Yuli Panca Asmara

Jurusan Teknik Mesin, Fakultas Teknik,Universitas Mataram Jl. Majapahit 62, Mataram, Nusa Tenggara Barat

ypanca@hotmail.com Abstract

Oil and gas acitivities involve the use of huge number of pipeline facilities. Through these facilities crude oil is distributed to other production procesess. Along transportation, crude oil flows to the differrent size and countur of pipeline giving impact to its mixture consists of weater, gas and oil. Such condition lead to corrode pipeline in different ways. Intensity of corrosion rate ocurred depend on the pipline location and condition oil mixture. Those corrosion must be controlled to minimize risk and increse safety. Therefore, it is needed an accurate corrosion prediction model. To overcome those problems, this research was aimmed to calculate corrosion rate of pipeline under different rate of oil flow and CO2 partial pressure. It has been known that pipeline corrosion in oil and gas environments is influenced by other factors, such as: water cut, gas flow rate, water flow rate, condensate flow rate, pH, inhibitor availability, material roughness. In this research, those variables was set as constant values as described at methodology. Corrosion rate was predicted using corrosion prediction model software in oil and gas environments of Norsok and ECE. Then, the result was validated based on published open literature. From the data calculation, it was shown that high oil flow rate caused corrosion rate increased. The same condition was same with the effects of CO2 partial pressure. But, CO2 partial pressure incresed corrosion rate was faster then effect of oil flow rate. Different flow rate will also give different result in incrasing corrosion rate due to CO2 partial pressure. At high oil flow the increase corrosion rate due to this pressure was much higher compared with at low flow rate.

Keywords: ECE, Norsok, oil flow rate, CO2 partial pressure

1. Pendahuluan

1.1. Produksi Minyak dan Gas

Kegiatan pertambangan minyak dan gas meliputi eksplorasi, studi geologi, seismic dan reservoir. Proses selanjutnya meliputi: penyimpan, pengolahan, penyulingan dan pendistribusian. Komposisi minyak bumi sangat bervariasi, tergantung pada lokasi, umur lapangan minyak dan juga kedalaman sumur [1]. Sistem distribusi menggunakan rangkaian pipa yang mengangkut minyak mulai dari ladang pengeboran menuju kilang pemrosesan. Sebagai bahan yang masih mentah, liquid yang diangkut membawa material kimia campuran dalam bentuk fase cair, padatan dan gas. Kondisi menjadi amat berbahaya jika

liquid yang dibawa mengandung kontaminan agresif, seperti CO2, H2S mercury dan Cl,

HF, Naphtanic, Asetic atau padatan (pasir). Dalam jumlah tertentu pipa baja karbon tidak dapat diharapkan lagi akibat proses korosi yang fatal. Masalah korosi di kilang pengolahan minyak sangat bervariasi tergantung pada minyak mentah yang diproses, jenis proses yang digunakan, jenis katalis yang dipakai dan jenis produk yang diinginkan. Korosi dapat terbentuk di sekitar sambungan dua logam yang berbeda. Logam dapat mengalami serangan yang sangat terlokalisir oleh sumuran (pitting). Kekuatan logam dapat menurun dengan adanya korosi. Korosi dapat juga terjadi pada celah, di bawah gasket atau di dalam soket. Penyebab yang dominan serangan korosi diatas adalah akibat

adanya gas CO2 dan gas H2S. Korosi yang disebabkan oleh gas CO2 dan H2S

2. Tinjauan Pustaka

Korosi di lingkungan minyak dan gas bumi membahayakan investasi dan lingkungan. Metoda perawatan dan pemonitoran menjadi sangat penting untuk menghindari kerusakan yang tidak diperhitungkan. Untuk mencapai hal tersebut diperlukan metode peramalan yang dapat secara akurat menghitung kecepatan korosi. Metode peramalan korosi banyak tersedia di pasaran dan secara luas di pakai di kalangan operator minyak, diantaranya adalah metode Norsok dan ECE.

2.1. Metode Norsok

Norsok dibuat oleh Norwegian Oil Industry Association and Federation of Norwegian Manufacturing Industries. Program perhitungan korosi ini menghitung

kecepatan korosi berdasarkan input CO2 sebagai contaminan yang dominan, dan tidak

secara khusus menghitung efek O2 dan H2S. Model ini dihitung secara empiris dengan

melibatkan parameter: temperatur, tegangan geser, fugacity CO2, pH. Rumus yang

digunakan untuk menghitung korosi adalah:

(1) (mm/year) ) ( ) 19 / ( 0,146 0,0324log( ) 62 , 0 2 2 t f CO t t K f S f pH CR = × × + co ×

dengan Kt = konstanta yang merupakan fungsi temperatur

fCO2 = fugacity CO2 (bar)

S = tegangan geser (Pa)

f(pH)t = pH sebagai fungsi temperatur

Untuk menghitung fugacity CO2, menggunakan persamaan berikut:

2

2 CO

CO

a

p

f

=

⋅

(1a)dengan a = koefisien fugacity = 10P(0,0031−1,4/T),untuk P≤250bar

pCO2 = tekanan parsial CO2 (bar)

P = tekanan total (bar)

Sedangkan untuk menghitung tegangan geser menggunakan persamaan,

(Pa) 5 , 0 m f um2 S = ×ρ × × (1b)

2.2. Metode Electronic Corrosion Engineering (ECE)

Program ECE adalah model untuk memprediksi internal korosi yang terjadi pada pipa baja karbon. Model korosi yang dihasilkan menjelaskan perilaku korosi akibat adanya

air yang terkandung dalam gas CO2, gas H2S, asam asetat dan garam bikarbonat. ECE

menghitung korosi menggunakan rumus yang dikembangkan oleh C. de Waard, U. Lotz and A. Dugstad [3] sesuai persamaan-persamaan berikut.

Vmass Vreac

Vcor

1 11

+

=

(2) ) ( 34 . 0 ) log( 58 . 0 273 1119 84 . 4 ) log( c fCO2 pHact pHCO2 t V + − − + − = (3) 2 2 . 0 8 . 0 8 . 2 CO m f d U V = (4) dengan,Vcor = kecepatan korosi

Vreac = kecepatan korosi dikendalikan oleh proses elektrokimia

3. Metode Penelitian

Penelitian ini dilakukan untuk mempelajari perilaku sifat fisik campuran minyak, air dan gas pada saat fluida mengalir dalam pipa. Data perhitungan yang ingin dihitung adalah

hubungan antara tegangan geser, tekanan parisal CO2 dan kecepatan aliran fluida terhadap

kecepatan korosi baja karbon. Analisis dilakukan menggunakan perangkat lunak perhitungan korosi yang sering diaplikasikan di lingkungan minyak dan gas bumi, yaitu Norsok [4] dan ECE [5]. Kesimpulan dari perhitungan disusun berdasarkan studi literatur.

Korosi di lingkungan CO2 melibatkan banyak variabel bebas yang mempengaruhi,

sehingga beberapa variabel harus dbuat konstan.

Beberapa variabel asumsi yang digunakan dalam perhitungan ini hádala Water cut (55%),

temperatur input (900C), tekanan input (70 bar), kecepatan aliran gas (40 kg/m3),

kecepatan aliran air (500m3/hr), kecepatan kondensat (400m3/hr), baja karbon (0.1%),

kondisi scale(saturated). Variabel yang dihitung adalah: kecepatan aliran (1 m/s – 10

m/s) dan tekanan parsial CO2 (1 bar – 10 bar)

4. Hasil dan Pembahasan 4.1. Hasil Perhitungan

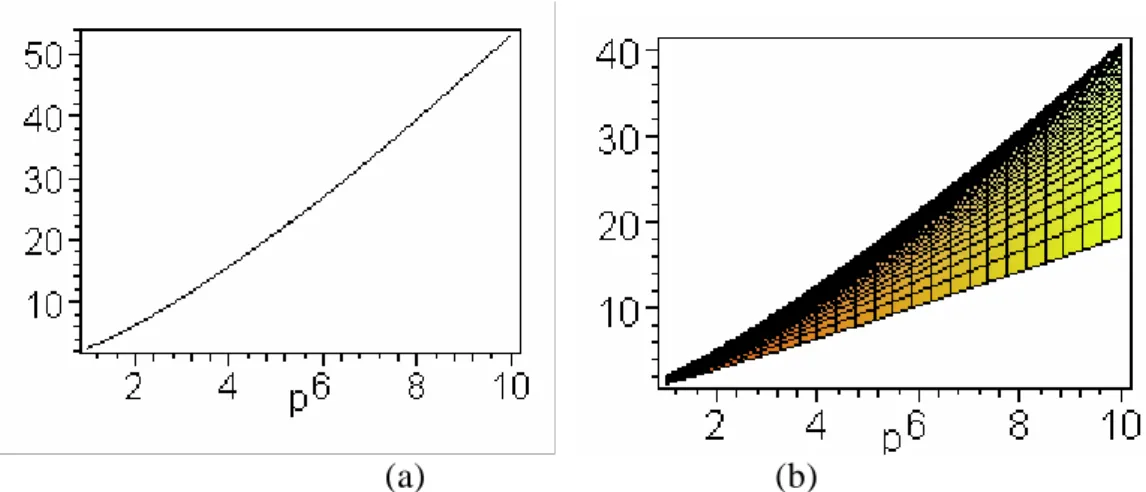

Hubungan antara tegangan geser, kecepatan aliran, tekanan parsial CO2 dan kecepatan

korosi digambarkan dalam bentuk regresi pada gambar 1. Perhitungan ini dilakukan dengan cara membuat grafik regresi dari perumusan matematika dengan menggunakan perangkat lunak perhitungan korosi Norsok. Berdasarkan data regresi yang ditampilkan, tegangan geser akan mempercepat kecepatan korosi. Pada tegangan geser dan kecepatan aliran yang rendah, kenaikan kecepatan korosi tidak terlihat secara nyata. Perhitungan menggunakan rentang tegangan geser 1 Psi sampai 150 Psi kecepatan korosinya meningkat 5 mm/tahun (gambar 1a). Jadi, telah terjadi kenaikan kecepatan korosi terhadap tegangan geser terjadi dengan slope 0.03. Tetapi kenaikan yang lebih tinggi terjadi untuk setiap perubahan kecepatan aliran fluida (gambar 1b), yaitu sekitar 6 mm/tahun setiap kenaikan kecepatan 1 m/s.

Kec korosi

(mm/thn) Kec korosi

(mm/thn)

(a) (b)

Gambar 1. Perilaku kecepatan korosi di lingkungan minyak dihitung dengan metode

Norsok. (a) akibat tegangan geser (Psi) dan tekanan parsial CO2 ( bar) dan

(b) akibat kecepatan aliran (m/s) dan tekanan parsial CO2 (bar)

Perhitungan ini juga menunjukkan bahwa tekanan parisal CO2 berpengaruh terhadap

peningkatan kecepatan korosi. Data perhitungan menunjukkan bahwa pada kecepatan fluida minimum (1m/s), peningkatan kecepatan korosi meningkat secara exponensial sekitar 12

mm/tahun pada rentang penambahan tekanan 10 bar.

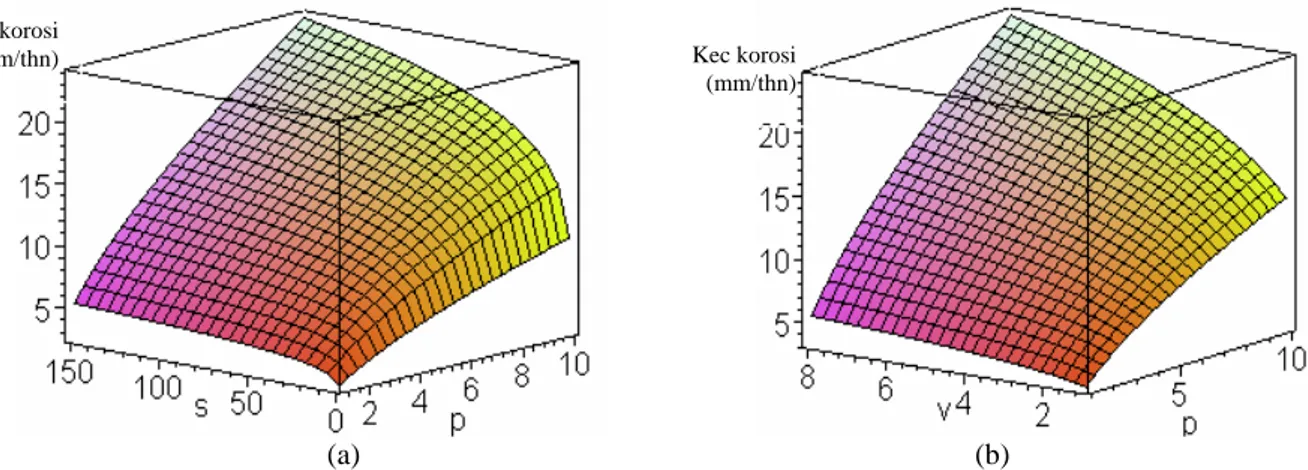

Kecenderungan yang tidak jauh berbeda didapat dari perhitungan menggunakan perangkat lunak ECE. Secara umum dapat disimpulkan bahwa kecepatan aliran dan

tekanan parsial CO2 akan menyebabkan kecepatan korosi bertambah. Perbedaan yang

terjadi di antara kedua perangkat lunak tersebut sekitar 2 mm/tahun. Gambar 2b menunjukkan perubahan kecepatan korosi pada tekanan parsial yang tinggi (10 bar). Dari gambar tersebut terlihat bahwa telah terjadi kenaikan kecepatan korosi sebesar 2 mm/tahun

setiap kenaikan 1 m/s kecepatan aliran. Pengaruh tekanan parsial CO2 pada rentang

penambahan tekanan 10 bar menyebabkan kecepatan korosi naik menjadi 40 mm/tahun. Penyebab perubahan kecepatan korosi akibat pengaruh kecepatan aliran adalah: jumlah slug berubah, tegangan gesekan yang merusak produk korosi, proses elektrokimia meningkat, reaksi

anodik meningkat dan kelarutan O2 bertambah menggeser diagram polarisasi, seperti dijelaskan

dalam pembahasan di bawah. Kec korosi (mm/thn) Kec korosi (mm/thn) (a) (b)

Gambar 2. Hubungan kecepatan korosi akibat kecepatan aliran (m/s) dan tekanan parsial

CO2(bar)dilingkungan minyak(dihitung dengan ECE) (a) pada kondisi

kecepatan rendah dan (b) pada kondisi kecepatan tinggi

4.2. Pembahasan

Pengaruh aliran minyak terhadap korosi dipengaruhi oleh besar kecepatannya. Kecepatan korosi yang tinggi terjadi pada kecepatan aliran yang tinggi. Keadaan ini disebabkan oleh kondisi campuran antara minyak dan air yang membentuk emulsi. Model emulsi menentukan seberapa banyak jumlah air yang terpisah dengan minyak dan membasahi permukaan pipa. Semakin banyak jumlah air kontak dengan permukaan pipa, korosi akan meningkat. Dalam perhitungan korosi, model emulsi minyak/air dirumuskan kedalam besaran yang disebut (w-break)[6]. Jika minyak mempunyai nilai w-break lebih rendah dari perhitungan, berarti banyaknya air yang kontak dengan permukaan pipa menjadi berkurang dan kecepatan korosi juga berkurang. Kecepatan aliran yang tinggi dalam menentukan laju korosi selain karena jumlah emulsi air, juga disebabkan oleh meningkatnya jumlah slug pada kecepatan tinggi. Hal ini sesusi dengan penelitian yang dilakukan oleh Vera [8] yang dalam penelitiaannya menemukan formulasi hubungan antara kecepatan korosi dengan jumlah slug (persamaan 5). Menurut Vera [7], pada jumlah slug yang tinggi, yaitu 35 slug/mnt, nilai faktor konversinya adalah maximum 1, dan pada jumlah slug yang kurang dari 35 slug tiap menit nilai konversinya kurang dari 1. Formula perhitungan korosi yang melibatkan jumlah slug, juga diteliti oleh Yuhua [8] sesuai dengan persamaan (7).

T CO crude freq W P Te L P Cr Cr Cr ) 2671 ( 8 . 0 2 . 0 3 . 0 2 . 5 . 31 − ⎥⎦ ⎤ ⎢⎣ ⎡Δ = (5)

Vcor = 31.15 Crfreq Croil (0.38 Fr)0.3 WC0.6 PCO2 0.8 T exp(-2761/T) (6)

Selanjutnya penelitian yang mengaitkan jumlah slug yang ada dalam pipa telah diteliti oleh Jepson [9]. Jepson menghubungkan antara jumlah slug dengan topografi saluran perpipaan. Jika aliran pipa mengaliri horisontal dengan posisi lebih rendah, jumlah slug akan berkurang dibandingkan dengan aliran pipa yang horisontal yang membentuk kemiringan atau berada pada posisi lebih tinggi seperti yang digambarkan pada gambar 3.

Gambar 3 Kondisi topografi aliran dalam pipa yang menyebabkan tingkat keadaan aliran berbeda [9]

Korosi akan diperparah jika permukaan dalam pipa mempunyai kekasaran yang tinggi. Korosi sumuran (pitting corrosion) akan mungkin tumbuh pada kondisi yang demikian karena tegangan gesernya yang tinggi [10]. Ketika suatu fluida mengalir melalui permukaan logam, masing-masing lapisan fluida bergerak dengan kecepatan berbeda. Lapisan yang paling lambat adalah lapisan yang paling dekat dengan permukaan logam, tempat gaya-gaya gesekan dan tumbukan-tumbukan molekul dengan bagian permukaan yang tidak beraturan paling besar, dan kecepatan lapisan itu meningkat hingga maksimum pada jarak tertentu dalam fluida. Efek ini dikenal sebagai aliran laminer dan akibat yang dapat ditimbulkannya adalah berupa goresan-goresan pada tempat yang dilaluinya [2].

4.3 Kinetika Korosi

Persamaan melarutnya logam dalam larutan (korosi) adalah sebagai berikut:

Fe + 2H+ Fe 2+ + H2 (gas) (7)

Persamaan Nernst yang menghubungkan antara potensial dan arus adalah:

E = EO- 22 2 ] ][ [ ] ][ [ ln + + H Fe H Fe zF RT (8)

⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ + = oa a a a i i E E o β ln (9)

Korosi adalah proses melarutnya logam dalam larutan yang dapat dirumuskan dengan persamaan 7. Reaksi korosi dapat dikendalikan oleh reaksi aktivasi dan reaksi aliran massa (jika terdapat aliran). Sistem atau proses yang dikendalikan oleh reaksi aktivasi adalah salah satu proses elektrokimia yang dikontrol oleh aliran muatan yang terjadi di lapisan permukaan logam. Jika aliran dalam pipa bertambah, banyaknya ion logam yang terlarut bertambah dan potensial polarisasi akan bertambah (gambar 4), yang menyebabkan kecepatan korosi meningkat (Persamaan 9)

Gambar 4 Pengaruh aliran terhadap diagram polarisasi [2]

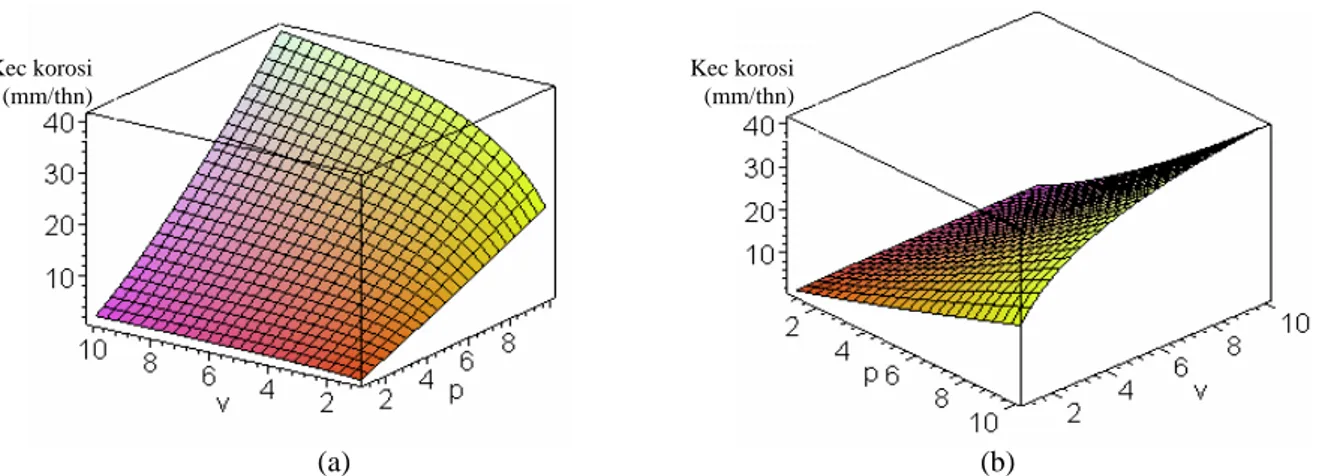

Jika dalam pipa terjadi efek perubahan aliran massa, model perilaku kecepatan korosi akan berkurang. Pengurangan kecepatan korosi akibat timbulnya effek aliran massa dikenal sebagai limiting current effect yang diformulasikan oleh sesuai gambar 5.

(a) (b)

Gambar 5. Pengaruh tekanan parsial CO2 terhadap kecepatan korosi (ECE)

(a) Korosi akibat pengaruh reaksi elektrokimia

(b) Korosi akibat pengaruh reaksi elektrokimia dan kecepatan aliran

massa

Kecepatan aliran mendorong beberapa faktor penyebab korosi dengan berbagai cara yang lain, yaitu bertambahnya oksigen dan bertambahnya ion-ion agresif seperti klorida atau sulfida. Jika dalam fluida terdapat partikel-partikel padat, lapisan pelindung mungkin tergerus sehingga korosi meningkat. Di lain pihak, aliran dapat membentuk pengendapan lumpur atau kotoran yang dapat menyebabkan terbentuknya sel-sel aerasi-diferensial di celah-celah antara kotoran dan permukaan logam. Akibat laju aliran yang tinggi adalah hancurnya aliran laminer dan terjadinya turbulensi. Molekul-molekul fluida kini memberikan tekanan langsung pada logam dan benturan-benturan itu menyebabkan keausan mekanik [2].

5. Kesimpulan

Korosi dalam pipa aliran minyak dapat meningkat jika kecepatan aliran minyak berubah. Kecepatan aliran dalam pipa mempercepat korosi dengan cara meningkatkan tegangan gesek di permukaan pipa, meningkatkan reaksi anodik aktivasi dan meningkatkan kelarutan oksigen. Selain itu, akibat perubahan kecepatan menimbulkan slug dalam pipa dan mengemulsi air yang ada dalam pipa. Slug dalam pipa memudahkan produk korosi melarut ke dalam larutan dan dapat menimbulakan gesekan di sepanjang permukaan pipa. Jika air yang membentuk emulsi dengan minyak, kecepatan korosi akan meningkat akibat peningkatan luasan kontak antara air dan permukaan pipa. Perhitungan menggunakan perangkat lunak perhitungan korosi Norsok dan ECE menunjukkan kecenderungan hasil yang sama, yaitu, kecepatan korosi berbanding secara exponensial terhadap kenaikan

tekanan parisal CO2 dan kecepatan aliran. Pada kecepatan aliran minimum (1 m/s),

peningkatan kecepatan korosi meningkat secara exponensial sekitar 12 mm/tahun pada rentang penambahan tekanan 10 bar. Pada kecepatan aliran yang tinggi, 10 m/s, kenaikan kecepatan

korosi sebesar 20 mm/tahun terjadi pada setiap kenaikan 1 bar tekanan parsial CO2.

Demikian juga pengaruh tekanan parsial CO2, pada rentang penambahan tekanan 10 bar,

kecepatan korosi naik menjadi 40 mm/tahun.

6 Saran - Saran

Korosi di lingkungan minyak dan gas bumi dipengaruhi banyak factor yang saling terkait. Untuk memodelkan hubungan antar variabel, data yang dihitung sangat subyektif.

Kondisi yang sama pada jenis minyak yang berbeda akan menghasilkan data perhitungan yang berbeda. Untuk minyak yang sama dan metode perhitungan korosi berbeda, data yang dihasilkan juga akan berebeda. Untuk menginterpretasikan hasil perhitungan korosi harus diketahui pula mekanisme pengujian dan sebanyak mungkin digali variabel yang terlibat guna mendapatkan hasil yang mendekati kebenaran.

Daftar Pustaka

[1] Siagian Tunggul, Korosi Pada Aliran Gas Bumi Oleh Kondensat Yang Mengandung NaCl dan Bicarbonat, Korosi Dan Material, Vol II, 3, Juni, 2002

[2] Pierre R. Roberge, Handbook of Corrosion and Engineering, McGraw-Hill, 2000 [3] C. de Waard, U. Lotz and A. Dugstad, Influence of liquid velocity on CO2 corrosion:

a semi-empirical model, NACE Corrosion, paper no. 128, 1995

[4] No.M-506, http://www.nts.no/norsok, CO2 corrosion rate calculation maodel;

NORSOK standart, 1998. [5] http://www.intetech.com

[6] Bruce Craig's, Predicting the Conductivity of Water-in-Oil Solutions, NACE

Corrosion Vol.54, 8, p.657, 1998

[7] José R. Vera Oil Characteristics, Water /Oil Wetting and Flow Influence on The

Metal Loss, Corrosion. Part 1: Effect of Oil and Flow on CO2/H2S Corrosion, NACE

Corrosion, paper No. 6113, 2006

[8] Yuhua Sun And Tao Hong CO2,Corrosion In Wet Gas Pipelines at Elevated

Temperature, Nace International, Houston, Paper No. 2281, 2002

[9] Jepson, W. Paul. And Cheolho Kang Modeling CO2 Corrosion In Hilly Terrain

Pipelines, NACE Corrosion, pp no. 0.4352, 2004

[10] Sankara Papavinasam, Alex Doiron And R.Winston Revie, A Model to Predict Internal Pitting Corrosion of Oil And Gas Pipelines, NACE Corrosion, Paper No.7658, 2004

![Gambar 3 Kondisi topografi aliran dalam pipa yang menyebabkan tingkat keadaan aliran berbeda [9]](https://thumb-ap.123doks.com/thumbv2/123dok/1871033.2115134/5.892.243.664.386.611/gambar-kondisi-topografi-aliran-menyebabkan-tingkat-keadaan-berbeda.webp)

![Gambar 4 Pengaruh aliran terhadap diagram polarisasi [2]](https://thumb-ap.123doks.com/thumbv2/123dok/1871033.2115134/6.892.198.721.390.815/gambar-pengaruh-aliran-diagram-polarisasi.webp)