7

LAJU KOROSI PELAT BAJA LUNAK GRADE A YANG TELAH

MENGALAMI DEFORMASI PLASTIS PADA MEDIA AIR LAUT

Tri Agung Kristiyono1, Nur Yanu Nugroho2

1,2Jurusan Teknik Perkapalan, Fakultas Teknik dan Ilmu Kelautan Universitas Hang Tuah Surabaya, Jl. Arif Rahman Hakim 150 Surabaya 60111

Abstract: In the marine field, especially the field of shipbuilding and maritime

shipping industry corrosion is one of very important issues that must be faced, not least the cost should be incurred as a direct result of the problem. Theoritically, corrosion is not possible entirely preventable, but as much as possible must be controlled. This research is intended to get the data rate of corrosion caused by sea water on steel plate that has undergone deformation that often occurs on ships at the time of sailing, for example deformation due to the ship ran aground, collision or when the boat dock at the port. Corrosion rate from time to time will be recorded so that it gets a trend that is expected to be used as a reference approach in planning for maximum corrosion protection of hull material and can be planned well is the best time to do repairs or replacement material. Thus there will be no replacement of material that is too fast or too late, which means it will add to the cost of repairs. In this research, the experiment will be conducted on mild steel plate material which has undergone plastic deformation which is then dipped in a tub filled with sea water experiments. From the data analysis experiments showed that A-grade mild steel plate which has undergone plastic deformation will greatly influence the corrosion rate, it is shown by the smaller radius of bending the corrosion rate will be even greater.

Key words: corrosion rate, plastic deformation, mild steel plate grade-A

PENDAHULUAN

Dalam bidang kelautan khususnya bidang perkapalan dan industri pelayaran korosi merupakan salah satu permasa-lahan sangat penting yang harus dihadapi, tidak sedikit biaya harus dikeluarkan sebagai akibat langsung dari masalah tersebut. Menyadari keadaan ini, pengen-dalian masalah korosi dan penanggu-langannya perlu dilakukan dengan lebih efektif terutama pada aplikasi alat-alat penunjang produksi pada kondisi-kondisi ekstrem seperti pada lingkungan dengan

kadar Cl, H2S, O2, H2 yang tinggi dan kondisi lainnya, agar dapat berjalan lebih efektif, efisien dan optimal (Trethewey 1991).

Korosi merupakan proses atau reaksi elektrokimia yang bersifat alamiah dan berlangsung dengan sendirinya, oleh karena itu korosi tidak dapat dicegah atau dihentikan sama sekali. Korosi hanya bisa dikendalikan atau diperlambat lajunya sehingga memperlambat proses perusa-kannya.

Kondisi alam Indonesia yang beriklim tropis, dengan tingkat humiditas

8 Neptunus Jurnal Kelautan, Vol. 17, No. 1, Januari 2011 dan dekat dengan laut adalah faktor yang

dapat mempercepat proses korosi. Seki-tar 20 Triliun rupiah diperkirakan hilang percuma setiap tahunnya karena proses korosi. Angka ini setara 2-5 persen dari total gross domestic product (GDP) dari sejumlah industri yang ada. Besarnya angka kerugian yang dialami industri akibat korosi yang seringkali disamakan dengan perkaratan logam berdasar hitungan data statistik dari sejumlah per-bandingan di beberapa negara. “Hingga sekarang Indonesia belum punya data yang kongkret tentang korosi ini (Wi-dyanto 2005)

Dalam kehidupan sehari-hari, korosi dapat kita jumpai pada bangunan-ba-ngunan maupun peralatan yang memakai komponen logam seperti seng, tembaga, besi baja dan sebagainya. Seng untuk atap dapat bocor karena termakan korosi. Jembatan dari baja maupun badan mobil juga dapat menjadi rapuh karena korosi. Badan kapal yang terdiri dari konstruksi baja juga akan mengalami korosi. Selain pada perkakas logam ukuran besar, korosi ternyata juga dapat terjadi pada kom-ponen-komponen renik peralatan elek-tronik dan permesinan yang terbuat dari baja.

Korosi yang menghasilkan karat memberikan pekerjaan rumah yang tak kenal henti kepada kita. Akibat korosi, ba-gian-bagian alat dan mesin harus diganti, pelanggan komplain, dan yang jelas meru-gikan adalah banyaknya biaya harus ke-luar. Sekitar 13 persen dari besi baru hasil pengolahan digunakan setiap tahunnya untuk mengganti besi yang terkorosi. Pe-nanganan korosi juga merupakan usa-ha yang mahal dan berpotensi membuat po-lusi lingkungan. Garis bawahnya, korosi ti-dak pernah bisa dicegah, yang dapat dila-kukan hanya meminimalkannya. Itu pun

dengan biaya ekstra mahal (Ismunandar 2006)

Salah satu penyebab ambruknya suatu infrastruktur seperti jembatan, ja-lan layang atau dermaga adalah terko-rosinya besi dalam beton infrastruktur tersebut. Besi dalam beton sebenarnya tahan terhadap korosi karena sifat alkali dari beton (pH 12-13) sehingga terbentuk lapisan pasif di permukaan besi dalam beton. Besi baru terkorosi bila lapisan ini rusak. Proses karbonisasai (carbonation) dan intrusi ion-ion klorida dan gas CO2 ke

dalam beton merupakan faktor penyebab rusaknya lapisan tersebut yang berlanjut dengan terkorosinya besi di dalam beton.

Berdasarkan pengalaman pada ta-hun-tahun sebelumnya, Amerika Serikat mengalokasikan biaya pengendalian koro-si sebesar 80 hingga 126 milyar dollar per tahun. Di Indonesia, dua puluh tahun lalu saja biaya yang ditimbulkan akibat korosi dalam bidang indusri mencapai 5 trilyun rupiah. Nilai tersebut memberi gambaran kepada kita betapa besarnya dampak yang ditimbulkan korosi dan nilai ini se-makin meningkat setiap tahunnya karena belum terlaksananya pengendalian korosi secara baik bidang indusri.

Dampak yang ditimbulkan korosi dapat berupa kerugian langsung dan kerugian tidak langsung. Kerugian lang-sung adalah berupa terjadinya kerusakan pada peralatan, permesinan atau stuktur bangunan. Sedangkan kerugian tidak langsung berupa terhentinya aktifitas pro-duksi karena terjadinya penggantian per-alatan yang rusak akibat korosi, terja-dinya kehilangan produk akibat adanya kerusakan pada kontainer, tanki bahan bakar atau jaringan pemipaan air bersih atau minyak mentah, terakumulasinya produk korosi pada alat penukar panas dan jaringan pemipaannya akan

menu-Tri Agung Kristiyono, Nur Yanu Nugroho: Laju Korosi Plat Baja Lunak Grade A 9 runkan efisiensi perpindahan panasnya,

dan lain sebagainya.

Bahkan kerugian tidak langsung dapat berupa terjadinya kecelakaan yang menimbulkan korban jiwa, seperti kejadian runtuhnya jembatan akibat koro-si retak tegang di West Virginia yang menyebabkan 46 orang meninggal dunia, terjadinya kebakaran akibat kebocoran pipa gas di Minnesota karena selective

corrosion dan meledaknya pembangkit

tenaga nuklir di Virginia akibat terjadinya korosi erosi pada pipa uapnya (Sima-tupang 2008).

Faktor yang berpengaruh terhadap korosi dapat dibedakan menjadi dua, ya-itu yang berasal dari bahan ya-itu sendiri dan dari lingkungan. Faktor dari bahan meliputi kemurnian bahan, struktur bahan, bentuk kristal, unsur-unsur kelu-mit yang ada dalam bahan, teknik pen-campuran bahan dan sebagainya. Faktor dari lingkungan meliputi tingkat pen-cemaran udara, suhu, kelembaban, ke-beradaan zat-zat kimia yang bersifat koro-sif dan sebagainya.

Kerugian akibat korosi di Indonesia diperkirakan mencapai angka triliun rupiah, perhitungan ini meliputi biaya pemeliharaan, penggantian material, jam kerja dan keuntungan yang hilang akibat produksi berhenti, mengecewakan lang-ganan, biaya administrasi, kerugian fisik dan pengobatan. Secara teori korosi tidak mungkin sepenuhnya dicegah karena proses alamiah, tetapi semaksimal mung-kin harus dikendalikan mengingat arti penting dari segi ekonomi dan keamanan (Supardi 2000)

Pada bagian badan kapal yang lengkung misalnya seperti pada bilga, haluan maupun buritan kapal biasanya korosi yang terjadi lebih besar diban-dingkan dengan bagian yang lain, karena secara material pada bagian tersebut

terjadi konsentrasi tegangan akibat proses bending pada saat pembangunan kapal yang menyebabkan laju korosinya lebih tinggi.

Selain itu deformasi plastis badan kapal juga sering terjadi pada saat kapal berlayar misalnya kapal mengalami kan-das badan kapal menabrak benda asing yang mengapung di laut, kapal tabrakan atau benturan pada saat kapal akan bersandar di pelabuhan, yang tentunya pada bagian-bagian tersebut proses korosi akan lebih cepat terjadi.

Dengan banyaknya kerugian di berbagai sektor khususnya industri pela-yaran dan perkapalan yang ditimbulkan akibat adanya korosi, maka sangatlah penting untuk diteliti laju korosi pelat baja yang telah mengalami deformasi plastis karena kurang atau minimnya data laju korosi pelat khususnya laju korosi pada bagian pelat yang telah mengalami deformasi plastis baik secara sengaja pada saat pembangunan (proses bending, rolling) maupun tidak disengaja pada saat kapal berlayar (benturan, kandas), sehingga nantinya dapat dijadikan masu-kan untuk pihak-pihak yang berkecim-pung pada industri pelayaran dan perkapalan di Indonesia.

METODE PENELITIAN

Persiapan Peralatan dan Pembuatan Spesimen

Peralatan dan bahan eksperimen disiapkan, yang terdiri dari pelat baja grade A, mesin milling/mesin scrap, ger-gaji mesin, mesin roll bending, tim-bangan digital, penggaris siku, amplas, media air laut, bak percobaan, mesin gerinda, peralatan pendukung lainnya.

Spesimen pelat yang digunakan da-lam penelitian ini adalah pelat baja lunak

10 Neptunus Jurnal Kelautan, Vol. 17, No. 1, Januari 2011 grade A. Material ini dipilih sebagai

spesimen penelitian karena cukup banyak digunakan sebagai material badan kapal.

Sifat mekanis baja lunak grade A:

tensile strength 400-520 N/mm2 (41-53

kgf/mm2, 58-75 ksi) the upper limit may

be 550 N/mm2 (56kgf/ mm2, 80 ksi), yield

Point min 235 N/mm2 (24 kgf/mm2, 34

ksi), elongation min 22%. Komposisi kimia baja lunak grade A : C : 0.21 % (max. 0.23 %), Mn,min : 2.5 x C, Si : 0.50 %, P : 0.035

%, S : 0.035 %, Al,min : 0.015 %, Ni : 0.02 %,

Cr : 0.02 %, Mo : 0.02 %, Cu : 0.02 %, C + Mn/6 : 0.40 %, Marking : AB/A, Data diambil dari ABS Rule Requirements for

Material and Welding (2002).

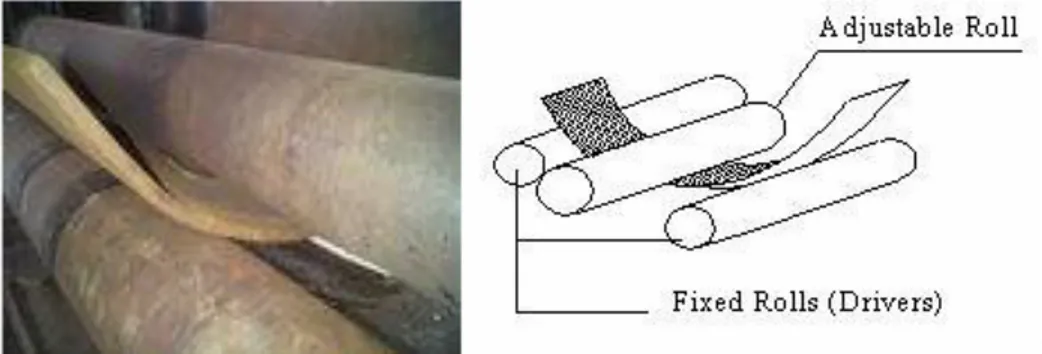

Gambar 1. Skema proses roll bending pada pelat baja

Spesimen dengan ketebalan 5 mm ukuran 95 mm x 45 mm x 5 mm dilakukan pengerolan dengan radius bending

100 mm, 200 mm, 400 mm, 800 mm dan tanpa radius bending sebagai bentuk deformasi plastis pada pelat (Gambar 1).

Gambar 2. Proses pembersihan pada permukaan spesimen

Spesimen pelat dibersihkan dari mill

scale dan kotoran yang menempel pada

permukaan dengan menggunakan gerin-da sikat baja sampai bersih mengkilat gerin-dan diberikan kode sebelum dilakukan penim-

bangan (Gambar 2). Spesimen pelat di-timbang untuk mendapatkan berat awal dan diukur ketebalannya sebelum dima-sukkan dalam bak percobaan dengan media air laut (Gambar 3).

Tri Agung Kristiyono, Nur Yanu Nugroho: Laju Korosi Plat Baja Lunak Grade A 11

Gambar 3. Proses penimbangan dan pengukuran ketebalan spesimen

Percobaan dan Pengambilan Data

Spesimen yang sudah ditimbang dan diukur ketebalannya dirangkai pada penyangga langsung dimasukkan dalam bak percobaan dengan media air laut (Gambar 4). Spesimen dirangkai dikelom-pokkan berdasarkan radius bending untuk memudahkan pada saat pengambilan.

Percobaan dilakukan dalam kurun waktu 2 bulan dan pengambilan data di-lakukan tiap 2 (dua) minggu sekali selama 4 (empat) kali pengambilan dengan me-ngangkat tiga replikasi spesimen setiap variasinya kemudian dibersihkan, ditim-bang dan diukur ketebalannya.

Gambar 4. Proses pencelupan spesimen dalam bak percobaan

Analisis Data Percobaan

Data yang valid diolah dengan perhitungan statistik dan dari hasil perhi-tungan dianalisis untuk mendapatkan laju korosi pelat baja (laju pengurangan berat dan laju pengurangan ketebalan pelat selama setahun).

HASIL DAN PEMBAHASAN

Dalam penelitian ini faktor kadar garam pada perairan didapatkan dengan mengambil sampel air dan diujikan di laboratorium kimia Universitas Hang Tuah dengan menggunakan metode Harvey

12 Neptunus Jurnal Kelautan, Vol. 17, No. 1, Januari 2011 (Argentometri untuk analisis salinitas)

dan didapatkan hasil analisis kadar ga- ramnya 23,41 %o. Anova (analysis of

variance) dilakukan untuk mengetahui

perbedaan korosi berat pelat (gram) dan

korosi tebal pelat (mm) berdasarkan per-lakuan radius bending dan hari penga-matan. Analisis Anova dapat dila-kukan dengan bantuan Minitab 13.00 dengan hasil sebagai berikut:

General Linear Model: Korosi berat pelat (g) versus Perlakuan; Hari Factor Type Levels Values

Perlakuan fixed 5 Pelat dengan radius bending 100mm; Pelat dengan radius bending 200mm; Pelat dengan radius bending 400mm; Pelat dengan radius bending 800mm; Pelat tanpa bending Hari fixed 4 14; 28; 42; 56

Analysis of Variance for Korosi berat pelat (g), using Adjusted SS for Tests Source DF Seq SS Adj SS Adj MS F P

Perlakuan 4 209,4 209,4 52,3 30,97 0,000 Hari 3 11313,4 11313,4 3771,1 2231,54 0,000 Error 52 87,9 87,9 1,7

Total 59 11610,7

Berdasarkan hasil Anova diketahui nilai P (p-value) untuk perlakuan radius bending dan hari masing-masing sebesar 0.000, yang berarti nilai tersebut lebih kecil dari 5%. Hal ini menunjukkan bahwa terdapat perbedaan korosi berat pelat

(gram) untuk kelima perlakuan (pelat dengan radius bending 100 mm; pelat dengan radius bending 200 mm; pelat dengan radius bending 400 mm; pelat dengan radius bending 800 mm; dan pelat tanpa bending).

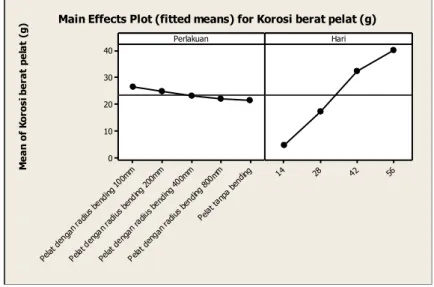

Gambar 5. Pengaruh perlakuan dan waktu pengamatan (hari)

terhadap korosi berat pelat

M e a n o f K o ro si b e ra t p e la t (g ) Pelat tanp a be nding Pelat den gan r adius bend ing 80 0mm Pelat den gan r adius bend ing 40 0mm Pelat den gan r adius bend ing 20 0mm Pelat den gan r adius bend ing 10 0mm 40 30 20 10 0 56 42 28 14 Perlakuan Hari

Tri Agung Kristiyono, Nur Yanu Nugroho: Laju Korosi Plat Baja Lunak Grade A 13 Di samping itu juga dapat

disim-pulkan terdapat perbedaan korosi berat pelat (gram) untuk keempat hari pe-ngamatan (hari ke-14, 28, 42 dan 56). Secara visual dapat dijelaskan pada

Gambar 5. Sedangkan hasil Anova perbe-daan korosi tebal pelat (mm) berdasarkan perlakuan radius bending dan hari peng-amatan adalah sebagai berikut.

General Linear Model: Korosi tebal pelat (mm) versus Perlakuan; Hari Factor Type Levels Values

Perlakuan fixed 5 Pelat dengan radius bending 100mm; Pelat dengan radius bending 200mm; Pelat dengan radius bending

400mm; Pelat dengan radius bending 800mm; Pelat tanpa bending

Hari fixed 4 14; 28; 42; 56

Analysis of Variance for Korosi tebal pelat (mm), using Adjusted SS for Tests Source DF Seq SS Adj SS Adj MS F P

Perlakuan 4 0,1739 0,1739 0,0435 50,07 0,000 Hari 3 8,7370 8,7370 2,9123 3354,66 0,000 Error 52 0,0451 0,0451 0,0009

Total 59 8,9560

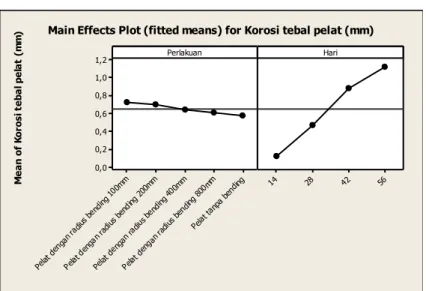

Berdasarkan hasil Anova diketahui nilai P (p-value) untuk perlakuan radius bending dan hari masing-masing sebesar 0.000, yang berarti nilai tersebut lebih kecil dari 5%. Hal ini menunjukkan bahwa terdapat perbedaan korosi tebal pelat (mm) untuk kelima perlakuan (pelat dengan radius bending 100 mm; pelat dengan radius bending 200 mm; pelat

dengan radius bending 400 mm; pelat dengan radius bending 800 mm; dan pelat tanpa bending).

Di samping itu juga dapat disim-pulkan terdapat perbedaan korosi tebal pelat untuk keempat hari pengamatan (hari ke14, 28, 42 dan 56). Secara visual dapat dijelaskan pada Gambar 6.

Gambar 6. Pengaruh perlakuan dan waktu pengamatan (hari)

terhadap korosi tebal pelat

M e a n o f K o ro si t e b a l p e la t (m m ) Pelat tanp a be nding Pelat den gan r adius bend ing 80 0mm Pelat den gan r adius bend ing 40 0mm Pelat den gan r adius bend ing 20 0mm Pelat den gan r adius bend ing 10 0mm 1,2 1,0 0,8 0,6 0,4 0,2 0,0 56 42 28 14 Perlakuan Hari

14 Neptunus Jurnal Kelautan, Vol. 17, No. 1, Januari 2011

Laju Korosi Pelat

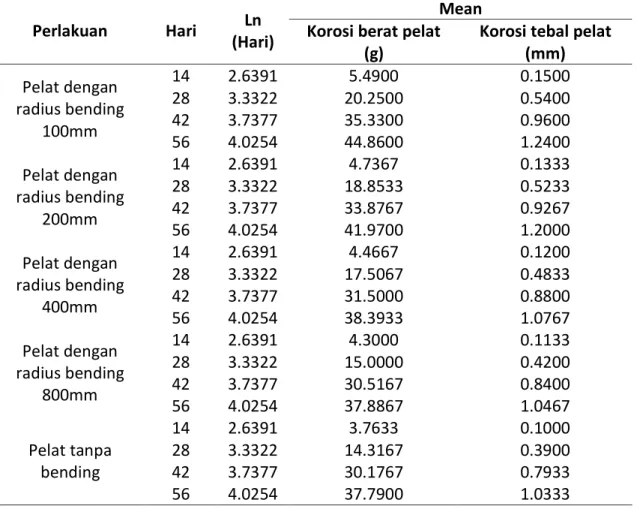

Dari data percobaan dapat dibuat ringkasan statistik (rata-rata korosi pelat) berdasarkan perlakuan radius bending dan hari pengamatan. Berdasarkan

anali-sis sebelumnya, diketahui bahwa ter-dapat pengaruh yang besar terhadap laju korosi berdasarkan waktu pengamatan (hari).

Tabel 1. Korosi berat dan tebal pelat spesimen

Perlakuan Hari Ln

(Hari)

Mean Korosi berat pelat

(g)

Korosi tebal pelat (mm) Pelat dengan radius bending 100mm 14 2.6391 5.4900 0.1500 28 3.3322 20.2500 0.5400 42 3.7377 35.3300 0.9600 56 4.0254 44.8600 1.2400 Pelat dengan radius bending 200mm 14 2.6391 4.7367 0.1333 28 3.3322 18.8533 0.5233 42 3.7377 33.8767 0.9267 56 4.0254 41.9700 1.2000 Pelat dengan radius bending 400mm 14 2.6391 4.4667 0.1200 28 3.3322 17.5067 0.4833 42 3.7377 31.5000 0.8800 56 4.0254 38.3933 1.0767 Pelat dengan radius bending 800mm 14 2.6391 4.3000 0.1133 28 3.3322 15.0000 0.4200 42 3.7377 30.5167 0.8400 56 4.0254 37.8867 1.0467 Pelat tanpa bending 14 2.6391 3.7633 0.1000 28 3.3322 14.3167 0.3900 42 3.7377 30.1767 0.7933 56 4.0254 37.7900 1.0333

Untuk selanjutnya dapat dilakukan analisis trend untuk mengetahui seberapa besar korosi pelat selama 1 tahun. Analisis trend dalam hal ini menggunakan model logaritma (ln) dengan bantuan

software excell dengan hasil sebagai

berikut. Karena kehilangan berat baja oleh korosi akan bertambah dengan bertambahnya kecepatan tetapi semakin lama akan semakin kecil walaupun dengan kecepatan yang sama, dengan

kata lain tidak linear terhadap waktu (Copson 1952).

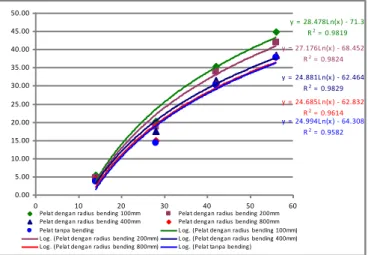

Berdasarkan Tabel 1 dapat dibuat grafik trend (laju perkembangan) korosi pelat (korosi berat dan ketebalan) untuk perlakuan pelat tanpa radius bending ter-lihat seperti Gambar 7.

Berdasarkan Gambar 7. dapat di-analisis bahwa laju korosi berat pelat tanpa radius bending dengan persamaan regresi logaritma:

Tri Agung Kristiyono, Nur Yanu Nugroho: Laju Korosi Plat Baja Lunak Grade A 15 Y = -64,308 + 24,994 Ln(X), dengan

X adalah waktu hari), sehingga dapat diketahui korosi berat pelat selama setahun adalah 83, 1554 g.

Laju korosi berat pelat dengan radius bending 100 mm dengan per-samaan regresi logaritma Y = -71,3 + 28,478Ln(X), sehingga korosi berat pelat selama setahun adalah 96,7197 g.

Laju korosi berat pelat dengan radius bending 200 mm dengan per-samaan regresi logaritma Y = -68,452 + 27,176Ln(X), sehingga korosi berat pelat selama setahun adalah 91,8841 g.

Laju korosi berat pelat dengan radius bending 400 mm dengan persama-an regresi logaritma Y = -62,464 + 24,881 Ln(X), sehingga korosi berat pelat selama setahun adalah 84,3313 g.

Laju korosi berat pelat dengan radius bending 800 mm dengan persa-maan regresi logaritma Y = -62,832 + 24,685 Ln(X), sehingga korosi berat pelat selama setahun adalah 82,8074 g.

Berdasarkan Gambar 8 dapat di-analisis bahwa laju korosi tebal pelat tan- pa radius bending dengan persamaan re-

gresi logaritma yang dihasilkan adalah Y = -1,7446 + 0,6768 Ln(X), dengan X adalah waktu (hari), sehingga dapat diketahui korosi berat pelat selama setahun adalah sebanyak 2,2483 mm.

Laju korosi tebal pelat dengan radius bending 100mm dengan pesamaan regresi logaritma Y = -1,9752 + 0,7857 Ln(X), sehingga korosi berat pelat selama setahun adalah sebanyak 2,6602 mm.

Laju korosi tebal pelat dengan radius bending 200 mm dengan per-samaan regresi logaritma Y = -1,942 + 0,7683 Ln(X), sehingga korosi berat pelat selama setahun adalah sebanyak 2,5906 mm.

Laju korosi tebal pelat dengan radius bending 400mm dengan pesamaan regresi logaritma Y = -1,7682 + 0,7014 Ln(X), sehingga korosi berat pelat selama setahun adalah sebanyak 2,3698 mm.

Laju korosi tebal pelat dengan radius bending 800 mm dengan pesamaan regresi logaritma Y = -1,7455 + 0,6846Ln(X), sehingga korosi berat pelat selama setahun adalah sebanyak 2,2934 mm.

Gambar 7. Laju korosi berat pelat spesimen

y = 28.478L n(x ) - 71.3 R2 = 0.9819 y = 27.176L n(x ) - 68.452 R2 = 0.9824 y = 24.881L n(x ) - 62.464 R2 = 0.9829 y = 24.685L n(x ) - 62.832 R2 = 0.9614 y = 24.994L n(x ) - 64.308 R2 = 0.9582 0.00 5.00 10.00 15.00 20.00 25.00 30.00 35.00 40.00 45.00 50.00 0 10 20 30 40 50 60

Pelat dengan radius bending 100mm Pelat dengan radius bending 200mm Pelat dengan radius bending 400mm Pelat dengan radius bending 800mm Pelat tanpa bending L og. (Pelat dengan radius bending 100mm) L og. (Pelat dengan radius bending 200mm) L og. (Pelat dengan radius bending 400mm) L og. (Pelat dengan radius bending 800mm) L og. (Pelat tanpa bending)

16 Neptunus Jurnal Kelautan, Vol. 17, No. 1, Januari 2011

Gambar 8. Laju korosi tebal pelat spesimen

KeSIMPULAN

Dari analisis hasil percobaan dapat disimpulkan bahwa pelat baja lunak grade A yang telah mengalami deformasi plastis akan sangat mempengaruhi terhadap laju korosinya, hal tersebut ditunjukkan de-ngan semakin kecil radius bending maka laju korosinya akan semakin besar.

DAFTAR PUSTAKA

[ABS] American Bureau of Shipping. 2002.

Rule Requirements for Material and Welding

Copson HR. 1952. Effect of Velocity on

Corrosion by Water, Industrial and Engineering Chemestry.

Ismunandar. 2006. Korosi Tak Terlihatpun

Bikin Sekarat, Dosen kimia

FMIPA-ITB, http://64.203.71.11/kompas-cetak/0603/10/muda/2497334.htm [28 Apr 2008].

Simatupang ER. 2008. Korosi “Perusak

yang Terabaikan”. Teknik Mesin

Universitas Bung Hatta. http:// www.bunghatta.info/tulisan_235.b h [22 Apr 2008].

Supardi R. 2008. Korosi dan Kegagalan

yang Terjadi pada Pengecatan Otomotif, http://www.dprin.go.id/

data/industry/abstech/abs_0710.ht m [20 Feb 2008].

Trethewey KR, Chamberlain J. 1991.

Korosi untuk Mahasiswa dan Rekayasawan. Jakarta: Gramedia

Pustaka Utama.

Widyanto B. 2005. Korosi Sebabkan

Kerugian Rp. 20T. Sriwijaya Post -

18 Mar 2005. y = 0.7857L n(x ) - 1.9752 R2 = 0.9766 y = 0.7683L n(x ) - 1.942 R2 = 0.979 y = 0.7014L n(x ) - 1.7682 R2 = 0.9818 y = 0.6846L n(x ) - 1.7455 R2 = 0.9655 y = 0.6768L n(x ) - 1.7446 R2 = 0.9596 0.00 0.20 0.40 0.60 0.80 1.00 1.20 1.40 0 10 20 30 40 50 60

Pelat dengan radius bending 100mm Pelat dengan radius bending 200mm Pelat dengan radius bending 400mm Pelat dengan radius bending 800mm Pelat tanpa bending L og. (Pelat dengan radius bending 100mm) L og. (Pelat dengan radius bending 200mm) L og. (Pelat dengan radius bending 400mm) L og. (Pelat dengan radius bending 800mm) L og. (Pelat tanpa bending)