PERENCANAAN KEBUTUHAN MATERIAL (MRP)

HASAN HARIRIDosen Teknik Mesin FTUP

ABSTRAK

Perencanaan kebutuhan material (MRP) merupakan aktivitas sentral dalam perencanaan dan kontrol material (MPC). Hal ini sebagai kunci kegiatan dimana penjelasan terinci dari sistem MPC dengan segala penggambarannya, tujuan MRP adalah untuk menjadikan bagian yang tepat untuk memenuhi jadwal produk yang telah terangkai. Untuk melakukan ini MRP membuat rencana yang teratur untuk setiap nomor bagian, seperti bahan baku, komponen dan produk jadi. Agar perencanaan ini lebih baik perlu diitnjau mengenai penyimpanan, tenaga kerja dan sumber daya lainnya yang penting. Untuk itu MRP memastikan bahwa perencanaan termasuk didalamnya jumlah komponen yang tepat untuk setiap item dan jumlah bahan baku yang tepat untuk setiap komponen

Kata kunci : Perencanaan kebutuhan material, master file, pengawasan dan pengendalian, just

in time cornerstone.

PENDAHULUAN

Penyediaan material dalam suatu industri manufaktur mutlak diperlukan, karena itu penyediaan material merupakan bidang tersendiri yang dalam operasionalnya memerlukan penanganan khusus.

Dalam penyediaan material kegiatannya meliputi dari perencanan persediaan sampai ke perencanaan pemakaiaan harus terkoordinir dan terjadwal sehingga semua akan berjalan lancar baik itu kebutuhan material berupa bahan baku maupun komponen untuk suatu produk. MRP dalam perencanaan dan kontrol manufaktur mencari kesesuaian kerangka kerja dari sistem yang saling berhubungan, hal penting yang perlu diperhatikan dalam MRP adalah pencatatan dan sistem pendukung seperti program komputer yang diperlukan sehingga dapat diketahui hubungan antara pencatatan MRP dan kenyataannya.

PERENCANAAN KEBUTUHAN MATERIAL (MRP) DALAM KONTROL MANUFAKTUR (MPC).

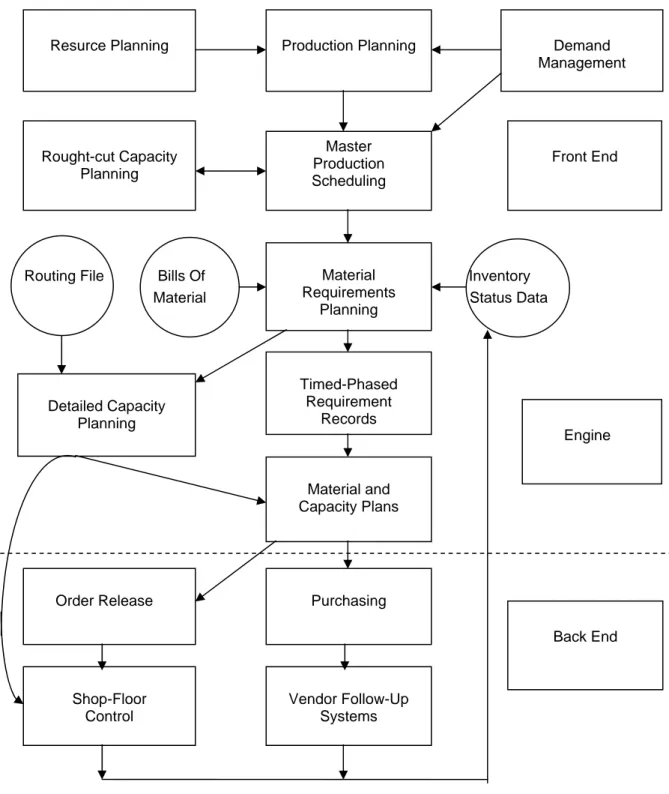

Gambar 1 adalah Model umum dari sistem perencanaan dan kontrol manufaktur, beberapa kegiatan pendukung ditunjukkan pada langkah awal dan akhir proses dari sistem. Pada bagian awal dari MPC menghasilkan MPS dan pada langkah akhir penentuan jadwal yang terinci dari pabrik dengan pengaturanmaterial dari vendor.

MRP merupakan pusat sistem dalam bagian proses dari gambar 1. Bagian ini memiliki tujuan utama pengaturan periode ke periode (hubungan waktu) dari jadwal produksi mengenai kebutuhan material (bahan baku).

Pada masukan jadwal produksi utama MRP mempunyai dua masukkan dasar utama, masukkan dasar pertama gambaran rencana material untuk jumlah setiap bagian apa saja yang dibutuhkan untuk menjadi komponen. Sebagai cotoh, untuk satu kendaraan mobil dibutuhkan empat roda operasional dan untuk tiap roda butuh ban, pentil, baud dan lainnya. Masukkan dasar kedua dari MRP adalah status penyimpanan yaitu untuk mengetahui berapa banyak roda dapat memenuhi jumlah mobil yang ada, ini penting untuk mengetahui berapa banyak yang tersedia, berapa banyak yang siap dikirim, dan berapa banyak yang dialokasikan untuk kebutuhan selanjutnya.

data MRP menjadikan hal ini memungkinkan untuk merencanakan pencatatan kebutuhan dari hubungan waktu setiap jumlah bagian, dan data ini juga dapat digunakan sebagai masukkan pada data MRP menjadikan hal ini memungkinkan untuk merencanakan penca-tatan kebutuhan dari hubungan waktu setiap jumlah bagian, dan data ini juga dapat digunakan sebagai masukkan pada modul perencanaan kapasitas secara modul peren-canaan kapasitas secara terinci, Sistem MRP merupakan peranan utama dalam peren-canaan dan kontrol material, ia bertindak

sebagai penghubung dari rencana ke-seluruhan pada produksi berupa langkah-langkah terinci agar rencana tersebut berhasil, ia membuat informasi untuk membangun rencana-rencana, dan berhubungan dengan sistem – sistem yang kenyataannya.

hubungan ini dan peranan utama dari prses dn pencatatan MPR, kita mempunyai pilihan untuk penjelasan MRP dalam buku. Lebih lanjut, proses MRP merupakan hal di mana banyak perusahaan memiliki pilihan untuk memulai pengembangan sistem MPC standar mereka.

MRP dan MRP II

Bagian proses dari gambar 1 adalah hubungan utama dengan kebutuhan material pada jadwal produksi utama menjdi perencanaan yang rinci untuk jumlah tiap bagian manufaktur dan biaya Untuk ittu, MRP merupakan rencana untuk item akhir atau pilihan produk sesuai pesanan. MRP merupakan perencanaan komponen yang terinci untuk mendukung MPS. Kotak yang bertanda “Perencanaan Kebutuhan Matertial” di bagian ini menunjukan sistem yang dapat memenuhi kebutuhan. Hal ini merupakan pemecahan umum dalam MPC yang dapat dilakukan dengn penggunaan kokpuer. Pad pengembangan selanjutnya, hal ini dapat merealisasikan jadwal yang sesuai untuk menjadikan pemesann oleh MRP dapat dipenuhi sesuai yang diinginkan. Hal ini menghasilkan pemikiran bahwa MRP merupakan lebih dari sekedar teknik perencanaan pemenuhan kebutuhan; tapi juga dilihat sebagai sistem perencanaan dinamis utama sehingga operasi di lapangan dapat menghasilkan performa kerja lebih baik. Pada saat perfornma kerja di lapangan berjalan, secara alami perhatian beralih pada langkah awal. Pertanyaan adalah bagaimana menjadikan dan menjaga jadwal produksi utama yang berkemampuan sebagai salah satu yang dapat menetukan performa. Pada saat penjadwalan produki untuk lebih baik dilaksanakan bersama sisitem MPC yang didasari MRP, orang mulai menggambarkan sebagai sistem MRP loop tertutup.

Pemenuhan kebutuhan tambahan termasuk prosedur perencanaan kapasitas yang lebih baik pada langkah awal, proses dan langkah akhir. Seperti yang ditunjukan penggunaan sistem-sistem ini merupakan permulaan untuk pemikiran mereka sedikitnya seperti sistem

MPC dan banyak lagi sistem yang ada di perusahaan. Hal ini memungkinkan pada saat sekarang untuk menambahkan sistem dengan mamasukan rencana biaya yang didasarkan pada proses perencanaan MPC secara terinci. Oleh karena performa kerjanya telah terbukti, hasil-hasil dari rencana tersebut dapat diakui. Kemungkinan-kemungkinan yang dapat dipercaya telah ditambahkan, sejalan dengan berbagai langkah untuk menguji permasalahan “apakah – jika.” Seluruh tujuan dari sistem MRP untuk merencanakan dan mengontrol operasi perusahaan pada dasarnya berbeda dari konsep MRP yang sebenarnya yang pelaksanaanya terlihat baru. Oliver Wight merumuskan MRP II. Dalam kasus ini, MRP tidak dapat berdiri sendiri untuk perencanaan kebutuhan material : MRP II merupakan perencanaan sumber daya manufaktur. MRP yang terdahulu pada saat sekarang kadang-kadang ditunjukan sebagai mrp atau “MRP kecil.” Ketentuan-ketentuan ini diterima cara umum sekarang dan kebanyakan para profesional MPC mengerti dengan jelas perbedaan antara MRP, mrp dan MPR II.

Kami akan menerangkan lebih lanjut dalam buku ini untuk menggunakan apa yang kita lihat lebih luas mengenai ketentuan sistem MPC. Alasan kami akan membuat jelas apa yang telah kita lakukan, tetapi hal yang mendasar dari hal ini merupakan satu dari sekian evolusi. Seperti halnya dengan ‘MRP kecil” yang telah dikembangkan menjadi MRP II, telah ada pembuktian lebih lanjut, seperti just in time, teknologi optimasi produksi (OPT) dan banyak lagi. Pertanyaannya adalah apa yang harus dilakukan untuk memahami ini sumua tanpa menimbulkan keragu raguan. Diagram MPC kami yang ditunjukan pada gambar 2 akan menjelaskan lebih lanjut pada bab tersendiri, tapi seluruh Fokusnya mendekati sama. Kita melihat ini sebagai fungsi untuk membedakan antara langkah awal atau fase arah perencanaan keseluruhan MPC, fase kebutuhan terinci (proses) dan aspek –aspek performa kerja yang terjalin dengan pemenuhan kebutuhan dan jadwal shop – floor. Kita akan melihat bahwa beberapa kegiatan pemenuhan kebutuhan tambahan akhir dapat dilaksakan pada suatu area pada saat yang sama.

MRP Data Base

Untuk menginstal dan manfaat yang maksimal dari sebuah rencana material dan system control (pengawasan), integral data 2

base yang luas/besar biasanya dibutuhkan segi (aspek) design hardware dan sofware komputer data base yang umum di luar bahansan/bidang buku ini. Pentingnya system MPC mendorong kita untuk mengindentifikasi file-file utama dan penghubung komunikasi yang diperlukan secara sederhana. Dalam seksi ini, kita mengolah data file yang biasanya dibutuhkan untuk mendukung sistem teknik MPC pada gambar 1. Kita tidak dapat mengklaim bahwa pendekatan berikut optimal, atau satu bukan kelompok data cara/jalan yang berbeda. Sasaran kita adalah mengilustrasikan satu cara yang mungkin dapat mensuplai dan mengindetifikasi elemen-elemen yang dibutuhkan. Kejelekan data base sekalipun pada perusahaan kecil mengagumkan, tetapi data butuh ada sekallipun system formal, sepanjang orang dapat menghasilkan/membuat produk.

ITEM MASTER FILE

Data pada bagian/khusus sering diisi dalam dua file. Informasi yang tertinggal sama ( atau hampir begitu ) dari periode ke periode yang dijumpai dalam item master file, pada saat informasi pada part status yang ditemui dalam subordinate file, item master. Secara khusus berisi semua data yang dibutuhkan untuk menggambarkan tiap-tiap part number secara lengkap. Data-data ini dipakai untuk MRP, pembelian, akuntasi biaya, dan fungsi-fungsi perusahaan lainnya. Sasarannya adalah untuk pegangan, dalam satu file, semua data statis menggambarkan sifat khusus part number, termasuk part number, nama, low-level code, unit pengukuran, mesin mengubah angka, petunjuk code kebijakan penentu, lead time (time waktu), stok pengaman, biaya standar, dan berkaitan atau berhubungan dengan datat-data file lainnya. Seperti rute, dimana dipakai bill of material dan sebagainya.

Subordainte Item Master File. Subordiante item master file sering dipakai untuk mengganti data dinamis part number tersendiri. Termasuk alokasi-alokasi (persediaan) sekarang dan jumlah, order (pesanan) toko untuk persediaan tahap jadwal penerimaan dan asosiasi jumlah pesanan, keseluruhan kebutuhan, order yang terencana, rencana pesanan perusahaan, data tetap dan berkaitan dengan item master file. Bill of Material File.

Bill of material file. Bill of material file secara khusus dibuat atau didirikan pada single level

basis, dengan tiap-tiap part number dihubungkan hanya ke komponen-komponen langsung part number yang diperlakukan untuk menghasilkannya; keberhasilan part number, bill of material yang banyak pada tiap-tiap bagian dapat dikembangkan dari hubungan individual single level. Elemen-elemen mengendalikan file ini yang biasanya menunjukan komponen part number yang diperlukan untuk membuat bagian-bagian tersendiri (individual part). Jumlah tiap-tiap yang dibutuhkan, unit ukur, mesin pengubah angka/bilangan, efektivitas data, pengkodean aktif / tak aktif dimana menggunakan informasi. Letak file atau lokasi file : lokasi file mencatat, menjaga track set fisik penyimpanan yang tepat untuk tiap-tiap part number. Ini dapat menjadi sebuah file yang sangat dinamis. Karena element-element data biasanya mencakup bagian – bagian baris jumlah semula tanggal kegiatan yang lalu dan seterusnya.

Calender File. Calender file digunakan menukar kalender harian toko yang dipakai oleh perusahaan kalender day/date/year. File juga memberikan fenomena seperti liburan dan hari besar tahunan.

Open Order. Seluruh set file dijaga untuk mendorong atau mendukung jadwal penerimaan (are order) dalam system MRP ini melibatkan pesanan pembelian dan pesanan toko. Untuk pesnan pembelian, membutuhkan area purchase order, daftar harga terbuka, penjual master file, vendor performance data, sumber-sumber yang silih berganti dan informasi harga. Set of record yang lain perlu dijaga untuk mendukung atau menunjang pesanan toko pada pabrik. Termasuk didalamnya data file yang menggambarkan open order. Rute pusat-pusat kegiatan kerja kelompok kerja bergantian peralatan dan laporan.

File yang pertalian lainnya. Kajian ulang singkat element data menunjukan kejahatan akuisisi data, penyimpanan, dan berikut perawatan file yang dibutuhkan oleh system MRP yang efektif. Ditambah dengan data file yang dibutuhkan oleh mesin, beberapa data penting yang lainya untuk flesh out (luas) seluruh sistem MPC. Diantaranya adalah untuk meramal/perkiraan, kapasitas peren-canaan, jadwal produksi, akutansi biaya, anggaran, pesanan mesin, pengawasan lantai toko, distribusi, invoice, payroll, standar kerja, dan engineering (ilmu teknik).

MANUAL MRP SYSTEM

Setelah mengkaji kembali, daftar element-element data yang dibutuhkan satu hal yang bijaksana untuk menyimpulkan bahwa MRP hanya untuk perusahaan besar dengan system komputer yang canggih. Ini sering terjadi masalah, tetapi sedikit perusahan telah meraih manfaat yang besar dari penggunaan pendekatan MRP dalam system manual. Disamping itu, komputer menjadi mahal dan MRP sofware sekarang ada pada microcomputer. Disini kita akan mengkaji kembali dua contoh sistem manual. Pada kedua hal ini, setelah system manual dipilih/diadopsi, ini menjadikan penghematan biaya pada kemputerisasi system. Biaya dari segi kemputer MRP terus mengingkat. Dalam kenyataannya, biaya penting sehinggga penggantian operasi perusahaan atas sebuah pendekatan MRP-based, bukan biaya komputer. Dalam kedua perusahaan berikut, manual MRP adalah sebuah langkah tengah yang berguna, dalam proses perubahan – perubahan.

PERLUNYA WAKTU DALAM

PERENCANAAN DAN PENGAWASAN/ PENGENDALIAN.

Dapat dilihat bahwa pada dasarnya waktu itu sangat diperlukan pada saat, setelah aktivitas MPC meskipun sangat diperlukan waktu yang banyak / lebih untuk memenuhi tiga sistem kerja di dalam MPC, mesin dan sebaliknya. Didalam konstribusi dasar kebutuhan, waktu dapat dipergunakan kembali. Waktu diperlukan untuk melengkapi disaat arus besar di toko ubin dan dalam hal pembelian. Dlam hal penghapusan yang komposisinya luas dibutuhkan waktu yang lebih untuk sistem pengawasan / pengen-dalian toko ubin yang ukurannya sedang. Dan untuk biaya secara akurat yang tepat adalah dalam daftar toko, untuk sistem kerja dalam reduksi terutama dalam saat proses timah hitam dan daftar penjual.

Meskipun demikian waktu akan mem-pengaruhi, walaupun tanpa dampak berarti dalam mesin secara keseluruhan peren-canaan mesin MRP. Waktu berjalan secara kuat melingkar yang berarti bagian peren-canaan angka dan tingkat tingkat angka dalam rencana bahan mentah.

Pada bagian lain yaitu menganalisa MRP dengan melihat ke berapa perbedaan yang ada, seperti adanya bayangan. Lalu secara lengkap akan terjadi reduksimagnetik di

dalam perencanaan MRP dengan peren-canaan reduksi tunggal.

Selanjutnya waktu akan memegang peranan yang sangat penting. Perencanaan produksi dan sesudah produksi yang berarti saling melengkapi untuk mencapai kapasitas yang diinginkan dalam operasi. Lalu didalam kerja dasar MPS dibutuhkan seperti beberapa unit per jam dalam sehari. Ini dapat dilihat dalam aktivitas waktu untuk mencapai beberapa tingkatan daftar kebutuhan untuk reduksi. Di dalam reduksi timah hitam diperlukan untuk beberapa tahap yang nantinya akan mendatangkan respon pelanggan. Dan ini akan mempengaruhi sistem manajemen. Dalam melakukan pengkonsepan diperlukan waktu lebih terlebih dahulu untuk kelanjutan kerja pabrik yang dilakukan dengan cepat tanpa paksaan yaitu dengan melengkapi sistem pengawasan/pengendalian ubin di toko, semacam adanya beberapa alasan yang ditangani dengan adanya daya beli. Bila telah menyelesaikan pekerjaan dengan baik setelah beberapa jam/beberapa hari atas permintaan, atau kemungkinan tidak adanya paksaan di dalam pengadaan persediaan dan semua akan berjalan dengan normal yaitu dengan adanya penerimaan dan penjualan. Waktu juga diperlukan di dalam usaha untuk mendapatkan nilai penjualan dengan singkat dimana komponen persediaan dilengkapi selama 1 periode, hal ini akan memperkecil proses pengerjaan yang tentunya tidak membebani pekerja.

Konsep mengenai data akan mengimbangi hasil di komponen yang terdiri dari beberapa persediaan. Data yang lengkap akan membantu proses kerja keuangan dalam toko, seperti adanya transaksi, disamping itu waktu diperlukan untuk mereduksi komponen bagian penyeimbang dengan kebutuhan bahan mentah untuk menghasilkan hasil yang baik. Semua akan berlangsung dengan baik apabila data yang ada cukup lengkap.

Di dalam pelaksanaannya memfokus-kan pada hal-hal yang penting terlebih dahulu. Seperti desain pabrik, produksi dan sistem yang baik akan mempengaruhi rutinitas kerja. Masalah akan muncul dan mempengaruhi kualitas sehingga mengganggu rutinitas kerja. Cara / sistem yang tepat akan menarik pengusaha toko untuk berprestasi.

Pabrik Sebagai Tempat Penyimpanan

Pabrik memiliki dua fungsi, pertama sebagai tempat produksi dan kedua sebagai tempat penyimpanan hasil dari proses

transaksi, baik yang berupa data sistem komputer. Diluar itu semua pabrik menghasilkan angka-angka yang relatif tinggi yaitu dengan adanya beberapa kontrak. Di Universitas Boston Amerika bagian utara pernah dilakukan survey atas beberapa pabrik dan ternyata hasilnya beberapa konsistensi yang mengacu pada tingginya tingkat pengeluaran oleh pimpinan pabrik yang dikarenakan adanya beberapa transaksi. Diantaranya transaksi untuk bahan mentah yang diperlukan oleh satu lokasi atau lebih. Tingginya pengeluaran dapat disebabkan oleh penerimaan barang pengiriman data, proses data, keuangan dan lain-lain. Waktu sangat diperlukan dalam menentukan hasil kerja dan tingkat pengeluaran.

Transaksi yang seimbang dapat dilakukan dengan perencanaan terlebih dahulu, seperti pengawasan / pengendalian produksi, pembelian, pendataan dan daya tarik pelanggan. Tingkat pengeluaran total pabrik berkisar antara 10 – 20 %. JIT akan membantu untuk mendapatkan kesempatan lagi dalam mereduksi pengeluaran. Perencanaan MRP dapat memperkecil perlengkapan antara 75 – 90 %. Pengaktualisasian dapat berjalan dengan adanya daftar penjualan, penjualan tidak akan berjalan lama bila tidak dilanjuti dengan peningkatan proses transaksi di dalam fungsi pabrik sebagai penyimpanan untuk pengeluaran.

Lamanya transaksi akan menunjukkan tingkat kualitas suatu keadaan, seperti misalnya pada kualitas pengawasan / pengendalian. Transaksi pada perseroan dapat dilakukan dengan mengindentifikasi dan memberi informasi secara khusus yang menunjukkan bahwa adanya transaksi dan pemeriksaan data. Dengan adanya transaksi maka beberapa pengeluaran untuk mengindentifikasi kualitas pada perseroan tingkat sedang dapat berjalan dengan baik Untuk jenis transaksi yang berkategori baik diperlukan perlengkapan pendukung seperti peralatan mesin yang juga baik dan perencanaan data pabrik serta sistem pengawasan yang sifatnya rutin, seperti bahan mentah dan bahan mentah khusus. Transaksi yang didukung peralatan mesin yang baik membutuhkan dana tinggi dan hanya mampu dilakukan oleh pabrik yang besar. Mesin data dibutuhkan misalnya untuk pengawasan produksi, atau dalam manajemen untuk menata mesin, mesin

pabrik dan dalam hal penataan pembelian. Untuk mendukung itu diperlukan juga daftar dan pengawasan khusus di dalam pengerjaannya.

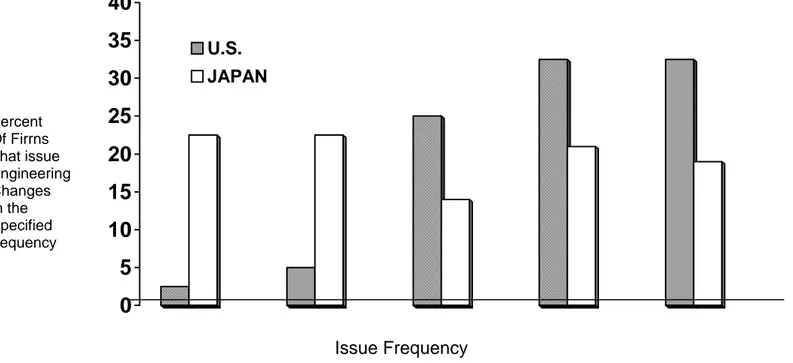

Pada perusahaan Jepang yang sifatnya perusahaan besar dibutuhkan JIT dalam jumlah besar. Mereka selalu menggunakan mesin-mesin yang bagus. Ini dapat dilihat dalam gambar 3. yang disana terdapat perbedaan antara Jepang dan AS dimana frekuensi / tingkat penggunaan mesin di dalam mereduksi dibutuhkan JIT. JIT dapat digunakan lebih dalam mereduksi transaksi pengeluaran, karena memiliki tingkat investor yang jumlahnya besar tentunya diperlukan pengawasan yang ketat.

Tahap berikutnya pengawasan yang ketat pada tempat penyimpanan karena hal itu adalah penting untuk peningkatan tingkat transaksi, pada perusahaan ini JIT diperlukan lebih besar atau bila perlu impor untuk menjaga stabilitas dalam beroperasi. Seperti misalnya lagi untuk mereduksi data yang masuk. Selain itu diperlukan sistem integritas, hal ini diperlukan demi metode pendataan yang masuk, tetapi hal ini juga harus diikuti sistem transaksi yang canggih/otomatis , JIT adalah kuncinya dimana untuk mereduksi tingkat pengeluaran.

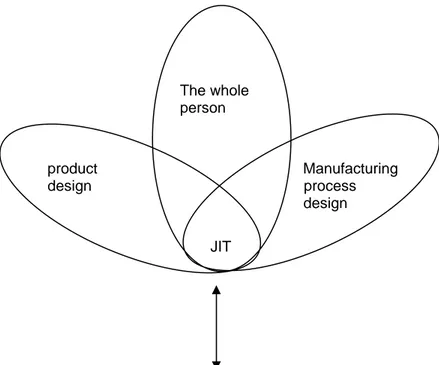

JIT Cornerstone Dan Hubungan Ke MPC. Gambar 4. menampilkan satu gambaran keseluruhan JIT dan hubungannya ke sistem perencanaan bahan dan kontrol. Model keseluruhan ini menggambarkan JIT yang memiliki 3 cornerstones : desain proses pabrik, dan kosep The Whole Person, kesemuanya ini berinteraksi dengan sistem MPC ; JIT memberikan hubungan ke-4 area ini.

Kegiatan yang mengkritik dalam desain produk termasuk kualitas, desain untuk pabrik dalam pengadaan sel-sel, dan pengurangan angka pada tingkat “sebenarnya” dalam perencanaan barang-barang sekecil mungkin. Beberapa perusahaan mengatakan seharusnya sudah tidak ada lebih dari dua atau tiga (tingkatan yang buruk yang tidak dikendalikan terpisah tidak diperhitungkan). Dengan tidak memiliki lebih dari tiga tingkatan pada perencanaan barang-barang akan masuk dalam daftar inventaris dan keluar lagi, dengan rencana dasar MRP, sekali atau dua kali sewaktu diproduksi.

Hubungan yang alami adalah antara tingkatan pengurangan barang-barang yang direncanakan dalam daftar rekening dan

proses desain pembuatan sel. Untuk penggunaan yang sedikit untuk penghematan. Satu proses pembuatan harus diletakan pada tempat satu angka produksi dalam langkah perubahan yang diikut sertakan dalam satu rute. Tujuan satu hubungan proses pembuatan haruslah efisien. Efisiensi dalam sel-sel harus dijelaskan dalam bentuk barang-barang, tidak dalam peredaran tenaga kerja yang biasa dan pemanfaatan modal. Tujuannya untuk menitik beratkan pada kecepatan barang pekerjaan yang harus mengalir dalam lingkaran kecil, jadi penelusuran yang detail tidak diperlukan. “Band Width” merupakan gagasan penting lain dalam merencanaan proses produksi satu sistem “Band Width” yang luas merupakan satu yang dimiliki kapasitas hentakkan yang cukup untuk melakukan produksi campuran, dan beberapa variasi dalam kebutuhan produksi tentunya. Hasil dalam desain sistem MPC melalui fokus dalam inventaris tidak dibangun untuk meratakan kapasitas persyaratan. Sistem JIT di desain untuk menanggapi sebesar apapun kebutuhannya. Proses pembuatan yang lebih tinggi mendorong Band Width yang lebih besar. Tujuannya untuk dapat membuat produksi, tepat dibelakangnya, dengan sedikit gangguan

Konsep “The Whole Person” merupakan cornerstones yang ke 3 pada JIT. Konsep ini berkesinambungan menerapkan latihan, pelajaran, proses pengembangan, dan hal apapun yang dibutuhkan untuk mengurangi masalah yang berulang-ulang. Tujuannya adalah belajar secara berkesinambungan dan pengembangan. Kosep “The Whole Person” mengenali kemampuan dari jajaran tenaga kerja dan tingkatan pengetahuan merupakan modal bagi perusahaan. Pendidikan dan latihan yang berpindah-pindah merupakan investasi yang berkesinambungan dalam modal dasar ini. Jika modal dasar tumbuh kebutuhan untuk dukungan tambahan dikurangi, dan personalia tambahan dapat disebarkan kembali untuk dukungan tambahan dikurangi, dan personalia tambahan dapat disebarkan kembali untuk mengalamatkan persoalan ini.

Konsep The Whole Person memiliki dampak yang sangat penting pada desain sistem MPC dan pengoperasian. Band Width dan pengembangan inventaris untuk menggunakan tenaga kerja langsung berarti orang-orang ini tidak akan sepenuhnya bermanfaat dalam kegiatan produksi secara

langsung. Kenyataannya, Konsep The Whole Person didasari oleh dasar mempekerjakan orang, bukan hanya tenaga mereka. Sebagai konsekuensinya, tenaga kerja langsung dilatih bergantian untuk mengelola banyak tugas yang tidak biasanya berhubungan dengan “tenaga kerja langsung”. Termasuk pengelolaan. Perlengkapan, pendidikan, pengembangan proses, pemasukan data, dan penjadwalan. Dari satu sudut MPC, kuncinya adalah konsep The Whole Person meletakan penekanan yang lebih besar pada penjadwalan pekerja dan mengurangi penjadwalan fungsi staff sentral. Keseluruhan proses dikembangkan oleh pelekatan JIT yang mendorong menuju kesederhanaan. Dengan tidak adanya kerusakan, inventaris nol tidak adanya gangguan, dan sambungan cepat, jadwal detail menjadi lebih mudah, terlebih lagi masalah apapun yang muncul cenderung setempat di dalm dan di pertanggung jawabkan akan pemecahannya pada basis desentralisasi.

Juga tergambar 4. yaitu hubungan dua jalan JIT ke MPC. Penerapan JIT membutuhkan keseluruhan fungsi kritik MPC yang dijelaskan dalam buku ini. Akan selalu penting untuk menguasai penjadwalan produksi, rencana produksi, rencana kapasitas, dan rencana perekrutan barang-barang berdasarkan pada ledakan. Jika rencana pembelian barang dikurangi dua atau tiga tingkat, detail rencana MRP dan biaya transaksi aosiasi dapat dipotong. Jika seluruh detail jalan dilakukan oleh pekerja langsung dibawah konsep The Whole Person, tabungan tambahan dapat dicapai.

Kita lihat kemudian bahwa JIT memiliki potensi untuk perubahan karakter pengendalian produksi dalam satu perusahaan, sejak JIT mengurangi transaksi MPC. JIT memiliki potensi untuk mengurangi ukuran “pabrik tersembunyi” yang penting yang memproduksi kertas dan transaksi komputer disamping produk. Daftar dari beberapa pengembangan blok dan tujuan JIT digambarkan pada gambar 5. Banyak dari hal ini akan digambarkan dalam bagian berikutnya, setelah kita punya penyelesaian beberapa dari konsep dasar dengan contoh pada bagian berikutnya.

KESIMPULAN DAN SARAN

1. MRP merupakan sistem yang dapat mengontrol dan merencanakan operasi dari suatu konsep, m yang dapat

menghasilkan kinerja yang optimal untuk mengontrol material berupa suatu Jadwal yang terencana agar dapat diselesaikan sesuai rencana atau tepat waktu dan MRP merupakan pusat sistem untuk proses pengaturan jadwal produksi utama Sebagai sistem dinamis utama yang tidak dapat berdiri sendiri untuk perencanaan kebutuhan material tetapi harus merupakan perencanaan sumber daya manufaktur

2. Perlunya waktu dalam perencanaan dan pengawasan/pengendalian oleh pabrik terlihat bahwa pada dasarnya waktu itu sangat diperlukan pada saat setelah aktivitas MPC meskipun sangat diperlukan waktu yang banyak / lebih untuk memenuhi tiga sistem kerja di dalam MPC, mesin dan sebaliknya. Waktu juga diperlukan di dalam usaha untuk mendapatkan nilai penjualan dengan singkat dimana komponen persediaan dilengkapi selama 1 periode, hal ini akan memperkecil proses pekerjaan yang tentunya tidak membebani pekerjaan.

3. Pabrik memiliki dua fungsi, pertama sebagai tempat produksi dan kedua sebagai tempat penyimpanan hasil dari proses transaksi, baik yang berupa data maupun sistem komputer. Perencanaan MRP dapat memperkecil perlengkapan antara 75 – 90 %. Pengaktualisasian dapat berjalan dengan adanya daftar penjualan, penjualan tidak akan berjalan lama bila tidak dilanjuti dengan peningkatan proses transaksi di dalam fungsi pabrik sebagai penyimpanan untuk pengeluaran .

4. Pada perusahaan Jepang yang sipatnya perusahaan besar dibutuhkan JIT dalam jumlah besar. Mereka selalu menggunakan mesin-mesin yang bagus. JIT dapat digunakan lebih dalam mereduksi transaksi pengeluaran, karena memiliki tingkat investor yang jumlahnya besar tentunya diperlukan pengawasan yang ketat. Selain itu diperlukan sistem integritas, hal ini diperlukan demi metode pendataan yang masuk, tetapi hal ini juga harus diikuti sistem transaksi yang canggih / otomatis, JIT adalah kuncinya dimana untuk mereduksi tingkat pengeluaran.

5. Dengan tidak memiliki lebih dari tiga tingkatan pada perencanaan barang-barang produksi akan masuk dalam daftar

inventaris dan keluar lagi dengan rencana dasar MRP, sekali atau dua kali sewaktu diproduksi.

“Band Width” merupakan wawasan penting lain dalam perencanaan proses produksi. Satu sitem “Band Width” yang luas merupakan satu yang memiliki kapasitas hentakan yang cukup untuk melakukan produksi campuran, dan beberapa variasi dalam kebutuhan produksi-produksi tentunya. Hasil dalam desain sistem MPC melalui fokus dalam inventaris tidak dibangun untuk meratakan kapasitas persyaratan. Sistem JIT di desain untuk menanggapi sebesar apapun kebutuhannya. Proses pembuatan lebih tinggi mendorong “Band Width” yang lebih besar. Tujuannya untuk dapat membuat produksi tepat dibelakangnya dengan sedikit gangguan. 6. Konsep “The Whole Person” merupakan

cornerstones yang ke 3 pada JIT. Konsep ini berkesinambung merupakan latihan, pelajaran, proses, pengembangan dan hal apapun yang dibutuhkan untuk mengurangi masalah yang berulang-ulang. Tujuannya adalah belajar secara berkesinambungan dan pengembangan. Konsep The Whole Person mengenali kemampuan dari jajaran tenaga kerja dan tingkatan pengetahuan merupakan modal bagi perusahaan. Konsep “The Whole Person” memiliki dampak yang sangat penting pada desain sistem MPC dan pengoperasian. “Band Width” dan pengembangan inventaris untuk menggunakan tenaga kerja langsung yang mengharuskan tersedianya kapasitas hentakan. Kenyataannya konsep “The Whole Person” di dasari oleh dasar pekerjaan orang, bukan hanya tenaga mereka.

Dari satu sudut MPC, kuncinya adalah konsep “The Whole Person” meletakan penekanan yang lebih besar pada penjadwalan pekerja dan mengurangi penjadwalan fungsi staff sentral. Keseluruhan proses dikembangkan oleh pelekatan JIT yang mendorong menuju kesederhanaan.

DAFTAR PUSTAKA

1. Cox. James F. and Richard R. Jesse , “An Aplication of MRP to Higher Education” Decision Sciences 12 no.2 April 1981. 2. Orlicky. J. “Material Reqirement Planning”

3. Serope Kalpakjian ”Manufacturing Engineering And Technology” Second Edition Illinois Institute Technology 1992.

4. Thomas E. Vollmann, “Manufacturing Planning and Control Systems” The Busness One Irwin / APIICS Series in Production Management.

Lampiran.1

Resurce Planning Production Planning Demand Management

Routing File Bills Of Inventory Material Status Data

Gambar 1. Perencanaan Manufaktur dan kontrol Sistem Lampiran 4. Rought-cut Capacity Planning Master Production Scheduling Front End Material Requirements Planning Timed-Phased Requirement Records

Engine Purchasing Vendor Follow-Up Systems Shop-Floor Control Order Release Back End Material and Capacity Plans Detailed Capacity Planning 8

Ultimate objectives :

•

•

•

•

•

•

•

•

•

•

Zero Inventory Zero Lead Time Zero Failures Flow Process Flexible Manufacture Eliminate Waste Building Blocks : Product Design :-Few Bill of Material Levels -Appropriate quality -Manufacturirability in produsction cetis -Standard parts. -Achievable quality -Modular design. Process design:

-Setup reduction -Production band width. -Quality inpprovement -No stockrooms

-Manufacturing cells -Service enchancements Human/organizational elements :

- Whole person -Limited direct/indirect distinction

- Cross training -Cost accounting/performance measurement - Flexible labor -Information syistem changes

- Continual improvement - Leadership/project management Manufacturing planning and control

- Pull systems -JIT software

- Rapid flow times -Reduced production reporting/inventory - Paperless systems transaction processing.

- Visual systems -Hidden factory cost reductions - Level loading -MRP interface

- Purchasing/vendor relationships

10 Manufacturing JIT The whole person product Manufacturing design process design

Planning control systems

Gambar 4. contoh MRP record

Jadwal Produksi Status Material

Tanggal 01/21

……..PART NUMBER……… PLNR BYR REJECT SAFETY SHRINKO LEAD FAMILY

NON. JEK OPTY 889 LAM PP UPHI DISKRIPSI KODE COE U/M QUANTITY STOCT ALLOWNE TIME DATA

USIR040 3/16X7/8 MR P&CSTL SIRAP 01 9 LFT 497 1 08

……….………….. ORDER POLICY AND LOT SIZE DATA ………

YID

SCRAP …….USAGE…… POLICY STANDARD PERIODE MIN IMUM MAXIMUM MULTIPLE MIN ORD

LAST YR YID KODE QUANTITY 10 COMB QTY QTY QTY POINT

3 04 PAST DUE 563 564 565 566 567 568 569 570 571 572 573 01/22 01/22 02/05 02/12 02/12 02/26 03/05 03/12 03/19 03/26 04/02 REQUIREMENT 495 483 516 SCKEDULED RECEIPTS PLANNED RECEPTS 491 337 AVAILABLE ON-HAND 1,500 508 508 25 25 25 516 337 PLANNED ORDERS 491 337 334 574 575 576 577 578 579 580 581 582 582 584 585 04/09 04/16 04/23 04/30 05/07 05/14 05/21 05/28 06/04 06/11 06/18 06/25 REQUIREMENT 337 344 SCKEDULED RECEIPTS AVAILABLE 334 PLANNED ORDERS 334 VACATION 586 587 588 589-592 593-596 597-600 601-604 605-608 609-612 07/16 07/23 07/30 08/06 09/03 10/01 10/29 11/26 12/24 REQUIREMENTS SCKEDULED RECEIPTS PLANNED RECEIPTS AVAILABLE PLANNED ORDERS ……….EXCEPTION MESSAGES ………..

PLANNED ORDER OF 491 FOR M-WK 568 OF SET INTO A PAST PERIODE BY 03 PERIODS ……… PEGGING DATA (ALL OC) ……….

790116 455 JN25220

12

Issue

Frequency

Square : 1986 Manufacturing Futures Survey. Boston University

Gambar 5. Frequency of engineering change

Percent Of Firrns That issue Engineering Changes In the Specified frequency

0

5

10

15

20

25

30

35

40

U.S.

JAPAN

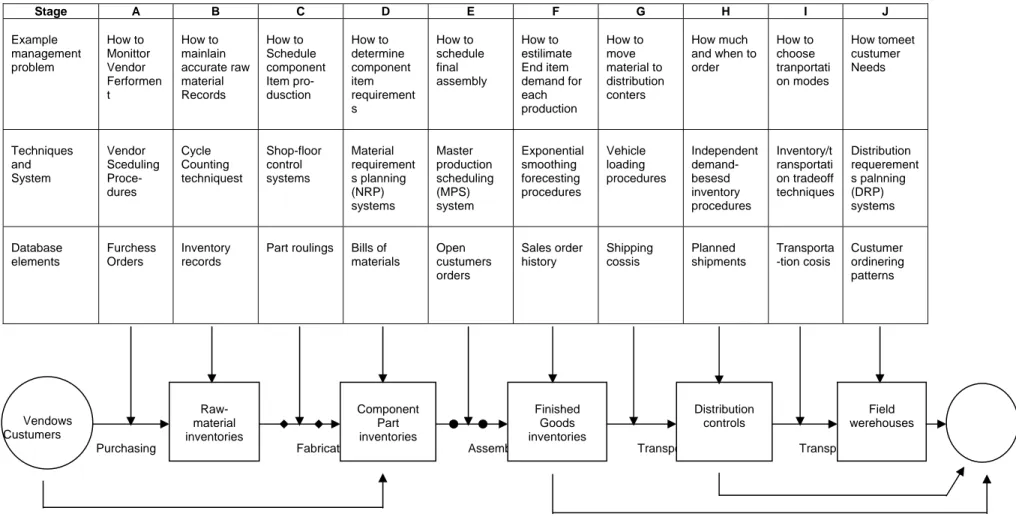

Stage A B C D E F G H I J Example management problem How to Monittor Vendor Ferformen t How to mainlain accurate raw material Records How to Schedule component Item pro-dusction How to determine component item requirement s How to schedule final assembly How to estilimate End item demand for each production How to move material to distribution conters How much and when to order How to choose tranportati on modes How tomeet custumer Needs Techniques and System Vendor Sceduling Proce-dures Cycle Counting techniquest Shop-floor control systems Material requirement s planning (NRP) systems Master production scheduling (MPS) system Exponential smoothing forecesting procedures Vehicle loading procedures Independent demand-besesd inventory procedures Inventory/t ransportati on tradeoff techniques Distribution requerement s palnning (DRP) systems Database elements Furchess Orders Inventory records

Part roulings Bills of materials Open custumers orders Sales order history Shipping cossis Planned shipments Transporta -tion cosis Custumer ordinering patterns Vendows Custumers

Purchasing Fabrication Assembly Transport Transport

Field werehouses Distribution controls Finished Goods inventories Component Part inventories Raw- material inventories