Build

In

Bunga Rampai

Penerapan Teknologi Konstruksi

KNOWLEDGE

MANAGEMENT

Edisi Juli-Agustus 2017

BALAI PENERAPAN TEKNOLOGI KONSTRUKSI DIREKTORAT JENDERAL BINA KONSTRUKSI

KEMENTERIAN PEKERJAAN UMUM DAN PERUMAHAN RAKYAT ISSN 2580-6351

Direktur Jenderal

Bina Konstruksi

K

eberhasilan Kementerian Pekerjaan Umum dan Perumahan Rakyat dalam hal penyediaan sarana dan prasarana mudik lebaran 2017 diapresiasi oleh Unit Kerja Presiden (UKP) Pancasila bersama dengan 15 K/L/D/I mitra lainnya. Hal ini tidak terlepas dari kerja bersama antara Kementerian Pekerjaan Umum dan Perumahan Rakyat dengan seluruh penyedia jasa konstruksi di Indonesia. Seluruh konsultan, kontraktor, dan suplier bekerja sama bahu membahu dalam penyediaan infrastruktur jalan yang cepat dan mantap. Kunci keberhasilan ini terletak dari kontrol yang kuat terhadap supply chain penyediaan material, peralatan dan teknologi konstruksi di lapangan.Balai Penerapan Teknologi Konstruksi sebagai salah satu Unit Pelaksana Teknis (UPT) yang berada di bawah pembinaan Direktorat Jenderal Bina Konstruksi memiliki TUSI utama melakukan penyebarluasan informasi penerapan teknologi konstruksi memiliki peran penting dalam hal membangun kapasitas masyarakat untuk dapat mengenal teknologi terapan bidang konstruksi guna peningkatan kesejahteraan masyarakat. Balai Penerapan Teknologi Konstruksi memiliki website sibima.pu.go.id atau SIBIMA Konstruksi (Sistem Informasi Belajar Intensif Mandiri Bidang Konstruksi) yaitu sebagai “One Stop Window for Construction Information”, menyajikan berbagai macam informasi terkini teknologi terapan bidang konstruksi. Salah satu menu yang menarik pada SIBIMA Konstruksi yaitu “Knowledge Management”. Knowledge Management hadir disajikan dalam Buku Bunga Rampai Knowledge Management yang berisi ulasan artikel konstruksi yang dirangkum dari para penyedia jasa serta tenaga ahli di bidang konstruksi. Pada edisi ini, Balai Penerapan Teknologi Konstruksi bekerja sama dengan PT. Brantas Abipraya yang merupakan salah satu BUMN kontruksi yang sedang berkembang pesat, dengan core business proyek-proyek bidang perairan, seperti bendungan, dam, hingga jaringan irigasi. Perusahaan ini juga sudah berekspansi menangani proyek-proyek di luar bisnis perairan, antara lain: proyek bidang jalan, jembatan, gedung, darmaga, bandara, hingga proyek reklamasi. PT. Brantas Abipraya merupakan Badan Usaha Jasa Konstruksi Nasional yang telah berdiri sejak tahun 1980 dan saat ini berkembang menjadi General Contractor. Beberapa macam metode konstruksi yang digunakan oleh PT. Brantas Abipraya akan diulas di edisi ini.

Semoga dengan penyebarluasan materi penerapan teknologi konstruksi yang bekerja sama dengan PT. Brantas Abipraya ini dapat menjadi lesson learned dan sharing knowledge bagi kita semua untuk dapat melakukan percepatan pembangunan infrastruktur di Indonesia.

“Bersama KITA membangun”

Jakarta, Juli 2017

Direktur Bina

SAMBUTAN DIREKTUR BINA INVESTASI INFRASTRUKTUR

S

esuai dengan RPJMN 2015-2019 kebutuhan pembiayaan investasi infrastruktur di Indonesia mencapai 5.519 triliun, lebih besar hampir tiga kali lipat dari RPJMN 2010-2014 yaitu 1.989 triliun. Jika pengelolaan proyek dilakukan secara business as usually maka dipastikan target ini tidak akan tercapai tepat waktu dan tepat sasaran. Untuk itu diperlukan strategi dan upaya-upaya percepatan secara khusus agar kebutuhan pendanaan infrastruktur tahun 2015-2019 bisa dicukupi dan pelaksanaan proyek dapat dilaksanakan sesuai dengan ketersediaan waktu yang ada, tepat waktu dan tepat sasaran.Teknologi sebagai salah satu komponen yang menentukan keberhasilan terwujudnya suatu konstruksi yang baik memiliki peran yang sangat penting dalam bisnis prosesnya. Semakin canggih suatu teknologi akan semakin mempercepat selesainya suatu pekerjaan dan semakin presisinya mutu dari suatu konstruksi dibandingkan dengan standar yang diacu. Teknologi juga berperan untuk mengontrol BMW (Biaya, Mutu dan Waktu) sehingga perusahaan konstruksi dapat memiliki keuntungan yang lebih baik tanpa mengorbankan kualitas konstruksi.

Pada edisi ini buku knowledge management diberi nama Bunga Rampai Penerapan Teknologi Konstruksi- In Build Knowledge Management. Edisi ini berbeda dengan tiga edisi sebelumnya. Edisi ini membahas tentang teknologi terapan yang dilakukan oleh salah satu badan usaha karya nasional yaitu PT. Brantas Abipraya. Hal ini dimaksudkan sebagai bentuk transfer knowledge dari badan usaha nasional untuk masyarakat Indonesia sehingga seluruh pembaca mendapatkan lesson learned dari proyek yang dibangun oleh PT. Brantas Abipraya. Hal ini menjadi penting karena luasnya wilayah Indonesia dan terbatasnya berbagai kegiatan capacity building SDM bidang konstruksi menyebabkan Balai Penerapan Teknologi Konstruksi berupaya untuk menyerap berbagai pengetahuan yang telah dijalani dan diterapkan oleh badan usaha karya nasional untuk diambil pembelajarannya dan didorong untuk disebarluaskan melalui SIBIMA Konstruksi (sibima.pu.go.id).

PT. Brantas Abipraya telah mengerjakan pembangunan infrastruktur dengan metode kerja konstruksi yang bervariasi. Metode konstruksi ini dapat menjadi bahan referensi bagi pelaku usaha jasa konstruksi di Indonesia yang menghadapi kondisi lapangan yang sama. Semoga sharing knowledge dari PT. Brantas Abipraya yang tertuang dalam buku ini dapat bermanfaat luas bagi kemajuan konstruksi di Indonesia.

Selamat Berkarya!

Kepala Balai

Penerapan Teknologi

Konstruksi

Jakarta, Juli 2017

P

engembangan dan penyebarluasan materi penerapan teknologi konstruksi merupakan kegiatan strategis yang harus dikembangkan oleh Balai Penerapan Teknologi Konstruksi. Begitu beragam materi teknologi konstruksi yang harus disebarluaskan, mulai dalam bentuk media cetak maupun media elektronik. Sejalan dengan pengembangan tugas tersebut, Balai Penerapan Teknologi Konstruksi pun diamanatkan untuk mengelola sistem informasi terkait penerapan teknologi konstruksi. SIBIMA Konstruksi (Sistem Informasi Belajar Intensif Mandiri Bidang Konstruksi) hadir sebagai penggabungan tugas dan fungsi Balai Penerapan Teknologi Konstruksi dalam penyebarluasan materi teknologi konstruksi. Salah satu menu unggulan dalam SIBIMA Konstruksi adalah knowledge management. Knowledge management memuat ulasan artikel dari topik konstruksi terbaru (update) yang sedang hangat dan berkembang di Indonesia. Selain teknologi konstruksi yang diulas dalam knowledge management, diulas pula perkembangan material serta metode kerja konstruksi.Balai Penerapan Teknologi Konstruksi berupaya merangkul semua pelaku industri jasa konstruksi di Indonesia untuk memperkaya muatan materi knowledge management bidang konstruksi. Hal ini dilakukan sebagai upaya untuk memberikan pelayanan yang maksimal kepada masyarakat dalam hal penyediaan informasi penerapan teknologi konstruksi agar masyarakat bisa mendapatkan lesson learned dari kegiatan konstruksi modern. Salah satu mitra kerja sama yang diulas saat ini adalah PT. Brantas Abipraya yang memiliki pengalaman bidang konstruksi sejak tahun 1980.

Beberapa teknologi konstruksi dari PT. Brantas Abipraya yang diulas dalam buku Bunga Rampai Penerapan Teknologi Konstruksi-In Build Knowledge Management edisi ini diantaranya adalah metode konstruksi special lifter frame pada pelaksanaan pembangunan STS (Simpang Tak Sebidang) Permata Hijau dengan bentang 70 meter, metode konstruksi jacked box tunnelling dengan penggunaan bahan Zincalume (mencegah tergulungnya tanah) pada underpass Cibubur serta metode kerja konstruksi lainnya. Kami mengucapkan terima kasih yang sebesar-besarnya kepada PT. Brantas Abipraya yang bersedia melaksanakan sharing knowledge untuk kemajuan bangsa.

Salam Konstruksi!

PENGANTAR KEPALA BALAI PENERAPAN

TEKNOLOGI KONSTRUKSI

Pengarah : Yusid Toyib, M.Eng. Sc

Direktur Jenderal Bina Konstruksi

Ir. Panani Kesai, M.Sc

Sekretaris Direktorat Jenderal Bina Konstruksi

Dr. Ir. H. Masrianto, MT

Direktur Bina Investasi Infrastruktur

Dr. Ir. Darda Daraba, M.Si

Direktur Bina Penyelenggaraan Jasa Konstruksi

Ir. Yaya Supriyatna Sumadinata, M.Eng.Sc

Direktur Bina Kelembagaan dan Sumber Daya Jasa Konstruksi

Ir. Ober Gultom, MT

Direktur Bina Kompetensi dan Produktivitas Konstruksi

Ir. R.M. Dudi Suryo Bintoro, MM

Direktur Kerjasama dan Pemberdayaan

Penanggung Jawab : Cakra Nagara, ST., MT., ME

Kepala Balai Penerapan Teknologi Konstruksi Direktorat Jenderal Bina Konstruksi

Kementerian Pekerjaan Umum dan Perumahan Rakyat

Redaktur : Budianto Kusumawardono, SIP,. MM Dewan Penyunting : Martalia Isneini, ST., ME

Kontributor : Doddy Perbawanto Dwi Adi Sunarko Kamalul Asyifak Harun Latief Rahmat Cahyana Redaksi Desain : Nuryamah, S.Pd

Shanti Astri Noviani, SP.d Deviana Kusuma Pratiwi, ST Penyunting : Tria Puspita Sari, ST

Dwi Citra Hapsari, ST Alvian Ardianyah, ST Email :

SUSUNAN REDAKSI

Direktorat Jenderal Bina Konstruksi

Kementerian Pekerjaan Umum dan Perumahan Rakyat balaiptk@gmail.com

sibimakonstruksi@gmail.com

Alamat : Balai Penerapan Teknologi Konstruksi Rezza Munawir, ST., MT., MMG

Nofa Fatkhur Rakhman, SAP Ir. Eduard Pauner, MT

Boy Sadikin

Veronica Kusumawardhani, ST., M.Si Adityo Budi Utomo, ST., M.Eng

Metode Konstruksi “Special Liftter Frame” pada pelaksanaan Pembangunan STS (Simpang Tak Sebidang) Permata Hijau dengan bentang 70 meter

Metode Shoring Truss pada pelaksanaan Jembatan Dolago

Metode Erection PCU-Girder Launcher & Cremona dan Portal Gantry pada proyek Jembatan Sembayat Baru II

Teknologi Jacked Box Tunneling pada proyek Underpass Cibubur

Metode Gouting TAM (Tube A Manchete) pada pembangunan Waduk Bajulmati

DAFTAR ISI

1

18

35

46

66

ISSN 2581-1576Selayang Pandang PT Brantas Abipraya (Persero)

Brantas Abipraya (Persero), berdiri sejak Tahun 1980 sebagai hasil pemekaran dari proyek Induk Pengembangan Wilayah Sungai Kali Brantas. Perusahaan bergerak pada industri yang sangat kompetitif yaitu Jasa Pelaksana Konstruksi, atau yang lazim disebut Kontraktor. Sesuai dengan sumber daya, pengalaman dan keahlian (yang dimiliki), maka Perusahaan mengambil segmen pasar utama yaitu bidang Bangunan Air. Dalam bidang ini Perusahaan telah sangat berpengalaman terutama dalam membangun Bendungan Besar.

Dalam perkembangan selanjutnya, Perusahaan telah memasuki bidang pekerjaan lain, seperti Jalan dan Jembatan, Prasarana Perhubungan (laut dan udara) seperti pelabuhan laut dan bandar udara, Kelistrikan, Bangunan Gedung, dan lain sebagainya, sehingga PT Brantas Abipraya telah berkembang menjadi General Contractor.

Kegiatan usaha Perusahaan dilakukan melalui persaingan bebas yang sehat, dengan menerapkan prinsip-prinsip Good Corporate Governance dan etika bisnis yang lazim berlaku. Pada saat ini Perseroan mempunyai kantor divisi di Medan, Jakarta, Surabaya, Makassar dan Samarinda serta kantor cabang di Padang, Pekanbaru dan Banjarmasin.

Perseroan sampai saat ini berhasil mencatat sejumlah prestasi yaitu: Sebagai “Wajib Pajak (WP) Patuh” untuk tiga kali periode berturut-turut sejak Tahun 2009- 2010,

Tahun 2010-2011, Tahun 2011-2012 dan Tahun 2013-2014. Perseroan juga mendapat predikat kinerja

keuangan “Sangat Bagus” dari Majalah Infobank untuk perusahaan BUMN kategori Non Keuangan untuk Tahun 2011-2013.

Dengan Visi ingin menjadi Perusahaan Terpercaya dalam industri konstruksi. Sedangkan misi Perseroan menyediakan produk konstruksi bermutu tinggi serta

Metode Konstruksi ‘Special Liftter Frame’ pada pelaksanaan Pembangunan STS (Simpang Tak Sebidang) Permata Hijau dengan

bentang 70 meter

1. Informasi Proyek :

Nama proyek : Pembangunan STS (Simpangan Tak

Sebidang) Permata Hijau Lokasi proyek : Permata Hijau, Jakarta Selatan Kontrak Pekerjaan : Desain Built Contract.

Nilai kontrak : 131 Milyar

Panjang total jembatan FO : 623 m Panjang bentang utama : 374 m

Panjang sisi Permata Hijau : 136 m (63 m PCU Girder + 35 m Pile Slab + 38 m timbunan)

Panjang sisi Patal Senayan : 113 m (63 m PCU Girder + 25 m Pile Slab + 25 m timbunan)

Tinggi jembatan : 5,5 – 12 m

Lebar Jembatan : 10 m

Bangunan Bawah:

a) Jembatan Pendekat (PCU Girder)

- Pondasi Bore Pile 1m : 29 titik (kedalaman 30 m s/d 55 m) - Pile Slab 0,8 m : 42 titik (kedalaman 15 m s/d 20 m)

b) Jembatan Utama (Main Span)

- Pondasi Bore Pile 1m : 47 titik (kedalaman 30 m s/d 55 m)

- Pier ( Kolom ) : 13 buah (A1, A1”, P1, P2, P3, P4, P5, P6, P7,

P8, P9, A2”, A2)

Bangunan Atas:

a) Jembatan Pendekat (PCU Girder)

- PCU Girder : 4 span ( L = 30,8 m )

- Lantai Jembatan : 440 m3 ( beton fc‟ = 33,2 MPa ) b) Jembatan Utama (Main Span)

Khusus menggunakan metode SLF, bentang 70 meter yang melintas rel KA.

- Box Girder : 10 span (typical span = 19,6 - 42,0 m ; special span = 70 m)

- Typical Segmen : 124 buah (6 bh segmen EJ, 5 bh segmen pier)

2. Latar Belakang Teknologi SLF:

- Persimpangan sebidang antara jalan dengan rel kereta api yang sangat padat, dimana volume lalu-lintas sangat tinggi terutama pada jam sibuk pagi dan sore hari sehingga menimbulkan kemacetan/antrian kendaraan. - Tingginya Frekuensi kecelakaan Lalu-Lintas pada persimpangan Permata

Hijau.

- Persimpangan sebidang antara jalan dengan rel kereta api yang sangat padat, kemacetan kendaraan pada simpang tersebut sering terjadi kecelakaan antara kendaraan dengan kereta. Dimana pada jalur ini lalu lintas kereta api yang padat setiap 5 menit sekali melintas pada lintasan sebidang rel kereta.

- Adanya kabel listrik Kereta Rel Listrik (KRL) beserta kabel2 pengatur signal diatas jalur Kereta Api.

- Tidak memungkinkan pengangkatan Box Girder pada ROW rel KRL karena frekuensi lintasan kereta tidak boleh terhenti.

- Waktu pekerjaan yang sangat terbatas dimana PT. Brantas Abipraya dalam proses pembangunan flyover ini hanya diberikan waktu 3 jam yaitu

mulai dari jam 1 malam hingga jam 4 pagi. Lewat dari jam tersebut tidak boleh melakukan aktivitas kegiatan konstruksi lagi.

3. Tujuan Penggunaan Teknologi SLF.

a. Frekuensi Gerakan KRL tidak memungkinkan pekerjaan pengangkatan erection box girder pada ruang ROW Jalur Kereta, sehingga perlu dicarikan metode pengangkatan Box Girder diluar wilayah ruang ROW Jalur Kereta.

b. Metode Pemasangan Box Girder pada Simpang Susun, perlu dilakukan dari samping atau dari Atas, untuk diletakkan pada Alignemen simpang susun simpang.

4. Inovasi Penyelesaian Masalah.

Menggunakan metode „erection box girder‟ dengan menggunakan „Special

Lifter Frame’ sehingga tidak mengganggu frekwensi KRL dikarenakan

pengangkatan box girder diangkat dari sisi luar ROW KRL, kemudian digeser dengan alat khusus, kemudian box girder tsb diletakkan pada posisinya diatas ROW KRL. Metode ini merupakan kombinasi Antara method Gantry system dengan Metode Crawler Crane/Lifting Frame. Metode ini untuk pertama kalinya dilaksanakan di Indonesia, dan dicoba pada proyek ini oleh PT Brantas Abipraya (Persero).

5. Metode Pelaksanaan di Lapangan

Pelaksanaan pekerjaan menggunakan Special Lifting Frame (SLF) :

a. Sebelum special lifter frame diletakkan diatas pier table dilakukan assembly dibawah. Setelah terangkai sempurna, SLF diangkat menggunakan crane ke atas pier table.

Gambar 3. Perakitan peralatan SLF di bawah

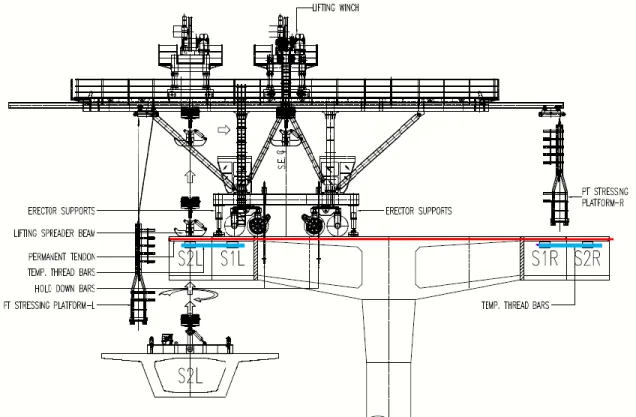

b. Ketika posisi lifting frame sudah terpasang diatas pier table, setting SLF dalam mode erection. Lifting Spreader Beam dirangkai di atas box precast, alat tersebut siap untuk mengangkat box girder. Pengangkatan pada satu sisi dengan menggunakan schedule beam sehingga elevasi box girder dapat diketahui.

Gambar 5. Peletakan SLF di atas pier table

Gambar 6. Memasang SLF dalam mode erection untuk mengirimkan segmen

c. Pengangkatan box precast segmen pertama. Box precast diangkat setinggi alat SLF kemudian putar hingga sejajar dengan SLF dan tempatkan box pada center SLF. Ubah SLF menjadi driving mode dan gerakkan ke sisi upstream pier table.

Gambar 7. Memasang SLF dalam mode erection untuk mengirimkan segmen di lapangan

Gambar 9. Mengangkat segment pertama (di lapangan)

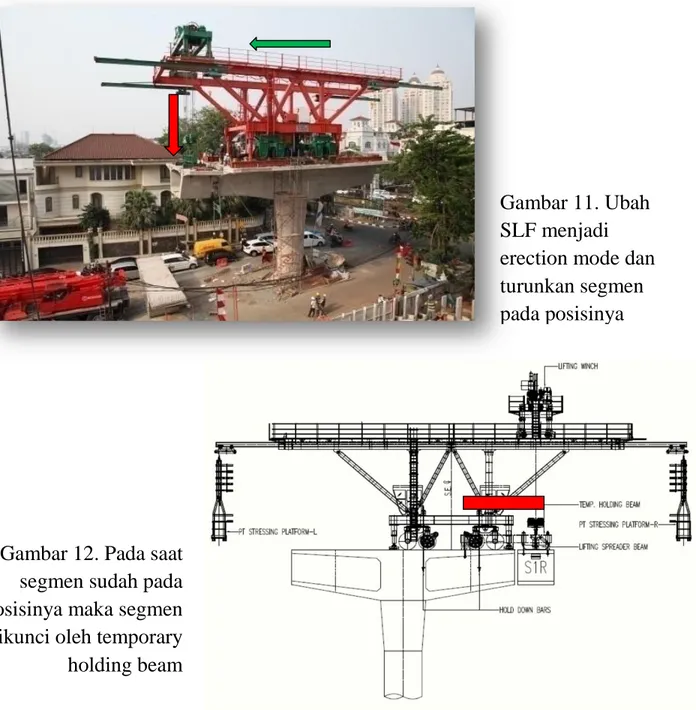

Gambar 12. Pada saat segmen sudah pada posisinya maka segmen dikunci oleh temporary holding beam

d. Tempatkan box segmen 1 pada posisi di atas pier table. Ubah SLF menjadi erection mode. Turunkan box segmen 1 pada posisi di samping pier table. Tahan box segmen 1 dengan temporary holding beam. Setelah holding beam terpasang disatu sisi upstream, arahkan SLF ke arah downstream untuk persiapan mengangkat kembali box segmen 1 di sisi downstream sehingga jembatan menjadi balance.

Gambar 11. Ubah SLF menjadi erection mode dan turunkan segmen pada posisinya

e. Ubah SLF menjadi Driving Mode, gerakan ke sisi downstream. Ubah SLF menjadi Erection Mode dan lakukan pengangkatan segmen 1 pada sisi downstream hingga setinggi SLF, putar dan letakkan pada center SLF. Geser SLF pada sisi pier table downstream. Ubah SLF kembali pada erection mode, turunkan box segmen 1 downstream pada posisinya dan kunci dengan temporary holdiung beam.

Gambar 13. Merubah SLF menjadi driving mode dan bergerak ke sisi sebaliknya untuk persiapan pengangkatan box segmen sehingga balance Gambar 14. Mengangkat box segmen 1 sisi upstream

f. Setelah box segmen terpasang pada sisi upstream dan downstream sempurna. Dilakukan pembesian dan pengecoran pada wide join (stitch) untuk proses menyambungkan cast insitu dari pada pier cable dengan precast box girder. Setelah wide joint mengeras, dilakukan stressing tendon permanen sehingga menjadi satu kesatuan.

Gambar 15. Pembesian serta pengecoran dari wide joint

Gambar 16. Stressing tendon permanen

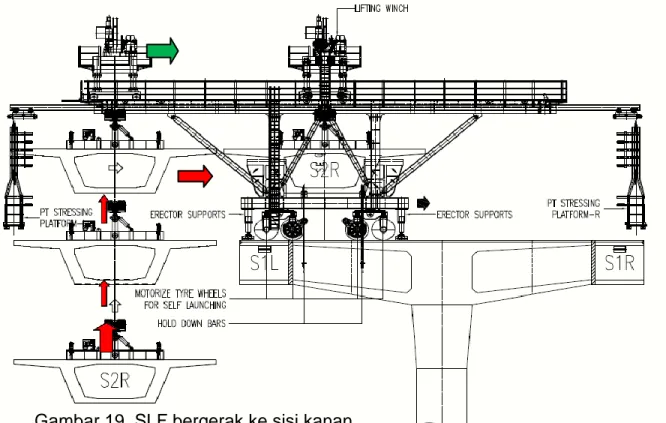

g. Setelah itu proses selanjutnya adalah dilakukan grouting lubang tendon sehingga struktur dianggap balanced cantilever yang utuh. Setelah semua sudah sempurna, Kemudian bisa melakukan pemasangan segmen selanjutnya pada sisi upstream S2R

h. Menaruh segmen pada center special lifter kemudian merubah special lifter menjadi driving mode dan bergerak ke sisi kanan. Erection mode digunakan untuk proses pengangkatan sedangkan driving mode dilakukan untuk proses pergerakan SLF.

Gambar 17. Setelah cor beton di wet joint dan dilakukan proses stressing tendon permanen

Gambar 18. Grouting lubang tendon

i. Merubah kembali ke erection mode, menurunkan segment dari center lifter dan pasangkan stress bar segment untuk menahan daripada segment sementara.

Gambar 20. Menurunkan segment dari center lifter dan memasang stress bar segment

j. Gerakkan special lifter ke sisi kiri dan mengangkat segment kedua dan pasangkan ke segment pertama dengan memasang temporary stress bar. Pasang tendon permanent.

k. Lakukan stressing tendon antar segmen hingga menjadi satu kesatuan yang utuh. Ulangi langkah-langkah tersebut.

Gambar 21. Mengangkat segment kedua dan letakkan pada posisinya, kunci dengan temporary stress bar

6. Kendala Saat Implementasi.

a) Metode ini sangat Berisiko Tinggi, terutama saat pengangkatan Box Girder

seberat 30 Ton dan saat sdh pada level untuk digeser pada alat SLF yg beratnya 90 ton, kemudian selanjtnya box Girder perlu dilakukan pemutaran pada posisi diatas Traveller.

b) Berisiko tinggi apabila terjadi ketidak seimbangan pada Alat Traveller pada

saat memindahkan Box girder dari sisi luar ROW jalur kereta menuju ROW Jalur kereta,, karena hal serupa pernah terjadi pada proyek di Dompa dan Mahkota.

c) Clossure poada saat pertemuan Antara dua segmen.Penggunaan Alat ukur

Theodolit, dalam banyak hal menimbulkan error hasil pengamatan sehingga diusulkan untuk memakai system sensor. Perbedaan ini bisa tampak pada chamber.

d) Pada saat perencanaan belum sepenuhnya menghitung beban2 yang bekerja

saat pada saat pelaksanaan, sehingga apabila terjadi retak pada saat pelaksanaan, perlu dicarikan dulu penyebabnya, sebelum pekerjaan dapat dilanjutkan pada proses selanjutnya.

7. Referensi.

a) Launching Gantry dengan system stressing eksternal pada Proyek Ring Road

Bogor.

b) Balance Cantilever dengan system Stressing Internal. c) Metode balance cantilever launcher dengan lifting Crane.

8. Manfaat yang diperoleh.

a) Pelaksanaan erection pada Box Girder pada bentang diatas ROW Jalur KRL

dengan panjang bentang 70 meter, dapat dilaksanakan tanpa menutup lintasan mobilitas Kereta.

b) Dengan Metode SLF ini maka pekerjaan, bisa lebih cepat dilaksanakan dari

waktu yang direncanakan didalam S Curve, progress realisasi bisa 20% head schedule.

c) Apabila akan dilaksanakan pada Proyek lainnya, maka sudah tersedia SOP

untuk pelaksanaan tahapan pekerjaan SLF.

d) Pelaksana proyek memperoleh pengalamam melkasnakan pekerjaan yang

termasuk High Risk Proyek, dengan menggunakan SHMS.

9. Kesimpulan.

a) Metode SLF dapat mereduksi waktu pelaksanaan erection Box Girder. b) Metode ini dapat dilaksanakan sebagai solusi tanpa mengganggu lalu-lintas

pada Persimpangan, terutama lintas KRL yang tdk diijinkan terputus.

c) Metode ini juga dapat dilaksanakan pada pekerjaan yang melintasi Jurang

yang dalam ataupun sungai yang alirannya deras.

Biodata: Nama : Dody Perbawanto Tempat Lahir : Bogor

Tanggal Lahir : 30 April 1965 Nomor KTP : 3578243004650002 NPWP : 72-596.328.4-013.000

E-mail : dodyperbawanto@gmail.com

Handphone : 081315900077

Alamat rumah : Tenggilis Mujoyo Selatan IV/15 Surabaya Kecamatan : Tenggilis Mojoyo

Kab/Kodya : Tenggilis Mojoyo Provinsi : Jawa timur Kode Pos : 60292

Nama Instansi : PT. Brantas Abipraya

Jabatan : Manager Operasi Jalan Jembatan Divisi 2 Alamat Instansi : Jl. D.I. Panjaitan Kav. 14 Cawang, Jakarta Timur.

Penerapan Metode Konstruksi Shoring Truss

Pada Proyek Penggantian Jembatan Dolago Cs

1. Informasi Proyek Jembatan DOLAGO

Jembatan Dolago adalah bagian jalan Trans Sulawesi merupakan jembatan Beton prategang yang memiliki total panjang 110 meter, panjang bentang utama (Bentang pelengkung) 70 m dan lebar 14,5 m.

2. Latar Belakang Teknologi Shoring Truss.

Pada tanggal 26 agustus 2012 telah terjadi bencana banjir bandang di desa boyantongo Kabupaten Parigi Moutong Sulawesi tengah, peristiwa itu mengakibatkan Jembatan Dolago yang menghubungkan jalan Trans Sulawesi didaerah tersebut terputus. Ilustrasi Pasca banjir tampak seperti pada gambar dibawah ini.

3. Tujuan penggunaan teknologi.

Sungai ini berdasarkan data masa lampaui sering dilanda banjir bandang, dimana banjir membawa material sampah beserta kayu hasil penebangan liar hutan disekitar Parigi. Material yang terbawa aliran air ini dapat berisiko pada saat pelaksanaan jembatan apabila dilaksanakan dengan metode konvensional dengan menggunakan perancah.

4. Inovasi Penyelesaian Masalah.

Inovasi yang dilakukan pada pelaksanaan pembangunan jembatan DOLAGO, adaalah pada bentang Utama konstruksi perancah struktur balok dan lantai menggunakan “Shoring Truss””.

Keunggulan metode Shoring Truss ini adalah :

a. Menahan seluruh beban Beton dan bekisting serta perancah yang menjadi beban pada saat pelaksanaan konstruksi bentang Utama. Umumnya

perencana belum memperhitungkan beban-beban yang terjadi pada saat pelaksanaan.

b. Mitigasi Risiko kerusakan pada masa pelaksanaan akibat kemungkinan timbulnya banjir yang menghanyutkan material.

5. Metode Pelaksanaan Teknologi Konstruksi Shoring Truss. a. Bagian-bagian dari System Shoring Truss

1) Pondasi

Pondasi System Shoring Truss menggunakan tiang pancang pipa baja dengan diameter 30 cm, yang dipancang sesuai dengan titik-titik yang telah ditentukan sedalam 15 m.

2) Caping, merupakan penutup kepala tiang pancang dimana akan dijadikan sebagai tempat dudukan slipper Beam serta Cross Beam dan akan membuat ikatan antar tiang pancang.

3) Slipper Beam di atas Caping

Posisinya di atas Caping tiang pancang, menghubungkan antar tiang pancang dengan arah sejalur dengan konstruksi. Slipper Beam merupakan Profil baja ukuran H 350 mm x 500 mm.

4) Cross Beam di atas Caping

Cross Beam merupakan Profil baja type H 350 mm x 500 mm yang dipasang di atas Slipper Beam dengan arah melintang.

5) Shoring, Merupakan rangkaian tiang profil baja yang dirangkai sehingga membentuk suatu konstruksi penopang yang menahan beban/konstruksi di atasnya, ketinggian shoring 3 meter di atas Slipper Beam.

6) Cross Beam di atas Shoring, merupakan Profil Baja type H 350 mm x 500 mm yang berfungsi unutuk merangkai beberapa Shoring menjadi satu kesatuan pada arah melintang.

7) Slipper Beam di atas Shoring, Merupakan Profil Baja type H 350 mm x 500 mm yang berfungsi untuk merangkai beberapa shoring menjadi satu Kesatuan.

8) Scew Jack, merupakan unit pengungkit yang berfungsi untuk mengatur ketinggian truss yang akan dipasang di atas shoring.

9) Cross Beam di atas Screw jack

Cross beam ini berfungsi sebagai pengikat dari screw jack yang akan juga menjadi tumpuan dari truss.

10) Truss, sebagai penopang perancah.

11) Baja Profil I, digunakan sebagai landasan bekisting.

b. Metode Pemasangan System Shoring dengan Truss 1) Pekerjaan Persiapan

a) Pertama yang dilakukan adalah menyiapkan gambar perencanaan perancah dan begisting yang akan dipasang dalam pembangunan Jembatan Dolago.

b) Persiapan lahan kerja, yaitu menyiapkan kondisi lahan sedemikian rupa sehingga dapat dilaksanakannya pekerjaan instalasi Shoring dan truss.

c) Menyiapkan segala kebutuhan baik tenaga, material dan alat yang akan dipergunakan dalam pelaksanaan pekerjaan pemasangan Shoring dan truss.

2) Pekerjaan Pemancangan

a) Langkah pertama yaitu menyiapkan titik-titik pemancangan sesuai dengan yang direncanakan pada gambar kerja.

b) Pemancangan dilakukan sedalam 15 m, pada kedalaman tersebut didapat daya dukung yang mampu untuk menahan beban seluruh konstruksi yang berada di atasnya. Pemancangan dilakukan dengan menggunakan peralatan Diesel hammer K 25. Tiang pancang yang digunakan adalah tiang pancang pipa besi dengan diameter 30 cm.

c) Pemotongan Tiang Pancang

Untuk mendapatkan permukaan yang rata, maka tiang pancang yang telah dipancang diukur elevasinya dan dilakukan pemotongan tiang pancang pada elevasi yang sama.

3) Pemasangan Caping/dudukan Slipper Beam

4) Pemasangan Slipper Beam di atas caping

Slipper Beam dipasang searah dengan jalur konstruksi menggunakan smabungan mur baut, berfungsi untuk memberi ikatan antar tiang pancang sehingga menjadi kaku.

Gambar 25. Pemotongan tiang pancang

Gambar 26. Pemasangan caping/dudukan slipper beam

Gambar 27. Pemasangan Slipper Beam

5) Pemasangan Cross Beam di atas Slipper

6) Pemasangan Shoring

Baja Profil dirangkai terlebih dahulu membentuk suatu konstruksi yang terdiri dari 4 buah tiang baja dan baja pengikat yang disambung

Gambar 28. Pemasangan cross Beam di atas slipper

menggunakan sambungan mur baut. Shoring yang sudah dipasang disambung ke Cross Beam dengan menggunakan sambungan mur dan

Setelah Shoring terpasang maka pada bagian atas Shoring juga dipasang cross beam dan Slipper beam agar terjalin ikatan antar Shoring pada bagian atas.

baut agar terjadi ikatan antar Shoring pada bagian bawah.

Gambar 29. Pemasangan Shoring di atas cross beam

7) Pemasangan Cross Beam dan Slipper Beam di atas Shoring

Gambar 32. Pemasangan Cross Beam

Gambar 31. Pemasangan Screw Jack

8) Pemasangan Screw Jack

Srew Jack dipasang di atas Cross Beam digunakan untuk menopang Cross Beam dengan ketinggian yang dapat disesuaikan dengan rencana pemasangan truss.

9) Pemasangan Cross Beam di atas Screw Jack

Cross Beam dipasang di atas Screw Jack dan digunkan sebagai tumpuan Truss.

10) Pemasangan Truss

Truss yang sudah dirangkai dipasang di atas Cross Beam dengan menggunakan peralatan crane dan disambung di Cross Beam dengan menggunakan sambungan mur dan baut.

11) Pemasangan Baja Profil I

Setelah Truss terpasang maka dilanjutkan dengan pemasangan Baja Profil I untuk dijadikan dudukannya beisting Balok Tie Beam, balok anak dan Diapragma serta lantai jembatan.

Gambar 33. Pemasangan truss

Terpasangnya konstruksi sistem shoring dengan truss, maka pelaksanaan pekerjaan struktur atas pembangunan jembatan Dolago dapat dimulai antara lain yaitu pemasangan begisting balok tie beam, balok anak dan diapragma serta lantai jembatan.

12) Pemasangan Bekisting Tie Beam, Balok dan Lantai

Gambar 35. Pembesian tie beam Gambar 34. Pemasangan bekisting balok, tie beam

14) Pemasangan Spherical Bearing

15) Pekerjaan Ducting Steel dan Tendon

Gambar 36. Pemasangan Spherical Bearing

16) Pemasangan overstek Besi Balok Pelengkung

17) Pengecoran Tie Beam, Balok, dan Lantai

Beton yang digunakan untuk pengeciran tie beam dengan fc‟30 Mpa.

Gambar 39. Pengecoran tie beam, balok, dan lantai

18) Pekerjaan Bekisting & Pengecoran Kolom Penggantung

19) Pekerjaan Balok Pelengkung

20) Pengecoran Balok Pelengkung

Dalam metode pengecoran, tie beam dilakukan secara terlebih dahulu karena menggunakan conrete pump dari dua sisi. Dari arah parigi dilakukan terlebih dahulu agar memperpendek jarang jangkauan concrete pump. 150-170 ton/m kubik per hari. Setelah itu dilaksanakan pengecoran balok dan lantainya sekaligus dalam waktu 3 hari karena volumenya lumayan cukup besar. Pada umur beton tie beam memenuhi syarat stressing dengan @50%. Penarikan tie beam dilakukan sebanyak

70% sebelum pelengkung di kerjakan. Pengecoran pelengkung maka harus dilakukan pengecoran pengaku paling atas terlebih dahulu. Pengecoran dilakukan dari satu sisi per 2 segmen, dilakukan secara bertahap. Setelah selasai pengecoran pelengkung dari dua sisi maka dapat dilanjutkan dengan pengecoran pengaku. Pengecoran struktur atas dilaksanakan hanya dalam waktu 4 bulan.

6. Kendala saat Implementasi Konstruksi Shoring Truss.

a. Harus dibuat Cofferdam saat pemancangan Steel Pipe sehingga penampang sungai mengecil dan akan berakibat buruk saat terjadinya banjir.

b. Pelaksanaanya membutuhkan waktu yang lama.

c. Banyak sisa baja profil yang terbuang tdk termanfaatkan.

d. Adapun resiko yang mungkin terjadi adalah perancah yang terpasang terbawa arus sungai

7. Manfaat Penggunaan Teknologi Konstrruksi Shoring Truss.

a. Dapat dibebani dengan peralatan konstruksi yang berat. Yang diperlukan pada pekerjaan dibagian atas.

b. Meminimalisasi terjadinya kecelakaan kerja karena konstruksi lebih kokoh dan stabil.

8. Referensi dan Biodata

Nama lengkap : Harun Latief Tempat lahir : Pinrang

Tanggal lahir : 18 Januari 1972

Email : harunltf@yahoo.com

No. Hp : 081343947497

Alamat Rumah : jl griya prima tonasa blok E.3 No. 5

Kecamatan : Biringknaya

Kabupaten/kota : Makasar

Provinsi : Sulawesi Selatan

Kode Pos : 90243

Nama Perusahaan : PT Brantas Abipraya

Penerapan Metode Erection PCU-Girder Dengan

Launcher & Cremona dan Portal Gantry

Pada Proyek Jembatan Sembayat Baru II (MYC)

1. Informasi Proyek Jembatan SEMBAYAT BARU II

Proyek Pembangunan Jembatan Sembayat Berada di desa sembayat, gersik di jalur pantura. Berseberangan dengan jembatan sembayat pertama. Jembatan dibangun sebagai akses utama kawasan pantai utara (pantura) Jawa Timur, jembatan baru itu berperan vital sebagai salah satu akses transportasi industri. Jembatan Sembayat II termasuk Type Jembatan Pelengkung yang melintasi sungai Bengawan Solo, lokasi terletak di Propinsi Jawa Timur dengan periode Konstruksi 753 hari (selesai 13 Desember 2017). Bentang Pelengkung 93 m dengan metode Pengecoran In Situ Pelengkung system Shoring. Bentang causeway 50 m, Precast PC-U Girder dengan Metode Erection Portal Gantry dan Launcher Cremona.

2. Latar Belakang Teknologi Erection PCU-Girder Launcher & Cremona dan Portal Gantry.

Pada lokasi Kerja bentang ABT1 dan P1 belum tersedia lahan yang cukup untuk melaksanakan pekerjaan dan juga errection harus dilakukan diatas air dengan ketinggian sekitar 10 meter. Pada saat musim penghujan, Sungai Bengawan Solo memiliki debit air yang cukup besar dan deras.

3. Tujuan penggunaan teknologi.

Menginat bahwa sebagian causeway berada pada wilayah air dan lainnya berada pada wilayah darat, sehingga metode Erection PCU-Girder dengan Launcher & Cremona dan Portal Gantry dinilai paling effisien dan effektif yang dimungkinkan untuk dipakai.

4. Inovasi Penyelesaian Masalah.

Penyelesaian launcing girder dilaksanakan dengan 2 metode yaitu :

a. Metode Launcher & Cremona dilaksanakan untuk bentang di atas sungai b. Metode Portal Gantry dilaksanakan untuk bentang di daratan dengan

membuat portal rangka baja pada kedua sisi pilar

5. Metode Pelaksanaan Teknologi Erection PCU-Girder Launcher & Cremona dan Portal Gantry.

Untuk setting perancah membutuhkan waktu selama 1815 menit. Sedangkan untuk

cycle time for erection menghabiskan waktu sekitar 360 menit.

Gambar 44. Metode setting U girder di atas launcher

6. Metode Erection PCU-Girder metode Portal Gantry

Erection PC-U Girder dengan menggunakan System Gantry adalah pengembangan dari System Crane, dimana karena faktor Lokasi dan juga Biaya Pelaksanaan maka untuk mengatasinya dengan cara membuat peralatan pengganti Crane. Untuk menentukan dapat tidaknya digunakan system hoist

creane.

a. Sistem Launching dibagi menjadi dua bagian yakni,

1) Launching di darat, Mulai dari Stock PC-U Girder dipasang Sistem Rel dibawah diberi alas kayu kereta lounching memakai Trolly Elektrik. 2) Lounching ke atas jembatan, Mengangkat Girder keatas Pier Jembatan

menggunakan Portal dan Hoist Creane.

b. Kemudian, pemasangan sistem rel:

1) Sistem Rel dipasang mulai dari Stock Girder sampai dibawah Pier yang akan dipasang Girder.

2) Memasang Kaki Portal, satu kaki dipasang dibawah dengan diberi alas pondasi dan satu kaki berada diatas Pier, tinggi serta panjang Portal disesuaikan dengan ukuran Jembatan.

3) Hoist Creane memakai roda trolly dipasang diatas Portal,untuk pengangkatan dan penggeseran Girder.

c. Persiapan Stockgirder:

1) Stock Girder di setting diatas oprit dengan posisi sejajar Jembatan. 2) Pondasi stressing bar ujung harus betul –betul kuat.

3) Membuat pondasi untuk tumpuan kaki portal.

d. Geser Girder Dari Stock Ke Atas System Rel Dan Trolly: 1) Memasang kayu dan plat untuk alas Trolly geser.

2) Mengangkat Girder dari Stock memakai alat Jack Hidrolik. 3) Memasang Trolly geser dipasang dibawah Girder.

4) Girder digeser keatas system rel dengan menggunakan alat tarik chane block.

e. Launching Girder Dari Stock Ke System Hoist:

1) Memasang Trolly lounching elektrik dibawah girder.

2) Trolly Lounching Elektrik berjalan maju lewat diatas system Rell membawa Girder sampai dibawah portal Hoist.

f. Menggangkat Girder Memakai Hoist Creane:

1) Seling angkat Hoist Creane dikaitkan ketitik angkat Girder.

2) Hoist Creane dengan tenaga motor elektrik mengangkat Girder keatas Pier, sampai posisi Girder sejajar dengan tinggi Pier.

g. Menggeser Girder Keatas Pier:

1) Trolly Hoist Creane dengan tenaga motorelektrik berjalan membawa Girder keatas Pier.

2) Girder digeser sampai pada posisi letaknya.

h. Memasang Bearring Pad:

1) Memastikan Posisi Girder Sudah Tepat Pada Letaknya.P 2) Lantai Dudukan Berring Harus Benar – Benar Rata.

3) Memasang Bearring Pad Harus Sesuai Dengan Tanda Yang Telah Dibuat.

4) Girder Diturunkan Pelan – Pelan Dan Dilihat Ketepatan Posisinya.

i. Memasang Bracing Pengaman Girder.

1) Mengontrol ulang untuk memastikan letak serta posisi Girder terpasang dengan sempurna.

2) Jika dirasa pemasangan Girder sudah benar – benar sempurna maka

dapat dipasang pengaman Brussing dengan menggunakan besi beton dilas antara bag wall dengan Sier conector

6. Kendala saat Implementasi Erection PCU-Girder

a. Pada saat akan digeser pada posisi akhir, biasa terjadi punter. Mitigasinya adalah pada saat Cremona akan digeser keluar, tetapkan bahwa Girder tetap pada posisinya.

b. Perlu diperhatikan kemampuan Jack pump yg sesuai dengan beban girdernya.

7. Manfaat Penggunaan Teknology Erection PCU-Girder metode Launcher & Cremona dan Portal Gantry.

a. Metode Launcher & Cremona Dimungkinkan dilaksanakan walaupun errection dilaksanakan diatas air sungai. (Antara ABT1 dan P1).

b. Metode Portal Gantry di laksanakan diatas permukaan darat. (Antara P2 dan ABT2).

8. Kesimpulan.

Kedua metode ini dimungkinkan dilaksanakan pada lokasi jembatan Sembayat II, dengan memperhatikan mitigasi pada bagian 6 diatas, sehingga perlu

dibuatkan SOP nya sebelum pelaksanaan pekerjaan.

Biodata Pemateri :

Nama :Kamalul Asfiyak Tempat Lahir : Kediri

Tanggal lahir : 08 April 1984

Email : asfiyak_kamalul@yahoo.com Telepon : 08125384064

Alamat Rumah : Pule, RT. 03/RW.06 Kec. Kandat, Kediri, Jawa Timur Nama Instansi : PT. Brantas Abipraya (Persero)

Jabatan : Project Manager

Penerapan Teknologi Jacked Box Tunneling

pada Underpass Cibubur

Penerapan Teknologi Metode Konstruksi „Jacked Box Tunneling‟ tanpa treatment pada badan jalan (pertama di Indonesia) dengan penggunaan bahan Zincalume untuk „Anti Drag System‟ (mencegah tergulungnya tanah di atas box tunnel (pertama di dunia)”. Selain itu Underpass Cibubur merupakan Underpass pertama di Indonesia yang dibangun di bawah jalan tol, dengan kedalaman + 2 m di bawah jalan (pertama di dunia).

1. Informasi Proyek

Gambar 48. Peta lokasi underpass Cibubur

Lingkup Pekerjaan:

Panjang Total Underpass : 1.129,66 m

Box Underpass

Panjang Box : 93,00 m

Ramp

Ramp Barat : 785,66 m

Panjang Box : 24,10 m Ramp Timur : 151,22 m

Extension

Lebar Box Bersih : 8,5 m Deck Portal : 57,18 m Barat

Tinggi Box Bersih : 6,0 m Deck Portal : 18,5 m Lebar Jalan 1 Arah : 7 m

Timur

Lebar Jalan 1 : 7 m Dinding/Top Box : Beton

Arah

Perkerasan : Rigid bertulang

Bottom Box :

tebal 60 cm

Beton Struktur : - Bored Pile

bertulang tebal 80 cm

Dinding dia.80 cm

- Retaining Wall

2. Latar belakang Teknologi.

Pembangunan Underpass Cibubur ini merupakan salah satu realisasi dari rangkaian upaya penanganan kemacetan, khususnya yang terjadi di kawasan Cileungsi, Cibubur dan Cimanggis. Pembangunan underpass ini menggunakan metode Jacking System. Jacking System merupakan kegiatan mendorong box tunnel ke dalam tanah dengan sistem hidraulik atau metode jacking untuk mendorong box tunnel masuk tegak lurus ke dalam tanah pada jalur yang telah direncanakan. Teknik ini lebih efisien dari pada membangun jembatan layang, pembangunan ini akan lebih murah dan tidak mengganggu arus lalu lintas eksisting diatasnya. Saat pembangunan underpass cibubur ini diatas terdapat jalan tersibuk di Republik ini, agar pembangunannya tidak menggangu lalu lintas tol Jagorawi maka dibuat dengan tidak mengeduk atau membuat galian di atas jalan tol. Semuanya dilakukan dari bawah jalan tol. Dengan dibangunnya underpass ini diharapkan bisa mengurangi kemacetan arus lalu lintas di jalan trans yogi hingga gerbang tol cibubur.

Permasalahan di proyek Underpass Cibubur antara lain : a. Operasi jalan tol di atasnya tidak boleh terganggu. b. Wilayah Kerja Terbatas.

c. Waktu pengerjaan terbatas.

d. Gaya Dorong Dapat Menggulung Permukaan Jalan Tol

e. Gaya Dorong Yang Bertambah Besar Dapat Merusak Box

f. Kebutuhan Kapasitas Hydraulic Jack Berpotensi Bertambah.

g. Diperlukan Lokasi Jacking Yang Efektif Untuk Menahan Gaya Dorong Pada Lokasi Yang Sangat Terbatas.

4. Inovasi Penyelesaian Masalah.

Perlu penerapan inovasi teknologi pada pembangunan infrastruktur Underpass Cibubur dengan penggunaan Jacked Box Tunneling dengan Sistem Non- Intrusive Tunneling.

5. Metode Pelaksanaan Pekerjaan Metode Jacked Box Tunneling:

a. Persiapan Jacking

1) Bracket dipasang dengan baik pada Bottom Box Segmen yang akan di Jacking. Harus dipastikan bahwa tidak ada celah yang cukup besar antara plat baja dan permukaan concrete box. Apabila ada celah yang cukup besar perlu dilakukan perbaikan dengan cara mengisi celah tersebut dengan bahan pengisi structural

2) Jack dipasang dengan baik pada bracket jack. Jack harus terpasang rata dengan pelat bracket. Bracket jack tidak boleh menyentuh plat form saat

jack telah terpasang. Apabila menyentuh platform maka posisi bracket perlu dinaikkan. Adapun posisi pemasangan jack harus sesuai dengan tahapan jumlah segmen didorong.

3) Pemasangan hose pada jack dan hidraulik pump. Hose harus terpasang sempurna pada masing-masing nipple jack dan hidraulik. Harus dipastikan bahwa hose ditempatkkan pada tempat yang bebas dan tidak mengganggu proses pengeluran material tanah.

4) Hidraulik pump terhubung dengan sumber listrik yang memadai dan aman. Hidraulik telah dilindungi oleh tenda sehingga terhindar dari gangguan cuaca.

5) Seluruh sistem jacking dicek dan dipastikan berfungsi dengan baik.

b. Persiapan lahan dan aksesoris jacking

1) Guide rail harus terpasang dengan baik di masing-masing sisi box. Hook pengunci guide rail harus terpasang dengan baik.

2) Spacer disusun di depan jack dan menumpu ke reaction wall. Spacer baja diletakan di antara jack dan spacer beton. Diantara spacer beton dan antara spacer baja dan beton harus disisipi polywood tebal 12 mm.

3) Steel Shimming (apabila diperlukan) dipasang diantara piston jack 1000 ton dan steel spacer.

4) Beam pengunci spacer dipasang pada hook yang telah disediakan di atas spacer

c. Persiapan Sistem Nose Blade & ADS

1) Nose Blade terpasang dengan baik pada box segmen. Semua baut dan stress bar telah terinstal dan telah dikencangkan sesuai dengan desain perhitungan.

2) Sistem pelumas ADS bekerja dengan baik. Grease pump bekerja dengan baik sehingga dapat menyalurkan grease menuju ke pipa-pipa penyaluran dengan merata

3) Roll ADS dapat berputar dengan baik tanpa ada halangan 4) Lempengan ADS telah terikat sempurna pada portal.

d. Persiapan Sistem Pengeluaran Tanah

1) Rel Trolli dipasang pada bagian dalam kiri dan kanan box

2) Trolli bucket diinstal pada rel yang telah disediakan. Harus dipastikan bahwa trolli dapat berjalan dengan baik tanpa ada material yang menghalangi proses pengeluaran tanah

3) Crane telah diposisiskan di tempat yang tersedia sehingga dapat digunakan untuk mengangkat bucket dari bawah ke atas pada saat yang dibutuhkan dengan aman.

4) Dump truck telah siap untuk menerima tanah yang dikeluarkan

e. Persiapan Box

1) Sebelum pengecoran box, tendon harus dipastikan sudah sesuai dengan desain. Hal yang terkait dengan tendon yang perlu dicek adalah : Jumlah, layout, ukuran dan konfigurasi penempatan tendon yang menerus dan tidak.

2) Coakan untuk angkur harus sudah sesuai dengan rencana dimensi Box 3) Mutu Beton pada saat jacking harus sudah mencapai minimal K-350

4) Sisi luar box harus rata, tidak boleh ada tonjolan atau bagian yang menggelembung

f. Persiapan Sistem Kontrol Geometri Posisi Box

Untuk menjamin posisi box berada pada posisi yang direncanakan diperlukan sistem untuk mengetahui posisi box secara aktual. Pekerjaan ini diperlukan alat survey yang memadai untuk mengetahui koordinat (x,y,z) box secara cepat dan akurat dan guiding instrument spt laser beam yang dapat dimonitor setiap saat untuk mengetahui kelurusan arah jacking secara horizontal dan vertical.

g. Persiapan Sistem Sliding Box

1) Strand-strand telah terinstall ke dalam box yang akan disliding 2) Pasang anchor block sliding dan kencangkan blok pengunci 3) Cek sistem jack sliding dari mulai jack, hidraulik pump, hingga

sambungan hose.

4) Pasang stopper beam menempel pada stopper beton.

h. Persiapan Manajemen Traffic di area jalan tol jagorawi pada saat jacking: 1) Monitoring perkerasan aspal pada badan jalan tol

2) Antisipasi yang dilakukan apabila ada sliding/penurunan perkerasan pada badan jalan tol (pengaturan traffic, overlay perkerasan jalan dsb)

A. Jacking Box

8. Tahapan Jacking Box

a. Cek posisi box sebelum jacking dimulai. Apabila posisi belum sesuai maka perlu dilakukan penyesuaian posisi terlebih dahulu. Record koordinat awal box (x,y,z) yang akan digunakan sebagai data acuan. b. Setiap piston jack dikeluarkan hingga menyentuh spacer baja dan

pembacaan pressure pada masing-masing jack hidraulik harus pada satu acuan yang sama ( biasanya pressure awal diambil 50 bar)

c. Masing-masing piston jack yang keluar diukur panjangnya dan dicatat sebagai acuan awal.

d. Box segmen didorong dengan gaya yang sama pada setiap jack hingga salah satu piston jack mencapai panjang maksimum (30 cm).

e. Catat pressure terakhir yang tercapai dan ukur perpanjangan piston dibandungkan dengan panjang acuan awal

g. Release Piston.

h. Pasang spacer block baru lalu ulangi tahapan 1 hinga box terdorong sampai area jacking 1.

i. Pastikan bahwa material zincalum terkunci dengan baik pada portal. j. Angkat semua spacer block.

k. Sliding box selanjutnya ke area jacking 2.

l. Sistem ADS harus selalu dimonitor selama pekerjaan jack berjalan untuk memastikan bahwa pelumas dan ADS bekerja dengan baik.

9. Pembuangan Tanah

a. Pekerjaan pembuangan tanah dilakukan bersamaan dengan pekerjaan penggalian tanah dan jacking box.

b. Yang perlu diperhatikan pada saat pekerjaan excavasi tanah adalah excavasi tanah tidak boleh melebihi garis batas area yang sudah ditentukan sebelumnya oleh konsultan.

c. Pekerjaan excavasi harus selalu dimonitor karena ini berkaitan dengan pergerakkan relative box terhadap kelurusan baik arah vertical dan horizontal terhadap acuan yang sudah ditentukan. Apabila box cenderung bergerak ke atas maka posisi tanah bagian bawah harus edikit diganggu untuk adjust posisi box agar kembali ke posisi awal dan sebaliknya apabila box cenderung bergerak ke bawah maka posisi tanah bagian atas harus sedikit diganggu.

d. Siklus pembungan tanah dari dalam box keluar merupakan salah satu factor kritis yang mempengaruhi kecepatan jacking box.

10. Monitoring Control Geometry Box

a. Selama pekerjaan jacking berlangsung pergerakkan box pada arah x,y dan z harus selalu dimonitor baik dengan alat survey dan instrument laser beam.

b. Apabila terjadi penyimpangan harus segera dilaporkan kepada kosultan pengawas untuk segera diambil tindakan perbaikannya.

B. Penyambungan Segmen

1. Penyambungan segmen 2 dan segmen 3 Sliding dari area 4 ke area 3:

a. Install strand-strand penarik pada segmen yang akan ditarik b. Pasang anchor block beserta aksesoris sliding pada segmen

c. Tarik segmen dengan menggunakan dua buah jack 250 ton. Segmen di tarik hingga merapat ke stopper beam pada posisi yang sudah ditentukkan terlebih dahulu.

d. Tutup block out slidding tendon beserta dengan aksesorisnya dengan busa.

Sliding dari area 3 ke area 2

a. Install strand-strand penarik pada segmen yang akan ditarik. b. Pasang anchor block beserta aksesoris sliding pada segmen.

c. Tarik segmen dengan menggunakan dua buah Jack 250 ton. Segmen di tarik hingga merapat ke stopper beam pada posisi yang sudah ditentukan terlebih dahulu.

d. Rapatkan segmen 3 dengan segmen 2 dengan menggunakan jack 400 ton hingga jarak 10 cm dari segmen 2.

e. Pasang tendon 7s beserta aksessorisnya.

g. Setelah wet join mencapai kekuatan 28 Mpa, stressing tendon dengan menggunakan 2 Jack 150 Ton.

h. Pekerjaan jacking siap dilaksanakan.

2. Penyambungan segmen 3 dan segmen selanjutnya. Sliding dari area 4 ke area 3

a. Install strand-strand penarik pada segmen yang akan ditarik. b. Pasang anchor block beserta aksesoris sliding pada segmen.

c. Tarik segmen dengan menggunakan dua buah jack 250 ton. Segmen di tarik hingga merapat ke stopper beam pada posisi yang sudah ditentukan terlebih dahulu.

d. Tutup block out sliding tendon beserta dengan aksesorisnya dengan busa.

C. Safety Procedure

Untuk menjaga Keselamatan dan Kesehatan dari pekerja selama pekerjaan dilaksanakan ada bebrapa hal yang perlu diperhatikan, antara lain :

1. Selama proses peletakan dan penyusunan spacer dilarang ada orang yang berada di area penempatan pacer.

2. Setiap orang yang tidak berkepentingan dilarang berada di dekat hidraulik pump.

3. Pada saat pendorongan dilarang ada orang yang berada di atas block spacer.

D. Manajemen Traffic

Adapun manajemen traffic pada pembangunan underpass Cibubur anatara lain : 1. Selama pekerjaan Jacking berlangsung perkerasan jalan pada badan jalan tol

Gambar. Aspek K3 (Manajemen Trafic)

2. Apabila terjadi sliding harus segera diambil tindakan perbaikannya dan juga pengaturan trafficnya.

Urutan Pekerjaan :

1 Persiapan Lokasi. 2 Pemasangan

Steel Sheet Pile pada sekeliling lokasi Casting Yard 3 Dewatering Lokasi Casting Yard 4 Penggalian tanah di dalam lokasi Casting Yard

5 Pemasangan Ground Anchor untuk perkuatan Sheet Pile 6 Penggalian tanah hingga tercapai elevasi lantai Casting Yard yang dibutuhkan 7 Pemasangan Ground Anchor pada bagian lantai Casting Yard 8 Pengecoran pelat lantai Casting Yard

9 Pengecoran Massive Reaction Wall sebagai perletakan dari Hydraulic Jack 10 Pembuatan Box Tunnel 11 Pembuatan Box Penyayat 12 Pemasangan Hydraulic Jack

13 Pemasangan Anti Drag System pada bagian atas dan bawah Box 14 Pelaksanaan Jacked Box Tunnel 15 Pengambilan tanah dari dalam Box yang sudah tertanam

6. Kendala saat implementasi Pelaksanaan Jacked Box Tunneling.

Proyek pembangunan Underpass Cibubur ini termasuk kedalam proyek yang sangat besar dalam hal resikonya karena underpass ini dibangun pada elevasi sebesar ±2 meter dimana pada umumnya ±3 meter dikarenakan terbatasnya lahan pembebasan maka, resiko yang mungkin terjadi adalah runtuhnya tanah saat memasukkan box. Tetapi hal tesebut dapat ditangani dengan memberikan kayu disemua jacking yang ditumpu oleh reaction wall. Reaction wall tidak besar tetapi didukung oleh kabel prestress.

a. Gaya Dorong dapat menggulung permukaan Jalan Tol. b. Gaya Dorong yang bertambah besar dapat merusak Box. c. Kebutuhan Kapasitas Hidraulic Jack Berpotensi Bertambah.

d. Diperlukan Lokasi Jacking yang Efektif untuk Menahan Gaya Dorong pada Lokasi yang sangat Terbatas.

7. Manfaat Penggunaan Teknologi Jacked Box Tunneling.

a. Tidak membutuhkan ruang kerja yang luas. b. Tidak perlu menutup lalu lintas jalan Tol.

c. Pelaksanaan Pekerjaan dapat dilaksanakan selama 24 Jam dan tdk terkendala oleh mobilitas kendaraan.

BIODATA KEPALA PROYEK UNDERPASS CIBUBUR

Nama Lengkap Tempat Lahir Tanggal Lahir Email Telepon Alamat Nama Instansi Alamat Instansi

: Dwi Adi Sunarko : Jakarta

: 28 Juni 1978

: ffgrecords@gmail.com : 021- 8516290

: Bluebell Residence Blok FF 05 Sumarecon Bekasi, Medan Sumatera, Kota Bekasi 17132

: PT. Brantas Abipraya (Persero) : Jl. DI Panjaitan Kav. 14 Cawang

Penerapan Teknologi Grouting TAM (Tube A Machete)

pada Waduk Banjul Mati.

1. Informasi Proyek Waduk Banjul Mati

Proyek Waduk Banjul Mati dibangun untuk mendukung peningkatan produksi padi didaerah banyuwangi dan Situbondo. Tujuan dan Manfaat dibangunnya waduk ini adalah :

a. Supply untuk irigasi teknis seluas 1800 Ha. b. Penyediaan Air Baku sesesar 110 lt/det.

c. Potensi pembangkit microhidropower 340 KVA. d. Pengembangan Pariwisata dan konservasi air. Lingkup Pekerjaan terddiri dari :

a. Grouting pada Diversion Channel. b. Galian Spillway.

c. Galian main Dam dan Timbunan Cofferdam. d. Jalan Inspeksi dan ditreksi Kit.

e. GROUTING TAM pada Main dam dan Spillway. f. Jalan Inspeksi dan Hydromekanikal.

g. Timbunan Main Dam.

h. Perbaikan daerah Genangan.

i. Pekerjaan Electrikal (Powerhouse dan Jaringan Listrik). j. Renovasi Direksi Kit dan Landskap.

2. Latar Belakang Teknologi Grouting TAM (Tube A Manchete)

Lokasi Waduk secara geologi kurang memenuhi syarat. Kondisi geologi lokasi proyek didominasi oleh 2 produk endapan vulkanik muda yaitu endapan vulkanik Ijen Tua yang terdiri dari batuan sedimen gunung api, batu apung, tuff dan lava basalt dan endapan vulkanik Baluran yang terdiri dari lava basalt, batuan sedimen gunning api dan lahar. Kedua endapan tersebut ditutupi oleh endapan alluvial yang bersifat Unconsolidated. Untuk mengatasi hal tersebut perlu dilakukan perbaikan kondisi geologi dengan metode Grouting.

3. Tujuan penggunaan teknologi.

Syarat Lokasi waduk adalah kondisi tanah memenuhi syarat daya dukung dan stabil terhadap erosi (rembesan). Salah satu metode perbaikan pondasi pondasi adalah dengan melakaukan grouting di lokasi main dam dan dibagian hulu cofferdam.

Grouting merupakan perbaikan tanah dengan cara menginjeksikan bahan cair

yang akan mengisi semua retakan dan lubang. Grouting juga berfungsi untuk memperkuat formasi lapisan tanah dan sekaligus menjadikan lapisan tanah tersebut menjadi padat, sehingga mampu untuk mendukung beban bangunan yang direncanakan.

4. Inovasi Penyelesaian Masalah.

Usulan perbaikan pada proyek Bendungan Bajulmati:

Diapraghma Wall (seperti pada Waduk Wojonegoro). Namun ternyata tidak cocok diaplikasikan di Bajulmati karena kondisi Batuan berupa boulder.

Secand Pile (seperti pada Waduk Keuliling Aceh). Metode ini hanya bisa untuk kedalaman sampai 20m. Dimana kedalaman lebih dari 20 m dimana

akurasi kelurusan pengeboran diragukan, sehingga diperlukan diameter yang lebih besar.

Grouting TAM, menjadi metode perbaikan yang dipilih dan dianggap paling efektif untuk dilakukan sesuai keadaan geologi di Bajulmati.

Perbaikan di bajul mati diperlukan kedalaman sampai 60-70m, sedangkan secand pile hanya 20m atau diperlukan diameter yang sangat-sangat besar untuk diaplikasikan di Bajulmati. Ada masalah di pondasi bahwa terdapat palung- palung batuan tanah dengan tanah porous, hal ini dapat diatasi dengan perbaikan dari grouting upsteam dan grouting di downstream. Titik2 grouting (sebanyak 2250 titik) dengan total 30 km panjang grouting. Metode pelaksanan grouting terbagi menjadi dua metode yaitu metode downstage dan metode Upstage. Metode Downstage (Grouting kemudian dilanjutkan dengan pengeboran), Metode ini dilaksanakan dengan melakukan pengeboran lubang per stage(2.5 – 5m) sesuai arahan tenaga ahli geologi, digrouting mulai stage pertama kemudian dilanjutkan ke pengeboran stage berikutnya. Metode Upstage (kebalikan dari metode downstage), metode ini dilaksanakan dengan pengeboran terlebih dahuli, kemudian dilakukan grouting dari titik elevasi terdalam ke titik elevasi nol. digrouting mulai pada stage terakhir dan dilanjutkan dengan stage berikutnya (atasnya).

Kondisi geologi yang ada pada waduk Banjul mati :

a. Pada batuan dasar (Base Rock) terdiri dari jenis Lapilli Tuff, Tuffaceous Sand, dan Laharic.

b. Pada batuan Uncolidated Sediment (alluvial, jenis batuannya adalah River deposit yaitu berupa endapan sungai berukuran boulder hingga fine gravel yang looses dan highly permeability, lapisan ini terdapat dibawah muka preatic air tanah sehingga jenuh air. Endapan alluvial tersebut merupakan

endapan yang hardly groutable, karena sifatnya yang jenuh air dan mengalirkan air tanah.

Dari Uraian diatas, terlihat bahwa kondisi geologi pondasi Waduk Banjul Mati terdiri dari lebih dari satu jenis batuan dengan tingkat kerusakan geologi yang berbeda-beda. Hal ini terlihat jelas dengan besarnya angka permeabilitas. Kondisi geologi yang buruk tersebut (porous) dapat menyebabkan menurunnya daya dukung tanah/batuan dan memperbesar terjadinya rembesan air mellalui bawah pondasi waduk.

Pada lokasi dasar sungai (riverbed) terdapat endapan sungai berukuran boulder hingga fine gravel yang bersifat lepas dan mudah runtuh. Kondisi batuan ini menyebabkan pengeboran dan pemasangan packer sulit untuk dilaksaanakan, sehingga dipilih grouting dengan metode Tube A Manchete (TAM).

5. Metode Pelaksanaan Teknologi Grouting TAM. a. Persiapan lahan

Lahan yang akan dikerjakan dikupas terlebih dahulu menggunakan excavator. Areal kerja harus bersih dari semak, rumput, pohon, batuan, dan sampah lainnya.

b. Pengeboran lubang 66-73 mm tiap stage 5 meter dengan Rotary

Drilling Holes.

Pelaksanaan pengeboran dilakukan di lokasi yang sesuai dengan grouting pattern yang telah ditetapkan, dimulai dari lubang primer, sekunder dan yang terakhir tersier. Kondisi batuan yang tidak stabil (mudah runtuh), menyebabkan pengeboran sulit dilakukan langsung hingga kedalaman yang diinginkan sehingga dilakukan pemasangan casing pengaman agar dinding lubang bor tidak runtuh.

No. Jenis Alat Gambar 1 Mesin Bor

2 Pompa Bor

3 Stang Bor/ Drilling Rod 66-73 mm

4 Pipa Casing 89 mm

5 Core Barel & Bit 6 Tripod

7 Air Hose 8 Water Sifel

8 Peralatan Lain (Kunci, Pipa, dll)

Tahapan pelaksanaan :

a. Pengeboran dimulai dengan Ø 66-73 mm dari kedalaman 0.00 m hingga 2.50 atau 5.00 m tergantung kondisi batuan.

b. Water Pressure Test (WPT).

c. Pemasangan casing Ø 83-89 mm hingga kedalaman 5.00 m termasuk membersihkan kotoran didalam casing.

d. Pemasangan casing dan pekerjaan WPT dengan pengeboran Ø 66-73 mm kembali ke stage 2 (kedalaman 5-7, 5 atau 10 m).

e. Pemasangan casing Ø 83-89 mm dan melakukan pengeboran kembali pada kedalaman 5-10 m serta membersihkan kotoran didalam casing.

f. Pengeboran Ø 66-73 mm untuk stage 3 (kedalaman 10-15 m) dan seterusnya diikuti dengan pemasangan casing hingga kedalaman 40 m.

c. Uji kelulusan air / Water Pressure Test (WTP)

Water Pressure Test (WPT) dilakukan untuk menentukan besarnya angka kelulusan air dalam batuan/tanah (lugeon value) serta untuk mengetahui besarnya angka koefisien permeabilitas dalam batuan tersebut.Angka ini akan dipergunakan untuk menentukan komposisi material grouting dan tekanan yang dipakai.

No. Jenis Alat Gambar 1 Pompa Tekanan

2 Packer Set

3 Pipa Injeksi & Selang Injeksi 4 By Pass Assy

5 Flow Meter 6 Pressure Gauge 7 Stop Watch

Tahap 1 Tahap 2 Tahap 3, dst

- 5.00 - 5.00 - 5.00

- 10.00 - 10.00 - 10.00

- 15.00 - 15.00 - 15.00

- 20.00 - 20.00 - 20.00

Setelah dilakukan pengeboran stage 1, kemudian dilaksanakan pekerjaan Water Pressure Test (WPT) stage 1

Water Pressure Test stage 2 dilaksanakan setelah pekerjaan pemasangan casing stage 1 dan pengeboran stage 2, dst

Stage 3, dst, WPT dilaksanakan setelah pemasangan casing stage di atasnya dan pengeboran stage yang akan dilakukan WPT

Tahapan pelaksanaan Water Pressure Test (WPT) :

a. Pengeboran stage 1 yaitu kedalaman 0-5 m, kemudian dilaksanakan pekerjaan WPT stage 1 yaitu test air dengan tekanan tinggi untuk mengetahui nilai kelulusan air, Lugeon (LU).

b. WPT stage 2 (5-10 m) bisa dilaksanakan setelah pekerjaan pemasangan casing kedalaman 0-5 m dan pengeboran stage 2 (kedalaman 5-10 m). c. Untuk stage 3 dan seterusnya WPT dilaksanakan seperti langkah

d. Pengeboran lubang kembali dengan pipa casing Ø 83-89 mm

Lubang dibor kembali dengan ukuran pipa yang lebih besar yaitu dengan pipa casing Ø 83-89 mm, pengeboran dilakukan tiap stage dengan

kedalaman 5 meter.

e. Pembersihan lubang bor.

Pembersihan lubang bor kembali dari tanah dan kotoran akibat pengeboran yang tertimbun dilubang, untuk kemudian dipasang pipa dan dilakukan pregrout.

f. Pemasangan pipa manset dari pipa PVC perforated Ø 1½“ dan pemasangan pipa tremi untuk pregrout.

Pada tahap ini dilakukan modifikasi terhadap metode TAM.

Pekerjaan grouting diawali dengan pengeboran dan pengujian tekanan air dan dilanjutkan dengan pemasangan pipa manchette Ø 56 mm yang terbuat dari pipa air PVC 2‟‟ yang digunakan sebagai lubang grouting. Pipa manchette tersebut yang dipasang sebagai casing pada setiap interval 0,5 m dilengkapi

lubang perforated 4 buah dengan posisi berseberangan. Lubang ditutup sementara dengan vynil tape.

Tahapan pelaksanaannya :

a. Merekatkan selang pre-grout di luar pipa manchetteuntuk pelaksanaan pregrouting.

b. Memasukan pipa manchette Ø 56 mm kedalam lubang bor. Pipa manchette dilengkapi lubang perforasi Ø 8 mm yang ditutup dengan vynil tape. Panjang pipa manchette ± 4 m.

c. Penyambungan antar pipa manchette menggunakan lem pipa yang pelaksanaanya harus cepat agar sambungan antar pipa manchette lebih kuat

d. Pipa manchette dimasukan kedalam lubang bor hingga kedalaman yang ditetapkan.

e. Setelah pemasangan pipa manchette selesai, lubang pipa manchette ditutup dengan vynil tape, agar tidak ada kotoran yang masuk ke dalam lubang pipa manchette.

g. Injeksi semen pregrout dengan perbandingan 1:1 dan secara simultan mengangkat pipa casing dan pipa tremi.

Tahap 1 Casing diangkat Pregrout Tahap 2 Casing diangkat Pregrout Tahap 3, dst - 5.00 - 5.00 - 5.00 - 10.00 - 10.00 - 10.00 - 15.00 - 15.00 - 15.00 Pregrout Casing - 20.00 - 20.00 - 20.00

Setelah casing terpasang hingga dasar lubang kemudian dimasukkan pipa manset dan pipa tremi yang telah dibuat lubang anulus dan ditutup dengan isolasi ke dalam lubang bor, selanjutnya semen kental dipompakan ke dasar lubang lewat pipa tremi

Setelah diperkirakan semen telah mengisi dasar lubang, pipa tremi dan casing diangkat sedikit demi sedikit ke atas sambil memompakan semen kental lewat pipa tremi sehingga semen terus mengisi lubang bor

Tahap selanjutnya adalah terus memompakan semen kental ke dalam lubang lewat pipa tremi sambil terus diangkat bersama casing hingga semua pipa tremi dan casing terangkat ke permukaan dan semen penuh hingga permukaan lubang

Pre-grout adalah proses pengisian material semen dan air untuk mengisi rongga antara casing bor dan pipa Manchette. Tahap pelaksanaan pregrout sebagai

berikut :

a. Setelah pengeboran dan casing terpasang hingga dasar lubang, pipa tremi dan pipa Manchette yang telah dibuat lubang perforated dimasukkan dan ditutup dengan isolasi kedalam lubang bor, selanjutnya semen milk yang kental dipompakan ke dasar lubang lewat pipa tremi.

b. Setelah diperkirakan semen milk telah mengisi dasar lubang, pipa tremi dan casing diangkat sedikit demi sedikit keatas sambil memompakan semen milk yang kental lewat pipa tremi sehingga semen terus mengisi lubang bor.

c. Tahap ketiga dan selanjutnya adalah terus memompakan semen milk yang kental kedalam lubang lewat pipa tremi sambil terus diangkat bersama casing hingga semua pipa tremi dan casing terangkat ke permukaan dan semen milk penuh hingga permukaan lubang.

h. Persiapan campuran grouting

a. Komposisi Campuran Groutinng

Bahan grouting yang digunakan berupa material suspense. Material yang dipakai adalah semen dan bahan tambahan berupa pasir halus, bentonit atau bahan sejenisnya. Air sebagai bahan cairan yang dipakai sebagai pencampur semen, harus