TESIS

OLEH

NAQASYA ASYRORI SIDABUTAR 147025017/ TI

F A K U L T A S T E K N I K UNIVERSITAS SUMATERA UTARA

MEDAN

2018

Diajukan Sebagai Salah Satu Syarat untuk Memperoleh Gelar Magister Teknik

dalam Program Studi Teknik Industri pada Fakultas Teknik Universitas Sumatera Utara

OLEH

NAQASYA ASYRORI SIDABUTAR 147025017/ TI

F A K U L T A S T E K N I K UNIVERSITAS SUMATERA UTARA

MEDAN

2018

PANITIA PENGUJI TESIS

Ketua : Prof. Dr. Ir. A. Rahim Matondang, MSIE.

Anggota : 1. Dr. Ir. Juliza Hidayati, MT

2. Prof. Dr. Ir. Sukaria Sinulingga, M.Eng 3. Prof. Dr. Ir. Harmein Nasution, MSIE.

4. Ir. Nazaruddin, MT, Ph.D

MAINTENANCE

Nama Mahasiswa : Naqasya Asyrori Sidabutar Nomor Pokok : 147025017

Program Studi : Teknik Industri

Menyetujui, Komisi Pembimbing

(Prof. Dr. Ir. A. Rahim Matondang, M.SIE) Ketua

(Dr. Ir. Juliza Hidayati, MT) Anggota

Ketua Program Studi

(Ir. Nazaruddin, M.T, Ph.D)

Dekan

(Ir. Seri Maulina, M.Si, Ph.D)

Dengan ini saya menyatakan bahwa tesis yang berjudul :

USULAN PERBAIKAN UNTUK MENGURANGI WASTE WAITING DAN PENGELOLAAN SPARE PART PADA AKTIVITAS PERAWATAN

MESIN SCREW PRESS MENGGUNAKAN KONSEP LEAN

MAINTENANCE

adalah benar hasil karya saya sendiri dan belum dipublikasikan oleh siapapun sebelumnya. Sumber-sumber data dan informasi yang digunakan telah dinyatakan secara benar dan jelas.

Medan, November 2018 Yang Membuat Pernyataan,

Naqasya Asyrori Sidabutar NIM : 147025017/TI

ABSTRAK

Menghadapi persaingan pasar global dalam bidang manufaktur yang semakin ketat, perusahaan dituntut untuk selalu menyesuaikan kondisi pasar yang sangat fluktuatif memaksa para pelaku bisnis untuk selalu menjalankan proses bisnisnya dengan tingkat produktivitas yang tinggi Produktivitas yang tinggi dapat dicapai dengan menerapkan konsep lean, konsep ini dewasa ini telah banyak diaplikasikan di perusahaan. Aktivitas pemeliharaan merupakan aktivitas yang terfokus pada tujuan untuk menghindari terjadi peralatan yang tidak berfungsi sebagaimana mestinya dan memperbaiki mesin serta peralatan yang rusak atau tidak dapat melakukan unjuk kerja dengan baik.

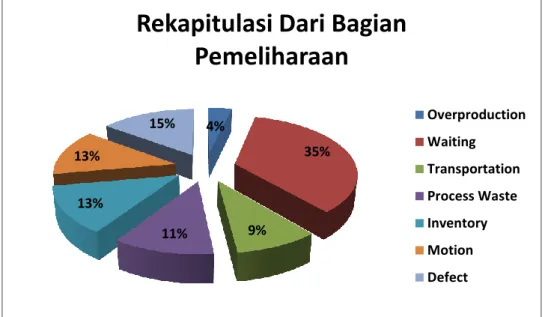

Pabrik Palm Kernel Sei Mangkei (PKSMK) PTPN III dalam kegiatan produksi mempunyai beberapa unit mesin pengolah dan material handling seperti jembatan timbang, loading bay, blower hisapan, elevator, conveyor, silo inti, bunker,elevator, screw press, scraper, pompa minyak dan compressor, dengan jam kerja nonstop, maka efektifitas dan effisiensi dalam melakukan proses produksi sangat Salah satunya adalah menghindari hal-hal yang dapat mengganggu jalannya proses produksi. Salah satu hal yang dapat mengganggu proses produksi adalah aktivitas perbaikan pada mesin. Berdasarkan penelitian pendahuluan 35% waste terjadi pada proses menunggu di aktivitas perawatan.

kondisi tersebut, maka penelitian dilakukan untuk menurunkan aktivitas waiting untuk mengurangi maintenance lead time di aktivitas perawatan mesin screw press menggunakan konsep lean maintenance.

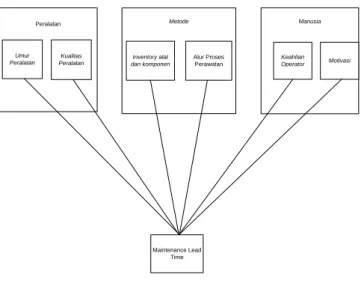

Dari hasil analisis lean assesment, faktor peralatan dan metode menjadi penyebab tinggi nya maintenance lead time. Berdasarkan perhitungan reliability centered spares(RCS), Body cage, Feed cage, Feed worm dan Main shaft menjadi komponen kritis. Dengan melakukan perbaikan sistem perawatan terjadi peningkatan efisinesi perawatan sebesar 72,97%

Kata Kunci: Aktivitas Perawatan mesin, Screw Press, Maintenance Lead Time.

ABSTRACT

Maintaining production machinery appears to be an avoidable activity because it affects the production process at factory floor. If maintenance didn’t perform properly it will result in machine and equipment breakdowns so production capacity and quality of the product cannot be achieved. Machine breakdown will reduce its availability and affecting in productivity.

PT. Padasa Enam Utama is a company engaged in plantation and palm oil mill. To process fruit bunches into crude palm oil and kernel, the company use a variety machines and equipment such as Boiler, Sterilizer, Hoisting Crane, Thresher, Digester, Screw Press, Oil Purifier, Ripple Mill, Hydrocyclone etc. To maintaining machines and equipment the company applying corrective maintenance system, which is to do the restoration work after the item has failed.

For continuous process such in palm oil mill, the system is ineffective because if there’s failure in any of the machine would interfere in production process even stop processing completely.

Based on these condition, therefor this study is to design the maintenance system mostly for critical machine and its components using Reliability Centered Maintenance (RCM) and Reliability Engineering (RE) method.

Based on the analysis using Pareto’s diagram founded that the critical machines is screw press due components critical i.e: Hand Worm Screw, Handle Shaft, Cylinder Press, Hand Worm Lethening, and Bearing. Maintenance system and operating prosedures were design based on task selection time directed (TD) and condition directed (CD) and MTTF values were used to design critical component replacement schedule.

Keyword : Reliability Centered Maintenance, Reliability Engineering, Mean time to Failure, Standard Operating Prosedures

Naqasya Asyrori Sidabutar lahir di Medan pada tanggal 22 Agustus 1991 dari pasangan Bapak Drs. H. M Yasin Sidabutar, M.Si. dan dan Ibu Hj. Nilam Cahaya Hasibuan, M.Pd. Penulis memiliki tiga orang saudara kandung yaitu dr.

Nurul Hadina Sidabutar, Nilfan Yasri Sidabutar, S.E dan dr. M Sufi Sidabutar.

Penulis memiliki istri bernama Tarida Yanti Nasution, M.Kom dan seoarang anak M. Nazhim Asy’ari Sidabutar.

Penulis menyelesaikan pendidikan sekolah dasar pada tahun 2003 di SD Swasta Al-Ulum Medan, menyelesaikan pendidikan sekolah menengah pertama pada tahun 2006 di SMP Negeri 6 Medan, menyelesaikan pendidikan sekolah menengah atas pada tahun 2009 di SMA Negeri 5 Medan, dan menyelesaikan pendidikan pada tahun 2014 di Universitas Sumatera Utara dengan Program Studi Teknik Industri.

Penulis saat ini aktif dalam bidang pendidikan sebagai Koordinator Pendidikan di Yayasan Perguruan Islamiyah Nurul Hadina. Yayasan ini memiliki unit pendidikan mulai dari TK sampai SMA.

Puji dan syukur penulis panjatkan ke hadirat Allat SWT atas rahmat dan karunia-Nya sehingga penulis dapat menyelesaikan tesis ini dengan judul “ Usulan Perbaikan Untuk Mengurangi Waste Waiting dan Pengelolaan Spare Part Pada Aktivitas Perawatan Mesin Screw Press Menggunakan Konsep Lean Maintenance”. Penelitian ini diharapkan dapat menjadi salah satu masukan untuk perusahaan, dalam rangka peningkatan efektifitas dan efisiensi dalam bidang perawatan mesin.

Penulis menyampaikan rasa terima kasih yang sebesar-besarnya kepada seluruh pihak yang telah membantu penulis, baik dalam penelitian, proses penyusunan tesis, maupun selama menjalankan S2 ini. Terima kasih kepada Ir.

Seri Maulina, M.Si, Ph.D selaku Dekan Fakultas Teknik Universitas Sumatera Utara. Ir. Nazaruddin, MT, Ph.D selaku Ketua Jurusan Teknik Industri Program magister Universitas Sumatera Utara dan pembimbing utama yang telah banyak memberikan dukungan, arahan, dan petunjuk dalam penyelesaian tesis ini. Prof.

Dr. Ir. Rahim Matondang, MSIE dan sebagai anggota komisi pembimbing Dr. Ir.

Juliza Hidayati, MT yang telah banyak membantu dalam memberikan dukungan, arahan, serta petunjuk dalam penyelesaian tesis ini.

Prof. Dr. Ir. Sukaria Sinulingga, MT, Prof. Dr. Ir. Harmein Nasution, MSIE dan Ir. Nazaruddin, MT, Ph.D sebagai tim penguji yang telah banyak memberikan masukan serta saran yang membangun dalam menyempurnakan tesis ini. Direktur PTPN III yang memberikan ijin kepada penulis untuk melaksanakan penelitian di PKSMK PTPN III dan membantu penulis dalam mengumpulkan data-data yang dibutuhkan selama penelitian. Seluruh jajaran pimpinan, staff dan karyawan di PKSMK PTPN III atas bantuan dan kerjasamanya hingga penulis dapat menyelesaikan tesis ini.

Staf di Magister Teknik Industri yang telah membantu penulis dalam memberikan informasi mengenai perkuliahan dan pelaksanaan tesis. Teman- teman

yang telah banyak membantu penulis. Sahabat-sahabat penulis di Magister Teknik Industri USU Terima kasih atas kerjasamanya dan kerelaan waktu untuk berbagi kisah suka dan duka selama proses perkuliahan dan penyelesaian tesis ini. Orang yang terus membantu dan mendukung saya tanpa henti saudari khairunnisa dalam menyelesaikan tesis ini.

Penulis menyadari masih terdapat banyak kelemahan dan kekurangan pada laporan penelitian ini.Sesungguhnya kekhilafan ada di manusia dan kesempurnaan hanya milik Allah SWT.Penulis mengharapkan saran dan kritik yang bersifat membangun untuk perbaikan di masa mendatang. Akhir kata, penulis berharap semoga laporan ini dapat memberikan manfaat bagi semua pihak.

Medan, November 2018

Penulis

DAFTAR ISI

ABSTRAK ... i

ABSTRACT ... ii

RIWAYAT HIDUP ... iii

KATA PENGANTAR ... iv

LEMBAR PERNYATAAN ... vi

DAFTAR ISI ... vii

DAFTAR TABEL ... xiii

DAFTAR GAMBAR ... xiv

DAFTAR LAMPIRAN ... xv

BAB 1 PENDAHULUAN 1.1. Latar Belakang Permasalahan ... 1

1.2. Perumusan Masalah ... 5

1.3. Tujuan Penelitian... 5

1.4. Asumsi dan Batasan Masalah ... 6

BAB 2 TINJAUAN PUSTAKA 2.1 Lean Maintenance ... 8

2.2 Waste (Pemborosan) ... 10

2.3 Non Value-Adding Activity ... 13

2.4 Faktor Penyebab Waste ... 14

2.5 Perawatan (Maintenance) ... 14

2.5.1 Tujuan Perawatan ... 15

2.5.2 Pengklasifikasian Perawatan ... 15

2.5.2.1 Preventive Maintenance ... 17

2.5.2.2 Corrective Maintenance ... 18

2.6 Pola Distribusi Data ... 19

2.6.1. Pola Distribusi Normal ... 19

2.6.2. Pola Distribusi Lognormal ... 21

2.6.3. Pola Distribusi Eksponensial ... 23

2.6.4. Pola Distribusi Weibull ... 24

2.7 Reliability Centered Spares (RCS) ... 26

2.8 Maintenance Value Stream Maping (VSM) ... 29

2.8.1. Framework (Kerangka) ... 30

2.8.2. Current State Map ... 32

2.8.3. Fishbone Diagram ... 32

2.8.4. 5s dan Standart Operational Procedure (SOP) ... 34

2.8.5. Future State Map ... 36

2.9 Teknik Sampling... 37

2.9.1. Probability Sampling ... 38

2.9.2. Non Probability Sampling ... 42

2.10 Metode Penentuan Jumlah Sampel ... 44

2.11 Uji Validitas dan Reliabilitas ... 46

2.11.1 Uji Validitas ... 46

2.11.2 Uji Reliabilitas ... 47

2.12 Uji ANAVA ... 52

2.13.Uji ANAVA Satu Arah ... 53

2.14.Review Hasil Penelitian ... 54

2.14.1. Lean Maintenance Diterapkan Untuk Efisiensi untuk meningkatkan Efisiensi Pemeliharaan di Pembangkit Listrik Termoelektrik ... 54

2.14.2 Lean Maintenance Mengurangi Scrap dan WIP Pada sistem Manufaktur: Studi Kasus di Pabrik Kabel Power (Lean model to reduce scraps and WIP in Manufacturing system: case study in power cables factory). ... 56

2.14.3 Manajemen Perawatan Dan Praktik Lean Manufacturing Di Sebuah Perusahaan Yang Menghasilkan Produk Mentega Maintenance Management And Lean Manufacturing Practices In A Firm Which Produces Dairy Products) ... 57.

2.14.4 Tahapan Lean Maintenance (Lean Maintenance Roadmap) ... 59

2.14.5 Konsep Lean untuk Proses Pemeliaharaan (Lean Thinking for a Maintenance Process) ... 60

I 2.14.6 Strategi Lean and Green: The Lean and Green House and Maturity Deployment Model (Lean and Green Strategy: The Lean and Green House and Maturity Deployment Model ... 61

2.15 Faktor Penyebab Maintenance Lead Time Tinggi ... 63

2.15.1 Review Penelitian Terdahulu ... 63

2.15.2 Hasil Diskusi ... 65

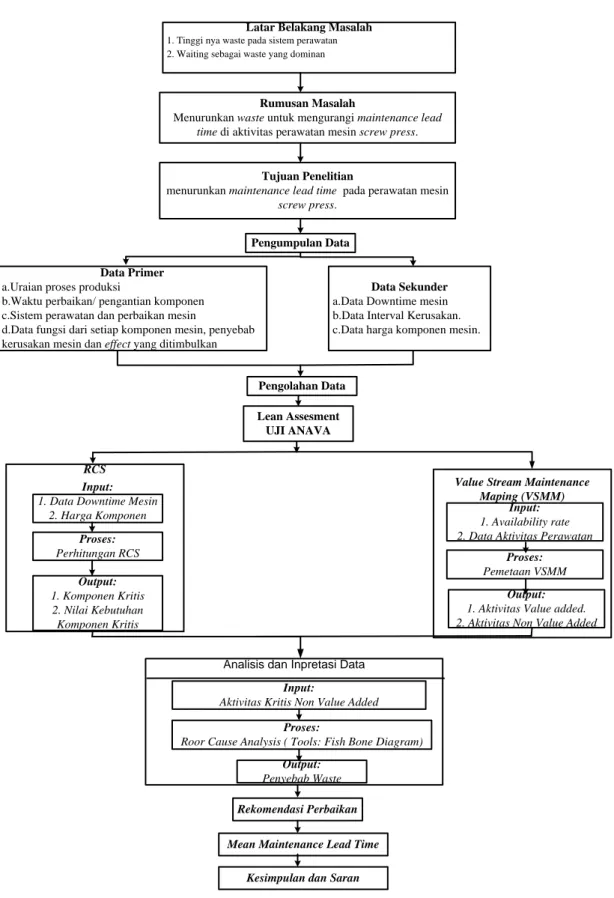

BAB 3 KERANGKA KONSEPTUAL 3.1. Kerangka Konseptual ... 66

3.2. Defenisi Variabel Operasional ... 67

BAB 4 RANCANGAN PENELITIAN 4.1. Tipe Penelitian ... 68

4.2. Lokasi Penelitian ... 68

4.3. Metodologi Penelitian ... 68

4.3.1. Pengumpulan Data ... 70

4.3.2. Pengolahan Data ... 71

4.3.3. Analisa dan Perancangan ... 71

4.3.4. Kesimpulan dan Saran ... 71

BAB 5 PENGUMPULAN DAN PENGOLAHAN DATA 5.1. Pengumpulan Data... 72

5.1.2. Data ANAVA ... 72

5.1.3. Data Frekuensi Kerusakan Komponen Mesin Press ... 74

5.1.4. Daftar Harga Komponen Mesin Press ... 74

5.1.5. Data Reliability Centered Spares (RCS) ... 75

5.1.6. Biaya Pemesanan ... 76

5.1.7. Biaya Penyimpanan ... 76

5.2. Pengolahan Data ... 77

5.2.1. Lean Assesment ... 77

5.2.2. Perhitungan Koefisien Korelasi ... 82

5.2.3. Pemilihan Komponen Kritis ... 83

5.2.4. Klasifikasi Komponen ... 86

5.2.5. Penentuan Pola Distribusi Kerusakan ... 86

5.2.6. Perhitunan Mean Time to Failure... 89

5.2.7. Perhitungan Kebutuhan Komponen ... 90

5.2.8. Penentuan Nilai Service Level dan Stock Level ... 92

5.2.9. Perhitungan EOQ Perusahaan ... 93

5.2.10.Maintenance Value Stream Map ... 96

BAB 6 ANALISIS DAN PERANCANGAN 6.1. Analisis ... 98

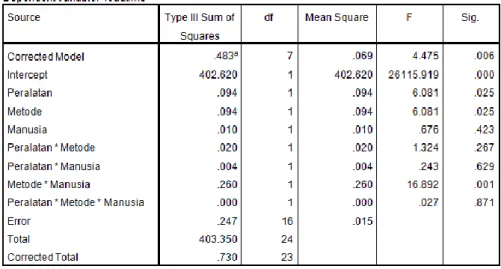

6.1.1. Analisis ANAVA... 98

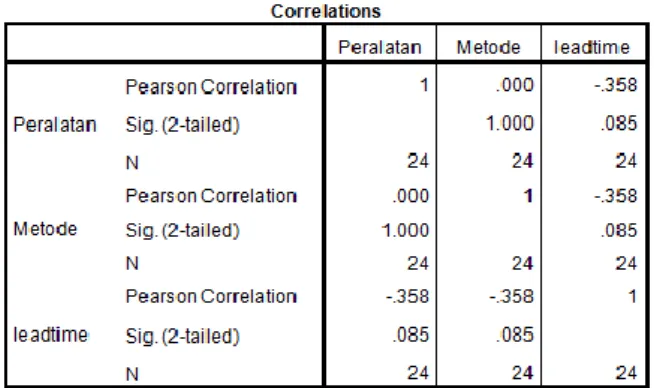

6.1.2. Analisis Korelasi ... 98

6.1.4. Analisis Kebtuhan Komponen Berdasarkan EOQ ... 69 6.1.5. Analisis Maintenance Value Stream Map ... 100 6.2. Perancangan Usulan ... 102

BAB 7 KESIMPULAN DAN SARAN

7.1. Kesimpulan ... 104 7.2. Saran ... 105 DAFTAR PUSTAKA

DAFTAR TABEL

Tabel Judul Halaman

2.1 Critical Index ... 27

2.2. Standar Performansi ... 29

2.3. Faktor-Faktor Penyebab Maintenance Lead Time ... 64

2.4. Defenisi Variabel Operasional ... 65

3.1. Defenisi Variabel Operasional ... 67

5.1. Hasi Hasil Pengamatan Pengukuran Maintenance Lead Time ... 73

5.2. Frekuensi Kerusakan Komponen Mesin First Press. ... 74

5.3. Daftar Harga Komponen Mesin Press ... 75

5.4. Hasil Diskusi RCS ... 75

5.5. Rincian Biaya Pemesanan Komponen ... 76

5.6. Rincian Biaya Penyimpanan ... 77

5.7. Worksheet Komponen Kritis ... 85

5.8. Klasifikasi Komponen Kritis ... 86

5.9. Interval Waktu Kerusakan Komponen Kritis (Menit) ... 87

5.10. Uji Distribusi Interval Kerusakan ... 89

5.11. Hasil Iterasi Poisson ... 92

5.12. Kebutuhan Komponen dan Part dan Stock Level ... 93

5.13. Perkiraan Jumlah Permintaan Komponen Kritis Tahun 2017 ... 94

5.14. Hasil Perhitungan Q Oprtimal ... 94

5.15. Hasil Perhitungan Safety Stock ... 95

5.16. Reorder Point Komponen Kritis ... 96

5.17. Analisis Aktivitas Current State Map ... 97

6.1

. Kebutuhan Komponen dan Stock Level ...

996.2. Hasil Perhitungan Q Optimal ... 99

6.3. Hasil Perhitungan Safety Stock ... 99

6.4. Reorder Point Komponen Kritis ... 100

6.5. Analisis Aktivitas Current State Map ... 100

Tabel Judul Halaman 6.6. Analisis Aktivitas Future State Map ... 103 6.7. Perbandingan Future State Map dengan Current State Map ... 104

DAFTAR GAMBAR

Gambar Judul Halaman

1.1 Rekapitulasi Identifikasi Waste ... 4

2.1. Lean Entreprise ... 8

2.2. Kurva Distribusi Normal ... 20

2.3. Kurva Distribusi Lognormal... 21

2.4. Kurva Distribusi Eksponensial ... 23

2.5. Kurva Distribusi Weibull ... 24

2.6. Tahapan MVSM ... 30

3.1. Kerangka Konseptual Penelitian ... 67

4.1. Blok Diagram Penelitian ... 69

5.1. Hasil Plot Data ... 78

5.2. Hasil Uji Hipotesiss ANAVA Menggunakan SPSS. ... 79

5.3. Hasil Uji Korelasi Menggunakan SPSS ... 75

5.4. Current State Map Aktivitas Perawatan Mesin Screw Press ... 96

6.1

.

Future State Map...

102DAFTAR LAMPIRAN

Lampiran Judul Halaman

1 Tabel Fungsi Gamma ... 106

2 Tabel Normal ... 107

3 Grafik Keandalan untuk masing-masing komponen ... 108

4 Tabel Poisson ... 117

5 Tabel Distribusi F ... 120

BAB 1 PENDAHULUAN

1.1. Latar Belakang Permasalahan

Menghadapi persaingan pasar global dalam bidang manufaktur yang semakin ketat, perusahaan dituntut untuk selalu menyesuaikan kondisi pasar yang sangat fluktuatif memaksa para pelaku bisnis untuk selalu menjalankan proses bisnisnya dengan tingkat produktivitas yang tinggi. Produktivitas yang tinggi dapat dicapai dengan menerapkan konsep lean, konsep ini telah banyak diaplikasikan di perusahaan. Konsep lean thinking telah diadopsi oleh hampir semua perusahaan-perusahaan baik dibidang manufaktur maupun jasa. Dengan konsepnya. yang merupakan suatu pendekatan sistematik untuk mengidentifikasi dan menghilangkan waste atau aktivitas-aktivitas yang tidak bernilai tambah (non value added) serta menciptakan aliran yang lancar di seluruh aktivitas yang ada demi usaha melakukan perbaikan secara terus menerus (continuous improvement) pada perusahaannya.

Sebagai perusahaan besar yang menciptakan Kawasan Ekonomi Khusus (KEK) Sei Mangkei, PTPN III harus bisa menyuplai bahan baku sesuai dengan permintaan pasar sehingga para pelaku bisnis tertatik untuk berinvestasi di KEK Sei Mangkei. Salah satu nya yaitu Pabrik Kernel Sei Mangkei (PKSMK) yang menghasilkan kernel oil sebagai bahan baku dari PT. Unilever Oleochemcical.

PKSMK harus bisa memastikan ketersediaan bahan baku sehingga KEK Sei Mangkei dapat berkembang sesuai rencana.

Aktivitas pemeliharaan merupakan aktivitas yang terfokus pada tujuan untuk menghindari terjadi peralatan yang tidak berfungsi sebagaimana mestinya dan memperbaiki mesin serta peralatan yang rusak atau tidak dapat melakukan unjuk kerja dengan baik. Dalam kenyataannya, hampir di semua perusahaan besar telah mempunyai departemen pemeliharaan sebagai fungsi kerja yang terpisah dengan didukung suatu manajemen pemeliharaan yang handal dan terstruktur. Namun di departemen pemeliharaan masih banyak pula yang melakukan aktifitas pemeliharaan tanpa memperhatikan apakah kegiatan-kegiatan yang dilakukan merupakan waste atau tidak. Biasanya di banyak perusahaan yang lebih diutamakan adalah aplikasi konsep lean dalam kegiatan produksi saja, tanpa memikirkan bahwa kegiatan pemeliharaan juga perlu didekati dengan konsep lean agar dapat lebih mengoptimalkan pengurangan waste pada suatu perusahaan.

Menurut Gaspersz (2007), waste merupakan segala aktivitas kerja yang tidak memberikan nilai tambah dalam proses transformasi input menjadi output sepanjang value stream. Di dalam lean maintenance, waste digunakan untuk mengeliminasi pada setiap area perawatan yang mencakup value stream dalam aktivitas perawatan dalam sebuah perusahaan. Eliminasi waste dilakukan untuk mencapai tujuan yaitu meminimasi usaha manusia, meminimasi inventori, meminimasi waktu untuk mengembangkan proses produksi dan waktu untuk memenuhi permintaan pelanggan seefisien mungkin. Dengan begitu upaya mengeliminasi waste diyakini mampu menstimulasi keunggulan bersaing perusahaan.

Pabrik Palm Kernel Sei Mangkei (PKSMK) PTPN III dalam kegiatan produksi mempunyai beberapa unit mesin pengolah dan material handling seperti jembatan timbang, loading bay, blower hisapan, elevator, conveyor, silo inti, bunker,elevator, screw press, scraper, pompa minyak dan compressor, dengan jam kerja nonstop, maka efektifitas dan effisiensi dalam melakukan proses produksi sangat perlu dilakukan. Salah satunya adalah menghindari hal-hal yang dapat mengganggu jalannya proses produksi. Salah satu hal yang dapat mengganggu proses produksi adalah aktivitas perbaikan pada mesin. Karena pemeliharaan atau perbaikan dilakukan dengan menghentikan proses produksi, sehingga hal tersebut akan mengganggu jalannya produksi kernel oil dan akan menimbulkan banyak kerugian apabila sistem pemeliharaan di perusahaan ini tidak diatur secara effektif dan effisien. Dengan kondisi proses produksi perusahaan seperti yang telah dijelaskan sebelumnya, tanpa adanya suatu sistem manajemen pemeliharaan yang baik serta terstruktur, maka usaha perusahaan yang menginginkan suatu perbaikan secara terus menerus (continuous improvement) akan sulit dicapai.

Oleh karena itu, menurut Seher (2015) manajemen pemeliharaan telah menjadi isu yang krusial. Manajemen pemeliharaan yang memungkinkan seseorang untuk melakukan perawatan lebih produktif, adalah sistem manajemen dengan cara yang direncanakan dan sesuai peraturan, dengan perencanaan dan penjadwalan yang baik, dimungkinkan untuk menghemat biaya perawatan dan untuk memastikan daya saing meningkat .Banyak konsekuensi yang akan ditimbulkan jika sistem pemeliharaan serta perbaikan di suatu perusahaan tidak

dijalankan secara baik. Konsekuensi itu antara lain, konsekuensi biaya yang meliputi biaya perbaikan peralatan, biaya kehilangan produksi, biaya kehilangan material dalam proses, dan biaya tenaga kerja untuk perbaikan itu sendiri, serta konsekuensi penurunan mutu produk akibat berkurangnya keandalan (reliability) suatu peralatan dalam unjuk kerjanya. Dengan latar belakang pentingnya penerapan lean maintenance serta kondisi perusahaan yang dituntut untuk selalu melakukan produksi dengan performansi tinggi, maka dilakukanlah penelitian ini.

Berdasarkan hasil wawancara awal dengan staff pemeliharaan PKSMK PTPN III, dilakukan rekapitulasi identifikasi Waste yang terjadi di bagian pemeliharaan dapat dilhat pada Gambar 1.1:

Gambar 1.1 Rekapitulasi Identifikasi Waste

Berdasarkan gambar di atas permasalahan yang sering terjadi adalah waste untuk jenis aktivitas waiting dimana fakta yang terjadi dilapangan adalah terjadi proses menunggu komponen, menunggu dokumentasi peralatan dan tidak tersedianya komponen sehingga meningkatkan waktu perbaikan setiap kerusakan.

4%

35%

11% 9%

13%

13%

15%

Rekapitulasi Dari Bagian Pemeliharaan

Overproduction Waiting Transportation Process Waste Inventory Motion Defect

Berdasarkan fenomena yang terjadi, manajemen inventory merupakan hal yang penting untuk menghilangkan waiting pada proses perawatan mesin. Dengan menghilang waiting padaa aktivitas perawatan maka maintenance lead time (MLT) dapat berkurang. Penelitian ini bertujuan untuk memperbaiki aktivitas perawatan berdasarkan konsep lean maintenance untuk dapat mengurangi MLT dengan mempertimbangkan faktor-faktor yang dapat mengurangi waste waiting.

Dengan adanya aktivitas pemeliharaan yang effektif sesuai kaidah lean, diharapkan dapat mengurangi kerugian-kerugian akibat rusaknya sebuah fasilitas serta dapat memperpanjang unjuk kerja dari fasilitas tersebut. Dan yang terpenting adalah, dengan penerapan lean maintenance pada aktivitas pemeliharaan di perusahaan ini, akan dapat mengurangi waste, sehingga dapat meningkatkan efektifitas sebuah peralatan. Dari serangkaian manfaat yang bisa diperoleh dari penerapan lean maintenance, terdapat manfaat utama yaitu hal tersebut juga akan berkontribusi dalam mengurangi MLT pada aktivitas perbaikan.

1.2. Perumusan Masalah

Berdasarkan uraian latar belakang masalah di atas, maka masalah yang akan dicari penyelesaiannya melalui penelitian ini adalah pertama, menurunkan aktivitas waiting untuk mengurangi MLT di aktivitas perawatan mesin screw press.

Sehubungan dengan permasalahan di atas maka beberapa pernyataan mendasar yang perlu dicari jawabannya adalah:

1. Faktor apa saja yang mempengaruhi MLT.

2. Bagaimana Pengaruh setiap faktor tehadapat MLT.

3. Rancangan sistem perawatan untuk mengurangi MLT.

1.3. Tujuan Penelitian

Tujuan umum penelitian adalah Menghilangkan aktivitas waste untuk menurunkan maintenance lead time pada perawatan mesin screw press.

Tujuan khusus penelitian adalah:

1. Mengidentifikasi faktor dominan penyebab waste 2. Mengidentifikasi hubungan setiap faktor terhadap MLT.

3. Mengidentifikasi stok komponen yang efisien.

4. Mengidentifikasi waste yang terjadi pada aktivitas perawatan menggunakan Value Stream Maintenance Maping (VSMM)

5. Mengidentifikasi akar penyebab waste sepanjang value stream menggunakan Root Cause Analysis (RCA)

6. Memberikan rekomendasi perbaikan aktivitas perawatan mesin screw press.

1.4. Asumsi dan Batasan Masalah

Batasan masalah dilakukan agar hasil yang diperoleh tidak menyimpang dari tujuan yang diinginkan. Batasan yang digunakan adalah:

Penelitian hanya dilakukan pada bagian mesin yang sering mengalami perawatan yaitu First Press.

Asumsi yang digunakan dalam penelitian ini adalah:

1. Mesin berproduksi sesuai dengan jadwal produksi yang ditetapkan perusahaan.

2. Selama penelitian dilakukan tidak terdapat kebijakan baru yang diterapkan di perusahaan.

3. Proses produksi berjalan dengan normal ketika penelitian dilakukan, mesin tidak sedang di setup ulang.

BAB 2

LANDASAN TEORI

2.1. Lean Maintenance (LM)

Menurut Smith dan Hawkins (2004). Lean Maintenance adalah istilah yang relatif baru, diciptakan dalam dekade terakhir pada abad ke-20, tetapi prinsip-prinsipnya sudah ditetapkan pada Total Productive Maintenance (TPM).

Lean Maintenance menerapkan beberapa teknik baru untuk konsep TPM untuk membuat jalur implementasi yang lebih terstruktur. Lean berusaha menghilangkan semua bentuk limbah dalam proses manufaktur termasuk limbah dalam operasi pemeliharaan. Mengoptimalkan fungsi pemeliharaan akan meningkatkan waktu pemeliharaan yang tersedia untuk melakukan perbaikan lebih lanjut dan akan mengurangi cacat yang menyebabkan downtime produksi. Oleh karena itu pengurangan biaya dan peningkatan produksi adalah hasil yang didapat dalam implementasi lean maintenance. Lean maintenance memiliki konsep yang dapat dilihat pada gambar berikut:

Gambar. 2.1 Lean Entreprise

Konsep tersebut terdiri dari:

1. Preeminent Principles a. Fokus pada pelanggan.

b. Mengeliminasi waste c. Kualitas Sumberdaya.

2. Principles of Implementation. Subset dari Preeminent Principles a. Value

b. Map (process/value stream) c. Process flow

d. Selectivity (pull)

e. Continuous Improvement (perfection)

3. Karakteristik

a. Standardize-Do-Check-Act (SDCA) to Plan-Do-Check-Act (PDCA) b. Next Production Line Process is Your Customer

c. Mutu menjadi hal yang utama.

d. Market-in vs. Product-out e. Strukrur manajemen hulu.

f. Biarkan data berbicara

g. Melakukan kontrol terhadap variasi.

4. Konsep.

a. Pengurangan Waste.

b. Integrasi supply chain

c. Menyempurnakan nilai pelanggan.

d. Nilai Organisasi

e. Manajemen yang berkomitmen.

f. Pemberdayaan karyawan.

g. Mengoptimalkan kehandalan peralatan.

h. Sistem Pengukuran.

i. Jalur Komunikasi di Pabrik

j. Melakukan perubahan pada budaya kerja.

5. Tools a. 5S b. 7 Waste

c. Standardized Work Flow d. Value stream

e. Kanban f. Jidoka g. Poka Yoke

h. Just in Time (JIT)

2.2. Waste (Pemborosan)

Tujuan utama dari sistem lean adalah mengurangi waste. Waste adalah sesuatu yang pelanggan tidak mau membayarnya. Ditegaskan kembali oleh Hines dan Taylor (2000) bahwa waste berarti non-value-adding activities, dalam sudut pandang pelanggan. Waste didefinisikan sebagai semua aktifitas

yang memerlukan biaya, secara langsung maupun tidak langsung, dan memerlukan waktu, sumber daya atau membutuhkan persediaan yang tidak memberikan nilai tambah pada produk akhir.

Waste dapat juga digambarkan sebagai segala aktifitas manusia yang menyerap sumber daya dalam jumlah tertentu tetapi tidak menghasilkan nilai tambah, seperti kesalahan yang membutuhkan pembetulan, hasil produksi yang tidak diinginkan oleh pengguna, proses atau pengolahan yang tidak perlu, pergerakan tenaga kerja yang tidak berguna dan menunggu hasil akhir dari kegiatan-kegiatan sebelumnya.

Secara konseptual, waste adalah segala aktifitas dan kejadian di dalam value stream (aliran nilai) yang termasuk non value added (NVA). Golongan ini mengacu pada kategorisasi aktivitas dalam sebuah perusahaan oleh Hines dan Taylor (2000) yang mengelompokkan aktivitas dalam organisasi menjadi tiga

1. value added [VA] ; 2. non value added [NVA]

3. necessary but non value added [NNVA].

Aktivitas disebut VA jika ia memberikan nilai tambah bagi konsumen akhir, sedangkan jika tidak memberikan nilai tambah bagi konsumen akhir maka aktivitas tersebut tergolong NVA. Diantara dua kelompok tersebut terdapat kelompok (NNVA) terakhir yang tidak memberikan nilai tambah tetapi diperlukan misalkan material handling ataupun inspeksi. Menurut Gaspersz (2007), kelompok NNVA, meskipun tidak harus segera, sebisa mungkin dikurangi atau dihilangkan sedangkan NVA harus segera diprioritaskan untuk dihilangkan.

Dalam buku Toyota Production System: Beyond Large Scale Production mengklasifikasi pemborosan (waste) dalam 7 kategori:

1. Waste of Waiting, waktu menunggu adalah pemborosan (misalnya:

Menunggu material yang datang, menunggu keputusan/instruksi).

2. Waste of Overproduction, membuat produk yang lebih banyak dari permintaan pelanggan adalah pemborosan.

3. Waste of Overprocessing, proses yang lebih dari yang di inginkan pelanggan adalah pemborosan. Misal inventori yang rusak akibat penyimpanan atau transportasi sehingga memerlukan proses tambahan re-packing.

4. Waste of Defect, reject atau repair merupakan pemborosan yang dapat secara langsung bisa dilihat

5. Waste of Motion, gerakan yang tidak perlu dan tidak ergonomis sehingga menambah waktu proses adalah pemborosan.

6. Waste of Inventory, Semakin banyak persediaan disimpan, akan makin banyak pemborosan terjadi. Pemborosan itu berupa : nilai persediaan yang diam (tidak produktif), nilai ruang yang harus disediakan untuk menyimpan, beban administrasi pengelolaan, beban kerja untuk proses penerimaan, penyimpanan, pengeluaran kembali, barang yang rusak atau kadaluwarsa selama penyimpanan, dan lain-lain.

7. Waste of Transportation, pemborosan yang diakibatkan oleh transportasi yang tidak teratur.

2.3. Non Value-Adding Activity

-Adding Activity sebagai aktifitas yang merubah material dan atau informasi menjadi sesuatu yang diminta konsumen, sedangkan Non Value- Adding Activity adalah aktifitas yang memerlukan waktu, sumber daya, atau biaya tetapi tidak memberi nilai tambah pada produk akhir.

Menurut Alwi et al. (2002), Non Value-Adding Activity digolongkan sebagai waste, dan digunakan untuk membedakan antara Physical Construction Waste dengan waste (pemborosan) lainnya yang terjadi selama proses pelaksanaan konstruksi. Non Value-Adding Activity memiliki sifat yang tidak memberikan nilai tambah namun dapat mempengaruhi kinerja proyek konstruksi.

Menurut Al Moghany (2006) Non Value-Adding Activity dapat dibagi menjadi:

1. Contributory Activities

Merupakan aktifitas / bagian pekerjaan yang tidak secara langsung menambah nilai tambah pada hasil akhir namun dibutuhkan dan terkadang merupakan hal penting dalam proses pelaksanaan.

Contoh: Penanganan material di lokasi, membaca gambar, menerima instruksi, dan sebagainya. Namun apabila aktifitas-aktifitas tersebut dilaksanakan dengan tidak tepat / efisien, maka aktifitas tersebut dapat menghambat proses pekerjaan dan menjadi bentuk atau penyebab pemborosan (waste).

2. Unproductive Activities

Merupakan aktifitas yang sama sekali tidak dibutuhkan dalam pelaksanaan pekerjaan, dan seharusnya dihindari.

Contoh : Pergerakan/perpindahan tenaga kerja dan material yang tidak perlu, menganggur, pekerjaan ulang (rework) karena adanya kesalahan, dan sebagainya.

2.4. Faktor Penyebab Waste

Menurut Alwi et al., (2002) variabel/faktor yang dapat menyebabkan waste adalah:

1. Poor conditions of something (equipment, materials, environment) 2. A lack of doing something (methods, ineffective, misuse)

3. Poor conditions of human resources (behaviors, skills, qualifications, experience)

Dalam penelitiannya mengenai waste Alwi et al. (2002) membagi faktor penyebab waste dalam enam kelompok, yaitu manusia, manajemen, desain dan dokumentassi, material, pelaksanaan, dan ekternal.

2.5. Perawatan (Maintenance)

Menurut Dhilon (2006) Perawatan (maintenance) adalah semua tindakan yang dibutuhkan untuk memelihara suatu unit mesin atau alat di dalamnya atau memperbaiki sampai pada kondisi tertentu yang bisa diterima.

2.5.1. Tujuan Perawatan

Tujuan utama dari perawatan (maintenance) antara lain:

1. Untuk memperpanjang usia kegunaan aset (yaitu setiap bagian dari suatu tempat kerja, bangunan, dan isinya). Hal ini paling penting di negara berkembang karena kurangnya sumber daya modal untuk pergantian.

2. Untuk menjamin ketersediaan optimum peralatan yang dipasang untuk produksi (atau jasa) dan mendapatkan laba investasi (return on investment) maksimum yang mungkin.

3. Untuk menjamin kesiapan operasional dari seluruh peralatan yang diperlukan dalam keadaan darurat setiap waktu, misalnya unit cadangan, unit pemadam kebakaran dan penyelamat, dan sebagainya.

4. Untuk menjamin keselamatan orang yang menggunakan sarana tersebut.

2.5.2. Pengklasifikasian Perawatan

Pendekatan perawatan pada dasarnya dapat dibagi menjadi 2 bagian yaitu Planned dan unplanned. Adapun klasifikasi dari perawatan mesin adalah:

1. Planned Maintenance, suatu tindakan atau kegiatan perawatan yang pelaksanaannya telah direncanakan terlebih dahulu. Planned maintenance terbagi atas 2, yaitu:

a. Preventive Maintenance, suatu sistem perawatan yang terjadwal dari suatu peralatan/komponen yang didesain untuk meningkatkan keandalan suatu mesin serta untuk mengantisipasi segala kegiatan perawatan yang tidak direncanakan sebelumnya. Preventive Maintenance terbagi atas:

i. Time based Maintenance

Kegiatan perawatan ini berdasarkan periode waktu, meliputi inspeksi harian, service, pembersihan harian dan lain sebagainya.

ii. Condition based Maintenance

Kegiatan perawatan ini menggunakan peralatan untuk mendiagnosa perubahan kondisi dari peralatan/asset, dengan tujuan untuk memprediksi awal penetapan interval waktu perawatan.

b. Predictive maintenance didefinisikan sebagai pengukuran yang dapat mendeteksi degradasi sistem, sehingga penyebabnya dapat dieliminasi atau dikendalikan tergantung pada kondisi fisik komponen. Hasilnya menjadi indikasi kapabilitas fungsi sekarang dan masa depan.

2. Unplanned Maintenance, suatu tindakan atau kegiatan perawatan yangpelaksanaannya tidak direncanakan. Unplanned maintenance terbagi atas 2, yaitu:

a. Corrective Maintenance, suatu kegiatan perawatan yang dilakukan untukmemperbaiki dan meningkatkan kondisi mesin sehingga mencapai standar yang telah ditetapkan pada mesin tersebut.

b. Breakdown Maintenace, yaitu suatu kegiatan perawatan yang pelaksanaannya menunggu sampai dengan peralatan tersebut rusak lalu dilakukan perbaikan. Cara ini dilakukan apabila efek failure tidak bersifat signifikan terhadap operasi ataupun produksi.

2.5.2.1. Preventive Maintenance

Preventive maintenance adalah suatu sistem perawatan yang terjadwaldari suatu peralatan/komponen yang didesain untuk meningkatkan keandalan mesin serta untuk mengantisipasi segala kegiatan perawatan yang tidak direncanakan sebelumnya.

Kegiatan preventive maintenance dilakukan erat kaitannya dalam hal menghindari suatu sistem atau peralatan mengalami kerusakan.Pada kenyatannya, kerusakan masih mungkin saja terjadi meskipun telah dilakukan preventive maintenance. Ada tiga alasan mengapa dilakukan tindakan preventive maintenance yaitu:

1. Menghindari terjadinya kerusakan 2. Mendeteksi awal terjadinya kerusakan 3. Menemukan kerusakan yang tersembunyi

Sedangkan keuntungan dari penerapan preventive maintenance antara lain adalah sebagai berikut:

1. Mengurangi terjadinya perbaikan (repairs) dan downtime.

2. Meningkatkan umur penggunaan dari peralatan 3. Meningkatkan kualitas dari produk

4. Meningkatkan availibilitas dari peralatan

5. Meningkatan kemampuan dari operator, bagian mekanik dan keselamatan

6. Mengurangi waktu untuk merespon terjadinya kerusakan yang parah

7. Menjamin peralatan dapat digunakan sesuai dengan fungsinya

8. Meningkatkan kontrol dari peralatan dan mengurangi inventory level.

9. Memperbaiki sistem informasi terhadap peralatan/komponen 10. Meningkatkan identifikasi dari masalah yang dihadapi

2.5.2.2. Corrective Maintenance

Corrective Maintenance merupakan kegiatan perawatan yang dilakukanuntuk mengatasi kegagalan atau kerusakan yang ditemukan selama masa waktu preventive maintenance.Pada umumnya, corrective maintenance bukanlahaktivitas perawatan yang terjadwal, karena dilakukan setelah sebuah komponen mengalami kerusakan dan bertujuan untuk mengembalikan kehandalan sebuah komponen atau sistem ke kondisi semula.

Corrective Maintenance di dalam buku “Maintanability, Maintenance and Realibility for Engineers”, diasumsikan bahwa Corrective maintenance dapatdilaksanakan dengan lima langkah berikut:

1. Mengetahui penyebab kegagalan (failure recognition).

2. Lokasi kegagalan (failure location).

3. Mendiagnosa peralatan atau unit-unit yang gagal (dianogsis within theequipment or item).

4. Mengganti atau memperbaiki bagian yang gagal (failed part replacement orrepair).

5. Mengembalikan sistem ke kondisi menjalankan tugasnya kembali (system toservice).

2.6. Pola Distribusi Data

Pola distribusi data menggambarkan sebaran data yang sesuai dengan data yang ada. Pola distribusi data ini digunakan untuk menentukan waktu rata-rata kerusakan/mean time to failure (MTTF). Pola distribusi data yang sering digunakan dalam penentuan pola

kerusakan komponen mesin yaitu pola distribusi normal, eksponensial, lognormal dan weibull.

2.6.1. Pola Distribusi Normal

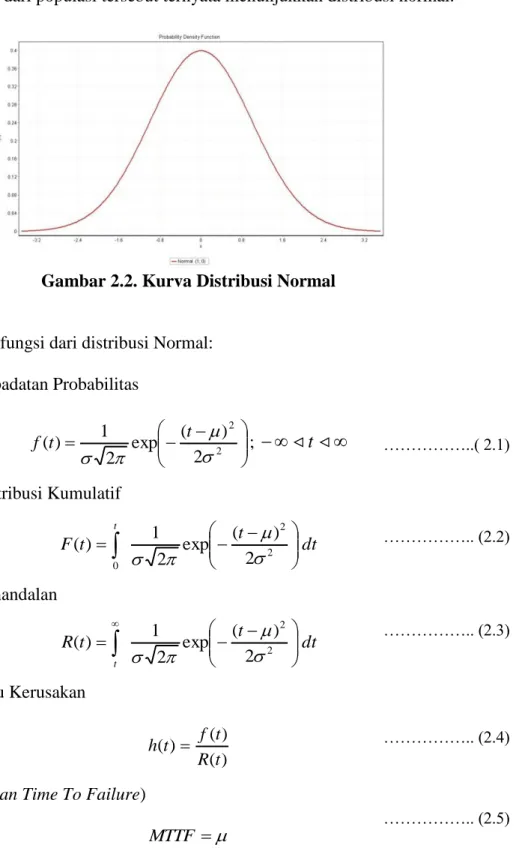

Distribusi normal (Gausian) mungkin merupakan distribusi probabilitas yang paling penting baik dalam teori maupun aplikasi statistik. Distribusi ini digunakan jika pengaruh suatu kerandoman diakibatkan oleh sejumlah besar variasi random yang tidak bergantungan (saling bebas/independent) yang kecil atau sedikit yang dapat dilihat pada Gambar 2.2. Distribusi ini cocok digunakan untuk model wear out mesin.

Sekurang-kurangnya terdapat empat alasan mengapa distribusi normal menjadi distribusi yang paling penting:

1. Distribusi normal terjadi secara alamiah. Banyak peristiwa di dunia nyata yang terdistribusi secara normal.

2. Beberapa variabel acak yang terdistribusi secara normal dapat dengan mudah ditransformasi menjadi suatu distribusi variabel acak yang normal.

3. Banyak hasil dan teknik analisis yang berguna dalam pekerjaan statistik hanya bisa berfungsi dengan benar jika model distribusinya merupakan distribusi normal.

4. Ada beberapa variabel acak yang tidak menunjukkan distribusi normal pada populasinya, namun distribusi rata-rata sampel yang diambil secara random dari populasi tersebut ternyata menunjukkan distribusi normal.

Gambar 2.2. Kurva Distribusi Normal

Fungsi-fungsi dari distribusi Normal:

1. Fungsi Kepadatan Probabilitas

2 2

2 ) exp (

2 ) 1

(

t t

f ; t

2. Fungsi Distribusi Kumulatif

t t dt

t F

0

2 2

2 ) exp (

2 ) 1

(

3. Fungsi Kehandalan

t

t dt t

R 2

2

2 ) exp (

2 ) 1

(

4. Fungsi Laju Kerusakan

5. MTTF (Mean Time To Failure)

MTTF

) (

) ) (

( R t

t t f

h

………..( 2.1)

……….. (2.2)

……….. (2.3)

……….. (2.4)

……….. (2.5)

Konsep reliability distribusi normal tergantung pada nilai μ (rata-rata) dan σ (standar deviasi).

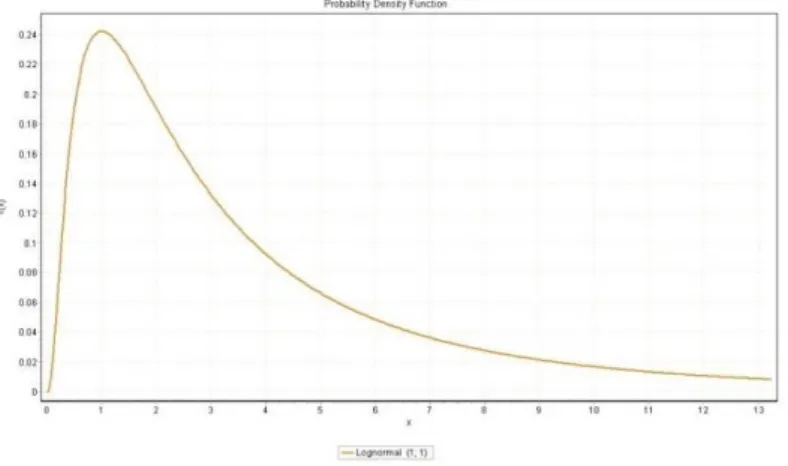

2.6.2. Pola Distribusi Lognormal

Distribusi lognormal merupakan distribusi yang berguna untuk menggambarkan distribusi kerusakan untuk situasi yang bervariasi. Distribusi lognormal banyak digunakan di bidang teknik, khususnya sebagai model untuk berbagai jenis sifat material dan kelelahan material. Pada Gambar 2.3. berikut dapat dilihat kurva pola distribusi lognormal.

Gambar 2.3. Kurva Distribusi Lognormal

Fungsi-fungsi dari distribusi Lognormal:

1. Fungsi Kepadatan Probabilitas

2 2

2 exp ln

2 ) 1

(

t t t

f ; t

2. Fungsi Distribusi Kumulatif

………….. (2.6)

3. Fungsi Kehandalan

t dt t

t R

t

2 2

2 exp ln

2 ) 1

(

) ( 1 )

(t F t

R

4. Fungsi Laju Kerusakan

) (

) ) (

( R t

t t f

h

5. MTTF (Mean Time To Failure)

exp 2

2

MTTF

Konsep reliability distribusi Lognormal tergantung pada nilai μ (rata-rata) dan σ (standar deviasi).

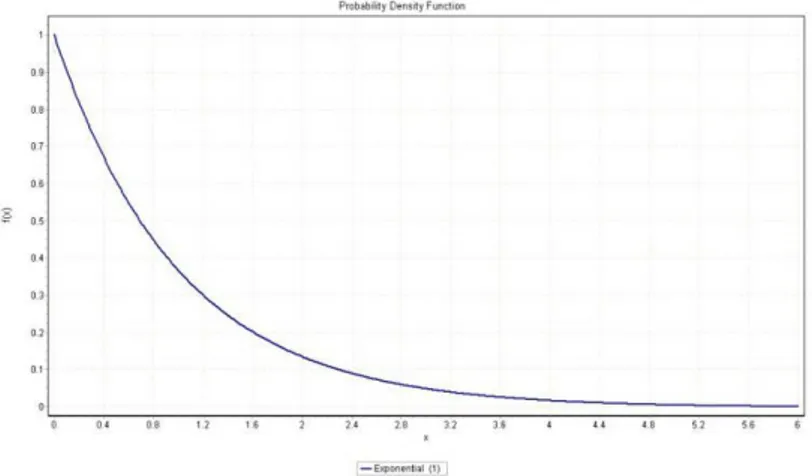

2.6.3. Pola Distribusi Eksponensial

Meskipun distribusi normal memiliki penerapan yang luas di berbagai bidang ilmu, dalam kenyataannya terdapat situasi dimana hasil-hasil eksperimen menunjukkan distribusi yang tidak simetris ataupun tidak menujukkan kecenderungan simetris. Dalam kasus-kasus semacam ini, model distribusi normal tidak dapat memberikan hasil yang tepat jika digunakan. Pada Gambar 2.4.

berikut dapat dilihat kurva pola distribusi eksponensial.

t dt t t

F

t

2

2

2 exp ln

2 ) 1

(

………….. (2.7)

………….. (2.8)

………….. (2.9)

………….. (2.10)

Gambar 2.4. Kurva Distribusi Eksponensial

Distribusi eksponensial sering digunakan dalam berbagai bidang, terutama dalam teori kehandalan. Hal ini disebabkan karena pada umumnya data kerusakan mempunyai perilaku yang dapat dicerminkan oleh distribusi eksponensial. Distribusi eksponensial akan tergantung pada nilai λ, yaitu laju kegagalan (konstan). Fungsi-fungsi dari distribusi Eksponensial:

1. Fungsi Kepadatan Probabilitas

e t

t

f( )

0 t 2. Fungsi Distribusi Kumulatif

e t

t

F( )1 3. Fungsi Kehandalan

e t

t R( )

4. Fungsi Laju Kerusakan

………….. (2.11)

………….. (2.12)

………….. 2.13 ………….. (2.13)

) (t h

5. MTTF (Mean Time To Failure)

1 MTTF

2.6.4. Pola Distribusi Weibull

Distribusi weibull pertama sekali diperkenalkan oleh ahli fisika dari Swedia Wallodi Weibull pada tahun 1939. Dalam aplikasinya, distribusi ini sering digunakan untuk memodelkan “waktu sampai kegagalan” (time to failure) dari suatu sistem fisika. Ilustrasi yang khas, misalnya pada sistem dimana jumlah kegagalan meningkat dengan berjalannya waktu (misalnya keausan bantalan), berkurang dengan berjalannya waktu (misalnya daya hantar beberapa semi konduktor) atau kegagalan yang terjadi oleh suatu kejutan (shock) pada sistem.

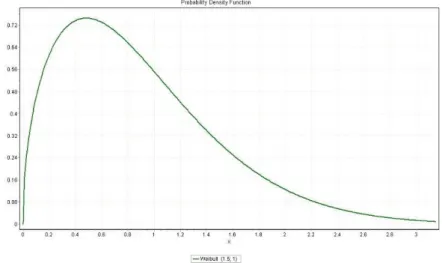

Pada Gambar 2.5. berikut dapat dilihat kurva pola distribusi weibull.

Gambar 2.5. Kurva Distribusi Weibull

Distribusi weibull merupakan keluarga distribusi kerusakan yang paling sering dipakai sebagai model distribusi masa hidup (life time). Distribusi weibull

………….. (2.15)

merupakan distribusi empirik sederhana yang mewakili data yang aktual.

Distribusi ini biasa digunakan dalam menggambarkan karakteristik kerusakan dan kehandalan pada komponen (Harinaldi, 2005). Fungsi-fungsi dari distribusi Weibull:

1. Fungsi Kepadatan Probabilitas

t t

t

f( ) exp

1

0 ,

;

t

2. Fungsi Distribusi Kumulatif

t t

F( ) 1 exp

3. Fungsi Kehandalan

t t

R( ) exp

) ( 1 )

(t F t

R

4. Fungsi Laju Kerusakan

1

) (

) ) (

(

t t

R t t f h

5. MTTF (Mean Time To Failure)

MTTF adalah rata-rata waktu atau interval waktu kerusakan mesin atau

komponen dalam distribusi kegagalan.

1 1 MTTF

………….. (2.16)

………….. (2.17)

………….. (2.18)

………….. (2.19)

………….. (2.20)

= Fungsi Gamma, (n) = (n-1)!, dapat diperoleh melalui nilai fungsi gamma.

Parameter β disebut dengan parameter bentuk atau kemiringan weibull (weibull slope), sedangkan parameter α disebut dengan parameter skala atau karakteristik hidup. Bentuk fungsi distribusi weibull bergantung pada parameter bentuknya (β), yaitu:

Β < 1 : Distribusi weibull akan menyerupai distribusi hyper-exponential dengan laju kerusakan cenderung menurun.

Β = 1 : Distribusi weibull akan menyerupai distribusi eksponensial dengan laju kerusakan cenderung konstan.

Β > 1 : Distribusi weibull akan menyerupai distribusi normal dengan laju kerusakan cenderung meningkat.

2.7. Reliability Centered Spares (RCS)

Reliability Centered Spares (RCS) adalah suatu pendekatan untuk menentukan level inventori spare part berdasarkan through-life costing dan kebutuhan peralatan dan operasi perawatan dalam mendukung inventori. [Ltd : 2007]. Komponen dan part dianalisis kekritisannya dengan menggunakan Reliability Centered Spares (RCS) dengan menggunakan empat faktor yaitu Consequence, Anticipation, Effect of Stockout dan Cost. Masing-masing faktor memiliki bobot yaitu 35%, 30%, 25% dan 10% yang didapat dari expert opinion.

Keempat faktor tersebut memiliki lima level dan setiap komponen dan part akan ditetapkan berada pada level berapa. Selanjutnya level tersebut akan dikalikan dengan bobot masing-masing faktor dan dijumlahkan danic jumlah tersebut akan

dikelompokkan ke dalam grup criticality. Grup criticality dapat dilihat pada Tabel 2.1.

Tabel 2.1 Criticality Index

Criticality Criticality Index

High Critical A (4,0 s/d 5,0)

Medium Critical B (3,0 s/d 3,9)

Low Critical C (2,0 s/d 2,9)

Not Critical D (1,0 s/d 1,9)

Metode Reliability-centred Spares terdiri dari beberapa urutan pertanyaan, dimulai dengan bagaimana peralatan dapat mengalami kegagalan (failure modes) selanjutnya apa saja efek kegagalan dan efek apabila terjadinya stockout (part unavailability) dimana hal ini berguna untuk mengatur kebijakan persediaan yang tepat untuk masing-masing spare part [Ltd : 2007] Berikut 5 pertanyaan dasar dalam metode Reliability Centered Spares:

1. Apakah kebutuhan untuk perawatan dari peralatan ? 2. Apa yang terjadi jika tidak tersedia suku cadang ?

RCS tidak mendasari persediaan komponen pada rekomendasi industri pembuat mesin, tetapi berdasarkan apa yang terjadi jika komponen tidak tersedia. Langkah ini memungkinkan kita untuk memutuskan apa sajakah masalah yang timbul dari ketidaktersediaan parts, dan untuk itu apakah yang diperlukan untuk mengurangi resiko dari ketidaktersediaan parts yang terjadi. RCS memiliki 5 kategori konsekuensi, yaitu:

1. Hidden (Increased Risk) artinya ketidaktersediaan parts tidak memiliki

konsekuensi dari kegagalan komponen lain.

2. Safety artinya ketidaktersediaan parts memiliki konsekuensi langsung terhadap Safety, yaitu dapat melukai atau bahkan membunuh seseorang.

3. Environmental artinya ketidaktersediaan parts memiliki konsekuensi dan menyebabkan pelanggaran terhadap standar lingkungan atau peraturan 4. Operational artinya ketidaktersediaan parts dapat menyebabkan lost

production atau other economic loss.

5. Non-Operational artinya ketidaktersediaan parts berdampak pada pengeluaran untuk repair dan untuk mendapatkan parts.

3. Dapatkah kebutuhan suku cadang diantisipasi ?

Penggunaan spare parts yang dapat diantisipasi dikenal sebagai dependent demand. Parts yang diganti atau dioverhaul pada interval waktu yang tetap jika memiliki karakteristik tertentu yaitu reliabilitasnya menurun secara cepat. Preventive maintenance dilakukan dengan menjadwalkan perawatan atau overhaul tanpa memperhatikan kondisinya pada interval tertentu. Jika interval ditetapkan berdasarkan interval waktu kalender, maka kebutuhan parts dapat direncanakan bahkan jika waktu antar kebutuhan lebih singkat daripada lead time.

4. Persediaan apa yang diperlukan untuk komponen ?

Jika tidak mungkin untuk mengantisipasi kebutuhan spare parts (oleh karena itu tidak mungkin untuk menghindari persediaan), RCS kemudian menanyakan berapa banyak parts yang harus disimpan untuk mendukung produksi dan maintenance. RCS mengakui bahwa ketersediaan 100 % tidak

dapat dicapai. Sebelum menghitung kebutuhan persediaan, analis RCS harus menspesifikasikan standar performansi yang tergantung dari konsekuensi dari ketidaktersediaan parts,standar performanasi dapat dilihat pada Tabel 2.2:

Tabel 2.2 Standar Performansi

Kategori Standar Performa

Increased Risk Minimum Availability of Hidden

Function

Safety Enviromental Maximum rate of stockout

Operational Minimum through lifecost

Non Operational Service level

RCS Worksheet terdiri dari supplier, harga, tingkat urgensi, jenis komponen, sifat persediaan yaitu apakah komponen tersebut dapat diantisipasi atau tidak, serta evaluasi konsekuensi ketidaktersediaan komponen. Hasil dari RCS worksheet ini dapat digunakan untuk mengetahui komponen kritis dengan mempertimbangkan beberapa kriteria yang berhubungan dengan sistem persediaan suku cadang.

2.8. Maintenance Value Stream Mapping (MVSM)

Menurut Kannan et al. (2007), Maintenance Value Stream Map (MVSM) adalah metode yang digunakan untuk menggambarkan alur kegiatan perawatan yang dikembangkan dari VSM untuk mengidentifikasi pemborosan. Pemborosan tersebut terjadi pada setiap kegiatan perawatan yang tidak memberikan nilai tambah terhadap proses perawatan tersebut.

proses perawatan dengan lengkap dan sistematis. Karena MVSM dapat menjelaskan aliran material dan informasi yang mudah dipahami walaupun perusahaan belum memiliki departemen perawatan.

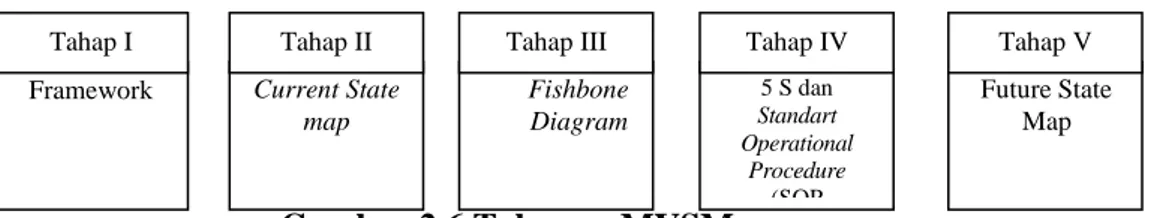

MVSM adalah metode yang menghasilkan output berupa jumlah waktu pada aktivitas perawatan didalamnya memiliki aktivitas bernilai tambah (value added) dan aktivitas tidak memiliki nilai tambah (non value added) serta efesiensi perawatan. Adanya output yang dihasilkan oleh metode MVSM dapat membandingkan hasil sebelum dan sesudah usulan agar waste dapat diminimalkan. Metode MVSM dibedakan berdasarkan map yang dibuat yaitu current state map dan future state map (usulan). Berdasarkan map yang telah dibuat, maka aktivitas yang tidak memiliki nilai tambah (non value added) dan memiliki nilai tambah (value added) dapat diketahui berupa waktu pada setiap aliran proses. Adapun tahapan untuk menganalisis aktivitas perawatan dapat dilihat pada Gambar 2.6.

Gambar 2.6 Tahapan MVSM 2.8.1. Framework (Kerangka)

Mengetahui kerangka (framework) yang akan dilakukan untuk menentukan gambaran pada current state map dan future state map. Dalam tahapan pertama ini, terdapat 7 kategori yang digunakan untuk mewakili MTTO, MTTR dan MTTY seperti dijelaskan pada Tabel 2.4. MVSM

Framework Current State map

Fishbone Diagram

5 S dan Standart Operational

Procedure (SOP

Future State Map

Tahap I Tahap II Tahap III Tahap IV Tahap V

berfungsi untuk menggambarkan aktivitas perawatan aktual perusahaan sehingga didapatkan gambaran aktivitas yang memiliki nilai tambah yaitu Mean Time To Repair (MTTR). Aktivitas yang tidak memiliki nilai tambah Mean Time To Organize (MTTO) dan Mean Time To Yield (MTTY).

Kemudian dilakukan usulan aktivitas perbaikan yang dapat menurunkan nilai downtime dan kemudian dilakukan penggambaran yang akan dilakukanpada tahap selanjutnya. Berdasarkan tabel framework terdapat nilai Mean Time To Repair (MTTR) yang termasuk kedalam aktivitas value added dan Aktivitas non value added yaitu Mean Time To Organize (MTTO) dan Mean Time To Yield (MTTY). Semua aktivitas tersebut digolongkan menjadi Mean Maintenance Lead time (MMLT). Berdasarkan Kannan et al. (2007) didalam MVSM terdapat nilai efisiensi perawatan, aktivitas waktu value added dan non value added dengan rumus sebagai berikut:

MMLT = MTTO + MTTR + MTTY

Value added time = MTTR

Non value added time = MTTO + MTTY Keterangan :

MTTO = Mean time to organize (waktu yang dibutuhkan bertujuan menyelaraskan tugas untuk memajukan perbaikan tindakan perawatan) MTTR = Mean time to repair (waktu yang dibutuhkan untuk memperbaiki dan memelihara peralatan)

MTTY = Mean time to yield (waktu yang dibutuhkan untuk menyerahkan komponen bagus setelah pemeiharaan)

2.8.2. Current State Map

Proses ini menjelaskan tentang keterkaitan dalam mengembangkan MVSM. Dalam proses pemetaan, terdapat beberapa kegiatan yang dilakukan pada komponen prioritas terpilih. Tahapan ini menggambarkan proses aktual perusahaan ketika sedang melakukan perawatan. Kegiatan perawatan dapat meliputi aktivitas yang memberikan nilai tambah (value added) dan tidak memberikan nilai tambah (non value added). Adanya framework pada tahapan MVSM dapat berfungsi untuk penggambaran current state map dapat diketahui nilai yang menjadi MTTO, MTTR dan MTTY.

2.8.3. Fishbone Diagram

Diagram sebab-akibat (Fishbone Diagram atau Cause and Effect Diagram) dikembangkan oleh Dr. Kaoru Ishikawa pada 1943, sehingga diagram ini sering disebut diagram Ishikawa. Diagram ini menggambarkan hubungan antara akibat dan penyebab terjadinya suatu masalah. Pada tahapan ini digunakan untuk menentukan aktivitas-aktivitas apa saja yang dapat menyebabkan lead time lebih panjang. Dari hal tersebut setelah diketahui penyebab dari masalah terkait kemudian dilakukan tindakan perbaikan.

Dalam mencari penyebab-penyebab dari suatu masalah yang ada digunakan metode wawancara dengan pihak perusahaan. Hasil dari wawancara didapatkan berbentuk pemborosan yang terjadi pada aktivitas perawatan yaitu delay. Manfaat penggunaan diagram sebab-akibat ini yaitu :

1. Menganalisis proses

2. Memfokuskan perhatian pada hal-hal yang relevan.

3. Menghitung banyaknya penyebab kesalahan yang mengakibatkan terjadinya suatu masalah.

4. Memudahkan menganalisis masalah yang utama.

5. Menggambarkan keseluruhan sistem.

Menurut Gaspersz (2005), sumber penyebab masalah kualitas yang ditemukan berdasarkan prinsip 7 M, yaitu :

1. Manpower (tenaga kerja), berkaitan dengan kekurangan dalam pengetahuan, kekurangan dalam ketrampilan dasar yang berkaitan dengan mental dan fisik, kelelahan,stres dan ketidakpedulian.

2. Machines (mesin) dan peralatan, berkaitan dengan tidak ada sistem perawatan preventif terhadap mesin produksi, termasuk fasilitas dan peralatan lain tidak sesuai dengan spesifikasi tugas, tidak dikalibrasi, terlalu complicated dan terlalu panas.

3. Methods (metode kerja), berkaitan dengan tidak adanya prosedur dan metode kerja yang benar, tidak jelas, tidak diketahui, tidak terstandarisasi dan tidak cocok.

4. Materials (bahan baku dan bahan penolong), berkaitan dengan tidak ketiadaan spesifikasi kualitas dari bahan baku dan bahan penolong yang ditetapkan.

5. Media, berkaitan dengan tempat dan waktu kerja yang tidak memperhatikan aspek-aspek kebersihan, kesehatan dan keselamatan

6. Motivation (motivasi), berkaitan dengan ketiadaan sikap kerja yang benar dan profesional, yang disebabkan oleh sistem balas jasa dan penghargaan yang tidak adil kepada tenaga kerja.

7. Money (keuangan), berkaitan dnegan ketiadaan dukungan financial (keuangan) guna memperlancar proyek peningkatan kualitas.

2.8.4. 5 S dan Standart Operational Procedure (SOP)

Analisis 5S dirancang untuk menghilangkan pemborosan dan mengurangi resiko kecelakaan yang terjadi saat kerja. Menurut Osada (2004) aktivitas 5S merupakan tindakan yang dipilih oleh individu dan dikerjakan individu dengan tujuan tertentu dengan memperhatikan sasarannya. Pada proses perawatan analisis 5S berfungsi untuk mengurangi aktivitas yang tidak memberi nilai tambah dan meningkatkan persentase efektifitas perawatan.

Kepanjangan 5S sendiri dari Bahasa Jepang yaitu:

1. Seiri (Pemilahan)

Pada umumnya, istilah seiri nerarti mengatur segala sesuatu dengan aturan tertentu. Penerapan seiri dalam perawatan dapat dilakukan dengan cara pelabelan. Semisal, label merah untuk menandai pemborosan dan label hijau menunjukkan barang-barang yang tidak diperlukan sehingga dapat dilakukan pemilahan. Dengan kata lain seiri berarti membedakan antara yang diperlukan dengan yang tidak diperlukan.

2. Seiton (Penataan)

Analisis seiton pada proses perawatan merupakan tindakan menyimpan barang di tempat atau dalam penerapan tata letak yang tepat,

sehingga dapat dipergunakan dalam keadaan perawatan tiba-tiba. Hal tersebut memerlukan penataan dengan memperhatikan efisiensi, mutu dan keamanan serta mencari cara penyimpanan yang optimal. Dibawah ini adalah pengelompokkan barang menurut fungsinya yaitu: (Osada, 2004)

a. Barang yang tidak diperlukan maka barang dibuang.

b. Barang yang tidak diperlukan tetapi ingin dipergunakan ketika diperlukan maka barang disimpan untuk keadaan tidak terduga.

c. Barang yang diperlukan hanya sewaktu-waktu maka diletakkan di gudang.

d. Barang yang kadag-kadang digunakan maka diletakkan di tempat kerja.

e. Barang yang sering kita gunakan maka disimpan oleh setiap pekerja.

3. Seiso (Pembersihan)

Seiso adalah tindakan untuk menjaga kondisi lingkungan kerja tetap dalam keadaan bersih. Pada aktivitas perawatan diperlukan pembersihan secara rutin terhapap mesin maupan lingkungan kerja agar dalam pelaksaan produksi berjalan dengan lancar. Tujuan dari seiso adalah untuk menghilangkan semua debu dan kotoran dan menjaga tempat kerja selalu bersih.

4. Seiketsu (Pemantapan)

Seiketsu (pemantapan) berarti memelihara keadaan secara terus menerus dan berulang-ulang memelihara penataan, pemilihan dan kebersihannya. Hal ini dimaksudkan untuk memelihara terhadap ketiga

aktivitas sebelumnya supaya terus dilakukan sehingga dalam aktivitas perawatan tidak terjadi pemborosan yang berlebihan.

5. Shitsuke (Pembiasaan)

Shitsuke (kebiasaan atau disiplin) adalah pelatihan dan kemampuan untuk melakukan pekerjaan dengan penerapan 5S secara berulang-ulang sehingga secara alami kita dapat melakukannya secara benar. Dengan penerapan shitsuke, pihak perusahaan dapat melakukan sebuah standarisasi dalam aktivitas perawatan maupun semua bagian yang dapat dijadikan acuan untuk melakukan aktivitas 5S.

Metode 5S telah lama ada dan tidak ada yang baru didalamnya tetapi fungsi yang diperoleh tetaplah sama yakni agar kondisi lingkungan kerja dapat nyaman dan aman terhadap pekerja. Sedangkan analisis SOP yang dilakukan yakni dari aktivitas perawatan aktual yang dilakukan oleh perusahaan. SOP dapat berfungsi sebagai acuan untuk melakukan aktivitas perawatan dengan meminimalkan pemborosan yang sering terjadi dalam perawatan.

2.8.5. Future State Map

Tahap akhir dari pendekatan MVSM yaitu penggambaran future state map dimana tahapan ini menggambarkan kondisi perawatan usulan.

Penggambaran aktivitas usulan diperoleh dari metode yang telah dilakukan seperti RCM, penetapan SOP komponen prioritas, analisis 5S dan analisis current state map. Menurut Lukodono (2013), menggunakan metode MVSM dapat menghitung besarnya peningkatan persentase efisiensi perawatan pada komponen prioritas yang rusak. Hasil tersebut dapat diperoleh dari