73 5.1 Tahapan Analysis

Pada tahapan ini akan dilakukan langkah-langkah verifikasi terhadap beberapa faktor yang telah diidentifikasi sebagai penyebab dari permasalahan terjadinya defect digital jitter sebagaimana yang telah dijelaskan pada pendefinisian faktor-faktor penyebab masalah pada bab terdahulu. Langkah verifikasinya dilakukan dengan cara membuat hipotesa-hipotesa bahwa faktor tersebut sebagai penyebab masalah, pengujian hipotesa tersebut dilakukan dengan menggunakan beberapa tools six sigma atau statistic tools untuk memastikan bahwa hipotesa tersebut benar atau tidak, untuk selanjutnya faktor-faktor yang hipotesa telah teruji benar maka akan dianalisa dengan menggunakan tool whys analysis untuk mengungkapkan akar permasalahan dari penyebab.

5.1.1 Penyusunan Hipotesa Awal dan Pembuktian Hipotesa

Dengan mengacu pada tabel 4.5 pada bab sebelumnya tentang faktor- faktor penyebab terjadinya defect digital jitter terhadap tinjauan aspek man, machine,material antara lain:

1. Kinerja operator di proses AORI adjustment tidak bagus 2. Kinerja mesin AORI adjustment tidak bagus

3. Kondisi media disk (media pembacaan data) tidak bagus

4. Kinerja mesin ACT tidak bagus (pengaruh axis x dan y)

5. Parameter IOP IC LDU tidak terkontrol

6. Parameter FEp_p lensa obyektif tidak terkontrol 7. Metode adhesive apply ACT tidak bagus

8. Pemasangan laser mirror miring

Dengan mengacu pada faktor-faktor diatas maka dilakukan penyusunan hipotesa dan pembuktian hipotesa. Adapun untuk ke semua faktor diatas akan diajukan masing-masing hipotesa dan pengujiannya.

5.1.1.1 Kinerja Operator di Proses AORI Adjustment Tidak Bagus

Salah satu faktor yang dianggap dapat mengakibatkan timbulnya defect digital jitter ialah pada proses penyetelan titik fokus lensa obyektif di proses AORI adjustment tidak akurat, faktor kinerja operator pada mesin tersebut dianggap sebagai faktor penyebabnya, oleh karena itu hipotesa awal disusun dengan cara membandingkan hasil nilai digital jitter untuk semua OPU RAF 3350A-Z (N2) yang dikerjakan dua orang yang berbeda dan dianggap mewakili operator terbaik dengan operator terburuk. Sehingga tersusun hipotesa adalah sebagai berikut:

H0 : jika µd = µ0 ; maka kinerja operator adalah tidak berbeda,

H1 : jika µd ≠ µ0 ; maka kinerja operator berbeda dan dianggap sebagai penyebab.

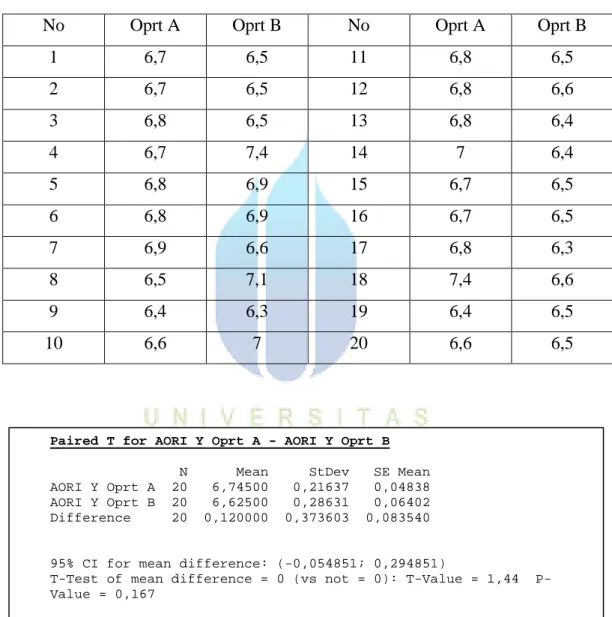

Dengan melakukan pengujian hipotesis sample kecil dengan jumlah

sampel 20 data yang merupakan data nilai digital jitter dari dua grup operator A

dan operator B pada 1 mesin AORI (penyetelan fokus lensa) yang sama. Operator

A adalah mewakili operator dengan performa terburuk dan operator B mewakili performa terbaik. Dengan menggunakan hipotesis mean test distribusi t (paired t- test) pada minitab akhirnya diperoleh hasil seperti tabel dibawah:

Tabel 5.1. Data nilai digital jitter Oprt A dan Oprt B

No Oprt A Oprt B No Oprt A Oprt B

1 6,7 6,5 11 6,8 6,5

2 6,7 6,5 12 6,8 6,6

3 6,8 6,5 13 6,8 6,4

4 6,7 7,4 14 7 6,4

5 6,8 6,9 15 6,7 6,5

6 6,8 6,9 16 6,7 6,5

7 6,9 6,6 17 6,8 6,3

8 6,5 7,1 18 7,4 6,6

9 6,4 6,3 19 6,4 6,5

10 6,6 7 20 6,6 6,5

Gambar 5.1. Uji hipotesa paired T_test Oprt A vs Oprt B

Dari hasil uji hipotesis paired T_test antara Oprt A vs Oprt B, p_value 0,167 menyarankan bahwa data adalah konsisten mendukung hipotesa nol yang

Paired T for AORI Y Oprt A - AORI Y Oprt B N Mean StDev SE Mean AORI Y Oprt A 20 6,74500 0,21637 0,04838 AORI Y Oprt B 20 6,62500 0,28631 0,06402 Difference 20 0,120000 0,373603 0,083540

95% CI for mean difference: (-0,054851; 0,294851)

T-Test of mean difference = 0 (vs not = 0): T-Value = 1,44 P- Value = 0,167

menyatakan bahwa performa dari dua operator tersebut tidak mempunyai perbedaan yang signifikan. Sehingga dugaan bahwa kinerja operator pada proses AORI adjustment sebagai penyebab terjadinya kegagalan pada parameter digital jitter adalah salah.

5.1.1.2 Kinerja Mesin AORI Adjustment Tidak Bagus

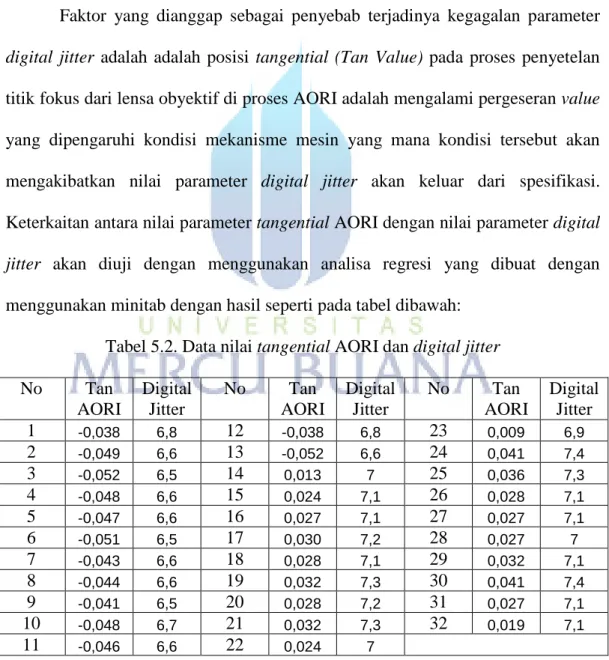

Faktor yang dianggap sebagai penyebab terjadinya kegagalan parameter digital jitter adalah adalah posisi tangential (Tan Value) pada proses penyetelan titik fokus dari lensa obyektif di proses AORI adalah mengalami pergeseran value yang dipengaruhi kondisi mekanisme mesin yang mana kondisi tersebut akan mengakibatkan nilai parameter digital jitter akan keluar dari spesifikasi.

Keterkaitan antara nilai parameter tangential AORI dengan nilai parameter digital jitter akan diuji dengan menggunakan analisa regresi yang dibuat dengan menggunakan minitab dengan hasil seperti pada tabel dibawah:

Tabel 5.2. Data nilai tangential AORI dan digital jitter No Tan

AORI

Digital Jitter

No Tan AORI

Digital Jitter

No Tan AORI

Digital Jitter

1 -0,038 6,8 12 -0,038 6,8 23 0,009 6,9

2 -0,049 6,6 13 -0,052 6,6 24 0,041 7,4

3 -0,052 6,5 14 0,013 7 25 0,036 7,3

4 -0,048 6,6 15 0,024 7,1 26 0,028 7,1

5 -0,047 6,6 16 0,027 7,1 27 0,027 7,1

6 -0,051 6,5 17 0,030 7,2 28 0,027 7

7 -0,043 6,6 18 0,028 7,1 29 0,032 7,1

8 -0,044 6,6 19 0,032 7,3 30 0,041 7,4

9 -0,041 6,5 20 0,028 7,2 31 0,027 7,1

10 -0,048 6,7 21 0,032 7,3 32 0,019 7,1

11 -0,046 6,6 22 0,024 7

Tan (AORI)

Jitter Value

0,050 0,025

0,000 -0,025

-0,050 7,4

7,3 7,2 7,1 7,0 6,9 6,8 6,7 6,6 6,5

S 0,0883649

R-Sq 91,2%

R-Sq(adj) 90,9%

Fitted Line Plot

Jitter Value = 6,948 + 7,476 Tan (AORI)

Grafik 5.1. Analisa regresi nilai tangential AORI dan digital jitter

Gambar 5.2. ANOVA regresi linear nilai tangential AORI dan digital jitter Dari hasil ANOVA diatas ditunjukkan bahwa nilai P_value adalah 0,000 yang menunjukan bahwa hubungan antara parameter tangential AORI adalah mempunyai hubungan yang kuat terhadap nilai parameter digital jitter pada

Regression Analysis: Jitter Value versus Tan (AORI)

The regression equation is

Jitter Value = 6,948 + 7,476 Tan (AORI)

S = 0,0883649 R-Sq = 91,2% R-Sq(adj) = 90,9%

Analysis of Variance

Source DF SS MS F P Regression 1 2,41450 2,41450 309,22 0,000

tingkat kepercayaan 95% , begitu juga dengan R

2= 90,9% kecocokan korelasi data yang baik. Dari hasil tersebut disimpulkan bahwa faktor kinerja mesin AORI adjustment tidak bagus yang mana mengakibatkan nilai tangential bergeser adalah sebagai penyebab terjadinya kegagalan pada parameter digital jitter .

5.1.1.3 Kondisi Media Disk (Media Pembacaan Data) Tidak Bagus

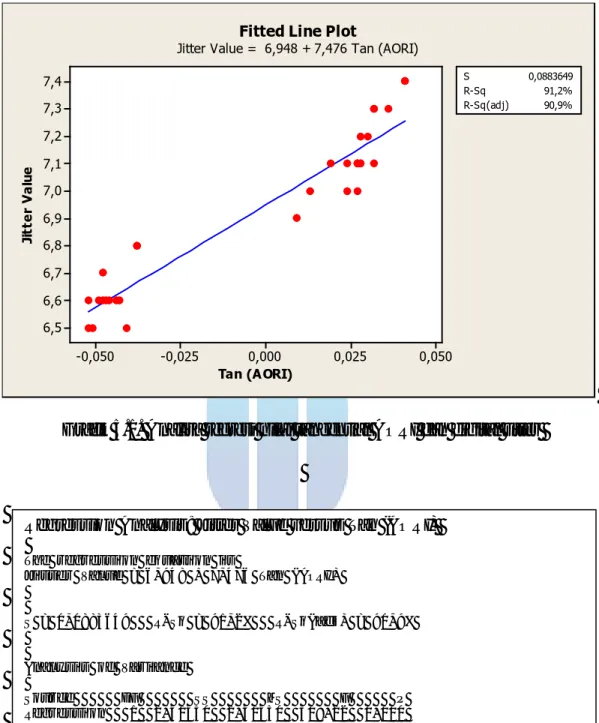

Faktor kondisi media disk yang mana sebagai media untuk pembacaan data pada sinyal DVD diduga berpengaruh pada tingkat kegagalan parameter digital jitter, dimana media disk yang tidak bagus ( kotor dan tergores pada permukaan disk) akan mengakibatkan nilai parameter digital jiter akan out of spesification. Sehingga hal ini dibuktikan dengan uji mean mneggunakan paired t_test yang membandingkan antara nilai parameter digital jitter yang dibaca dengan menggunakan media disk yang bagus dan tidak bagus dengan data seperti pada tabel dibawah:

Tabel 5.3. Data nilai digital jitter pada media baik dan tidak baik No Bad

media disk

Good media disk

No Bad media

disk

Good media disk

No Bad media

disk

Good media disk

1 6,4 5,9 8 6,9 7,2 15 7,2 5,9

2 6,6 8,2 9 7,6 7,5 16 7 7,8

3 6,5 6,2 10 6,6 7 17 6,6 6,7

4 6,5 6,2 11 6,7 5,7 18 6,8 6,6

5 6,4 6,4 12 6,9 5,9 19 6,2 6,5

6 6,6 6,2 13 7,2 6,2 20 6,3 7,2

7 6,6 6,2 14 4,3 7,1 21 7,3 6,3

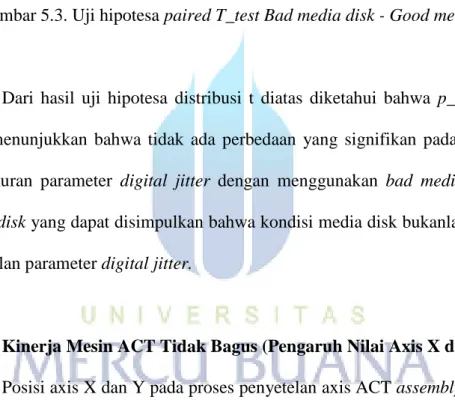

Gambar 5.3. Uji hipotesa paired T_test Bad media disk - Good media disk

Dari hasil uji hipotesa distribusi t diatas diketahui bahwa p_value 0,947 yang menunjukkan bahwa tidak ada perbedaan yang signifikan pada nilai mean pengukuran parameter digital jitter dengan menggunakan bad media dan good media disk yang dapat disimpulkan bahwa kondisi media disk bukanlah penyebab kegagalan parameter digital jitter.

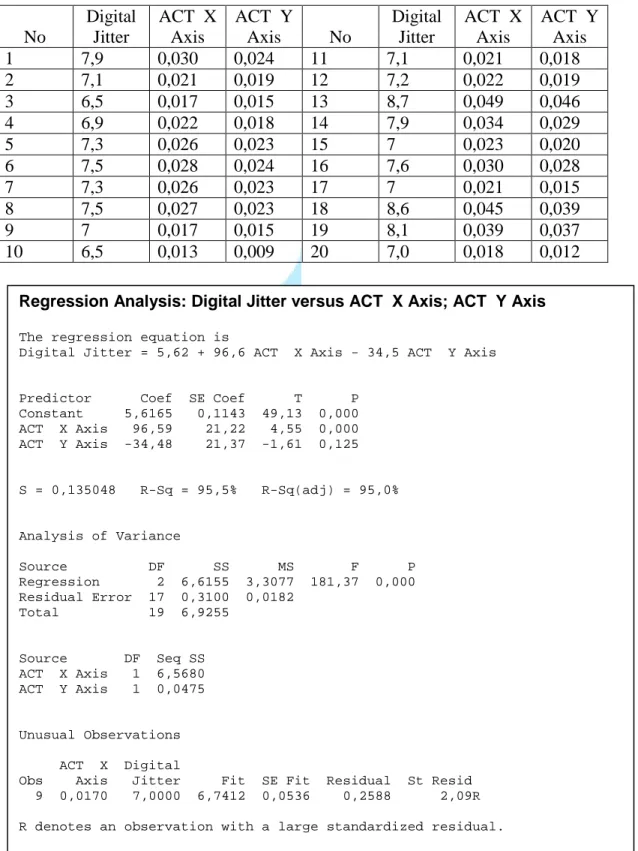

5.1.1.4 Kinerja Mesin ACT Tidak Bagus (Pengaruh Nilai Axis X dan Y ) Posisi axis X dan Y pada proses penyetelan axis ACT assembly dipandang sebagai sebuah proses critical yang bila terjadi kesalahan pada posisi axis tersebut akan berdampak pada parameter digital jitter. Sehingga dalam ahapan ini akan dilakukan uji analisa regresi untuk dua buah parameter posisi axis X dan Y terhadap nilai dari parameter digital jitter . Maka digunakan multiple regression analysis terhadap data pada tabel dibawah:

Paired T for Bad media disk - Good media disk N Mean StDev SE Mean Bad media disk 21 6,62857 0,64120 0,13992 Good media disk 21 6,61429 0,67697 0,14773 Difference 21 0,014286 0,966585 0,210926

95% CI for mean difference: (-0,425698; 0,454270)

T-Test of mean difference = 0 (vs not = 0): T-Value = 0,07 P-Value = 0,947

Tabel 5.4. Data nilai digital jitter,axis X dan Y

No

Digital Jitter

ACT X Axis

ACT Y

Axis No

Digital Jitter

ACT X Axis

ACT Y Axis

1 7,9 0,030 0,024 11 7,1 0,021 0,018

2 7,1 0,021 0,019 12 7,2 0,022 0,019

3 6,5 0,017 0,015 13 8,7 0,049 0,046

4 6,9 0,022 0,018 14 7,9 0,034 0,029

5 7,3 0,026 0,023 15 7 0,023 0,020

6 7,5 0,028 0,024 16 7,6 0,030 0,028

7 7,3 0,026 0,023 17 7 0,021 0,015

8 7,5 0,027 0,023 18 8,6 0,045 0,039

9 7 0,017 0,015 19 8,1 0,039 0,037

10 6,5 0,013 0,009 20 7,0 0,018 0,012

Gambar 5.4. ANOVA multiple regression digital jitter vs ACT X axis, Y axis Regression Analysis: Digital Jitter versus ACT X Axis; ACT Y Axis

The regression equation is

Digital Jitter = 5,62 + 96,6 ACT X Axis - 34,5 ACT Y Axis

Predictor Coef SE Coef T P Constant 5,6165 0,1143 49,13 0,000 ACT X Axis 96,59 21,22 4,55 0,000 ACT Y Axis -34,48 21,37 -1,61 0,125

S = 0,135048 R-Sq = 95,5% R-Sq(adj) = 95,0%

Analysis of Variance

Source DF SS MS F P Regression 2 6,6155 3,3077 181,37 0,000 Residual Error 17 0,3100 0,0182

Total 19 6,9255

Source DF Seq SS ACT X Axis 1 6,5680 ACT Y Axis 1 0,0475

Unusual Observations ACT X Digital

Obs Axis Jitter Fit SE Fit Residual St Resid 9 0,0170 7,0000 6,7412 0,0536 0,2588 2,09R R denotes an observation with a large standardized residual.

Dari hasil analisa diatas ditunjukan bahwa p_value untuk ACT X axis 0,00 terhadap predictor menunjukkan bahwa parameter tersebut mempunyai hubungan yang sangat kuat, sementara untuk parameter ACT Y Axis tidak mempunyai hubungan yang kuat terhadap parameter digital jiter yang ditandai dengan p_value 0,125 pada α=0,05. Namun demikian dapat disimpulkan bahwa kinerja mesin ACT sangat berpengaruh terhadap parameter jitter untuk setting posisi ACT X axis yang mana kesalahan dalam seting tersebut akan mengakibatkan parameter digital jitter akan mengalami kegagalan.

5.1.1.5 Parameter IOP IC LDU Tidak Terkontrol

LDU IC adalah sebuah komponen IC yang terintegrasi atas laser diode

unit dan rangkaian sistem penerima sinyal DVD untuk mengkondisikan input dari

hasil tracking pada area pembacaan data pada media. Dapat diartikan bahwa LDU

terdiri atas sistem yang mentrasmisikan sinyal DVD menuju media melalui lensa

obyektif, bagian kedua adalah receiver unit yang berfungsi untuk menerima dan

mengolah sinyal hasil pembacaan pada media disk. Parameter IOP adalah arus

output dari LDU yang merefleksikan besarnya power yang diperlukan untuk dapat

memancarkan sinyal DVD hingga mampu melakukan pembacaan pada media disk

dan kembali lagi menuju sistem receiver dari komponen LDU. Dari kondisi

tersebut dilakukan pengujian keterkaitan antara parameter IOP terhadap digital

jitter untuk memastikan bahwa parameter IOP memberikan pengaruh yang

signifikan terhadap kegagalan parameter digital jitter. Dalam pengujian ini

dilakukan analisa regresi sederhana untuk mencari hubungan diantara kedua parameter tersebut.

Tabel 5.5. Data nilai digital jitter dan IOP No Digital

Jitter

IOP No Digital Jitter

IOP No Digital Jitter

IOP

1 6,4 16,4 10 6,2 14,5 19 6,2 14,6

2 9,1 26,7 11 6,3 15,6 20 6,5 17,3

3 6,4 16,8 12 6,3 15,2 21 6,3 15,4

4 6,6 17,1 13 7,0 19,7 22 7,1 20,0

5 6,6 16,9 14 6,5 17,8 23 6,4 16,5

6 7,0 19,9 15 6,8 18,2 24 6,3 15,4

7 6,4 17,4 16 7,1 20,2 25 6,7 17,3

8 7,1 20,1 17 6,9 19,3 26 6,6 16,5

9 6,3 15,2 18 6,2 14,7 27 6,4 16,3

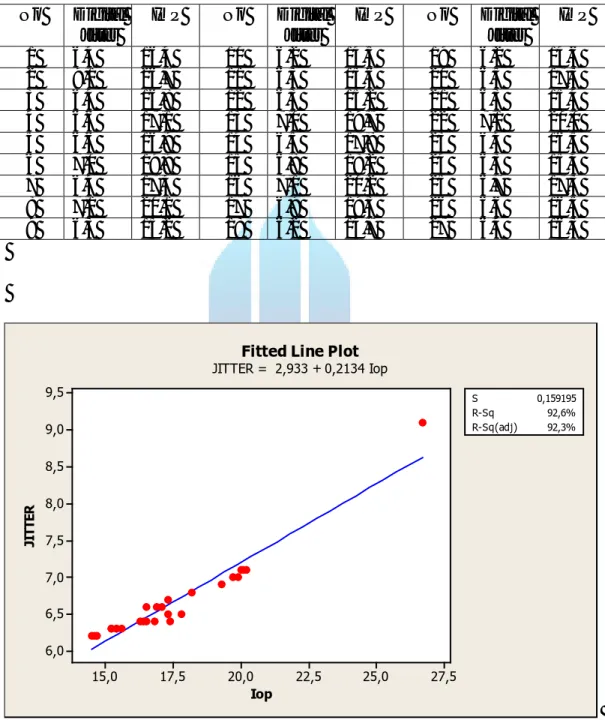

Iop

JITTER

27,5 25,0

22,5 20,0

17,5 15,0

9,5 9,0 8,5 8,0 7,5 7,0 6,5 6,0

S 0,159195

R-Sq 92,6%

R-Sq(adj) 92,3%

Fitted Line Plot

JITTER = 2,933 + 0,2134 IopGrafik 5.2. Analisa regresi nilai digital jitter vs IOP

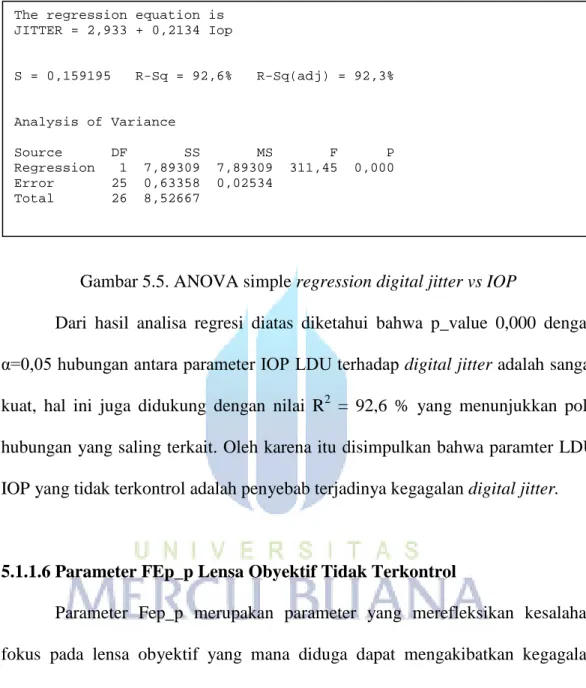

Gambar 5.5. ANOVA simple regression digital jitter vs IOP

Dari hasil analisa regresi diatas diketahui bahwa p_value 0,000 dengan α=0,05 hubungan antara parameter IOP LDU terhadap digital jitter adalah sangat kuat, hal ini juga didukung dengan nilai R

2= 92,6 % yang menunjukkan pola hubungan yang saling terkait. Oleh karena itu disimpulkan bahwa paramter LDU IOP yang tidak terkontrol adalah penyebab terjadinya kegagalan digital jitter.

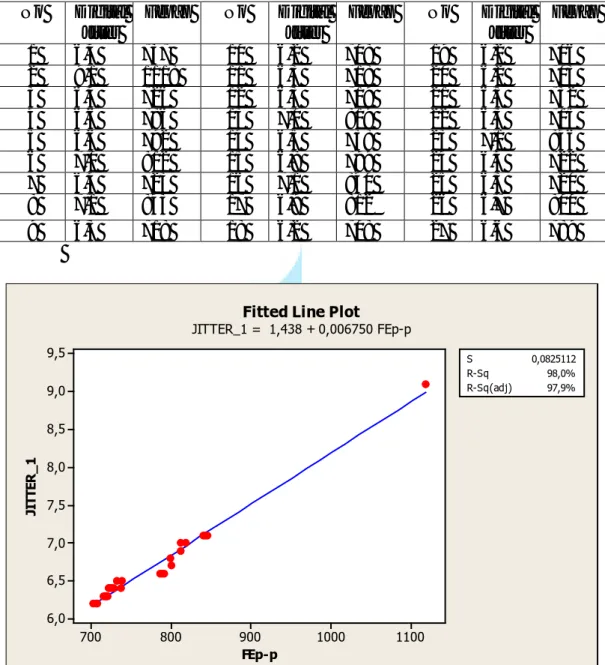

5.1.1.6 Parameter FEp_p Lensa Obyektif Tidak Terkontrol

Parameter Fep_p merupakan parameter yang merefleksikan kesalahan fokus pada lensa obyektif yang mana diduga dapat mengakibatkan kegagalan parameter digital jitter. Dalam pengujian ini dilakukan analisa regresi sederhana untuk mencari hubungan diantara kedua parameter tersebut.

The regression equation is JITTER = 2,933 + 0,2134 Iop

S = 0,159195 R-Sq = 92,6% R-Sq(adj) = 92,3%

Analysis of Variance

Source DF SS MS F P Regression 1 7,89309 7,89309 311,45 0,000 Error 25 0,63358 0,02534

Total 26 8,52667

Tabel 5.6. Data nilai digital jitter dan Fep_p No Digital

Jitter

Fep_p No Digital Jitter

Fep_p No Digital Jitter

Fep_p

1 6,4 737 10 6,2 708 19 6,2 706

2 9,1 1118 11 6,3 718 20 6,2 703

3 6,4 726 12 6,3 719 21 6,5 732

4 6,6 786 13 7,0 819 22 6,3 715

5 6,6 792 14 6,5 738 23 7,1 846

6 7,0 812 15 6,8 799 24 6,4 722

7 6,4 723 16 7,1 840 25 6,3 720

8 7,1 843 17 6,9 812 26 6,7 800

9 6,3 718 18 6,2 708 27 6,6 789

FEp-p

JITTER_1

1100 1000

900 800

700 9,5 9,0 8,5 8,0 7,5 7,0 6,5 6,0

S 0,0825112

R-Sq 98,0%

R-Sq(adj) 97,9%

Fitted Line Plot

JITTER_1 = 1,438 + 0,006750 FEp-p

Grafik 5.3. Analisa regresi nilai digital jitter vs Fep_p

The regression equation is

JITTER_1 = 1,438 + 0,006750 FEp-p

S = 0,0825112 R-Sq = 98,0% R-Sq(adj) = 97,9%

Analysis of Variance

Source DF SS MS F P Regression 1 8,35646 8,35646 1227,43 0,000 Error 25 0,17020 0,00681

Total 26 8,52667

Gambar 5.6. ANOVA simple regression digital jitter vs Fep_p

Dari hasil analisa diatas disimpulkan bahwa parameter Fep_p adalah sebagai penyebab terjdinya kegagalan paramter digital jitter dengan ditandainya p_value = 0,00.

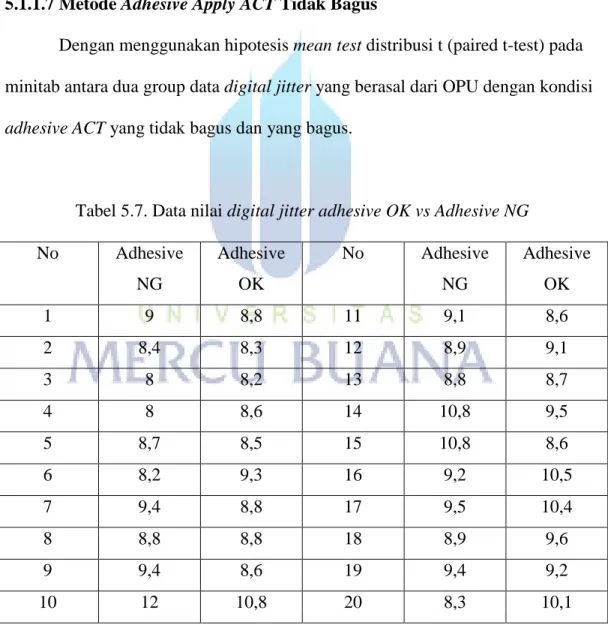

5.1.1.7 Metode Adhesive Apply ACT Tidak Bagus

Dengan menggunakan hipotesis mean test distribusi t (paired t-test) pada minitab antara dua group data digital jitter yang berasal dari OPU dengan kondisi adhesive ACT yang tidak bagus dan yang bagus.

Tabel 5.7. Data nilai digital jitter adhesive OK vs Adhesive NG No Adhesive

NG

Adhesive OK

No Adhesive NG

Adhesive OK

1 9 8,8 11 9,1 8,6

2 8,4 8,3 12 8,9 9,1

3 8 8,2 13 8,8 8,7

4 8 8,6 14 10,8 9,5

5 8,7 8,5 15 10,8 8,6

6 8,2 9,3 16 9,2 10,5

7 9,4 8,8 17 9,5 10,4

8 8,8 8,8 18 8,9 9,6

9 9,4 8,6 19 9,4 9,2

10 12 10,8 20 8,3 10,1

Gambar 5.7. Uji hipotesa paired T_test adhesive OK vs adhesive NG Dari hasil analisa diatas disimpulkan bahwa kondisi adhesive ACT OK dengan yang tidak bagus adalah tidak berpengaruh terhadap parameter digital jitter sehingga faktor tersebut bukanlah penyebab.

5.1.1.8 Pemasangan Laser Mirror Miring

Pengujian untuk kondisi ini dilakukan dengan cara mencari hubungan antara data axis X dan Y untuk posisi laser mirror terhadap nilai dari parameter digital jitter yang mana data diambil dari OPU yang mempunyai kondisi laser mirror yang miring yang mempunyai data hasil pembacaan posisi axisnya.

Paired T for Jitter Adhesive NG - Jitter Adhesive OK N Mean StDev SE Mean Jitter Adhesive 20 9,18000 1,00765 0,22532 Jitter Adhesive 20 9,15000 0,76743 0,17160 Difference 20 0,030000 0,952061 0,212887

95% CI for mean difference: (-0,415578; 0,475578)

T-Test of mean difference = 0 (vs not = 0): T-Value = 0,14 P-Value = 0,889

Tabel 5.8. Data nilai digital jitter dan laser mirror axis data No Rad

+/-

Tan +/-

Digital Jitter

No Rad +/-

Tan +/-

Digital Jitter

No Rad +/-

Tan +/-

Digital Jitter 1 0,2 0,3 6,8 12 0,3 0,2 6,8 23 0,6 0,2 6,9 2 0,3 0,3 6,6 13 0,5 0,2 6,6 24 0,5 0,3 7,4 3 0,4 0,3 6,5 14 0,5 0,5 7 25 0,4 0,4 7,3 4 0,5 0,3 6,6 15 0,3 0,5 7,1 26 0,5 0,4 7,1 5 0,5 0,4 6,6 16 0,8 0,4 7,1 27 0,4 0,4 7,1 6 0,3 0,3 6,5 17 0,5 0,4 7,2 28 0,3 0,5 7 7 0,3 0,4 6,6 18 0,4 0,3 7,1 29 0,4 0,3 7,1 8 0,3 0,3 6,6 19 0,4 0,3 7,3 30 0,3 0,7 7,4 9 0,3 0,6 6,5 20 0,5 0,4 7,2 31 0,4 0,4 7,1 10 0,4 0,2 6,7 21 0,4 0,4 7,3 32 0,5 0,3 7,1 11 0,4 0,4 6,6 22 0,3 0,5 7

The regression equation is

Jitter_2 = 6,30 + 0,754 Rad +/- LM + 0,886 Tan +/- LM

Predictor Coef SE Coef T P Constant 6,2960 0,2651 23,75 0,000 Rad +/- LM 0,7538 0,4288 1,76 0,089 Tan +/- LM 0,8857 0,4384 2,02 0,053

S = 0,274992 R-Sq = 17,2% R-Sq(adj) = 11,5%

Analysis of Variance

Source DF SS MS F P Regression 2 0,45575 0,22787 3,01 0,065 Residual Error 29 2,19300 0,07562

Total 31 2,64875

Source DF Seq SS Rad +/- LM 1 0,14704 Tan +/- LM 1 0,30871

Unusual Observations Rad

+/-

Obs LM Jitter_2 Fit SE Fit Residual St Resid 9 0,300 6,5000 7,0536 0,1140 -0,5536 -2,21R 16 0,800 7,1000 7,2534 0,1775 -0,1534 -0,73 X 30 0,300 7,4000 7,1422 0,1517 0,2578 1,12 X R denotes an observation with a large standardized residual.

X denotes an observation whose X value gives it large influence.

Gambar 5.8. ANOVA multiple regression digital jitter vs LM rad axis, tan axis Dari hasil ANOVA diatas disimpulkan bahwa kondis laser mirror yang miring bukanlah penyebab kegagalan pada parameter digital jitter sehubungan dengan p value keduanya diatas 0,05.

5.1.2 Analisa Akar Permasalahan (5 whys Analysis)

Dari hasil uji hipotesa untuk memverifikasi beberapa faktor yang menyebabkan kegagalan parameter digital jitter akhirnya diperoleh faktor-faktor tersebut antara lain:

1. Kinerja mesin AORI adjustment tidak bagus 2. Kinerja mesin ACT tidak bagus (pengaruh axis x dan y) 3. Parameter IOP IC LDU tidak terkontrol

4. Parameter FEp_p lensa obyektif tidak terkontrol

Tahapan selanjutnya adalah melakukan analisa akar permasalahan dengan

menggunakan 5 whys analisis yang akhirnya diperoleh seperti dibawah:

Tabel 5.9. Analisa akar permasalahan (5-whys analysis) Faktor

Penyebab

Why-1 Why-2 Why-3 Why-4 Why-5

Mesin AORI NG

Salah setting fokus AORI

Salah posisi titik 0 dari axis tangensial

Posisi axis tangensial bergeser sendiri

Kondisi mekanik dari mesin tidak stabil

Tidak ada sistem memastikan mesin dalam performa OK Mesin ACT

axis NG

Salah setting posisi ACT

Letak titik 0 posisi X salah

Posisi axis X berubah dengan sendirinya

Pengaruh pergeseran mekanik mesin

Tidak ada sistem memastikan mesin dalam performa OK Pengaruh IOP

IC LDU NG

Permuka an receiver unit LDU terkonta minasi

Terjadi cross contamina tion dari meja kerja maupun tray material

Kondisi meja kerja dan tray material yang kotor

Banyak partikel sisa silicon grease bertebaran di meja kerja dan tray material

Tidak ada sistem pencegahan cross

contamination

Pengaruh FEp_p lensa obyektif NG

Lensa obyektif terkonta minasi

Lensa obyektif terkena partikel adhesive

Terjadi cross contamination pada saat proses pemberian adhesive

Adhesive terpercik ke permukaan lensa

Tidak poka

yoke sistem

5.2 Tahapan Improve

5.2.1 Penentuan Alternatif Solusi (Tree Diagram)

Tree diagram merupakan alat bantu yang memetakan atau menggambarkan dari kondisi permasalahan secara umum, faktor-faktor penyebab permasalahan dan akar penyebab dari masing-masing faktor hingga tindakan perbaikan dari masing-masing akar penyebab tersebut. Sehingga dari gambaran tersebut akan membantu dalam manajemen perbaikan dari sebuah proyek perbaikan. Adapun perencanaan tindakan perbaikan (improve) adalah seperti dibawah:

Tabel 5.10. Item perbaikan (tree diagram)

Mengurangi Digital Jitter

failure

Memastikan mesin AORI dalam performa baik

A).Melakukan preventive& corrective maintenance secara periodik pada mesin AORI Adjustment

B).Melakukan pengecekan posisi titik 0 dan seting axis rad & tan dengan master setiap 1x shift produksi

Memastikan mesin fokus ACT dalam

performa baik

A).Melakukan preventive& corrective maintenance secara periodik pada mesin ACT adjustment

B).Melakukan pengecekan posisi titik 0 dan seting axis rad & tan dengan master setiap 1x shift produksi

Untuk melakukan tindakan pencegahan (preventive) terhadap

terjadinya cross contamination terhadap material

LDU

A).Melakukan kegiatan 5S sebelum memulai pekerjaan dan setelah (2x/shift) pada meja kerja dan tray material

B).Memodifikasi meja kerja dan

menambahkan partisi untuk pencegahan cross contamination

Untuk mencegah terjadinya cross

contamination adhesive pada permukaan lensa

obyektif

A).Melakukan kegiatan 5S sebelum memulai pekerjaan dan setelah (2x/shift) pada peralatan (jig) pada proses

pemberian adhesive

B).Membuat desain poka yoke pada jig

untuk proses pemberian adhesive

5.2.2 Implementasi Tindakan Perbaikan Dan Monitoring Hasil

Tindakan perbaikan seperti yang telah disusun pada tabel (5.10) pada akhirnya dilakukan mengikuti digram perencanaan proyek six sigma seperti pada gambar (4.1) dimana membutuhkan waktu aktual implementasi hampir 4 bulan lamanya, dan pada akhirnya diperoleh hasil perbaikan setelah dilakukan monitoring seperti berikut:

Tabel 5.11 Data Yield OPU RAF 3350A-Z (N2)

Month August-12

Input 916.388

Total Defects 2333

Reject Ratio 0,25

Yield 99,75

Defect Name Defect Qty % Defect Rate

% Defect Share

DVD Jitter hight value 703 0,08% 30,13%

PD balance X 312 0,03% 13,37%

De focus jitter 220 0,02% 9,43%

Fep-p 140 0,02% 6,00%

PD balance Y 214 0,02% 9,17%

FE_Offset 152 0,02% 6,52%

No Laser 120 0,01% 5,14%

32 VR NG 89 0,01% 3,81%

Suspension wire bending 75 0,01% 3,21%

OL Scratches 67 0,01% 2,87%

03 F NG 64 0,01% 2,74%

Movement check NG 58 0,01% 2,49%

Wire Suspension slant 47 0,01% 2,01%

F coil check 36 0,00% 1,54%

Fe balance 23 0,00% 0,99%

VR can't adjust 13 0,00% 0,56%

TOTAL 2333 0,25% 100,00%

Dari tabel 5.11 diatas diketahui bahwa yield produksi di line assembly

OPU RAF 3350A-Z (N2) adalah sebesar 99,75% dengan defect rate secara

keseluruhan menjadi 0,25%. Dengan mengacu kondisi tersebut dapat dicari ukuran sigma level pada proses di line produksi tersebut. Untuk dapat mengetahui ukuran sigma level maka harus dicari hubungan tersebut dengan menggunakan tabel hubungan DPMO, Yield & Sigma Level (Tabel 4.3) maka diperoleh sigma level yang baru yaitu sekitar 4.3 level sigma.

Dalam pada itu juga diperoleh data scrap pada periode yang sama seperti pada tabel dibawah:

Tabel 5.12 Data Scrap OPU RAF 3350A-Z (N2)

Part Number

Unit price USD

($) Qty

Amount USD ($)

HULT271S13AU $2,1000

2333 $4.899

RD-DDR070-KW $0,6912

2333 $1.613

RJB3253A $0,4661

2333 $1.087

RD-DDR023-KW $0,2381

2333 $555

REE1454 $0,2128

2333 $496

REK0094 $0,1347

2333 $314

RD-DAM043-Z $0,0979

2333 $228

RJB3260A $0,0810

2333 $189

VDL1076 $0,0650

2333 $152

RMA2074-1 $0,0547

2333 $128

VSQ1179 $0,0371

2333 $87

RMC0759 $0,0315

2333 $73

RD-DAM042-Z $0,0285

2333 $66

RMC0758 $0,0264

2333 $62

EVM2NSX80BC3 $0,0250

2333 $58

RAF 3350A-Z (N2) $4,2900

Total Amount

Scrap $10.008,57

Dari tabel diatas biaya scrap keseluruhan adalah sebesar USD $10.008,57

dengan jumlah produk yang discrap sejumlah 2333 unit.

5.3 Tahapan Control

5.3.1 Penentuan Standarisasi Pada Proses Produksi Terkait

Pada tahap ini standarisasi yang dimaksud adalah mendokumentasikan semua point-point penting dalam proses produksi kedalam sebuah dokumen SOP, prosedur kerja, petunjuk kerja dan lembar pemeriksaan. Adapun dalam kaitannya dengan perbaikan ini standarisasi yang dilakukan meliputi:

1. Membuat dokumen prosedur untuk melakukan preventive dan corrective mainenance pada mesin AORI adjustment dan mesin ACT adjustment.

2. Membuat petunjuk kerja (SOP) untuk melakukan pengecekan titik nol /offset pada mesin AORI adjustment dan mesin ACT adjustment.

3. Membuat lembar pemeriksaan (checksheet) pada mesin AORI adjustment dan mesin ACT adjustment.

4. Membuat lembar pemeriksaan (checksheet) untuk membersihkan meja kerja dan peralatan kerja (jig) sebelum dan sesudah bekerja.

Tujuan dari standarisasi ini adalah untuk memastikan bahwa kondisi yang telah baik akan senantiasa terpelihara secara berkesinambungan dengan metode yang standar.

5.3.2 Aplikasi SPC Dalam Pengontrolan Variable Penting

Sebagaimana yang telah dijabarkan pada tahapan analisa dimana telah

ditemukan dan diketahui variabel-variabel (x) yang berpengaruh terhadap

parameter digital jitter (y) ,maka sudah semestinya perlu diupayakan untuk selalu

mengontrol dan memonitoring variabel-variabel tersebut dalam setiap proses produksi dilakukan untuk mengendalikannya terhadap kondisi ketidak normalannya. Metode yang digunakan ialah dengan menggunakan statistical process control (SPC) . Adapun bentuk lebih jelasnya akan ditampilkan seperti dibawah:

5.3.2.1 SPC Parameter Rad dan Tan Mesin AORI Adjustement

Teknik pengembilan data dilakukan dengan menggunakan master parts untuk mesin AORI pada posisi tangensial dan radiannya yang dilakukan setiap harii dengan mengggunakan master part yang diambil datanya selama 5 kali (5 subgroup size) dan diperoleh sebagai berikut:

Sample

Sample Mean

28 25 22 19 16 13 10 7 4 1 0,08 0,04 0,00 -0,04 -0,08

__X=0,0041 UC L=0,0755

LC L=-0,0674

Sample

Sample Range

28 25 22 19 16 13 10 7 4 1 0,3

0,2 0,1

0,0

_R=0,1239 UC L=0,2619

LC L=0

Xbar-R Chart of SPC AORI Rad

Grafik 5.4. SPC AORI Radian

Dari grafik SPC diatas diperoleh bahwa X-Bar maupun R-chart tidak terdapat data atau kondisi yang abnormal .

Sample

Sample Mean

28 25 22 19 16 13 10 7 4 1 0,00

-0,04

-0,08

__X=-0,0139 UC L=0,0278

LC L=-0,0556

Sample

Sample Range

28 25 22 19 16 13 10 7 4 1 0,16 0,12 0,08 0,04 0,00

_R=0,0723 UC L=0,1528

LC L=0 1

Xbar-R Chart of SPC AORI Tan

Grafik 5.5. SPC AORI Tan

Dari grafik SPC diatas untuk parameter AORI Tangensial diperoleh bahwa X-Bar terdapat 1 buah data yaitu pada periode ke 19 yang outlier keluar dari lower control limit (LCL) . Setelah hal ini dilaporkan pada divisi perawatan dan perbaikan ternyata diperoleh kondisi mechanical offset yang bergeser, dan setelah diperbaiki dan dilanjutkan pada monitoring periode berikutnya diperoleh kondisi yang normal kembali.

5.3.2.2 SPC Parameter Axis X dan Axis Y Mesin ACT Adjustement

Teknik pengembilan data dilakukan dengan menggunakan master parts

untuk mesin ACT pada posisi axis X dan axis Y nya yang dilakukan setiap harii

dengan mengggunakan master part yang diambil datanya selama 5 kali (5 subgroup size) dan diperoleh sebagai berikut:

Sample

Sample Mean

28 25 22 19 16 13 10 7 4 1 0,060 0,045 0,030 0,015 0,000

__X=0,03510 UC L=0,06617

LC L=0,00403

Sample

Sample Range

28 25 22 19 16 13 10 7 4 1 0,100 0,075 0,050 0,025 0,000

_R=0,0539 UC L=0,1139

LC L=0

Xbar-R Chart of SPC ACT X

Grafik 5.6. SPC ACT axis X

Dari grafik SPC diatas diperoleh bahwa X-Bar maupun R-chart untuk

ACT axis X tidak terdapat data atau kondisi yang abnormal.

Sample

Sample Mean

28 25 22 19 16 13 10 7

4 1 0,060 0,045 0,030 0,015 0,000

__X=0,02678 U C L=0,05161

LC L=0,00195

Sample

Sample Range

28 25 22 19 16 13 10 7

4 1 0,08 0,06 0,04 0,02 0,00

_R=0,0430 U C L=0,0910

LC L=0 1

Xbar-R Chart of SPC ACT Y

Grafik 5.7. SPC ACT axis Y

Dari X bar_R chart diatas pada periode 19 terdapat data yang outlier ,yang mana setelah dilakukan perbaikan dan dimonitoring data kembali normal setelahnya.

5.3.3 Audit / Inspeksi Pada Proses Produksi

Audit atau inspeksi ini adalah berfokus terhadap proses-proses yang telah

diidentifikasi dalam proyek ini dengan fokus pada memastikan bahwa proses

produksi telah melakukan ketentuan yang telah tertulis dalam dokumen tertulis

mereka. Dalam hal ini point audit adalah meliputi metode kerja dari para operator

apakah sesuai dengan petunjuk dan insruksi kerja yang telah diberikan,

penggunaan alat bantu kerja apakah telah mengikuti daftar peralatan kerja yang

telah ditetapkan. Setiap ada penyimpangan terhadap ketentuan yang ada akan

diangkat menjadi sebuah item temuan (finding item) yang harus segera ditangani oleh bagian produksi.

5.3.4 Melengkapi dan Memperbarui Dokumen FMEA

Pada dasarnya dokumen FMEA ini telah ada sebelum proyek perbaikan ini

dilakukan namun demikian untuk failure mode digital jitter failure belum di

definisikan dengan lengkap, sehingga seiring dengan rangkaian proses perbaikan

dengan metodologi DMAIC terutama pada tahapan analisa dimana keterkaitan

antara beberapa parameter terhadap kegagalan digital jitter ditemukan dan

diperbaiki dalam tahapan improve sehingga kondisi tersebut harus di update

secara bertahap ke dalam dokumen FMEA.

Tabel 5.13 FMEA ( Digital Jitter Failure )

Customer Nintendo

Model RAF3350A-Z

Part Name N2-OPU Date

Part Number RAF3350A-Z Page No

FMEA Type Process FMEA Revision

Location PSEB Originator Engineering QA Production

Action Results Process Name

(Function)

Material (s)

Potential Failure Mode(s)

Potenti al Effect(s

) of Failure

S e v

Potential Cause(s)/

Mechanis m(s) of Failure

P r o b

Current Design Controls

D e t

R P N

Recommended Action(s)

Responsibilit y & Target Completion

Date

Actions Taken

New Sev New Occ New Det New RPN

LDU IC Install and grease apply

LDU Contaminated

Digital Jitter

6 Cross contaminat ion grease particle

7 - VMI 100%

Check

5 210 -Contamination factor prevention &

elimination

- VMI Operator training

Production

Maintenance

Trainer

- Tidy up, work station , jig clening activity 2x / shift -Relay out working table , cover installation - VMI Operator training

6 3 3 54

Objective Lens Install and bonding

Objective lens contaminated

Digital Jitter

6 Adhesive splash while process

8 - VMI 100%

Check '- Handling method adhesive apply

6 288 - Poka yoke system upon adhesive apply

- VMI Operator training

Maintenance

& Process Eng

- Jig OL adhesive apply modification (with OL surface cover) - VMI Operator training

6 3 2 36

ACT Assy focus adjustment

ACT assy Axis X/Y out of spec

Digital Jitter

6 Mechanical offset Axis X/Y change

5 - No detection system

10 300 - Improve detection system for mechanical offset position

Maintenance - Mastering check for offset position 1 time/ shift - Impelement preventive and corrective maintenance

6 3 3 54

AORI focus adjustment

AORI rad/tan out of spec

Digital Jitter

6 Mechanical offset rad/tan change

5 - No detection system

10 300 - Improve detection system for mechanical offset position

Maintenance - Mastering check for offset position 1 time/ shift - Impelement preventive and corrective maintenance

6 3 3 54

Failure Mode and Effect Analysis (FMEA)

FMEA Number

Approval KBF-N2-3-F003-A

12 - October-2012 1 of 1

1 Yoyok Sunyoto