BAB II

LANDASAN TEORI

2.1 Turbin Air

Turbin adalah sebuah mesin berputar yang mengambil energi dari aliran fluida. Turbin adalah salah satu penghasil tenaga terbersih, menggantikan pembakaran bahan bakar fosil dan menghapuskan limbah nuklir. Turbin menggunakan energi terbarukan dan didesain untuk beroperasi dalam jangka waktu puluhan tahun. Turbin memproduksi sumber energi listrik dunia dengan jumlah yang besar. Turbin air dikembangkan pada abad 19 dan digunakan secara luas untuk tenaga industri untuk jaringan listrik [1]. Sekarang lebih umum dipakai untuk generator listrik. Turbin air kini dimanfaatkan secara luas dan merupakan sumber energi yang dapat diperbaharukan. Prinsip kerja dari turbin air adalah mengubah energi potensial dari air menjadi energi mekanik dalam bentuk putaran poros.

Turbin air pada dasarnya terbagi dua menurut penggunaan debit air untuk menggerakkan turbin tersebut, yaitu turbin reaksi dan turbin impuls. Turbin reaksi adalah turbin yang memanfaatkan energi potensial pada debit aliran air tersebut untuk menggerakkan atau memutarkan turbinnya. Sedangkan turbin impuls adalah turbin yang memanfaatkan energi kinetik dari air tersebut untuk menggerakkan turbinnya. Energi kinetik tersebut berupa pancaran/semburan air yang mempunyai kecepatan tinggi. Turbin reaksi sebagai contohnya adalah turbin Kaplan, turbin Francis, dan turbin Propeler, sedangkan turbin Impuls contohnya adalah turbin Pelton dan turbin Cross-Flow, seperti ditunjukkan pada gambar II.1 dan II.2.

Gambar II. 1 Turbin Pelton (sumber : semayangboy.co.cc)

Gambar II. 2 Turbin Cross-Flow (sumber : rimoo.wordpress.com) 2.2 Turbin Propeler

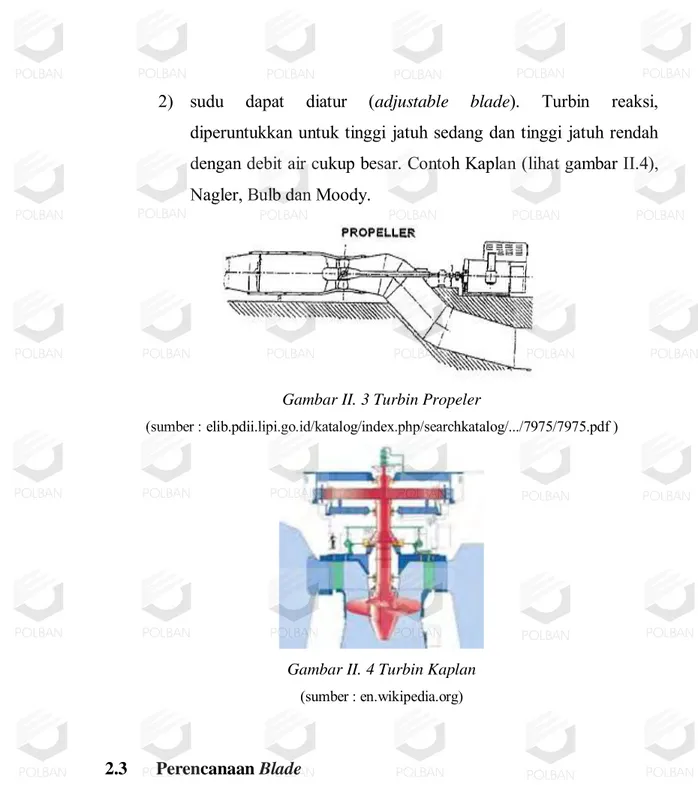

Turbin Propeler disebut juga turbin baling-baling poros horizontal adalah turbin yang bekerja di dalam air yang dapat mengubah head kecil atau rendah menjadi power yang besar seperti terlihat pada gambar II.3. Turbin baling-baling ini mempunyai keuntungan dimana harganya relatif murah dan dapat dioperasikan pada kondisi kapasitas air yang relatif konstan. Kelemahan turbin ini dibanding turbin Kaplan adalah sudu turbin airnya tidak dapat diubah-ubah sesuai dengan kondisi pergolakan air. Dengan demikian efisiensinya akan berubah-ubah pula [2].

Turbin propeler yang merupakan bagian dari turbin reaksi memiliki karakteristik sebagai berikut :

1) sudu tetap (fixed blade), turbin jenis ini merupakan turbin generasi pertama dari jenis ini. Karena sudu tidak dapat diatur, maka efisiensinya berkurang jika digunakan pada kisaran debit air yang lebar. Oleh karena itu dikembangkan jenis sudu yang dapat diatur agar efisiensi tetap tinggi walaupun kisaran debit air lebar,

2) sudu dapat diatur (adjustable blade). Turbin reaksi, diperuntukkan untuk tinggi jatuh sedang dan tinggi jatuh rendah dengan debit air cukup besar. Contoh Kaplan (lihat gambar II.4), Nagler, Bulb dan Moody.

Gambar II. 3 Turbin Propeler

(sumber : elib.pdii.lipi.go.id/katalog/index.php/searchkatalog/.../7975/7975.pdf )

Gambar II. 4 Turbin Kaplan (sumber : en.wikipedia.org)

2.3 Perencanaan Blade

Blade merupakan komponen utama pada turbin air, yang proses operasinya berupa putaran. Putaran pada blade ini dihasilkan akibat adanya gaya dorong air yang menumbuk kuat pada blade. Berdasarkan faktor-faktor yang terjadi pada saat blade beroperasi, maka hal yang harus dipertimbangkan dalam pemilihan bahan blade adalah :

Blade dapat bekerja apabila adanya gaya dorong air yang menumbuk kuat, maka bahan yang digunakan harus tahan terhadap tekanan.

Putaran yang terjadi pada saat blade bekerja mengakibatkan terjadinya puntiran pada blade, maka bahan yang dipilih adalah bahan yang tahan terhadap puntiran.

Blade hanya dapat bekerja pada saat kondisi basah oleh air. Agar blade dapat berumur panjang, maka bahan yang digunakan haruslah tahan terhadap air [3].

2.4 Baja

Baja adalah bahan yang sifatnya baja tidak berubah karena waktu. Hampir seluruh bagian baja memiliki sifat – sifat yang sama sehingga menjamin kekuatannya. Baja merupakan paduan yang terdiri dari besi, karbon dan unsur-unsur lainnya. Baja mempunyai keuntungan yang cukup tinggi yaitu kekuatan tariknya yang tinggi antara 300 MPa sampai 2000 MPa. Kekuatan yang tinggi ini mengakibatkan struktur yang terbuat dari baja pada umumnya mempunyai ukuran penampang yang relatif lebih kecil jika dibanding dengan struktur dari bahan yang lain. Oleh karena itu, struktur ini lebih ringan sekalipun berat jenis baja tinggi.

Sementara baja karbon biasa adalah campuran besi dan karbon dengan sejumlah kecil mangan, silikon, sulfur, dan pospor; istilah baja campuran (alloy steel) adalah bila satu atau elemen lain di luar karbon dipakai dalam jumlah tertentu untuk merubah sifatnya yang pokok. Baja campuran tidak hanya memiliki sifat fisik yang lebh dingin tetapi juga memungkinkan terdapatnya ruang gerak yang lebih luas dalam proses pengerjaan panas (heat-treating process).

Campuran yang bahan dasarnya besi yang mengandung paling sedikitnya 12 persen chromium disebut baja tak berkarat (stainless steel). Sifat yang paling penting dari baja ini adalah ketahanannya terhadap berbagai macam, walaupun tidak semua, kondisi korosi. Ada empat jenis baja tak berkarat yang ada, yaitu ferritic-chromium steel, austenitic chromium-nickel steel, dan martensitic and precipitation hardenable stainless steel.

Ferritic chromium steel mempunyai kadar chromium dari 12 sampai 27 persen. Kelakuannya terhadap korosi adalah tergantung dari kadar chromiumnya, sehingga campuran yang mengandung kurang dari 12 persen masih menunjukkan sedikit sifat tahan korosi, walaupun bisa saja mengalami pengaratan. Kemampuan baja ini diperkeras dengan pendinginan celup mendadak (quench-hardenability) adalah tergantung dari kadar chromium dan kadar karbonnya. Baja dengan kadar karbon yang tinggi mempunyai kemampuan diperkeras dengan pendinginan celup mendadak yang lebih baik untuk kadar chromium sampai kira-kira 18 persen. Karena chromium adalah mahal, perencana akan memilih kadar chromium terendah yang sesuai dengan kondisi korosi yang ada.

Baja chrom-nikel tahan karat pada suhu ruangan mempertahankan struktur austenitiknya; karena itu tidak bisa menerima perlakuan panas. Kekuatan baja ini dapat ditingkatkan secara luar biasa dengan pengerjaan dingin. Baja ini tidak bersifat magnetis, kecuali dikerjakan dingin. Sifat kemampuannya diperkeras melalui pengerjaan (work-hardenability) juga menyebabkan baja ini sulit dikerjakan dengan mesin. Semua baja chrom-nikel bisa dilas. Sifat ketahanannya terhadap korosi lebih besar dari baja chrom biasa. Bila lebih banyak chrom ditambahkan untuk menambah ketahanannya terhadap korosi, maka nikel juga harus ditambah kalau sifat austenitiknya ingin dipertahankan [4].

2.5 Aluminium

Sifat yang terkenal dari aluminium dan campurannya adalah perbandingan kekuatan beratnya, ketahanan terhadap korosi, dan daya hantar panas dan listriknya yang tinggi. Kepadatan aluminium adalah 0,10 lb/in3

(2770 kg/m3), dibanding 0,28 lb/in3 untuk baja. Aluminium murni

mempunyai kekuatan tarik kira-kira 13 kpsi, tetapi ini masih bisa ditingkatkan sedikit dengan pengerjaan dingin dan juga dengan mencampurkan bahan lain. Elastisitas modulus aluminium, seperti halnya dengan campurannya, adalah 10,3 Mpsi, yang berarti adalah kira-kira sepertiga kekakuan baja. Dengan

mempertimbangkan biaya dan kekuatan aluminium dan campurannya, dan segi pembuatannya, bahan ini adalah yang paling serba guna. Aluminium dapat diproses dengan pengecoran pada tuangan pasir (sand casting), pengecoran pada cetakan, pengecoran panas dan dingin, atau pengecoran secara paksa (extruding). Campuran ini dapat dikerjakan dengan mesin, dipress, disolder, atau dilas-perunggu. Aluminium melebur pada 12150f,

sehingga memungkinkan diproduksi dengan cetakan permanen atau dengan cetakan pasir. Di pasaran bebas bahan ini tersedia dalam bentuk pelat, batang, lembaran, kertas tipis, poros, pipa dan dalam bentuk struktur dan tuangan yang ditekan.

Ketahanan aluminium campuran terhadap korosi, tergantung pada pembentukan suatu lapisan oksida tipis di permukaan. Lapisan ini terbentuk secara spontan, karena aluminium mempunyai sifat yang sangat reaktif. Pengikisan atau goresan yang terus-menerus akan menghilangkan lapisan ini dan memungkinkan terjadinya korosi. Suatu lapisan oksida yang agak tebal bisa dihasilkan dengan proses yang disebut peng-anodaan (anodizing).

Elemen campuran yang paling penting untuk aluminium adalah tembaga, silikon, mangan, magnesium dan besi. Aluminium digolongkan sebagai campuran tuangan (casting alloy) atau campuran tempa (wrought alloy). Campuran tuangan mempunyai persentase elemen campuran yang lebih besar untuk memudahkan pengecoran, walaupun hal itu membuat pengerjaan dingin menjadi sulit. Banyak campuran tuangan, dan beberapa campuran tempa yang tak bisa diperkeras dengan perlakuan panas (heat treatment). Campuran yang bisa menerima perlakuan panas (heat-treatable) menggunakan campuran yang terurai dalam aluminium. Perlakuan panas terdiri dari pemanasan benda kerja sampai pada suatu suhu yang memungkinkan elemen campuran tersebut bersatu dengan larutan, dan dicelup-dinginkan (quenching) secara cepat sehingga elemen campuran tersebut tidak timbul [4].

2.6 Titanium

Jenis metal ini adalah termasuk dalam golongan IV pada tabel periodik, sehingga mempunyai afinitas yang kuat terhadap oksigen. Titanium mempunyai ketahanan korosi yang sangat bagus, hal ini disebabkan karena adanya lapisan oksida tipis yang menyelimuti permukaannya.

Titanium komersial sudah tersedia dalam bentuk mill sejak tahun 1950. Titanium diproduksi dan digunakan untuk aplikasi pemakaian yang memerlukan kekuatan yang cukup, mampu bentuk yang bagus serta sifat tahan korosi yang bagus. Sifat mekanik Titanium tergantung dari sejumlah kecil dari oksigen dan nitrogen pada keadaan solid solution, sehingga memungkinkan untuk menghasilkan sejumlah tingkatan titanium komersial murni, dengan sifat mekanis yang sesuai untuk berbagai macam penggunaan sehingga material yang dipakai sesuai yang diharapkan [5].

2.7 MSC Patran

MSC Patran merupakan perangkat lunak pre/post-processing yang paling banyak digunakan di dunia untuk Finite Element Analysis (FEA). Program ini menyediakan pemodelan solid, meshing, analysis setup and post processing for multiple solver seperti MSC Nastran, Marc, ABAQUS, LS-DYNA, ANSYS, dan Pam-Crash. Patran menyediakan alat-alat yang banyak yang memudahkan dalam penciptaan model-model yang siap dianalisis seperti model linier, nonlinear, dinamika eksplisit, termal, dan solusi-solusi elemen hingga lainnya. Patran juga memiliki geometry cleanup tools yang memudahkan para insinyur untuk menangani kesenjangan/gap dan potongan-potongan pada CAD, dan untuk alat pemodelan solid yang memungkinkan penciptaan model dari awal, Patran membuatnya mudah bagi setiap pengguna untuk membuat model elemen hingga [6].

Meshes mudah dibuat pada permukaan dan padatan sama seperti penggunaan otomatis meshing lain, metode manual yang memberikan kontrol yang lebih, atau kombinasi keduanya. Akhirnya, beban, kondisi batas, dan analysis setup untuk solusi Finite Element paling populer dibangun, dalam

meminimalkan kebutuhan untuk mengedit deck masukan. Kemampuan komprehensif dan industri Patran yang diuji memastikan bahwa upaya virtual prototyping memberikan hasil yang cepat sehingga dapat mengevaluasi kinerja produk terhadap persyaratan dan mengoptimalkan desain yang dibuat.

Dalam bidang aeronautika, perangkat lunak ini juga banyak digunakan untuk analisis struktur pesawat, seperti analisis pada landing gear maupun respon dinamik dari struktur seperti getaran, atau kelelahan pada sayap pesawat. Gambar II.5 menunjukkan contoh beberapa aplikasi yang dimiliki MSC Patran.

Gambar II. 5 Aplikasi pada MSC Patran

(sumber: http://www.mscsoftware.com/Solutions/Applications/Default.aspx)

FEM (Finite Element Method) atau yang biasa disebut dengan Metode Elemen Hingga merupakan salah satu model komputasi (numerik) dan berupa suatu metode pendekatan, yang secara umum telah diterima sebagai metode yang cukup handal untuk menyelesaikan berbagai persoalan di bidang permesinan, seperti analisa struktur, perpindahan panas, dan aliran fluida.

Konsep dasar elemen hingga adalah :

1. Menjadikan elemen-elemen diskrit untuk memperoleh perpindahan dan reaksi gaya-gaya dari suatu struktur.

2. Menggunakan elemen-elemen kontinum untuk memperoleh solusi pendekatan terhadap permasalahan-permasalahan, perpindahan panas, mekanika fluida dan mekanika solid.

Metode Elemen Hingga juga dapat digunakan untuk menyelesaikan beberapa masalah yang tidak mungkin atau tidak dapat diselesaikan dengan solusi analitis matematika, seperti geometri, beban, dan material yang bervariasi. Tujuan utama dari analisis metode elemen hingga adalah menghitung secara akurat tegangan dan perpindahan pada suatu struktur.

Beberapa langkah singkat untuk menganalisis dengan metode FEM adalah sebagai berikut :

1. Pembuatan geometri model, seperti pembuatan titik koordinat maupun garis yang menghubungkan setiap titik koordinat tersebut.

2. Pembuatan mesh, meliputi pembuatan mesh seed, mesh dan ekuivalensi. Dalam langkah ini, model akan dibuat menjadi elemen-elemen kecil dan ditandai dengan nomor elemen maupun titik nodal.

3. Pemberian beban dan kondisi batas, seperti pemberian tumpuan dan beban-beban yang terjadi pada model.

4. Input data properti dari material seperti nilai modulus elastisitas dan poisson ratio, dan fisik struktur.

5. Prosedur analisis, dalam bagian ini terdapat beberapa pilihan solusi analisis seperti solusi linear statis, nonlinear statis, respon frekuensi dan sebagainya, dan output dapat dipilih sesuai kebutuhan, seperti stress tensor maupun displacement.

2.8 Faktor Keamanan (Safety Factor)

Faktor keamanan adalah faktor yang menunjukkan tingkat kemampuan suatu bahan teknik dari beban luar, yaitu beban tekan maupun tarik. Gaya yang diperlukan agar terjadi tingkat optimal bahan di dalam menahan beban dari luar sampai akhirnya menjadi pecah disebut dengan beban ultimat (ultimate load). Faktor keamanan material dapat dihitung dari tegangan luluh material tersebut dibagi dengan tegangan maksimum yang akan terjadi.

Nilai faktor keamanan didapatkan dari hasil perhitungan :

dimana, = nilai tegangan luluh (yield strength) yang dimiliki material. = nilai tegangan maksimal yang terjadi pada struktur.