ANALISA MUTU PRODUK MINYAK SAWIT

BERDASARKAN METODE KAIZEN DI PT. PERKEBUNAN

NUSANTARA III PABRIK KELAPA SAWIT

AEK NABARA SELATAN

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh

IRMA JULIYANTY SIREGAR

NIM. 080423007

PROGRAM PENDIDIKAN SARJANA EKSTENSI

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

ANALISA MUTU PRODUK MINYAK SAWIT

BERDASARKAN METODE KAIZEN DI PT. PERKEBUNAN

NUSANTARA III PABRIK KELAPA SAWIT

AEK NABAPRA SELATAN

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh

Irma Juliyanty Siregar

NIM. 080423007

Disetujui Oleh:

Dosen Pembimbing I, Dosen Pembimbing II,

(Ir. Khawarita Siregar, MT) (Buchari, ST, M.Kes)

PROGRAM PENDIDIKAN SARJANA EKSTENSI

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

KATA PENGANTAR

Segala puji dan syukur yang tidak terhingga penulis ucapkan kehadirat

ALLAH SWT yang telah memberikan rahmat dan karunia-Nya kepada penulis

sehingga penulis dapat menyelesaikan tugas sarjana ini yang berjudul “Analisa Mutu Produk Minyak Sawit Berdasarkan Metode Kaizen di PT. Perkebunan Nusantara III Pabrik Kelapa Sawit Aek Nabara Selatan”.

Tugas sarjana ini dibuat sebagai salah satu syarat dalam menempuh ujian

Sarjana pada Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera

Utara.

Penulis sadari bahwa laporan ini jauh dari kesempurnaan sehingga penulis

mengharapkan saran dari berbagai pihak demi kesempurnaan laporan Tugas

Sarjana ini. Penulis berharap agar Tugas Sarjana ini dapat bermanfaat bagi kita

semua. Amin.

UNIVERSITAS SUMATERA UTARA Penulis

Medan, Juni 2011

UCAPAN TERIMA KASIH

Segala puji dan syukur yang tidak terhingga penulis ucapkan kehadirat

ALLAH SWT yang telah memberikan rahmat dan karunia-Nya kepada penulis

sehingga penulis dapat menyelesaikan tugas sarjana ini dengan baik. Selesainya

laporan ini tidak terlepas dari bantuan dan bimbingan dari berbagai pihak dengan

baik secara langsung maupun tidak langsung. Oleh karena itu penulis

mengucapkan terima kasih yang sebesar – besarnya kepada:

1. Ibu Ir. Khawarita, MT, selaku Ketua Departemen Teknik Industri, Fakultas

Teknik, Universitas Sumatera Utara.

2. Bapak Ir. Ukurta Tarigan, MT, selaku Sekretaris Departemen Teknik

Industri, Fakultas Teknik, Universitas Sumatera Utara.

3. Ibu Ir. Khawarita, MT selaku dosen pembimbing I dan Bapak

Buchari,ST,M.Kes selaku dosen pembimbing II yang selalu membantu

dan memberikan bimbingan yang sangat berarti demi terselesainya Tugas

Sarjana ini.

4. Seluruh staf pengajar dan pegawai di Departemen Teknik Industri,

Fakultas Teknik, Universitas Sumatera Utara.

5. Ir. Amri Siregar, selaku Direktur Utama di PT. Perkebunan Nusantara III.

6. Bapak Lukman Panjaitan, selaku Manajer Unit PT. Perkebunan Nusantara

III Pabrik Kelapa Sawit Aek Nabara Selatan.

7. Bapak Bambang Listiobudi, selaku Masinis Kepala PT. Perkebunan

8. Seluruh Karyawan / karyawati di PT.Perkebunan Nusantara III Pabrik

Kelapa Sawit Aek Nabara Selatan yang telah banyak membantu dan

memberikan keterangan secara langsung.

9. Kedua orang tua tercinta, Ayahanda Drs. Hamkanuddin Siregar dan

Ibunda Nurminah Daulay BA serta adek-adekku M.Syukri Hanafiah

Siregar dan Fahmi Hasian Siregar dan keluarga lainnya yang telah

memberikan dukungan, materi, motivasi dan doa tulus yang sangat berarti

bagi saya dalam penyelesaian Tugas Sarjana ini.

10.Teman-teman seperjuangan di Teknik Industri : Rina, Yanti, Siska, Fery,

Hendra, Doly, Hasan serta teman-teman mahasiswa Teknik Industri

Ekstensi stambuk 2008 yang tidak tersebutkan satu persatu lagi, terima

kasih atas dukungannya selama ini. Semuanya harus semangat.

11.Teman-teman lain yang diluar kampus yang telah memberikan motivasi

kepada penulis. Terima kasih atas dukungannya

12.Kepada Ali Mashur Jamhuri yang telah memberikan motivasi dan

dukungan kepada penulis.

13.Kepada Sri, wilda, Yusmi, dan tuti yang telah memberikan dukungan

selamana ini.

14.Seluruh teman-teman mahasiswa Teknik Industri Ekstensi stambuk 2008.

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL DAFTAR ISI ... i

LEMBAR PENGESAHAN ... ii

KATA PENGANTAR ... iii

UCAPAN TERIMAKASIH ... iv

DAFTAR ISI ... vi

DAFTAR TABEL ... xii

DAFTAR GAMBAR ... xiii

DAFTAR LAMPIRAN ... xiv

I PENDAHULUAN ... I-1

1.1. Latar Belakang Permasalahan ... I-1

1.2. Perumusahan Masalah. ... I-4

1.3. Tujuan Penelitian ... I-5

1.4. Manfaat Penelitian ... I-5

1.5. Asumsi dan Batasan Masalah ... I-6

1.6. Sistematika Penulisan Tugas Sarjana ... I-6

II GAMBARAN PERUSAHAAN ... II-1

2.1. Sejarah Perusahaan ... II-1

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

2.3. Lokasi Perusahaan ... II-2

2.4. Daerah Pemasaran ... II-2

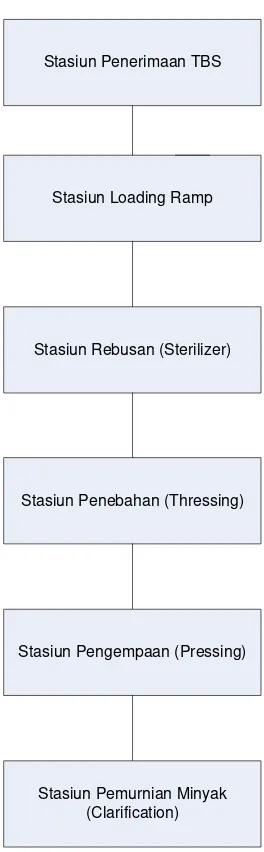

2.5. Proses Produksi ... II-3

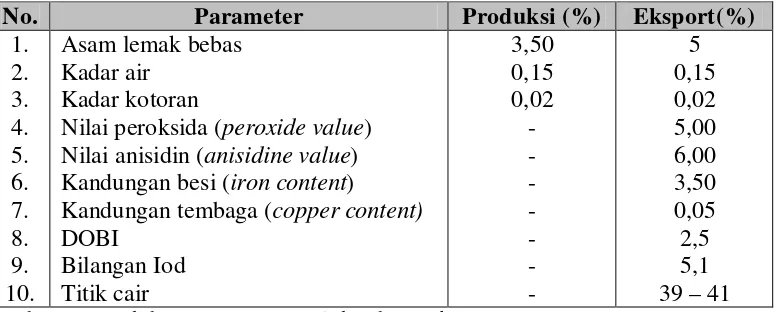

2.5.1. Standard Mutu Produk ... II-4

2.5.2. Bahan yang Digunakan ... II-7

2.5.2.1. Bahan Baku ... II-7

2.5.2.2. Bahan Tambahan ... II-8

2.5.2.3. Bahan Penolong ... II-8

2.5.3. Uraian Proses Produksi ... II-9

2.5.3.1. Stasiun Penerimaan TBS (Tandan Buah Segar) ... II-10

2.5.3.2. Stasiun Loading Ramp ... II-13

2.5.3.3. Stasiun Rebusan (Sterilizer) ... II-14

2.5.3.4. Stasiun Penebah (Theressing) ... II-18

2.5.3.5. Stasiun Pengempaan (Pressing) ... II-21

2.5.3.6. Stasiun Klarifikasi (Clarification Station) ... II-24

2.5.3.7. Stasiun Kernel (Kernel Plant) ... II-29

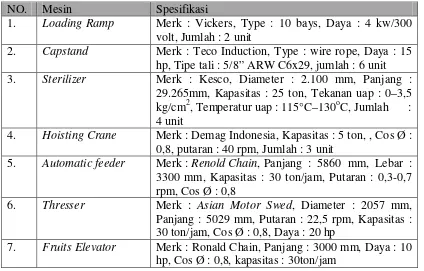

2.5.4. Mesindan Peralatan ... II-37

2.5.4.1. Mesin ... II-37

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

2.6. Organisasi dan Manajemen ... II-52

2.6.1. Struktur Organisasi Perusahaan ... II-52

2.6.2. Pembagian Tugas, Wewenang dan Tanggung Jawab ... II-54

2.6.3. Jumlah Tenaga Kerja dan Jam Kerja ... II-73

2.6.3.1. Jumlah Tenaga Kerja ... II-73

2.6.3.2. Jam Kerja ... II-74

2.6.4. Sistem Pengupahan dan Fasilitas Lainnya ... II-74

III LANDASAN TEORI ... III-1

3.1. Kualitas ... III-1

3.2. Pengendalian Kualitas ... III-2

3.3. Alat Pengendalian Kualitas ... III-5

3.4. Pengertian Kaizen ... III-11

3.5. GembaKaizen ... III-13

3.5.1. Konsep Utama Kaizen ... III-13

3.5.1.1. Kaizen dan Manajemen ... III-14

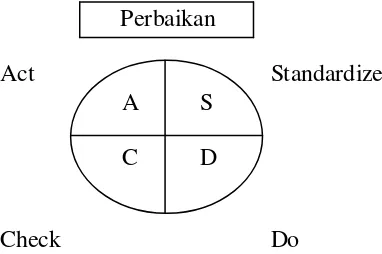

3.5.1.2. Siklus PDCA/SDCA ... III-15

3.5.1.3. Proses Versus Hasil ... III-16

3.5.1.4. Mengutamakan Kualitas ... III-16

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

3.5.1.6. Proses Berikut Adalah Konsumen ... III-17

3.6. Prinsip-prinsip GembaKaizen ... III-19

3.7. Ancangan Kaizen Dalam Pemecahan Masalah ... III-20

3.8. Implikasi Pengendalian Mutu Dalam Kaizen ... III-21

3.8.1. Kaizen dan Pengendalian Mutu Terpadu (PMT) ... III-23

3.8.2. Kaizen dan Sistem Saran ... III-24

3.8.3. Kaizen dan Persaingan ... III-26

3.9. Langkah-langkah Pemecahan Masalah Dengan Metode Kaizen ... III-26

3.10 Langkah-langkah Pemeliharaan Tempat Kerja (5S). ... III-28

3.11. Implementasi GembaKaizen ... III-32

IV METODOLOGI PENELITIAN ... IV-1

4.1. Lokasi dan Waktu Penelitian ... IV-1

4.2. Rancangan Penelitian ... IV-1

4.3. Instrumen Penelitian ... IV-1

4.4. Variabel Penelitian ... IV-2

4.5. Objek Penelitian ... IV-2

4.6. Pengumpulan Data ... IV-2

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

4.8. Analisa Pemecahan Masalah ... IV-4

4.9. Kesimpulan dan Saran ... IV-5

4.10. Kerangka Konseptual ... IV-7

V PENGUMPULAN DAN PENGOLAHAN DATA ... V-1

5.1. Pengumpulan Data ... V-1

5.2. Pengolahan Data ... V-3

VI ANALISA PEMECAHAN MASALAH ... VI-1

6.1. Analisis ... VI-1

6.1.1. Analisis Histogram ... VI-1

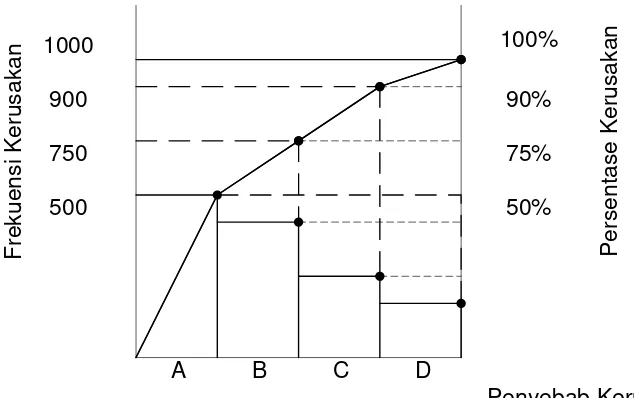

6.1.2. Analisis Pareto Diagram ... VI-1

6.1.3. Analisis Scatter Diagram ... VI-3

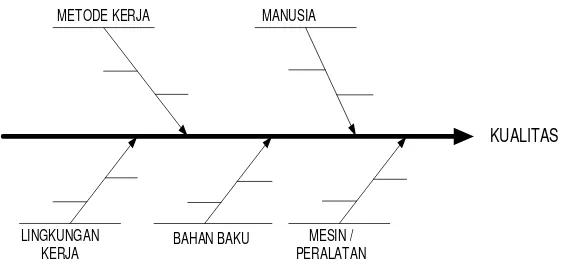

6.1.4. Analisis Cause and Effect Diagram ... VI-4

6.2. Evaluasi ... VI-7

6.2.1. Evaluasi Histogram ... VI-7

6.2.2. Evaluasi Pareto Diagram ... VI-7

6.2.3. Evaluasi Scatter Diagram ... VI-8

6.2.4. Evaluasi Cause and Effect Diagram ... VI-8

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

6.4. Siklus PDCA (Plan-Do-Check-Action) ... VI-10

6.5. Langkah-langkah Pemecahan Masalah ... VI-13

6.6. Penerapan 5S di Lingkungan Pabrik ... VI-17

6.7. Penghapusan (Muda) ... VI-23

6.8. Standarisasi ... VI-24

VII KESIMPULAN DAN SARAN ... VII-1 7.1. Kesimpulan ... VII-1

7.2. Saran ... VII-5

DAFTAR TABEL

TABEL HALAMAN

2.1. Standar Mutu Minyak Sawit ... II-5

2.2. Standar Mutu Inti Sawit ... II-6

2.3. Kriteria Kematangan TBS, Persyaratan Mutu dan Komposisi

Panen yang Ideal ... II-12

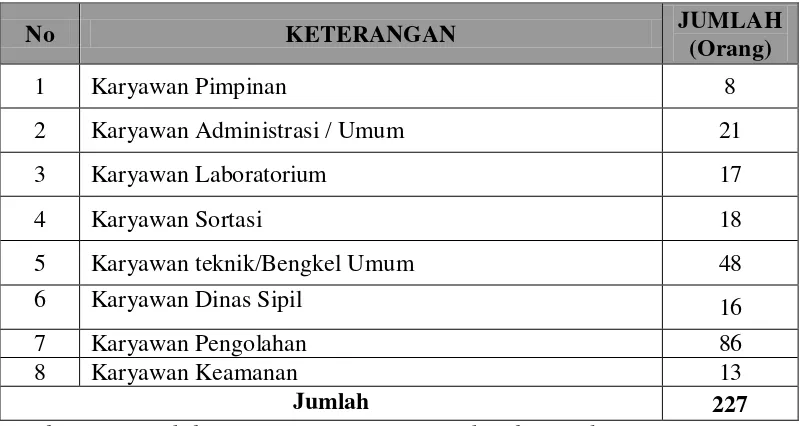

2.4. Susunan dan Jumlah Tenaga Kerja PTPN III PKS Aek Nabara

Selatan ... II-73

5.1. Jumlah Kerusakan Minyak Kelapa Sawit ... V-2

5.2. Total Kerusakan Untuk Produk Minyak Kelapa Sawit ... V-3

5.3. Check Sheet Kerusakan Minyak Kelapa Sawit ... V-4

5.4. Pengurutan Total Jumlah Kerusakan Minyak Kelapa Sawit ... V-7

5.5. Jumlah Kerusakan Kadar ALB yang Tinggi dan Kadar Air yang

Tinggi Pada Minyak Kelapa Sawit... V-8

5.6. Data Perhitungan Koefisien Korelasi Antara Kerusakan Minyak

Akibat Kadar ALB Tinggi dan Kadar Air Tinggi ... V-10

6.1. Pengurutan Jumlah Kerusakan Minyak Kelapa Sawit ... VI-2

6.2. Rencana Penanggulangan Jenis Kerusakan Minyak Kelapa Sawit... VI-14

6.3. Pelaksanaan Penanggulangan Jenis Kerusakan Minyak Kelapa

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1. Block Diagram Uraian Proses Pengolahan Minyak Kelapa

sawit ... II-9

2.2. Struktur Organisasi PT. Perkebunan Nusantara III Pabrik

Kelapa Sawit Aek Nabara Selatan ... II-53

3.1. Histogram ... III-6

3.2. Pareto Diagram ... III-6

3.3. Scatter Diagram ... III-7

3.4. Cause and Effect Diagram ... III-8

3.5. Siklus PDCA (plan-do-check-action) ... III-15

3.6. Siklus SDCA (standardize-do-check-action)... III-15

3.7. Pandangan Terhadap Fungsi Tugas, Inovasi dan Kaizen ... III-19

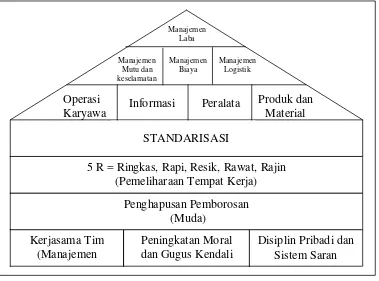

3.8. Bangunan Manajemen Gemba ... III-32

4.1. Block Diagram Pengolahan Data ... IV-4

4.2. Diagram Langkah Penelitian ... IV-6

4.3. Kerangka Konseptual ... IV-8

5.1. Histogram Kerusakan Minyak Kelapa Sawit... V-6

5.2. Diagram Pareto Kerusakan Minyak Kelapa Sawit ... V-7

5.3. Scatter Diagram Kerusakan Minyak Akibat Kadar ALB Tinggi

DAFTAR GAMBAR (LANJUTAN)

GAMBAR HALAMAN

5.5. Cause and Effect Diagram Kerusakan Kadar Air Tinggi ... V-13

5.6. Peta Kontrol Kadar ALB Tinggi ... V-15

5.7. Peta Kontrol Kadar Kotoran Tinggi ... V-17

5.8. Peta Kontrol Kadar Air Tinggi ... V-18

6.1. Histogram Kerusakan Minyak Kelapa Sawit... VI-1

6.2. Diagram Pareto Kerusakan Minyak Kelapa Sawit ... VI-2

6.3. Cause and Effect Diagram Kerusakan Kadar ALB Tinggi ... VI-4

6.4. Cause and Effect Diagram Kerusakan Kadar Air Tinggi ... VI-6

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

1. Surat Permohonan Tugas Sarjana ... L.1

2. Surat Penjajakan ke Perusahaan ... L.2

3. Surat Balasan dari Perusahaan ... L.3

4. SK Tugas Sarjana ... L.4

ABSTRAK

Perkembangan industri pengolahan kelapa sawit di wilayah Sumatera Utara saat ini meningkat dengan sangat cepat. Perkembangan antar industri pabrik kelapa sawit ini memunculkan persaingan yang sangat kompetitif antar perusahaan. Salah satunya adalah kualitas produk yang sangat mempengaruhi kedudukan perusahaan dalam persaingan industri. Untuk menghadapi persaingan yang sangat ketat ini, setiap perusahaan dituntut untuk perlu melakukan pemeriksaan yang ketat terhadap kualitas produk. PT. Perkebunan Nusantara III Pabrik Kelapa Sawit Aek Nabara Selatan adalah perusahaan yang bergerak dalam industri manufaktur yang memproduksi Minyak Kelapa Sawit. Permasalahan yang sering timbul di lantai produksi terutama di bagian pengolahan yaitu, produk jadi yang tidak memenuhi standar (rusak).

Tujuan dari dilakukannya penelitian ini adalah untuk mengurangi kerusakan produk di proses-proses pengolahan produksi selanjutnya, memberikan usulan dan rencana perbaikan mutu produk jadi.

Untuk mendukung pemecahan masalah ini, peneliti menggunakan metode

kaizen. Kaizen merupakan konsep Jepang yang berarti perbaikan proses secara

terus menerus untuk selalu meningkatkan mutu dan produktivitas output. Penelitian ini dilakukan terbatas pada studi penerapan kaizen menggunakan seven

tools pada bagian proses produksi dan analisis penerapan 5S, pemborosan (Muda),

serta standarisasi yang dapat diterapkan perusahaan di lantai pabrik.

Dari hasil diperoleh pada histogram yang diperoleh dari check sheet,

pareto diagram terlihat kerusakan yang terjadi dibagian pengolahan kerusakan

terbesar adalah adanya kadar asam lemak bebas (ALB) yang tinggi (40,11%), dan diikuti dengan kadar air yang tinggi (33,86%) dan kadar kotoran yang tinggi (26,03%). Dari hasil penelitian yang telah dilakukan didapati kerusakan yang paling besar adalah adanya kadar asam lemak bebas (ALB) yang tinggi. Serta adanya penerapan 5 S, penghapusan pemborosan (Muda) dan pembuatan standarisasi. Faktor penyebab terjadinya kerusakan minyak kelapa sawit ini adalah faktor bahan baku, manusia, lingkungan, mesin dan metode kerja.

ABSTRAK

Perkembangan industri pengolahan kelapa sawit di wilayah Sumatera Utara saat ini meningkat dengan sangat cepat. Perkembangan antar industri pabrik kelapa sawit ini memunculkan persaingan yang sangat kompetitif antar perusahaan. Salah satunya adalah kualitas produk yang sangat mempengaruhi kedudukan perusahaan dalam persaingan industri. Untuk menghadapi persaingan yang sangat ketat ini, setiap perusahaan dituntut untuk perlu melakukan pemeriksaan yang ketat terhadap kualitas produk. PT. Perkebunan Nusantara III Pabrik Kelapa Sawit Aek Nabara Selatan adalah perusahaan yang bergerak dalam industri manufaktur yang memproduksi Minyak Kelapa Sawit. Permasalahan yang sering timbul di lantai produksi terutama di bagian pengolahan yaitu, produk jadi yang tidak memenuhi standar (rusak).

Tujuan dari dilakukannya penelitian ini adalah untuk mengurangi kerusakan produk di proses-proses pengolahan produksi selanjutnya, memberikan usulan dan rencana perbaikan mutu produk jadi.

Untuk mendukung pemecahan masalah ini, peneliti menggunakan metode

kaizen. Kaizen merupakan konsep Jepang yang berarti perbaikan proses secara

terus menerus untuk selalu meningkatkan mutu dan produktivitas output. Penelitian ini dilakukan terbatas pada studi penerapan kaizen menggunakan seven

tools pada bagian proses produksi dan analisis penerapan 5S, pemborosan (Muda),

serta standarisasi yang dapat diterapkan perusahaan di lantai pabrik.

Dari hasil diperoleh pada histogram yang diperoleh dari check sheet,

pareto diagram terlihat kerusakan yang terjadi dibagian pengolahan kerusakan

terbesar adalah adanya kadar asam lemak bebas (ALB) yang tinggi (40,11%), dan diikuti dengan kadar air yang tinggi (33,86%) dan kadar kotoran yang tinggi (26,03%). Dari hasil penelitian yang telah dilakukan didapati kerusakan yang paling besar adalah adanya kadar asam lemak bebas (ALB) yang tinggi. Serta adanya penerapan 5 S, penghapusan pemborosan (Muda) dan pembuatan standarisasi. Faktor penyebab terjadinya kerusakan minyak kelapa sawit ini adalah faktor bahan baku, manusia, lingkungan, mesin dan metode kerja.

BAB I

PENDAHULUAN

1.1. Latar Belakang Permasalahan

Di era globalisasi saat ini setiap perusahaan baik perusahaan yang bergerak dibidang manufaktur maupun jasa harus mampu bersaing dalam menghadapi pasar yang kompetitif, Karena itu perusahaan dituntut untuk selalu meningkatkan kinerjanya agar dapat beroperasi pada tingkat biaya yang rendah sehingga dapat terus bertahan dan berkembang. Perbaikan proses produksi juga perlu dilakukan secara berkesinambungan dan terus-menerus agar pemborosan material dan waktu dapat diperkecil. Dalam persaingan global, konsumen menginginkan produk yang bermutu tinggi, sangat fungsional, dan berharga murah.

Mutu merupakan syarat utama bagi konsumen dalam pemilihan barang

untuk memenuhi kebutuhannya sesuai dengan kemampuan daya belinya.

Perusahaan harus dapat memenuhi mutu diinginkan pelanggan untuk dapat

bersaing dengan perusahaan lain yang sejenis. Perusahaan harus berusaha untuk

menjaga standar mutu yang ada untuk memenuhi kebutuhan pelanggan. Apabila

mutu produk yang dihasilkan tidak sesuai dengan standar mutu, maka akan

menimbulkan kerugian bagi perusahaan dan juga bagi pelanggan. Akibat yang

lebih parah adalah akan menyebabkan turunnya kepercayaan pelanggan terhadap

produk yang dihasilkan oleh perusahaan.

Peningkatan kualitas produksi perusahaan keseluruhan dapat dilakukan

serta menghilangkan pemborosan berupa pengerjaan ulang akibat kerusakan

produk secara terus menerus. Dengan demikian proses produksi yang

memperhatikan kualitas akan menghasilkan produk berkualitas yang bebas dari

kerusakan, ini berarti menghindarkan dari terjadinya pemborosan dan efisiensi

sehingaan ongkos produksi akan menjadi rendah, yang pada gilirannya akan

membuat harga produk menjadi lebih kompetitif.

Namun pada kenyataannya di PT. Perkebunan Nusantara III Pabrik Kelapa

Sawit Aek Nabara Selatan masih ada produk-produk yang tidak memenuhi

standar dan dikategorikan sebagai produk cacat yaitu kadar asam lemak bebas

(ALB) lebih dari 3,5%, kadar kotoran lebih dari 0,02% dan kadar air lebih dari

0,15% yang diakibatkan oleh bahan baku, manusia (operator), lingkungan,

manusia, dan metode kerja. Kenyataannya, perusahaan belum mampu menerapkan

sistem kerja yang dapat mengurangi kecacatan/kerusakan produk dalam

melakukan proses produksi. Hal ini berimbas kepada tingginya tingkat

kecacatan/kerusakan produk baik produk yang masih dalam proses maupun yang

sudah jadi akhir.

Perusahaan masih menerapkan sistem kendali kualitas untuk minyak yang

tidak memenuhi kualifikasi, dengan menggunakan sistem pemeriksaaan visual

untuk menilai tingkat kecacatan produknya, misalnya pada proses produksi

minyak masih sering ditemukan kadar kotoran, kadar air, kadar asam lemak yang

tidak memenuhi standard mutu perusahaan namun karena hanya diperiksa secara

Sistem kerja yang masih terbilang konvensional inilah yang dianggap

sebagai faktor penyebab utama tingkat kecacatan produk. Selain itu, perubahan

juga tidak melibatkan keseluruhan elemen manajemen perusahaan dalam

menanggulangi kerusakan produk minyak.

Berkaitan dengan kondisi diatas, maka perlu diadakan kegiatan analisa

produksi di PT. Perkebunan Nusantara III Pabrik Kelapa Sawit Aek Nabara

Selatan dengan menggunakan konsep kaizen (penyempurnaan secara terus

menerus) serta pemeliharaan tempat kerja untuk menghasilkan perbaikan dan

peingkatan kualitas dari produk yang dihasilkan.

Konsep kaizen merupakan salah satu metode yang dapat menyelesaikan

masalah tersebut, karena pada dasarnya konsep kaizen ini dikembangkan oleh

adanya kesadaran akan timbulnya masalah. Konsep kaizen menghasilkan

pemikiran yang berorientasi pada proses karena proses harus terus diperbaiki.

Selain itu kaizen juga berorientasi pada manusia yang ditujukan pada usaha

manusia untuk memperbaiki proses produksi dengan tiga aturan dasar kaizen yaitu

penghapusan pemborosan (muda), penataan atau 5S, dan standarisasi.

Oleh karena itu diperlukan perbaikan sistem kerja yang mampu

meningkatkan efektifitas perusahan. Metode Kaizen sebagai salah satu metode

usulan perbaikan kerja yang sangat sesuai untuk diterapkan di PT. Perkebunan

Nusantara III Pabrik Kelapa Sawit Aek Nabara dengan memfokuskan kegiatannya

pada perbaikan sistem kerja dan keterlibatan manajemen. Untuk meningkatkan

1.2. Perumusan Masalah

Yang menjadi pokok permasalahan dalam penulisan Tugas Sarjana ini

adalah masih terdapat kecacatan produk atau mutu produk yang tidak memenuhi

standar dan mengetahui faktor-faktor yang menyebabkan terjadinya kecacatan

pada produk serta tindakan terhadap tingginya tingkat kecacatan produk minyak.

Diharapkan dengan metode kaizen ini perbaikan mutu produk jadi dapat

terealisasi di PT.Perkebunan Nusantara III PKS Aek Nabara Selatan.

1.3.Tujuan Penelitian

Tujuan penelitian ini terbagi atas tujuan umum dan tujuan khusus yakni :

1. Tujuan Umum:

Tujuan umum dari penelitian ini adalah mengurangi jumlah kecacatan pada

produk minyak sawit dengan memberikan upaya perbaikan dengan

menggunakan konsep kaizen di PT. Perkebunan Nusantara III Pabrik Kelapa

Sawit Aek Nabara Selatan.

2. Tujuan Khusus

a. Mengidentifikasi parameter jenis kecacatan yang paling besar

b. Mengidentifikasi proses yang menyebabkan kecacatan produk yang paling dominan

d. Memberikan upaya tindakan pada perusahaan dalam peningkatan mutu produk pada proses produksi dengan konsep kaizen di PT.Perkebunan Nusantara III Pabrik Kelapa Sawit Aek Nabara Selatan.

1.4.Manfaat Penelitian

Manfaat penelitian ini adalah:

1. Dapat dijadikan sebagai bahan evaluasi oleh pihak perusahaan untuk selalu

melakukan perbaikan mutu produk.

2. Menyempurnakansistem kendali mutu produk yang telah ada sebelumya.

3. Mengurangi kerusakan produk diproses – proses pengolahan produksi dan

merencanakan perbaikan mutu produk.

4. Memberikan masukan pada perusahaan dalam peningkatan mutu produk

melalui ususlan perbaikan proses produksi dengan konsep kaizen.

1.5.Asumsi dan Batasan Masalah

Adapun asumsi yang digunakan dalam penelitian ini adalah:

1. Proses produksi beroperasi secara normal dan dalam kondisi standar

2. Sistem kerja dan fasilitas yang ada belum berubah selama pemeriksaan

berlangsung

3. Keseluruhan data yang diperoleh dari perusahaan maupun sumber lainnya

Pembatasan masalah pada penelitian ini adalah sebagai berikut:

1. Pemecahan masalah dilakukan di PT. Perkebunan Nusantara III Pabrik

Kelapa Sawit Aek Nabara pada bagian produksi

2. Ruang lingkup masalah yang akan dipecahkan adalah pengendalian kecacatan

produk minyak yang diamati di bagian produksi

3. Masalah yang diteliti berfokus pada kualitas produk yang dipengaruhi oleh

kadar air, kadar kotoran dan kadar asam lemak bebas (ALB).

1.6.Sistematika Penulisan Tugas Sarjana

Untuk memudahkan penulisan, pembahasan dan penilaian Tugas Sarjana ini,

maka dalam pembuatannya akan dibagi menjadi beberapa bab dengan sistematika

sebagai berikut :

BAB I PENDAHULUAN

Memuat tentang latar belakang permasalahan, perumusan masalah,

tujuan pemecahan masalah, manfaat penelitian, batasan masalah dan

asumsi serta sistematika penulisan laporan.

BAB II GAMBARAN UMUM PERUSAHAAN

Memaparkan secara singkat tentang gambaran dari objek penelitian,

yaitu Sejarah PT. Perkebunan Nusantara III Pabrik Kelapa Sawit Aek

BAB III LANDASAN TEORI

Menyajikan dasar teori dan metode yang digunakan sebagai dasar dan

alat untuk memecahkan masalah. Teori yang digunakan adalah teori

yang membahas tentang pengendalian mutu untuk mengurangi

kecacatan produk sedangkan metode yang digunakan adalah metode

kaizen.

BAB IV METODOLOGI PENELITIAN

Mengemukakan tentang urutan langkah-langkah dalam pemecahan

masalah dan penjelasan secara garis besar bagaimana langkah

pemecahan persoalan dengan menggunakan metode yang digunakan.

BAB V PENGUMPULAN DAN PENGOLAHAN DATA

Menjabarkan metode pengumpulan data dan penyelesaian /pengolahan

data dengan menggunakan konsep kaizen pada perusahaan ini.

BAB VI ANALISA PEMECAHAN MASALAH

Bab ini menganalisa hasil dari pengolahan data dan mengidentifikasi

pemecahan masalah untuk mengetahui langkah-langkah perbaikan yang

BAB VII KESIMPULAN DAN SARAN

Kesimpulan berisi tentang pokok-pokok hasil penelitian dan uraian

singkat hasil analisa yang dilakukan. Sedankan saran berisi tindak lanjut

dari hasil penelitian yang telah dilakukan.

BAB II

GAMBARAN PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Perkebunan Nusantara III pabrik kelapa sawit Aek Nabara Selatan

dibangun pada tahun 1978 dengan kapasitas pengolahan 60 ton/jam terletak di

kecamatan Bila Hulu, Kabupaten Labuhan Batu dengan ketinggian 37 meter

diatas permukaan laut dan berjarak 307 km dari kota Medan, dengan luas areal

7 Ha terdiri dari luas areal pabrik 4 Ha dan luas areal 3 Ha.

Menghunjuk surat direksi No : III.10/SKPTS/550/2003 tanggal 10

November 2003 terhitung mulai tanggal 1 Desember 2003, ditetapkan bahwa

pengawasan pengelolaannya oleh Manajer PKS Aek Nabara Selatan dibawah

struktur organisasi Distrik Labuhan Batu-III.

Berdasarkan peraturan pemerintah RI No 8 tahun 1996, maka tanggal 14

Pebruari 1996, pengelolaan PKS Aek Nabara Selatan dialihkan kepada PT.

Perkebunan Nusantara III (Persero) Medan dibawah pengawasan kebun Aek

Nabara Selatan yang selanjutnya oleh manajemen PT. Perkebunan Nusantara III

(Persero) sesuai surat keputusan direksi No : III.10/SKPTS/R/47/1999 tanggan 26

maret 1999 ditetapkan bahwa pengawasan pengelolaannya dialihkan dari kebun

Aek Nabara Selatan kepada Manajer PKS Rayon-B (PRB). Kemudian pada tahun

2003, berdasarkan SK Direksi No.III.10/SKPTS/SR/550/2003 tanggal 10

pengawasan pengelolaannya diserahkan kepada manajer PKS Aek Nabara

Selatan.

2.2. Ruang Lingkup Bidang Usaha

PT. Perkebunan Nusantara III Pabrik Kelapa Aek Nabara Selatan adalah

perusahaan yang bergerak di bidang industri pengolahan pengolahan sawit.

Adapun ruang lingkup bidang usaha pada perusahaan ini adalah :

1. Tandan Buah Segar menjadi Crude Palm Oil/CPO (Minyak Sawit)

2. Tandan Buah Segar menjadi Kernel (Inti Sawit)

2.3. Lokasi Perusahaan

PT. Perkebunan Nusantara III Pabrik kelapa sawit Aek Nabara Selatan

berada di jalan lintas barat sumatera diantara Rantau parapat – Kota Pinang yang

terletak di kecamatan Bila Hulu, Kabupaten Labuhan Batu Selatan dengan

ketinggian 37 meter diatas permukaan laut dan berjarak 307 km dari kota

Medan. Areal atau lokasi PKS ini merupakan salah satu faktor yang menentukan

kelangsungan usaha dapat berjalan dengan baik.

2.4. Daerah Pemasaran

Pemasaran produk hasil pengolahan kelapa sawit dilakukan oleh pihak

direksi PT. Perkebunan Nusantara III PKS Aek Nabara Selatan menerima pesanan

PKS Aek Nabara Selatan mempunyai beberapa daerah pemasaran produk

yang dihasilkan mereka diantaranya diekspor keluar negeri seperti ke Jerman,

Belanda, Jepang, Amerika Serikat, Australia, Korea Selatan dan Malaysia, melalui

pelabuhan Belawan dan sebagian produk dipasarkan didalam negeri antara lain

dipasarkan ke Medan, Surabaya dan Jakarta.

2.5. Proses Produksi

Dalam pengolahan tandan buah sawit ini menghasilkan dua jenis produk,

yaitu : Minyak Sawit (Crude Palm Oil) dari hasil olahan daging buah dan Inti

Sawit (Palm Kernel) yaitu inti yang dihasilkan dari pengolahan biji (Nut).

PT. Perkebunan Nusantara III Pabrik Kelapa Sawit Aek Nabara Selatan

merupakan unit pengolahan TBS menjadi minyak sawit (Crude Palm Oil) dan Inti

sawit. Bahan baku yang digunakan berasal dari kebun seinduk maupun dari pihak

III, salah satu faktor untuk menghasilkan produk CPO maupun inti yang memiliki

kualitas dan kuantitas baik, bahan baku yang digunakan harus memenuhi kriteria

matang buah. Hal pokok yang perlu diperhatikan dalam pengolahannya adalah

efisiensi, lossis dan manajemen pengolahan. Pada prinsipnya pengolahan kelapa

sawit ditujukan untuk menghasilkan minyak yang terkandung dalam buah

semaksimal mungkin dengan menekan lossis.

Proses produksi diartikan sebagai kegiatan yang mengubah masukan

berupa bahan baku (input) menjadi keluaran (output) yang berupa produk/hasil.

Teknologi, mesin, dan peralatan serta berbagai cara kerja direncanakan dan

2.5.1. Standard Mutu Bahan/ Produk

Standar mutu dari produk yang dihasilkan PT. Perkebunan Nusantara III

Pabrik Kelapa Sawit (PKS) Aek Nabara Selatan disesuaikan dengan spesifikasi

standar mutu internasional. Hal ini dilakukan agar produk yang dihasilkan pihak

pabrik dapat diterima di pasar nasional maupun internasional. Jadi untuk

meningkatkan daya saing, minyak sawit dan inti sawit yang dihasilkan harus

memenuhi spesifikasi mutu. Mutu FFB (Fresh Fruit Bunch) adalah suatu ukuran

mutu yang sangat penting karena mempengaruhi dari proses ekstraksi minyak

(ektraksi minyak dan kehilangan) dan mutu dari hasil minyak. Minyak yang

maksimum dapat dihasilkan dengan kematangan FFB yang optimum.

Ada tiga komponen kualitas yang dipakai sebagai standar dalam

pengendalian mutu minyak sawit di PTPN III Aek Nabara Selatan yaitu:

1. Kadar Asam Lemak Bebas (ALB)

2. Kadar Air

3. Kadar Kotoran

Analisa mutu produksi dilakukan tiap hari untuk mengetahui kualitas

bahan, kualitas produk yang dihasilkan dan dikirim sudah sesuai dengan norma

(mutu yang diharapkan), sehingga dapat diterima pasar diketahui seberapa

kehandalan pabrik dalam mendapatkan minyak dan inti sesuai ISO 9000.

1. Mutu Minyak

Pengambilan sampel dilakukan setiap 1 jam, dimulai setelah 1 jam pabrik

Pengambilan sampel dilakukan pada :

a. Minyak masuk ke Oil Tank

b. Minyak masuk ke Oil Purifier

c. Minyak masuk ke Vacum Dryer

d. Minyak masuk ke Storage Tank

e. Minyak masuk ke truk tangki saat pengiriman

Standar mutu produk yang ditetapkan PTPN III Pabrik Kelapa Sawit Aek

[image:30.595.118.505.354.510.2]Nabara Selatan adalah sebagai berikut:

Tabel 2.1. Standar Mutu Minyak Sawit

No. Parameter Produksi (%) Eksport(%)

1. 2. 3. 4. 5. 6. 7. 8. 9. 10.

Asam lemak bebas Kadar air

Kadar kotoran

Nilai peroksida (peroxide value) Nilai anisidin (anisidine value) Kandungan besi (iron content)

Kandungan tembaga (copper content)

DOBI Bilangan Iod Titik cair 3,50 0,15 0,02 - - - - - - - 5 0,15 0,02 5,00 6,00 3,50 0,05 2,5 5,1 39 – 41 Sumber : PT. Perkebunan Nusantara III Aek Nabara Selatan

2. Mutu inti Sawit

Pengambilan sampel dilakukan setiap 1 jam, dimulai setelah 1 jam pabrik

beroperasi/mengolah. Pengambilan sampel dilakukan pada :

a. Dry Kernel Produksi LTDS

b. Wet kernel produksi hydrocyclone

c. Kernel masuk ke kernel bulk

Standar mutu inti sawit yang ditetapkan PT. Perkebunan Nusantara III

Pabrik Kelapa Sawit (PKS) Aek Nabara Selatan adalah sebagai berikut :

Tabel 2.2. Standar Mutu Inti Sawit

No. Parameter Produksi (%) Eksport (%)

1. 2. 3. 4. 5. 6.

Asam lemak bebas Kadar air Kadar kotoran Inti pecah Kadar Minyak Berubah warna Max. 1,00 Max 7,00 Max. 6,00 Max. 15,0 Max. 49,0 Max. 40 Max 1,00 Max. 7,00 Max. 6,00 Max.15,0 Max. 49,0 Max. 40

Sumber : PT. Perkebunan Nusantara III Aek Nabara Selatan

Kriteria kemasakan TBS kelapa sawit :

1. Fraksi 0 : Tidak boleh ada

2. Fraksi 00 : Tidak boleh ada

3. Fraksi1 : ≤ 20 %

4. Fraksi2 dan Fraksi3 : ≥ 68 %

5. Fraksi4 dan Fraksi5 : ≤ 12,0 %

6. Jumlah berondolan : Min. 8 %

7. Buah busuk/ sakit, janjangan kosong/ sampah : Tidak boleh ada

8. Panjang tangkai : Max. 2,5 %

9. Tangkai panjang (> 2,5 cm) : Tidak boleh ada

Persyaratan mutu TBS kelapa sawit yang ditentukan pabrik :

1. Fraksi 00 : Buah luar belum ada membrondol (0 %)

2. Fraksi 0 : Buah luar telah membrondol sampai dengan 12,5 %

2.5.2. Bahan yang Digunakan

Ada 3 jenis bahan yang digunakan dalam pengelolahan proses produksi

pada PT. Perkebunan Nusantara III Pabrik Kelapa Sawit (PKS) Aek Nabara

Selatan ada 3 yaitu bahan baku, bahan penolong dan bahan tambahan.

2.5.2.1. Bahan Baku

Mutu hasil olahan dipengaruhi oleh mutu bahan baku, sedangkan mutu

bahan baku dipengaruhi oleh sistem panen. Bahan baku yang telah matang

sebaiknya langsung diolah agar kandungan minyaknya tidak berkurang dan

kualitas minyak yang dihasilkan tidak menurun.

Oleh karena itu bahan baku yang digunakan adalah Tandan Buah Segar

(TBS) yang harus memenuhi standar mutu yang telah ditentukan oleh PTPN-III

PKS Aek Nabara Selatan.

2.5.2.2. Bahan Tambahan

Bahan tambahan adalah bahan yang ditambahkan dalam proses produksi

dan bercampur dengan bahan baku yang membentuk produk akhir dan diharapkan

dapat meningkatkan mutu produk. Dalam hal ini tidak ada bahan tambahan yang

digunakan dalam proses produksi pada PT. Perkebunan Nusantara III Pabrik

2.5.2.3. Bahan Penolong

Bahan penolong adalah bahan yang digunakan dalam proses produksi

tetapi tidak terdapat dalam produk akhir yaitu bahan-bahan yang diperlukan dalam

memperlancar penyelesaian suatu produk dimana keberadaan bahan penolong ini

tidak mengurangi nilai tambah produk yang dihasilkan tersebut, dan bahan

penolong ini tidak terdapat pada produk akhir.

Adapun bahan penolong yang digunakan pada PT. Perkebunan Nusantara

III Pabrik Kelapa Sawit (PKS) Aek Nabara Selatan adalah air delusi yang berguna

untuk mengurangi kekentalan minyak untuk mempermudah proses selanjutnya.

2.5.3. Uraian Proses Produksi

Ada beberapa tahapan uraian produksi pada PT. Perkebunan Nusantara III

Pabrik Kelapa Sawit Aek Nabara Selatan. Adapun tahapan uraian proses produksi

Stasiun Penerimaan TBS

Stasiun Loading Ramp

Stasiun Rebusan (Sterilizer)

Stasiun Penebahan (Thressing)

Stasiun Pengempaan (Pressing)

Stasiun Pemurnian Minyak (Clarification)

Gambar 2.1. Blok Diagram Uraian Proses Pengolahan Minyak Kelapa Sawit

2.5.3.1. Stasiun Penerimaan TBS (Tandan Buah Segar)

Stasiun penerimaan TBS (Tandan Buah Segar) terdiri atas 2 yakni :

a. Jembatan Timbang (Weighting Bridge)

Tujuan dari dilakukannya penimbangan adalah untuk mengetahui

produktivitas kebun sehingga memerlukan data berat, asal kebun, bagian, dan

[image:34.595.245.377.105.531.2]dan inti sawit, janjangan kosong, fiber yang akan dijadikan pupuk untuk Afdeling

kebun. Setiap truk pengangkut TBS yang tiba di pabrik ditimbang terlebih dahulu

di timbang di Jembatan Timbang untuk memperoleh berat sewaktu berisi (bruto)

dan sesudah dibongkar (tarra ). Selisih antara bruto dengan tarra adalah netto,

yaitu jumlah TBS yang diterima di PKS.

Selain tandan buah segar, pada jembatan timbangan juga dilakukan

penimbangan CPO dan inti sawit, janjangan kosong, fiber yang akan dijadikan

pupuk untuk Afdeling kebun.

b. Sortasi TBS dan Pemeriksaan Kualitas

Sortasi dilakukan untuk menjamin bahan baku (TBS) yang diterima di

pabrik sesuai kriteria yang sudah ditentukan. Sebelum TBS diterima dan diolah

pabrik, kualitas buah harus diperiksa tingkat kematangannya secara visual.

Kriteria matang panen merupakan faktor penting dalam pemeriksaan kualitas buah

di stasiun penerimaan TBS. Perlatan dan bahan yang digunakan untuk melakukan

sortasi adalah gancu, skop, blong, timbangan, buku sortasi dan Surat Pengantar

Buah (PB.25)

Sortasi tandan buah segar dilakukan di lantai peron loading ramp,sebagai

alat untuk menilai mutu panen yang dilaksanakan terhadap setiap kebun dengan

sistem sampling satu truk mewakili setiap afdeling, sedangkan untuk pihak TBS

di sortir seluruhnya.

Buah disortasi untuk mengetahui mutu buah yang akan diolah yang

dinyatakan sebagai fraksi. Dimana, fraksi merupakan derajat kematangan FFB

yang diterima di pabrik. Adapun derajat kematangan dari FFB sebagai berikut :

a. Buah Immature

Buah ini digolongkan sebagai buah yang masih hitam dan karas, tidak ada

brondolan yang lepas dari tandan.

b. Buah Unripe

Buah ini digolongkan sebagai buah mentah dan brondolan yang lepas dari

tandan kurang dari 10 brondolan.

c. Buah Under Ripe

Buah ini digolongkan sebagai buah mengkal dengan kurang dari 10–24

brondolan yang lepas dari tandan.

d. Buah Normal Ripe

Buah ini digolongkan sebagai buah yang telah matang dengan lebih dari 25

brondolan yang lepas dari tandan.

e. Buah Over Ripe

Buah dengan brondolan yang lepas dari 75% atau masih tertinggal 25%.

f. Buah Rotten

Buah yang seluruhnya atau sebagian dari janjangan telah lembek, warnanya

hitam dan bau. Buah ini mengandung asam lemak bebas tinggi. Brondolan

tinggal 10%.

g. Buah Abnormal

h. Buah Bruissed

Buah yang memar dan teroksidasi, ini juga mengandung asam lemak bebas

(FFA) yang tinggi.

i. Empty Bunch

Buah yang sudah 90% lebih brondolan yang lepas.

j. Long Stalk

Tangkai janjangan yang panjangnya lebih dari 2,5 cm, hal ini akan menambah

berat saat penimbangan dan menimbulkan looses saat perebusan.

Tabel 2.3. Kriteria Kematangan TBS, Persyaratan Mutu dan Komposisi Panen yang Ideal

Fraksi Derajat kematangan

Buah Luar

membrondol Komposisi panen ideal

00 Sangat mentah Tidak Ada Tidak boleh ada

0 Mentah 0 – 12,5% Tidak boleh ada

1 Kurang matang 12,5% – 25% Max. 20 %

2 & 3 Matang 25% – 75% Min. 68%

4 & 5 Lewat matang 75% - 100% dan buah dalam ikut membrondol

Max. 12%

Sumber : PT.Perkebunan Nusantara III Aek Nabara Selatan

Buah sakit yang tidak bisa membrondol (bangkong/batu/gila) dikenakan

finalti sebesar 100%, untuk buah sakit yang dapat membrondol dikenakan finalti

sebesar 50% terhadap berat tandan. Fraksi 00, Fraksi 0, sampah, tandan kosong,

buah busuk dan buah sakit dipisahkan dan dimusnahkan (dibakar) dengan

membuat berita acara disaksikan oleh asisten afdeling pengirim atau yang

membuat material balance untuk setiap fraksi, tahun tanam dan setiap afdeling

kebun.

2.5.3.2. Stasiun Loading Ramp

Buah yang telah selesai ditimbang, dibawa ke loading ramp dan dituang

ke tiap-tiap bays dari loading ramp, kemudian diisikan ke dalam lori-lori dengan

cara membuka pintu bays yang diatur dengan sistem pintu hydraulic

menggunakan elekromotor yang berfungsi untuk membagi ke dalam lori (tempat

buah). Fungsi loading ramp antara lain adalah:

1. Tempat menampung TBS dari kebun sebelum diproses

2. Mempermudah pemasukan TBS ke lori

3. Mengurangi kadar kotoran

Lori merupakan tempat untuk merebus TBS yang berkapasitas ± 2,5 ton

TBS. Jumlah lori yang mencukupi merupakan persyaratan awal yang harus

dipenuhi agar kapasitas perebusan tercapai. Sistem transfer lori digunakan untuk

memfasilitasi gerakan lori mulai didaerah loading ramp sampai ke stasiun

rebusan. Peralatan yang digunakan adalah capstand, wesel dan Jhondree.

Kemudian lori buah tersebut ditarik menggunakan tali profelin dengan

menggunakan capstand, setelah itu lori didorog masuk ke dalam rebusan

2.5.3.3. Stasiun Rebusan (Sterilizer)

Setelah lori penuh berisi TBS, kemudian ditarik dengan menggunakan

capstand dan selanjutnya dimasukkan ke dalam sterilizer, yaitu bejana uap tekan

yang digunakan untuk merebus buah. Rebusan adalah bejana uap bertekanan yang

digunakan untuk merebus TBS dengan uap (Steam). Steamyang digunakan adalah

saturated steam dengan tekanan 2,8 – 3,0 kg/cm2 pada suhu 1400 yang berasal

dari Back Presseure Vessel. PKS Aek Nabara Selatan memiliki 4 unit rebusan.

Lori buah dimasukkan ke dalam stasiun perebusan untuk direbus dengan

tujuan :

1. Menurunkan kadar air dalam daging buah

Air yang ada di dalam buah akan menguap akibat pengaruh panas yang tinggi

pada proses sterilisasi. Penurunan kadar air sangat penting dalam pengolahan

pendahuluan dalam bejana pengaduk (digester) karena mempermudah serat

buah terurai antara satu dengan yang lainnya.

2. Menghentikan aktifitas enzim

Sebelum dinonaktifkan buah kelapa sawit mengandung lipase dan oksidase

yang terus bekerja dalam buah. Dalam hal ini enzim lipase bertindak sebagai

katalisator dalam pembentuk peroksida yang kemudian berubah menjadi

gugus aldehid dan keton. Senyawa terakhir ini jika dioksidasi lagi akan

membentuk asam lemak bebas. Untuk menghentikan aktifitas enzim tersebut

maka harus dilakukan perebusan minimal pada temperatur 50ºC.

Di dalam buah terdapat zat-zat polisakarida yang bersifat sebagai zat perekat

yang akan terhidrolisa dan pecah menjadi monosakarida yang lain. Hidrolisa

tersebut berlangsung pada waktu buah menjadi matang dan dipercepat dengan

proses sterilisasi.

4. Melunakkan daging buah (Pericarp)

Pericarp yang telah direbus menjadi lunak dan hal ini mempermudah proses

pengempaan. Pericarp ini mudah terlepas dari biji karena ketahan mekanis

dari ikatan antara pericarp dengan biji akan menurun sehingga bagian

mesocrap dan biji dapat dilepas satu sama lain di bagian digester dan akan

terpisah sempurna di bagian depericarper.

5. Mempersiapkan biji untuk memperoleh inti biji

Kadar air dalam cangkang akan berkurang dengan adanya proses pemanasan

dan mengakibatkan elastisitas terhadap benturan saat pada pemecahan biji

berkurang.

Siklus perebusan adalah waktu yang diperlukan untuk merebus TBS, ditambah

dengan waktu untuk memasukan lori ke rebusan dan mengeluarkannya (Loading

and Unloading). Proses perebusan dilakukan dengan sistem 3 puncak, dimana

puncak pertama dan kedua bertujuan untuk memberikan tekanan kejut sehingga

buah lepas dari tandan serta membuat udara di rebusan agar pemanasan pada masa

tahan optimum (temperatur tercapai). Puncak ketiga bertujuan untuk mematang

buah dan melunakan daging buah. Waktu yang digunakan untuk perebusan adalah

Tahapan-tahapan yang dilakukan dalam perebusan tripel peak :

1. Persiapan perebusan

Setelah lori-lori dimasukkan kedalam rebusan, pintu ditutup, kran-kran inlet

steam, exhaust, dan kondensat ditutup.

2. Deaerasi

Inlet steam dibuka dan kran kondensat dibuka untuk membuang udara-udara

yang ada didalam rebusan selama 3 – 5 menit.

3. Puncak 1

Kran kondensat ditutup, inlet steam dibuka sampai mencapai tekanan 1,5

kg/cm2. Setelah tekanan tercapai, kran inlet steam ditutup dank ran kondensat

dibuka hingga tekanan mencapai 0 kg/cm2.

4. Puncak 2

Kran kondensat ditutup dank ran inlet steam dibuka hingga mencapai tekanan

2,0 kg/cm2. Setelah mencapai tekanan 2,0 kg/cm2 kran inlet steam ditutup dan

kran kondensat dibuka hingga mencapai tekanan 0,5 kg/cm2.

5. Puncak 3

Kran kondensat ditutup dan kran inlet steam dibuka hingga mencapai tekanan

2,8 – 3,0 kg/cm2 . setelah mencapai tekanan tersebut, semua kran ditutup dan

ditahan selama 45 menit, kemudian kran exhaust dibuka dan setelah mencapai

tekanan 1,0 kg/cm2, kran kondensat dibuka hingga mencapai tekanan 0

kg/cm2.

Pintu rebusan dibuka dan lori-lori dikeluarkan dengan menggunakan bantuan

capstand.

Faktor – faktor yang mempengaruhi proses perebusan :

1. Tekanan uap dan lama perebusan

Tekanan dan lamanya waktu perebusan sangat penting karena mempengaruhi

hasil perebusan dan efisiensi pabrik sendiri. Apabila tekanan dan waktu perebusan

tidak cukup dapat menyebabkan beberapa kerugian, yaitu:

a. Buah kurang masak, sebagian brondolan tidak lepas dari tandan (unstriped

bunch) yang menyebabkan kerugian minyak dalam janjangan kosong

bertambah.

b. Pelumatan pada digaster tidak sempurna, yaitu sebagian daging buah tidak

lepas dari biji sehingga mengakibatkan proses pengempaan tidak sempurna

dan mengakibatkan kerugian minyak pada fibre.

c. Ampas (fibre) basah yang meyebabkan pembakaran dalam ketel uap tidak

sempurna.

Sedangkan apabila perebusan terlalu lama dapat menyebabkan:

a. Buah menjadi memar, kerugian minyak dalam air rebusan (kondensat), dan

janjangan kosong bertambah.

b. Merusak mutu minyak dan inti.

Losses akibat stasiun rebusan meliputi :

1. USB (Unstrip Bunch)

2. Losses minyak pada air kondensat

2.5.3.4. Stasiun Penebah (Therressing)

Pada stasiun ini proses yang berlangsung adalah berondolan dipisahkan

dari janjangan/tandannya.

Stasiun Theressing ini terdiri dari :

a. Alat pengangkut lori (HoistingCrane)

Hoisting Crane berfungsi untuk mengangkat dan menuangkan isi lori yang

berisi TBS yang telah direbus ke Bunch Auto Feeder dan menurunkan lori pada

rel semula.

Pabrik Kelapa Sawit Aek Nabara Selatan memiliki 3 unit Hoisting Crane

Mono rel masing-masing memiliki kapasitas angkut 5 ton x 28 meter. Hoisting

Crane tersebut memiliki 3 unit Gear Box yakni :

1. Gear Box main Creep hoist (naik – turun)

2. Gear Box travel Drive (maju-mundur)

3. Gear Box tilting Drive’s (putar basket/lori)

Ketebalan lapisan buah pada bunch feeder sebaiknya 20-30 cm (yaitu sekitar

2-3 lori). Penumpukan atau ketebalan buah yang terlalu besar pada bunch feeder

mengakibatkan lossis pada tandan kosong meningkat dan kesulitan pengontrolan

pengumpanan buah ke thresser.

Bunch feeder yang digunakan pada PKS Aek Nabara Selatan adalah manual

feeder, karena pengoperasiannya tergantung pada level volume digester.

Kecepatan Auto feeder adalah 8 rpm.

2. Ketinggian tumpukan di Auto feeder

3. Pengoperasian Hoisting Crane

4. Ukuran buah

b. Mesin Theressing

Untuk memisahkan buah (berondolan) dari janjangan dengan sistem drum

berputar sehingga buah akan terangkat dan terbanting digunakan Mesin Theresser.

Selanjutnya berondolan akan terlepas dan masuk ke kisi-kisi drum yang lebarnya

4-6 cm.

faktor-faktor yang mempengaruhi efektivitas kerja thereser adalah:

1. Feeding, yaitu kualitas (ukuran buah) dan kuantitas (volume umpan ke

thresser)

2. Kecepatan drum

3. Kebersihan kisi-kisi tempat keluarnya berondolan

4. Sudut pengarah, berfungsi mengarahkan janjangan agar tidak ada beban load

didalam drum.

5. Spike, yang berfungsi untuk mengurangi terjadinya USF (unstrip fruit).

Efektifitas thersser dapat dilihat dari :

1. USF, yaitu berondolan yang sudah lepas dari spike left tapi tidak mau keluar

dari tandan.

2. Oil loses

c. Below Conveyor Thressing

Alat ini berfungsi untuk mendorong berondolan yang keluar dari threser ke

d. Under Transfer Fruit Conveyor

Alat ini berfungsi untuk menghantarkan berondolan yang ke luar dari Below

Conveyor Thressing menuju ke Fruit Elevator.

e. Fruit Elevator

Alat ini berfungsi untuk menghantarkan berondolan dari Under Transfer Fruit

Conveyor menuju ke Fruit Top Transfer Conveyor

f. Fruit Top Transfer Conveyor

Alat ini berfungsi untuk menghantarkan berondolan dari Fruit Elevator

menuju Fruit Distributing Conveyor.

g. Empty Bunch Conveyor

Alat ini berfungsi untuk menghantarkan janjangan kosong dari threser menuju

Elevator Empty Bunch Crusher dan Elevator Empty Bunch Shredder.

f. Empty Bunch Shredder

Melalui Elevator Empty Bunch Crusher janjangan masuk ke Empty Bunch

Crusher untuk pengepressan janjangan dan persiapan feeding ke Empty Bunch

Shredder.

g. Under Transfer Fruit Conveyor

Berondolan akan masuk ke Under Transfer Fruit Conveyor untuk diproses

kembali dan janjangan yang masih terdapat berondolan (USB dan USF) akan

kembali masuk ke Empty Bunch Conveyor untuk diproses kembali. Janjangan

yang sudah bersih dari berondolan akan masuk ke Elevator Empty Bunch

Shredder agar dicacah. Hasil cacahan masuk ke Inclined Empty Bunch Conveyor

I, II dan Horizontal Hopper Conveyor untuk dibawa ke Hopper.

2.5.3.5. Stasiun Pengempaan (Pressing)

Untuk mengeluarkan minyak dari daging buah dengan cara diperas

digunakan mesin Press. Proses pemisahan daging buah dengan biji (nut) dan

proses pengambilan minyak kasar dari daging buah terjadi pada stasiun ini. Pada

stasiun ini minyak diperoleh dengan cara melumat dan mengempa berondolan.

Adapun proses pada stasiun ini adalah :

a. Fruit Distributing Conveyor

Menghantarkan berondolan dari Fruit Top Transfer Conveyor sekaligus

membagi berondolan ke dalam digester yang dioperasikan.

b. Recycling Conveyor

Mengembalikan berondolan yang tidak tertampung oleh digester didorong ke

Under Transfer Fruit Conveyor.

c. Digester (Pengaduk)

Ketel tegak yang mempunyai dinding rangkap, as pemutar yang dilengkapi

dengan pisau-pisau pengaduk disebut dengan digester. Jumlah pisau pengaduk

dalam satu buah digester terdiri dari 5 pasang pisau pengaduk yang betingkat dan

satu psang pisau pelempar.

Letak pisau ini dibuat bersilangan antara pasangan yang satu dengan yang

lain dan dipasang miring agar daya adukan cukup besar dan sempurna. Untuk

line press dibuka. Dalam ketel adukan buah sawit direncah dengan dengan

pisau-pisau pengaduk yang berputar pada as sehingga daging buah pecah dan terlepas

dari biji. Air delusi ditambahkan pada chute dengan komposisi minyak : air : NOS

= 40 : 40 : 20.

Alat ini berfungsi untuk :.

1. Melepaskan biji dari daging buah yang membungkus.

2. Melumat daging buah.

3. Meremas struktur jaringan dan pembukaan sel dimana minyak terkandung

di dalamnya.

Digester minimal berisi ¾ dari kapasitas nya dan waktu yang dibutuhkan

untuk pelumatan 15-20 menit, temperatur digester harus tetap dijaga antara

90-950.

Faktor-faktor yang mempengaruhi kerja digester antara lain:

1. Kebersihan bottom plate

2. Kematangan buah yang sudah direbus

3. Kecepatan pengadukan yaitu sebesar 25 rpm

4. Kondisi plat siku penahan pada dinding digester

5. Waktu pengadukan 15 – 20 menit.

d. Pengempaan (ScrewPress)

Pengempa digunakan untuk mengepres buah yang sudah diaduk dari digester

dengan menggunakan sistem hidrolik sehingga minyak kasar keluar dari daging

terperas dan mengeluarkan minyak yang selanjutnya dialirkan ke sand trap. Screw

Press berfungsi untuk memeras daging buah dari digester sehingga didapat hasil

minyak kasar dan serabut /fiber. Alat ini biasanya berkapasitas @ 10 ton TBS/

jam, dengan tekanan hidrolik cone maksimum 50 kg/cm2. Konstruksi berupa

uliran ganda yang berputar berlawanan arah dengan tekanan tertentu serta di bantu

dengan aliran air panas (air delusi).

Press yang digunakan di PKS Aek Nabara Selatan berjumlah 4 buah untuk

masing-masing line yang terbagi menjadi 3 jenis yaitu:

1. LAJU, dengan kapasitas 10-12 ton/ jam sebanyak 4 unit

2. STORK, dengan kapasitas 10-12 ton/jam sebanyak 1 unit

3. MJS, dengan kapasitas 15-17 ton/ jam sebanyak 3 unit

Faktor-faktor yang mempengaruhi kerja press:

1. Kondisi Worm atau main Screw Press

2. Tekanan cone

3. Kematangan buah yang direbus

4. Kebersihan pada press

5. Air delusi, yang berfungsi untuk mempermudah proses pemisahan minyak

dan air jika air delusi terlalu sedikit, minyak yang dihasilkan lebih murni tapi

loses minyak tinggi. Temperatur air delusi harus dijaga 90 – 950 C.

Penambahan air delusi dilakukan dengan perbandingan antara minyak, air dan

2.5.3.6. Stasiun Klarifikasi (Clarification)

Stasiun pemurnian/klarifikasi minyak berfungsi untuk memisahkan

minyak dengan kotoran serta unsur – unsur yang mengurangi kualitas minyak dan

mengupayakan agar kehilangan minyak seminimal mungkin. Stasiun klarifikasi

adalah stasiun terakhir untuk pengolahan minyak. Stasiun ini merupakan stasiun

pemurnian minyak yang masih banyak mengandung kotoran seperti air, lumpur

dan sebagainya. Minyak yang berasal dari Pressing Station yaitu Diluted crude oil

merupakan minyak yang masih kotor. Untuk mendapatkan CPO yang memenuhi

standar jual, baik lokal maupun ekspor maka diperlukan pemurnian CPO tersebut.

Dilution water merupakan air condensate yang berasal dari proses perebusan yang

ditambahkan ke dalam crude oil pada oil gutter yang berfungsi untuk membantu

proses pemisahan crude oil (minyak). Dilution water yang akan ditambahkan

sebanyak 18% dari kapasitas pabrik.

Minyak kasar (crude oil) hasil proses pemerasan di stasiun pressing diproses

dengan berbagai macam perlakuan sehingga diharapkan minyak (CPO) terpisah

dari air dan NOS (Non Oil Solid) pada`stasiun klarifikasi.

a. Sand Trap Tank

Untuk menangkap pasir minyak yang akan mengalir melalui baffle – baffle

yang berfungsi untuk menangkap pasir digunakan mesin Sand trap. Jumlah sand

Trap Tank pada PKS Aek Nabara Selatan adalah berjumlah 2 unit dengan masing

– masing kapasitas 12 m³ /jam. Dalam melakukan blow down harus dengan suhu

Faktor –faktor yang mempengaruhi efektifites Sand Trap Tank :

1. Temperatur 90 - 95° C

2. Kondisi umpan

b. Vibro Seperator

Untuk menyaring crude oil dari serabut-serabut yang dapat mengganggu

proses pemisahan minyak digunakan Vibro separator. Vibro Seperator

mempunyai 3 jenis yang terdiri dari 2 lapisan yaitu single deck, double deck.

Yang digunakan di PKS Aek Nabara Selatan adalah jenis double Deck dengan

ukuran meash 20/40 yang berjumlah 3 unit, getaran vibro separator dikontrol

melalui penyetelan bandul uang diikat pada electromotor. Kontrol kebersihan

vibro separator harus dilakukan secara rutin, agar padatan yang terbuang dari

hasil penyaringan vibro tidak menumpuk.

c. Crude Oil Tank (COT)

Crude Oil Tank merupakan tangki penampung minyak kasar hasil saringan

dari vibro separator sebelum dikirim kebagian tangki ditribusi dengan

menggunakan pompa. Crude oil tank dilengkapi dengan steam coil untuk

memanaskan campuran minyak yaitu dengan suhu 95° C. Faktor yang

mempengaruhi kerja dari C.O.T adalah temperatur dan kondisi baffle jumlah

C.O.T yang ada di PKS Aek Nabara Selatan Adalah 2 unit dengan dasar tangki

berbentuk segi empat. Untuk menjaga kebersihan dalam tangki harus dilakukan

blowdown setiap 4 jam sekali.

Fungsi Crude Oil Tank adalah untuk :

2. Menambah panas

3. Menurunkan NOS (Non Oil Solid)

d. Vertical Clarifier Tank (VCT)

Untuk memisahkan minyak, air dan NOS secara grafitasi digunakan mesin

Vertical clarifier tank. Untuk efektifitas kerja dari VCT adalah dengan ketebalan

minyak ± 60 cm dan baru dilakukan pengutipan melalui skimmer. Pemisahan

antara minyak dan air adalah dengan perbedaan berat jenis dan suhu yang baik

untuk terjadinya pemisahan antara air dan minyak adalah 90 – 95° C, dimana

minyak akan selalu berada diatas karena berat jenis minyak < 1, sedangkan berat

jenis air adalah 1.

V.C.T yang digunakan di PKS Aek Nabara Selatan adalah 2 unit 1 unit

digunakan untuk proses pemurnian minyak dan 1 unit untuk proses pengutipan

minyak dari Rudock/fat fit.

Faktor yang mempengaruhi kinerja VCT adalah :

1. Temperatur yaitu 90 - 95°

2. Air Dilution

3. Stirer

4. Kualitas Feeding

5. Blow Down, dilakukan secara rutin.

e. Oil Tank

Oil Tank berfungsi sebagai tempat transit minyak sebelum diolah di oil

pada suhu 95°C untuk mengurangi kadar air sehingga kerja oil purifier tidak

terlalu berat.

Minyak dari vertical clarifier tank masuk ke oil tank pertama sampai

ketinggian minyak di dalam tangki sekitar 60%. Bila melebihi dari 60 %, akan

terjadi overflow ke oil tank yang berikutnya. Oil tank yang digunakan 3 buah,

dimana 1 tangki sebagai cadangan. Dengan demikian, akan memungkinkan

terjadinya pengendapan kotoran di oil tank.

Faktor yang mempengaruhi kinerja oil tank :

1. Temperatur harus berkisar 90 – 95°C

2. Kebersihan tangki

3. Kondisi steam coil

4. Blow down

f. Oil purifier

Oil purifier berfungsi untuk mengurangi NOS dan kadar air dengan cara

centrifugal. Pembukaan seal water dilakukan diawal proses dan saat

beroperasinya kran seal water harus di tutup, karena apabila kran terbuka akan

mengakibatkan kadar air dalam minyak meningkat. Efektifitas pemisahan dalam

oil purifier dikendalikan oleh seal water dan gravity disk ( Alva Laval ) dan

regulating ring ( West Falia ). Grvity disk harus disesuakan dengan mutu minyak

yang akan dihasilkan. Pemilihan gravity disk terlalu besar mengakibatkan minyak

Oil Purifier yang digunakan PT. Perkebunan Nusantara III Pabrik Kelapa

Sawit (PKS) Aek Nabara Selatan sebanyak 5 unit, beroperasi 4 unit dan 1 uint

persediaan.

Faktor yang mempengaruhi kinerja oil purifier adalah :

1. Kontrol valve feeding

2. Kondisi gear pump

3. Stainer

4. Rpm

g. Vacum Dryer

Fungsi vacuum dryer adalah untuk mengurangi kadar air dalam minyak

produksi. Vacuum dryer yang digunakan berjumlah 2 buah, yang masing-masing

dilengkapi dengan stean ejector. Ujung pipa yang masuk ke dalam vacuum cryer

dibuat sempit berbentuk nozzle-nozzel sehingga akibat kevakuman tangki minyak

terisap dan mengabut di vacuum dryer. Temperatur minyak dibuat 90-950C

supaya kadar air cepat menguap dan uap air tersebut akan terisap oleh injection

steam, selanjutnya terdorong keluar. Steam yang digunakan pada stean ejector

adalah superheated steam dari boiler dengan tekana 15 kg/cm2. Steam dan air dari

steam ejector kemudian dialirkan ke hot well tank. Minyak yang telah bersih

keluar dari bottom vacuum dryer dan selanjutnya dipompakan ke storage stank

melalui oil cooler untuk didinginkan sampai suhu 500C.

Faktor – faktor yang mempengaruhi kinerja vacum dryer adalah :

c. Kuantitas dan kualitas feeding

d. Kekurangan air pendingin

e. Tekanan vacum yang kering, 760 mmHg

h. Storage Tank

Fungsi sorage tank adalah sebagai tempat untuk menyimpan sementara

minyak produksi yang dihasilkan sebelum dikirim ke pihak/tempat lain. Pabrik

kelapa sawit Aek Nabara Selatan menggunakan 3 storage tank.

2.5.4. Mesin

Pada PT. Perkebunan Nusantara III Pabrik Kelapa Sawit Aek Nabara

mesin-mesin yang digunakan pada saat proses dapat dilihat pada Tabel 2.4.

[image:54.595.102.526.484.755.2]dibawah ini:

Tabel 2.4. Mesin di PT. Perkebunan Nusantara III Pabrik Kelapa Sawit Aek Nabara Selatan

NO. Mesin Spesifikasi

1. Loading Ramp Merk : Vickers, Type : 10 bays, Daya : 4 kw/300

volt, Jumlah : 2 unit

2. Capstand Merk : Teco Induction, Type : wire rope, Daya : 15

hp, Tipe tali : 5/8” ARW C6x29, jumlah : 6 unit

3. Sterilizer Merk : Kesco, Diameter : 2.100 mm, Panjang :

29.265mm, Kapasitas : 25 ton, Tekanan uap : 0–3,5 kg/cm2, Temperatur uap : 115°C–130oC, Jumlah : 4 unit

4. Hoisting Crane Merk : Demag Indonesia, Kapasitas : 5 ton, , Cos Ø :

0,8, putaran : 40 rpm, Jumlah : 3 unit

5. Automatic feeder Merk : Renold Chain, Panjang : 5860 mm, Lebar :

3300 mm, Kapasitas : 30 ton/jam, Putaran : 0,3-0,7 rpm, Cos Ø : 0,8

6. Thresser Merk : Asian Motor Swed, Diameter : 2057 mm,

Panjang : 5029 mm, Putaran : 22,5 rpm, Kapasitas : 30 ton/jam, Cos Ø : 0,8, Daya : 20 hp

7. Fruits Elevator Merk : Ronald Chain, Panjang : 3000 mm, Daya : 10

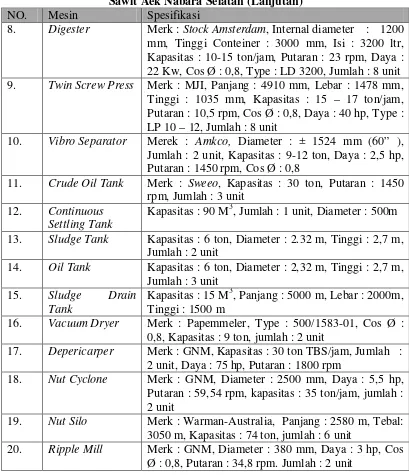

Tabel 2.4. Mesin di PT. Perkebunan Nusantara III Pabrik Kelapa Sawit Aek Nabara Selatan (Lanjutan)

NO. Mesin Spesifikasi

8. Digester Merk : Stock Amsterdam, Internal diameter : 1200

mm, Tinggi Conteiner : 3000 mm, Isi : 3200 ltr, Kapasitas : 10-15 ton/jam, Putaran : 23 rpm, Daya : 22 Kw, Cos Ø : 0,8, Type : LD 3200, Jumlah : 8 unit

9. Twin Screw Press Merk : MJI, Panjang : 4910 mm, Lebar : 1478 mm,

Tinggi : 1035 mm, Kapasitas : 15 – 17 ton/jam, Putaran : 10,5 rpm, Cos Ø : 0,8, Daya : 40 hp, Type : LP 10 – 12, Jumlah : 8 unit

10. Vibro Separator Merek : Amkco, Diameter : ± 1524 mm (60” ),

Jumlah : 2 unit, Kapasitas : 9-12 ton, Daya : 2,5 hp, Putaran : 1450 rpm, Cos Ø : 0,8

11. Crude Oil Tank Merk : Sweeo, Kapasitas : 30 ton, Putaran : 1450

rpm, Jumlah : 3 unit

12. Continuous

Settling Tank

Kapasitas : 90 M3, Jumlah : 1 unit, Diameter : 500m

13. Sludge Tank Kapasitas : 6 ton, Diameter : 2.32 m, Tinggi : 2,7 m,

Jumlah : 2 unit

14. Oil Tank Kapasitas : 6 ton, Diameter : 2,32 m, Tinggi : 2,7 m,

Jumlah : 3 unit

15. Sludge Drain

Tank

Kapasitas : 15 M3, Panjang : 5000 m, Lebar : 2000m, Tinggi : 1500 m

16. Vacuum Dryer Merk : Papemmeler, Type : 500/1583-01, Cos Ø :

0,8, Kapasitas : 9 ton, jumlah : 2 unit

17. Depericarper Merk : GNM, Kapasitas : 30 ton TBS/jam, Jumlah :

2 unit, Daya : 75 hp, Putaran : 1800 rpm

18. Nut Cyclone Merk : GNM, Diameter : 2500 mm, Daya : 5,5 hp, Putaran : 59,54 rpm, kapasitas : 35 ton/jam, jumlah : 2 unit

19. Nut Silo Merk : Warman-Australia, Panjang : 2580 m, Tebal:

3050 m, Kapasitas : 74 ton, jumlah : 6 unit

20. Ripple Mill Merk : GNM, Diameter : 380 mm, Daya : 3 hp, Cos

Ø : 0,8, Putaran : 34,8 rpm. Jumlah : 2 unit

perusahaan memperlihatkan susunan hubungan-hubungan antara bagian dan posisi

dalam suatu perusahaan.Struktur organisasi merincikan pembagian aktivitas kerja

dan menunjukkan berbagai tingkatan aktivitas yang satu dengan yang lainnya.

Pada PTPN III Pabrik Kelapa Sawit Aek Nabara Selatan struktur

organisasi yang digunakan adalah struktur organisasi yang berbentuk fungsional

dimana berdasarkan fungsi yaitu pembagian atas unit-unit organisasi didasarkan

pada spesialisasi tugas yang dilakukan dan juga wewenang dari pimpinan

dilimpahkan pada unit-unit organisasi di bawahnya pada bidang tertentu secara

langsung. Struktur organisasi dapat dilihat pada lampiran.

2.6.2. Pembagian Tugas, Wewenang dan Tanggun Jawab

Pada PTPN III PKS Aek Nabara Selatan ada tugas dan tanggung jawab

dari berbagai jabatan yang terdapat dalam struktur organisasi yang terdapat dalam

perusahaan yaitu dapat dijelaskan sebagai berikut :

1. Manajer Tugas :

1. Melakukan koordinasi dengan Manager Kebun untuk perencanaan pengolahan

harian dan mingguan (Management PAO).

2. Melaksanakan pembelian Tandan Buah Segar (TBS) Pihak Ketiga melalui

Yayasan/Koperasi untuk memenuhi kebutuhan bahan baku olah pabrik.

3. Mengawasi dan mengevaluasi pengendalian limbah Pabrik dengan mengacu

4. Melaksanakan pengendalian dan evaluasi bahan kimia dan pelengkap lainnya

sesuai dengan Instruksi Kerja sehingga dicapai efisiensi dan efektifitas

penggunaan bahan kimia.

5. Mengawasi dan mengevaluasi proses pemeliharaan pabrik dan asset lainnya

dengan jadwal pemeliharaan sehingga ketersediaan peralatan dapat terpenuhi.

6. Melaksanakan pengadaan barang dan jasa melalui penunjukan langsung dan

pemilihan langsung sesuai dengan Instruksi Kerja untuk mendukung

operasional pabrik.

7. Mengkaji, mengevaluasi serta mengembangkan proses pengolahan dan

pengiriman kompos.

Tanggung Jawab :

1. Perencanaan operasional pabrik untuk mencapai kinerja yang optimal.

2. Pengelolaan pengolahan produksi (mutu minyak sawit dan inti sawit) sesuai

dengan norma yang ditetapkan.

3. Pengelolaan dan pengawasan pengiriman hasil produksi.

4. Pengelolaan air limbah sesuai dengan persyaratan baku mutu dan persyaratan

lingkungan.

5. Pengembangan dan kajian terhadap kegiatan pemeliharaan teknik berupa

preventive maintenance, breakdown maintenance, predictive maintenance dan

proactive maintenance

6. Pengendalian dan evaluasi tata kelola administrasi dan keuangan unit.

2. Masinis Kepala (Maskep) Tugas :

1. Melakukan koordinasi dengan Askep Kebun untuk perencanaan pengolahan

harian dan mingguan (Management PAO).

2. Melaksanakan pembelian Tandan Buah Segar (TBS) Pihak Ketiga melalui

Yayasan/Koperasi untuk memenuhi kebutuhan bahan baku olah pabrik.

3. Mengawasi dan mengevaluasi pengendalian limbah Pabrik dengan mengacu

pada Instruksi Kerja untuk meminimalisasi limbah/waste

4. Melakukan koordinasi dengan pihak Kebun dalam kaitanya dengan jumlah

kompos yang di butuhkan di lapangan/afdeling.

Tanggung Jawab :

1. Perencanaan operasional pabrik untuk mencapai kinerja yang optimal

2. Pengelolaan pengolahan produksi (mutu minyak sawit dan inti sawit) sesuai

dengan norma yang ditetapkan