ANALISA TINGKAT KEANDALAN DAN PENENTUAN INTERVAL WAKTU PENGGANTIAN KOMPONEN KRITIS MESIN PEREBUSAN

(STERILIZER) DI PT. PERKEBUNAN NUSANTARA III PABRIK KELAPA SAWIT AEK NABARA SELATAN

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh

FRANSISKA SARAGIH NIM. 080423017

PROGRAM PENDIDIKAN SARJANA EKSTENSI

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

ANALISA TINGKAT KEANDALAN DAN PENENTUAN INTERVAL WAKTU PENGGANTIAN KOMPONEN KRITIS MESIN PEREBUSAN

(STERILIZER) DI PT. PERKEBUNAN NUSANTARA III PABRIK KELAPA SAWIT AEK NABARA SELATAN

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh

FRANSISKA SARAGIH NIM. 080423017

Disetujui Oleh :

Dosen Pembimbing I Dosen Pembimbing II

(Ir. Poerwanto, MSc) (Ir. Ukurta Tarigan, MT)

PROGRAM PENDIDIKAN SARJANA EKSTENSI

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

KATA PENGANTAR

Puji dan syukur penulis ucapkan kehadirat Tuhan Yang Maha Kuasa yang

telah memberikan rahmat dan karunia-Nya kepada penulis sehingga penulis dapat

menyelesaikan Tugas Sarjana ini.

Penelitian ini dilakukan di PT. Perkebunan Nusantara III Pabrik Kelapa

Sawit Aek Nabara yaitu merupakan salah satu perusahaan yang bergerak dalam

bidang pengolahan kelapa sawit yang ada di Sumatera Utara. Mesin Sterilizer

adalah sebagai objek penelitian.

Adapun judul untuk Tugas Sarjana ini adalah “Analisa Tingkat Keandalan

Dan Penentuan Interval Waktu Penggantian Komponen Kritis Mesin Perebusan

(Sterilizer) Di PT. Perkebunan Nusantara III Pabrik Kelapa Sawit Aek Nabara

Selatan”.

Sebagai manusia yang tidak luput dari kesalahan, maka penulis menyadari

masih banyak kekurangan dalam penulisan Tugas Sarjana ini. Oleh karena itu,

penulis sangat mengharapkan saran dan masukan yang sifatnya membangun demi

kesempurnaan Tugas Sarjana ini. Semoga Tugas Sarjana ini dapat bermanfaat

bagi penulis sendiri, dan pembaca lainnya.

UNIVERSITAS SUMATERA UTARA

Medan, Agustus 2011

Penulis,

UCAPAN TERIMA KASIH

Selesainya tugas sarjana ini tidak terlepas dari bantuan dan bimbingan dari

berbagai pihak dengan baik secara langsung maupun tidak langsung. Untuk itu

pada kesempatan ini penulis mengucapkan terima kasih kepada:

1. Ibu Ir. Khawarita Siregar, MT, sebagai Ketua Departemen Teknik Industri

Fakultas Teknik Universitas Sumatera Utara.

2. Bapak Ir. Ukurta Tarigan, MT, sebagai Sekretaris Departemen Teknik Industri

Fakultas Teknik Universitas Sumatera Utara sekaligus Dosen Pembimbing II

atas bimbingan dan arahan yang diberikan kepada penulis untuk

menyelesaikan Tugas Sarjana ini.

3. Bapak Ir. Poerwanto, MSc, sebagai Dosen Pembimbing I atas bimbingan dan

arahan yang diberikan kepada penulis untuk menyelesaikan Tugas Sarjana ini.

4. Ibu Ir. Anizar, Mkes, sebagai Dosen Penguji I sekaligus dosen wali penulis,

yang telah memberikan arahan dan bimbingan selama penulis mengikuti

perkuliahan.

5. Ibu Ir. Rosnani Ginting, MT, sebagai Dosen Penguji II atas bimbingan dan

arahan yang diberikan kepada penulis untuk penyempurnaan Tugas Sarjana

ini.

6. Bapak Buchari, ST, MKes, sebagai Dosen Penguji III atas bimbingan dan

arahan yang diberikan kepada penulis untuk penyempurnaan Tugas Sarjana

7. Bapak Lukman Panjaitan, selaku serta seluruh karyawan/karyawati di PTPN

III Pabrik Kelapa Sawit Aek Nabara Selatan yang telah banyak membantu dan

memberikan keterangan secara langsung.

8. Pegawai Departemen Teknik Industri yang banyak membantu penulis dalam

memberikan informasi tentang situasi kampus.

9. Kedua Orang Tua (Drs. A. Saragih, MA dan M. Hutabarat, Spd), serta abang

(Fransiskus Saragih, SE) dan adik (Octapianus Saragih) yang telah

memberikan dukungan yang luar biasa dalam hal materi, motivasi dan doa

kepada penulis.

10. Irma Julyanti Siregar, Suryanti Nababan, Rina, Dolly, B’Ivan, B’Hasan,

B’Ilham, Hendra, Fery, Julius st’06 regular dan teman-teman stambuk 2008

ekstensi sebagai teman yang telah membantu penulis dalam menyelesaikan

Tugas Sarjana ini.

11. Eka, Rahel, Dina dan Feni yang telah memberikan dukungan, motivasi dan

doa kepada penulis.

12. Markam Sinaga yang telah memberikan dukungan, motivasi dan doa yang

sangat berarti bagi penulis.

Kepada semua pihak yang telah membantu penulis dalam menyelesaikan

Tugas Sarjana ini, penulis ucapkan terima kasih. Semoga Tugas Sarjana ini

bermanfaat bagi kita semua.

Medan, Agustus

2011

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

KATA PENGANTAR ... iii

UCAPAN TERIMA KASIH ... iv

DAFTAR ISI... vi

DAFTAR GAMBAR ... xiv

DAFTAR TABEL ... xvi

DAFTAR LAMPIRAN... xx

ABSTRAK ... xxi

I PENDAHULUAN

1.1. Latar Belakang Permasalahan ... I-1

1.2. Perumusan Masalah ... I-2

1.3. Tujuan Penelitian ... I-3

1.4. Manfaat Penelitian ... I-4

1.5. Asumsi dan Batasan Masalah ... I-4

1.6. Sistematika Penulisan Tugas Akhir ... I-5

II GAMBARAN UMUM PERUSAHAAN

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

2.2. Ruang Lingkup Bidang Usaha ... II-2

2.3. Lokasi Perusahaan ... II-2

2.4. Daerah Pemasaran ... II-2

2.5. Organisasi dan Manajemen Perusahaan ... II-3

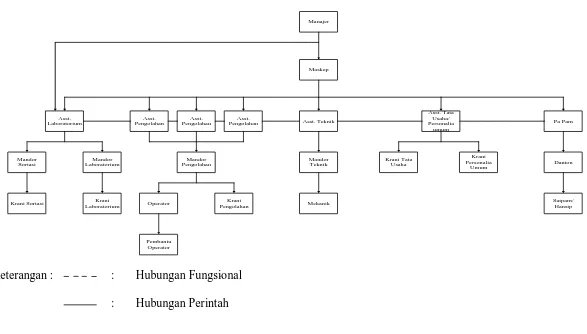

2.5.1. Struktur Organisasi ... II-3

2.5.2. Pembagian Tugas dan Tanggung Jawab ... II-6

2.6. Jumlah Tenaga Kerja dan Jam Kerja ... II-11

2.6.1. Jumlah Tenaga Kerja ... II-11

2.6.2. Jam Kerja ... II-12

2.7. Sistem Pengupahan dan Fasilitas yang Digunakan ... II-12

2.7.1. Sistem Pengupahan ... II-12

2.7.2. Fasilitas yang Digunakan ... II-13

2.8. Proses Produksi ... II-14

2.8.1. Standar Mutu Bahan Baku dan Produk ... II-14

2.8.2. Bahan-bahan yang Digunakan ... II-17

2.8.2.1. Bahan Baku ... II-17

2.8.2.2. Bahan Tambahan ... II-18

2.8.2.3. Bahan Penolong ... II-18

2.8.3. Uraian Proses Produksi ... II-18

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

2.8.3.2. Stasiun Loading Ramp ... II-19

2.8.3.3. Stasiun Rebusan (Sterilizer) ... II-20

2.8.3.4. Stasiun Penebah (Thressing) ... II-24

2.8.3.5. Stasiun Pengepressan (Pressing) ... II-26

2.8.3.6. Stasiun Klarifikasi (Clarification Station) ... II-29

2.8.3.7. Stasiun Kernel (Kernel Plant) ... II-34

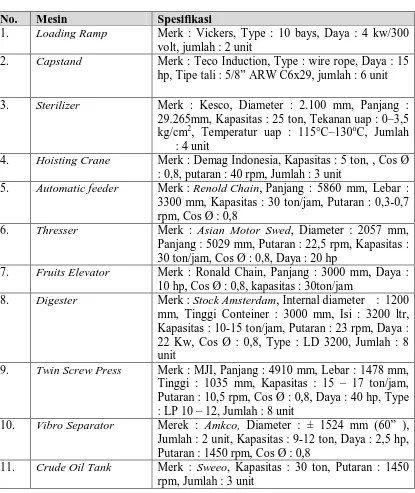

2.8.4. Mesin dan Peralatan ... II-40

2.8.4.1. Mesin Produksi ... II-40

2.8.4.2. Peralatan/Equipment ... II-42

III LANDASAN TEORI

3.1. Perawatan ... III-1

3.1.1.Definisi Perawatan ... III-1

3.1.2.Tujuan Perawatan ... III-2

3.1.3. Jenis-jenis Tindakan Perawatan... III-2

3.2. Identifikasi Pengelompokan Suku Cadang

dengan Diagram Pareto... III-5

3.3. Teori Keandalan (Reliability)... III-6

3.3.1.Pengertian Keandalan (Reliability) ... III-6

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

3.3.3. Konsep Keandalan ... III-7

3.3.4. Distribusi Kerusakan ... III-11

3.3.5. Identifikasi Pola Distribusi dan

Parameter Distribusi... III-17

3.3.5.1. Identifikasi Distribusi Awal ... III-17

3.3.5.2. Estimasi Parameter ... III-19

3.4. Model Age Replacement ... III-20

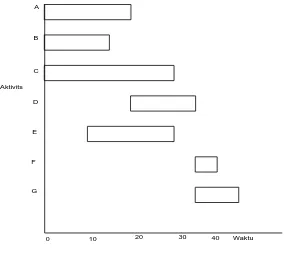

3.5. Gantt Chart ... III-22

IV METODOLOGI PENELITIAN

4.1. Lokasi dan Tempat Penelitian ... IV-1

4.2. Jenis Penelitian ... IV-1

4.3. Objek Penelitian ... IV-2

4.4. Variabel Penelitian ... IV-2

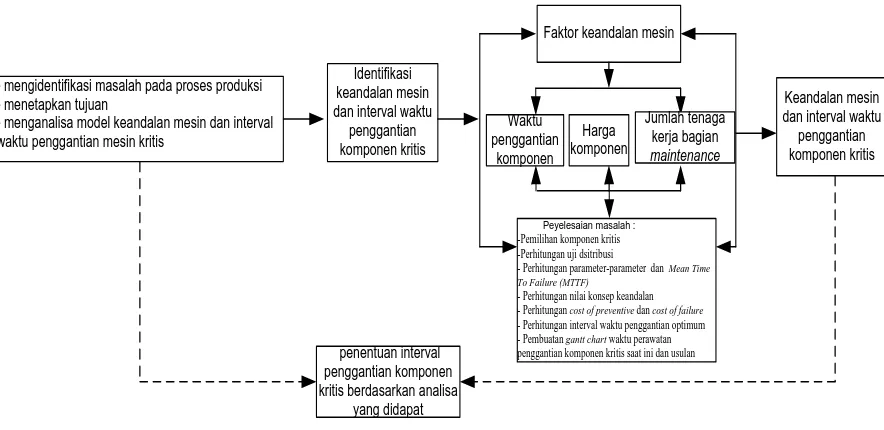

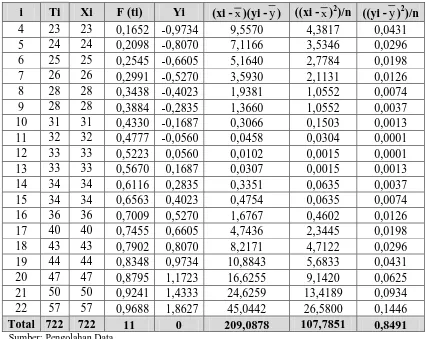

4.5. Kerangka Konseptual ... IV-3

4.6. Prosedur Penelitian ... IV-4

4.6.1. Studi Pendahuluan ... IV-5

4.6.2. Identifikasi Masalah dan Penetapan Tujuan ... IV-6

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

4.6.3.1. Sumber Data ... IV-6

4.6.3.2. Metode Pengumpulan Data Penelitian ... IV-7

4.6.3.3. Instrumen Penelitian ... IV-8

4.6.4. Pengolahan Data ... IV-8

4.6.5. Analisis Pemecahan Masalah ... IV-12

4.6.7. Kesimpulan dan Saran ... IV-12

V PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data ... V-1

5.1.1. Daftar Komponen Mesin Sterilizer ... V-1

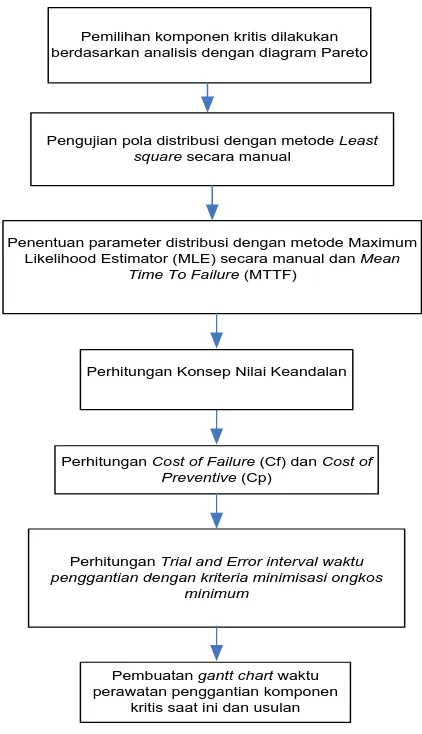

5.1.2. Data Frekuensi dan Harga Komponen Mesin Sterilizer ... V-2

5.2. Pengolahan Data ... V-2

5.2.1. Penentuan Komponen Kritis dengan Metode Pareto ... V-3

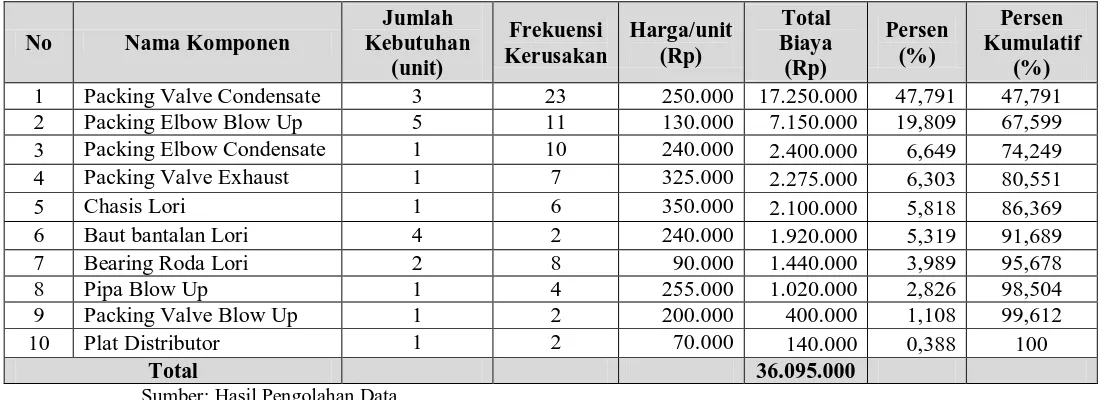

5.2.2. Pemilihan Pola Distribusi Kerusakan Komponen Kritis .. V-4

5.2.2.1. Distribusi Kerusakan Komponen Packing

Valve Condensate Mesin Sterilizer ... V-5

5.2.2.2. Distribusi Kerusakan Komponen Packing

Elbow Blow Up Mesin Sterilizer ... V-10

5.2.2.3. Distribusi Kerusakan Komponen Packing

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.2.3. Perhitungan Parameter Distribusi ... V-19

5.2.3.1. Perhitungan MTTF Komponen

Packing Valve Condensate ... V-19

5.2.3.2. Perhitungan MTTF Komponen

Packing Elbow Blow Up ... V-21

5.2.3.3. Perhitungan MTTF Komponen

Packing Elbow Condensate ... V-22

5.2.4. Perhitungan Nilai Konsep Keandalan ... V-23

5.2.4.1. Perhitungan Nilai Konsep Keandalan Komponen

Packing Valve Condensate ... V-23

5.2.4.2. Perhitungan Nilai Konsep Keandalan Komponen

Packing Elbow Blow Up ... V-27

5.2.4.3. Perhitungan Nilai Konsep Keandalan Komponen

Packing Elbow Condensate ... V-31

5.2.5. Perhitungan Cost of Failure dan Cost of Preventive ... V-34

5.2.5.1. Perhitungan Cost of Failure ... V-34

5.2.5.2. Perhitungan Cost of Preventive ... V-36

5.2.6. Perhitungan Interval Waktu Penggantian Pencegahan ... V-37

5.2.6.1. Perhitungan Interval Waktu Penggantian

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.2.6.2. Perhitungan Interval Waktu Penggantian

Komponen Packing Elbow Blow Up ... V-40

5.2.6.3. Perhitungan Interval Waktu Penggantian

Komponen Packing Elbow Condensate ... V-42

5.2.7. Gantt chart Waktu Perawatan Penggantian Komponen

Kritis Mesin Sterilizer Saat Ini dan Usulan ... V-44

VI ANALISIS PEMECAHAN MASALAH

6.1. Analisis Data Kerusakan Komponen... VI-1

6.2. Analisis Pola Distribusi Kerusakan Komponen Kritis ... VI-2

6.3. Analisis Parameter Distribusi dan Nilai MTTF ... VI-3

6.4. Analisis Nilai Konsep Keandalan ... VI-3

6.5. Analisis Cost of Failure dan Cost of Preventive ... VI-4

6.6. Analisis Interval Waktu Penggantian ... VI-5

6.7. Analisis Gantt chart Waktu Perawatan Penggantian

Komponen Kritis Saat Ini dan Usulan ... VI-5

VII KESIMPULAN DAN SARAN

7.1. Kesimpulan ... VII-1

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1. Struktur Organisasi PT. Perkebunan Nusantara III ... II-5

3.1. Kurva Distribusi Normal ... III-12

3.2. Kurva Distribusi Lognormal ... III-14

3.3. Kurva Distribusi Eksponensial ... III-15

3.4. Kurva Distribusi Weibull ... III-17

3.5. Contoh Gantt Chart ... III-22

4.1. Kerangka Konseptual Penelitian ... IV-3

4.2. Block Diagram Prosedur Penelitian ... IV-5

4.3. Block Diagram Pengolahan Data ... IV-11

5.1. Diagram Pareto Untuk Komponen Sterilizer ... V-3

5.2. Grafik untuk Fungsi Kepadatan Probabilitas

Packing Valve Condensate ... V-25

5.3. Grafik untuk Fungsi Distribusi Kumulatif

Packing Valve Condensate ... V-26

5.4. Grafik untuk Fungsi Keandalan

Packing Valve Condensate ... V-26

5.5. Grafik untuk Fungsi Laju Kerusakan

DAFTAR GAMBAR (LANJUTAN)

GAMBAR HALAMAN

5.6. Grafik untuk Fungsi Kepadatan Probabilitas

Packing Elbow Blow Up ... V-29

5.7. Grafik untuk Fungsi Distribusi Kumulatif

Packing Elbow Blow Up ... V-29

5.8. Grafik untuk Fungsi Keandalan

Packing Elbow Blow Up ... V-30

5.9. Grafik untuk Fungsi Laju Kerusakan

Packing Elbow Blow Up ... V-30

5.10. Grafik untuk Fungsi Kepadatan Probabilitas

Packing Elbow Condensate ... V-32

5.11. Grafik untuk Fungsi Distribusi Kumulatif

Packing Elbow Condensate ... V-33

5.12. Grafik untuk Fungsi Keandalan

Packing Elbow Condensate ... V-33

5.13. Grafik untuk Fungsi Laju Kerusakan

DAFTAR TABEL

TABEL HALAMAN

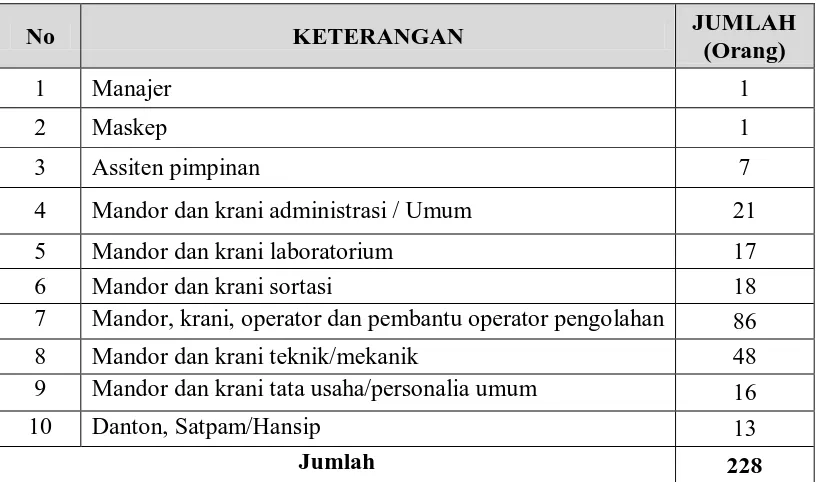

2.1. Susunan dan Jumlah Tenaga Kerja PTPN III PKS ... II-11

2.2. Standar Mutu Minyak Sawit ... II-15

2.3. Standar Mutu Inti Sawit ... II-16

2.4. Mesin di PT. Perkebunan Nusantara III Pabrik Kelapa

Sawit Aek Nabara Selatan ... II-40

2.4. Peralatan di PT. Perkebunan Nusantara III Pabrik Kelapa

Sawit Aek Nabara Selatan ... II-42

5.1. Daftar Komponen Mesin Sterilizer ... V-1

5.2. Data Frekuensi Kerusakan Harga Komponen Mesin Sterilizer ... V-2

5.3. Analisa Komponen Mesin Sterilizer ... V-3

5.4. Interval Waktu Kerusakan Kompoenen Mesin

Sterilizer Periode Than 2009-2010 ... V-4

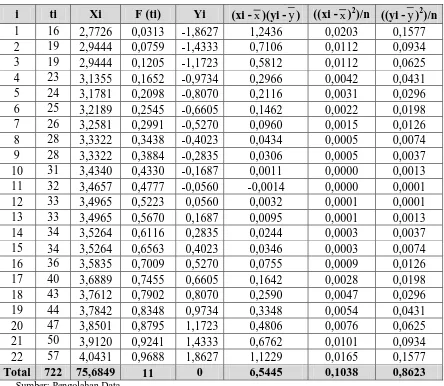

5.5. Perhitungan Index of Fit dengan Distribusi Normal

Packing Valve Condensate Mesin Sterilizer ... V-5

5.6. Perhitungan Index of Fit dengan Distribusi Lognormal

Packing Valve Condensate Mesin Sterilizer ... V-7

5.7. Perhitungan Index of Fit dengan Distribusi Eksponensial

Packing Valve Condensate Mesin Sterilizer ... V-8

5.8. Perhitungan Index of Fit dengan Distribusi Weibull

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.9. Rekapitulasi Perhitungan Index of Fit Komponen

Packing Valve Condensate Mesin Sterilizer ... V-10

5.10. Perhitungan Index of Fit dengan Distribusi Normal

Packing Elbow Blow Up Mesin Sterilizer ... V-11

5.11. Perhitungan Index of Fit dengan Distribusi Lognormal

Packing Elbow Blow Up Mesin Sterilizer ... V-12

5.12. Perhitungan Index of Fit dengan Distribusi Eksponensial

Packing Elbow Blow Up Mesin Sterilizer ... V-12

5.13. Perhitungan Index of Fit dengan Distribusi Weibull

Packing Elbow Blow Up Mesin Sterilizer ... V-13

5.14. Rekapitulasi Perhitungan Index of Fit Komponen

Packing Elbow Blow Up Mesin Sterilizer ... V-14

5.15. Perhitungan Index of Fit dengan Distribusi Normal

Packing Elbow Condensate Mesin Sterilizer... V-15

5.16. Perhitungan Index of Fit dengan Distribusi Lognormal

Packing Elbow Condensate Mesin Sterilizer... V-16

5.17. Perhitungan Index of Fit dengan Distribusi Eksponensial

Packing Elbow Condensate Mesin Sterilizer... V-17

5.18. Perhitungan Index of Fit dengan Distribusi Weibull

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.19. Rekapitulasi Perhitungan Index of Fit Komponen

Packing Elbow Condensate Mesin Sterilizer... V-18

5.20. Perhitungan MTTF Komponen Packing Valve Condensate ... V-19

5.21. Perhitungan MTTF Komponen Packing Elbow Blow Up ... V-21

5.22. Perhitungan MTTF Komponen Packing Elbow Condensate ... V-22

5.23. Perhitungan Nilai Konsep Keandalan Komponen

Packing Valve Condensate ... V-24

5.24. Perhitungan Nilai Konsep Keandalan Komponen

Packing Elbow Blow Up ... V-28

5.25. Perhitungan Nilai Konsep Keandalan Komponen

Packing Elbow Condensate ... V-32

5.26. Perhitungan Interval Waktu Penggantian Komponen

Packing Valve Condensate ... V-38

5.27. Perhitungan Interval Waktu Penggantian Komponen

Packing Elbow Blow Up ... V-41

5.28. Perhitungan Interval Waktu Penggantian Komponen

Packing Elbow Condensate ... V-43

5.29. Rekapitulasi Perhitungan Interval Waktu Penggantian Tiap

Komponen ... V-44

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

6.2. Nilai Parameter dan Nilai MTTF Tiap Komponen ... VI-3

6.3. Nilai Konsep Keandalan Tiap Komponen ... VI-3

6.4. Nilai Cost of Failure dan Cost of Preventive ... VI-4

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

1. Data Kerusakan Komponen Mesin Sterilizer Tahun 2009 dan 2010 .... L-1

2. Gantt Chart waktu perawatan penggantian komponen kritis mesin

Sterilizer saat ini dan usulan ... L-2

3. Surat Permohonan Tugas Sarjana ... L-3

4. Surat Penjajakan ... L-4

5. Surat Balasan Pabrik ... L-5

6. Surat Keputusan Tugas Sarjana ... L-6

7. Perubahan Surat Keputusan ... L-7

8. Lembar Asistensi Tugas Sarjana dengan Dosen Pembimbing I ... L-8

ABSTRAK

PT. Perkebunan Nusantara III Pabrik Kelapa Sawit Aek Nabara Selatan adalah perusahaan yang bergerak dalam bidang pengolahan kelapa sawit menjadi CPO dan inti sawit. Sistem perawatan (maintenance) yang selama ini berjalan di PT. Perkebunan Nusantara III Pabrik Kelapa Sawit Aek Nabara Selatan kurang memperhatikan faktor keandalan mesin. PT. Perkebunan Nusantara III Pabrik Kelapa Sawit Aek Nabara Selatan selama ini melakukan penggantian komponen-komponen mesin bila telah terjadi kerusakan (corrective replacement).

Pada penelitian ini objek yang diamati adalah mesin Sterilizer. Data yang dikumpulkan adalah data waktu kerusakan komponen mesin Sterilizer yang terjadi selama periode tahun 2009 sampai 2010, daftar komponen mesin Sterilizer, waktu penggantian komponen mesin Sterilizer dan kebutuhan tenaga kerja, meliputi data jumlah tenaga kerja dan biaya tenaga kerja.

Hasil perhitungan waktu interval penggantian diperoleh komponen

Packing valve condensate didapat bahwa interval waktu penggantian sebesar 10

hari, untuk komponen Packing elbow blow up diperoleh interval waktu penggantian sebesar 11 hari, untuk komponen Packing elbow condensate diperoleh interval waktu waktu penggantian sebesar 14 hari. Berdasarkan gantt

chart waktu perawatan penggantian komponen kritis mesin Sterilizer saat ini

untuk komponen packing valve condensate diperoleh perawatan penggantian sebanyak 16 kali, komponen packing elbow blow up diperoleh perawatan penggantian sebanyak 11 kali, dan komponen packing elbow condensate diperoleh perawatan penggantian sebanyak 10 kali. Sedangkan waktu perawatan penggantian komponen kritis mesin Sterilizer usulan untuk komponen packing

valve condensate diperoleh perawatan penggantian sebanyak 73 kali, komponen packing elbow blow up diperoleh perawatan penggantian sebanyak 66 kali, dan

komponen packing elbow condensate diperoleh perawatan penggantian sebanyak 52 kali. Hal ini dilakukan agar tidak terjadi kerusakan tiba-tiba pada komponen mesin Sterilizer, sehingga proses produksi berjalan dengan lancar.

ABSTRAK

PT. Perkebunan Nusantara III Pabrik Kelapa Sawit Aek Nabara Selatan adalah perusahaan yang bergerak dalam bidang pengolahan kelapa sawit menjadi CPO dan inti sawit. Sistem perawatan (maintenance) yang selama ini berjalan di PT. Perkebunan Nusantara III Pabrik Kelapa Sawit Aek Nabara Selatan kurang memperhatikan faktor keandalan mesin. PT. Perkebunan Nusantara III Pabrik Kelapa Sawit Aek Nabara Selatan selama ini melakukan penggantian komponen-komponen mesin bila telah terjadi kerusakan (corrective replacement).

Pada penelitian ini objek yang diamati adalah mesin Sterilizer. Data yang dikumpulkan adalah data waktu kerusakan komponen mesin Sterilizer yang terjadi selama periode tahun 2009 sampai 2010, daftar komponen mesin Sterilizer, waktu penggantian komponen mesin Sterilizer dan kebutuhan tenaga kerja, meliputi data jumlah tenaga kerja dan biaya tenaga kerja.

Hasil perhitungan waktu interval penggantian diperoleh komponen

Packing valve condensate didapat bahwa interval waktu penggantian sebesar 10

hari, untuk komponen Packing elbow blow up diperoleh interval waktu penggantian sebesar 11 hari, untuk komponen Packing elbow condensate diperoleh interval waktu waktu penggantian sebesar 14 hari. Berdasarkan gantt

chart waktu perawatan penggantian komponen kritis mesin Sterilizer saat ini

untuk komponen packing valve condensate diperoleh perawatan penggantian sebanyak 16 kali, komponen packing elbow blow up diperoleh perawatan penggantian sebanyak 11 kali, dan komponen packing elbow condensate diperoleh perawatan penggantian sebanyak 10 kali. Sedangkan waktu perawatan penggantian komponen kritis mesin Sterilizer usulan untuk komponen packing

valve condensate diperoleh perawatan penggantian sebanyak 73 kali, komponen packing elbow blow up diperoleh perawatan penggantian sebanyak 66 kali, dan

komponen packing elbow condensate diperoleh perawatan penggantian sebanyak 52 kali. Hal ini dilakukan agar tidak terjadi kerusakan tiba-tiba pada komponen mesin Sterilizer, sehingga proses produksi berjalan dengan lancar.

BAB I

PENDAHULUAN

1.1. Latar Belakang Permasalahan

Perkembangan teknologi yang semakin pesat, memacu industri-industri

terus berusaha meningkatkan kualitas dan kuantitas produk yang dihasilkannya.

Dalam bidang industri saat ini, kualitas produk sangat menentukan tingkat

persaingan. Industri yang tidak mampu menghasilkan kualitas produk yang baik,

akan dapat dengan mudah tersingkirkan oleh industri pesaingnya yang mampu

menghasilkan produk lebih baik. Peningkatan hasil industri yang terus-menerus

memerlukan proses produksi yang lancar. Kelancaran proses produksi

dipengaruhi oleh keandalan dan ketersediaan (avaibility) mesin yang

dipergunakan. Mesin yang rusak secara mendadak dapat mengganggu rencana

produksi yang telah ditetapkan. Untuk menanggulangi hal tersebut diperlukan

perencanaan perawatan mesin yang terjadwal (preventive maintenance), untuk

mengurangi kerusakan mesin mendadak (failure maintenance).1

PT. Perkebunan Nusantara III Pabrik Kelapa Sawit Aek Nabara Selatan

adalah perusahaan yang bergerak dalam bidang pengolahan kelapa sawit menjadi

CPO dan inti sawit. Sistem perawatan (maintenance) yang selama ini berjalan di

PT. Perkebunan Nusantara III Pabrik Kelapa Sawit Aek Nabara Selatan kurang

memperhatikan faktor keandalan mesin. Setiap ada kerusakan, bagian perawatan

1

hanya mengganti komponen yang rusak tanpa memperhatikan keandalannya atau

kondisi mesin saat itu apakah mampu beroperasi sesuai dengan yang diharapkan.

Oleh karena itu perlu melakukan analisis keandalan terlebih dahulu terhadap

mesin untuk mengetahui sejauh mana kondisi mesin beroperasi dengan baik.

Kerusakan mesin ini terjadi pada mesin Sterilizer yang mengakibatkan

terhentinya proses produksi (kehilangan jam produksi) untuk waktu perbaikan

maupun penggantian komponen mesin. Sementara Sterilizer adalah mesin yang

terletak diawal produksi. Selama periode tahun 2009 sampai 2010 mengalami

kerusakan yaitu mencapai 75 kali kerusakan yang mengakibatkan terjadinya

gangguan dalam proses produksi.

PT. Perkebunan Nusantara III Pabrik Kelapa Sawit Aek Nabara Selatan

selama ini melakukan penggantian komponen-komponen mesin bila telah terjadi

kerusakan (corrective replacement). Penggantian komponen yang hanya bersifat

corrective mengakibatkan adanya penghentian proses produksi secara tiba-tiba

sehingga akan merugikan perusahaan yaitu kesempatan produksi yang hilang

(opportunity cost). Untuk menyelesaikan permasalahan ini dibutuhkan analisa

tingkat keandalan dan penentuan interval waktu penggantian komponen mesin

Sterilizer, sehingga kondisi mesin mampu beroperasi sesuai dengan yang

diharapkan dan proses produksi dapat berjalan dengan lancar.

1.2. Perumusan Masalah

Perawatan yang dilaksanakan di PT. Perkebunan Nusantara III Pabrik

yang berjalan selama ini hanya mengganti komponen yang rusak setelah terjadi

kerusakan tanpa memperhatikan faktor keandalan mesin. Demikian juga dengan

proses produksi yang sering berhenti secara tiba-tiba mengakibatkan jadwal

penyelesaian produksi tidak terpenuhi karena belum optimalnya sistem perawatan

dalam hal penggantian komponen kritis mesin produksi yang digunakan oleh PT.

Perkebunan Nusantara III Pabrik Kelapa Sawit Aek Nabara Selatan.

1.3. Tujuan Penelitian 1.3.1. Tujuan Umum

Tujuan umum penelitian ini adalah untuk menganalisa tingkat keandalan

dan menentukan interval waktu penggantian komponen kritis mesin sterilizer

(perebusan) di PT. Perkebunan Nusantara III Pabrik Kelapa Sawit Aek Nabara

Selatan pada periode tertentu.

1.3.2. Tujuan Khusus

Tujuan khusus penelitian ini terbagi atas yakni :

1. Mengetahui komponen kritis mesin Sterilizer dengan diagram pareto.

2. Mengetahui pola distribusi kerusakan komponen kritis mesin Sterilizer.

3. Mendapatkan nilai parameter distribusi dan nilai Mean Time To Failure

(MTTF) komponen kritis mesin Sterilizer.

4. Mendapatkan nilai konsep keandalan komponen kritis mesin Sterilizer.

6. Mengetahui gantt chart waktu perawatan penggantian komponen kritis mesin

Sterilizer saat ini dan usulan.

1.4. Manfaat Penelitian

Manfaat penelitian ini adalah:

1. Dapat dijadikan sebagai bahan masukan oleh pihak perusahaan untuk

melakukan kegiatan perawatan di lantai produksi.

2. Memberikan masukan dalam penyediaan komponen mesin perebusan

(Sterilizer) di PT. Perkebunan Nusantara III Pabrik Kelapa Sawit Aek

Nabara Selatan.

3. Dapat memperkirakan waktu penggantian terhadap komponen (spare part)

mesin perebusan (Sterilizer).

1.5. Asumsi dan Batasan Masalah

Adapun asumsi yang digunakan dalam penelitian ini adalah

1. Komponen yang dipakai tersedia di pasaran.

2. Proses produksi dianggap berjalan dan beroperasi dengan baik dan normal.

Pembatasan masalah pada penelitian ini adalah sebagai berikut:

1. Objek yang diteliti adalah hanya mesin perebusan (Sterilizer), dikarenakan

keterbatasan waktu dan biaya.

2. Biaya yang dibahas hanya biaya yang berhubungan dengan biaya perawatan

penggantian komponen mesin Sterilizer yaitu biaya pembelian komponen,

3. Data sekunder yang diambil dari perusahaan tempat penelitian yaitu dua

tahun terakhir (2009-2010) .

1.6. Sistematika Penulisan

Untuk memudahkan pemahaman dan penelusuran maka tugas sarjana ini

dibagi menjadi beberapa bab dengan sistematika sebagai berikut:

BAB I PENDAHULUAN

Dalam bab ini akan diuraikan latar belakang permasalahan, rumusan

permasalahan, tujuan penelitian, manfaat penelitian, asumsi dan

pembatasan masalah penelitian.

BAB II GAMBARAN UMUM PERUSAHAAN

Menjelaskan gambaran umum perusahaan PT. Perkebunan Nusantara

III Pabrik Kelapa Sawit Aek Nabara Selatan yang menjelaskan bidang

usaha, struktur organisasi, proses produksi, mesin peralatan yang

digunakan untuk menunjang proses proses produksi serta organisasi dan

menajemen perusahaaan.

BAB III LANDASAN TEORI

Berisikan teori-teori yang dibutuhkan untuk memecahkan permasalahan

dengan mengacu literatur yang digunakan.

BAB IV METODOLOGI PENELITIAN

Mengemukakan tempat dan waktu penelitian, jenis penenlitian, objek

penelitian, metode pengumpulan data, metode pengolahan data, analisa

pemecahan masalah, kesimpulan dan saran.

BAB V PENGUMPULAN DAN PENGOLAHAN DATA

Mengidentifikasi data hasil penelitian berupa data waktu kerusakan

komponen, data jumlah komponen, data haraga komponen, data jumlah

tenaga kerja dan biaya tenaga kerja yang diperoleh dari perusahaan

sebagai bahan untuk melakukan pengolahan data.

BAB VI ANALISA PEMECAHAN MASALAH

Menganalisa masalah yang diperoleh dari hasil pengolahan data yang

dilakukan.

BAB VII KESIMPULAN DAN SARAN

Memberikan kesimpulan hasil penelitian serta rekomendasi saran-saran

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Perkebunan Nusantara III Pabrik Kelapa Sawit (PKS) Aek Nabara

Selatan mulai dibangun pada tanggal 1 Juni 1977 dan berproduksi pada tanggal 4

April 1979. PKS Aek Nabara Selatan diresmikan oleh Menteri Pertanian RI Prof.

Ir. Soedarsono Hadisaputro pada tanggal 15 Mei 1979. Pabrik ini dikelola oleh

PT. Perkebunan Nusantara III sampai dengan tahun 1996. Pada tahun 1983/1984,

PKS Aek Nabara Selatan sudah dapat mengolah TBS dengan kapasitas 60 ton

TBS per jam dengan luas areal tanaman kelapa sawit 15.256 hektar.

Berdasarkan Peraturan Pemerintah RI Nomor 8 tahun 1996 tanggal 14

Februari 1996, pengelolaan PKS Aek Nabara Selatan dialihkan kepada PT.

Perkebunan Nusantara III di bawah pengawasan kebun Aek Nabara Selatan. Pada

tahun 1999 manajemen PT Perkebunan Nusantara III menetapkan bahwa

pengawasan dan pengelolaan PKS Aek Nabara Selatan dialihkan dari kebun Aek

Nabara Selatan kepada Manajer PKS Rayon B (PRB) berdasarkan SK Direksi No.

III.10/SKPTS/R/1999. Kemudian pada tahun 2003, berdasarkan SK Direksi

No.III.10/SKPTS/SR/550/2003 tanggal 10 November 2003, terhitung mulai

tanggal 1 Desember 2003 ditetapkan bahwa pengawasan pengelolaannya

2.2. Ruang Lingkup Bidang Usaha

PT. Perkebunan Nusantara III Pabrik Kelapa Sawit (PKS) Aek Nabara

Selatan merupakan perusahaan yang bergerak di bidang industri pengolahan

sawit. Adapun ruang lingkup bidang usaha pada perusahaan ini adalah :

1. Tandan Buah Segar menjadi Crude Palm Oil/CPO (Minyak Sawit)

2. Tandan Buah Segar menjadi Kernel (Inti Sawit)

2.3. Lokasi Perusahaan

Lokasi atau areal pabrik kelapa sawit Aek Nabara Selatan berada di jalan

lintas barat Sumatera diantara Rantau Parapat-Kota Pinang yang terletak di

kecamatan Bila Hulu, Kabupaten Labuhan Batu Selatan dengan ketinggian 37

meter diatas permukaan laut dan berjarak 307 km dari kota Medan.

2.4. Daerah Pemasaran

Kegiatan pemasaran adalah merupakan suatu fungsi aktivitas/usaha untuk

menyediakan atau memindahkan produk atau jasa dari produsen ke konsumen.

Sementara manajemen pemasaran berarti analisis, perencanaan, pelaksanaan dan

pengawasan program-program yang dirancang untuk menciptakan, membuat dan

menangani pertukaran dengan para pembeli dengan maksud mencapai tujuan

perusahaan.

Daerah pemasaran produk hasil pengolahan kelapa sawit PT. Perkebunan

Nusantara III PKS Aek Nabara Selatan dilakukan oleh pihak direksi PT.

dan kernel sesuai dengan kontrak yang telah disepakati oleh direksi dengan

pelanggan.

PT. Perkebunan Nusantara III Pabrik kelapa sawit Aek Nabara Selatan

mempunyai beberapa daerah pemasaran produk yang dihasilkan mereka

diantaranya diekspor keluar negeri seperti ke negara Jerman, Belanda, Jepang,

Amerika Serikat, Australia, Korea Selatan dan Malaysia, melalui pelabuhan

Belawan dan sebagian produk dipasarkan didalam negeri antara lain dipasarkan ke

daerah Medan, Surabaya dan Jakarta.

2.5. Organisasi dan Manajemen Perusahaan 2.5.1. Struktur Organisasi

Struktur organisasi merupakan gambaran skematis tentang

hubungan-hubungan dan kerjasama diantara fungsi-fungsi, bagian-bagian yang

menggerakkan organisasi untuk mencapai tujuan. Suatu perusahaan harus

memiliki struktur organisasi agar setiap karyawannya dapat bertanggung jawab

atas pekerjaannya yang telah tertera dalam pembagian tugas dan tanggung jawab

dalam struktur organisasi tersebut. Dengan adanya struktur organisasi dan uraian

tugas yang telah ditetapkan akan menciptakan suasana kerja yang baik dan tidak

terjadi kekacauan akibat kesalahan dalam pemberian perintah dan tanggung

jawab.

Struktur organisasi yang baik adalah dimana setiap karyawan (staf dan

tenaga kerja) dapat melihat keseluruhan sistem birokrasi untuk setiap departemen

mengetahui kepada siapa dan bagaimana harus melaporkan aktifitas pekerjaannya.

Atau apabila ada masalah yang belum pernah dihadapi sebelumnya harus dapat

dengan cepat dan tepat melaporkan kepada pekerja yang berwenang.

Struktur organisasi yang digunakan oleh PT. Perkebunan Nusantara III

Pabrik Kelapa Sawit Aek Nabara Selatan adalah struktur organisasi yang

berbentuk lini dan fungsional. Pembagian atas unit-unit organisasi didasarkan

pada spesialisasi tugas dan juga wewenang dari pimpinan dilimpahkan pada

unit-unit organisasi di bawahnya pada bidang tertentu secara langsung. Struktur

Manajer

Maskep

Asst. Teknik

Asst. Tata Usaha/ Personalia

umum Asst.

Pengolahan Asst.

Pengolahan Asst.

Pengolahan Asst.

Laboratorium

Mandor Laboratorium Mandor

Sortasi

Mandor Pengolahan

Mandor Teknik

Krani Tata Usaha

Krani Personalia

Umum

Pa Pam

Danton

Operator

Pembantu Operator

Mekanik Satpam/

Hansip Krani

Pengolahan Krani

Laboratorium Krani Sortasi

Keterangan : : Hubungan Fungsional

: Hubungan Perintah

[image:33.842.158.745.99.433.2]

2.5.2. Pembagian Tugas dan Tanggung Jawab

Pada PTPN III PKS Aek Nabara Selatan memiliki tugas dan tanggung jawab

dari berbagai jabatan yang terdapat dalam struktur organisasi yaitu dapat dijelaskan

sebagai berikut :

1. Manajer Tugas :

1. Mengawasi dan mengevaluasi penerimaan dan pemeriksaan mutu bahan baku

olah dengan sistem sortasi sehingga diperoleh mutu sesuai dengan kriteria

matang panen .

2. Melakukan koordinasi dengan manager kebun untuk perencanaan pengolahan

harian dan mingguan.

3. Melaksanakan pembelian tandan buah segar pihak ketiga melalui

yayasan/koperasi untuk memenuhi kebutuhan bahan baku olah pabrik.

4. Melaksanakan pengendalian dan evaluasi bahan kimia dan pelengkap lainnya

sesuai dengan instruksi kerja sehingga dicapai efisiensi dan efektifitas

penggunaan bahan kimia.

5. Menyerahkan hasil produksi kepada pembeli dengan mengacu instruksi kerja

sehingga penyerahan dapat dilaksanakan dengan tepat waktu.

Tanggung Jawab :

1. Perencanaan operasional pabrik untuk mencapai kinerja yang optimal.

2. Pengendalian kehilangan minyak sawit dan inti sawit sesuai dengan standar yang

ditetapkan.

4. Pencapaian kapasitas olah pabrik sesuai dengan kesepakatan karya.

5. Pengelolaan air limbah sesuai dengan persyaratan baku mutu dan persyaratan

lingkungan.

6. Pengendalian serta evaluasi pengadaan barang dan jasa.

2. Masinis Kepala (Maskep) Tugas :

1. Melakukan koordinasi dengan askep kebun untuk perencanaan pengolahan

harian dan mingguan.

2. Menyerahkan hasil produksi kepada pembeli dengan mengacu instruksi kerja

sehingga penyerahan dapat dilaksanakan dengan tepat waktu.

3. Mengawasi dan mengevaluasi pengendalian limbah pabrik dengan mengacu pada

instruksi kerja untuk meminimalisasi limbah/waste.

4. Melaksanakan pengendalian dan evaluasi bahan kimia dan pelengkap lainnya

sesuai dengan instruksi kerja sehingga dicapai efisiensi dan efektifitas

penggunaan bahan kimia.

5. Mengawasi dan mengevaluasi penerimaan dan pemeriksaan mutu bahan baku

olah dengan sistem sortasi sehingga diperoleh mutu sesuai dengan kriteria

matang panen.

Tanggung Jawab :

1. Perencanaan operasional pabrik untuk mencapai kinerja yang optimal.

2. Pengelolaan pengolahan produksi (mutu minyak sawit dan inti sawit) sesuai

3. Pencapaian kapasitas olah pabrik sesuai dengan kesepakatan.

4. Pengendalian kehilangan minyak sawit dan inti sawit sesuai dengan standar yang

ditetapkan.

3. Asisten Teknik Tugas :

1. Menjamin kelancaran peralatan yang dipergunakan untuk proses produksi.

2. Membuat laporan kinerja bulanan ke direksi.

3. Membuat laporan harian, mingguan, bulanan dan tahunan pemeliharaan

peralatan serta bangunan pabrik.

4. Merencanakan, melaksanakan dan mengevaluasi kegiatan pemeliharaan

peralatan/mesin.

5. Mengevaluasi kemajuan proses pengolahan dan pemeliharaan peralatan/mesin.

Tanggung Jawab :

1. Perencanaan operasional pabrik untuk mencapai kinerja yang optimal.

2. Pengendalian serta evaluasi permintaan pemakaian spare part.

3. Penyusunan laporan kinerja bulanan ke distrik dan kantor direksi.

4. Pencapaian kapasitas olah pabrik sesuai dengan kesepakatan.

4. Asisten Pengolahan Tugas :

1. Mengawasi dan mengevaluasi penerimaan dan pemeriksaan mutu bahan baku

olah.

3. Memeriksa kondisi peralatan sebelum proses pengolahan.

4. Mengidentifikasi serta menganalisa setiap permasalahan yang terjadi di setiap

kegiatan proses pengolahan sehingga efektifitas bisa terjaga.

5. Melakukan koordinasi dengan assisten laboratorium dalam hal pengelolaan air

limbah sesuai dengan persyaratan baku mutu dan persyaratan lingkungan.

Tanggung Jawab :

1. Pengawasan pengiriman hasil produksi.

2. Pencapaian kapasitas olah pabrik sesuai dengan kesepakatan.

3. Pencapaian efisiensi pengutipan minyak dan efisiensi pengutipan inti sesuai

dengan standar yang ditetapkan.

4. Pemenuhan kebutuhan bahan baku olah.

5. Pengelolaan proses pengolahan limbah tandan kosong menjadi kompos sesuai

dengan standart yang ditetapkan

5. Asisten Tata Usaha dan Personalia Tugas :

1. Membuat permintaan uang kerja dan laporan pertanggung jawaban penggunaan

uang kerja.

2. Melaksanakan segala aktivitas pembayaran baik kepada karyawan dan pihak

ketiga setelah mendapat persetujuan manager.

3. Mengawasi dan mengontrol stock barang gudang serta inventaris asset

4. Melaksanakan kewajiban pembayaran pajak dan retribusi serta kewajiban

lainnya.

Tanggung Jawab :

1. Pengendalian serta evaluasi pengadaan barang dan jasa.

2. Penyelesaian laporan kinerja bulanan ke distrik dan kantor direksi secara akurat

dan tepat waktu.

3. Koordinasi dan evaluasi tata kelola administrasi dan keuangan unit.

4. Pengelolaan administrasi dan kegiatan kepersonaliaan.

6. Asisten Laboratorium Tugas :

1. Merencanakan, memonitor dan mengevaluasi proses sortasi bahan baku,

pengambilan sampel serta hasil analisa kehilangan dan mutu produk.

2. Melakukan koordinasi dengan askep kebun untuk perencanaan pengolahan

harian dan mingguan.

3. Melaksanakan penelitian dan pengujian terhadap produk/teknologi baru.

4. Memeriksa bahan kimia yang masuk.

5. Melakukan pengawasan terhadap jumlah dan kualitas bahan baku yang diterima

serta menjaga mutu produksi yang dikirim.

Tanggung Jawab :

1. Perencanaan dan pelaksanaan kegiatan operasional laboratorium dan sortasi agar

proses pengendalian mutu produksi bisa dilaksanakan dengan baik sehingga

2. Pencapaian efisiensi pengutipan minyak dan efisiensi pengutipan inti sesuai

dengan standar yang ditetapkan.

3. Pengelolaan air limbah sesuai dengan persyaratan baku mutu dan persyaratan

lingkungan.

4. Pemenuhan kebutuhan bahan baku olah dari pihak ketiga

2.6. Jumlah Tenaga Kerja dan Jam Kerja 2.6.1. Jumlah Tenaga Kerja

PT. Perkebuanan Nusantara III PKS Aek Nabara Selatan memiliki tenaga

kerja sebanyak 228 karyawan dan pimpinan. Susunan dan jumlah tenaga kerja dapat

[image:39.595.115.524.443.684.2]dilihat pada Tabel 2.1.

Tabel 2.1. Susunan dan Jumlah Tenaga Kerja PTPN III PKS

No KETERANGAN JUMLAH

(Orang)

1 Manajer 1

2 Maskep 1

3 Assiten pimpinan 7

4 Mandor dan krani administrasi / Umum 21

5 Mandor dan krani laboratorium 17

6 Mandor dan krani sortasi 18

7 Mandor, krani, operator dan pembantu operator pengolahan 86

8 Mandor dan krani teknik/mekanik 48

9 Mandor dan krani tata usaha/personalia umum 16

10 Danton, Satpam/Hansip 13

Jumlah 228

2.6.2. Jam Kerja

Jam kerja di PT. Perkebuanan Nusantara III PKS Aek Nabara Selatan adalah

enam hari kerja untuk bagian kantor dan produksi, sedangkan untuk bagian

pengolahan 7 hari kerja. Penjadwalan jam kerja untuk tenaga kerja adalah sebagai

berikut :

1. Karyawan Kantor yang terdiri dari karyawan ATU (Asisten Tata Usaha), APK

(Asisten Personalia Kebun), Kantor Teknik dan Kantor Produksi serta Karyawan

Produksi yang terdiri dari karyawan Kantor Pengolahan, Timbangan dan

Bengkel, mulai bekerja pukul 07.00 – 16.00 WIB dengan waktu istirahat pukul

12.00- 14.00 WIB.

2. Karyawan Bagian Pengolahan

Karyawan pada bagian pengolahan dibagi atas dua shift kerja, yaitu :

a. Shift I, mulai bekerja pukul 07.00- 19.00 WIB dengan masa istirahat disesuaikan

oleh karyawan sendiri secara bergantian selama 2 jam.

b. Shift II, mulai bekerja pukul 19.00- 07.00 WIB dengan masa istirahat

disesuaikan oleh karyawan sendiri secara bergantian selama 2 jam.

2.7. Sistem Pengupahan dan Fasilitas yang Digunakan 2.7.1. Sistem Pengupahan

Sistem pengupahan pada pabrik PTPN III PKS Aek Nabara Selatan adalah

berbentuk :

a. Untuk Karyawan Pengolahan

2. Premi pengolahan, dihitung berdasarkan Sawit yang di olah.

3. Catu beras

b. Untuk Karyawan Laboratorium

1. Gaji pokok bulanan

2. Premi, dihitung berdasarkan pengolahan

3. Catu beras

c. Untuk Karyawan Maintenance / Teknik

1. Gaji pokok bulanan

2. Premi, dihitung berdasarkan pengolahan

3. Catu beras

d. Untuk Karyawan kantor

1. Gaji pokok bulanan

2. Premi, berdasarkan surat edaran Direksi

3. Catu beras

e. Untuk Karyawan Transportasi

1. Gaji pokok bulanan

2. Premi, dihitung berdasarkan Basis barang yang diangkut

3. Catu beras

2.7.2. Fasilitas yang Digunakan

Fasilitas yang digunakan pada PTPN III PKS Aek Nabara Selatan :

1. Jaminan Sosial Tenaga Kerja

PTPN III PKS Aek Nabara Selatan memberikan asuransi jaminan sosial tenaga kerja

2. Pemberian Cuti

Perusahaan memberikan cuti tahunan atau cuti besar agama dan cuti sakit pada

karyawan.

3. Tunjangan Hari Besar

Perusahaan memberikan tunjangan hari besar pada karyawan

4. Fasilitas Kerja

Fasilitas yang disediakan perusahaan :

a. Perumahan untuk karyawan

b. Rumah Sakit

c. Listrik dan Air

Untuk menunjang kelancaran tugas karyawan perusahan juga menyediakan

peralatan-peralatan yang dibutuhkan oleh karyawan untuk meningkatkan keselatan kerja yaitu helm,

safety shoes, masker dan kacamata pelindung.

2.8. Proses Produksi

2.8.1. Standar Mutu Bahan Baku dan Produk

Standar mutu dari produk yang dihasilkan PT. Perkebunan Nusantara III

Pabrik Kelapa Sawit (PKS) Aek Nabara Selatan disesuaikan dengan spesifikasi

standar mutu internasional. Hal ini dilakukan agar produk yang dihasilkan pihak

pabrik dapat diterima di pasar nasional maupun internasional. Jadi untuk

meningkatkan daya saing, minyak sawit dan inti sawit yang dihasilkan harus

memenuhi spesifikasi mutu. Ada tiga komponen kualitas yang dipakai sebagai

standar dalam pengendalian mutu minyak sawit di PTPN III Aek Nabara Selatan

Analisa mutu produksi dilakukan tiap hari untuk mengetahui kualitas bahan,

kualitas produk yang dihasilkan dan dikirim sudah sesuai dengan norma (mutu yang

diharapkan), sehingga dapat diterima pasar diketahui seberapa kehandalan pabrik

dalam mendapatkan minyak dan inti sesuai ISO 9000.

1. Mutu Minyak

Pengambilan sampel dilakukan setiap 1 jam, dimulai setelah 1 jam pabrik

beroperasi/mengolah.

Standar mutu produk yang ditetapkan PTPN III Pabrik Kelapa Sawit Aek

Nabara Selatan adalah sebagai berikut:

Tabel 2.2. Standar Mutu Minyak Sawit

No. Parameter Produksi (%) Eksport(%)

1. 2. 3. 4. 5. 6. 7. 8. 9. 10.

Asam lemak bebas Kadar air

Kadar kotoran

Nilai peroksida (peroxide value) Nilai anisidin (anisidine value) Kandungan besi (iron content)

Kandungan tembaga (copper content) DOBI Bilangan Iod Titik cair 3,50 0,15 0,02 - - - - - - - 5 0,15 0,02 5,00 6,00 3,50 0,05 2,5 5,1 39 – 41

Sumber : PT. Perkebunan Nusantara III Aek Nabara Selatan

2. Mutu inti Sawit

Pengambilan sampel dilakukan setiap 1 jam, dimulai setelah 1 jam pabrik

beroperasi/mengolah. Pengambilan sampel dilakukan pada :

a. Dry kernel produksi LTDS.

b. Wet kernel produksi hydrocyclone.

d. Kernel pengiriman.

Standar mutu inti sawit yang ditetapkan PT. Perkebunan Nusantara III Pabrik

Kelapa Sawit (PKS) Aek Nabara Selatan adalah sebagai berikut :

Tabel 2.3. Standar Mutu Inti Sawit

No. Parameter Produksi (%) Eksport (%)

1.

2.

3.

4.

5.

6.

Asam lemak bebas

Kadar air

Kadar kotoran

Inti pecah

Kadar Minyak

Berubah warna

Max. 1,00

Max 7,00

Max. 6,00

Max. 15,0

Max. 49,0

Max. 40

Max 1,00

Max. 7,00

Max. 6,00

Max.15,0

Max. 49,0

Max. 40

Sumber : PT. Perkebunan Nusantara III Aek Nabara Selatan

Kriteria kemasakan TBS kelapa sawit :

1. Fraksi 0 : Tidak boleh ada

2. Fraksi 00 : Tidak boleh ada

3. Fraksi1 : ≤ 20 %

4. Fraksi2 dan Fraksi3 : ≥ 68 %

5. Fraksi4 dan Fraksi5 : ≤ 12,0 %

6. Jumlah berondolan : Min. 8 %

7. Buah busuk/ sakit, janjangan kosong/ sampah : Tidak boleh ada

8. Panjang tangkai : Max. 2,5 %

9. Tangkai panjang (> 2,5 cm) : Tidak boleh ada

Persyaratan mutu TBS kelapa sawit yang ditentukan pabrik :

1. Fraksi 00 : Buah luar belum ada membrondol (0 %)

4. Fraksi2 & 3 : Buah luar telah membrondol diatas 26 % sampai dengan 75 %

5. Fraksi4 & 5 : Buah luar telah membrondol diatas 75 % sampai dengan 100 %.

2.8.2. Bahan-bahan yang Digunakan

Ada 3 jenis bahan yang digunakan dalam pengelolahan proses produksi pada

PT. Perkebunan Nusantara III Pabrik Kelapa Sawit (PKS) Aek Nabara Selatan ada 3

yaitu bahan baku, bahan penolong dan bahan tambahan.

2.8.2.1. Bahan Baku

Mutu hasil olahan dipengaruhi oleh mutu bahan baku, sedangkan mutu bahan

baku dipengaruhi oleh sistem panen. Bahan baku yang telah matang sebaiknya

langsung diolah agar kandungan minyak tidak berkurang dan kualitas minyak yang

dihasilkan tidak menurun.

Oleh karena itu bahan baku yang digunakan adalah tandan buah segar (TBS)

yang harus memenuhi standar mutu yang telah ditentukan oleh PTPN-III PKS Aek

Nabara Selatan.

2.8.2.2. Bahan Tambahan

Bahan tambahan adalah bahan yang dibutuhkan pada proses produksi, dan

ditambahkan ke proses pembuatan. Bahan tambahan ini digunakan jauh lebih kecil

dibanding bahan baku, fungsi bahan adalah membantu proses produksi agar dapat

tambahan yang digunakan dalam proses produksi pada PT. Perkebunan Nusantara III

Pabrik Kelapa Sawit (PKS) Aek Nabara Selatan.

2.8.2.3. Bahan Penolong

Bahan penolong adalah bahan-bahan yang digunakan guna menyelesiakan

suatu produk atau suatu bahan yang ditambahkan pada produk dimana

keberadaannya tidak mengurangi nilai dari produk tersebut tetapi menambah nilai

dari produk itu. Adapun bahan penolong yang digunakan pada PT. Perkebunan

Nusantara III Pabrik Kelapa Sawit (PKS) Aek Nabara Selatan adalah air delusi yang

berguna untuk mengurangi kekentalan minyak untuk mempermudah proses

selanjutnya.

2.8.3. Uraian Proses

Ada beberapa tahapan uraian produksi pada PT. Perkebunan Nusantara III

Pabrik Kelapa Sawit (PKS) Aek Nabara Selatan. Adapun tahapan uraian proses

produksi tersebut adalah sebagai berikut:

2.8.3.1. Stasiun Penerimaan TBS (Tandan Buah Segar)

Stasiun penerimaan TBS (Tandan Buah Segar) terdiri atas 2 yakni :

a. Jembatan Timbang (Weighting Bridge)

Penimbangan bertujuan untuk mengetahui produktivitas kebun sehingga

memerlukan data berat, asal kebun, bagian, blok. Setiap truk yang mengangkut TBS

memperoleh berat sewaktu berisi (bruto) dan sesudah dibongkar (tarra). Selisih

antara bruto dengan tarra adalah jumlah TBS yang diterima di PKS (netto). Selain

TBS, pada jembatan timbang PKS Aek Nabara Selatan dilakukan juga penimbangan

terhadap pengiriman CPO dan inti sawit, janjang kosong, fiber, dan pupuk untuk

afdeling kebun.

b. Sortasi TBS dan Pemeriksaan Kualitas

Sortasi dilakukan untuk menjamin bahan baku (TBS) yang diterima di pabrik

sesuai kriteria yang sudah ditentukan. Peralatan dan bahan yang digunakan untuk

melakukan sortasi adalah gancu, skop, blong, timbangan, buku sortasi dan surat

pengantar buah (PB.25)

2.8.3.2. Stasiun Loading Ramp

Buah yang telah selesai ditimbang, dibawa ke loading ramp dan dituang ke

tiap-tiap bays dari loading ramp, kemudian diisikan ke dalam lori-lori yang

berkapasitas ± 25 ton TBS dengan cara membuka pintu bays yang diatur dengan

sistem pintu hydraulic menggunakan elekromotor yang berfungsi untuk membagi ke

dalam lori (tempat buah).

Fungsi loading ramp antara lain adalah:

1. Tempat menampung TBS dari kebun sebelum diproses.

2. Mempermudah pemasukan TBS ke lori.

Lori adalah tempat untuk merebus TBS. Sistem transfer lori digunakan

untuk memfasilitasi gerakan lori mulai didaerah loading ramp sampai ke stasiun

rebusan. Peralatan yang digunakan adalah capstand, wesel dan jhondree.

Kemudian lori buah tersebut ditarik menggunakan tali profelin dengan

menggunakan capstand, setelah itu lori didorong masuk ke dalam rebusan

menggunakan jhondera.

2.8.3.3. Stasiun Rebusan (Sterilizer)

Setelah lori penuh berisi TBS, kemudian ditarik dengan menggunakan capstand dan selanjutnya dimasukkan ke dalam sterilizer, yaitu bejana uap tekan

yang digunakan untuk merebus buah. Rebusan adalah bejana uap bertekanan yang

digunakan untuk merebus TBS dengan uap (steam). Steam yang digunakan adalah

saturated steam dengan tekanan 2,8 – 3,0 kg/cm2 pada suhu 1400 yang berasal dari

Back Pressure Vessel. PKS Aek Nabara Selatan memiliki 4 unit rebusan.

Lori buah dimasukkan ke dalam stasiun perebusan untuk direbus dengan tujuan :

1. Menurunkan kadar air dalam daging buah

Air yang ada di dalam buah akan menguap akibat pengaruh panas yang tinggi

pada proses sterilisasi. Penurunan kadar air sangat penting dalam pengolahan

pendahuluan dalam bejana pengaduk (digester) karena mempermudah serat buah

terurai antara satu dengan yang lainnya.

2. Menghentikan aktifitas enzim

Sebelum dinonaktifkan buah kelapa sawit mengandung lipase dan oksidase yang

katalisator dalam pembentuk peroksida yang kemudian berubah menjadi gugus

aldehid dan keton. Senyawa terakhir ini jika dioksidasi lagi akan membentuk

asam lemak bebas. Untuk menghentikan aktifitas enzim tersebut maka harus

dilakukan perebusan minimal pada temperatur 50ºC.

3. Mempermudah pelepasan buah dari tandannya

Di dalam buah terdapat zat-zat polisakarida yang bersifat sebagai zat perekat

yang akan terhidrolisa dan pecah menjadi monosakarida yang lain.

4. Melunakkan daging buah (pericarp)

Pericarp yang telah direbus menjadi lunak dan hal ini mempermudah proses

pengempaan. Pericarp ini mudah terlepas dari biji karena ketahan mekanis dari

ikatan antara pericarp dengan biji akan menurun sehingga bagian mesocrap dan

biji dapat dilepas satu sama lain di bagian digester dan akan terpisah sempurna di

bagian depericarper.

5. Mempersiapkan biji untuk memperoleh inti biji

Kadar air dalam cangkang akan berkurang dengan adanya proses pemanasan dan

mengakibatkan elastisitas terhadap benturan saat pada pemecahan biji berkurang.

Siklus perebusan adalah waktu yang diperlukan untuk merebus TBS,

ditambah dengan waktu untuk memasukan lori ke rebusan dan mengeluarkannya.

Proses perebusan dilakukan dengan sistem 3 puncak, dimana puncak pertama dan

kedua bertujuan untuk memberikan tekanan kejut sehingga buah lepas dari tandan

serta membuat udara di rebusan agar pemanasan pada masa tahap optimum

daging buah. Waktu yang digunakan untuk perebusan adalah 90 menit, sedangkan

waktu untuk satu siklus perebusan 110-120 menit.

Tahapan-tahapan yang dilakukan dalam perebusan tripel peak :

1. Persiapan perebusan

Setelah lori-lori dimasukkan kedalam rebusan, pintu ditutup, kran-kran inlet

steam, exhaust, dan kondensat ditutup.

2. Deaerasi

Inlet steam dibuka dan kran kondensat dibuka untuk membuang udara-udara

yang ada didalam rebusan selama 3 – 5 menit.

3. Puncak 1

Kran kondensat ditutup, inlet steam dibuka sampai mencapai tekanan 1,5

kg/cm2. Setelah tekanan tercapai, kran inlet steam ditutup dank ran kondensat dibuka hingga tekanan mencapai 0 kg/cm2.

4. Puncak 2

Kran kondensat ditutup dank ran inlet steam dibuka hingga mencapai tekanan

2,0 kg/cm2. Setelah mencapai tekanan 2,0 kg/cm2 kran inlet steam ditutup dan kran kondensat dibuka hingga mencapai tekanan 0,5 kg/cm2.

5. Puncak 3

Kran kondensat ditutup dan kran inlet steam dibuka hingga mencapai tekanan

2,8 – 3,0 kg/cm2 . setelah mencapai tekanan tersebut, semua kran ditutup dan ditahan selama 45 menit, kemudian kran exhaust dibuka dan setelah

6. Pengeluaran lori

Pintu rebusan dibuka dan lori-lori dikeluarkan dengan menggunakan bantuan

capstand.

Faktor – faktor yang mempengaruhi proses perebusan :

Tekanan uap dan lama perebusan

Tekanan dan lamanya waktu perebusan sangat penting karena mempengaruhi

hasil perebusan dan efisiensi pabrik sendiri. Apabila tekanan dan waktu perebusan

tidak cukup dapat menyebabkan beberapa kerugian, yaitu:

1. Buah kurang masak, sebagian brondolan tidak lepas dari tandan (unstriped

bunch) yang menyebabkan kerugian minyak dalam janjangan kosong bertambah.

2. Pelumatan pada digester tidak sempurna, yaitu sebagian daging buah tidak lepas

dari biji sehingga mengakibatkan proses pengempaan tidak sempurna dan

mengakibatkan kerugian minyak pada fibre.

3. Ampas (fibre) basah yang meyebabkan pembakaran dalam ketel uap tidak

sempurna.

Sedangkan apabila perebusan terlalu lama dapat menyebabkan:

a. Buah menjadi memar, kerugian minyak dalam air rebusan (kondensat), dan

janjangan kosong bertambah.

b. Merusak mutu minyak dan inti.

Proses pada stasiun thressing ini adalah berondolan dipisahkan dari

janjangan/tandannya.

Stasiun ini terdiri dari :

a. Alat pengangkut lori (hoisting crane)

Hoisting crane ini digunakan untuk mengangkat dan memindahkan lori yang

berisi TBS yang telah direbus ke Bunch Auto Feeder dan menurunkan lori pada rel

semula.

Ketebalan lapisan buah pada bunch feeder sebaiknya 20-30 cm (yaitu sekitar 2-3

lori). Penumpukan atau ketebalan buah yang terlalu besar pada bunch feeder

mengakibatkan kehilangan pada tandan kosong meningkat dan kesulitan

pengontrolan pengumpanan buah ke thresser.

Bunch feeder yang digunakan pada PKS Aek Nabara Selatan adalah manual

feeder, karena pengoperasiannya tergantung pada level volume digester.

Faktor-faktor yang mempengaruhi dalam pengumpanan adalah :

1. Kecepatan bunch feeder

2. Ketinggian tumpukan di auto feeder

3. Pengoperasian hoisting Crane

4. Ukuran buah

b. Mesin Thressing

Alat ini berfungsi untuk memisahkan buah (berondolan) dari janjangan dengan

sistem drum berputar sehingga buah akan terangkat dan terbanting. Selanjutnya

berondolan akan terlepas dan masuk ke kisi-kisi drum yang lebarnya 4-6 cm.

1. Feeding, yaitu kualitas (ukuran buah) dan kuantitas (volume umpan ke

thresser).

2. Kecepatan drum.

3. Kebersihan kisi-kisi tempat keluarnya berondolan.

4. Sudut pengarah, berfungsi mengarahkan janjangan agar tidak ada beban load

didalam drum.

5. Spike, yang berfungsi untuk mengurangi terjadinya USF (unstrip fruit).

c. Below Conveyor Thressing

Alat ini berfungsi untuk mendorong berondolan yang keluar dari threser ke

under transfer fruit conveyor.

d. Under Transfer Fruit Conveyor

Alat ini berfungsi untuk menghantarkan berondolan yang ke luar dari below

conveyor thressing menuju ke fruit elevator.

e. Fruit Elevator

Alat ini berfungsi untuk menghantarkan berondolan dari under transfer fruit

conveyor menuju ke fruit top transfer conveyor.

f. Fruit Top Transfer Conveyor

Alat ini berfungsi untuk menghantarkan berondolan dari fruit elevator menuju

fruit distributing conveyor.

g. Empty Bunch Conveyor

Alat ini berfungsi untuk menghantarkan janjangan kosong dari threser menuju

elevator empty bunch crusher dan elevator empty bunch shredder.

Melalui elevator empty bunch crusher janjangan masuk ke empty bunch crusher

untuk pengepressan janjangan dan persiapan feeding ke empty bunch shredder.

g. Under Transfer Fruit Conveyor

Berondolan akan masuk ke under transfer fruit conveyor untuk diproses kembali

dan janjangan yang masih terdapat berondolan akan kembali masuk ke empty bunch

conveyor untuk diproses kembali. Janjangan yang sudah bersih dari berondolan akan

masuk ke elevator empty bunch shredder, lalu masuk ke distribution shredder

conveyor untuk dibawa ke shredder agar dicacah. Hasil cacahan masuk ke inclined

empty bunch conveyor I, II dan horizontal hopper conveyor untuk dibawa ke hopper.

2.8.3.5. Stasiun Pengepressan (Pressing)

Stasiun kempa adalah stasiun pengambilan minyak pertama. Pada stasiun ini

minyak diperoleh dengan cara melumat dan mengempa berondolan Proses

pemisahan daging buah dengan biji (nut) dan proses pengambilan minyak kasar dari

daging buah terjadi pada stasiun ini.

Adapun proses pada stasiun ini adalah :

a. Fruit Distributing Conveyor

Menghantarkan berondolan dari fruit top transfer conveyor sekaligus membagi

berondolan ke dalam digester yang dioperasikan.

b. Recycling Conveyor

Mengembalikan berondolan yang tidak tertampung oleh digester didorong ke

under transfer fruit conveyor.

Digester berfungsi untuk melunakkan dan mengaduk buah. Digester adalah

ketel tegak yang mempunyai dinding rangkap, poros pemutar yang dilengkapi

dengan pisau – pisau pengaduk. Jumlah pisau pengaduk dalam satu buah digester

terdiri dari empat pasang pisau pengaduk yang bertingkat dan satu pasang pisau

pelempar.

Letak pisau ini dibuat bersilangan antara pasangan yang satu dengan yang lain

dan dipasang miring agar daya adukan cukup besar dan sempurna. Untuk start up

awal digester diisi penuh 80 %, kemudian diputar selama 15 menit dan line press

dibuka. Air delusi ditambahkan pada chute dengan komposisi minyak : air : NOS =

40 : 40 : 20.

Alat ini berfungsi untuk :.

1. Melepaskan biji dari daging buah yang membungkus.

2. Melumat daging buah.

3. Meremas struktur jaringan dan pembukaan sel dimana minyak terkandung di

dalamnya.

Digester minimal berisi ¾ dari kapasitas nya dan waktu yang dibutuhkan untuk

pelumatan 15-20 menit, temperatur digester harus tetap dijaga antara 90-950. Faktor-faktor yang mempengaruhi kerja digester antara lain:

1. Kebersihan bottom plate.

2. Kematangan buah yang sudah direbus.

3. Kecepatan pengadukan yaitu sebesar 25 rpm.

4. Kondisi plat siku penahan pada dinding digester.

5. Waktu pengadukan 15 – 20 menit.

Pengempa digunakan untuk mengepres buah yang sudah diaduk dari digester

dengan menggunakan sistem hidrolik sehingga minyak kasar keluar dari daging buah

sekaligus memisahkan minyak kasar dari serat biji sawit. Prinsip dari pengepresan

adalah suatu penekanan terhadap buah yang telah diaduk sehingga terperas dan

mengeluarkan minyak yang selanjutnya dialirkan ke sand trap. Screw press

berfungsi untuk memeras daging buah dari digester sehingga didapat hasil minyak

kasar dan serabut /fiber. Alat ini biasanya berkapasitas @ 10 ton TBS/ jam, dengan

tekanan hidrolik cone maksimum 50 kg/cm2. Konstruksi berupa uliran ganda yang berputar berlawanan arah dengan tekanan tertentu serta di bantu dengan aliran air

panas (air delusi).

Press yang digunakan di PKS Aek Nabara Selatan berjumlah 4 buah untuk

masing-masing line yang terbagi menjadi 3 jenis yaitu:

1. Laju, dengan kapasitas 10-12 ton/jam sebanyak 4 unit

2. Stork, dengan kapasitas 10-12 ton/jam sebanyak 1 unit

3. MJS, dengan kapasitas 15-17 ton/jam sebanyak 3 unit

Faktor-faktor yang mempengaruhi kerja press:

1. Kondisi worm atau main screw press

2. Tekanan cone

3. Kematangan buah yang direbus

4. Kebersihan pada press

5. Air delusi, yang berfungsi untuk mempermudah proses pemisahan minyak

dan air jika air delusi terlalu sedikit, minyak yang dihasilkan lebih murni tapi

Penambahan air delusi dilakukan dengan perbandingan antara minyak, air

dan NOS = 40 : 40 : 20

2.8.3.6. Stasiun Klarifikasi (Clarification Station)

Stasiun pemurnian/klarifikasi minyak berfungsi untuk memisahkan minyak

dengan kotoran serta unsur – unsur yang mengurangi kualitas minyak dan

mengupayakan agar kehilangan minyak seminimal mungkin. Stasiun ini merupakan

stasiun pemurnian minyak yang masih banyak mengandung kotoran seperti air,

lumpur dan sebagainya. Minyak yang berasal dari pressing station yaitu diluted

crude oil merupakan minyak yang masih kotor. Dilution water merupakan air

condensate yang berasal dari proses perebusan yang ditambahkan ke dalam crude oil

pada oil gutter yang berfungsi untuk membantu proses pemisahan crude oil

(minyak). Dilution water yang akan ditambahkan sebanyak 18% dari kapasitas

pabrik.

Minyak kasar (crude oil) hasil proses pemerasan di stasiun pressing diproses

dengan berbagai macam perlakuan sehingga diharapkan minyak (CPO) terpisah dari

air dan NOS (Non Oil Solid) pada`stasiun klarifikasi.

a. Sand Trap Tank

Sand trap tank berfungsi untuk menangkap pasir minyak yang akan mengalir

melalui baffle – baffle yang berfungsi untuk menangkap pasir. Jumlah sand trap tank

pada PT. Perkebunan Nusantara III Pabrik Kelapa Sawit (PKS) Aek Nabara Selatan

melakukan blow down harus dengan suhu 95° C sehingga yang terbuang adalah

benar – benar NOS (Non Oil Solid).

Faktor –faktor yang mempengaruhi efektifites sand trap tank :

1. Temperatur 90 - 95° C

2. Kondisi umpan

3. Kondisi baffle

b. Vibro Seperator

Vibro seperator berfungsi untuk menyaring Crude Oil dari serabut serabut yang

dapat menggunakan proses pemurnian minyak. Vibro seperator memiliki 3 jenis

lapisan yang terdiri dari 2 lapisan yaitu single deck, dan 1 double deck. PKS Aek

Nabara Selatan adalah jenis double deck dengan ukuran mesh 20/40 yang berjumlah

3 unit, getaran vibro separator dikontrol melalui penyetelan bandul uang diikat pada

electromotor.

c. Crude Oil Tank (COT)

Crude oil tank merupakan tangki penampung minyak kasar hasil saringan dari

vibro separator sebelum dikirim kebagian tangki ditribusi dengan menggunakan

pompa. Fungsi crude oil tank adalah untuk transit tank, menambah panas,

menurunkan NOS (Non Oil Solid). Faktor yang mempengaruhi kerja dari COT

adalah temperatur dan kondisi baffle jumlah COT yang ada di PT. Perkebunan

Nusantara III Pabrik Kelapa Sawit (PKS) Aek Nabara Selatan adalah 2 unit dengan

dasar tangki berbentuk segi empat. Crude oil tank dilengkapi dengan steam coil

untuk memanaskan campuran minyak yaitu dengan suhu 95° C. Untuk menjaga

d. Vertical Clarifier Tank (VCT)

Vertical clarifier tank berfungsi untuk memisahkan minyak, air dan NOS secara

grafitasi. Untuk efektifitas kerja dari VCT adalah dengan ketebalan minyak ± 60 cm

dan baru dilakukan pengutipan melalui skimmer.

Pemisahan antara minyak dan air adalah dengan perbedaan berat jenis dan suhu

yang baik untuk terjadinya pemisahan antara air dan minyak adalah 90 – 95°C,

dimana minyak akan selalu berada diatas karena berat jenis minyak < 1, sedangkan

berat jenis air adalah 1.

VCT yang digunakan di PKS Aek Nabara Selatan adalah 2 unit 1 unit digunakan

untuk proses pemurnian minyak dan 1 unit untuk proses pengutipan minyak dari

rudock/fat fit.

Faktor yang mempengaruhi kinerja VCT adalah :

1) Temperatur yaitu 90 - 95°

2) Air Dilution

3) Stirer

4) Kualitas Feeding

5) Blowdown, dilakukan secara rutin.

e. Oil Tank

Oil Tank berfungsi oil tank sebagai tempat transit minyak sebelum diolah di oil

purifier. Untuk membuang kotoran yang terdapat pada bagian bawah oil tank harus

dilakukan blow down setiap 1 jam sekali. Pada oil tank suhu harus dijaga pada suhu

Minyak dari vertical clarifier tank masuk ke oil tank pertama sampai ketinggian

minyak di dalam tangki sekitar 60%. Bil