BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Perkebunan Nusantara III (Persero) adalah salah satu Badan Usaha Milik Negara (BUMN) yang bergerak dalam bidang usaha perkebunan dan pengolahan hasil perkebunan. Pada awalnya merupakan perusahaan perkebunan Belanda yang beroperasi di Indonesia sejak zaman kolonial pada masa pemerintahan Hindia Belanda mulai dari :

a. NV. Rubber Cultuur Matchappij Amsterdam (RMCA) b. Handels Vereeniging Amsterdam (HVA)

c. Vereenigde Deli Matchappij (VDM)

d. NV. Cultur Mij’de Oekust (CMO) dan lainnya.

Pada awal proses nasionalisasi, PT.Perkebunan Nusantara III (Persero) dikenal sebagai Perusahaan Perkebunan Asing (PPA) selanjutnya menjadi Perseroan Perkebunan Negara (PPN).

Langkah awal PT. Perkebunan Nusantara III (Persero) dimulai pada tahun 1958 dengan nama Perusahaan Negara Baru Cabang Sumatera Utara (PPN-Baru) berdasarkan PP No.24/1958 jo, Keputusan Menteri Pertanian No.229/UM/1957 jo, UU No 86/1958. Setelah mengalami beberapa kali perubahan bentuk atau status badan hukum, sejalan dengan undang – undang (UU) dan Peraturan Pemerintah (PP), maka pada tahun 1968 Perusahaan Negara Baru Cabang Sumatera Utara (PPN-Baru) dirubah kembali menjadi Perusahaan Negara

Perkebunan (PNP). Berdasarkan Surat Keputusan Menteri Pertanian No.55/KPT/OP/1968 kemudian pada tahun 1971 ditetapkan pengalihan bentuk menjadi PT.Perkebunan (Persero) dengan keluarnya PP.No 17/1971 dan Surat Keputusan Menteri Keuangan No.258/SK/IV/3/1976.

Pada tahun 1994 diadakan penggabungan manajemen PT.Perkebunan Nusantara III, IV dan V (Persero) yang dikelola oleh Direksi PT. Perkebunan Nusantara III. Selanjutnya melalui Peraturan Pemerintah (PP) No.8 tahun 1996 tanggal 14 Februari 1996 dirubah menjadi PT.Perkebunan Nusantara III (Persero).

PT. Perkebunan Nusantara III (Persero) didirikan dengan Akta Notaris Harun Kamil,SH. No. 36 tanggal 11 Maret 1996, untuk selanjutnya mendapat pengesahan dari Menteri Kehakiman Republik Indonesia dengan surat keputusan No. C2-8331.HT.01 tanggal 8 Agustus 1996.

Pabrik Kelapa Sawit (PKS) Rambutan merupakan salah satu milik PT. Perkebunan Nusantara III (Persero) dirintis sejak awal tahun 1983 oleh manajemen PT. Perkebunan Nusantara III. Pada awalnya, PKS Rambutan ada dibawah Pengawasan Inspektur Wilayah C pada tahun 1993 PKS Rambutan sudah memiliki seorang Manajer dan dibawah naungan Distrik Manajer Deli Serdang II.

Pabrik Kelapa Sawit Rambutan didirikan pada tahun 1983 dengan kapasitas 30 Ton/jam. Pabrik ini merupakan salah satu pabrik dari 11 PKS yang dimiliki PT. Perkebunan Nusantara yang terletak di Desa Paya Bagas Kecamatan Rambutan, Kota madya Tebing Tinggi, Propinsi Sumatera Utara, sekitar 85 km ke arah tenggara kota Medan. Sebelum PKS Rambutan merupakan PNP V yang berubah menjadi PTP V sejak dikeluarkannya peraturan pemerintah PP No.

17/1971 tanggal 29 Mei 1971 dan Surat Keputusan Menteri Keuangan No. 258/SK/IV/1/1976 pada tanggal 19 Maret 1976, pada tahun 1992 diadakan Konsilidasi bersama PTP lainnya. Konsolidasi tersebut menghasilkan penggabungan perusahaan yang menggabungkan PTP III, PTP IV dan PTP V dengan seorang direksi yang berkedudukan di PTP masing-masing. Pada tahun 1996 penggabungan PTP tersebut menjadi PT. Perkebunan Nusantara III.

2.2. Ruang Lingkup Bidang Usaha

PT. Perkebunan Nusantara III (Persero) Unit PKS Rambutan Tebing Tinggi bergerak dalam bidang usaha pengolahan kelapa sawit menjadi minyak sawit atau crude palm oil (CPO) dan inti sawit (Kernel), sedangkan produk sampingannya berupa cangkang dan fiber yang dapat dimanfaatkan sebagai bahan bakar penggerak turbin untuk menghasilkan tenaga listrik dan uap yang digunakan oleh pabrik. Pengolahan yang dilakukan menggunakan prinsip pemisahan antara minyak yang terkandung dalam daging buah dengan intinya.

Dalam memproduksi CPO dan kernel ini, pabrik menetapkan suatu sasaran mutu yang harus dicapai untuk menjaga kualitas dan standar mutu CPO internasional. Hasil produksi perusahaan diusahakan mencapai standar mutu minyak sawit Indonesia yang telah diperkenalan, yaitu Standard Indonesia Palm Oil I (SIPO I), SIPO II, Standard Indonesia Kernel Oil I (SIKO I), SIKO II dan telah terdaftar pada ISO 9000. Penerapan standar ini diperkirakan akan menjadi keharusan bagi perusahaan yang mengekspor produknya terutama ke luar negeri.

2.3. Lokasi Perusahaan

PT. Perkebunan Nusantara III (Persero) Unit PKS Rambutan terletak di Desa Paya Bagas, Kecamatan Rambutan, Kotamadya Tebing Tinggi, Propinsi Sumatera Utara. PKS Rambutan berada pada 3o35 Lintang Utara dan 98o41 Bujur Timur atau berada ± 85 km arah Tenggara kota Medan. Elevasi pabrik berada pada 18 meter diatas permukaan laut. Dengan elevasi seperti ini suhu minimum dan maksimum berkisar antara 22oC – 32oC dan suhu rata-rata mencapai 27oC. PKS Rambutan mempunyai curah hujan rata-rata lima tahun terakhir 1.447 mm/tahun dengan 86 hari hujan dan beriklim sedang.

PKS Rambutan mempunyai luas area tanaman sekitar tahun 1995 seluas 6.458,53 Ha yang dibagi dua budidaya perkebunan, yaitu komoditi kelapa sawit dan komoditi karet. Luas budidaya karet memiliki area 1.830,53 Ha, sedangkan sisanya merupakan budidaya tanaman kelapa sawit. Unit PKS Rambutan mempunyai luas areal ± 5,46 Ha, dengan luas areal pabrik 3.784 m2. Unit PKS Rambutan mengolah tandan buah segar yang berasal dari berbagai daerah. Daerah-daerah pemasok TBS yang diolah di PKS Rambutan adalah kebun rambutan, kebun sei induk, kebun tanah raja, kebun gunung para, kebun gunung Pamela dan pihak luar seperti koperasi dan perkebunan inti rakyat (PIR).

2.4. Organisasi dan Manajemen 2.4.1. Struktur Organisasi

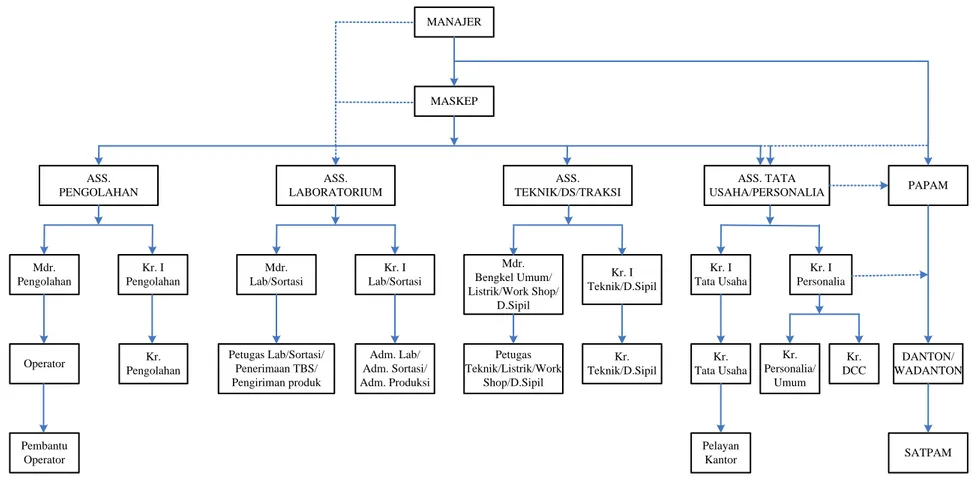

Struktur organisasi bagi suatu perusahaan mempunyai peranan yang penting dalam menentukan dan memperlancar jalannya roda perusahaan.

Distribusi tugas, wewenang dan tanggung jawab serta keselarasan hubungan satu bagian dengan bagian yang lain dapat digambarkan dalam suatu struktur organisasi. Dengan demikian diharapkan adanya suatu kejelasan arah dan koordinasi untuk mencapai tujuan perusahaan dan masing-masing karyawan dapat mengetahui dengan jelas dari mana perintah itu datang dan kepada siapa harus dipertanggungjawabkan hasil pekerjaannya.

Untuk mencapai tujuan dan sasaran yang telah ditetapkan, maka struktur organisasi yang digunakan oleh PKS Rambutan adalah struktur organisasi yang berbentuk lini dan fungsional karena terlihat adanya pembidangan tugas, dimana pembagian unit-unit organisasi didasarkan pada spesialisasi tugas. Disamping itu, wewenang dari pimpinan dilimpahkan pada unit-unit organisasi di bawahnya dalam bidang-bidang tertentu secara langsung. Struktur organisasi juga ditentukan dan dipengaruhi oleh badan usaha, jenis usaha, besarnya usaha dan sistem produksi perusahaan tersebut.

Struktur organisasi fungsional adalah setiap petugas memiliki fungsi yang telah ditentukan oleh pimpinan perusahaan. Jadi tugas dan tanggung jawab dalam organisasi ini dibagi menurut fungsi masing-masing. Pimpinan tiap bidang berhak memerintah kepada semua pelaksana yang menyangkut bidang kerjanya. Petugas-petugas yang setingkat mempunyai wewenang dan tanggung jawab yang sama. Struktur organisasi PT. Perkebunan Nusantara III (Persero) Unit PKS Rambutan dapat dilihat pada gambar 2.1.

MANAJER MASKEP ASS. TEKNIK/DS/TRAKSI ASS. PENGOLAHAN ASS. LABORATORIUM ASS. TATA USAHA/PERSONALIA Mdr. Pengolahan Kr. I Pengolahan Operator Kr. Pengolahan Pembantu Operator Mdr. Lab/Sortasi Kr. I Lab/Sortasi Petugas Lab/Sortasi/ Penerimaan TBS/ Pengiriman produk Adm. Lab/ Adm. Sortasi/ Adm. Produksi Mdr. Bengkel Umum/ Listrik/Work Shop/ D.Sipil Kr. I Teknik/D.Sipil PAPAM DANTON/ WADANTON SATPAM Kr. I Tata Usaha Kr. I Personalia Kr. Tata Usaha Petugas Teknik/Listrik/Work Shop/D.Sipil Kr. Teknik/D.Sipil Kr. Personalia/ Umum Pelayan Kantor Kr. DCC

Gambar 2.1. Struktur Organisasi PT. Perkebunan Nusantara III Unit PKS Rambutan Tahun 2012

2.4.2. Uraian Tugas, Wewenang dan Tanggung Jawab

Dalam malakukan aktivitas perusahaan PTPN III Unit PKS Rambutan membutuhkan tenaga kerja dan staffnya untuk menjalankan fungsi manajemen. Tugas, wewenang dan tanggung jawab dilakukan sesuai dengan jabatannya masing-masing. Pembagian tugas dalam organisasi didasarkan atas kualifikasi dan tanggung jawab. Pembagian tugas dan tanggung jawab dari pimpinan/staff yang bekerja di PTPN III Unit PKS Rambutan dapat dilihat pada lampiran 1.

2.4.3. Jumlah Tenaga Kerja dan Jam Kerja Perusahaan

Tenaga kerja yang bekerja di PKS Rambutan dibagi menjadi dua jenis yaitu karyawan pimpinan dan karyawan pelaksana. PKS Rambutan meiliki jumlah tenaga kerja pada saat ini adalah berjumlah 214 orang dengan perincian seperti pada tabel 2.1 dan 2.2.

Tabel 2.1. Jumlah Karyawan Pimpinan PKS Rambutan

No. Keterangan Jumlah (orang)

1. Manajer Pabrik 1

2. Masinis Kepala (Maskep) 1

3. Asisten Tata Usaha 1

4. Asisten Pengolahan 1

5. Asisten Teknik/D.Sipil/Traksi 1 6. Asisten Labortorium

(naungan distrik manajer) 1

Total 6

Tabel 2.2. Jumlah Karyawan Pelaksana PKS Rambutan

No. Bagian Jumlah (orang)

1. Pengolahan 99 2. Laboratorium 25 3. Teknik/D.Sipil/Traksi 47 4. KTU 12 5. Personalia/Satpam 25 Total 208

(Sumber : Departemen Tata Usaha/personalia PKS Rambutan)

Jam kerja yang diberlakukan bagi setiap karyawan bagian pengolahan dibagi dalam 2 shift jam kerja selama 7 hari kerja dalam seminggu yaitu sebagai berikut:

1. Shift I : Pukul 07.00 WIB – 19.00 Wib 2. Shift II : Pukul 19.00 WIB – 07.00 WIB

Karyawan di bagian kantor atau tata usaha, laboratorium dan teknik/D.Sipil/Traksi adalah sama dengan masa kerja selama enam hari kerja dalam seminggu kecuali hari minggu dengan jam kerja adalah sebagai berikut: 1. Senin – Jumat

Pukul 07.30 WIB – 12.00 WIB : Jam kerja Pukul 12.00 WIB – 14.00 WIB : Jam istirahat

Pukul 14.00 WIB – 16.00 WIB : Jam Kerja setelah istirahat 2. Sabtu

2.4.4. Sistem Pengupahan dan Fasilitas yang digunakan

Sistem pengupahan yang digunakan PKS Rambutan adalah sistem pengupahan yang dibayarkan sekali dalam sebulan sesuai dengan gaji pokok atau golongan tenaga kerja.

Kesejahteraan umum bagi staf dan karyawan pabrik merupakan hal yang sangat penting. Produktivitas kerja seorang karyawan sangat dipengaruhi oleh tingka kesejahteraannya. PKS Rambutan memikirkan hal ini dengan memberikan beberapa fasilitas, yaitu:

1. Perumahan bagi staf, karyawan dan keluarganya yang berada di lokasi perkebunan sekitar

2. Sarana kesehatan (poliklinik) untuk staf dan karyawan beserta keluarganya 3. Membangun sarana olahraga yang tersedia di lokasi kompleks perumahan

karyawan

4. Sarana air, listrik serta asuransi tenaga kerja (astek) bagi setiap karyawan 5. Semua tenaga kerja dipertanggungkan dalam jaminan sosial tenaga kerja

(Jamsostek)

2.5. Proses Produksi

Secara umum, proses pengolahan kelapa sawit menjadi CPO (Crude Palm Oil) dan inti sawit dapat dibagi menjadi enam tahapan (stasiun kerja), yaitu: 1. Stasiun Penerimaan Buah

2. Stasiun Perebusan (Sterilizing) 3. Stasiun Penebahan (Thressing)

4. Stasiun Kempa (Digesting dan Pressing) 5. Stasiun Klarifikasi Minyak (Clarification) 6. Stasiun Pengolah Biji

2.5.1. Bahan

Bahan-bahan yang digunakan pada proses produksi PKS Rambutan akan dikelompokkan berdasarkan proses produksinya sebagai berikut:

2.5.1.1.Bahan Baku

Bahan baku untuk menghasilkan minyak sawit (CPO) dan inti sawit adalah tandan buah sawit yang sudah siap panen atau lebih dikenal dengan sebutan tandan buah segar.

2.5.1.2.Bahan Penolong

Pada proses pengolahan TBS dibutuhkan bahan penolong yaitu CaCO3

untuk memisahkan cangkang dengan nut (inti sawit).

2.5.1.3.Bahan Tambahan

PKS Rambutan hanya mengasilkan produk setengah jadi (CPO), maka tidak ada bahan tambahan yang digunakan.

2.5.2. Standar Mutu Bahan/Produk

Pengolahan TBS (Tandan Buah Segar) di pabrik bertujuan untuk memperoleh minyak sawit yang berkualitas. Proses tersebut berlangsung cukup panjang dan memerlukan kontrol yang cermat dimulai dari pengangkutan TBS atau brondolan dari TPH (Tempat Pemungutan Hasil) ke pabrik sampai dihasilkannya minyak sawit dan hasil sampingnya. Pada dasarnya ada dua macam olahan utama pengolahan TBS di pabrik, yaitu:

1. Minyak sawit yang merupakan hasil pengolahan daging 2. Minyak inti sawit yang dihasilkan dari ekstraksi inti sawit

Serat, cangkang dan tandan kosong adalah merupakan hasil sampingan proses pengolahan kelapa sawit. Tandan kosong dapat diolah kembali dengan menggunakan incenerator menjadi bunch ash yang digunakan menjadi pupuk, sementara serat dan cangkang dapat digunakan sebagai bahan bakar boiler.

Tingkat efektivitas dan efisiensi pengolahan kelapa sawit salah satunya dipengaruhi oleh derajat kematangan buah yang dapat diketahui melalui sortir buah sebelum diolah. Agar proses di PKS dapat berjalan dengan efektif dan efisien maka perlu diterapkan standar kematangan buah yang dipanen.Untuk standar derajat kematangan buah dapat dilihat pada tabel 2.3.

Tabel 2.3. Standar Derajat Kematangan Buah

No. Fraksi Buah Persyratan Sifat Fisik Jumlah Brondolan

1. Fraksi 00 (F-00) 0 % Sangat mentah Tidak ada

2. Fraksi 0 (F-0) 0 % Mentah 1-12,5 % buah luar 3. Fraksi 1 (F-1) ≤ 20 % Kurang mentah 12,5-25 % buah luar 4. Fraksi 2 (F-2) ≥ 68 % Matang 25-50 % buah luar

Tabel 2.3. Standar Derajat Kematangan Buah (Lanjutan)

No. Fraksi Buah Persyratan Sifat Fisik Jumlah Brondolan

5. Fraksi 3 (F-3) ≥ 68 % Matang 50-75 % buah luar 6. Fraksi 4 (F-4) ˂ 12 % Lewat matang 75-100 % buah luar 7. Fraksi 5 (F-5) ˂ 12 % Terlalu matang Buah dalam ikut

membrondol 8. Brondolan 9,50 %

9. Tandan Kosong 0 % 10. Panjang Tangkai

TBS ˂ 2,5 cm

(Sumber: Departemen Pengolahan PKS Rambutan)

Disamping persyaratan kematangan buah tersebut di atas, PKS Rambutan juga menerapkan sasaran mutu untuk bidang Pengolahan, Laboratorium, dan Teknik/Traksi (Untuk Tahun 2012) dapat dilihat pada Tabel 2.4.

Tabel 2.4. Sasaran Mutu PKS Rambutan Tahun 2012

No. Indikator Satuan RKAP (Norma/Batasan)

I Pengolahan/Laboratorium

1. Kapasitas Olah Ton/Jam 30

1.1. TBS olah Kg 206.377.390

1.2. Produksi minyak sawit Kg 51.412.734

1.3. Rendemen minyak sawit % ≥ 24,91

1.4. Produksi inti sawit Kg 10.318.870

1.5. Rendemen inti sawit % ≥ 5,00

1.6. Kehilangan minyak sawit dalam

pengolahan % 1,65

1.7. Kehilangan inti sawit dalam

Tabel 2.4. Sasaran Mutu PKS Rambutan Tahun 2012 (Lanjutan)

No. Indikator Satuan RKAP (Norma/Batasan)

2. Kualitas Produksi

2.1. ALB minyak sawit % ≤ 3,50

2.2. Kadar air minyak sawit % ≤ 0,15

2.3. Kadar kotoran minyak sawit % ≤ 0,02

2.4. Mutu ALB inti sawit % ≤ 1,00

2.5. Kadar air inti sawit % ≤ 6,00

2.6. Kadar kotoran inti sawit % ≤ 6,00

2.7. Inti pecah % ≤ 15,0

2.8. Kadar Minyak % ≥ 49,0

2.9. Inti berubah warna % ≤ 40,0

2.10. Limbah cair (Land application) % Semua parameter

II Teknik/Traksi

1. Stagnasi Jam ≤ 5 %

2.

Pemakaian Mobil Penumpang BK 8437 CF BK 8649 CF BK 1686 JF (kijang pool) Rp/Jam 6.509 6.369 4.012 3. Dump truck (BK 8461 PN) Rp/Km 7.029 4. Alat berat (Backhoe Loader) Rp/BU 251.918 (Sumber: Departemen Laboratorium PKS Rambutan)

2.5.3. Uraian Proses Produksi

Proses produksi yang dilakukan di PKS Rambutan untuk menghasilkan minyak sawit (CPO) dan inti sawit dari bahan baku TBS adalah sebagai berikut:

2.5.3.1. Stasiun Penerimaan Buah

Hasil penerimaan tandan buah segar (TBS) dari tiap afdeling diangkut ke pabrik dengan menggunakan truk. Lalu dilakukan penimbangan untuk mengetaahui jumlah TBS yang diterima. Penimbangan dilakukan dengan menggunakan jembatan timbang. Berat bersih TBS yang diterima didapat dengan menghitung selisih antara berat truk beserta isinya dengan berat truk dalam keadaan kosong.

Kemudian TBS dibawa ke tempat penimbunan. TBS disortir untuk mengetahui kematangan buah. Selesai disortir, TBS kemudian dimasukkan ke dalam loading ramp dengan tujuan untuk memudahkan pengisian ke dalam lori. Lantai loading ramp dibuat dri plat dengan kemiringan 40o dan mempunyai 6 pintu. Pintu dari setiap ruangan dibuka secara mekanis dengan menggunakan tenaga hidrolik. Adapun cara kerja pengisian lori adalah:

1. Pintu loading ramp dibuka satu persatu supaya TBS dapat masuk ke dalam lori. Satu unit lori berkapasitas sekitar 2,5 ton TBS

2. Lori yang sudah penuh ditarik dan diposisikan dengan menggunakan capstan, sling belt, transfer carriage, cantilever ke proses perebusan untuk dimasukkan ke dalam sterilizer

2.5.3.2. Stasiun Perebusan (Sterilizing)

Langkah utama yang menentukan mutu atau kualitas minyak dan keberhasilan proses selanjutnya adalah pada perlakuan pada stasiun perebusan. Sterilizer adalah bejana uap tekan untuk merebus TBS dengan menggunakan uap

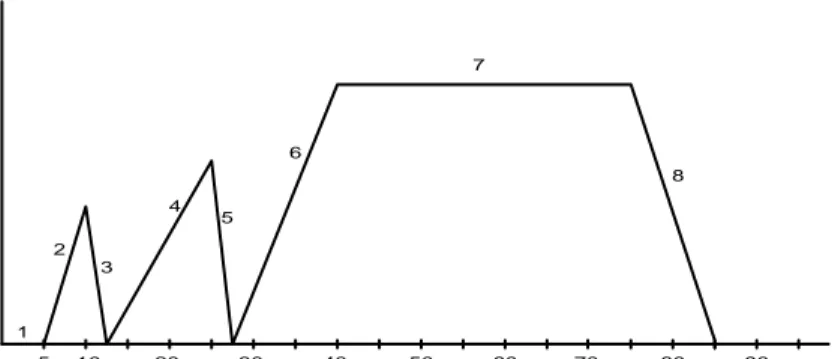

dari BPV (Back Pressure Vessel). PKS Rambutan memiliki tiga stasiun rebusan (sterilizer). Kapasitas tiap sterilizer adalah 20 ton (8 lori @ kapasitas 2,5 ton) dengan tekanan uap 2,8-3 kg/cm2 dan temperatur 120-130oC. Proses perebusan berlangsung 90-110 menit. Sistem perebusan yang digunakan adalah sistem perebusan tiga puncak (triple peak). Grafik perebusan dengan menggunakan sistem tiga puncak adalah seperti gambar 2.2.

7 1 10 20 30 40 50 60 70 80 90 5 8 6 5 4 3 2 Waktu (menit) Tekanan (kg/cm2)

Gambar 2.2. Grafik Sistem Perebusan Tiga Puncak

Keterangan gambar:

1. Buang udara : 5 menit

2. Menaikkan tekana sampai 1,8 kg/cm2 : 11 menit

3. Buang steam : 2 menit

4. Menaikkan tekanan sampai 2,7 kg/cm2 : 14 menit

5. Buang steam : 2 menit

6. Menaikkan tekanan sampai 3,2 kg/cm2 : 11 menit 7. Merebus pada tekanan 3,2-3,5 kg/cm2 : 35 menit

8. Buang steam : 6 menit

2.5.3.3. Stasiun Pembantingan atau Penebahan (Thresshing)

Pembantingan bertujuan untuk melepaskan buah dari janjangan (bunch) setelah lori berisi buah yang sudah siap direbus diangkut dengan Hosting Crane dan menuangkannya ke dalam automatic feeder (bunch feeder) lalu buah akan jatuh ke dalam thresher. Pembantingan dilakukan dengan menggunakan dua unit thresher yang beroperasi seri. Prinsip kerja thresher adalah berputar dengan kecepatan 23-25 rpm, kemudian TBS ikut berputar dan terangkat hingga jatuh terbanting. Dengan proses ini ter jadi berkali-kali maka buah lepas dari janjangan.

Pembantingan pertama dilakukan di thresher pertama. Buah yang terlepas jatuh ke fruit conveyor melalui kisi-kisi thresher untuk diangkut ke proses pelumatan (digesting) dengan fruit transfer conveyor, fruit elevator dan fruit distributing conveyor. Sedangkan janjangan terdorong keluar dan jatuh ke empty bunch conveyor untuk diangkut ke crusher. Crusher berfungsi mencabik janjangan untuk memperkecil losses buah sawit. Janjangan yang telah tercabik kemudian masuk ke thresher kedua untuk dibanting kembali. Janjangan kosong yang terdorong keluar jatuh ke empty bunch conveyor akan diangkut ke bunch hopper.

2.5.3.4. Stasiun Pelumatan (Digesting) dan Pengepresan (Pressing)

Pelumatan (digesting) bertujuan untuk melumatkan buah hingga hancur dan terpisah dari biji (nut). Sedangkan pengepressan (pressing)

bertujuan untuk menekan daging buah yang hancur hingga keluar minyak kasar (crude oil).

Pelumatan dilakukan dengan menggunakan digester. Jenis digester yang digunakan vertikal digester. Digester adalah bejana silinder yang didalamnya terdapat pisau-pisau pengaduk (stirring arms) sebanyak enam tingkat yang terikat pada poros dan digerakkan oleh motor listrik. Prinsip kerja digester adalah buah yang masuk ke dalam digester akan dilumatkan oleh pisau-pisau (long arm dan short arm) yang berputar. Setelah dilumatkan kemudian didorong keluar oleh pisau pendorong (expeller arm) menuju proses pengepressan. Jarak antara pisau dengan dinding ketel adukan maksimum 15 mm. Untuk memudahkan proses pelumatan digester dialirkan uap dan air panas agar temperatur buah tetap 90oC.

Pengepressan dilakukan dengan menggunakan screw press. Screw press terdiri dari sebuah silinder (press cylinder) yang berlubang dan di dalamnya dipasang dua buah ulir atau screw yang berputar berlawanan arah. Dua buah konus yang berada pada bagian ujung press mengatur tekanan pengepressan, kedua konus ini dapat bergerak maju mundur secara hidrolik.

Prinsip kerja srew press adalah cake yang keluar dari digester melalui talang, masuk ke dalam press cylinder dan mengisi worm. Volume setiap space worm berbeda. Semakin mengarah ke ujung as screw volume semakin kecil sehingga cake tertekan dan minyak terperas. Cake akan keluar dari bagian muka atau sela-sela cone dan jatuh ke cake breaker conveyor.

Minyak kasar akan terpisah keluar melalui lubang-lubang press cylinder dan jatuh ke talang minyak (oil gulter).

2.5.3.5. Stasiun Pemurnian Minyak (Clarification)

Pemurnian minyak bertujuan untuk memperoleh minyak sawit yang sesuai dengan standar mutu yang dihasilkan. Pemurnian minyak terdiri dari beberapa proses sebagai berikut:

1. Pemisahan minyak kasar dari pasir

Pemisahan minyak kasar dari pasir dilakukan dengan menggunakan sandtrap tank (perangkap pasir). Prinsip kerja sandtrap tank adalah pemisahan berdasarkan berat jenis. Sandtrap tank terdiri dari corong yang memiliki saluran pada bagian atasnya dan saluran bagian bawah. Minyak kasar akan mengalir pada saluran bagian atas, sedangkan pasir akan jatuh ke saluran bagian bawah. Minyak kasar akan dialirkan ke vibro separator dan pasir akan ditampung di tempat penampungan.

2. Penyaringan minyak kasar

Penyaringan minyak kasar dilakukan dengan menggunakan vibro separator. Vibro separator berfungsi untuk memisahkan/menyaring kotoran-kotoran berupa serat-serat atau kotoran-kotoran lainnya dari minyak kasar. Vibro separator terdiri dari dua buah saringan kawat dengan ukuran saringan atas 20 mesh dan saringan bawah 40 mesh. Benda-benda padat berupa cake yang disaring pada saringan ini dikembalikan ke fruit transfer conveyor untuk diproses kembali. Sedangkan minyak kasar dari vibro separator ditampung

dalam tangki minyak kasar (crude oil tank). Untuk memudahkan penyaringan, saringan getar tersebut disiram dengan air panas.

3. Pemanasan minyak kasar

Pemanasan minyak kasar bertujuan untuk memudahkan proses pemisahan di vertical clarifier tank dan mengendapkan kotoran. Pemanasan minyak kasar dilakukan dengan menggunakan tangki minyak kasar (Crude oil tank). Prinsip kerja crude oil tank adalah melakukan penambahan panas dengan injeksi uap. Temperatur yang diharapkan ± 90oC. Untuk menjaga kebersihan dalam crude oil tank harus dilakukan blow down dua kali per shift. Minyak dalam crude oil tank selanjutnya dipompakan ke dalam Vertical Clarifier Tank dengan menggunakan vacum pump.

4. Pemisahan minyak dari sludge

Pemisahan minyak dari sludge dilakukan di vertical clarifier tank. Vertical clarifier tank berfungsi untuk mengendapkan sludge yang terkandung di dalam minyak kasar. Untuk mempermudah proses pemisahan, maka temperatur dipertahankan 90-95oC.

5. Penampungan minyak murni

Penampungan minyak murni dilakukan di tangki minyak murni (pure oil tank). Minyak yang ditampung di ruang kedua vertical clarifier tank dialirkan ke pure oil tank. Pemanasan tetap dilakukan dengan injeksi uap hingga temperatur 95-100oC. Pure oil tank berbentuk silinder, dengan dasar berbentuk kerucut. Tangki ini di blow down 4 jam sekali untuk membuang lumpur atau endapan.

6. Pemurnian minyak

Pemurnian dilakukan di oil purifier. Oil purifier bertujuan untuk mengurangi kadar air hingga 0,2-0,5 %, kadar kotoran hingga 0,01-0,13 % dan temperatur 90-95oC. Oil purifier bekerja dengan gaya sentrifugal yang berkecepatan 7500 rpm. Akibatnya dari gaya sentrifugal ini maka minyak yang mempunyai berat jenis lebih kecil akan bergerak ke arah poros dan terdorong ke luar sudut-sudut. Sedangkan kotoran dan air yang berat jenisnya lebih besar terdorong ke arah dinding bowl. Air ke luar dan padatan melekat pada dinding bowl yang dilarutkan dengan pencucian.

7. Pengeringan minyak

Pengeringan minyak dilakukan dengan menggunakan vacum dryer. Vacum dryer berfungsi untuk mengurangi kadar air hingga 0,1-0,15 % dan kadar kotoran hingga 0,013-0,015 %. Prinsip kerja vacum dryer adalah minyak dari oil purifier di pompa ke dalam tangki umpan (float tank), dalam tangki umpan ini terdapat sebuah pelampung baja berbentuk kumparan tirus (taper spindle) yang berfungsi sebagai katup/kran otomatis menjaga kestabilan hampa di dalam tabung pengering secara terus menerus.

Bagian dalam atas tabung hampa udara terdapat enam buah spray nozzle yang menyemprotkan minyak pada permukaan pelat deflektor yang berbentuk pilem tipis. Minyak yang keluar dari spray nozzle berbentuk pancaran halus (spray) dan kabut, kemudian jatuh secar gravitasi dan membentur pelat deflektor sehingga terjadi pengkabutan yang kedua kali. Selagi minyak berbentuk kabut kandungan air akan mudah menguaop dan

dihisap keluar oleh pompa hampa udara. Minyak yang telah dikeringkan selanjutnya jatuh ke dasar tabung pengering dan langsung dihisap dengan oil transfer pump ke oil storage tank (OST).

Vacum dryer juga dilengkapi dengan sebuah level kontrol yang dihubungkan ke dalam tabung hampa udara. Berfungsi untuk mengontrol ketinggian level minyak. Minyak yang diumpan ke dalam tabung hampa udara jika kurang dari minyak yang dihisap ke luar, level kontrol ini otomatis membuka katupnya sehingga minyak re-sirkulasi kembali ke tabung melalui pipa by-pass. Ujung pipa pengeluaran air dan kondensor harus terendam dalam air hot weel tank.

8. Penampungan minyak sawit (CPO)

Penampungan minyak sawit (CPO) dilakukan di oil storage tank (OST) atau sering disebut dengan bulk storage tank (BST). CPO dalam OST harus selalu dipanaskan dengan cara injeksi uap yang bersuhu 95oC agar minyak tidakmembeku dan untuk menghindarkan kenaikan kadar FFA.

Hal-hal yang harus diperhatikan pada oil storage tank adalah kebersihannya, kondisi steam coil dan temperatur. Storage tank harus dibersihkan secara rutin karena apabila terjadi kebocoran pada pipa steam coil dapat mengakibatkan naiknya kadar air pada CPO.

9. Penampungan sludge

Penampungan sludge hasil pemisahan di vertical clarifier tank dilakukan di sludge tank. Sludge yang berada pada tangki lumpur ini masih mengandung minyak 8-10%. Pemanasan dalam alat ini dilakukan dengan

sistem injeksi uap dan suhu cairan dalam tangki perlu dijaga karena akan mempengaruhi persentase Non Oil Solid (NOS) dalam sludge. Oleh karen itu, perlu dilakukan blown down secara rutin.

10. Penyaringan sludge

Penyaringan sludge dilakukan dengan menggunakan vibro separator. Vibro separator berfungsi untuk memisahkan sludge dari benda-benda padat berupa serabut, pasir dan kotoran. Vibro separator terdiri dari satu buah saringan kawat dengan ukuran saringan 60 mesh. Benda-benda padat berupa serabut, pasir dan kotoran akan dibuang ke tempat penampungan. Sedangkan sludge akan dialirkan melalui pipa ke sand cyclone.

11. Pemisahan sludge dari pasir

Pemisahan sludge dari pasir dilakukan dengan menggunakan sand cyclone. Sludge dari vibro separator masih mengandung pasir sehingga harus dipompakan lagi ke sand cyclone dimana pasir halus akan terpisah karena gaya sentrifugal dan blow down setiap 20 menit. Untuk mengambil minyak yang masih terkandung di sludge, selanjutnya sludge ditampung di sludge buffer tank sebelum diproses pada sludge separator.

12. Pemisahan minyak dari sludge

Pemisahan minyak dari sludge dilakukan dengan menggunakan sludge separator. Sludge separator berfungsi untuk memisahkan minyak dari air dan kotoran dengan cara sentrifugasi.

Cairan yang dipompakan pada bagian atas dengan steam siklus, sehingga cairan berputar-putar dalam tabung yang menimbulkan gaya

sentrifugal, selanjutnya cairan tanpa pasir dan kotoran bergerak ke atas dan keluar melalui poros. Hasil pemisahan sludge dari pasir memiliki kadar air 80-85%, minyak 5-10% dan 8-12% berupa bahan bukan minyak. Air dan kotoran dibuang keluar sedangkan minyak akan dipompakan ke sludge drain tank. Dalam proses ini kadar minyak yang diperoleh pada sludge separator diharapkan 0,3-0,5%.

13. Pengambilan minyak kembali a. Sludge Drain Tank

Endapan dari tangki masakan minyak, tangki sludge (sludge tank) yang dijumpai setiap hari sebelum diolah ditampung dalam tangki ini. Demikian juga minyak kutipan dari bak penampung lumpur (fat-fit). Tangki ini dilengkapi pemanas uap injeksi untuk tujuan pemanasan. Minyak yang terapung di bagian atas dialirkan ke VCT, sedangkan lumpur pekat dibuang kembali ke bak penampung lumpur. Jika cairan di dalam tangki terlalu kental, perlu diadakan penambahan air panas agar pemisahan cairan berat jenis rendah (minyak) dengan cairan berat jenis yang tinggi dapat terlaksana dengan baik.

b. Hot Weel Tank

Tangki ini terletak di bagian bawah stasiun klarifikasi. Hot weel tank berfungsi untuk memanaskan air yang selanjutnya akan dikirim ke hot water tank. Air dalam tangki ini dipanaskan dengan temperatur berkisar 90-95oC dengan menggunakan steam injection serta air

condensate steam coil ke dalam tangki. Selanjutnya akan dipompakan untuk menyuplai kebutuhan air di hot water tank.

c. Hot Water Tank

Hot water tank berfungsi untuk menampung air panas untuk mnyuplai kebutuhan air panas di oil purifier, sludge separator dan screw press serta untuk pencucian tangki-tangki. Hal yang perlu diperhatikan adalah temperatur air yang harus tetap dijaga sekitar 100oC serta pemeliharaan pompa air panas.

d. Fat-fit

Buangan (sludge) dari stasiun klarifikasi akan dialirkan ke fat-fit. PKS Rambutan memiliki enam kolam penampung sludge dari stasiun klarifikasi dan satu bak penampung minyak hasil endapan dalam kolam penampung sludge. Fat-fit berfungsi sebagai bak penampung limbah sementara dan tempat pengendapan sludge. Untuk memudahkan proses pengendapan, ditambahkan air panas dengan suhu 90-95oC.

2.5.3.6. Stasiun Pengolahan Biji (Kernel Plant)

Pengolahan biji bertujuan untuk memperoleh inti sawit yang sesuai dengan kadar mutu produk yang dihasilkan. Adapun tahapan-tahapan dalam pengolahan biji adalah sebagai berikut :

Fungsi dari cake creaker conveyor adalah untuk membawa dan memecahkan gumpalan cake dari stasiun press ke depericarper. CBC merupakan konveyor berbentuk uliran terbuka untuk menghantarkan ampas kempa ke alat pemolis biji (polishing drum), sambil bongkahan ampasnya dipecah-pecah dan dikeringkan sepanjang uliran. Uliran berputar digerakkan oleh elektromotor. Pemecah ampas dilakukan sambil memberikan pemanasan dengan menggunakan uap yang dimasukkan, sehingga temperatur mencapai 70oC b. Depericarper

Fungsi dari depericarper adalah untuk memisahkan fiber dengan nut dan membawa fiber menuju boiler untuk dijadikan bahan bakar.

c. Nut Polishing Drum

Fungsi dari Nut polishing drum adalah :

1. Membersihkan biji dari serabut-serabut yang masih merekat. 2. Membawa nut dari depericarper ke nut transport.

3. Memisahkan nut dari sampah.

Nut yang keluar dari nut polishing drum dibawa ke nut silo menggunakan nut elevator.

d. Nut Silo

Fungsi dari nut silo adalah sebagai tempat penyimpanan sementara nut sebelum diolah selanjutnya. Nut silo dilengkapi dengan 3 unit pemanas yang disusun bertingkat dan dilengkapi dengan shacking grac (pengguncang) untuk mengeluatkan biji kering.

Fungsi dari ripple mill adalah memecah nut dengan sistem pemulas, sehingga biji terpecah menjadi cangkang dan inti yang kemudian menuju LTDS. Ripple mill memecah biji dengan gaya sentrifugal. Biji yang masuk akan terdampar ke dinding, sehingga biji terpecah dan cangkang terlepas dari inti.

f. Kernel Grading Drum

Fungsi kernel grading drum adalah menyaring nut utuh dan nut pecah yang berukuran besar yang dapat terikut ke produksi untuk diproses ulang dan mengurangi beban peralatan pada proses selanjutnya. Kernel grading drum dapat ditempatkan stelah ripple mill atau setelah LTDS.

g. Light Tenera Dust Separation (LTDS)

Fungsi LTDS adalah memisahkan cangkang, inti utuh dan inti pecah dan membawa cangkang untuk bahan bakar boiler.

h. Hydrocyclone

Fungsi hydrocyclone adalah mengutip kembali inti yang terikut dengan cangkang, mengurangi loses inti pada cangkang dan kadar kotoran menurut berat jenisnya, yang kemudian akan menuju ke penyimpanan inti (kernel silo). i. Kernel Silo

Fungsi kernel silo adalah mengurangi kadar air yang terkandung dalam inti produksi. Penurunan kadar air pada inti bertujuan untuk menghindari penjamuran pada saat penyimpanan. Penurunan inti harus benar-benar diawasi dengan cermat dan jangan sampai lengah.

Fungsi kernel storage adalah sebagai tempat penyimpanan inti sementara yang akan menuju gedung inti yang akan dikirim kepada pelanggan menggunakan truk.

k. Pengeringan Inti Sawit

Air merupakan media untuk proses reaksi biokimia seperti pembentukan asam lemak bebas, pemecahan protein dan hidrolisa karbohidrat yang cukup banyak terkandung terutama dalam inti sawit yang dihasilkan dengan pemisah secara basah alat pengeringan inti yang dipakai adalah tipe rectangulair. Alat ini mengeringkan inti dengan udara panas, yaitu mengalirkan udara melalui heater yang terdiri dari spiral berisi uap panas dengan suhu 1300C (heater atas), 850C (heater sedang), dan 600C (heater bawah). Udara panas dihembuskan dan keluar dari lubang yang sudah ada, sehingga pengeringan inti setiap lapisan dapat terjadi dengan baik.

2.5.4. Mesin, Peralatan dan Utilitas 2.5.4.1. Mesin Produksi

Mesin produksi adalah semua peralatan yang memerlukan penggerak, yang digunakan dalam proses produksi. Uraian jenis mesin dan spesifikasi mesin yang digunakan PKS Rambutan dapat dilihat pada Lampiran 2.

2.5.4.2. Peralatan

Uraian mengenai peralatan dan spesifikasi yang digunakan PKS Rambutan dalam kegiatan produksi dapat dilihat pada tabel 2.5.

Tabel 2.5. Spesifikasi Peralatan PKS Rambutan

No Nama Mesin Jumlah Kapasitas

1 Jembatan Timbang 2 Unit @50 Ton

2 Loading Ramp 2 Unit @324 Ton

3 Rail Track - 1.062 m

4 Lori 80 Unit @ 2,5 Ton

5 Sterilizer 3 Unit @ 22,5 Ton (9 lori)

6 Sand Trap Tank 2 Unit @ 5,89 m3

7 Crude Oil Tank 1 Unit 8,61 m3

8 VCT 2 Unit 90 m3

9 Oil Tank 2 Unit @ 19,18 m3

10 Sludge Tank 2 Unit @ 19,18 m3

11 Oil Ex-Decanter Tank 1 Unit 4,5 m3

12 Drain Sludge Tank 1 Unit 7 m3

13 Hot Water Tank 2 Unit 3,2 m3

14 Oil Storage Tank 3 Unit @ 2000 Ton

15 Nut Silo 2 Unit @ 15 Ton

16 Kernel Silo 3 Unit @ 15 Ton

17 Pengolahan Limbah 1 Unit -

2.5.4.3. Utilitas

Utilitas merupakan sarana pendukung yang harus dipenuhi dalam proses produksi, setiap perusahaan mempunyai peralatan baik itu yang langsung berhubungan dengan proses produksi maupun peralatan penunjang lainnya. Untuk menghasilkan produk setengah jadi ataupun produk jadi, untuk itu utilitas harus dijaga keberadannya untuk mengoptimalkan kerja.

Utilitas yang terdapat pada pabrik PTPN III PKS Rambutan adalah : 1. Bengkel

Bengkel yang dimaksud adalah tempat melakukan kegiatan perbaikan mesin dan peralatan-peralatan

2. Boiler

Fungsinya untuk memanaskan air dimana uap airnya akan dialirkan ke mesin sterilizer, station clarification, threeser dan mesin-mesin lain yang membutuhkan dalam proses produksi. Jumlahnya 2 unit.

3. Generator Setting (Genset)

Berfungsi sebagai pembangkit tenaga listrik, selain dari PLN. 4. Water Treatment (Stasiun Penjernihan Air)

Water treatment adalah pengolahan air di luar ketel yang berfungsi untuk : a. Menghilangkan unsur garam dalam air

b. Mengendapkan kotoran dalam air c. Pengaturan pH air

d. Menghilangkan gas yang bersifat korosi

e. Menjernihkan air untuk dialirkan ke pabrik dengan cara penangkapan zat padat yang harus dibersihkan dengan sedimentasi bak dan sortasi

5. Stasiun Pembangkit Tenaga Listrik (Power Plant)

Berfungsi untuk menghidupkan mesin dan peralatan pada proses pengolahan, penerangan pabrik dan penerangan di perumahan karyawan.

2.5.5. Safety and Fire Protection

Dalam usaha menjaga kemungkinan kejadian-kejadian yang menghambat proses produksi dan mengganggu keamanan bagi pekerja maka PTPN III PKS Rambutan sudah mengantisipasi dan menyediakan peralatan pelindung dalam bekerja berupa sarung tangan dan helm yang digunakan pada lantai produksi, serta kaca mata las yang digunakan pada bagian bengkel. PTPN III PKS Rambutan dalam penerapan penggunaan perlengkapan keamanan diri ini belum mempunyai peraturan khusus untuk kewajiban penggunaan alat keamanan diri pada saat bekerja, sehingga masih banyak pekerja yang tidak memakai alat keamanan diri pada saat sedang bekerja.

2.5.6. Waste Treatment

Pengolahan limbah pada pabrik terdiri dari dua proses, yaitu : 1. Proses Pengolahan Limbah Padat

Limbah padat yang berasal dari proses perontokkan buah dari tandannya menghasilkan limbah berupa tamdan kosong, dimana dari pembakaran tandan kosong ampas dan cangkang akan menghasilkan abu. Cangkang mengandung kalori yang tinggi, oleh karena itu sebagian cangkang digunakan untuk bahan bakar bolier dan sebagian lagi dimanfaatkan untuk pengeras jalan. Ampas juga mengandung kalori yang cukup tinggi. Abu yang dihasilkan dikumpulkan ditempat penampungan tandan kosong, kemudian diangkut dengan truk ke kebun dan dapat digunakan untuk pupuk.

Limbah cair minyak sawit terdiri dari komponen-komponen antara lain karbohidrat, protein, minyak dan lemak. Dimana komponen-komponen tersebut didegradasi oleh bakteri sehingga terbentuklah metana dan CO2 yang

cepat menguap. Limbah cair diolah dengan cara pengolahan atau pemurnian air industri pada Water Purifying Facilities. Setelah diolah dan dimurnikan air ini kemudian digunakan kembali untuk keperluan industri, maupun untuk keperluan komsumsi.