BAB II

GAMBARAN UMUM PERUSAHAAN

2.1 Sejarah Perusahaan

PT. Perkebunan Nusantara II (PTPN II) termasuk salah satu perusahaan Badan Usaha Milik Negara (BUMN). Pada awalnya perusahaan ini dikuasai oleh satu maskapai milik negara Belanda yang ruang lingkup usahanya terbatas pada sektor perkebunan, yaitu perusahaan Veringe Deli My (VDM). VDM ini terkenal dalam mengusahakan Belanda kepada bangsa Indonesia, perusahaan ini berganti nama menjadi NV Deli maskapai (MOAT CHAPPY) yang berkantor pusat di Medan. Lalu, perusahaan ini diambil alih oleh pemerintah Indonesia sesuai dengan Peraturan Pemerintah dan diganti namanya menjadi Perusahaan Perkebunan Negara Tembakau Deli (PPN TD-I).

Pada tahun 1968 nama perusahaan ini diubah menjadi Perusahaan Perkebunan Negara (PPN-II) berdasarkan instruksi Presiden. PPN–II merupakan gabungan dari PPN TD-I dengan beberapa kebun TD-II dan TD-III. Pada tanggal 1 April 1974 terjadi peralihan dari PPN-II kepada PTP IX sekaligus diadakan keorganisasian berdasarkan dari tingkat direktur, staf dan karyawan.

Karena produksi tembakaunya sangat rendah akibat tingginya derajat penyakit layu yang dapat menimbulakan kerugian yang besar, maka untuk Pagar Merbau dan Kwala Namu dialihkan menjadi tanaman kelapa sawit berdasarkan SK No.393/KPTS/UM/1970 tanggal 6 agustus 1970.

Pabrik PKS Pagar Merbau ini direncanakan berdiri tahun 1974 oleh direksi PTP IX. Pembangunan pabrik dimulai dengan kapasitas 30 Ton TBS/jam yang semula direncanakan 50 Ton TBS/jam pada tahun 1975. Akhir November 1976 pembangunan pabrik selesai dilakukan. Sebagai langkah awal, dilakukan

trial run, pemanasan perlahan – lahan, individual tes dan pembersihan. Awal

Januari 1977 pabrik mulai beroperasi secara berangsur-angsur. Pada awal Februari 1977 pabrik mencapai kapasitas penuh (30 ton TBS/jam) dan dilanjutkan dengan

commisioning pada akhir Februari 1977.

Bapak Presiden Republik Indonesia, Soeharto meresmikan secara simbolis Pabrik Kelapa Sawit Pagar Merbau pada tanggal 4 April 1977 dengan penandatanganan prasasti di perkebunan Adolina PTPN IV. Pembangunan second

line (instalasi kedua) secara bertahap dimulai tahun 1983 dalam usaha pabrik ini

meningkatkan kapasitas pabrik dari 30 ton TBS/jam menjadi 50 ton TBS/jam. Pembangunan second line ini selesai tahun 1985.

PKS Pagar Merbau pada awalnya dikelola oleh PTP IX yang kemudian menjadi PTP Nusantara II (Persero) yang dipimpin oleh seorang Administratur. Pada perkembangan selanjutnya dilakukan pemisahan antara kebun dan pabrik. Sesuai SKPTS Direksi PTP Nusantara II No.II/KPTS/R.3/1999, kebun dipimpin oleh Administratur dan pabrik dipimpin oleh seorang Manager pabrik. Meskipun antara pabrik dengan kebun telah terjadi pemisahan, namun keduanya saling mendukung karena pengadaan persediaan bahan baku untuk diolah setiap harinya sebagian besar berasal dari kebun sendiri.

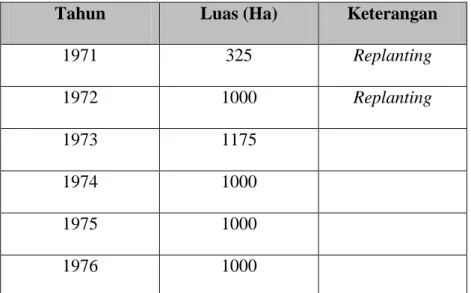

Adapun realisasi usaha dimulai dengan penanaman kelapa sawit seperti yang ditunjukkan pada Tabel 2.1.

Tabel 2.1 Luas Lahan yang di Tanam Kelapa Sawit Oleh PTPN II Kebun Pagar Merbau dari Tahun 1971 - 1976

Tahun Luas (Ha) Keterangan

1971 325 Replanting 1972 1000 Replanting 1973 1175 1974 1000 1975 1000 1976 1000

Sumber: PTPN II Pagar Merbau

2.2 Ruang Lingkup Bidang Usaha

PKS Pagar Merbau bergerak dalam bidang pengolahan Tandan Buah Sawit (TBS) menjadi minyak kelapa sawit. Adanya peningkatan permintaan akan produksi bahan mentah berupa minyak mentah kelapa sawit telah membuka peluang usaha untuk pengembangan industri hilir.

Untuk pemasaran produk, PKS Pagar Merbau memasarkan produknya dengan cara melakukan penjualan secara partai besar. Penjualan secara partai besar ini dilakukan oleh kantor pemasaran bersama yang bekerja sama dengan pusat pelelangan CPO Nasional di Jakarta.

2.3 Lokasi Perusahaan

Lokasi pabrik kelapa sawit Pagar Merbau terletak diantara kota Lubuk Pakam dan desa Galang. Lokasi pabrik ini dari kota Lubuk Pakam berjarak sekitar 4 km menuju desa Pagar Merbau III Kecamatan Lubuk Pakam Kabupataen Deli Serdang. Jarak tempuh dari kota Medan untuk mencapai pabrik ini adalah sekitar 19 km.

2.4 Daerah Pemasaran

Hasil – hasil produksi seluruh PTPN yang bernaung dalam koordinator wilayah I, pemasarannya dikelola oleh kantor pemasaran bersama (KPB). Daerah pemasaran hasil produksi perkebunan yang dikelola oleh KPB dapat dibagi dua, yaitu daerah pemasaran dalam negeri dan daerah pemasaran luar negeri.

Khusus untuk pemasaran dalam negeri, kegiatannya dilaksanakan oleh KPB kepada penyalur yang telah ditetapkan berdasarkan Surat Keputusan Menteri Perdagangan. Jadi, pemasaran CPO dari PKS Pagar Merbau dikelola oleh Kantor Pemasaran Bersama (KPB).

PKS Pagar Merbau berada dibawah naungan PTPN II yang berpusat di tanjung morawa. Jadi semua hasil pengolahan dari pabrik ini yang akan dikirim ke KPB harus melalui perintah dari Kantor Direksi (Kandir). Pelanggan yang akan membeli CPO dan inti sawit berurusan dengan Kantor Direksi (Kandir) Tanjung Morawa dan nantinya pihak Kandir yang akan memerintahkan kepada PKS Pagar Merbau untuk mengeluarkan produksinya sebanyak yang dibutuhkan pelanggan.

2.5 Proses Produksi

Adapun tujuan dari proses pengolahan Tandan Buah Sawit (TBS) di PTPN II PKS Pagar Merbau adalah untuk memperoleh minyak sawit mentah dan inti yang berkualitas. Proses pengolahan yang terjadi di pabrik ini akan menghasilkan dua jenis produk, yaitu:

1. Crude Palm Oil / CPO (minyak sawit), yang berasal dari hasil pengolahan daging buah.

2. Palm Karnel / PK (inti sawit), yaitu inti yang dihasilkan dari pengolahan biji (Nut).

Ampas, cangkang, dan tandan kosong adalah merupakan hasil sampingan dari proses pengolahan sawit ini. Tandan kosong dijual kepada pabrik ketiga yang membutuhkannya untuk diolah menjadi pupuk. Sedangkan ampas dan cangkang dipergunakan sebagai bahan bakar boiler.

2.5.1 Standar Mutu Bahan / Produk

Cara memanen buah sangat mempengaruhi jumlah dan mutu minyak yang dihasilkan. Standar mutu dari produk yang dihasilkan di pabrik ini diukur berdasarkan spesifikasi standar mutu internasional, yang meliputi Asam Lemak Bebas (ALB), air, dan kotoran.

Saat ini, mutu minyak sawit yang baik untuk dipasarkan adalah jika kadar ALB dibawah 3,5% dan 2% untuk inti sawit. Hasil panen yang tepat akan menghasilkan kandungan minyak maksimal dan kadar ALB yang rendah. Adapun standar mutu dari PKS Kebun Pagar Merbau adalah sebagai berikut:

1. Minyak sawit mentah atau crude palm oil (CPO)

a. Kadar asam lemak bebas (ALB) : maksimum 3,50%

b. Kadar air : maksimum 0,15%

c. Kadar kotoran : maksimum 0,02%

d. ALB buah rebus : maksimum 3,10%

e. Kenaikan ALB dalam pabrik : maksimum 0,40% 2. Inti sawit atau palm kernel (PK)

a. Kadar asam lemak bebas (ALB) : maksimum 2,00%

b. Kadar air : maksimum 7,00%

c. Kadar kotoran : maksimum 6,00%

d. Inti pecah : maksimum 12,0%

e. Inti berubah warna : maksimum 40,0% f. Kadar minyak dalam inti : maksimum 46,0%

Adanya proses hidrolisa trigliserida dari lemak dengan adanya enzim

lipase pada kondisi yang sama adalah merupakan penyebab terbentuknya ALB

dalam buah sawit. Reaksi kimianya adalah sebagai berikut: CH - O - C - OR1 CH - O - C - OR2 CH - O - C - OR3 + 3 H20 R1COOH + CH2O R1COOH + CH2O R1COOH + CH2O

Trigliserida + Air Glyserol + ALB

2.5.2 Bahan yang Digunakan 2.5.2.1 Bahan Baku

Buah sawit adalah bahan baku yang digunakan dipabrik kelapa sawit Pagar Merbau. Buah sawit ini berasal dari kebun PTPN II Pagar Merbau. Kelapa sawit terdiri dari beberapa varietas berdasarkan karakteristiknya, antara lain: 1. Dura

Dura adalah jenis varietas kelapa sawit yang mempunyai buah agak bulat dengan karakteristik lainnya adalah:

a. Tebal daging buah (pericarp) : 2-6 mm

b. Tebal cangkang : 2-5 mm

c. Persen pericarp terhadap buah : 50 – 70% d. Tebal cangkang terhadap buah : 30% e. Persen inti terhadap buah : 8 – 10% 2. Pesifera

Pesifera adalah jenis varietas kelapa sawit yang mempunyai buah agak lonjong dengan karakteristik lainnya adalah:

a. Tebal pericarp : Sangat tebal

b. Tebal cangkang : 0 – 0,1mm

c. Persen pericarp terhadap buah : 95 – 100% d. Persen inti terhadap buah : 0 – 5% 3. Tenera

Tenera adalah jenis kelapa sawit yang mempunyai buah agak lonjong dengan karakteristik adalah:

a. Tebal pericarp : 4 – 10 mm b. Tebal pericarp terhadap buah : 70 – 80% c. Persen cangkang terhadap buah : ± 10% d. Persen inti terhadap buah : 8 – 10%

Varietas tenera adalah varietas yang paling banyak di kebun Pagar Merbau. Tenera merupakan hasil persilangan antara dura dengan pesifera. Salah satu cara untuk meningkatkan produksi tandan buah sawit adalah dengan melepaskan serangga penyerbuk kelapa sawit ke seluruh areal kebun.

2.5.2.2 Bahan Penolong

Adapun bahan penolong yang digunakan dipabrik ini antara lain: a. Air

Penggunaan air pada pabrik kelapa sawit yang tinggi menyebabkan dalam hal pemilihan lokasi pembangunan pabrik kelapa sawit selalu dicari yang potensi airnya cukup memadai. Penggunaan air pada pabrik kelapa sawit kebun Pagar Merbau adalah untuk proses pengolahan sebagai sumber uap dan juga keperluan air panas. Kadar akhir dari air yang diharapkan pada minyak yang dihasilkan adalah sebesar 0,1 – 0,15 %.

b. Uap

Uap memegang peranan penting dalam proses produksi di pabrik kelapa sawit. Uap ini antara lain digunakan untuk:

3. Pemanas sludge untuk memisahkan antara minyak dan limbah.

Uap yang disuplai dari boiler yang digunakan untuk memutar turbin uap adalah 20 ton uap/jam dengan tekanan kerja 19 kg/cm2.

2.5.3 Uraian Proses Produksi

Proses pengolahan Tandan Buah Sawit (TBS) menjadi minyak dan inti sawit dikebun Pagar Merbau secara garis besar dibagi atas 6 tahapan dan stasiun, yaitu: stasiun penerimaan buah, stasiun perebusan, stasiun pembantingan, stasiun pengepresan, stasiun pengolahan biji dan stasiun pemurnian minyak. Pada Gambar 2.1 dapat dilihat block diagram dari proses produksi dari minyak sawit mentah/crude palm oil (CPO) dan inti sawit/palm kernel (PK).

Ditimbang

Ditampung Sementara

Disortir

Direbus (sterilizing)

Dipisahkan berondolan sawit dari tandan

Minyak Kasar (Crude Oil)

Minyak dipanaskan untuk mengendapkan

air dan kotoran

Minyak dipisahkan berdasarkan berat jenis

Minyak diuapkan

Dipompa

Disimpan di

Storage Tank

Pasir dan minyak kasar dipisahkan

Diayak dan disaring

Ditampung di

Crude Oil Tank

Dipanaskan dengan sistem injeksi

Kotoran diayak dan disaring

Sludge dipisahkan dari

pasir

Larutan minyak kasar dipisahkan dengan

pemanasan Minyak Kasar (Crude Oil)

Sludge

Air dan kotoran dibuang (blow down) Air dan kotoran

dibuang (blow down)

Sludge dipisahkan dari

lumpur dan kotoran

Hasil buangan diendapkan dan

dipanaskan

Minyak di bagian atas

Tandan Buah Segar (TBS)

Dikempa (press)

Tandan kosong dijadikan bahan baku

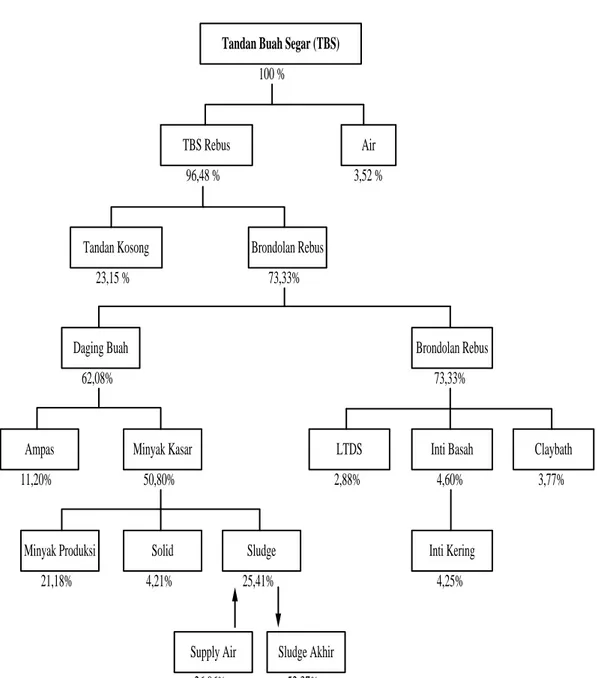

Adapun Material Balance pabrik PKS Kebun Pagar Merbau dapat dilihat pada Gambar 2.2 di bawah ini.

Tandan Buah Segar (TBS)

TBS Rebus Air 100 %

96,48 % 3,52 %

Tandan Kosong Brondolan Rebus 23,15 % 73,33% Daging Buah 62,08% Brondolan Rebus 73,33% Minyak Kasar 50,80% Ampas 11,20% Solid 4,21% Sludge 25,41% Minyak Produksi 21,18% Supply Air 26,96% Sludge Akhir 52,37% Inti Basah 4,60% Claybath 3,77% LTDS 2,88% Inti Kering 4,25%

Gambar 2.2 Material Balance dari Produksi Minyak Sawit dan Inti Sawit

2.5.3.1 Stasiun Penerimaan Buah (Fruit Reception Station)

Hasil panen TBS dari tiap afdeling diangkut ke pabrik dengan menggunakan truk. Lalu dilakukan penimbangan buah untuk mengetahui jumlah

TBS yang masuk. Penimbangan dilakukan dengan menggunakan jembatan timbang. Berat bersih TBS yang masuk didapat dengan menghitung selisih antara berat truk beserta isinya dengan berat truk dalam keadaan kosong.

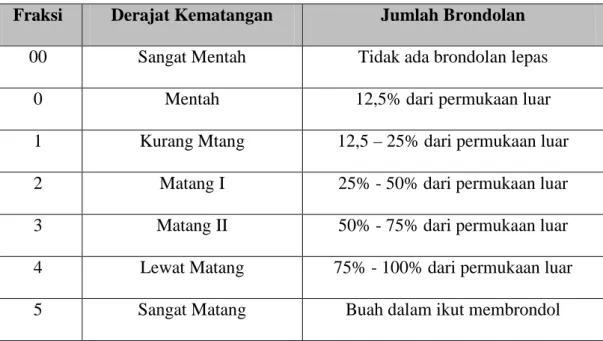

Kemudian TBS dibawa ke loading ramp atau bagian penimbunan buah. Sebelumnya, buah disortasi untuk mengetahui mutu buah yang akan diolah yang didasarkan pada jumlah buah yang memberondol yang sampai di loading ramp yang dinyatakan sebagai fraksi. Fraksi adalah merupakan derajat kematangan TBS yang diterima di pabrik seperti yang ditunjukkan pada Tabel 2.2.

Tabel 2.2 Derajat Kematangan Tandan Buah Sawit (Fraksi TBS) Fraksi Derajat Kematangan Jumlah Brondolan

00 Sangat Mentah Tidak ada brondolan lepas

0 Mentah 12,5% dari permukaan luar

1 Kurang Mtang 12,5 – 25% dari permukaan luar

2 Matang I 25% - 50% dari permukaan luar

3 Matang II 50% - 75% dari permukaan luar

4 Lewat Matang 75% - 100% dari permukaan luar

5 Sangat Matang Buah dalam ikut membrondol

Sumber: PTPN II PKS Kebun Pagar Merbau

Selesai disortasi, buah kemudian dimasukkan kedalam loading ramp dengan tujuan untuk memudahakan masuknya buah kedalam lori atau basket. Lantai loading ramp dibuat dari plat baja dengan kemiringan 270 dengan mempunyai 22 pintu. Pintu dari setiap ruangan dibuka secara mekanis dengan

Adapun cara kerja pengisian lori adalah:

a. Lori yang digunakan untuk mengangkut dan tempat perebusan buah sawit ditarik dan diposisikan didepan pintu loading ramp. Satu unit lori berkapasitas sekitar 2,5 ton TBS.

b. Pintu loading ramp dibuka satu persatu dan TBS masuk ke dalam lori. c. Lori yang sudah penuh ditarik dengan capstand ke stasiun perebusan.

2.5.3.2 Stasiun Perebusan (Sterilizing Station)

Lori yang didalamnya terdapat TBS kemudian ditarik dengan menggunakan capstand ke transfer carriage dan selanjutnya dimasukkan ke dalam sterilizer. Sterilizer adalah bejana uap tekan yang digunakan untuk merebus buah. Pada PKS Pagar Merbau, terdapat 4 unit sterilizer dan yang masih berfungsi hanya 3 unit. Kapasitas tiap sterilizer adalah 10 lori dengan tekanan 2,5 – 3,0kg/cm3 dan temperatur sebesar 125 - 1300

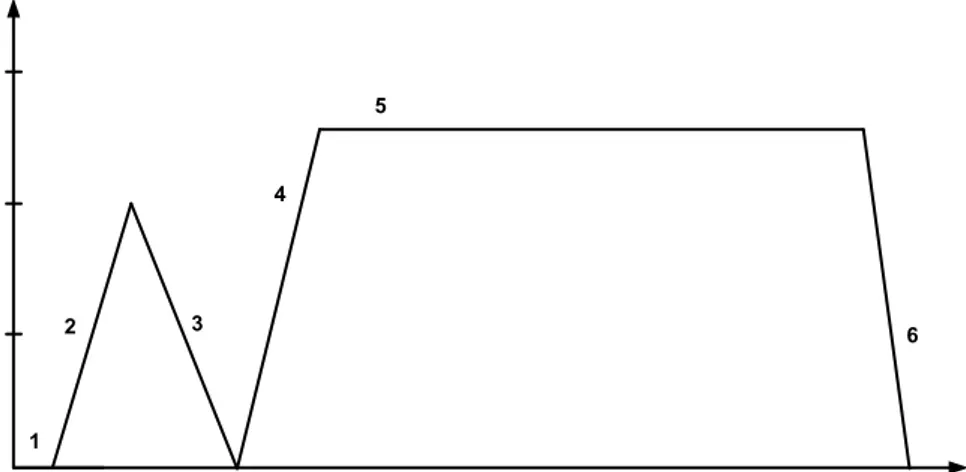

Pada PKS Pagar Merbau, sistem perebusan yang digunakan adalah perebusan dengan sistem 2 puncak (double peak sterilization). Jumlah puncak dalam proses perebusan ditunjukkan dari jumlah pembukaan atau penutupan dari

steam inlet.

C. Proses perebusan berlangsung sekitar 90 – 100 menit.

Grafik perebusan dengan menggunakan sistem dua puncak adalah seperti pada Gambar 2.3 berikut.

10 0 20 30 40 50 60 70 80 90 1,0 2,0 2,5 Waktu Perebusan (menit) Tekanan Perebusan (Kg/cm2 ) 95 5 1 2 3 4 5 6

Gambar 2.3 Sistem Perebusan Dua Puncak

Keterangan gambar:

1. Buang udara : 5 menit

2. Menaikkan tekanan sampai 2 kg/cm2

3. Buang steam : 10 menit

: 10 menit

4. Menaikkan tekanan sampai 2,6 – 3 kg/cm2 5. Merebus pada tekanan 2,6 – 3 kg/cm

: 10 menit

2

6. Buang steam : 5 menit

: 60 menit

Adapun tujuan dari perebusan ini adalah untuk:

a. Merusak enzim lipase yang menstimulir pembentukan ALB. b. Menguraikan kadar air dalam buah.

c. Mengkoagulasikan (mengendapkan) protein sehingga memudahkan pemisahaan minyak.

osmotis yang membantu memecahakan dinding sel sehingga minnyak tersebut dapat keluar.

e. Memperlunak daging buah sehingga memudahkan proses pemerasan f. Mempermudah pelepasan buah dari tandan dan inti dari cangkang

Beberapa hal yang perlu diperhatikan dalam perebusan adalah: a. Tekanan uap dan lamanya perebusan

b. Pembuangan udara dan air kondensat, udara yang ada dalam rebusan harus dikeluarkan karena menurunkan tekanan (panas tidak sempurna). Cara pengeluaran ini disebut dearasi dengan cara membuka penuh kran kondensat 5 – 10 menit.

2.5.3.3 Stasiun Pembantingan (Thressing Station)

Setelah mengalami proses perebusan, selanjutnya lori dalam sterilizer dikeluarkan dan ditarik dengan capstand menuju stasiun pembantingan. Stasiun pembantingan adalah stasiun pemisahan brondolan dengan tandan buah. Di PKS Pagar Merbau terdapat 2 line stasiun bantingan, yang setiap line terdiri dari: a. Hosting Crane

Hosting crane merupakan alat yang digunakan untuk mengangkat lori yang

berisi buah masak untuk dituangkan isi dari dalam lori tersebut kedalam

hopper, dan menurunkan kembali lori kosong ke nail track.

b. Hopper

Hopper merupakan alat yang digunakan untuk tempat penampungan buah

Pengisian hopper tidak terlalu penuh agar buah tidak terlalu padat dan penurunan ke automatic feeder tidak tersendat.

c. Automatic Feeder

Selanjutnya buah akan dijalankan ke automatic feeder yang akan mengatur pemasukkan buah ke dalam stripper. Kecepatan alat ini diatur sesuai dengan kapasitas stripper.

d. Stripper (Penebahan)

Fungsi alat ini adalah untuk melepaskan dan memisahkan buah dari tandannya. Bentuk alat ini adalah drum yang berputar dengan kecepatan ± 23 – 25 rpm. Dengan bantuan sudu-sudu yang ada di dalam drum, buah terangkat dan jatuh terbanting sehingga buah brondolan lepas dari tandan. Melalui kisi-kisi drum, buah masuk kedalam fruit conveyor under thresser dan tandan kosong terdorong keluar dibawa ke empty bunch conveyor.

Adapun kriteria pengisian yang baik untuk alat penebahan (stripper) ini adalah tidak terlalu penuh. Hal ini bertujuan agar brondolan terlepas sempurna dari tandannya.

e. Empty Bunch Conveyor

Alat ini berupa rantai yang ditambahkan screpper. Fungsi alat ini adalah untuk membawa tandan kosong dari hasil bantingan kedalam truk ataupun ke tempat penumpukan sementara.

f. Fruit Conveyor Under Thresser

g. Friut Elevator

Alat ini menggunkan timba-timba yang terikat pada rantai yang digerakkan oleh elektromotor dan digunakan untuk mengangkut buah masuk atau brondolan masak. Fungsi alat ini adalah untuk mengangkut brondolan-brondolan ke dalam distributing conveyor pada stasiun pengepresan.

2.5.3.4 Stasiun Pengepresan (Pressing Station)

Pada stasiun pengepresan ini terjadi pengambilan minyak awal dari buah dengan cara melumat dan mengempa buah. Stasiun pengepresan ini terdiri dari dua line. Masing-masing line terdiri dari lima alat yaitu:

a. Distributing Conveyor

Fungsi alat ini adalah untuk mendistribusikan buah atau brondolan yang diterima dari timba-timba buah fruit elevator ke masing-masing digester. b. Ketel Adukan (Digester)

Alat ini merupakan bejana silinder berdiri vertikal yang didalamnya terdapat pisau-pisau pengaduk (stirring arms) sebanyak 6 tingkat yang terikat pada poros dan digerakkan oleh motor listrik. Alat ini digunakan untuk melumatkan brondolan sehingga daging buah terpisah dari biji. Pisau bagian bawah samping sebagai pengaduk juga dapat berfungsi sebagai pendorong

cake keluar menuju talang dan press cake. Dalam digester diperlukan

temperatur 90 – 1100

Beberapa hal yang perlu diperhatikan dalam digester.

C untuk mempermudah proses pelumatan.

2. Pipa minyak keluar dari bottom bearing harus tetap bersih agar minyak tetap lancar mengalir ke oil gutter.

3. Kebocoran minyak dihindari.

4. Frekuensi pengadukan yang tidak terlalu tingg sehingga minyak tidak banyak tergenang.

5. Perawatan terhadap keran-keran dan pisau-pisau digester. c. Pengempa atau Press

Alat ini terdiri dari sebuah silinder (press cylinder) yang berlubang dan didalamnya dipasang dua buah ulir atau screw yang berputar berlawanan arah. Pengempaan bertujuan untuk memisahkan minyak kasar (crude oil) dari daging buah (pericarp) yang berasal dari digester.

Dua buah konus yang berada pada bagian ujung press mengatur tekanan pengepresan, kedua konus ini dapat bergerak maju mundur secara hidrolik. Adanya massa yang keluar dari digester melalui talang, masuk kedalam press silinder dan mengisi worm. Volume setiap space worm berbeda. Semakin mengarah ke ujung, as screw dengan volume semakin kecil sehingga cake tertekan dan minyak terperas. Cake akan keluar dari bagian muka atau sela-sela cone yang ditampung di cake breaker conveyor. Minyak kasar akan terpisah dan keluar melalui lubang-lubang press silinder yang selanjutnya ditampung pada talang minyak (oil gutter) yang akan dilanjutkan ke vibro

d. Cake Breaker Conveyor

Alat ini berfungsi untuk mengaduk-aduk ampas dari pressan dengan cara berputar sambil mendorong ampas ke ujung talang untuk memisahkan biji dan serabut di pisah biji. Alat ini berua talang yang berisi pedal-pedal diikat pada poros. Di dalam talang dilakukan pemanasan dengan menggunakan uap (steam) sehingga gumpalan ampas akan menjadi kering dan mudah terurai. Selain untuk pengeringan, pemanasan yang dilakukan pada alat ini juga berfungsi untuk memudahkan pemisahan inti dengan cangkang. Biji akan dibawa ke stasiun pengolahan biji (kernel plant) sedangkan serabut dipergunakan untuk bahan bakar boiler.

e. Pemisah Ampas dan Biji (Depericarper)

Fungsi alat ini adalah untuk memisahkan ampas dan biji dan untuk memisahakan biji dari sisa-sisa serabut yang masih melekat. Alat ini terdiri dari kolom pemisah (separating coloum) dan polishing drum. Ampas dan biji dari cake breaker conveyor masuk ke dalam kolom pemisah. Sistem pemisahan terjadi karena hampa udara di dalam kolom pemisah yang disebabkan oleh isapan blower.

2.5.3.5 Stasiun Pengolahan Biji/Inti Sawit (Kernel Plant Station)

Pada stasiun inti sawit, biji diolah untuk diperam, dipecahkan dan dipisahkan antara inti dan cangkang. Inti yang diperoleh selanjutnya dikeringkan dalam kernel silo untuk dikirim dan cangkang digunakan sebagai bahan bakar pada boiler. Adapun rangkaian peralatan yang terdapat dalam stasiun ini adalah:

a. Nut Elevator

Nut elevator digunakan untuk mengangkut biji yang berasal dari pemisah biji

dan ampas ke silo biji dan dari silo biji ke pemecah biji. Alat ini terdiri dari timba-timba yang diikatkan pada rantai dan digerakkan oleh elektromotor dan berputar tegak.

b. Nut Silo

Nut silo berfungsi untuk memeram biji dengan tujuan menguurangi kadar air

yang dikandung sehingga akan mudah terlepas dari cangkangnya dengan demikian akan mempermudah proses pemecahan biji dan diperoleh inti yang utuh dalam jumlah yang maksimal. Pada silo ini, kadar air akan berkurang dengan udara panas yang ditiupkan yang dialirkan melalui elemen panas. Suhu bagian atas sebesar 600C, tengah sebesar 500C dan bagian bawah sebesar 400

c. Nut Grading Drum

C. Pemanasan dan pemeraman dilakukan selama 8 – 9 jam sampai kadar air ± 9%.

Nut grading drum digunakan untuk menseleksi/memisahkan biji menurut

besarnya diameter biji agar biji-biji yang masuk ke ripple mill atau cracker diusahakan merata. Alat ini berupa drum yang berlubang-lubang menurut besar yang telah disesuaikan dan berputar dan selanjutnya biji-biji masuk kedalam ripple mill atau cracker. Sampah-sampah halus jatuh pada bagian pangkal drum dan masuk kepenampungan untuk dibuang, sedangkan sampah sampah kasar keluar dari bagian drum.

d. Ripple Mill

Ripple mill berfungsi untuk memecahkan biji sehingga inti terlepas dari

cangkang. Ripple mill terdiri dari dua bagian yaitu: 1. Rotating Rotor

Rotating rotor terdiri dari 30 batang rotor (ripple bar) yang terbuat dari high carbon steel. Dimana. 15 batang dipasang dibagian luar dan 15

batang lagi dibagian luar. 2. Stationary Plate (Ripple Pad)

Merupakan plate bergerigi tajam dan terbuuat dari high carbon steel. Alat ini dapat memecahkan biji melalui pemeraman dalam nut silo dengan proses perebusan yang dilaksanakan dengan baik.

e. Light Tenera Dust Separator (LTDS)

Campuran dari pecahan yang terdiri dari inti, serat dan cangkang diantarkan melalui timba masuk kedalam LTDS. Pada saai ini, inti dan cangkang dipisahkan. Prinsip pemisahannya adalah berdasarkan berat jenis dan gaya gravitasi melalui kolom pemisah vertikal. Dimana abu, cangkang halus dan serat halus yang lebih ringan akan terhisap dan masuk kedalam silikon penampung abu (dust cyclone), kemudian mengantarkannya ke boiler. Inti bulat yang lebih berat akan jatuh menuju silo inti, sedangkan campuran pecahan berupa inti pecah dan cangkang akan diproses lanjut dengan clay

f. Clay Bath

Dalam clay bath terdapat pompa, dimana material yang telah bercampur dengan air dan koalin dipompa ke cyclone. Karena perbedaan berat jenis, inti akan keluar dari atas permukaan cyclone dan cangkang keluar dari bagian bawah yang kemudian masing-masing fraksi akan mengalami pengolahan lebih lanjut yaitu cangkang diantarkan ke boiler dan inti akan masuk ke silo inti untuk dikeringkan.

g. Silo Inti

Silo inti berfungsi sebagai tempat untuk mengeringkan inti yang masih

mengandung air sebesar 15 – 25%. Bentuk maupun cara kerja silo inti sama seperti pada silo biji, hanya pada silo inti yang dikeringkan adalah intinya. Pengeringan juga dilakukan dengan menggunakan blower pemanas. Kadar inti yang disyaratkan adalah 6 – 7%. Proses pengeringan dalam silo ini ± 7 jam dengan pemberian panas yang kontinu. Pemanasan dilakukan dengan menghembuskan udara panas kedalam silo. Udara yang masuk ke bagian atas, tengah dan bawah silo dengan temperatur masing-masing adalah 600C - 700C pada bagian atas, 500C - 600C pada bagian tengah dan 400C - 500C pada bagian bawah. Setelah dirasakan cukup kering dan kadar air yang telah memenuhi syarat, inti dalam silo diturunkan untuk dikirim ke kernel bin (buckling).

2.5.3.6 Stasiun Pemurnian Minyak (Clarification Station)

Minyak kasar (crude oil) hasil keluaran dari mesin screw press kemudian diteruskan ke stasiun klarifikasi/pemurnian untuk dijadikan sebagai minyak sawit mentah atau crude palm oil (CPO). Stasiun klarifikasi terdiri atas proses permurnian minyak dan proses pengambilan minyak dari sludge oil.

Adapun perlatan yang terdapat pada stasiun ini adalah: a. Talang Minyak (Oil Gutter)

Minyak hasil pengempaan screw press dialirkan ke talang minyak (oil

gutter). Talang minyak ini dipasang dibawah screw press dan dialirkan oleh

air panas ke vibro. Air untuk mengalirkan minyak kasar ini harus benar-benar panas dan cukup agar pemisahan minyak cepat terjadi.

b. Ayakan Getar (Vibro Separator)

Alat ini berfungsi untuk memisahkan/menyaring kotoran-kotoran berupa serat-serat atau kotoran lainnya dari minyak kasar. Vibro separator ini menggunakan 2 buah saringan kawat dengan ukuran saringan atas 20 mesh dan saringan bawah 40 mesh. Benda-benda padat berupa ampas yang disaring pada saringan ini dikembalikan ke timbah buah untuk diproses kembali. Sedangkan cairan minyak dari vibro separator ditampung dalam tangki minyak kasar (crude oil tank). Untuk memudahkan penyaringan, saringan getar tersebut disiram dengan air panas.

c. Pompa Minyak Kasar (Crude Oil Pump)

Minyak kasar yang telah tersaring akan ditampung di crude oil pump. Didalam tangki ini akan dilakukan penambahan panas agar minyak cepat

terpisah dan mengendapkan kotoran-kotoran. Panas yang tersedia dilakukan dengan injeksi uap. Temperatur pada tangki ini diharapkan ± 900

d. Tangki Pemisah (Continuous Tank)

C. Minyak dalam tangki ini dipompakan ke dalam tangki pisah (continuous tank) dengan pompa minyak kasar (crude oil pump).

Merupakan tangki yang berfungsi untuk mengendapkan sludge yang terkandung di dalam crude oil. Untuk mempermudah proses pemisahan, maka temperatur dipertahankan 900C – 950

Tangki pemisah ini terdiri dari 3 ruang yaitu: C.

1. Ruang pertama : untuk penampungan minyak dari pompa minyak kasar dan penambahan panas.

2. Ruang kedua : merupakan ruang pemisah. Minyak yang mempunyai berat jenis kecil mengapung dan dialirkan ke dalam oil

tank, sedangkan sludge yang mempuntai berat jenis lebih besar dari pada

minyak masuk ke dalam ruang ke tiga melalui lubang bawah sekat.

3. Ruang ketiga : ruang penampungan sludge

sebelum dialirkan ke dalam sludge tank. e. Tangki Masakan Minyak (Oil Tank)

Minyak yang berasal dari tangki pemisah pada lapisan atas dialirkan ke oil

tank sedangkan sludge yang masih mengandung minyak 7 – 9% yang berada

pada lapisan bawah dialirkan ke sludge tank. Minyak ditampung pada tangki ini untuk dipanasi lagi sebelum diolah lebih lanjut. Pada tangki ini diusahakan

agar tetap penuh untuk menjaga pemanasan tetap 950C – 1000

f. Sentrifusi Minyak (Oil Purifier)

C. Tangki ini berbentuk silinder, dengan dasar berbentuk kerucut.

Merupakan alat yang berfungsi untuk memurnikan minyak yang berasal dari tangki masakan minyak yang masih mengandung air ± 0,5 – 0,7% dan kotoran 0,1 – 0,3%. Kadar air dalam minyak setelah diproses oil purifier ini diusahakan 0,3 – 0,4% dan kadar kotoran 0,01 – 0,15% dengan temperatur 900C – 950

g. Transfer Tangki C.

Tangki ini merupakan alat yang digunakan untuk menampung minyak dari oil

purifier dan mengatur jumlah minyak yang masuk ke dalam tangki pompa

udara (vacuum dryer) agar merata dan tetap. h. Pengeringan minyak (Vacuum Dryer)

Merupakan alat yang berfungsi untuk memisahkan air dari minyak dengan cara penguapan hampa udara. Hasil yang diharapkan dari proses disini adalah minyak yang berkadar air 0,1 – 0,15% dengan kadar kotoran 0,013 – 0,015%. Alat ini merupakan tabung hampa udara yang mempunyai 3 tingkat steam

injector. Tekanan vacuum dryer berkisar 0,8 – 1 kg/cm2

i. Tangki Timbun (Storage Tank)

. Minyak yang keluar dari vacuum dryer ini langsung dikirim ke tangki timbun (storage tank) sebagai minyak produksi yang siap untuk dipasarkan (CPO).

Tangki ini merupakan alat penampungan minyak produksi CPO sebelum dipasarkan. Minyak dalam tangki ini harus selalu dipanaskan dengan cara

dipasang pipa pemanas dengan uap dan temperatur di dalam storage tank diatur ± 50 – 500

j. Tangki Lumpur (Sludge Tank)

C agar minyak yang terdapat didalamnya tidak membeku dan untuk menghindarkan kenaikan Asam Lemak Bebas (ALB) dan kadar air dalam minyak di tangki.

Merupakan tangki yang digunakan untuk menampung sludge dari hasil pemisahan di tangki pemisah. Sludge yang berada pada tangki lumpur ini masih mengandung minyak 7 – 9%. Dalam tangki ini dipasang pipa steam

injection untuk memanaskan dan mengencerkan sludge. Dengan temperatur

sludge tank ini diusahakan berkisar 900 – 1000 k. Saringan Berputar (Brush Strainer)

C.

Dari sludge tank selanjutnya lumpur (sludge) dialirkan ke brush strainer.

Brush strainer ini berfungsi sebagai alat pemisah serabut-serabut, pasir dan

kotoran-kotoran yang terdapat dalam sludge sebelum diolah di sludge

seperator. Alat ini terdiri dari tabung silinder yang berlubang-lubang halus

dan dipasang sikat-sikat kawat baja sebanyak 5 pasang dan diikatkan pada poros yang berputar.

l. Sand Cyclone

Sludge dari brush strainer diperkirakan masih mengandung pasir sehingga

harus dipompakan lagi ke sand cyclone dimana pasir halus akan terpisah dengan adanya gaya sentrifugal dan di blow down setiap 20 menit sekali. Untuk mengambil minyak yang masih terkandung di sludge, selanjutnya

m. Sludge Seperator

Merupakan alat yang berfungsi untuk memisahkan minyak dari air, sludge dan kotoran. Sludge yang masuk ke alat ini memiliki kadar air ± 80 – 85%, minyak 5 - 10% dan 8 – 12% berupa bahan bukan minyak. Air dan kotoran dibuang keluar dari alat ini sedangkan minyak akan dipompakan kembali ke

continuous tank. Dalam proses ini kadar minyak yang diperoleh pada sludge seperator diharapkan 0,3 – 0,5%.

n. Fat Fit

Fat Fit merupakan bak penampung sludge yang berasal dari buangan minyak

yang keluar dari bocoran-bororan alat pada stasiun klarifikasi yang dialirkan di parit dan dipompakan ke bak ini dan dikumpulkan, yang kemudian sludge dan minyak ini akan dikutip kembali dengan dipompakan sehingga masuk kedalam crude oil tank dan selanjutnya diproses kembali di stasiun klarifikasi.

2.5.4 Mesin dan Peralatan

Dalam proses produksinya, Pabrik Kelapa Sawit (PKS) Kebun Pagar Merbau PT. Perkebunan Nusantara II ini menggunakan mesin-mesin dan juga peralatan-peralatan produksi yang sangat berperan dalam menghasilkan produknya.

Adapun spesifikasi mesin produksi yang ada di PTPN II Kebun Pagar Merbau untuk tiap stasiunnya adalah sebagai berikut:

1. Stasiun Perebusan a. Sterilizer

Fungsi : Merebus buah untuk menonaktifkan enzim lipase yang menyebabkan naiknya asam lemak bebas, memudahkan lepasnya buah dari tandannya, melunakkan daging buah, mengurangi kadar air dan merupakan pengeringan pendahuluan terhadap biji inti sehingga mudah lepas dari cangkangnya. Merek/Tahun : Wang Yuen Clutch / 1999

Tipe : 2100 OXP Kapasitas : 23 – 25 Ton TBS Jumlah : 4 unit Dimensi : 31.675 mm x Ø 2100 mm Temperatur : 125 - 1300 Tekanan : 2,5 – 3 kg/cm C 2. Stasiun Pembantingan 2 a. Hosting Crane

Fungsi : Mengangkat lori berisi buah masak, menuangkan ke automatic feeder dan menurunkan lori kosong ke posisi.

Kapasitas : 5 ton Tinggi angkat : 12.000 mm Daya : 3 HP Fasa : 3 fasa Tegangan : 220/380 V Frekuensi : 50 Hz Cos ϕ : 0,88 Jumlah : 2 unit b. Automatic Feeder

Fungsi : Mengatur pemasukan buah masak ke dalam alat penebah (stripper).

Kapasitas : 30 ton / jam

Dimensi : 2.000 mm x 1.500 mm Power : 4 HP Fasa : 3 fasa Tegangan : 220/380 V Frekuensi : 50 Hz Putaran : 1440 rpm Cos ϕ : 0,8 c. Stipper

Fungsi : Melepaskan atau memisahkan buah dari tandan dengan cara membanting TBS.

Kapasitas : 30 ton/jam Dimensi : 4.000 mm x Ø 2.000 mm Power : 24 HP Fasa : 3 fasa Tegangan : 220/380 V Frekuensi : 50 Hz Putaran : 1.440 rpm Cos ϕ : 0,8 Jumlah : 2 unit 3. Stasiun Press a. Distributing Conveyor

Fungsi : Mendistribusikan buah atau brondolan yang diterima dari timba-timba buah fruit elevator ke masing-masing digester. Merek/Tahun : Lokal / 1982 Kapasitas : 40 ton/jam Dimensi : 8.000 mm x Ø 500 mm Power : 5,4 HP Fasa : 3 fasa Tegangan : 220/380 V Frekuensi : 50 Hz Putaran : 1.420 rpm

Jumlah : 2 unit b. Digester

Fungsi : Melumatkan brondolan sehingga daging buah terpisah dari biji.

Merek/Tahun : UDW/3200-164 Luxemburg / 1975 Kapasitas : 15 ton/jam Temperatur : 90 – 1100 Dimensi : 2.900 mm x Ø 1.200 mm C Power : 30 HP Fasa : 3 fasa Tegangan : 220/380 V Frekuensi : 50 Hz Putaran : 970 rpm Cos ϕ : 0,8 Jumlah : 8 unit c. Pengempa (Presser)

Fungsi : Memisahkan minyak kasar (crude oil) dari daging buah.

Merek : Laju Lp 10 – 15; Universal U – 12; Sari Surya Tahun : 1983; 1997; 2004

Kapasitas : 10 – 15 ton/jam

Dimensi : 450 mm

Fasa : 3 fasa Tegangan : 220/380 V Frekuensi : 50 Hz Putaran : 1.460 rpm Cos ϕ : 0,83 Jumlah : 8 unit

4. Stasiun Pengolahan Biji a. Depericarper

- Polishing Drum

Fungsi : Membersihkan serat-serat yang masih melekat pada biji.

Merek/Tahun : Atmindo / 1975 Kapasitas : 6 ton biji / jam

Dimensi : 7.480 mm x Ø 1.900 mm Power : 4 HP Fasa :3 fasa Tegangan : 220/380 V Frekuensi : 50 Hz Putaran : 930 rpm Cos ϕ : 0,83 Jumlah : 2 unit

Fungsi : Ruang pemisah antara serat dan biji. Merek / Tahun : Germany /1975

Dimensi : 4.000 mm x Ø 2.000 mm Power : 20 HP Fasa : 3 fasa Tegangan : 220/380 V Frekuensi : 50 Hz Putaran : 450 rpm Cos ϕ : 0,84 Jumlah : 1 unit b. Nut Silo

Fungsi : Memanaskan/mengeringkan biji agar mudah dipecah dan diproses selanjutnya dengan Ripple

Mill. Merek : Lokal Kapasitas : 10 ton/jam Temperatur :400C – 600 Dimensi : 3.000 mm x 2.500 mm x 10.000 mm C Power : 20 HP Fasa : 3 fasa Tegangan : 220/380 V Frekuensi : 50 Hz Putaran : 1.445 rpm

Cos ϕ : 0,83

Jumlah : 4 unit

c. Nut Grading Drum

Fungsi : Menseleksi/memisahkan biji menurut besarnya diameter biji agar biji-biji yang masuk ke Repple

Mill.

Merek / Tahun : Atmindo / 1976 Kapasitas : 6 ton/jam Dimensi : 10.190 mm x Ø 1.000 mm Power : 7 HP Fasa : 3 fasa Tegangan : 220/380 V Frekuensi : 50 Hz Putaran : 1.420 rpm Cos ϕ : 0,8 Jumlah : 1 unit d. Ripple Mill

Fungsi : Memecahkan biji sehingga inti terlepas dari cangkang

Merek : Teco Elec dan Mech Kapasitas : 3 ton / jam

Fasa : 3 fasa Tegangan : 220/380 V Frekuensi : 50 Hz Putaran : 1.440 Cos ϕ : 0,83 Jumlah : 6 unit e. Silo Inti

Fungsi : Sebagai tempat untuk mengeringkan inti yang masih mengandung air sebesar 15 – 25%.

Merek/Tahun : Lokal / 1982 Dimensi : 2.000 mm x 2.000 mm x 8.700 mm Temperatur : 40 - 500 Power : 20 HP C Fasa : 3 fasa Tegangan : 220/380 V Frekuensi : 50 Hz Putaran : 1.445 rpm Cos ϕ : 0,83

5. Stasiun Pemurnian Minyak

a. Ayakan Getar (Vibrating Screen)

Fungsi : Memisahkan / menyaring kotoran-kotoran berupa serat-serat atau kotoran lainnya dari minyak kasar. Merek/Tahun : Sweco / 1977 ; Laju / 2004

Kapasitas : 30 – 40 ton/jam Ukuran saringan : 20 – 40 mesh

Power : 3 HP Fasa : 3 fasa Tegangan : 220 / 380 V Frekuensi : 50 Hz Cos ϕ : 0,8 Jumlah : 3 unit

b. Pompa Minyak Kasar (Crude Oil Pump)

Fungsi : Memompa minyak kasar yang telah tersaring. Merek / Tahun : AHC Herstal / 1975

Temperatur tangki : ± 900 Power : 4 HP C Fasa : 3 fasa Tegangan :220/380 V Frekuensi : 50 Hz Putaran : 1.440 rpm Cos ϕ : 0,82 Jumlah : 4 unit

c. Sentrifusi Minyak (Oil Purifier)

Fungsi : Memurnikan minyak yang berasal dari tangki masakan minyak yang masih mengandung air ± 0,5

– 1,7% dan kotoran 0,1 – 0,3% dengan prinsip gaya sentrifugal.

Merek / Tahun : West Lake / 1997 Kapasitas : 6 ton / jam Temperatur : 900C – 950 Power : 15 HP C Fasa : 3 fasa Tegangan : 220/380 V Frekuensi : 50 Hz Putaran : 1.450 rpm Cos ϕ : 0,83 Jumlah : 4 unit

d. Pengeringan Minyak (Vacuum Dryer)

Fungsi : Memisahkan air dari minyak dengan cara penguapan hampa udara.

Merek : Laju Kapasitas : 10 ton/jam Power : 10 HP Fasa : 3 fasa Tegangan : 220/380 V Frekuensi : 50 Hz Putaran : 1.440 rpm Cos ϕ : 0,84

Jumlah : 2 unit e. Saringan Berputar (Brush Strainer)

Fungsi : Memisahkan serabut-serabut, pasir dan kotoran-kotoran yang terdapat dalam sludge sebelum diolah di sludge separator. Merek/Tahun : Sweden / 1982 Kapasitas : 30 ton/jam Power : 1 HP Fasa : 3 fasa Tegangan : 220/380 V Frekuensi : 50 Hz Putaran : 680 rpm Cos ϕ : 0,8 Jumlah : 2 unit f. Sand Cyclone

Fungsi : Memisahkan pasir halus dengan adanya gaya sentrifugal. Merek/Tahun : Colieco / 1983 Kapasitas : 30 ton/jam Dimensi : 1.500 mm Power : 5 HP Fasa : 3 fasa

Frekuensi : 50 Hz

Cos ϕ : 0,8

Jumlah : 2 unit

g. Sentrifusi Sludge (Sludge Separator)

Fungsi : Memisahkan minyak dari air, slugde dan kotoran. Merek/Tahun : Alvalaval / 1999 ; CNC / 2004 Kapasitas : 10 ton/jam Power : 2 HP Fasa : 3 fasa Tegangan : 220/380 V Frekuensi : 50 Hz Putaran : 1.450 rpm Cos ϕ : 0,84 Jumlah : 6 unit 6. Boiler

Fungsi : Tempat penghasil uap (steam) untuk

menggerakkan turbo set dan memenuhi kebutuhan

steam dari alat-alat yang dipakai seperti untuk sterilizer.

Merek : Takuma Water Tube Boiler Buatan : PT. Super Andalas Steel

Tipe : N – 60 SA

Tekanan Uap : 19 kg/cm2

Kapasitas Uap : 20 ton/jam, superheater , melebihi Temperatur Staem : 2600 Heating Suface : 172 m C Chamber Volume : 80 m 2

Heating Suface Boiler

2

Proper : 403 m

Konsumsi Bahan Bakar : 5.200 kg/jam

2

Jenis Bahan Bakar : Fiber (60%) dan cangkang (40%) 7. Turbo Set

Fungsi : Mengubah tenaga uap menjadi tenaga listrik.

Power : 1.296 HP

Putaran : 5.000 rpm

Inlet Temp (Stand) : 2100

Inlet Temp (Max) : 213 C

0

Inlet Press (Stand) : 16,5 kg/cm C

Inlet Press (Max) : 17,5 kg/cm

2

Merek : Avan Kaick

2

Buatan : Generatoren and Motoren Werke D 6078 Nev – Isenburg

Tipe : D 1 DB 100 / 625 – 4

Fasa : 3 fasa Aux Excitation : 166 V Frekuensi Aux : 200 Hz Coolant : 450 Jumlah : 2 unit C Merek : Turbodyne

Gear Serial No. : 35630

Power Output : 956 KVA

Pinion RPM : 1990

Gear RPM : 5000

Buatan : USA

2.5.4.2 Peralatan (Equipment)

Adapun spesifikasi peralatan produksi yang ada di PTPN II PKS Pagar Merbau untuk tiap stasiunnya adalah sebagai berikut:

1. Stasiun Penerimaan Buah a. Loading Ramp

Fungsi : Tempat penimbunan sementara dan pemindahan TBS ke dalam lori rebusan.

Dimensi : 5.300 mm x 3.000 mm x 3.250 mm Kemiringan : 25

Kapasitas : 8 – 10 ton/TBS

0

b. Lori Rebusan

Fungsi : Mengangkut dan sebagai tempat merebus buah sawit.

Dimensi : 2.500 mm x 1.800 mm x 1.220 mm Kapasitas : 2,5 ton

2. Stasiun Perebusan a. Capstand

Fungsi : Menarik lori keluar dan masuk ke sterilizer. Dimensi : 2.600 mm x 1.200 mm

Jumlah : 6 unit

3. Satasiun Pembantingan a. Hopper

Fungsi : Tempat penampungan buah masak sebelum dijalankan dengan automatic feeder.

Merek/Tahun : Atmindo / 1975 Kapasitas : 30 ton TBS/jam

Jumlah : 2 unit

b. Empty Bunch Conveyor

Fungsi : Membawa janjangan atau tandan kosong ke dalam truk ataupun ke tempat penumpukan sementara. Merek/Tahun : Atmindo / 1970

Panjang : 59.000 mm Elektromotor Power : 10 HP Tegangan : 380 Volt Frekuensi : 50 Hz Arus : 15,5 Ampere Cos ϕ : 0,8 Putaran : 930 rpm c. Fruit Conveyor Under Thresser

Fungsi : Sebagai alat penghantar brondolan/buah masak. Merek/Tahun : Atmindo / 1976

Kapasitas : 30 ton TBS / Jam

Jumlah : 2 unit Panjang : 5.200 mm Diameter : 500 mm Elektromotor Power : 3 Kw Tegangan : 380 Volt Frekuensi : 50 Hz Arus : 5,3 Ampere Cos ϕ : 0,79 Putaran : 1.420 rpm

d. Fruit Elevator

Fungsi : Untuk mengangkut brondolan-brondolan ke dalam

distributing conveyor pada stasiun press.

Merek/Tahun : Atmindo / 1976 Kapasitas : 30 ton TBS / Jam

Jumlah : 2 unit Panjang : 12.000 mm Tinggi : 10.920 mm Elektromotor Power : 3 Kw Tegangan : 415 Volt Frekuensi : 50 Hz Arus : 4,5 Ampere Cos ϕ : 0,79 Putaran : 1.420 rpm 4. Stasiun Press

a. Cake Breaker Conveyor

Fungsi : Untuk mengaduk-aduk ampas dari pressan sambil mendorong ampas ke ujung talang untuk memisahkan biji dan serabut di pemisah biji.

Merek/Tahun : Atmindo / 1977 Kapasitas : 30 ton TBS / Jam

Panjang : 17.000 mm Diameter : 500 mm Elektromotor Power : 11 Kw Tegangan : 380 Volt Frekuensi : 50 Hz Arus : 23 Ampere Cos ϕ : 0,8 Putaran : 1.445 rpm 5. Stasiun Pengolahan Biji

a. Nut Elevator

Fungsi : Untuk mengangkut biji-biji yang keluar dari pemisah biji dengan menggunakan timba-timba menuju Nut Silo.

Merek/Tahun : Atmindo / 1976 Kapasitas : 6 ton biji / Jam

Jumlah : 2 unit Lebar : 260 mm Tinggi : 11.375 mm Elektromotor Power : 3 Kw Tegangan : 380 Volt Frekuensi : 50 Hz

Arus : 5,3 Ampere

Cos ϕ : 0,79

Putaran : 1.420 rpm 6. Stasiun Pemurnian Minyak

a. Tangki Pemisah (Continious Tank)

Fungsi : Misahkan minyak dengan sludge. Merek/Tahun : Lokal / 1983

Kapasitas : 60 ton ; 90 ton Jumlah : 1 unit ; 1 unit b. Tangki Timbun (Storage Tank)

Fungsi : Penampungan minyak produksi (CPO) sebelum dipasarkan. - No. 1 dan 2 Merek/Tahun : Atmindo / 1976 Diameter : 11.000 mm Tinggi : 6.020 mm Kapasitas : 500 ton Jumlah : 2 unit - No. 3 dan 4 Merek/Tahun : Atmindo / 1976 Kapasitas : 1.600 ton Jumlah : 2 unit

c. Tangki Lumpur (Sludge Tank)

Fungsi : Menampung sludge dari hasil pemisahan di tangki pemisah.

Merek/Tahun : Silinder Tegak / 1983 Diameter : 2.000 mm

Tinggi : 3.000 mm

Kapasitas : 30 ton/jam

Jumlah : 2 unit

d. Fat Fit

Fungsi : Memisahkan minyak dari kotoran dengan gaya gravitasi pengendapan yang berlangsung lama.

Kapasitas : 18 m Panjang : 4.000 mm 3 Lebar : 3.000 unit Tinggi : 1.500 mm 2.5.5 Utilitas

Dalam suatu pabrik utilitas merupakan unit pembantu produksi yang tidak terlibat secara langsung sebagai bahan baku, tetapi penunjang proses agar produksi dapat berjalan lancar. Utilitas yang terdapat pada Pabrik Kelapa Sawit PTPN II Kebun Pagar Merbau untuk mendapatkan adalah sebagi berikut:

1. Unit Pengolahan Air (Water Treatment)

Pabrik kelapa sawit membutuhkan air bersih untuk pengolahan, kebutuhan rumah-rumah karyawan dan air umpan boiler yang membutuhkan kemurnian air yang memenuhi persyaratan air minum. Air umpan boiler memerlukan perlakuan kimia yang aman (foot grade). Air merupakan salah satu bagian yang penting untuk mendukung proses pengolahan di PKS Pagar Merbau dan fungsinya tidak dapat tergantikan oleh senyawa lain. Selain digunakan untuk proses, air ini juga digunakan untuk keperluan sebagai berikut:

a. Air proses, yaitu air yang digunakan di dalam boiler unutk menghasilkan

steam dan untuk pengenceran minyak sawit pada saat proses serta

kebutuhan lain.

b. Air domestik, yaitu air yang digunakan di luar kegiatan pabrik (kantor dan perumahan)

Sumber air di PKS Pagar Merbau berasal dari sungai Galang yang terletak lebih kurang 3 km dari lokasi pabrik.

2. Unit Pembangkit Tenaga (Mini Plant)

Mini plant merupakan salah satu sumber tenaga yang digunakan untuk dapat

mengoprasikan seluruh alat dan mesin PKS Pagar Merbau ini. Listrik diperoleh dari PLN dan mesin diesel dengan bahan bakar solar sedangkan tenaga uap diperoleh dengan mengoptimalkan uap sebagai tenaga penggerak. PKS banyak menggunakan tenaga uap karena:

Alat yang digunakan sebagai pembangkit uap adalah ketel uap (boiler). Daya listrik yang tersedia didistribusikan ke bagian-bagian sebagai berikut:

a. Perumahan pimpinan, staf dan karyawan.

b. Penerangan dan arus listrik kantor dan pabrik serta jalan. c. Unit-unit proses pengolahan Pabrik Kelapa Sawit.

d. Menggerakkan alat-alat transportasi seperti material handling, hoisting

crane, elevator, empty bunch conveyor dan lain-lain.

e. Unit-unit proses pengolahan air.

f. Penerangan dan arus listrik untuk peralatan laboratorium. g. Penerangan dan arus listrik untuk peralatan bengkel. 3. Unit Pemeliharaan Pabrik / Bengkel

Pemeliharaan yang dilakukan unit ini mencangkup pemeliharaan mesin dan peralatan pabrik, instalasi listrik, pemeliharan unit pengolahan air dan hal-hal yang berkaitan serta penyediaan dan perawatan suku cadang pabrik. Untuk mendukung unit ini. PKS Pagar Merbau menyediakan beberapa bengkel yaitu:

a. Bengkel Umum

Bengkel umum memiliki karyawan sebanyak 19 orang yang mana memiliki tugas memperbaiki boiler, digester, hoisting crane, mesin-mesin stasiun klarifikasi, mesin kernel, loading ramp, press, conveyor, sterilizer. b. Bengkel Instalasi Listrik

Bengkel ini memiliki 10 orang karyawan yang menangani seluruh masalah listrik diperusahaan.

c. Bengkel Traksi (Transportasi Kebakaran dan Sipil)

Bengkel ini memiliki 8 orang karyawan yang memiliki tugas memperbaiki bagian yang rusak pada motor, diesel, pompa, rel, lori, ripple mill, transfer

carriage.

Unit traksi merupakan bagian yang mengurus permasalahan yang berhubungan dengan segala alat pengangkutan dan kendaraan yang ada di PKS Pagar Merbau, sedangkan unit sipil merupakan bagian yang mengurus permasalahan yang berhubungan dengan bangunan sipil Pagar Merbau. Kedua uni ini memiliki pedoman masing-masing dalam hal pemeliharaan dan pengawasan pekerjaan.

4. Laboratorium

Laboratorium berfungsi untuk menetapkan mutu produk akhir maupun hasil dari setiap stasiun kerja. Selain hasil proses tersebut juga dianalisa kadar rendemen CPO dan inti. Karena salah satu faktor maju mundurnya perusahaan ditentukan oleh standarisasi kualitas produk yang dihasilkan. Untuk menjaga standarisasi mutu minyak sawit dan kernel pada range dan untuk mengetahui kehilangan beban dalam proses maka diperlukan laboratorium.

Analisa-analisa yang dilakukan di laboratorium PKS Kebun Pagar Merbau antara lain meliputi:

a. Analisa Asam Lemak Bebas (ALB) / Free Fatty Acid (FFA) b. Analisa kadar minyak

d. Kadar air

e. Fraksi inti utuh, pecah dan kotoran f. Analisa air

2.5.6 Safety and Fire Protection

Safety and fire protection di PKS Pagar Merbau didukung atas sarana dan

prasarana yang disediakan oleh perusahaan. Adapun sarana dan prasarana tersebut antara lain:

1. Keamanan

Kegiatan keamanan dilaksanakan oleh Bintara Pengamanan (Satpam) yang bekerja secara bergantian yakni petugas keamanan dibagi atas 3 shift dalam waktu 24 jam.

2. Keselamatan

Kegiatan keselamatan kerja dilengkapi peralatan kerja pendukung yang minimal seperti: sarung tangan, kaca mata pelindung, baju pelindung kimia, sepatu boot karet dan penutup kepala (helm).

Untuk kegiatan penanggulangan bahaya kebakaran perusahaan juga melengkapinya dengan peralatan kerja pendukung seperti: racun api, mesin pompa, dan penyedot air.

3. Kondisi Lingkungan Kerja

Berdasarkan hasil pengamatan diperoleh bahwa potensi bahaya yang ada di lingkungan kerja berhubungan dengan gangguan terhadap pencahayaan dan kebisingan (noise) terdapat di area kerja. PKS Pagar Merbau sebenarnya telah

memiliki kebijakan dalam hal safety terhadap bahaya. Namun, pelaksanaannya belum maksimal karena para pekerja belum seluruhnya yang mematuhi kebijakan yang telah dibuat. Kemungkinan terjadinya potensi kebisingan adalah dibagaian power house dan sebagian besar pada departemen produksi. kesadaran para pekerja akan pentingnya kebijakan yang dibuat masih sangat rendah. Sama halnya dengan sistem manajemen yang belum maksimal dalam mensosialisasikan pentingnya kebijakan yang telah dibuat.

2.5.7 Waste Treatment (Unit Pengolahan Limbah)

Pada dasarnya pengolahan sawit merupakan proses untuk memperoleh minyak dari buah kelapa sawit dengan melalui proses perebusan, pembantingan, pelumatan, pengempaan, pemisahan minyak dengan sludge, pemurnian, pengeringan dan penimbunan. Pemrosesan tersebut akan menghasilkan produk samping yang bersifat limbah padat dan cair yang dapat mencemari lingkungan apabila langsung dibuang pada penerima.

Unit pengolahan limbah PKS Pagar Merbau bertujuan untuk menaikkan mutu buangan limbah pabrik sehingga dapat dimanfaatkan kembali dan menjaga agar limbah hasil proses tidak mencemari lingkungan sekitar (pengendalian limbah) terutama limbah yang berbentuk cair.

Pembuangan air limbah sejak pabrik beroperasi tahun 1977, sebelum dibuang dialkukan pengendapan-pengendapan dengan menggunakan:

1. Bak Fat fit

2. Kolam Pengendapan

Kemudian melalui parit dalam areal kebun PTPN II sepanjang ± 3 KM dibuang ke Sei Kenang yang menuju muara laut. Pada bulan Oktober 1990, PKS Pagar Merbau mulai membangun kolam air limbah PKS sebagai realisasi keputusan GUBSU No. 660.3/2701/1989. Lokasi pembuatan kolam air limbah di sebelah timur pabrik dengan luas ± 5,6 Ha.

Adapun jenis-jenis limbah (waste) yang dihasilkan dari proses produksi PKS Pagar Merbau adalah:

1. Limbah cair yang telah dikutip minyaknya pada Fat Fit mempuanyai karakteristik bersifat asam dengan pH antara 4 – 4,5 dan suhu 700-800

2. Bahan-bahan kimia seperti:

C.

a. Kaolin, digunakan sebagai mediator untuk menangkap kotoran inti (kernel) dan sisa pemakaian diencerkan dengan air kemudian dibuang ke parit limbah.

b. Alumunium Sulfat dan soda Ash, dilarutkan langsung ke air secara injeksi untuk menetralisir pH dan menangkap/mengendapkan partikel lumpur dalam air dan sisa (blow down) dibuang ke parit limbah.

c. Sulfuric Acid dan Caustic Soda, dilarutkan dan kemudian digunakan sebagai regenerat untuk mengaktifkan senyawa polimer (resin) pada

demineralizer plant filtrat dibuang ke parit limbah setelah melalui proses

d. Aqua Chemical yang dilarutkan kedalam air ketel melalui injeksi untuk pencegahan scalling dan korosi pada pipa-pipa boiler, carry over atau

foaming pada produksi uap dimana blow down dibuang ke parit limbah.

Penanganan limbah cair pada PKS Pagar Merbau dilakukan dengan cara yaitu:

1. Pendinginan

Limbah cair yang telah dikutip minyaknya pada Fat Fit mempunyai karakteristik bersifat asam dengan pH sekitar 4 – 4,5 dan suhu 700-800C. Sebelum limbah dialirkan ke kolam pengasaman, suhunya perlu diturunkan menjadi 40 - 450

2. Pengasaman

C agar bakteri mesophilik dapat berkembang dengan baik.

Setelah dari kolam pendingin, limbah akan mengalir ke kolam pengasaman yang lebih berfungsi sebagai pra kondisi bagi limbah sebelum masuk ke kolam anaerobik. Pada kolam ini limbah akan dirombak menjadi asam lemak yang mudah menguap.

3. Resirkulasi

Resirkulasi dilakukan dengan mengalirkan cairan dari kolam anaerobiik yang terakhir kesaluran masuk kolam pengasaman yang bertujuan untuk menaikkan pH, menambah nutrisi bakteri dan membantu pendinginan.

4. Pembiakkan Bakteri

Bakteri yang akan digunakan dalam proses anaerobik pada awalnya dipelihara dalam satu tempat yang bertujuan untuk memulai pembiakkan

merupakan sumber energi dalam metabolisme bakteri seperti urea, phospate dan limbah yang telah diencerkan. Setelah bakteri menunjukkan perkembangan dengan indikasi timbulnya gelembung-gelembung gas, bakteri tersebut dimasukkan ke kolam pembiakkan yang sebelumnya diisi dengan limbah matang.

5. Proses Anaerobik

Kolam pengasaman limbah akan mengalir ke kolam anaerobik primer. Dalam kolam anaerobik, bakteri anaerobik yang aktif akan membentuk asam organik dan gas karbondioksida. Selanjutnya bakteri akan mengubah asam organik jadi methana dan karbondioksida.

6. Proses Fakultatif

Proses yang terjadi pada kolam ini adalah proses penonaktifan bakteri

anaerobik. Aktivitas ini dapat diketahui dengan indikasi pada permukaan

kolam tidak dijumpai scum dan cairan tanpak kehijauan. 7. Proses Aerobik

Proses yang terjadi pada kolam aerobik adalah prose aerobik. Pada kolam ini telah tumbuh ganggang dan mikroba yang membentuk plok. Hal ini merupakan proses penyediaan oksigen yang dibutuhkan mikroba.

8. Masa Tinggal

Dari seluruh rangkaian tersebut diatas, masa tinggal limbah selama proses berlangsung mulai kolam pendingin sampai air dibuang ke badan penerima membutuhkan waktu amsa tinggal selama ± 120 -130 hari.

2.6 Struktur Organisasi Perusahaan

Struktur organisasi adalah bagian yang menggambarkan hubungan kerjasama antara dua orang atau lebih dengan tugas yang saling berkaitan untuk pencapaian suatu tujuan tertentu.

Dengan adanya struktur organisasi dan uraian tugas yang telah ditetapkan akan menciptakan suasana kerja yang baik karena akan terhindar dari tumpang tindih dalam perintah dan tanggung jawab. Organisasi ditentukan atau dipengaruhi oleh badan usaha, jenis usaha dan besarnya usaha dan sistem produksi perusahaan.

Setiap perusahaan yang mempunyai tujuan tertentu akan berusaha semaksimal mungkin membuat suatu hubungan kerjasama yang baik dan harmoni. Demikian juga halnya dengan PKS Pagar Merbau ini. Untuk menciptakan hubungan kerjasama yang baik dan harmonis dalam operasionalnya, maka perusahaan ini memiliki struktur organisasi.

Dengan adanya struktur organisasi, uraian tugas, tanggung jawab dan wewenang akan tergambar dengan jelas sehingga mempermudah dalam menentukan, mengarahkan dan mengawasi jalannya opersional perusahaan agar berjalan dengan baik dan terkendali.

Manajemen adalah fungsi untuk mencapai sesuatu atau beberapa tujuan melalui kegiatan orang lain dan mengawasi usaha-usaha individu dan kelompok untuk mencapai tujuan bersama.

Pendistribusian tugas, wewenang dan tanggungjawab serta hubungan satu sama lain dapat digambarkan dalam suatu struktur organisasi, sehingga para pegawai dan karyawan akan mengetahui denga jelas apa tugas yang harus dilakukan serta dari siapa perintah diterima dan kepada siapa harus bertanggung jawab.

Organisasi ditentukan atau dipengaruhi oleh badan usaha, jenis usaha, besarnya usaha dan sistem produksi perusahaan. Dalam rangka mencapai efektifitas dan efisiensi kerja yang baik, PTPN II PKS Pagar Merbau telah berusaha menciptakan pengendalian intern yang sesuai dengan menyusun unit-unit kerja dan bagian-bagian yang ditunujukkan pada Gambar 2.4 Struktur organisasi PTPN II PKS Pagar Merbau menggunakan struktur lini dan fungsional.

2.6.1 Uraian Tugas dan Tanggung Jawab

Pembagian tugas dan tanggungjawab dari tiap-tiap jabatan pada struktur organisasi PT. Perkebunan Nusantara II PKS Pagar Merbau diatas adalah:

1. Manager

Tugas:

a. Memonitor dan mengevaluasi biaya pengolahan dan biaya umum sehingga diperoleh harga pokok serendah mungkin.

b. Mengevaluasi dan memonitor pemakaian spare part pabrik secara umum serta bahan-bahan proses pengolahan se-efisien dan se-efektif mungkin. c. Melakukan inspeksi secara rutin ke PKS yang dipimpinnya.

d. Melaksanakan pengendalian pemakaian sumber daya sistem kerja PKS. e. Mengevaluasi atau menyetujui Rencana Kerja dan Anggaran Perusahaan

(RKAP) serta Rencana Kerja Operasional (RKO) pada PKS yang dipimpinnya.

f. Memonitor atau mengevaluasi dan meningkatkan perolehan rendemen minyak dan inti sawit dengan menekan losses sekecil mungkin.

g. Mengambil langkah-langkah penyelesaian jika terjadi gejolak atau penyimpangan yang terjadi PKS Pagar Merbau.

Tanggungjawab:

Bertanggungjawab kepada Direksi PT. Perkebunan Nusantara II. Wewenang:

Berwewenang terhadap semua pekerjaan yang ada pada perusahaan serta terhadap semua pemakaian mesin dan peralatan.

2. Masinis Kepala (Maskep)

Tugas:

a. Membantu manager untuk meningkatkan perolehan minyak dan inti sawit dengan menekan losses sekecil mungkin.

b. Membantu manager mengkoordinir personil proses pengolahan dan teknik untuk mencapai terget produksi dan mutu.

c. Mengevaluasi pelaksanaan program maintenance dan preventive

maintenance.

d. Merencanakan proses pengolahan.

e. Mengevaluasi dan menyetujui stock opname/persediaan produksi minyak dan inti sawit.

Wewenang:

a. Menentukan jumlah produksi yang akan dikirim kepelanggan.

b. Mengkoordinir audit yang berhubungan sesuai dengan kinerja yang telah ditentukan.

c. Mengevaluasi dari hasil teknik stasistikyang telah dilakukan.

3. Asisten Maintenance

Tugas dan tanggungjawab:

a. Menjamin bahwa kebijakan mutu untuk dimengerti, diterapkan dan diplihara oleh semua mandor-mandor dan pekerja di bengkel umum, bengkel listrik dan bengkel traksi.

b. Menjamin bahwa semua aktivitas yang dilakuakan oleh pelaksana teknik sesuai dengan prosedur mutu dan instruksi kerja yang telah didokumentasikan dan diimplementasikan sampai efektif.

c. Mengajukan permintaan bahan-bahan dan alat/mesin untuk kepentingan di bengkel umum, bengkel listrik dan bengkel traksi sesuai dengan perencanaan yang telah dibuat.

d. Menjamin bahwa semua peralatan/mesin yang digunakan dalam proses telah siap dioperasikan oleh pabrik.

e. Merencanakan semua peralatan, mesin, instalasi, kendaraan dan bangunan baik pemeliharaan secara rutin maupun pemeliharaan break down.

f. Menjamin dan mengecek rencana dengan aktifitas-aktifitas hasil pemeliharaan baik secara rutin maupun break down.

g. Bertanggungjawab terhadap pemakaian spare parts serta mencatat waktu pemeliharaan.

h. Menandatangani laporan pemeliharaan rutin dan pemeliharaan break

down.

i. Membuat laporan Emergancy Maintenance.

j. Bertanggungjawab terhadap pelaksanaan kalibrasi alat-alat pemeriksaan pengukuran dan alat-alat uji yang digunakan di pabrik.

k. Mengidentifikasi tindakan-tindakan perbaiakan yang ditemukan pada Internal Audit.

Wewenang:

a. Menentukan annual goal (sasaran mutu tahunan) yang berhubungan dengan proses pengolahan.

b. Menentukan start dan stock produksi sesuai rencana produksi. c. Melakukan stop apabila terjadi troubleshooting peralatan.

4. Asisten Laboratorium

Tugas dan tanggungjawab:

a. Mengawasi operasi pabrik dalam hal kendali mutu dengan menggunakan semua sarana yang telah disediakan untuk mencapai kualitas dan kuantitas produksi (minyak dan inti sawit) yang telah ditentukan.

b. Melaksanakan pemeriksaan besarnya losses minyak dan inti yang terjadi selama proses pengolahan berlangsung.

c. Mengawasi pemakaian bahan-bahan laboratorium dan bahan-bahan pembantu selama pengolahan berlangsung.

d. Mengawasi pemeriksaan limbah pabrik baik dari hasil kegiatan produksi pabrik maupun kegiatan-kegiatan lain dan pengaruhnya terhadap lingkungan sekitar.

e. Mengawasi dan membuktikan jumlah TBS yang masuk ke pabrik sesuai dengan SPB dari tiap-tiap afdeling untuk menentukan kapasitas olah, dan perhitungan rendemen bersama dengan asisten pengolahan.

g. Mengawasi proses pengolahan air, baik untuk kebutuhan proses maupun kebutuhan domestik di sekitar pabrik.

h. Membuat laporan sebagai informasi bagi unit pengolahan. i. Bertanggungjawab terhadap manager pabrik.

Wewenang:

a. Melaksanakan dan mengawasi jumlah proses pengolahan TBS. b. Menekan losses minyak dan inti serendah mungkin.

c. Mengusahakan dan menjaga mutu produksi sesuai standar.

5. Asisten Pengolahan Shift I/II

Tugas dan tanggungjawab:

a. Menjamin bahwa kebijakan mutu untuk dimengerti, diterapkan dan dipelihara diseluruh mandor-mandor dan pekerja di proses pengolahan. b. Membuat rencana pemakaian tenaga kerja, peralatan dan bahan-bahan

kimia yang digunakan pada proses pengolahan sesuai dengan RKAP dan penjabarannya ke RKO.

c. Berusaha agar proses pengolahan dilakukan efektif dan efisien, supaya produktivitas dapat tercapai.

d. Mengendalikan proses pengolahan sesuai dengan spesifikasi yang telah ditetapkan.

e. Melakukan adjustment sesuai data-data yang telah dilakukan oleh asisten laboratorium.

f. Melakuakan pengawasan terhadap jumlah bahan baku yang diterima serta produksi yang dikirim.

g. Mengawasi penanganan proses pengolahan dan final produk sesuai dengan kriteria yang telah ditentukan serta penanganan packing dan penyimpanannya.

h. Mengawasi dan mengevaluasi stock produksi yang ada di gudang atau

storage tank.

i. Mengendalikan catatan mutu termasuk identifikasi, pengarsipan, pemeliharaan, apakah sesuai dengan spesifikasi yang telah ditentukan. j. Mengorganisasi audit di proses pengolahan sehingga Internal Audit dan

External Audit dapat dilaksanakan secara efektif.

k. Melakukan tindakan perbaikan dan pencegahan yang ditemukan di dalam

Internal Audit dan External Audit.

l. Menandatangani dan mengevalusi checksheet dalam proses pengolahan. m. Bertanggungjawab terhadap kebersihan seluruh lingkungan pabrik.

n. Bertanggungjawab terhadap pencapaian target produksi sesuai dengan bahan baku yang diterima.

o. Membuat laporan manajemen pengolahan. p. Bertanggungjawab terhadap manager pabrik.

6. Kepala Tata Usaha (KTU)

b. Melaksanakan dan mengawasi administrasi keuangan, pembukuan dan bidang umum/peronalia.

c. Menyelesaikan administrasi kas dengan baik.

d. Membuat Daftar Permintaan Uang (DPU) setiap gajian. e. Mengerjakan atau membuat tender lokasi.

f. Membuat jurnal upah karyawan pimpinan dan karyawan pelaksana. g. Membuat surat-surat.

h. Membuat atau melaksanakan pengeluaran barang (AU-58) dan penerimaan barang (AV-53).

i. Membuat daftar inventaris sesuai dengan peralatan yang ada di unit PKS. j. Melakukan evaluasi dan pengawasan terhadap pelaksanaan kerja.

k. Mengidentifikasi kebutuhan peralatan untuk semua personil dibagian administrasi.

l. Bertanggungjawab terhadap manager pabrik.

7. Bintara Pengamanan (BAPAM)

Tugas dan tanggungjawab:

a. Menjamin bahwa kebijakan mutu untuk dimengerti, diterapkan dan dipelihara diseluruh tingkat organisasi Ba. Pam PKS Pagar Merbau.

b. Membantu manager dalam penanganan dan pengamanan di kebun/pabrik/unit kebun.

c. Menyusun rencana kerja bidang keamanan.

e. Menyusun laporan pertanggungjawaban administrasi bidang keamanan. f. Mengadakan dan menugaskan personil yang dibawahi untuk

melaksanakan patroli pada areal kebun dan pabrik. g. Bertanggungjawab terhadap manager pabrik.

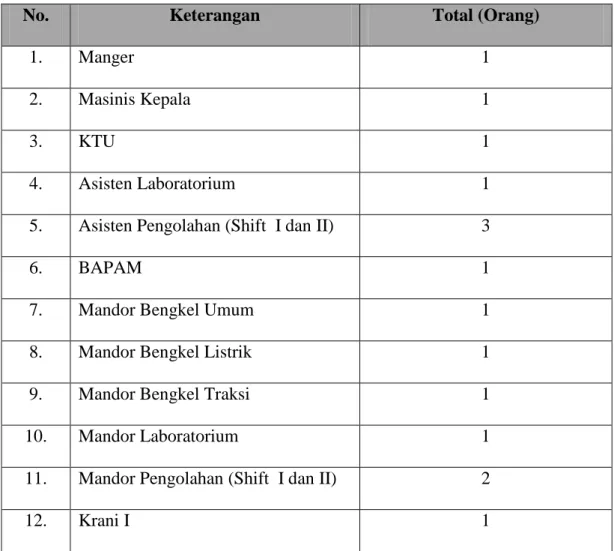

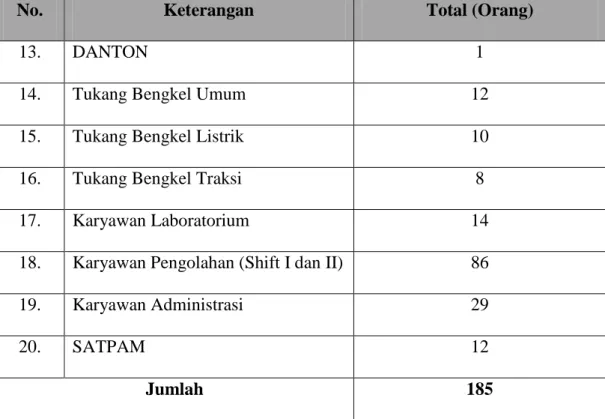

2.6.2 Jumlah Tenaga Kerja dan Jam Kerja

Tenaga kerja yang bekerja di PKS Pagar Merbau dibagi menjadi 2 jenis yaitu:

1. Pegawai staff, golongan III-A sampai IV-B 2. Pegawai non-staff, golongan I-A sampai II-D

Pada masa produksi, jam kerja yang diberlakukan bagi setiap karyawan pengolahan adalah dengan pembagian jam kerja menjadi 2 shift yaitu sebagai berikut:

1. Shift I : Pukul 07.00 WIB – 18.00 WIB 2. Shift II : Pukul 18.00 WIB – 07.00 WIB

Sedangkan untuk karyawan dibagian administrasi masa kerja selama 6 hari kerja dalam seminggu kecuali hari minggu dengan jam kerja kantor adalah sebagai berikut:

1. Senin – Kamis

Pukul 07.00 WIB – 12.00 WIB : Jam Kerja Pukul 12.00 WIB – 14.00 WIB : Jam Istirahat