BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Perkebunan Nusantara III (Persero) adalah salah satu Badan Usaha Milik Negara (BUMN) yang bergerak dalam bidang usaha perkebunan dan pengolahan hasil perkebunan. Pada awalnya merupakan perusahaan perkebunan Belanda yang beroperasi di Indonesia sejak zaman kolonial pada masa pemerintahan Hindia Belanda mulai dari :

a. NV. Rubber Cultuur Matchappij Amsterdam (RMCA) b. Handels Vereeniging Amsterdam (HVA)

c. Vereenigde Deli Matchappij (VDM)

d. NV. Cultur Mij’de Oekust (CMO) dan lainnya.

Pada awal proses nasionalisasi, PT.Perkebunan Nusantara III (Persero) dikenal sebagai Perusahaan Perkebunan Asing (PPA) selanjutnya menjadi Perseroan Perkebunan Negara (PPN).

Langkah awal PT. Perkebunan Nusantara III (Persero) dimulai pada tahun 1958 dengan nama Perusahaan Negara Baru Cabang Sumatera Utara (PPN-Baru) berdasarkan PP No.24/1958 jo, Keputusan Menteri Pertanian No.229/UM/1957 jo, UU No 86/1958. Setelah mengalami beberapa kali perubahan bentuk atau status badan hukum, sejalan dengan undang – undang (UU) dan Peraturan Pemerintah (PP), maka pada tahun 1968 Perusahaan Negara Baru Cabang

Perkebunan (PNP). Berdasarkan Surat Keputusan Menteri Pertanian No.55/KPT/OP/1968 kemudian pada tahun 1971 ditetapkan pengalihan bentuk menjadi PT.Perkebunan (Persero) dengan keluarnya PP.No 17/1971 dan Surat Keputusan Menteri Keuangan No.258/SK/IV/3/1976.

Pada tahun 1994 diadakan penggabungan manajemen PT.Perkebunan Nusantara III, IV dan V (Persero) yang dikelola oleh Direksi PT. Perkebunan Nusantara III. Selanjutnya melalui Peraturan Pemerintah (PP) No.8 tahun 1996 tanggal 14 Februari 1996 dirubah menjadi PT.Perkebunan Nusantara III (Persero).

PT. Perkebunan Nusantara III (Persero) didirikan dengan Akta Notaris Harun Kamil,SH. No. 36 tanggal 11 Maret 1996, untuk selanjutnya mendapat pengesahan dari Menteri Kehakiman Republik Indonesia dengan surat keputusan No. C2-8331.HT.01 tanggal 8 Agustus 1996.

Pabrik Kelapa Sawit (PKS) Torgamba merupakan salah satu milik PT. Perkebunan Nusantara III (Persero) dirintis sejak awal tahun 1983 oleh manajemen PT. Perkebunan Nusantara III. Pabrik Kelapa Sawit Torgamba didirikan pada tahun 1983 dengan kapasitas 30 Ton/jam. Pabrik ini merupakan salah satu pabrik dari 11 PKS yang dimiliki PT. Perkebunan Nusantara yang terletak di kecamatan Torgamba, kabupaten Labuhan Batu Selatan, Provinsi Sumatera Utara. Sebelum PKS Torgamba merupakan PNP V yang berubah menjadi PTP V sejak dikeluarkannya peraturan pemerintah PP No. 17/1971 tanggal 29 Mei 1971 dan Surat Keputusan Menteri Keuangan No. 258/SK/IV/1/1976 pada tanggal 19 Maret 1976, pada tahun 1992 diadakan Konsilidasi bersama PTP lainnya. Konsolidasi tersebut menghasilkan

penggabungan perusahaan yang menggabungkan PTP III, PTP IV dan PTP V dengan seorang direksi yang berkedudukan di PTP masing-masing. Pada tahun 1996 penggabungan PTP tersebut menjadi PT. Perkebunan Nusantara III.

2.2. Ruang Lingkup Bidang Usaha

PT. Perkebunan Nusantara III (Persero) Unit PKS Torgamba bergerak dalam bidang usaha pengolahan kelapa sawit menjadi minyak sawit atau crude palm oil (CPO) dan inti sawit (Kernel), sedangkan produk sampingannya berupa cangkang dan fiber yang dapat dimanfaatkan sebagai bahan bakar penggerak turbin untuk menghasilkan tenaga listrik dan uap yang digunakan oleh pabrik. Pengolahan yang dilakukan menggunakan prinsip pemisahan antara minyak yang terkandung dalam daging buah dengan intinya.

Dalam memproduksi CPO dan kernel ini, pabrik menetapkan suatu sasaran mutu yang harus dicapai untuk menjaga kualitas dan standar mutu CPO internasional. Hasil produksi perusahaan diusahakan mencapai standar mutu minyak sawit Indonesia yang telah diperkenalan, yaitu Standard Indonesia Palm Oil I (SIPO I), SIPO II, Standard Indonesia Kernel Oil I (SIKO I), SIKO II dan telah terdaftar pada ISO 9000. Penerapan standar ini diperkirakan akan menjadi keharusan bagi perusahaan yang mengekspor produknya terutama ke luar negeri.

2.3. Lokasi Perusahaan

PT. Perkebunan Nusantara III (Persero) Unit PKS Torgamba terletak kecamatan Torgamba, Kabupaten Labuhan Batu Selatan, Provinsi Sumatera

Utara. Elevasi pabrik berada pada 20 meter diatas permukaan laut. Dengan elevasi seperti ini suhu minimum dan maksimum berkisar antara 22oC – 32oC dan suhu rata-rata mencapai 27oC. PKS Torgamba mempunyai curah hujan rata-rata lima tahun terakhir 1.447 mm/tahun dengan 86 hari hujan dan beriklim sedang.

2.4. Organisasi dan Manajemen 2.4.1. Struktur Organisasi

Struktur organisasi bagi suatu perusahaan mempunyai peranan yang penting dalam menentukan dan memperlancar jalannya roda perusahaan. Distribusi tugas, wewenang dan tanggung jawab serta keselarasan hubungan satu bagian dengan bagian yang lain dapat digambarkan dalam suatu struktur organisasi. Dengan demikian diharapkan adanya suatu kejelasan arah dan koordinasi untuk mencapai tujuan perusahaan dan masing-masing karyawan dapat mengetahui dengan jelas dari mana perintah itu datang dan kepada siapa harus dipertanggungjawabkan hasil pekerjaannya.

Untuk mencapai tujuan dan sasaran yang telah ditetapkan, maka struktur organisasi yang digunakan oleh PKS Torgamba adalah struktur organisasi yang berbentuk lini dan fungsional karena terlihat adanya pembidangan tugas, dimana pembagian unit-unit organisasi didasarkan pada spesialisasi tugas. Disamping itu, wewenang dari pimpinan dilimpahkan pada unit-unit organisasi di bawahnya dalam bidang-bidang tertentu secara langsung. Struktur organisasi juga ditentukan dan dipengaruhi oleh badan usaha, jenis usaha, besarnya usaha dan sistem produksi perusahaan tersebut.

Struktur organisasi fungsional adalah setiap petugas memiliki fungsi yang telah ditentukan oleh pimpinan perusahaan. Jadi tugas dan tanggung jawab dalam organisasi ini dibagi menurut fungsi masing-masing. Pimpinan tiap bidang berhak memerintah kepada semua pelaksana yang menyangkut bidang kerjanya. Petugas-petugas yang setingkat mempunyai wewenang dan tanggung jawab yang sama. Struktur organisasi PT. Perkebunan Nusantara III (Persero) Unit PKS Torgamba dapat dilihat pada Gambar 2.1.

2.4.2. Uraian Tugas dan Tanggung Jawab

Pembagian tugas dan tanggung jawab dari tiap-tiap jabatan pada struktur organisasi PKS Torgamba di atas adalah sebagai berikut :

1. Manajer Pabrik Tugas :

a. Melaksanakan kebijakan Direksi dalam pengontrolan seluruh kegiatan operasional di PKS.

b. Mendelegasikan wewenang tugas dan tanggung jawab kepada bawahan yang telah diangkat mampu untuk melaksanakan tugas tersebut.

c. Memonitor dan mengevaluasi biaya pengolahan dan biaya umum sehingga diperoleh harga pokok produksi serendah mungkin.

d. Melaksanakan pengendalian pemakaian sumber daya pada PKS. e. Mengevaluasi atau menyetujui Rencana Kerja dan Anggaran

Perusahaan (RKAP) serta Rencana Kerja Operasional (RKO) pada PKS yang dipimpinnya.

f. Memonitor atau mengevaluasi dan meningkatkan perolehan rendamen minyak dan inti sawit dengan menekan losses sekecil mungkin.

g. Mengambil langkah-langkah penyelesaian jika terjadi gejolak atau penyimpangan yang terjadi di PKS.

Tanggungjawab:

Bertanggung jawab kepada Direksi PT. Perkebunan Nusantara III (Persero). Wewenang:

Berwewenang terhadap semua pekerjaan yang ada pada pabrik serta terhadap semua pemakaian mesin dan peralatan.

2. Masinis Kepala (Maskep) Tugas:

a. Merencanakan semua peralatan, mesin, instalasi, kendaraan dan bangunan baik pemeliharaan secara rutin maupun pemeliharaan break down.

b. Menjamin bahwa semua aktivitas yang dilakukan oleh pelaksanaan teknik sesuai dengan prosedur mutu dan instruksi kerja yang telah didokumentasikan dan diimplementasikan sampai efektif.

c. Mengajukan permintaan bahan-bahan dan alat/mesin untuk kepentingan di bengkel umum, dan bengkel listrik sesuai dengan perencanaan yang telah dibuat.

d. Menjamin bahwa semua peralatan/mesin yang digunakan dalam proses telah siap dioperasikan oleh pabrik.

Tanggungjawab:

a. Menandatangani laporan pemeliharaan rutin dan pemeliharaan break down.

b. Bertanggung jawab terhadap pelaksanaan kalibrasi alat-alat pemeriksaan pengukuran yang digunakan di pabrik.

c. Mengidentifikasi kebutuhan terhadap semua personil yang ada pada pengawasannya.

Wewenang:

a. Menentukan annual goal (sasaran mutu tahunan) yang berhubungan dengan proses pengolahan.

b. Melakukan stop apabila terjadi troble shooting peralatan dan mesin. 3. Asisten Pengolahan

Tugas:

a. Merencanakan jadwal dan jumlah proses pengolahan.

b. Membantu manajer untuk meningkatkan perolehan minyak dan inti sawit dengan menekan losis sekecil mungkin.

c. Membantu manajer mengkoordinir personil proses pengolahan dan teknik untuk mencapai target produksi dan mutu.

d. Menjamin bahwa kebijakan mutu untuk dimengerti, diterapkan dan dipelihara diseluruh kepala dan semua pekerja di proses pengolahan. e. Membuat rencana pemakaian tenaga kerja yang digunakan pada proses

pengolahan sesuai dengan RKAP dan penjabarannya ke RKO.

f. Berusaha agar proses pengolahan dilakukan efektif dan efisien, supaya produktifitas dapat tercapai.

g. Mengendalikan proses pengolahan sesuai dengan spesifikasi yang telah ditetapkan.

h. Melakukan adjustment sesuai data-data yang telah diberikan oleh asisten laboratorium.

i. Melakukan pengawasan terhadap jumlah bahan baku yang diterima. j. Mengawasi dan mengevaluasi stock produksi yang ada di storage tank.

k. Mengendalikan catatan mutu termasuk identifikasi, pengarsipan, pemeliharaan, apakah sesuai dengan spesifikasi yang telah ditentukan. l. Menandatangani dan mengevaluasi check sheet dalam proses

pengolahan. Tanggung jawab:

a. Bertanggung jawab terhadap kebersihan seluruh lingkungan pengolahan.

b. Bertanggung jawab terhadap pencapaian target produksi sesuai dengan bahan baku yang diterima.

c. Membuat laporan manajemen pengolahan. d. Bertanggungjawab terhadap Masinis kepala. 4. Asisten Laboratorium

Tugas:

a. Mengawasi operasi pabrik dalam hal kendali mutu dengan menggunakan semua sarana yang telah disediakan untuk mencapai kualitas dan kuantitas produksi (minyak dan inti sawit) yang telah ditentukan.

b. Melaksanakan pemeriksaan besarnya losses minyak dan inti yang terjadi selama proses pengolahan berlangsung.

c. Mengawasi pemakaian bahan–bahan laboratorium dan bahan–bahan pembantu selama proses pengolahan berlangsung.

d. Mengawasi pemeriksaan limbah pabrik baik dari hasil kegiatan produksi pabrik maupun kegiatan–kegiatan lain dan pengaruhnya terhadap lingkungan sekitar.

e. Membuat laporan sebagai informasi bagi unit pengolahan. Tanggung jawab:

Bertanggungjawab terhadap manager pabrik (distrik manajer). 5. Asisten Tata Usaha/Personalia (KTU)

Tugas:

a. Mengevaluasi dan menyetujui stock opname/persediaan produksi minyak dan inti sawit.

b. Mengawasi jumlah bahan yang akan diproses.

c. Menentukan dan mengawasi jumlah produksi yang akan dikirim. d. Mengkoordinir audit yang berhubungan sesuai dengan kinerja yang

telah ditentukan.

e. Memelihara semua dokumen yang ada pada bagian tata usaha.

f. Melaksanakan dan mengawasi administrasi keuangan, pembukuan dan bidang umum/personalia.

g. Menyelesaikan administrasi kas dengan baik.

h. Membuat Daftar Permintaan Uang (DPU) setiap gajian.

i. Membuat jurnal upah karyawan pimpinan dan karyawan pelaksana. j. Membuat dan mengawasi surat-surat yang masuk dan keluar.

k. Membuat atau melaksanakan pengeluaran barang dan penerimaan barang.

l. Melakukan evaluasi dan pengawasan terhadap pelaksanaan kerja. m. Mengidentifikasi kebutuhan pelatihan untuk semua personil dibagian

administrasi. Tanggung jawab:

Bertanggungjawab terhadap manager pabrik. 6. Asisten Teknik/DS/Traksi

Tugas:

a. Memberi petunjuk dalam pelaksanaan pengolahan

b. Mengendalikan proses pengolahan untuk mencapai hasil sebaik-baiknya.

c. Membawahi dan mengawasi pekerjaan mandor listrik, mandor teknik instalasi dan mandor traksi

Tanggung Jawab:

Bertanggung jawab kepada masinis kepala (Maskep) 7. Perwira Pengamanan (PAPAM)

Tugas:

a. Bertugas dalam pengawasan informasi serta inventaris perusahaan. b. Memelihara dan menjaga ketenagakerjaan serta ketentuan karyawan

dalam menjalankan tugas.

c. Mendelegasikan tugas-tugas yang dapat dikerjakan oleh bawahan. d. Memberi informasi kepada atasan.

Tanggung jawab:

2.4.3. Jumlah Tenaga Kerja dan Jam Kerja Perusahaan

Tenaga kerja yang bekerja di PKS Torgamba dibagi menjadi 2 jenis yaitu : 1. Karyawan pimpinan

2. Karyawan pelaksana.

Jam kerja yang diberlakukan bagi setiap karyawan bagian pengolahan dibagi dalam 2 shift jam kerja selama 7 hari kerja dalam seminggu yaitu sebagai berikut:

1. Shift I : Pukul 07.00 WIB – 19.00 WIB 2. Shift II : Pukul 19.00 WIB – 07.00 WIB

Karyawan di bagian kantor (tata usaha), laboratorium, dan teknik/D.sipil/Traksi adalah sama dengan masa kerja selama 6 hari kerja dalam seminggu kecuali hari minggu dengan jam kerja adalah sebagai berikut :

1. Senin - Jumat

Pukul 07.30 WIB – 12.00 WIB : Jam Kerja Pukul 12.00 WIB – 14.00 WIB : Jam Istirahat

Pukul 14.00 WIB – 16.00 WIB : Jam Kerja setelah Istirahat 2. Sabtu

Pukul 07.30 WIB – 12.00 WIB : Jam Kerja

Adapun jumlah keseluruhan tenaga kerja di PKS Torgamba pada saat ini adalah berjumlah 216 orang (termasuk di dalamnya asisten laboratorium yang

berada di bawah naungan distrik manajer) dengan perincian seperti pada tabel 2.1 dan 2.2.

Tabel 2.1. Jumlah Karyawan Pimpinan PKS Torgamba

No Keterangan Jumlah Orang

1 Manajer pabrik 1

2 Masinis Kepala (Maskep) 1

3 Asisten Tata Usaha 1

4 Asisten pengolahan 1

5 Asisten Teknik/D.Sipil/Traksi 1 5 Asisten Laboratorium (naungan distrik

manajer)

1

Total 6

(Sumber : Departemen Tata Usaha/personalia PKS Torgamba)

Tabel 2.2. Jumlah Karyawan Pelaksana PKS Torgamba

No Bagian Jumlah Orang

1 Pengolahan 82 2 Laboratorium 49 3 Teknik/D.sipil/Traksi 42 4 KTU 12 5 Personalia/Satpam 25 Total 210

2.5. Proses Produksi

Secara Umum, proses pengolahan kelapa sawit menjadi CPO (Crude Palm Oil) dan inti sawit dapat dibagi menjadi 6 tahapan (stasiun kerja), yaitu:

1. Stasiun Penerimaan Buah 2. Stasiun Perebusan (Sterilizing) 3. Stasiun Penebahan (Thressing)

4. Stasiun Kempa (Digesting and Pressing) 5. Stasiun Klarifikasi Minyak (Clarification) 6. Stasiun Pengolahan Biji

2.5.1. Standar Mutu Bahan/Produk

Pengolahan TBS (Tandan Buah segar) di pabrik bertujuan untuk memperoleh minyak kelapa sawit yang berkualitas. Proses tersebut berlangsung cukup panjang dan memerlukan kontrol yang cermat dimulai dari pengangkutan TBS atau brondolan dari TPH (Tempat Pemungutan Hasil) ke pabrik sampai dihasilkannya minyak sawit dan hasil sampingnya. Pada dasarnya ada dua macam olahan utama pengolahan TBS di pabrik, yaitu:

1. Minyak sawit yang merupakan hasil pengolahan daging 2. Minyak inti sawit yang dihasilkan dari ekstraksi inti sawit.

Serat, cangkang, dan tandan kosong adalah merupakan hasil sampingan dari proses pengolahan kelapa sawit. Tandan kosong dapat diolah kembali dengan menggunakan incenerator menjadi bunch ash yang digunakan menjadi pupuk, sementara serat dan cangkang dapat digunakan sebagai bahan bakar boiler.

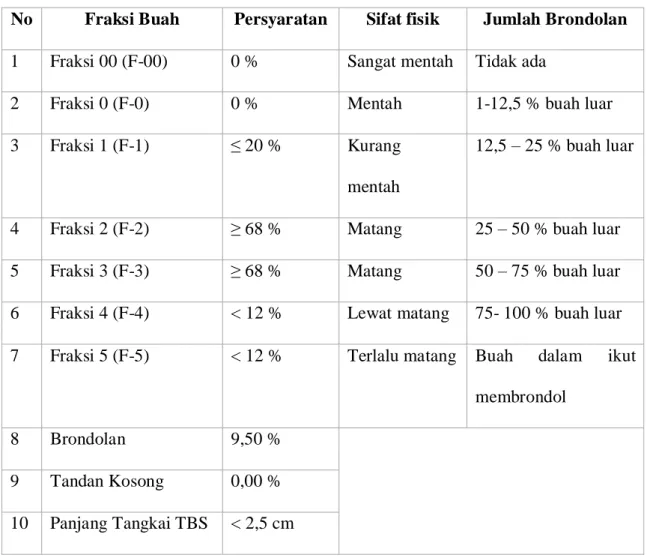

Tingkat efektivitas dan efisiensi pengolahan kelapa sawit salah satunya dipengaruhi oleh derajat kematangan buah yang dapat diketahui melalui sortir buah sebelum diolah. Agar proses di PKS dapat berjalan dengan efektif dan efisien maka perlu diterapkan standar kematangan buah yang dipanen.

Tabel 2.3. Derajat Kematangan Buah yang Telah Distandarkan No Fraksi Buah Persyaratan Sifat fisik Jumlah Brondolan 1 Fraksi 00 (F-00) 0 % Sangat mentah Tidak ada

2 Fraksi 0 (F-0) 0 % Mentah 1-12,5 % buah luar 3 Fraksi 1 (F-1) ≤ 20 % Kurang

mentah

12,5 – 25 % buah luar

4 Fraksi 2 (F-2) ≥ 68 % Matang 25 – 50 % buah luar 5 Fraksi 3 (F-3) ≥ 68 % Matang 50 – 75 % buah luar 6 Fraksi 4 (F-4) < 12 % Lewat matang 75- 100 % buah luar 7 Fraksi 5 (F-5) < 12 % Terlalu matang Buah dalam ikut

membrondol

8 Brondolan 9,50 %

9 Tandan Kosong 0,00 % 10 Panjang Tangkai TBS < 2,5 cm

(Sumber: Departemen Pengolahan PKS Torgamba)

2.5.2. Bahan yang digunakan

1. Bahan Baku

Bahan baku adalah bahan yang digunakan sebagai bahan utama dalam proses produksi, dimana sifat dan bentuknya akan mengalami perubahan fisik maupun kimiawi yang langsung ikut di dalam proses produksi sampai dihasilkannya barang jadi. Bahan baku untuk menghasilkan minyak sawit (CPO) dan inti sawit adalah tandan kelapa sawit yang sudah siap panen atau lebih dikenal dengan sebutan Tandan Buah Segar.

2. Bahan Penolong

Bahan penolong adalah bahan yang ditambahkan ke dalam proses produksi, dimana komponen ini tidak dapat dibedakan dengan jelas pada produk. Dalam pengolahan kelapa sawit pada PKS Torgamba tidak digunakan bahan penolong bentuk atau jenis apapun.

3. Bahan Tambahan

Bahan tambahan adalah bahan yang digunakan untuk mempermudah proses dan meningkatkan kualitas dari produk yang dihasilkan. Bahan tambahan yang ditambahkan kepada produk sehingga menghasilkan suatu produk akhir yang siap untuk dipasarkan, dapat berupa kemasan ataupun aksesoris. Karena pada PKS Torgamba hanya menghasilkan produk setengah jadi (CPO), maka tidak ada bahan tambahan yang digunakan.

2.5.3. Uraian Proses Produksi

Proses produksi yang dilakukan di PKS Torgamba untuk menghasilkan minyak sawit (CPO) dan Inti sawit dari bahan baku TBS adalah sebagai berikut :

1. Stasiun Penerimaan Buah

Hasil pemanenan tandan buah sawit (TBS) dari tiap afdeling diangkut ke pabrik dengan menggunakan truk. Lalu dilakukan penimbangan untuk mengetahui jumlah TBS yang diterima. Penimbangan dilakukan dengan menggunakan jembatan timbang. Berat bersih TBS yang diterima didapat dengan menghitung selisih antara berat truk beserta isinya dengan berat truk dalam keadaan kosong. Kemudian TBS dibawa ke tempat penimbunan. TBS disortir untuk mengetahui kematangan buah. Selesai disortir, TBS kemudian dimasukkan ke dalam loading ramp dengan tujuan untuk memudahkan pengisian ke dalam lori. Lantai loading ramp dibuat dari plate baja dengan kemiringan 400 dan mempunyai 6 pintu. Pintu dari setiap ruangan dibuka secara mekanis dengan menggunakan tenaga hidrolik. 2. Stasiun Perebusan (Sterilizing)

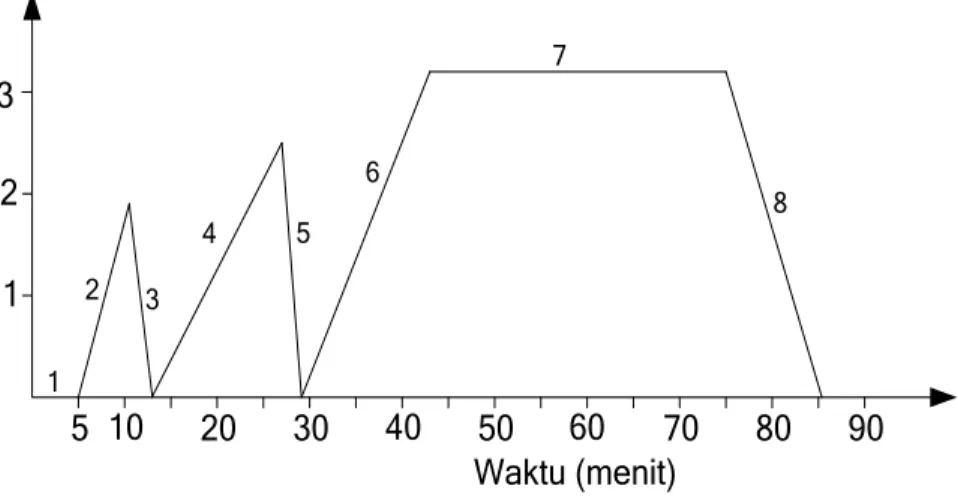

Langkah utama yang menentukan mutu/kualitas minyak dan keberhasilan proses selanjutnya adalah pada perlakuan pada stasiun perebusan. Sterilizer adalah bejana uap tekan untuk merebus TBS dengan menggunakan uap dari BPV (Back Pressure Vessel). PKS Torgamba memiliki 3 stasiun rebusan (sterilizer). Kapasitas tiap sterilizer adalah 20 ton (8 lori@kapasitas 2,5 ton) dengan tekanan uap 2,8-3 kg/cm2 dan temperatur 120 – 1300C. Proses perebusan berlangsung 90-110 menit. Sistem perebusan yang digunakan adalah sistem perebusan tiga puncak (triple peak).

Grafik perebusan dengan menggunakan sistem tiga puncak adalah seperti pada gambar 2.2.

5 10 20 30 40 50 60 70 80 90 Waktu (menit) 1 2 3 1 2 3 4 5 6 7 8

)

/

(

2cm

kg

T

e

k

a

n

a

n

Gambar 2.2. Grafik Sistem Perebusan Tiga Puncak Keterangan gambar:

1. Buang udara : 5 menit

2. Menaikkan tekanan sampai 1,8 kg/cm2 : 11 menit

3. Buang steam : 2 menit

4. Menaikkan tekanan sampai 2,7 kg/cm2 : 14 menit

5. Buang steam : 2 menit

6. Menaikkan tekanan sampai 3,2 kg/cm2 : 11 menit 7. Merebus pada tekanan 3,2-3,5 kg/cm2 : 35 menit

8. Buang steam : 6 menit

3. Stasiun Pembantingan/Penebahan (Thresshing)

Pembantingan bertujuan untuk melepaskan buah dari janjangan (bunch ) setelah lori berisi buah yang sudah siap direbus diangkut dengan Hosting Crane dan menuangkannya ke dalam automatic feeder (bunch feeder) lalu buah akan jatuh ke dalam thresser . Pembantingan dilakukan dengan menggunakan dua unit thresher yang beroperasi secara seri. Prinsip kerja thresher adalah berputar

dengan kecepatan 23-25 rpm, kemudian TBS ikut berputar dan terangkat hingga jatuh terbanting. Dengan proses ini terjadi berkali-kali maka buah lepas dari janjangan. Pembantingan pertama dilakukan di thresher pertama. Buah yang terlepas jatuh ke fruit conveyor melalui kisi-kisi thresher untuk diangkut ke proses pelumatan (digesting) dengan fruit tansfer conveyor, fruit elevator dan fruit distributing conveyor. Sedangkan janjangan terdorong keluar dan jatuh ke empty bunch conveyor untuk diangkut ke crusher. Crusher berfungsi mencabik janjangan untuk memperkecil losses buah sawit. Janjangan yang telah tercabik kemudian masuk ke thresher kedua untuk dibanting kembali. Janjangan kosong yang terdorong keluar jatuh ke empty bunch conveyor akan diangkut ke bunch hopper.

4. Stasiun Pelumatan (Digesting) dan Pengepresan (Pressing) Pelumatan (digesting) bertujuan untuk melumatkan buah hingga hancur dan

terpisah dari biji (nut). Sedangkan pengepresan (pressing) bertujuan untuk menekan daging buah yang hancur hingga keluar minyak kasar (crude oil). Pelumatan dilakukan dengan menggunakan digester. Jenis digester yang digunakan vertical digester. Digester adalah bejana silinder yang di dalamnya terdapat pisau-pisau pengaduk (stirring arms) sebanyak enam tingkat yang terikat pada poros dan digerakkan oleh motor listrik. Prinsip kerja digester adalah buah yang masuk ke dalam digester akan dilumatkan oleh pisau-pisau (long arm dan short arm) yang berputar. Setelah dilumatkan kemudian didorong keluar oleh pisau pendorong (expeller arm) menuju proses pengepresan. Jarak antara pisau

dengan dinding ketel adukan maksimum 15 mm. Untuk memudahkan proses pelumatan digester dialirkan uap dan air panas agar temperatur buah tetap 90 0C.

Pengepresan dilakukan dengan menggunakan screw press. Screw press terdiri dari sebuah silinder (press cylinder) yang berlubang dan di dalamnya dipasang dua buah ulir atau screw yang berputar berlawanan arah. Dua buah konus yang berada pada bagian ujung press mengatur tekanan pengepresan, kedua konus ini dapat bergerak maju mundur secara hidrolik.

Prinsip kerja screw press adalah cake yang keluar dari digester melalui talang, masuk ke dalam press cylinder dan mengisi worm. Volume setiap space worm berbeda. Semakin mengarah ke ujung as screw volume semakin kecil sehingga cake tertekan dan minyak terperas. Cake akan keluar dari bagian muka atau sela-sela cone dan jatuh ke cake breaker conveyor. Minyak kasar akan terpisah keluar melalui lubang-lubang press cylinder dan jatuh ke talang minyak (oil gutter).

5. Stasiun Pemurnian Minyak (Clarification)

Pemurnian minyak bertujuan untuk memperoleh minyak sawit yang sesuai dengan standar mutu produk yang dihasilkan. Pemurnian minyak terdiri dari beberapa proses sebagai berikut.

a. Pemisahan minyak kasar dari pasir b. Penyaringan minyak kasar

c. Pemanasan minyak kasar d. Pemisahan minyak dari sludge e. Penampungan minyak murni

f. Pemurnian minyak g. Pengeringan minyak

h. Penampungan minyak sawit (CPO) i. Penampungan sludge

j. Penyaringan sludge

k. Pemisahan sludge dari pasir l. Pemisahan minyak dari sludge m. Pengambilan minyak kembali 6. Pengolahan Biji (Kernel Plant)

Pengolahan biji bertujuan untuk memperoleh inti sawit yang sesuai dengan standar mutu produk yang dihasilkan. Pengolahan biji terdiri dari beberapa proses sebagai berikut.

a. Penguraian Cake (Cake Breaker) b. Pemisahan biji dari serabut

c. Pemisahan biji dari batu dan biji kosong d. Pemisahan biji menurut besar diameter e. Pengeraman biji

f. Pemecahan biji

g. Pemisahan inti sawit dari cangkang h. Pemisahan inti sawit pecah dari cangkang i. Pengeringan inti sawit

2.6. Mesin dan Peralatan 2.6.1. Mesin Produksi

Mesin produksi adalah semua peralatan yang memerlukan penggerak, yang digunakan dalam proses produksi. Adapun mesin produksi yang ada di PKS Torgamba (Sumber: Departemen Teknik PTORA) untuk setiap stasiunnya adalah sebagai berikut.

a. Stasiun Penerimaan

1. Loading Ramp c.w Hydrolic System b. Stasiun Perebusan

1. Capstand

2. Sterilizer Condesate Pump 3. Sterilizer

c. Stasiun Pembantingan 1. Hosting Crane No.1 2. Hosting Crane No.2

3. Mechemical Bunch feeder 4. Stripper Drump

5. Fruit Conveyor Under Thressing 6. Fruit Transfer Conveyor

7. Fruit Elevator

8. Fruit Distributing Conveyor 9. Over Flow Conveyor

11. Inclined empty Bunch Conveyor d. Stasiun Pengepresan

1. Screw Press 2. Feed Screw Press 3. Digester

4. Hidraulick Pump e. Stasiun Depericarper Fan 1. Cake Breaker Conveyor 2. Depericarper Fan 3. Air Lock Fibre Cyclone 4. Nut Polishing Drum f. Stasiun Pengutipan Inti 1. Nut Elevator

2. Nut Conveyor 3. Ripple Mill

4. Nut Conveyor Under Nut Silo

5. Air Lock Under Separating Coulum No.1 6. Separating Coulum

7. Kernel Drum 8. Air Lock

9. Air Lock after Kernel Drum 10. Air Lock Dry Kernel

12. Dry Kernel Blower 13. Hydro Cyclone 14. Dewatering Screen 15. Wet Kernel Blower 16. Wet Shell Blower 17. Kernel Silo

18. Kernel Silo Shaking 19. Kernel Silo Conveyor 20. Kernel Winowing Fan 21. Kernel Hopper Fan 22. Kernel Shaking Grate 23. Kernel Storage Blower 24. Kernel Transport Blower 25. Transport Bulk Silo 26. Bulk Silo

27. Conveyor Bulk Silo 27. Conveyor Shell Hopper g. Stasiun Klarifikasi

1. Vibro Sieve Separator 2. Vibro Solid Conveyor 3. Crude Oil Tank

4. Vertical Clarifier Tank 5. Sludge Separator

6. Oil Purifier

7. Recleamed Oil Tank 8. Hot Well Tank 9. Dry Oil Tank 10. Precleaner Pump 12. Vacuum Dry Oil 13. Low Speed h. Stasiun Fat-Fit 1. Fat-Fit Plate

2. Fat-Fit Beton

3. Sludge To Cooling Tower 4. Bak Reservoir

i. Stasiun Hopper 1. Hopper Janjangan

2. Conveyor Hopper Janjangan 3. Inclined Hopper Janjangan j. Stasiun Penimbun Minyak 1. Storage Tank No.1 2. Storage Tank No.2 k. Stasiun Water Supply 1. Raw Water Pump No.1 2. Raw Water Pump No.2 3. Water Tower Tank No.1

4. Water Tower Tank No.2 5. Filtered Water Pump 6. Domestic Water Pump 7. Compressor

8. Chemical Dosing Pump 9. Softener Pump

10. Dearator Pump l. Stasiun Boiler (Ketel Uap) 1. Ketel Uap (Boiler) 2. Turbin Uap

3. Rotary Feeder

4. Fibre and Shell Conveyor 5. Distributing Conveyor 6. Induced Draft Fan 7. Draft Control IDF 8. Forced Draft Fan

9. Dumper Primery Air Fan 10. Secondary Air Fan 11. Air Dush Collector 12. Electric Pump 13. Compressor

m. Stasiun Pembangkit Tenaga 1. Back Pressure Vessel

2. Compressor

3. Tangki Timbun Solar 4. Engine Diesel (Genset) n. Stasiun Effluent Teatment 1. Cooling Tower

2. Pompa Aplication

2.6.2. Peralatan (Equipment)

Peralatan produksi adalah semua peralatan yang tidak memerlukan penggerak yang digunakan dalam proses produksi. Adapun penjelasan mengenai peralatan produksi yang ada di PKS Torgamba untuk setiap stasiunnya adalah sebagai berikut.

a. Stasiun Penerimaan

1. Jembatan Timbang TBS 2. Jembatan Timbang CPO b. Stasiun Perebusan

1. Trolley/cantilever 2. Lori

3. Transfer Carriage 4. Rail Band/Wessel Rail 5. Bucket

c. Stasiun Pembantingan 1. Incenerator

2. Fruit Bunch Hopper d. Stasiun Pengepresan 1. Oil Gutter

2. Sand Trap Tank e. Stasiun Pengolahan Biji 1. Nut Silo

2. Kernel Silo 3. Kernel Bunker 4. Shell Hopper 5. Fibre Hopper

f. Stasiun Pemurnian Minyak (Klarifikasi) 1. Crude Oil Tank

2. Vertical Clarifier Tank (VCT) 3. Sludge Tank

4. Pure Oil Tank 5. Sludge Drain Tank 6. Sand Drain Tank 7. Hot Water Tank g. Stasiun Fat-fit

1. Bak Condensate Sludge h. Stasiun Water Supply 1. Sendiment Bak i. Stasiun Boiler/Ketel Uap

1. Back Pressure Vessel (BPV) 2. Tangki Solar

2.6.3. Utilitas

Yang dimaksud dengan utilitas dalam sebuah pabrik adalah unit pembantu produksi yang tidak terlibat secara langsung terhadap bahan baku, tetapi penunjang proses agar produksi dapat berjalan lancar. Utilitas yang terdapat pada PKS Torgamba antara lain sebagai berikut:

1. Unit Pengolahan Air (Water Treatment)

Salah satu bagian yang penting untuk mendukung proses pengolahan di PKS Kebun Torgamba adalah air. Fungsi air di sini tidak dapat tergantikan oleh senyawa lain. Air digunakan untuk keperluan sebagai berikut :

a. Air domestik, yaitu air yang digunakan di luar kegiatan pabrik (kantor dan perumahan).

b. Air proses, yaitu air yang digunakan di dalam boiler untuk menghasilkan steam dan untuk pengenceran minyak sawit pada saat proses serta kebutuhan lain.

2. Unit Pembangkit Tenaga (Power Plant)

Tenaga yang digunakan untuk dapat mengoperasikan seluruh alat dan mesin di PKS Torgamba diperoleh dari tenaga listrik (genset) dan turbin uap. Listrik diperoleh dari pembangkit listrik tenaga diesel yang menggunakan bahan bakar solar dan pembangkit listrik tenaga uap. Penggunaan uap yang dihasilkan oleh boiler adalah untuk menggerakkan turbin dan generator. Beberapa faktor

yang menjadi penyebab penggunaan uap yang dihasilkan boiler sebagai unit pembangkit tenaga adalah:

a. Bahan bakar tersedia (serabut dan cangkang).

b. Beberapa stasiun memerlukan uap sebagai sumber panas.

Daya listrik yang tersedia didistribusikan ke bagian-bagian sebagai berikut:

a. Perumahan pimpinan, staf dan karyawan.

b. Penerangan dan arus listrik kantor dan pabrik serta jalan. c. Unit-unit proses pengolahan Pabrik Kelapa Sawit. d. Unit-unit proses pengolahan air.

e. Penerangan dan arus listrik untuk peralatan laboratorium. f. Penerangan dan arus listrik untuk peralatan bengkel.

2.6.4. Safety and Fire Protection

Safety and Fire Protection yang ada di PKS Kebun Torgamba telah diprogramkan dalam Kesehatan dan Keselamatan Kerja (K3) yang mencakup tentang tata cara kerja yang baik di lantai pabrik secara khusus untuk menghindari kecelakaan kerja.

Program tersebut telah dilaksanakan oleh pihak pabrik sendiri dengan mengadakan pelatihan serta membuat prosedur kerja di setiap stasiun kerja dan juga membuat pengumuman cara pengoperasian mesin di setiap stasiun kerja. Potensi bahaya yang ada di lingkungan kerja juga berhubungan dengan gangguan terhadap kebisingan (noise) yang terdapat pada area kerja. PKS Kebun Torgamba

sebenarnya telah memiliki kebijakan dalam hal safety terhadap bahaya. Namun, pelaksanaannya belum maksimal karena para pekerja belum seluruhnya yang mematuhi kebijakan yang telah dibuat. Kemungkinan terjadinya potensi kebisingan adalah di stasiun boiler dan sebagian besar pada departemen produksi. Kesadaran para pekerja akan pentingnya kebijakan yang dibuat masih sangat rendah. Sama halnya dengan sistem manajemen yang belum maksimal dalam mensosialisasikan pentingnya kebijakan yang telah dibuat.

Pada lantai kerja pabrik telah dilengkapi juga alat pelindung diri untuk menghindari kecelakaan kerja, seperti helm dan sepatu boot pada bagian pengolahan, kaca mata dan masker pada bagian bengkel dan juga peralatan pada stasiun kerja lain.

Untuk kegiatan penanggulangan bahaya kebakaran perusahaan juga melengkapinya dengan peralatan kerja pendukung seperti; racun api di berbagai daerah penting dalam pabrik, mesin pompa dan penyemprot air.