BAB II

TINJAUAN PUSTAKA

2.1. Teknologi Pengolahan Kelapa Sawit

Pengolahan kelapa sawit merupakan salah satu faktor yang menentukan keberhasilan usaha perkebunan kelapa sawit. Hasil utama yang dapat diperoleh adalah minyak sawit, inti sawit, sabut, cangkang dan tandan kosong. Pabrik kelapa sawit (PKS) dalam konteks industri kelapa sawit di Indonesia dipahami sebagai unit ekstraksi Crude Palm Oil (CPO) dan inti sawit dari Tandan Buah Segar (TBS) kelapa sawit. Pabrik Kelapa Sawit (PKS) tersusun atas unit-unit proses yang memanfaatkan kombinasi perlakuan mekanis, fisik, dan kimia. Parameter penting produksi seperti efisiensi ekstraksi, rendemen, kualitas produk sangat penting peranannya dalam menjamin daya saing industri perkebunan kelapa sawit di banding minyak nabati lainnya. Perlu diketahui bahwa kualitas hasil minyak CPO yang diperoleh sangat dipengaruhi oleh kondisi buah yang diolah dalam pabrik (Wardhanu, 2009).

Pada prinsipnya proses pengolahan kelapa sawit adalah proses ekstraksi CPO secara mekanis dari Tandan Buah Segar (TBS) yang diikuti dengan proses pemurnian. Secara keseluruhan proses tersebut terdiri dari beberapa tahap proses yang berjalan secara berkesinambungan dan terkait satu sama lain. Kegagalan pada satu tahap proses akan berpengaruh langsung pada proses berikutnya. Oleh karena itu setiap tahap proses harus dapat berjalan dengan lancar sesuai dengan norma-norma yang ada. Adapun tahapan proses yang terjadi selama pengolahan kelapa sawit menjadi CPO adalah sebagai berikut:

2. 1.1. Perebusan (sterilisasi)

Perebusan atau sterilisasi buah dilakukan dalam sterilizer yang berupa bejana bertekanan. Tujuan dari perebusan antara lain:

Mematikan enzim untuk mencegah kenaikan asam lemak bebas minyak yang dihasilkan.

Memudahkan pelepasan brondolan buah dari tandan.

Melunakkan buah untuk memudahkan dalam proses pengepresan dan pemecahan biji.

Prakondisi untuk biji agar tidak mudah pecah selam proses pengepresan dan pemecahan biji.

Untuk mencapai tujuan tersebut diperlukan tekanan uap sebesar 2,8-3 kg/cm2 dengan lama perebusan sekitar 90 menit (Wardhanu, 2009).

2.1.2. Penebahan/perontokan buah

Penebahan adalah pemisahan brondolan buah dari tandan kosong kelapa sawit. Buah yang telah direbus di sterilizer diangkat dengan hoisting crane dan di tuang ke dalam thresher melalui hooper yang berfungsi untuk menampung buah rebus. Pemipilan dilakukan dengan membanting buah dalam drum putar dengan kecepatan putaran 23rpm-25 rpm. Buah yang terpipil akan jatuh melalui kisi-kisi dan ditampung oleh fruit elevator dan dibawa dengan distributing conveyor untuk didistribusikan ke tiap unit-unit digester (Whardhanu, 2009).

Didalam digester buah diaduk dan dilumat untuk memudahkan daging buah terpisah dari biji. Didalam digester buah diaduk dan dilumat untuk memudahkan daging buah terpisah dari biji. Digester terdiri dari tabung pengaduk sebanyak 6 tingkat yang diikatkan pada pros dan digerakkan oleh motor listrik. Untuk memudahkan proses pelumatan diperlukan panas 900-950C yang diberikan dengan cara menginjeksikan uap 3 kg/cm2 langsung atau melalui mantel. Proses pengadukan/ pelumatan berlangsung selama 30 menit. Setelah massa buah dari proses pengadukan selesai kemudian dimasukan ke dalam alat pengepresan (screw press ) (Whardanu, 2009).

2.1.3. Pengepresan/pengempaan

Pengepresan berfungsi untuk memisahkan minyak kasar (crude oil) dari daging buah (pericarp). Massa yang keluar dari digester diperas dalam screw press

pada tekanan 50-60 bar dengan menggunakan air pembilas screw press suhu 900-950C sebanyak 7 % TBS (maks) dengan hasil minyak kasar (crude oil) yang viscositasnya tinggi. Dari pengepresan tersebut akan diperoleh minyak kasar dan ampas serta biji. Biji yang bercampur dengan serat masuk ke alat cake breaker conveyor untuk di pisah antara biji dan seratnya, sedangkan minyak kasar dialirkan ke stasiun klarifikasi (pemurnian) (Whardanu, 2009).

2.1.4. Pemurnian Minyak

Minyak kasar hasil stasiun pengempaan dikirim ke stasiun untuk diproses lebih lanjut sehingga diperoleh minyak produksi. Proses pemisahan minyak, air dan kotoran dilakukan dengan sistem pengendapan, sentrifugasi dan penguapan. Crude oil yang telah diencerkan dialirkan ke vibrating screen dengan tujuan untuk memisahkan beberapa bahan asing seperti pasir, serabut dan bahan-bahan lain yang masih mengandung minyak dan dapat dikembalikan ke digester. Saringan bergetar

(Vibrating screen) terdiri dari 2 tingkat saringan dengan luas permukaan 2 m2

(Wardhanu, 2009).

Tingkat atas memakai saringan ukuran 20 mesh, sedangkan tingkat bawah memakai saringan 40 mesh. Minyak yang telah disaring dialirkan ke dalam crude oil

tank dan suhu dipertahankan 900-95°C, selanjutnya crude oil dipompa ke tangki

pemisah (continuos clarifier tank) dengan pompa minyak kasar. Pemisahan minyak dengan sludge secara pengendapan dilakukan didalam tangki pisah ini. Minyak yang mempunyai berat jenis kecil mengapung dan dialirkan kedalam tangki masakan minyak (oil tank), sedangkan sludge yang mempunyai berat jenis lebih besar dari pada minyak masuk kedalam ruang ketiga melalui lubang bawah. Untuk mempermudah pemisah, suhu dipertahankan 950C dengan sistem injeksi uap minyak yang telah dipisah pada tangki pemisah di tampung dalam tangki ini untuk dipanasi lagi sebelum diolah lebih lanjut pada sentripus minyak. Minyak dari oil tank kemudian dialirkan ke dalam Oil Purifer untuk memisahkan kotoran/solid yang mengandung kadar air. Selanjutnya dialirkan ke Vacuum Drier untuk memisahkan air

sampai pada batas standard. Kemudian melalui Sarvo Balance, maka minyak sawit dipompakan ke tangki timbun (Oil Storege Tank) (Wardhanu, 2009).

2.1.5. Proses Pengolahan lnti Sawit

Ampas kempa yang terdiri dari biji dan serabut dimasukkan ke dalam

depericaper melalui Cake Brake Conveyor yang dipanaskan dengan uap air agar

sebagian kandungan air dapat diperkecil, sehingga Press Cake terurai dan memudahkan proses pemisahan. Pada Depericaper terjadi proses pemisahan fibre dan biji. Pemisahan terjadi akibat perbedaaan berat dan gaya isap blower. Biji tertampung pada Nut Silo yang dialiri dengan udara panas antara 600 – 80°C selama 18- 24 jam agar kadar air turun dari sekitar 21 % menjadi 4 %.

Sebelum biji masuk ke dalam Nut Craker terlebih dahulu diproses di dalam

Nut Grading Drum untuk dapat dipisahkan ukuran besar kecilnya biji yang

disesuaikan dengan fraksi yang telah ditentukan. Nut kemudian dialirkan ke Nut

Craker sebagai alat pemecah. Masa biji pecah dimasukkan dalam Dry Seperator

(Proses pemisahan debu dan cangkang halus) untuk memisahkan cangkang halus, biji utuh dengan cangkang/inti. Masa cangkang bercampur inti dialirkan masuk ke dalam

hidrosiklon untuk memisahkan antara inti dengan cangkang. Inti dialirkan masuk ke

dalam Kernel Drier untuk proses pengeringan sampai kadar airnya mencapai 7 % dengan tingkat pengeringan 50°C, 60°C dan 70°C dalam waktu 14-16 jam. Selanjutnya guna memisahkan kotoran, maka dialirkan melalui Winnowing Kernel

(Kernel Storage), sebelum diangkut dengan truk ke pabrik pemproses berikutnya

(Wardhanu, 2009).

Dalam memenuhi komoditas minyak kelapa, kelapa sawit di produksi secara massal, sudah menjadi hal yang umum ketika kelapa sawit diproduksi untuk di jadikan minyak kelapa, product sampingannya yang berupa limbah sering muncul. Pemanfaatan limbah kelapa sawit ini sudah sering dimanfaatkan untuk beberaapa hal seperti sebagai media pertumbuhan jamur, bahan bakar boiler, dan dimanfaatkan abunya.

Dalam proses pengolahan Tandan Buah Segar (TBS) terdapat bahan yang tidak termanfaatkan seperti tandan kosong dan air buangan pabrik. Karena kapasitas pabrik yang cukup besar antara 10 s/d 60 ton TBS per jam maka bahan buangan tersebut dapat mempengaruhi lingkungan biotik dan abiotik (Naibaho, 1995).

2. 2. Limbah Cair Pabrik Kelapa sawit

Limbah Cair Pabrik Kelapa Sawit (LCPKS) merupakan salah satu jenis limbah yang dihasilkan dalam jumlah yang relatif banyak dari proses pengolahan Tandan Buah Segar (TBS) menjadi minyak sawit mentah atau CPO dari suatu Pabrik Kelapa Sawit (PKS) (Anonim, 2011).

Dalam proses pengolahan Tandan Buah Segar (TBS) di pabrik kelapa sawit di hasilkan limbah padat dan limbah cair, dimana limbah yang di hasilkan pada setiap Pabrik Kelapa Sawit (PKS) mempunyai karakteristik dan volume yang berbeda-beda tergantung pada kualitas tandan yang di olah, sistem pengolahan di pabrik dan bagaimana perlakuan pengolahan limbah cair dan limbah padat yang tersedia di pabrik (Naibaho, 1996).

Pemanfaatan buangan akhir dari pengolahan limbah cair adalah upaya untuk menjadikan penyelesaian produksi buah yang meniadakan buangan akhir limbah cair ke badan air yang dapat mengakibatkan pencemaran terhadap lingkungan.

Limbah pabrik minyak sawit yang mengandung sejumlah padatan dalam bentuk terlarut/tersuspensi, dan mengambang merupakan bahan-bahan organik dengan konsentrasi tinggi. Bahan-bahan organik yang terkandung seperti selulosa, protein, lemak yang dibuang ke perairan (sungai) tanpa diolah akan membuat endapan-endapan yang sukar terurai sehingga mempengaruhi kehidupan biota dalam air (Anonim, 2009).

Limbah Cair Pabrik Kelapa Sawit (LCPKS) dapat dibuang kelingkungan (badan sungai) apabila telah memenuhi ketentuan yang sudah ditetapkan oleh kementrian lingkungan hidup. Menurut Kep-51/MEN LH/1995 lampiran B yaitu tentang baku mutu limbah cair untuk industri minyak sawit, suatu limbah cair industri

kelapa sawit dapat dibuang kebadan sungai jika telah memenuhi baku mutu seperti pada tabel berikut ini:

Tabel 2. 2. Baku Mutu Limbah Cair Untuk Industri Minyak Sawit

Paramameter Kadar Maksimum (mg/L)

Beban Pencemar Maksimum (kg/ ton) BOD5 COD TSS N-NH3 Minyak/lemak pH 100 350 250 20 25 6,0 – 9,0 0,25 0,88 0,63 0,125 0,063

Sumber: Himpunan Peraturan Perundang-undangan di Bidang LH, 2000 Alasan menetapkan parameter tersebut dibawah ini adalah:

a. pH cairan limbah

Ditetapkannya parameter pH 6-9, ini bertujuanm agar mikroorganisme dan biota yang terdapat pada penerima tidak terganggu, dan bahkan diharapkan dengan pH alkalis dapat menaikkan pH badan penerima seperti sungai yang umumnya digunakan sebagai badan penerima. Oleh sebab itu keasaman limbah segar yang pH 4 dinaikkan dengan penambahan alkali.

b. Biological Oxygen Demand (BOD)

Kebutuhan oksigen hayati yang diperlukan untuk merombak bahan organik sering digunakan sebagai tolak ukur untuk menentukan kualitas limbah. Semakin tinggi nilai BOD air limbah maka daya saingnya dengan mikroorganisme atau biota yang terdapat pada badan penerima semakin tinggi. Hal ini semakin jelas kelihatan pada badan penerima limbah seperti sungai memiliki oksigen terlarut yang kecil akan tergantung kehidupan biota jika dicemari dengan limbah. Nilai BOD umumnya digunakan untuk menguji kandungan bahan organik dengan reaksi biokimia.

c. Chemical Oxygen Demand (COD)

Kelarutan oksigen kimiawi ialah oksigen yang diperlukan untuk merombak bahan organik dan anorganik, oleh sebab itu nilai COD lebih besar dari nilai BOD. Parameter ini digunakan sebagai perbandingan atau kontrol terhadap nilai BOD. Karena kandungan padatan limbah terdiri dari bahan organik maka parameter yang dipakai adalah BOD. Umumnya nilai COD dua kali atau lebih dari nilai BOD.

d. Total Suspended Solid (TSS)

Merupakan padatan melayang dalam cairan limbah. Pengaruh suspended solid lebih nyata pada kehidupan biota dibandingkan dengan total solid. Semakin tinggi TSS maka bahan organik membutuhkan oksigen untuk perombakan yang lebih tinggi (BOD), oleh sebab itu diupayakan TSS lebih kecil yaitu dengan penyaringan, pengendapan atau penambahan bahan kimia flokulan (Naibaho, 1995). Padatan tersuspensi dalam air umumnya terdiri dari fitoplankton, zooplankton, sisa tanaman dan limbah industri (Sunu, 2001).

e. Kandungan N-NH3

Semakin tinggi kandungan N-NH3 dalam cairan limbah, ini akan menyebabkan keracunan pada biota. Oleh sebab itu parameter ini dicantumkan pada spesifikasi mutu limbah (Naibaho, 1995)

f. Minyak/lemak

Kandungan minyak yang masuk kedalam kolam akan mempengaruhi aktifitas bakteri, yaitu minyak tersebut berperan sebagai isolasi antara substrat dengan bakteri. Minyak yang tidak larut dalam air akan mengambang diatas permukaan air yang tercemar. Semua jenis minyak mengandung senyawa volatile yang mudah menguap. Dalam waktu 3-7

hari sebanyak 25% dari volume minyak akan menguap dan sisanya akan mengalami emulsifikasi. Selanjutnya emulsi minyak akan terdegradasi melalui oksidasi, baik secara fotooksidasi maupun oleh mikroba (Manik, 2003)

2.3. Karasteristik Limbah Cair Pabrik Kelapa Sawit

Limbah Pabrik Kelapa Sawit sebelum mengalami perlakuan di unit pengolahan limbah mempunyai karateristik sebagai berikut:

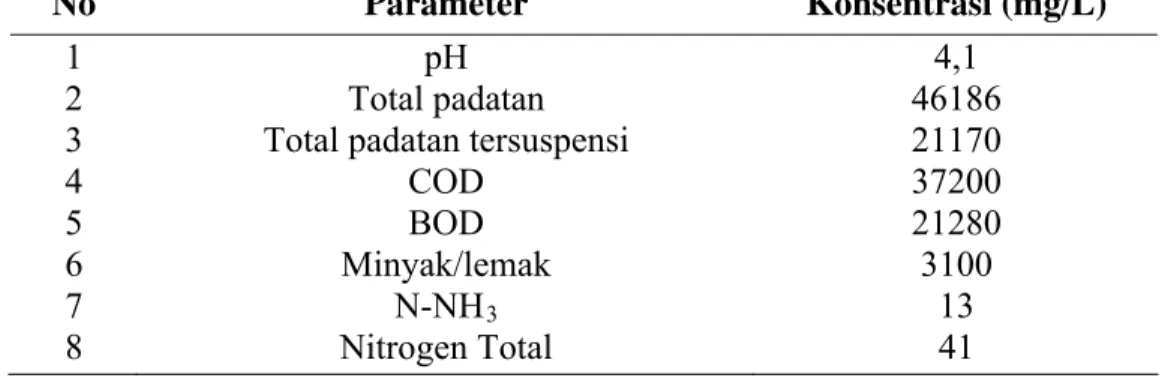

Tabel 2. 3. Karakteristik limbah cair pabrik kelapa sawit

No Parameter Konsentrasi (mg/L) 1 2 3 4 5 6 7 8 pH Total padatan Total padatan tersuspensi

COD BOD Minyak/lemak N-NH3 Nitrogen Total 4,1 46186 21170 37200 21280 3100 13 41 Sumber : Satria, 1999

Batas maksimum dari parameter kandungan BOD, COD dan Minyak/Lemak telah disebutkan pada tabel baku mutu limbah cair industri minyak kelapa sawit, hal ini dapat dijelaskan sebagai berikut :

2.3.1. Biological Oxygen Demand (BOD)

Biological Oxygen Demand atau kebutuhan oksigen biologis adalah jumlah

oksigen yang dibutuhkan oleh mikroorganisme di dalam air untuk memecah atau mendegradasi atau mengoksidasi limbah organik yang terdapat di dalam air. Jika konsumsi oksigen tinggi yang ditunjukkan dengan semakin kecilnya sisa oksigen terlarut berarti kandungan bahan-bahan buangan yang membutuhkan oksigen tinggi (Sunu, 2001).

BOD diartikan sebagai suatu ukuran jumlah oksigen yang digunakan oleh populasi mikroba yang terkandung dalam perairan sebagai respon terhadap masuknya bahan organik yang dapat diuraikan. Dari pengertian ini dapat dikatakan bahwa

walaupun nilai BOD menyatakan jumlah oksigen, tetapi untuk mudahnya dapat juga diartikan sebagai gambaran jumlah bahan organik terurai (biodegredable organic) yang ada di perairan (Mays, 1996).

BOD juga suatu analisis yang mencoba mendekati secara global proses-proses mikrobiologis yang benar-benar terjadi didalam air. Penguraian limbah organik melalui proses oksidasi oleh mikroorganisme di dalam air lingkungan adalah merupakan proses alamiah yang mudah terjadi apabila air lingkungan mengandung oksigen yang cukup (Sunu, 2001).

Pemeriksaan BOD didasarkan atas reaksi zat organik dengan oksigen di dalam air dan proses tersebut berlangsung karena adanya bakteri aerobik, sebagai hasil oksidasi akan terbentuk karbon dioksida (CO2), amoniak (NH3) dan air. Reaksi oksidasi dapat dituliskan sebagai berikut:

3 2 2 2 )H O cNH 2 3c 2 a ( nCO )O 4 3c 2 b 4 a + n ( + CnHaObNc (Alaerts, 1987) Pengujian BOD menggunakan metode Winkler-Alkali iodida azida, adalah penetapan BOD yang dilakukan dengan cara mengukur berkurangnya kadar oksigen terlarut dalam sampel yang disimpan dalam botol tertutup rapat, diinkubasi selama 5 hari pada temperatur kamar, dalam metode Winkler digunakan larutan pengencer MgSO4, FeCl3, CaCl2 dan buffer fosfat. Kemudian dilanjutkan dengan metode Alkali iodida azida yaitu dengan cara titrasi, dalam penetapan kadar oksigen terlarut digunakan pereaksi MnSO4, H2SO4, dan alkali iodida azida. Sampel dititrasi dengan natrium thiosulfat memakai indikator amilum (SNI 06-2503-1991).

MnSO4 + 2KOH Mn(OH)2 + K2SO4

Mn(OH)2 + 2 1

O2 MnO2 + H2O

MnO2 + 2KI +2H2O Mn(OH) pH rendah 2 + I2 + KOH I2 + 2S2O32- S4O62- + 2I

2.3.2. (Chemical Oxygen Demand) COD

COD atau kebutuhan oksigen kimia adalah jumlah oksigen (mg O2) yang dibutuhkan untuk mengoksidasi zat organik yang ada dalam air buangan limbah. Angka COD merupakan ukuran bagi pencemar air oleh zat-zar organik yang secara alamiah dapat dioksidasi melalui proses mikrobiologis dan mengakibatkan berkurangnya oksigen terlarut didalam air. Hal ini karena bahan organik yang ada sengaja diuraikan secara kimia dengan menggunakan oksidator kuat kalium bikromat pada kondisi asam dan panas dengan katalisator perak sulfat, sehingga segala macam bahan organik baik yang mudah terurai maupun yang kompleks dan sulit terurai akan terjadi reaksi oksidasi (Boyd, 1990)

Angka COD merupakan ukuran bagi pencemaran air oleh zat-zat organik yang secara alamiah dapat dioksidasi melalui proses mikrobiologis dan mengakibatkan berkurangnya oksigen terlarut di dalam air. Sebagian besar zat organik melalui tes COD ini dioksidasi oleh K2Cr2O7 dalam keadaan asam yang mendidih optimum, E Ag2SO4 aHbOc + Cr2O72- + H+ 2 + H2O + 2Cr+3 C CO Kuning Hijau

Perak sulfat (Ag2SO4) ditambahkan sebagai katalisator untuk mempercepat reaksi. Sedangkan merkuri sulfat ditambahkan untuk menghilangkan gangguan klorida yang pada umumnya ada di dalam air buangan.

Untuk memastikan bahwa hampir semua zat organik habis teroksidasi maka zat pengoksidasi K2Cr2O7 masih harus tersisa sesudah direfluks. K2Cr2O7 yang tersisa menentukan berapa besar oksigen yang telah terpakai. Sisa K2Cr2O7 tersebut ditentukan melalui titrasi dengan ferro ammonium sulfat (FAS). Reaksi yang berlangsung adalah sebagai berikut:

Indikator ferroin digunakan untuk menentukan titik akhir titrasi yaitu disaat warna hijau biru larutan berubah menjadi coklat merah. Sisa K2Cr2O7 dalam larutan blanko adalah K2Cr2O7 awal, karena diharapkan blanko tidak mengandung zat organik yang dioksidasi oleh K2Cr2O7 (SNI -06-6989.24-2005).

2.3.3. Minyak/Lemak

Produk utama yang diperoleh dari tanaman kelapa sawit adalah minyak sawit dan minyak inti sawit yang tergolong dalam lipida.

Lemak dan minyak adalah salah satu kelompok yang termasuk pada golongan lipida, yaitu senyawa organik yang terdapat di alam serta tidak larut dalam air, tetapi larut dalam pelarut organik non-polar, misalnya dietil eter (C2H5OC2H5), Kloroform (CHCl3), benzena dan hidrokarbon lainnya, lemak dan minyak dapat larut dalam pelarut yang disebutkan di atas karena lemak dan minyak mempunyai polaritas yang sama dengan pelaut tersebut (Anonim, 2008).

Bahan-bahan dan senyawa kimia akan mudah larut dalam pelarut yang sama polaritasnya dengan zat terlarut. Tetapi polaritas bahan dapat berubah karena adanya proses kimiawi. Misalnya asam lemak dalam larutan KOH berada dalam keadaan terionisasi dan menjadi lebih polar dari aslinya sehingga mudah larut serta dapat diekstraksi dengan air. Ekstraksi asam lemak yang terionisasi ini dapat dinetralkan kembali dengan menambahkan asam sulfat encer (10 N) sehingga kembali menjadi tidak terionisasi dan kembali mudah diekstraksi dengan pelarut non-polar (Anonim, 2008).

Lemak dan minyak merupakan senyawa trigliserida atau triasgliserol, yang berarti “triester dari gliserol”. Jadi lemak dan minyak juga merupakan senyawaan ester. Hasil hidrolisis lemak dan minyak adalah asam karboksilat dan gliserol. Asam karboksilat ini juga disebut asam lemak yang mempunyai rantai hidrokarbon yang panjang dan tidak bercabang (Anonim, 2008).

Selain itu minyak industri kelapa sawit mengandung kadar air 95 %, 4,5% padatan dalam bentuk terlarut/teruspensi dan 0,5 % minyak/lemak dalam bentuk teremulsi (Satria, 1999).

2.3.4. Pembentukan Lemak dan Minyak

Lemak dan minyak merupakan senyawaan trigliserida dari gliserol . Dalam pembentukannya, trigliserida merupakan hasil proses kondensasi satu molekul gliserol dan tiga molekul asam lemak (umumnya ketiga asam lemak tersebut berbeda–beda), yang membentuk satu molekul trigliserida dan satu molekul air (Ginting, 2002).

Minyak/lemak merupakan bahan pencemar yang banyak ditemukan diberbagai perairan dan sumber pencemarnya adalah dari agroindustri. Minyak tidak larut dalam air sehingga mengambang diatas permukaan air yang tercemar. Semua jenis minyak mengandung senyawa volatile yang mudah menguap (Ginting, 2002).

Lemak termasuk senyawa organik yang relatif stabil dan sulit diuraikan oleh bakteri. Lemak dapat dirombak oleh senyawa asam yang menghasilkan asam lemak dan gliserin. Pada keadaan basa, gliserin akan dibebaskan dari asam lemak akan terbentuk garam basa (Manik, 2003).

Kandungan minyak yang masuk kedalam kolam akan mempengaruhi aktifitas bakteri, yaitu minyak tersebut berperan sebagai isolasi antara substrat dengan bakteri. Juga minyak tersebut jika bereaksi dengan alkali dapat membentuk sabun berbusa yang sering mengapung dipermukaan kolam dan bercampur dengan benda-benda yang lain dan disebut dengan “scum” (Naibaho, 1995).

2. 4. Pengolahan Limbah Cair Pabrik Kelapa Sawit

Tandan buah sawit yang diolah di pabrik akan menghasilkan minyak sawit, cangkang, serat dan tandan kosong. Dalam pengolahan terdapat bahan yang tidak termanfaatkan seperti tandan kosong dan air buangan pabrik. Karena kapasitas pabrik yang cukup besar yaitu antara 10 – 60 ton TBS/jam maka bahan bnuangan tersebut dapat mempengaruhi lingkungan (Naibaho, 1995).

Limbah cair yang dihasilkan pabrik pengolah kelapa sawit adalah air, drab, air kondensat, air cucian pabrik, air hidrocyclone dan sebagainya. Jumlah air buangan

tergantung pada sistem pengolahan, kapsitas dan keadaan peralatan klarifikasi (Naibaho, 1995).

Pengolahan Limbah Cair Pabrik Kelapa Sawit (LCPKS) bertujuan untuk membuang atau mengurangi kandungan limbah yang membahayakan kesehatan serta tidak mengganggu lingkungan tempat pembuangannya. Proses pengolahan limbah cair PKS terdiri dari perlakuan awal dan pengendalian lanjutan (Said, 1996).

Pengolahan limbah adalah kegiatan terpadu yang meliputi kegiatan pengurangan (minimization), segregasi (segregation), penanganan (handling), pemanfaatan dan pengolahan limbah. Dengan demikian untuk mencapai hasil yang optimal, kegiatan-kegiatan yang melingkupi pengelolaan limbah perlu dilakukan dan bukan hanya mengandalkan kegiatan pengolahan limbah saja (Loehr, 1997).

Teknik pengolahan air limbah adalah pengolahan limbah pabrik yang belum memenuhi persyaratan (BOD,COD dan lain-lain). sehingga air yang keluar dari pabrik diharapkan memnuhi persyaratan sebagai air bersih.

Pengolahan Limbah Cair Pabrik Kelapa Sawit dilakukan dengan dua metode yaitu :

1. Sistem Aplikasi Lahan (Land Application) 2. Sistem Kolam (Ponding system)

2.4.1. Sistem Aplikasi Lahan (Land Application)

Sistem ini hanya menggunakan beberapa kolam limbah untuk pengolahan, selanjutnya hasil yang akhir dimanfaatkan ke areal tanaman yang dapat sebagai substitusi pemupukan di lahan-lahan tanaman yang telah dibuat sistem pendistribusiannya (Nainggolan, 2011).

Aplikasi limbah cair PKS dapat dilakukan dengan metode flatbed (perparitan) dimana limbah cair dialirkan/dipompakan dari IPAL fakultatif kedalam bak dan selanjutnya mengalir sacara grafitasi melalui saluran. Pembuatan saluran dan teras yaitu dengan membangun konstruksi saluran dimana diantara dua baris pohon yang

dihubungkan dengan saluran parit yang dapat mengalirkan limbah dari atas ke bawah dengan kemiringan tertentu (Nainggolan, 2011).

2.4.2. Sistem Kolam (Ponding System)

Untuk menanggulangi masalah limbah cair pada Unit Pengolahan Limbah (UPL) di pabrik-pabrik pengolahan sawit pada umumnya menggunakan unit-unit kolam pengolahan. Pabrik Kelapa Sawit (PKS) yang menggunakan sistem ini pada umumnya mempergunakan lahan yang cukup luas dan mempunyai beberapa tahapan untuk mendapatkan hasil akhir yang sesuai dengan bahan baku mutu yang ditetapkan oleh Pemerintah (Nainggolan, 2011).

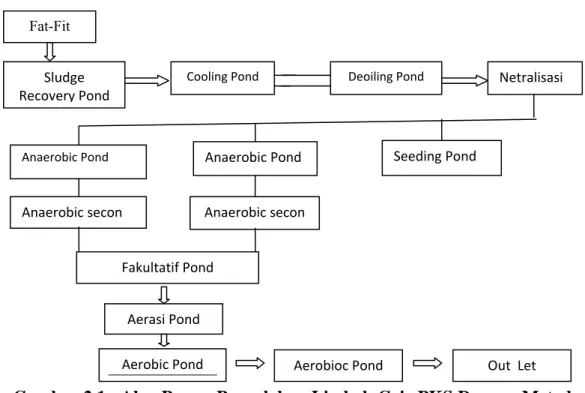

Pengolahan dengan system kolam masih dianggab murah terutama pada perkebunan yang jauh dari kota, akan tetapi masih membutuhkan waktu “retention time” yang lama dengan skema sebagai berikut:

Sludge

Recovery Pond

Cooling Pond Deoiling Pond Netralisasi

Seeding Pond Anaerobic Pond Anaerobic Pond Anaerobic secon Anaerobic secon Fakultatif Pond Aerasi Pond Aerobic Pond Fat-Fit Aerobioc Pond Out Let

Gambar 2.1. Alur Proses Pengolahan Limbah Cair PKS Dengan Metode Sistem Kolam

2.4.2.1 Fat Fit (Kolam pengumpulan Losis Minyak)

Pada kolam ini minyak yang masih ada terikut dengan limbah cair hasil proses klarifikasi dan dapat dikutip kembali (Naibaho, 1995).

2.4.2.2. Sludge Recovery Pond (Kolam Pengendapan Lumpur)

Lumpur yang berasal dari limbah industri Pabrik Kelapa Sawityaitu serat-serat halus dari TBS ikut serta dalam limbah cair, untuk itu perlu dilakukan pengendapan dikolam ini (Nainggolan, 2011).

2.4.2.3. Pendinginan (Cooling Tower)

Air limbah agar keluar dari pabrik umumnya masih panas (500-700) dan masih diperlakukan pendinginan sesuai dengan kondisi pengendalian limbah yang diinginkan bakteri. Pengendalian limbah yang menggunakan bakteri mesophill memerlukan pendinginan hingga 400C, sedangkan pengendalian dengan menggunakan bakteri thermopill memerlukan suhu pengendalian 600C, maka tidak perlu didinginkan.

Pendinginan dilakukan dengan dua cara yaitu :

i. Menara pendingin,pendinginan air limbah dengan menggunakan menara, yang kemudian dibantu dengan bak pendingin, alat ini mampu menurunkan suhu limbah dari 600C menjadi 400C.

ii. Kolam pendingin, yaitu pendingin limbah yang dikombinasikan dengan dengan pengutipan minyak. Pendinginan didalam kolam dilakukan selama 48 jam. Pendinginan sering mengalami kegagalan terutama akibat aliran didalam kolam pendingin tidak baik, yaitu seolah olah ada aliran yang terlokalisir. Oleh sebab itu dicoba memperbesar ukuran kolam yang mampu menampung limbah 10 hari olah (Naibaho, 1995)

2.4.2.4 Deoiling Pond

Berfungsi sebagai tempat pendinginan drab akhir dan juga dapat dikombinasikan dengan pengutipan minyak. namun untuk pengutipan minyak tidak diperlukan juga sistem klarifikasi yang sudah efektif. Drab akhir yang keluar dari pabrik temperaturnya 700C, untuk itu hrus diturunkan menjadi 400C maksimum. Pada temperatur inilah bakteri hidup dan berkembang dengan baik (Naibaho, 1995).

2.4.2.5 Netralisasi

Limbah yang masih asam tidak sesuai untuk pertumbuhan mikroba, oleh sebab itu perlu dinetralkan dengan penambahan bahan kimia atau cairan alkali. Bahan yang sering ditambahkan soda api, kapur tohor, abu tandan kosong dan cairan limbah yang sudah netral.

Pemberian soda api mempunyai kelemahan yaitu :

i. Mudah bereaksi dengan asam lemak, sehingga jumlah NaOH yang diperlukan bukan hanya untuk menetralkan minyak dan membentuk sabun.

ii. Harga soda api mahal dibanding dengan kapur tohor dan abu tandan kosong yang menyebabkan perbedaan ongkos olah nyata.

Pemakaian bahan penetral didasarkan kepada keasaman limbah dan kadar minyak yang terkandung. Pemakaian ini dapat diketahui secara uji laboratorium. Dengan dasar pencapaian pH maka dianjurkan pemakaian kapur tohor yang sedikit lebih murah dari soda api dan lebih mahal dari abu tandan kosong. Jumlah kapur tohor yang diperlukan adalah 25 kg/m3 limbah.

Netralisasi dapat dibantu dengan perlakuan sirkulasi yaitu memakai sludge yang berasal; dari kolam fakultatif yang selalu mempunyai pH netral (Naibaho, 1995).

2.4.2.6. Kolam Pembiakan (Seeding Pond)

Kolam dengan kapasitas 3900 m3 berfungsi untuk pembiakan bakteri yang akan digunakan merombak limbah dengan memberi nutrisi dari air limbah dan

lingkungan yang sesuai dengan kebutuhan bakteri. .Sebagian bakateri akan dimasukkan kedalam kolam anaerobik pada waktu-waktu tertentu.Pada teknik ini memanfaaatkan mikroba untuk menetralisasi keasaman cairan limbah.

Pengasaman bertujuan agar limbah cair yang mengandung bahan organik yang lebih mudah mengalami biodegradasi dalam suasana anaerobik. Limbah cair dalam kolam mengalami asidifikasi, yaitu terjadinya kenaikan konsentrasi asam-asam yang mudah menguap, waktu penahanan hidrolisis limbah cair dalam kolam pengasaman selama 5 hari kemudian sebelum diolah diunit pengolahan limbah kola anaerobik, limbah dinetralkan lebih dahulu dengan menambahkan kapur tohor hingga mencapai pH 7,8-7,5 (Naibaho, 1995).

2.4.2.7 Kolam Anaerobik (Anaerobic Pond)

Dengan kapasitas 9000 m3 adalah tempat proses perombakan limbah cair oleh mikroba secara anaerobik (tanpa ketersediaan oksigen). Pengolahan utama limbah pabrik kelapa sawit terjadi di kolam ini dimana lemak di ubah menjadi gas metana. Kolam anaerobik ini dapat menampung air limbah hasil pengolahan pabrik kelapa sawit selama 60 hari. Untuk lebih mengaktifkan reaksi terjadinya metana, maka cairan dalam dari kolam anaerobik belakang harus dipompa secara terus menerus setiap 24 jam perhari ke kolam anaerobik dimuka sehingga terbentuk aliran sirkulasi. Apabila bakteri dalam kolam itu kurang aktif, maka dapat diambil bakteri dari kolam pembiakan bakteri, dimana air dalam kolam ini pHnya harus dijaga minimal (Naibaho, 1995).

2.4.2.8. Kolam Aerasi

Kolam Aerasi ini digunakan untuk memperkaya cairan limbah dengan oksigen dan membunuh bakteri anaerobik dengan cara menyebarkan cairan limbah ke udara dengan menggunakan aerator.

Aerator berfungsi untuk memperbesar persinggungan antara air limbah dengan udara, yang dilakukan dengan mengalirkan air limbah melewati pipa

diketinggian dan kemungkinan dijatuhkan pada kayu-kayu sehingga membentuk percikan. Dengan terbentuknya percikan tersebut terjadi pengikatan O2 dari udara oleh air limbah, disamping itu juga dapat menghilangkan sisa-sisa gas dan menonaktifkan bakteri-bakteri anaerobik.

Kolam aerasi dibuat kedalamannya 3 meter dan ditempatkan alat yang dapat meningkatkan jumlah oksigen terlarut dalam air, dengan tujuan agar dapat berlangsung reaksi oksidasi dengan baik. Oksigen yang diberikan ada batas daya larut dalam air yaitu 7 ppm, oleh sebab itu pemberian oksigen dianggap berhenti jika oksigen terlarut 7 ppm, dan jika menurun kembali diulangi. Maka setiap kolam aerasi ditempatkan unit alat aerator (Naibaho, 1995).

2.4.2.9. Kolam Aerobik (Aerobic Pond)

Dapat menampung cairan limbah untuk 15 hari olah. Kolam ini merupakan kolam terakhir dalam proses pengolahan limbah cair dan dipakai untuk memberikan kesempatan cairan dari kolam pengendapan untuk menyerap lebih banyak oksigen dari udara. Kolam ini dibuat dangkal dengan kedalaman 2,5 m agar cahaya matahari dapat menembus hingga ke dasarnya dan dibuat lebih luas agar proses pengendapan benar-benar sempurna sebelum dibuang ke sungai. Diharapkan pada kolam ini oksigen yang terlarut sudah semakin banyak dan dapat menurunkan limbah dari BOD 600 ppm-800 ppm menjadi BOD 75 ppm-125 ppm. Kolam ini adalah kolam yang terakhir dan air limbah telah dapat dialirkan ke sungai (Naibaho, 1995) .

Saat ini juga tren pengelolaan limbah di industri yaitu menjalankan secara terintegrasi kegiatan pengurangan, segregasi dan handling limbah sehingga menekan biaya dan menghasilkan output limbah yang lebih sedikit serta minim tingkat pencemarnya. Integrasi dalam pengelolaan limbah tersebut kemudian dibuat menjadi berbagai konsep seperti: produksi bersih (cleaner production), atau minimasi limbah

(waste minimization) (Rahman, 2009).

Bila pengelolaan limbah hanya diarahkan pada kegiatan pengolahan limbah maka beban kegiatan di Instalasi Pengolahan Air Limbah (IPAL) akan sangat berat,

membutuhkan lahan yang lebih luas, peralatan lebih banyak, teknologi dan biaya yang tinggi. Kegiatan pendahuluan pada pengelolaan limbah (pengurangan, segregasi dan penanganan limbah) akan sangat membantu mengurangi beban pengolahan limbah di IPAL.

2.5. Teknologi Pengolahan Limbah Cair Pabrik Kelapa Sawit

Teknologi pengolahan air limbah adalah kunci dalam memelihara kelestarian lingkungan. Adapun macam teknologi pengolahan air limbah domestik maupun industri yang dibangun harus dapat dioperasikan dan dipelihara oleh masyarakat setempat. Jadi teknologi pengolahan yang dipilih harus sesuai dengan kemampuan teknologi masyarakat yang bersangkutan.

Berbagai teknik pengolahan air buangan untuk menyisihkan bahan polutannya telah dicoba dan dikembangkan selama ini. Teknik-teknik pengolahan air buangan yang telah dikembangkan tersebut menjadi 3 metode pengolahan:

1. Pengolahan secara fisika 2. Pengolahan secara kimia 3. Pengolahan secara biologi

Untuk suatu jenis air buangan tertentu, ketiga metode pengolahan tersebut dapat diaplikasikan secara sendiri-sendiri atau secara kombinasi (Anonim, 2011).

2.5.1 Pengolahan Secara Fisika

Proses pengolahan secara fisika dilakukan dengan cara memberikan perlakuan fisik pada air limbah seperti menyaring, mengendapkan, atau mengatur suhu proses dengan menggunakan alat screening, grit chamber, settling tank/settling pond.

Pada umumnya, sebelum dilakukan pengolahan lanjutan terhadap air buangan, diharapkan agar bahan-bahan tersuspensi berukuran besar dan yang mudah mengendap atau bahan-bahan yang terapung disisihkan terlebih dahulu. Penyaringan(screening) merupakan cara yang efisien dan murah untuk menyisihkan bahan tersuspensi yang berukuran besar, Bahan yang tersuspensi dan mudah

mengendap dapat disisihkan secara mudah dengan proses pengendapan. Parameter desain yang utama untuk proses pengendapan ini adalah kecepatan mengendap partikel dan waktu detensi hidrolis didalam bak pengendap.

Proses flotasi banyak digunakan untuk menyisihkan bahan-bahan yang mengapung seperti minyak dan lemak agar tidak mengganggu proses pengolahan berikutnya. Flotasi juga banyak digunakan sebagai cara penyisihan bahan-bahan tersuspensi (clarification) atau pemekatan lumpur endapan (sludge thickening) dengan memberikan aliran udara ke atas (air flotation).

Proses adsorbsi, biasanya dengan karbon aktif, dilakukan untuk menyisihkan senyawa aromatik dan senyawa organik terlarut lainnya, terutama jika diinginkan untuk menggunakan kembali air buangan tersebut.

Teknologi membran (reverse osmosis) biasanya diaplikasikan untuk uni-unit pengolahan kecil, terutama jika pengolahan ditujukan untuk menggunakan kembali air yang diolah. Biaya instalasi dan operasinya sangat mahal (Anonim, 2011).

2.5.2. Pengolahan Secara Kimia

Pengolahan air buangan secara kimia biasanya dilakukan untuk menghilangkan partikel-partikel yang tidak mudah mengendap (koloid), logam-logam berat, senyawa fosfor, dan zat organik beracun dengan membubuhkan bahan kimia tertentu yang diperlukan. Penyisihan bahan-bahan tersebut, yaitu dari yang tak dapat diendapkan menjadi mudah diendapkan (flokulasi-koagulasi), baik dengan atau tanpa reaksi oksidasi-reduksi, dan juga berlangsung sebagai hasil reaksi oksidasi.

Pengendapan bahan tersuspensi yang tidak mudah larut dilakukan dengan membubuhkan elektrolit yang mempunyai muatan koloidnya agar terjadi netralisasi muatan koloid tersebut, sehingga akhirnya mengendap.

Pada dasarnya kita dapat memperoleh efisiensi tinggi dengan pengolahan secara kimia, akan tetapi biaya pengolahan menjadi mahal karena memerlukan bahan kimia (Anonim, 2011).

2.5.3. Pengolahan Secara Biologi

Pabrik Kelapa Sawit dengan air buangan yang mengandung bahan organik yang terdegradasi telah dilakukan pengolahan limbah tersebut melalui proses biologis.

Proses biologis dapat mengurangi kosentrasi BOD limbah hingga 90 %. Dekomposisi anaerobik meliputi penguraian bahan organik majemuk menjadi asam-asam organik dan selanjutnya di uraikan menjadi gas-gas dan air. Selanjutnya air limbah di alirkan ke dalam kolam pengasaman dengan waktu penangan hidrolisis selama 5 hari. Air limbah di dalam kolam ini mengalami asidifikasi yaitu terjadinya kenaikan konsentrasi asam-asam mudah menguap dari 1000 – 5000 mg/L sehingga air limbah yang mengandung bahan organik lebih mudah mengalami biodegrasi dalam suasana anaerobik. Sebelum diolah di Unit Penanganan Limbah (UPL) anaerobik, limbah dinetralkan terlebih dahulu dengan menambahkan kapur tohor sehingga mencapai pH antara 7,0 – 7,5 (Anonim, 2003)

Proses biologi dilakukan dengan cara memberikan perlakuan atau proses biologi terhadap air limbah seperti penguraian atau penggabungan substansi biologi dengan lumpur aktif (activated sludge), attached growth filtration, aerobic process dan an-aerobic process.

Pengolahan limbah cair kelapa sawit dengan cara biologis adalah sebagai berikut:

1. Kolam Perombakan Anaerobik I dan Anaerobik II

Limbah yang berasal dari pemisah minyak diikuti dengan mengalirkan bahan aktif dari kolam pengasaman kedalam kolam anaerobik primer. Pengubahan senyawa organik majemuk terjadi disini, menjadi senyawa asam yang mudah menguap. Bakteri yang berperan adalah bakteri penghasil asam. BOD dan COD mengalami penurunan dalam suasan netral dan waktu penahan hidrolisis selama 40 hari.

2. Kolam Perombakan Anaerobik Sekunder I dan Anaerobik Sekunder II Terjadi perubahan asam mudah menguap menjadi asam asetat, kemudian

menjadi gas CO, CH4, H2S, H2O. Waktu penahanan hidrolisis selama 24 hari dengan efisiensi 80%.

3. Kolam Fakultatif

Pada permukaan kolam terjadi oksidasi aerobik, lumpur mengendap didasar kolam mengalami fermentasi anaerobik. Pada tahap ini terjadi penurunan BOD dan COD. Waktu penahan hidrolisis selama 18 hari

4. Kolam Aerobik I dan Aerobik II

Pada Kolam aerobik ini bakteri memerlukan oksigen untuk pertumbuhan maupun respirasi. Dengan waktu penahanan hidrolisis 14 hari kolam ini dapat meningkatkan efisiensi perombakan sehingga menurunkan BOD dan COD (Satria, 1999).

Teknik Pengolahan Limbah Cair PKS dengan Sistem Anaerobik Secara konvensional dilakukan secara biologis dengan menggunakan sistem kolam, yaitu limbah cair diproses di dalam satu kolam anaerobik dan aerobik dengan memanfaatkan mikroba sebagai perombak BOD dan menetralisir ke-asaman cairan limbah. Hal ini dilakukan karena pengolahan limbah dengan menggunakan teknik tersebut cukup sederhana dan dianggap murah. Namun demikian lahan yang diperlukan untuk pengolahan limbah sangat luas, yaitu sekitar 7 ha untuk PKS yang mempunyai kapasitas 30 ton TBS/jam (Loehr, 1977).

Kebutuhan lahan yang cukup luas pada teknik pengolahan limbah dengan menggunakan sistem kolam dapat mengurangi ketersediaan lahan untuk kebun kelapa sawit. Waktu retensi yang diperlukan untuk merombak bahan organik yang terdapat dalam limbah cair ialah 120 – 140 hari ( Sugiharto, 1987).

Efisiensi perombakan limbah cair PKS dengan sistem kolam hanya sebesar 60% – 70%. Disamping itu pengolahan limbah PKS dengan menggunakan sistem kolam sering mengalami pendangkalan sehingga

masa retensi men-jadi lebih singkat dan baku mutu limbah tidak dapat tercapai (Hartono, 2008)

Untuk suatu jenis air limbah tertentu, ketiga jenis proses dan alat pengolahan tersebut dapat diaplikasikan secara sendiri-sendiri atau dikombinasikan. Pilihan mengenai teknologi pengolahan dan alat yang digunakan seharusnya dapat mempertimbangkan aspek teknis, ekonomi dan pengelolaannya (Rahman, 2009)

2.6. Limbah Padat Pabrik Kelapa Sawit

Limbah padat yang yang dihasilkan oleh pabrik pengolahan kelapa sawit adalah tandan kosong, serat dan tempurung. Limbah tandan kosong kadang-kadang mengandung buah tidak lepas diantara celah-celah ulir dibagian dalam (Naibaho, 1995).

Tandan Kosong Kelapa Sawi (TKKS) adalah Limbah Pabrik Kelapa Sawit (LCPKS) yang jumlahnya sangat melimpah. Setiap pengolahan 1ton TBS menghasilkan 230 kg tandan kosong kelapa sawit. Pengolahan dan pemanfaatan TKKS oleh PKS masih sangat terbatas. Alternatif lain dengan menimbun (open dumping) untuk dijadikan mulsa di perkebunan kelapa sawit atau diolah menjadi kompos (anonim, 2008).

Pemanfaatan Tandan Kosong Sawit (TKS) yang pada umumnya dilaksanakan saat ini sebagai mulsa dan sumber unsur hara di perkebunan tidak selalu dapat diterapkan terutama pada areal yang topografnya berbukit-bukit dan lokasinya jauh dari PKS karena biaya distribusinya mahal. Disamping itu unsur hara yang terdapat pada TKS sangat rendah dan proses dekomposisinya secara alami lambat. Dekomposisi TKS dengan limbah cair PKS merupakan suatu pilihan yang penting dalam pengelolaan limbah agroindustri kelapa sawit (Mardiana, 2008).

Berbagai penelitian telah dilakukan menunjukkan bahwa limbah tandan kosong kelapa sawit dapat dimanfaatkan untuk berbagai kebutuhan.Tandan Kosong Kelapa Sawit (TKKS) terdiri dari beberpa bahan organik dengan komposisi CaO 3,3%, MgO 2,9%, Na2O 0,8% dan K2O 40,1% (Naibaho, 1996).

Pemanfaatan Limbah tandan kosong kelapa sawitdapa dijelaskan sebagai berikut:

2.6.1. TKKS untuk pupuk organik.

Tandan kosong kelapa sawit dapat dimanfaatkan sebagai sumber pupuk organik yang memiliki kandungan unsur hara yang dibutuhkan oleh tanah dan tanaman. Tandan kosong kelapa sawit mencapai 23% dari jumlah pemanfaatan limbah kelapa sawit tersebut sebagai alternatif pupuk organik juga akan memberikan manfaat lain dari sisi ekonomi.

Ada beberapa alternatif Pemanfaatan TKKS yang dapat dilakukan sebagai berikut:

a. Pupuk Kompos

Pupuk kompos merupakan bahan organik yang telah mengalami proses fermentasi atau dekomposisi yang dilakukan oleh mikroorganisme. Pada prinsipnya pengomposan TKSS untuk menurunkan nisbah C / N yang terkandung dalam tandan agar mendekati nisbah C / N tanah. Nisbah C / N yang mendekati nisbah C / N tanah akan mudah diserap oleh tanaman. b. Pupuk Kalium

Tandan kosong kelapa sawit sebagai Limbah padat dapat dibakar dan akan menghasilkan abu tandan. Abu tandan tersebut ternyata memiliki kandungan 30-40% K2O, 7% P2O5, 9% CaO, dan 3% MgO. Selain itu juga mengandung unsur hara mikro yaitu 1.200 ppm Fe, 1.00 ppm Mn, 400 ppm Zn, dan 100 ppm Cu. Sebagai gambaran umum bahwa pabrik yang mengolah kelapa sawit dengan kapasitas 1200 ton TBS/ hari akan menghasilkan abu tandan sebesar 10,8%/hari. Setara dengan 5,8 ton KCL, 2,2 ton kiersit, dan 0,7 ton TSP. dengan penambahan polimer tertentu pada abu tandan dapat dibuat pupuk butiran berkadar K2O 30-38% dengan pH 8– 9.

c. Bahan Serat

Tandan kosong kelapa sawit juga menghasilkan serat kuat yang dapat digunakan untuk berbagai hal, diantaranya serat berkaret sebagai bahan pengisi jok mobil dan matras, polipot (pot kecil, papan ukuran kecil dan bahan pengepak industri)

Berdasarkan analisis kadar logam total dalam ATKKS dengan AAS, logam kalium merupakan kandungan logam terbesar yang terdapat dalam ATKKS sebesar 196,63 g berat abu sebesar 16,500 ppm (Anonim, 2008).

Penggunaan abu tandan kosong kelapa sawit ternyata dapat menciptakan proses katalisasi yang lebih efektif dan lebih baik, sebagai katalis basa, abu dari tandang kosong kelapa sawit juga memiliki potensi yang sangat bagus untuk mengatasi masalah limbah tandang kosong kelapa sawit dan menambah nilai gunanya (Sibarani, 2007).

Dengan sifat basa kalium yang diperoleh dari ATKKS maka diharapkan abu tandan kosong kelapa sawit dapat menurunkan kandungan minyak/lemak, BOD dan COD dari limbah cair pabrik kelapa sawit.

2. 7. Penyabunan

Lemak dan minyak merupakan senyawa trigliserida dari gliserida. Dalam pembentukannya, trigliserida merupakan hasil proses kondensasi satu molekul gliserol dan tiga molekul asam lemak (umumnya ketiga asam lemak tersebut berbeda–beda), yang membentuk satu molekul trigliserida dan satu molekul air.

Reaksi penyabunan merupakan reaksi hidrolisis lemak/minyak dengan menggunakan basa kuat seperti NaOH atau KOH sehingga menghasilkan gliserol dan garam asam lemak atau sabun. Untuk menghasilkan sabun yang keras digunakan NaOH, sedangkan untuk menghasilkan sabun yang lunak atau sabun cair digunakan KOH. Perbedaan antara sabun keras dan lunak jika dilihat dari kelarutannya dalam air yaitu sabun keras bersifat kurang larut dalam air jika dibandingkan dengan sabun lunak. Reaksi penyabunan disebut juga reaksi saponifikasi (Hardjono, 2005).

Reaksi hidrolisis lemak akan terjadi pada air mandidih dan dipercepat oleh katalisator H+ atau OH-. Hidrolisis lemak oleh ion OH- disebut penyabunan. Ion karboksilat yang dihasilkan dengan adanya kation akan membentuk sabun.

R 1 - C O O - C H2 R 1 - C O O H H2C - O H R 2 - C O O - C H + 3 H2O R 2 - C O O H + H2C - O H R 3 - C O O - C H2 R 3 - C O O H H2C - O H L e m a k n e t r a l a s a m le m a k g l is e r o l H+ R 1 - C O O - C H2 R 1 - C O O- H2C - O H R 2 - C O O - C H + 3 O H- R 2 - CO O- + H2C - O H R 3 - C O O - C H2 R 3 - C O O- H2C - O H R1 - COO- R1 - COONa R2 - COO- + a+ R2 - COONa R3 - COO- R3 - COONa

Ion Karboksilat Sabun N

3