BAB 4

PENGUMPULAN, PENGOLAHAN DAN ANALISIS

DATA

4.1. Pengumpulan Data

4.1.1 Data Praktek Pengelasan 4.1.1.1 Jenis modul pengelasan

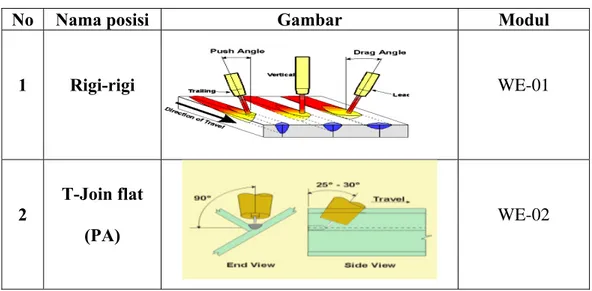

Pada pengelasan GMAW dan SMAW terdapat modul yang dipraktekkan oleh mahasiswa, berikut ini adalah jenis modulnya.

Tabel 4.1 Jenis modul pengelasan GMAW dan SMAW

No Nama posisi Gambar Modul

1 Rigi-rigi WE-01

2 T-Join flat (PA)

3 T-Join vertikal Horizontal ( ) WE-03 4 T-Join Vertikal down (PG) WE-04 5 Lap-Join Vertikal horizontal ( ) WE-05 6 Butt-Join horizontal (PC) WE-06 7 Butt-join Vertikal down (PG) WE-07

Jenis pengelasan GMAW dan SMAW memiliki modul yang sama yaitu berjumlah 7 modul yang terdiri dari :

a. Jenis pengelasan rigi-rigi dengan kebutuhan untuk tiap mahasiswa (WE-01): - Pelat MS dengan ukuran 150 X100 dengan ketebalan 2mm(GMAW) dan 3mm(SMAW).

- Alur pengelasan sebanyak 3 buah pada satu sisi dengan panjang masing-masing alur pengelasan sepanjang 100mm.

b. Jenis pengelasan sambungan T-joint, Lap joint, (WE-02~WE-05)

- Pelat MS dengan ukuran 150 X50 dengan ketebalan 2mm(GMAW) dan 3mm(SMAW) diberikan 3 buah untuk tiap mahasiswa.

- Alur pengelasan sebanyak 1 buah pada masing-masing sisi dengan alur pengelasan sepanjang 150mm di setiap sisinya.

c. Jenis pengelasan sambungan bud joint (WE-06~WE-07)

- Pelat MS dengan ukuran 150 X50 dengan ketebalan 2mm(GMAW) dan 3mm(SMAW) diberiikan 6 buah (3set) untuk tiap mahasiswa .

- Alur pengelasan sebanyak 1 buah pada salah satu sisi dengan alur pengelasan sepanjang 150mm.

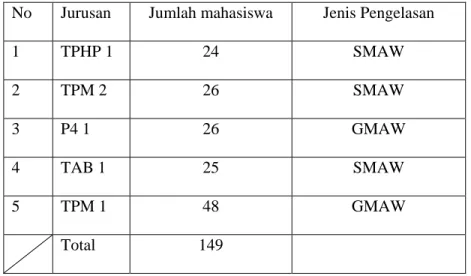

4.1.1.2 Data Mahasiswa

Mahasiswa yang menjalani praktek Pengelasan yaitu TPM, P4, TPHP, TAB dengan data seperti pada tabel 4.2, untuk mahasiswa yang menjalani praktek pengelasan SMAW dijalankan pada semester genap sedangkan untuk GMAW di jalankan pada saat semester gasal tahun perkuliahan 2009-2010.

Tabel 4.2 Jumlah mahasiswa dan periode praktek ( tahun 2009 ) No Jurusan Jumlah mahasiswa Jenis Pengelasan

1 TPHP 1 24 SMAW 2 TPM 2 26 SMAW 3 P4 1 26 GMAW 4 TAB 1 25 SMAW 5 TPM 1 48 GMAW Total 149 4.1.1.3 Data Mesin

Untuk masing- masing jenis pengelasan mesin yang di gunakan bermerek OTC yang berjumlah masing masing 3 buah, dengan spesifikasi sebagai berikut:

Tabel 4.3 Spesifikasi mesin welding GMAW dan SMAW

Nama mesin

OTC Iventer Auto 350 Mark III (GMAW)

OTC occutig P 300 (SMAW)

Model CPV-350 AEO-300

Output Amp 350 A 300 A

Output Volt 36 volt 35 volt

Current Range 40 – 350 A 40 – 350 A

Volt range 15 – 36 volt 15 – 36 volt

Setiap satu mesin GMAW menggunakan material consumable berupa, satu roll kawat elektroda, dan satu tabung gas CO2. sedang untuk mesin SMAW

menggunakan elektroda dengan spesifikasi masing masing sebagai berikut:

A. Gas CO2

Gas CO2 berguna sebagai gas yang melindungi hasil pengelasan dari porosity

yaitu masuknya oksigen ke dalam logam yang mencair saat proses pengelasan dengan cara menutup area pengelasan dengan gas CO2 sehingga tidak ada oksigen di sekitar

area pengelasan. Dengan spesifikasi,

• Berat bersih gas : 52 kg atau 26.260 liter (1 kg CO2 = 505 liter CO2 )

• Tekanan Maksimum : 150 bar atau 152.957 kgpercm²

B. Kawat Elektroda

Kawat elektroda, digunakan untuk mengisi celah dan penambah pada penyusutan material yang akan disambung pada proses Pengelasan GMAW, kawat ditempatkan pada gulungan dengan diameter 300 mm, dengan spesifikasi,

• Tebal kawat : Kawat elektroda GMAW ( diameter 1,0 mm ) • Jenis kawat : AWS E 70S-6

Input volt 3Ǿ - 380 volt 3Ǿ - 380 volt

18 kVA – 16 kW 24 kVA – 15,5 kW

• Beratperroll : 15 kg

Kawat ini biasanya digunakan untuk mengelas mild steel, tiap satu mesin GMAW memiliki satu roll kawat elektroda.

C. Batang Elektroda

Elektroda, digunakan untuk menyambung material pada proses pengelasan SMAW, elektroda memiliki spesifikasi :

• Panjang : 350 mm • Diameter : 2,6 mm

• Jenis : JIS Z 3211 D4313 High titania • Arus (Amp) : 60-110 Ampere

• Jumlah per box : 255 batang • Berat per box : 5 kg

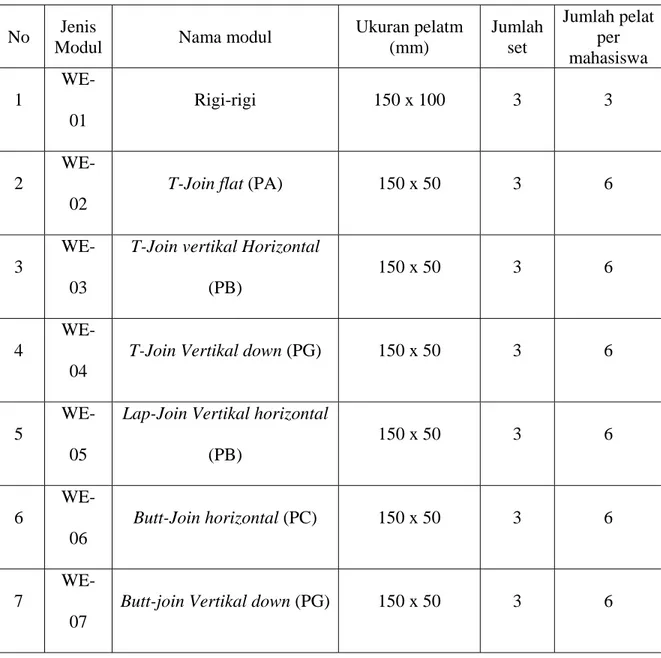

4.1.1.4 Kebutuhan Sheet Metal

Sheet metal yang di butuhkan pada praktikum pengelasan digunakan sebagai bahan untuk melakukan pengelasan dan penyambungan yaitu jenisnya mild steel dengan ukuran, ketebalan, dan jumlahnya disesuaikan dengan modul yang akan di kerjakan oleh mahasiswa. Ketebalan sheet metal yang digunakan pada pengelasan dengan GMAW setebal 2mm sedangkan pada pengelasan SMAW sheet metal yang digunakan memiliki ketebalan 3mm, sedang untuk ukuran panjang dan lebarnya berbeda untuk tiap mudulnya.

Tabel 4.4 kebutuhan sheet metal modul praktek

No Jenis

Modul Nama modul

Ukuran pelatm (mm) Jumlah set Jumlah pelat per mahasiswa 1 WE-01 Rigi-rigi 150 x 100 3 3 2 WE-02

T-Join flat (PA) 150 x 50 3 6

3

WE-03

T-Join vertikal Horizontal (PB)

150 x 50 3 6

4

WE-04

T-Join Vertikal down (PG) 150 x 50 3 6

5

WE-05

Lap-Join Vertikal horizontal (PB) 150 x 50 3 6 6 WE-06 Butt-Join horizontal (PC) 150 x 50 3 6 7 WE-07

1200 mm

100 mm

Berdasarkan data di atas di ketahui bahwa masing-masing mahasiswa akan mendapatkan 3 pelat dengan ukuran 150 x 100 dan 36 pelat ukuran 150 x 50 dalam satu semester.

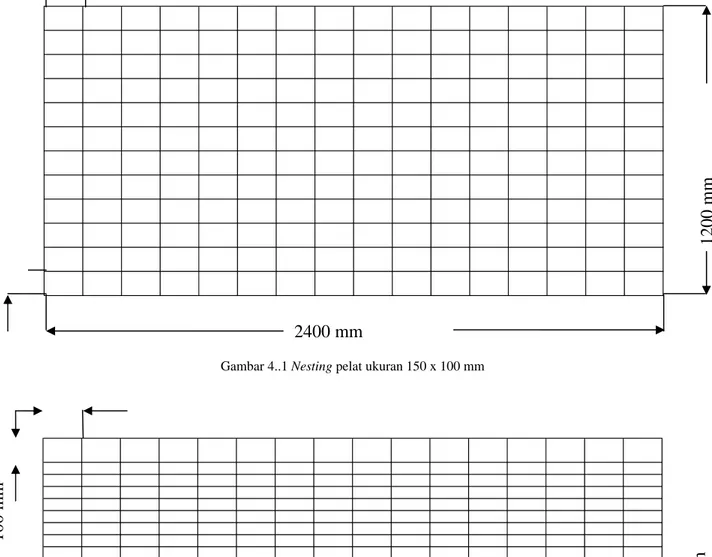

Gambar 4..1 Nesting pelat ukuran 150 x 100 mm

1200 mm

2400 mm

50 mm

Gambar 4.2 Nesting pelat ukuran 150 x 50 mm

Sesuai gambar 4.1 ukuran pelat yang terpakai adalah 2400 x 1200, untuk ukuran 150 x 100 dengan jumlah pelat adalah 192 pcs, diketahui efisiensi pemakaian pelat adalah 100 %. Dan untuk gambar 4.2 ukuran pelat yang terpakai adalah 2400 x 1200 untuk ukuran 150 x 50 mmdengan jumlah pelat adalah 352 pcs, dan ukuran pelat yang terbuang adalah 120 mm x 10 mm, sehingga diketahui efisiensi pemakaian pelat adalah 95,43 %.

4.1.1.5 Kebutuhan Gas CO2

Gas CO2 digunakan untuk pengelasan GMAW, melihat dari parameter Pengelasan GMAW yang telah dibakukan oleh instruktur yaitu 15-25 lt per menit dengan rata-rata 20 lt per menit. Setiap mahasiswa membutuhkan waktu tertentu untuk mengelas satu kali dengan GMAW, dengan jarak pengelasan :

1) 100 mm untuk modul WE-01, dan

2) 150 mm untuk modul WE-02 sampai WE-07.

Untuk itu dilakukan pengambilan data dengan mengukur waktu dari pengelasan satu set pelat (1 modul = 3 set pelat). Pengukuran dilakukan menggunakan stopwatch dengan menghitung hanya waktu yang digunakan pada saat pengelasan.

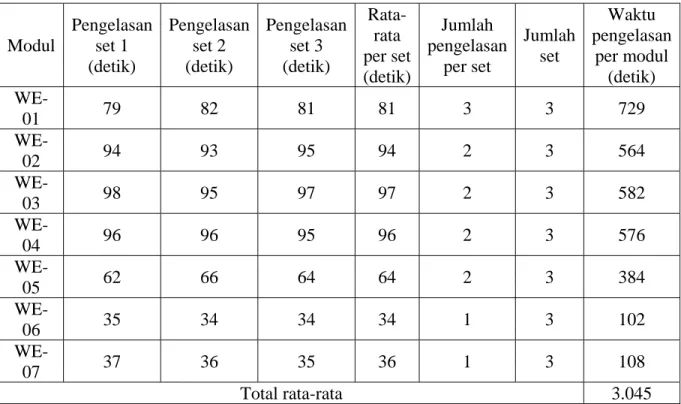

Tabel 4.5 Pengambilan sampel waktu pemakaian Gas CO2 Modul Pengelasan set 1 (detik) Pengelasan set 2 (detik) Pengelasan set 3 (detik) Rata-rata per set (detik) Jumlah pengelasan per set Jumlah set Waktu pengelasan per modul (detik) WE-01 79 82 81 81 3 3 729 WE-02 94 93 95 94 2 3 564 WE-03 98 95 97 97 2 3 582 WE-04 96 96 95 96 2 3 576 WE-05 62 66 64 64 2 3 384 WE-06 35 34 34 34 1 3 102 WE-07 37 36 35 36 1 3 108 Total rata-rata 3.045

Diketahui pada pengelasan GMAW untuk setiap modul, mahasiswa memiliki waktu rata-rata 3.045 detik atau 50,75 menitper tahun, maka jika dilihat dari parameter yang diberikan instruktur yaitu 20 lt per menit maka dapat diketahui bahwa mahasiswa menggunakan rata-rata 1.015liter per mahasiswa untuk satu semester.

4.1.1.6 Kebutuhan Kawat Elektroda

Untuk mendapatkan data penggunaan kawat elektroda maka dilakukan simulasi dan pengambilan sampel praktek GMAW, dengan jarak pengelasan :

1) 100 mm untuk modul WE-01, dan

2) 150 mm untuk modul WE-02 sampai WE-07.

Untuk itu dilakukan pengambilan data dengan mengukur berat kawat yang terpakai dari pengelasan satu set pelat (1 modul = 3 set pelat). Setelah itu data di dapat dengan menggunakan perhitungan rumas pendekatan selisih berat sheet metal sebelum dan setelah proses pengelasan.

Berat pelat setelah di las – berat pelat sebelum di las = berat kawat yang terpakai Tabel 4.6Pengambilan sampel pemakaian kawat elektroda

Modul Pengelasan set 1 Pengelasan set 2 Pengelasan set 3 Rata-rata per set Jumlah pengelasan per set Jumlah set Berat kawat yang terpakai per modul WE-01 0,026 kg 0,026 kg 0,024 kg 0,025 kg 3 3 0,225 kg WE-02 0,018 kg 0,019 kg 0,018 kg 0,018 kg 2 3 0,108 kg WE-03 0,018 kg 0,02 kg 0,019 kg 0,019 2 3 0,114 kg

kg WE-04 0,021 kg 0,018 kg 0,019 kg 0,019 kg 2 3 0,114 kg WE-05 0,012 kg 0,014 kg 0,012 kg 0,013 kg 2 3 0,78 kg WE-06 0,008 kg 0,01 kg 0,009 kg 0,009 kg 1 3 0,027 kg WE-07 0,011 kg 0,01 kg 0,009 kg 0,01 kg 1 3 0,03 kg Total Rata-rata 1.398 kg

Pada tabel diketahui bahwa setiap mahasiswa menggunakan rata-rata kawat elektroda 1,398 kg per mahasiswa. Jumlah 1,398 kg merupakan berat kawat elektroda setelah melalui proses las, karena pada proses las tidak semua kawat elektroda menjadi logam pengisi, maka untuk mengetahui jumlah sebenarnya dari kawat elektroda yang terpakai, digunakan tabel Deposition efficiency.

Tabel 4.7Deposition efficiency

Diketahui untuk pengelasan GMAW CO2 (99,99 %) Deposit efficiency-nya adalah 93

%, maka perhitungannya sebagai berikut.

Berat kawat yang terpakai

Deposit efficiency = --- x 100 % Proses Pengelasan % Deposition efficiency GMAW (98%Ar, 2% O2 )

GMAW(75% Ar, 25%CO2 )

GMAW ( 99,99% CO2 )

98% 96% 93 %

Berat kawat elektroda utuh

1,398 kg

93 % = --- x 100 % Berat kawat elektroda utuh

1,398 kg

Berat kawat elektroda utuh = --- 0,93

Berat kawat elektroda utuh = 1,5 kg untuk satu mahasiswa.

4.1.1.7 Kebutuhan Batang Elektroda

Untuk mendapatkan data penggunaan kawat elektroda maka dilakukan simulasi dan pengambilan sampel praktek SMAW, dengan jarak pengelasan :

1) 100 mm untuk modul WE-01, dan

2) 150 mm untuk modul WE-02 sampai WE-07.

Untuk itu dilakukan pengambilan data dengan menghitung jumlah batang elektroda yang terpakai dari setiap pengelasan satu set (1 modul = 3 set pelat).

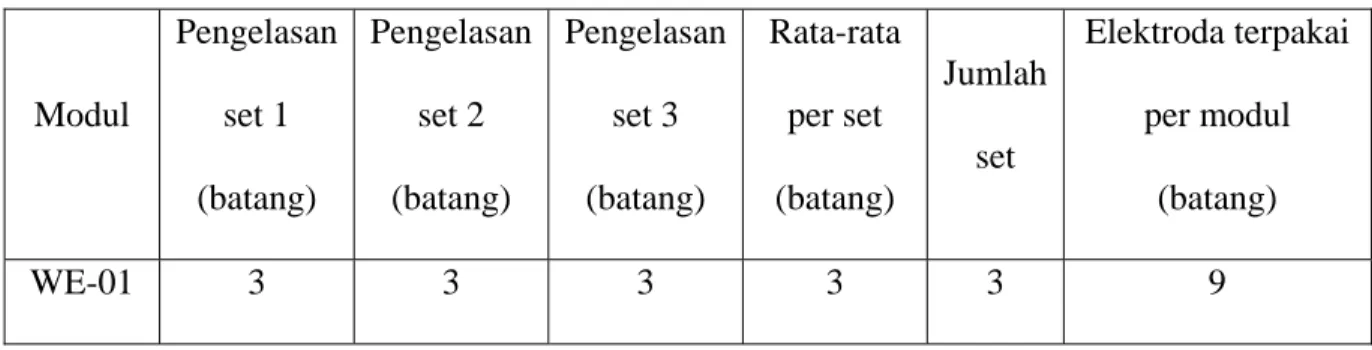

Tabel 4.8 Pengambilan Sampel Pemakaian Elektroda

Modul Pengelasan set 1 (batang) Pengelasan set 2 (batang) Pengelasan set 3 (batang) Rata-rata per set (batang) Jumlah set Elektroda terpakai per modul (batang) WE-01 3 3 3 3 3 9

WE-02 2 2 2 2 3 6 WE-03 2 2 2 2 3 6 WE-04 2 2 2 2 3 6 WE-05 2 2 2 2 3 6 WE-06 3 3 3 3 3 9 WE-07 3 3 3 3 3 9 Total rata-rata 51

Pada tabel 4.8 diketahui bahwa setiap mahasiswa menggunakan rata-rata elektroda 51 batang per Mahasiswa.

4.1.1.8 Data Harga consumable Pengelasan1

Biaya merupakan salah satu bagian penting yang diperlukan untuk menghitung pemesanan. Berikut ini adalah data-data biaya yang diperlukan untuk perhitungan.

Tabel 4.9 Daftar Harga Material Welding

No Material Harga Jumlah

1 Sheet metal Rp.750.000

Rp.950.000

1 lembar 2mm 1 lembar 3mm

2 Gas CO2 Rp.75.000 1 tabung

3 Kawat elektroda Rp.330.000 1 roll

4 Elektroda Rp.95.000 1 box

* harga per tahun 2009

Harga pada tabel merupakan harga yang diberikan oleh pihak produsen kepada pihak Polman Astra.

Biaya pemesanan

Kedua merupakan biaya pemesanan, pada pemesanan yang dilakukan Politeknik Manufaktur Astra terdapat 4 biaya yang termasuk didalamnya, yaitu :

Tabel 4.10 Tabel Biaya Pesan Material Welding

No. Aktifitas Biaya

1. 2. 3. 4. Telpon Fax Purchasing Transfer pembukuan Pengiriman 2.000 5.000 10.000 10.000 Total biaya pesan 22.000

Waktu tunggu untuk pemesanan material welding yaitu selama satu minggu sejak pembuatan permintaan pembelian sampai dengan barang datang.

Biaya penyimpanan material

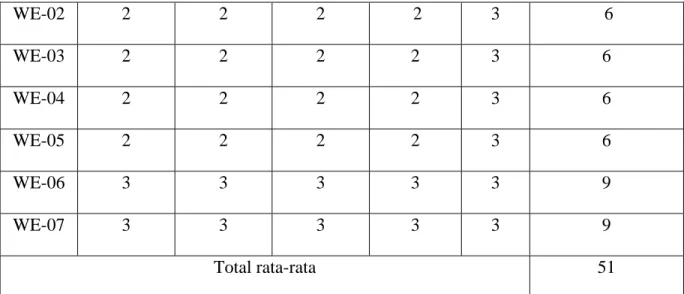

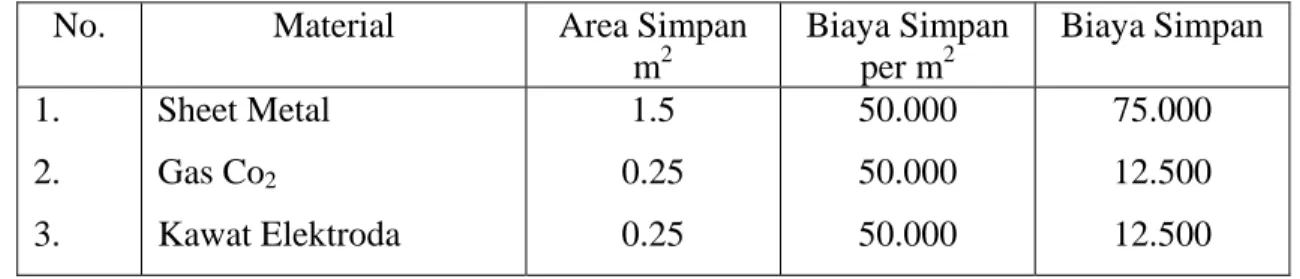

Biaya penyimpanan yang ditetapkan di Politeknik Manufaktur Astra sebesar Rp.50.000 per m2 selama satu tahun. Pada biaya penyimpanan material ini tergantung oleh luas area penyimpanan dari setiap consumable material, maka untuk itu perlu diketahui luas area dari setiap consumable material.

Tabel 4.11 Tabel Biaya Simpan Material Welding

No. Material Area Simpan

m2 Biaya Simpan per m2 Biaya Simpan 1. 2. 3. Sheet Metal Gas Co2 Kawat Elektroda 1.5 0.25 0.25 50.000 50.000 50.000 75.000 12.500 12.500

4. Batang Elektroda 0.25 50.000 12.500

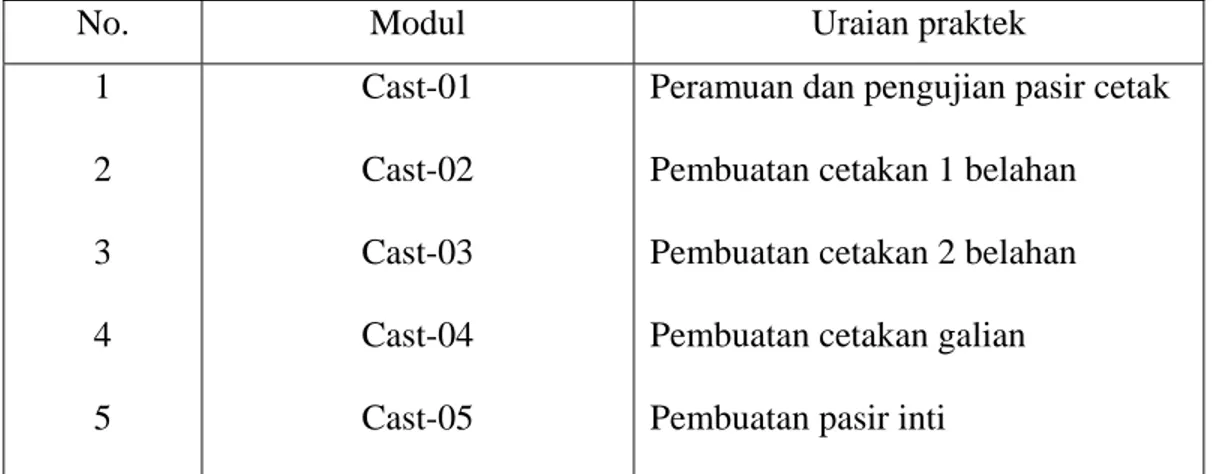

4.1.2 Data Praktek Casting 4.1.2.1 Data Modul Casting

Untuk mata kuliah casting praktek yang dilakukan meliputi peramuan pasir cetak, pembuatan cetakan, penuangan, dan pembongkaran. Pasir dan ingot merupakan material utama yang diperlukan untuk dapat melaksanakan praktek yang terbagi dalam beberapa modul dengan kebutuhan yang berbeda di tiap modulnya.

Tabel 4.12 Data Modul Casting

No. Modul Uraian praktek

1 2 3 4 5 Cast-01 Cast-02 Cast-03 Cast-04 Cast-05

Peramuan dan pengujian pasir cetak Pembuatan cetakan 1 belahan Pembuatan cetakan 2 belahan Pembuatan cetakan galian Pembuatan pasir inti

4.1.2.2 Data Mahasiswa

Praktek casting di ikuti oleh mahasiswa semester 4 program studi TPM konsentrasi TPM dengan total mahasiswa untuk tahun 2010 sebanyak 26 orang yang

terbagi menjadi 5 kelompok dengan masing masing kelompok beranggotakan 5-6 orang. Praktek ini di jalankan dalam periode satu semester tiap tahunnya yaitu hanya pada semester genap.

4.1.2.3 Kebutuhan Material Pasir

Praktek pembuatan pasir cetak terdiri dari 3 jenis yaiu: pasir cetak standar, pasir cetak daur ulang, dan pasir CO2 ketiga jenis pasir tersebut memiliki perbedaan pada ramuan bahan pencampurnya dengan data sebagai berikut.

Tabel 4.13 Komposisi Pasir Cetak

No. Jenis pasir Bahan Persentase

1. Pasir standar Pasir kwarsa Bentonite Seacoal Air 80% 10% 5% 5% 2. Pasir daur ulang Pasir daur ulang

Bentonite Air

90% 5% 5%

3. Pasir CO2 Pasir kwarsa

Air kaca

90 % 10 %

Saat melakukan praktek untuk tiap modul kebutuhan pasir disesuaikan dengan modulnya. Kebutuhan pasir di tiap modul ialah:

Tabel 4.14 Kebutuhan Pasir Cetak No. Modul Jenis Pasir Kebutuhan

Total (Kg) P. Kwarsa (Kg) Bentonite (Kg) Seacoal (Kg) Air Kaca (Kg) 1. 2. 3. 4. 5. Cast-01 Cast-02 Cast-03 Cast-04 Cast-05 P. standar P. daur ulang P. standar P. daur ulang P. standar P. daur ulang P. standar P. daur ulang P. CO2 Air kaca 20 20 30 60 60 120 60 120 20 40 16 24 48 48 18 2 1 3 3 6 6 6 6 1 1.5 3 3 4 Kg Total per kelompok 550 Kg 154 Kg 33 kg 8.5 kg 4 kg

Dari data diatas jika diperhitungkan untuk tahun 2010 dengan jumlah mahasiswa 26 orang atau 5 kelompok maka kebutuhan pasir untuk semester genap tahun 2010 ialah :

- Pasir kwarsa = 770 Kg - Bentonite = 165 Kg - Seacoal = 42.5 Kg

Sedangkan untuk air kaca tidak diperhitungkan karena penggunaannya yang sangat kecil dan minimum pembelian yang sangat besar yaitu 1 drum 500kg. Sehingga air kaca tidak habis dalam satu tahun untuk setiap kali pembelian.

4.1.2.4 Kebutuhan Ingot

Ingot yang digunakan pada praktek pengecoran hanya 50 persen dari total molten yang di lebur dan 50 persen nya lagi menggunakan scrap dan daur ulang saluran tetapi untuk pengecoran pertama pada modul cast-02 ingot yang di gunakan 100 % karena belum memiliki produk dan scrap yang dapat di daur ulang sedangkan untuk modul Cast-01 dan Cast-05 tidak membutuhkan ingot karena tidak melakukan peleburan. Kebutuhan material yang di lebur untuk tiap modul juga berbeda untuk tiap modulnya karena bergantung pada besar kecilnya pola dan saluran tuangnya. Untuk lebih jelas dapat di lihat di tabel 4.13 kebutuhan ingot

Tabel 4.15 Kebutuhan Ingot No. Modul Kebutuhan

Molten Persentase Ingot Jumlah Ingot 1. Cast-01 - - -

2. Cast-02 20 Kg 100% 20 Kg 3. Cast-03 40 Kg 50 % 20 Kg 4. Cast-04 40 Kg 50 % 20 Kg 5. Cast-05 - - - Kebutuhan per kelompok 100 Kg 60 Kg

Dari data diatas jika diperhitungkan untuk tahun 2010 dengan jumlah mahasiswa 26 orang atau 5 kelompok maka kebutuhan ingot untuk semester genap tahun 2010 ialah sebanyak 300 Kg. Pembelian dilakukan dalam bentuk batangan dengan berat tiap batang 5kg. Sehingga total di butuhkan sebanyak 60 batang.

4.1.2.5 Data Harga Consumable Casting2

Biaya merupakan salah satu bagian penting yang diperlukan untuk menghitung pemesanan. Berikut ini adalah data-data biaya yang diperlukan untuk perhitungan.

Tabel 4.16 Daftar Harga Material Casting

No Material Harga Jumlah

1 Pasir kwarsa Rp.100.000 1 Karung 50 Kg

2 Bentonite Rp.62.500 1 Karung 25 Kg

3 Seacoal Rp.162.500 1 Karung 25 Kg

4 Ingot Rp100.000 1 batang 5 kg

Harga pada tabel merupakan harga yang diberikan oleh pihak produsen kepada pihak Polman Astra.

Biaya pemesanan

Pada pemesanan yang dilakukan Politeknik Manufaktur Astra terdapat 4 biaya yang termasuk didalamnya, yaitu :

Telepon : Rp. 2.000 Fax purchasing order : Rp. 5.000 Transfer pembukuan : Rp. 5.000 Pengiriman : Rp.10.000 Total biaya pesan : Rp.22.000

Waktu tunggu pemesanan material casting membutuhkan waktu dua minggu dari pembuatan permintaan pembelian sampai dengan barang datang.

Biaya penyimpanan material

Biaya penyimpanan yang ditetapkan di Politeknik Manufaktur Astra sebesar Rp.50.000 per m2 selama satu tahun. Pada biaya penyimpanan material ini tergantung oleh luas area penyimpanan dari setiap consumable material, maka untuk itu perlu diketahui luas area dari setiap consumable material.

1). Pasir kwarsa, Bentonite dan Seacoal memiliki area penyimpanan 3 x 1 m, sehingga diketahui luas area penyimpanannya adalah 3 m2.untuk 5 karung, sehingga biaya penyimpanannya sebesar Rp.150.000 atau Rp 30.000 tiap karung.

2). Ingot memiliki area penyimpanan (0,5 x 2 m) sehingga diketahui luas area penyimpanannya adalah 1 m2.untuk 10 batang sehingga biaya penyimpanannya sebesar Rp.50.000 atau Rp5.000 tiap batang

4.1.3. Data Praktek Pengecatan 4.1.3.1 Data Modul Praktek

Praktek pengecatan merupakan sub materi yang terdapat pada mata kuliah surface treatment dari total 17 mudul surface treatment hanya 8 modul yang merupakan praktek pengecatan dan sisanya adalah praktek plating. Dari 8 modul yang termasuk praktek pengecatan hanya 6 modul yang melakukan proses pengecatan diantaranya ialah sebagai berikut.

Tabel 4.17 Modul Praktek Pengecatan ( tahun 2010 )

1. 2. 3. 4. 5. 6. PML-02 PML-03 ST-01 ST-04 ST-05 ST-06 Pencampuran Cat Teknik Pengecatan Pengecatan Kontur

Pengujian Kwalitas Hasil Pengecatan Perhitungan Konsumsi Cat

Repair Painting

4.1.3.2 Data Mahasiswa

Mahasiswa yang menjalani praktek Pengecatan yaitu TPM dan TPHP. Ada perbedaan antara 2 konsentrasi tersebut, untuk konsentrasi TPHP hanya melakukan praktek PML sedangkan untuk konsentrasi TPM pada tingkat 1 melakukan praktek PML dan pada tingkat 2 melanjutkan ke praktek surface treatment dengan data pada tabel 4.15, lab. pengecatan memiliki kapasitas 5-6 mahasiswa untuk:

Tabel 4.18 Jumlah Mahasiswa Dan Periode Praktek ( Tahun 2010 ) No Jurusan Jumlah mahasiswa Jenis Praktek

1 TPHP 1 24 PML

2 TPM 2 26 ST

5 TPM 1 48 PML

Total 98

Berdasarkan data mahasiswa yang mengikuti praktikum di ketahui bahwa dalam satu tahun ada 72 mahasiswa mengikuti praktikum PML dan ada 26

mahasiswa yang mengikuti praktikum ST. Jika tiap kelompok beranggotakan 5-6 orang maka akan ada 14 kelompok mengikuti PML dan 5 kelompok ST.

4.1.3.3 Kebutuhan Cat

Pada praktikum pengecatan yang menjadi material utama ialah campuran cat dan thiner dicampurkan dengan perbandingan tertentu sampai didapat suatu kekentalan yang sesuai dengan standar pengecatan yang di harapkan. Untuk pengecatan yang dipraktekan yaitu pengecatan dengan menggunakan spraygun viskositas di standarkan sebesar 16-17 detik. Sebagai pendekatan untuk mencapai viskositas tersebut rata-rata didapatkan dengan perbandingan 3:1 untuk cat dan thiner. Jumlah campuran cat yang dibutuhkan untuk tiap modulnya berbeda-beda karena bergantung pada obyek yang akan di cat dengan data sebagai berikut.

Tabel 4.19 Kebutuhan Cat Tiap Modul Untuk Tiap Kelompok

No. Modul Volume Cat

1. 2. 3. 4. 5. 6. PML-02 PML-03 ST-01 ST-04 ST-05 ST-06 500 ml 1000 ml 2000 ml 1000 ml 1000 ml 1000 ml

Berdasarkan data mahasiswa yang mengikuti praktikum maka kebutuhan campuran cat total sebanyak 1500ml x 14 kelompok = 6000 ml untuk praktikum PML dan 5000ml x 5 kelompok = 25000 ml untuk ST sehingga kebutuhan total satu tahun ialah 31000ml campuran cat. Jika di hitung dengan pendekatan campuran cat dengan thiner 3:1 maka kebutuhan cat total ialah 23.250ml cat dan 7.750ml thiner.

4.1.3.4 Kebutuhan Produk

Pada praktek pengecatan ada beberapa produk yang digunakan sebagai obyek praktek disesuaikan dengan modul yang di kerjakan. Produk yang digunakan antara lain test piece plastik , cover head light (CHL), pelat besi MS 100x200x1mm.

Tabel 4.20 Kebutuhan Produk Tiap Modul Untuk Tiap Kelompok No. Modul Test Piece Produk Plastik (CHL) Pelat besi

1 2 3 4 5 6 PML-02 PML-03 ST-01 ST-04 ST-05 ST-06 30 30 - - 12 - - 30 - - - - - - 30 12 12

Jumlah 72 30 54

Dengan kebutuhan masing modul seperti pada tabel 4.16. adalah kebutuhan untuk tiap kelompok, sedangkan 5 kelompok yang akan mengikuti praktek ST sehinggaa total kebutuhan terutama untuk pelat 1mm adalah 270 potong. Produk test piece dan CHL yang di gunakan pada praktek pengecatan merupakan produk reject pada proses plastik injeksi sehingga tidak diperhitungkan. Produk berupa pelat besi MS 100 x 200 x 1mm merupakan hasil potong dari lembaran yang berukuran 1200 x 2400 x 1 mm. Sehingga 1 lembar pelat dapat di potong menjadi 144 pcs. Dengan pemotongan sesuai dengan gambar 4.3 untuk nesting plat 2400x1200x1mm. Dibawah ini.

4.1.3.5 Data Harga consumable Pengecatan3

Biaya merupakan salah satu bagian penting yang diperlukan untuk menghitung pemesanan. Berikut ini adalah data-data biaya yang diperlukan untuk perhitungan.

Tabel 4.21 Daftar Harga Material

No Material Harga Jumlah

1 Cat Rp.100.000 1 Kaleng 5 liter

2 thiner Rp.62.500 1 Kaleng 5 liter

3 Pelat 1mm Rp.162.500 1 lembar

Harga pada tabel merupakan harga yang diberikan oleh pihak produsen kepada pihak Polman Astra.

Biaya pemesanan

Kedua merupakan biaya pemesanan, pada pemesanan yang dilakukan Politeknik Manufaktur Astra terdapat 4 biaya yang termasuk didalamnya, yaitu :

Telepon : Rp. 2.000 Fax purchasing order : Rp. 5.000 Transfer pembukuan : Rp. 5.000 Pengiriman : Rp.10.000 Total biaya pesan : Rp.22.000

Pemesanan untuk material pengecatan membutuhkan waktu tunggu selama 1 minggu terhitung sejak pembuatan PP sampai dengan barang datang.

Biaya penyimpanan material

Biaya penyimpanan yang ditetapkan di Politeknik Manufaktur Astra sebesar Rp.50.000 per m2 selama satu tahun. Pada biaya penyimpanan material ini tergantung oleh luas area penyimpanan dari setiap consumable material, maka untuk itu perlu diketahui luas area dari setiap consumable material.

1). Cat dan Thiner , cat dan thiner membutuhkan area penyimpanan di dalam rak dengan ukuran 1 x 3 m dengan isi masing- masing area 10 kaleng cat atau thiner. Sehingga biaya penyimpanannya sebesar Rp.150.000 atau Rp 15.000 tiap kaleng. 2). Pelat 1mm area penyimpanan diketahui luas area penyimpanannya adalah 1,5m2.untuk 1 lembar sehingga biaya penyimpanannya sebesar Rp.150.000 tiap lembarnya.

4.2 Pengolahan Data

4.2.1 Pengolahan Data Pengelasan

Praktek pengelasan sangat tergantung pada beberapa material consumble yang harus tersedia. Oleh karena itu diperlukan suatu perhitungan mengenai kebutuhannya. Antara lain :

4.2.1.1 Sheet Metal

Berdasarkan pengumpulan data, mengenai jumlah mahasiswa yang mengikuti praktikum Pengelasan seperti pada tabel 4.2 maka total mahasiswa yang melakukan

praktek Pengelasan adalah 149 orang dan jumlah serta ukuran pelat disesuaikan dengan ketentuan yang ada di modul praktek yang sedang di kerjakan. Untuk kebutuhan pelat dapat diketahui pada tabel 4.4

Tabel 4.22 Jumlah Kebutuhan Pelat 2mm Dalam Satu Semester

No Program studi Jumlah Modul WE-01 WE-02 WE-03 WE-04 WE-05 WE-06 WE-07 150 x 100 x 2 mm 150 x 50 x 2 mm 1 P4 1 26 78 936 2 TPM 1 48 144 1.728 Total 74 222 2664

Tabel 4.23 Jumlah Kebutuhan Pelat 3mm Dalam Satu Semester

No Program studi Jumlah Modul WE-01 WE-02 WE-03 WE-04 WE-05 WE-06 WE-07 150 x 100 x 2 mm 150 x 50 x 2 mm 1 TPHP 1 26 78 936 2 TPM 2 48 144 5.184 3 TAB 1 25 75 900 Total 99 297 7.020

Berdasarkan jumlah mahasiswa yang mengikuti praktek dan jenis pengelasan yang di pelajari maka didapat total kebutuhan untuk pelat 2mm untuk pengelasan GMAW yang di ikuti oleh TPM1 dan P4 jumlah mahasiswa adalah 74 orang adalah 222potong pelat berukuran 150 x 100 mm dan 2.664 potong pelat berukuran 150 x 50 mm.

Sedangkan untuk pelat 3mm untuk pengelasan SMAW yang di ikuti oleh mahasiswa TPM2, TAB1, dan TPHP1 yang berjumlah 99 orang adalah 297 potong yang berukuran 150 x 100 mm dan 7.020 potong yang berukuran 150 x 50 mm.

Jika setiap lembar pelat dengan ukuran 1200 x 2400 dapat dipotong menjadi 192 potong ukuran 150 x 100 dan 352 potong 150 x 50mm. Maka jika kebutuhan untuk ukuran 150 x 100 mm sebanyak 222 potong maka di butuhkan 2 lembar dan untuk 150 x 50 dibutuhkan 2.664 maka di butuhkan 8 lembar. Sehingga untuk pelat 2mm total kebutuhan sebanyak 10 lembar. Untuk pelat 3 mm ukuran 150 x 100 dengan total kebutuhan 297 potong maka pelat yang harus di siapkan sebanyak 2 lembar dan untuk ukuran 150 x 50 sebanyak 7.020 potong harus di siapkan 20 lembar. Sehingga total pelat 3mm yang harus disiapkan sebanyak 22 lembar pelat.

Setelah mengetahui kebutuhan pemakaian dari setiap material, maka sekarang akan dihitung EOQ (Economic Order Quantity) atau jumlah pesanan yang ekonomis dari setiap material, perhitungan reorder point dari tiap consumable material,

perhitungan jumlah pesanan dalam satu tahun, lalu periode untuk setiap pemesanan dalam satu semester.

a). Sheet Metal 2mmEOQ

Diketahui :

Kebutuhan bahan baku (R) = 10 lembar per tahun Biaya pemesanan per pesanan (O) (dari Tabel 4.10)

• Total = Rp.22.000

Biaya penyimpanan (C)

• Biaya penyimpanan = Rp.50.000 per m2 per tahun

• Luas area penyimpanan = 1,5 m2

• Biaya simpan = Rp.50.000 x 1,5 m2

= Rp.75.000

Maka jika dimasukkan dalam rumus adalah : 2 R O

EOQ = --- C

EOQ = --- 75.000

EOQ = 2.4 dibulatkan ke atas, 3 lembar per pemesanan

Pemesanan efektif material dalam satu tahun

Diketahui :

EOQ : 3

Kebutuhan bahan baku : 10

Maka jika dimasukkan dalam rumus adalah : Kebutuhan bahan baku per tahun

N = --- EOQ

10

N = ---

3

N = 3.3 dibulatkan kebawah, 3 pesanan per tahun.

Periode tiap pemesanan

183 hari Selisih hari = --- N 183 hari Selisih hari = --- 3

b). Sheet Metal 3mm EOQ

Diketahui :

Kebutuhan bahan baku (R) = 10 lembar per tahun Biaya pemesanan per pesanan (O)

• Total = Rp.22.000

Biaya penyimpanan (C)

• Biaya penyimpanan = Rp.50.000 per m2 per tahun

• Luas area penyimpanan = 1,5 m2

= Rp.50.000 x 1,5 m2 = Rp.75.000 Maka jika dimasukkan dalam rumus adalah :

2 R O EOQ = --- C 2 ( 10 x Rp.22.000 ) EOQ = --- ( 75.000 )

EOQ = 2.4 dibulatkan atas, 3 lembar per pemesanan

Diketahui :

EOQ : 3

Kebutuhan bahan baku : 10

Maka jika dimasukkan dalam rumus adalah : Kebutuhan bahan baku per tahun N = ---

EOQ 10

N = ---

3

N = 3.3 dibulatkan ke bawah, 3 pesanan per tahun

Periode tiap pemesanan

183 hari Selisih hari = --- N 183 hari Selisih hari = --- 3

Selisih hari = 55 hari = 8minggu

4.2.1.2 Kebutuhan Gas CO2

Kebutuhan Gas CO2 setelah di perhitungkan dengan modulnya di dapatkan

bahwa setiap setiap mahasiswa menggunakan 1.015 liter gas co2 dalam satu tahun maka dengan total mahasiswa sebanyak 74 orang maka total kebutuhan gas sebanyak 75.110 ltpertahun. Jika setiap tabung berisi 26.260 ltpertabung maka dalam satu tahun

total kebutuhan gas CO2 dalam satu tahun sebanyak 2.8 tabung atau di bulatkan

menjadi 3 tabung dalam satu tahun.

EOQ

Diketahui :

Kebutuhan bahan baku (R) = 3 tabung per tahun

Biaya pemesanan per pesanan (O)

• Total = Rp.22.000

Biaya penyimpanan (C)

• Biaya penyimpanan = Rp.50.000 per m2 per tahun

• Luas area penyimpanan = 0,25 m2

= Rp.50.000 x 0,25 m2

= Rp.12.500

Maka jika dimasukkan dalam rumus adalah :

2 R O EOQ = --- C 2 ( 3 x Rp.22.000 ) EOQ = --- 12.500

Dari hasil perhitungan EOQ di dapatkan bahwa jumlah pembelian yang paling ekonomis ialah 3 tabung berarti gas CO2 di pesan sekaligus 3 tabung untuk di

gunakan selama satu semester.

4.2.1.3 Kebutuhan Kawat Elektroda

Dari hasil perhitungan penggunaan kawat elektroda di sesuaikan dengan modul yang di kerjakan di dapatkan bahwa setiap mahasiswa akan menghabiskan sebanyak 1,5 kg kawat eletroda. Jika di perhitungkan dengan jumlah mahasiswa yang mengikuti praktek sebanyak 74 orang sehingga kebutuhan total 111 kg dalam satu tahun jika satu rol sebanyak 15 kg maka total kebutuhan sebanyak 7,4 rol atau di bulatkan menjadi 8 rol per tahun.

EOQ

Diketahui :

Kebutuhan bahan baku (A) = 8 roll per tahun Biaya pemesanan per pesanan (O)

• Total = Rp.22.000

Biaya penyimpanan (C)

• Biaya penyimpanan = Rp.50.000 per m2 per tahun

• Luas area penyimpanan = 0,25 m2

= Rp.50.000 x 0,5 m2 = Rp.12.500 Maka jika dimasukkan dalam rumus adalah :

2 R O EOQ = --- C 2 ( 8 x Rp.22.000 ) EOQ = --- 12.500

EOQ = 5.3 dibulatkan ke bawah, 5 roll per pesanan.

Pemesanan efektif material dalam satu tahun

Diketahui :

EOQ : 5

Kebutuhan bahan baku : 8

Maka jika dimasukkan dalam rumus adalah : Kebutuhan bahan baku per tahun N = --- EOQ 8 N = --- 5 N = 1,6 di bulatkan menjadi 2

Periode tiap pemesanan

183 hari

Selisih hari = --- N

Selisih hari = --- 2

Selisih hari = 92 hari = 13 minggu

4.2.1.4 Kebutuan Elektroda Batang

Penggunaan elektroda hanya untuk mesin SMAW, dari hasil perhitungan sesuai modul yang di jalankan adalah 51 batang untuk tiap mahasiswa dan praktek pengelasan SMAW di ikuti oleh 99 mahasiswa sehingga kebutuhan total untuk elektroda batang menjadi 5049 batang, jika dalam satu box berisi 255 batang elektroda maka dalam satu tahun membutuhkan 19.8 box atau di bulatkan menjadi 20 box dalam satu semester.

EOQ

Diketahui :

Kebutuhan bahan baku (R) = 30 box per tahun Biaya pemesanan per pesanan (O)

• Total = Rp.22.000

Biaya penyimpanan (C)

• Biaya penyimpanan = Rp.50.000 per m2 per tahun

• Luas area penyimpanan = 0,25 m2

= Rp.50.000 x 0,5 m2 = Rp.12.500

Maka jika dimasukkan dalam rumus adalah : 2 R O EOQ = --- C 2 ( 30 x Rp.22.000 ) EOQ = --- 12.500

EOQ = 10.3 box per pesanan, dibulatkan ke atas , 11 box per pesanan.

Pemesanan efektif material dalam satu tahun

Diketahui :

EOQ : 11

Kebutuhan bahan baku : 30

Maka jika dimasukkan dalam rumus adalah : Kebutuhan bahan baku

N = --- EOQ

30

N = --- 11

N = 2.7dibulatkan ke atas, 3 pesanan per tahun

Periode tiap pemesanan

183 hari

Selisih hari = --- N

Selisih hari = --- 3

Selisih hari = 67 hari = 10 minggu

4.2.2 Pengolahan Data Casting

Berdasarkan data yang dikumpulkan pada tabel 4.12 diketahui bahwa kebutuhan material untuk membuat pasir cetak untuk masing-masing kelompok dalam satu tahun yaitu pasir kwarsa sebanyak 154 Kg, bentonite sebanyak 33Kg, dan seacoal sebanyak 8.5Kg jika pada tahun 2010 jumlah mahasiswa yang mengikuti praktek casting sebanyak 26 orang yang di bagi menjadi 6 kelompok maka kebutuhan total dalam satu tahun untuk pasir kwarsa sebanyak 770Kg, Bentonite sebanyak 165Kg, dan Seacoal sebanyak 42.5 kg. Untuk pasir kwarsa pembelian dilakukan dalam bentuk karung dengan berat 50Kg per karung sehingga pembelian di genapkan ke atas menjadi 800 Kg atau 16 karung, Untuk bentonite pembelian di lakukan dalam karung dengan bobot 25 kg sehingga pembelian di bulatkan menjadi 175 kg atau sebanyak 7 karung. Sedangkan untuk seacoal pembelian juga di lakukan dalam karung dengan bobot 25 kg sehingga pembelian di bulatkan menjadi 50 Kg atau 2 karung. Ingot yang di butuhkan untuk satu kelompok dalam satu tahun sebanyak 60kg setahun dan pada tahun 2010 terdapat 5 kelompok yang mengikuti praktek casting maka total kebutuhan satu tahun sebanyak 300 kg. Jika ingot di beli dalam bentuk batangan dengan bobot 5 kg untuk tiap batang maka kebutuhan ingot dalam satu tahun sejumlah 60 batang.

a) Pasir Kwarsa

Diketahui :

Kebutuhan bahan baku (R) = 16 karung per tahun Biaya pemesanan per pesanan (O)

• Total = Rp.22.000

Biaya penyimpanan (C)

• Biaya penyimpanan = Rp.50.000 per m2 per tahun

• Luas area penyimpanan = 3 m2

= Rp.50.000 x 3m2 = Rp.150.000

= Rp.30.000 perkarung

Maka jika dimasukkan dalam rumus adalah :

2 R O EOQ = --- C 2 ( 16 x Rp.22.000 ) EOQ = --- 30.000

EOQ =4.8 karung per pesanan, dibulatkan ke atas , 5 karungper pesanan.

Pemesanan efektif material dalam satu tahun

Diketahui :

Kebutuhan bahan baku : 16

Maka jika dimasukkan dalam rumus adalah : Kebutuhan bahan baku

N = --- EOQ

16

N = --- 5

N = 3.2 dibulatkan ke bawah, 3 pesanan per tahun

Periode tiap pemesanan

183 hari Selisih hari = --- N 183 hari Selisih hari = --- 5

Selisih hari = 37 hari = 5 minggu

b) Bentonite

Diketahui :

Kebutuhan bahan baku (R) = 7 karung per tahun

Biaya pemesanan per pesanan (O)

• Total = Rp.22.000

• Biaya penyimpanan = Rp.50.000 per m2 per tahun

• Luas area penyimpanan = 3 m2

= Rp.50.000 x 3m2 = Rp.150.000

= Rp.30.000 perkarung

Maka jika dimasukkan dalam rumus adalah :

2 A S EOQ = --- C P 2 ( 7 x Rp.22.000 ) EOQ = --- 30.000

EOQ =4.05 karung per pesanan, dibulatkan ke bawah , 4 karungper pesanan.

Pemesanan efektif material dalam satu tahun

Diketahui :

EOQ : 4

Kebutuhan bahan baku : 7

Maka jika dimasukkan dalam rumus adalah :

Kebutuhan bahan baku N = ---

EOQ 7

4

N = 1,75 dibulatkan ke atas, 2pesanan per tahun

Periode tiap pemesanan

183 hari Selisih hari = --- N 183 hari Selisih hari = --- 2

Selisih hari = 92 hari = 13minggu

c) Seacoal

Diketahui :

Kebutuhan bahan baku (R) = 2 karung per tahun

• Total = Rp.22.000

Biaya penyimpanan (C)

• Biaya penyimpanan = Rp.50.000 per m2 per tahun

• Luas area penyimpanan = 3 m2

= Rp.50.000 x 3m2 = Rp.150.000

= Rp.30.000 perkarung

Maka jika dimasukkan dalam rumus adalah :

2 R O EOQ = --- C

2 ( 2 x Rp.22.000 ) EOQ = --- 30.000

EOQ =2.8 karung per pesanan, dibulatkan ke bawah , 2 karungper pesanan.

Untuk pembelian seacoal pembelian paling ekonomis sejumlah 2 karung tiap pemesanan yang berarti sama dengan jumlah kebutuhan dalam satu tahun maka pembelian cukup satu kali dalam satu tahun.

d) Ingot

Diketahui :

Kebutuhan bahan baku (R) = 60 batang Biaya pemesanan per pesanan (O)

• Total = Rp.22.000

Biaya penyimpanan (C)

• Biaya penyimpanan = Rp.50.000 per m2 per tahun

• Luas area penyimpanan = 1 m2

= Rp.50.000 x 1m2 = Rp.50.000

= Rp.5.000 per batang

Maka jika dimasukkan dalam rumus adalah :

2 R O EOQ = ---

C

2 ( 60 x Rp.22.000 ) EOQ = --- 5000

EOQ =22.9 batang per pesanan, dibulatkan ke atas , 23 batangper pesanan.

Pemesanan efektif material dalam satu tahun

Diketahui :

EOQ : 23

Kebutuhan bahan baku : 60

Maka jika dimasukkan dalam rumus adalah :

Kebutuhan bahan baku N = ---

EOQ

60

N = --- 23

N = 2.6 dibulatkan ke atas, 3 pesanan per tahun

Periode tiap pemesanan

183 hari Selisih hari = ---

183 hari Selisih hari = ---

3

Selisih hari = 61 hari.=9 minggu

4.2.3 Pengolahan Data Pengecatan

Berdasarkan data yang telah di kumpulkan sebelumnya pada tabel 4.16 tentang kebuuhan tiap modul dan 4.17 yaitu kebutuhan produk untuk pengecatan maka total kebutuhan yang di perhitungkan sebagai bahan persediaan yaitu cat dengan total kebutuhan sebanyak 23.250 mlpertahun, thiner 7.750 mlpertahun dan pelat 1mm sebanyak 270 potong.

Untuk cat dan thiner pembelian dilakukan dalam bentuk kaleng dengan volume masing-masing kaleng 5000ml. Produk pengecatan berupa pelat besi 100 x 200 x 1mm merupakan hasil potong darilembaran pelat besar dengan ukuran 1200x 2400 x 1mm yang dipotong sesuai dengan perhitungan nesting maka akan menghasilkan 144 potong untuk satu lembarnya.

4.2.3.1 Pengolahan Data Kebutuhan Cat

Kebutuhan total untuk cat sesuai dengan data yang di kumpulkan dan di perhitungkan dengan jumlah mahasiswa yang mengikuti praktek pengecatan di dapatkan data 34.500 ml cat. Karena cat di beli dengan kaleng kemasan 5000 ml sehingga cat yang akan di beli sebanyak 7 kaleng.. sehingga perhitungan menjadi :

Diketahui :

Biaya pemesanan per pesanan (O)

• Total = Rp.22.000

Biaya penyimpanan (C)

• Biaya penyimpanan = Rp.50.000 per m2 per tahun

• Luas area penyimpanan = 3 m2

= Rp.50.000 x 3m2 = Rp.150.000

= Rp.15.000 per kaleng

Maka jika dimasukkan dalam rumus adalah :

2 R O EOQ = --- C 2 ( 7 x Rp.22.000 ) EOQ = --- 15.000

EOQ =4.5 kaleng per pesanan, dibulatkan ke atas, 5 kaleng per pesanan.

Pemesanan efektif material dalam satu tahun

EOQ : 5 Kebutuhan bahan baku : 7

Maka jika dimasukkan dalam rumus adalah : Kebutuhan bahan baku

N = --- EOQ

7

N = --- 5

N = 1,4 pesanan per tahun atau di bulatkan menjadi 1 kali pesan sehingga pemesanan dilakukan hanya satu kali dalam satu tahun sebanyak 7 kaleng.

4.2.3.2 Pengolahan Data Kebutuhan Thiner

Kebutuhan total untuk thiner sesuai dengan data yang di kumpulkan dan di perhitungkan dengan jumlah mahasiswa yang mengikuti praktek pengecatan di dapatkan data 7.750 ml thiner. Karena di beli dengan kaleng kemasan 5000 ml sehingga thiner yang akan di beli sebanyak 2 kaleng.. sehingga perhitungan menjadi :

Diketahui :

Kebutuhan bahan baku (R) = 2 kaleng Biaya pemesanan per pesanan (O)

• Total = Rp.22.000

Biaya penyimpanan (C)

• Luas area penyimpanan = 3 m2

= Rp.50.000 x 3m2 = Rp.150.000

= Rp.15.000 per kaleng

Maka jika dimasukkan dalam rumus adalah :

2 R O EOQ = --- C 2 ( 2 x Rp.22.000 ) EOQ = --- 15.000

EOQ =2.4 kaleng per pesanan, dibulatkan ke bawah , 2 kalengper pesanan. Karena kebutuhan dan EOQ sama yaitu 2 kaleng maka pemesanan dilakukan sekaligus 2 kaleng dan hanya 1 kali dalam 1 tahun,.

4.2.3.3 Pengolahan Data Kebutuhan Pelat 1mm

Kebutuhan pelat 1mm sesuai dengan data yang di kumpulkan dan di perhitungkan dengan jumlah mahasiswa yang mengikuti praktek pengecatan di dapatkan data 270 potong. Karena di beli dalam bentuk lembaran yang bisa di potong menjadi 144 potong per lembar sehingga plat yang harus di beli sebanyak 1,87 lembar atau di bulatkan menjadi 2 lembar. sehingga perhitungan menjadi :

Diketahui :

Biaya pemesanan per pesanan (O)

• Total = Rp.22.000

Biaya penyimpanan (C)

• Biaya penyimpanan = Rp.50.000 per m2 per tahun

• Luas area penyimpanan = 1.5 m2

= Rp.50.000 x 1.5m2 = Rp.75.000

Maka jika dimasukkan dalam rumus adalah :

2 R O EOQ = --- C 2 ( 2 x Rp.22.000 ) EOQ = --- 75.000

EOQ =1.1 lembar per pesanan, dibulatkan ke atas , 2 lembar per pesanan. Karena kebutuhan dan EOQ sama yaitu 2 lembar maka pemesanan dilakukan sekaligus 2 lembar dan hanya 1 kali dalam 1 tahun.

4.2.4 Perhitungan Persediaan Pengaman

Untuk dapat menghitung Persediaan Pengaman maka di tentukan tingkat layanan 80 % dengan faktor pengaman 1,05 (dari tabel) menggunakan perhitungan

MAD ( rata-rata penggunaan material selama waktu tunggu) dengan waktu tunggu 2 minggu untuk material casting dan 1 minggu untuk material lain. Didapatkan data MAD untuk tiap jenis material sesuai dengan tabel 4.24

Tabel 4.24 MAD

No. Material MAD

1 Sheet Metal 2mm 0.384615385 2 Sheet Metal 3mm 0.384615385 3 Gas Co2 0.115384615 4 Kawat Elektroda 0.307692308 5 Batang Eketroda 1.153846154 6 Pasir Kuarsa 1.230769231 7 Bentonite 0.538461538 8 Seacoal 0.153846154 9 Ingot 4.615384615 10 Cat 0.269230769 11 Thiner 0.461538462 12 Sheet Metal 1mm 0.076923077

Jika kita tentukan pelayanan 80% maka faktor keamanan yang digunakan sebesar 1,05 sehinga persediaan pengaman untuk masing-masing material yang sudah di bulatkan untuk masing-masing satuan sesuai dengan tabel 4.25

Tabel 4.25 Jumlah Persediaan Pengaman

No. Material Safety Stock Pembulatan

Stock 1 Sheet Metal 2mm 0.403846154 1 2 Sheet Metal 3mm 0.403846154 1 3 Gas Co2 0.121153846 1 4 Kawat Elektroda 0.323076923 1 5 Batang Eketroda 1.211538462 2 6 Pasir Kuarsa 1.292307692 2 7 Bentonite 0.565384615 1 8 Seacoal 0.161538462 1 9 Ingot 4.846153846 5 10 Cat 0.282692308 1 11 Thiner 0.484615385 1 12 Sheet Metal 1mm 0.080769231 1

4.2.5 Perhitungan Total Biaya Persediaan

Untuk dapat melakukan perhitungan total biaya simpan maka kita harus menjumlahkan antara total biaya simpan dengan total biaya pesan. Dengan mengetahui jumlah persediaan, lama waktu penyimpanan, dan harga simpan untuk tiap unit barang maka kita dapat melakukan perhitungan untuk mengetahui total biaya simpan. Sedangkan untuk mengetahui total biaya pesan kita juga dapat melakukan perhitungan karena sebelumnya kita telah mengetahui biaya untuk tiap pemesanan dan berapa kali kita akan melakukan pemesanan dalam satu tahun.

Politeknik Manufaktur astra telah memiliki ketetapan bahwa biaya yang di kenakan untuk tiap satu meter persegi areanya sebesar Rp.50.000. sehingga untuk perhitungan biaya simpan di lakukan dengan mengalikan luas area yang digunakan untuk menyimpan tiap unit barang dengan biaya yang telah di tetapkan untuk tiap

meter persegi area yang di gunakan di kalikan dengan jumlah barang yang disimpan di bagi dua. Jumlah barang yang disimpan di asumsikan sama dengan EOQ karena barang yang di pesan akan di simpan terlebih dahulu tapi akan berkurang seiring dengan penggunaan oleh karena itu hasil kalinya di bagi 2. Sehingga di dapatkan hasil perhitungan sesuai dengan Tabel 4.26.

Tabel 4.26 Total Biaya Simpan

No. Material Luas Area Simpan (m2) Biaya Simpan / m2 Biaya simpan Tiap Unit Jumlah Persediaan Biaya Simpan 1 Sheet Metal 2mm 1.5 50000 75000 3 Rp112,500 2 Sheet Metal 3mm 1.5 50000 75000 4 Rp150,000 3 Kawat Elektroda 0.25 50000 12500 5 Rp31,250 4 Gas Co2 0.25 50000 12500 3 Rp18,750 5 Elektroda Batang 0.25 50000 12500 8 Rp50,000 6 Pasir Kuarsa 0.6 50000 30000 5 Rp75,000 7 Bentonite 0.6 50000 30000 4 Rp60,000 8 Seacoal 0.6 50000 30000 2 Rp30,000 9 Ingot 0.1 50000 5000 23 Rp57,500 10 Cat 0.3 50000 15000 4 Rp30,000 11 Thiner 0.3 50000 15000 3 Rp22,500 12 Sheet Metal 1mm 1.5 50000 75000 2 Rp75,000

Total Biaya Simpan Rp712,500

Dari perhitungan pada tabel 4.10 dapat di ketahui bahwa total biaya simpan untuk seluruh material consumable praktek mahasiswa sebesar Rp. 712.500 tiap tahunnya

Untuk menghitung besarnya biaya pesan maka kita harus mengalikan biaya pemesanan untuk tiap unit barang dengan frekuensi pemesanan barang tersebut dalam satu tahun. Polman astra memperhitungkan biaya pesan dari hasil penjumlahan beberapa biaya seperti biaya telepon, fax purchase order, biaya transfer, dan biaya kirim. sehingg biaya pesan yang di kenakan untuk semua jenis material consumble sama yaitu sebesar Rp. 22.000 rupiah untuk satu kali pemesanan. Sedangkan jumlah pemesanan di tentukan dengan membagi kebutuhan total tiap tahun dengan EOQ. Sehingga hasil perhitungan tersebut dapat di lihat di tabel 4.27 dibawah ini.

Tabel 4.27 Total Biaya Pesan

No. Material

frekuensi Pemesanan

Biaya Setiap

Pesanan Biaya Pesan

1 Sheet Metal 2mm 3 22000 Rp66,000 2 Sheet Metal 3mm 6 22000 Rp132,000 3 Kawat Elektroda 2 22000 Rp44,000 4 Gas Co2 1 22000 Rp22,000 5 Elektroda Batang 3 22000 Rp66,000 6 Pasir Kuarsa 3 22000 Rp66,000 7 Bentonite 2 22000 Rp44,000 8 Seacoal 1 22000 Rp22,000 9 Ingot 3 22000 Rp66,000 10 Cat 1 22000 Rp22,000 11 Thiner 1 22000 Rp22,000 12 Sheet Metal 1mm 1 22000 Rp22,000

Total Biaya Pesan Rp594,000

Dari perhitungan pada tabel 4.11 diketahu bahwa total biaya pesan untuk satu tahun dari 12 jenis material consumble yang disimpan yaitu sebesar Rp. 594.000 untuk tiap tahunnya.

Sehingga kita dapat menhitung total biaya yang dikeluarkan Politeknik Manufaktur Astra untuk biaya Persediaan material consumble praktek mahasiswa di UPT A sebesar Rp. 1.306.500. yang di dapat dari penjumlahan total biaya simpan sebesar Rp. 712.500 dengan total biaya pesan sebesar Rp. 594.000.

4.2.6 Jadwal Persediaan Material

Setelah mengetahui frekuensi pemesanan, periode pemesanan masing masing material dan rencana penggunaan pada semester gasal dan semester genap maka kita dapat menyusun suatu jadwal pemesanan dan kedatangan material untuk selanjutnya digunakan maupun disimpan. Jadwal yang dibuat merupakan jadwal untuk tahun ajaran 2009-2010 semester gasal dan semester genap berdasarkan data yang telah di olah sebelumnya sehingga jadwal pembelian dapat di lihat di Tabel di bawah ini. Tabel 4.28 Jadwal Pemesanan dan Kedatangan Material Consumble 2009-2010

2009-2010

1-Aug 2-Aug 3-Aug 4-Aug 1-Sep 2-Sep 3-Sep 4-Sep 1-Oct 2-Oct 3-Oct 4-Oct

psn elctrd dtng elctrd psn elctrd dtng elctrd

psn plat 3mm dtng plat 3mm psn plat 3mm dtng plat 3mm psn plat 3mm psn thiner Dtng thiner psn cat Dtng Cat psn pelat 1mm Dtng Plat 1mm

1-Nov 2-Nov 3-Nov 4-Nov 1-Dec 2-Dec 3-Dec 4-Dec 1-Jan 2-Jan 3-Jan 4-Jan

psn elctrd dtng elctrd dtng plat 3mm psn plat 3mm dtng plat 3mm psn plat 3mm dtng plat 3mm

1-Feb 2-Feb 3-Feb 4-Feb 1-Mar 2-Mar 3-Mar 4-Mar 1-Apr 2-Apr 3-Apr 4-Apr

psn wire dtng wire psn plat 2mm dtng plat 2mm psn plat 2mm dtng plat 2mm psn plat 2mm dtng plat 2mm psn gas dtng gas

psn ingot dtng ingot psn ingot dtng ingot

psn seacoal dtng seacoal

psn

bentonite

dtng

bentonite

psn kuarsa dtng kuarsa psn kuarsa dtng kuarsa

1-May 2-May 3-May 4-May 1-Jun 2-Jun 3-Jun 4-Jun 1-Jul 2-Jul 3-Jul 4-Jul

psn wire dtng wire psn plat 2mm dtng plat 2mm psn plat 2mm dtng plat 2mm psn ingot dtng ingot psn bentonite dtng bentonite psn kuarsa dtng kuarsa

4.2.7 Aplikasi Exel

Untuk mempermudah dalam melakukan perhitungan yang dibutuhkan dalam manajemen persediaan maka penulis membuat formulasi untuk melakukan

perhitungan dan memfasilitasi apabila terjadi perubahan mengenai data-data yang menjadi input kedalam sistem persediaan yang akan diperhitungkan. Yang menjadi input yang pertama kali harus dimasukan ialah jumlah mahasiswa dari masing masing jurusan yang mengikuti praktek di Lab-A

Gambar 4.4 Form Data Input

Setelah Jumlah mahasiswa dimasukan maka akan terbagi jumlahnya kedalam masing-masing praktek yang ada. Lalu data yang dimasukan tersebut akan terhubung dengan sheet untuk mencari jumlah material yang dibutuhkan. Pada sheet tersebut jumlah mahasiswa menjadi faktor pengali dengan jumlah kebutuhan untuk satu orang mahasiswa yang sudah di ketahui sebelumnya.

Gambar 4.5 Perhitungan Kebutuhan Material

Setelah kebutuhan masing-masing material telah di ketahui maka data yang sama akan digunakan untuk memperhitungkan EOQ, frekuensi pemesanan, dan periode pemesanan. Setelah data itu diketahui maka digunakan juga untuk menghitung biaya pesan dan biaya simpan.

Gambar 4.6 Perhitungan EOQ

Gambar 4.7 Perhitungan Biaya Simpan

Dalam aplikasi ini juga dapat dilakukan perhitungan untuk mengetahui pengaman persediaan dengan menampilkan perhitungan data MAD dan memasukan Tingkat pelayanan serta faktor keamanannya kedalam aplikasi maka kita akan tahu jumlah persediaan pengaman yang harus di simpan. Dapat juga diketahui besarnya biaya simpan yang di butuhan untuk menyimpan persediaan pengaman selama satu tahun.

Gambar 4.9 Perhitungan Pengaman Persediaan