BAB II

TINJAUAN PUSTAKA

2.1. Definisi Plastic Injection Molding

Plastic Injection Molding ( PIM ) merupakan metode proses produksi yang

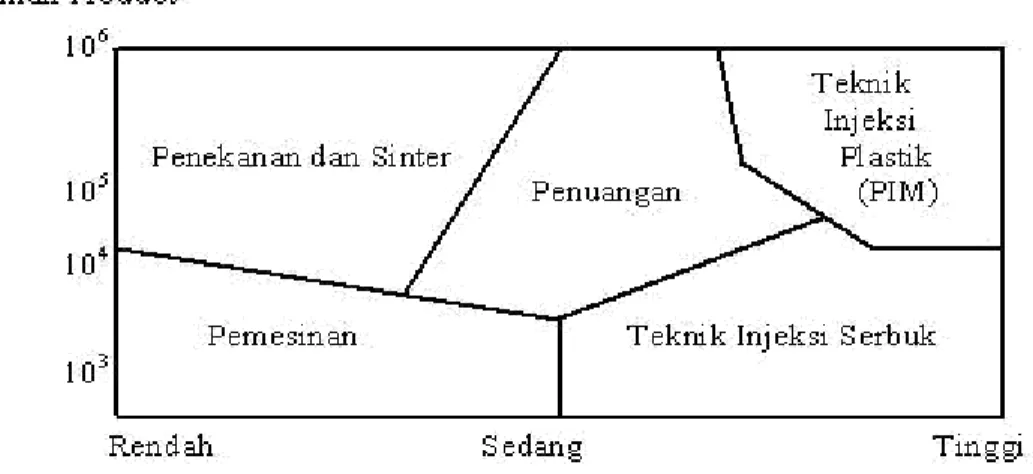

cenderung menjadi pilihan untuk digunakan dalam menghasilkan atau memproses komponen-komponen yang kecil dan berbentuk rumit, dimana biayanya lebih murah jika dibandingkan dengan menggunakan metode-metode lain yang biasa digunakan (Boses, 1995). Gambar 2.1 memperlihatkan kemampuan pemrosesan dan tingkat ketelitian komponen yang dihasilkan dengan PIM dibandingkan dengan proses-proses lain. Proses ini mampu menghasilkan bentuk rumit dalam jumlah besar maupun kecil pada hampir semua jenis bahan termasuk logam, keramik, campuran logam dan plastik.

Salah satu keistimewaan proses PIM ialah kemampuannya dalam menggabungkan dan menggunakan kelebihan-kelebihan teknologi seperti kemampuan pembentukan bahan plastik, ketepatan dalam proses pencetakan dan kebebasan memilih bahan. Hal ini digambarkan pada gambar 2.2. Komponen yang dihasilkan dengan teknologi PIM kini banyak digunakan dalam industri otomotif, kimia, penerbangan, listrik, komputer, kedokteran dan peralatan militer.

Gambar 2.1 Kelebihan Proses PIM Dibandingkan Dengan Proses - Proses Yang Lain ( Cremer 1994 )

Gambar 2.2 Keistimewaan Proses Plastic Injection Molding ( PIM ) (Moller 1994)

Secara umum proses PIM dibagi menjadi beberapa tahap seperti pada gambar 2.3 (German, 1990). Proses ini dimulai dengan mencampur serbuk dan bahan pengikat. Kemudian campuran ini dibutirkan lalu disuntik ke dalam cetakan

Serbuk

Binder

Campuran Butiran

Pencetakan

Debinding Sintering Selesai Keluaran

(mould) sesuai dengan bentuk yang diinginkan. Komponen yang dihasilkan dari proses injeksi disebut Green Compact. Bahan pengikat yang digunakan kemudian dipisahkan melalui proses yang disebut sebagai proses pemisahan (debinding). Komponen yang telah dibuang bahan pengikatnya disebut Brown Compact, yang selanjutnya dipanaskan pada suhu di bawah titik didih bahan utama plastik yang digunakan. Proses ini disebut proses pemanasan (sintering). Komponen hasil pemanasan lalu didinginkan.

Gambar 2.3 Tahapan Proses Plastic Injection Molding ( PIM ) (German 1990 )

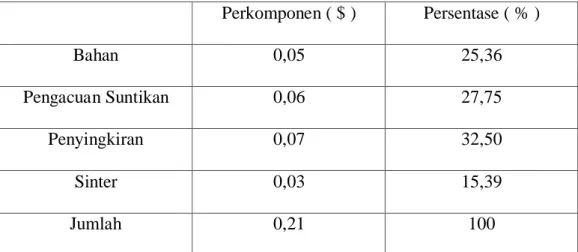

Masalah biaya sering menjadi kendala dalam usaha pengembangan teknologi manufaktur. Hal ini juga terjadi pada proses PIM. Tabel 2.1 memperlihatkan biaya untuk menghasilkan produk melalui proses PIM (Nallicheri, 1991). Biaya bahan mentah yang terdiri dari serbuk plastik dan bahan pengikat diperkirakan hampir 25,36 % dari biaya keseluruhan. Sedangkan bahan pengikat diperkirakan 40% dari biaya bahan mentah tersebut dan ini relatif tinggi, sehingga dianggap penting untuk menemukan pengganti bahan pengikat tersebut dengan biaya yang lebih ekonomis dan mempunyai sifat-sifat yang diinginkan.

Tabel 2.1 Biaya Proses Plastic Injection Molding ( PIM ) (Nallicheri, 1991) Perkomponen ( $ ) Persentase ( % ) Bahan 0,05 25,36 Pengacuan Suntikan 0,06 27,75 Penyingkiran 0,07 32,50 Sinter 0,03 15,39 Jumlah 0,21 100

2.2. Pengenalan Bahan Baku

Menurut id.wikipedia.org/plastik (2010) Plastik adalah bahan sintetis yang dapat diubah bentuk dan dapat mempertahankan perubahan bentuk serta dikeraskan tergantung pada strukturnya.

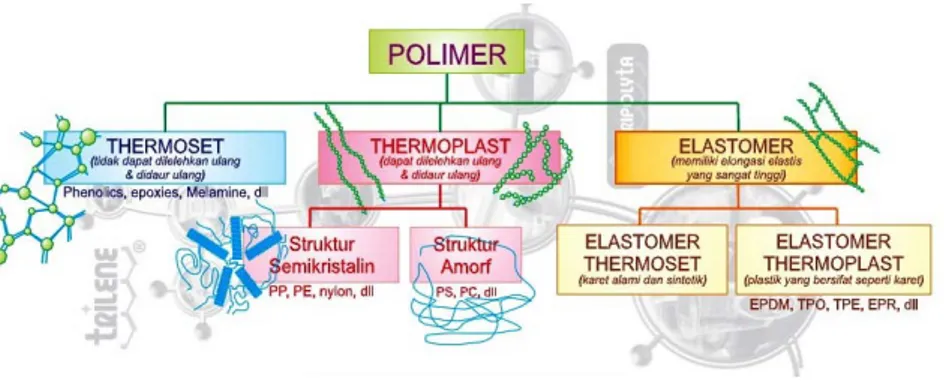

Pada dasarnya plastik secara umum digolongkan ke dalam 3 (tiga) macam dilihat dari temperaturnya (Ilham, 2007), yakni :

1. Bahan Thermoplastik (Thermoplastic) yaitu akan melunak bila dipanaskan dan setelah didinginkan akan dapat mengeras. Contoh bahan thermoplastik adalah : Polistiren, Polietilen, Polipropilen, Nilon, Plastik fleksiglass dan Teflon.

2. Bahan Thermoseting (Thermosetting) yaitu plastik dalam bentuk cair dan dapat dicetak sesuai yang diinginkan serta akan mengeras jika dipanaskan dan tetap tidak dapat dibuat menjadi plastik lagi. Contoh bahan thermosetting adalah : Bakelit, Silikon dan Epoksi.

3. Bahan Elastis (Elastomer) yaitu bahan yang sangat elastis. Contoh bahan elastis adalah : karet sintetis.

Berikut pembagian polymer secara umum :

Gambar 2.4 Klasifikasi Polimer

( sumber : Pengetahuan Dasar Plastik, penerbit : PT. Tri Polyta Indonesia, tbk ) Polimer memiliki beberapa karakteristik untuk menggambarkan sifat fisik dan sifat kimianya. Sifat-sifat tersebut akan mempengaruhi aplikasi penggunaan polimer tersebut (id.wikipedia.org/polimer, 2010). Karakteristik polimer antara lain :

1. Crystallinity (kristalinitas)

Struktur polimer yang tidak tersusun secara teratur umumnya memiliki warna transparan. Karakteristik ini membuat polimer dapat digunakan untuk berbagai aplikasi seperti pembungkus makanan, kontak lensa dan sebagainya. Semakin tinggi derajat kristalisasinya, semakin sedikit cahaya yang dapat melewati polimer tersebut.

2. Thermosetting dan Thermoplastic (Daya tahan terhadap panas)

Berdasarkan ketahanannya terhadap panas, polimer dibedakan menjadi polimer

thermosetting setelah dipanaskan tidak dapat dibentuk ulang. Ketahanan polimer

terhadap panas ini membuatnya dapat digunakan pada berbagai aplikasi antara lain untuk insulasi listrik, insulasi panas, penyimpanan bahan kimia dan sebagainya.

3. Branching (percabangan)

Semakin banyak cabang pada rantai polimer maka densitasnya akan semakin kecil. Hal ini akan membuat titik leleh polimer berkurang dan elastisitasnya bertambah karena gaya ikatan intermolekularnya semakin lemah.

4. Tacticity (taktisitas)

Taktisitas menggambarkan susunan isomerik gugus fungsional dari rantai karbon. Ada tiga jenis taktisitas yaitu isotaktik dimana gugus-gugus subtituennya terletak pada satu sisi yang sama, sindiotaktik dimana gugus-gugus subtituennya lebih teratur, dan ataktik dimana gugus-gugus subtituennya terletak pada sisi yang acak.

Beberapa keuntungan plastik (Ilham, 2007) adalah : 1. Massa jenis rendah (0,9 - 2,2 [g/cm3])

2. Tahan terhadap arus listrik dan panas, memiliki sedikit elektron bebas untuk mengalirkan panas dan arus listrik.

3. Tahan terhadap korosi kimia karena tidak terionisasi untuk membentuk elektron kimia. Pada umumnya tahan terhadap larutan kimia, dan logam juga sangat sukar untuk larut.

4. Mempunyai permukaan dan penampakan yang sangat baik dan mudah diwarnai.

Kerugian plastik (Ilham, 2007) adalah : 1. Modulus elastisnya rendah.

2. Mudah mulur (Creep) pada suhu kamar. 3. Maksimum temperatur nominalnya rendah. 4. Mudah patah pada sudut bagian yang tajam.

Secara umum Thermoplastic tidak tahan terhadap temperatur tinggi, kecuali Teflon. Bahan-bahan Thermoplastic akan meleleh bila dipanaskan pada temperatur tinggi, sedangkan pada bahan-bahan Thermosetting tidak terbakar tapi akan terpisah dan hancur.

Temperatur pelelehan dan pemisahan untuk bahan-bahan plastik jauh lebih rendah dibandingkan baja. Plastik akan memanjang (Creep) pada temperatur kamar. Kecenderungan bahan plastik akan mulur bila temperaturnya naik menunjukkan bahwa perubahan kecil saja pada temperatur dapat mempengaruhi sifat-sifat fisik bahan. Pengaruh temperatur dan laju regangan pada tegangan tarik harus dievaluasi dengan baik bila plastik akan digunakan. Pertama terjadi deformasi elastis seketika, diikuti deformasi melar, setelah waktu tertentu apabila tegangan hilang dari benda uji sebagian akan kembali ke bentuk semula setelah waktu yang lama. Cara deformasi seperti ini banyak ditemukan, suatu garis pendekatan yang sering dipakai untuk berbagai bahan mempergunakan empat model unsur kombinasi pegas dan peredam.

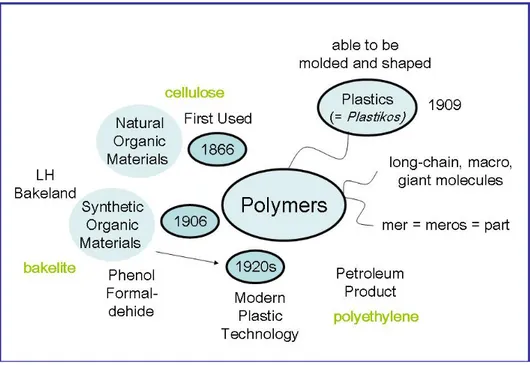

Gambar 2.5 Perkembangan Bahan Polimer (Rahmat Saptono, 2007 )

2.3 Sifat Mekanik Polimer 2.3.1 Kekuatan (Strength)

Menurut Rahmat (2007) Kekuatan merupakan salah satu sifat mekanik dari polimer. Ada beberapa macam kekuatan dalam polimer, diantaranya yaitu:

A. Kekuatan Tarik (Tensile Strength) (Rahmat, 2007)

Kekuatan tarik adalah tegangan yang dibutuhkan untuk mematahkan suatu sampel. Kekuatan tarik penting untuk polymer yang akan ditarik, contohnya fiber, harus mempunyai kekuatan tarik yang baik.

B. Compressive strength (Rahmat, 2007)

Adalah ketahanan terhadap tekanan. Beton merupakan contoh material yang memiliki kekuatan tekan yang bagus. Segala sesuatu yang harus menahan berat dari bawah harus mempunyai kekuatan tekan yang bagus.

C. Flexural strength (Rahmat, 2007)

Adalah ketahanan pada bending (flexing). Polimer mempunyai flexural strength jika dia kuat saat dibengkokkan.

D. Impact strength (Rahmat, 2007)

Adalah ketahanan terhadap tegangan yang datang secara tiba-tiba. Polimer mempunyai kekuatan impak jika dia kuat saat dipukul dengan keras secara tiba-tiba seperti dengan palu.

2.3.2 Elongation

Menurut Rahmat (2007) semua jenis kekuatan memberitahu kita berapa tegangan yang dibutuhkan untuk mematahkan sesuatu, tetapi tidak memberitahu kita tentang apa yang terjadi pada sampel kita saat kita mencoba untuk mematahkannya, itulah kenapa kita mempelajari elongation dari polimer. Elongasi merupakan salah satu jenis deformasi. Deformasi merupakan perubahan ukuran yang terjadi saat material di beri gaya. % Elongasi adalah panjang polimer setelah di beri gaya (L) dibagi dengan panjang sampel sebelum diberi gaya (Lo) kemudian dikalikan 100%. Elongation-to-break (ultimate elongation) adalah regangan pada sampel pada saat sampel patah. Elastomer memiliki ultimate elongation yang tinggi.

2.3.3 Modulus

Modulus diukur dengan menghitung tegangan dibagi dengan elongasi. Satuan modulus sama dengan satuan kekuatan (N/cm2) (Rahmat, 2007).

2.3.4 Ketangguhan (Toughness)

Ketangguhan adalah pengukuran sebenarnya dari energi yang dapat diserap oleh suatu material sebelum material tersebut patah (Rahmat, 2007).

2.4 Pemanfaatan Polimer

Banyak polimer yang telah dikenal dan secara umum digunakan dalam kehidupan sehari-hari (id.wikipedia.org/polimer, 2010) yaitu :

1. Polyethylene (PE)

Biasanya digunakan untuk pembungkus makanan, kantung plastik, ember dan sebagainya.

2. Polypropylene (PP)

Biasanya digunakan untuk membuat karung, tali, botol dan sebagainya. 3. Teflon

Teflon atau politetrafluoroetilena memiliki sifat yang tahan terhadap bahan kimia dan panas, sehingga seringkali digunakan untuk pelapis tangki atau panci anti lengket

4. PVC

PVC (polivinilklorida) biasanya digunakan untuk membuat pipa, selang, pelapis lantai dan sebagainya

5. Akrilat (flexiglass)

Beberapa polimer dibuat dari asam akrilat sebagai monomernya. Polimetilmetakrilat atau flexiglass merupakan plastik bening, keras tetapi ringan. Polimer jenis ini banyak digunakan untuk kaca jendela pesawat terbang dan mobil.

6. Bakelit

Bakelit banyak digunakan untuk alat-alat listrik. 7. Polyester

Poliester dibentuk dari monomer-monomer ester. Salah satu contoh polimer ini adalah dakron. Dakron digunakan sebagai serat tekstil. Selain dakron dikenal pula Mylar, yang digunakan sebagai pita perekam magnetik

8. Polyurethanes

Polyurethanes banyak digunakan untuk produk-produk yang terbuat dari foam, serat, dan yang digunakan untuk elastomer dan pelapis (coating).

Aplikasinya dalam kehidupan sehari-hari misalnya untuk pembuatan wadah dari foam, untuk industri garmen, untuk aplikasi bahan bangunan dan sebagainya.

9. Karet alam dan karet sintetis

Karet diperoleh dari getah pohon karet (lateks). Karet alam merupakan polimer isoprena. Karet sintetis terdiri dari beberapa macam, misalnya polibutadiena, polikloroprena dan polistirena. Karet sintetis yang telah banyak dikenal yaitu SBR. SBR terdiri dari monomer stirena dan 1,3-butadiena, banyak digunakan untuk pembuatan ban mobil.

2.5 Bahan baku a. Polyethylene (PE)

Polyethylene ini dibuat dengan jalan polimerisasi gas etilen yang dapat

diperoleh dengan memberi hydrogen gas petroleum pada pemecahan minyak (nafia), gas alam atau asetelin. Melihat kristalinitas dan massa molekul, titik leleh, dan transisi gelas sulit melihat sifat fisik polietilena. Temperatur titik tersebut sangat bervariasi bergantung pada tipe polietilena. Pada tingkat komersil, polietilena berdensitas menengah dan tinggi, titik lelehnya berkisar 120oC hingga 135oC. Titik leleh polietilena berdensitas rendah berkisar 105oC hingga 115oC. Kebanyakan LDPE, MDPE, dan HDPE mempunyai tingkat resistansi kimia yang sangat baikdan tidak larut pada temperatur ruang karena sifat kristalinitas mereka. Polietilena umumnya bisa dilarutkan pada temperatur yang tinggi dalam hidrokarbon aromatik seperti toluena atau xilena, atau larutan terklorinasi seperti trikloroetana atau triklorobenzena (Boedeker, 2010).

Polyethylene digolongkan menjadi polyethylene tekanan tinggi, tekanan

medium dan tekanan rendah. Oleh tekanan polimerisasinya atau masing-masing menjadi polyethylene massa jenis rendah dengan massa jenis 0,910 - 0,926 g.cm-3,

Polyethylene massa jenis medium dengan massa jenis 0,926 - 0,940 dan polyethylene massa jenis tinggi 0,941 - 0,965. Pada polyethylene massa jenis

rendah, molekul-molekulnya tidak mengkristal secra baik tetapi memiliki banyak cabang. Disisi lain polyethylene tekanan rendah kurang bercabang dan merupakan rantai lurus karena itu massa jenisnya lebih besar sebab mengkristal secara baik sehingga memiliki kristalinitas tinggi. Karena kristal yang berbentuk baik itu

mempunyai gaya antar molekul yang kuat, maka bahan ini memiliki kekuatan mekanis yang tinggi dan titik lunak yang tinggi pula.

Polyethylene mudah diolah maka dari itu sering di cetak dengan

penekanan, injeksi, ekstruksi, peniupan dan hampa udara. Polyethylene massa jenis terendah terutama digunakan dalam bentuk tipis atau lembaran, misalnya : tas, botol-botol yang dapat dijepit tabung tinta pada pena, tali senar/dawai, isolator kabel, wadah alat dapur, botol minyak tanah, dan kantong tempat sampah. Sedangkan polyethylene massa jenis tinggi digunakan untuk perpipaan, mainan, filament tenunan dan peralatan rumah tangga. Kedua jenis polyethylene ini memiliki daya tahan kimia yang sangat baik, sedikit penyerapan uap air dan ketahanan listrik yang tinggi. Umumnya bahan tambahan (additive) digunkan dalam polyethylene yaitu karbon hitam sebagai penstabil, pewarna untuk memberikan warna, serat kaca untuk peningkatan daya lentur, tarik dan karet butyl (butyl rubber) untuk mencegah terjadinya tekanan saat tidak digunakan.

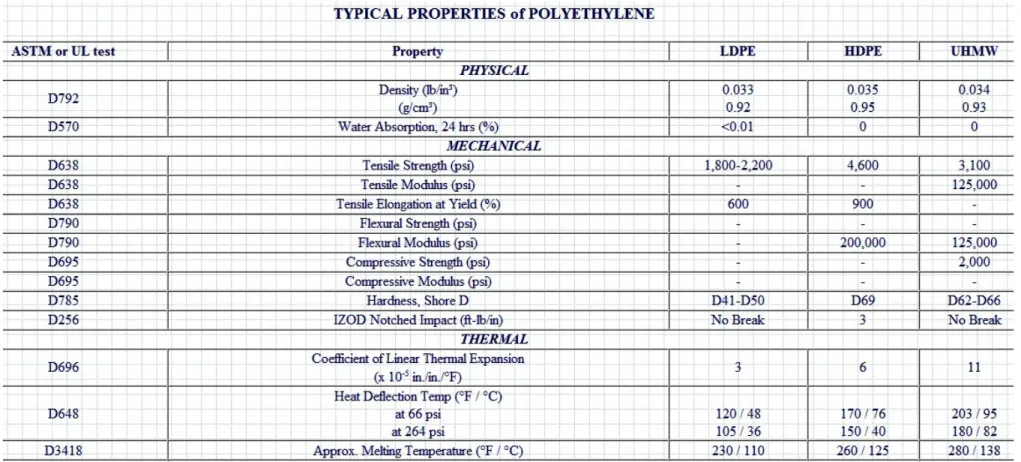

Table 2.2 Sifat fisik, mekanis dan thermal dari Polyethylene

b. Polyprophylene (PP)

Sifat-sifat polyprophylene serupa dengan sifat-sifat polyethylene. Massa jenisnya rendah (0,90 - 0,92) g.cm-3 termasuk kelompok yang paling ringan diantara bahan polimer, dapat terbakar bila dinyalakan dibandingkan polyethylene massa jenis tinggi. Titik lelehnyanya tinggi sekali (176°C), kekuatan tarik, kekuatan lentur dan kekuatannya lebih tinggi tetapi tahan impaknya lebih rendah terutama pada temperatur rendah. Sifat tembus cahayanya pada pencetakan lebih baik dari pada polyethylene dengan permukaan mengkilap, penyusutannya pada pencetakan kecil, penampilan dan ketelitian dimensinya lebih baik. Sifat mekaniknya dapat ditingkatkan sampai batas tertentu dengan jalan mencampurkan serat gelas dan pemuaian termal juga dapat diperbaiki sampai setingkat dengan bahan thermoseting. Sifat- sifat listriknya hampir sama dengan sifat-sifat pada

polyethylene. Tahan kimianya kira-kira sama bahkan lebih baik dari pada polyethylene massa jenis tinggi (Boedeker, 2010).

Polyprophylene yang banyak digunakan memiliki kristal yang berbentuk

garis sebagai suatu polimer linear dengan kelompok-kelompok disisinya dengan tersusun secara teratur sepanjang rantai. Adanya kelompok sisi ini menjadi polimer lebih kaku dan ebih kuat dibandingkan dengan polyethylene dalam bentuk linearnya.

Tabel 2.3 Sifat-sifat Polyprophylene Sifat-sifat Polyprophylene Kristalinitas Massa jenis [103 kg.m-3] Tg [°C] Tm[°C] Tegangan Tarik [N.mm-2] Modulus Tarik [N.mm-2] Perpanjangan [%] 60% 0,90 10 176 30 sampai 40 1,1 sampai 1,6 50 sampai 600

Sumber : Hadi Syamsul, Ir. 1995 , ”Teknologi Bahan 3”, Hal 36

Catatan

Tg = Temperatur tansisi kaca yaitu temperatur dimana polimer berubah dari keadaan beku (rigid) ke suatu bahan yang liat (fleksible)

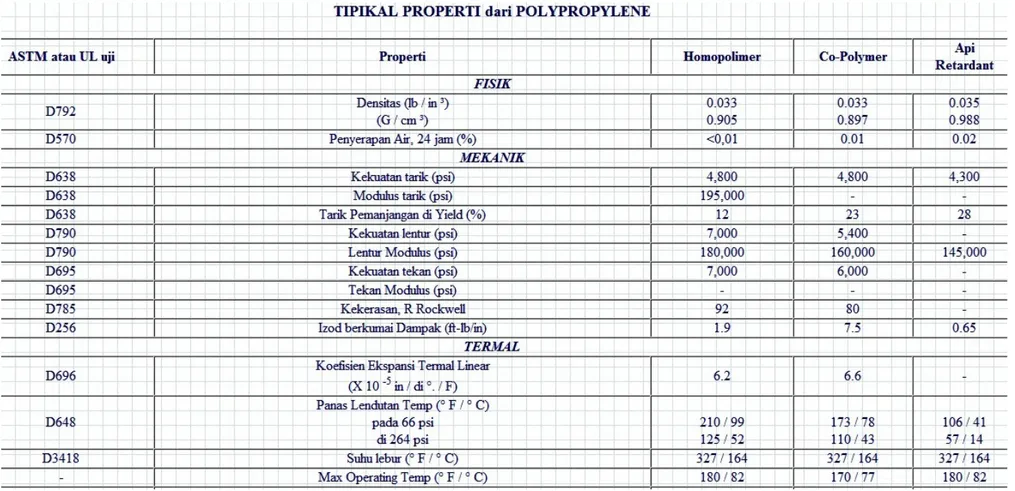

Table 2.4 Sifat fisik, mekanis dan thermal dari Polypropylene

c. Polystyrene

Polistirena adalah sebuah polimer dengan monomer stirena, sebuah hidrokarbon cair yang dibuat secara komersial dari minyak bumi. Pada suhu ruangan, polistirena biasanya bersifat termoplastik padat, dapat mencair pada suhu yang lebih tinggi. Stirena tergolong senyawa aromatik. Polistirena padat murni adalah sebuah plastik tak berwarna, keras dengan fleksibilitas yang terbatas yang dapat dibentuk menjadi berbagai macam produk dengan detil yang bagus. Penambahan karet pada saat polimerisasi dapat meningkatkan fleksibilitas dan ketahanan kejut. Polistirena jenis ini dikenal dengan nama High Impact Polystyrene (HIPS). Polistirena murni yang transparan bisa dibuat menjadi beraneka warna melalui proses compounding (Boedeker, 2010).

Menurut Boedeker (2010) Karakteristik polistiren : 1. Warna dasarnya putih transparan seperti kaca 2. Temperatur operasi maksimal < 90 °C

3. Tingkat kekerasannya tinggi

4. Sangat kaku, rapuh, kecuali dimodifikasi 5. Sifat-sifat isolator listriknya prima/sangat baik 6. Bersifat listrik statik, maka menarik debu

7. Warnanya transparan, jernih, permukaannya lembut 8. Sifat higroskopisnya/penyerapan uap air rendah

9. Mudah dalam pembuatan, penyusutannya sangat rendah 10. Harganya murah

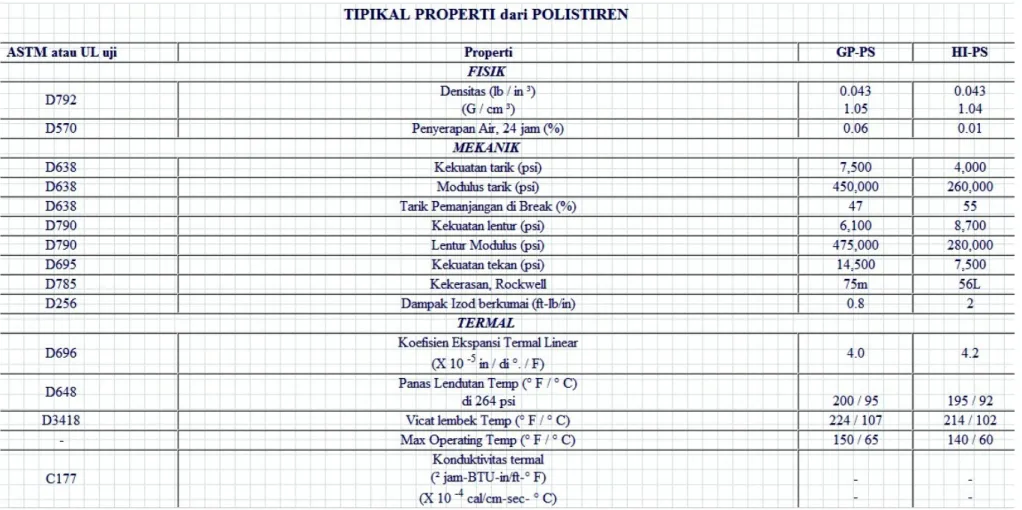

Table 2.5 Sifat fisik, mekanis dan thermal dari Polistiren

2.6 Perilaku Thermoplastik Saat Dideformasi

Perilaku mekanika polimer thermoplastik sebagai respon terhadap pembebanan secara umum dapat dijelaskan dengan mempelajari hubungan antara struktur rantai molekulnya dan fenomena yang teramati.

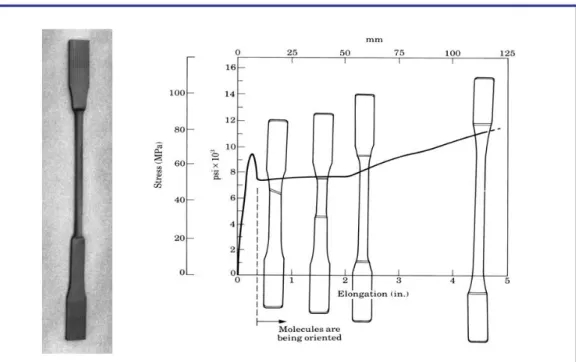

Gambar 2.6 Spesimen Uji Tarik Dan Perilaku Polimer Thermoplastik Saat Mengalami Pembebanan Di Mesin Uji Tarik (Rahmat Saptono, 2007 )

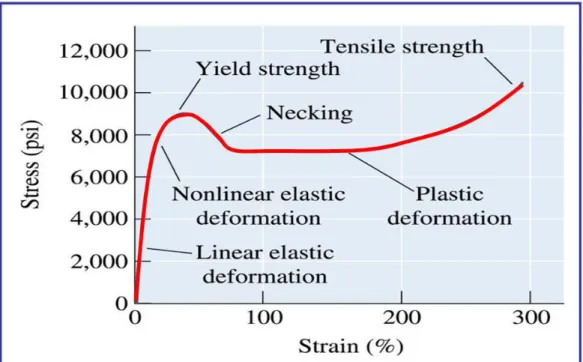

Perilaku mekanik dari polimer thermoplastik secara umum dapat dikelompokkan menjadi 3 bagian, yaitu: (1) Perilaku Elastik, (2) Perilaku Plastik, dan (3) Perilaku Visko-Elastik. Berikut Kurva Tegangan Regangan Suatu Polimer Thermoplastik:

Gambar 2.7 Kurva Tegangan Regangan Suatu Polimer Thermoplastik (Rahmat Saptono, 2007 )

Perilaku thermoplastik secara umum adalah elastik non-linear yang tergantung pada waktu (time-dependent). Hal ini dapat dijelaskan dari 2 mekanisme yang terjadi pada daerah elastis, yaitu: (1) distorsi keseluruhan bagian yang mengalami deformasi, dan (2) regangan dan distorsi ikatan-ikatan kovalennya. Perilaku elastik non-inear atau non-proporsional pada daerah elastis terutama berhubungan dengan mekanisme distorsi dari keseluruhan rantai molekulnya yang linear atau linear dengan cabang.

Gambar 2.8 Perilaku Elastik Polimer Thermoplastik (Rahmat Saptono, 2007 )

Perilaku plastis pada polimer thermoplastik pada umumnya dapat dijelaskan dengan mekanisme gelinciran rantai (chain sliding). Ikatan sekunder sangat berperan dalam mekanisme ini sebagaimana diilustrasikan dalam gambar. Mula-mula akan terjadi pelurusan rantai liner molekul polimer yang keadaannya dapat diilustrasikan seperti ‘mie’ dengan ikatan sekunder dan saling kunci mekanik. Selanjutnya akan terjadi gelinciran antar rantai molekul yang telah lurus pada arah garis gaya.

Ikatan sekunder dalam hal ini akan berperan sebagai semacam ‘tahanan’ dalam proses gelincir atau deformasi geser (shear) antar rantai molekul yang sejajar searah dengan arah garis gaya. Dengan demikian dapat dijelaskan bahwa ikatan sekunder sangat menentukan ketahanan polimer thermoplastik terhadap

deformasi plastik atau yang selama ini kita kenal dengan kekuatan (strength) dari polimer.

Gelinciran rantai molekul polimer thermoplastik dapat pula dilihat sebagai aliran viskos dari suatu fluida. Kemudahan molekul polimer untuk dideformasi secara permanen dalam hal ini berbanding lurus dengan viskositas dari polimer. Dari persamaan umum dapat dilihat bahwa tegangan geser akan menyebabkan gradien kecepatan antar rantai molekul yang dapat menyebabkan deformasi permanen tergantung pada viskositasnya.

Gambar 2.9 Perilaku Plastik Polimer Thermoplastik (Rahmat Saptono, 2007 )

Perilaku penciutan (necking) dari polimer thermoplastik amorphous agak sedikit berbeda dengan perilaku penciutan logam pada umumnya. Hal ini disebabkan karena pada saat terjadi penciutan akan terjadi kristalisasi yang menyebabkan penguatan lokal pada daerah tersebut dan penurunan laju deformasi.

Gambar 2.10 Penciutan dan Kristalisasi Polimer Thermoplastik Amorphous pada Pengujian Tarik (Rahmat Saptono, 2007 )

Visko-elastisitas berhubungan perilaku polimer thermoplastik saat dideformasi yang terjadi dengan deformasi elastis dan aliran viskos ketika beban diaplikasikan pada bahan. Hal ini berhubungan dengan ketergantungan perilaku bahan terhadap waktu pada saat deformasi elastis dan plastis. Secara sederhana perilaku viskoelastis dapat disimulasikan dengan mengkombinasikan persamaan Pegas Hooke dan Dashspot. Regangan, misalnya, dapat diasumsikan seri atau paralel, menggunakan Elemen Maxwell dan Elemen Voight-Kelvin.

Gambar 2.11 Deformasi pada polimer setelah pengujian tarik (Callister) Keterangan Gambar 2.11:

A. Elastis – Getas B. Elastis – Plastik C. Elastisitas tinggi

2.7 Pencetakan (Molding)

Mekanisme proses injection molding diawali dengan bahan baku yang ada di hopper turun untuk memasuki rongga ulir pada screw. Screw akan bergerak untuk membawa butiran plastik menuju barrel untuk melelehkan butiran plastik. Langkah berikutnya, cetakan ditutup dan screw didorong maju oleh piston untuk mendorong lelehan plastik dari screw chamber melalui nozzle masuk ke dalam cetakan.

Lelehan plastik yang telah diinjeksi mengalami pengerasan karena energi panasnya diserap oleh dinding cetakan yang berpendingin air. Setelah proses pendinginan dan kekakuan produk cukup maka screw bergerak mundur untuk melakukan pengisian barrel. Pada saat itu, clamping unit akan bergerak untuk membuka cetakan. Produk dikeluarkan dengan ejector. Setelah itu, cetakan siap untuk diinjeksi kembali. Gambar 2.13 memperlihatkan mekanisme injection

molding.

2.8 Waktu Siklus

Waktu siklus adalah waktu yang dibutuhkan oleh suatu mesin untuk membuat suatu produk. Satu waktu siklus injection molding, diawali dengan

closing the mold, kemudian diikuti dengan phasa injection process, cooling time, holding pressure time, screw forward, opening the mold, ejection dan diakhiri

dengan phasa closing the mold, seperti yang diperlihatkan gambar 2.14

Gambar 2.14 Waktu siklus pada Mesin Injection Molding(Pötsch, 1995)

Enam langkah utama yang biasanya dilakukan pada proses Injection Molding : 1. Pengapitan

Suatu mesin injeksi memiliki tiga bagian utama, yaitu cetakan, pengapit dan unit penyuntik. Unit pengapit adalah pemegang cetakan yang mengalami tekanan selama proses penyuntikan dan pendinginan. Pada dasarnya, pengapit ini memegang kedua belah cetakan bersama-sama.

2. Suntikan

Pada saat penyuntikan, material plastik umumnya dalam bentuk butiran/pellet, diisi kedalam suatu wadah saluran tuang (hopper) yang terdapat bagian atas unit mesin. Butir/pellet ini disuap ke dalam silinder untuk dipanaskan hingga mencair. Di dalam silinder (barrel) terdapat mesin screw (berputar) yang mencampur bahan butiran/pellet cair dan mendorong campuran ke bagian ujung silinder.

Ketika material yang dikumpulkan di ujung screw telah cukup, proses penyuntikan dimulai. Plastik yang dicairkan dimasukkan kedalam cetakan melalui suatu nozzle injector, ketika tekanan dan kecepatan diatur oleh screw tersebut. Sebagian mesin injeksi menggunakan suatu pendorong sebagai pengganti screw.

Gambar 2.15 Pengisian bahan plastic kedalam cetakan (mold)

3. Penenangan

Tahap ini adalah waktu penenangan sesaat setelah proses penyuntikan. Plastik cair telah disuntik kedalam cetakan dan tekanan dipertahankan untuk meyakinkan segala sisi rongga cetakan telah terisi secara sempurna.

HOPPER

SCREW PRESS NOZZLE INJECTOR

Gambar 2.16 Masa penenangan mulai pendinginan

4. Pendinginan

Plastik didinginkan didalam cetakan untuk mendapatkan bentuk padatnya didalam cetakan. Pada proses ini sekaligus pengisian ulang bahan plastik dari

hopper ke dalam barrel dengan screw yang berputar.

Gambar 2.17 Pengisian bahan plastik sekaligus pendinginan

5. Cetakan Dibuka

Unit pengapit dibuka, yang memisahkan keduabelah cetakan

6. Pengeluaran

Pena dan plat ejector mendorong dan mengeluarkan hasil cetakan dari dalam cetakan,. Geram dan sisa pada sisi-sisi hasil cetakan yang tidak dipakai dapat didaur ulang untuk digunakan pada pencetakan berikutnya.

2.9 Parameter proses injection molding

Untuk memperoleh benda cetak dengan kualitas hasil yang optimal, perlu mengaturbeberapa paramateryang mempengaruhi jalannya proses produksi tersebut. Parameter- parameter suatu proses tentu saja ada yang berperan sedikit dan adapula yang mempunyai peran yang signifikan dalam mempengaruhi hasil produksi yang diinginkan. Biasanya orang perlu melakukan beberapa kali percobaan hingga ditemukan parameter-parameter apa saja yang cukup berpengaruh terhadap produk akhir benda cetak.

Adapun parameter-parameter yang berpengaruh terhadap proses produksi plastik melalui metoda injection molding adalah:

a. Temperatur leleh (melt temperature)

Adalah batas temperatur dimana bahan plastik mulai meleleh kalau diberikan enegi panas.

b. Batas tekanan (pressure limit)

Adalah batas tekanan udara yang perlu diberikan untuk menggerakkan piston guna menekan bahan plastik yang telah dileleh- kan. Terlalu rendah

tekanan, maka bahan plastik kemungkinan tidak akan keluar atau terinjeksi ke dalam cetakan. Akan tetapi jika tekanan udara terlalu tinggibdapat mengakibatkan tersemburnya bahan plastik dari dalam cetakan dan hal ini akan berakibat proses produksi menjadi tidak efisien.

c. Waktu tahan (holding time)

Adalah waktu yang diukur dari saat temperatur leleh yang di-set telah tercapai hingga keseluruhan bahan plastik yang ada dalam tabung pemanas benar-benar telah meleleh semuanya. Hal ini dikarenakan sifat rambatan panas yang memerlukan waktu untuk merambat ke seluruh bagian yang ingin dipanaskan. Dikhawatirkan jika waktu tahan ini terlalu cepat maka sebagian bahan plastik dalam tabung pemanas belum meleleh semuanya, sehingga akan memper- sulit jalannya aliran bahan plastik dari dalam nozzle.

d. Waktu penekanan (holding pressure)

Adalah durasi atau lamanya waktu yang diperlukan untuk memberikan tekanan pada piston yang mendorong plastik yang telah leleh. Pengaturan waktu penekanan bertujuan untuk meyakinkan bahwa bahan plastik telah benar-benar mengisi ke seluruh rongga cetak. Oleh karenanya waktu penekanan ini sangat tergantung dengan besar kecilnya dimensi cetakan (mold). Makin besar ukuran cetakan makin lama waktu penekan yang diperlukan.

e. Temperatur cetakan (mould temperature)

f. Kecepatan injeksi (injection rate)

Yaitu kecepatan lajunya bahan plastik yang telah meleleh keluar dari nozzle untuk mengisi rongga cetak. Untuk mesin-mesin injeksi tertentu kecepatan ini dapat terukur, tetapi untuk mesin-mesin injeksi sederhana kadang-kadang tidak dilengkapi dengan pengukur kecepatan ini.

g. Ketebalan dinding cetakan (wall thickness )

Menyangkut desain secara keseluruhan dari cetakan (moulding). Semakin tebal dinding cetakan, semakin besar kemungkinan untuk terjadinya cacat shrinkage.

2.10. Pencampuran

2.10.1. Teori Pencampuran

Pencampuran adalah tahap pertama pada proses PIM dan proses ini sangat penting untuk menentukan keberhasilan proses (German, 1990). Pencampuran ini dimaksudkan untuk membuat sifat bahan campuran yang seragam (Moller & Lee, 1994 ) dan juga menjaga batas keseragaman yang diinginkan pada keadaan yang optimal sejak proses pencampuran hingga proses pensinteran. Tujuan pencampuran adalah untuk melapisi partikel dengan bahan pengikat, memecah gumpalan-gumpalan dan untuk memperoleh butiran ukuran pertikel yang homogen pada proses injection molding (Ilham, 2007).

Proses pencampuran selalu dilakukan pada suhu tertentu bergantung pada jenis bahan pengikat yang digunakan. Untuk bahan pengikat termoplastik, dimana

tegangan shear stress lebih dominan, pencampuran dilakukan pada suhu rata-rata yaitu sekitar 190oC. Pemanasan diperlukan untuk menurunkan viskositas campuran.

Cacat yang terjadi dapat dihindari apabila pencampuran dilakukan pada suhu dimana campuran masih mempunyai kekuatan patah. Pencampuran pada suhu yang terlalu tinggi menyebabkan bahan pengikat terpisah dari serbuk karena viskositas campuran terlalu rendah. Pencampuran yang dilakukan di udara bebas dapat menyebabkan bahan pengikat teroksidasi dan ini akan menaikkan viscositas campuran (Kwon, 1995). Peningkatan viskositas ini menyebabkan bahan pengikat kurang sesuai untuk digunakan dalam proses injeksi plastik karena akan menyulitkan pada saat injeksi.

2.10.2. Metode Pencampuran

Proses pencampuran memungkinkan bahan pengikat untuk berpindah diantara permukaan pertikel bahan campuran untuk mencapai keseragaman. Tingkat keseragaman diperoleh berdasarkan sifat alami (dasar) dari setiap komponen campuran dan tehnik pencampurannya serta pengaruh kondisi.

Beberapa tehnik dalam proses pencampuran dapat diuraikan sebagai berikut :

1. Pencampuran secara Mekanik

Pencampuran antara dua atau lebih bahan plastik pada titik cairnya merupakan praktek proses pemesinan secara langsung. Komposisi campuran sudah ditemukan dan ditentukan dengan jelas. Pencampuran mekanik molekul plastik pada titik cairnya diperkirakan akan berjalan lambat dan tidak utuh. Suhu

pencampuran harus diatas suhu transisi bahan kaca,Tg, dari unsur plastik yang

menjadi komponen dalam campuran dan diatas suhu cair, Tm, dari unsur

campuran plastik semikristallin. Untuk alasan ekonomi, pencampuran secara mekanik lebih mendominasi. Ukuran partikel pada fase pemisahan sangat perlu dipertimbangkan untuk mengoptimalkan kinerja campuran. Biasanya pencampuran mekanik hanya memproduksi campuran kasar. Sifat campuran sangat dipengaruhi oleh kecepatan dan suhu pencampuran (Ilham, 2007).

Keseragaman campuran hanya dapat dicapai setelah tahap proses pencairan. Contoh mesin yang digunakan pada pencampuran mekanik, antara lain :

Two Roll Mill

Two-roll mill terdiri dari dua buah roll horizontal yang paralel dan berputar pada arah yang berbeda. Jarak antara kedua roll dibuat dengan jarak tertentu sehingga dapat diatur/distel karena memiliki bantalan blok pada sisi bagian depan secara berlawanan dengan setelan screw. Roll balik berputar lebih cepat ketimbang roll maju sesuai perbandingan yang disebut ”friction ratio”. Friction rasio yang tinggi digunakan untuk menyaring campuran. Putaran roll menarik campuran kearah jepitan, yang merupakan pembersih pada roll. Permukaan sisa bagian roll digunakan untuk mengangkut kembali bahan mentah kearah jepitan untuk proses pencampuran berikutnya. Sebahagian besar kerja dilakukan dengan lambat pada roll bagian depan selama proses penggabungan campuran. Air dingin dialirkan melalui rongga roll untuk mendinginkan material masuk yang mengalami kontak langsung dengan permukaan roll selama proses pencampuran (Ilham, 2007).

Gambar 2.19. Proses pencampuran pada mesin two roll mill Internal Mixer

Menurut Ilham (2007) Alat penekan bertekanan tinggi seperti internal

mixer digunakan untuk memanaskan dan mestabilkan perubahan campuran. Alat

ini terdiri dari dua buah rotor horizontal yang terbungkus. Kerja yang dilakukan mesin ini terjadi antar rotor dan antara rotor dengan jaket. Bentuk rotor ini menyerupai bentuk mesin pencampur axial sepanjang arah maju. Campuran masuk ke ruang pencampur melalui saluran masuk vertikal yang ditempatkan pada pengarah penekan yang bergerak secara hidrolik. Permukaan penekan sebelah bawah merupakan bagian dari ruang pencampuran. Campuran yang sudah merata disalurkan melalui bagian bawah dinding ruang pencampuran. Terdapat rongga yang kecil antara kedua rotor yang biasanya dijalankan pada kecepatan yang berbeda antara rotor dan dinding ruang pencampuran. Dari bentuk rotor dan gerakan penekan selama proses dapat dipastikan semua partikel campuran mengalami shear stress yang intensif pada celah (rongga) antara kedua rotor.

2. Solusi Pencampuran (Solution Mixer)

Pada metode ini, bahan plastik yang dicampur akan menyatu bersama dengan pelarut. Hal ini akan menghilangkan atau paling tidak meminimalisir permasalahan kinetik yang terjadi selama proses pencampuran yang tidak sempurna dan perubahan struktur kimia yang disebabkan oleh panas dan shear stress (Ilham, 2007). Solusi pencampuran sangat bermanfaat untuk pembelajaran mekanisme dasar kristalisasi dan parameter interaksi.

3. Polimerisasi

Metode polimerisasi digunakan untuk mempersiapkan campuran bahan plastik, terutama pada polimerisasi emulsi. Bahan-bahan plastik dibutuhkan dalam bentuk latek atau emulsi. Proses pencampuran bahan latek yang ukurannya sangat kecil, akan berkurang dalam skala satu mikron atau lebih, saat pemisahan yang sempurna oleh air. Tidak ada pengaruh panas, tegangan dan bahan pengikat, jika latek diuapkan atau dibekukan. Campuran bahan plastik yang padat biasanya dapat diperoleh dengan proses pemisahan antara kedua komponen (Ilham, 2007).

4. Pencampuran Reaksi

Metode pencampuran reaksi merupakan satu metode yang begitu inovatif. Penggunaan metode ini memudahkan dalam penyamarataan sifat dan karakteiristik bila terdapat material baru yang memiliki ketidaksesuaian yang tinggi. Proses ini seringkali melibatkan penambahan bahan reaktif ketiga, seperti bahan multifungsional co-polimer atau katalis trans-reactive (Ilham, 2007).

Peningkatan kemampuan campuran reaktif untuk memperlihatkan efek emulsi rantai plastik atau bahan co-polimer tambahan yang terbentuk selama proses pencampuran. Campuran yang lebih sempurna dengan tingkat produktif yang tinggi dapat diperoleh dengan metode ini, tetapi harus melalui pengendalian proses produksi yang lebih intensif.

2.10.3. Faktor yang Mempengaruhi Sifat Campuran

Menurut Ilham (2007) pada umumnya pencampuran diproses dengan mesin penggulung, mesin penekan, mesin injeksi molding, atau mesin pencampur yang intensif. Pengembangan mikrostruktur diawali sejak komponen pencampuran mengalami kontak fisik ketika struktur mengalami pendinginan selama proses. Dengan kata lain, proses ini mengalami pelelehan campuran, pembentukan dan pemadatan. Kebanyakan tehnik konvensional pelelehan campuran menghasilkan campuran yang berbeda fase. Biasanya komponen minor fase ini dipisahkan dalam bentuk komponen fase yang kontiniu. Jika campuran dipisahkan pada beberapa temperatur maka domain dari komponen minor akan mengalami pertambahan ukuran. Dengan pencampuran mekanik, beberapa molekul komponen yang terpisah secara pemanasan terbuka akan bergabung dan menjadi domain. Oleh sebab itu campuran mengalami pemisahan fase.

2.10.4. Mesin Pencampur

Secara umum mesin pencampur terdiri dari dua jenis yaitu pencampuran statis dan pencampuran radial (Ilham, 2007).

Pencampuran jenis ini disebut pencampur tanpa penggerak atau pencampur statis karena tidak ada bagian mesin yang bergerak. Mesin pencampur statis yang pertama, diciptakan oleh Sluiters (1965) yaitu mesin pencampur daun banyak. Pencampuran ini memisahkan aliran dalam saluran segi empat. Peralatan ini digunakan untuk mencampur resin pekat dan dibuat dari pipa yang panjang. Peralatan yang panjang memungkinkan terjadinya aliran bergelombang didalam pipa dan ini menyebabkan butiran pencampuran yang lebih baik.

.

Gambar 2.21 Mixer model Sluiters

Mesin pencampur yang diciptakan oleh Nobel ( U.S. Patent 3,015,425) digunakan untuk mencampur dua jenis fluida yang dialirkan melalui sebuah saluran kecil dan kemudian berpisah kedalam dua saluran lain yang terdapat diujungnya, dan kembali bersatu diujung yang lain. Dengan proses pemisahan dan penyatuan yang terus menerus, maka pembentukan campuran dari kedua aliran dapat diperoleh bentuk campuran yang merata. Peralatan yang sama dipatenkan oleh Schippers ( U.S. Patent 3,206,170), yaitu mempunyai dua aliran untuk setiap element (Ilham, 2007).

Gambar 2.22 Mixer model Nobel dan model Schippers

Salah satu mesin pencampur statis tanpa gerakan yang dihasilkan secara komersil ialah “Interfacial Surface Generator”(ISG). Metode pencampuran ini serupa dengan pencampuran yang dibuat Schippers ( U.S. Patent 3,206,170).

Gambar 2.23 Mixer Interfacial Surface Generator (ISG). (Rauwendall)

b. Mesin Pencampur Radial

Menurut Ilham (2007) mesin pencampur radial ialah mesin pencampur dimana pencampuran bahan dilakuka n dengan cara berputar dalam bentuk aliran turbulen atau laminar. Fluida berputar mengelilingi pusat putaran yang menyebabkan fluida bercampur secara radial. Kecepatan aliran akan merubah

bentuk vektor-vektor kecepatan yang akan memaksa fluida mengalir dari pusat ke arah dinding luar pipa. Pada saat yang sama, aliran berbalik dan dapat mengarah ke kiri atau ke kanan mengikuti konfigurasi lingkaran.

![Tabel 2.3 Sifat-sifat Polyprophylene Sifat-sifat Polyprophylene Kristalinitas Massa jenis [10 3 kg.m -3 ] Tg [°C] Tm[°C] Tegangan Tarik [N.mm -2 ] Modulus Tarik [N.mm -2 ] Perpanjangan [%] 60% 0,90 10 176 30 sampai 40 1,1 sampai 1,6 50 sampa](https://thumb-ap.123doks.com/thumbv2/123dok/4058101.3032331/16.893.166.764.243.585/tabel-sifat-polyprophylene-polyprophylene-kristalinitas-tegangan-modulus-perpanjangan.webp)