BAB II

TINJAUAN PUSTAKA

2.1 PENDAHULUAN

Pada bagian tinjauan pustaka ini bertujuan sebagai tinjauan yang melandasi kegiatan penelitian kebocoran pada hasil pengelasan exhaust pipe, pada bab ini ada beberapa teori yang menjadi landasan penelitian yaitu : teori pengelasan GMAW, Parameter setting mesin las, engineering standard penetrasi, leak test, etching, pengukuran dengan dinolite, check sheet dan diagram pareto.

2.2 PENGERTIAN MUFFLER

Muffler selain sebagai peredam kebisingan juga sebagai asesoris pada kendaraan. Sehingga produsen muffler berlomba dalam performance dan model pada desain produknya. Pada proses produksi muffler jika dilaksanakan secara sederhana dengan penerapan teknologi dan peralatan yang sederhana pula. Seiring tumbuhnya permintaan pasar baik jumlah maupun kualitas produk yang tinggi para pengrajin harus bisa memenuhi tuntutan tersebut. Kendala utama para pengrajin muffler adalah masih tingginya produk cacat yang dihasilkan. Salah satunya adalah cacat hasil pengelasan pada produk muffler yang dihasilkan. (Rachmat et al, 2010)

Gambar 2.1 Muffler (Sumber: PT selamat Sempurna Tbk, 2016)

2.3 PENGELASAN

Pengelasan adalah penyambungan dua benda padat melalui pencairan dan perpaduan dengan menggunakan panas, berdasarkan terminologi tersebut, maka berlaku dua syarat yang menentukan dalam pengelasan, yakni : bahan yang disambung harus dapat mencair oleh panas, dan bahan yang disambung harus cocok (compatible) satu dengan yang lainya, penyambungan dua buah bahan yang tidak cocok harus menggunakan bahan antara yang cocok bagi kedua bahan yang akan disambung,

Sumber panas diambil antara lain: busur listrik, campuran gas bakar (hydro carbon) dan oksigen, tahan listrik, sinar laser, gabungan busur listrik dan gas pelindung (Argon , Helium), getaran ultra, gesekan (friction), pengebonan electron (electron bombardment), ledakan thermal, getaran ultrasonic, dan lai lain.

Dari jenis sumber panas tersebut diciptakan jenis jenis las antara lain : OAW (oxy acetylene weld) atau lazim disebut las karbid, SMAW (Shilded metal arc welding) atau las listrik busur terlindung, GTAW (gas tungsten arc welding) atau tungsten inert gas welding, (TIG) atau disebut dengan las argon karena menggunakan gas pelindung berupa gas argon atau helium, GMAW (gas metal arc

welding) atau MIG (metal inert gas welding)/ MAG (metal active gas welding), SAW (Submerged arc welding) atau disebut las listrik busur terpendam, ERW (Electric resistance weld) atau las tahanan listrik, EBW (electron bombardment weld), EW (Explasion weld) atau lazim disebut CAD weld, PAW (plasma arc welding), dan lain lain (Sri, 2013).

2.3.1 Pengelasan pada exhaust pipe

Metode pengelasan yang digunakan dalam pembuatan exhaust pipe adalah proses pengelasan GMAW dengan kawat las Ø 0.8 mm, material untuk pipa menggunkan STKM 11 A dan material untuk flange menggunkan SS400, proses pengelasan menggunakan GMAW dikarenakan lebih rapih secara visual, untuk critical point pada pengelasan terdapat pada bagian pengelasan pipa ke flange dan pipa ke flexible karena bagian bagian tersebut dapat dikatagorikan sebgai sambungan antar komponen dan tidak boleh bocor hasil pengelasanya.

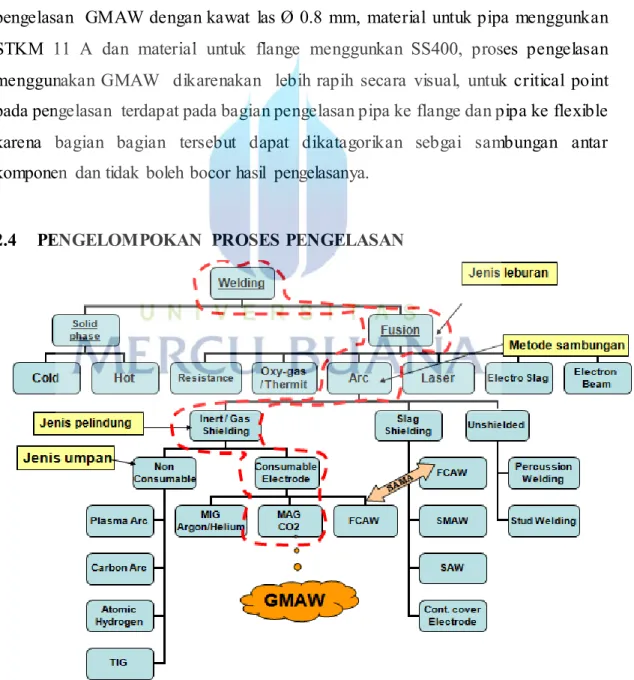

2.4 PENGELOMPOKAN PROSES PENGELASAN

Gambar 2.2 Pengelompokan proses pengelasan (Sumber: Hidayat, 2015)

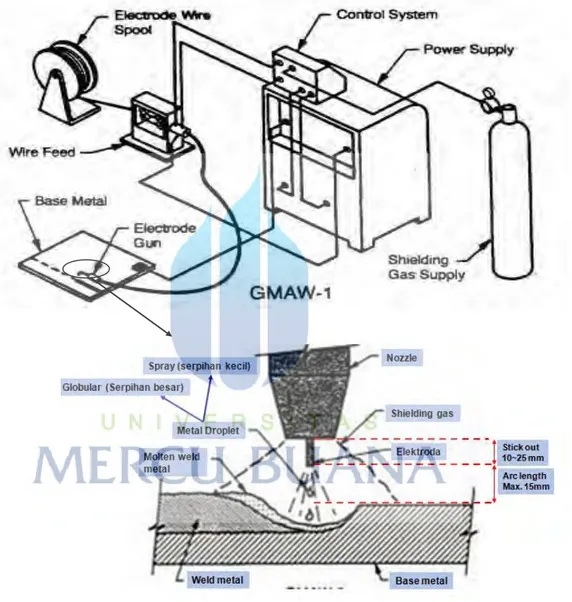

2.5 PENGELASAN GMAW

Teknik pengelasan kembali baru-baru tahun ini, proses GMAW terkemuka dalam pengembangan dalam proses las busur yang produktivitas yang lebih tinggi dan baik dalam kualitas. Sebuah Logam Inert Gas (MIG) juga disebut GMAW adalah proses yang termasuk pemanasan, mencair dan pemadatan logam tua dan (kawat elektroda) bahan pengisi di zona fusi dibatasi oleh sumber panas transien untuk membentuk gabungan antara logam tua. Kawat elektroda terus menerus dari kawat pengumpan otomatis dan makan melalui ujung kontak dalam obor las dilebur oleh kekuatan resistif internal dan panas yang ditransfer dari arc welding. Panas ditentukan dari ujung elektroda mencair untuk cair kolam las dan oleh logam cair yang dipindahkan ke mengelas kolam .

Parameter pengelasan GMAW mempengaruhi kualitas, produktivitas dan biaya sambungan las. Busur yang sempurna akan tercapai jika semua parameter pengelasan di konformasi. Parameter ini terdiri dari arus pengelasan busur, tegangan busur, kecepatan pengelasan, sudut obor, gratis kawat panjang, jarak nozzle, posisi pengelasan dan arah dan terakhir laju aliran gas .

Hubungan antara geometri dan parameter proses manik mulai investigasi pada pertengahan 1900-an dan analisis regresi diterapkan dalam penelitian pengelasan geometri pada tahun 1987. Kondisi pengelasan terbaik ditentukan oleh kombinasi faktor-faktor seperti jenis logam dasar, geometri dilas bagian dan proses pengelasan . Dari penelitian sebelumnya dengan MIG atau proses pengelasan GMAW, ia mengamati bahwa kedalaman penetrasi meningkat ketika arus pengelasan meningkat tetapi menurun dengan penurunan tegangan dan penetrasi meningkat ketika tingkat wisata busur menurun sampai mencapai nilai minimum tergantung pada daya busur. Penyelidikan proses GMAW dan hubungan antara variabel proses dan manik geometri dilakukan dan hasilnya menunjukkan busur saat ini memiliki efek terbesar pada manik geometri. Investigasi di wilayah deposit lasan dan disajikan bahwa efek dari elektroda polaritas, diameter dan ekstensi, tegangan busur, saat pengelasan,

pengaturan sumber daya, kecepatan perjalanan dan fluks pada daerah deposit lasan (Izzatul et al, 2012).

Gambar 2.3 Pengelasan GMAW (Sumber: Hidayat, 2015)

2.5.1 Karakter Mesin

Pengelasan GMAW tergantung dari beberapa parameter las sebagai berikut :

a) Voltage Wire

c) Welding speed d) Type of shielding gas

2.5.2 Komponen-komponen Mesin a) Mesin las

b) Elektroda

c) Welding gun/torch d) Tabung gas pelindung e) Regulator

f) Gas mixturer 2.5.3 Kawat Las

Elektroda merupakan gulungan kawat yang berbentuk rol yang geraknya diatur oleh pasangan roda gigi yang digerakkan oleh motor listrik. Gerakan dapat diatur sesuai dengan keperluan. Tangkai las dilengkapi dengan nosel logam untuk menghubungkan gas pelindung yang dialirkan dari botol gas melalui slang gas. Gas yang dipakai adalah CO2 untuk pengelasan baja lunak dan baja. Argon atau campuran argon dan helium untuk pengelasan aluminium dan baja tahan karat (alvinpos, 2014).

2.5.4 Gas pelindung pada pengelasan GMAW

a) Argon adalah gas mulia (inert gas)

Argon adalah salah satu pelindung yang paling populer karena sifatnya yang cocok. Sebagai gas inert yang tidak memiliki interaksi kimia dengan bahan lain. Sangat cocok untuk semua jenis bahan las, bahkan bahan lebih sensitif seperti aluminium dan stainless steel. Dengan las MIG baja ringan penambahan CO2 atau sejumlah kecil oksigen akan meningkatkan sifat las, terutama untuk pengelasan busur pendek. Dimasukkannya hingga 20% CO2 meningkatkan penetrasi las (yang akan mengurangi risiko kurangnya fusi) sementara 5-8% akan memberikan berkurang percikan las (spatter) (Weman, 2012).

b) Gas CO2

Karbon Dioksida memiliki sifat perpindahan panas yang baik. Menghasilkan penetrasi las sangat dalam tetapi dengan busur yang tidak stabil dan, karena kereaktifannya banyak terdapat percikan atau spatter. Karbon dioksida dapat digunakan murni (only for short-circuiting) atau atau campuran dengan 5 sampai 25 argon%, kadang-kadang sampai dengan 50%. Meningkatnya persentase karbon dioksida meningkatkan lebar dan kedalaman penetrasi las. Untuk pengelasan baja tahan karat di mana karbon mengontrol konten yang diperlukan, sebuah argon-helium dicampur dengan 1-2% karbon dioksida juga dapat digunakan (Ery, 2011).

c) Helium

Helium adalah gas Inert, pada umumnya digunakan sebagai shielding untuk pengelasan yang membutuhkan tembusan yang lebih dalam dan kecepatan tinggi Thermal conductivity gas helium lebih tinggi di bandingkan dengan Argon, sehingga di butuhkan pengelasan dengan voltage yg lebih lebih besar. Gas helium di sarankan hanya untuk pengelasan material Aluminium utk ketebalan yang lebih besar (Alvinpos, 2014).

2.5.5 Kelebihan Pengelasan GMAW

a) Sangan efisien dan proses pengerjaan yang cepat b) Dapat digunakan untuk semua posisi pengelasan c) Tidak menghasilkan flagg atau kerak

d) Membutuhkan kemampuan operator yang baik

2.5.6 Kekurangan pengelasan GMAW a) Sewaktu waktu dapat terjadi burnback b) Cacat las porositi sering terjadi

c) Buser yang tidak setabil

d) Pada awalannya set-up yang sulit

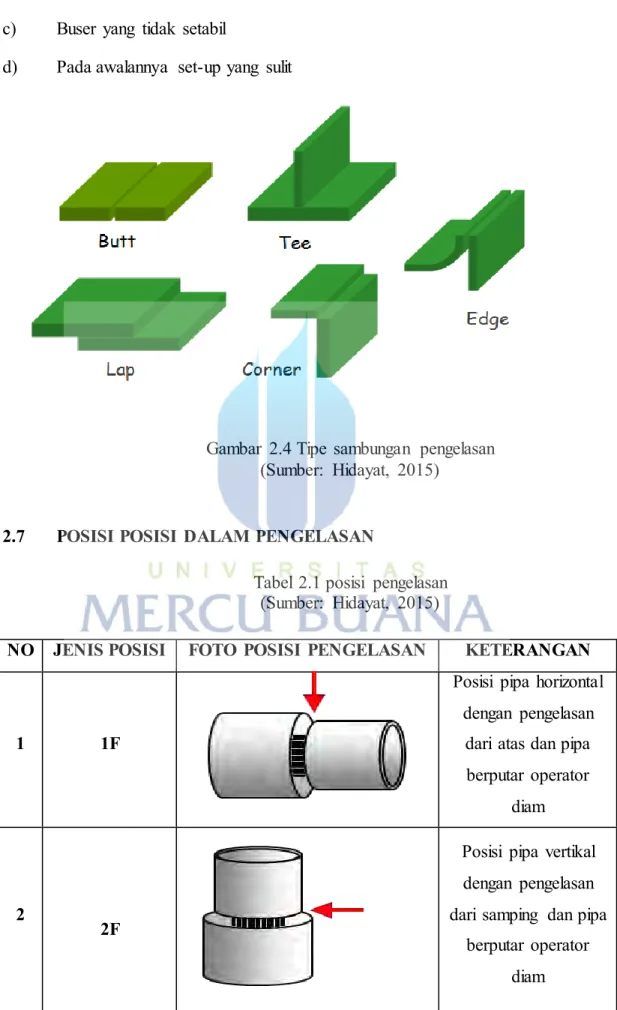

2.6 TIPE TIPE SAMBUNGAN PENGELASAN

Gambar 2.4 Tipe sambungan pengelasan (Sumber: Hidayat, 2015)

2.7 POSISI POSISI DALAM PENGELASAN

Tabel 2.1 posisi pengelasan (Sumber: Hidayat, 2015)

NO JENIS POSISI FOTO POSISI PENGELASAN KETERANGAN

1 1F

Posisi pipa horizontal dengan pengelasan

dari atas dan pipa berputar operator

diam

2

2F

Posisi pipa vertikal dengan pengelasan dari samping dan pipa

berputar operator diam

Dilihat dari tabel poisi pengelasan di atas bahwa Pengelasan exhaust pipe menggunakan posisi no 2 (2F)

2.8 PROSEDUR PENGELASAN DAN KUALIFIKASI

Dalam setiap standard atau kode praktis disusun acuan bagaimana seharusnya suatu prosedur pengelasan digunakan / ditaati dan apakah diperlukan persetujuan untuk hal tersebut, pada umumnya pemenuhan persyaratan standard dan kode praktis memerlukan persetujuan yang merinci jenis pengujian yang dipersyaratkan untuk

3 3F

Posisi pipa horizontal dengan pengelasan dari samping dan pipa

berputar operator diam

4 4F

Posisi pipa horizontal dengan pengelasan dari bawah dan pipa

berputar operator diam

5 5F

Posisi pipa horizontal dengan kondisi operator bergerak dan

pipa terdiam

6 6F

Posisi pengelasan dengan kondisi pipa

meyakinkan keterampilan juru operator las yang terlibat. Uji tampa merusak (non destructive test) dan uji merusak (destructive test) juga akan dirinci. Guna menyusun prosedur las, bebrapa standard/kode akan mengacu lebih jauh pada standard nasioanl, misalnya BS 5135 “Proses Of arc welding carbon and carbon manganese steels”, yakni dengan merinci langkah langkah yang akurat untuk melaksanakan pengelasan dengan menyertakan kondisi lapangan (setvice condition), BS 2633 1987 merinci pengelasan listrik kelas 1 untuk menyambungkan pipa baja ferritic yang digunakan untuk mengangkut fluida.

Kalangan industri amerika cenderung lebih mengutamakan industri yang tertera didalam kode, misalnya AWS D1.1, kode struktur bangunan (structural welding code), ASME IX tentang kualifikasi pengelasan dan brazing (solder keras) (Widharto, 2013).

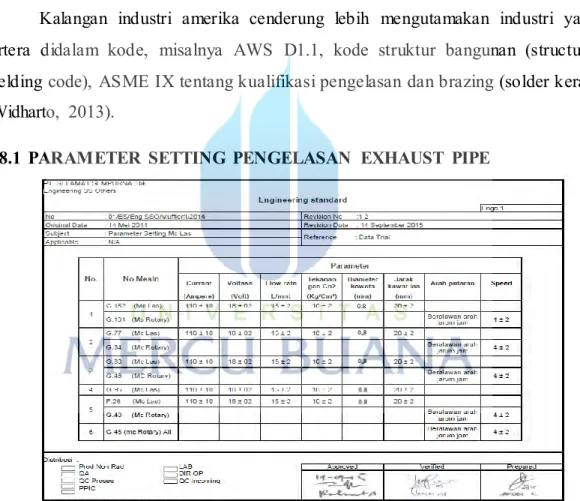

2.8.1 PARAMETER SETTING PENGELASAN EXHAUST PIPE

Gambar 2.5 Engineering standard parametter setting mesin las (Sumber: PT Selamat Sempurna Tbk, 2016)

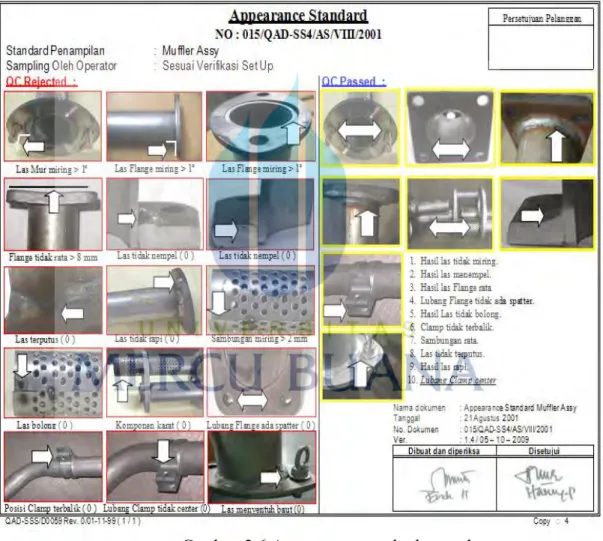

2.9 APPEARANCE STANDARD PENGELASAN

Appearance standard ini dikeluarkan oleh departement quality control yang

bertujuan untuk menetukan dan mengontrol kualitas pengelasan yang bagus secara visual pada hasil pengelasan exhaust pipe, berikut appearance standard pada exhaust pipe :

Gambar 2.6 Appearance standard pengelasan (Sumber: PT Selamat Sempurna Tbk, 2016)

2.10 LEAK TEST

Leak test merupakan salah satu jenis pengujian las yang digunakan untuk

mengetahui ada tidak nya kebocoran pada hasil lasan. Pengujian jenis ini hanya bisa dilakukan untuk bidang lasan yang kedua sisi nya dapat diamati (Abdullah, 2013).

2.10.1 Parameter setting leak test Exhaust

Tabel 2.2 Parameter setting leak test

2.10.2 Proses leak test

Gambar 2.7 Proses leak test

2.11 DESTRUCTIF TEST (DT)

Pengujian Destructive Test (DT) termasuk metode dimana material dipecah dalam rangka untuk menentukan sifat mekanik, seperti kekuatan, ketangguhan dan kekerasan. Dalam prakteknya berarti, mencari tahu apakah kualitas las yang cukup baik untuk menahan tekanan ekstrim atau untuk memverifikasi sifat-sifat material. Alasan pengujian ini adalah mendeteksi cacat terjadi selama pengelasan yang mempengaruhi kualitas dan kekerasan Las, uacat lainnya terjadi karena kurangnya pengetahuan dan keterampilan tukang welder (Anak mesin Indonesia, 2015).

Gambar 2.8 Hasil destructive test (Sumber: PT Selamat Sempurna Tbk, 2016)

2.12 PENGUJIAN MAKRO DAN MIKRO

Makro test hanya untuk filled weld, digunakan untuk mengetahui tingkat penetrasi sambungan las pada bahan baku. Penetrasi menentukan kekuatan sambungan. Kedalam penetrasi ditentukan oleh besar kecilnya arus kekuatan sambungan. Untuk mendapatkan hasil maksimal (jelas), sisi sisi keping uji dihaluskan sehingga hasil etchnya akan tampak jelas. Bahan untuk etcha berupa cairan asam yang reaktif

terhadap permuakaan bahan. Bahan dasar selalu memiliki perbedaan dengan bahan las, sehingga tingakat reaksinya terhadap asam tersebut juga berbeda. Akibatnya batas bahan las dan bahan baku akan tampak jelas, sehingga dari sini dapat ditentukan kedalaman penetrasi las. Ambungan fillet yang baik adalah apabila hasil etcha tidak menunjukan adanya retak. Dibawah ini gambaran cara pembuatan plat uji baik untuk kualifikasi prosedur las maupun untuk kualifikasi kinerja juru las (Sri, 2013).

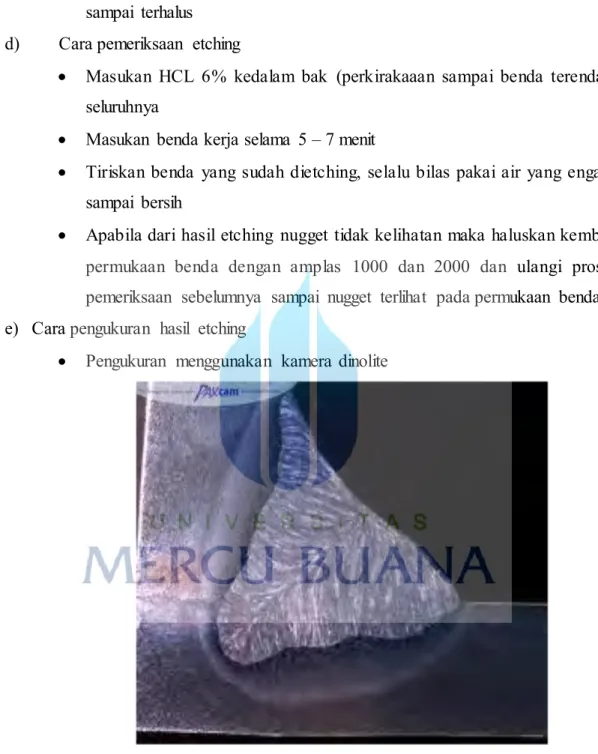

2.13 ETCHING

Proses etsa ini pada dasarnya adalah proses korosi atau mengkorosikan permukaan specimen yang telah rata karena proses grinding dan polishing menjadi tidak rata lagi. Ketidakrataan permukaan specimen ini dikarenakan mikrostruktur yang berbeda akan dilarutkan dengan kecepatan yang berbeda, sehingga meninggalkan bekas permukaan dengan orientasi sudut yang berbeda pula. Pada pelaksanaannya, proses etsa ini dilakukan dengan cara mencelupkan specimen pada cairan etsa dimana tiap jenis logam mempunyai cairan etsa (etching reagent) sendiri-sendiri. Perhatikan Gambar 2.13 yang menunjukkan pengaruh efek proses etsa permukaan specimen yang telah mengalami proses grinding dan polishing. (Welding engineering, 2015).

2.13.1 Standard operating prosedure (SOP) Etching

a) Siapkan benda/sample yang akan diperiksa (Lihat WR dokumen lain untuk menenntukan posisi mana yang akan diperiksa )

b) Peralatan dan perlengkapan untuk pemeriksaan etching antra lain : Masker

Sarung tangan

Amplas 80, 120, 500, 1000, 2000 HCL 6%

c) Persiapan pemeriksaan etching

Haluskan permukaan benda menggunkan amplas dari yang terkasar sampai terhalus

d) Cara pemeriksaan etching

Masukan HCL 6% kedalam bak (perkirakaaan sampai benda terendam seluruhnya

Masukan benda kerja selama 5 – 7 menit

Tiriskan benda yang sudah dietching, selalu bilas pakai air yang engalir sampai bersih

Apabila dari hasil etching nugget tidak kelihatan maka haluskan kembali permukaan benda dengan amplas 1000 dan 2000 dan ulangi proses pemeriksaan sebelumnya sampai nugget terlihat pada permukaan benda e) Cara pengukuran hasil etching

Pengukuran menggunakan kamera dinolite

Gambar 2.9 Contoh hasil etching (Sumber: Hidayat, 2015)

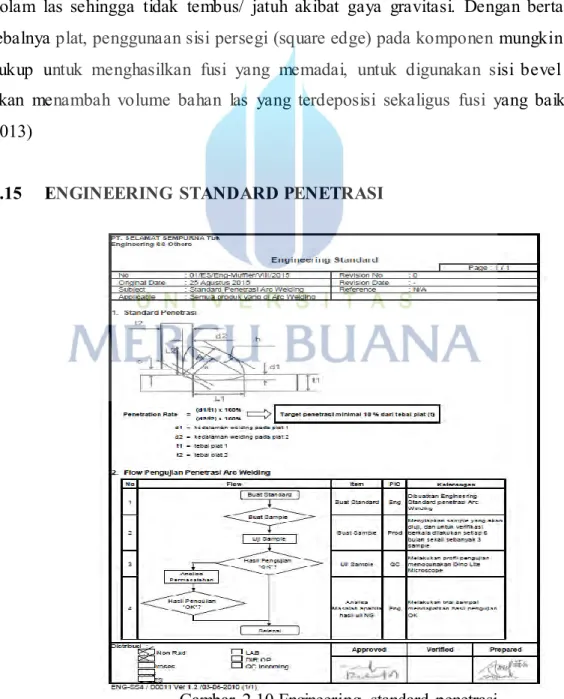

2.14 PENGUKURAN PENETRASI

Penetrasi yang dikehendaki dari suatu sambungan las tergantung pada banyak faktor, sambungan butt pada plat tipis dapat dilaksanakan dari salah satu sisi asalkan dipasang tumpuan untuk kolam las, misalnya batang penyangga (backing bar). Biaya untuk pemasangan sarana tumpuan ini harus diperhatikan. Sebagai alternatif dapat digunakan celah (gap) diantara kedua komponen yang disambung, asalkan celah resebut dibuat sedemikian rupa sehingga dapat mengakomondasi pengendalian kolam las sehingga tidak tembus/ jatuh akibat gaya gravitasi. Dengan bertambah tebalnya plat, penggunaan sisi persegi (square edge) pada komponen mungkin tidak cukup untuk menghasilkan fusi yang memadai, untuk digunakan sisi bevel yang akan menambah volume bahan las yang terdeposisi sekaligus fusi yang baik (Sri, 2013)

2.15 ENGINEERING STANDARD PENETRASI

Gambar 2.10 Engineering standard penetrasi (Sumber: PT Selamat Sempurna Tbk, 2016)

2.16 PENGUKURAN MENGGUNAKAN KAMERA DINOLITE

Setelah dilakukan etching maka pentrasi welding dapat diukur dengan kamera dinolite untuk menentukan ukuran penetrasi pengelasan, untuk cara pengoprasian dinolite lihat pada lampiran A

Gambar 2.11 Kamera dinolite

(Sumber: PT Selamat sempurna Tbk, 2016)

Gambar 2.12 Display kamera dinolite (Sumber: PT Selamat sempurna Tbk, 2016)

2.17 JENIS JENIS DEFECT PADA PENGELASAN

Defect adalah cacat secara alamiah (flaws by nature) yang efeknya terakumulasi pada suatu produk sehingga tidak dapat memenuhi standard atau spesifikasi minimum yang diper-syaratkan dan istilah umu24mnya di reject (A flaw or flaws that by nature or accumulated effect render a part or product unable to meet minimum applicable acceptance standards or specifications. The term designates rejectability)

Discontinuity adalah ketidak seragaman dari tipical struktur suatu material seperti ketidak homogenan pada sifat mekanisnya, metalurginya atau sifat fisikanya.Diskontinue tidak selalu merupakan cacat. (An interruption of the typical structure of a material, such as a lack of homogeneity in its mechanical, metallurgical, or physical characteristics. A discontinuity is not necessarily a defect.) (Hidayat, 2015)

Tabel 2.3 Jenis jenis defect welding (Hidayat, 2015)

NO Jenis Defect Foto Defect Penyebab

1 Crack Tegangan Martensite di daerah HAZ Ketidak Sesuaian material 2 Porosity Elemen Pengotor Kelembaban atmosfer kontaminasi bahan lain

3 Pin Hole Suhu pengelasan terlalu tinggi

4 Undercut

Penggunaan arus dan voltage yang terlalu tinggi Kecepatan

pengelasan terlalu tinggi

Kemiringan tourch gun kurang tepat

5 Spatter

Arus yang terlalu besar

Salah jenis arus Salah dalam

polaritas

6 Bead Wide

Bevel kecil dan bed lebar Gap disampulkan dengan benda asing 7 High Low Mengawali erosi dan abrasi Menghasilkan tegangan geser yang akan berpotensi retak (crack)

8 Underfill

Penggunaan arus dan voltage yang terlalu tinggi Kecepatan

pengelasan terlalu tinggi

Kemiringan tourch gun kurang cepat Weaving tidak sempurna 9 Overlap Contamination Incorect welding technique Current too low

10 Coldlap

Suhu metal rendah Ampere capping rendah Ayunan (Sway) tidak tepat Permukaan bahan kotor 11 Concavity Salah improve Voltage terlalu tinggi

12 Incomplete Penetrasi

Arus terlalu rendah Tidak cukup gap

(celah)

Kecepatan las terlalu tinggi Panas busur tidak

mencairkan logam Jarak wire terlalu

tinggi

Sudut pengelasan salah

13 Exessive penetrasi

Gap terlalu besar Arus root terlalu

tinggi

Speed terlalu pelan

14 Incomplete Fusion Poisis pengelasan salah Sudut pengelasan salah Panas yang diterima terlalu kecil

welding gap terlalu kecil permukaan kamouh kotor kecepatan pengelasan terlalu tinggi

2.18 PENGENDALIAN MUTU

Alat-alat bantu pengendalian mutu ditujukan untuk mendapatkan gambaran kondisi nyata kegiatan atau proses yang selama ini berlangsung. Tujuh alat bantu yang dimaksud adalah lembar periksa (check sheet), stratifikasi, bagan kendali mutu

(control chart), diagram pareto, diagram sebab-akibat (fishbone diagram), dan

histogram. Penggunaan alat-alat bantu ini diharapkan dapat membantu personalia program perbaikan kualitas agar dengan mudah memperbaiki dan dengan bahasa yang komunikatif (Nasution, 2008)

2.18.1 Lembar Periksa (Check Sheet)

Lembar periksa (Check Sheet) merupakan alat pengumpul dan analisis data yang bertujuan untuk mempermudah proses pengumpulan data bagi tujuan-tujuan tertentu dan menyajikannya dalam bentuk yang komunikatifartinya mampu menyampaikan pesan. Penyusun lembar periksa harus mengetahui dan menyetujui apa yang dihitung, bagaimana menghitungnya, dan kapan harus dihitungnya. Tabel berikut, menunjukan lembar periksa (Check Sheet) untuk mecatat jumlah kebocoran pada exhaust pipe (Tjiptono, 2001)

a) Data kebocoran bulan juni 2016

b) Data kebocoran bulan juli 2016

Tabel 2.5 check sheet kebocoran bulan juni 2016

c) Data kebocoran bulan Agustus 2016

d) Data kebocoran bulan September 2016

Tabel 2.7 Check Sheet Data kebocoran bulan juni 2016

e) Rekap data kebocoran bulan juni - September 2016 Tabel 2.8 Rekap kebocoran sebelum analisa (Sumber: PT Selamat Sempurna Tbk, 2016)

f) Grafik kebocoran bulan juni – September 2016

Gambar 2.13 Grafik kebocoran (Sumber: PT Selamat Sempurna Tbk, 2016) g) Posisi kebocoran

Dilihat dari tabel check sheet dari bulan juni sampai September bahwa ada beberapa titik kebocoran, maka gambar 2.14 menjelasakan titik kebocoran pada hasil pengelasan.

Gambar 2.14 Posisi kebocoran (Sumber: PT Selamat sempurna Tbk, 2016) 0 1 2 3 4 5 6 7

Juni Juli Agustus September

%Target % Bocor

h) Data kebocoran sesuai posisi pengelasan

Berikut adalah data kebocoran pada hasil pengelasan exhaust pipe sesuai pada gambar 2.14 dari bulan juni sampai bulan September.

Tabel 2.9 Posisi kebocoran

(Sumber: PT Selamat sempurna Tbk, 2016)

2.18.2 Diagram Pareto

Diagram Pareto digunakan untuk membandingkan berbagai ketegori kejadian yang disusun menurut ukurannya, dari yang paling besar di sebelah kiri ke yang paling kecil di sebelah kanan. Susunan tersebut akan membantu kita untuk menentukan pentingnya kategori kejdian-kejadian atau sebab-sebab kejadian yang dikaji atau untuk mengetahui masalah utama proses. Diagram pareto membuat kegiatan akan lebih efektif dengan memusatkan perhatian pada sebab-sebab yang mempunyai dampak yang paling besar terhadap kejadian dari pada meninju berbagai sebab pada suatu ketika. Berbagai diagram pareto dapat digambarkan dengan menggunakan data yang lama, tetapi digambarkan secara berlainan dengan cara menunjukan data menurut frekuensi yang terjadinya, menurut biaya, waktu terjadinya, dapat diungkapkan berbagai prioritas penanganannya bergantung pada kebutuhan spesifik, tidak begitu saja menentukan bar yang terbesar dalam diagram pareto sebagai persoalan terbesar (Nasution, 2008)

a) Diagram pareto kebocoran pada bulan juni sampai september 2016

Dari beberapa posisi kebocoran dapat diparetokan menurut banyaknya jumlah kebocoran pada hasil pengelasan, maka grafik 2.15 menujukan bahwa posisi pengelasan flange ke pipa yang sering terjadi kebocoran.

Gambar 2.15 Diagram pareto kebocoran (Sumber: PT Selamat sempurna Tbk, 2016)