LAPORAN TUGAS AKHIR

MODIFIKASI SPRAY DRYER UNTUK PEMBUATAN SERBUK PEWARNA ALAMI DARI KESUMBA, MAHONI, DAN SECANG

Disusun Oleh :

PROGRAM STUDI DIII TENIK KIMIA

JURUSAN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SEBELAS MARET

1. NORMA SARI FITRIANI I8309031 2. PRIMASARI NOVIANI I8309034commit to user

vi

DAFTAR ISI

Halaman Judul... i

Lembar Pengesahan ... ii

Lembar Konsultasi ... iii

Kata Pengantar ... v

Daftar Isi ... vi

Daftar Tabel ... viii

Daftar Gambar ... ix Intisari ... x BAB I PENDAHULUAN A. Latar Belakang ... 1 B. Perumusan Masalah ... 2 C. Tujuan ... 2 D. Manfaat ... 2

BAB II LANDASAN TEORI A. Tinjauan Pustaka ... 3

1. Alat pengering hambur (spray dryer) ... 3

2. Kriteria pemilihan alat pengering ... 6

3. Perpindahan panas pada pengering ... 6

4. Perpindahan massa pada pengering ... 7

5. Ekstraksi ... 8

6. Jenis tanaman yang mengandung zat pewarna alami ... 10

7. Proses pembuatan batik ... 13

BAB III METODOLOGI A. Perbaikan Alat Spray Dryer ... 15

B. Kerangka Pemikiran ... 16

C. Alat dan Bahan ... 16

D. Lokasi ... 17

E. Perancangan Alat ... 17

commit to user

G. Spesifikasi Alat ... 18

H. Cara kerja ... 18

I. Analisa ... 21

J. Blok Diagram Pembuatan Serbuk Ekstrak Zat Warna Alami ... 22

BAB IV HASIL DAN PEMBAHASAN A. Desain Alat ... 23

B. Hasil Spesifikasi Spray Dryer ... 26

C. Data Percobaan ... 26 D. Pembahasan ... 28 BAB V PENUTUP A. Kesimpulan ... 34 B. Saran ... 35 Daftar Pustaka ... 36 LAMPIRAN

commit to user

viii

DAFTAR GAMBAR

Gambar 2.1. Skema pengeringan spray dryer tipe counter current ... 5

Gambar 2.2. biji kesumba... 12

Gambar 2.3. pohon mahoni…... 12

Gambar 2.4. pohon secang ... 13

Gambar 2.5. kayu secang diserut... 13

Gambar 4.1. Rangkaian Alat Spray Dryer Secara Overall... 24

Gambar 4.2. Tangki Pengering pada Spray Dryer... 25

Gambar 4.3. Cyclone pada Spray Dryer... 26

Gambar 4.4. Bahan Baku dan Larutan Ekstrak Zat Warna... 29

Gambar 4.5. Rangkaian Alat Spray Dryer... 30

Gambar 4.6. Hasil Serbuk Zat Warna... 31

Gambar 4.7. Proses Pencelupan Kain Batik Pada Ekstrak Zat Warna... 32

Gambar 4.8. Larutan Fikser Untuk Proses Fiksasi... 33

commit to user

DAFTAR TABEL

Tabel 4.1. Hasil Pembuatan Serbuk Dari Ekstrak Kesumba... 28

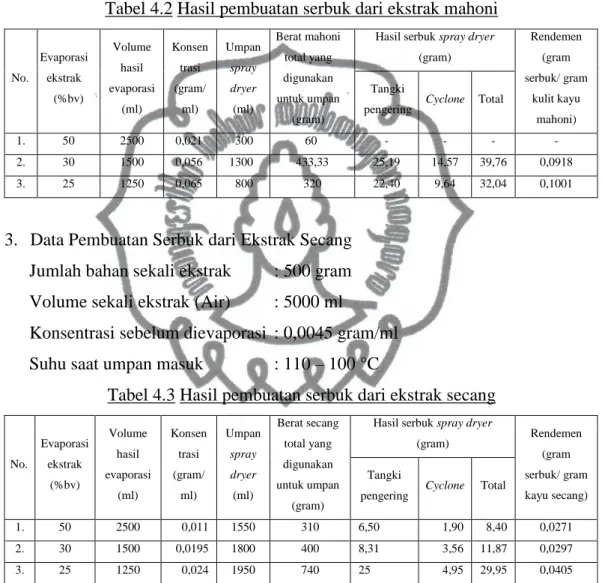

tabel 4.2. Hasil Pembuatan Serbuk Dari Ekstrak Mahoni... 29

tabel 4.3. Hasil Pembuatan Serbuk Dari Ekstrak Secang... 29

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user Laporan Tugas Akhir

Modifikasi Spray Dryer untuk Pembuatan Serbuk Pewarna Alami dari Kesumba, Mahoni dan Secang

DIII Teknik Kimia Fakultas Teknik

Universitas Sebelas Maret Surakarta 1

BAB I

PENDAHULUAN

A. LATAR BELAKANG

Zat warna alami adalah zat warna (pigmen) yang diperoleh dari tumbuhan, hewan, atau dari sumber-sumber mineral. Sumber zat warna alam yang diperoleh dari tumbuhan, antara lain kunyit (Curcuma), kesumba (Bixa orelana), daun jambu biji (psidium guajava), daun jarak (jatropha curcas linneaus), daun jati (Tectona gradis sp) dan kayu ulin (Eucideroxylon zwageri). Zat warna alami telah digunakan sebagai pewarna makanan sejak dahulu dan sampai sekarang penggunaannya secara umum dianggap lebih aman daripada zat warna sintetis. Zat warna sintetis sangat praktis digunakan serta dapat menimbulkan warna yang mencolok pada produk yang diwarnai. Hal ini membuat zat warna sintetis sering digunakan dalam industri makanan dan minuman, farmasi serta tekstil. Namun limbah buangan atau residu dari zat warna sintetis dapat mencemari lingkungan selain itu penggunaan zat warna sintetis sering disalahgunakan, seperti penggunaan zat warna sintetis non pangan pada produk makanan, sehingga menyebabkan kerugian bagi konsumen. Dewasa ini selain untuk pewarna makanan, zat warna alami sudah dikembangkan menjadi pewarna tekstil.

Salah satu kendala pewarnaan dengan menggunakan zat warna alam adalah kesulitan dalam hal pengemasan dan transportasi serta daya tahan zat warna alami. Zat warna alami sebelum digunakan harus diekstraksi terlebih dahulu dari bahan bakunya. Ekstraksi biasanya dilakukan dengan perebusan,

soxhlet, ataupun dengan menggunakan alat ekstraktor. Hasil ekstrak zat warna

alami tersebut masih dalam bentuk cair sehingga kurang praktis. Untuk memudahkan pemasaran dan pemakaian, pewarna perlu diubah bentuknya menjadi serbuk. Pembuatan serbuk ekstrak zat warna alami memerlukan alat pengering. Dalam tugas akhir ini digunakan alat spray dryer. Spray dryer

commit to user

merupakan alat yang digunakan untuk menghasilkan bubuk kering dari umpan yang awalnya berbentuk cairan atau bubur menggunakan udara panas sebagai media pemanas .(Dhika dkk, 2009).

B. PERUMUSAN MASALAH

Spray dryer dapat digunakan untuk membuat serbuk dari berbagai macam

ekstrak zat warna, misalnya ekstrak daun jarak, daun jati, biji kesumba, kunyit, kulit kayu mahoni, kayu secang dan lain-lain. Pada perancangan alat spray dryer ini bahan yang digunakan sebagai sampel adalah ekstrak dari biji kesumba, ekstrak dari kayu mahoni dan ekstrak dari kayu secang.

Berdasarkan latar belakang yang telah dipaparkan, maka permasalahan dapat dirumuskan sebagai berikut :

1. Bagaimana menyempurnakan alat spray dryer untuk membuat serbuk zat warna alami dari ekstrak zat warna biji kesumba, kulit kayu mahoni dan kayu secang.

2. Bagaimana unjuk kerja spray dryer yang telah dimodifikasi.

C. TUJUAN

Tujuan tugas akhir ini adalah:

1. Menyempurnakan alat pengering zat warna alami spray dryer sehingga dapat digunakan untuk mengeringkan ekstrak zat warna alami dari biji kesumba, kayu mahoni dan kayu secang.

2. Mengetahui unjuk kerja spray dryer yang telah dimodifikasi.

D. MANFAAT

Pembuatan rangkaian alat spray dryer ini diharapkan dapat memperoleh manfaat sebagai berikut:

1. Mahasiswa dapat menambah wawasan dan keterampilan dalam

mengaplikasikan disiplin ilmu Teknik Kimia yang didapat terutama tentang proses pengeringan (spray dryer).

2. Masyarakat dapat memanfaatkan spray dryer yang diperoleh untuk membuat serbuk ekstrak zat warna.

commit to user Laporan Tugas Akhir

Modifikasi Spray Dryer untuk Pembuatan Serbuk Pewarna Alami dari Kesumba, Mahoni dan Secang

DIII Teknik Kimia Fakultas Teknik

Universitas Sebelas Maret Surakarta 3

BAB II

LANDASAN TEORI

A. TINJAUAN PUSTAKA

Pengeringan adalah pemisahan cairan dari suatu bahan padat yang lembab dengan cara menguapkan cairan tersebut dan membuang uap yang terbentuk. Karena memerlukan panas, proses ini disebut pengeringan termal. Setiap pengeringan termal ditandai oleh adanya perpindahan panas dan massa yang berlangsung bersamaan. (Bernasconi, dkk.,1995).

1. Alat pengering hambur (Spray Dryer)

Pada spray dryer bahan yang akan dikeringkan (berupa bahan yang dapat mengalir, suspensi, atau pasta) disemprotkan dengan alat hambur khusus ke dalam suatu menara berbentuk silinder dan dikontakkan dengan aliran udara panas bersuhu 300-500°C sehingga cairan akan menguap dan partikel yang dikeringkan akan jatuh ke bawah dalam bentuk butiran padatan. Spray dryer dapat digunakan untuk mengeringkan bahan yang peka terhadap suhu tinggi karena waktu tinggalnya sangat singkat. Dengan menggunakan spray dryer, tidak perlu dilakukan lagi pengecilan ukuran produk.

Alat hambur yang digunakan dapat berupa alat hambur cakram (disc atomizer) dan alat hambur nosel. Alat hambur cakram memiliki diameter 50-350 mm dan dapat berputar dengan kecepatan tinggi, sesuai untuk bahan dalam bentuk pasta dan suspensi yang dapat menyumbat nosel. Sedangkan alat hambur nosel sesuai untuk pengeringan emulsi dan suspensi halus. Nosel dapat menghamburkan bahan dalam bentuk kabut dengan memanfaatkan tekanan cairan (pada nosel tunggal) dan dengan bantuan udara tekan (pada nosel ganda).

Waktu tinggal di dalam menara pengering cukup singkat karena bahan yang dikeringkan terdistribusi halus sehingga luas permukaan kontak antara udara

commit to user

panas dan bahan sangat besar. Udara panas dapat dialirkan searah atau berlawanan arah dengan aliran bahan. Pada spray dryer aliran searah, produk kering dipisahkan dari udara yang sudah lembab di bagian bawah menara (pemisahan kasar), sedangkan pemisahan halus dilakukan dalam alat pemisah debu berupa siklon atau filter debu yang dihubungkan dengan pengering. (Bernasconi, 1995)

Berdasarkan arah alirannya spray dryer dibagi menjadi dua macam, yaitu :

1. Aliran searah

Dalam spray dryer cairan atau pasta akan terdistribusi halus, maka bidang kontak dengan udara panas sangat besar, sehingga waktu maksimum pengeringan hanya beberapa detik. Dengan demikian waktu tinggal di dalam menara pengering juga beberapa detik lamanya karena partikel yang akan dikeringkan mempunyai kecepatan jatuh yang relatif besar maka diperlukan menara yang tinggi. Kecepatan jatuhnya dapat dikurangi dan waktu tinggal dapat diperpanjang dengan membiarkan udara panas mengalir masuk secara tangensial di bagian atas menara (aliran searah), dengan cara ini dapat digunakan menara yang rendah (10-20 m).

Pada alat pengering aliran searah, pemisahan kasar produk kering dari udara lembab berlangsung dari bagian bawah menara (misalnya dengan perlengkapan yang menyerupai siklon). Pemisahan halus dilakukan dalam alat pemisah debu yang dihubungkan dengan alat pengering (misalnya siklon filter). Sebuah kemungkinan lain untuk dapat menggunakan menara rendah (3-5 m) ialah dengan melakukan pengeringan dalam dua tahap. Tahap pertama (penghilangan kelembaban permukaan) berlangsung di dalam menara, sedangkan tahap kedua ( penghilangan kelembaban kapiler) dilakukan dalam alat pengering, pneumatik yang berada di luar menara dan dihubungkan dengan menara tersebut. Pemisahan produk dari udara panas yang telah menjadi lembab terjadi di bagian akhir pengering dengan bantuan siklon dan atau filter debu. (Bernasconi, dkk,1995).

commit to user

2. Kriteria pemilihan alat pengering

Di samping berdasarkan pertimbangan ekonomi, pemilihan alat- alat pengering ditentukan oleh faktor- faktor berikut:

a. Kondisi bahan yang akan dikeringkan (bahan padat yang dapat mengalir, pasta, suspensi).

b. Sifat- sifat bahan yang dikeringkan (misalnya kemungkinan terbakar, ketahanan panas, kepekaan terhadap pukulan, bahaya ledakan debu, sifat oksidasi).

c. Jenis cairan yang terkandung dalam bahan yang dikeringkan (air, pelarut organik, dapat terbakar, beracun, korosif).

d. kuantitas bahan yang dikeringkan. e. Operasi kontinue atau tak continue.

3. Perpindahan panas pada pengeringan

Kuantitas panas yang diperlukan untuk pengeringan terdiri atas :

· Panas untuk memanaskan bahan yang dikeringkan hingga mencapai suhu pengeringan.

· Panas penguapan untuk mengubah cairan ke fase uap. · Panas yang hilang ke lingkungan.

Panas diberikan pada bahan yang akan dikeringkan dengan konduksi, konveksi atau radiasi. Pertukaran panas dapat terjadi secara langsung atau tidak langsung. Media pemanas yang digunakan antara lain : udara dan steam.

Berdasarkan pada cara perpindahan panas, proses pengeringan terbagi menjadi : 1. Pengeringan konveksi

Panas yang diperlukan dipindahkan langsung ke bahan yang akan dikeringkan oleh suatu gas atau udara panas. Pengeringan konveksi dengan udara pada umumnya hanya dapat digunakan untuk bahan- bahan yang tidak peka terhadap pengaruh kimia (tidak teroksidasi, tidak dapat terbakar, tidak membentuk campuran yang dapat meledak).

commit to user

7 Laporan Tugas Akhir

Modifikasi Spray Dryer untuk Pembuatan Serbuk Pewarna Alami dari Kesumba, Mahoni dan Secang

DIII Teknik Kimia Fakultas Teknik

Universitas Sebelas Maret Surakarta 2. Pengeringan konduksi

Panas yang dibutuhkan diberikan pada bahan dengan penghantaran panas tak langsung. Pengeringan ini biasanya dilakukan dalam kondisi vakum. Pada tekanan yang rendah, titik didih cairan menjadi turun sehingga bahan- bahan yang peka terhadap suhu dan mudah terbakar atau yang mudah terdegradasi juga dapat dikeringkan. Pengeringan konduksi sesuai untuk pasta- pasta, untuk bahan yang berbentuk granulat atau yang berupa cairan dengan viskositas rendah.

3. Pengeringan radiasi

Panas yang diperlukan dipindahkan secara langsung sebagai radiasi infra merah dari suatu sumber panas ke bahan yang akan dikeringkan. Radiasi infra merah hanya dapat menyusup ke dalam bahan dalam jumlah kecil. oleh karenanya cara pengeringan ini hanya digunakan untuk lapisan- lapisan yang tipis. (Bernasconi, dkk.,1995).

4. Perpindahan massa pada pengering

Pada partikel-partikel padat yang lembab, cairan yang dipisahkan dapat berada sebagai :

Ø Cairan bebas, tak terikat pada permukaan partikel.

Ø Cairan yang terikat oleh gaya kapiler dan diadsorpsi di dalam pori-pori partikel (pada bahan yang higroskopis).

Ø Air kristal yang diikat oleh gaya valensi dalam struktur kristal bahan padat.

Berdasarkan keadaan cairan di atas maka proses pengeringan (waktu dan energi) yang diperlukan untuk mengeluarkan cairan juga berbeda-beda.

Pada umumnya proses pengeringan dibagi menjadi sedikitnya dua tahap yaitu : a. Laju pengeringan yang konstan

Pada tahap ini cairan pada permukaan partikel menguap atau mengabut dengan segera secara merata. Sebagai akibatnya terjadi penurunan kelembaban di dalam partikel, dan cairan berpindah dari bagian dalam partikel ke permukaan dengan cara difusi.

commit to user b. Laju pengeringan yang menurun.

Pada tahap ini dimulai ketika cairan yang berasal dari bagian dalam partikel tidak lagi cukup untuk membasahi permukaan. (Bernasconi, dkk.,1995)

5. Ekstraksi

Ekstraksi merupakan proses pemisahan satu atau beberapa komponen dari suatu bahan baik berupa padatan maupun cairan berdasarkan perbedaan kelarutan dengan menggunakan bantuan pelarut. Ekstraksi zat warna sebaiknya menggunakan pelarut anorganik, karena apabila digunakan pelarut organik yang terekstrak bukan hanya zat warna melainkan semua zat yang terkandung di dalamnya terlebih lagi kandungan minyaknya. Senyawa anorganik yang sering digunakan adalah air.

- Ekstraksi Padat-Cair

Ekstraksi padat-cair merupakan proses pemisahan satu atau lebih komponen dari suatu bahan padat dengan menggunakan bantuan pelarut cair. Proses ini digunakan secara teknis dalam skala besar terutama bidang industri bahan alami dan makanan, misalnya untuk memperoleh bahan-bahan yang diinginkan dari tumbuhan dan organ binatang untuk keperluan farmasi (Mc Cabe dkk, 1993). Faktor-Faktor yang Berpengaruh pada Proses Ekstraksi:

a. Jenis Pelarut

Syarat-syarat pelarut yang baik antara lain : 1. Selektivitas

Pelarut tidak boleh melarutkan komponen-komponen lain selain komponen yang diinginkan.

2. Kelarutan

Pelarut sedapat mungkin memiliki kemampuan yang besar dalam melarutkan komponen yang diinginkan.

3. Titik didih

Titik didih pelarut tidak boleh terlalu tinggi untuk memudahkan proses destilasi (memisahkan pelarut dari ekstrak).

commit to user

9 Laporan Tugas Akhir

Modifikasi Spray Dryer untuk Pembuatan Serbuk Pewarna Alami dari Kesumba, Mahoni dan Secang

DIII Teknik Kimia Fakultas Teknik

Universitas Sebelas Maret Surakarta 4. Kriteria lain

Pelarut yang digunakan sebaiknya murah, tersedia dalam jumlah besar, tidak beracuntidak korosif, tidak dapat terbakar, tidak eksplosif bila bercampur dengan udara, tidak menyebabkan terjadinya emulsi, stabil secara kimia dan termal (Bernasconi, 1995)

b. Ukuran bahan padat yang diekstraksi

Semakin kecil ukuran bahan, maka semakin besar bidang antarmuka untuk transfer massa antara pelarut dengan bahan yang diekstraksi, dan jarak yang harus ditempuh untuk proses difusi semakin pendek sehingga laju transfer massanya semakin besar. (Bernasconi, 1995)

c. Suhu

Semakin tinggi suhu ekstraksi maka kelarutan ekstrak dalam pelarut semakin besar sehingga dapat mempercepat laju ekstraksi.

d. Waktu

Semakin lama waktu ekstraksi maka kontak antara solvent dan bahan yang diekstraksi juga semakin lama sehingga solvent semakin banyak melarutkan

solute.

e. Kecepatan pengadukan

Semakin besar kecepatan pengadukan maka kontak antara pelarut dengan zat terlarut semakin besar sehingga hasil yang diperoleh akan semakin besar.

Adapun syarat pemilihan pelarut, antara lain :

a. Pelarut hanya boleh melarutkan ekstrak yang diinginkan, bukan komponen- komponen lain dari bahan ekstraksi.

b. Pelarut sedapat mungkin memiliki kemampuan melarutkan ekstrak yang besar (kebutuhan pelarut lebih sedikit).

c. Pada ekstraksi cair-cair pelarut tidak boleh larut dalam bahan ekstraksi. d. Sedapat mungkin terdapat perbedaan kerapatan yang besar antara pelarut dan

bahan ekstraksi.

e. Pelarut tidak boleh menyebabkan perubahan secara kimia pada komponen-komponen bahan ekstraksi.

commit to user

f. Pelarut dan ekstrak harus mempunyai selisih titik didih yang besar.

Karena hampir tidak ada pelarut yang memenuhi semua syarat diatas, maka untuksetiap proses ekstraksi harus dicari pelarut yang sesuai. Beberapa pelarut yang terpenting adalah : air, asam-asam organik dan anorganik (Bernasconi, 1995).

6. Jenis Tanaman Yang Mengandung Zat Pewarna Alami

a. Tanaman Kesumba (Bixa Orellana Linn)

Kesumba merupakan salah satu tanaman yang dijadikan penelitian mengenai kandungan zat warna yang terkandung dalam bijinya. Biji kesumba ini dapat dimanfaatkan sebagai pengganti pewarna sintetis. Kesumba dikenal juga dengan nama kunyit jawa, galinggem, paparada, atau galuga. Biji kesumba berbentuk bulat atau seperti buah pir. Warna bijinya bergaris hijau yang terdapat dalam buah kotak berbulu.(anonim.2009)

Tanaman kesumba (Bixa Orellana ), termasuk family bixaceae, berasal dari

Amerika. Tanaman ini sudah banyak ditanam di pekarangan- pekarangan rumah dan di pinggir- pinggir jalan sebagai tanaman hias atau peneduh. Kadang tanaman ini tumbuh secara liar diantara semak belukar. Keistimewaan dari tanaman ini adalah pada buahnya yang sepintas menyerupai buah rambutan yang berwarna merah darah. Biji- bijinya yang mengandung zat berwarna merah cerah dinamakan annatto.Pemanfaatan biji kesumba saat ini masih terbatas, padahal dalam biji kesumba terdapat zat warna yang dapat dimanfaatkan lebih lanjut menjadi zat warna alami.

Zat warna alami pada biji buah kesumba dapat digunakan sebagai zat pewarna merah, misalnya seperti untuk lipstick juga dapat memberikan warna kuning seperti mentega dan keju karena dapat menghasilkan warna kuning alami (biksin). (Suryowinoto, 1997).

Berdasarkan taksonomi tumbuhan, kesumba diklasifikasikan sebagai berikut:

Divisi : Spermatophyta

Sub divisi : Angiospermae

Tumbuhan mahoni diklasifikasikan sebagai berikut :

Divisi : Spermatophyta

Sub divisi : Angiospermae

Kelas : Dicotyledoneae

Sub Kelas : Dialypetalae

Ordo : Rutales

Famili : Meliaceae

Genus : Swietenia

Spesies : Swietenia mahagoni (Gembong Tjitrosoepomo, 2000)

c. Tanaman Secang

Tanaman secang berupa perdu berbatang tegak yang tingginya antara 4-8 m, memiliki duri-duri yang sangat tajam. Daunnya berupa daun majemuk menyirip, panjang mencapai 50 cm, dengan 8-16 pasang sirip daun, anak daun berbentuk lonjong, kecil berwarna hijau. Bunga majemuk, tumbuh diketiak daun, lebar 2-2,5 cm, berwarna kuning.

Kayu secang yang telah dibelah merupakan irisan-irisan kecil tidak menunjukkan bau yang khas. Belahan-belahan kecil tadi tampak berwarna merah, dengan keadaan keras dan padat. Ternyata mempunyai kandungan brazillin yaitu zat warna merah sappan, asam tanat, dan asam galat. (G.Kartasapoetra, 1996).

commit to user

13 Laporan Tugas Akhir

Modifikasi Spray Dryer untuk Pembuatan Serbuk Pewarna Alami dari Kesumba, Mahoni dan Secang

DIII Teknik Kimia Fakultas Teknik

Universitas Sebelas Maret Surakarta

Tumbuhan secang diklasifikasikan sebagai berikut :

Divisi : Spermatophyta

Sub divisi : Angiospermae

Kelas : Dicolyledonae

Bangsa : Rosales

Suku : Cesalpiniaceae

Genus : Caesalpinia

Spesies : Caesalpinia sappan L

(Dirjen Perkebunan, 2010).

7. Proses Pembuatan Batik

a. Proses Persiapan (Mordanting)

Proses persiapan pembatikan meliputi proses mordanting kain. Proses ini sangat menentukan keberhasilan pewarnaan dengan zat warna alam. Tujuan mordanting adalah memperbesar daya serap kain terhadap zat warna alam.

b. Proses Pembuatan Motif Batik ( Pembatikan)

Proses pembuatan motif batik di atas kain yang sudah dimordanting dapat dikerjakan melalui berbagai cara, misalnya dengan memakai canting tulis, dengan canting cap, dengan kuas atau dengan ketiga alat tersebut dikombinasikan. (Wasilah, 1979 ).

c. Proses Pewarnaan

Proses pewarnaan batik zat warna alam dilakukan dengan pencelupan. Gambaran sederhana mengenai pencelupan ini adalah memasukkan bahan tekstil ke dalam larutan zat warna alam, setelah zat warna masuk ke dalam bahan tekstil, bahan tersebut diambil, dikeringkan, difiksasi, lalu dicuci sehingga didapatkan kain yang berwarna sesuai dengan warna yang dikehendaki (Hasanudin, M. dkk, 2001)

d. Fiksasi

Pada pecelupan bahan tekstil dengan zat warna alam dibutuhkan proses fiksasi yaitu proses penguncian warna setelah bahan dicelup dengan zat warna alam agar memiliki ketahanan luntur yang baik. Ada tiga jenis larutan fixer yang

commit to user

biasa digunakan yaitu tawas (Al2(SO4)3), kapur tohor (Ca(OH)2) dan tunjung

(FeSO4). Dosis yang disarankan adalah 7% untuk tawas, 5% untuk kapur, dan 1%

- 2% untuk tunjung. Tawas akan memberikan arah warna sesuai dengan warna aslinya atau warna natural, kapur memberikan arah warna yang lebih muda, dan tunjung memberikan arah warna yang lebih tua.

e. Proses Penghilangan Lilin Batik

Untuk menghilangkan lilin batik dari bahan dasar ada dua macam, yaitu:

- Menghilangkan lilin dari bagian- bagian tertentu dapat dilakukan dengan cara mengerok lilin tersebut dengan alat pisau. Atau dapat pula dilakukan dengan cara meremuknya.

- Menghilangkan lilin batik secara keseluruhan dari permukaan kain, dilakukan dengan cara melorod, yaitu dengan memasukan batik tersebut ke dalam air yang mendidih sampai semua lilin meleleh dan lepas dari kain. Melorod biasanya dilakukan pada akhir proses pembuatan kerajinan batik atau pada tengah- tengah proses, setelah pewarnaan dasar ( Wasilah,1979).

commit to user Laporan Tugas Akhir

Modifikasi Spray Dryer untuk Pembuatan Serbuk Pewarna Alami dari Kesumba, Mahoni dan Secang

DIII Teknik Kimia Fakultas Teknik

Universitas Sebelas Maret Surakarta 15

BAB III

METODOLOGI

A. Perbaikan Alat Spray Dryer

Spray dyer ini dirancang oleh Mahasiswa Diploma 3 angkatan 2007 dengan

proses pengeringan secara batch dan arah aliran udara dengan bahan adalah searah. Tetapi perancangan spray dryer tipe batch searah ini masih banyak kekurangan yang harus diperbaiki, antara lain :

1. Pada tangki pengering diameter tangki terlalu besar dan tinggi tangki pengering juga terlalu tinggi, sehingga kapasitas panas yang mengalir tidak dapat maksimal.

2. Pada pengeringan searah, kontak udara dengan bahan lebih lama tetapi antara

nebulizer dengan pipa udara panas masuk arahnya tegak lurus dan berdekatan,

jadi saat ekstrak zat warna keluar dari nebulizer akan tertekan oleh udara panas yang berasal dari blower, maka arah ekstrak menuju ke samping atau kedinding tangki pengering. Sehingga menyebabkan serbuk zat warna yang menempel pada dinding tangki lebih besar.

3. Pada blower udara yang dialirkan menuju heater menurunkan suhu heater dan suhu pada tangki dryer, sehingga suhu udara panas yang masuk tangki pengering belum maksimal dan belum bisa mengeringkan umpan maka untuk

blower sebaiknya diganti dengan hair dryer karena hair dryer mengalirkan

udara panas, sehingga akan dapat membantu menaikan suhu.

4. Nebulizer berfungsi mengkabutkan umpan menjadi droplet (kabut) tetapi kapasitasnya kecil dan tidak bisa menahan tekanan yang ada didalam tangki akibatnya umpan tidak bisa masuk kedalam tangki dryer melainkan kembali kedalam nebulizer, untuk itu sebaiknya untuk proses pengkabutan digunakan

nozzle karena memiliki kapasitas yang lebih besar dari nebulizer dan memiliki

commit to user

5. Spray dryer ini menggunakan sistem batch, jadi produk dapat diambil jika prosesnya harus berhenti dan tidak ada penambahan bahan pada tangki penampungan feed. Hal ini menyebabkan produk yang dihasilkan tidak maksimal, sehingga perancangan selanjutnya dianjurkan dengan sistem kontinyu.

6. Mengganti filter yang tadinya hanya berupa kain dengan merancang filter berupa cyclone.

B. Kerangka Pemikiran

Model pembentukan partikel dalam spray dryer dibangun dengan mengasumsikan pembentukan droplet (kabut) yang sangat cepat dari larutan ekstrak kemudian menghilangkan kandungan uap air dalam kabut melalui pemanasan dengan mengabaikan distribusi ukuran dari partikel utama. Proses pengkabutan tersebut menghasilkan droplet (kabut) yang kemudian dimasukkan pada tangki dryer dimana udara panas dihembuskan dari heater dengan menggunakan hair dryer. Pemanasan ini akan menghilangkan kadar air dalam

droplet (kabut) dan menghasilkan partikel solid yang akan ditangkap oleh filter

yang berupa cyclone separator.

C. Alat dan Bahan

1. Alat yang digunakan : a. Nozzle b. Heater c. Hair dryer d. Pipa Kaca e. Selang f. Karet sumbat g. Gelas ukur h. Kuas i. Cyclone j. Tangki

commit to user

17 Laporan Tugas Akhir

Modifikasi Spray Dryer untuk Pembuatan Serbuk Pewarna Alami dari Kesumba, Mahoni dan Secang

DIII Teknik Kimia Fakultas Teknik

Universitas Sebelas Maret Surakarta k. Kompresor

l. Gypsum

m. Kertas aluminium foil 2. Bahan yang digunakan :

a. Kulit kayu mahoni diekstrak dengan pelarut air b. Kayu secang diekstrak dengan pelarut air

c. Biji kesumba diekstrak dengan pelarut NaOH 0,25 %

D. Lokasi

Tempat yang digunakan untuk pelaksanaan pengujian alat dilakukan di Laboratorium Dasar Teknik Kimia Universitas Sebelas Maret.

E. Perancangan Alat

dalam pembuatan alat pengering (spray dryer) ini memerlukan perancangan alat yang meliputi kapasitas tangki, diameter, tebal bahan dan perancangan

cyclone yang akan digunakan.

commit to user

G. Spesifikasi Alat

1. nozzle

Kapasitas : 400 ml

Merk : Rujica

Fungsi : Menyemprotkan larutan umpan menjadi

partikel-partikel kecil 2. Heater

Daya : 600 Watt

Fungsi : Sumber panas

3. Pipa Kaca

Daya Tahan Panas : 700ºC

Fungsi : Untuk mengalirkan udara panas

4. Hair dryer

Daya : 450 Watt

Fungsi : Meniup udara panas

5. cyclone

Fungsi : Memisahkan partikel padatan dengan uap

pembawanya 6. tangki pengering

Fungsi : Sebagai tempat pemanasan doplet (kabut)

H. Cara Kerja

1. Mengekstrak zat warna

a. Menimbang bahan yaitu kayu secang 500 gram, kulit kayu mahoni 500 gram dan biji kesumba sebanyak 50 gram.

b. Untuk kulit kayu mahoni dan kayu secang, proses ekstraksi dilakukan dengan menggunakan alat ekstraktor dan ditambahkan air sebanyak 5 L kemudian diekstrak ±2jam(sampai warnanya pekat). Sedangkan biji kesumba diekstak dengan larutan NaOH 0,25% sebanyak 500 ml dengan menggunakan labu leher tiga dan masing-masing diekstrak selama 2 jam.

commit to user

19 Laporan Tugas Akhir

Modifikasi Spray Dryer untuk Pembuatan Serbuk Pewarna Alami dari Kesumba, Mahoni dan Secang

DIII Teknik Kimia Fakultas Teknik

Universitas Sebelas Maret Surakarta

c. Memisahkan padatan dari ekstrak dengan cara dilakukan penyaringan. d. Memekatkan ekstrak yang diperoleh dengan menguapkan sebagian

pelarut hingga konsentrasi larutan menjadi 25%bv, 30%bv, 50%bv.

2. Menentukan kadar padatan ekstrak zat warna

a. Menimbang sampel ekstrak zat warna sebanyak 10 ml dan memasukkan ke dalam cawan.

b. Memasukkan cawan ke dalam oven. c. Mengatur suhu oven sekitar 800C.

d. Melakukan pemanasan di dalam oven selama 30 menit sekali.

e. Setelah itu mengambil dan memasukkan dalam desikator selama 5 menit kemudian menimbang dan mencatat perubahan massa ekstrak zat warna. f. Memasukkan kembali ekstrak zat warna tersebut ke dalam oven.

g. Mengulangi percobaan sampai berat ekstrak zat warna konstan.

3. Cara pengoperasian alat spray dryer

a. Merangkai alat dan menyiapkan ekstrak zat warna.

b. Menghidupkan heater untuk memanasi penyedia udara pengering dalam tangki pengering, di set pada suhu 550-600 °C.

c. Menghidupkan hairdryer untuk mengalikan udara panas ke dalam tangki pengering sampai suhu udara dalam tangki pengering konstan (± 100 °C). d. Menghidupkan kompresor dan mengisi udara pada kompresor.

e. Mengatur kran kompresor dan kran nozzle untuk menyepray larutan ekstrak zat warna ke dalam tangki pengering dalam bentuk partikel-partikel kecil.

f. Memasukkan ekstrak zat warna ke dalam nozzle sedikit demi sedikit sebanyak 25 ml (dari total larutan 300 ml )saat suhu tangki konstan.

g. Menutup kran nozzle dan kran kompresor jika suhu di tangki pengering turun menjadi dibawah 70°C (hairdryer dan heater tetap dinyalakan).

commit to user

h. Membuka kembali kran nozzle dan kran kompresor jika suhu udara pengering telah mencapai 100 °C.

i. Mengulangi langkah f – i sampai ektrak zat warna habis.

4. Menghitung massa padatan yang hilang

a. Menghitung kadar air dan padatan dalam umpan. b. Menghitung berat jenis umpan.

c. Menghitung massa umpan yang akan dikeringkan.

d. Menghitung massa padatan yang terkandung dalam umpan. e. Menghitung massa padatan yang hilang.

%kehilangan padatan =

massa padatan dalam umpan ﻘ massa prosuk serbuk

massa padatan dalam umpan x 100%

5. Menentukan efisiensi alat

a. Menghitung panas yang diserap untuk menguapkan air pada bahan. b. Menghitung panas yang dilepaskan udara pemanas.

Efisiensi alat 蝠 panas yang diserappanas yang dilepas x 100%

6. Menguji serbuk yang dihasilkan pada kain batik

a. Memotong kain yang sudah diberi pola batik dengan ukuran 15 x15 cm. b. Melarutkan 2 gram TRO (Turkish Red Oil) dalam 1 liter air kemudian

merendam kain dalam larutan tersebut untuk membuka pori-pori pada kain.

c. Melarutkan serbuk zat warna pada kain sebanyak 5 gram dalm 100 ml air. d. Merendam kain dalam larutan zat warna selama 15 menit kemudian

dijemur dan seterusnya sampai 5 kali pencelupan (minimal 3 kali pencelupan).

e. Melarutkan 7 gram tawas dalam 100 ml air, 2 gram FeSO4 kedalam 100

commit to user

21 Laporan Tugas Akhir

Modifikasi Spray Dryer untuk Pembuatan Serbuk Pewarna Alami dari Kesumba, Mahoni dan Secang

DIII Teknik Kimia Fakultas Teknik

Universitas Sebelas Maret Surakarta

f. Setelah proses perendaman selesai maka kain di fiksasi dengan larutan fixer( larutan e) selama 20 menit.

g. Mengeringkan kain dengan setrika dan dicuci dengan air hangat (±60°C) yang bertujuan untuk menghilangkan lilin pada kain.

I. Analisa

Ekstrak yang didapat dianalisa kandungan zat warna dengan cara mengoven larutan sample zat warna sampai kering kemudian ditimbang berat zat warna kering untuk mengetahui kandungan zat warna per ml sampel.

Sedangkan produk hasil dari spray dryer ditimbang dan dibandingkan dengan jumlah zat warna secara teoritis untuk mencari efisiensi alat dari jumlah produk yang hilang. Dan masing-masing serbuk zat warna diaplikasikan pada kain batik.

commit to user

J. Blok Diagram Pembuatan Serbuk Ekstrak zat warna alami

Studi literatur / pustaka tentang spray dryer

¯

Studi literatur tentang spray dryer yang dirancang oleh angkatan 2007

¯

Merancang perbaikan alat spray dryer

¯

Fabrikasi peralatan yang dibutuhkan untuk menyempurnakan alat spray dryer

¯

Merangkai peralatan antara lain nozzle, heater, serta hair dryer dan Menguji kerja

spray dryer yang sudah dilengkapi dengan cyclone dan tangki pengering.

¯

Pembuatan larutan zat warna alami berbagai jenis dan konsentrasi

¯

Menganalisa bahan dan produk

¯

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user Laporan Tugas Akhir

Modifikasi Spray Dryer untuk Pembuatan Serbuk Pewarna Alami dari Kesumba, Mahoni dan Secang

DIII Teknik Kimia Fakultas Teknik

Universitas Sebelas Maret Surakarta 23

BAB IV

HASIL DAN PEMBAHASAN

A. Desain Alat

1. Rangkaian Alat Overall

Keterangan :

1. Hairdryer 6. Cyclone

2. Pipa Kaca 7. Selang

3. Heater 8. Kompresor

4. nozzle 9. Selang pengeluaran udara pengering

5. Tangki pengering

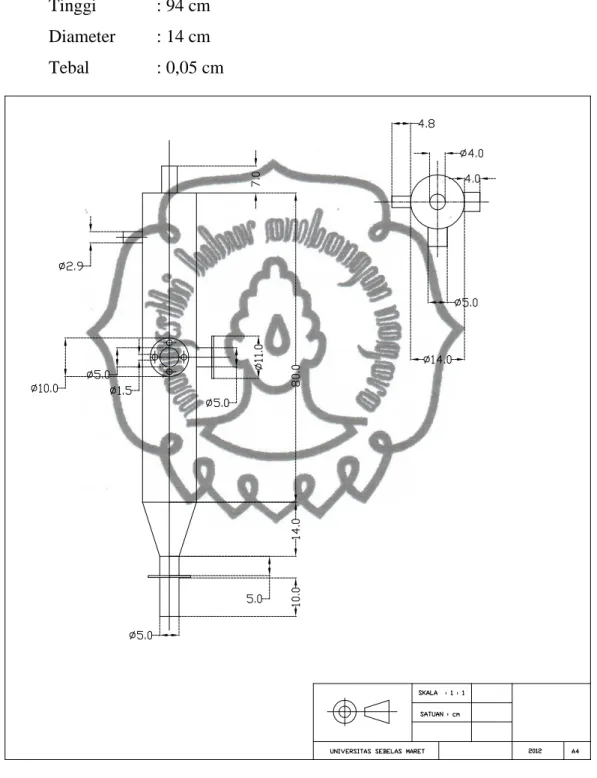

commit to user 2. Konstruksi spray dryer

Tinggi : 94 cm

Diameter : 14 cm

Tebal : 0,05 cm

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

25 Laporan Tugas Akhir

Modifikasi Spray Dryer untuk Pembuatan Serbuk Pewarna Alami dari Kesumba, Mahoni, dan Secang

DIII Teknik Kimia Fakultas Teknik

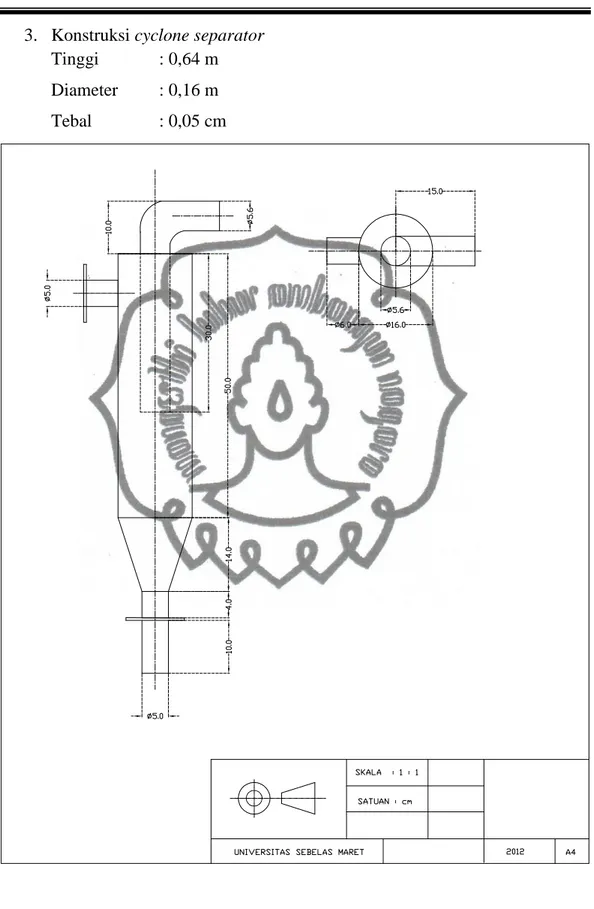

Universitas Sebelas Maret Surakarta 3. Konstruksi cyclone separator

Tinggi : 0,64 m

Diameter : 0,16 m

Tebal : 0,05 cm

commit to user

B. Hasil Spesifikasi spray dryer

1. Kapasitas total tangki pengering = 16 L

2. Volume efektif = 13 L

3. Diameter tangki = 14 cm

4. Tebal bahan = 0,05 cm

5. Diameter cyclone = 0,16 m

6. Tinggi total cyclone = 0,64 m

7. % Padatan bahan baku = 6,44 %

8. % Kehilangan padatan = 46,66 %

9. Panas yang diserap = 72,895 cal/detik

10. Panas yang dilepas = 102,194 cal/detik

11. Efisiensi alat = 71,33 %

C. Data Percobaan

Kondisi operasi

Suhu Heater : 550 °C

Suhu tangki pengering : maks. 111 °C

Kecepatan blower : 10 m/s

Laju umpan rata-rata : 0,13 m/s

1. Data Pembuatan serbuk dari ekstrak kesumba

Jumlah bahan sekali ekstrak : 50 gram

Volume sekali ekstrak (larutan NaOH 0,25%) : 500 ml

Konsentrasi sebelum dievaporasi : 0,0335 gram/ml

Suhu saat umpan masuk : 110 – 100 °C

Tabel 4.1 Hasil pembuatan serbuk dari ekstrak kesumba

No. Evaporasi ekstrak (%bv) Volume hasil evaporasi (ml) Konsen trasi (gram/ ml) Umpan spray dryer (ml) Berat kesumba total yang digunakan untuk umpan (gram)

Hasil serbuk spray dryer

(gram) Rendemen (gram serbuk /gram biji kesumba) Tangki

pengering Cyclone Total

1. 50 250 0,068 500 100 20,06 0,12 20,16 0,2016

2. 30 150 0,1175 500 166,67 35,61 0,18 35,79 0,2147

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

27 Laporan Tugas Akhir

Modifikasi Spray Dryer untuk Pembuatan Serbuk Pewarna Alami dari Kesumba, Mahoni dan Secang

DIII Teknik Kimia Fakultas Teknik

Universitas Sebelas Maret Surakarta

2. Data Pembuatan Serbuk dari Ekstrak Mahoni Jumlah bahan sekali ekstrak : 500 gram Volume sekali ekstrak (Air) : 5000 ml Konsentrasi sebelum dievaporasi : 0,011 gram/ml

Suhu saat umpan masuk : 100 – 90 °C

Tabel 4.2 Hasil pembuatan serbuk dari ekstrak mahoni

No. Evaporasi ekstrak (%bv) Volume hasil evaporasi (ml) Konsen trasi (gram/ ml) Umpan spray dryer (ml) Berat mahoni total yang digunakan untuk umpan (gram)

Hasil serbuk spray dryer (gram) Rendemen (gram serbuk/ gram kulit kayu mahoni) Tangki

pengering Cyclone Total

1. 50 2500 0,021 300 60 - - - -

2. 30 1500 0,056 1300 433,33 25,19 14,57 39,76 0,0918

3. 25 1250 0,065 800 320 22,40 9,64 32,04 0,1001

3. Data Pembuatan Serbuk dari Ekstrak Secang Jumlah bahan sekali ekstrak : 500 gram Volume sekali ekstrak (Air) : 5000 ml

Konsentrasi sebelum dievaporasi : 0,0045 gram/ml

Suhu saat umpan masuk : 110 – 100 °C

Tabel 4.3 Hasil pembuatan serbuk dari ekstrak secang

No. Evaporasi ekstrak (%bv) Volume hasil evaporasi (ml) Konsen trasi (gram/ ml) Umpan spray dryer (ml) Berat secang total yang digunakan untuk umpan (gram)

Hasil serbuk spray dryer

(gram) Rendemen

(gram serbuk/ gram kayu secang) Tangki

pengering Cyclone Total

1. 50 2500 0,011 1550 310 6,50 1,90 8,40 0,0271

2. 30 1500 0,0195 1800 400 8,31 3,56 11,87 0,0297

Ekstrak kulit kayu mahoni

Ekstrak kayu secang Ekstrak biji kesumba

Bahan baku dari kulit kayu mahoni

Bahan baku dari kayu secang

Bahan baku dari biji kesumba

Hasil serbuk dari kulit ekstrak mahoni

Hasil serbuk dari ekstrak secang

Hasil serbuk dari ekstrak kesumba

commit to user

Larutan fikser dari CaCO3 (kapur)

Larutan fikser dari FeSO4 (tunjung)

Larutan fikser dari Al2(SO4)3 (tawas)

commit to user

Kain batik yang sudah diwarnai dengan ekstrak mahoni dan sudah difiksasi

Kain batik yang sudah diwarnai dengan ekstrak kesumba dan sudah difiksasi

commit to user dan Secang

DIII Teknik Kimia Fakultas Teknik

BAB V

PENUTUP

A. Kesimpulan

Dari percobaan yang telah dilakukan dapat diambil kesimpulan antara lain : 1. Penyempurnaan spray dryer telah berhasil membuat serbuk pewarna alami

dari biji kesumba, kayu secang dan kulit kayu mahoni. Penyempurnaan tersebut antara lain mengecilkan ukuran tangki pengering, penggunaan

filter yang berupa cyclone, penambahan isolator, dan penggantian nozzle.

a. Tangki pengering · Diameter tabung (D1) : 14 cm · Tinggi tabung (H1) : 80 cm · Diameter kerucut (D2) : 14 cm · Tinggi kerucut (H2) : 14 cm b. Cyclone Tinggi total : 64 cm Diameter : 16 cm c. Kondisi operasi · Suhu Heater : 550 °C

· Suhu tangki pengering : maks. 111 °C

· Kecepatan hair dryer : 10 m/s

· Panas diserap : 72,895 cal/detik

· Panas dilepas : 102,194 cal/detik

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

35 Laporan Tugas Akhir

Modifikasi Spray Dryer untuk Pembuatan Serbuk Pewarna Alami dari Kesumba, Mahoni, dan Secang

DIII Teknik Kimia Fakultas Teknik

Universitas Sebelas Maret Surakarta

2. Hasil percobaan menggunakan ekstrak zat warna Tabel 5.1 Data hasil percobaan

No Zat warna Pelarut Evaporasi ekstrak (%bv) Volume hasil evaporasi (ml) Konsen trasi umpan (gram/ ml) Umpan spray dryer (ml) Berat bahan total yang digunakan untuk umpan (gram) Total serbuk terbentuk (gram) Rendemen (gram hasil/gram bahan baku) 1. Kesumba NaOH 50 250 0,068 500 100 20,16 0,2016 30 150 0,1175 500 166,67 35,79 0,2147 25 125 0,1375 500 200 43,28 0,2164 2. Mahoni Air 50 2500 0,021 300 60 - - 30 1500 0,056 2300 433,33 39,76 0,0918 25 1250 0,065 1275 320 32,04 0,1001 3. Secang Air 50 2500 0,011 1550 310 8,40 0,0271 30 1500 0,0195 1800 400 11,87 0,0297 25 1250 0,024 1950 740 29,95 0,0405

3. Semakin pekat umpan maka rendemen yang diperoleh semakin besar sehingga serbuk yang terbentuk akan semakin banyak.

B. Saran

1. Pada bagian nozzle, sering terjadi penyumbatan karena konsentrasi umpan yang cukup pekat dan menggangu proses pengeringan zat warna alami sehingga diharapkan nozzle diganti dengan alat hambur cakram (disc

atomizer). Alat hambur cakram sangat cocok untuk umpan jenis suspensi

dan pasta sedangkan alat hambur nozzle digunakan untuk emulsi dan suspensi - suspensi halus.

2. Untuk pengeringan zat warna yang partikelnya kecil seperti pada secang, diharapkan untuk merancang kembali cyclone yang akan digunakan agar tidak banyak serbuk yang keluar dari filter.

3. Proses pengeringan pada spray dryer yang telah dimodifikasi adalah semi kontinyu sehingga perbaikan selanjutnya diharapkan bisa kontinyu.