Pembuatan Karbon Aktif dari Batubara

Activated Carbon Production From Coal

Janiar Pitulima1

1

Dosen Luar Biasa Fakultas Teknik- Universitas Bangka Belitung, Jl. Raya Balun Ijuk- Pagarawan Kabupaten Bangka Induk

ABSTRAK

Karbon aktif adalah karbon dalam bentuk amorf yang mendapat perlakuan khusus sehingga mempunyai luas permukaan dan daya adsorpsi yang besar. Karbon aktif banyak dimanfaatkan sebagai adsorber, terutama pada industri-industri kimia, farmasi, makanan, dan industri pengolahan air. Pembuatan karbon aktif pada penelitian ini menggunakan batubara Kungkilan Sumatera Selatan. Proses pembuatannya terdiri dari tiga tahap yaitu oksidasi, karbonisasi dan aktivasi. Tahap oksidasi dilakukan selama 2 jam pada temperature 250 oC dan tahap karbonisasi dilakukan pada temperature 600 – 800 oC dengan waktu 15 menit sedangkan pada tahap aktivasi digunakan kukus sebagai gas pengaktivasi dengan waktu aktivasi 15 menit pada temperature 950 oC. Karbon aktif yang dihasilkan di tentukan kuantitas daya serapnya dengan bilangan iodine. Hasil terbaik yang diperoleh dari penelitian ini adalah karbon aktif dengan bilangan iodine 500 mg/g, yang didapat pada temperature karbonisasi 800 oC dan temperature aktivasi 950 oC dengan ukuran partikel -45+60 mesh.

ABSTRACT

Activated carbon is carbon in amorf form which is undergone special treatment to have specific surface area and adsorbtion ability. Activated carbon have many applications as adsorber especially on chemical industries, pharmacies, foods, and water treatment. Activated carbon in this study is prepared from Kungkilan, East Sumatera Coal. The preparation process consist of three stage, oxidation, carbonisation, and activation. Oxidation stage is done for 2 hours on 250 oC. Carbonisation stage is done for 15 minutes on 600 – 800 oC. Activation stage is done using steam as activating agent for 15 minutes on fixed temperature 950 oC. Activated carbon produced is then quantified its absorbing ability by iodine number. Experiment show that activated carbon with iodine number 500 mg/g which prepared by carbonisation on 800 oC and activation on 950 oC for carbon size -45+60 mesh have the best adsorbing ability.

PENDAHULUAN

Karbon aktif merupakan karbon amorf yang mempunyai luas permukaan dan volum

internal yang besar sehingga mempunyai daya serap yang tinggi. Hal tersebut disebabkan karena terbentuknya pori-pori pada arang sebagai hasil proses karbonisasi yang dilanjutkan dengan proses aktivasi. Karbon aktif pada dasarnya dapat dibuat dari bahan baku yang mengandung unsur karbon. Bahan baku yang digunakan tergantung pada penggunaan karbon aktif, kelayakan ekonomi untuk mengubah bahan baku menjadi karbon aktif dan ketersediaan bahan baku. Secara komersil karbon aktif banyak dibuat dari arang tempurung kelapa, kayu, kulit kacang, gambut, tempurung kelapa sawit, serbuk gergaji, kulit kemiri dan batubara ( Ningrum dkk, 2000).

Salah satu bahan baku karbon aktif yang potensial untuk dikembangkan pada saat ini di Indonesia adalah batubara. Hal ini mengingat banyaknya cadangan batubara Indonesia. Melalui pemanfaatan batubara sebagai bahan baku karbon aktif diharapkan dapat meningkatkan pemanfaatan batubara Indonesia yang selama ini hanya digunakan sebagai bahan bakar PLTU, industri semen, dan industri–industri kecil lainnya. Selain itu diharapkan dapat menghasilkan produk yang berkualitas yang kemudian dapat dikembangkan minimal untuk kebutuhan domestik, mengingat sampai saat ini kebutuhan karbon aktif untuk keperluan industri dalam negri masih dipenuhi dari impor yang kebutuhan pertahunnya sekitar 2,5 ton. Perkembangan impor karbon aktif Indonesia dapat dilihat di tabel 1.1. .Berdasarkan data Biro Pusat Statistik (BPS) tahun 1998, sekitar 42% karbon aktif didatangkan dari Amerika Serikat, 23 % dari Korea Selatan, 11% dari Belanda, 11% dari Malaysia dan 13% dari negara lainnya yang meliputi Australia, Jepang, Filipina, Singapura dan Taiwan.

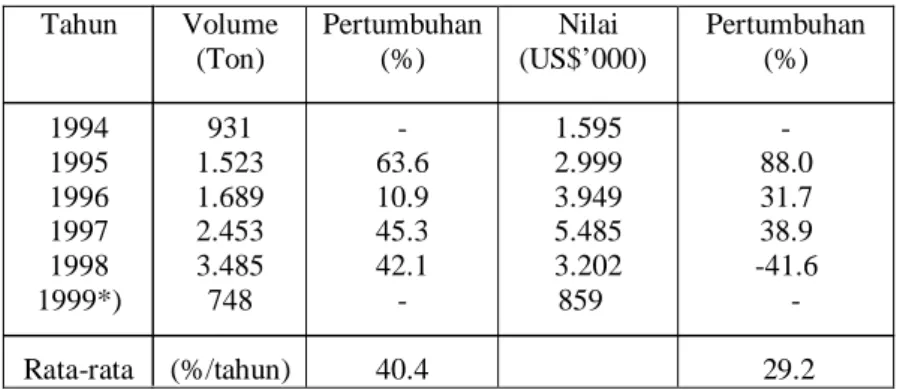

Tabel 1 Perkembangan impor karbon aktif Indonesia (BPS, 1998)

Walaupun volum impor relatif kecil, tetapi nilai nominal impor persatuan massa karbon aktif tersebut lebih besar dibandingkan nilai nominal ekspor karbon aktif buatan Indonesia. Saat ini karbon aktif telah banyak dipasarkan dan dimanfaatkan di indusrti-industri sebagai

Tahun 1994 1995 1996 1997 1998 1999*) Rata-rata Volume (Ton) 931 1.523 1.689 2.453 3.485 748 (%/tahun) Pertumbuhan (%) - 63.6 10.9 45.3 42.1 - 40.4 Nilai (US$’000) 1.595 2.999 3.949 5.485 3.202 859 Pertumbuhan (%) - 88.0 31.7 38.9 -41.6 - 29.2

bahan penyerap ataupun penyaring limbah seperti decolourizing (penghilangan warna),

deodorizing (penghilang bau), water purification (penjernihan/pemurnian air), waste treatment (pengolahan limbah cair atau gas) tetapi tingkat kemampuan karbon aktif dalam

menyerap suatu jenis logam belum banyak diketahui, khususnya karbon aktif yang dibuat dari batubara.

Tujuan Penelitian

Tujuan dari penelitian ini adalah mengamati pengaruh temperatur karbonisasi dan pengaruh diameter partikel terhadap kualitas karbon aktif yang dihasilkan, serta mengamati pengaruh temperatur karbonisasi dan ukuran partikel terhadap hasil perolehan karbon aktif yang di hasilkan. Target yang diambil dari penelitian ini adalah nilai iodin, dan yield, nilai iodin menyatakan kualitas dari karbon aktif yang di hasilkan yang diukur dengan AWWA standar B 604-74. Yield dinyatakan dalam prosentase karbon aktif yang dihasilkan didasarkan pada batubara yang digunakan sebagai bahan baku.

TINJAUAN PUSTAKA 2.1 Batubara

Batubara adalah batuan sedimen yang terbentuk dari deformasi dan dekomposisi dari

sisa-sisa tumbuhan dalam jutaan tahun yang lalu sejak bumi terbentuk. Ikatan-ikatan hidrokarbon yang ada dalam sisa-sisa tumbuhan terdeformasi dengan melepaskan sebagian besar dari oksigen, hidrogen, dan susunan dari hidrokarbon tersebut terdekomposisi menjadi material yang mengandung karbon tinggi akibat terlepasnya zat-zat volatil yang terkandung didalamnya. Kualitas batubara terbentuk sesuai dengan kedalaman dari permukaan bumi. Batubara yang terbentuk dalam bumi dengan kedalaman tertentu akan mendapatkan tekanan dan panas tertentu sesuai dengan tingkat kedalamannya. Batubara yang terbentuk dengan mendapatkan tekanan dan panas yang besar akan memiliki kualitas yang lebih baik, seperti bituminus dan antrasit. Pertama-tama, sisa-sisa tumbuhan terdekomposisi menjadi batubara muda (brown coal), kemudian berubah menjadi lignit. Perubahan itu akan berlanjut dengan bertambahnya waktu menjadi batubara dengan kualitas yang lebih baik.

Speight (1994) mengemukakan tahap-tahap pembentukan batubara, tahap pertama proses pembentukan batubara yaitu pembusukan sisa-sisa tumbuhan dan pada tahap pertama ini terbentuk gambut. Pada proses pertama ini, banyak melibatkan mikroba yang berperan dalam pembusukan sisa tumbuhan, sehingga pada tahap ini disebut biochemical coalification Tahap

ini berakhir dengan ditandai hilangnya aktifitas mikroba yang berperan dalam pembusukan. Setelah tahap ini, dilanjutkan dengan proses perubahan fisika dan kimia yang tidak melibatkan mahluk hidup. Pada proses perubahan fisika dan kimia inilah yang menyebabkan terbentuknya batubara dengan berbagai tingkatan. Kondisi yang sangat mempengaruhi terbentuknya batubara dengan jenis tertentu adalah temperatur, tekanan, kedalaman dan berbagai pergerakan kulit bumi tempat tertimbunnya lapisan batubara tersebut, serta umur lapisan. Kedalaman dan pergeseran kulit bumi mempengaruhi tekanan dan temperatur proses pembentukan batubara. Batubara akan berkembang dari lignit menjadi batubara dengan peringkat yang lebih tinggi yaitu sub-bituminus, bituminous dan antrasit (Diesel, 1987; Stach, 1989).

2.2 Karbon Aktif

Karbon aktif adalah suatu material karbon amorf yang memiliki luas permukaan antara 300-2000 m2/gram . Luas permukaan yang besar ini terdapat dalam struktur pori-pori yang memiliki kemampuan untuk mengadsorpsi gas, uap, ataupun material yang terlarut dan atau terdispersi dalam cairan (Kirk Otmer, 1972).

Karbon aktif dibuat dari material yang mengandung komponen karbon yang besar. Pembuatan Karbon aktif akan memiliki karakterisasi kondisi operasi pembuatan yang tertentu pada berbagai bahan baku yang digunakan. Penelitian penggunaan batubara sebagai bahan baku pembuatan karbon aktif, telah banyak digunakan. Pada penelitian yang dilakukan oleh Ningrum, batubara Indonesia potensial untuk dikembangkan sebagai bahan baku pembuatan karbon aktif. Struktur pori dari karbon aktif selalu mengandung mikropori, mesopori dan makropori. Masing-masing pori ini mempunyai fungsi tertentu dalam proses penyerapan. Mesopori mempunyai fungsi menangkap bahan yang diserap dan sebagai jalan masuk menuju mikropori. Makropori mempunyai fungsi mempercepat molekul-molekul adsorbat menuju poro-pori lebih kecil yang terletak lebih dalam. Sedangkan pori-pori yang paling berperan pada adsorbsi adalah jenis mikropori.

2.3 Proses Pembuatan Karbon Aktif dari Batubara Tahap Oksidasi

Tahap oksidasi adalah tahap yang sangat menentukan dalam pembentukan struktur pori-pori pada pembuatan karbon aktif. Pada tahap ini karakteristik plastik dari batubara dihilangkan dan mencegah pembentukan struktur karbon anisotropik yang memiliki karakteristik struktur pori-pori karbon aktif yang jelek. Pada tahap oksidasi ini juga dimulai proses devolatlisasi, dimana membantu proses penghilangan hidrokarbon alifatik, karbon

yang tidak terorganisasi, dan tar. Tahap ini dilakukan pada temperatur 200-300 oC dengan dialiri udara selama 1-4 hari (Pis dkk, 1998).

Tahap Karbonisasi

Salah satu tahap dalam proses pembuatan karbon aktif adalah karbonisasi bahan dasar, yaitu proses dekomposisi termal dengan menggunakan gas pirolisis. Pada tahap karbonisasi zat-zat volatil dihilangkan. Hidrogen, oksigen, dan hidrokarbon yang tidak terorganisir akan menguap karena dekomposisi pirolisis bahan baku. Karbon akan terakumulasi membentuk ikatan antar sesamanya membentuk kristal dengan struktur kristal grafit elementer. Proses karbonisasi ini dipengaruhi oleh temperatur dan lama waktu peresapan, serta karakter dari bahan baku (Edward dan Cook, 1972). Milansmisek (1970) menjelaskan bahwa saat karbonisasi terjadi beberapa tahap yang meliputi penghilangan air (dehidrasi), perubahan organik menjadi unsur karbon dan dekomposisi tar sehingga pori-pori arang menjadi lebih besar. Pada suhu pemanasan sampai 170 oC terjadi penghilangan air, pada suhu sekitar 275 oC terjadi dekomposisi batubara dan terbentuk hasil seperti tar, metanol, fenol dan lain-lain. Hampir 80 % unsur karbon diperoleh pada suhu 400 oC – 600 oC.

Tahap Aktivasi

Dasar dari proses aktivasi adalah memperesar ukuran pori-pori yang telah terbentuk pada tahap karbonisasi, serta pembentukan pori-pori baru. Proses aktivasi dibadi menjadi dua tahapan. Tahap pertama adalah menghilangkan karbon yang tidak terorganisasi, dan sisa tar yang ada dalam pori-pori yang tidak hilang pada tahap karbonisasi karena temperatur yang rendah. Karbon yang tidak terorganisasi dan tar terdevolatilisasi bersama dengan gas pengaktif sehingga permukaan karbon aromatik (permukaan luar dan permukaan pori-pori) bisa kontak langsung dengan gas pengaktif. Pada tahap kedua, permukaan karbon aromatrik yang telah terekspos terbakar oleh gas pengaktif sehingga pori-pori membesar, dan disertai dengan pembentukan pori-pori baru.

BAHAN DAN METODE

Batubara yang digunakan untuk pembuatan karbon aktif ini merupakan batubara kungkilan berperingkat sub-bituminus yang berasal dari Sumatera Selatan. Batubara kungkilan ini diperoleh dan di analisa di laboratorium batubara PPTM Bandung. Adapun hasil proksimat batubara tersebut adalah sebagai berikut

- Kadar air (adb) : 15.17 % - Volatile matter (adb) : 42.19 % - Fixed karbon (adb) : 47.49 % - Abu (adb) : 7.71 %

Partikel batubara tersebut digiling dan diayak sehingga diperoleh batubara dengan diameter yang bervariasi. Gas Nitrogen digunakan selama tahap karbonisasi, untuk mencegah terjadinya pembakaran batubara. Kukus digunakan sebagai gas pengaktivasi.

Kondisi operasi dan variasi parameter dalam pembuatan karbon aktif dapat dilihat di tabel 2 Tabel 2 Kondisi operasi dan variasi parameter

Prosedur Percobaan

Langkah-langkah yang dilakukan dalam percobaan : I. Tahap Oksidasi

1. Penggilingan batubara

2. Pengayakan batubara untuk memperoleh batubara berdiameter tertentu. 3. Pemanggangan batubara dalam oven pada temperatur 250 oC selama 2 jam. II. Tahap Karbonisasi

1. Pemanasan kolom mulai dari temperatur 600 oC – 900 oC 2. Pengaliran gas nitrogen sebagai inert pada tahap karbonisasi. 3. Pemasukan sampel batubara ke dalam furnace.

4. Dilanjutkan ke tahap aktivasi

Temperatur oksidasi 250 oC

Waktu Oksidasi 2 jam

Waktu karbonisasi 15 menit

Laju alir gas inert ( N2 ) 25 cm/ detik

Tekanan gas inert 1 atm

Berat batubara yang akan di aktifkan 6 gram

Temperatur aktivasi 900 oC

Waktu aktivasi 15 menit

Variasi parameter Diameter partikel:

1. –8 + 14 mesh 2. –25 + 30 mesh 3. –35 + 40 mesh 4. –45 + 60 mesh Waktu karbonisasi 1. 600 oC 2. 700 oC 3. 800 oC

III. Tahap Aktivasi

1. Pemanasan kolom hingga temperatur 950 oC. 2. Pemanasan air hingga menghasilkan kukus.

3. Pengaliran kukus kedalam kolom dengan laju alir tertentu. 4. Pencatatan waktu aktivasi.

5. Pengangkatan kokas yang telah menjadi karbon aktif. 6. Analisis bilangan Iodium

HASIL DAN PEMBAHASAN

I. Tahap karbonisasi

Pengaruh temperatur karbonisasi terhadap daya serap karbon aktif

200 250 300 350 400 450 500 550 300 400 500 600 700 800 900

Temperatur karbonisasi (oC)

B il a n g a n I o d iu m ( m g /g ) -8+14 -25+30 -35+40 -45+60

Gambar 1 Hubungan daya serap karbon aktif terhadap temperatur karbonisasi

Gambar 2 menunjukkan bahwa untuk semua ukuran partikel karbon aktif, daya serap karbon aktif paling rendah pada temperatur karbonisasi 700 oC. Sedangkan pada temperatur karbonisasi 600 oC dan 800 oC, daya serap karbon aktif lebih tinggi dan maksimum pada temperatur 800 oC. Menurut Solomon, dkk (1979), pada proses karbonisasi batubara sub-bituminus, jumlah tar yang dihasilkan meningkat pesat pada temperatur karbonisasi 500 oC sampai 700 oC dan konstan pada temperatur diatas 700 oC. Jumlah gas yang mudah menguap meningkat pada temperatur karbonisasi 500 oC sampai 1000 oC dan konstan pada temperatur diatas 1000 oC. Berdasarkan percobaan Solomon tersebut di atas, maka pada temperatur karbonisasi 700 oC laju pembentukan tar lebih tinggi di bandingkan temperatur karbonisasi 600 oC sehingga jumlah tar yang terbentuk pada temperatur karbonisasi 700 oC akan lebih banyak dari temperatur karbonisasi 600 oC. Dengan meningkatnya jumlah tar pada temperatur karbonisasi 700 oC maka jumlah pori-pori yang terbentuk juga semakin banyak akan tetapi

karena jumlah tar yang terbentuk itu semakin banyak maka tar-tar ini akan menutupi sebagian pori-pori karbon sehingga pada waktu tahap aktivasi, steam yang digunakan sebagai gas pengaktivasi tidak dapat mengaktivasi permukaan pori-pori karbon yang tertutup tar, sehingga dihasilkan karbon aktif dengan jumlah pori yang lebih sedikit karena masih ada pori-pori yang tertutup oleh tar. Hal ini menyebabkan daya serap karbon aktif yang dihasilkan pada temperatur karbonisasi 700 oC lebih rendah dibanding pada temperatur karbonisasi 600 oC. Sedangkan pada temperatur karbonisasi 600 oC jumlah tar yang terbentuk lebih sedikit bila di banding temperatur karbonisasi 700 oC dan jumlah pori-pori yang terbentuk pun akan lebih sedikit sehingga pada tahap aktivasi, steam dapat mengaktivasi permukaan pori-pori karbon, sehingga dihasilkan karbon aktif dengan jumlah pori yang banyak. Dengan demikian daya serap karbon aktif yang dihasilkan pada temperatur karbonisasi 600 oC lebih tinggi dari karbon aktif yang dihasilkan pada temperatur karbonisasi 700 oC.

Pada temperatur karbonisasi 800 oC laju pembentukan tar lebih cepat dari temperatur karbonisasi 600 oC dan 700 oC sehingga jumlah tar yang terbentuk lebih banyak, akan tetapi dengan temperatur karbonisasi 800 oC jumlah gas volatile yang dihasilkan lebih banyak (Solomon, dkk 1979). Hal ini disebabkan karena tar yang terbentuk tersebut akan mengalami reaksi sekunder (secondary reaction) dimana dalam reaksi sekunder tersebut terjadi reaksi pemutusan ikatan (Cracking) tar menjadi gas-gas, tar dan padat sehingga terjadi peningkatan perolehan gas. Peningkatan perolehan gas tersebut akan mengakibatkan penurunan perolehan tar, Hal ini menyebabkan jumlah tar yang mengisi pori semakin berkurang jadi semakin tinggi temperatur maka semakin tinggi perolehan gasnya (volatile), dan dengan meningkatkannya perolehan gas (volatile) tersebut maka meningkat pula volume pori karbon yang dihasilkan. Maka setelah melalui tahap aktivasi karbon aktif yang dihasilkan pada temperatur karbonisasi 800 oC memiliki jumlah pori yang lebih banyak sehingga memiliki daya serap yang lebih tinggi dibanding karbon aktif yang dihasilkan dari karbonisasi temperatur 700 oC.

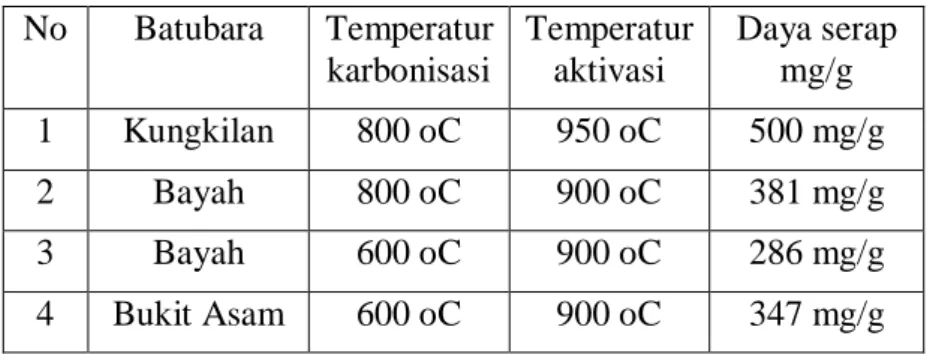

Tabel 3 Daya serap beberapa karbon aktif berdasarkan variasi temperatur karbonisasi dan aktivasi. No Batubara Temperatur karbonisasi Temperatur aktivasi Daya serap mg/g 1 Kungkilan 800 oC 950 oC 500 mg/g 2 Bayah 800 oC 900 oC 381 mg/g 3 Bayah 600 oC 900 oC 286 mg/g 4 Bukit Asam 600 oC 900 oC 347 mg/g

Dari tabel 3, diatas pada temperatur karbonisasi 800 oC diperoleh bilangan iodium maksimum 381.3 mg/g. Sedangkan pada percobaan dengan temperatur karbonisasi yang sama yaitu 800

o

C diperoleh karbon aktif yang mempunyai bilangan iodium maksimum 500 mg/g pada kondisi temperatur karbonisasi 800 oC selama 15 menit. Perbedaan ini terjadi karena perbedaan jenis batubara yang digunakan, ukuran partikel dan kondisi temperatur aktivasi. Karbon aktif yang dihasilkan dari kondisi temperatur aktifasi yang lebih tinggi dan ukuran partikel yang lebih kecil, memiliki daya serap yang lebih tinggi.

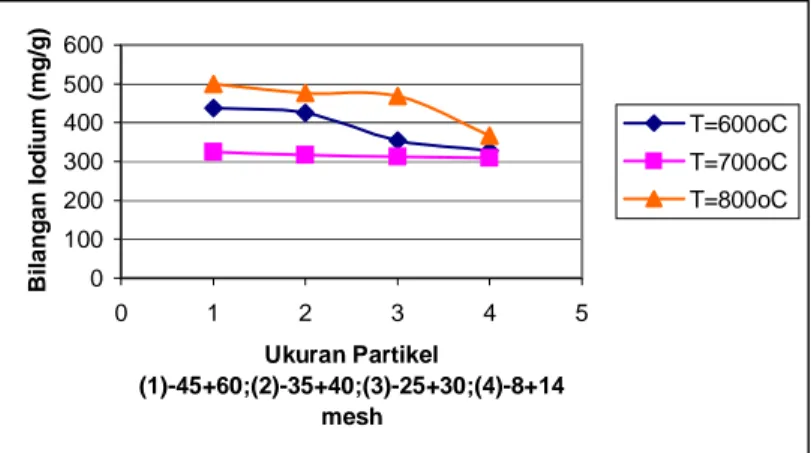

Pengaruh ukuran partikel terhadap daya serap karbon aktif

0 100 200 300 400 500 600 0 1 2 3 4 5 Ukuran Partikel (1)-45+60;(2)-35+40;(3)-25+30;(4)-8+14 mesh B il a n g a n I o d iu m ( m g /g ) T=600oC T=700oC T=800oC

Gambar 2 Hubungan daya serap karbon aktif terhadap ukuran pertikel

Gambar 3 menunjukkan bahwa pada temperatur karbonisasi 600 oC, 700 oC dan 800

o

C, semakin kecil ukuran partikel karbon maka daya serap karbon aktif yang dihasilkan lebih besar. Ukuran partikel ini berpengaruh pada tahap aktifasi, dimana pada tahap aktifasi terjadi kontak antara steam sebagai media pengaktifasi dengan tar yang menyumbat pori-pori karbon. Semakin kecil ukuran partikel karbon, maka luas permukaan karbon semakin besar, sehingga kontak antara steam dan tar semakin efektif dan jumlah tar yang hilang pun semakin banyak. Hal ini menyebabkan jumlah pori yang terbentuk lebih banyak sehingga karbon aktif yang dihasilkan memiliki daya serap yang lebih besar.

Percobaan yang dilakukan oleh Fitriani dan Iswahyuni (2003) menggunakan batubara sub-bituminus Berau-Kalimantan Timur dengan ukuran partikel –20+50 dan –60+100 mesh dan diperoleh daya serap karbon aktif yang lebih besar pada ukuran partikel yang lebih kecil yaitu –60+100 mesh. Hal ini menunjukkan bahwa semakin kecil ukuran partikel batubara yang digunakan maka semakin besar daya serap karbon aktif yang dihasilkan.

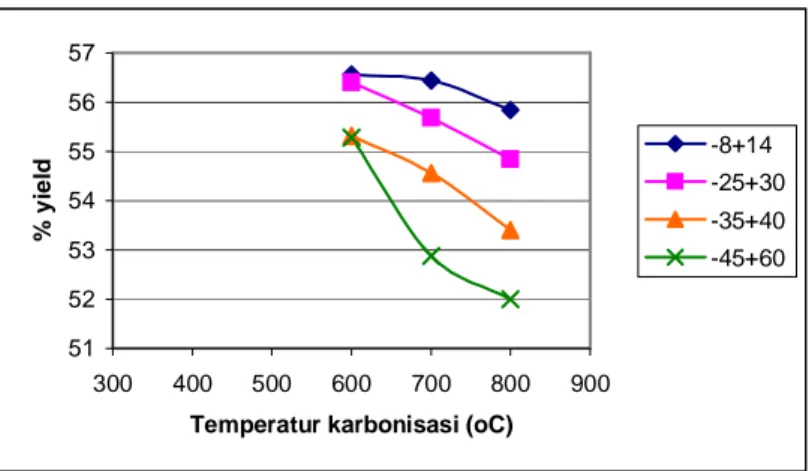

Pengaruh temperatur karbonisasi terhadap perolehan (yield) karbon aktif 51 52 53 54 55 56 57 300 400 500 600 700 800 900

Temperatur karbonisasi (oC)

% y ie ld -8+14 -25+30 -35+40 -45+60

Gambar 3 Hubungan persentase perolehan (yield) karbon aktif terhadap temperatur karbonisasi

Gambar 4 menunjukkan bahwa semakin besar temperatur karbonisasi, perolehan (yield) karbon aktif semakin kecil. Secara umum, reaksi penguraian batubara akan mengalami peningkatan dengan naiknya temperatur sehingga akan menurunkan perolehan. Jika ditinjau dari analisa mengenai pembentukan tar, pada temperatur karbonisasi 700 oC, jumlah tar semakin meningkat sehingga sebagian tar tersebut menutupi pori karbon yang terbentuk dan pada proses aktifasi, steam tidak dapat mengaktifasi permukaan pori – pori dalam karbon, sehingga sebagian tar masih tersisa dalam pori-pori. Dengan adanya tar tersebut seharusnya perolehan pada temperatur karbonisasi 700 oC mengalami peningkatan. Namun perlu ditinjau lagi, pada pembentukan gas yang terjadi pada reaksi primer saat karbonisasi mengalami peningkatan. Demikian juga pembentukan gas pada saat aktifasi. Karena pembentukan gas pada saat karbonisasi dan pada saat aktivasi lebih signifikan, maka perolehan pada temperatur karbonisasi 700 oC lebih rendah jika dibandingkan dengan perolehan pada temperatur karbonisasi 600 oC. Hasil percobaan ini juga sesuai dengan percobaan yang dilakukan Solomon (1979) dengan menggunakan batubara sub-bituminus, dimana jumlah komponen-komponen yang mudah menguap yang terlepas dari batubara semakin besar pada temperatur karbonisasi dibawah 1000 oC dan konstan pada temperatur karbonisasi diatas 1000 oC. Nining, dkk (1999) melakukan percobaan dengan menggunakan batubara sub-bituminus Banjarsari-Sumatera Selatan dengan menvariasikan temperatur karbonisasi 700-900 oC. Percobaan ini menghasilkan penurunan yield karbon aktif sekitar 31,2 % .

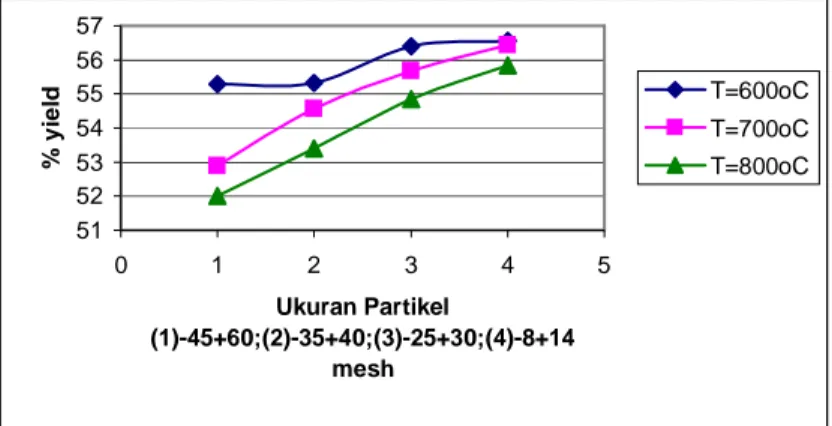

Pengaruh ukuran partikel terhadap perolehan (yield) karbon aktif 51 52 53 54 55 56 57 0 1 2 3 4 5 Ukuran Partikel (1)-45+60;(2)-35+40;(3)-25+30;(4)-8+14 mesh % y ie ld T=600oC T=700oC T=800oC

Gambar 4 Hubungan persentase perolehan (yield) karbon aktif terhadap ukuran partikel Pada Gambar 5 terlihat bahwa semakin besar ukuran partikel maka semakin besar yield karbon aktif yang dihasilkan. Hal ini dapat di jelaskan pada tahap aktifasi kontak antara tar yang mengisi pori dengan steam lebih efektif terjadi pada ukuran partikel yang lebih kecil karena hambatan yang di lalui akan lebih kecil. Karena hambatan yang dilalui lebih kecil dan luas permukaannya lebih besar maka lebih banyak jumlah tar yang bereaksi dengan steam sehingga akan mengurangi massa karbon aktif yang dihasilkan.

KESIMPULAN DAN SARAN 1. Kesimpulan

1. Karbon aktif yang berasal dari batubara Kungkilan Sumatera Selatan dibuat dengan kondisi temperatur karbonisasi 800 oC dan aktifasi dengan menggunakan steam pada temperatur 950 oC memiliki nilai iodium tertinggi sebesar 500 mg/g.

2. Semakin kecil ukuran partikel karbon maka daya serap karbon aktif yang dihasilkan makin besar, tetapi prosentase perolehan karbon aktif makin menurun.

3. Semakin tinggi temperatur karbonisasi maka prosentase perolehan karbon aktif semakin kecil.

2. Saran

Perlu dilakukan pengamatan terhadap kondisi karbonisasi dan aktifasi agar menghasilkan daya adsorpsi yang lebih baik.

DAFTAR PUSTAKA

Adamson, WA., Fifth Edition, 1990. Physical Chemistry of Surfaces, Jhon Willey and Sons Inc, Canada.

Allen, C.J., 1984, Hard Activated Carbon From Victorian Brown Coal, Gippsland Institut of Advanced Education, Australian Coal Science Conference, Proceeding, AIE.

Cook, A.C, 1982, The Origin and Petrology of Organic Matter in Coal, Oil Shales and

Petroleum Source-Rocks, The University of Wollongong, New South Wales.

Dubinin, M.M, 1996, Porous Structure and Adsorption Properties Of Active Carbon, Institute Of Physical Chemistry, USSR Academy Of Science Moscow, USSR.

Gavalas, G.R, 1982, Coal Pyrolysis, Elsevier, Amsterdam. Manocha, S., 2003, Porous Carbons, Sandhana, India.

Ningrum, N.S., Sutrisno, W., Syahrial, 2000, Pembuatan Karbon Aktif Dari Batubara

Banjarsari, Sumatera Selatan, Pusat Penelitian dan Pengembangan Teknologi Mineral,

Bandung.

Smisek, M. and Cerny, S., 1970, Active Carbon, Manufacture, Properties, and Applications, Elsevier Publishing Company, Amsterdam.

Speight, J.G., The Chemistry and Technology of Coal, 1994, Marcel Dekker, Inc, New York. Spencer, D.H.T., and Wilson, J., 1976, Porosity Studies on Active Carbons From Anthtracite, Fuel.