1.

BAB II

TINJAUAN PUSTAKA

2.1Pengendalian Kualitas 2.1.1 Definisi Kualitas

Tinggi rendahnya kualitas suatu produk yang dihasilkan oleh suatu perusahaan, berhubungan langsung dengan kepuasan dan kepercayaan konsumen. Kualitas merupakan hal utama yang mempengaruhi pertimbangan konsumen dalam membeli suatu produk. Singkatnya kualitas merupakan faktor kunci dalam menentukan pertumbuhan, perkembangan dan kelangsungan hidup suatu perusahaan, khususnya pada era sekarang ini.

Kualitas suatu produk tidak ditentukan oleh si pembuat, tetapi lebih dititik beratkan kepada penilaian si pemakai atau konsumen untuk mmemenuhi kebutuhannya. Pemakaian suatu produk kondisinya berbeda-beda, pemakai dengan kondisi sosial ekonomi yang baik berbeda tingkat kebutuhan dan pemuasnya dengan pemakai yang kondisi ekonominya kurang baik. Demikian pula dengan konsumen dengan tingkat pendidikan yang lebih tinggi berbeda pula tuntutan pemuas kebutuhannya dibanding dengan konsumen yang pendidikannya rendah. Jadi kualitas berdifat relatif tergantung pemakai atau konsumen.

Tidak ada yang menyangkal bahwa kualitas menjadi karakteristik utama dalam organisasi atau perusahaan agar tetap survive. Ada berbagai cara untuk mewujudkannya, dimana salah satunya adalah menggunakan Statistical Quality Control (SQC) dan Statistical Process Control (SPC). Kata Quality (Kualitas) digunakan dalam banyak pengertian, kualitas juga sangat erat kaitannya dengan persyaratan. Dimana persyaratan adalah segala sesuatu yang menjadi titik pemeriksaan apakah barang atau jasa tersebut dapat diterima atau ditolak.

Definisi kualitas sangat bervariasi, banyak ahli yang mendefinisikan kualitas secara garis besar orientasinya adalah kepuasan pelanggan yang merupakan tujuan suatu perusahaan atau organisasi. Berikut ini adalah pendapat beberapa ahli mengenai kualitas ;

H.L. Gilmore : Kualitas adalah suatu kondisi dimana produk sesuai dengan desain atau spesifikasi tertentu.

J.M. Juran : Kualitas adalah kesesuaian produk dengan tujuan atau manfaatnya.

Ross H & W.O Winchell : Kualitas adalah keseluruhan ciri dan karakteristik produk atau jasa yang berkaitan dengan kemampuannya memenuhi kebutuhan atau kepuasan.

W. Edward Deming : Kualitas harus bertujuan memenuhi kebutuhan konsumen sekarang dan masa yang akan datang.

Philip B. Crosby : Kualitas merupakan kesesuaian dan kebutuhan yang meliputi availability, delivery, reliability, maintanability dan cost effectiveness.

A.V. Feigenbaum : Kualitas merupakan keseluruhan gabungan karakteristik produk dan jasa yang meliputi marketing, engineering, manufacture dan maintenance melalui produk atau jasa dalam pemakaian yang sesuai dengan harapan pelanggan.

David L. Goestsch & Stenley Davids : Kalitas adalah suatu kondisi dinamis yang berkaitan dengan produk, pelayanan, orang, proses dan lingkungan yang memenuhi dan melebihi apa yang diharapkan.

Dari beberapa pendapat tersebut di atas, secara garis besar kualitas adalah keseluruhan ciri atau karakteristik produk atau jasa yang bertujuan untuk memenuhi kebutuhan dan keinginan konsumen.

2.1.2 Pengertian Pengendalian Kualitas (Quality Control)

Pengendalian dalam istilah industri dapat diidentifikasikan sebagai suatu proses untuk mendelegasikan tanggung jawab dan wewenang untuk kegiatan manajemen sambil tetap menggunakan cara-cara untuk menjamin hasil yang memuaskan (Feigenbaum A.V : 1983)

Pengendalian menurut J.M. Juran adalah sebagai keseluruhan cara yang digunakan untuk menentukan dan mencapai standar. Apabila ingin memutuskan untuk melaksanakan Sesuatu, dimulai dengan sebuah rencana, kemudian bekerja menurut rencana tersebut, dan meninjau kembali hasilnya. Pengendalian merupakan semua kegiatan atau usaha menjamin agar hasil dari pada pelaksana sesuai dengan tujuan yang telah ditetapkan dalam rencana.

Kualitas atau mutu suatui produk adalah gabungan seluruh karakteristik produk dan pelayanan baik dari segi rekayasa, manufaktur, pemasaran, sampai pada perawatan dan harga jualnya. Produk yang berkualitas secara umum mempunyai karakteristik, yaitu :

Produk yang memiliki kecocokan dalam penggunaan Produk yang memiliki spesifikasi produsen

Produk yang memenuhi keinginan konsumen

Maka pengendalian kualitas dapat diartikan sebagai kesesuaian dan kepuasan antara nilai, produsen dan konsumen atas suatu produk. Kesesuian dan kepuasan tersebut mencakup kualitas produk, biaya-biaya (penyimpanan, produksi, penjualan, dan layanan purna jual), tingkat kenyamanan, dan keselamatan dan moral (nilai).

Untuk pengendalian kualitas pada umumnya ada empat tahapan, yaitu :

Penetapan standar kualitas dan biaya

Konfirmasi hasil produksi, yaitu membandingkan hasil produksi dengan standar tersebut.

Mengadakan koreksi jika hasil produksi tidak sesui dengan standar Melakukan usaha-usaha pebaikan terhadap standar yang telah ada,

prosesnya, bahan bakunya, atau lingkungan tempat kerja yang bisa menjadikan produktifitas naik.

Berdasarkan waktu pelaksanaan pengendalian, dikenal tiga macam pengendalian :

Preventive control , yaitu pengendalian yang dilakukan sebelum proses produksi dilakukan. Pengendalian ini dimaksudkan agar proses produksi berjalan lancer sesuai dengan rencana produksi dan biaya yang telah ditetapkan dan mencegah atau menghindari produksi cacat atau pengulangan proses. Jadi sifatnya adalah pencegahan kesalahan proses dan menghindari produk reject. Monitoring control, yaitu pengendalian yang dilakukan pada

waktu proses produksi berlangsung. Tujuannya untuk mengendalikan agar hasil akhir sesuai dengan rencana. Jika terjadi penyimpangan terhadap standar harus segera dilakukan koreksi. Koreksi mungkin dilakukan pada mesin, proses, tenaga kerja, bahan baku dan lain-lain. Jadi sifatnya memonitor atau memantau setiap proses berjalan untuk menghindari penyimpangan proses. Repressive control, yaitu pengendalian yang dilakukan setelah

semua proses selesai. Repressive control tidak dapat mencegah penyimpangan yang terjadi tetapi sebagai evaluasi untuk mencegah terjadinya kesalahan yang sama pada waktu yang akan datang.

2.1.3 Tujuan Pengendalian Kualitas

Untuk menjaga konsistensi kualitas produk dan jasa yang dihasilkan dan sesuai tuntutan kebutuhan pasar, perlu dilakukan pengendalian kualitas (quality control) atas aktivitas yang dijalani. Dari pengendalian kualitas yang berdasarkan inspeksi dengan penerimaan produk yang memenuhi syarat dan penolakan yang tidak memenuhi syarat

sehingga banyak bahan, tenaga dan waktu yang terbuang, muncul pemikiran untuk menciptakan sistem yang dapat mencegah timbulnya masalah mengenai kualitas agar kesalahan yang pernah terjadi tidak terulang lagi.

Istilah kualitas tak lepas dari manajemen kualitas yang mempelajari setiap area dari manajemen operasi, perencanaan produk dan fasilitas, hingga penjadwalan dan memonitor hasil. Kualitas memerlukan suatu proses perbaikan yang terus menerus.

Berikut dijelaskan sangat pentingnya istilah kualitas bagi suatu organisasi atau perusahaan, karena :

Reputasi perusahaan

Peusahaan atau organisasi yang telah menghasilkan suatu produk atau jasa yang berkualitas akan mendapat predikat sebagai perusahaan yang mengutamakan kualitas. Oleh karena itu, perusahaan tersebut dikenal oleh masyarakat luas dan mendapatkan nilai lebih dimata konsumen. Karena nilai lebih itu perusahaan atau produk tersebut dipercaya konsumen.

Penurunan biaya

Dalam paradigma lama, untuk menghasilkan produk berkualitas selalu membawa dampak pada peningkatan biaya. Suatu produk yang berkualitas selalu identik dengan harga mahal. Hal ini jelas terjadi karena penghasil produk atau jasa masih menganut paradigma lama, dan membuat produk atau jasa dengan tidak melihat kebutuhan konsumen. Produk yang dihasilkan

tersebut dibuat sesuai kemampuan perusahaan, sehingga standar kualitas yang digunakan juga hanya ditetapkan oleh pihak perusahaan. Kondisi demikian membuat produk atau jasa yang telah dihasilkan tidak akan laku terjual karena konsumen tidak menginginkannya. Sementara paradigma baru mengatakan bahwa untuk mnghasilkan produk atau jasa yang berkualitas, perusahaan tidak perlu mengeluarkan biaya tinggi. Hal ini dikarenakan perusahaan berorientasi pada kepuasan konsumen, yaitu berdasarkanjenis, tipe, waktu dan jumlah produk yang dihasilkan sesuai dengan kebutuhan dan keinginan pelanggan. Denagn demikian tidak ada pemborosan yang terjadi yang harus dibayar mahal oleh perusahaan. Sehingga pendapat bahwa „quality has no cost‟ dapat dicapai dengan tidak menghasilkanproduk atau jasa yang tidak dibutuhkan pelanggan.

Peningkatan Pasar

Pangsa pasar akan meningkat bila minimasi biaya tercapai, sehingga harga bisa ditekan walau kualitas tetap menjadi utama. Hal-hal inilah yang mendorong konsumen untuk membeli lagi produk atau jasa tersebut hingga pasar meningkat.

Pertanggung jawaban produk

Dengan semakin meningkatnya kualitas produk atau jasa yang dihasilkan, maka perusahaan akan semakin bertanggung jawab terhadap desain, proses dan pendistribusian produk untuk

memenuhi kebuituhan dan keinginan konsumen. Selain itu pihak perusahaan tidak perlu lagi mengeluarkan biaya begitu besar hanya untuk memberikan jamina terhadap produk yang ditawarkannya,

Dampak Internasional

Bila perusahaan mampu memberikan produk yang berkualitas, maka selain dikenal pasar lokal, produk yang ditawarkan juga akan dikenal dan diterima di pasar internasional. Hai ini akan menimbulkan kesan yang baik terhadap perusahaan tersebut.

Kualitas yang dirasakan

Persaingan saat ini bukan lagi masalah harga melainkan kualitas produk. Hal inilah yang mendorong konsumen untuk mau membeli dengan harga tinggi dengan kualitas tinggi pula. Tetapi kualitas memiliki banyak dimensi yang bersifat subjektif. Oleh karena itu, yang dimaksud dengan kualitas bukan hanya kualitas produk itu sendiri, melainkan kualitas secara menyeluruh (Total Quality). Total Quality merupakan suatu pendekatan untuk melakukan bisnis yang berusaha memaksimumkan persaingan organisasi melalui perbaikan secara menyeluruh dalam kualitas produk, pelayanan, orang, proses, dan lingkungan.

Adapun maksud dan tujuan dari pengendalian kualitas agar spesifikasi produk yang telah ditetapkan terdapat dalam setiap proses produksi terutama tercermin dalam produk akhir.

Sedikitnya ada empat hal yang menjadi tujuan pengendalian kualitas, antara lain :

Mengusahakan agar hasil produksi (produk) mencapai standar kualitas yang telah ditentukan.

Mengusahakan agar produk-produk yang rusak menjadi sekecil mungkin, karena :

• Dapat menekan biaya inspeksi serendah mungkin. • Dapat mengusahakan pemakaian bahan baku seefisien

mungkin.

• Dapat menekan biaya produksi secara keseluruhan. Menentukan tindakan perbaikan yang perlu dilakukan bila terjadi

produk yang dihasilkan tidak memenuhi standar yang telah ditetapkan.

Untuk merencanakan peningkatan mutu dari produk yang dibuat untuk kedepannya.

2.1.4 Dimensi Kualitas Produk

Bagian dari kualitas produk adalah perihal kualitas produk. Kualitas suatu produk perlu ditentukan melalui dimensi-dimensinya. Menurut David Garvin yang dikutip Vincent Gasperz, untuk menentukan dimensi

kualitas barang, dapat melalui delapan dimensi seperti yang dipaparkan berikut ini :

a) Performance

Hal ini berkaitan dengan aspek fungsional suatu barang dan merupakan karakteristik utama yang dipertimbangkan pelanggan dalam membeli barang tersebut.

b) Features ,

Yaitu aspek performansi yang berguna untuk menambah fungsi dasar, berkaitan dengan pilihan-pilihan produk dan perkembanganya

c) Realibility,

Hal yang berkaitan dengan probabilitas atau kemungkinan suatu barang berhasil menjalankan fungsinya setiap kali digunakan dalam periode waktu tertentu dan dalam kondisi tertentu pula. d) Conformance,

Hal ini berkaitan dengan tingkat kesesuaian terhadap spesifikasi yang telah ditetapkan sebelumnya berdasarkan keinginan pelanggan. Konfirmasi merefleksikan derajat ketepatan antara karakteritik desain produk dengan karakteristik kualitas standar yang telah ditetapkan.

e) Durability,

Yaitu suatu refleksi umur ekonomis berupa ukuran daya tahan atau masa pakai barang

Yaitu karakteristik yang berkaitan dengan kecepatan, kompetensi, kemudahan, dan akurasi dalam memberikan layanan untuk perbaikan barang.

g) Aesthetics,

Merupakan karakteristik yang bersifat subyektif mengenai nilai-nilai estetika yang berkaitan dengan pertimbangan pribadidan refleksi dari preferensi individual.

h) Fit and finish,

Sifat subyektif, berkaitan dengan perasaan pelanggan mengenai keberadaan produk tersebut sebagai produk yang berkualitas.

2.2Statistical Process Control (SPC)

SPC adalah singkatan dari Statistical Process Control, yaitu suatu metode untuk pengumpulan dan analisa data untuk di selesaikan dengan metode practical quality. Statistical artinya bahwa keputusan akan berdasar pada analisa numeric. Process mengacu pada proses produksi tertentu dan mampu memproduksi output dengan kualitas yang konsisten.

Perusahaan yang menggunakan pengendalian kualitas statistik (Statistical Quality Control) merupakan perusahaan yang masih mentolerir adanya cacat produk dalam batas-batas tertentu. Pengendalian kualitas statistik ini dapat dibagi ke dalam pengendalian kualitas proses, yaitu pengendalian kualitas produk selama masih dalam proses dan pengendalian produk jadi. Untuk itu pengendalian kualitas proses dapat digunakan alat pengendali yang disebut dengan Peta Pengendali Proses (Prosess Control Chart) atau sering disebut Control Chart.

Pengendalian proses statistik adalah pengendalian kualitas produk selama masih dalam proses. Dalam mengadakan pengendalian kualitas tersebut dapat digambarkan batas atas (upper control limit) dan batas bawah (lower control limit) beserta garis tengahnya (center limit).

Statistik adalah seni pengambilan keputusan tentang suatu proses atau populasi berdasarkan suatu analisis informasi yang terkandung didalam suatu sampel dari populasi itu. Metode statistik memainkan peranan penting dalam jaminan kualitas. Metode statistik itu memberikan cara – cara pokok dalam pengambilan sampel produk, pengujian serta evaluasinya dan informasi didalam data itu digunakan untuk mengendalikan dan meningkatkan proses pembuatan. Lagipula statistik adalah bahasa yang digunakan oleh insinyur pengembangan, pembuatan, pengusahaan, manajemen, dan komponen – komponen fungsional bisnis yang lain untuk berkomunikasi tentang kualitas.(Montgomery, 1993)

Untuk menjamin proses produksi dalam kondisi baik dan stabil atau produk yang dihasilkan selalu dalam daerah standar, perlu dilakukan pemeriksaan terhadap titik origin dan hal-hal yang berhubungan, dalam rangka menjaga dan memperbaiki kualitas produk sesuai dengan harapan. Hal ini disebut Statistical Process Control (SPC).Bagaimana baiknya suatu output (barang/jasa) itu memenuhi spesifikasi dan toleransi yang telah ditetapkan oleh bagian desain/mutu dari suatu perusahaan.

Dalam pengendalian proses statistik dikenal adanya “seven tools”. Seven tools dari pengendalian proses statistik ini adalah metode grafik paling sederhana untuk menyelesaikan masalah. Seven tools tersebut adalah:

1. Lembar pengamatan (check sheet) 2. Stratifikasi (run chart)

3. Histogram

4. Grafik kendali (control chart) 5. Diagram pareto

6. Diagram sebab akibat (cause and effect diagram) 7. Diagram sebar (scatter diagram)

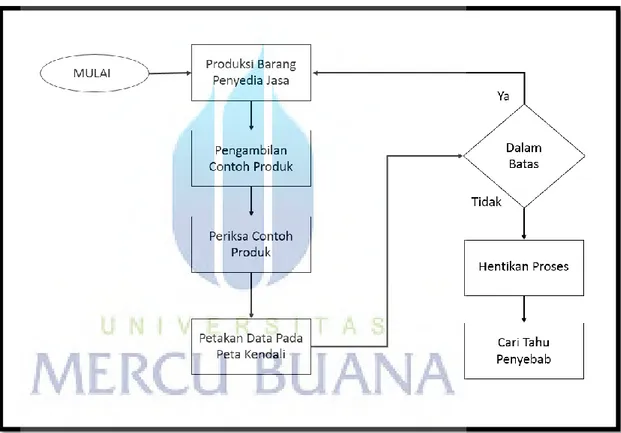

Gambar 2.1 Tahapan Pengendalian Proses Statistik

Selain itu teknik yang dilakukan pun ada dua pilihan yaitu pemeriksaan 100% yang berarti perusahaan menguji bahan baku yang datang, seluruh produk selama masih dalam proses atau seluruh produk jadi yang telah dihasilkan, atau dengan menggunakan teknik sampling, yaitu menguji hanya pada sebagian produk yang diambil secara random sebagai sampel pengujian

2.2.1 Definisi Tentang Data Dalam Konteks SPC

Data adalah catatan tentang sesuatu, baik yang bersifat kualitatif maupun kuantitatif yang dipergunakan sebagai petunjuk untuk bertindak. Berdasarkan data dipelajari fakta-fakta yang ada dan kemudian mengambil tindakan yang tepat berdasarkan pada fakta itu, dalam konteks pengendalian proses statistikal dua jenis data tersebut yaitu:

Data atribut merupakan data kualitatif yang dihitung menggunakan daftar pencatatan atau tally untuk keperluan pencatatan dan analisis. Data atribut bersifat diskrit. Suatu catatan hanya merupakan suatu ringkasan atau klasifikasi yang berkaitan dengan sekumpulan persyaratan yang telah ditetapkan, maka catatan itu dianggap sebagai atribut. Contoh data atribut adalah ketiadaan label pada kemasan produk, kesalahan proses administrasi buku tabungan nasabah, banyaknya jenis cacat pada produk, dan lain-lain.

Data variable merupakan data kuantitatif yang diukur menggunakan alat pengukuran tertentu untuk keperluan pencatatan dan analisis. Data variabel bersifat kontinyu. Suatu catatan dibuat berdasarkan keadaan aktual, diukur secara langsung, maka karakteristik kualitas yang diukur itu disebut sebagai variabel. Contoh data variabel adalah diameter pipa, ketebalan suatu produk, berat suatu produk, dan lain-lain.

2.2.2 Konsep Kualitas Pada Industri Manufaktur

Secara umum dapat dikatakan bahwa kualitas produk atau jasa itu akan dapat diwujudkan bila orientasi seluruh kegiatan perusahaan atau organisasi tersebut berorientasi pada kepuasan pelanggan (customer satisfaction). Apabila diutarakan secara rinci, kualitas memiliki dua perspektif, yaitu perspektif produsen dan perspektif konsumen, di mana bila kedua hal tersebut disatukan maka akan dapat tercapai kesesuaian antara kedua sisi tersebut yang dikenal sebagai kesesuaian untuk digunakan oleh konsumen. Menurut Roberta Russel (1996), perspektif kualitas dapat digambarkan sebagai berikut :

Gambar 2.2 Perspektif Kualitas

Apabila diperhatikan, maka kedua perspektif tersebut akan bertemu pada satu kata “Fitness for Consumer Use”. Kesesuaian untuk digunakan merupakan kesesuaian antara konsumen dengan produsen, sehingga

membuat suatu standar yang disepakati bersama dan dapat memenuhi kebutuhan dan harapan kedua belah pihak.

Kualitas pada industri manufaktur selain menekankan pada produk yang dihasilkan, juga perlu diperhatikan kualitas pada proses produksi. Bahkan, yang terbaik adalah apabila perhatian pada kualitas bukan pada produk akhir, melainkan proses produksinya atau produk yang masih ada dalam proses (Work in Process), sehingga bila diketahui ada cacat atau kesalahan masih dapat diperbaiki. Dengan demikian, produk akhir yang dihasilkan adalah produk yang bebas cacat dan tidak ada lagi pemborosan yang harus dibayar mahal karena produk tersebut harus dibuang atau dilakukan pengerjaan ulang.

2.3Peningkatan Kualitas

Peningkatan kualitas merupakan aktivitas teknik dan manajemen. Melalui pengukuran karakteristik kualitas dari produk maupun jasa, kemudian membandingkan hasil pengukuran ini dengan spesifikasi produk yang diinginkan pelanggan, serta mengambil tindakan peningkatan yang tepat apabila ditemukan perbedaan hasil antara kinerja aktual dengan standar yang ada.

Berdasarkan uraian diatas maka dapat diambil kesimpulan bahwa peningkatan kualitas merupakan suatu metodologi pengumpulan dan analisis data kualitas serta meneruskan dan menginterpretasikan pengukuran-pengukuran yang menjelaskan tentang proses dalam suatu sisitem industri, untuk meningkatkan kualitas produk guna memenuhi kebutuhan dan ekspektasi pelanggan (Gasperz,2001).

Dengan demikian pengertian peningkatan sistem manajemen kualitas berdasarkan ISO 9001 : 2000 lebih menekankan pada aspek peningkatan proses industri dengan menggunakan data kualitas yang telah dikumpulkan dan diinterpretasikan dengan menggunakan alat-alat analisis termasuk teknik-teknik statistik, bukan sekedar penggunaan alat-alat statistik yang selama ini di interpretasikan oleh banyak orang yang berkecimpung diluar bidang teknik dan manajemen industri.

Dalam peningkatan proses tentunya terkait dengan pengendalian proses. Salah satu tugasnya yaitu mengidentifikasikan dan merencanakan produksi, pemasangan dan proses-proses tersebut dilaksanakan di bawah kondisi yang terkendali. Kondisi-kondisi yang terkendali harus mencakup hal-hal sebagai berikut (Gaspersz, 2001) :

Prosedur yang terdokumentasi mengidentifikasikan cara produksi, pemasangan dan pelayanan, dimana tanpa adanya prosedur-prosedur dapat berpengaruh pada penurunan kualitas.

Penggunaan produksi yang sesuai pemasangan, pelayanan peralatan dan lingkungan kerja yang sesuai.

Pemenuhan dengan acuan standar atau kode perencanaaan kualitas dan atau prosedur yang terdokumentasi.

Memantau dan mengendalikan parameter proses serta karakteristik produk yang sesuai.

Persetujuan proses dan alat yang sesuai

Perawatan yang cocok dari peralatan yang menjamin kemampuan berkesinambungannya proses.

2.4Manajemen Kualitas (Quality Management)

Beberapa tahun terakhir terjadi kemajuan dalam ilmu pengetahuan termasuk pendekatan di bidang manajemen. Salah satu kunci sukses dapat bersaing di pasar global adalah kemampuan untuk memenuhi atau melampaui standar-standar yang berlaku.

Salah satu standar yang paling penting adalah ISO 9000, yang dihasilkan oleh International Organization for standardization di Jenewa, Swiss. Iso 9000 juga digunakan sebagai pendekatan sistem Quality dalam suatu perusahaan.

David Garvin, 1994 mengidentifikasikan lima pendekatan perspektif kualitas yang dapat digunakan oleh praktisi bisnis, yaitu :

1. Trascedental Approach

Kualitas dalam pendekatan ini dapat dirasakan atau diketahui, tetapi sulit didefinisikan dan dioperasionalkan. Sudut pandang ini biasanya diterapkan dalam seni musik, drama, seni tari, dan seni rupa.

2. Product-based Approach

Pendekatan ini menganggap kualitas sebagai karakteristik atau atribut yang dapat dikuantifikasikan dan dapat diukur. Pandangan ini sangat objektif, maka tidak dapat menjelaskan perbedaan dalam selera, kebutuhan, dan preferensi individual.

3. User-based Approach

Pendekatan didasarkan pada pemikiran bahwa kualitas tergantung pada orang yang memandangnya, dan produk yang paling memuaskan preferensi seseorang (misalnya perceived quality) merupakan produk yang berkualitas paling tinggi.

4. Manufacturing-based Approach

Pendekatan ini berfokus pada penyesuaian spesifikasi yang dikembangkan secara internal, yang seringkali didorong oleh tujuan peningkatan produktivitas dan penekanan biaya. Jadi, yang menentukan kualitas adalah standar-standar yang ditetapkan perusahaan, bukan konsumen yang menggunakannya.

5. Value-based Approach

Pendekatan ini memandang kualitas dari segi nilai dan harga. Kualitas dalam perspektif ini bersifat relative, sehingga produk yang memiliki kualitas paling tinggi belum tentu produk yang paling bernilai. Akan tetapi yang paling bernilai adalah produk atau jasa yang paling tepat dibeli (best-buy).

Adapun prinsip-prinsip manajemen kualitas produk dapat dijelaskan berikut ini (Gaspersz, 2001) :

1. Customer Focus (Fokus pada Pelanggan)

Suatu perusahaan/organisasi tergantung pada pelanggannya atau pelanggan adalah kunci meraih keuntungan. Oleh karena itu organisasi harus memahami kebutuhan/keinginan pelanggan baik saat ini maupun di

masa mendatang, agar dapat memenuhi persyaratan pelanggan dan mampu melebihi harapan pelanggan.

2. Leadership (Kepemimpinan)

Pemimpin perusahaan/organisasi harus mampu menciptakan visi, dan mampu mewujudkan visi tersebut menuju kenyataan. Pemimpin harus dapat menarik orang lain untuk mewujudkan visi organisasi. Penerapan prinsip kepemimpinan mengarah pada :

Penciptaan visi yang jelas untuk masa depan organisasi. Penetapan target, tujuan atau sasaran yang menantang. Menyediakan sumber daya dan pelatihan bagi pekerjanya. Kebebasan bertindak dengan tanggungjawab & akuntabilitas. Menjadi contoh dalam hal kejujuran, moral dan penciptaan budaya

kerja.

Penciptaan kepercayaan (trust)

3. Involment of People (Keterlibatan Semua Karyawan)

Keterlibatan seluruh karyawan dalam organisasi adalah dasar yang sangat penting dalam prinsip manajemen mutu. Hal ini dapat dilakukan dengan cara memberdayakan dan memberi kesempatan kepada karyawan untuk merencanakan, menerapkan rencana dan mengendalikan rencana pekerjaan yang menjadi tanggungjawab masing-masing. Dengan adanya keterlibatan personel secara menyeluruh, akan dihasilkan rasa memiliki dan tanggung jawab dalam menyelesaikan masalah. Hal ini akan memicu karyawan untuk aktif dalam melihat peluang untuk peningkatan pengetahuan dan pengalaman.

4. Process Approach (Pendekatan Proses)

Hasil yang dikehendaki bisa tercapai lebih efisien bila kegiatan dan sumber daya yang terkait dikelola sebagai suatu proses.

5. System Approach to Management (manajemen berdasar pendekatan

sistem).

Pendekatan sistem pada manajemen didefinisikan sebagai identifikasi pemahaman, dan pengelolaan sistem dari proses yang saling terkait untuk pencapaian dan peningkatan sasaran perusahaan/organisasi dengan efektif dan efisien.

6. Continual Improvement (Peningkatan Berkelanjutan)

Peningkatan berkelanjutan harus dijadikan sasaran dan tujuan tetap organisasi. Pada peningkatan berkelanjutan, sasaran tidak akan ditingkatkan sampai sasaran yang ditetapkan tercapai lebih dulu, hanya setelah sasaran tercapai maka sasaran baru yang lebih meningkat ditetapkan.

7. Factual Approach to Decision Making (Pengambilan Keputusan Berdasar

Fakta)

Pengambilan keputusan yang efektif didasarkan pada analisis data dan informasi. Langkah-langkah yang digunakan dalam penerapan prinsip ini adalah :

Melakukan pengujian serta pengumpulan data dan informasi yang berhubungan dengan sasaran.

Memastikan data dan informasi yang akurat, dapat dipercaya, dan mudah diakses.

Menganalisis data dan informasi dengan menggunakan metode yang benar.

Memahami penggunaan teknik statistik.

Membuat keputusan dan menindaklanjutinya berdasarkan hasil analisis dan pengalaman.

8. Mutually beneficial supplier relationships (Hubungan dengan pemasok

yang saling menguntungkan)

Organisasi dan pemasoknya/supplier saling tergantung, dan sudah selayaknya merupakan hubungan yang saling menguntungkan dalam rangka meningkatkan kemampuan keduanya dalam menciptakan nilai. Implementasi dari prinsip ini adalah :

Mengidentifikasi dan menyeleksi pemasok.

Melibatkan pemasok dalam mengidentifikasi kebutuhan perusahaan.

Melibatkan pemasok dalam proses pengembangan strategi perusahaan.

Memastikan bahwa output dari pemasok sesuai dengan persyaratan organisasi/perusahaan.

2.5Instrumen Manajemen Kualitas

Sebagai konsep pengembangan berkelanjutan yang melibatkan tenaga kerja, diperlukan instrumen yang dapat membantu mengatasi masalah secara sistematis. Instrumen pertama dalam peningkatan kualitas adalah berhubungan dengan TQM yang difokuskan pada aspek penyelesaian masalah tentang issue operasional yang terjadi setiap hari. Instrumen dasar peningkatan kualitas ini banyak digunakan di seluruh dunia oleh perusahaan-perusahaan yang melakukan upaya total quality. Teori ini disebut sebagai The Basic Quality Improvement Tools yang mencakup sepuluh instrument, yaitu :

Brainstorming, Multi-Voting, Nominal Group Technique ( NGT ), Flow Chart, Cause and Effect Diagram, Data Collection, Pareto Chart, Histogram, Scatter Diagram, Control Chart.

Meskipun instrumen tersebut sudah ada sejak tahun 1940-an, namun instrumen ini baru digunakan secara luas sejak awal tahun 1970-an. Setiap instrumen dapat digunakan secara terpisah dari yang lainnya, tapi penerapan secara keseluruhan sebagai sebuah sistem akan memberikan manfaat yang paling besar bagi perusahaan. Penggunaan secara bersama dilakukan karena pada dasarnya instrumen tersebut saling berkaitan dan akan memberikan manfaat jika dikombinasikan.

2.6Peta Kendali

Peta kendali merupakan grafik yang menggambarkan data dari waktu ke waktu, tetapi tidak menunjukkan penyebab penyimpangan. Grafik pengendali adalah suatu alat yang secara grafis digunakan untuk memonitor pakah suatu aktivitas dapat diterima sebagai proses yang terkendali. Grafik pengendali terkadang disebut dengan Shewhart control charts karena grafik ini pertama kali dibuat oleh Walter A. Shewhart.

Nilai dari karekterisik kualitas yang dimonitor, digambarkan sepanjang sumbu y, sedangkan sumbu x menggambarkan sampel atau subgroup dari karakteristik kualitas tersebut. Sebagai contoh karakteristik kualitas adalah panjang rata-rata, diameter rata-rata, dan waktu pelayanan rata-rata. Semua karakteristik tersebut dinamakan variabel dimana nilai numeriknya dapat diketahui. Sedangkan atribut adalah karakteristik kualitas yang ditunjukkan dengan jumlah produk cacat, jumlah ketidaksesuaian dalam satu unit, serta jumlah cacat per unit.

Terdapat tiga garis pada grafik pengendali. Center line atau garis tengah adalah garis yang menunjukkan nilai rata-rata dari karakteristik kualitas yang diplot pada grafik. Upper limit control atau batas kontrol atas (BKA) dan lower limit control atau batas kontrol bawah (BKB) digunakan untuk membuat keputusan mengenai proses. Jika terdapat data yang berada di luar batas pengendali atas dan batas pengendali bawah serta pada pola data tidak acak atau random maka dapat diambil kesimpulan bahwa data berada di luar kendali statistik.

2.7 Penggunaan Peta-peta Kontrol

Alat pengendalian kualitas yang paling sering digunakan dalam menganalisa adalah dengan bagan kendali (control chart). Bagan kendali ini alat yang dipakai untuk mengetahui penyimpangan proses yang berulang. Bagan kendali pada dasarnya adalah penjabaran secara grafis dari suatu data sebagai fungsi dari waktu. Sehingga mempunyai batas kontrol yang membatasi jangkauan dari sebaran yang masih diterima dan probabilitas yang diharapkan. Dengan bagan kendali tersebut maka data secara cepat dapat dibandingkan dengan unjuk kerja proses yang pernah terjadi.

Berbagai bagan-bagan yang dapat digunakan dalam proses kendali kontrol yang sesuai dengan kebutuhan yaitu tata cara dan teknik yang dapat dilakukan untuk mempermudah dalam menggunakan bagan-bagan kendali dalam diagram alir.

Peta-peta control digunakan dengan maksud untuk menghilangkan variasi tidak normal melalui pemisahan variasi yang disebabkan oleh sebab khusus (special-causes variation) dari variasi yang disebabkan oleh penyebab umum (common-causes variation).

Pada dasarnya peta-peta kontrol digunakan untuk :

Menentukan apakah suatu proses berada dalam pengendalian. Peta-peta kontrol digunakan untuk mencapai suatu keadaan terkendali, dimana semua nilai rata-rata dan range dari sub-sub kelompok (subgroup) contoh berada dalam batas-batas pengendalian (control limits), maka itu variasi penyebab khusus menjadi tidak ada lagi dalam proses.

Memantau proses terus menerus sepanjang waktu agar proses tetap stabil secara statistical dan hanya mangandung variasi penyebab utama.

Menentukan kemampuan proses (process capability). Setelah proses berada dalam pengendalian, batas-batas dari variasi proses dapat ditentukan.

Berdasarkan macam-macam data, bentuk peta kendali dapat dibedakan berdasarkan pengukuran untuk datanya, yaitu :

Pengukuran unit dalam komponen (dalam mm) atau hasil dari proses kimia (dalam g). Ini dikenal dengan “ Nilai indiskrit ” atau bersifat variabel.

Data yang lain berdasarkan pada perhitungan seperti jumlah artikel cacat atau rusak. Mereka dikenal dengan “ Nilai Diskrit” atau bersifat atribut. Peta kendali yang didasarkan pada dua kategori ini akan berbeda.

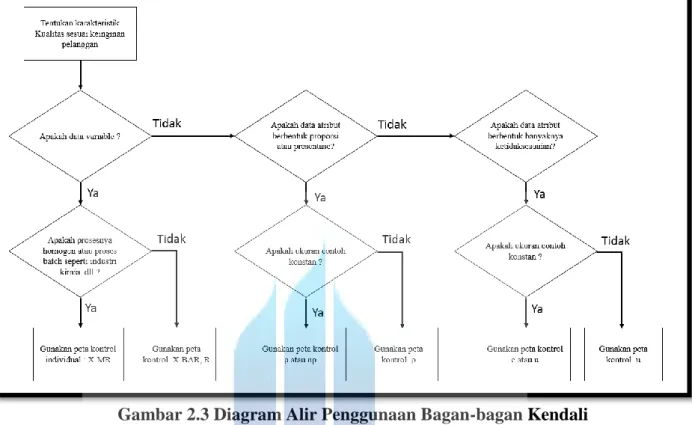

Berbagai peta-peta kontrol dapat digunakan sesuai dengan kebutuhan seperti ditunjukkan melalui diagram alir penggunaan peta-peta kontrol dalam gambar berikut :

Gambar 2.3 Diagram Alir Penggunaan Bagan-bagan Kendali

2.7.1 Peta Kendali Data Variabel

Yang dimaksud dengan data variabel adalah data mengenai ketepatan pengukuran produk yang masih berada dalam proses dengan standar yang telah ditetapkan. Penyimpangan dari pengukuran yang diharapkan tetapi masih ada di bawah batas atas (UCL) atau diatas batas bawah (LCL) masih dianggap sebagai produk yang baik. Bila data berada diluar batas atas dan batas bawah maka perlu diadakan revisi terhadap peta kendali tersebut sehingga data pengukuran akan berada dalam batas pengendalian.

Umumnya 85% kesalahan yang terjadi dikarenakan sebab umum misalnya kerusakan mesin, keterlambatan datangnya bahan baku, naik

turunnya kondisi kerja dan sebagainya. Sedangkan sebab khusus biasanya hanya 15% yang meliputi kesalahan penggunaan alat, kesalahan operator mesin, kesalahan penggunaan bahan baku dan sebagainya. Bila data diluar batas kendali karena sebab khusus maka perlu diadakan revisi terhadap batas atas, batas bawah dan center line sampai semua data berada dalam proses pengendalian.

Data variabel (variable data) merupakan data kuantitatif yang diukur untuk keperluan analisis. Contoh dari data variabel karakteristik kualitas adalah diameter pipa, ketebalan produk kayu lapis, berat semen dalam kantong, banyaknya kertas setiap rim, konsentrasi elektrolit dalam persen, dll. Ukuran-ukuran berat, panjang, lebar, tinggi, diameter, volume biasanya merupakan data variabel.

Peta-peta kontrol yang umum dipergunakan untuk data variabel adalah peta X-bar, R dan peta X-MR.

1. Peta kontrol X-bar dan R

Peta kontrol X-bar (rata-rata) dan R (range) digunakan untuk memantau proses yang mempunyai karakteristik berdimensi kontinu, sehingga peta control X-bar dan R sering disebut sebagai peta control untuk data vaiabel. 2. Peta kontrol individu X dan MR

Peta pengendali ini digunakan apabila dari hasil observasi data tampak bahwa antara data yang satu dengan yang lain hanya menampakkan perbedaan yang sangat sedikit.

2.7.2 Peta Kendali Data Atribut

Yang dimaksud dengan data atribut adalah data mengenai ketepatan pengukuran produk yang masih berada dalam proses dengan standar yang telah ditetapkan. Pengukuran ini meliputi pengukuran cacat atau tidak, nyala atau tidak dan sebagainya. Penyimpangan dari pengukuran yang diharapkan masih ada dibawah batas atas atau diatas batas bawah. Bila data berada diluar batas atas dan batas bawah maka perlu diadakan revisi terhadap peta pengendali tersebut sehingga data pengukuran akan berada dalam batas pengendali.

Apabila kondisi perusahaan berada di luar batas pengendalian, maka harus dilihat apakah penyebab kesalahan ini merupakan sebab umum (common cause atau change cause) yang tidak dapat dihindari atau sebab khusus (assignable cause) yang seharusnya dapat dihindari. Bila merupakan sebab umum maka data tersebut dianggap in control sehingga tidak perlu dilakukan revisi, namun bila merupakan sebab khusus maka data dianggap sebagai out of control sehingga perlu di revisi.

Peta pengendali kualitas proses statistik data atribut meliputi : 1. Peta kendali P (p-chart) dan peta kendali NP (np-chart)

Yaitu peta pengendali proses untuk mengetahui proporsi produk cacat dalam suatu sampel, np-chart hanya digunakan untuk banyaknya sampel yang sama dalam setiap kali observasi, sedangkan p-chart dapat digunakan untuk banyaknya sampel sama maupun bervariasi untuk setiap observasinya.

Yaitu peta pengendali proses untuk mengetahui banyaknya cacat dalam satu unit produk, c-chart hanya digunakan untuk banyaknya sampel yang sama dalam setiap kali observasi, sedangkan u-chart dapat digunakan untuk banyaknya sampel sama maupun bervariasi untuk setiap observasinya.

Peta kendali atribut u merupakan peta kendali adaptasi yang bermanfaat dalam dunia tulis menulis dan industri. Bilamana ketidaksesuaian jarang sekali terjadi dan jumlah unit yang diproduksi juga besar sekali, data perlu di skala kembali agar bagan-bagan tersebut memberikan manfaat yang maksimal.

Contoh penerapan peta kendali c adalah sebagai berikut :

Banyaknya cacat atau yang diteliti dalam segulungan bahan celana Banyaknya cacat dalam segulungan kertas karton

Banyaknya cacat paku keling pada sayap pesawat terbang

Data atribut (atributes data)merupakan data kualitatif yang dapat dihitung untuk pencatatan dan analisis. Contoh dari data atribut karakteristik kualitas adalah ketiadaan label pada kemasan produk, banyaknya jenis cacat pada produk dan lain-lain.

2.8Peta Kendali P

Peta kendali P adalah suatu peta yang menunjukkan cacat pecahan (P) atau kendali bagian yang ditolak untuk satu atau lebih karakteristik mutu yang tidak memenuhi spesifikasi. Untuk ukuran sampel yang beragam dapat digunakan peta kendali P.

Langkah-langkah pembuatan peta kendali P akan diuraikan sebagai berikut :

1. Mengumpulkan data, mengambil sebanyak mungkin yang menggambarkan jumlah yang diperiksa (n) dengan jumlah produk cacatnya (pn).

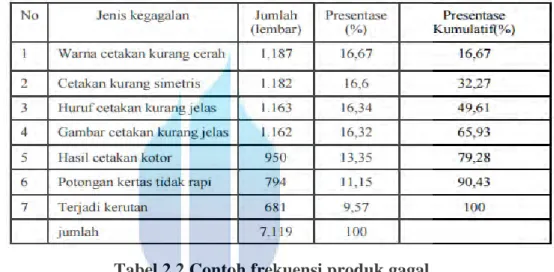

Tabel 2.1 Produk Berbahan Dasar Kertas Jenis HVS 60(satuan lembar)

2. Bagilah data ke dalam sub-group, biasanya akan dikelompokkan berdasarkan tanggal, bulan atau lot. Ukuran sub-group harus lebih dari 50 dari nilai rata-rata cacat untuk setiapsub-group harus berkisar anrata 3 sampai 4.

3. Hitung bagian cacat untuk setiap sub-group dan masukkan ke dalam lembaran data. Untuk mencari bagian cacat gunakan rumus berikut :

𝑃 = 𝐽𝑢𝑚𝑙𝑎ℎ 𝐶𝑎𝑐𝑎𝑡 𝑈𝑘𝑢𝑟𝑎𝑛 𝑆𝑢𝑏 𝐺𝑟𝑢𝑝=

𝑝𝑛 𝑛

Tabel 2.2 Contoh frekuensi produk gagal 4. Carilah rata-rata bagian cacat CLP

𝑝 = 𝐶𝑎𝑐𝑎𝑡 𝑇𝑜𝑡𝑎𝑙

𝑌𝑎𝑛𝑔 𝑑𝑖𝑝𝑒𝑟𝑖𝑘𝑠𝑎 𝑇𝑜𝑡𝑎𝑙= 𝑝𝑛

𝑛

5. Menentukan batas-batas kendali

Besar standar deviasi ditentukan oleh besarnya tingkat keyakinan. Untuk tingkat keyakinan 67% menggunakan standar deviasi 1, sedangkan untuk tingkat keyakinan 95% menggunakan standar deviasi 2 dan untuk tingkat keyakinan 99% menggunakan standar deviasi 3. Garis pusat : 𝐶𝐿 = 𝑝

Garis kendali bawah: 𝐵𝐾𝐵 𝑎𝑡𝑎𝑢 𝐿𝐶𝐿 = 𝑝 − 3 𝑝 1−𝑝 𝑛

6. Membuat grafik kendali

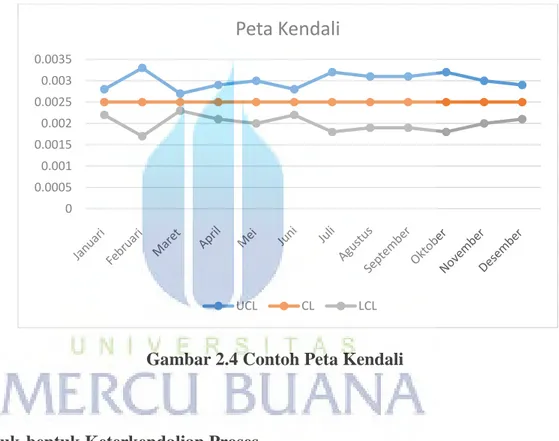

Batas kendali yang banyak digunakan ialah batas kendali shewart diagram berbentuk sederhana seperti di bawah ini :

Gambar 2.4 Contoh Peta Kendali

2.9Bentuk-bentuk Keterkendalian Proses

Setelah peta kendali P diimplementasikan dalam proses akan dapat diperoleh informasi tentang hubungan antara perubahan proses dengan pergeseran titik pada peta kendali, yaitu :

1. Suatu proses dalam keadaan terkendali

Apabila suatu proses dalam keadaan terkendali, maka peta kendali P akan memberikan indikasi :

0 0.0005 0.001 0.0015 0.002 0.0025 0.003 0.0035

Peta Kendali

UCL CL LCL Seluruh titik selalu dalam batas-batas UCL dan LCL

Titik-titik yang mengelompokkan tidak menunjukkan bentuk-bentuk khusus

2. Suatu proses dalam keadaan tak terkendali

Apabila suatu proses dalam keadaan tak terkendali, maka peta kendali P akan memberikan indikasi :

Beberapa titik keluar dari batas-batas UCL dan LCL

Titik-titik yang mengelompokkan menunjukkan bentuk-bentuk khusus meskipun dalam batas-batas pengawasan

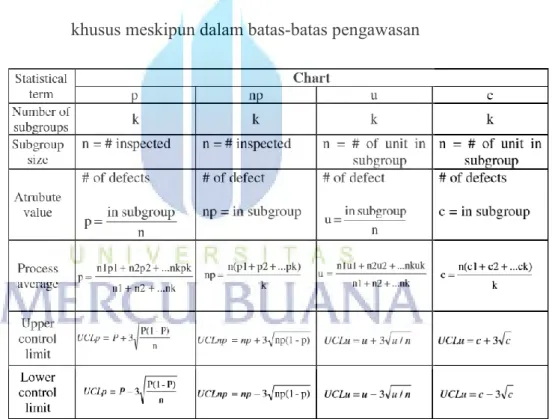

T a b e l

2.3 Simbol dan Rumus Peta Kendali Atribut

2.10 Diagram Kualitas

2.10.1 Pareto Diagram

Diagram Pareto diperkenalkan oleh seorang ahli yaitu Alfredo Pareto (1848-1923). Diagram Pareto ini merupakan suatu gambar yang

mengurutkan klasifikasi data dari kiri ke kanan menurut ukuran rangking tertinggi hingga terendah.

Analisa pareto digunakan untuk mengidentifikasi dan mengevaluasi tipe-tipe yang tidak sesuai. Diagram Pareto adalah suatu grafikmbatang yang menunjukkan masalah berdasarkan urutan banyaknya kejadian. Masalah yang paling banyak terjadi ditampilkan oleh grafik batang yang pertama dan yang tertinggi serta ditempatkan pada sisi yang paling kiri, dan seterusnya sampai masalah yang paling pendek ditempatkan pada sisi paling kanan.

Diagram Pareto sangat tepat digunakan jika kita menginginkan hal-hal berikut ini :

1. Menentukan prioritas karena keterbatasan sumberdaya 2. Menggunakan kearifan tim secara kolektif

3. Menghasilkan konsesnsus atas keputusan akhir 4. Menempatkan keputusan pada data kuantitatif

Diagram Pareto adalah suatu metode untuk mengidentifikasi hal-hal atau kejadiankejadian penting, maka pada dasarnya diagram Pareto terdiri dari 2(dua) jenis yaitu :

1. Diagram Pareto mengenai fenomena. Diagram ini berkaitan dengan hasil-hasil termasuk yang tidak diinginkan dan digunakan untuk mengetahui masalah apa yang paling utama.

2. Diagram pareto mengenai penyebab. Diagram ini berkaitan dengan penyebab dalam proses dan dipergunakan untuk mengetahui apa saja peyebab masalah yang paling utama.

Langkah-langkah yang digunakan dalam proses penyusunan diagram pareto terdiri dari enam langkah, menurut Mitra (1993) dan Berterfield (1998) adalah :

1. Menentukan metode atau arti dari pengklasifikasian data, misalnya berdasarkan masalah, penyebab, jenis ketidaksesuaian, dan sebagainya.

2. Menentukan satuan yang digunakan untuk membuat urutan karakteristik-karakteristik tersebut, misalnya rupiah, frekuensi unit, dan sebagainya.

3. Mengumpulkan data sesuai dengan interval waktu yang telah ditentukan.

4. Merangkum data dan membuat rangking kategori data tersebut dari yang terbesar hingga yang terkecil.

5. Menghitung frekuensi kumulatif atau persentasi kumulatif yang digunakan

6. Menggambar diagram batang, menunjukkan kepentingan relatif masing-masing masalah. Mengidentifikasi beberapa hal yang penting untuk mendapat perhatian.

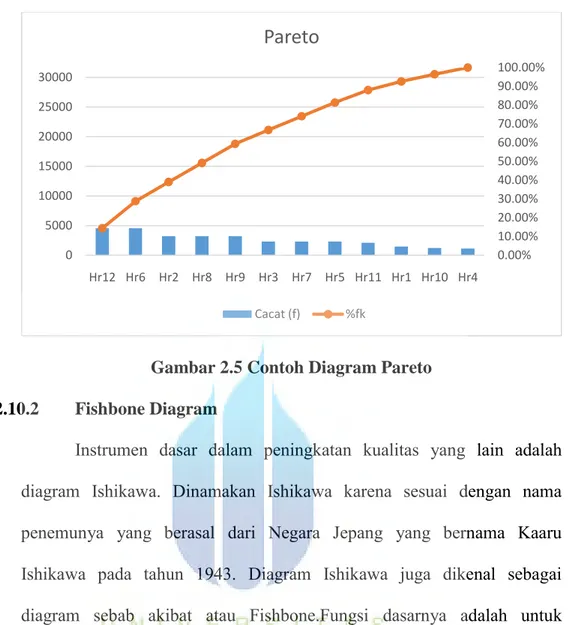

Gambar 2.5 merupakan suatu contoh diagram pareto yang memperlihatkan sebab-sebab kesalahan dalam menangani pesanan pelanggan dalam suatu perusahaan.

Gambar 2.5 Contoh Diagram Pareto

2.10.2 Fishbone Diagram

Instrumen dasar dalam peningkatan kualitas yang lain adalah diagram Ishikawa. Dinamakan Ishikawa karena sesuai dengan nama penemunya yang berasal dari Negara Jepang yang bernama Kaaru Ishikawa pada tahun 1943. Diagram Ishikawa juga dikenal sebagai diagram sebab akibat atau Fishbone.Fungsi dasarnya adalah untuk mengidentifikasi dan mengorganisasi penyebab-penyebab yang mungkin timbul dari suatu efek spesifik dan kemudian memisahkan akar penyebabnya.

Diagram fishbone terdiri dari 2(dua) macam, yaitu :

1. Standar Fishbone : mengidentifikasi penyebab-penyebab yang mungkin dari suatu masalah yang tidak diinginkan dan bersifat spesifik.

2. Diagram fishbone terbalik : mengidentifikasi tindakan yang harus dilakukan untuk menghasilkan efek atau hasil yang diinginkan.

0.00% 10.00% 20.00% 30.00% 40.00% 50.00% 60.00% 70.00% 80.00% 90.00% 100.00% 0 5000 10000 15000 20000 25000 30000 Hr12 Hr6 Hr2 Hr8 Hr9 Hr3 Hr7 Hr5 Hr11 Hr1 Hr10 Hr4

Pareto

Cacat (f) %fkLangkah-langkah dalam pembuatan diagram sebab akibat atau fishbone adalah sebagai berikut :

1. Definisikan masalah yang ada, langkah ini dapat menggunakan hasil dari diagram pareto

2. Gambarkan kotak masalah (kepala ikan) dan panah utama serta garis-garis samping (tulang ikan)

3. Tuliskan pernyataan masalah tersebut kepada kepala ikan yang merupakan akibat

4. Spesifikasi kategori utama yang merupakan sumber-sumber penyebab timbulnya masalah dan tuliskan pada tulang ikan,

5. Identifikasi penyebab-penyebab sekunder yang mempengaruhi penyebab utama dan tuliskan pada tulang ikan yang lebih kecil

6. Analisis sebab-sebab timbulnya permasalahan dan kemudian diambil tindakan korektifnya untuk perbaikan

Berikut ini manfaat fishbone diagram :

1. Merupakan alat yang luar biasa untuk mengumpulkan ide dan input-input kelompok, merupakan metode dasar dari brainstorming terstruktur.

2. Dengan mengelompokkan penyebab-penyebab yang mungkin, maka kelompok dapat memikirkan banyak kemungkinan ketimbang hanya memfokuskan pada area-area tipikal

3. Membantu dimulainya fase Analyze. Dengan menggunakan fishbone diagram, maka dapat digunakan untuk mengidentifikasi beberapa penyebab dengan kebih fokus untuk memulai analisis proses dan data. Fishbone diagram juga membawa kita kembali ke isu variasi. Kita oerhatikan bahwa sebuah proses memiliki dua tipe variasi.

Upstream dari pelanggan (pada input atau proses) yang disebut faktor-faktor variasi “X”. Tipe lainnya, down stream atau variasi output yang merupakan hasil perubahan dalam X yang disebut “Y”. Kita dapat menerapkan prinsip X dan Y tersebut ke dalam model fishbone diagram. Masalah asdalah Y dan akar masalah yang mungkin adalah X yang disimpan di tulang-tulang diagram tersebut (Pande, P.S., 2008:281). Selanjutnya akar-akar penyebab masalah yang ditemukan dimasukkan ke dalam fishbone diagram yang telah mengkategorikan sumber-sumber penyebab berdasarkan prinsip 7M, yaitu :

1. Manpower (tenaga kerja), yaitu berkaitan dengan kekurangan dalam pengetahuan, kekurangan dalam keterampilan dasar yang berkaitan

dengan mental dan fisik, kelelahan, stress, ketidakpedulian, dan lain-lain.

2. Machines (mesin-mesin dan peralatan), yaitu berkaitan dengan tidak ada system perawatan preventif terhadap mesin-mesin produksi, termasuk fasilitas dan peralatan lain, tidak sesuai dengan spesifikasi tugas, tidak dikalibrasi dan lain-lain.

3. Methods (metode kerja), yaitu berkaitan dengan tidak ada prosedur atau metode kerja yang benar, tidak jelas, tida diketahui, tidak terstandarisasi, tidak cocok dan lain-lain.

4. Materials (bahan baku dan bahan pendukung), yaitu berkaitan dengan ketiadaan spesifikasi kualitas dari bahan baku dan bahan pendukung yang digunakan, ketiadaan penanganan yang efektif terhadap bahan baku dan bahan pendukung tersebut dan lain-lain.

5. Media, yaitu berkaitan dengan tempat dan waktu kerja yang tidak memperlihatkan aspek-aspek kebersihan, kesehatan, keselamatan kerja, kekurangan lampu penerangan, ventilasi yang buruk, dan lain-lain.

6. Motivation (motivasi), yaitu berkaitan dengan ketiadaan sikap kerja yang benar dan professional, yang dalam hal ini disebabkan system balas jasa dan penghargaan yang tidak adil kepada tenaga kerja.

7. Money ( Keuangan ), yaitu berkaitan dengan ketiadaan dukungan financial (keuangan) yang cukup guna memperlancar proses pembuatan produk yang berkualitas (Gaspersz, 2002:241)

Ketika melangkah lebih jauh ke dalam analisis akar masalah, kita akan menyelidiki semua penyebab potensial dari variasi untuk menargetkan apa yang disebut penyebab fital atau kritis, yang memiliki kontribusi paling besar terhadap masalah.

2.11Pengujian Kecukupan Data

Uji kecukupan data bertujuan untuk menguji apakah sampel yang diambil, jumlahnya mencukupi terhadap jumlah populasi yang ada. Uji kecukupan data dipengaruhi oleh tingkat kepercayaan yang biasanya selain diasumsikan dengan 95% dan tingkat ketelitian 5% dan dirumuskan sebagai berikut : 𝑁′ = 𝑧 𝑠 𝑁 𝑋𝑗2− 𝑋𝑗 2 𝑋𝑗 2 Keterangan :

Z = Hasil transformasi dari 1 - /2

Dimana : = 1 – tingkat kepercayaan yang diasumsikan Karena tingkat kepercayaan 95%, maka Z = 1,65 S = Tingkat ketelitian = 10%

S = 10% = 10/100 = 1/10

Z/s = 1,65 : 1/10 = 1,65 x 10 = 16,5 N = Jumlah data atau pengamatan actual

N‟ = Jumlah data atau pengamatan secara teoritis

Apabila N‟ < N, maka jumlah data dianggap cukup karena jumlah data atau pengamatan yang teoritis sudah dilampaui oleh jumlah data yang sebenarnya atau aktual.

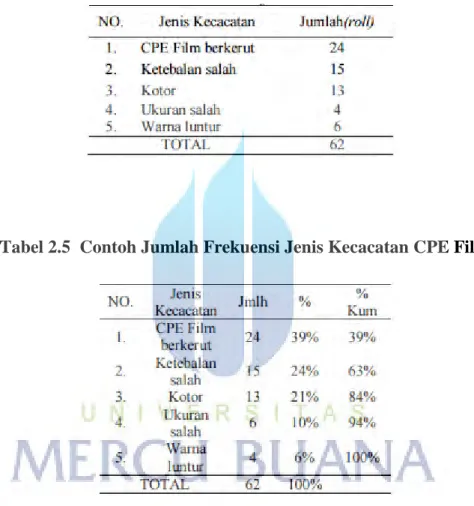

Tabel 2.4 Contoh jumlah dan jenis kecacatan