Analisis Pengaruh Konsentrasi HCl dan Surfaktan sebagai

Inhibitor Korosi Terhadap Laju Korosi pada Material yang

digunakan dalam Pemboran Sumur Minyak

LAPORAN KERJA PRAKTIK

Oleh:

Dinda Ragil Mauliawaty

102316073

PROGRAM STUDI TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PERTAMINA

2019

i

LEMBAR PERSETUJUAN LAPORAN KERJA PRAKTIK

Judul Kerja Praktik

: Analisis Pengaruh Konsentrasi HCl dan Surfaktan Sebagai

Inhibitor Korosi Terhadap Laju Korosi pada Material yang

digunakan dalam Pemboran Sumur Minyak.

Nama Mahasiswa

: Dinda Ragil Mauliawaty

Nomor Induk Mahasiswa

: 102316073

Program Studi

: Teknik Kimia

Fakultas

: Teknologi Industri

Tanggal Seminar

: 13 Agustus 2019

Jakarta, 24 Juli 2019

MENYETUJUI,

Pembimbing Instansi

Hestuti Eni S.T, M.Si

NIP. 19780118 20604 2 001

Pembimbing Program Studi

Dr. Dita Floresyona

NIP. 116154

iii

KATA PENGANTAR

Puji syukur dipanjatkan kepada Tuhan yang Maha Esa yang telah melimpahkan segala rahmat, nikmat dan hidayah-Nya sehingga dapat menyusun Laporan Kerja Praktik yang berjudul “Analisis Pengaruh Konsentrasi HCl dan Surfaktan sebagai Inhibitor Korosi Terhadap Laju Korosi pada Material yang digunakan dalam Pemboran Sumur Minyak”.

Laporan Kerja Praktik ini disusun berdasarkan pengalaman dan data-data yang diperoleh selama melaksanakan Kerja Praktik di PPPTMGB Lemigas. Tujuan dari penyusunan laporan ini adalah agar dapat diterima dan dipahami oleh pembimbing serta dapat dipakai sebagai usulan adik-adik tingkat yang nantinya juga akan melaksanakan Kerja Praktik dan menyusun laporan.

Pada kesempatan kali ini diucapkan terima kasih kepada:

1. Bapak Eduardus Budi Nursanto, Ph.D. selaku Ketua Program Studi Teknik Kimia. 2. Ibu Dita Floresyona Ph.D. selaku Dosen Pembimbing.

3. Ibu Hestuti Eni, S.T., M.Si. selaku Pembimbing Instansi.

4. Ibu Rachmi Kartini S.T., M.T. selaku Pembimbing Laboratorium.

5. Kedua Orang Tua yang selalu mendo’akan dan memberikan kasih sayang. 6. Jihandini Rhodiya Ahyary, selaku buddy.

7. Teman-teman terdekat dan teman-teman angkatan 2016 Universitas Pertamina yang selalu memberikan semangat.

8. Semua pihak yang telah membantu baik secara langsung maupun tidak langsung sehingga penyusunan Laporan Praktik Kerja dapat terselesaikan.

Dalam penulisan laporan ini masih banyak terdapat kekurangan baik dilihat dari segi menyajikan data maupun penulisannya. Kritik dan saran yang membangun sangat diharapkan demi penulisan selanjutnya yang lebih baik.

Jakarta, Juli 2019

iv DAFTAR ISI

LEMBAR PERSETUJUAN LAPORAN KERJA PRAKTIK ... i

KATA PENGANTAR ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ... vii

LAMPIRAN ... viii BAB I ... 1 1.1 Latar Belakang ... 1 1.2 Tujuan ... 2 1.2.1 Tujuan Umum ... 2 1.2.2 Tujuan Khusus ... 2 1.3 Manfaat ... 2

1.4 Waktu dan Tempat Pelaksanaan Kerja Praktik ... 3

BAB II ... 4 2.1 Sejarah Perusahaan ... 4 2.1.1 Visi ... 4 2.1.2 Misi ... 4 2.1.3 Tugas ... 4 2.1.4 Fungsi ... 5

2.2 Lokasi dan Kesampaian Daerah ... 6

2.3 Tenaga Kerja dan Struktur Organisasi ... 6

2.4 Fasilitas Instansi ... 8

2.5 Laboratorium Eksploitasi ... 9

2.6 Laboratorium Pemboran dan Produksi ... 9

2.6.1 Program Kerja Laboratorium ... 9

BAB III ... 10

3.1 Induction Laboratorium ... 10

3.2 Prosedur Penelitian ... 11

3.2.1 Wawancara ... 11

3.2.2 Penelitian Secara Langsung ... 11

3.2.2.1 Alat dan Bahan ... 11

3.2.2.2 Langkah Kerja Penelitian ... 12

BAB IV ... 16

4.1 Analisis Data ... 16

BAB V ... 20

v

5.2 Pengasaman (Acidizing) ... 20

5.2.1 Tujuan Pengasaman ... 20

5.2.2 Jenis – Jenis Asam yang Sering Digunakan ... 20

5.2.2.1 HCl ... 21

5.3 Additive pada Acidizing ... 21

5.3.1 Surfaktan... 21 5.3.2 Mutual Solvent ... 24 5.3.3 Diverting Agent... 24 5.3.4 Corrosion Inhibitor ... 25 5.4 Coupon Corrosion ... 25 5.5 Korosi ... 27

5.6 Bentuk – Bentuk Korosi ... 28

5.7 Laju Korosi ... 29

BAB VI ... 31

6.1 Kesimpulan ... 31

6.2 Saran ... 31

6.2.1 Saran untuk Universitas Pertamina ... 31

6.2.2 Saran untuk LEMIGAS ... 31

6.2.3 Saran untuk Mahasiswa ... 32

vi

DAFTAR GAMBAR

Gambar 1. Struktur Organisasi PPPTMGB "LEMIGAS" ... 7

Gambar 2. Alat Pelindung Diri ... 10

Gambar 3. Diagram Alir pada Suhu Ruang ... 12

Gambar 4. Diagram Alir pada Suhu Tinggi (350oF) ... 13

Gambar 5. Pembuatan Larutan Asam HCl ... 14

Gambar 6. Coupon dan Kertas Amplas ... 14

Gambar 7. Perendaman Coupon pada Suhu Tinggi (350oF) dan Suhu Ruang ... 15

Gambar 8. Pemanasan Coupon pada Oven ... 15

Gambar 9. Uji Laju Korosi pada Variasi Konsentrasi HCl Tanpa dan dengan Menggunakan Surfaktan pada Suhu Ruang (urutan sesuai dengan data tabel pengamatan dari kiri ke kanan) ... 17

Gambar 10. Uji Laju Korosi pada Variasi Konsentrasi HCl tanpa dan dengan Surfaktan pada SuhuTinggi (urutan sesuai dengan data hasil pengamatan dari kiri ke kanan) ... 19

Gambar 11. Sifat Dipolar dari Surfaktan ... 22

Gambar 12. Orientasi Muatan pada Surfaktan Anionik dan Sifat Wettingnya ... 22

Gambar 13. Orientasi Muatan pada Surfaktan Kationik dan Sifat Wettingnya ... 23

Gambar 14. Orientasi Muatan pada Surfaktan Non-ionik dan Sifat Wettingnya ... 23

Gambar 15. Muatan Ganda pada Surfaktan Amfoter dimana Muatannya Bervariasi Bergantung pH ... 24

Gambar 16. Tipe Coupon Korosi ... 26

Gambar 17. Uniform Corrosion... 28

Gambar 18. Pitting Corrosion ... 28

Gambar 19. Crevice Corrosion ... 28

Gambar 20. Stress Corrosion ... 29

Gambar 21. Intergranular Corrosion ... 29

vii

DAFTAR TABEL

Tabel 1. Data Penelitian pada Suhu Ruang ... 16 Tabel 2. Data Penelitian pada Suhu Tinggi ... 18 Tabel 3. Nilai Konsentrasi Konstanta (K) Berdasarkan Satuan ... 30

viii LAMPIRAN

Lampiran 1. Perhitungan Proses Pengenceran ... 33 Lampiran 2. Perhitungan Laju Korosi (Corrosion Rate) ... 34

1 BAB I PEND

AHULUAN

1.1 Latar BelakangDalam mendapatkan minyak bumi, diperlukan proses pengeboran karena minyak berasal dari pelapukan sisa-sisa makhluk hidup yang tertimbun didalam lapisan kerak bumi (fosil) selama ratusan tahun. Pelapukan tersebut berubah menjadi batuan dan sisa-sisa organisme mengalami peruraian menjadi minyak dan gas dibawah tekanan dan suhu yang tinggi. Dalam proses pengeboran miyak bumi harus dilakukan sesuai dengan prosedur yang berlaku. Terdapat beberapa prosedur standar internasional dalam proses pengeboran minyak bumi, antara lain: seismic, drilling, well logging, well testing, well competition, dan production (“Proses-proses Pengeboran Minyak Bumi,” 2016).

Untuk mengetahui dimana letak minyak/gas berada, diakukan proses eksplorasi dengan menggunakan metode seismic, dan lain-lain. Jika sudah mendapatkan lokasi yang tepat maka dilanjutkan dengan proses pemboran. Setelah dilakukan pemboran, dilakukann proses penyemenan yang berfungsi untuk mengisolasi reservoir dan casing agar kuat terhadap tekanan. Karena adanya proses pemboran dan penyemenan tersebut pori-pori pada batuan tersumbat (plug), hal tersebut mengakibatkan permeabilitas yang terdapat pada batuan sangat kecil. Untuk menghilangkan plug dibutuhkan suatu larutan asam yaitu HCl. Dengan menginjeksikan larutan asam ke formasi diharapkan permeabilitas pada batuan menjadi besar sehingga laju alir minyak yang keluar akan menjadi besar.

Akibat dari adanya penginjeksian larutan asam akan terjadi korosi pada fasilitas sub surface yang ada di lapangan pemboran minyak berlangsung. Bentuk korosi dari hasil pengasaman tersebut bermacam-macam, seperti uniform corrosion, pitting corrosion, crevice corrosion, dan bentuk lainnya. Untuk mengetahui berapa besar laju korosi yang terjadi pada permukaan material, perlu diadakan penelitian lebih lanjut pada material tersebut. Di Laboratorium Drilling “Lemigas” Jakarta, dilakukan pengujian coupon yang akan direndam dengan asam pada konsentrasi tertentu. Selain variasi konsentrasi, dilakukan juga dengan variasi suhu dan waktu. Coupon yang digunakan dalam pengujian ini memiliki komposisi dan kondisi yang diperkirakan hampir sama dengan subsurface facilities di lapangan.

2 1.2 Tujuan

1.2.1 Tujuan Umum

1. Sebagai syarat kelulusan mata kuliah Kerja Praktik.

2. Menerapkan ilmu pengetahuan yang diperoleh di bangku kuliah dengan mengaplikasikannya di lapangan.

3. Meningkatkan kualitas dan keahlian mahasiswa

4. Mengetahui informasi mengenai gambaran pelaksanaan pekerjaan diperusahaan maupun institusi tempat kerja praktik berlangsung.

1.2.2 Tujuan Khusus

1. Mengetahui laju korosi di variasi konsentrasi, suhu, dan waktu.

2. Membandingkan laju korosi ketika memakai surfaktan dan tidak memakai surfaktan pada masing-masing suhu.

3. Menentukan kondisi ideal pada suhu ruang. 4. Menentukan kondisi ideal pada suhu tinggi.

5. Megetahui bentuk korosi yang terjadi akibat pengasaman.

1.3 Manfaat

Adapun manfaat dari pelaksanaan kerja praktik di antaranya: 1. Bagi Perguruan Tinggi

a. Dapat menjalin kerja sama yang baik antara Universitas Pertamina dengan PPPTMGB LEMIGAS.

b. Sebagai sarana pemantapan ilmu bagi mahasiswa dengan mempraktikan ilmu yang didapat di perkuliahan ke dunia kerja.

c. Meningkatkan kapasitas dan kualitas pendidikan dengan melibatkan tenaga terampil dari lapangan dalam kegiatan kerja praktik.

d. Sebagai bahan evaluasi dalam peningkatan mutu kurikulum pendidikan.

2. Bagi PPPTMGB LEMIGAS

a. Mendapatkan bantuan tenaga kerja dari mahasiswa yang melakukan kerja praktik dalam menyelesaikan pekerjaan sehari-hari.

b. Perusahaan mendapatkan alternatif calon karyawan pada spesialisasi yang ada pada perusahaan tersebut.

3

3. Bagi Mahasiswa

a. Mahasiswa dapat mengaplikasikan dan meningkatkan ilmu yang diperoleh di bangku perkuliahan.

b. Mahasiswa mendapat gambaran tentang kondisi real dunia kerja dan memiliki pengalaman terlibat langsung dalam aktivitas industri untuk mempersiapkan diri di dunia kerja.

1.4 Waktu dan Tempat Pelaksanaan Kerja Praktik

Sehubungan dengan jadwal kerja praktik yang diadakan pada perkuliahan semester VII, penulis melaksanakan kerja praktik pada:

Tempat : Pusat Penelitian dan Pengembangan Teknologi Minyak dan Gas Bumi (PPPTMGB) “LEMIGAS”

Alamat : Jl. Ciledug Raya No.109, RT.7/RW.5, Cipulir, Kebayoran Lama, Kota Jakarta Selatan, Daerah Khusus Ibukota Jakarta 12230.

4

BAB II

PROFIL INSTANSI 2.1 Sejarah PerusahaanLembaga Minyak dan Gas Bumi “LEMIGAS” berdiri sesuai dengan usulan suatu panitia terdiri dari para ahli minyak dan gas bumi yang dikoordinir oleh Biro Minyak dan Gas Bumi (Deperdatam) pada tahun 1992. Panitia bertugas meneliti dan membuat rumusan untuk adanya suatu laboratorium perminyakan di Jakarta. Pada saat itu dikalangan pemerintah sangat merasa kekurangan akan pengetahuan mengenai teknik dan kumpulan data tentang segi usaha perminyakan di Indonesia, baik mengenai cadagan minyak di lapangan, kualitas minyak mentah dan hasil pengolahan minyak Indonesia yang pada hakekatnya selalu menjadi monopoli perusahaan-perusahaan asing.

Latar belakang berdirinya Lembaga Minyak dan Gas Bumi adalah karena hampir semua pengetahuan, data dan tenaga kerja ahli di bidang perminyakan dikuasai atau menjadi monopoli perusahaan-perusahaan asing, sedangkan lapangan maupun cadangan minyak dan gas bumi merupakan milik negara. Dalam perjalanannya PPPTMGB “LEMIGAS”, mulai dari berdiri sampai dengan saat ini memiliki visi dan misi yang menunjang kinerja lembaga sesuai dengan fungsinya yaitu:

2.1.1 Visi

Terwujudnya PPPTMGB “LEMIGAS” sebagai lembaga litbang yang profesional dan bertaraf internasional dalam bidang minyak dan gas bumi.

2.1.2 Misi

a) Memberikan masukan kepada pemerintah dalam perumusan kebijakan. b) Meningkatkan nilai tambah bagi perkembangn industri migas.

c) Mengembangkan teknologi di subsektor migas. d) Mengembangkan kapasitas dan kompetensi lembaga.

e) Meningkatkan kualitas jasa penelitian dan pengembangan untuk memberikan nilai tambah bagi pelanggan.

f) Menciptakan produk andalan dan mengembangkan produk andalan. g) Meningkatkan iklim kerja kondusif melalui sinergi, koordinasi serta

penerapan sistem management mutu.

2.1.3 Tugas

Pusat Penelitian dan Pengembangan Teknologi Minyak dan Gas Bumi “LEMIGAS” mempunyai tugas menyelenggarakan penelitian dan pengembangan

5

teknologi kegiatan hulu dan hilir bidang minyak dan gas bumi, tugas tersebut antara lain yaitu:

a) Penelitian peningkatan cadangan untuk meningkatkan penemuan cadangan migas.

b) Penelitian peningkatan pengurasan untuk meningkatkan produksi dan pengurasan lapangan migas.

c) Penelitian nilai tambah migas untuk meningkatkan nilai setiap barel minyak dan setiap meter kubik gas yang dihasilkan.

d) Penelitian konversi untuk mengupayakan konversi sumber daya migas yang tidak dapat diperbarui.

e) Penelitian energi pengganti untuk mendapatkan energi pengganti yang dapat mengurangi beban migas, sehingga sumber daya migas dapat disalurkan kearah yang paling optimal bagi pembangunan.

f) Penelitian lingkungan untuk menunjang dampak industri migas, baik dampak fisis maupun dampak sosial, sehingga dapat memelihara kelestarian lingkungan.

g) Penelitian teknologi material untuk menggalakkan penggunaan material, bahan dan alat produksi dalam negeri di industri migas, sehingga dapat menunjang pembangunan dan ketahanan nasional.

2.1.4 Fungsi

Dalam melaksanakan tugas sebagai mana yang tercantum di atas, Pusat Penelitian dan Pengembangan Teknologi Minyak dan Gas Bumi “LEMIGAS” menyelenggarakan fungsi:

a) Perumusan pedoman dan prosedur kerja.

b) Perumusan rencana dan program penelitian dan pengembangan teknologi berbasis kinerja.

c) Penyelenggaraan penelitian dan pengembangan teknologi kegiatan hulu dan hilir minyak dan gas bumi, serta pengelolaan sarana dan prasarana penalitian dan pengembangan teknologi.

d) Pengelolaan kerja sama kemitraan penerapan hasil penelitian dan pelayanan jasa teknologi serta kerja sama penggunaan sarana dan prasarana penelitian dan pengembangan teknologi.

e) Pengelolaan sistem informasi dan layanan informasi, serta sosialisasi dan dokumentasi hasil penelitian dan pengembangan teknologi.

6

f) Penanganan masalah hukum dan hak atas kekayaan intelektual, serta pengembangan sistem mutu kelembagaan penelitian dan pengembangan teknologi.

g) Pembinaan kelompok jabatan fungsional pusat.

h) Pengelolaan ketata usahaan, rumah tangga, administratif keuangan dan kepegawaian pusat.

i) Evaluasi penyelenggaraan penelitian dan pengembangan teknologi di bidang minyak dan gas bumi.

2.2 Lokasi dan Kesampaian Daerah

Pusat Penelitian dan Pengembang Teknologi Minyak dan Gas Bumi “LEMIGAS” merupakan Lembaga Minyak dan Gas Bumi yang berada dibawah Badan Penelitian dan Pengembangan (balitbang) Departemen Energi dan Sumber Daya Mineral yang terletak di Jl. Ciledug Raya Kav. 109 Cipulir, Kebayoran Lama, Jakarta Selatan. Wilayah kerja PPPTMGB “LEMIGAS” berada di atas tanah 12,4 Hektar dengan total luas gedung laboratorium dan gedung penunjang 54,534 m2.

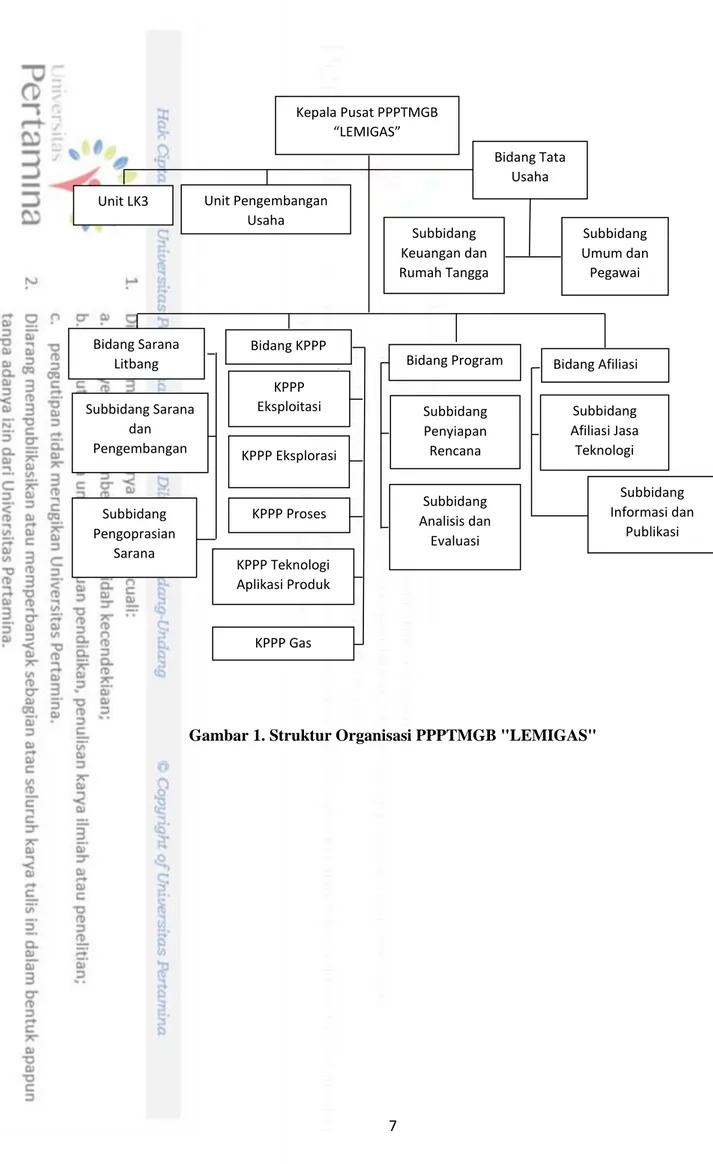

2.3 Tenaga Kerja dan Struktur Organisasi

Sebagai lembaga penelitian dan pengembangan milik pemerintah yang langsung dibawahi oleh Departemen Energi dan Sumberdaya Mineral, PPPTMGB “LEMIGAS” memiliki tenaga kerja-tenaga kerja yang handal baik yang telah berstatus pegawai negeri maupun honorer dan dipimpin oleh seorang kepala pusat, serta terbagi dalam beberapa bidang-bidang dan subkelompok yang spesifik dalam pengerjaan bidang masing-masing mulai dari tahap awal sebelum pengeboran, tahap sesudah pengeboran, analisa crude dan proses setelah crude menjadi produk jadi. Setiap bidang dan subkelompok dibagi atas gedung-gedung, fasilitas dan prasarana.

7

Gambar 1. Struktur Organisasi PPPTMGB "LEMIGAS"

KPPP Eksploitasi Subbidang Pengoprasian Sarana Subbidang Informasi dan Publikasi KPPP Proses KPPP Teknologi Aplikasi Produk Subbidang Sarana dan Pengembangan Subbidang Penyiapan Rencana Subbidang Afiliasi Jasa Teknologi Bidang KPPP Bidang Sarana

Litbang Bidang Program Bidang Afiliasi

KPPP Eksplorasi

Kepala Pusat PPPTMGB “LEMIGAS”

Bidang Tata Usaha Unit LK3 Unit Pengembangan

Usaha Subbidang Umum dan Pegawai Subbidang Keuangan dan Rumah Tangga Subbidang Analisis dan Evaluasi KPPP Gas

8 2.4 Fasilitas Instansi

PPPTMGB “LEMIGAS” telah berkiprah dalam penelitian dan pengembangan teknologi minyak dan gas bumi lebih dari 40 tahun.Hingga saat ini PPPTMGB “LEMIGAS” memiliki lebih dari 60 laboratorium untuk menunjang penelitian di sektor hulu maupun hilir. Sarana dan fasilitas yang terdapat pada PPPTMGB “LEMIGAS” adalah:

1. Gedung-gedung laboratorium dan penunjang seluas 54,534 m2 di atas tanah seluas 12,4 Hektar.

2. Laboratorium Eksplorasi yang terdiri dari: a. Laboratorium Stratigraphy. b. Laboratorium Sedimentologi.

c. Laboratorium Organic Geochemistry.

d. Laboratorium Seismic dan Gravitation Magnetic. e. Laboratorium Remote Sensing.

3. Laboratorium Akreditasi.

4. Laboratorium Proses yang terdiri dari:

a. Laboratorium Catalyst dan Conversion. b. Laboratorium Separation Process. c. Laboratorium General Analysis. d. Laboratorium Composition Analysis. e. Laboratorium Biotechnology.

f. Laboratorium Industrial Development. 5. Laboratorium Ekploitasi yang terdiri dari:

a. Laboratorium Routine dan Special Core Analysis. b. Laboratorium PVT.

c. Laboratorium Enhanced Oil Recovery. d. Laboratorium Pemboran dan Produksi. 6. Laboratorium Aplikasi yang terdiri dari:

a. Laboratorium Unjuk Kerja Lubricant. b. Laboratorium Semi Unjuk Kerja Lubricant. c. Laboratorium Kimia Fisika Lubricant. d. Laboratorium Gemuk Lubricant. e. Laboratorium Unjuk Kerja BBMG. f. Laboratorium Semi Unjuk Kerja BBMG. g. Laboratorium Kimia Fisika BBMG.

h. Laboratorium Pembakaran dan Emisi BBMG. 7. Laboratorium Gas terdiri dari:

9 b. Laboratorium Kromatografi.

c. Laboratorium Fisika dan Kimia Gas. d. Laboratorium Sparasi dan Kondensat Gas. e. Laboratorium Transmisi dan Distribusi. f. Laboratorium Uji Pipa.

2.5 Laboratorium Eksploitasi

Laboratorium eksploitasi merupakan tempat untuk pengujian suatu sampel sebelum sampel tersebut diaplikasikan di lapangan. Laboratorium eksploitasi sendiri memiliki 4 laboratorium yang terdiri dari Laboratorium Routine dan Special Core Analysis, Laboratorium PVT, Laboratorium Enhanced Oil Recovery, dan Laboratorium Pemboran dan Produksi. Pada kegiatan Kerja Praktik, penulis ditempatkan di Laboratorium Eksploitasi tepatnya di Laboratorium Pemboran dan Produksi.

2.6 Laboratorium Pemboran dan Produksi 2.6.1 Program Kerja Laboratorium

Laboratorium pemboran dan produksi termasuk subbidang sarana penelitian dan pengembangan. Menurut Peraturan Menteri No.18 tahun 2010, subbidang sarana penelitian dan pengembangan memiliki tugas melakukan penyusunan standar, pedoman, dan kriteria teknis, serta pengelolaan sarana teknis penelitian, pengembangan, dan hasil perekayasaan teknologi di bidang minyak dan gas bumi.

10

BAB III

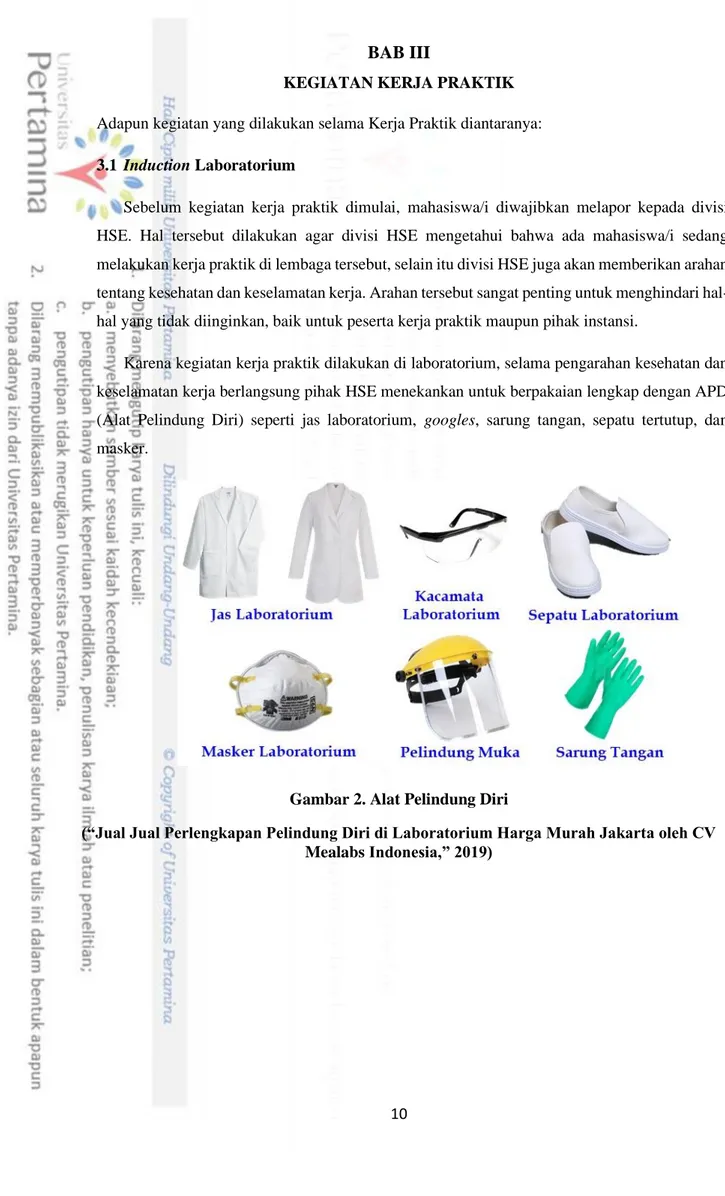

KEGIATAN KERJA PRAKTIK Adapun kegiatan yang dilakukan selama Kerja Praktik diantaranya: 3.1 Induction Laboratorium

Sebelum kegiatan kerja praktik dimulai, mahasiswa/i diwajibkan melapor kepada divisi HSE. Hal tersebut dilakukan agar divisi HSE mengetahui bahwa ada mahasiswa/i sedang melakukan kerja praktik di lembaga tersebut, selain itu divisi HSE juga akan memberikan arahan tentang kesehatan dan keselamatan kerja. Arahan tersebut sangat penting untuk menghindari hal-hal yang tidak diinginkan, baik untuk peserta kerja praktik maupun pihak instansi.

Karena kegiatan kerja praktik dilakukan di laboratorium, selama pengarahan kesehatan dan keselamatan kerja berlangsung pihak HSE menekankan untuk berpakaian lengkap dengan APD (Alat Pelindung Diri) seperti jas laboratorium, googles, sarung tangan, sepatu tertutup, dan masker.

Gambar 2. Alat Pelindung Diri

(“Jual Jual Perlengkapan Pelindung Diri di Laboratorium Harga Murah Jakarta oleh CV Mealabs Indonesia,” 2019)

11 3.2 Prosedur Penelitian

3.2.1 Wawancara

Dalam melakukan penelitian dapat dilakukan dengan cara

mengkonsultasikan secara langsung memberikan pertanyaan kepada pembimbing serta para senior ataupun karyawan yang bersangkutan di laboratorium yang lebih berpengalaman didunia kerja sehingga permasalahan pada saat membuat larutan maupun pengujian dapat diatasi dengan berbagai metode yang dilandasi pengalaman dilapangan.

3.2.2 Penelitian Secara Langsung

Melakukan penelitian secara langsung untuk menganalisa laju korosi yang terjadi dengan menggunakan variasi konsentrasi asam, konsentrasi larutan, waktu peerendaman serta suhu yang digunakan.

3.2.2.1 Alat dan Bahan

Sebelum melakukan kegiatan, dilakukan persiapan alat dan bahan yang dibutuhkan, diantaranya:

A. Alat

a. Coupon corrosion SS 316 (AISI 1018) b. Pinset

c. Gelas beker d. Gelas ukur e. Labu ukur

f. Oven (besar dan kecil) g. Botol reaksi h. Timbangan i. Pome/bomb/aging cells B. Bahan a. Aquadest b. Alkohol 96%

c. Abrasive paper/kertas amplas

12

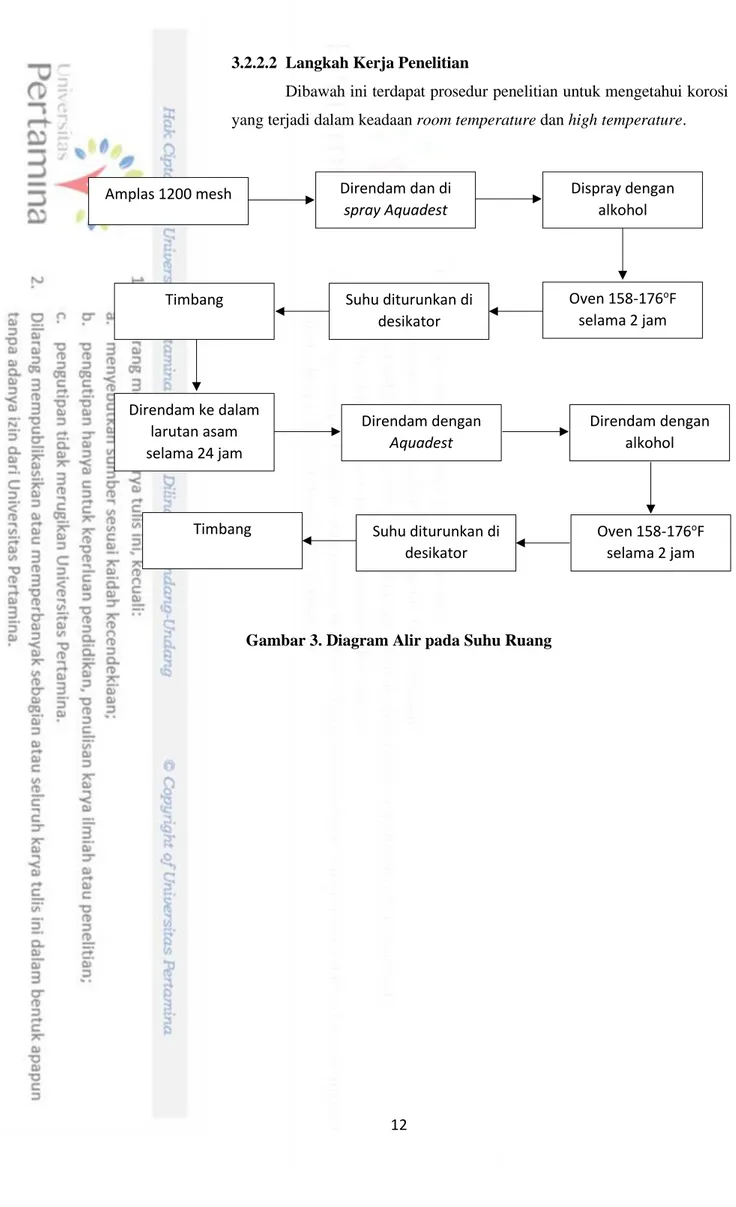

3.2.2.2 Langkah Kerja Penelitian

Dibawah ini terdapat prosedur penelitian untuk mengetahui korosi yang terjadi dalam keadaan room temperature dan high temperature.

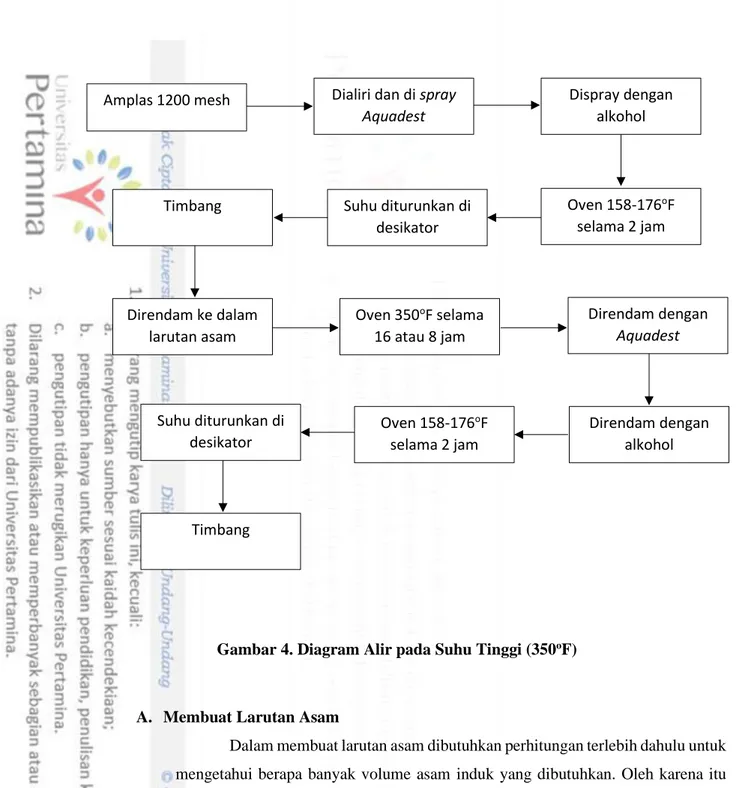

Gambar 3. Diagram Alir pada Suhu Ruang Amplas 1200 mesh Direndam dan di

sprayAquadest Dispray dengan alkohol Oven 158-176oF selama 2 jam Suhu diturunkan di desikator Timbang Direndam ke dalam larutan asam selama 24 jam Direndam dengan Aquadest Direndam dengan alkohol Oven 158-176oF selama 2 jam Suhu diturunkan di desikator Timbang

13 3.2.2.1

Gambar 4. Diagram Alir pada Suhu Tinggi (350oF)

A. Membuat Larutan Asam

Dalam membuat larutan asam dibutuhkan perhitungan terlebih dahulu untuk mengetahui berapa banyak volume asam induk yang dibutuhkan. Oleh karena itu perlu dilakukan perhitungan dari masing-masing variasi konsentrasi yang akan digunakan, kemudian menghitung dengan rumus pengenceran. Jika semuanya sudah dilakukan, langkah selanjutnya dapat membuat larutan asam tersebut di ruang asam dengan wadah labu ukur.

Amplas 1200 mesh Dialiri dan di spray Aquadest Dispray dengan alkohol Oven 158-176oF selama 2 jam Suhu diturunkan di desikator Timbang Direndam ke dalam larutan asam Oven 350oF selama 16 atau 8 jam Direndam dengan Aquadest Direndam dengan alkohol Oven 158-176oF selama 2 jam Suhu diturunkan di desikator Timbang

14

Gambar 5. Pembuatan Larutan Asam HCl

B. Membersihkan Karat

Coupon merupakan spesimen logam yang memiliki komposisi dan kondisi yang mirip dengan fasilitas yang akan dipantau. Pembersihan karat pada coupon dilakukan dengan cara mengamplas coupon yang terkena karat akibat korosi yang terjadi. Jika coupon yang digunakan adalah coupon baru yang tidak ada karatnya maka bisa langsung digunakan sebagai material penelitian, tetapi jika coupon yang digunakan sudah pernah dipakai dan terdapat karat maka perlu dibersihkan dengan amplas atau bisa disebut dengan kertas pasir. Amplas merupakan jenis kertas yang berfungsi untuk menghaluskan permukaan benda dengan cara menggosokkan permukaan amplas yang kasar ke permukaan benda tersebut. Setelah dibersihkan, coupon tersebut dicuci dan direndam dengan Aquadest dan alkohol. Hal ini bertujuan untuk membersihkan sisa serbuk karat yang masih menempel pada permukaan coupon.

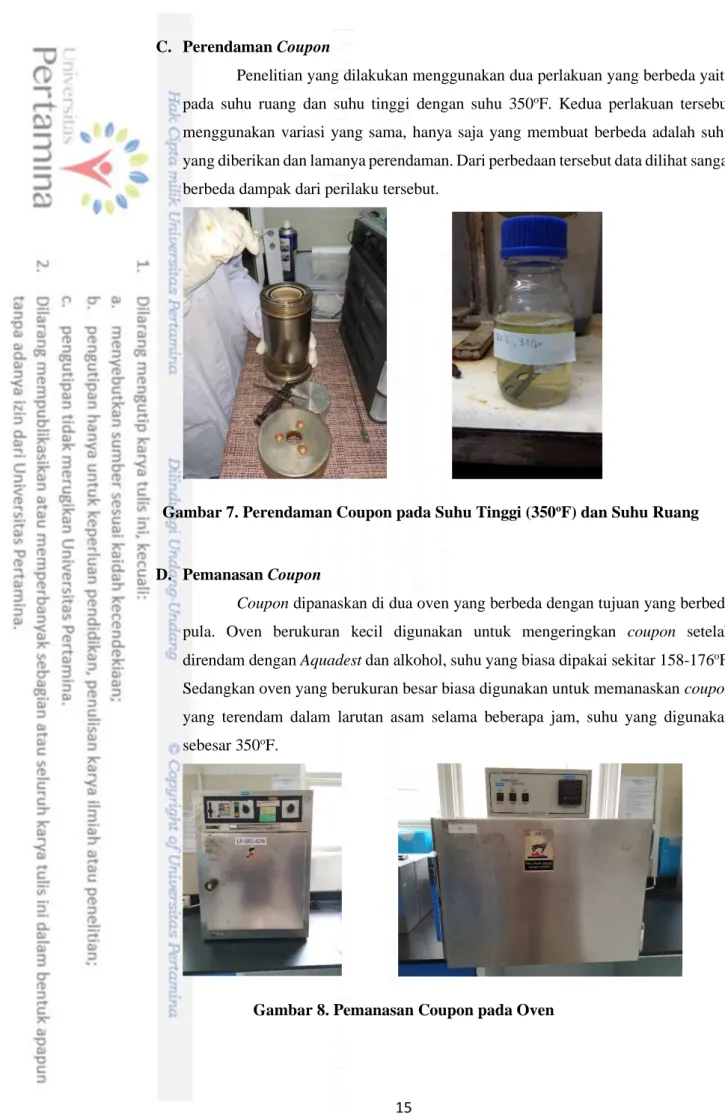

15 C. Perendaman Coupon

Penelitian yang dilakukan menggunakan dua perlakuan yang berbeda yaitu pada suhu ruang dan suhu tinggi dengan suhu 350oF. Kedua perlakuan tersebut menggunakan variasi yang sama, hanya saja yang membuat berbeda adalah suhu yang diberikan dan lamanya perendaman. Dari perbedaan tersebut data dilihat sangat berbeda dampak dari perilaku tersebut.

Gambar 7. Perendaman Coupon pada Suhu Tinggi (350oF) dan Suhu Ruang

D. Pemanasan Coupon

Coupon dipanaskan di dua oven yang berbeda dengan tujuan yang berbeda pula. Oven berukuran kecil digunakan untuk mengeringkan coupon setelah direndam dengan Aquadest dan alkohol, suhu yang biasa dipakai sekitar 158-176oF. Sedangkan oven yang berukuran besar biasa digunakan untuk memanaskan coupon yang terendam dalam larutan asam selama beberapa jam, suhu yang digunakan sebesar 350oF.

16

BAB IV

HASIL KERJA PRAKTIK

Kerja Praktik dilaksanakan agar mahasiswa/i dapat mengaplikasikan ilmu pengetahuan yang telah didapat di bangku perkuliahan. Adapun hasil dari kegiatan Kerja Praktik yang dilakukan sebagai berikut.

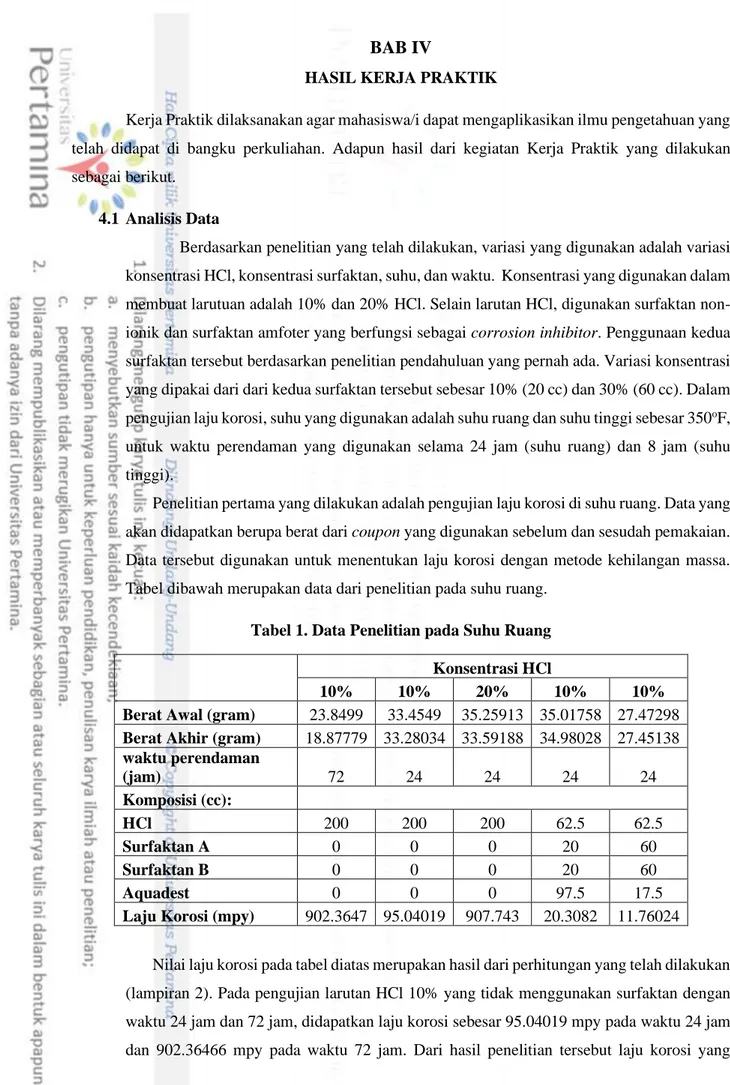

4.1 Analisis Data

Berdasarkan penelitian yang telah dilakukan, variasi yang digunakan adalah variasi konsentrasi HCl, konsentrasi surfaktan, suhu, dan waktu. Konsentrasi yang digunakan dalam membuat larutuan adalah 10% dan 20% HCl. Selain larutan HCl, digunakan surfaktan non-ionik dan surfaktan amfoter yang berfungsi sebagai corrosion inhibitor. Penggunaan kedua surfaktan tersebut berdasarkan penelitian pendahuluan yang pernah ada. Variasi konsentrasi yang dipakai dari dari kedua surfaktan tersebut sebesar 10% (20 cc) dan 30% (60 cc). Dalam pengujian laju korosi, suhu yang digunakan adalah suhu ruang dan suhu tinggi sebesar 350oF, untuk waktu perendaman yang digunakan selama 24 jam (suhu ruang) dan 8 jam (suhu tinggi).

Penelitian pertama yang dilakukan adalah pengujian laju korosi di suhu ruang. Data yang akan didapatkan berupa berat dari coupon yang digunakan sebelum dan sesudah pemakaian. Data tersebut digunakan untuk menentukan laju korosi dengan metode kehilangan massa. Tabel dibawah merupakan data dari penelitian pada suhu ruang.

Tabel 1. Data Penelitian pada Suhu Ruang

Konsentrasi HCl

10% 10% 20% 10% 10%

Berat Awal (gram) 23.8499 33.4549 35.25913 35.01758 27.47298 Berat Akhir (gram) 18.87779 33.28034 33.59188 34.98028 27.45138 waktu perendaman (jam) 72 24 24 24 24 Komposisi (cc): HCl 200 200 200 62.5 62.5 Surfaktan A 0 0 0 20 60 Surfaktan B 0 0 0 20 60 Aquadest 0 0 0 97.5 17.5

Laju Korosi (mpy) 902.3647 95.04019 907.743 20.3082 11.76024

Nilai laju korosi pada tabel diatas merupakan hasil dari perhitungan yang telah dilakukan (lampiran 2). Pada pengujian larutan HCl 10% yang tidak menggunakan surfaktan dengan waktu 24 jam dan 72 jam, didapatkan laju korosi sebesar 95.04019 mpy pada waktu 24 jam dan 902.36466 mpy pada waktu 72 jam. Dari hasil penelitian tersebut laju korosi yang

17

ditimbulkan pada saat 72 jam sangat besar, oleh karena itu waktu yang diambil untuk pengujian selanjutnya selama 24 jam karena pada waktu tersebut (24 jam) laju korosi yang dihasilkan sudah terbaca.

Setelah menentukan waktu perendaman, selanjutnya melakukan penelitian dengan larutan HCl konsentrasi 10% dan 20%. Dari variasi konsentrasi larutan tersebut, dapat dilihat (tabel 1) bahwa laju korosi yang terdapat di konsentrasi 10% lebih kecil dibanding konsentrasi 20%, hal ini menunjukkan bahwa semakin besar konsentrasi HCl yang digunakan akan menyebabkan laju korosi semakin besar dan sesuai dengan teori yang dikatakan oleh (Slabaugh H, W Parsons, & D Theran, 1976), kecepatan reaksi berbanding lurus dengan konsentrasi pereaksi, yang artinya semakin besar konsentrasi asam yang digunakan maka kecepatan reaksi semakin cepat. Oleh karena itu untuk mengetahui laju korosi yang sangat minim dengan penambahan surfaktan dilakukan pada larutan HCl 10%.

Pada penelitian larutan HCl yang menggunakan surfaktan, dapat dilihat (tabel 1) apabila semakin besar konsentrasi surfaktan yang ditambahkan maka semakin kecil laju korosi yang terjadi, sehingga dapat disimpulkan bahwa surfaktan dapat memperkecil laju korosi. Hal ini sesuai dengan teori yang mengatakan bahwa salah satu fungsi dari surfaktan adalah sebagai inhibitor corrosion. Dibawah ini merupakan dampak dari penggunaan larutan HCl tanpa dan dengan menggunakan surfaktan yang terjadi pada coupon.

Gambar 9. Uji Laju Korosi pada Variasi Konsentrasi HCl Tanpa dan dengan Menggunakan Surfaktan pada Suhu Ruang (urutan sesuai dengan data tabel

18

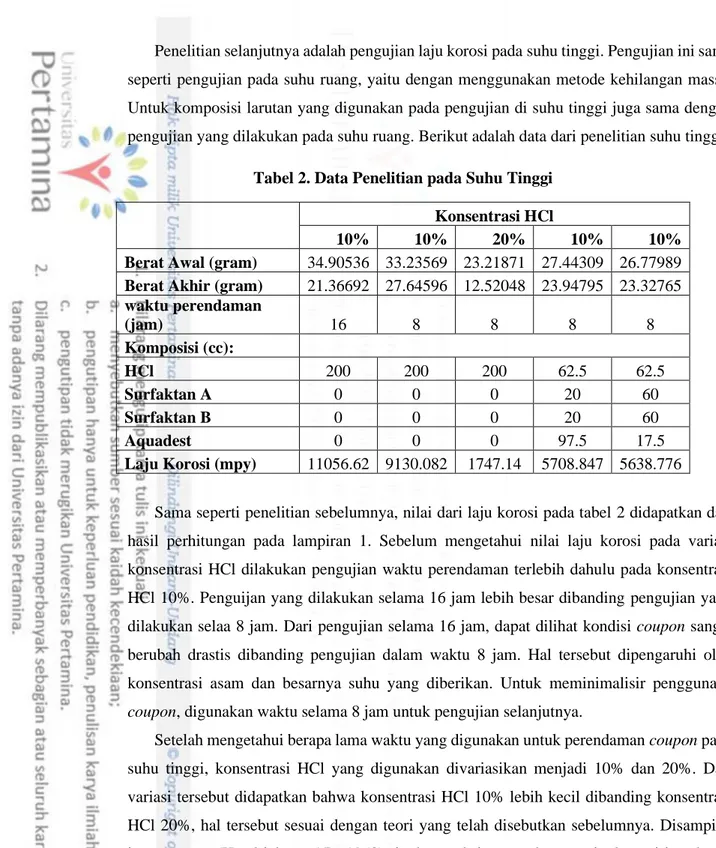

Penelitian selanjutnya adalah pengujian laju korosi pada suhu tinggi. Pengujian ini sama seperti pengujian pada suhu ruang, yaitu dengan menggunakan metode kehilangan massa. Untuk komposisi larutan yang digunakan pada pengujian di suhu tinggi juga sama dengan pengujian yang dilakukan pada suhu ruang. Berikut adalah data dari penelitian suhu tinggi.

Tabel 2. Data Penelitian pada Suhu Tinggi

Konsentrasi HCl

10% 10% 20% 10% 10%

Berat Awal (gram) 34.90536 33.23569 23.21871 27.44309 26.77989 Berat Akhir (gram) 21.36692 27.64596 12.52048 23.94795 23.32765 waktu perendaman (jam) 16 8 8 8 8 Komposisi (cc): HCl 200 200 200 62.5 62.5 Surfaktan A 0 0 0 20 60 Surfaktan B 0 0 0 20 60 Aquadest 0 0 0 97.5 17.5

Laju Korosi (mpy) 11056.62 9130.082 1747.14 5708.847 5638.776

Sama seperti penelitian sebelumnya, nilai dari laju korosi pada tabel 2 didapatkan dari hasil perhitungan pada lampiran 1. Sebelum mengetahui nilai laju korosi pada variasi konsentrasi HCl dilakukan pengujian waktu perendaman terlebih dahulu pada konsentrasi HCl 10%. Penguijan yang dilakukan selama 16 jam lebih besar dibanding pengujian yang dilakukan selaa 8 jam. Dari pengujian selama 16 jam, dapat dilihat kondisi coupon sangat berubah drastis dibanding pengujian dalam waktu 8 jam. Hal tersebut dipengaruhi oleh konsentrasi asam dan besarnya suhu yang diberikan. Untuk meminimalisir penggunaan coupon, digunakan waktu selama 8 jam untuk pengujian selanjutnya.

Setelah mengetahui berapa lama waktu yang digunakan untuk perendaman coupon pada suhu tinggi, konsentrasi HCl yang digunakan divariasikan menjadi 10% dan 20%. Dari variasi tersebut didapatkan bahwa konsentrasi HCl 10% lebih kecil dibanding konsentrasi HCl 20%, hal tersebut sesuai dengan teori yang telah disebutkan sebelumnya. Disamping itu, menurut (Hendrickson AR, 1960) tingkat reaksi asam akan meningkat seiring dengn meningkatnya suhu. Secara umum pada suhu 140-160oF tingkat reaksi asam meningkat dua kali dibandinng suhu 70-80oF, pada suhu 2000-230oF tingkat reaksi asam akan meningkat tiga kali dari suhu 70-80oF, begitu pula seterusnya.

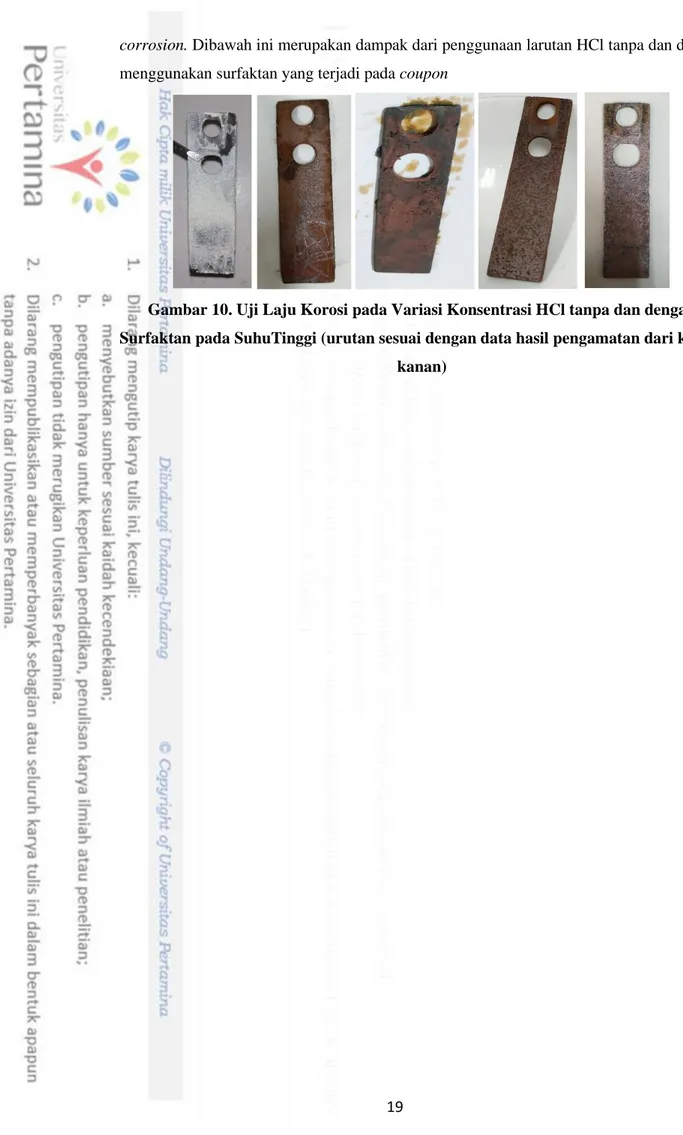

Setelah mengetahui laju korosi yang kecil (HCl 10%) saat saat tidak menggunakan surfaktan, dilanjutkan pengujian dengan penambahan surfaktan pada HCl 10%. Pada penelitian yang menggunakan surfaktan, dapat dilihat pada tabel 2 bahwa laju korosi surfaktan 30% (60 cc) lebih kecil dibanding surfaktan 10% (20cc). Hal ini sesuai dengan teori yang mengatakan bahwa salah satu fungsi dari surfaktan adalah sebagai inhibitor

19

corrosion. Dibawah ini merupakan dampak dari penggunaan larutan HCl tanpa dan dengan menggunakan surfaktan yang terjadi pada coupon

Gambar 10. Uji Laju Korosi pada Variasi Konsentrasi HCl tanpa dan dengan Surfaktan pada SuhuTinggi (urutan sesuai dengan data hasil pengamatan dari kiri ke

20

BAB V

TINJAUAN TEORITIS 5.1 Reaksi Kimia Antara Asam dan Mineral Batuan

Kerusakan formasi yang terjadi disekitar lubang sumur biasanya disebabkan oleh penyumbatan partikel padatan yang berasal dari reservoir sendiri atau akibat pengembangan mineral clay tercampur dengan fresh water (clay swelling). Dengan demikian usaha pengasaman hanya ditujukan pada jarak tertentu dari lubang sumur. Hal ini juga berlaku pada operasi pengasaman dibatuan karbonat. Jenis asam yang umum digunakan adalah HCl dan HF. HCl berguna untuk melarutkan mineral-mineral silika seperti clay dan feldspar. Pada operasi pengasaman, asamm hanya menghilangkan atau mengurangi faktor skin. Dalam hal ini acid akan menghilangkan partikel-partikel padatan yang menyumbat saluran antar pori (Ibrahim & Hari, 2002).

5.2 Pengasaman (Acidizing)

Acidizing merupakan suatu proses pelarutan dengan menggunakan fluida asam terhadap suatu obyek, dalam hal ini formasi reservoir untuk melarutkan material penghalang aliran sehingga akan meningkatkan permeabilitas batuan. Pengasaman acidizing adalah operasi yang direncanakan untuk menghilangkan endapan scale yang dapat larut dalam larutan asam yang terdapat dalam lubang sumur, serta menstimulasi aliran hidrokarbon. Adapun anggapan-anggapan yang digunakan dalam acidizing ini adalah:

1. Formasinya homogen.

2. Ukuran pori-pori yang seragam.

3. Kecepatan reaksi menurun secara uniform dengan berkurangnya konsentrasi asam.

4. Beratnya limestone yang terlarut pada tiap pertambahan jarak menurun secara uniform sampai seluruh asam terpakai.

5.2.1 Tujuan Pengasaman

Dalam proses drilling perlu dilakukan pengasaman untuk membersihkan chemical yang tersisa pada batuan akibat dari proses drilling dan cementing sehingga dapat memperbesar permeabilitas di batuan tersebut.

5.2.2 Jenis – Jenis Asam yang Sering Digunakan

Dalam industri kimia terdapat banyak jenis-jenis asam akan tetapi tidak semua jenis asam tersebut ekonomis pada acidizing project. Beberapa jenis asam yang

21

sudah terbukti ekonomis untuk digunakan, antara lain hydrochloric acid (HCl), hydrofluoric acid (HF), organic acid (HCH3CO2 dan HCO2H), acetic acid, glacial acetic acid, acetic anhydrite, citric acid, dan formic acid.

5.2.2.1 HCl

HCl merupakan asam kuat anorganik yang banyak digunakan di dunia industri. HCl memiliki sifat yang sangat korosif dan bau yang menyengat, oleh karena itu saat menggunakan HCl diperlukan penanganan yang sangat hati-hati. Kelebihan dari asam HCl adalah harganya relatif murah dan mudah didapatkan.

5.3 Additive pada Acidizing

Karat pada alat-alat produksi merupakan salah satu efek dari proses pengasaman. Karat tidak dapat dicegah namun dapat diminimalkan dengan menggunakan inhibitor karat. Untuk sumur minyak perlu ditambahkan surfaktan non-emulsifier.

5.3.1 Surfaktan

Surfaktan (surface active agent) merupakan zat yang dapat menurunkan tegangan antar muka, antara minyak dan air karena strukturnya yang amphiphilic, yaitu adanya dua gugus yang memiliki derajat polaritas yang berbeda pada molekul yang sama. Gugus hidrofilik bersifat mudah larut dalam air, sedangkan gugus hidrofobik bersifat mudah larut dalam minyak.

Surfaktan dapat digunakan sebagai non-emulsifier, emulsifier, emulsion breakers, anti-sludging agents, wetting agents, foaming agents, surface tension reducers, stabilize clays dan corrosion inhibitor (Ibrahim & Hari, 2002).

Berdasarkan muatannya surfaktan dibagi menjadi empat golongan yaitu (Ibrahim & Hari, 2002):

1. Surfaktan anionik

Gambar 11 merupakan struktur surfaktan yang terdiri dari water soluble hydrophilic group dan oil soluble lipophilic group. Sedangkan Gambar 12 menunjukan suatu hydraulic group dengan surfaktan ionik yang bermuatan listrik negatif. Karena adanya unsur silica di sandstone bermuatan negatif maka anionik akan menyebabkan water wet pada sandstone. Sebaliknya di limestone yang secara alamiah bermuatan positif, anionik menyebabkan oil wet di limestone.

22 2. Surfaktan Kationik

Surfaktan yang bagian alkilnya terikat pada suatu kation. Surfaktan jenis ini memecah dalam media cair, dengan bagian kepala surfaktan kationik bertindak sebagai pembawa sifat aktif permukaan. Pada gambar 13 menunjukan suatu surfaktan kationik dimana hydrophilic bermuatan positif, sehingga akan menjauhi limestone yang juga positif sehingga akibatnya limestone akan menjadi water wet. Sebaliknya sandstone akan menjadi ion wet karena muatan hydrophilic positif akan tertarik ke sandstone.

Hydrophilic Group (water soluble) Lipophilic Group (oil soluble) Lipophilic Group Hydrophilic Group Sand Clay (-) Limestone dolomite (+)

Gambar 11. Sifat Dipolar dari Surfaktan

Gambar 12. Orientasi Muatan pada Surfaktan Anionik dan Sifat Wettingnya

23 3. Surfaktan non-ionik

Surfaktan non-ionik mempunyai hydrophilic bermuatan netral dan lipophilicnya alkane berantai panjang (Gambar 14).

Group hydrophilic adalah polymer yaitu ethylene dan propylene. Non-ionik digunakan untuk non-emulsifier dan foaming agents. Walaupun non-ionik tidak bermuatan pada hydrophilicnya, efeknya adalah water wet baik pada limestone maupun sandstone. Sand Clay (-) Limestone dolomite (+) Lipophilic Group Hydrophilic Group

+

Sand Clay (-) Limestone dolomite (+) Lipophilic Group Hydrophilic GroupGambar 13. Orientasi Muatan pada Surfaktan Kationik dan Sifat Wettingnya

24 4. Surfaktan amfoter

Surfaktan amfoter dapat berupa anionik, non-ionik, atau kationik tergantung pH (Gambar 15). Untuk pH sama dengan 7 bersifat non-ionik). pH diatas 7 (basic) bersifat anionik, dibawah 7 (acidic) bersifat kationik.

Secara umum sifatnya dipolar dari surfaktan memberikan sifat unik yang

sangat berguna dalam menurunkan

surface tension

dan

interfacial tension

.

Walaupun surfaktan digunakan hamper pada semua pekerjaan pengasaman,

jangan menambahkan kalau tidak perlu. Selain biaya meningkat, penambahan

bermacam-macam surfaktan tidak boleh melebihi 0.5% untuk mencegah emulsi,

sedangkan untuk menurunkan

surface tension

hanya perlu 0.05%. selain itu juga

harus dicek kompatibilitasnya dengan asam.

5.3.2 Mutual Solvent

Mutual solvent terlarut baik dalam air dan minyak. Ini juga menyebabkan water wet baik di formasi limestone maupun sandstone. Mutual solvent yang terkenal dipasaran adalah EGMBE (Ethylene Glycol Monobutyl Ether). Untuk sumur gas, EGMBE dicampur dengan HCl atau HCl:HF yang dipergunakan untuk overflush dengan konsentrasi EGMBE sekitar 10% .

5.3.3 Diverting Agent

Diverting Agents adalah suatu material yang bisa menutup sementara permeabilitas yang besar sehingga asam akan tersebar merata dengan permeabilitas kecil. Pada sandstone, diverting pperlu digunakan apabila ketebalan formasi lebih dari 20ft atau bila formasinya terpisah-pisah oleh lapisan tipis shale. Diversion bisa menggunakan

Lipophilic Group Hydrophilic Group

+

-

+

-

Gambar 15. Muatan Ganda pada Surfaktan Amfoter dimana Muatannya Bervariasi Bergantung pH

25

material padatan seperti rock salts, benzonic acid flakes (BAF), wax beads, dan oil soluble resins. Padatan ini bisa menutup perforasi ataupun lapisan zone permeabilitas dengan membentuk filter cake.

5.3.4 Corrosion Inhibitor

Corrosion Inhibitor adalah campuran dari beberapa persenyawaan termasuk quaternary amines, acetylenic, alcohols, methanol, dan surfactant. Kebanyakan corrosion inhibitor adalah cationic (membuat batu gamping menjadi bersifat water wet). Corrosion inhibitor merupakan additive yang selalu digunakan dalam setiap operasi pengasaman, dengan mengingat kondisi asam yang korosif terhadap peralatan logam. Dengan adanya corrosion inhibitor, walaupun tidak bisa 100% menghilangkan korosi, tetapi dapat mengurangi laju korosi hingga batas yang dapat ditolerir. Corrosion inhibitor mengurangi laju korosi dengan cara membentuk lapisan di permukaan peralatan logam tubing atau casing. Dengan adanya lapisan ini, dapat dicegah reaksi penembusan asam terhadap logam sehingga laju korosi terhambat.

Kesesuaian antara corrosion inhibitor dengan additive lain perlu diperhatikan. Ketidak sesuaian dapat menimbulkan masalah merugikan yang tidak diinginkan seperti misalnya terjadi reaksi yang menghasilkan pengendapan. Fluida corrosion inhibitor biasanya cenderung terpisah dari fluida asam. Pemisahan akan dapat dilihat pada permukaan fluida asam yang telah didiamkan sekitar 15 menit berupa lapisan film berminyak dan berwarna gelap. Karena itu pencampurannya harus dilakukan pengadukan agar tidak terpisah dari asam.

5.4 Coupon Corrosion

Coupon adalah spesimen logam yang komposisi dan kondisinya kira-kira mirip dengan fasilitas yang dipantau. Coupon korosi menggunakan metode pemantauan korosi dengan menggunakan pengukuran kehilangan massa. Setelah paparan berbagai cairan dan kondisi aliran selama periode waktu tertentu, coupon kemudian diambil untuk pemeriksaan dan evaluasi untuk menentukan penyebab dan memperpanjang korosi.

26

Gambar 16. Tipe Coupon Korosi (Korosi Specindo, 1994)

Gambar diatas merupakan tipe-tipe coupon korosi yang dikeluarkan oleh PT. Korosi Specindo. Tipe coupon sisik ditunjukkan pada gambar (b) dan (d) dengan ukuran 3" dan 6", tipe coupon strip ditunjukkan pada gambar (c) dan (e) dengan ukuran 3" dan 6", coupon sisik ditunjukkan pada gambar (f) dan (g), coupon strip tangga ditunjukkan pada gambar (h), coupon batang ditunjukkan pada gambar (i), coupon flush disc ditunjukkan pada gambar (j), multiple disc cooupon ditunjukkan pada gambar (k). semua jenis coupon tersebut disimpan dalam Vapor Corrosion Inhibitor (VCI) yang ditunjukkan pada gambar (a).

Berdasarkan tipe-tipe coupon korosi diatas, tujuan dari kegunaan coupon korosi tersebut bermacam-macam. Coupon strip memiliki ukuran sebesar 3" atau 6" untuk memastikan area pengamatan yang memadai untuk analisis yang baik. Coupon sisik memiliki bentuk garis dan lubang ukuran berbeda sehingga kecenderungan skala dapat dipantau. Coupon flush disc diposisikan flush ke permukaan sekitarnya dan karenanya mewakili kondisi permukaan aktual. Multiple disc coupon memungkinkan perbandingan korosif fase yang berbeda secara bersamaan. Fungsi coupon strip tangga mirip dengan beberapa coupon disk tetapi dipasang berpasangan. coupon batang memiliki tujuan yang sama dengan coupon strip, tetapi semakin banyak jumlahnya coupon yang dipasang meningkatkan akurasi hasil (Korosi Specindo, 1994).

Adapun jenis coupon yang digunakan adalah baja stainless steel (SS) 316 yang merupakan logam campuran (AISI 1018) antara mangan, karbon, sulfur, dan besi dengan tipe coupon strip yang berukuran 3". Berikut adalah komposisi dari baja SS 316 (“AISI 1018 Carbon Steel (UNS G10180),” 2013):

Mangan (Mg) : 0.6 – 0.9 % Karbon (C) : 0.15 – 0.2 % Sulfur (S) : 0.05 (max) Fosfor (P) : 0.04 (max)

27

Densitas : 7.87 g/cm3

5.5 Korosi

Secara umum korosi adalah perusakkan material logam yang disebabkan oleh reaksi kimia dengan lingkungan. Karena adanya korosi kualitas yang terdapat pada logam tersebut menurun (Ridwan Fakih, 1993). Proses korosi ini berlangsung apabila proses pelepasan dan pengikatan electron berjalan secara simultan. Proses pelepasan electron makin cepat jika permukaan loham ada kontak dengan zat-zat yang mudah tereduksi. Dalam suasana asam proses korosi akan bertambah cepat, karena elektron yang dilepas logam digunakan untuk mereduksi H+ dari larutan asam tersebut. Sedangkan dalam suasana netral atau basa, korosi dapat terjadi dan yang menentukan kecepatan dari korosi adalah oksigen.

Contoh:

a. Dalam suasana asam

𝐹𝑒 → 𝐹𝑒+2+ 2𝑒

2𝐻+2+ 2𝑒 → 𝐻2

b. Dalam suasana netral atau basa

𝐹𝑒 → 𝐹𝑒+2+ 2𝑒

𝐻2𝑂 + 1 2⁄ 𝑂2 → 2(𝑂𝐻)−

𝐹𝑒+2+ 2(𝑂𝐻)−→ 𝐹𝑒(𝑂𝐻)2

28

Korosi dapat terjadi pada room temperature dan high temperature. Pada room temperature korosi hanya dipengaruhi oleh larutan asam, sedangkan pada high temperature selain larutan asam, korosi juga dipengaruhi oleh suhu yang dapat memberikan pengaruh ganda terhadap degradasi logam yang ditimbulkan.

5.6 Bentuk – Bentuk Korosi

Adapun bentuk korosi yang dapat timbul adalah sebagai berikut (Ridwan Fakih, 1993): 1. Uniform Corrosion

Gambar 17. Uniform Corrosion

Uniform corrosion terjadi pada seluruh atau sebagian permukaan pada logam sehingga logam akan terkena korosi secara merata dan ketebalan logam juga berkurang.

2. Pitting Corrosion

Gambar 18. Pitting Corrosion

Pada pitting corrosion terdapat korosi berupa lubang-lubang di permukaan luar logam. Jika dilihat dari luar pitting corrosion hanya terlihat banyak lubang kecil, akan tetapi di bagian dalam logam korosi yang terjadi lebih besar dibanding bagian luar logam.

3. Crevice Corrosion

Gambar 19. Crevice Corrosion

Crevice corrosion merupakan korosi yang terjadi di sela-sela gasket, sambungan bertindih, sekrup-sekrup, atau kelingan yang terbentuk dari kotoran atau timbul dari produk-produk karat.

29 4. Stress Corrosion

Gambar 20. Stress Corrosion

Jenis korosi ini merupakan korosi yang berbentuk retakan yang tidak mudah dilihat. Korosi ini terbentuk dipermukaan logam dan berusaha merambat ke bagian dalam logam.

5. Intergranular Corrosion

Gambar 21. Intergranular Corrosion

Korosi ini terjadi akibat ketidak sempurnaan mikrostruktur pada logam. 6. Galvanic Corrosion

Gambar 22. Galvanic Corrosion

Galvanic corrosion dapat terjadi karena adanya hubungan antara dua metal yang disambung dan terdapat perbedaan potensial antara keduanya.

5.7 Laju Korosi

Pada umumnya laju korosi dapat diukur dengan menggunakan tiga metode, diantaranya (Yusuf, 2008):

1. Metode pengukuran kehilangan berat.

2. Metode elektrokimia (metode tafel dan polarisasi). 3. Metode perubahan tahan listrik.

Untuk menghitung laju korosimetode yang digunakan adalah pengukuran kehilangan berat. Pengukuran kehilangan berat adalah menghitung kehilangan ketebalan yang seragam per satuan waktu mil per tahun (mpy), untuk mendapatkan laju korosi dapat menggunakan persamaan berikut (ASTM G1-90, 1999):

𝐶𝑜𝑟𝑟𝑜𝑠𝑖𝑜𝑛 𝑟𝑎𝑡𝑒 (𝐶𝑅) = 𝐾 × 𝑊

30 Dimana:

K = konstanta (satuan disesuaikan) T = waktu ekspos (jam)

A = luas permukaan logam (cm2) W = kehilangan berat (gram) D = densitas logam (gram/cm3)

Adapun nilai dari konstanta (K) sebagai berikut:

Tabel 3. Nilai Konsentrasi Konstanta (K) Berdasarkan Satuan Satuan laju korosi yang digunakan Nilai konstanta (K)

Mills per year (mpy) 3.45×106

Inches per year (ipy) 3.45×103

Inches per month (ipm) 2.87×102

Millimeters per year (mm/y) 8.76×104 Micrometers per year (um/y) 8.76×107 Picometers per second (pm/s) 2.78×106 Grams per square meter per hour (g/m2.h) 1.00×104×D Milligrams per square decimeter per day

(mdd) 2.40×10

6×D

Micrograms per square meter per second

(µg/m2.s) 2.78×10

31

BAB VI

KESIMPULAN DAN SARAN 6.1 Kesimpulan

Berdasarkan hasil penelitian yang telah didapat, maka dapat diambil kesimpulan sebagai berikut:

1. Semakin tinggi konsentrasi asam yang digunakan maka semakin besar laju korosi yang didapatkan. Jika asam (HCl) dipanaskan dengan suhu tinggi maka laju korosi yang didapat semakin besar dibanding menggunakan suhu ruang, hal ini dikarenakan adanya pengaruh suhu terhadap laju korosi.

2. Pada penelitian ini, laju korosi yang terjadi pada saat pemakaian surfaktan lebih kecil dibanding saat tidak memakai surfaktan. Hal itu sesuai dengan teori yang mengungkapkan bahwa salah satu fungsi dari surfaktan dapat meminimalisir terjadinya korosi.

3. Hasil penelitian pada suhu ruang dapat disimpulkan bahwa kondisi yang ideal untuk meminimalisir terjadinya korosi terjadi pada konsentrasi HCl 10% dengan menggunakan 30% surfaktan.

4. Hasil penelitian pada suhu tinggi dapat disimpulkan bahwa kondisi yang ideal untuk meminimalisir terjadinya korosi terjadi pada konsentrasi 10% HCl dengan menggunakan 30% surfaktan.

5. Dari hasil penelitian bentuk korosi yang ditimbulkan sebagian besar berbentuk pitting corrosion untuk suhu ruang dan berbentuk stress corrosion pada suhu inggi. Hal ini dapat terjadi karena korosi terjadi pada permukaan yang terlebih dahulu lalu akan merambat setelah korosi terjadi pada suatu titik.

6.2 Saran

6.2.1 Saran untuk Universitas Pertamina

1. Lebih memperluas jaringan agar perusahaan lebih mengenal Universitas Pertamina.

2. Pihak kampus memperlancar mahasiswa/i untuk mengurus segala keperluan yang bersangkutan dengan kampus.

6.2.2 Saran untuk LEMIGAS

1. Sebaiknya membuat daftar hadir untuk mahasiswa/i yang sedang Kerja Praktik agar lebih disiplin.

32 6.2.3 Saran untuk Mahasiswa

1. Diharapkan mahasiswa lebih cepat mengurus segala urusan di kampus agar dapat lebih cepat pula melakukan Kerja Praktik.

2. Memperbanyak informasi perusahaan agar memiliki banyak opsi untuk tempat Kerja Praktik.

33 LAMPIRAN

Lampiran 1. Perhitungan Proses Pengenceran

Untuk mengencerkan larutan asam diperlukan perhitungan terlebih dahulu untuk mengetahui seberapa banyak volume yang dibutuhkan agar bisa membuat berbagai variasi konsentrasi larutan dengan induk 32% HCl.

Dalam perhitungan konversi persen ke molar pada masing-masing konsentrasi diketahui massa molekul relative (MR) 36.5 g/mol, dan densitas (D) sebesar 1.19 g/ml. Adapun rumus dari konversi persen ke molar sebagai berikut:

𝑀 =10 × 𝐷 × 𝑘𝑜𝑛𝑠𝑒𝑛𝑡𝑟𝑎𝑠𝑖 𝐻𝐶𝑙 𝑀𝑅 a. 10% HCl 𝑀 𝐻𝐶𝑙 10% =10 × 1.19 × 10 36.5 = 3.260 𝑀 b. 20% HCl 𝑀 𝐻𝐶𝑙 20% =10 × 1.19 × 20 36.5 = 6.52 𝑀 c. 32% HCl 𝑀 𝐻𝐶𝑙 32% =10 × 1.19 × 32 36.5 = 10.43 𝑀

Selanjutnya, untuk mendapatkan 20% dan 10% HCl dari induk 32% HCl dengan volume 250ml maka dilakukan perhitungan pengenceran sebagai berikut:

𝑀1𝑉1= 𝑀2𝑉2 a 20% HCl 10.43 × 𝑉 = 6.52 × 250 𝑉 = 156.279𝑚𝑙 b 10% HCl 10.43 × 𝑉 = 3.260 × 250 𝑉 = 78.125𝑚𝑙

34

Lampiran 2. Perhitungan Laju Korosi (Corrosion Rate)

Berdasarkan data yang diperoleh, dapat dihitung laju korosi yang terjadi pada masing-masing coupon pada berbagai variasi konsentrasi, suhu, dan waktu perendaman. Dibawah ini merupakan rumus dari laju korosi (ASTM G1-90, 1999):

𝐶𝑜𝑟𝑟𝑜𝑠𝑖𝑜𝑛 𝑟𝑎𝑡𝑒 (𝐶𝑅) = 𝐾 × 𝑊

𝐴 × 𝑇 × 𝐷 Adapun data yang digunakan sebagai berikut:

𝐾 = 3.45 × 106; 𝐴 = 5.2 𝑠𝑞. 𝑖𝑛 → 33.5483𝑐𝑚2; 𝐷 = 7.87 𝑔/𝑐𝑚3

Keterangan:

K = konstanta (mpy) T = waktu ekspos (jam)

A = luas permukaan logam (cm2) W = kehilangan berat (gram) D = densitas logam (gram/cm3)

A. Pada Suhu Ruang

a. HCl 10 % → selama 72 jam 𝐶𝑅 =3.45 × 10 6× (23.84990 − 18.87779) 33.5483 × 72 × 7.87 = 902.36466 𝑚𝑝𝑦 b. HCl 10% → selama 24 jam 𝐶𝑅 =3.45 × 10 6× (33.45490 − 33.28034) 33.5483 × 24 × 7.87 = 95.04019 𝑚𝑝𝑦 c. HCl 20% → selama 24 jam 𝐶𝑅 =3.45 × 10 6× (35.25913 − 33.59188) 33.5483 × 72 × 7.87 = 907.743 𝑚𝑝𝑦

d. HCl 10% + Surfaktan 10% → selama 24 jam

𝐶𝑅 =3.45 × 10

6× (35.01758 − 34.98028)

33.5483 × 24 × 7.87 = 20.30820 𝑚𝑝𝑦

35

𝐶𝑅 =3.45 × 10

6× (27.47298 − 27.45138)

33.5483 × 24 × 7.87 = 11.76024 𝑚𝑝𝑦

B. Pada Suhu Tinggi (350oF)

a. HCl 10% → selama 16 jam 𝐶𝑅 =3.45 × 10 6× (34.90536 − 21.36692) 33.5483 × 16 × 7.87 = 11056.62 𝑚𝑝𝑦 b. HCl 10% → selama 8 jam 𝐶𝑅 =3.45 × 10 6× (33.23569 − 27.64596) 33.5483 × 8 × 7.87 = 9130.082 𝑚𝑝𝑦 c. HCl 20% → selama 8 jam 𝐶𝑅 =3.45 × 10 6× (23.21871 − 12.52048) 33.5483 × 8 × 7.87 = 17474.14 𝑚𝑝𝑦

d. HCl 10% + Surfaktan 10%→ selama 8 jam

𝐶𝑅 =3.45 × 10

6× (27.44309 − 23.94795)

33.5483 × 8 × 7.87 = 5708.847 𝑚𝑝𝑦

e. HCl 10% + Surfaktan 30% → selama 8 jam

𝐶𝑅 =3.45 × 10

6× (26.77989 − 23.32765)

36

DAFTAR PUSTAKA

AISI 1018 Carbon Steel (UNS G10180). (2013, Juni 7). Diambil 27 Juni 2019, dari AZoM.com website: https://www.azom.com/article.aspx?ArticleID=9138

ASTM G1-90. (1999). Standard Practice for Preparing, Cleaning, and Evaluating Corrosion Test Specimens1.

Hendrickson AR. (1960). Acid Stimulation on Carbonate Reservoir. Trans., AIME., 219, 16–23. Ibrahim, M., & Hari, S. (2002). Well Control Combined Drilling & Workover.

Jual Jual Perlengkapan Pelindung Diri di Laboratorium Harga Murah Jakarta oleh CV Mealabs Indonesia. (2019). Diambil 23 Juli 2019, dari https://www.indotrading.com/product/jual-perlengkapan-pelindung-p623956.aspx

Korosi Specindo. (1994). Corrosion Monitoring & Control.

Proses-proses Pengeboran Minyak Bumi. (2016, Oktober 5). Diambil 21 Juni 2019, dari https://omc.proxsisgroup.com/proses-proses-pengeboran-minyak-bumi/

Ridwan Fakih. (1993). Basic Corrosion Engineering. Petroleum Engineering PT CPI, Pekanbaru. Slabaugh H, W Parsons, & D Theran. (1976). General Chemistry (3 ed.). New York. John Wiley &

Sons, Inc.

Yusuf, S. (2008). LAJU KOROSI PIPA BAJA KARBON A106 SEBAGAI FUNGSI TEMPERATUR DAN KONSENTRASI NaCL PADA FLUIDA YANG TERSATURASI GAS CO2.