PENGARUH KECEPATAN PENGECORAN PADA PROSES PEMBEKUAN

ALUMINIUM 2024 TERHADAP LAJU RAMBAT RETAK

Wiyoto

PPPPTK-BMTI Bandung ABSTRAK

Penelitian ini dimaksudkan untuk mengetahui pengaruh kecepatan pengecoran paduan Al 2024 hasil pengecoran elektromagnit terhadap laju perambatan retaknya.

Bahan yang diteliti adalah aluminium 2024 dengan komposisi kimia Al – 4,3% Cu – 1,6% Mg – 0,7% Mn, yang dibentuk menjadi spesimen berdasarkan standar ASTM E 992 model CTS untuk pengujian laju perambatan retak, ASTM E 92 untuk pengujian kekerasan, ASTM E 606 untuk pengujian tarik dan ASTM E 930 untuk pengujian struktur mikro. Pengujian laju perambatan retak dilakukan pada kondisi suhu ruang dengan menerapkan amplitudo beban konstan dan perbandingan beban (R) 0,3.

Harga kontanta Paris (A dan n) untuk kecepatan pengecoran 120 mm/menit pada posisi 1 (bagian tepi berjarak 22 mm dari absis dan 48 mm dari ordinat) adalah 5,7896E-17 dan 4,8774 ; posisi 2 (antara bagian tepi dan tengah berjarak 62 mm dari absis dan 18 mm dari ordinat) adalah 4,1407E-17 dan 4,7971 ; posisi 3 (bagian tengah berjarak 22 mm dari absis dan 18 mm dari ordinat) adalah 8,0334E-17 dan 4,6340. Sedangkan untuk kecepatan pengecoran 180 mm/menit pada posisi 1 adalah 2,0810E-15 dan 4,1248 ; posisi 2, 1,7345E-15 dan 4,1187 ; posisi 3, 1,5118E-16 dan 4,7925. Harga kekerasan Vikers untuk kecepatan pengecoran 120 mm/menit pada posisi 1, 2 dan 3 adalah 58,30 kg/mm2,

58,13 kg/mm2 dan 65,20 kg/mm2. Sedangkan pada posisi 1, 2 dan 3 untuk kecepatan pengecoran 180 mm/menit adalah 60,36 kg/mm2, 60,18 kg/mm2 dan

59,83 kg/mm2. Harga modulus elastis, tegangan tarik dan tegangan luluh untuk kecepatan pengecoran 120 mm/menit adalah 7662,2 kg/mm2; 23,69 kg/mm2; dan 12,69 kg/mm2. Sedangkan untuk kecepatan pengecoran 180 mm/menit adalah 8575,4 kg/mm2; 24,26 kg/mm2; dan 13,00 kg/mm2.

Kata kunci: Kecepatan pengecoran, laju perambatan retak, kekerasan, modulus elastis.

PENDAHULUAN

Aluminium merupakan salah satu jenis logam yang banyak digunakan dalam berbagai industri, seperti konstruksi pesawat terbang, komponen kendaraan, konstruksi bangunan dan alat rumah tangga. Hal ini disebabkan sifat dari aluminium yang lebih menguntungkan jika dibandingkan dengan logam lain. Guna memenuhi kebutuhan tertentu dan untuk memperbaiki sifat mekanik, bahan aluminium diperlakukan/ dibentuk melalui beberapa cara, misalnya untuk keperluan lapisan permukaan yang keras agar tahan aus dan bagian dalamnya ulet, dapat dilakukan dengan perlakuan panas (heat treatment), pelapisan permukaan (coating), metoda laser (laser treatment), dan memadukannya dengan logam lain seperti tembaga, silisium, magnesium, mangan, nikel dan sebagainya. Salah satu cara untuk meningkatkan kekuatan aluminium (kekerasan, gesekan dan umur lelah) dilakukan dengan pengecoran elektromagnet (Electromagnetic Casting/EMC). EMC merupakan teknologi yang dikembangkan dengan menggabungkan teknologi magnetohydrodinamics/MHD dan teknologi pengecoran, yakni pengecoran yang dilakukan dengan menerapkan gaya elektromagnet untuk menarik cairan logam menggunakan arus medan elektromagnet yang ditimbulkan oleh induktor. Proses penuangan ini dilakukan untuk menghasilkan tuangan dengan butir kristal yang lebih halus akibat terjadinya laju pendinginan yang lebih cepat.

Penelitian tentang "Pengaruh Kecepatan Pengecoran Pada Proses Pembekuan Aluminium 2024 Terhadap Laju Rambat Retak" bertujuan untuk: 1. mengetahui pengaruh kecepatan pengecoran pada proses pembekuan

aluminium 2024 terhadap struktur mikro hasil coran,

2. mengetahui pengaruh kecepatan pengecoran pada proses pembekuan aluminium 2024 terhadap kekerasan hasil coran,

3. mengetahui pengaruh kecepatan pengecoran pada proses pembekuan aluminium 2024 terhadap laju rambat retak hasil coran, serta

4. mengetahui pengaruh kecepatan pengecoran pada proses pembekuan aluminium 2024 terhadap modulus elastis, tegangan tarik maksimum dan tegangan luluh coran.

Penelitian terdahulu yang dijadikan sebagai tinjauan pustaka adalah penelitian yang dilakukan oleh Drezet dkk. (1994), Zhiqiang dkk. (2002), Kim dan Hao (2003), Ranganatan (2001), Jamasri (2004) serta Barsom dan Rolfe (1977). Drezet dkk. meneliti pengaruh termomekanik pada bahan aluminium hasil pengecoran dengan direct chill dan electromagnet. Zhiqiang dkk. meneliti tentang struktur mikro dan sifat mekanik bahan paduan aluminium 2024 hasil pengecoran dengan direct chill dan electromagnet. Kim dan Hao melakukan penelitian tentang

karakteristik struktur mikro dan fatik pada tuangan dengan direct chill dan elektromagnit dari paduan aluminium 2024. Ranganatan meneliti perilaku perambatan retak fatik dari paduan aluminium 2024, 7075 dan 8090 pada amplitudo konstan dan amplitudo bervariasi. Jamasri meneliti perambatan retak fatik terhadap bahan Al 2024-T3 dan Al 2524-T3. Sedangkan Barsom dan Rolfe mengungkapkan hasil penelitian tentang sifat perambatan retak fatik dari enam macam paduan aluminium.

METODOLOGI

Bahan uji yang diselidiki adalah aluminium 2024 hasil pengecoran elektromagnit dengan kecepatan pengecoran 120 mm/menit dan 180 mm/menit, serta komposisi kimianya Al - 4,3 % Cu - 1,6 % Mg - 0,7 % Mn. Pengambilan bahan uji dari bahan dasarnya adalah seperti yang ditunjukkan pada gambar 1.

Gambar 1 Pengambilan bahan uji dari bahan dasar

Jumlah spesimen yang digunakan dalam pengujian perambatan retak 12 spesimen, pengujian tarik 8 spesimen, pemeriksaan struktur mikro 12 spesimen dan pengujian kekerasan 6 spesimen.

Pengujian kuat tarik dilakukan pada mesin uji tarik Servopulser untuk menentukan modulus elastis, tegangan luluh dan tegangan tarik maksimum dengan beban maksimum 2000 kg. Grafik perubahan panjang dan pembebanan pada daerah elastis dilakukan dengan pemasangan ekstensometer pada spesimen, dan modulus elastis bahan dihitung dengan rumus E = PL/(A.L). Sedangkan grafik tegangan-regangan yang diperoleh dari pengujian hingga daerah plastis digunakan untuk menentukan tegangan luluh dan menghitung tegangan tarik. Tegangan luluh diperoleh dengan menarik garis lurus sejajar garis singgung kurva tegangan-regangan yang berjarak 0,2 % regangan patah dari titik 0, sedangkan tegangan tarik dihitung menggunakan rumust= P/A.

190 3 3 2 2 1 1

Bahan uji fatik Bahan uji tarik

Pemeriksaan struktur mikro dilakukan dengan memoles permukaan bahan uji menggunakan outosol dan dietsa dengan NaOH pada variasi waktu 15, 30, 45 dan 60 detik. Hasil pengetsaan kemudian diperiksa menggunakan mikroskop optik dengan pembesaran 100, 200 dan 500 kali, dan dipilih dari waktu pengetsaan terbaik dalam mengetahui struktur butiran pada tiga posisi dari masing-masing bahan uji.

Pengujian kekerasan yang digunakan adalah metoda Vickers dengan menggunakan mesin uji merk Frank tipe 38505 pada beban uji 153,2 N dan pengukuran diagonal penetrator menggunakan mikroskop dengan pembesaran 100X. Kekerasan dari tiga lokasi masing-masing bahan uji ditentukan berdasarkan rumus Hv = 1,8544(F/d2).

Pengujian laju rambat retak dilakukan pada mesin uji tarik Servopulser dengan pola pembebanan sinusoidal pada frekuensi 5 - 15 Hz dengan beban dinamik maksimum 250 kg dan perbandingan beban (R) 0,3. Spesimen dibuat dari tiga posisi bahan uji yang diperkirakan memiliki sifat berbeda. Grafik da terhadap dN ditentukan berdasarkan catatan yang diperoleh dari pengamatan panjang retak (menggunakan alat bantu traveling microscope) dan siklus, sedangkan grafik log (da/dN) terhadap log K ditentukan berdasarkan persamaan da/dN = A(K)n dan rumus

P (2 +)

K = (0,886 + 4,64 - 13,322+ 14,723– 5,64)

BW (1 - )3/2

HASIL DAN PEMBAHASAN 1. Pengujian Tarik

Besarnya modulus elastis (E), tegangan luluh (y) dan tegangan tarik (t)

maksimum dari Al 2024 hasil pengecoran elektromagnet pada kecepatan pengecoran 120 mm/menit, masing-masing 7662,2 kg/mm2, 12,69 kg/mm2 dan 23,69 kg/mm2. Sedangkan pada kecepatan pengecoran 180 mm/menit, masing-masing 8575,4kg/mm2, 13,00 kg/mm2dan 24,26 kg/mm2.

Berdasarkan harga modulus elastis, tegangan tarik dan tegangan luluh yang diperoleh dari pengujian, menunjukkan bahwa Al 2024 dengan kecepatan pengecoran 180 mm/menit memiliki modulus elastis, tegangan luluh dan tegangan tarik yang lebih tinggi jika dibandingkan kecepatan pengecoran 120 mm/menit. Hal ini dapat terjadi karena pendinginan yang lebih cepat berdasarkan perbedaan perbandingan volume coran terhadap diameter coran, sehingga bentuk butiran yang terbentuk pada coran dengan kecepatan pengecoran 180 mm/menit lebih

halus.

2. Pemeriksaan Struktur Mikro

Struktur mikro dari ketiga posisi yang diperkirakan memiliki sifat berbeda pada kecepatan pengecoran 120 mm/menit dan 180 mm/menit adalah seperti yang ditunjukkan pada gambar 2 dan gambar 3.

Posisi 1 Posisi 2 Posisi 3

Gambar 2. Struktur mikro pada kecepatan pengecoran 120 mm/menit

Posisi 1 Posisi 2 Posisi 3

Gambar 2. Struktur mikro pada kecepatan pengecoran 180 mm/menit Berdasarkan hasil foto struktur mikro tampak bahwa struktur butiran untuk posisi 1 dan 2 (bagian tepi coran) lebih halus dibandingkan dengan posisi 3 (bagian tengah coran). Hal ini akibat terjadinya pendinginan pada bagian tepi coran yang lebih cepat dibandingkan bagian tengah coran. Demikian pula jika mencermati struktur mikro akibat perbedaan kecepatan pengecoran, makin cepat kecepatan pengecoran diperoleh struktur butiran yang lebih merata. Hal ini terjadi akibat proses pembekuan yang lebih cepat pada pengecoran dengan kecepatan yang lebih tinggi (luas permukaan yang bersinggungan dengan pendingin makin besar untuk luas penampang yang sama).

3. Pengujian Kekerasan

Nilai kekerasan dari Al 2024 pada kecepatan pengecoran 120 mm/menit untuk posisi satu adalah 58,30 kg/mm2, posisi dua 58,13 kg/mm2 dan posisi tiga

65,20 kg/mm2. Sedangkan pada kecepatan pengecoran 180 mm/menit untuk posisi satu adalah 60,36 kg/mm2, posisi dua 60,18 kg/mm2dan posisi tiga 59,83 kg/mm2.

Nilai kekerasan Al 2024 untuk kecepatan pengecoran 120 mm/menit pada posisi 1 dan 2 hampir sama, tetapi berbeda cukup signifikan jika dibandingkan dengan posisi 3. Perbedaan ini menunjukkan adanya perbedaan kecepatan pendinginan pada saat pembekuan. Pada bagian dengan laju pendinginan lebih cepat (posisi 1 dan 2) memiliki struktur butiran lebih halus dibandingkan bagian dengan laju pendinginan lebih lama (posisi 3).

Kekerasan Al 2024 untuk kecepatan pengecoran 180 mm/menit pada ketiga posisi memiliki harga yang relatif sama. Ini disebabkan karena Al 2024 hasil pengecoran elektromagnit pada kecepatan 180 mm/menit memiliki keseragaman struktur atau laju kecepatan pendinginan merata di semua posisi pada saat pembekuan.

4. Pengujian Rambat Retak

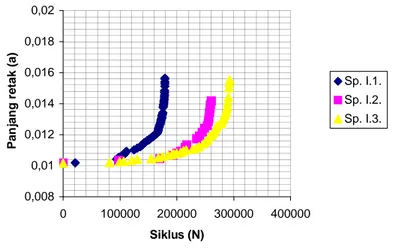

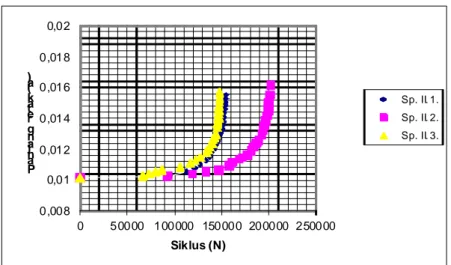

Berdasarkan pengamatan dan perhitungan, grafik panjang retak (a) terhadap siklus (N) dari Al 2024 hasil pengecoran elektromagnit dengan kecepatan 120 mm/menit dan kecepatan 180 mm/menit pada beban dinamik maksimum 250 kg, R = 0,3 dan frekuensi 5 - 15 Hz, adalah seperti yang ditunjukkan pada gambar 3 dan gambar 4.

Gambar 3. Kurva a vs N Al 2024 posisi 1, 2 dan 3 kecepatan pengecoran 120 mm/menit 0,008 0,01 0,012 0,014 0,016 0,018 0,02 0 100000 200000 300000 400000 Siklus (N) P a n ja n g re ta k (a ) Sp. I.1. Sp. I.2. Sp. I.3.

0,008 0,01 0,012 0,014 0,016 0,018 0,02 0 50000 100000 150000 200000 250000 P a n ja n g re ta k (a ) Siklus (N) Sp. II. 1. Sp. II. 2. Sp. II. 3.

Gambar 4. Kurva a vs N Al 2024 posisi 1, 2 dan 3 kecepatan pengecoran 180 mm/menit

Dari grafik tampak bahwa siklus yang diperlukan untuk menambah panjang retak untu posisi 1 dan 2 kedudukannya relatif stabil pada kedua jenia kecepatan pengecoran, tetapi pada kecepatan pengecoran 120 mm/menit memerlukan siklus yang lebih tinggi. Sedangkan untuk posisi 3 terjadi pergeseran yang cukup signifikan, baik dalam kedudukan maupun besarnya siklus yang diperlukan untuk peretakan. Pergeseran ini menunjukkan adanya perbedaan kehalusan struktur mikro untuk posisi 3 pada kedua jenis kecepatan pengecoran, yang berpengaruh terhadap ketahanan fatiknya.

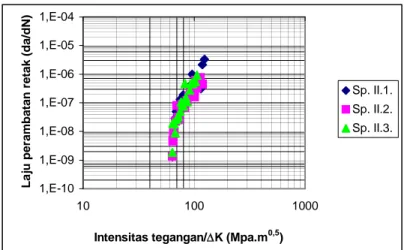

Sedangkan grafik laju perambatan retak (da/dN) terhadap intensitas tegangan (K) dari Al 2024 hasil pengecoran elektromagnit dengan kecepatan 120 mm/menit dan kecepatan 180 mm/menit ditunjukkan pada gambar 5 dan gambar 6. 1,E-10 1,E-09 1,E-08 1,E-07 1,E-06 1,E-05 1,E-04 10 100 1000

Intensitas tegangan/K (Mpa.m0,5)

L a ju p e ra m b a ta n re ta k (d a /d N ) Sp. I.1. Sp. I.2. Sp. I.3.

Gambar 5. Grafik da/dN vsK Al 2024 posisi 1, 2 dan 3 pada kecepatan pengecoran 120 mm/menit

1,E-10 1,E-09 1,E-08 1,E-07 1,E-06 1,E-05 1,E-04 10 100 1000

Intensitas tegangan/K (Mpa.m0,5)

L a ju p e ra m b a ta n re ta k (d a /d N ) Sp. II.1. Sp. II.2. Sp. II.3.

Gambar 6. Grafik da/dN vsK Al 2024 posisi 1, 2 dan 3 pada kecepatan pengecoran 180 mm/menit

Besarnya konstanta Paris (A dan n) diperoleh seperti yang ditunjukkan pada tabel I.

Tabel I. Harga konstanta A dan eksponensial n

Kecepatan Pengecoran Posisi Harga n Harga A

120 mm/menit 1 4,8774 5,7896E-17 120 mm/menit 2 4,7971 4,1407E-17 120 mm/menit 3 4,6340 8,0334E-17 180 mm/menit 1 4,1248 2,0810E-15 180 mm/menit 2 4,1187 1,7345E-15 180 mm/menit 3 4,7925 1,5118E-16

Penurunan harga eksponensial n mengakibatkan mengecilnya harga laju perambatan retak, yang berarti ketahanan fatik dari bahan semakin meningkat. Berdasarkan data harga n untuk bahan Al dengan kecepatan pengecoran 120 mm/menit, pada posisi 3 (bagian tengah) memiliki ketahanan fatik yang lebih besar dibandingkan posisi 1 dan 2 (bagian tepi). Sebaliknya untuk bahan Al dengan kecepatan pengecoran 180 mm/menit, pada posisi 3 (bagian tengah) memiliki ketahanan fatik yang lebih kecil dibandingkan posisi 1 dan 2 (bagian tepi).

bahwa aluminium 2024 hasil pengecoran elektromagnit dengan kecepatan pengecoran 120 mm/menit memiliki ketahanan fatik yang lebih rendah dibandingkan aluminium 2024 hasil pengecoran elektromagnit dengan kecepatan pengecoran 180 mm/menit.

KESIMPULAN

Berdasarkan penelitian yang telah dilakukan, dapat disimpulkan sebagai berikut:

1. Perbedaan kecepatan pada pengecoran aluminium 2024 dengan elektromagnit berpengaruh terhadap sifat fisis paduan yang dihasilkan, pada kecepatan pengecoran 120 mm/menit memiliki struktur yang tidak seragam, sedangkan pada kecepatan pengecoran 180 mm/menit memiliki struktur yang relatif seragam.

2. Perbedaan kecepatan pada pengecoran aluminium 2024 dengan elektromagnit berpengaruh terhadap kekerasan dari paduan yang dihasilkan. Harga kekerasan untuk kecepatan pengecoran 120 mm/menit pada posisi 1, 2 dan 3 adalah 58,30 kg/mm2, 58,13 kg/mm2 dan 65,20 kg/mm2. Sedangkan pada posisi 1, 2 dan 3 untuk kecepatan pengecoran 180 mm/menit adalah 60,36 kg/mm2, 60,18 kg/mm2 dan 59,83 kg/mm2. Kekerasan bahan yang dihasilkan dari kecepatan

pengecoran 120 mm/menit tidak merata, pada bagian tepi lebih lunak dari pada bagian tengah. Sedangkan kekerasan bahan yang dihasilkan dari kecepatan pengecoran 180 mm/menit relatif merata.

3. Perbedaan kecepatan pada pengecoran aluminium 2024 dengan elektromagnit berpengaruh terhadap laju rambat retaknya, yakni makin besar kecepatan pengecoran makin besar pula laju rambat retaknya. Harga kontanta A dan eksponensial n untuk kecepatan pengecoran 120 mm/menit pada posisi 1 adalah 5,7896E-17 dan 4,8774 ; posisi 2, 4,1407E-17 dan 4,7971 ; posisi 3, 8,0334E-17 dan 4,6340. Sedangkan untuk kecepatan pengecoran 180 mm/menit pada posisi 1 adalah 2,0810E-15 dan 4,1248 ; posisi 2, 1,7345E-15 dan 4,1187 ; posisi 3, 1,5118E-16 dan 4,7925. Dengan kata lain, semakin besar kecepatan pengecoran, ketahanan terhadap fatiknya menurun.

4. Perbedaan kecepatan pada pengecoran aluminium 2024 dengan elektromagnit berpengaruh terhadap modulus elastis, tegangan tarik maupun tegangan luluhnya, yakni pada kecepatan pengecoran 180 mm/menit lebih besar dibandingkan pada kecepatan 120 mm/menit. Harga modulus elastis, tegangan tarik dan tegangan luluh untuk kecepatan pengecoran 120 mm/menit adalah 7662,2 kg/mm2 ; 23,69 kg/mm2 ; dan 12,69 kg/mm2. Sedangkan untuk

kecepatan pengecoran 180 mm/menit adalah 8575,4 kg/mm2; 24,26 kg/mm2 ; dan 13,00 kg/mm2.

DAFTAR PUSTAKA

ASTM, 1996, Annual Book of ASTM Standards, West Conshohocken, ASTM 100 Barr Harbor Drive.

Beeley P. R., 1982, Foundry Technology, The Camelot Press Ltd, Great Britain, Southampton.

Broek D., 1987, Elementary Engineering Fracture Mechanics, Martinus Nijhoff Publishers, Dordrecht, Nederland.

Dreszet J.-M., Rappaz M., Carrupt B., and Plata M., 1994, Experimental Investigation of Thermomechanical Effects during Direct Chill and Electromagnetic Casting of Aluminum Alloys, Alusuisse-Lonza Company, CH-3965 Chippis, Switzerland.

Gray T.G.F., 1990/91, Fracture & Fatigue, Course Notes for the MSc Course 16522 in Solid Mechanics, Division of Mechanics of Materials Department of Mechanical Engineering University of Strathclyde.

Haryadi G.D. dan Jamasri, 2004, Pengaruh Perlakuan Panas Pada Al 6013 yang Telah Mengalami Proses Pengelasan Terhadap Laju Rambat Retak Fatik, Media Teknik no. 1 Th. XXVI. pp. 62 - 67, Fakultas Teknik Universitas Gadjah Mada, Yogyakarta.

Jamasri, 2002, Perpatahan dan kelelahan, Diktat Kuliah Jurusan Teknik Mesin Universitas Gadjah Mada, Yogyakarta.

Jamasri, 2004, Pengaruh Shotpeening Terhadap Laju Perambatan Retak Al 2024-T3 dan Al 2524-2024-T3 Setelah Mengalami Proses Chemical Milling dan Perentangan, Journal Ilmiah Teknik Mesin Vol. 6 No. 2, Fakultas Teknologi Industri Universitas Trisakti, Jakarta.

Kim S.W., and Hao H., 2003, Microstructure and Fatigue Characteristiks of Direct Chill Cast and Electromagnetic Cast 2024 Al Alloy Ingots, Metallurgical & Materials Transactions A Volume 34A.

Miller K.J., de los Rios E.R., 1992, Short Fatigue Cracks. Mechanical Engineering Publications Limited, London.

in Selected Aluminium Alloys, E.I.T. Universite de Tours 7 avenue Marcel Dassault, 37204 Tours France.

Rolfe S.T., and Barsom J.M., 1977, Fracture And Fatigue Control in Structures : Applications of Fracture Mechanics, Prentice Hall, Inc.,Englewood Clifft, New Jersey.

Sharp M.L., Nordmark G.E., Menzemer C.C., 1996, Fatigue Design of Aluminum Components & Structures, McGraw-Hill Companies New York.

Surdia T., dan Chijiiwa K., 1976, Teknik Pengecoran Logam, P.T. Pradnya Paramita, Jakarta.

TPC Training Systems, 1975, Aluminum, Technical Publishing Company, Barrington, Illinois.

Zheng J., and Powell B.E., 1999, A Method to Determine the Transition Point of Fatigue Crack Growth Rate from Near-Kth to Paris Region, Journal of Testing & Evaluation ISSN: 0090-3973.

Zhiqiang C., Fei J., Xingguo Z., Hai H., and Junze J., 2002, Microstructures and Mechanical Characteristics of Electromagnetic Casting and Direct-chill Casting 2024 Aluminum Alloys, Elsevier Science Ireland Ltd.