Keteguhan Rekat dan Bentuk Kerusakan Blockboard Berbasis Kayu Kelapa Sawit (Indra Mawardi)

1

KETEGUHAN REKAT DAN BENTUK KERUSAKAN BLOCKBOARD

BERBASIS KAYU KELAPA SAWIT

Indra Mawardi

Jurusan Teknik Mesin Politeknik Negeri Lhokseumawe

Jl. Banda Aceh-Medan

Km. 280 P.O. Box 90

Buketrata, Lhokseumawe

24301

E-mail:

[email protected]

Abstract

This research aims to get bond strength values and analyze forms of damage blockboard oil-palm wood (OPW. This research examines the properness of as core material in producing block board by observing its physical and mechanical characteristic. The core material is created from particles composite with matrix from polystyrene (PS). Proportion of OPW and PS was arranged in 3 variations (w/w), i.e. 30:70, 40:60, and 50:50. Afterwards, the resulting OPW-PS composite was sandwich between veneers of meranti hardwood using urea formaldehyde adhesive. After conditioning, the block board sustained the test on shear strength under tension load. The results showed shear strength under tention load ranges 4,63-7,23 kg/cm2 and constancy maximum an adhesive composition matériel blockboard occurring in w/w 30:70 namely 14,45 kg/cm2. Those overall tests referred to the specification of Indonesian National Standard SNI 01-5008.2-2000. Damage occurs either loose of vineers not on a line an adhesive. In faktografi damage of blockboard more dominated by pull out particles particles into nuclei.

Keywords: Blockboard, oil-palm wood, polystyrene, bond strength

PENDAHULUAN

Industri kehutanan terutama industri industri perkayuan di Indonesia terus meningkat, hal ini tidak diikuti dengan ketersediaan kayu di hutan semakin menurun dari tahun ke tahun. Kelangkaan bahan baku kayu ini bahkan sudah sampai mengancam kelangsungan usaha sektor pengolahan hasil hutan. Kelangkaan kayu tersebut tidak terlepas dari pembalakan liar yang dilakukan selama ini. Disisi lain, permintaan terhadap barang-barang yang terbuat dari kayu semakin meningkat dan bervariasi. Industri furniture

telah beralih menggunakan plywood,

blockboard, papan partikel, teakboard, dan laminboard sebagai material alternatif pengganti kayu. Blockboard merupakan salah satu produk yang banyak digunakan oleh industri furniture saat ini.

Menurut Lisman.S [1] kayu kelapa sawit (KKS) mempunyai potensi penghasil kayu yang cukup besar. Dengan luas perkebunan kelapa sawit pada tahun 2005 tercatat sekitar 5,59 juta ha. Hasil penelitian

mencatat volume batang kelapa sawit rata-rata 1,72 m3/pohon, apabila diambil 75% dari populasi pohon akan diperoleh 128 pohon/ha, maka akan tersedia volume batang kayu sebesar 165,12 m3/ha.

Pemanfaatan secara terencana kayu kelapa sawit tua untuk bahan baku industri kayu akan memberikan peran strategis dalam mempertangguh usaha kelapa sawit dan sumber alternatif bahan baku perkayuan yang ramah lingkungan, serta menyelesaikan masalah limbah, sekaligus katup pengaman kerusakan hutan tropis. Apalagi selain mudah didapat, proses perlakuan yang menjadikan batang kelapa sawit itu menjadi bahan baku kayu tidak membutuhkan biaya yang terlalu tinggi. Melalui modifikasi/rekayasa terhadap karakteristik dasar KKS yang memiliki kualitas yang rendah dibanding dengan kayu, diharapkan KKS menjadi bahan baku funiture yang potensial.

Tujuan penelitian secara spesifik adalah mendapatkan nilai kekuatan rekat dan

menganalisis bentuk kerusakan dari

2

panjang bertujuan mengoptimalkan limbahperkebunan kelapa sawit terutama

batang/kayunya. Pengembangan produk

blockboard KKS merupakan salah satu upaya memproduksi material yang murah, memenuhi standart mutu dan menambah varian baru blockboard.

METODE A. Bahan

Bahan-bahan yang digunakan dalam penelitian ini antara lain: kayu kelapa sawit, matriks komposit digunakan polystyrene (PS), NaOH (alkali), benzoil peroksida, maleated coupling agent, dan pelarut organik (silena). B. Prosedur Penelitian

1. Persiapan partikel KKS

Partikel KKS dihasilkan dari batang kelapa sawit yang telah diserut dan disortir dengan diameter < 5 mm. Partikel KKS direndam di dalam 5% NaOH selama 4 jam kemudian dicuci dengan air bersih dan dikeringkan [2].

2. Pembuatan material inti

Material inti terbuat dari komposit partikel KKS-PS. Proses pembentukan matriks dilakukan dengan mencampur hingga rata semua bahan-bahan; PS, silena, coupling agent dan peroksida. Penggunaan coupling agent sebanyak 8% dari berat PS, peroksida sebanyak 8% dari coupling agent, dan silena 200% dari berat PS. Partikel KKS dimasukan ke dalam matriks dan diaduk hingga rata. Proses pengadukan partikel KKS dengan matriks menggunakan mesin ekstrusi dengan putaran 50 rpm pada temperatur 50-600C. Partikel KKS dan matriks yang telah tercampur homogen dimasukan ke dalam cetakan dengan ketebalan komposit sebesar 15 mm. Proses pencetakan dilakukan pada suhu ruang, dan dibiarkan kering dan mengeras selama 14 hari sebelum dipakai pada pembuatan papan blok. Variasi unsur pembentuk material inti berdasarkan fraksi berat KKS-PS, yaitu 30:70, 40:60 dan 50:50. 3. Pembuatan blockboard

Proses pembentukan blockboard

dilakukan dengan melapisi material inti dengan vinir pada bagian atas dan bawah. Vinir yang

digunakan adalah plywood jenis meranti dengan ketebalan 2,5 mm. Perekatan vinir pada material inti menggunakan perekat urea

formaldehida dan dikempa pada suhu ruang sebesar 20 kg/cm2 selama 15 menit.

4. Pengujian

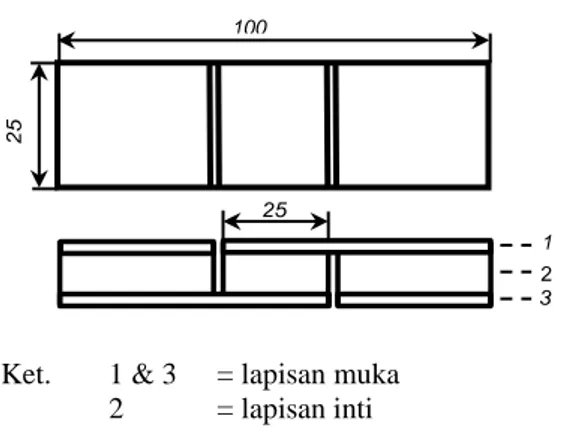

Pengujian keteguhan rekat dilakukan dengan uji geser tarik. Pola pemotongan spesimen untuk pengujian geser tarik mengacu pada standar SNI 01-5008.2-2000 Kayu Lapis Penggunaan Umum [3]. Dimensi spesimen uji geser tarik dibuat dengan ukuran 100 mm x 25 mm, dengan ukuran bidang geser adalah 25 mm x 25 mm (Gambar 1). Pengujian dilakukan dengan menggunakan mesin servo pulser jenis UCT Series pada temperatur 250C dan kelembaban 50% RH. Kecepatan penarikan adalah 2 mm/menit.

Ket. 1 & 3 = lapisan muka

2 = lapisan inti

Gambar 1. Dimensi spesimen uji geser tarik Nilai keteguhan geser tarik dapat dihitung dengan persamaan :

(1)

Keterangan :

P : beban tarik (kg)

p : panjang bidang geser (cm) L : lebar bidang geser (cm)

Nilai keteguhan rekat dihitung menggunakan persamaan :

(2)

Keterangan:

KR : keteguhan rekat (kg/cm2) KGT : keteguhan geser tarik (kg/cm2)

1 2 3 25 25 mm 100 mm

Keteguhan Rekat dan Bentuk Kerusakan Blockboard Berbasis Kayu Kelapa Sawit (Indra Mawardi)

3

HASIL DAN PEMBAHASAN1. Keteguhan Rekat

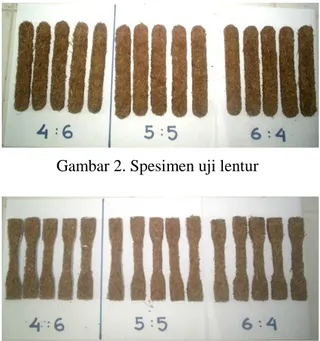

Pengujian keteguhan rekat dilakukan untuk mengetahui tingkat perekatan antara vinir dan inti dari komposit partikel KKS. Nilai keteguhan rekat didapat dari hasil perkalian nilai geser tarik dengan koefesien dari hasil perbandingan tebal vinir dan inti. Gambar 2 memperlihatkan spesimen uji geser tarik blockboard KKS yang telah dibentuk dengan dengan berbagai variasi inti.

Gambar 2. Spesimen uji geser tarik Tipikal grafik perpanjangan terhadap beban penarikan dari blockboard KKS diperlihatkan pada Gambar 3. Dari bentuk grafik yang terjadi, terlihat perpanjang akibat penarikan cukup besar. Hal ini menunjukan blockboard KKS dengan menggunakan material inti dari komposit partikel KKS memiliki sifat ulet yang cukup baik.

Gambar 3. Tipikal perpanjangan vs beban blockboard KKS

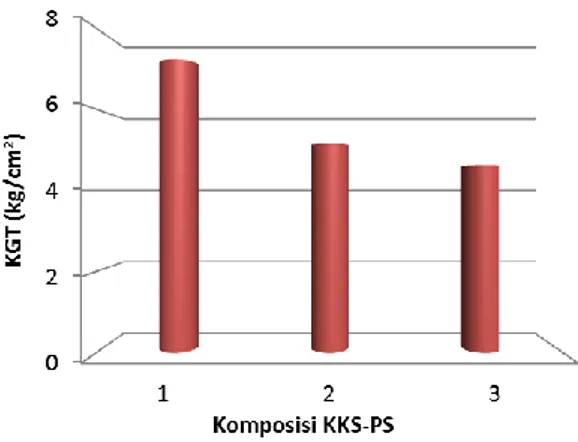

Dari kekuatan geser tarik blockboard KKS dengan berbagai variasi, dapat digambarkan hubungan antara kekuatan geser tarik rata-rata terhadap komposisi material inti komposit polimer KKS (30:70, 40:60, dan 50:50) pada gambar 4.

Kekuatan geser tarik papan blok KKS dengan inti komposit partikel KKS-PS berkisar antara 4,63 kg/cm2 - 7,23 kg/cm2, dengan kekuatan geser tarik tertinggi terjadi pada komposisi material inti 30:70. Dari gambar 4. terlihat kekuatan geser tarik cenderung

meningkatnya dengan semakin besar

persentase PS terhadap partikel KKS pada material inti blockboard, ini menunjukan peran

penting PS sebagai pengikat dalam

meningkatkan kuat geser tarik.

1 = KKS-PS 30:70, 2 = KKS-PS 40:60, 3 = KKS-PS 50:50

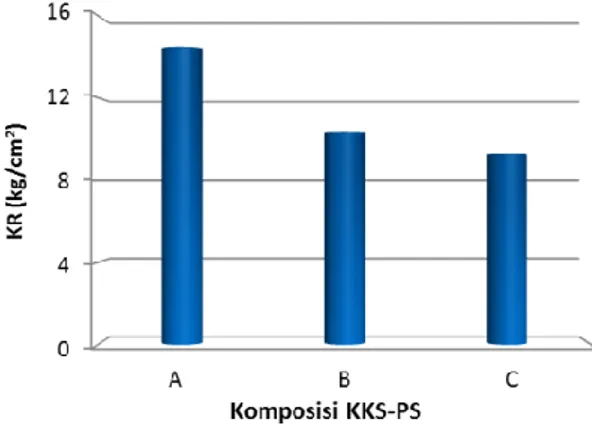

Gambar 4. Kekuatan geser tarik blockboard Nilai keteguhan rekat didapat dari hasil perkalian nilai geser tarik dengan koefesien dari hasil perbandingan tebal vinir dan inti. Koefisien antara tebal lapisan inti dengan lapisan muka ditentukan berdasarkan rasio yang disajikan pada tabel 1.

Tabel 1. Rasio antara tebal lapisan inti dengan lapisan muka

No.

Rasio antara tebal lapisan inti dengan

lapisan muka Koefisien 1. 1,5 - < 2,0 1,1 2. 2,0 - < 2,5 1,2 3. 2,5 - < 3,0 1,3 4. 3,0 - < 3,5 1,4 5. 3,5 - < 4,0 1,5 6. 4,0 - < 4,5 1,7 7. >.4,5 2,0

Dari hasil perhitungan, nilai keteguhan rekat merupakan hasil perkalian kekuatan geser tarik dengan 2 (pembanding tebal lapisan inti terhadap tebal lapisan muka > 4,5), maka dihasilkan keteguhan rekat rata-rata blockboard KKS dengan inti komposit partikel

4

KKS berkisar antara 9,26 kg/cm2 - 14,45kg/cm2. Gambar 5 merupakan grafik keteguhan rekat blockboard KKS. Keteguhan rekat mengikuti nilai kekuatan tarik geser, semakin besar nilai kekuatan geser tarik maka semakin besar nilai keteguhan rekat.

A = KKS-PS 30:70, B = KKS-PS 40:60, C = KKS-PS 50:50

Gambar 5. Keteguhan rekat blockboard Keteguhan rekat antara vinir meranti dengan material inti dari komposit partikel KKS pada pengujian ini dapat dianggap baik dan memenuhi standar SNI 01-5008.2-2000

yang mempersyaratkan nilai minimum

keteguhan rekat sebesar 7 kg/cm2.

Meskipun keteguhan rekat blockboard KKS memenuhi standar SNI 01-5008.2-2000, akan tetapi nilai tersebut masih lebih kecil dibandingkan keteguhan rekat blockboard yang dibuat 5 lapis menggunakan inti dari strip kayu kelapa sawit (pengujian menggunakan metode 2 dan uji kering) sebesar 15,58 kg/cm2 - 28,01 kg/cm2 [4]. Jika dikompilasi dengan penelitian [5] keteguhan rekan blockboard sengon dengan venir silang kayu tusam 5 lapis yang berkisar antara 7,45 kg/cm2 hingga 9,8 kg/cm2, nilai keteguhan rekat blockboard KKS dengan inti komposit partikel masih lebih baik. 2. Analisis Bentuk Kerusakan

Kerusakan blockboard KKS dengan inti material komposit akibat geser tarik terjadi dua bentuk,yaitu; kerusakan pada bagian vinir (bukan pada garis rekat) dan lepasnya vinir dari material inti (terjadi pada garis rekat). Kerusakan bentuk pertama terjadi pada blockboard KKS dengan komposisi material inti 40:60 dan 50:50. Sedangkan kerusakan pada garis rekat terjadi pada komposisi material inti 30:70. Kerusakan pada garis rekat

pada komposisi material inti ini hampir mencapai 60%. Gambar 6 dan 7 memperlihat bentuk-bentuk kerusakan akibat geser tarik.

Gambar 6. Bentuk kerusakan pada bagian vinir

Gambar 7. Bentuk kerusakan pada garis rekat

Kerusakan pada bagian vinir

menunjukan keteguhan rekat antara vinir dengan material inti sangat baik. Tidak terjadinya kerusakan pada material inti dikerenakan komposit partikel KKS yang menggunakan PS sebagai perekat mempunyai suatu ikatan antar muka yang baik antara perekat dengan partikel. Akan tetapi pada komposisi PS yang lebih banyak dibandingkan partikel (30:70) menyebabkan permukaan komposit menjadi licin (terbentuk lapisan polimer pada pemukaan komposit partikel). PS

yang merupakan jenis polimer dapat

mengakibatkan daya rekat antara vinir dengan material inti menjadi rendah. Faktor inilah yang menyebabkan terjadinya kerusakan pada garis rekat.

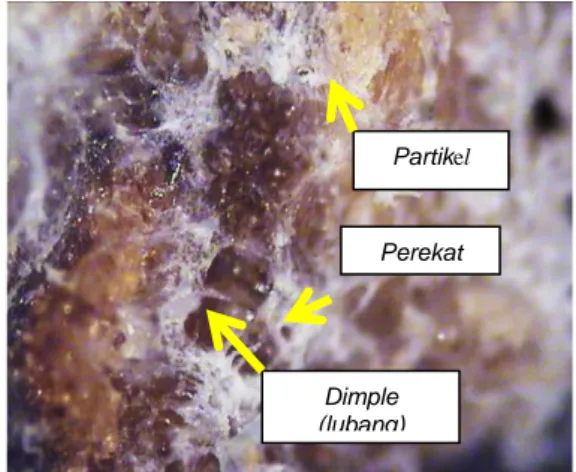

Kerusakan blockboard akibat

pengujian juga mempunyai bentuk kerusakan pada bagian vinir. Mekanisme patahnya bagian inti adalah tercabutnya (pull out) partikel KKS dari perekat PS (lepasnya ikatan antar muka), diperlihatkan pada gambar 8.

Gambar 8. Mekanisme patah akibat pull out Jika permukaan perpatahan pada gambar 8 diperbesar hingga 50 - 100 x, maka akan lebih jelas terlihat lokasi dan bentuk dimple (lubang) akibat bekas tercabutnya partikel dari ikatan antar muka dan daerah garis rekat antara vinir dengan material inti (Gambar 9-11).

Keteguhan Rekat dan Bentuk Kerusakan Blockboard Berbasis Kayu Kelapa Sawit (Indra Mawardi)

5

Gambar 9. Lokasi tercabutnya partikel dariikatan antar muka

Gambar 10. Partikel KKS yang tercabut dari ikatan antar muka

Gambar 11. Daerah garis rekat

KESIMPULAN

Dari hasil penelitian telah berhasil dibuat papan blok varian baru bagi industri funiture yaitu blockboard KKS dengan material inti komposit partikel KKS. Hasil

kekuatan geser tarik menunjukan kisaran 4,63 kg/cm2 - 7,23 kg/cm2 dan keteguhan rekat maksimum bloskboard KKS terjadi pada komposisi material inti 30:70 sebesar 14,45 kg/cm2. Dari karakteristik keteguhan rekat bloskboard KKS telah memenuhi nilai yang disyaratkan standar SNI 01-5008.2-2000. Kerusakan yang terjadi berupa lepasnya vinir dari material inti kerusakan pada bagian vinir (bukan pada garis rekat). Secara faktografi kerusakan perpatahan blockboard KKS lebih didominasi oleh tercabutnya partikel KKS pada material inti.

UCAPAN TERIMAKASIH

Penulis menyampaikan terima-kasih atas bantuan dana penelitian yang diberikan Dikti melalui DIPA Politeknik Negeri Lhokseumawe Tahun Anggaran 2012, sesuai dengan Surat Perjanjian Penugasan dalam

Rangka Pelaksanaan Penelitian Hibah

Bersaing Nomor:

035/PL20/R8/SPP-PLHB/2012, tanggal 08 Februari 2012

DAFTAR PUSTAKA

[1] Lisman, S. dan S.D. Waluyo. 2007. Analisa Konsumsi Kayu Nasional. (http://www.rimbawan.com/pdf, 12 April 2010)

[2] Indra, M. 2009. Mutu Papan Partikel dari Kayu Kelapa Sawit (KKS) Berbasis Perekat Polystyrene. Jurnal Teknik Mesin 11(2): 91-96. Petra Surabaya.

[3] Anonim, 2002. Kayu lapis penggunaan umum. Badan Standarisasi Nasional. Jakarta. SNI 01-5008.2-2000.

[4] Desyanti. 2000. Pemanfaatan Kayu Sawit sebagai Inti Papan Blok. Tesis Magistes Sain, IPB, Bogor.

[5] Iskandar M.I. dan Sulastiningsih. 2006. Sifat Papan Blok Sengon dengan Venir Silang Kayu Tusam. Jurnal Penelitian Hasil Hutan 24 (2). Pusat Penelitian dan Pengembangan Hasil Hutan dan Sosial Ekonomi Kehutanan. Bogor.

Dimple (lubang) bekas Partikel KKS Perekat Vinir Material inti (komposit partikel KKS) Interface (garis rekat)

6

PAPAN PARTIKEL THERMOCOMPOSITE BERPENGUAT SERAT ALAM

Muhamad Haiyum

Jurusan Teknik Mesin Politeknik Negeri Lhokseumawe

Jl. Banda Aceh-Medan Km. 280 P.O. Box 90, Buketrata, Lhokseumawe 24301

E-mail: [email protected]

Abstract

The purpose of this research is the utilization of natural resources which is un-optimal tobe a material such as particles board thermocomposite. Especially, this research aim to obtain theoppropriate composition of the volume of weight fibers coir with thermoplasti. Particle board to be used in accordance with SNI standards. It also aims to determine the mechanical properties characteristic produced. Fiber coir as reinforment varied with thermoplastic as a matrix of polystyrene in the ratio 40:60, 50:50, and 60:40. To increase the interface fiber and a matrix used NaOH, and as a solvent used the xylenes. The tensile test specimen according to ASTM D638M standart and the bending test base on ASTM D790-81. The tensile testing produces particles board SSK-PS highest in the composition of 40:60, is 14,25 kg/cm2 and the lowest at 60:40 is 4,73 kg/cm2. The particle board bending stress SSK-PS highest at the composition of 50:50, namely 8,99 kg./cm2 and lowest at 60:40, namely 6,34 kg./cm2. The composition SSK-PS 40:60 has met the SNI standart 03-2105-1996 particle board type 100.

Keywords: Thermocomposites, natural fibers, coir, polistirena, particle board

PENDAHULUAN

Komposit adalah material yang terdiri dari dua atau lebih material yang disusun sedemikian rupa dalam skala makroskopik, sehingga diperoleh kombinasi sifat akhir yang lebih baik. Perkembangan teknologi komposit saat ini sudah mulai mengalami pergeseran dari bahan komposit berpenguat serat sintetis menjadi bahan komposit berpenguat serat alam.

Seirama dengan hal tersebut,

munculnya peraturan pemerintah dan

berkembangnya kesadaran masyarakat untuk melestarikan lingkungan hidup telah memicu pergeseran paradigma untuk mendesain material yang ramah lingkungan. Pemakaian material komposit dengan matriks termoset dan termoplastik yang menggunakan serat pertanian sebagai sistem penguatan, yang berasal dari sumber daya alam yang terbaharui, dapat memberikan manfaat positif, yaitu untuk pengembangan potensi pemanfaatan serat alam yang tersedia berlimpah di Indonesia sebagai hasil aktifitas pertanian, melalui penelitian karakterisasi material dan teknologi

pemrosesan produk komposit ramah

lingkungan yang bernilai ekonomis.

Disamping itu juga dapat memenuhi kebutuhan industri yang berkembang di masyarakat, melihat ketersedia-an di alam yang cukup besar dan biaya bahan yang jauh lebih murah. Produk yang dihasilkan dapat lebh ringan dan membutuhkan konsumsi energi yang rendah, sehingga dapat menurunkan biaya produksi selain upaya meningkatkan nilai tambah produk lokal.

Sabut kelapa yang berasal dari buah kelapa merupakan salah satu serat perkebunan yang belum optimal digunakan. Beberapa penelitian tentang penggunaan sabut kelapa telah dilakukan, akan tetapi penggunaan sabut kelapa untuk dijadikan material thermo-komposit sebagai bahan baku funiture dan bahan bangunan masih sedikit sekali. Atas dasar itu penelitian dilakukan untuk mengkaji sejauh mana sabut kelapa dapat dijadikan sebagai material thermocomposite papan partikel untuk bahan pembuatan funiture dan bahan bangunan lainnya. Penelitian ini juga untuk menambah varian papan partikel yang telah banyak digunakan selama ini, yang

Papan Partikel Thermocomposite Berpenguat Serat Alam (Muhd. Haiyum)

7

terbuat dari tatal atau serbuk kayu. Papanpatikel dari thermocomposite yang diperkuat sabut kelapa diharapkan akan lebih unggul dari papan partikel selama ini, baik dari segi lingkungan (emisi perekat), sifat fisis, sifat mekanis dan sifat kimianya. Selain itu papan partikel thermocomposite ini juga dapat memanfaatkan limbah styrofoam sebagai matriks yang ramah lingkungan.

Didasari berlimpahnya ketersediaan sabut kelapa di Indonesia dan belum optimalnya penggunaan sabut kelapa itu sendiri, maka peneliti merasa tertarik untuk memanfaatkan serat sebut kelapa sebagai bahan penguat pada material thermocomposite. Penelitian dirasa penting mengingat tujuan akhir dari penelitian ini adalah pemanfaatan sumber daya alam yang belum optimal menjadi sebuah material berupa papan partikel thermocomposite. Keunggulan produk ini nantinya adalah lebih tahan terhadap kedap air, dapat didaur ulang, produksi bebas dari emisi zat kimia.

Penelitian ini secara umum bertujuan memanfaatkan limbah perkebunan (sabut kelapa) untuk dijadikan bahan papan partikel thermocomposite sebagai bahan baku funiture dan bahan bangunan. Sedangkan tujuan khusus penelitian antara lain; (1) mendapatkan komposisi volume berat yang sesuai antara serat sabut kelapa dengan thermoplastic untuk dijadikan papan partikel memenuhi standar SNI, (2) mengetahui karakteristik sifat mekanik papan partikel yang diproduksi.

Papan partikel thermocomposite diharapkan dapat menambah varian papan partikel selama ini. Papan partikel yang selama ini diproduksi menggunakan tatal (serpihan) kayu dengan menggunakan perekat kimia formaldehida. Disamping itu papan partikel tersebut rawan terhadap air, sehingga mudah rusak saat digunakan di daerah basah.

Serat kelapa berasal dari buah kelapa. Kelapa yang terdiri dari daging, tempurung dan sabut sebagai pembungkus bagian luar. Serat sabut kelapa dapat dikategorikan dalam dua jenis, yaitu; serat putih dan serat coklat. Serat putih mempunyai karakteristik, kekuatan yang lebih rendah dibandingkan serat coklat, akan tetapi serat putih lebih lembut. Serat putih harus dianyam terlebih dahulu sebelum digunakan. Serat coklat kebanyakan digunakan untuk material struktur karena mempunyai elestisitas yang lebih baik.

Papan partikel umumnya berbentuk datar dengan ukuran relatif panjang, relatif lebar, dan relatif tipis sehingga disebut panel. Mutu papan partikel meliputi beberapa hal seperti cacat, ukuran, sifat fisis, sifat mekanis, dan sifat kimia. Ketentuan mengenai mutu papan partikel tidak selalu sama pada setiap standar dan dapat berubah sesuai dengan perkembangan teknologi dan penggunaan papan partikel [1].

Papan partikel atau panel dari material komposit alam telah diteliti oleh (Sudhakaran, 2007), pada penelitian ini sudhakaran berhasil memproduksi panel yang diperkuat dari variasi serat sabut kelapa dan jute. Produk ini menggunakan resin sintetis sebagai matriks. Rahman and Khan [2] juga meneliti pengaruh perlakuan pemukaan serat sabut kelapa terhadap physico-mechanical properties.

Roseno [3] menyatakan, untuk hampir semua komposit alam, kekakuan komposit dengan serat pendek ini sama dengan kekakuan yang dimiliki komposit dengan serat kontinyu, jika serat yang digunakan memiliki panjang sekitar 1 mm. Mechanichal strength dari komposit polimer yang diperkuat sabut kelapa juga telah diteliti oleh [4]. Hasil penelitian tersebut antara lain adalah komposit polimer yang diperkuat serat sabut kelapa yang berorientasi acak menghasilkan kekuatan yang rendah, akan tetapi dengan flexural strength yang cukup tinggi dapat digunakan untuk material selain untuk struktur bangunan. Sifat mekanik (tarik dan bending) komposit polimer yang diperkuat kombinasi serat sabut kelapa dan E-glass juga telah diteliti [5]. Sindhu [6] telah meneliti komposit polimer yang diperkuat serat sabut kelapa pada kondisi yang berbeda dan dibandingkan dengan serat E glass, hasil penelitian tersebut menunjukan serat dengan panjang 20 mm memiliki mechanical properteis yang lebih baik.

METODE Material

Material yang digunakan antara lain : a. Serat sabut kelapa sebagai penguat

b. Thermoplastic sebagai matriks dari jenis polistirena (PS).

c. NaOH (alkali),

8

PeralatanPada penelitian ini digunakan beberapa peralatan utama yaitu: (1) Mesin uji tarik dan lentur Servopulser (2) Peralatan cetak spesimen, (3) Timbangan digital dan peralatan pendukung lainnya.

Prosedur Kerja

Penyediaan serat sabut kelapa

Serat sabut kelapa disortir dengan diameter serat (max 0,3 mm). Serat yang terpilih dipotong kecil-kecil menjadi partikel dengan panjang kurang dari 5 mm. Partikel serat sabut kelapa direndam didalam 5% NaOH selama 4 jam. Setelah diredam, serat sabut kelapa dicuci dengan aqudes dan dikeringkan. Gambar 1 memperlihatkan serat sabut kelapa yang telah dibersihkan dan siap digunakan

Gambar 1. Serat sabut kelapa Proses pembentukan spesimen

Polistirena dan SSK ditimbang terlebih dahulu sesuai dengan komposisi masing-masing (Tabel 1). Polistirena yang berfungsi sebagai perekat dilarutkan terlebih dahulu dengan pelarut silena. Setelah polistirena melarut dengan baik, dicampurkan serat sabut kelapa dan diblending hingga rata. Pembentukan spesimen uji

Pengujian papan partikel didasarkan pada standar SNI 03-2105-1996 [7]. Untuk spesimen uji tarik menggunakan standart ASTM D638M mengikuti ASTM D 790-81 untuk spesimen uji lentur.

Tabel 1. Variasi perbandingan antar unsur-unsur pembentuk papan partikel Variasi Serat Sabut

Kelapa (gr) Polistirena (gr) I 40 60 II 50 50 III 60 40

Pengujian tarik dan lentur

Untuk uji tarik, spesimen diikatkan pada dua buah pemegang spesimen (chuck) dengan posisi vertikal. Gaya tarik diberikan oleh pemegang spesimen bagian bawah yang diatur memberikan gerakan tarik dengan kecepatan konstan (dalam penelitian ini 2

mm/menit). Metode pengujian bending

menggunakan three point bending, dengan kecepatan penekanan 2 mm/menit.

HASIL DAN PEMBAHASAN Spesimen Uji

Dari hasil pencetakan spesimen dengan mengadopsi standart ASTM D 790-81 dihasilkan lima belas (15) buah spesimen uji lentur dan 15 buah spesimen uji tarik dengan berbagai komposisi SSK-polistirena (Gambar 2 dan 3).

Gambar 2. Spesimen uji lentur

Gambar 3. Spesimen uji tarik

Pembahasan

Hasil uji tarik dan lentur sering dipakai

sebagai parameter dalam menentukan

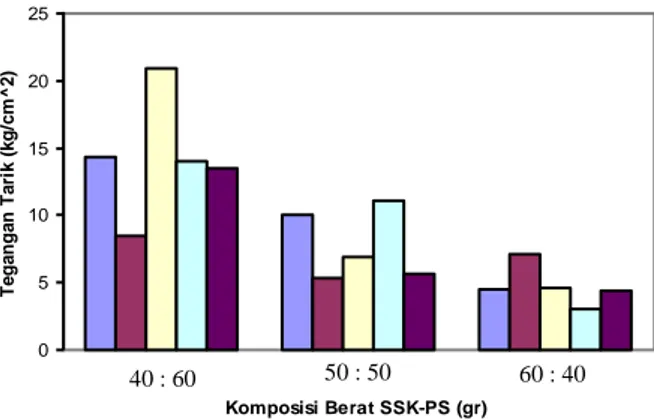

penggunaan papan partikel pada funitur yang menuntut pemakai pada kondisi datar. Dari hasil pengujian tarik yang dilakukan pada tiga variasi komposisi SSK dan matriks PS, didapatkan suatu peningkatan tegangan tarik seiring dengan bertambahnya jumlah matriks

Papan Partikel Thermocomposite Berpenguat Serat Alam (Muhd. Haiyum)

9

yang digunakan. Kekuatan papan partikelmeningkat dengan bertambah jumlah matriks dikarenakan zat-zat ekstraktif yang terkandung di dalam serat SSK membantu kekuatan matriks dalam meningkatkan interfacenya untuk semakin baik. Penambahan jumlah matriks juga berarti mengurangi jumlah serat yang digunakan sehingga mengurangi luas dan volume serat yang dapat ditutupi matriks. Semakin rapat dan luasnya daerah kontak antara serat membuat pemakaian matriks menjadi lebih efektif dan akan menghasilkan kekuatan papan yang lebih tinggi.

Gambar 4. Tegangan tarik papan partikel SSK dengan berbagai komposisi

Gambar 4 memperlihat tegangan tarik

papan partikel SSK dengan berbagai

berbandingan komposisi. Pada komposisi SSK-PS 40:60, terjadi tegangan tarik maksimum rata-rata, yaitu sebesar 14,25 kg/cm2. Sedangkan pada SSK-PS 50:50 dan 60:40, berturut-turut mempunyai tegangan tarik rata-rata 17,81 kg/cm2 dan 4,73 kg/cm2. Besarnya tegangan tarik rata-rata dengan berbagai variasi komposisi SSK-PS telah memenuhi standar kekuatan tarik yang dipersyaratkan oleh SNI 03-2105-1996, yaitu 1,5 kg/cm2.

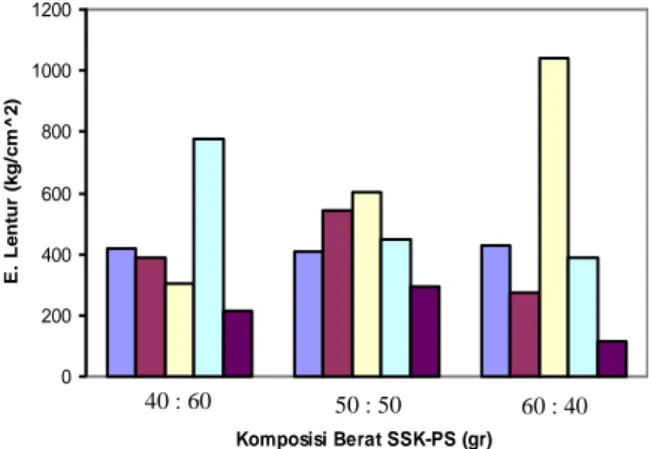

Hasil pengujian lentur jauh berbeda fenomenanya dibandingkan dengan pengujian tarik. Tegangan lentur yang terjadi hampir merata untuk semua komposisi (Gambar 5).

Secara umum dengan meningkatnya

volume matrik, maka diiringi juga

meningkatnya kekuatan lentur yang diterima papan partikel SSK. Tegangan lentur terendah terjadi pada komposisi SSK-PS 60:40 yang menghasilkan tegangan lentur 7,34 kg/cm2, sedangkan tegangan lentur tertinggi terdapat pada komposisi SSK-PS 50:50 yaitu 8,99

kg/cm2, sedangkan pada perbandingan SSK-PS 40:60 mengasilkan nilai tegangan lentur sebesar 7,16 kg/cm2. Nilai tegangan lentur yang didapat dari semua komposisi SSK-PS belum memenuhi standar tegangan lentur yang dipersyaratkan oleh SNI 03-2105-1996, yaitu 80 kg/cm2 untuk papan type 100. Belum terpenuhinya tegangan lentur ini diperkirakan karenakan tingkat kerapatan spesimen yang masih sangat kurang, karena spesimen ditekan secara manual dengan perasaan tangan, sehingga masih banyak terdapatnya rongga yang belum terisi.

Gambar 5. Tegangan lentur papan partikel SSK dengan berbagai komposisi

Gambar 6. Modulus elastisitas tarik papan partikel SSK dengan berbagai komposisi

Hasil perhitungan modulus elastisitas tarik dan lentur diperlihat pada Gambar 6 dan 7. Pada gambar 6, trend grafik modulus elastisitas tarik yang terjadi hampir sama dengan trend grafik tegangan tarik. Modulus elastisitas tarik pada komposisi SSK-PS 40:60 menghasilkan nilai optimum yaitu 1893,27 kg/cm2, sedangkan untuk komposisi 50:50 dan 60:40, dihasilkan modulus elastisitas tarik 1209,97 dan 695,76 kg/cm2. Gambar 7 yang

0 2 4 6 8 10 12 Komposisi Berat SSK-PS (gr) T e g a n g a n L e n tu r (k g /c m ^ 2 ) 40 : 60 50 : 50 60 : 40 0 5 10 15 20 25 Komposisi Berat SSK-PS (gr) Te ga ng a n Ta ri k ( k g/ c m ^ 2 ) 40 : 60 50 : 50 60 : 40 0 500 1000 1500 2000 2500 Komposisi Berat SSK-PS (gr) E . Ta ri k ( k g/ c m ^ 2 ) 40 : 60 50 : 50 60 : 40

10

memperlihatkan modulus elastisitas lenturmempnyai nilai yang hampir merata untuk semua komposisi SSK-PS. Nilai modulus elastisitas lentur optimum terjadi pada komposisi 50:50 yaitu, 458,72 kg/cm2, sedangkan pada komposisi 40:60 dan 60:40 menghasilkan modulus elastisitas 419,98 dan 448,52 kg/cm2.

Gambar 7. Modulus elastisitas lentur papan partikel SSK dengan berbagai komposisi

KESIMPULAN

Dari hasil penelitian yang telah dilakukan dapat diambil beberapa kesimpulan antara lain; tegangan tarik papan partikel SSK-PS tertinggi terjadi pada komposisi 40:60, yaitu 14,25 kg/cm2 dan terendah pada 60:40, yaitu 4,73 kg/cm2, tegangan lentur papan partikel SSK-PS tertinggi terjadi pada komposisi 50:50, yaitu 8,99 kg/cm2 dan terendah pada 60:40, yaitu 6,34 kg/cm2. Komposisi SSK-PS 40:60 telah memenuhi standar SNI 03-2105-1996 untuk sifat mekanis papan partikel type 100.

DAFTAR PUSTAKA

[1] Sutigno, Paribroto., 2000. Mutu Papan Partikel. Pusat Penelitian dan Pengebangan Hasil Hutan dan Sosial Ekonomi Kehutanan. Bogor.

[2] Rahman, MM and Khan, MA, 2007, Surface treatment of coir (Cocos nucifera) fibers and its influence on the fibers’ physico-mechanical properties, (www. sciencedirect.com /science/journal/

[3] Roseno S, Agus Hadi Santosa

Wargadipura, 2003, Karakterisasi Dan

Model Mekanis Material Komposit

Berpenguat Serat Alam, Prosiding Seminar Teknologi untuk Negeri 2003, Vol. I, hal. 332 -344 /HUMAS-BPPT [4] Monteiro S N., Luiz Augusto H. Terrones,

Felipe P. D. Lopes, José Roberto M. d’Almeida, 2005, Mechanical Strength of Polyester Matrix Composites Reinforced with Coconut Fiber Wastes, Revista Matéria, vol. 10, no. 4, pp. 571 – 576, (http://www. materia.coppe.ufrj.br/sarra/ artigos/artigo10693)

[5] Mawardi I, Ramli I, Zuhaimi, 2007, Kekuatan Tarik dan Bending Komposit Polimer Diperkuat Kombinasi Serat Sabut Kelapa dan E-Glass, Buletin Utama Teknik Vol. 11 No.1

[6] Sindhu, Kuruvilla Joseph , Jasmine Maria Joseph, Thomas V. Mathew, 2008,

Degradation Studies of Coir

Fiber/Polyester and Glass

Fiber/Polyester Composites under Different Conditions, (http://www. jrp.sagepub.com/ cgi/content /abstract ) [7] Standar Nasional Indonesia SNI, Papan

partikel Standar Nasional Indonesia SNI 03-2105-2006. 0 200 400 600 800 1000 1200 Komposisi Berat SSK-PS (gr) E . Le nt ur (k g/ c m ^ 2 ) 40 : 60 50 : 50 60 : 40

Stabilitas Bentuk dan Dimensi Plastik Polypropylene Terhadap Kecepatan Putaran Screw (Ariefin)

11

STABILITAS BENTUK DAN DIMENSI PLASTIK POLYPROPYLENE

TERHADAP KECEPATAN PUTARAN SCREW MESIN EKSTRUSI

Ariefin

Jurusan Teknik Mesin Politeknik Negeri Lhokseumawe

Jl. Banda Aceh-Medan Km. 280 P.O. Box 90, Buketrata, Lhokseumawe 24301

E-mail: [email protected]

Abstract

Research aim is to analyze the influence of the screw rotation speed to change the shape to and dimensions of the product by a single screw extrusion. This study a model of the form of the product produced square shaped rectangular. Material type of plastic is polypropylene (PP). Extrusion machine used is a single screw with a ratio l/d barrel- screw is 14. Speed greatly depending on the size pulleys diameter that used. At this study, variation in screw rotation is done by varying the amount of difference that used. Each pulley diameter pulleys varied rotation speed is measured using a rotation speed variation tachometer. As for will do are 100, 80, 60, 40, and 20 showed rpm. Results screw ratation speed extrusion machine approximates the shape of die is at 100 rpm. Difference diameter dimensions die and cross section products range from 12 % to 38 %.

Keywords: Shaped and dimension, ekstrusion, single screw, speed, polypropylene

PENDAHULUAN

Produk plastik telah mendominasi setiap bidang dari kehidupan manusia sekarang ini, mulai dari peralatan rumah tangga, pertanian, industri, rumah sakit, sampai pada teknologi ruang angkasa menggunakan plastik. Trend penggunaan bahan plastik cenderung terus meningkat dari tahun ke tahun. Di Indonesia pemakaian bahan plastik, baik untuk keperluan industri, rumah tangga, pengemasan dan keperluan lainnya terus meningkat. Tetapi penggunaan plastik di Indonesia masih jauh tertinggal dibandingkan negara di Asia Tenggara [1].

Ketertinggalan Indonesia dalam

penggunaan plastik dikarenakan oleh salah satu faktor yaitu kurangnya teknologi tentang pengolahan plastik, baik dari segi peralatan maupun teknik produksinya. Produk plastik dapat diproduksi melalui proses-proses tertentu sesuai dengan kebutuhannya. Persentase penggunaan dari setiap proses adalah Extrusion 36%, Injection 32%, Blow molding 10%, Calendering 6%, Coating 5%, Compression 3%, Powder (Roto) 2%, dan lain-lain 6% [2].

Dari persentase di atas dapat kita lihat, kebanyak produk plastik diproduksi dengan

menggunakan proses ekstrusi. Pada proses ekstrusi bentuk produk dengan dimensi toleransi yang ketat tidak mudah didapat, karena terdapat beberapa faktor yang mempengaruhi. Faktor-faktor tersebut antara lain, yaitu: kecepatan putaran screw, besarnya tekanan dan temperatur yang digunakan.

Ketepatan dan stabilitas dimensi produk yang baik sangat diharapkan dalam proses pembentuk plastik, tetapi itu tidak mudah didapat, sehingga banyak produk yang mempunyai ukuran yang tidak sesuai dengan harapan. Ketepatan dan stabilitas dimensi tersebut dipengaruhi oleh banyak faktor (kecepatan putaran screw, besarnya tekanan dan temperatur proses) sehingga dimensi dapat menyimpang dari yang direncanakan. Melalui penelitian ini akan dilihat pengaruh kecepatan screw terhadap dimensi produk dengan mengkondisikan temperatur proses sebagai variabel tetap.

Berdasarkan permasalahan tersebut, maka perlu dilakukan penelitian yang berkenaan dengan variabel-variabel yang mempengaruhi hasil proses pembentukan plastik. Pada penelitian ini ruang lingkup dibatasi hanya dengan memvariasikan salah satu faktor yang dapat merubah dimensi dan

12

bentuk produk yaitu kecepatan putaran screw.Untuk temperatur diatur konstan sebesar 1800C, berdasarkan hasil penelitian [3] untuk mesin ekstrusi single screw yang akan digunakan nantinya.

Penelitian bertujuan untuk menganalisis pengaruh kecepatan putaran screw terhadap perubahan bentuk dan dimensi produk yang dihasilkan oleh mesin ekstrusi single screw. Mesin ekstrusi tanpa menggunakan sistem penepatan dan pendingin.

Konsep dasar ekstrusi mirip injection molding yaitu material lewat melalui hopper ke dalam barrel yg mana dicairkan dan didorong keluar karena pergerakan dari screw. Proses ekstrusi biasanya untuk membentuk komponen-komponen yang kontinyu dengan bentuk profil yang konstan seperti misalnya film, sheet, filament, pipa, batangan dan lain-lain. Perbedaan utama ekstrusi dengan injection moulding adalah ekstrusi beroperasi pada tekanan rendah (1-10 MPa) namun bisa juga mencapai (35-70 MPa) sedang injection moulding beroperasi pada tekanan tinggi (14-210 MPa).

Material yang masuk ke barrel dibawa mengalir oleh screw ke sepanjang barrel hingga keluar melalui die, dengan putaran sekitar 60 rpm. Screw mempunyai peran yang penting untuk mendorong material hingga keluar menjadi produk. Screw dibagi menjadi tiga bagian yaitu: (1) feed section, bagian ini merupakan bagain awal dimana material berpindah dari hooper ke barrel dan bagian

dimana terjadi pemanasan awal; (2)

compression section, bagian dimana plastik bertransformasi menjadi liquid hingga menjadi melt dan material ditekan ke depan; dan (3) metering section, bagian dimana terjadi pengadukan untuk mendapatkan melt yang homogen, dan material terdorong melewati die hingga keluar menjadi produk.

Screw dan barrel adalah dua komponen utama dari sebuah mesin ekstrusi. Screw berfungsi sebagai poros pendorong, pemotong, dan pengaduk plastik panas yang terdapat di dalam barrel. Sedangkan barrel adalah selongsong yang merupakan ruang pemanas dimana screw berada di dalamnya. Barrel berfungsi sebagai tempat proses plastisisasi.

Menurut Rosato [2], untuk menjamin

kelangsung proses, rasio diameter screw dan diameter barrel (clearance) dianjurkan sebesar 0.0005 s.d 0.002 in (0,05 mm).

Dalam penggunaannya diameter screw mempengaruhi laju aliran plastik dalam barrel. Pemilihan diameter dan panjang screw didasarkan pada rasio perbandingan (L/D) dengan range 6 s.d 48, akan tetapi kebanyakan proses plastik mengambil ratio L/D sebesar 24 s.d 36 [2]. Sedangkan Groover [4] menyatakan bahwa secara tipikal, diameter dalam barrel berkisar dari 1 s.d 6 in (25 s.d 150 mm). Panjang barrel relatif terhadap diameter biasanya rasio perbandingan antara 10 s.d 30.

Istilah plastik mencakup produk polimerisasi sintetik atau semi-sintetik. Mereka terbentuk dari kondensasi organik atau penambahan polimer dan bisa juga terdiri dari zat lain untuk meningkatkan performa atau ekonomi. Ada beberapa polimer alami yang termasuk plastik. Plastik dapt dibentuk menjadi film atau fiber sintetik. Nama ini berasal dari fakta bahwa banyak dari mereka "malleable", memiliki properti keplastikan. Plastik didesain dengan variasi yang sangat banyak dalam properti yang dapat menoleransi panas, keras, "reliency" dan lain-lain. Digabungkan dengan kemampuan adaptasinya, komposisi yang umum dan beratnya yang ringan memastikan plastik digunakan hampir di seluruh bidang

industri. Amstead [5] mengelompokan

polypropylene ke dalam kelompok

termoplastik. Bahan ini memiliki sifat-sifat listrik yang baik, nilai impak dan kekuatan yang tinggi dan sangat tahan terhadap suhu dan bahan-bahan kimia. Contoh produk dari bahan ini antara lain: alat-alat untuk rumah sakit, mainan anak-anak, koper, perabot, lembaran untuk pengemasan makanan, kotak televisi dan isolasi listrik..

Beberapa penelitian tentang plastik telah dilakukan seperti, Indra [6] meneliti tentang pengaruh temperatur melting PP pada proses ekstrusi, dari hasil penelitian menunjukan temperatur melting yang berbeda menghasilkan dimensi yang berbeda pula. Michaeli [7] melalui papernya memaparkan metode baru desain geometri die untuk ekstrusi. Metode ini menggunakan gabungan finite element analisis (FEA) dan flow analisis network (FAN). Hasil risetnya dalah algoritma untuk optimasi aliran pada saluran dies ekstrusi secara aoutomatis. Michaeli [8] juga meneliti gesekan polypropelene (PP) di dalam feed section dari single screw ekstrusi, yang menghasilkan additive, filler dan bentuk pellet

Stabilitas Bentuk dan Dimensi Plastik Polypropylene Terhadap Kecepatan Putaran Screw (Ariefin)

13

berpengaruh terhadap gesekan di dalamextruders.

Groover [4] dalam bukunya

menyatakan polypropylene (PP) diperkenalkan sejak tahun 1950 dan saat ini menjadi plastik

utama yang banyak digunakan dalam

pembuatan produk plastik. Polypropylene mempunyai simbol kimia (C3H6)n. Karakteristik

PP menurut [4] antara lain: mempunyai modulus elastisitas 1400 MPa, tensile strength 35 MPa, elongation 10% s.d 500%, glass-transition temperature -200 C, dan melting temperature 1760 C. Howe [9] menyatakan polimer jenis polypropylene (PP) banyak digunakan untuk produk pipa, tubing, kontainer, interior otomotif dan lain-lain.

METODE

Pada penelitian ini, model dari produk yang dianalisis berbentuk persegi empat. Bahan plastik yang digunakan adalah bahan plastik jenis polypropylene (PP). Bahan PP ini termasuk dalam kategori bahan polimer termoplastik. Mesin ekstrusi yang digunakan adalah mesin ekstrusi single screw dengan per bandingan L/D barrel- screw adalah 14.

Kecepatan putaran screw sangat tergantung dari besarnya diameter puli yang digunakan. Pada penelitian ini, variasi putaran screw dilakukan dengan memvariasikan perbedaan besaran diameter puli yang digunakan. Setiap puli yang divariasikan diukur kecepatan putaran menggunakan tachometer. Adapun variasi kecepatan yang akan dilakukan adalah 100, 80, 60, 40, dan 20 rpm

Adapun prosedur pengujian:

a. Setting ukuran puli sesuai dengan putaran yang diinginkan. Pengukuran kecepatan screw dilakukan dengan tachometer.

b. Lakukan pemanasan dengan cara

menghidupkan heater hingga mencapai temperatur 1800C dan tahan (holding time) hingga 15 menit pada temperatur tersebut. Tujuan dari holding time selama 15 menit

tersebut adalah untuk mendapatkan

temperatur yang homogen dibagian luar dan dalam barrel.

c. Hidupkan motor listrik untuk mendapatkan putaran screw. Putaran motor listrik dengan sistem transmisi sabuk direduksi oleh gear box reduksi dan puli kemudian diteruskan ke poros screw.

d. Masukan butiran plastik ke dalam

pengumpan (hooper). Dengan gaya

gravitasi butiran plastik masuk ke dalam barrel dan dengan screw yang berputar memindahkan material ke sepanjang barrel. Elemen pemanas (heater) meleburkan butiran plastik hingga mencapai temperatur melting. Melalui pergerakan screw dalam barrel, butiran plastik yang telah menjadi viskos plastik ditekan ke dalam die.

e. Produk yang keluar dari cetakan dapat didinginkan dengan udara.

f. Potong bagian produk dan ukur

dimensinya.

g. Untuk analisis permukaan, penampang produk yang dipotong diamplas dan dilakukan pengamatan melalui mikroskop atau scanner.

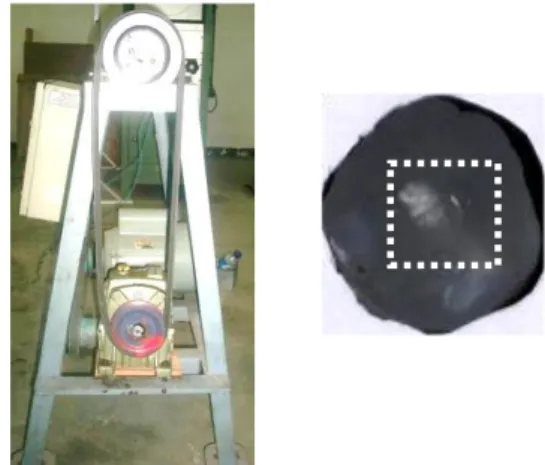

Die dibuat dari baja St 37 dengan diamter persegi empat 10 mm. Die yang digunakan diperlihatkan pada gambar 1.

Gambar 1. Bentuk die

HASIL DAN PEMBAHASAN

Dari hasil pengujian dengan

menggunakan temperatur 1800C dengan variasi putaran 100, 80, 60, 40, dan 20 rpm dihasilkan beberapa karakteristik bentuk produk yang berbeda sebagai berikut.

a. Putaran 100 rpm

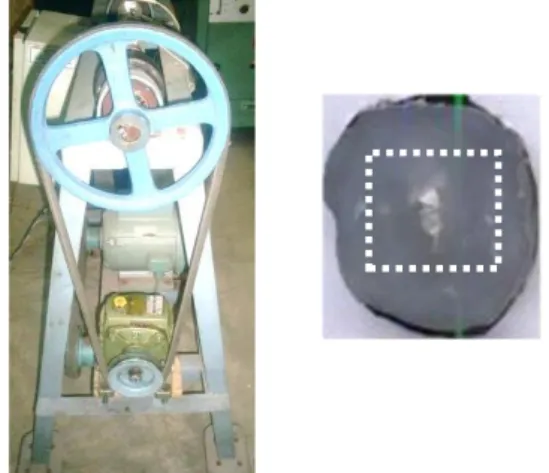

Putaran 100 rpm didapat dari penggunaan puli motor 4 inchi, reduser 4 inchi dan 8 inchi dan screw 4 inchi. Posisi puli tampak depan dan bentuk penampang produk diperlihatkan pada gambar 2.

Bentuk penampang produk yang

dihasilkan pada putaran 100 rpm mendekati bentuk segi empat, akan tetapi masih terjadi perubahan dimensi. Pengukuran dimensi diameter rata-rata produk (12,65 mm), diameter die 10 mm. Terjadi selisih ukuran produk lebih besar 21% dari ukuran diameter die. Pada

14

batangan masih terlihat butiran plastik yangbelum mencair sempurna.

Gambar 2. Posisi puli putaran 100 rpm dan penampang produk

b. Putaran 80 rpm

Putaran 80 rpm didapat dari penggunaan puli motor 4 inchi, reduser 4 inchi dan 5 inchi dan screw 3 inchi. Posisi puli tampak depan dan bentuk penampang produk diperlihatkan pada gambar 3.

Gambar 3. Posisi puli putaran 80 rpm dan penampang produk

Bentuk penampang produk yang

dihasilkan pada putaran 80 rpm mendekati bentuk segi empat. Dimensi diameter die 10 mm dan diameter rata-rata produk (15,15 mm), disini terjadi selisih ukuran produk lebih besar 34% dari ukuran diameter die. Pada batangan masih terlihat juga butiran plastik yang belum mencair sempurna.

c. Putaran 60 rpm

Putaran 60 rpm didapat dari penggunaan puli motor 4 inchi, reduser 4 inchi dan 4 inchi dan screw 3 inchi. Posisi puli tampak depan dan

bentuk penampang produk diperlihatkan pada gambar 4.

Bentuk penampang produk yang

dihasilkan pada putaran 60 rpm berbentuk batangan segi empat. Dari pengukuran dimensi, diameter rata-rata produk (16 mm), diameter die 10 mm. Terjadi selisih ukuran produk lebih besar 38% dari ukuran diameter die. Pada batangan butiran plastik telah mencair sempurna.

Gambar 4. Posisi puli putaran 60 rpm dan penampang produk

d. Putaran 40 rpm

Putaran 40 rpm didapat dari penggunaan puli motor 4 inchi, reduser 4 inchi dan 4 inchi dan screw 5 inchi. Posisi puli tampak depan dan bentuk penampang produk diperlihatkan pada gambar 5.

Gambar 5. Posisi puli putaran 40 rpm dan penampang produk

Bentuk penampang produk yang dihasilkan pada putaran 40 rpm berbentuk batangan segi empat. Dari pengukuran diameter rata-rata produk (15 mm) dan diameter die 10 mm.

Stabilitas Bentuk dan Dimensi Plastik Polypropylene Terhadap Kecepatan Putaran Screw (Ariefin)

15

Terjadi selisih ukuran produk lebih besar 33%dari ukuran diameter die. Pada batangan butiran plastik telah mencair sempurna.

e. Putaran 20 rpm

Putaran 20 rpm didapat dari penggunaan puli motor 4 inchi, reduser 4 inchi dan 3 inchi dan screw 9 inchi. Posisi puli tampak depan dan bentuk penampang produk diperlihatkan pada gambar 6.

Gambar 6. Posisi puli putaran 20 rpm dan penampang produk

Bentuk penampang produk yang dihasilkan pada putaran 20 rpm berbentuk batangan segi empat. Dari pengukuran diameter rata-rata produk (13,45 mm), diameter die 10 mm. Terjadi selisih ukuran produk lebih besar 25% dari ukuran diameter die. Pada batangan butiran plastik telah mencair sempurna.

KESIMPULAN

Dari hasil penelitian dapat diambil kesimpulan; Selisih ukuran dimensi diameter die dan penampang produk berkisar antara 12% sampai dengan 38%. Kecepatan putaran screw yang semakin tinggi akan menghasilkan bentuk penampang produk yang mendekati bentuk die. Pada putaran screw yang semakin tinggi, plastik belum mencair sempurna.

Kecepatan screw mesin ekstrusi yang

mendekati bentuk die pada kecepatan 100 rpm.

DAFTAR PUSTAKA

[1] Suratno, B. 2003. Polimer and Composite Material, Seminar Dosen Tamu di Magister T. Mesin USU, Sentra Teknologi Polimer, Serpong

[2] Rosato, D. 1997. Plastics Processing Data Handbook, Ed.2, Chapman & Hall, London.

[3] Indra., M. 2007, Analisis Bentuk Ekstruded Polypropylene akibat Perbedaan Temperatur Proses menggunakan Single Screw Extrusion, Jurnal Sistem Teknik Industri USU, Vol. 8. No.1, 2007

[4] Groover. Mikel P. 1996. Fundamentals of Modern Manufacturing Materials, Processes and Systems, John Wiley & Sons Inc. New York

[5] Amstead B.H, 1991. Teknologi Mekanik. Jilid 1, Erlangga, Jakarta

[6] Indra., M 2005, Analisis Temperatur Melting Polypropylene terhadap Perubahan Bentuk Produk Dengan Menggunakan Desain Extrusi Single Screw, Prosiding Research Grant TPSDP Batch III. Jakarta [7] Michaeli,W., Imhoff, A. Friction in the

Feed Section of Single Screw Extruders Dependent on Pellet Shape, Fillers and Additives, Journal of Applied Polymer Engineering, Vol. 24, No. 5, 2004

[8] Michaeli,W., Kaul,S. Approach of an Automati Extrusion Die Optimization, Journal of Applied Polymer Engineering, Vol. 24, No. 5, 2004

[9] Howe, David. 1999. Polimer Data Handbook. Oxford University Press, Inc New York