DAFTAR PUSTAKA

Budha Maryanti, A. As’ad Sonief, Slamet Wahyudi (2011). Pengaruh Alkalisasi Komposit Serat Kelapa-PoliesterTerhadap Kekuatan Tarik.

Callister, William D, dkk. Material Science and Engineering (an introduction). 1994.

Gere & Thimoshenko. (1996). Mekanika Bahan. Jakarta: Erlangga.

Hashim, J. (2013). Pemprosesan Bahan.(Edisi pertama). Johor Baru: Cetak Ratu Sdn. Bhd.

Klempner, D dan Sendijarevic, V. (2004). Polimeric Foam and Foam Teknology. Journal of Carl Hanser Verlag p.

Kumar, V.(2005). Phenomenology of Buble Nucleation in the Solid State Nitrogen

polyetyrene Microcelular Foams. International Journal of Colloids and

Surface A:Physicochem Eng. Aspects.

Nel, M. (2004). Mechanics and Properties of Matter. Material Science

Nuryanto. (2000). Pemanfaatan Limbah Serat Tandan Kosong Kelapa Sawit

Sebagai Bahan Pengisi/Filler.

Surdia, T, Saito Shinroku., (2005), Pengetahuan Bahan Teknik, cetakan 6. Pradya Paramita, Jakarta.

Sutardi, T. (1997). Peluang dan Tantangan Pengembangan Ilmu-Ilmu Nutrisi

Ternak. Orasi Ilmiah Guru Besar Tetap Ilmu Nutrisi Ternak. Fakultas

Peternakan, IPB, Bogor.

BAB 3

METODOLOGI PENELITIAN

3.1 Tempat Dan Waktu Penelitian

Tempat dan waktu penelitian dibagi dalam dua tahap, yaitu pengolahan serat dilaksanakan di Laboratorium Teknik Mesin menggunakan mesin pencacah halus serta pembuatan spesimen di laboratorium Polimer Fakultas MIPA USU menggunakan mesin hotpress, sedangkan pengujian tarik terhadap spesimen dilaksanakan di Pusat Riset Impak dan Keretakan Program Magister Teknik Mesin FT-USU menggunakan alat uji Shimadzu Servopulser, Penelitian dilakukan mulai 18 November 2014 s.d 20 Mei 2015.

3.2 Alat dan Bahan 3.2.1 Alat

3.2.1.1 Mesin Pencacah

Mesin pencacah (halus) serat, berfungsi untuk mencacah serat Tandan Kosong Kelapa Sawit (TKKS) menjadi serat ukuran ± 3 s.d 5 mm. Mesin pencacah tersebut dapat dilihat pada Gambar 3.1 di bawah ini dan spesifikasinya pada Tabel 3.1.

Gambar 3.1 Mesin Pencacah 5

1

2 3

Keterangan gambar: 1. Saluran masuk 2. Pisau pencacah 3. Puli

4. Motor

5. Saluran keluar

Tabel 3.1 Spesifikasi Mesin Pencacah Spesifikasi Satuan Besaran Jenis Motor Listrik Induksi Daya Keluaran HP/kW 1 / 0,75

Frekuensi Hz 50

Voltage V 220

Arus Listrik A 8

Putaran Mesin rpm 1450

Fase 1

Suhu Operasi 60

3.2.1.2 Neraca Digital

Neraca digital berfungsi untuk menimbang massa bahan-bahan yang akan digunakan pada pembuatan komposit dengan ketelitian 0,01 gr. Neraca digital tersebut dapat dilihat pada Gambar 3.2 di bawah ini.

3.2.1.3 Cetakan Uji Tarik

Cetakan uji tarik ini terbuat dari plat besi dengan panjang 190 mm, lebar 155m dan tebal plat 3,6 mm. Cetakan tersebut kemudian diberi 3 lubang dengan ukuran standar ASTM D638 - Tipe I yang terlihat seperti pada Gambar 3.3 di bawah ini. Cetakan ini juga dilengkapi dengan alas cetakan dan tutup cetakan.

Gambar 3.3 Cetakan uji tarik

Alas cetakan dan tutup cetakan berfungsi sebagai tempat landasan serta penutup cetakan yang dapat menahan luapan cairan komposit yang telah dituang kedalam cetakan. Alas cetakan dan tutup cetakan ini terbuat dari plat besi seperti yang terlihat pada Gambar 3.4 di bawah ini.

3.2.1.5 Mesin Hot Press

Mesin Hot Press berfungsi sebagai pemanas cetakan yang telah diisi cairan komposit polimer serat TKKS. Diawali dengan menuangkan resin dan

reinforcement dengan viskositas yang tinggi ke dalam cetakan pada suhu

pemakaian 75 , kemudian cetakan ditutup dan penekanan terhadap material komposit tersebut, sehingga terjadi perubahan kimia yang menyebabkan mengerasnya material komposit secara permanen mengikuti bentuk cetakan. Adapun tahapan pemakaian dari mesin hot press tersebut adalah sebagai berikut:

1. Hidupkan tombol power on of 2. Setel suhu pemanasan ke suhu 75

3. Turunkan dudukan hidrolik mesin hot press

4. Masukkan cetakan yang telah diisi cairan komposit

5. Naikkan kembali dudukan hidrolik mesin hot press tekan sampai rapat 6. Tunggu 10 menit, kemudian angkat dan keluarkan cetakan dari mesin

hot press

7. Lakukan hal yang sama untuk pencetakan berikutnya Gambar mesin hot press dapat dilihat pada Gambar 3.5 di bawah ini.

Gambar 3.5 Mesin Hot Press 1

2 3

Keterangan gambar: 5. Rangka penahan 6. Hidrolik

7. Heater

8. Dudukan Hot Press

3.2.1.4 Alat Pendukung

Alat-alat lain yang diperlukan untuk membentuk sampel uji yaitu gunting, pisau, gelas ukur, penggaris dan jangka sorong, sarung tangan, pengaduk, masker dan lain-lain. Dapat dilihat pada Gambar 3.6 di bawah ini.

Gambar 3.6 Alat Pendukung

3.2.2 Bahan

3.2.2.1 Serat Tandan Kosong Kelapa Sawit

Gambar 3.7 Serat Tandan Kosong Kelapa Sawit

3.2.2.2 Resin BTQN 157 EX

Jenis resin yang digunakan dalam penelitian ini adalah jenis resin BTQN 157 EX, yang merupakan polimer Thermoset dengan struktur rantai karbon yang panjang. Resin BTQN 157 EX ini berfungsi sebagai matrik. Matrik jenis ini memiliki sifat dapat mengeras pada suhu kamar dengan penambahan katalis tanpa pemberian tekanan ketika proses pembentukannya. Resin BTQN 157 EX seperti ditunjukkan pada Gambar 3.8 di bawah ini.

3.2.2.3 Poliuretan

Poliuretan (Blowing Agent) berfungsi membentuk busa dengan munculnya gelembung - gelembung kecil untuk menghasilkan struktur bangunan sel-sel yang berongga. Pada penelitian ini poliuretan dibentuk dengan menggabungkan polyol dan isosianate seperti ditunjukkan pada Gambar 3.9 di bawah ini.

(a)

(b)

Gambar 3.9 (a) Polyol ; (b) Isosianate

3.2.2.4 Katalis MEKPO

mengakibatkan terhambatnya pembentukan gelembung, katalis tersebut dapat ditunjukkan seperti Gambar 3.10 di bawah ini.

Gambar 3.10 Katalis MEKPO 3.2.2.5 Wax

Wax atau biasa disebut maximum mold release wax digunakan untuk melapisi cetakan dan berfungsi juga sebagai pelekang pada cetakan yang akan dibuat. Wax merupakan bahan yang sangat mendukung dalam proses pembuatan struktur ini. Wax berbentuk padat menyerupai sabun berwarna kuning dan dioleskan pada seluruh bagian permukaan cetakan. Wax dapat ditunjukkan seperti Gambar 3.11 di bawah ini.

3.2.2.6 Larutan NaOH

Larutan NaOH juga dikenal sebagai soda kaustik atau sodium hidroksida, adalah sejenis basa logam kaustik yang berfungsi menghilangkan minyak yang masih terdapat pada serat. Larutan NaOH ini dibuat dengan cara menggabungkan butiran NaOH dengan aquades yang dilarutkan ke dalam air. Adapun gambar butiran NaOH, aquades dan larutan NaOH tersebut dapat kita lihat pada Gambar 3.12 s.d 3.14.

Gambar 3.12 Butiran NaOH

Gambar 3.14 Larutan NaOH

3.3 Proses Pembuatan Serat Tandan Kosong Kelapa Sawit 3.3.1 Proses Pereduksian Ukuran Janjang

Proses ini bertujuan memperkecil ukuran janjang sawit menjadi lebih kecil lagi dilakukan melalui pencacahan kasar secara manual dengan cara menumbuk ujung tandannya sehingga mudah dicabik-cabik dan dipisahkan untuk mempermudah proses pelarutan larutan NaOH. (Gambar 3.15 s.d 3.17)

Gambar 3.16 Proses pencabikan janjang sawit

Gambar 3.17 Janjang sawit yang telah dicacah

3.3.2 Proses Perlakuan Serat TKKS

Proses perlakuan serat dilakukan dalam lima tahapan proses yaitu: tahapan proses pencucian awal, proses penyiapan larutan NaOH, proses perendaman serat

1. Tahapan proses pencucian awal

Pada tahap ini janjang yang telah direduksi dalam bentuk cabikan-cabikan kecil, terlebih dahulu dilakukan pencucian awal (sebelum direndam) dengan tujuan membersihkan serat dari kotoran-kotoran yang tidak melekat seperti abu, tanah, serbuk, serpihan tandan dan daun-daun kering. Pencucian awal ini dilakukan dengan cara menyiramkan air bersih yang berasal dari bak penampungan air dari atas langsung ke arah cabikan janjang yang ditempatkan di atas saringan kawat dalam ukuran mesh bebas, hal ini dilakukan hingga serat kelihatan bersih. Setelah bersih serat dibiarkan beberapa saat di atas saringan hingga tetesan air dari serat berhenti. Kemudian serat ditimbang kembali dan diperoleh berat 150 kg basis basah (kehilangan kotoran 7,9 kg atau 5%). Berat serat sebesar 150 kg basis basah ini akan di teruskan ke proses perendaman dalam larutan NaOH. (Gambar 3.18 dan 3.19)

Gambar 3.19 Penirisan air serat TKKS di atas saringan kawat

2. Tahapan proses penyiapan larutan NaOH

Tujuan tahapan proses ini untuk menyiapkan larutan NaOH pada kemolaran 0,2 % dengan variasi konsentrasi (v/v) adalah 1 %, 2 %, 3 %, 4% dan 5 %. Larutan NaOH dibuat dari zat terlarut NaOH murni berwarna putih dalam bentuk butiran padat dan zat pelarut aquades yang keduanya berasal dari pembelian di toko kimia.

Perbandingan antara jumlah molekul zat terlarut NaOH padat dan volume zat pelarut aquades dihitung menggunakan persamaan kemolaran larutan:

(mol L-1) ... (3.1)

dimana : M = kemolaran larutan (mol L-1) n = jumlah molekul zat terlarut (mol) v = volume zat pelarut (L)

Jumlah molekul zat terlarut dihitung dengan persamaan:

dimana :

n = jumlah molekul zat terlarut (mol) m = massa zat terlarut (gr)

p = total massa molekul zat terlarut (gr mol-1).

dari tabel unsur periodik Mendeleleyev diperoleh massa atom unsur pembentuk NaOH:

massa atom Na = 23 (gr mol-1) massa atom O = 16 (gr mol-1) massa atom H = 1 (gr mol-1) Total = 40 (gr mol-1)

Diambil zat terlarut NaOH dalam bentuk butiran padat dan ditimbang pada neraca digital dengan massa m = 100 gr.

maka jumlah molekul zat terlarut :

Kemolaran larutan yang dipakai ditetapkan sebesar 0,2 (mol L-1), maka volume zat pelarut diperoleh:

Tabel 3.2 Hasil perhitungan untuk pembuatan larutan NaOH pada tingkat kemolaran 0,2 %

Zat terlarut Zat Pelarut Volume Larutan NaOH (basis

cair) Butiran NaOH

(basis padat)

Aquades (basis cair)

(gr) (ml) (ml)

100 12500 12500

110 13750 13750

120 15000 15000

130 16250 16250

140 17500 17500

150 18750 18750

160 20000 20000

170 21250 21250

180 22500 22500

190 23750 23750

200 25000 25000

Tabel 3.3 Data Konsentrasi larutan yang disiapkan untuk lima variasi konsentrasi pada fraksi volume (100 ml) dan fraksi berat basah (100 gr).

Konsentrasi Volume Total Fraksi

Tabel 3.4 Data perendaman Serat TKKS dalam larutan NaOH pada rasio

3. Tahapan proses perendaman serat dalam larutan NaOH

wadah drum seng yang diberi kode A1 (1 %), A2 (2 %), A3 (3 %), A4 (4 %)

dan A5 (5 %); B1 (1 %), B2 (2 %), B3 (3 %), B4 (4 %) dan B5 (5 %); C1 (1

%), C2 (2 %), C3 (3 %), C4 (4 %) dan C5 (5 %); D1 (1 %), D2 (2 %), D (3

%), D4 (4 %), D5 (5 %) dan E1 (1 %), E2 (2 %), E3 (3 %), E4 (4 %) dan E5

(5 %). Lama perendaman dilakukan pada lima variasi waktu rendam yaitu 4 jam, 8 jam, 12 jam 16 jam dan 20 jam. Kode huruf menunjukkan lama perendaman (jam), sedang indek angka menunjukkan persentase konsentrasi larutan NaOH (%). Total berat serat TKKS yang direndam 150 kg (basis basah). Kondisi perendaman dilakukan seperti pada Gambar 3.20 s.d 3.24.

Gambar 3.20 Kondisi perendaman serat TKKS dalam Larutan NaOH kemolaran 0,2% pada konsentarasi 1% - 5% selama 4 jam

Gambar 3.22 Kondisi perendaman serat TKKS dalam Larutan NaOH kemolaran 0,2% pada konsentarasi 1% - 5% selama 12 jam

Gambar 3.23 Kondisi perendaman serat TKKS dalam Larutan NaOH kemolaran 0,2% pada konsentarasi 1% - 5% selama 16 jam

Tujuan memvariasikan konsentrasi larutan NaOH dan waktu rendam adalah untuk mengetahui pengaruh kadar konsentrasi larutan NaOH dan waktu rendam terhadap tegangan tarik bahan komposit busa polimer diperkuat serat TKKS yang diproduksi.

4. Tahapan proses pencucian akhir

Tahapan proses ini bertujuan menghilangkan serpihan- serpihan yang masih melekat agar serat yang benar- benar bersih saja yang dikeringkan. Proses pencucian akhir ini dilakukan dengan cara yang sama seperti pada tahap pencucian awal yakni menyiramkan air dari atas bak penampungan ke arah serat yang ditempatkan di atas saringan kawat dengan ukuran mesh bebas seperti pada Gambar 3.25.

Gambar 3.25 Proses pencucian akhir

5. Proses pengeringan serat TKKS

(a)

(b)

(d)

(e)

Gambar 3.26 Proses pengeringan serat TKKS; (a) Serat A1- A5; (b) Serat B1- B5; (c) Serat C1- C5; (d) Serat D1- D5; (e) Serat E1- E5

3.3.3 Pencacahan serat TKKS

s/d 5 mm, pencacahan serat TKKS dengan menggunakan mesin pencacah (halus) dapat ditunjukkan seperti Gambar 3.27 di bawah ini dan untuk hasil dari pencacahan dapat dilihat pada Gambar 3.7 sebelumnya.

Gambar 3.27 Proses pencacahan serat TKKS

3.4 Proses Pembuatan Spesimen Uji Tarik 3.4.1 Persiapan Cetakan Spesimen Uji Tarik

Spesimen uji tarik dibentuk di dalam sebuah cetakan. Cetakan ini terbuat dari plat besi dengan panjang 190 mm, lebar 155m dan tebal plat 3,6 mm. Cetakan tersebut kemudian diberi 3 lubang dengan ukuran standar ASTM D638 - Tipe I yang terlihat seperti pada Gambar 3.28 dan Tabel 3.5 di bawah ini.

Tabel 3.5 Keterangan ukuran cetakan uji tarik ASTM D638 –Tipe I

Ukuran (mm) Keterangan Toleransi

13 Width of narrow section 0,5 (0,02) 57 Length of narrow section 0,5 (0,02)

19 Width overall 0,4 (0.25)

165 Length overall -

115 Distance between grips 5 (0,2)

76 Radius of fillet 1 (0,04)

3,2 Thickness 0,4 (0,02)

3.4.2 Proses Pencetakan Spesimen Uji Tarik

Adapun langkah-langkah pembuatan spesime uji tarik adalah sebagai berikut:

1. Mempersiapkan serat tandan kosong kelapa sawit,dimana pada penelitian ini serat TKKS yang digunakan adalah serat TKKS dengan waktu perendaman selama 16 jam dengan kode D1 - D5.

2. Memotong serat tandan kosong kelapa sawit dengan menggunakan mesin pencacah serat.

3. Mempersiapkan timbangan digital.

4. Mempersiapkan tempat penampung bahan seperti: (Aqua cup) dan lain-lain.

5. Mempersiapkan pengaduk bahan komposit komposit polymeric foam diperkuat serat tandan kosong kelapa sawit.

6. Mempersiapkan cetakan struktur komposit Polymeric foam dan oleskan Wax pada permukaan cetakan agar struktur yang akan dicetak mudah dilepaskan dari cetakan

Tabel 3.6 Perbandingan bahan pembentuk spesimen Nama Spesimen Bahan Komposisi ( ) Massa(gr)

8. Timbang bahan resin, serat, isosianat, polyol dan katalis sesuai dengan Tabel 3.6 di atas.

9. Mempersiapkan mesin Hot Press,sebagai tempat pemanas cetakan yang telah diisi bahan pembuat spesimen dengan suhu pemanasan 75 .

10.Tuangkan serat tandan kosong kelapa sawit dan resin ke dalam tempat pengadukan (Aqua cup) dan aduk hingga merata dengan batang pengaduk yang terbuat dari kayu.

11.Campurkan isosianat dengan polyol (Blowing Agent) kemudian aduk hingga merata dan tuangkan ke dalam tempat pengadukan serat tandan kosong kelapa sawit dengan resin, setelah itu aduk kembali hingga merata. 12.Tuangkan katalis ke dalam tempat pengadukan dan aduk kembali hingga

merata dan semua bahan sudah siap untuk dicetak.

13.Tuangkan semua bahan yang telah diaduk kedalam cetakan yang sudah disiapkan hingga merata pada semua bagian cetakan, kemudian tutup dengan menggunakan alas cetakan yang telah dilapisi aluminium foil 14.Tunggu campuran tersebut bereaksi pada tekanan atmosfir, kemudian

panaskan bahan yang telah dituangkan kedalam cetakan pada mesin Hot

Press dengan suhu 75

15.Setelah lebih kurang 10 menit, angkat cetakan dari mesin HotPress

16.Kemudian keluarkan spesimen yang telah mengeras dari cetakan dan spesimen telah siap untuk diuji.

Hasil dari proses pencetakan spesimen dapat dilihat seperti pada Gambar 3.29.

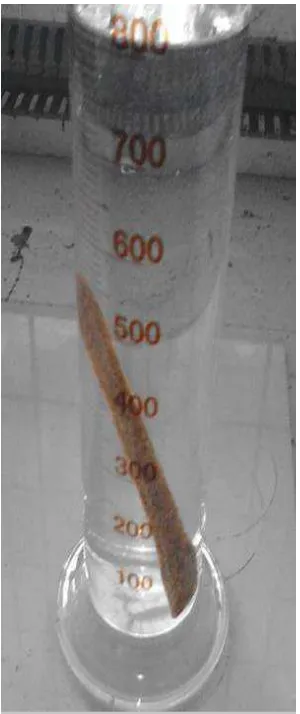

3.5 Pengujian Mengukur Massa Jenis

Pengujian mengukur massa jenis ini dilakukan menggunakan alat neraca digital dan gelas ukur yang berukuran 1000 ml dengan cara memasukkan spesimen yang telah ditimbang kedalam gelas ukur yang telah terisi oleh air. Setelah spesimen terendam secara utuh, kemudian amati dan catat perubahan kenaikan volume air yang terjadi. Setelah mencatat kenaikan volume air yang terjadi kita sudah dapat menghitung massa jenis dari masing – masing spesimen dengan menggunakan rumus massa jenis seperti pada persamaan berikut.

=

... (3.3)

dimana:= Massa jenis (gr/ ) = massa (gr)

= Volume ( )

Adapun tahapan prosedur dari pengujian ini adalah: 1. Persiapkan spesimen uji

2. Timbang spesimen uji untuk mengetahui massanya, seperti pada Gambar 3.30

Gambar 3.30 Mengukur massa spesimen

4. Masukkan spesimen kedalam gelas ukur untuk mengetahui pertambahan volume air, seperti pada Gambar 3.31

Gambar 3.31 Mengukur volume air

5. Amati dan catat pertambahan volume

6. Kemudian hitung massa jenis sesuai dengan rumus 7. Lakukan hal yang sama untuk spesimen selanjutnya

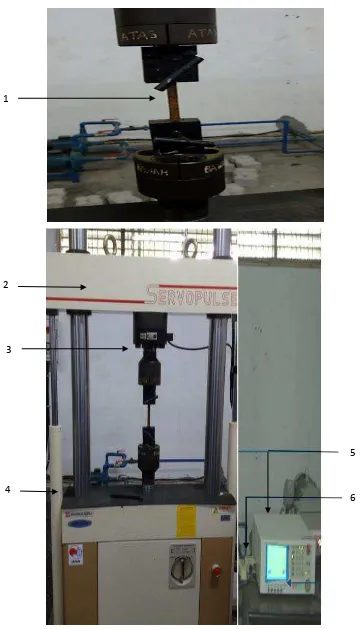

3.6 Pengujian Tarik

Gambar 3.32 Setup alat uji tarik 1

2

3

4

5

Keterangan gambar:

Setup pengujian dibagi atas 2 tahap yaitu:

1. Persiapan pengoperasian alat uji Shimadzu Servopulser. Adapun tahapannya sebagai berikut :

a. Sumber arus dari powersupply dan sistem pendingin pompa hidraulik harus diaktifkan terlebih dahulu.

b. Controller diaktifkan agar sistem operasi Shimadzu Servopulser dapat

Diatur melalui controller,termasuk output data pengujian berupa beban dan perubahan panjang spesimen.

c. Pompa hidraulik diaktifkan melalui controller, untuk mengatur beban statis tekan tombol berjenis ram lalu input parameter speed dan final. 2. Proses eksekusi/uji tarik terhadap spesimen.

Adapun tahapannya sebagai berikut :

a. Posisi crosshead diatur untuk memasang maupun membuka spesimen. b. Pengaturan beban dan proses pengujian diatur melalui controller. Untuk mengaturbeban statis tekan tombol berjenis ram, lalu input parameter speed dan final

c. Perhatikan dan atur beberapa parameter yang ditunjukkan di

controller, yaitu:

a) TD dan control gain yang sesuai, b) Tekanan hidraulik dan property, c) Interval TD yang telah ditentukan, d) Posisi awal pada zero point, e) Setting sistem alarm,

d. Tekan tombol strart pada controller untuk memulai eksekusi, lalu catat perubahan beban dan defleksi yang terjadi.

e. Saat spesimen telah menunjukkan patahan atau telah putus, hentikan operasi Shimadzu Servopulser dengan menekan tombol stop

f. Atur posisi crosshead untuk mengambil spesimen yang telah diuji kemudian lanjutkan untuk spesimen berikutnya.

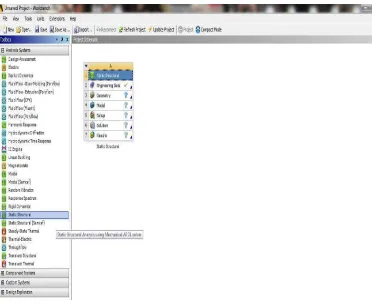

3.7 Simulasi Ansys 14.5 Workbench

Setelah diinstal perangkat lunak Ansys 14.5 Workbench pada komputer ataupun leptop kemudian buka perangkat lunak dan siap digunakan untuk disimulasikan. Adapun jumlah spesimen yang akan disimulasikan hanya 1 saja, yakni nilai dengan modulus elastisitas terbesar. Berikut adalah langkah-langkah yang akan dilakukan pada simulasi dibawah ini:

1. Bukalah program ansys 14.5 Worbench, dan pilihlah program static

structural, seperti yang ditunjukkan pada Gambar 3.33 di bawah ini.

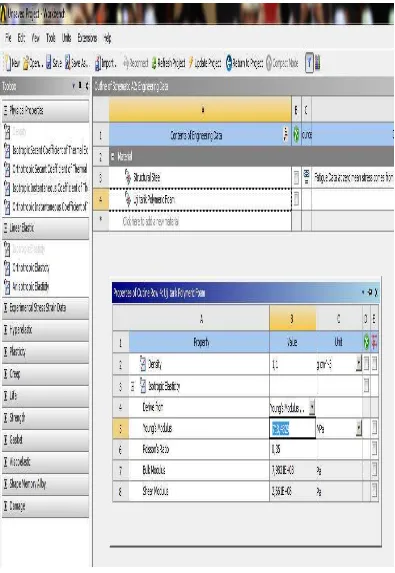

2. Pilihlah enginering data, kemudian isi data enginering densitas 1,1

gr/ , young modulus 718,4829 MPa, poisson ratio 0,4 yang akan

digunakan, seperti yang ditunjukkan pada Gambar 3.34 di bawah

3. Return to project kemudian pilihlah Geometry untuk mendesain Gambar yaitu membuat Gambar yang akan didesain seperti ditunjukkan pada Gambar 3.35 di bawah ini.

4. Pemberian meshing pada benda seperti yang ditunjukkan pada

Gambar 3.36 di bawah ini.

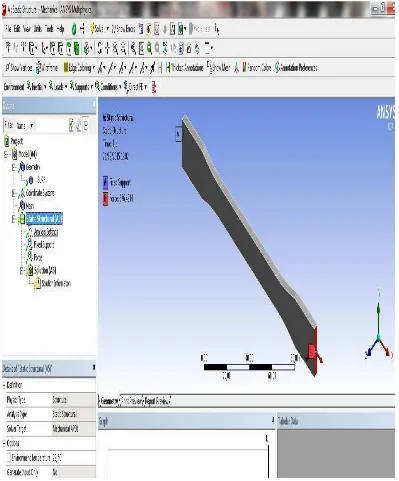

5. Memasukkan parameter simulasi yaitu fixed support untuk menentukan tumpuan, dan force untuk pemberian tekanan pada bagian atas struktur, memasukkan nilai force sebesar 676,49 N, yang ditunjukkan pada Gambar 3.37 dibawah ini.

6. Langkah berikutnya adalah menentukan variabel yang akan disimulasi, dalam simulasi ini adalah tegangan seperti yang

ditunjukkan pada Gambar 3.38 di bawah ini.

3.8 Diagram Alir Penelitian

Adapun diagram alir penelitian dalam penyusunan skripsi ini dapat ditunjukkan pada Gambar 3.39 di bawah ini.

Mulai

Pengadaan serat TKKS serta proses

Pelayanan Serat TKKS berupa: - Pereduksian ukuran serat TKKS - Pencucian serat TKKS

- Perendaman serat TKKS - Pengeringan serat TKKS - Pencacahan serat TKKS

A

A

Pemeriksaan ketersediaan alat dan bahan

Pembuatan spesimen uji material dengan kode � - � , sebanyak 25 spesimen dengan material polyurethane,

dan busa polimer yang diperkuat serat TKKS

Pengujian tarik terhadap spesimen dengan kode � - � , sebanyak 25 spesimen dengan material polyurethane, dan

busa polimer yang diperkuat serat TKKS

Data hasil

Gambar 3.39 Diagram alir penelitian

Pengolahan dan analisa data

Hasil analisa

data

BAB 4

HASIL DAN PEMBAHASAN

4.1 Hasil

4.1.1 Hasil Pembuatan Spesimen Uji Tarik

Bentuk dari spesimen pengujian tarik sudah mempunyai standar dengan meenggunakan standar dari ASTM D638. Pembuatan dilakukan dengan beberapa tahapan proses yakni, mulai dari proses perlakuan serat sampai ke proses pencetakan spesimen seperti yang terliihat pada Gambar 4.1 di bawah ini.

(a) (b)

Gambar 4.1 Bentuk Spesimen Uji Tarik (a) Spesimen - , (b) Spesimen - , (c) Spesimen - , (d) Spesimen - ,

(e) Spesimen -

(e)

Gambar 4.1 Bentuk Spesimen Uji Tarik (a) Spesimen - , (b) Spesimen - , (c) Spesimen - , (d) Spesimen - ,

(e) Spesimen - (Lanjutan)

4.1.2 Hasil Pengujian Massa Jenis

Pengujian Massa Jenis dilakukan terhadap 25 spesimen uji yang identik untuk masing masing jenis material. Massa jenis setiap material diukur mengunakan gelas ukur dan didalam gelas ukur tersebut diisi air sebanyak 800 ml, kemudian spesimen dimasukan kedalam gelas ukur tersebut, sehinga didapatkan kenaikan volume air. Pengujian massa jenis setiap material ditunjukkan pada Tabel 4.1 di bawah ini.

Tabel 4.1 Pengujian massa jenis

Spesimen Tanggal Waktu (WIB)

Suhu ( )

Massa (gr)

V.Awal (ml)

18/05/2015 10.15 32 11 800 810 18/05/2015 10.20 32 12 800 813

Tabel 4.1 Pengujian Massa Jenis (Lanjutan)

Spesimen Tanggal Waktu (WIB)

Dik : m = 11 gr

V.Awal = 800 ml = 800 V.Akhir = 810 ml = 810

Dit : = ...? Penyelesaian :

=

=

=

= 1,1 gr/

Spesimen Dik : m = 11 gr

V.Awal = 800 ml = 800 V.Akhir = 810 ml = 810

Dit : = ...? Penyelesaian :

=

=

=

= 1,1 gr/

V.Awal = 800 ml = 800 V.Akhir = 810 ml = 810

Dit : = ...?

Penyelesaian :

=

=

=

= 1,1 gr/

Spesimen Dik : m = 11 gr

V.Awal = 800 ml = 800 V.Akhir = 810 ml = 810

Dit : = ...? Penyelesaian :

=

=

=

= 1,1 gr/

Dik : m = 12 gr

V.Awal = 800 ml = 800 V.Akhir = 813 ml = 812

Dit : = ...? Penyelesaian :

=

=

=

= 0,92 gr/

Untuk perhitungan D2 sampai D5 dapat dihitung dengan proses yang sama, sehingga dapat diperoleh data seperti Tabel 4.2.

Tabel 4.2 Hasil pengujian massa jenis spesimen

Nama Spesimen Kadar

NaOH (%) Massa Jenis (gr/ )

D1

1 1,1 gr/

1 1,1 gr/

1 1,1 gr/

1 1,1 gr/

1 0,92 gr/

D2

2 0,92gr/

2 1,1 gr/

2 0,92 gr/

2 1,1 gr/

2 1,1 gr/

D3

3 1,1 gr/

3 0,81 gr/

3 1,1 gr/

3 1,1 gr/

Tabel 4.2 Hasil pengujian massa jenis spesimen (Lanjutan)

Nama Spesimen Kadar

4.1.3 Hasil Pengujian Tarik

=

Untuk perhitungan selanjutnya dapat digunakan cara yang sama, sehingga dapat diperoleh Tabel 4.3 s.d 4.27 seperti di bawah ini.

4.1.3.1 Spesimen dengan kadar NaOH 1% 1. Spesimen

29 61,73 1,525 12,25853 0,0305 0,02198 10,89625

Tanggal dan waktu : 20-5-2015 , 14:19:05 Panjang (mm) : 50

0 0,005 0,01 0,015 0,02 0,025 0,03

Dari data pengujian dan hasil perhitungan Tabel 4.4 diperoleh beban tarik

Tanggal dan waktu : 20-5-2015 , 14:21:20 Panjang (mm) : 50

0 0,005 0,01 0,015 0,02 0,025

Gambar 4.4 Grafik respon tegangan – regangan spesimen 4. Spesimen

40 82,49 1,968 16,38111 0,03936 0,03064 14,57798

Tanggal dan waktu : 20-5-2015 , 14:25:38 Panjang (mm) : 50

0 0,005 0,01 0,015 0,02 0,025 0,03 0,035 0,04

Dari data pengujian dan hasil perhitungan Tabel 4.7 diperoleh beban tarik maksimum sebesar 79,71 kGf, tegangan maksimum ( ) 13,58 MPa, dengan regangan maksimum ( ) 0,0196. Grafik tegangan – regangan busa polimer ditunjukkan pada Gambar 4.6.

Gambar 4.6 Grafik respon tegangan – regangan spesimen

Berdasarkan hasil dan grafik respon tegangan - regangan yang diperoleh dari 5 spesimen untuk spesimen D1 dengan persentase larutan NaOH 1%, dapat dibuat menjadi dalam satu grafik sehingga dapat dilihat perbedaannya, seperti terlihat pada Gambar 4.7.

0 0,005 0,01 0,015 0,02 0,025

Gambar 4.7 Grafik respon tegangan – regangan spesimen D1

4.1.3.2 Spesimen dengan kadar NaOH 2%

1. Spesimen

Tanggal dan waktu : 20-5-2015 , 14:28:06 Panjang (mm) : 50

0 0,005 0,01 0,015 0,02 0,025 0,03 0,035 0,04

Gambar 4.8 Grafik respon tegangan – regangan spesimen

2. Spesimen

Tanggal dan waktu : 20-5-2015 , 14:28:06 Panjang (mm) : 50

0 0,005 0,01 0,015 0,02 0,025

Gambar 4.9 Grafik respon tegangan – regangan spesimen

3. Spesimen

Tanggal dan waktu : 20-5-2015 , 14:31:33 Panjang (mm) : 50

Lebar (mm) : 13 Tebal (mm) : 3,8

Tabel 4.10 Data uji tarik busa polimer spesimen No Force

0 0,005 0,01 0,015 0,02 0,025 0,03

Dari data pengujian dan hasil perhitungan Tabel 4.10 diperoleh beban tarik maksimum sebesar 79,52 kGf, tegangan maksimum ( ) 14,06 MPa, dengan regangan maksimum ( ) 0,0274. Grafik tegangan – regangan busa polimer ditunjukkan pada Gambar 4.10.

Gambar 4.10 Grafik respon tegangan – regangan spesimen

4. Spesimen

Tanggal dan waktu : 20-5-2015 , 14:33:02 Panjang (mm) : 50

Lebar (mm) : 13 Tebal (mm) : 3,8

Tabel 4.11 Data uji tarik busa polimer spesimen No Force

0 0,005 0,01 0,015 0,02 0,025 0,03

Gambar 4.11 Grafik respon tegangan – regangan spesimen

5. Spesimen

Tanggal dan waktu : 20-5-2015 , 14:34:34 Panjang (mm) : 50

Lebar (mm) : 13 Tebal (mm) : 3,8

Tabel 4.12 Data uji tarik busa polimer spesimen No Force

0 0,005 0,01 0,015 0,02 0,025

39 91,02 1,906 18,07502 0,03812 0,02952 16,08721

Gambar 4.12 Grafik respon tegangan – regangan spesimen

Berdasarkan hasil dan grafik respon tegangan - regangan yang diperoleh dari 5 spesimen untuk spesimen D2 dengan persentase larutan NaOH 2%, dapat dibuat menjadi dalam satu grafik sehingga dapat dilihat perbedaannya, seperti terlihat pada Gambar 4.13.

0 0,005 0,01 0,015 0,02 0,025 0,03 0,035

Gambar 4.13 Grafik respon tegangan – regangan spesimen D2

4.1.3.3 Spesimen dengan kadar NaOH 2%

1. Spesimen

Tanggal dan waktu : 20-5-2015 , 14:36:14 Panjang (mm) : 50

Lebar (mm) : 13 Tebal (mm) : 3,8

Tabel 4.13 Data uji tarik busa polimer spesimen No Force

0 0,005 0,01 0,015 0,02 0,025 0,03 0,035

35 63,95 1,762 12,69938 0,03524 0,02716 11,52179 ditunjukkan pada Gambar 4.14

Gambar 4.14 Grafik respon tegangan – regangan spesimen 2. Spesimen

Tanggal dan waktu : 20-5-2015 , 14:38:02 Panjang (mm) : 50

0 0,005 0,01 0,015 0,02 0,025 0,03 0,035

26 74,7 1,354 14,83415 0,02708 0,01934 13,43613 maksimum sebesar 100,66 kGf, tegangan maksimum ( ) 18,59 MPa, dengan regangan maksimum ( ) 0,0310. Grafik tegangan – regangan busa polimer

0 0,005 0,01 0,015 0,02 0,025 0,03 0,035

Gambar 4.15 Grafik respon tegangan – regangan spesimen

3. Spesimen

Tanggal dan waktu : 20-5-2015 , 14:39:36 Panjang (mm) : 50

Lebar (mm) : 13 Tebal (mm) : 3,8

regangan maksimum ( ) 0,0316. Grafik tegangan – regangan busa polimer ditunjukkan pada Gambar 4.16

Gambar 4.16 Grafik respon tegangan – regangan spesimen

4. Spesimen

Tanggal dan waktu : 20-5-2015 , 14:41:02 Panjang (mm) : 50

Lebar (mm) : 13 Tebal (mm) : 3,8

Tabel 4.16 Data uji tarik busa polimer spesimen No Force

0 0,005 0,01 0,015 0,02 0,025 0,03 0,035

Dari data pengujian dan hasil perhitungan Tabel 4.16 diperoleh beban tarik maksimum sebesar 54,68 kGf, tegangan maksimum ( ) 9,71 MPa, dengan regangan maksimum ( ) 0,0252. Grafik tegangan – regangan busa polimer ditunjukkan pada Gambar 4.17.

Gambar 4.17 Grafik respon tegangan – regangan spesimen

5. Spesimen

Tanggal dan waktu : 20-5-2015 , 14:42:58 Panjang (mm) : 50

Lebar (mm) : 13 Tebal (mm) : 3,8

Tabel 4.17 Data uji tarik busa polimer spesimen No Force

0 0,005 0,01 0,015 0,02 0,025 0,03

6 20,02 0,599 3,975632 0,01198 0,00374 2,613352

7 22,24 0,637 4,416486 0,01274 0,0045 3,054206

8 25,58 0,678 5,079753 0,01356 0,00532 3,717474

9 27,99 0,716 5,558338 0,01432 0,00608 4,196059

10 30,96 0,758 6,14813 0,01516 0,00692 4,78585

11 33 0,795 6,553239 0,0159 0,00766 5,19096

12 35,96 0,839 7,141045 0,01678 0,00854 5,778765

13 39,3 0,878 7,804312 0,01756 0,00932 6,442032

14 41,15 0,918 8,17169 0,01836 0,01012 6,809411

15 43,56 0,955 8,650275 0,0191 0,01086 7,287996

16 46,71 0,999 9,275812 0,01998 0,01174 7,913532

17 49,49 1,04 9,827872 0,0208 0,01256 8,465593

18 51,35 1,08 10,19724 0,0216 0,01336 8,834957

19 53,94 1,118 10,71157 0,02236 0,01412 9,349287

20 56,17 1,161 11,15441 0,02322 0,01498 9,792128

21 57,46 1,198 11,41058 0,02396 0,01572 10,0483

22 60,99 1,241 12,11158 0,02482 0,01658 10,7493

23 62,65 1,282 12,44122 0,02564 0,0174 11,07895

24 65,62 1,324 13,03102 0,02648 0,01824 11,66874

25 67,29 1,361 13,36265 0,02722 0,01898 12,00037

26 68,59 1,398 13,62081 0,02796 0,01972 12,25853

27 69,88 1,432 13,87698 0,02864 0,0204 12,5147

28 71,92 1,467 14,28209 0,02934 0,0211 12,91981

29 13,16 1,51 2,613352 0,0302 0,02196 1,251073

Gambar 4.18 Grafik respon tegangan – regangan spesimen

Berdasarkan hasil dan grafik respon tegangan - regangan yang diperoleh dari 5 spesimen untuk spesimen D3 dengan persentase larutan NaOH 3%, dapat dibuat menjadi dalam satu grafik sehingga dapat dilihat perbedaannya, seperti terlihat pada Gambar 4.19.

Gambar 4.19 Grafik respon tegangan – regangan spesimen D3 4.1.3.4 Spesimen dengan kadar NaOH 2%

1. Spesimen

Tanggal dan waktu : 20-5-2015 , 14:45:10

0

0 0,005 0,01 0,015 0,02 0,025

Panjang (mm) : 50 Lebar (mm) : 13 Tebal (mm) : 3,8

Gambar 4.20 Grafik respon tegangan – regangan spesimen

2. Spesimen

Tanggal dan waktu : 20-5-2015 , 14:46:29 Panjang (mm) : 50

Lebar (mm) : 13 Tebal (mm) : 3,8

Tabel 4.19 Data uji tarik busa polimer spesimen No Force

0 0,005 0,01 0,015 0,02 0,025 0,03 0,035

Dari data pengujian dan hasil perhitungan Tabel 4.19 diperoleh beban tarik maksimum sebesar 93,98 kGf, tegangan maksimum ( ) 16,93 MPa, dengan regangan maksimum ( ) 0,0296. Grafik tegangan – regangan busa polimer ditunjukkan pada Gambar 4.21.

Gambar 4.21 Grafik respon tegangan – regangan spesimen

3. Spesimen

Tanggal dan waktu : 20-5-2015 , 14:48:31 Panjang (mm) : 50

Lebar (mm) : 13 Tebal (mm) : 3,8

Tabel 4.20 Data uji tarik busa polimer spesimen No Force

0 0,005 0,01 0,015 0,02 0,025 0,03 0,035

Dari data pengujian dan hasil perhitungan Tabel 4.20 diperoleh beban tarik maksimum sebesar 76,74 kGf, tegangan maksimum ( ) 13,80 MPa, dengan regangan maksimum ( ) 0,0236. Grafik tegangan – regangan busa polimer ditunjukkan pada Gambar 4.22.

Gambar 4.22 Grafik respon tegangan – regangan spesimen 4. Spesimen

Tanggal dan waktu : 20-5-2015 , 14:50:19 Panjang (mm) : 50

Lebar (mm) : 13 Tebal (mm) : 3,8

Tabel 4.21 Data uji tarik busa polimer spesimen No Force

0 0,005 0,01 0,015 0,02 0,025 0,03

regangan maksimum ( ) 0,0191. Grafik tegangan – regangan busa polimer ditunjukkan pada Gambar 4.23.

Gambar 4.23 Grafik respon tegangan – regangan spesimen

5. Spesimen

Tanggal dan waktu : 20-5-2015 , 14:52:06 Panjang (mm) : 57

Lebar (mm) : 13 Tebal (mm) : 3,8

Tabel 4.22 Data uji tarik busa polimer spesimen No Force

0 0,005 0,01 0,015 0,02 0,025

Tabel 4.22 Data uji tarik busa polimer spesimen (Lanjutan)

Gambar 4.24 Grafik respon tegangan – regangan spesimen

Berdasarkan hasil dan grafik respon tegangan - regangan yang diperoleh dari 5 spesimen untuk spesimen D4 dengan persentase larutan NaOH 4%, dapat dibuat menjadi dalam satu grafik sehingga dapat dilihat perbedaannya, seperti terlihat pada Gambar 4.25.

0 0,005 0,01 0,015 0,02 0,025 0,03 0,035

Gambar 4.25 Grafik respon tegangan – regangan spesimen D4

4.1.3.5 Spesimen dengan kadar NaOH 2% 1. Spesimen

Tanggal dan waktu : 20-5-2015 , 14:53:55 Panjang (mm) : 50

Lebar (mm) : 13 Tebal (mm) : 3,8

Tabel 4.23 Data uji tarik busa polimer spesimen No Force

0 0,005 0,01 0,015 0,02 0,025 0,03 0,035

Dari data pengujian dan hasil perhitungan Tabel 4.23 diperoleh beban tarik maksimum sebesar 86,94 kGf, tegangan maksimum ( ) 15,97 MPa, dengan regangan maksimum ( ) 0,0258. Grafik tegangan – regangan busa polimer ditunjukkan pada Gambar 4.26.

Gambar 4.26 Grafik respon tegangan – regangan spesimen 2. Spesimen

Tanggal dan waktu : 20-5-2015 , 14:55:21 Panjang (mm) : 50

Lebar (mm) : 13 Tebal (mm) : 3,8

Tabel 4.24 Data uji tarik busa polimer spesimen No Force

0 0,005 0,01 0,015 0,02 0,025 0,03

Tabel 4.24 Data uji tarik busa polimer spesimen (Lanjutan)

Gambar 4.27 Grafik respon tegangan – regangan spesimen

3. Spesimen

Tanggal dan waktu : 20-5-2015 , 15:03:48 Panjang (mm) : 50

0 0,005 0,01 0,015 0,02 0,025 0,03 0,035

Lebar (mm) : 13 Tebal (mm) : 3,8

Gambar 4.28 Grafik respon tegangan – regangan spesimen

4. Spesimen

Tanggal dan waktu : 20-5-2015 , 15:05:30 Panjang (mm) : 50

Lebar (mm) : 13 Tebal (mm) : 3,8

Tabel 4.26 Data uji tarik busa polimer spesimen (Lanjutan)

Gambar 4.29 Grafik respon tegangan – regangan spesimen

5. Spesimen

Tanggal dan waktu : 20-5-2015 , 15:06:54 Panjang (mm) : 50

0 0,005 0,01 0,015 0,02 0,025 0,03 0,035

Tabel 4.27 Data uji tarik busa polimer spesimen (Lanjutan)

Gambar 4.30 Grafik respon tegangan – regangan spesimen

Berdasarkan hasil dan grafik respon tegangan - regangan yang diperoleh dari 5 spesimen untuk spesimen D5 dengan persentase larutan NaOH 5%, dapat dibuat menjadi dalam satu grafik sehingga dapat dilihat perbedaannya, seperti terlihat pada Gambar 4.31.

0 0,005 0,01 0,015 0,02 0,025 0,03

Gambar 4.31 Grafik respon tegangan – regangan spesimen D5

4.1.4 Analisa Modulus Elastisitas

Nilai modulus elastisitas busa polimer dapat diketahui melalui slope garis elastisitas linear. Modulus elastisitas atau modulus young adalah ukuran kekakuan suatu bahan,yang merupakan gradien bagian linear awal kurva tegangan-regangan. Sehingga secara matematis, nilai modulus elastisitas akibat beban tarik dapat diketahui melalui persamaan 2.3 (Hukum Hooke)

E =

Berdasarkan persamaan 2.3 (Hukum Hooke) maka diperoleh modulus elastisitas untuk masing – masing spesimen yaitu :

-5

0 0,005 0,01 0,015 0,02 0,025 0,03 0,035

- : E =

Dalam kajian ini diperoleh hubungan Modulus Elastisitas terhadap NaOH seperti yang terlihat pada Tabel 4.28.

Tabel 4.28 Hubungan Modulus Elastisitas dengan NaOH

Tabel 4.28 Hubungan Modulus Elastisitas dengan NaOH (Lanjutan)

Berdasarkan hasil pengujian tarik diperoleh gaya maksimum yang berbeda pada setiap struktur dan digunakan untuk data simulasi. Gaya yang diberikan pada simulasi numerik ini bertujuan untuk memperoleh nilai tegangan,regangan dan total deformasi yang terjadi pada spesimen uji tarik dari bahan komposit

polymeric foam diperkuat serat TKKS akibat kekuatan tarik. Untuk memperoleh

1. Massa Jenisnya 1,1 g/ 2. Modulus Young 718,4829 MPa

3. Poisition Ratio 0,4

Berdasarkan hasil simulasi ansys 14.5 pada struktur , pemberian gaya maksimum sebesar 676,4976 N, maka diperoleh tegangan maksimum pada

normal stress, equivalent stress, maximum pricipal stress, dan minimum principal

stress dengan besaran nilai seperti yang dapat dilihat pada Gambar 4.32 s.d 4.42

di bawah ini.

Gambar 4.33 Distribusi Tegangan Pada Normal Stress (Y Axis)

Gambar 4.35 Distribusi Tegangan Pada Maximum Principal Stress

Untuk regangan maksimum yang diproleh pada normal elastic strain, equivalent

elastic strain, maximum pricipal elastic strain, dan minimum principal elastic

strain dengan besaran nilai seperti yang dapat dilihat pada Gambar 4.37 s.d 4.41

di bawah ini.

Gambar 4.37 Distribusi Tegangan Pada Normal Elastic Strain (X Axis)

Gambar 4.39 Distribusi Tegangan Pada Equivalent Elastic Strain

Gambar 4.41 Distribusi Tegangan Pada Minimum Elastic Strain

Sedangkan untuk Total Deformation dapat kita lihat pada Gambar 4.42 di bawah ini.

Disribusi perubahan bentuk yang terjadi ditandai dengan kontur warna pada Gambar 4.42. Warna merah menunjukkan daerah konsentrasi deformasi dimana deformasi maksimum terjadi di daerah ini, dan pada titik ini pulalah yang paling berpotensi munculnya deformasi plastis pertama. Selanjutnya distribusi deformasi menjalar sesuai dengan warna sampai ke daerah yang paling aman yaitu daerah yang ditunjukkan dengan warna biru.

4.2 Pembahasan

4.2.1 Hubungan Massa Jenis Rata – rata dengan NaOH

Dalam kajian ini diperoleh hubungan Massa Jenis terhadap NaOH seperti yang terlihat pada Tabel 4.29 dan grafik pada Gambar 4.43

Tabel 4.29 Hubungan Massa Jenis Rata – rata dengan NaOH (Lanjutan)

Gambar 4.43 Grafik rata – rata pengujian massa jenis terhadap NaOH

kerapatan terkecil terdapat pada spesimen D5 = 0,93 gr/ dengan persentase NaOH 5%. Dari hasil pengujian massa jenis benda dapat dilihat nilai spesimen D5 dengan komposisi polyurethane 15 %, resin BTQN 70 %, serat TKKS 10 %, dan katalis 5 % adalah nilai yang paling baik, artinya semakin kecil nilai kerapatan, maka semakin ringan spesimen tersebut. Karena hasil yang diinginkan adalah mendapatkan spesimen yang seringan mungkin dan spesimen yang kuat.

4.2.2 Hubungan Tegangan Rata - rata dengan NaOH

Dalam kajian ini diperoleh hubungan Tegangan terhadap NaOH seperti yang terlihat pada Tabel 4.30 dan Gambar grafik 4.44.

Tabel 4.30 Hubungan Tegangan Rata - rata dengan NaOH

Tabel 4.30 Hubungan Tegangan Rata - rata dengan NaOH (Lanjutan)

Gambar 4.44 Hubungan Tegangan Rata - rata dengan NaOH

4.2.3 Hubungan Regangan Rata - rata dengan NaOH

Dalam kajian ini diperoleh hubungan Regangan terhadap NaOH seperti yang terlihat pada Tabel 4.31 dan Gambar 4.45.

Tabel 4.31 Hubungan Regangan Rata - rata dengan NaOH

5%

Gambar 4.45 Grafik Hubungan Regangan Rata - rata dengan NaOH

Pada hubungan Regangan Rata - rata dengan NaOH, regangan terbesar terdapat pada spesimen D3 dengan regangan rata – rata sebesar 0,0279 dan persentase NaOH sebesar 3%.

4.2.4 Hubungan Modulus Elastisitas Rata – rata dengan NaOH

Dalam kajian ini diperoleh hubungan Modulus Elastisitas Rata – rata dengan NaOH seperti yang terlihat pada Tabel 4.32.

1% 693,0141

Tabel 4.32 Hubungan Modulus Elastisitas Rata – rata dengan NaOH (Lanjutan) Nama Spesimen Kadar

Gambar 4.46 Grafik Hubungan Modulus Elastisitas Rata - rata dengan NaOH

4.2.5 Perbandingan Hasil Eksperimen dan Simulasi Ansys 14.5

Perbandingan dari hasil eksperimen dan hasil simulasi pada spesimen uji tarik , dapat dilihat pada Tabel 4.33 di bawah ini.

Tabel 4.33 Perbandingan Hasil Eksperimen dan Hasil Simulasi Ansys 14.5

Spesimen F Max

Setelah dilakukan pengujian maka struktur spesimen akan mengalami perubahan bentuk dari keadaan semula yaitu terjadinya patahan yang terdapat pada spesimen, seperti terlihat pada Gambar 4.47.

BAB 5

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Dari hasil-hasil penelitian yang telah dilakukan, maka dapat ditarik beberapa kesimpulan sebagai berikut:

1. Proses pembuatan spesimen material komposit polimer yang diperkuat serat TKKS dilakukan dengan proses perlakuan serat sampai dengan ke proses pencetakan spesimen.

2. Massa jenis rata – rata maksimum dengan nilai 1,06 gr/ terdapat pada spesimen D1, dengan kadar konsentrasi NaOH 1% pada perendaman serat selama 16 jam, sedangkan massa jenis rata-rata minimum dengan nilai 0,93 gr/ terdapat pada spesimen D5, dengan kadar konsentrasi NaOH 5% pada perendaman serat selama 16 jam.

3. Tegangan rata – rata maksimum dengan nilai 15,3941 MPa terdapat pada spesimen D5, dengan kadar konsentrasi NaOH 5% pada perendaman serat selama 16 jam, sedangkan tegangan rata – rata minimum dengan nilai 12,9428 MPa terdapat pada spesimen D1, dengan kadar konsentrasi NaOH 1% pada perendaman serat selama 16 jam dan Regangan rata – rata maksimum dengan nilai 0,0279 terdapat pada spesimen D3, dengan kadar konsentrasi NaOH 3% pada perendaman serat selama 16 jam, sedangkan regangan rata – rata minimum dengan nilai 0,0222 terdapat pada spesimen D1, dengan kadar konsentrasi NaOH 1% pada perendaman serat selama 16 jam.

5. Hasil simulasi Ansys 14.5, gaya maksimum yang diberikan diperoleh dari hasil pengujian tarik pada spesimen dengan nilai 676,4976 N sehingga dapat diperoleh tegangan maksimum (σmaks) = 14,236 MPa

dengan selisih 3,95 % dari hasil pengujian eksperimen yang bernilai 13,69428 MPa.

5.2 Saran

Saran-saran yang perlu diperhatikan untuk dilakukan pada penelitian lebih lanjut, adalah:

1. Penulis menyarankan untuk penelitian selanjutnya, perlu dilakukan penelitian yang lebih lanjut untuk memperbaiki komposisi dan jenis kandungan material penyusun agar menghasilkan respon akibat uji tarik yang lebih baik, seperti persentase serat tandan kosong kelapa sawit, persentase polyurethane dan jenis resin yang digunakan.

2. Dalam pembuatan spesimen uji tarik, ukuran dan bentuk spesimen sangat diperhatikan sesuai standar ASTM D-638 untuk komposit.

3. Dalam proses pembuatan spesimen material komposit polimer busa ini, untuk mendapatkan hasil yang maksimal dan merata sebaiknya pada proses pengadukan agar lebih diperhatikan supaya tidak terdapat hasil yang berbeda-beda.

BAB 2

TINJAUAN PUSTAKA

2.1 Defenisi Komposit

Komposit didefenisikan sebagai kombinasi antara dua material atau lebih yang berbeda bentuknya, komposisi kimianya, dan tidak saling melarutkan antara materialnya dimana material yang satu fungsi sebagai penguat dan material yang lainnya berfungsi sebagai pengikat untuk menjaga unsur-unsurnya (Hasim J, 2003). Secara umum terdapat dua kategori material penyusun komposit yaitu:

1. matriks yang mengisolasi fasa,

2. penguat (reinforcement) atau fasa sebaran, seperti yang terlihat pada Gambar 2.1 di bawah ini.

=

Gambar 2.1 Gabungan makroskopis fasa-fasa pembentuk komposit.

Pada umumnya bentuk dasar suatu bahan komposit adala tunggal dimana merupakan susunan dari paling tidak terdapat dua unsur yang bekerja bersama untuk menghasilkan sifat-sifat bahan yang berbeda terhadap sifat-sifat unsur bahan penyusun. Komposit terdiri suatu bahan utama (Matrik-matrik) dan suatu jenis penguatan (reinforcement) yang ditambahkan untuk meningkatkan kekuatan dan kekakuan matrik. Penguatan ini biasanya dalam bentuk serat (fibre). Material komposit terdiri dari lebih dari satu tipe material dan dirancang untuk mendapatkan kombinasi karakteristik terbaikn dari setiap komponen penyusunnya. Bahan komposit memiliki banyak keunggulan, diantaranya berat yang lebih ringan, kekuatan dan ketahanan yang lebih tinggi, bahan korosi dan ketahanan aus (Hasim J,2013). Komposit bahan hibrida yang terbuat dari bahan resin polimer diperkuat dengan serat, menggabungkan sifat-sifat mekanik dan fisik. Adapun tiga faktor yang menentukan sifat-sifat dari material komposit yaitu:

1. Material pembentuk. Sifat-sifat intristik material pembentuk memegang peranan yang sangat penting terhadap pengaruh sifat kompositnya.

2. Susunan struktur komponen, dimana bentuk serta orientasi dan ukuran tiap-tiap komponen penyusun struktur dan distribusinya merupakan faktor penting yang memberi kontribusi dalam penampilan komposit secara keseluruhan.

3. Interaksi antar komponen. Karena komposit merupakan campuran atau kombinasi komponen-komponen yang berbeda baik dalam hal bahannya (Hasim J,2013).

2.2 Matriks

Matriks dapat diklasifikasikan menjadi dua, yaitu termoplastik dan termoset. Termoplastik adalah polimer atau plastik yang akan menjadi lunak jika dipanaskan dan mengeras kembali jika didinginkan. Jadi jenis termoplastik ini dengan sendirinya ada segi negatif yaitu tidak dapat digunakan lagi apabila kondisi pemakaian melampaui suhu pelunakan. Adapun jenisnya yaitu: Polyamide (PI), Polysulfone (PS), Poluetheretherketone (PEEK), Polypropylene (PP) dan

Polyethylene (PE). Sedangkan termoset adalah jenis polimer yang apabila telah

mengalami kondisi tertentu tidak dapat dibentuk kembali, artinya pemanasan kembali tidak akan banyak melunakkan, karena bangun polimernya berbentuk jaringan tiga dimensi.

Beberapa jenis matrik polimer termoset yang sering digunakan ialah polyester, epoxy, phenolics, dan polyamids. Dalam penelitian ini matriks yang digunakan adalah resin poliester. Poliester memiliki sifat- sifat sebagai berikut:

1. Suhu deformasi termal poliester lebih rendah jika dibandingkan dengan resin termoset lainnya, karena poliester banyak mengandung monomer stiren.

2. Memiliki ketahanan panas kira- kira 110 - 140 .

3. Relatif tahan terhadap asam kecuali asam pengoksid, tetapi lemah terhadap alkali.

5. Ketahanan terhadap cuaca sangat baik, khususnya terhadap kelembaban dan sinar UV. (Budha Maryanti, 2011)

Matriks berfungsi sebagai pelindung dan pengikat fasa. Biasanya matriks mempunyai kerapatan / densitas , kekukuhan dan kekuatan yang jauh lebih rendah daripada serat. Namun gabungan matriks dengan serat bisa mempunyai kekuatan dan ketegaran yang tinggi, tetapi masih mempunyai kerapatan yang rendah. Matriks jenis ini tergolong polimer thermoplastik, dan memiliki sifat dapat mengeras pada suhu kamar dengan penambahan katalis dengan pemberian tekanan ketika proses pembentukannya. Dengan demikian struktur molekulnya menghasilkan efek peredaman yang cukup baik terhadap beban yang diberikan. Data mekanik bahan matriks diperlihatkan pada Tabel 2.1 (Tata Surdia, 2005).

Tabel 2.1. Karakteristik Mekanik Poliester Resin

Sifat Mekanik Satuan Besaran

Berat Jenis (ρ)

Bahan penguat yang digunakan sebagai penguat komposit sangat beragam yang antara lain terdiri atas bahan reinforced sintesis dan alami. Pada kali ini penguat komposit yang digunakan ialah dari bahan serat TKKS yang kemudian dibentuk menjadi ukuran halus dan dicampurkan dalam matriks.

2.3 Serat Tandan Kosong Kelapa Sawit

Serat tandan kosong kelapa sawit adalah hasil ikutan pengolahan sawit yang

dipisahkan dari buah setelah pengambilan minyak dan biji dalam proses pemerasan.

sering dibuang sebagai limbah dan hanya sedikit yang dapat digunakan untuk diproduksi

atau didaur ulang. Dan peneliti ingin coba mengamati sifat atau karakterisitik dari serat

ini karena sifatnya yang kuat dan juga ringan jika dicampur dengan bahan yang lain.

Adapun komposisi Serat Tandan Kosong Kelapa Sawit, Sekitar 12-13% dari sawit segar

mengandung serat kasar, lemak, dan magnesium yang tinggi sehingga dapat digunakan

sebagai bahan sumber serat kasar dalam pakan ternak ruminansia (Sutardi, T. 1982).

Serat tandan kosong kelapa sawit merupakan sisa pengolahan kelapa sawit yang termasuk dalam kelompok media tumbuh jamur tiram karena komponen nutrisi dan serat yang masih terdapat dalam serat kelapa sawit. Kandungan nutrien serat kelapa sawit terdapat NDF, ADF (selulosa, lignin dan silika) merupakan komponen terbesar dari serat kelapa sawit. Selulosa, hemiselulosa dan lignin adalah sumber karbon dan energi utama bagi pertumbuhan jamur tiram, sementara protein digunakan sebagai sumber nitrogen bagi tubuh buah. Berikut ini merupakan Komposisi Nutrien serat tandan kosong kelapa sawit dapat dilihat pada Tabel 2.2 di bawah ini.

Tabel 2.2. Kandungan Nutrisi Serat Kelapa Sawit (Sutardi, T. 1982)

Kandungan Nutrisi Serat Kelapa Sawit (%)

Bahan Kering 93,21

Abu 6,46

Protein Kasar 5,93

Lemak 5,19

Serat Kasar 40,80

TDN 56,00

Selulosa 54,89

Lignin 21,18

ADF 78,11

NDF 84,67

Selulosa yang terkandung dalam limbah kelapa sawit memungkinkan kelapa

sawit dapat digunakan sebagai bahan baku produk-produk serat. Berikut ini

merupakan tabel sifat dasar batang sawit yang terlihat pada Tabel 2.3 dan Parameter

Tipikal Serat Tandan Kosong Kelapa Sawit per Kg yang terlihat pada Tabel 2.4.

Sifat Sifat Penting Bagian Dalam Batang Tepi Tengah Pusat Berat Jenis 0,35 0,28 0,20

Kadar Air, % 156 257 365

Kekuatan Lentur, kg/cm2 29996 11421 6980 Keteguhan Lentur, kg/cm2 295 129 67

Tabel 2.4. Parameter Tipikal Serat Tandan Kosong Kelapa Sawit per Kg

(Wibowo,T.F. 2011)

Material Kandungan Komposisi (%)

Uap Air 5,40

Protein 3,00

Serat 35,00

Minyak 3,00

Kelarutan Air 16,20

Kelarutan Unsur Alkali 1% 29,30

Debu 5,00

dan ujungnya yang runcing dan keras. TKKS tersebut dapat dilihat seperti yang ditunjukkan pada Gambar 2.2.

Gambar 2.2 Tandan Kosong Kelapa Sawit (TKKS)

Ukuran diameter serat TKKS cukup bervariasi, Beberapa penelitian telah dilakukan untuk mengamati ukuran diameter serat TKKS. Menurut Zuhri, et al (2009), diameter serat tunggal TKKS berkisar antara 250 s.d 610 μm. Berdasarkan publikasi Zuhri, et al (2009) dapat diketahui bahwa ukuran diameter serat tunggal TKKS cukup bervariasi. Kairiah dan Khairul (2006) menjelaskan bahwa ukuran

diameter serat tunggal TKKS adalah 150 s.d. 442 μm. Jacob, et al (2004),

Sreekala dan Thomas (2003) juga telah menjelaskan bahwa ukuran diameter serat tunggal TKKS berkisar antara 150 s.d 500 μm.

2.4 Busa Polimer

Busa didefinisikan sebagai penyebaran gelembung-gelembung gas yang terjadi pada material cair dan padat. Busa berkembang menjadi rongga-rongga

mikro yang memiliki diameter 10 μm. Busa yang tersebar dalam polimer dapat

mencapai 108/cm3 (Kumar, 2005).

fisik tersebut meliputi faktor geometri, seperti ukuran rongga dan ketebalan dinding rongga. Selain karakteristik fisik juga terdapat karakteristik mekanik.

Material busa memiliki susunan rongga yang bervariasi. Susunan rongga tersebut dapat diketahui melalui pengamatan struktur mikro material busa. Susunan rongga dibagi atas dua jenis, yaitu susunan terbuka (open-cell) dan tertutup (closed-cell). Pada material busa dengan susunan rongga terbuka terdapat pemutusan dinding rongga dan bersifat fleksibel. Material busa dengan susunan rongga tertutup tidak terdapat pemutusan dinding rongga dan bersifat kaku. Perbedaan kedua jenis susunan rongga tersebut ditunjukkan pada Gambar 2.3 (Klempner dan Sendijarevic, 2004).

a) Rongga Terbuka b) Rongga Tertutup

Gambar 2.3 Jenis Material Berongga

Rongga-rongga pada polimer terbentuk akibat adanya pencampuran fase padat dan gas. Dua fase tersebut terjadi dengan cepat dan membentuk permukaan material yang berongga. Busa yang dihasilkan dari polimer merupakan gelembung udara atau rongga udara yang bergabung di dalam polimer tersebut . Gas yang digunakan untuk membentuk busa disebut blowing agent.

Blowing agent ialah material yang digunakan untuk menghasilkan struktur

senyawa isosianat yang bereaksi dengan senyawa yang memiliki hidrogen aktif, seperti diol (polyol), yang mengandung grup hidroksil dengan pemercepat reaksi (katalis). Unsur Nitrogen yang bermuatan negatif pada isosianat akan tertarik ke arah unsur Oksigen yang bermuatan positif pada kelompok alkohol (polyol) untuk membentuk ikatan uretan antara dua unit monomer dan menghasilkan dimer uretan. Reaksi isosianat ini akan membentuk amina dan gas karbon dioksida (CO2). Gas ini yang kemudian akan membentuk busa pada material polimer yang terbentuk. Material yang terbentuk dari campuran BA dan polimer disebut dengan material polimer busa. Pemberian blowing agent dilakukan secara kimia dan fisika. Blowing agent secara kimia menimbulkan dekomposisi unsur-unsur material dalam suatu reaksi kimia. Blowing agent secara fisika terjadi akibat adanya gas yang diberikan pada material. Busa polimer yang bersifat fleksibel dihasilkan oleh reaksi polyurethane. Polyurethane dalam pembentukan busa polimer juga berfungsi sebagai blowing agent. Proses pembentukan rongga dari hasil reaksi polyurethane fleksibel berlangsung relatif cepat. Pada saat reaksi pembentukan polyurethane terjadi pengeluaran panas (eksoterm) dengan kenaikan temperatur mencapai 75 s.d. 1600C. Peningkatan volume yang dihasilkan

poliuerethane sekitar 20 s.d 50 kali volume mula-mula.

Menurut Sivertsen (2007), reaksi kimia pembentukan busa polimer adalah reaksi polyisocyanante (OCN – R – NCO) dengan polyol (HO – R’ – OH) menghasilkan polyurethane (O – OC – HN – R – NH – CO – O –R’).

2.5 Pencetakan Sistem Tekan Panas

Gambar 2.4 Mesin Hot Press

Keterangan gambar: 1. Rangka penahan 2. Hidrolik

3. Heater

4. Dudukan Hot Press

2.6 Sifat – Sifat Material

Secara garis besar material mempunyai sifat-sifat yang mencirikannya, pada bidang teknik mesin umumnya sifat tersebut dibagi menjadi empat sifat. Sifat –sifat itu akan mendasari dalam pemilihan material, sifat tersebut adalah:

1. Sifat mekanik 2. Sifat fisik 3. Sifat teknologi 4. Sifat kimia 1

2 3

Di bawah ini akan dijelaskan secara terperinci tentang sifat-sifat material tersebut. (Prof. Ir. Tata Surdia MS. Met. E, 2005)

1. Sifat Mekanik

Sifat mekanik material, merupakan salah satu faktor terpenting yang mendasari pemilihan bahan dalam suatu perancangan. Sifat mekanik dapat diartikan sebagai respon atau perilaku material terhadap pembebanan yang diberikan, dapat berupa gaya, torsi atau gabungan keduanya. Dalam prakteknya pembebanan pada material terbagi dua yaitu beban statik dan beban dinamik. Perbedaan antara keduanya hanya pada fungsi waktu dimana beban statik tidak dipengaruhi oleh fungsi waktu sedangkan beban dinamik dipengaruhi oleh fungsi waktu.

Untuk mendapatkan sifat mekanik material, biasanya dilakukan pengujian mekanik. Pengujian mekanik pada dasarnya bersifat merusak

(destructive test), dari pengujian tersebut akan dihasilkan kurva atau data

yang mencirikan keadaan dari material tersebut.

Setiap material yang diuji dibuat dalam bentuk sampel kecil atau spesimen. Spesimen pengujian dapat mewakili seluruh material apabila berasal dari jenis, komposisi dan perlakuan yang sama. Pengujian yang tepat hanya didapatkan pada material uji yang memenuhi aspek ketepatan pengukuran, kemampuan mesin, kualitas atau jumlah cacat pada material dan ketelitian dalam membuat spesimen. Sifat mekanik tersebut meliputi antara lain: kekuatan tarik, ketangguhan, kelenturan, keuletan, kekerasan, ketahanan aus, kekuatan impak, kekuatan mulur, kekeuatan leleh dan sebagainya.

Sifar-sifat mekanik material yang perlu diperhatikan:

a. Tegangan yaitu gaya diserap oleh material selama berdeformasi persatuan luas.

b. Regangan yaitu besar deformasi persatuan luas.

c. Modulus elastisitas yang menunjukkan ukuran kekuatan material. d. Kekuatan yaitu besarnya tegangan untuk mendeformasi material