PENGURANGAN PENUMPUKKAN UNIT DEFECT UNTUK

PRODUK TRUK TIPE TD DI PT. KRM MELALUI PENINGKATAN

PRODUKTIVITAS

Sylvia Heryandini1, Kharissa Widi Inggita2, Praditya Andaru Putra3, Rida Zuraida4

1 sylvi.heryandini@yahoo.com, +62 811 16 9296, 2kharissawidi@yahoo.com, +62 812 812 56000, 3 praditya_andaru@yahoo.com,+62 856 911 08591 4 rzuraida@yahoo.com, +62 815 100 51121,

Industrial Enginering Bina Nusantara University, Jakarta Indonesia

ABSTRACT

TD-type truck has been the most widely products which produced by PT. KRM. Quality control process for this product covers investigation cause of defect before the product fixed. This process is done before the product sent to customer in order to confirm there is no defect product received by customer. Based on the observation, the number of defect product from this type keeps getting higher during January-March 2012 and cause accumulated defect units that need investigation and repairment. Accumulated defect units becomes the issue that need to be solved since this matter can effect amount of cost incurred by company.

Proposed solutions of problem solving begin with mapping the process and troubleshooter investigation procedure and also calculating cost of quality required. Soon after the problem found, a couple of solution are suggested to reduce the problems of accumulated defect units by using Analytical Hierarchy Process method, calculating the estimation of labor productivity improvement and cost of quality generated from proposed solutions. Thereafter, implementation of PDSA cycle is chosen as a form of continuous improvement.

According to Pareto diagram mapping, the most occured defect happens in Welding, Painting, and Trimming department. From this result, several analysis has been done to find the cause of defect from each process using Ishikawa Chart. In initial condition, calculation of cost of quality showed that there is 8% of failure cost. Therefore, three solutions has been proposed to reduce accumulated of TD-type truck defect units which are (1) improvement of troubleshooter investigation procedure, (2) load work balancing of repair man, or (3) increase the number of repair man.

After the criteria is selected by using Analytical Hierarchy Process, the proposed solutions that has been chosen is increasing the number of repair man for welding and painting department that have the longest repair time. One operator is added for welding department whereas two operator are assigned to painting department which cause decrasing failure cost to 7% and generating 98,10% of labor productivity.

Keyword: Accumulated Defect Unit, Cost of Quality, Analytical Hierarchy Process, Labor Productivity, PDSA

ABSTRAK

Produk truk tipe TD merupakan produk yang paling banyak dihasilkan oleh PT. KRM. Proses pengendalian kualitas untuk produk ini termasuk didalamnya investigasi penyebab

defect sebelum produk diperbaiki. Proses ini dilakukan sebelum produk dikirim ke pelanggan untuk memastikan tidak ada produk cacat yang diterima pelanggan. Berdasarkan pengamatan, jumlah defect produk jenis ini semakin meningkat selama Januari-Maret 2012, dan menyebabkan penumpukan unit yang memerlukan investigasi dan perbaikan. Penumpukan unit defect menjadi masalah yang perlu diselesaikan karena hal ini akan mempengaruhi besar biaya yang dikeluarkan perusahaan.

Perumusan penyelesaian masalah usulan, dimulai dengan pemetaan proses serta prosedur investigasi masalah serta perhitungan cost of quality yang dihasilkan. Setelah masalah diketahui, dirumuskan beberapa usulan solusi untuk mengurangi masalah penumpukan menggunakan metode Analytical Hierarchy Process, perhitungan estimasi peningkatan produktivitas dan cost of quality yang dihasilkan dari usulan. Tahap selanjutnya penerapan siklus PDSA sebagai langkah continuous improvement.

Dari pemetaan diagram Pareto, defect yang paling sering terjadi yaitu pada proses Welding, Painting dan Trimming. Dan dari hasil pemetaan ini, dianalisis penyebab masalah untuk masing-masing proses menggunakan Ishikawa Chart. Pada kondisi awal, perhitungan dari cost of quality menunjukkan besar failure cost sebesar 8%. Untuk itu diajukan tiga solusi untuk mengurangi penumpukan unit produk truk tipe TD yang defect, yaitu (1) perbaikan prosedur investigasi masalah, (2) menyeimbangkan beban kerja repair man atau (3) menambah repair man.

Setelah dilakukan pemilihan kriteria menggunakan Analytical Hierarchy Process, usulan solusi yang dipilih adalah penambahan repair man untuk bagian welding dan painting yang mempunyai waktu perbaikan paling lama. Untuk bagian welding ditambahkan 1 operator, sedangkan untuk bagian painting ditambahkan 2 operator, sehingga menghasilkan penurunan failure cost sebesar 7% serta menghasilkan produktivitas tenaga kerja sebesar 98,10%.

Kata Kunci: Penumpukkan Unit Defect, Cost of Quality, Analytical Hierarchy Process, Produktivitas Tenaga Kerja, PDSA

PENDAHULUAN

PT. Krama Yudha Ratu Motor (KRM) adalah perusahaan yang memproduksi mobil niaga jenis truk tipe TD yang merupakan produk dengan jumlah permintaan (demand) tertinggi di antara produk PT. Krama Yudha Ratu Motor lainnya. Saat ini, proses inspeksi kualitas dilakukan pada seluruh unit, jika terdapat cacat atau defect pada bagian tertentu, maka akan dilakukan investigasi trouble shooter untuk mengetahui bagaimana cacat atau defect itu dapat terjadi. Investigasi trouble shooter dari defect tersebut dilakukan di tiga tahap proses produksi, yaitu proses welding, painting, trimming.

Setelah diketahui sumber masalah penyebab defect, maka akan dilakukan perbaikan terhadap cacat atau defect tersebut. Dengan prosedur yang cukup panjang dalam memetakan masalah atau menginvestigasi trouble shooter, penyelesaian masalah terhadap setiap cacat atau defect membutuhkan waktu yang cukup lama antara 1 hari sampai 60 hari untuk dilakukan tindak lanjut terhadap penyebab masalah.

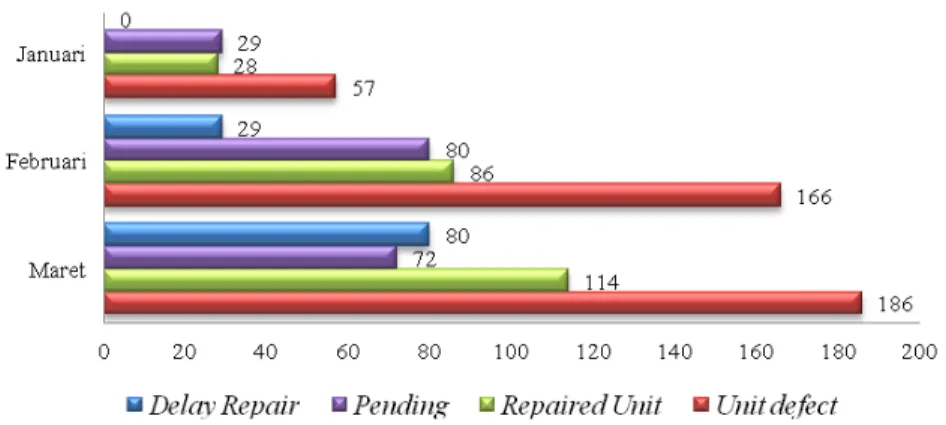

Dengan jumlah unit produk truk tipe TD yang defect meningkat setiap bulannya, seperti pada grafik pada Gambar 1, hal ini menyebabkan penumpukkan unit produk yang perlu tindak lanjut dari defect yang terjadi pada unit tersebut, dan semakin lama masalah tersebut diinvestigasi, maka perusahaan perlu mengeluarkan biaya untuk proses perbaikan dan pemeliharaan selama produk tersebut sedang dipetakan permasalahannya.

Untuk itu dapat dirumuskan permasalahan tentang proses pemetaan masalah serta prosedur investigasi dan penyelesaian yang dilakukan untuk unit yang defect, serta diperlukannya langkah perbaikan untuk mengurangi lamanya proses investigasi masalah serta mengurangi penumpukan unit defect untuk produk truk tipe TD yang akan berdampak pada biaya kualitas yang dikeluarkan sebagai tujuan dari penelitian ini.

Gambar 1 Grafik Jumlah Unit Produk TD Defect Tahun 2012

METODE PENELITIAN

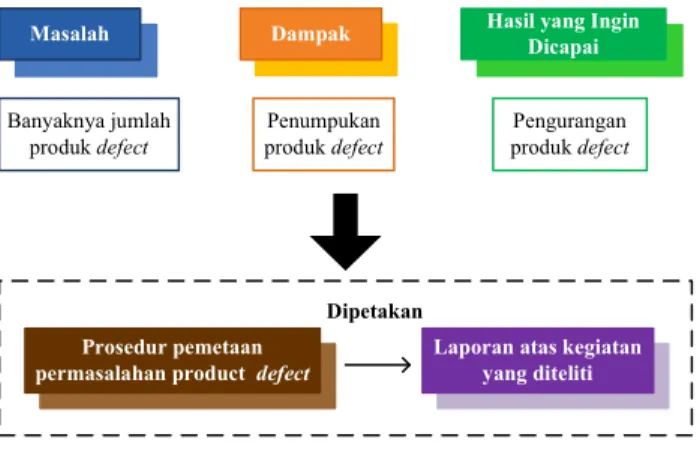

Penelitian yang akan dilakukan berfokus pada penanganan masalah quality control yang dialami pada PT. Krama Yudha Ratu Motor dan membutuhkan penyelesaian secara cepat dan tepat. Permasalahan yang menjadi topik pembahasan penelitian adalah proses pemetaan permasalahan

defect untuk membantu proses penanganan unit defect tersebut. Untuk itu dibuatlah kerangka

pemikiran seperti pada Gambar 2.

Masalah Dampak Hasil yang Ingin

Dicapai Banyaknya jumlah produk defect Penumpukan produk defect Pengurangan produk defect Prosedur pemetaan permasalahan product defect

Laporan atas kegiatan yang diteliti

Dipetakan

Gambar 2 Kerangka Pemikiran

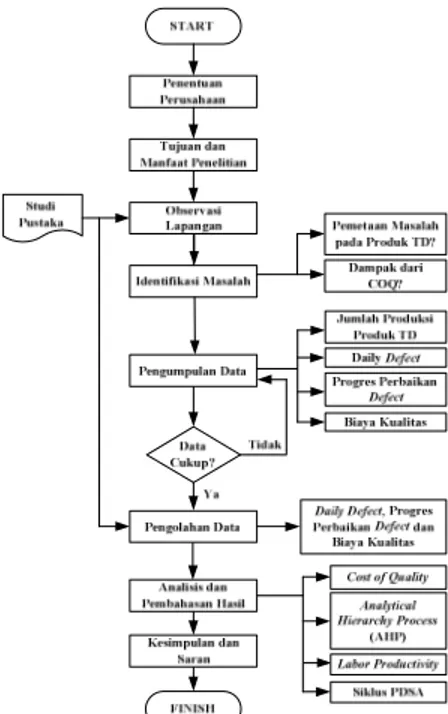

Adapun diagram alir dari langkah-langkah penelitian dapat dilihat pada Gambar 3, yaitu diawali dengan menentukan perusahaan tempat penelitian yaitu PT. Krama Yudha Ratu Motor, yang selanjutnya dilakukan observasi lapangan tentang permasalahn defect yang terjadi di perusahaan tersebut, untuk kemudian diidentifikasi mengenai pemetaan masalah serta dampak dari biaya kualitas yang dikeluarkan. Dengan langkah selanjutnya yaitu dilakukan pengumpulan data berupa jumlah produksi unit TD, daily defect, progress perbaikan defect, serta biaya kualitas yang dikeluarkan perusahaan, yang kemudian diolah serta dilakukan pembahasan dan analisis hasil solusi perbaikan dengan menggunakan teknik pemilihan kriteria menggunakan AHP (Analytical Hierarchy Process), pengukuran produktivitas tenaga kerja yang dihasilkan, perhitungan biaya kualitas serta penerapan siklus PDSA untuk langkah perbaikan untuk masa yang akan datang.

Gambar 3 Diagram Alir Penelitian

HASIL DAN BAHASAN

Dari hasil pengumpulan data selama observasi di lapangan, langkah awal untuk melakukan pemetaan masalah diawali dengan membuat SIPOC Diagram yang merupakan salah satu cara untuk mengetahui urutan informasi proses pada organisasi tingkat tinggi dengan metode yang terstruktur (Khekale, Chatpalliwar, & Thakur, 2010:3689). Elemen SIPOC antara lain Suppliers yaitu pemasok dari proses yang dibuat, Inputs yang merupakan masukan sebelum tahapan proses, Process yaitu proses yang berlangsung, Outputs yaitu hasil dari proses,dan Customers yang merupakan bagian yang menerima hasil dari proses. Adapun SIPOC Diagram yang menggambarkan proses produksi pada PT. Krama Yudha Ratu Motor dapat dilihat pada Gambar 4.

Gambar 4 SIPOC PT. Krama Yudha Ratu Motor

Setelah membuat SIPOC Diagram, alur investigasi trouble shooter yang dilakukan oleh perusahaan dapat dilihat pada Gambar 5.

Suppliers Inputs Process Outputs Customers

Rangka Cabin Welding

Rangka Rear Body Painting

Coat Trimming

Vendor Part Kendaraan Delivery

SIPOC PT. KRAMA YUDHA RATU MOTOR

PT. Krama Yudha Tiga Berlian Unit Kendaraan

Tipe TD PT. Mitsubishi Krama

Yudha Ratu Motor and

Gambar 5 Alur Investigasi Trouble Shooter

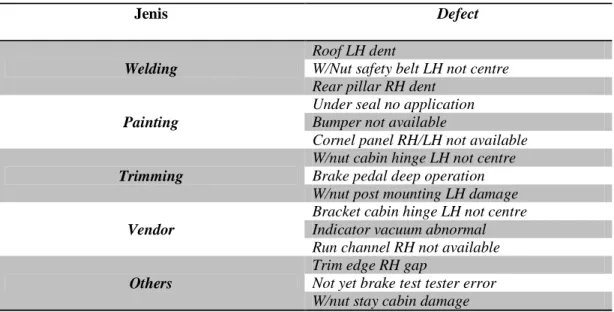

Selanjutnya hasil dari daily defect yang berhasil dihimpun dan berdasarkan hasil observasi, dapat diringkas dalam tabel yang memuat 3 worst problems jenis defect untuk setiap klasifikasi

defect yang dapat dilihat pada Tabel 1.

Tabel 1 Klasifikasi Defect dan 3 Worst Problem

Jenis Defect

Welding

Roof LH dent

W/Nut safety belt LH not centre Rear pillar RH dent

Painting

Under seal no application Bumper not available

Cornel panel RH/LH not available Trimming

W/nut cabin hinge LH not centre Brake pedal deep operation W/nut post mounting LH damage Vendor

Bracket cabin hinge LH not centre Indicator vacuum abnormal Run channel RH not available Others

Trim edge RH gap

Not yet brake test tester error W/nut stay cabin damage

Sumber: PT. Krama Yudha Ratu Motor (2012)

Dari hasil 3 worst problems, dibuat Diagram Pareto untuk mengetahui hasil prioritas serta hubungannya pada suatu masalah serta untuk memisahkan masalah besar dan kecil menurut prioritasnya (Shahin, Arabzad, & Ghorbani, 2010:189) yang dapat dilihat pada Gambar 6.

Langkah selanjutnya digunakan Ishikawa Chart atau disebut juga fishbone diagram atau

cause-effect diagram merupakan salah satu tools yang efektif untuk mengidentifikasi masalah (Bilsel

& Lin, 2012:137). Untuk identifikasi masalah menggunakan Ishikawa Chart dilakukan pada bagian Welding, Painting, dan Trimming, yang sesuai dari hasil prioritas yang didapat dari Diagam Pareto.

Gambar 7 Ishikawa Chart Welding Gambar 8 Ishikawa Chart Painting

Gambar 9 Ishikawa Chart Trimming

Dari hasil pengumpulan data, selanjutnya dilakukan pengolahan data yaitu berupa progress penyelesaian unit defect yang dirangkum dalam bar chart pada Gambar 10.

Untuk selanjutnya dilakukan perhitungan cost of quality, yaitu biaya yang harus dikeluarkan oleh perusahaan untuk memuaskan kebutuhan pelanggan (Wu, Chien, Lin, & Yang, 2011:94). Dengan kategori dalam cost of quality (V.P. & Sankaranarayanan, 2008:3) yaitu (1) preventive

cost, (2) appraisal cost, (3) failure cost yang mencakup internal failure cost dan external failure cost.

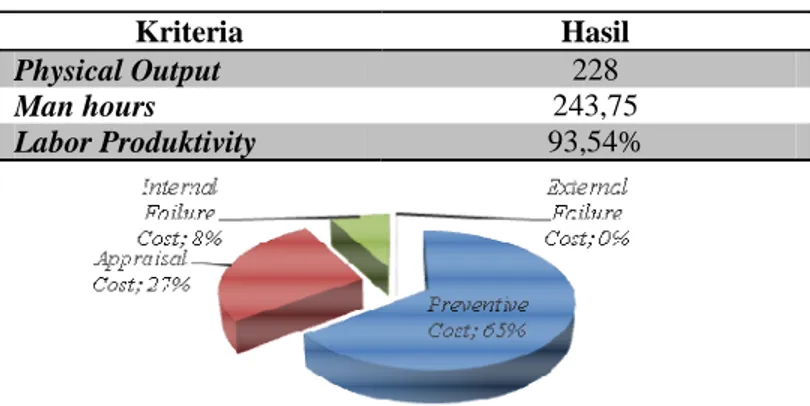

Adapun hasil perhitungan cost of quality pada kondisi awal, didapat preventive cost sebesar 65%, appraisal cost 27%, internal failure cost sebesar 8% dan external failure cost 0%. Serta hasil pengukuran produktivitas tenaga kerja dengan menggunakan rumus Physical Output / Man

hours (Patil & R, 2011:198) dapat dilihat pada Tabel 2.

Tabel 2 Produktivitas Tenaga Kerja Kondisi Awal

Kriteria Hasil

Physical Output 228

Man hours 243,75

Labor Produktivity 93,54%

Gambar 11 Diagram Cost of Quality Kondisi Awal

Berdasarkan identifikasi masalah, dapat disimpulkan bahwa penyebab penumpukan defect berupa (1) prosedur identifikasi masalah sebelum produk diperbaiki (2) lamanya waktu menunggu perbaikan karena jumlah defect yang banyak.

Untuk itu dirumuskan beberapa solusi usulan yang disusun berdasarkan hasil diskusi dengan

supervisor bagian Quality Assurance mengenai solusi yang paling memungkinkan untuk

diterapkan, dengan mempertimbangkan lima kriteria yaitu (1) biaya yang dikeluarkan seminimal mungkin, (2) waktu penyelesaian unit defect yang dibutuhkan seoptimal mungkin, (3) jumlah man hour atau pekerja yang dibutuhkan seminimal mungkin, (4) jumlah unit produk

defect yang selesai diperbaiki seoptimal mungkin, (5) utilisasi mesin yang digunakan seoptimal

mungkin. Dengan teknik pemilihan prioritas kriteria solusi perbaikan menggunakan metode AHP (Analytical Hierarchy Process) yaitu teknik pengambilan keputusan dari multi kriteria yang dapat membantu pengambilan keputusan secara umum dengan melakukan dekomposisi dari permasalahan yang rumit ke dalam tingkatan hierarki secara objektif (Ali Görener, 2012:195). Metode ini merupakan tools yang digunakan, jika dibandingkan metode lain yaitu ANP (Analytical Network Process), ANP lebih dikhususkan untuk pengambilan keputusan yang tidak bisa disusun secari hierarki karena antar kriteria memiliki interaksi dan keterkaitan dengan elemen kriteria yang lebih tinggi, model yang menggunakan metode ini lebih cocok untuk jenis penyelesaian masalah dengan produk-produk otomasi atau penyusunan strategi bisnis (Ali Görener, 2012:197). Struktur hierarki dari usulan solusi perbaikan masalah penumpukan unit produk truk tipe TD yang defect dapat dilihat pada Gambar 12.

Gambar 12 Struktur Hierarki Usulan Solusi Perbaikan

Dan setelah melakukan perhitungan untuk matriks masing-masing kriteria dan antar kriteria, maka dilakukan perkalian antara matriks row average masing-masing kriteria dengan matriks

row average antar kriteria yang hasilnya dapat dilihat pada Tabel 3.

Tabel 3 Hasil Perkalian Matriks untuk Setiap Solusi

Hasil antar solusi Solusi

0,27 A

0,31 B

0,42 C (yang dipilih)

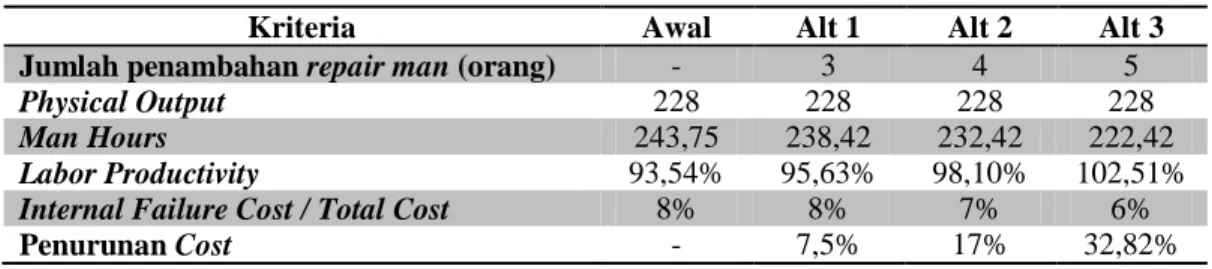

Dari pemilihan solusi C sebagai usulan solusi perbaikan, dilakukan perhitungan 3 alternatif jumlah penambahan repair man berdasarkan cost of quality yang difokuskan pada cost of poor

quality, besar penurunan cost of quality serta pengukuran labor productivity yang dihasilkan.

Dengan melihat hasil perhitungan, alternatif yang paling tepat untuk mengimplementasi solusi C yaitu penambahan repair man yaitu Alternatif 2 dengan jumlah penambahan repair man sebanyak 4 orang, melihat dari besar labor productivity, penurunan cost serta perhitungan

aggregate planning. Hasil perhitungan tersebut dapat dilihat pada Tabel 4.

Tabel 4 Hasil Perbandingan Alternatif terhadap Solusi Perbaikan

Kriteria Awal Alt 1 Alt 2 Alt 3

Jumlah penambahan repair man (orang) - 3 4 5

Physical Output 228 228 228 228

Man Hours 243,75 238,42 232,42 222,42

Labor Productivity 93,54% 95,63% 98,10% 102,51%

Internal Failure Cost / Total Cost 8% 8% 7% 6%

Penurunan Cost - 7,5% 17% 32,82%

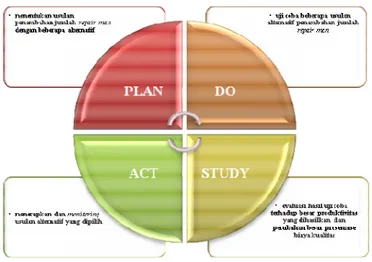

Setelah mengetahui usulan solusi perbaikan masalah penumpukan unit produk truk tipe TD yang defect, hal yang selanjutnya perlu dilakukan adalah dengan menerapkan solusi dengan siklus PDSA (Plan-Do-Study-Act) dalam rangka sebagai salah bentuk dari kaizen dalam perusahaan. Adapun kaizen itu sendiri merupakan perbaikan terus menerus atau continuous

improvement (Khan, 2011:177). Siklus PDSA merupakan diagram yang menggambarkan

aktivitas yang dilakukan perusahaan dalam upaya continuous improvement (Reid & Sanders, 2009:148). Menurut Besterfield, Besterfield-Michna, Besterfield, & Besterfield-Sacre (2003:134), langkah-langkah dalam siklus PDSA antara lain (1) Plan yaitu tahapan dimana dilakukan perencanaan dengan seksama hal yang akan dilakukan untuk pelaksanaan yang jelas

dan terarah, (2) Do yaitu menjalankan rencana yang sudah disiapkan, (3) Study yaitu mempelajari dan mengevaluasi hasil dari pelaksanaan dari rencana, apakah ada yang tidak sesuai dengan rencana dan bagaimana kendala-kendala yang dialami selama pelaksanaan, (4)

Act yaitu melakukan perubahan pelaksanaan dari hasil evaluasi dan solusi atas permasalahan

yang terjadi dalam pelaksanaan untuk perencanaan yang lebih baik lagi ke depannya. Adapun Siklus PDSA yang dibuat untuk perbaikan mengenai penumpukkan unit produk truk tipe TD yang defect dapat dilihat pada Gambar 13.

Gambar 13 Siklus PDSA

SIMPULAN DAN SARAN

Dari hasil pembahasan di atas, maka dapat disimpulkan bahwa penyebab terjadinya penumpukkan unit defect untuk produk truk tipe TD yaitu prosedur investigasi masalah yang cukup panjang serta lamanya waktu perbaikan, dengan hasil pemetaan masalah yang paling sering terjadi yaitu defect pada proses Welding, Painting, dan Trimming. Dan langkah perbaikan yang diberikan sebagai solusi yang tepat untuk mengurangi penumpukkan unit defect dengan menggunakan teknik pengambilan keputusan menggunakan metode AHP (Analytical Hierarchy

Process) dengan tiga usulan, solusi C yaitu penambahan repair man yang memiliki prioritas

paling tinggi diantara usulan lainnya, serta menerapkan jumlah penambahan repair man sesuai alternatif 2 yaitu sebanyak 4 orang, dari hasil solusi ini mempunyai dampak penurunan biaya kualitas internal failure cost sebesar 17% dengan tingkat produktivitas sebesar 98,10%.

Sehingga disarankan perusahaan menerapkan usulan solusi untuk memperbaiki masalah penumpukkan dan mengurangi biaya kualitas yang dihasilkan serta melakukan monitoring terhadap usulan agar biaya kualitas tetap terjaga dan mengetahui perkembangan yang terjadi sebelum dan sesudah penerapan usulan.

REFERENSI

Ali Görener, P. (2012). Comparing AHP and ANP: An Application of Strategic Decisions Making in a Manufacturing Company. International Journal of Business and Social

Science , 3, 194-208.

Bilsel, R. U., & Lin, D. K. (2012). Ishikawa Cause and Effect Diagrams Using Capture Recapture Techniques. Quality Technology & Quantitative Management , 9, 137-152. Khan, I. A. (2011). KAIZEN : The Japanese Strategy for Continuous Improvement. VSRD

Khekale, S. N., Chatpalliwar, A. S., & Thakur, D. N. (2010). Minimization of Cord Wastages in Belt Industry using DMAIC. International Journal of Engineering Science and

Technology , 2 (8), 3687-3694.

Marimin, M. (2004). Teknik & Aplikasi Pengambilan Keputusan Kriteria Majemuk. Jakarta: PT. Gramedia Widiasana Indonesia.

Patil, R. P., & R, S. P. (2011). Productivity Enancement and Measurement in Pharmaceutical Industry. International Journal of Pharma. Research & Development , 3 (1), 193-198. Reid, R. D., & Sanders, N. R. (2009). Operation Management (4th ed.). Mexico: John Wiley &

Sons.

Shahin, A., Arabzad, S. M., & Ghorbani, M. (2010). Proposing an Integrated Framework of Seven Basic and New Quality Management Tools and Techniques: A Roadmap.

Research Journal of Internatıonal Studıes (17), 183-195.

V.P., M., & Sankaranarayanan, S. R. (2008). Cost of Quality Analysis: Driving Bottom-line Performance. International Journal of Strategic Cost Management , 3, 1-8.

Wu, H.-Y., Chien, F.-L., Lin, Y.-J., & Yang, S.-F. (2011). Analysis of Critical Factors Affecting the Quality Cost of Process Management of Six Sigma Project Based on BSC.

International Research Journal of Finance and Economics (71), 92-104.

RIWAYAT PENULIS

Sylvia Heryandini lahir di kota Jakarta pada 17 Mei 1991. Penulis menamatkan pendidikan S1 di BINUS University dalam bidang Teknik Industri pada tahun 2012.

Kharissa Widi Inggita lahir di kota Jakarta pada 15 Februari 1990. Penulis menamatkan pendidikan S1 di BINUS University dalam bidang Teknik Industri pada tahun 2012.

Praditya Andaru Putra lahir di kota Jakarta pada 24 September 1989. Penulis menamatkan pendidikan S1 di BINUS University dalam bidang Teknik Industri pada tahun 2012.

Rida Zuraida lahir di kota Garut pada 12 Desember 1976. Penulis menamatkan pendidikan S1 di Universitas Pasundan (2001), dan S2 di Institut Teknologi Bandung (2004) dalam bidang Teknik Industri.