LAPORAN PRAKTEK LAPANGAN

PENANGANAN DAN PENGOLAHAN LIMBAH

DI PERUSAHAAN PERSEROAN (PERSERO) PT PERKEBUNAN

NUSANTARA VII UNIT USAHA WAY BERULU, LAMPUNG

IKA KARTIKA

F34070092

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

PENANGANAN DAN PENGOLAHAN LIMBAH

DI PERUSAHAAN PERSEROAN (PERSERO) PT PERKEBUNAN

NUSANTARA VII UNIT USAHA WAY BERULU, LAMPUNG

LAPORAN PRAKTEK LAPANGAN

Sebagai salah satu syarat untuk melaksanakan Praktek Lapangan pada

Departemen Teknologi Industri Pertanian

Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh :

IKA KARTIKA

F34070092

Disetujui

Bogor, Desember 2010

Dr. Ir. Mohamad Yani, M.Eng

Dosen Pembimbing Akademik

iii

KATA PENGANTAR

Puji dan syukur dipanjatkan kehadirat Allah SWT yang telah memberikan rahmat dan hidayah-Nya sehingga penulis dapat menyelesaikan laporan Praktek Lapangan ini. Laporan ini didedikasikan untuk Kedua orang tua penulis, ayah Yanizar Matropi dan bunda Tetty Widyastoety serta adik tersayang Muhammad Iqbal Immadudin yang selalu memberikan dukungan dan doa untuk penulis.

Terima kasih yang sebesar-besarnya untuk om Herman Bandarsyah dan tante Lies Herawati beserta kedua sepupu, Destia Herlisya dan Vita Kharunissa yang telah memberikan rumah kedua yang nyaman, aman, dan tentram selama Praktek Lapangan. Dalam kesempatan ini penulis juga menyampaikan ucapan teima kasih kepada orang-orang di bawah ini :

1. Dr. Ir. Mohamad Yani, M.Eng sebagai dosen pembimbing akademik yang telah memberikan bimbingan dan arahan dalam penyusunan laporan ini.

2. Ir. Tjoki GH. Harahap selaku Manajer Unit Usaha Perusahaan Perseroan (Persero) PTPN VII Unit Usaha Way Berulu yang telah memberikan izin Praktek Lapangan.

3. Iyushar Ganda Saputra, S.E selaku Sinder TUK Perusahaan Perseroan (Persero) PTPN VII Unit Usaha Way Berulu yang telah memberikan izin serta bimbingan selama waktu pelaksanaan Praktek Lapangan.

4. Budi Yusuf Kumoro selaku Sinder Pengolahan Perusahaan Perseroan (Persero) PTPN VII Unit Usaha Way Berulu yang telah memberikan bimbingan dan arahan selama waktu pelaksanaan Praktek Lapangan serta pada waktu penulisan laporan Praktek Lapangan. 5. Bapak Puri Kifli yang telah memberikan bimbingan, informasi, dan pelajaran tentang hidup

selama Praktek Lapangan.

6. Keluarga Bapak Sarimin dan Ibu Aminah yang telah memberikan rumah singgah selama Praktek Lapangan.

7. Ismi Arif Prasetyo, Susilo Anggit Wicaksono, Prasetyo Broto Saputro, Roby Yunanda Atmanegara, Franklin J. Nainggolan, Nengsa Aji, Dwi Setya Atmaja, Alfiansyah, Tohom Kristian Silitonga, Farid Mustofa, Afrida Sakti Batubara, Thomas Bangkit, Hendri Danu Setianto, Edy Santoso, dan kawan-kawan yang telah memberikan bimbingan dan motivasi selama Praktek Lapangan.

8. Elizdya S. Situmorang, Astrid, Titis, Dwi, Fandi, Hendra, Zaenul, Sandro, Vicko, Fikriadi, Erik, Yuga, Joni, dan Rohmat atas kebersamaannya selama pelaksanaan Praktek Lapangan. 9. Pak Hamzah (Abah), Pak Samsoyo, Ibu Asmawati, Ibu Suratinem, Mas Aaf, Pak Rumsah,

Ibu Tinur, Pak Daliyo, Pak Manulang, Pak Purba, dan seluruh staf UU Way Berulu, terima kasih atas kebaikan dan keramahannya selama Praktek Lapangan.

10. Pa’de dan Mas Jum yang selalu menyediakan teh di pagi hari selama Praktek Lapangan. Terima kasih untuk seluruh pihak telah membantu dan tidak dapat penulis sebutkan satu per satu. Semoga tulisan ini bermanfat dan memberikan kontribusi yang nyata terhadap perkembangan ilmu pengetahuan.

Bogor, Desember 2010

iv

DAFTAR ISI

Halaman

KATA PENGANTAR

...

iii

DAFTAR ISI

...

iv

DAFTAR TABEL

...

vi

DAFTAR GRAFIK

………. vii

DAFTAR GAMBAR

………..…….

viii

DAFTAR LAMPIRAN

………...……. xi

I.

PENDAHULUAN

A.

LATAR BELAKANG………... 1

B.

TUJUAN……… 1

C.

PELAKSANAAN

1.

TEMPAT DAN WAKTU PELAKSANAAN……….. 1

2.

METODE PELAKSANAAN..………. 2

3.

ASPEK YANG DIKAJI……… 2

II.

TINJAUAN UMUM PERUSAHAAN

A.

SEJARAH DAN PERKEMBANGAN PERUSAHAAN.……….. 3

B.

LOKASI DAN TATA LETAK….………. 4

C.

STRUKTUR ORGANISASI PERUSAHAAN.……….……… 4

D.

KETENAGAKERJAAN..……….. 6

III. PROSES PENGOLAHAN KARET REMAH (

HIGH GRADE

)

A. PENGOLAHAN BASAH

1.

PENERIMAAN LATEKS... 8

2.

PENGGUMPALAN LATEKS... 10

3.

PENGGILINGAN DAN PEREMAHAN... 12

B. PENGOLAHAN KERING

1.

PENGISIAN

BOX DRYER

DAN PENGERINGAN……….……….. 13

2.

BONGKAR REMAHAN KARET REMAH……...……….….. 15

3.

PENIMBANGAN DAN PENGEPRESAN BALE...………..… 16

4.

PENGEMASAN DAN PENYIMPANAN BALE…….………….… 16

5.

PENGGUDANGAN SIR.……….…….. 17

IV. PENANGANAN DAN PENGOLAHAN LIMBAH

A.

LIMBAH PADAT... 18

B.

LIMBAH CAIR... 19

C.

LIMBAH GAS... 25

v

V. PEMBAHASAN

A.

SUMBER LIMBAH DARI PROSES PENGOLAHAN KARET

REMAH (

HIGH GRADE

)……….... 27

B.

PENANGANAN LIMBAH PADAT………... 29

C.

PENGOLAHAN LIMBAH CAIR…...……… 29

D.

PENANGANAN LIMBAH GAS……… 37

E.

PENANGANAN LIMBAH B3……….… 39

F.

PENERAPAN PRODUKSI BERSIH………... 39

VI. KESIMPULAN DAN SARAN

A.

KESIMPULAN... 41

B.

SARAN... 41

DAFTAR PUSTAKA

...

42

vi

DAFTAR TABEL

Halaman

Tabel 1. Produk yang dihasilkan Perusahaan Perseroan (Persero)

PTPN VII………... 3

Tabel 2. Realisasi produksi karet PTPN VII (Persero) UU Way Berulu

2005 s/d Juni 2010..……….…… 4

Tabel 3. Sebaran pekerja PTPN VII (Persero) UU Way Berulu

berdasarkan status dan bidang kerja, 2009..……….…….. 6

Tabel 4. Jam kerja karyawan Perusahaan Perseroan PTPN VII (Persero)

UU Way Berulu, 2010………... 7

Tabel 5. Data Sarana Pengolahan Limbah……….... 20

Tabel 6. Sumber Limbah dari Proses Produksi Karet Remah……….….. 27

Tabel 7. Analisa Limbah Cair

Outlet

PPKR Way Berulu, 2010……….……..… 34

vii

DAFTAR GRAFIK

Halaman

Grafik 1. Analisa Parameter COD Limbah Cair di PPKR UU Way Berulu

Periode Januari – Juli 2010………..…… 35

Grafik 2. Analisa Parameter BOD

5Limbah Cair di PPKR UU Way Berulu

Periode Januari – Juli 2010…….……….…… 35

Grafik 3. Analisa Parameter TSS Limbah Cair di PPKR UU Way Berulu

Periode Januari – Juli 2010….………. 36

Grafik 4. Analisa Parameter NH

3-N Limbah Cair di PPKR UU Way Berulu

Periode Januari – Juli 2010……….. 36

Grafik 5. Analisa Parameter N-Total Limbah Cair di PPKR UU Way Berulu

Periode Januari – Juli 2010………... 37

Grafik 6. Analisa Parameter pH Limbah Cair di PPKR UU Way Berulu

viii

DAFTAR GAMBAR

Halaman

Gambar 1. Jembatan Timbang………... 8

Gambar 2. Penuangan Lateks Kebun……… 9

Gambar 3. Pengujian KKK (Kadar Karet Kering)……… 9

Gambar 4. Pipa saluran dari

Bulking Tank

……… 10

Gambar 5. Penuangan Lateks ke bak Koagulasi………... 10

Gambar 6. Lateks dalam Bak Koagulasi………... 11

Gambar 7. Koagulum Padat (a) dan Koagulum Kurang Padat (b)……….. 11

Gambar 8. Penarikan Koagulan ke dalam

mobile crusher

……….. 11

Gambar 9. Proses Pendorongan dari Mobil

Crusher

ke Proses

Peremahan ……….………...………….. 12

Gambar 10.

Crepper

I (a) dan

Crepper

II (b)……….. 12

Gambar 11.

Crepper Hammer Mill

………... 13

Gambar 12.

Hammer Mill

(a),

Vortex Pump

(b) dan

Static Screen

(c)……….. 13

Gambar 13. Pemasukan Karet Remah ke dalam Boks (a)

Pemasukkan Boks ke

Dryer

(b)………... 14

Gambar 14.

Dryer

……….. 14

Gambar 15. pembongkaran dari Boks (a),

Extra Cooling Fan

(b)………. 15

Gambar 16. Penimbangan

Bale

………. 15

Gambar 17.

Balling Press

……….… 16

Gambar 18. Proses Pengemasan……… 16

Gambar 19. Susunan

Bale

………. 17

Gambar 20. Gudang dan

Forklift

……….. 17

Gambar 21. Pengutipan dari

Rubber Trap

……….. 18

Gambar 22. Tempat Pengumpulan

Lump

……….

19

Gambar 23. Instalasi Pengolahan Air Limbah (IPAL)………

21

Gambar 24. Kolam

Rubber Trap

I dan II………. 22

Gambar 25. Kolam Anaerobik I dan II……….… 22

Gambar 26. Kolam Fakultatif I dan II……….. 23

Gambar 27. Kolam Aerobik I dan II……… 24

Gambar 28. Kolam

Recycling

……….. 24

Gambar 29. Cerobong Asap dari

Dryer

………... 25

Gambar 30. Pembuangan Gas dari Mesin Genset……….………….…. 25

Gambar 31. Tempat penyimpanan sementara Limbah B3……….……… 26

Gambar 32. Parit Menuju IPAL ……….………….. 28

Gambar 33. Busa pada Air Pencuci ……… 28

ix

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Struktur Organisasi Perusahaan Perseroan (Persero) PTPN VII…. 43

Lampiran 2. Lay Out Pabrik Pengolahan Karet Remah PTPN VII

Unit Usaha Way Berulu ………..……… 44

Lampiran 3. Diagram Alir Proses Pengolahan SIR 3L/3WF ……….…….. 45

Lampiran 4. Tabel Nilai Kadar Karet Kering (KKK %)……….……. 46

Lampiran 5. Diagram Alir Pengolahan Limbah Cair……… 47

Lampiran 6. Penerimaan dan Pengiriman

Lump

Bokar Muat CL/

Lump

,

Pengiriman ke UU Pewa Bulan Januari-Juli 2010………. 48

Lampiran 7. Hasil Pengujian Kualitas Udara Emisi………. 49

Lampiran 8. Hasil Pengujian Kualitas Udara Ambient, Kebauan, Kebisingan,

dan Getaran……….…….. 50

1

I. PENDAHULUAN

A. LATAR BELAKANG

Setiap tahun industri di Indonesia semakin berkembang. Dunia industri telah memberikan manfaat bagi negara, khususnya dalam pendapatan untuk devisa negara. Karet merupakan komoditi ekspor yang mampu memberikan kontribusi di dalam upaya peningkatan devisa Indonesia. Industri pengolahan karet merupakan salah satu industri yang berkembang dengan baik di Indonesia. Pengolahan karet menggunakan lateks sebagai bahan baku, dalam pengolahannya lateks ditambahkan berbagai macam bahan kimia agar menjadi produk karet yang diinginkan.

Pengolahan lateks di Indonesia diolah menjadi berbagai produk, seperti lateks pekat, remah,dan lembaran. Karet remah merupakan produk yang sedang dikembangkan di Indonesia. Karet remah memiliki keunggulan dibandingkan dengan karet konvensional, yaitu kualitas mutu lebih baik, lebih seragam, dan proses pengolahannya lebih singkat. Pabrik Pengolahan Karet Remah (PPKR) Unit Usaha Way Berulu merupakan salah satu pabrik yang mengolah komoditi

karet menjadi karet remah dengan jenis mutu SIR (Standard Indonesian Rubber) 3L dan SIR 3

WF.

Pada pengolahan lateks menjadi produk karet umumnya menghasilkan limbah. Limbah industri karet yang dihasilkan dalam bentuk gas, cairan maupun padat yang semuanya dalam batas-batas tertentu dapat membahayakan kesehatan manusia serta cenderung menurunkan kualitas lingkungan seperti air, udara, tanah dan semua yang terkandung di dalamnya. Limbah industri karet yang berpotensial untuk mencemari lingkungan lebih besar adalah limbah cair. Limbah dalam bentuk padat, gas, dan B3 juga berpotensial untuk mencemari lingkungan sekitar. Oleh karena itu, penanganan dan pengolahan limbah yang baik sangat diperlukan suatu industri khususnya industri karet.

B. TUJUAN

Tujuan dilaksanakannya Praktek Lapangan ini adalah sebagai berikut :

1. Memperoleh pengalaman kerja sesuai dengan bidang profesi teknologi industri pertanian,

serta melatih mahasiswa agar dapat beradaptasi dalam dunia industri.

2. Mengamati dan mempelajari teknologi proses produksi SIR 3 L dan 3 WF serta aspek

penanganan dan pengolahan limbah di Perusahaan Perseroan (Persero) PT Perkebunan Nusantara VII Unit Usaha Way Berulu, Lampung.

3. Menerapkan ilmu pengetahuan yang didapat, terutama dalam aspek penanganan dan

pengolahan limbah, dengan praktek secara nyata sebagai bekal dalam menghadapi dunia kerja.

C. PELAKSANAAN

1.

Tempat dan Waktu Pelaksanaan

Kegiatan Praktek Lapangan ini dilaksanakan di Perusahaan Perseroan (Persero) PT Perkebunan Nusantara VII Unit Usaha Way Berulu, Lampung. Waktu pelaksanaan dilakukan selama 40 hari kerja efektif antara tanggal 1 Juli sampai dengan 18 Agustus 2010.

2.

Metode Pelaksanaan

2 a. Pengamatan di Lapangan

Kegiatan yang dilakukan dengan mengamati secara langsung dengan menitikberatkan pada penanganan dan pengolahan limbah yang diterapkan oleh perusahaan.

b. Wawancara

Wawancara ini dilakukan sebagai upaya pengumpulan data dan informasi yang berhubungan dengan aspek yang dipelajari. Kegiatan ini dilakukan terhadap pihak-pihak terkait dengan topik yang diambil.

c. Praktek Langsung

Praktek langsung ini dilakukan dengan ikut berperan serta dalam kegiatan di lapangan untuk melatih kemampuan dan meningkatkan kemampuan teknis mahasiswa tentang aktivitas yang dikerjakan serta menerapkan ilmu yang telah dipelajari.

d. Studi Pustaka

Studi pustaka dilakukan dengan mencari referensi dan literatur yang berkaitan dengan kegiatan yang dilakukan dan membandingkan dengan situasi yang terjadi di lapang.

3.

Aspek yang dikaji

Aspek yang akan dipelajari selama kegiatan Praktek Lapangan ini adalah sebagai berikut:

a. Aspek Umum

Aspek yang dikaji secara umum mengenai sejarah dan perkembangan perusahaan, lokasi dan tata letak pabrik, susunan dan struktur organisasi perusahaan, ketenagakerjaan dan peraturan kerja, serta keselamatan dan kesehatan kerja.

b. Aspek Khusus

Pengkajian secara khusus dilakukan terhadap aspek pengelolaan limbah industri di Perusahaan Perseroan (Persero) PT Perkebunan Nusantara VII Unit Usaha Way Berulu yang mencakup aspek penanganan dan pengolahan limbah industri di lingkungan industri di Perusahaan Perseroan (Persero) PT Perkebunan Nusantara VII Unit Usaha Way Berulu.

3

II. TINJAUAN UMUM PERUSAHAAN

A.

SEJARAH DAN PERKEMBANGAN PERUSAHAAN

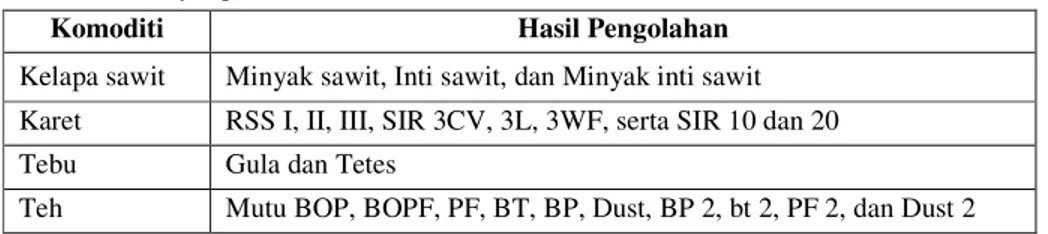

Perusahaan Perseroan (Persero) PT Perkebunan Nusantara VII merupakan Badan Usaha Milik Negara (BUMN). Perusahaan Perseroan ini membudidayakan komoditi perkebunan antara lain tanaman kelapa sawit, karet, teh, kakao, kelapa hibrida, dan tebu (Tabel 1). Perusahaan Perseroan (Persero) PT Perkebunan Nusantara VII ini memiliki kantor pusat di Bandar Lampung. Tabel 1. Produk yang dihasilkan Perusahaan Perseroan (Persero) PTPN VII

Komoditi Hasil Pengolahan

Kelapa sawit Minyak sawit, Inti sawit, dan Minyak inti sawit

Karet RSS I, II, III, SIR 3CV, 3L, 3WF, serta SIR 10 dan 20

Tebu Gula dan Tetes

Teh Mutu BOP, BOPF, PF, BT, BP, Dust, BP 2, bt 2, PF 2, dan Dust 2

Perusahaan Perseroan (Persero) PT Perkebunan Nusantara VII Unit Usaha Way Berulu merupakan salah satu perusahaan perkebunan milik pemerintah Belanda yang diambil-alih, berada di Sumatera bagian Selatan, yang terdiri dari Unit Usaha Way Berulu, Unit Usaha Way Lima dan Unit Usaha Tulung Buyut, di mana perkebunan-perkebunan ini dikelola oleh Watering Luber, sedangkan perusahaan milik Roterdam yang dikelola International adalah Perkebunan Rejosari, Bekri, Musi Landas, dan Perkebunan Trikora. Pada tahun 1962 perkebunan-perkebunan ini dikelompokkan berdasarkan komoditi yang dibudidayakan.

Perusahaan Perseroan (Persero) PTPN VII Unit Usaha Way Berulu adalah salah satu Unit Usaha dari 28 Unit Usaha yang dikelola Perusahaan Perseroan (Persero) PT Perkebunan Nusantara VII. Dasar hukum Perusahaan Perseroan (Persero) PTPN VII Unit Usaha Way Berulu adalah Peraturan Pemerintah Nomor 12 Tahun 1996 tanggal 14 Februari 1996 dan Akte Pendirian Perusahaan oleh Notaris Harun Kamil, SH dengan akte Nomor 40 tanggal 11 Maret 1996. Unit Usaha ini berasal dari nasionalisasi Perusahaan Perkebunan milik Belanda yang dilaksanakan serentak oleh Pemerintah Republik Indonesia pada tanggal 3 Desember 1957. Perusahaan Perseroan (Persero) PTPN VII Unit Usaha Way Berulu, bergerak di bidang perkebunan dan pengolahan karet. Hasil pengolahan karet berupa karet remah (crumb rubber) yaitu dalam bentuk produk SIR (Standard Indonesian Rubber).

Pada awalnya, Perusahaan Perseroan (Persero) PTPN VII Unit Usaha Way Berulu

memproduksi Ribbed Smoke Sheet (RSS). Pada tahun 1980 pemerintah Indoneria mendirikan

Pabrik Pengolahan Karet Remah (PPKR) yang mulai dioperasikan pada tahun 1982 dengan kapasitas 30 ton KK/hari dan produksi Ribbed Smoke Sheet (RSS) pun dihentikan. Pada tahun 1988 pemerintah Indonesia mendirikan pabrik pengolahan lateks pekat di Perusahaan Perseroan (Persero) PTPN VII Unit Usaha Way Berulu dan mulai dioperasikan pada pertengahan tahun 1989 dengan kapasitas 20 tonKK/hari.

Unit Usaha Way Berulu mengolah karet remah menjadi produk SIR 3 L dan 3 WF. Produksi lateks pekat dilakukan jika ada pesanan dari pihak pembeli, akan tetapi pada tahun 1998 produksi lateks pekat dihentikan karena permintaan pasar yang sedikit dan biaya produksi yang cukup tinggi.

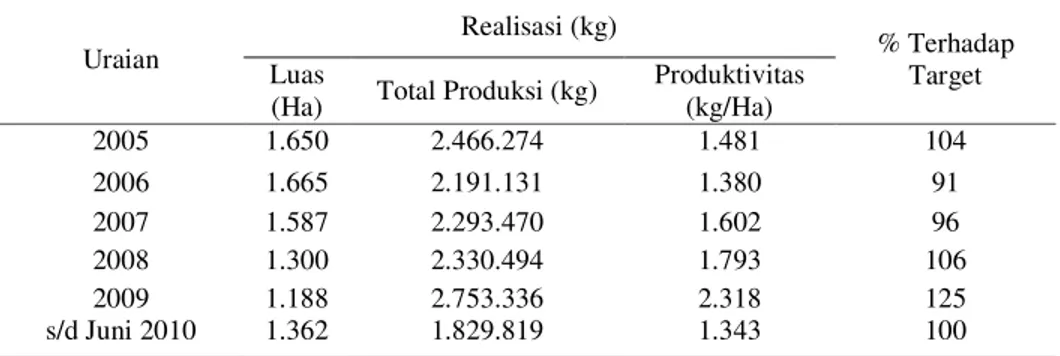

4 Produk SIR di ekspor ke Negara-Negara Asia, Amerika, dan Eropa, diantaranya yaitu Jepang, Taiwan, China, Singapura, Brazil, Argentina, Amerika (Los Angeles, San Fransisco), dll. Selain mengolah lateks, Unit Usaha Way Berulu juga memproduksi tanaman kakao. Tanaman kakao yang diproduksi lebih diutamakan untuk memenuhi kebutuhan benih di Indonesia wilayah timur. Realisasi produksi karet Perusahaan Perseroan (Persero) PTPN VII Unit Usaha Way Berulu tahun 2005 s.d Juni 2010 disajikan pada Tabel 2.

Tabel 2. Realisasi produksi karet PTPN VII (Persero) UU Way Berulu Tahun 2005 s/d Juni 2010.

Uraian

Realisasi (kg)

% Terhadap Target Luas

(Ha) Total Produksi (kg)

Produktivitas (kg/Ha) 2005 1.650 2.466.274 1.481 104 2006 1.665 2.191.131 1.380 91 2007 1.587 2.293.470 1.602 96 2008 1.300 2.330.494 1.793 106 2009 s/d Juni 2010 1.188 1.362 2.753.336 1.829.819 2.318 1.343 125 100 Sumber : PT Perkebunan Nusantara VII Unit Usaha Way Berulu, 2010

Berdasarkan Tabel diatas dapat diketahui bahwa total produksi dan produktivitas karet sampai dengan bulan Juni 2010 mengalami peningkatan dari tahun-tahun sebelumnya, namun tanaman karet pada Unit Usaha Way Berulu tidak pernah mengalami kekurangan bahan baku karena memiliki areal perkebunan yang cukup luas yang tersebar di 4 (empat) afdeling.

B.

LOKASI DAN TATA LETAK

Unit Usaha Way Berulu berlokasi di Desa Kebagusan Kecamatan Gedongtataan Kabupaten Pesawaran Propinsi Lampung. Ketinggian tempat 150 m di atas permukaan laut, topografi datar, sedikit bergelombang dan berbukit.

Jarak Unit Usaha Way Berulu ke kantor direksi adalah 20 Km. Sebelah utara berbatasan dengan Desa Tanjungrejo, Kalirejo dan Suka Banjar. Sebelah selatan berbatasan dengan Desa Wiyono dan Kebagusan. Sebelah timur berbatasan dengan Desa Bagelen, Gedongtataan, Sukaraja, dan Bogorejo. Sebelah barat berbatasan dengan Desa Taman Sari, Bernung dan Sungai Langka.

C.

STRUKTUR ORGANISASI PERUSAHAAN

Struktur organisasi di Perusahaan Perseroan (Persero) PTPN VII Unit Usaha Way Berulu mengikuti bentuk organisasi garis dan staf. Terdapat tiga komponen utama dalam organisasi garis dan staf ini, yaitu pimpinan, pembantu pimpinan atau staf dan pelaksana. Struktur secara vertikal, artinya garis komando dari atas ke bawah, sedangkan garis pertanggung jawaban dari bawah ke atas.

Unit Usaha Way Berulu dipimpin oleh seorang Manajer Unit Usaha, dibantu oleh 1 (satu) Sinder Kepala (Sinka) dan 9 (Sembilan) Sinder yaitu Sinder Tanaman Afdeling I s.d. IV, Sinder Pembibitan, Sinder Tata Usaha dan Keuangan (TUK), Sinder SDM & Umum, Sinder

5 Teknik, dan Sinder Pengolahan. Manajer Unit Usaha juga dibantu oleh Kepala Laboratorium. Sinka Tanaman akan dibantu oleh beberapa Sinder Tanaman.

Unit Usaha Way Berulu terdiri dari empat afdeling dan satu bagian pembibitan. Setiap afdeling dipimpin oleh seorang Sinder yang bertanggungjawab kepada Sinka Tanaman. Setiap Sinder yaitu Sinder Tanaman per afdelingnya, Tehnik, dan Pengolahan dibantu oleh seorang Mandor Besar, Mandor Besar tersebut dibantu oleh krani dan mandor yang membawahi beberapa pekerja. Sinder TUK dan Sinder SDM & Umum akan dibantu oleh krani-krani kepala yang membawahi krani-krani dan beberapa pekerja.

Tugas dan tanggung jawab dari masing-masing bagian adalah sebagai berikut: a. Manajer Unit Usaha

Manajer bertugas memimpin dan mengelola unit pelaksana sesuai dengan kebijakan direksi, mengelola dan menjaga aset perusahaan secara efektif dan efisien, dan mengkoordinasi penyusunan Rencana Kegiatan Anggaran Perusahaan (RKAP), Rencana Kegiatan Operasional (RKO), dan Surat Permohonan Modal Kerja (SPMK) serta mengawasi pelaksanaannya. Manajer bertanggung jawab atas mutu hasil kerja.

b. Sinder Kepala Tanaman

Sinder Kepala Tanaman bertugas membantu manajer dalam mengkoordinir semua sinder tanaman dan bertanggung jawab dalam penyusunan RKAP, RKO, dan SPMK di bidang tanaman. Selain itu, Sinder Kepala Tanaman membantu manajer dalam pengawasan

dan pelaksanaan teknis tanaman dan mengevaluasi hasil kegiatan afdeling-afdeling dan

rencana tindak lanjut hasil evaluasi serta membuat laporan hasil kerja kepada manajer. c. Sinder Tanaman

Sinder Tanaman bertugas mengkoordinir segala kegiatan mulai dari pengolahan tanah sampai dengan panen (termasuk angkut) di afdelingnya. Selain itu, sinder tanaman juga mengawasi dan mengevaluasi hasil kerja di afdeling, kegiatan pengendalian pemakaian biaya di afdeling serta membuat dan menyampaikan Daftar Penilaian Prestasi Kerja (DP2K) bawahannya kepada Manajer Unit Usaha melalui Sinder Kepala Tanaman.

d. Sinder Tata Usaha dan Keuangan (TUK)

Sinder TUK bertugas membantu manajer dalam mengkoordinir dan mengawasi pelaksanaan administrasi keuangan umum dan kesehatan. Selain itu, Sinder TUK bertugas melaksanakan pembukuan dan administrasi serta pelayanan laporan manajemen, melaksanakan penerimaan, penyimpanan, dan pengeluaran uang serta mengevaluasi pelaksanaan pengadaan, penyimpanan, dan pengeluaran barang berikut administrasinya. e. Sinder Sumber Daya Masyarakat (SDM) & Umum

Sinder SDM dan Umum bertugas membantu Kepala Tata Usaha, Keuangan, dan Umum dalam pelaksanaan administrasi personalia, kesejahteraan pekerja serta tugas-tugas lainnya yang bersifat umum di Unit Pelaksana Perusahaan. Selain itu, betugas mengesahkan laporan pekerja harian, daftar pembagian upah dan laporan manajemen afdeling.

f. Sinder Teknik

Sinder Teknik bertugas memimpin segala kegiatan di bidang teknik, mengkoordinir perencanaan, pelaksanaan, pengendalian, pengoperasian, pemeliharaan mesin atau instalasi pabrik sesuai dengan prosedur norma di bidang teknik. Selain itu, sinder teknik bertanggung jawab dalam penyusunan RKAP, RKO, dan SPMK di bidang teknik, melaksanakan pengendalian pemakaian biaya bidang teknik dengan persetujuan perusahaan, dan mengevaluasi hasil kerja di bidang teknik.

6 g. Sinder Pengolahan

Sinder Pengolahan bertugas memimpin segala kegiatan di bidang pengolahan, mengkoordinir perencanaan, pelaksanaan, pengoperasian alat instalasi pabrik serta proses pengolahan sesuai prosedur norma, ketentuan yang berlaku serta menyelenggarakan pengawasan dan bertanggung jawab di bidang pengolahan. Selain itu, Sinder Pengolahan juga bertanggung jawab dalam penyusunan RKAP. RKO, dan SPMK di bidang pengolahan. h. Sinder Afdeling

Sinder Afdeling bertugas memimpin bagian kebun untuk mengelola budidaya agar

menghasilkan produksi sesuai dengan target mutu dan jumlah yang telah ditentukan. i. Kepala Laboratorium

Kepala laboratorium bertugas memimpin segala kegiatan yang berhubungan dengan analisa, seperti bertanggung jawab atas penetapan jenis produk yang diperiksanya dan melaksanakan hasil pemeriksaan hasil pengolahan secara cermat guna menjaga kualitas yang tinggi.

j. Krani

Krani bertugas membantu asisten dalam pelaksanaan kegiatan kantor yang berkaitan dengan adminstrasi dan keuangan kebun maupun pabrik.

k. Mandor Besar

Mandor Besar bertugas membawahi mandor-mandor di lapangan guan memudahkan konsolidasi kepada Sinder.

l. Mandor

Mandor bertugas membantu Mandor Besar kebun, teknik, dan pengelohan dalam pelaksanaan dan pengawasan secara langsung di lapangan.

m. Karyawan Bagian Kantor

Karyawan bagian kantor betugas membantu Sinder TUK dan Sinder SDM & Umum dengan mengelola penerimaan dan penggunaan kerja kebun serta melaksanakan rencana anggaran belanja bagian kantor.

D.

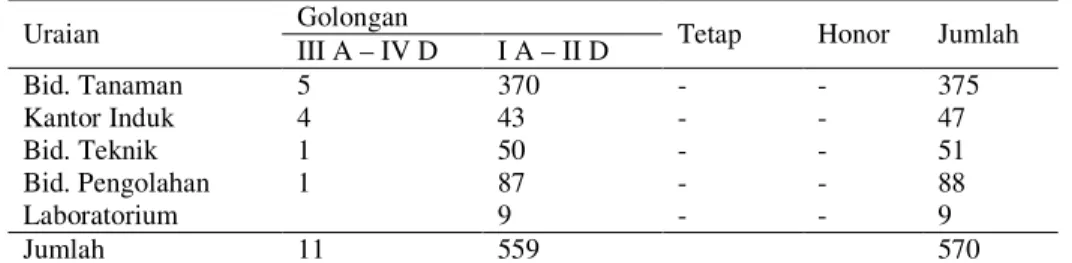

KETENAGAKERJAAN

Komposisi pekeja di bagi berdasarkan golongan dan bidang kerjanya. Bidang kerja terbagi atas 5 bagian, yaitu tanaman, kantor induk, teknik, pengolahan, dan laboratorium. Jumlah pekerja dari bagian tanaman adalah sebanyak 366 orang, bagian kantor induk adalah sebanyak 48 orang, bagian teknik adalah sebanyak 50 orang, bagian pengolahan adalah sebanyak 88 orang, dan bagian laboratorium adalah sebanyak 9 orang. Adapun bidang kerjanya yang disajikan pada Tabel 3.

Tabel 3. Sebaran pekerja PTPN VII (Persero) UU Way Berulu berdasarkan status dan bidang kerja (2009).

Uraian Golongan Tetap Honor Jumlah

III A – IV D I A – II D Bid. Tanaman Kantor Induk Bid. Teknik Bid. Pengolahan Laboratorium 5 4 1 1 370 43 50 87 9 - - - - - - - - - - 375 47 51 88 9 Jumlah 11 559 570

7 Berdasarkan Tabel 3. maka dapat diketahui bahwa banyaknya pekerja di Unit Usaha Way Berulu dari 5 bidang tersebut sebanyak 570 orang yang telah diambil berdasarkan data terakhir pada tahun 2009.

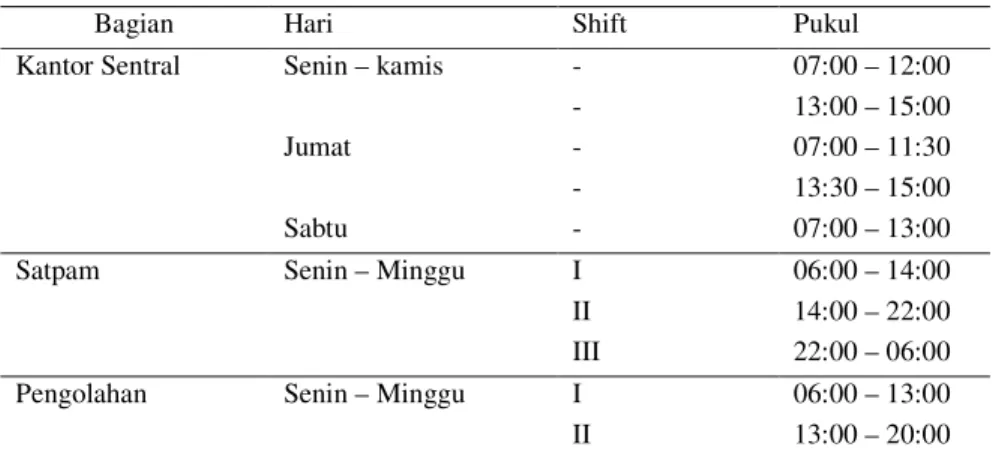

Jam kerja karyawan Perusahaan Perseroan (Persero) PTPN VII Unit Usaha Way Berulu sesuai dengan surat edaran nomor : Wabe/SE/002/2009 dikeluarkan tanggal 14 April 2009 menerangkan bahwa berdasarkan perjanjian kerja bersama (PKB) antara SPPN VII dengan Perusahaan Perseroan (Persero) PT Perkebunan Nusantara VII periode 2008-2009, maka dalam melaksanakan kegiatannya perusahaan menetapkan 40 jam per minggu atau tujuh jam per hari untuk enam hari kerja dalam satu minggu. Untuk meningkatkan dan menjaga kedisiplinan karyawan PT Perkebunan Nusantara VII Unit Usaha Way Berulu menetapkan jam kerja untuk karyawan dibagi menjadi 3 bagian yang disajikan pada Tabel 4.

Tabel 4. Jam kerja karyawan Perusahaan Perseroan (Persero) PTPN VII UU Way Berulu (2010).

Bagian Hari Shift Pukul

Kantor Sentral Senin – kamis

Jumat Sabtu - - - - - 07:00 – 12:00 13:00 – 15:00 07:00 – 11:30 13:30 – 15:00 07:00 – 13:00

Satpam Senin – Minggu I

II III

06:00 – 14:00 14:00 – 22:00 22:00 – 06:00

Pengolahan Senin – Minggu I

II

06:00 – 13:00 13:00 – 20:00 Sumber : PT Perkebunan Nusantara VII Unit Usaha Way Berulu

Perusahaan Perseroan PTPN VII UU Way Berulu memiliki sarana sosial yang cukup memadai. Sarana yang dimiliki UU Way Berulu adalah rumah ibadah, puskebun, koperasi, gudang, ruang istirahat, lapangan tenis, lapangan bola kaki, lapangan bola voli, dan lapangan bulu tangkis.

8

III. PROSES PENGOLAHAN KARET REMAH (

HIGH GRADE

)

Perusahaan Perseroan (Persero) PT Perkebunan Nusantara VII Unit Usaha Way Berulu memproduksi karet remah (crumb rubber), produknya adalah SIR (Standard Indonesian Rubber). SIR yang diproduksi perusahaan ini ada 2 (dua) jenis yaitu SIR 3L (Light) dan SIR 3 WF (Whole Field). Bahan baku yang digunakan untuk memproduksi SIR berasal dari lateks Hevea brasiliensis, lateks tersebut diolah dengan teknik mekanis dan kimiawi. Pembuatan SIR 3L dan 3WF meliputi pengolahan basah dan pengolahan kering.

A.

PENGOLAHAN BASAH

1.

Penerimaan Lateks

Bahan baku Pabrik Pengolahan Karet Remah (PPKR) Way Berulu berasal dari kebun Way Berulu, Bergen, dan Way Lima. Lateks kebun yang diterima harus segar dan tidak menggumpal (bebas prakoagulasi) dengan penambahan amoniak dalam jumlah tertentu, biasanya mobil pengangkut lateks kebun sampai ke pabrik pada pukul 12:00 WIB. Lateks yang datang dari kebun ke pabrik harus ditimbang terlebih dahulu dengan Jembatan Timbang (Gambar 1). Jembatan Timbang yang digunakan memiliki spesifikasi yaitu, kapasitas 20 ton.

Gambar 1. Jembatan Timbang

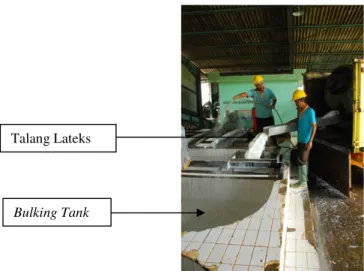

Lateks kebun yang telah ditimbang, kemudian dituangkan ke bulking tank yang berkapasitas 20.000 Liter atau 20 Ton. Pencurahan lateks kebun dari tangki dalam truk (Gambar 2) menggunakan talang dan perlu dilakukan penyaringan saat di masukkan ke dalam bulking tank yaitu sebesar 20 mesh. Bulking Tank berfungsi sebagai tempat menampung lateks yang dikirim dari kebun afdeling atau unit usaha lain dimana kadar karet kering setiap lateks kebun berbeda – beda sehingga diperlukan pengenceran di bulking tank untuk menghomogenkan lateks tersebut.

9 Gambar 2. Penuangan Lateks Kebun

Sebanyak 100 gram lateks diambil setelah 1/3 pencurahan untuk diuji kadar karet keringnya (Gambar 3). Asam semut 90% dicampurkan ke dalam sampel sebanyak 2 – 3 tetes dan diaduk sampai menggumpal, gumpalan karet tersebut digiling kira – kira 12 kali hingga ketebalan 2 mm. Krep tersebut dikeringkan dengan lap dan ditimbang Kadar Karet Kering dari lateks tersebut, perhitungannya dengan rumus sebagai berikut :

Nilai KKK dapat dilihat pada tabel perhitungan KK lateks Lampiran 4. KKK diencerkan sekitar 18% - 20% dengan penambahan air sebagai pengencer, perhitungan pengenceran sebagai berikut :

Gambar 3. Pengujian KKK (Kadar Karet Kering)

Volume dan KKK lateks telah diketahui, ditambahkan larutan Sodium Metabisulfit (SMB) 5% (dosis 0,5 kg/ton karet kering) di bulking tank dan asam format di bak penggumpalan.

Bulking Tank Talang Lateks

10 Proses pengadukan dilakukan setelah penuangan dan pencampuran dengan SMB ke dalam bulking tank, pengadukan dilakukan dengan alat pengaduk yaitu stirer pada bulking tank selama ±15 menit untuk membuat lateks menjadi homogen dan menguapkan larutan amoniak. Stirer yang digunakan memiliki kecepatan sebesar 1430 rpm. Sebelum memasuki bak penggumpalan (koagulasi), lateks ditampung di penampung sementara sebelum dicampurkan dengan asam format (Gambar 4).

Gambar 4. Pipa saluran dari Bulking Tank

2.

Penggumpalan Lateks

Proses penggumpalan lateks dibantu dengan penambahan asam semut atau asam format (HCOOH). Pencampuran asam format ke dalam lateks dengan cara matched flow process. Proses ini adalah proses penggumpalan lateks dengan cara mengalirkan asam format bersamaan dengan mengalirnya lateks melalui pipa ke dalam bak penggumpal (Gambar 5). Dosis yang diberikan harus cukup untuk menggumpalkan lateks di dalam bak penggumpalan.

Gambar 5. Penuangan Lateks ke bak Koagulasi

Lateks yang telah tercampur dengan asam format tersebut didiamkan selama 4-5 jam agar menggumpal dengan sempurna. Bak penggumpalan terdapat sebanyak 32 unit dengan ukuran 25x0,5x0,5 m3 dan memiliki kapasitas 4500-5000 L per bak (Gambar 6). Konsentrasi yang diberikan pada saat penggumpalan adalah 2-3 L asam format / ton KK.

Bak Penampungan Lateks sementara

11 Gambar 6. Lateks dalam Bak Koagulasi

Selama proses penggumpalan, lateks tersebut ditutup dengan terpal plastik per individu dalam bak. Penutupan dengan terpal plastik bertujuan untuk menghindari proses oksidasi pada lateks yang dapat menyebabkan timbulnya warna gelap pada hasil akhir karet remah tersebut. Gumpalan yang dihasilkan harus cukup padat agar mempermudah proses penggilingan dengan mobile crusher. Kepadatan lateks yang dihasilkan dipengaruhi oleh mutu lateks yang dihasilkan dari kebun (Gambar 7).

Gambar 7. Koagulum Padat (a) dan Koagulum Kurang Padat (b)

3.

Penggilingan dan Peremahan

Penggilingan akan dilakukan bila gumpalan lateks tersebut telah cukup kokoh dan air bersih dialirkan ke dalam bak koagulasi agar gumpalan lateks yang akan digiling menjadi terapung. Koagulan atau gumpalan lateks ditarik menggunakan alat penarik dan dimasukkan ke dalam mobile crusher untuk dilakukan penggilingan (Gambar 8).

Gambar 8. Penarikan Koagulan ke dalam mobileCrusher

a b

12 Pada proses penggilingan, koagulan diusahakan untuk tidak terputus agar hasil yang didapatkan baik dan memaksimalkan produktivitas dari mobile crusher itu sendiri. Setelah dari proses penggilingan, gumpalan lateks tersebut didorong ke alat peremahan yaitu crepper dan crepper hammer mill (Gambar 9). Mobile Crusher ini memiliki kapasitas sebesar 1,2 Ton per jam. Alat ini berfungsi untuk mengeluarkan kadar air yang terkandung di dalam koagulan lateks, dari ketebalan awal sebesar 20-30 cm menjadi ketebalan akhir sebesar 3-5 cm.

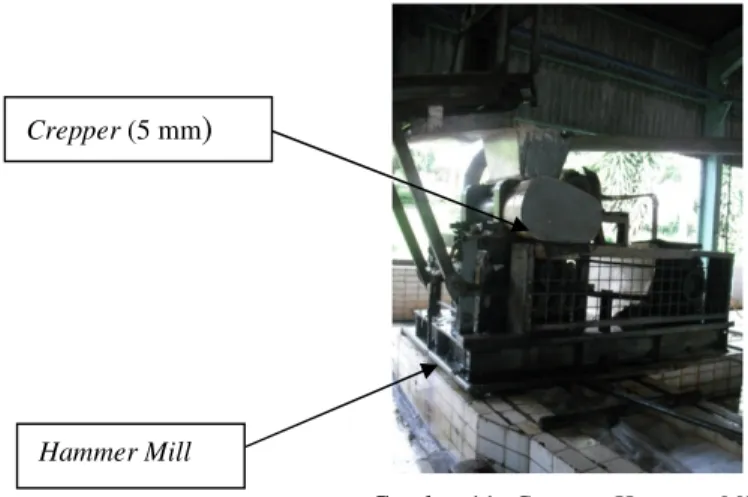

Gambar 9. Proses Pendorongan Karet dari MobileCrusher ke Crepper

Sebelum proses peremahan, terlebih dahulu dilakukan proses penipisan dengan menggunakan crepper. Penipisan dilakukan hingga ketebalan krep yang keluar sebesar 5 mm. Crepper yang digunakan pada proses pembuatan karet remah adalah sebanyak 2 unit dengan ukuran penipisan yang berbeda pada setiap crepper (Gambar 10). Belt conveyor merupakan alat penanganan bahan yang digunakan untuk menghubungkan antara crepper I dan crepper II. Kapasitas pada setiap crepper adalah 1,2 Ton per jam.

Gambar 10. Crepper I (a) dan Crepper II (b)

Crepper I melakukan penipisan krep menjadi 8 mm, lalu dilanjutkan dengan crepper II menipiskan krep menjadi 6 mm. Penipisan hingga 5 mm dilakukan dengan crepper yang terdapat di dalam crepper hammer mill (Gambar 11).

a

13 Gambar 11. Crepper Hammer Mill

Proses peremahan dilakukan dengan peralatan hammer mill, bak pembersih, vortex pump, dan static screen. Remahan yang dihasilkan crepper hammer mill adalah sebesar 1,2 cm butiran yang seragam dengan kepasitas 1 ton per jam. Setelah crepper hammer mill terdapat bak pembersih yang dilengkapi dengan semprotan untuk digunakan sebagai pembersih remahan hasil dari crepper hammer mill.

B.

PENGOLAHAN KERING

1.

Pengisian

Box Dryer

dan Pengeringan

Remahan yang dihasilkan oleh crepper hammer mill dipindahkan dari bak pembersih ke dalam box dryer menggunakan alat vortex pump (Gambar 12b) dan static screen (Gambar 12c). Vortex pump digunakan untuk proses perpindahan remahan karet dari hammer mill ke box dryer dengan dilewatkan melalui static screen yang berfungsi untuk mengurangi kadar air karet tersebut. Static screen merupakan alat yang digunakan untuk memisahkan air dengan remahan karet yang dihisap oleh vortex pump sehingga karet yang dimasukkan ke dalam box dryer tidak tercampur dengan air terlalu banyak. Sebagian air yang terbawa oleh vortex pump akan disirkulasikan kembali ke crepper hammer mill, sedangkan karet remah akan turun ke bawah bersama dengan sebagian kecil air yang tersisa menuju ke box dryer.

Gambar 12. Hammer Mill (a), Vortex Pump (b) dan Static Screen (c) Crepper (5 mm

)

Hammer Mill

a

b c

14 Remahan karet yang keluar dari static screen diisikan ke dalam boks pengering sebelum dilakukan pengeringan (Gambar 13a). Pengisian ke dalam boks ini harus rata dan tidak dipadatkan (Gambar 13b). Hal ini perlu dilakukan agar udara panas dapat masuk secara merata. Proses pengeringan dilakukan dengan menggunakan dryer.

Gambar 13. Pemasukan Karet Remah ke dalam Boks (a), Pemasukkan Boks ke Dryer (b)

Dryer terdiri atas 14 boks dilengkapi dengan pemanas dan cooling fan (Gambar 14). Pengeringan dengan dryer dilakukan selama 3,5 - 4 jam dengan temperatur 118 – 120oC dan interval waktu keluar boks adalah 15 menit. Dryer terdiri dari burner sebagai sumber pemanas dengan berbahan bakar solar, blower yang berfungsi untuk meratakan udara panas dari burner, dan badan dryer yang memiliki 2 sekat, sekat depan untuk sirkulasi udara basah karena remahan karet yang masuk masih basah, dan sekat belakang untuk sirkulasi udara kering. Sirkulasi udara basah akan dibuang melalui exhause, sedangkan udara kering disirkulasikan kembali masuk dalam dryer. Setelah keluar dari dryer, karet dalam boks tersebut didinginkan hingga temperaturnya menjadi 40 oC dengan menggunakan cooling fan, dan extra cooling fan. Kapasitas box dryer adalah 500 kg KK/jam.

Gambar 14. Dryer

2.

Bongkar Remahan Karet Kering

Setelah proses pengeringan, boks yang berisi karet remah yang telah kering dikeluarkan menggunakan alat ejector yang secara otomatis mengeluarkan karet remahan

a

15 dari dalam boksnya., kemudian karet remah di dinginkan kembali dengan menggunakan extra cooling fan yang diletakan di atas meja sortir karet remah (Gambar 15).

Gambar 15. Pembongkaran dari Boks dan Extra Cooling Fan

Karet remah yang telah dikeringkan harus diperiksa secara visual pada bagian tengahnya dan dipastikan tidak ada white spot, black spot, dankontaminasi (benda selain karet). Pemeriksaan dilakukan dengan cara membelah karet setelah diangkat dari boks atau troli. Remahan yang akan dipres menjadi bale harus bebas cacat dan sedapat mungkin berwarna seragam. Jika didapati remhan masih dalam keadaan mentah, maka remahan tersebut dikeringkan kembali ke dalam dryer. Penyimpangan/cacat pada remahan mengakibatkan karet tersebut mengalami penurunan standar mutu.

3.

Penimbangan dan Pengepresan

Bale

Penimbangan dilakukan untuk mengukur bobot karet remah yang akan dipres (Gambar 16). Penimbangan ini dilakukan dengan menggunakan timbangan digital. Bobot karet remah yang diukur adalah sebesar 33,33 kg dan 35 kg, disesuaikan dengan pemesanan oleh konsumen.

Gambar 16. Penimbangan Bale

Karet remah di pres atau dikempa dengan alat balling press (Gambar 17). Pada saat pengempaan, karet remah harus dalam keadaan dingin yaitu kurang dari 40 oC. Alat balling press berfungsi untuk memadatkan karet remah yang keluar dari dryer menjadi balle padat pada ukuran 70 cm x 35 cm x 7 cm.

16 Gambar 17. Balling Press

4.

Pengemasan dan Penyimpanan

Bale

Bale yang telah dipress kemudian diberi pita mutu (sesuai dengan mutunya SIR 3L atau SIR 3WF), setiap kelipatan 9 bale diambil sampel dengan potongan sudut diagonal untuk dianalisa mutunya di laboratorium. Bale yang bebas cacat di bungkus dengan kantong plastik transparan 0,03 mm atau sesuai dengan permintaan pembeli, kemudian bale dimasukkan ke dalam pallet dilapisi plastik hitam 0,20 mm dan telah diberi nomor urut pallet (Gambar 18). Pada setiap lapisan bale dipasangkan plastik interlayer transparan 0,10 mm dan disusun sesuai dengan cara penyusunan bale. Pallet terbuat dari kayu (Fire Stone/FS) dan plastik (Shrink Wrapped/SW) dengan dimensi 110x145x100 cm3, 1 pallet terdiri 36 bale (6 lapisan).

Gambar 18. Proses Pengemasan

Pengaturan bale dalam kemasan pallet disesuaikan dengan prosedur SNI 06-1903-2000 (revisi terakhir). Pengaturan bale ini dibedakan urutannya sesuai dengan susunannya (Gambar 19).

17 Gambar 19. Susunan Bale

5.

Penggudangan SIR

Seluruh Pallet sebelum dijual di masukkan ke dalam gudang, di gudang packing pallet tersebut di pres (ditumpuk) dengan pallet berikutnya selama ± 24 jam, kemudian pallet disusun kembali dan dicek untuk dilihat kualitasnya. Alat bantu dalam proses penggudangan adalah forklift (Gambar 20).

Penyusunan dan penumpukkan pallet disusun menurut jenis mutunya. Pallet yang disusun dibuat per baris menurut urutan nomor pallet yang sudah diberikan, hal ini dilakukan untuk mempermudah dalam penunjukkan nomor. Antara baris dan dinding pallet dibuat jarak minimal 40 cm, hal ini penting untuk dilakukan karena untuk mempermudah memeriksa dan mencari nomor pallet. Penumpukkan pallet boleh dilakukan dengan maksimum penumpukkan sebanyak 3 (tiga) tingkat, tetapi untuk kemasan dengan SW tidak dapat ditumpuk. Penumpukkan kemasan SW hanya boleh dilakukan jika menggunakan rak besi dengan tinggi 3 (tiga) tingkat. Gudang harus selalu dalam kondisi bersih.

Gambar 20. Gudang dan Forklift

18

IV. PENANGANAN DAN PENGOLAHAN LIMBAH

Limbah merupakan masalah penting bagi sebuah industri. Setiap pabrik pengolahan hasil pertanian harus memperhatikan dampak-dampak limbah yang dihasilkan dari pengolahan terhadap lingkungan ekologis. Pabrik pengolahan karet remah Unit Usaha Way Berulu mengeluarkan 4 (empat) jenis limbah yaitu limbah cair, emisi gas buang atau udara, limbah padat, dan limbah B3 (Bahan Berbahaya dan Beracun).

A.

LIMBAH PADAT

Limbah padat yang dihasilkan dari pengolahan karet remah, berasal dari proses pemisahan getah karet yang tersisa dari air proses pengolahan karet remah pada kolam rubber trap. Limbah padat dari hasil pengutipan pada kolam rubber trap (Gambar 21). Limbah padat tersebut akan dipasarkan kembali melalui kantor Direksi Perusahaan Perseroan (Persero) PTPN VII dengan sistem tender.

Gambar 21. Pengutipan dari Rubber Trap

Selain itu, limbah padat dihasilkan dari beberapa aktivitas produksi yaitu pada saat pemanenan lateks dari kebun. Saat pemanenan lateks dapat terjadi pembekuan lateks secara alami sebelum sampai ke pabrik dan umumnya disebut sebagai lump. Lump-lump tersebut dipisahkan dari lateks dan dikumpulkan di tempat pengumpulan lump (Gambar 22), untuk kemudian dikirim kembali ke pabrik pengolahan karet UU Pematang Kiwah yang memproduksi jenis SIR 10 dan SIR 20 (Low Grade).

19 Gambar 22. Tempat Pengumpulan Lump

B.

LIMBAH CAIR

Pabrik pengolahan karet remah unit usaha Way Berulu dengan kapasitas produksi sebanyak 30 ton kk/hari. Limbah cair yang dikeluarkan antara 240 m3 sampai dengan 312 m3. Limbah cair pengolahan karet berasal dari proses pengenceran lateks, koagulasi, penggilingan, dan pencucian. Limbah cair dialirkan melalui parit yang akan diarahkan ke Instalasi Pengolahan Air Limbah atau IPAL. Pengolahan limbah cair di UU Way Berulu dapat dilihat pada diagram alir pengolahan limbah cair (Lampiran 5). Pengendalian limbah cair yang dilakukan adalah pengendalian pemakaian air di pabrik (In Plant Control) dan in house keeping yang baik. Upaya yang telah dilakukan untuk memenuhi baku mutu limbah cair karet adalah :

1. Pemasangan Turbo Jet Aerator

2. Pemasangan Sprayer

3. Pengutipan karet ditrap secara berkelanjutan

4. Pemasangan sekat penangkap butiran karet di saluran air limbah sebelum masuk ke kolam rubber trap

Karakteristik Limbah dan Sistem Penanganan Limbah Pabrik Karet I. In Plant Control meliputi :

Penggunaan air pengolahan dengan efisien

Pemakaian bahan kimia pencampur yang terkendali

Mencegah loses dan ceceran bahan pelumas/minyak seoptimal mungkin II. House Keeping :

Pemeliharaan parit-parit buangan limbah Pemasangan perangkap karet di sekitar parit

Pemisahan limbah cair dan limbah padat sesuai dengan tempatnya

Sarana pengolahan air limbah yang digunakan oleh Perusahaan Perseroan (Persero) PTPN VII Unit Usaha Way Berulu, yaitu rubber trap I dan II, anaerobik I, anaerobik II, fakultatif I, fakultatif II, aerobik I, dan aerobik II (Gambar 23). Adapun data sarana pengolahan air limbah SIR di unit usaha Way Berulu dapat dilihat pada Tabel 5 di bawah ini :

20 Tabel 5. Data Sarana Pengolahan Limbah :

No Nama Kolam Dimensi (M) Volume (M3) Retensi (Hari)

1 Rubber Trap I 16 x 12 x 2,5 415 0,55 2 Rubber Trap II 24 x 12 x 2 526 0,70 3 Anaerob I 30 x 70 x 5,5 11.550 15,4 4 Anaerob II 30 x 70 x 5,5 11.550 15,4 5 Fakultatif I 40 x 75 x 3 9.000 12 6 Fakultatif II 40 x 75 x 3 9.000 12 7 Aerob I 30 x 70 x 1,5 3.150 4,2 8 Aerob II 50 x 100 x 1,5 7.500 10 9 Bak Recycle 5 x 10 x 2 100 0,13

Keterangan : m3 air dari pengolahan SIR per ton KK adalah 25 m3 dengan kapasitas pabrik sebesar 30 ton KK/hari.

21 An a li sa La b 6 b u la n s ek a li An a li sa La b 1 b u la n s ek a li An a li sa La b 3 b u la n s ek a li

G

am

b

ar

23

. I

ns

ta

la

si

Pe

nge

nda

li

an A

ir

L

im

ba

h (

IPA

L

)

22

1.

Rubber Trap

Tahap pertama dilakukan melalui kolam rubber trap (Gambar 24). Kolam ini memiliki kapasitas, kolam rubber trap I adalah 415 m3 (16m x 12m x 2,5m) dengan retensi 0,55 hari, sedangkan kapasitas kolam rubber trap II adalah 576 m3 (24m x 12m x 2m) dengan retensi 0,70 hari. Pengurasan kolam dilakukan ± 6 bulan sekali. Limbah dikutip 2-4 hari sekali agar lebih mudah dalam pengambilan karena sudah berbentuk lembaran padat. Pemeliharaan harian lingkungan kolam dilakukan 3 hari sekali.

Gambar 24. Kolam Rubber Trap I dan II

2.

Anaerobik I

Setelah dari kolam pertama, air limbah yang telah dipisah dari bijinya akan dialirkan ke kolam kedua yaitu kolam anaerobik I (Gambar 25). Fungsi kolam ini adalah untuk mengendapkan limbah karet sehingga terbentuk lapisan karet (limbah padat) dan untuk menguraikan senyawa-senyawa kimia yang terkandung di air oleh bakteri-bakteri Anaerob. Kolam ini mempunyai ukuran kedalaman yang cukup dalam (5,5 m). Kapasitas kolam Anaerob I adalah 11.550 m3 (30m x 70m x 5,5m) dengan masa tinggal 15,4 hari dan pengurasan kolam dilakukan ± 1 tahun sekali, pengutipan lapisan karet dilakukan 1 bulan sekali.

Gambar 25. Kolam Anaerobik I dan II Rubber trap I

23

3.

Anaerobik II

Kolam anaerobik II (Gambar 25) digunakan sebagai kolam lanjutan dari anaerobik I untuk mendegradasi bahan-bahan organik yang mungkin belum dapat didegradasi di kolam anaerobik I. Fungsi kolam ini untuk mengendapkan limbah padat (scum) dengan ketebalan 5-15cm, kolam Anaerob II memiliki kapasitas 11.550 m3 (30m x 70m x 5,5m) dengan masa retensi 15,4 hari dan perlakuannya sama dengan kolam Anaerob I.

4.

Fakultatif I

Kolam keempat adalah kolam fakultatif I (Gambar 26) dan kolam ini merupakan lanjutan dari kolam penanganan limbah cair industri karet remah setelah kolam anaerobik I dan anaerobik II. Kolam fakultatif merupakan kolam perantara antara kolam anaerobik dengan kolam aerobik. Kapasitas kolam fakultatif I adalah 9.000 m3 (40m x 75m x 3m) dengan retensi 12 hari dan pengurasan kolam dilakukan 1 tahun sekali.

Gambar 26. Kolam Fakultatif I dan II

5.

Fakultatif II

Kolam kelima adalah fakultatif II (Gambar 26). kolam ini berfungsi sebagai perantara antara kolam Anaerob dengan kolam aerob dan tempat pemberian oksigen untuk mengendalikan kadar COD dan BOD. Pada kolam fakultatif II dilengkapi dengan turbo jet aerator sebanyak 2 unit yang beroperasi selama 8 jam per hari. Pada bagian outlet kolam fakultatif II disemprot dengan air yang berasal dari kolam recycling dengan tujuan agar dikolam menghasilkan gelembung-gelembung udara. Kolam fakultatif II memiliki kapasitas yaitu sebesar 8.400 m3 (40m x 70m x 3m) dan masa retensi 11,2 hari.

6.

Aerobik I

Kolam Keenam adalah kolam aerobik I yang berfungsi agar air kontak secara langsung dengan udara dan dapat mengikat oksigen. Kolam disemprot dengan air pada setiap sisi-sisinya, sebagian kecil air dari kolam aerob I ditampung dikolam recycling. Air hasil kolam aerob I dapat langsung dialirkan keluar setelah melewati pintu debit air. Kolam aerob I memiliki kapasitas 3150 m3 (30mx70mx1,5m) dan masa retensi 4,2 hari serta pengurasan kolam dilakukan 1 tahun sekali.

24 Gambar 27. Kolam Aerobik I dan II

Kolam Aerob I akan mengalir ke kolam recycling dan kolam Aerob II (Gambar 27). Air di dalam kolam recycling adalah air bersih yang siap dipompakan dan digunakan kembali untuk proses pengolahan karet remah (SIR) dan untuk menyemprotkan air (pengikat oksigen) ke kolam Aerob I. Kapasitas kolam recycling adalah 100 m3 (5mx10mx2m) dengan retensi air selama 0,13 hari (Gambar 28).

Gambar 28. Kolam Recycling

7.

Aerobik II

Pada kolam terakhir adalah kolam aerobik II. Kolam ini digunakan sebagai kolam yang menentukan bahwa limbah cair tersebut sudah tidak berbahaya. Kolam ini terdapat beberapa ekor ikan mas yang digunakan sebagai indikator dari limbah cair tersebut. Kolam aerob II memiliki kapasitas 7.500 m3 (50mx100mx1,5m) dengan masa tinggal 10 hari, air hasil kolam aerob II dapat langsung dialirkan ke sungai setelah melewati pintu debit air. Air limbah yang sudah tidak berbahaya dapat langsung dialirkan ke saluran irigasi penduduk sekitar pabrik.

25

C.

LIMBAH GAS

Limbah gas yang dihasilkan oleh Perusahaan Perseroan (Persero) PTPN VII UU Way Berulu adalah gas/udara yang keluar dari cerobong genset dan cerobong dryer. Gas atau uap yang dikeluarkan dari dryer, melalui cerobong asap dengan tinggi 7 meter (Gambar 29).

Gambar 29. Cerobong Asap dari Dryer

Gas/udara yang keluar dari cerobong genset adalah gas hasil pembakaran antara bahan bakar solar yang mengandung bahan-bahan kimia dengan udara (Gambar 30). Debit udara yang dikeluarkan oleh sumber pengeluaran limbah gas di PPKR UU Way Berulu berbeda-beda untuk setiap sumbernya. Debit udara yang berasal dari genset adalah sebesar 0,219 m3/dt, dryer I sebesar 3,215 m3/dt, dryer II sebesar 0,185 m3/dt, dan dryer III sebesar 0,193 m3/dt. Pengujian emisi gas buang dilakukan setiap 1 tahun sekali, dengan tujuan untuk mengetahui kondisi udara yang ada di sekitar pabrik.

Gambar 30. Pembuangan Gas dari Mesin Genset Melalui Cerobong Cerobong Asap

26 Pengujian emisi gas buang dilakukan oleh UPTD Balai Hiperkes dan Keselamatan Kerja, Sumatera Selatan. Pengujian ini menggunakan beberapa parameter yang sesuai dengan ketentuan Kep No. 13/MENLH/3/1995 dan Peraturan Pemerintah Nomor 41 tahun 1999 mengenai ketentuan parameter yang digunakan untuk kualitas udara ambient. Pengujian kualitas udara ambient dilakukan pada 3 (tiga) lokasi di sekitar pabrik. Lokasi pertama berada pada ± 100 meter dari pabrik arah barat laut (depan Puskebun). Lokasi kedua berada pada ±200 meter dari pabrik arah utara (perumahan karyawan Way Sema). Lokasi ketiga berada pada ± 250 meter dari pabrik arah timur laut (perumahan karyawan Way Berulu).

D.

LIMBAH BAHAN BERBAHAYA DAN BERACUN (B3)

Selain limbah cair, padat, dan gas juga terdapat limbah B3 (Bahan Berbahaya dan Beracun). Limbah B3 ini disimpan terpisah di ruang pengolahan limbah (Gambar 31). Limbah yang di sebut dengan B3 terdiri dari oli dan accu bekas dari alat angkut forklift, traktor, kendaraan penumpang, kendaraan angkutan dan mesin pembangkit (genset caterpillar dan deutz).

27

V. PEMBAHASAN

A.

SUMBER LIMBAH DARI PROSES PENGOLAHAN KARET REMAH

(

HIGH GRADE

)

Unit Usaha Way Berulu merupakan pabrik yang memproduksi karet remah atau crumb rubber dan disebut juga sebagai Standard Indonesian Rubber (SIR). Karet SIR adalah karet remah yang merupakan jenis karet olahan dengan mutu spesifik. Unit Usaha ini memproduksi SIR 3L dan 3WF. Bahan baku produk SIR berasal dari lateks kebun yang diperoleh dari penyadapan pohon karet.

Setiap kegiatan industri bertujuan untuk menghasilkan suatu produk yang bermanfaat dan mendatangkan keuntungan sosial-ekonomi. Industri tersebut menimbulkan dampak terhadap lingkungan berupa limbah. PPKR Unit Usaha Way Berulu merupakan salah satu industri yang menghasilkan limbah dari proses produksinya.

Limbah adalah sisa suatu usaha atau kegiatan yang mengandung bahan berbahaya atau beracun yang karena sifat atau konsentrasinya, baik secara langsung atau tidak langsung akan dapat membahayakan lingkungan hidup, kesehatan, dan kelangsungan hidup manusia serta makhluk lainnya (Purba, 2009). Menurut Kristanto (2004) berdasarkan karakteristiknya, limbah industri dapat digolongkan menjadi tiga bagian yaitu limbah cair, limbah gas dan partikel, serta limbah padat.

Limbah yang dihasilkan PPKR Unit Usaha Way Berulu dapat digolongkan menjadi empat bagian yaitu limbah padat, limbah cair, limbah gas, dan limbah B3(Tabel 6).

Tabel 6. Jenis Limbah dari Proses Produksi Karet Remah

Jenis Limbah Proses Pengolahan Karet Remah

Padat

Penyadapan lateks

Pengutipan sisa karet di kolam rubber trap

Sisa koagulan lateks yang tercecer saat penggilingan

Cair

Pengenceran lateks di bulking tank Penggumpalan lateks di bak koagulasi Peremahan dengan hammer mill

Pemasukkan karet remah ke dalam box dryer Pencucian alat

Gas Cerobong asap dari mesin genset

Cerobong asap dari mesin dryer B3

Sisa oli dan accu bekas dari dari alat angkut forklift, traktor, kendaraan penumpang, kendaraan angkutan dan mesin pembangkit

Limbah padat PPKR UU Way Berulu berasal dari kebun berupa lump, proses penggilingan berupa slab, kolam rubber trap, dan kolam anaerobik. Limbah padat yang dihasilkan tidak terlalu berbahaya dan limbah tersebut masih dapat digunakan kembali untuk pembuatan produk lain (reuse).

Limbah cair pengolahan karet bersumber dari tahap koagulasi, penggilingan dan pencucian. Limbah ini mengandung bahan organik yang berasal dari serum dan partikel karet

28 yang belum terkoagulasi. Serum tersebut mengandung protein, gula, lemak, dan garam anorganik (Nazaruddin dan Paimin, 2004).

Limbah cair industri karet remah, mengandung bahan organik, karena bahan baku berupa lateks mengandung bahan organik seperti asam lemak, gula, protein, dan jenis garam. Menurut Anonim (2010b), bahwa bahan karet mentah mengandung 90-95% karet murni, 2-3% protein, 1-2% asam lemak, 0,2% gula, 0,5% jenis garam dari Na, K, Mg, Ca, Cu,Mn dan Fe.

Pada PPKR UU Way Berulu, limbah cair pengolahan karet berasal dari proses koagulasi, penggilingan, dan pencucian. Limbah cair dialirkan melalui parit yang yang terdapat di sekeliling pabrik pengolahan menuju ke Instalasi Pengelolaan Air Limbah atau IPAL (Gambar 32).

Gambar 32. Parit Menuju IPAL

Pada proses pengolahan karet dapat diketahui lateks yang ditambahkan banyak bahan kimia saat di kebun akan menimbulkan busa yang banyak pada air pencuci saat proses peremahan dengan hammer mill (Gambar 33).

Gambar 33. Busa pada Air Pencuci

Buangan dari pabrik karet umumnya terdiri dari air sisa proses produksi, sedikit lateks yang tidak menggumpal, dan serum yang mengadung bahan-bahan organik dan anorganik. Sifat limbah cair yang dihasilkan berbeda-beda, tergantung proses yang digunakan dalam pabrik. pada umumnya limbah yang dihasilkan bersifat asam dengan pH antara 4,2 dan 6,3. Sifat asam yang dimiliki tersebut, disebabkan karena di dalam air limbah tersebut tersampur asam format yang digunakan pada tahap pembekuan lateks (Suparto dan Alfa, 1996).

29 Limbah gas yang dihasilkan PPKR UU Way Berulu berasal dari cerobong genset dan dryer, sedangkan limbah B3 terdiri dari oli dan accu bekas dari alat angkut forklift, traktor, kendaraan penumpang, kendaraan angkutan dan mesin pembangkit (genset caterpillar dan deutz).

B.

PENANGANAN LIMBAH PADAT

Limbah padat adalah hasil buangan industri yang berupa padatan, lumpur, dan bubur yang berasal dari sisa proses pengolahan. Limbah dapat dikategorikan menjadi dua bagian, yaitu limbah padat yang dapat didaur ulang dan limbah padat yang tidak memiliki nilai ekonomis (Kristanto, 2004). Limbah padat di PPKR UU Way Berulu termasuk dalam limbah ekonomis, karena masih dapat digunakan kembali (reuse) untuk proses produksi produk lain.

Pada kolam rubber trap dan anaerobik, sisa karet yang menjadi limbah padat akan terangkat dan terkumpul di permukaan kolam. Pengutipan atau pengambilan sisa karet tersebut dilakukan setiap 2-4 hari. Sisa karet tersebut akan dipasarkan kembali melalui kantor Direksi Perusahaan Perseroan (Persero) PTPN VII dengan sistem tender. Umumnya limbah padat ini akan dikirim ke daerah medan, Sumatera Utara, untuk dijadikan produk seperti sepatu bot ataupun sandal jepit, sedangkan lump yang terkumpul akan di kirim ke UU Pematang Kiwah (Pewa) untuk diproses lagi menjadi produk SIR 10 dan SIR 20 (Low Grade). Setiap harinya PPKR UU Way Berulu mendapatkan lump dari truk pengangkut lateks dari kebun, untuk data mengenai jumlah lump yang dikirim ke Pewa dapat dilihat pada Lampiran 6.

C.

PENGOLAHAN LIMBAH CAIR

Pengolahan air limbah bertujuan untuk mengurangi BOD, partikel tercampur, serta membunuh organisme patogen, menghilangkan bahan nutrisi, komponen beracun, serta bahan yang tidak dapat didegradasikan agar konsentrasi yang menjadi lebih rendah, sehingga diperlukan pengolahan secara bertahap agar bahan-bahan di atas dapat dikurangi (Sugiharto, 1987).

Pengolahan limbah cair dikelompokan menjadi beberapa tahapan. Menurut Sugiharto (1987), terdapat 6 (enam) bagian dalam kegiatan pengolahan air limbah antara lain:

1. Pengolahan pendahuluan (pre treatment) 2. Pengolahan pertama (primary treatment) 3. Pengolahan kedua (secondary treatment) 4. Pengolahan ketiga (tertiary treatment) 5. Pembunuhan kuman (desifection) 6. Pembuangan lanjutan (ultimate disposal)

Pengolahan pendahuluan atau pre treatment merupakan kegiatan yang berupa

pengambilan benda terapung dan benda yang mengendap seperti pasir sedangkan pengolahan pertama atau primary treatment merupakan kegiatan yang bertujuan untuk menghilangkan zat padat tercampur melalui pengendapan atau pengapungan. Pengolahan kedua atau secondary treatment bertujuan untuk mengurangi bahan-bahan organik melalui mikroorganisme yang ada di dalamnya sedangkan pengolahan ketiga atau tertiary treatment merupakan kegiatan pengolahan secara khusus sesuai dengan kandungan zat terbanyak dalam air limbah. Pengolahan limbah lebih lanjut dapat dilakukan dengan pembunuhan kuman dan pembuanagan lanjutan (Sugiharto, 1987).

Pengolahan limbah cair di PPKR UU Way Berulu menggunakan sistem IPAL yang baik. Pengolahan limbah cair yang dilakukan yaitu dengan primary treatment dan secondary treatment. Pemisahan di rubber trap merupakan penanganan limbah cair awal atau primary treatment karena kegiatan ini merupakan kegiatan untuk menghilangkan zat padat pada limbah cair dengan cara

30 pengapungan. Secondary treatment terdapat pada kolam anaerobik I hingga kolam aerobik II dengan sistem pendekatan lagoon system, karena kolam-kolam tersebut sebagai tempat degradasi bahan-bahan organik dalam air limbah dengan menggunakan bantuan mikroorganisme.

Limbah cair dipisahkan dari karet yang masih terkandung di dalam air limbah melalui kolam rubber trap I dan II. Kolam ini berfungsi sebagai tempat untuk menggumpalkan atau menangkap butir-butir karet (koagulum). Butiran-butiran karet yang telah terpisah dari air limbah akan menggumpal di permukaan kolam. Padatan tersebut akan dikutip setiap 2-4 hari sekali. Pengutipan ini merupakan salah satu kegiatan pengendalian limbah cair secara House Keeping yang diterapkan oleh PPKR UU Way Berulu.

Proses penggumpalan butiran karet tersebut dilakukan dengan merancang sistem aliran pada kolam rubber trap secara zig-zag atau bentuk S dan secara gelombang. Sistem zig-zag diterapkan pada rubber trap I, dengan saluran pipa yang diletakkan secara gelombang (atas-bawah) antara bak satu ke bak lainnya. Pada rubber trap II, sistem perangkap yang diterapkan hanya dengan meletakkan saluran pipa secara gelombang, sedangkan proses perpindahannya lurus saja. Hal tersebut dilakukan karena dipengaruhi oleh kecepatan debit air limbah sehingga jika pipa saluran dari bak ke bak lainnya pada rubber trap I maupun II diletakkan sejajar, maka tidak akan terjadi proses merangkap (trapping) butiran karet.

Kolam rubber trap I menggunakan sistem aliran secara zig-zag atau bentuk S dan secara gelombang karena kecepatan influent yang pertama kali masuk ke kolam dalam kecepatan yang tinggi, sistem aliran secara zig-zag atau bentuk S dan secara gelombang akan membantu efisiensi dari proses trapping tersebut. Kolam rubber trap II menggunakan sistem aliran yang meletakkan saluran pipa secara gelombang dengan proses perpindahannya lurus. Sistem ini diterapkan karena kecepatan air limbah yang masuk ke kolam rubber trap II dari kolam rubber trap I akan menjadi lebih lambat, saluran pipa secara gelombang dengan proses perpindahan lurus akan membuat trapping lebih lama dan proses flokulasi dan sedimentasi yang terjadi akan lebih efisien. Hal ini dapat dilihat dari masa retensi dan ketebalan padatan karet yang terperangkat dipernukaan kolam rubber trap II. masa retensi di kolam rubber trap II akan lebih lama dan ketebalan padatan karet yang terperangkap lebih tebal dibandingkan dengan kolam rubber trap I.

Air limbah dialirkan ke kolam anaerobik, setelah melalui kolam rubber trap. Pada kolam ini dilakukan pemisahan bahan-bahan organik senyawa karbon, nitrogen, dan fosfor yang terdapat dalam limbah cair industri karet remah dapat didegradasi oleh bakteri metanogenik yang akan menghasilkan gas metana.

Pembentukan gas metan yang terjadi pada kolam anaerobik dapat dilihat dari reaksi yang terjadi secara umum proses pembentukan gas metan (Oktaviana, 2009) :

m.o.

(C6H10O5)n + nH2O → 3n CO2 + 3n CH4

Limbah cair dari proses pengolahan karet remah ini masih memiliki gula karena bahan baku yang digunakan berupa lateks kebun memiliki kandungan gula sebesar 0,2 %. Gula dalam limbah ini jumlahnya tidak besar sehingga kemungkinan gas metan yang timbul tidak besar. Menurut Rosalin et al (2009), bahwa potensi pembentukan gas metana pada kolam anaerobik I IPAL industri karet remah PTPN VII Unit Usaha Way Berulu sangat kecil, pada inlet sebesar 0% dan outlet sebesar 0,46 %.

Pengolahan sekunder di PPKR UU Way Berulu ada tiga cara yaitu anaerobik, fakultatif, dan aerobik. Ketiga pengolahan tersebut merupakan pengolahan limbah cair yang dilakukan