VERIFIKASI PENERAPAN GMP DAN SSOP MELALUI

PENGUJIAN PRODUK PADA UNIT PENGOLAHAN

YOGURT DI SALAH SATU KOPERASI PETERNAK

SAPI (KPS) DI BANDUNG

SKRIPSI

FITRIA BUNGA YUNITA

PROGRAM STUDI TEKNOLOGI HASIL TERNAK FAKULTAS PETERNAKAN

INSTITUT PERTANIAN BOGOR 2008

RINGKASAN

FITRIA BUNGA YUNITA. D14204085. 2008. Verifikasi Penerapan GMP dan SSOP Melalui Pengujian Produk pada Unit Pengolahan Yogurt di Salah Satu Koperasi Peternak Sapi (KPS) di Bandung. Skripsi. Program Studi Teknologi Hasil Ternak, Fakultas Peternakan, Institut Pertanian Bogor.

Pembimbing Utama : Dr. Ir. Rarah Ratih Adjie Maheswari, DEA Pembimbing Anggota : Tuti Suryati, S.Pt., M.Si.

Perhatian konsumen terhadap nilai gizi dan keamanan pangan yang dikonsumsinya terus meningkat. Konsumen akan selalu menuntut suatu produk yang aman, berkualitas, praktis untuk disiapkan dan disajikan, serta enak rasanya dengan harga yang terjangkau. Titik tolak kegiatan suatu usaha industri pangan harus berdasarkan pada permintaan konsumen akan suatu produk pangan. Pertumbuhan industri pangan yang pesat akan dapat memenuhi kebutuhan masyarakat terhadap produk–produk pangan dengan mutu terjamin dan harga yang bersaing. Pangan yang aman dan bermutu baik dapat dihasilkan jika dalam proses pengolahannya dilakukan secara benar, yaitu benar dalam proses penerimaan bahan baku, proses pengolahan, penanganan dan penyimpanan produk.

Kegiatan magang dilaksanakan di salah satu Koperasi Peternak Sapi (KPS) di daerah Bandung selama 2 bulan, dimulai dari tanggal 9 Juli 2007 sampai 31 Agustus 2007. Tujuan dari magang penelitian ini adalah untuk mempelajari proses pengolahan yogurt serta bagaimana penerapan standar sanitasi di unit pengolahan yogurt tersebut. Pemeriksaan internal penerapan good manufacturing practices (GMP) dan sanitasi dilakukan dengan cara inspeksi proses produksi yang sedang berlangsung dan kegiatan lain yang mendukung proses seperti proses pencucian dan penyimpanan alat. Proses verifikasi secara organoleptik juga dilakukan untuk mengetahui efektivitas penerapan kegiatan sanitasi tersebut. Prosedur pengujian produk yaitu dengan cara mengambil sampel yogurt dalam satu batch produksi yang sama, kemudian disimpan selama 28 hari pada suhu 5-10oC. Pengujian sampel produk yogurt dilaksanakan di Bagian Ilmu Produksi Ternak Perah, Departemen Ilmu Produksi dan Teknologi Peternakan, Fakultas Peternakan IPB. Pengujian sampel dilaksanakan pada tanggal 7 September 2007 sampai 5 Nopember 2007. Peubah yang diuji meliputi sifat kimia, viskositas, dan mikrobiologi yang diuji setiap 7 hari sekali untuk mengetahui kualitas produk yang disimpan hingga waktu kadaluarsanya. Hasil pengujian terhadap sampel yogurt dibahas secara deskriptif dengan mengacu pada ketentuan SNI 01-2981-1992.

Standar tentang praktek higiene yang disyaratkan pemerintah yaitu dikenal dengan GMP, yang tertuang dalam Surat Keputusan Menteri Kesehatan Nomor 23/Menkes/SK/1978 tentang Pedoman Cara Produksi yang Baik untuk Makanan dan sanitation standard operational procedures (SSOP), belum dapat dilaksanakan secara maksimal oleh unit pengolahan yogurt yang menjadi subjek penelitian ini. Penyediaan fasilitas sanitasi, misalnya wastafel (tempat untuk mencuci tangan) yang belum dilengkapi dengan sabun pencuci tangan serta alat pengeringnya, proses penyimpanan bahan baku dengan penyimpanan bahan agak berbahaya (deterjen/pembersih) meskipun berbeda rak, serta penggunaan air yang kualitasnya belum teruji. Hasil verifikasi yang dilakukan terhadap aspek sanitasi menunjukkan

bahwa kesadaran karyawan tentang sanitasi yang harus diterapkan pada proses pengolahan bahan pangan masih rendah. Prinsip higiene karyawan seperti kebersihan tangan pekerja yang mengolah dan memproduksi pangan sangat penting, demikian pula penggunaan seragam khusus untuk mengolah makanan, penutup kepala, masker saat melakukan produksi kurang mendapat perhatian dari pengurus unit pengolahan. Mutu produk yang dihasilkan oleh unit pengolahan hingga waktu kadaluarsanya sangat menurun. Berdasarkan hasil pengujian, produk hanya mampu bertahan hingga 1 minggu penyimpanan dengan suhu simpan 5-10oC (suhu penjualan pada agen-agen), yang seharusnya yogurt dapat bertahan hingga 3 minggu penyimpanan pada kondisi suhu yang sama.

ABSTRACT

Verification of GMP and SSOP Application By Final Product Examination on Processing Unit Yogurt in KPS Bandung

Yunita F. B., R. R. A. Maheswari, T. Suryati

Good manufacturing practices (GMP) and sanitation standard operating procedures (SSOP) are an integral component of process control and are often the first step in implementation of food safety regulation. The objective of this study was to asses the effectiveness of GMP and SSOP used in yoghurt processing unit of KPS (Koperasi Peternak Sapi). The method used were being participate on process, interview, collecting data, field observation, verification the application of sanitation process and product examination. The verification result showed that sanitation principle like washing hand before and after doing work or wearing the processing uniform have not optimally been applied by the employee. The sanitation facilities, such as washbasin, was not used well. Result of the final product examination showed that, for microbiological quality aspect of yoghurt after 7th day of storage was very descend.

Keywords: organoleptic verification, GMP, SSOP, final product examination, yoghurt

VERIFIKASI PENERAPAN GMP DAN SSOP MELALUI

PENGUJIAN PRODUK PADA UNIT PENGOLAHAN

YOGURT DI SALAH SATU KOPERASI PETERNAK

SAPI (KPS) DI BANDUNG

FITRIA BUNGA YUNITA D14204085

Skripsi ini merupakan salah satu syarat untuk memperoleh gelar Sarjana Peternakan pada

Fakultas Peternakan Institut Pertanian Bogor

PROGRAM STUDI TEKNOLOGI HASIL TERNAK FAKULTAS PETERNAKAN

INSTITUT PERTANIAN BOGOR 2008

VERIFIKASI PENERAPAN GMP DAN SSOP MELALUI

PENGUJIAN PRODUK PADA UNIT PENGOLAHAN

YOGURT DI SALAH SATU KOPERASI PETERNAK

SAPI (KPS) DI BANDUNG

Oleh

FITRIA BUNGA YUNITA D14204085

Skripsi ini telah disetujui dan disidangkan di hadapan Komisi Ujian Lisan pada tanggal 17 Juni 2008

Pembimbing Utama Pembimbing Anggota

Dr. Ir. Rarah. R. A. Maheswari., DEA. Tuti Suryati, S.Pt., M.Si.

NIP. 131 671 595 NIP. 132 159 706

Dekan Fakultas Peternakan Institut Pertanian Bogor

Dr. Ir Luki Abdullah, M.Agr.Sc. NIP. 131 955 531

RIWAYAT HIDUP

Penulis dilahirkan pada tanggal 17 Juni 1986 di Jakarta. Penulis adalah anak kedua dari tiga bersaudara dari pasangan Bapak Sulaiman Ros dan Ibu Sri Wardhani.

Pendidikan dasar diselesaikan pada tahun 1998 di SDN Kalierang III Bumiayu. Pendidikan lanjutan menengah pertama diselesaikan pada tahun 2001 di SLTP Negeri 1 Bumiayu dan pendidikan lanjutan menengah atas diselesaikan tahun 2004 di SMU Negeri 1 Bumiayu. Penulis diterima sebagai mahasiswa pada program studi Teknologi Hasil Ternak, Fakultas Peternakan, Institut Pertanian Bogor melalui jalur Seleksi Penerimaan Mahasiswa Baru (SPMB) tahun 2004.

Selama mengikuti pendidikan di Fakultas Peternakan IPB, penulis pernah menjabat sebagai Ketua Departemen Kewirausahaan Himpunan Mahasiswa Produksi Ternak (HIMAPROTER) dengan masa jabatan 2005-2006, dan aktif di beberapa kepanitiaan didalam dan diluar Fakultas Peternakan. Penulis pernah menjadi asisten praktikum pada mata kuliah Ilmu dan Teknologi Pengolahan Susu di Bagian IPT Perah untuk tahun ajaran 2007-2008. Penulis juga pernah menjadi reporter untuk program magang Majalah FOODREVIEW Indonesia periode Februari-Mei 2008.

KATA PENGANTAR

Alhamdulillahi Rabbil’alamin, segala puji penulis panjatkan kehadirat Allah SWT, Sang Maha dari segalanya, yang telah memberikan nikmat yang tak terkira dan hanya dengan pertolongan serta karunia dan rahmat-Nya skripsi ini dapat terselesaikan. Shalawat dan Salam kepada junjungan kami Nabi Muhammad SAW, atas perjuangan dan amanah yang tak pernah padam hingga akhir zaman.

Magang penelitian di salah satu koperasi peternak sapi di Bandung ini Penulis lakukan untuk mempelajari proses pengolahan yogurt serta mempelajari penerapan standar sanitasi di unit pengolahan yogurt tersebut. Proses pengolahan yang benar serta penerapan standar sanitasi yang maksimal akan menghasilkan suatu produk dengan kualitas yang tinggi.

Penulis menyadari masih sangat banyak kekurangan dalam penyampaian materi di skripsi ini, namun demikian penulis berharap semoga skripsi ini dapat bermanfaat untuk semua kalangan civitas akademika IPB.

Bogor, Juli 2008 Penulis

DAFTAR ISI Halaman RINGKASAN ... i ABSTRACT... iii RIWAYAT HIDUP ... iv KATA PENGANTAR... v DAFTAR ISI... vi

DAFTAR TABEL... viii

DAFTAR GAMBAR ... ix DAFTAR LAMPIRAN ... x PENDAHULUAN... 1 Latar Belakang... 1 Tujuan... 2 TINJAUAN PUSTAKA ... 3

Verifikasi pada Kegiatan Sanitasi... 3

Verifikasi secara Organoleptik... 4

Verifikasi Menggunakan ATP (Adenosine Triphosphate) Bioluminescence ... 4

Tes Mikrobiologi... 5

Good Manufacturing Practices (GMP)... 5

Sanitation Standard Operational Procedures (SSOP) ... 13

Yogurt ... 17

METODE... 20

Lokasi dan Waktu ... 20

Materi ... 20

Prosedur ... 20

Kegiatan Magang ... 20

Pengujian Produk ... 21

KEADAAN UMUM LOKASI ... 25

Koperasi Peternak Sapi (KPS) di Bandung... 25

Struktur Organisasi Koperasi ... 26

HASIL DAN PEMBAHASAN... 27

Proses Pembuatan Yogurt ... 27

Bahan Baku Pembuatan Yogurt... ... 27

Proses Penerimaan Susu... ... 28

Proses Pemanasan Susu... 30

Proses Penambahan Bahan Pemanis ... 30

Proses Inokulasi Kultur Starter... ... 31

Proses Inkubasi ... 31

Proses Penambahan Essens/Flavor ... 31

Proses Pengemasan ... 31

Proses Penyimpanan Produk Akhir (Yogurt)... 32

Penerapan Good Manufacturing Practices (GMP)... 32

Lokasi dan Lingkungan Pabrik... ... 32

Bangunan dan Ruangan Pengolahan ... 33

Fasilitas Sanitasi... 34

Peralatan Produksi... 35

Kesehatan dan Kebersihan Karyawan... ... 36

Penyimpanan... 36

Mutu Produk akhir ... 37

Laboratorium dan Pemeriksaan ... 43

Kemasan... ... 43

Keterangan Produk (Labeling)... 43

Alat Transportasi... 43

Manajemen dan Pengawasan ... 43

Penerapan Sanitation Standard Operational Procedures (SSOP) ... 44

Keamanan Air... ... 44

Pencegahan Kontaminasi Silang... 45

Kebersihan Permukaan yang Kontak dengan Bahan Pangan .. 45

Pemeliharaan Fasilitas Sanitasi (Pencuci Tangan) di Ruang Pengolahan... 46

Proteksi dari Bahan-bahan Kontaminan... ... 46

Sistem Pelabelan dan Penyimpanan Produk... 46

Kontrol Kesehatan Pegawai... 46

Pencegahan Hama Pabrik ... 47

Verifikasi Penerapan GMP dan SSOP... 51

Analisis Penerapan Prinsip-prinsip Sanitasi ... 51

Pengujian Produk ... 51

KESIMPULAN DAN SARAN... 58

Kesimpulan... 58

Saran ... 58

UCAPAN TERIMA KASIH ... 59

DAFTAR PUSTAKA... 60

DAFTAR TABEL

Nomor Halaman

1. Syarat Mutu Yogurt (SNI 01-2981-1992) ... 18

2. Daftar Aspek GMP dan SSOP yang akan Dikaji... 21

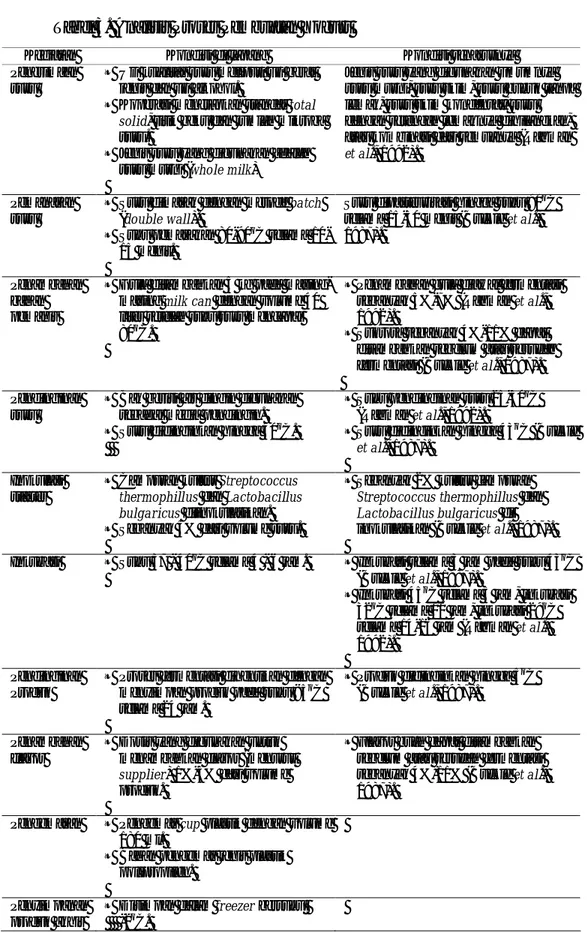

3. Analisis Proses Pembuatan Yogurt ... 29

4. Rekapitulasi Hasil Analisis terhadap Aspek GMP ... 38

5. Rekapitulasi Hasil Analisis terhadap Aspek SSOP ... 48

6. Analisis Sifat Kimia dan Viskositas Yogurt selama Penyimpanan 54 7. Jumlah Mikroorganisme Yogurt selama Penyimpanan ... 56

DAFTAR GAMBAR

Nomor Halaman

1. Proses Pemanasan Susu dan Proses Filling Yogurt... 30

2. Ruang Pengemasan ... 32

3. Lokasi KPS dan Kondisi Jalan ke KPS... 33

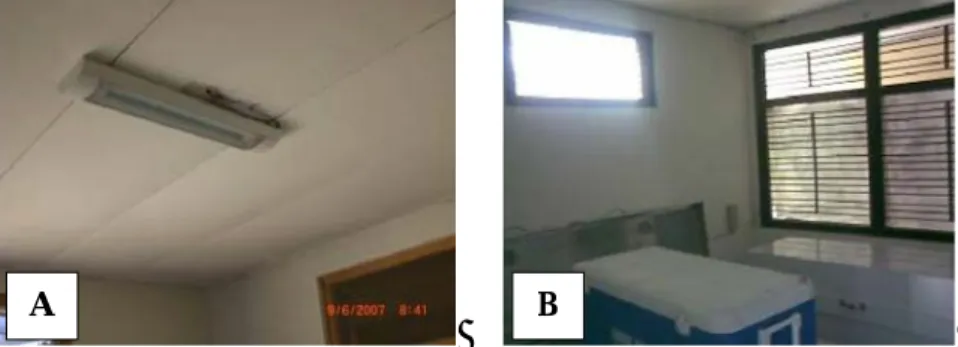

4. Kondisi Jendela, Ventilasi, Lampu Penerangan, dan Langit-langit... 34

5. Kondisi Ruang Pemasakan dan Fasilitas Sanitasi ... 35

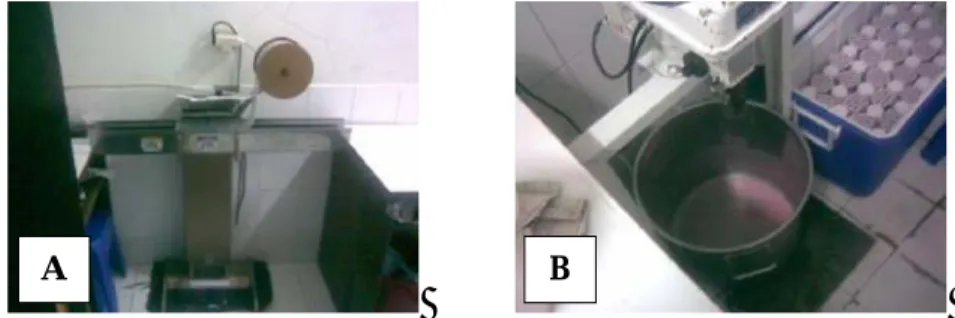

6 Mixer dan Sealer Cup... 36

7. Ruang Penyimpanan Produk Akhir dan Ruang Inkubasi... 37

DAFTAR LAMPIRAN

Nomor Halaman

1. Struktur Organisasi Koperasi Peternak Sapi di Bandung... 64 2. Denah Koperasi Peternak Sapi di Bandung... 65 3. Diagram Alir Proses Mencuci Tangan yang Baik dan Benar... 66 4. Desain Pengingat Visual untuk Selalu Mencuci Tangan Bagi Pekerja 67 5. Contoh Form Audit checklist GMP di Unit Pengolahan Yogurt KPS 68 6. Pedoman Cara Produksi yang Baik (GMP) Yogurt... 74 7. Pedoman Prosedur Sanitasi (SSOP) Yogurt... 87

PENDAHULUAN

Latar Belakang

Perhatian konsumen terhadap nilai gizi dan keamanan pangan produk yang dikonsumsinya terus meningkat. Faktor keamanan pangan berkaitan dengan tercemar tidaknya pangan oleh cemaran mikrobiologis, cemaran fisik, dan bahan kimia yang membahayakan kesehatan. Keamanan pangan, permasalahan dan dampak penyimpangan mutu, merupakan tanggung jawab bersama antara pemerintah sebagai pengatur dan penetap kebijakan, serta industri sebagai penghasil dan pengolah makanan. Implementasi suatu sistem mutu pangan harus dilakukan oleh pemerintah dan industri untuk mengatasi masalah keamanan pangan tersebut.

Produsen harus bertanggungjawab terhadap pangan yang diproduksinya. Hal ini dilakukan untuk menjamin pangan yang aman bagi konsumen dan untuk memenuhi persyaratan tentang kebersihan dan keamanan dalam memproduksi suatu produk pangan. Produksi pangan yang bermutu baik dan aman bagi kesehatan, tidak cukup hanya mengandalkan pengujian akhir di laboratorium saja, tetapi juga diperlukan adanya penerapan suatu sistem jaminan mutu yang baik.

Standar tentang keamanan pangan dikembangkan oleh Komisi Codex Alimentarius yang dibentuk oleh FAO dan WHO. Pedoman penerapan GMP telah diakui secara internasional sebagai suatu standar industri pangan dalam menjamin keamanan dan kelayakan pangan yang diproduksinya. Prinsip penerapan GMP yaitu suatu cara dalam menjalankan, mengendalikan, mengawasi pelaksanaan proses produksi mulai dari penerimaan bahan baku sampai dengan produk ditangan konsumen/siap dikonsumsi dengan tujuan untuk memberikan jaminan dari produsen ke konsumen bahwa produk yang dihasilkan aman dan layak konsumsi. Berbeda dengan GMP, SSOP atau SOP (standard operational procedures) sanitasi mengandung uraian prosedur yang akan dilakukan dalam unit pengolahan berkaitan dengan kegiatan pre-operasi dan operasi sanitasi untuk mencegah kontaminasi produk secara langsung.

Jawa Barat merupakan salah satu sentra produksi susu segar di Indonesia selain Jawa Timur. Banyak tantangan yang dihadapi sentra seperti penanganan, pengolahan, dan pemasaran susu segar. Susu merupakan bahan pangan bergizi tinggi, namun sangat rentan terhadap pengaruh mikrobiologi (kontaminasi mikroba), kimia

(residu antibiotik), maupun fisik (bulu, debu atau kotoran lain) terutama pasca pemerahan. Program peningkatan produksi susu harus sejalan dengan program peningkatan mutu dan keamanannya. Berbagai pedoman peningkatan keamanan dan mutu susu sudah dilakukan di berbagai peternakan sapi perah di Indonesia, antara lain peningkatan higiene dan sanitasi kandang maupun peralatan serta pendinginan dan pengolahan susu, namun implementasinya menghadapi kendala seperti masih rendahnya kesadaran untuk berpraktek higiene dan minimnya peralatan dan perlengkapan untuk menangani susu tersebut. Pendekatan lintas sektoral dari hulu sampai hilir harus terus dilakukan untuk mempertahankan mutu susu segar dan olahannya.

Tujuan

Magang penelitian ini secara umum bertujuan untuk memperoleh pengalaman bekerja pada suatu industri pengolah pangan hasil ternak, mengetahui gambaran nyata dari dunia kerja, meningkatkan wawasan dan keterampilan, mengapliksikan ilmu yang diperoleh untuk mengobservasi, menganalisis dan memecahkan masalah yang ada dalam industri tersebut.

Secara khusus magang penelitian ini bertujuan untuk mempelajari proses produksi yang dilakukan oleh unit pengolahan yogurt di KPS daerah Bandung. Magang penelitian ini bertujuan pula untuk menganalisis aspek penerapan GMP dan SSOP unit pengolahan, melakukan verifikasi terhadap penerapan aspek kegiatan sanitasi, melakukan pengujian produk untuk mengetahui mutu produk hingga batas kadaluarsa serta menganalisis dan memecahkan masalah yang berhubungan dengan penerapan GMP, SSOP dan mutu produk di unit pengolahan yogurt KPS.

TINJAUAN PUSTAKA

Verifikasi pada Kegiatan Sanitasi

Kepastian tentang efektivitas pelaksanaan kegiatan sanitasi memerlukan suatu sistem monitoring yang meliputi pelibatan proses verifikasi dan validasi. Verifikasi dan validasi sanitasi merupakan proses yang berbeda. Pada verifikasi, pengawas/penjamin mutu membuat kepastian atau keputusan dengan segera bahwa sanitasi efektif pada proses utama, sedangkan dalam validasi adalah menetapkan bahwa proses efektif untuk periode waktu tertentu (Cramer, 2006). Verifikasi mengandung pengertian mengaplikasikan metode, prosedur, tes dan evaluasi-evaluasi lainnya sebagai tambahan atas kegiatan pemantauan yang dilakukan secara periodik untuk pihak perusahaan (internal) maupun secara eksternal oleh auditor independen untuk memastikan efektivitas pelaksanaan kontrol proses (Kemala, 2003), sedangkan verifikasi menurut Kadarisman dan Muhandri (2006) adalah tindakan yang dilakukan untuk menilai bahwa segala aktifitas yang dilaksanakan telah berada pada jalur yang benar.

Kegiatan sanitasi merupakan basic (dasar) dari sistem keamanan dan kualitas pangan. Tanpa adanya proses sanitasi di suatu industri pengolahan pangan, sepertinya tidak ada yang diharapkan untuk mencapai suatu hasil yang maksimal. Sanitasi juga merupakan komponen yang vital dari sistem keamanan pangan terintegrasi dengan keterkaitan yang sangat kuat dengan beberapa sistem atau peraturan (regulatory) yang telah ada, kualitas, hazard analysis critical control point (HACCP), good manufacturing practices (GMP), dan pest control (Cramer, 2006).

Sistem sanitasi belum sempurna tanpa adanya proses verifikasi efektivitas penerapannya. Proses verifikasi dapat dilakukan dengan berbagai cara, dari cara yang paling sederhana, relatif mahal hingga cara yang paling mahal dan sangat kompleks atau rumit. Prosedur verifikasi yang jauh dari mahal dan mudah untuk diimplementasikan yaitu pemeriksaan secara visual/organoleptik dari kondisi lingkungan pengolahan terhadap sanitasi setelah dan sebelum operasi. Inspeksi sebelum operasi secara organoleptik dibutuhkan sebagai bagian dari SSOP, dan tidak ada persyaratan secara regulatory untuk menambahkan alat investigasi lainnya. Pengukuran ATP (adenosine triphosphate)/bioluminescense sangatlah efektif, yaitu merupakan suatu alat yang relatif mahal yang banyak digunakan oleh industri pangan

untuk verifikasi dan memberikan hasil yang cepat tentang efektivitas proses sanitasi. Pengujian mikrobiologis juga merupakan cara yang digunakan oleh perusahaan

untuk memverifikasi dan memvalidasi proses sanitasi (Cramer, 2006). Verifikasi secara Organoleptik

Metode verifikasi ini melibatkan semua indera dengan pengecualian indera perasa dan pendengar. Proses verifikasi yang dilakukan adalah inspeksi alat, secara nyata menggunakan indera penglihatan untuk mencari indikasi dari bahan makanan yang tertinggal pada alat, seperti adanya lemak, sisa adonan, atau tergantung dari produk yang sedang diolah oleh industri pangan tersebut. Inspeksi terhadap fasilitas area pengolahan juga dilakukan, seperti kecukupan intensitas lampu pada ruang pengolahan. Proses inspeksi yang efektif tergantung dari monitor yang dilakukan oleh departemen sanitasi, dengan quality assurance (QA) yang melakukan verifikasi sebelum lembaga eksternal di luar perusahaan yang melakukan inspeksi (Cramer, 2006).

Verifikasi Menggunakan ATP (Adenosine Triphosphate) Bioluminescense Bioluminescense merupakan teknologi yang telah digunakan secara sukses oleh industri pangan beberapa tahun yang lalu. Prinsip kerja dari bioluminescense berdasarkan adanya ATP yang merupakan hasil metabolisme dari sel. Mikroorganisme mengandung ATP, berbeda dengan produk pangan yang berasal dari sumber nonmikrobiologi, mengingat materi inorganik tidak memiliki ATP. Penggunaan alat pengukur ATP, yang disebut sebagai luminometers, didasarkan dari reaksi yang terjadi antara ATP dan bahan kimia luciferase yang dapat memproduksi cahaya. Cahaya yang keluar, diukur dengan alat, dalam lumens, mengindikasikan level dari ATP yang ada. Proses evaluasi dari ATP dimulai dengan mengidentifikasi alat dengan nomor atau bar code dan dengan hasil dari metode swab. Alat ini juga dapat mengindikasikan adanya mikroorganisme, karena bakteri merupakan organisme hidup yang memiliki level ATP yang berbeda-beda, jadi alat ini dapat membaca ATP yang ada pada bakteri, juga bahan organik seperti daging, lemak, dan lainnya atau kombinasi keduanya (Cramer, 2006).

Tes Mikrobiologi

Tes secara mikrobiologis dilakukan untuk memperoleh nilai real dari monitoring yang telah dilakukan terhadap kondisi alat dan lingkungan yang telah bersih, meskipun hal tersebut dapat dan telah dilakukan dengan menggunakan ATP luminometer. Tes mikrobiologi ini dilakukan dengan metode yang sudah sering dilakukan yaitu metode swab (oles). Alat dan lingkungan yang dianggap telah dibersihkan di-swab. Hasil dari tes ini dapat mengkonfirmasikan efektivitas dari program sanitasi yang sedang berjalan. Tujuan utama dari tes ini adalah untuk mengumpulkan data agar dapat melaksanakan proses verifikasi untuk sanitasi. Hasil dari tes dapat digunakan untuk mengidentifikasikan setiap bagian alat yang sulit untuk dibersihkan. Data seharusnya juga dapat digunakan untuk menentukan apakah prosedur pembersihan terpenuhi, apakah pelatihan tambahan untuk pelaku sanitasi diperlukan, apakah dokumen GMP terpenuhi atau mungkin perlu dilakukan revisi, dan apakah karyawan membutuhkan pelatihan penyegaran. Data juga dapat digunakan untuk meningkatkan penampilan produk selama penyimpanan (Cramer, 2006).

Good Manufacturing Practices (GMP)

Good manufacturing practices (GMP) adalah persyaratan minimum sanitasi dan pengolahannya yang diperlukan untuk memastikan diproduksinya pangan yang aman dan sehat. GMP menjadi salah satu pre-requisite program atau program persyaratan dasar dalam penerapan sistem HACCP, yang menjamin praktek pencegahan terhadap kontaminasi yang menyebabkan produk menjadi tidak aman. GMP dibagi menjadi beberapa sub bagian, masing-masing memiliki kebutuhan yang terperinci dan berhubungan dengan kegiatan pada fasilitas pemrosesan pangan. Sub bagian GMP tersebut adalah personel, bangunan, distribusi, dan pengukuran cacat produk (Katsuyama dan Jantschke, 1999). GMP yang direvisi pada tahun 1986 diumumkan secara resmi oleh FDA untuk memenuhi kriteria yang ditetapkan oleh Federal Food, Drug, and Cosmetic Act (FD&C Act) untuk mencapai pangan yang bebas dari kontaminasi (Katsuyama dan Jantschke, 1999).

GMP bukanlah sistem mutu yang baru dikenal di Indonesia, karena Departemen Kesehatan RI sejak tahun 1978 telah memperkenalkan GMP melalui Surat Keputusan Menteri RI No. 23/MenKes/SK/1978 tanggal 24 Januari 1978

tentang Pedoman Cara Produksi yang Baik untuk Makanan (CPMB). Pedoman penerapan Cara Produksi Makanan yang Baik (CPMB) menjelaskan tata cara memproduksi makanan agar bermutu, aman dan layak konsumsi (Dirjen POM, 1999). GMP mencakup seluruh prinsip dasar dan persyaratan-persyaratan penting yang harus dipenuhi dalam memproduksi suatu pangan. Tujuan penerapan GMP adalah untuk menjamin keamanan pangan yang dihasilkan (Badan POM RI, 1996). Ruang lingkup CPMB mencakup cara-cara produksi yang baik sejak bahan mentah masuk ke pabrik sampai produk dihasilkan, termasuk persyaratan-persyaratan lainnya yang harus dipenuhi. Industri pangan harus memperhatikan syarat-syarat berproduksi yang baik seperti dalam hal produksi primer dan pengadaan bahan baku, desain dan fasilitas pabrik, proses pengolahan, bahan pengemas, mutu produk akhir, keterangan produk, higiene dan kesehatan karyawan, pemeliharaan dan program sanitasi, penyimpanan, laboratorium dan pemeriksaan, manajemen dan pengawasan, dokumentasi, transportasi, penarikan produk, serta pelatihan dan pembinaan.

A. Lingkungan Sarana Pengolahan

Lingkungan di sekitar sarana pengolahan harus terawat baik, bersih, dan bebas dari tumbuhnya tanaman liar.

1. Lokasi Pabrik

a) Pabrik makanan hendaknya jauh dari lokasi industri yang sudah mengalami polusi yang mungkin menimbulkan pencemaran yang membahayakan terhadap makanan.

b) Pabrik makanan tidak berlokasi di daerah yang mudah tergenang air atau banjir karena sistem pembuangan airnya tidak lancar.

c) Pabrik makanan jauh dari tempat yang merupakan sarang hama dan binatang pengerat seperti tikus.

d) Pabrik makanan jauh dari daerah yang menjadi tempat pembuangan sampah padat maupun cair atau jauh dari tempat penumpukan barang bekas dan daerah kotor lainnya.

e) Pabrik makanan hendaknya jauh dari tempat pemukiman penduduk yang terlalu padat dan kumuh (Dirjen POM, 1999).

2. Lingkungan

Lingkungan harus selalu dipertahankan dalam keadaan bersih dengan cara-cara sebagai berikut:

a) Sampah dan buangan pabrik lainnya harus dikumpulkan setiap saat di tempat khusus dan segera dibuang atau didaur ulang sehingga tidak menumpuk dan menjadi sarang hama.

b) Tempat sampah selalu dalam keadaan tertutup untuk menghindari bau busuk dan mencegah pencemaran lingkungan.

c) Sistem pembuangan dan penanganan limbah harus baik dan selalu dipantau agar tidak mencemari lingkungan.

d) Sistem saluran pembuangan berjalan lancar untuk mencegah tergenangnya air.

e) Sarana jalan hendaknya dikeraskan atau diaspal, serta dilengkapi dengan sistem drainase yang baik (Dirjen POM, 1999).

B. Bangunan dan Fasilitas Pabrik

Perancangan bangunan, peralatan dan fasilitas sarana pengolahan harus dilakukan sejak awal agar dapat menjamin bahwa bahan pangan selama dalam proses pengolahan tidak tercemar. Bahan pencemar datang baik dari bahan-bahan biologis seperti mikroba dan parasit, atau bahan-bahan kimia dan kotoran lainnya. Tata letak pabrik diatur agar sesuai arus proses pengolahan agar terhindar dari kontaminasi silang (Dirjen POM, 1999).

1. Ruang Pengolahan

Ruangan cukup luas untuk menempatkan semua peralatan dan bahan, serta cukup leluasa untuk pergerakan karyawan yang bekerja. Lantai dan dinding dibuat dari bahan kedap air dan kuat sehingga mudah dibersihkan. Langit dan dinding harus selalu dalam keadaan bersih. Jendela dan lubang angin hendaknya dilengkapi dengan kawat kasa yang mudah dicopot dan dibersihkan untuk mencegah masuknya serangga dan binatang pengerat yang dapat mencemari makanan (Dirjen POM, 1999).

2. Kelengkapan Ruang Pengolahan

Ruang pengolahan dibuat nyaman, ventilasi dibuat dalam jumlah yang cukup sehingga udara segar selalu mengalir ke ruang pengolahan. Sistem

aliran udara hendaknya diatur sedemikian rupa sehingga udara selalu mengalir dari tempat bersih ke tempat yang kotor, dan tidak sebaliknya (Dirjen POM, 1999).

3. Gudang (Tempat Penyimpanan)

Bahan baku pangan hendaknya dipisahkan dalam gudang terpisah dari produk makanan agar tidak terjadi kontaminasi silang. Bahan-bahan bukan pangan seperti bahan pencuci, pelumas, oli, dan lain-lainnya hendaknya disimpan di dalam gudang khusus. Gudang dibuat sedemikian rupa sehingga mudah dibersihkan dan dipelihara agar selalu tetap bersih. Sirkulasi udara dalam gudang dipertahankan mengalir agar kondisi dalam gudang tetap segar. Penyimpanan kedalam atau pengeluaran hendaknya mengikuti sistem FIFO (first in first out), yaitu bahan yang pertama kali masuk kedalam gudang hendaknya juga keluar pertama kali dari gudang. Oleh karena itu pencatatan penyimpanan dan pengeluaran barang harus dilakukan secara rutin. Jika gudang yang digunakan harus bersuhu rendah, misalnya untuk penyimpanan bahan baku segar, maka suhu gudang harus selalu diperiksa secara periodik untuk menghindari fluktuasi suhu yang berlebihan (Dirjen POM, 1999).

C. Peralatan Pengolahan

Peralatan pengolahan makanan harus dipilih yang mudah dibersihkan dan dipelihara agar tidak mencemari makanan. Hindari peralatan yang terbuat dari kayu, karena celah-celah pada permukaan kayu sulit untuk dibersihkan. Gunakan alat yang terbuat dari bahan-bahan yang kuat seperti aluminium atau baja tahan karat (stainless steel). Demikian juga peralatan-peralatan yang digunakan untuk memasak, memanaskan, mendinginkan, membekukan makanan hendaknya terbuat dari logam seperti aluminium atau baja tahan karat agar suhu proses yang sudah ditentukan dapat cepat tercapai. Penempatan peralatan disusun sesuai dengan alur proses pengolahan. Peralatan yang dilengkapi dengan penunjuk ukuran seperti timbangan, termometer, pengukur tekanan, pengukur aliran udara, dan sebagainya hendaknya dikalibrasi setiap periode agar data yang diberikannya teliti (Dirjen POM, 1999).

D. Fasilitas Sanitasi

Tujuan adanya fasilitas dan kegiatan sanitasi adalah untuk menjamin bahwa ruang pengolahan dan ruang lainnya, serta peralatan pengolahan tetap terpelihara dan tetap bersih (Dirjen POM, 1999).

1. Suplai Air

Air harus berasal dari sumber yang aman dan jumlahnya cukup untuk memenuhi seluruh kebutuhan pencucian/pembersihan, pengolahan dan penanganan limbah. Sumber-sumber air untuk pengolahan harus terpisah, pipa-pipa air yang berbeda ini hendaknya juga diberi warna yang berbeda untuk membedakan fungsi airnya. Air yang kontak langsung dengan makanan harus memenuhi persyaratan seperti persyaratan pada bahan baku air untuk air minum (Dirjen POM, 1999).

2. Pembuangan Air dan Limbah

Pabrik harus dilengkapi dengan sistem pembuangan air dan limbah yang baik, berupa saluran-saluran air atau selokan yang dirancang dan dibangun sedemikian rupa sehingga tidak mencemari air bersih dan makanan (Dirjen POM, 1999).

3. Fasilitas Pencucian dan Pembersihan

Fasilitas pencucian/pembersihan untuk makanan hendaknya dipisahkan dari fasilitas pencucian/pembersihan peralatan dan perlengkapan lainnya. Fasilitas dilengkapi dengan sumber air bersih, dan sumber air panas (Dirjen POM, 1999).

4. Fasilitas Higiene Karyawan

Fasilitas yang disediakan seperti tempat mencuci tangan yang dilengkapi dengan sabun, handuk, atau alat pengering tangan, tempat ganti pakaian karyawan, toilet atau jamban yang selalu bersih dalam jumlah yang cukup untuk seluruh karyawan. Satu buah toilet untuk 10 karyawan, dan 1 buah lagi untuk setiap penambahan 25 karyawan. Toilet ditempatkan pada lokasi tidak langsung berhubungan dengan ruang pengolahan (Dirjen POM, 1999).

5. Penerangan

Sistem penerangan baik melalui penyinaran sinar matahari maupun melalui lampu-lampu harus memenuhi persyaratan higiene yaitu diatur

sedemikian rupa sehingga ruang pengolahan cukup terang (Dirjen POM, 1999).

E. Higiene Karyawan 1. Kesehatan Karyawan

Karyawan yang sakit atau diduga membawa penyakit hendaknya dibebaskan dari pekerjaan yang berhubungan langsung dengan makanan. Karyawan yang memang sakit hendaknya diistirahatkan (Dirjen POM, 1999).

2. Kebersihan Karyawan

Karyawan yang bekerja harus selalu dalam kondisi bersih, mengenakan baju kerja serta penutup kepala dan sepatu, dan perlengkapan kerja tersebut tidak boleh dibawa keluar dari pabrik. Karyawan harus selalu mencuci tangannya sebelum dan setelah melakukan kerja mengolah makanan, sesudah keluar toilet/jamban, sesudah menangani bahan mentah atau bahan kotor, karena dapat mencemari makanan lainnya (Dirjen POM, 1999). 3. Kebiasaan Karyawan yang Jelek

Kebiasaan yang jelek tersebut antara lain merokok, meludah, makan atau mengunyah, bersin atau batuk. Selama mengolah makanan karyawan tidak diperbolehkan memakai perhiasan, arloji, peniti, bros dan perlengkapan lainnya yang jika jatuh ke dalam makanan dapat membahayakan konsumen yang mengkonsumsinya (Dirjen POM, 1999).

F. Penyimpanan

Bahan yang digunakan untuk proses produksi harus disimpan dengan cara yang baik untuk memudahkan produsen dalam mengambil dan menggunakan bahan, mempertahankan mutu dan keamanan pangan, mencegah tercemarnaya makanan oleh bahan lain yang berbahaya, serta mencegah tertukarnya bahan-bahan yang digunakan (Dirjen POM, 1999).

Bahan produksi dan produk akhir disimpan terpisah dalam ruangan yang bersih, bebas hama, cukup penerangan, terjamin aliran udaranya, dan pada kondisi lain sesuai dengan persyaratan penyimpanan bahan baku dan produk tersebut. Bahan produksi dan produk akhir ditempatkan sedemikian rupa sehingga jelas antara bahan/produk yang belum diperiksa dengan yang sudah

diperiksa, jelas antara bahan yang memenuhi persyaratan dengan ysng tidak memenuhi persyaratan, serta mengikuti sistem first in first out (FIFO). Penyimpanan bahan produksi atau produk akhir sebaiknya menggunakan sistem kartu yang mencantumkan nama bahan/produk, asal bahan (untuk bahan produksi), tanggal dan kode produksi (untuk produk akhir), tanggal dan jumlah penerimaan di gudang, tanggal dan jumlah pengolahan dari gudang, sisa akhir, tanggal pemeriksaan, serta hasil pemeriksaan.

Bahan-bahan berbahaya harus disimpan dalam ruangan tersendiri dan diawasi sedemikian rupa sehingga tidak membahayakan atau mencemari bahan produksi dan produk akhir, serta tidak membahayakan karyawan. Wadah, pembungkus, dan label disimpan secara rapi dan teratur di tempat yang bersih dan terlindung dari pencemaran agar tidak mencemari makanan atau terjadi kesalahan penggunaan (BPOM, 1978).

G. Transportasi

Transportasi produk makanan harus menjaga makanan agar terhindar dari sumber pencemaran, terlindung dari kerusakan, serta mencegah dari pertumbuhan mikroorganisme patogen, perusak, dan penghasil racun. Wadah dan alat transportasi makanan didesain agar tidak mencemari makanan, mudah dibersihkan, mudah didesinfeksi, melindungi dari kontaminasi, serta mempertahankan dan memudahkan pengecekkan kondisi penyimpanan. Sedapat mungkin wadah dan alat transportasi dibedakan penggunaannya untuk makanan dengan non makanan, jika penggunaannya sama maka perlu dilakukan pembersihan dan desinfeksi diantara penggunaannya (BPOM, 1978).

H. Laboratorium Pemeriksaan

Laboratorium dalam suatu industri pangan berguna untuk memudahkan pemeriksaan secara cepat tentang mutu bahan yang diterima dan produk yang dihasilkan, serta pengecekan silang jika terjadi penyimpangan pada produk yang ada di pasaran. Setiap pemeriksaan menyebutkan nama makanan, tanggal pembuatan, tanggal pengambilan contoh, jumlah contoh yang diambil, kode produksi, jenis pemeriksaan yang dilakukan, kesimpulan pemeriksa, nama pemeriksa, dan hal lain yang dianggap perlu. Jika suatu perusahaan belum

memiliki laboratorium, dianjurkan untuk memeriksakan produknya ke laboratorium lain diluar perusahaan (BPOM, 1978).

I. Bahan Pengemas

Bahan pengemas yang digunakan dalam industri pangan harus dalam kondisi baik, agar dapat mempertahankan mutu makanan didalamnya serta melindungi makanan terhadap pengaruh luar seperti sinar, panas, kelembaban, kotoran, benturan, dan lain-lain. Bahan pengemas yang digunakan tidak boleh beracun, membentuk/menimbulkan racun, atau menimbulkan penyimpangan yang membahayakan kesehatan, serta tidak berpengaruh atau menimbulkan reaksi dengan produk yang didalamnya. Bahan pengemas yang digunakan harus tahan terhadap perlakuan selama pengolahan, pengangkutan dan peredaran. Sebelum digunakan bahan pengemas perlu dipastikan kebersihan dan kondisinya dan jika perlu dibersihkan dan disanitasi apabila penggunaan kemasan harus dalam kondisi yang aseptik (BPOM, 1978).

J. Mutu Produk Akhir

Produk akhir yang bermutu baik dan memenuhi persyaratan akan menjamin mutu dan keamanan produk serta meningkatkan kepercayaan konsumen. Produk akhir yang dihasilkan seharusnya memenuhi ketentuan standar mutu atau persyaratan yang ditetapkan dari segi mutu mikrobiologi, fisik, kimia serta tidak boleh merugikan atau membahayakan kesehatan. Standar mutu atau persyaratan produk akhir yang belum ada, dapat ditentukan sendiri oleh perusahaan. Sebelum diedarkan produk akhir perlu dianalisa mutu organoleptik, fisik, kimia, atau mikrobiologinya (BPOM, 1978).

K. Keterangan Produk atau Labeling

Keterangan produk dapat berupa label, lot atau batch. Label dalam kemasan dapat memberikan informasi/keterangan mengenai isi produk didalamnya sehingga konsumen dapat menangani, mengkonsumsi atau mengolah produk dengan cara yang benar. Label sebaiknya dibuat dengan ukuran, kombinasi warna, dan atau bentuk yang berbeda-beda untuk setiap jenis makanan. Lot atau batch harus mudah diidentifikasi jika perlu dilakukan penarikan produk dan pergantian stok makanan. Setiap wadah seharusnya diberi tanda nama produsen dan nomor lot (BPOM, 1978). Selain itu, fungsi label menurut PP no. 69 tahun

1999 tentang Label dan Iklan Pangan adalah sebagai pemberi informasi tentang identitas produk sehingga konsumen dapat mengetahui isi produk tanpa harus membuka kemasan terlebih dahulu. Label juga berfungsi untuk menarik minat konsumen dan sebagai sarana promosi, serta sebagai sarana komunikasi antar produsen dan konsumen.

L. Manajemen dan Pengawasan

Kegiatan pengawasan ini hendaknya dilakukan secara rutin dan dikembangkan terus untuk memperoleh efektivitas dan efisiensi yang lebih baik. Bergantung dari skala industrinya, dibutuhkan minimal seorang penanggungjawab jaminan mutu yang mempunyai latar belakang pengetahuan higiene yang baik untuk tujuan pengendalian produksi yang efektif

Pemeliharaan dan program sanitasi yang dilakukan di pabrik bertujuan untuk menjamin bahwa bangunan, fasilitas, dan peralatan pabrik terawat dengan baik dan selalu dalam keadaan bersih, menjamin pabrik dan produk bebas dari hama, menjamin penanganan limbah dengan baik, serta memantau efektivitas prosedur pemeliharaan dan sanitasi. Pabrik, fasilitas, dan peralatannya selalu dijaga dalam keadaan terawat dan baik. Peralatan yang berhubungan langsung dengan makanan dibersihkan dan dikenakan tindakan sanitasi secara teratur, sedangkan peralatan yang tidak berhubungan langsung dengan makanan harus selalu dalam keadaan bersih (BPOM, 1978).

Sanitation Standard Operational Procedure (SSOP)

Penerapan sanitasi yang belum maksimal dapat menyebabkan kontaminasi yang membahayakan, bahkan beberapa kasus dapat mengakibatkan foodborne disease atau keracunan bahkan kematian. Sumber kontaminan dapat berasal antara lain dari bahan baku yang digunakan seperti air, peralatan, ruang pengolahan, dan pekerja. Kegiatan sanitasi berupa SSOP (sanitation standard operational procedure) digunakan sebagai alat bantu untuk menerapkan GMP dan merupakan sistem pendukung HACCP atau hazard analysis critical control point dalam penanganan keamanan pangan (Katsuyama dan Jantschke, 1999).

SSOP atau SOP sanitasi mengandung uraian prosedur yang akan dilakukan dalam unit pengolahan berkaitan dengan kegiatan pre-operasi dan operasi sanitasi untuk mencegah kontaminasi produk secara langsung. SSOP dapat menunjang

keberhasilan dan efektivitas HACCP, menggambarkan prosedur pabrik yang terkait dengan pengamanan makanan secara saniter dan keberhasilan lingkungan pabrik serta kegiatan yang dilakukan untuk mencapainya. SSOP setiap pabrik akan berbeda, dan harus disusun secara tertulis yang setidaknya mengandung prosedur untuk mencegah terjadinya kontaminasi sebelum dan selama prossesing. Personil juga bertanggungjawab mengevaluasi efektivitas prosedur dan melakukan tindakan koreksi atau tindakan pencegahan apabila diperlukan. Beberapa faktor penting dalam penyusunan SSOP antara lain keamanan air; kondisi dan kebersihan permukaan yang kontak dengan bahan pangan; pencegahan kontaminasi silang; menjaga fasilitas pencucian tangan, sanitasi dan toilet; proteksi dari bahan-bahan kontaminan; pelabelan, penyimpanan, dan penggunaan bahan toksin yang benar; pengawasan kondisi kesehatan personil; dan menghilangkan hama dari unit produksi (FDA, 1995).

1. Keamanan Air

Air mengandung bermacam-macam bakteri yang berasal dari berbagai sumber misalnya udara, tanah, sampah, lumpur, tanaman, atau hewan yang mati, kotoran manusia atau hewan dan bahan organik lainnya. Cara mudah yang dapat dilakukan untuk memenuhi syarat mikrobiologi ini adalah memasak air minum sampai mendidih sebelum diminum. Mengingat pentingnya air dalam industri pangan, maka beberapa perlakuan sanitasi dan pemurnian air perlu dilakukan. Beberapa hal yang perlu diperhatikan yaitu air yang kontak langsung dengan bahan pangan harus memenuhi persyaratan air minum (Depkes RI, 1998). 2. Kebersihan Permukaan yang Kontak dengan Bahan Pangan

a) Semua peralatan dan perlengkapan yang kontak dengan bahan pangan harus didesain dan terbuat dari bahan yang mudah dibersihkan, tidak toksik dan tidak mudah terkikis.

b) Cleaning compound dan sanitizing agent yang digunakan untuk membersihkan peralatan tersebut harus sesuai dengan food compatible dan tidak beracun.

c) Peralatan dan perlengkapan yang kontak dengan bahan pangan harus dibersihkan dengan metode pembersihan yang efektif setiap setelah selesai produksi.

d) Sarung tangan dan seragam produksi yang kontak dengan bahan pangan harus dibuat dari bahan yang kuat, tidak mudah terkelupas, bersih, dan dibersihkan setiap hari setelah selesai produksi (FDA, 1995).

3. Pemeliharaan Sarana Pencuci Tangan, Sanitasi, dan Toilet

a) Lokasi sanitasi dan tempat cuci tangan harus mudah dijangkau oleh pekerja dan area pengolahan.

b) Penyediaan hand cleaning dan mesin pengering tangan.

c) Fasilitas toilet harus cukup tersedia dan dilengkapi dengan tempat penggantian pakaian kotor (FDA, 1995).

4. Proteksi dari Bahan-Bahan Kontaminan

a) Bahan pangan kemasan untuk produk akhir dan bahan yang kontak dengan bahan pangan harus terlindungi dari cemaran fisik, kimia, dan biologis. b) Bahan pangan kemasan untuk produk akhir dan bahan yang kontak dengan

bahan pangan harus terlindungi dari tetesan, aliran air, dan debu atau kotoran yang jatuh ke bahan pangan.

c) Gas yang digunakan untuk injeksi pada kemasan atau peralatan harus aman, dan terdapat proses penyaringan atau treatment untuk mencegah cemaran bahan pangan, kemasan dan peralatan (FDA, 1995).

5. Pelabelan, Penyimpanan, dan Penggunaan Bahan Toksin yang Benar

a) Komponen yang toksik harus dalam kemasan yang tertutup rapat dan terpisah penempatannya dari peralatan produksi dan produk akhir.

b) Pengemasan dan penyimpanan mempunyai desain yang meminimumkan kontaminasi silang dari cemaran fisik, kimia dan biologis (FDA, 1995). 6. Pengawasan Kondisi Kesehatan Karyawan

Pekerja dalam kondisi sakit, luka, yang dapat menjadi sumber kontaminasi pada proses pengolahan, kemasan dan produk akhir tidak boleh masuk sampai kondisinya normal (FDA, 1995). Setiap orang yang terkena penyakit, luka terbuka termasuk bisul, luka kemerahan atau luka infeksi, atau sumber abnormal lainnya yang dapat menyebabkan kontaminasi harus dikeluarkan sementara dari proses hingga kondisinya membaik (Cramer, 2006).

7. Pencegahan Kontaminasi Silang

a) Tangan pekerja, sarung tangan, seragam produksi, peralatan dan perlengkapan yang kontak langsung dengan bahan pangan harus dalam keadaan bersih dan tidak boleh digunakan jika terkena kotoran atau cemaran.

b) Tangan pekerja, sarung tangan, seragam produksi, peralatan dan perlengkapan yang kontak langsung dengan bahan pangan tidak boleh digunakan jika tercemar dengan bahan baku yang mempengaruhi mutu produk akhir.

c) Selama pengolahan kondisi peralatan atau perlengkapan produksi harus tertutup untuk mencegah kontaminasi silang selama proses (FDA, 1995). 8. Menghilangkan dan Pencegahan Hama

Serangga dan binatang pengganggu harus disingkirkan semaksimal mungkin untuk dapat memproduksi suatu produk pangan yang baik. Bukan hanya mengganggu dan menjijikkan tetapi binatang-binatang ini juga sering berperan sebagai pembawa berbagai macam penyakit. Beberapa hal yang dapat dilakukan untuk mencegah masuknya binatang pengganggu tersebut ke lingkungan pabrik menurut Depkes RI (1998) antara lain:

a) menjaga kebersihan pekarangan, seperti rumput dan gulma tidak dibiarkan tumbuh liar. Barang-barang bekas disusun dan diatur secara rapi;

b) tempat pembuangan sampah rapi dan dibersihkan, dan setiap 24 jam diangkut ke tempat pembuangan sampah akhir;

c) ruang pengolahan dibersihkan secara teratur terutama di daerah-daerah yang tidak terjangkau dan tidak terlihat mata;

d) tempat sampah di ruang pengolahan dibersihkan secara teratur, 1-2 kali sehari dan tempat sampah hendaknya tertutup;

e) desain konstruksi bangunan hendaknya diperhatikan agar tikus tidak mudah masuk;

f) pintu masuk dilengkapi dengan penghalang khusus agar tikus atau binatang pengganggu lainnya tidak dapat masuk;

h) jika perlu disekitar bangunan pengolahan dipasang perangkap-perangkap tikus yang dilengkapi dengan umpan racun tikus;

i) jika gangguan binatang-binatang pengerat tersebut sudah parah, maka perlu dilakukan penyemprotan dengan pestisida, tetapi terlebih dahulu harus berkonsultasi dengan pihak berwenang.

Yogurt

Memfermentasi susu merupakan cara yang murah, mudah dan aman untuk mengawetkan susu. Yogurt merupakan salah satu susu fermentasi yang cukup

dikenal lama oleh masyarakat. Yogurt adalah susu yang difermentasi dengan bakteri, merupakan salah satu produk legendaris yang pertama digunakan

oleh sebuah rumah sakit di Mediterania saat terjadi serangan penyakit diare dan kerusakan sistem pencernaan. Dr.Elias Metchnikoff seorang ahli mikrobiologi dari Institut Pasteur pada abad ke-19 melaporkan bahwa, yogurt adalah obat mujarab untuk penyakit jantung dan penurunan kekebalan tubuh, yogurt juga dikenal sebagai minuman penyembuh berbagai penyakit. Banyak keuntungan yang dapat diambil dari yogurt, karena aktivitasnya yang dapat membantu memperlancar sistem pencernaan (Afrianti, 2002).

Yogurt dibuat dengan berbagai variasi komposisi (kandungan lemak dan bahan kering), baik untuk yogurt jenis plain atau yogurt dengan penambahan suatu substansi seperti buah, gula, atau gelling agent. Flora esensial dari yogurt adalah Streptococcus thermophillus dan Lactobacillus delbrueckii spp bulgaricus (Walstra et al., 1999). Berdasarkan SNI 01-2981-1992, yogurt didefinisikan sebagai produk yang diperoleh dari susu yang telah dipasteurisasi kemudian difermentasi dengan bakteri sampai diperoleh keasaman bau, dan rasa yang khas, dengan atau tanpa penambahan bahan lain yang diizinkan. Persyaratan mutu yogurt disajikan pada Tabel 1. Nakazawa dan Hosono (1992) mendefinisikan bahwa yogurt adalah produk koagulasi susu yang dihasilkan melalui proses fermentasi bakteri asam laktat Streptococcus thermophillus dan Lactobacillus bulgaricus, dengan atau tanpa penambahan bahan lain yang dizinkan.

Yogurt dikelompokkan menjadi beberapa kategori; a) berdasarkan kandungan lemak ( terdiri atas yogurt dengan kandungan lemak penuh > 3%; yogurt dengan kandungan lemak medium 0,5% - 3,0%; dan yogurt yang memiliki

kandungan lemak rendah < 0,5% ), b) berdasarkan cara pembuatannya (tipe set dan stirred yogurt), c) berdasarkan pada penambahan flavor (yogurt plain dan yogurt berflavor), serta d) berdasarkan proses yang dilakukan terhadap yogurt pasca inokulasi (Rahman et al., 1992).

Tabel 1. Syarat Mutu Yogurt

Kriteria uji Satuan Persyaratan Keadaan

Penampakan Cairan kental/semipadat

Bau Normal/khas

Rasa Khas/asam

Konsistensi Homogen

Lemak (% b/b) Maksimum 3,8 Berat kering tanpa lemak (BKTL) (% b/b) min 8,2

Protein (% b/b) Min 3,5

Abu (% b/b) Maks 1,0

Jumlah asam (dihitung sebagai laktat) (% b/b) 0,5-2,0 Cemaran logam

Timbal (Pb) (mg/kg) Maksimum 0,3 Tembaga (Cu) (mg/kg) Maksimum 20 Timah (Sn) (mg/kg) Maksimum 40 Raksa (Hg) (mg/kg) Maksimum 0,03 Arsen (As) (mg/kg) Maksimum 0,1 Cemaran mikroba

a. Koliform (APM/g) maks 10

b. E. coli < 3

c. Salmonella negatif/gram Sumber: Dewan Standardisasi Nasional (1992)

Berdasarkan cara pembuatannya, yogurt dibagi menjadi dua tipe, yaitu set yogurt dan stirred yogurt. Keduanya berbeda dari segi sistem pembuatan dan struktur fisik koagulum yang terbentuk. Tipe set yogurt adalah yogurt yang diinkubasi dengan kultur dalam kemasan-kemasan kecil yang siap jual sehingga gel atau koagulum yang terbentuk hanya berasal dari aktivitas kultur starter yang digunakan. Tipe stirred yogurt merupakan yogurt yang difermentasi dengan kultur starter pada wadah besar. Koagulum yang terbentuk kemudian dipecah agar produk mudah dialirkan ke dalam kemasan-kemasan kecil. Gel atau koagulum yang terbentuk bukan merupakan hasil dari aktivitas kultur starter, melainkan dari penambahan stabilizer (Rahman et al., 1992).

Pembuatan yogurt pada prinsipnya meliputi pemanasan (pasteurisasi) susu, pendinginan, inokulasi, dan inkubasi. Tujuan dilakukannya pemanasan susu adalah untuk menurunkan populasi mikroba patogen dalam susu dan memberikan kondisi yang baik bagi pertumbuhan biakan yogurt, mengurangi kadar air susu sehingga diperoleh yogurt dengan tekstur yang kompak (Kuntarso, 2007). Selain itu pemanasan susu bertujuan untuk mendenaturasi protein whey (albumin dan globulin) agar yogurt yang dihasilkan menjadi lebih kental, mengurangi jumlah oksigen dalam susu agar kultur yogurt yang secara normal yang bersifat mikroaerofilik dapat tumbuh dengan baik (Tamime dan Robinson, 1985). Rekomendasi suhu pemasakan susu yaitu 90oC selama 15-30 menit (Buckle et al., 1987). Tahap selanjutnya yaitu proses pendinginan susu agar suhu susu optimum untuk pertumbuhan kultur starter. Proses pendinginan susu dilakukan hingga suhu susu mencapai 43oC (Buckle et al., 1987). Inokulasi kultur starter Streptococcus thermophillus dan Lactobacillus bulgaricus dilakukan sebanyak 2% dan dibiarkan pada suhu 43oC selama 3 jam sampai tercapai keasaman yang dikehendaki 0,85% - 0,90% dan pH 4,0 - 4,5, kemudian produk didinginkan sampai 5oC untuk dikemas (Buckle et al., 1987).

METODE

Lokasi dan Waktu

Kegiatan magang dilaksanakan di salah satu Koperasi Peternak Sapi (KPS) di daerah Bandung selama 2 bulan, dimulai dari tanggal 9 Juli 2007 sampai 31 Agustus 2007. Pelaksanaan magang dilaksanakan setiap hari. Pengujian sampel produk yogurt dilaksanakan di Bagian Ilmu Produksi Ternak Perah, Departemen Ilmu Produksi dan Teknologi Peternakan, Fakultas Peternakan IPB. Pengujian sampel dilaksanakan pada tanggal 7 September 2007 sampai 5 Nopember 2007.

Materi Bahan

Bahan yang digunakan dalam pengujian produk antara lain yogurt sweetened plain, yogurt rasa melon, yogurt rasa durian. Bahan untuk uji kualitas kimia yogurt yaitu Phenolptalien 1%, kalium oksalat jenuh, formalin 40%, aquades, air hangat,

larutan buffer pH 7, larutan buffer pH 4, H2SO4 91-92%, sedangkan media yang digunakan untuk uji mikrobiologi yogurt yaitu violet red bile agar (VRBA), deMan

rogose sharp agar (MRSA), buffer peptone water (BPW), plate count agar (PCA), potato dextrose agar (PDA).

Alat

Alat yang digunakan adalah labu Erlenmeyer, biuret, centrifuge, waterbath, pH meter, gelas piala, rotational viscometer, pipet, tabung Babcock, cawan Petri, inkubator, autoclave, oven, bunsen, tabung reaksi, gelas ukur.

Prosedur Kegiatan Magang

Beberapa prosedur yang dilakukan dalam kegiatan magang ini adalah sebagai berikut:

1) Berpartisipasi secara aktif dalam proses produksi. 2) Wawancara.

3) Observasi lapang.

4) Pengumpulan data saat proses produksi berlangsung pada bulan Juli-Agustus 2007. Pemeriksaan internal penerapan GMP dan SSOP (sanitasi) dilakukan

dengan cara melakukan inspeksi proses produksi yang sedang berlangsung, dan kegiatan lain yang mendukung proses seperti proses pencucian dan penyimpanan alat. Hasil pemeriksaan dibandingkan dengan standar GMP yang telah ada yaitu berdasarkan Surat Keputusan Menteri RI No. 23/MenKes/SK/1978 tanggal 24 Januari 1978 tentang Pedoman Cara Produksi yang Baik untuk Makanan, dan standar SSOP yang diadopsi dari FDA. Aspek GMP dan SSOP yang akan dikaji dijabarkan pada Tabel 2.

5) Studi literatur untuk mendukung data yang ada.

6) Verifikasi terhadap aspek utama GMP dan SSOP dilakukan secara organoleptik berdasarkan Cramer (2006). Verifikasi akan dilakukan terhadap kegiatan sanitasi, seperti sanitasi karyawan, peralatan pengolahan, dan ruang pengolahan.

Tabel 2. Daftar Aspek GMP dan SSOP yang akan Dikaji

Aspek GMP Aspek SSOP

1. Lokasi dan lingkungan pabrik. 2. Bangunan dan ruangan pengolahan. 3. Fasilitas sanitasi.

4. Peralatan produksi. 5. Mutu produk akhir.

6. Laboratorium pemeriksaan.

7. Kesehatan dan kebersihan karyawan. 8. Kemasan.

9. Labeling. 10. Penyimpanan. 11. Alat transportasi.

12. Manajemen dan Pengawasan.

1. Keamanan air.

2. Kondisi dan kebersihan permukaan yang kontak dengan bahan pangan.

3. Pencegahan kontaminasi silang.

4. Menjaga fasilitas pencuci tangan, sanitasi dan toilet.

5. Proteksi dari bahan-bahan kontaminan. 6. Pelabelan, penyimpanan, dan penggunaan

bahan toksin yang benar.

7. Pengawasan kondisi kesehatan personil. 8. Menghilangkan pest dari unit pengolahan.

Pengujian Produk

Pengujian terhadap mutu yogurt dilakukan selama 28 hari penyimpanan. Yogurt yang berasal dari satu batch produksi, disimpan pada suhu 5-10oC (suhu penjualan pada agen-agen). Pengujian dilakukan setiap 7 hari sekali untuk beberapa peubah pengujian. Hasil pengujian terhadap sampel yogurt dibahas secara deskriptif dengan mengacu pada ketentuan SNI 01-2981-1992, dengan peubah dan metode pengujian produk sebagai berikut:

1. Pengujian terhadap viskositas (Dewan Standardisasi Nasional, 1992), 2. pH (Dewan Standardisasi Nasional, 1992),

3. Total asam tertitrasi (AOAC, 1984), 4. Kadar protein (AOAC, 1984), 5. Kadar lemak (Metode Babcock)

6. Total Plate Count (TPC) (Dewan Standardisasi Nasional, 1992), 7. Jumlah bakteri asam laktat (Dewan Standardisasi Nasional, 1992), 8. Jumlah koliform (Dewan Standardisasi Nasional, 1992),

9. Jumlah kapang khamir (Dewan Standardisasi Nasional, 1992).

Pengujian dilakukan untuk mengetahui sifat kimia, nilai viskositas dan mikrobiologi produk selama penyimpanan, dengan metode pengujian produk sebagai berikut:

Pengujian Kadar Protein dengan Titrasi Formol (AOAC, 1984). Sebanyak 10 ml yogurt dimasukkan ke labu Erlenmeyer. Phenolptalien 1% sebanyak 2-3 tetes dan 0,4 ml kalium oksalat jenuh ditambahkan kedalamnya, kemudian dititrasi dengan larutan NaOH 0,1 N hingga timbul warna merah muda. Banyaknya NaOH yang digunakan pada titrasi pertama tidak perlu dicatat. Dua ml formalin 40% ditambahkan, kemudian dihomogenkan hingga warna merah muda hilang. Sampel dititrasi kembali dengan NaOH 0,1 N, dan dicatat banyaknya NaOH yang terpakai (p ml). Titrasi blanko dibuat dengan cara mencampur 10 ml aquades, 0,4 ml kalium oksalat jenuh, 2 ml formalin 40%, serta 2-3 tetes phenolptalien 1%. Campuran tersebut kemudian dititrasi dengan larutan NaOH 0,1 N hingga warna merah muda terbentuk dan dicatat banyaknya NaOH 0,1 N yang terpakai (q ml).

Kadar protein yogurt dapat dihitung dengan rumus: % kadar protein = (p-q) ml x 1,7

Keterangan: 1,7 sebagai faktor formol susu sapi.

Uji Kadar Lemak Metode Babcock. Sebanyak 17,6 ml susu dimasukkan dalam tabung Babcock dan ditambahkan H2SO4 91-92% sebanyak 17,5 ml. Tabung Babcock dimasukkan kedalam sentrifuge selama 1 menit (1200 rpm) dengan suhu 60-70oC, kemudian disentrifuge kembali selama 3 menit (1200 rpm). Setelah waktunya tercapai, air hangat ditambahkan pada tabung hingga angka 6, lalu

sentrifuge dilanjutkan selama 1 menit. Setelah disentrifuge, tabung dimasukkan kedalam waterbath selama 5 menit dengan suhu 60-70oC. Nilai kadar lemak yogurt sudah dapat dibaca pada skala yang terdapat ditabung babcock.

Pengukuran pH (Dewan Standardisasi Nasional, 1992). Nilai pH ditentukan dengan menggunakan pH meter. Sebelum digunakan pada sampel, alat pH meter yang telah dinyalakan dan distabilkan distandardisasikan terlebih dahulu dengan larutan buffer pH 4 dan 7 (karena pH yogurt berada pada kisaran 4,0-4,5). Elektroda yang telah dibersihkan dengan aquadestilata dicelupkan kedalam sampel. Angka pH pada skala meter menunjukkan nilai pH sampel.

Total Asam Tertitrasi (AOAC, 1984). Sebanyak 10 ml sampel dimasukkan kedalam labu Erlenmeyer, indikator phenolpthalien 1% sebanyak 2-3 tetes ditambahkan kedalamnya. Sampel kemudian dititrasi dengan menggunakan NaOH 0,1 N. Titrasi dihentikan apabila telah terjadi perubahan warna merah muda. Banyaknya NaOH yang digunakan dicatat.

% Asam Laktat = ml NaOH x 0,009 x N NaOH x 100

bobot sampel

Pengukuran Viskositas (Dewan Standardisasi Nasional, 1992). Pengukuran viskositas dilakukan dengan menggunakan rotational viscometer (Rion Viscotester VT-04F) dengan cara memasukkan tangki pemutar dari viskometer kedalam sejumlah sampel sebanyak 100 ml. Tangki dibiarkan berputar beberapa saat sampai jarum skala penunjuk berhenti pada skala tertentu. Skala yang terbaca menunjukkan viskositas dari sampel yang diperiksa dengan satuan desi Pascal Second (dPa.S). Penghitungan ALTB (Dewan Standardisasi Nasional, 1992). Uji total mikroorganisme dilakukan dengan metode hitungan cawan TPC (total plate count). Satu ml dari setiap pengenceran yang dikehendaki (P-4-P-6) dipipet secara duplo ke dalam cawan Petri steril. Sebanyak 12-15 ml PCA dituang kedalam cawan Petri steril tersebut, lalu dihomogenkan dengan cara menggerakkan mengikuti angka delapan. Cawan diinkubasi dengan posisi terbalik pada suhu 38oC selama 24 jam setelah media agar memadat. Koloni yang tumbuh dihitung sesuai dengan ketentuan SPC (Standard Plate Count).

Penghitungan Jumlah Bakteri Asam Laktat (Dewan Standardisasi Nasional, 1992). Satu ml dari setiap pengenceran yang dikehendaki (P-4-P-6) dipipet secara duplo ke dalam cawan Petri steril. Sebanyak 12-15 ml MRSA dituang kedalam cawan Petri steril tersebut, lalu homogenkan dengan cara menggerakkan mengikuti angka delapan. Cawan diinkubasi dengan posisi terbalik pada suhu 38oC selama 24 jam setelah media agar memadat. Jumlah mikroorganisme ditentukan dengan metode hitungan cawan dan koloni yang tumbuh dihitung sesuai dengan ketentuan SPC (Standard Plate Count).

Penghitungan Koloni Kapang dan Khamir (Dewan Standardisasi Nasional, 1992). Pemupukan dilakukan dengan menggunakan media PDA. Satu ml dari setiap pengenceran yang dikehendaki (P-1-P-3) dipipet secara duplo ke dalam cawan Petri steril. Sebanyak 12-15 ml PDA dituang kedalam cawan Petri steril tersebut, lalu cawan dihomogenkan dengan cara menggerakkan mengikuti angka delapan. Cawan diinkubasi dengan posisi terbalik pada suhu 38oC selama 24-48 jam setelah media agar memadat. Koloni yang tumbuh dihitung sesuai dengan ketentuan SPC (Standard Plate Count).

Penghitungan Jumlah Koliform (Fardiaz, 1992). Uji total koliform dilakukan dengan metode hitungan cawan TPC dengan metode tuang. Satu ml dari setiap pengenceran yang dikehendaki (P-1-P-3) dipupukkan secara duplo kedalam cawan Petri steril. Sebanyak 10 ml VRBA cair dituang kedalamnya, lalu dihomogenkan dengan membentuk angka delapan. Media agar dibiarkan hingga memadat. Setelah media agar memadat sebanyak 5 ml VRBA cair kembali dituang ke atas permukaan agar yang telah memadat itu, dan diratakan ke seluruh permukaannya untuk membentuk double layer. Cawan diinkubasi dengan posisi terbalik pada suhu 38oC selama 24 jam. Koloni yang tumbuh dihitung sesuai dengan ketentuan SPC. Koloni koliform yang tumbuh pada media VRBA memiliki karekteristik, berwarna merah tua dengan diameter 0,5 mm atau lebih dikelilingi areal yang menunjukkan pengendapan garam bile.

KEADAAN UMUM LOKASI PENELITIAN

Koperasi Peternak Sapi (KPS)

Peternakan sapi perah di Bandung ini mulanya diperkenalkan oleh bangsa Belanda sejak satu abad yang lalu. Peternakan tersebut memberikan jalan bagi bangsa pribumi yang mulanya hanya sebagai pekerja, untuk mulai berternak sapi perah sendiri. Hal ini yang menyebabkan peternakan sapi perah di daerah tersebut berkembang pesat. Kebutuhan peternak untuk memasarkan susu secara signifikan meningkat, dengan bertambahnya jumlah peternak sapi perah. Sejak tanggal 8 Agustus 1971, didirikanlah sebuah koperasi susu yang diprakarsai mula-mula oleh 35 orang peternak. Pendirian koperasi ini didorong oleh keinginan untuk memperkuat posisi tawar peternak sapi perah akibat harga susu yang diterapkan oleh loper susu dan swasta yang seringkali tidak memuaskan. Peningkatan jumlah anggota selalu bertambah setiap tahunnya. Jumlah anggota yang tercatat pada tahun 2006 sebanyak 6.092 peternak dengan kira-kira 4.500 anggota yang aktif dan jumlah populasi sapi yang mencapai 15.947 ekor.

Wilayah kerja KPS terletak pada daerah dengan ketinggian 1200 meter di atas permukaan laut. Daerah ini termasuk dataran tinggi yang berhawa sejuk dengan kisaran suhu antara 15,6- 16,8 0C pada musim hujan dan 30,5 - 32,7 0C pada musim kemarau (rataan suhu mencapai 15 - 18 0C). Curah hujan yang cukup tinggi sekitar 1800 - 2500 mm/tahun serta kondisi geografis yang berbukit menjadikan daerah ini cocok untuk peternakan sapi perah dan tanaman hortikultura.

Perkembangan KPS lebih mengarah kepada usaha untuk melaksanakan peran dan fungsi bagi anggotanya dalam hal pelayanan, kelangsungan proses produksi, pendidikan anggota, kesejahteraan anggota, dan beasiswa. Pelayanan dilakukan oleh KPS untuk anggotanya dimulai sejak praproduksi susu, dan pelayanan pemeliharaan kesehatan ternak dengan pemberian obat cacing secara rutin enam bulan sekali.

Kegiatan usaha dan bisnis di KPS antara lain yaitu pemasaran susu segar, yogurt, terdapat waserda, dan simpan pinjam. Usaha-usaha untuk mengembangkan koperasi ini pun terus berlanjut sampai sekarang dengan terjalinnya beberapa kerjasama baik dalam bentuk pemberian pelatihan sumber daya manusia baik untuk karyawan maupun anggota-anggota KPS, serta penyediaan alat-alat pendukung dengan pihak asing seperti HVA International Belanda dan Canadian Cooperative

Association (CCA). Keberhasilan KPS dapat terukur dengan diberikannya penghargaan Indonesia Cooperative Award dari Kementerian Negara Koperasi dan UKM dan Majalah SWA pada tahun 2006.

Struktur Organisasi Koperasi

Struktur organisasi KPS terdiri atas pengurus dan badan pengawas. Pengurus bertugas mengelola koperasi yang dibantu oleh para karyawan, sedangkan badan pengawas bertugas mengawasi pelaksanaan kebijakan dan pengelolaan koperasi. Rapat anggota tahunan (RAT) memegang kekuasaan tertinggi dalam struktur organisasi koperasi. Pelaksanaan operasional KPS mendapat binaan dari Departemen Koperasi dan Dinas Peternakan Tingkat Kabupaten atau Propinsi. RAT dilaksanakan setahun sekali yang berisi laporan pertanggungjawaban pengurus dalam melaksanakan tugasnya, menetapkan kebijakan umum dan membuat rencana kerja.

HASIL DAN PEMBAHASAN

Proses Pembuatan Yogurt

Proses pembuatan yogurt secara umum terdiri dari proses pemanasan, inokulasi kultur starter (Streptococcus thermophillus dan Lactobacillus bulgaricus), inkubasi, pengemasan, dan pendinginan. Analisis terhadap proses pengolahan yogurt di KPS dijabarkan pada Tabel 2.

Bahan Baku Pembuatan Yogurt

Bahan baku pembuatan yogurt mencakup bahan utama, bahan penunjang dan bahan pengemas. Bahan utama yang diperlukan adalah susu segar, dan kultur starter (Streptococcus thermophillus dan Lactobacillus bulgaricus), sedangkan gula dan essens buah-buahan merupakan bahan baku penunjang. Gelas plastik/cup plastik berukuran 180 ml digunakan sebagai bahan pengemas.

Bahan Baku Utama. Bahan baku utama yang digunakan untuk membuat yogurt adalah susu segar dan kultur starter. Susu segar yang diperoleh dari peternak-peternak anggota koperasi yang disetorkan melalui TPS dengan waktu penerimaan pukul 06.00-06.30 WIB. Sebelum proses produksi, dilakukan pengujian terhadap mutu susu segar meliputi pengujian secara organoleptik, uji alkohol, dan berat jenis susu. Jika hasil uji memenuhi standar yang ditetapkan oleh koperasi maka susu diterima sebagai bahan baku utama pembuatan yogurt. Kultur starter merupakan bahan baku utama yang kedua. Kultur starter jenis bulk yang digunakan adalah Streptococcus thermophillus dan Lactobacillus bulgaricus.

Bahan Baku Penunjang. Gula sebagai bahan pemanis dan essens/flavor merupakan jenis bahan baku penunjang. Flavor/essens yang digunakan telah tersertifikasi oleh supplier, dan mempunyai label food grade. Kedua bahan tersimpan terpisah di ruang penyimpanan yang berbeda.

Bahan Pengemas. Bahan pengemas digunakan untuk melindungi produk dari segala macam kerusakan baik kerusakan fisik, kimia maupun mikrobiologi. Bahan pengemas yang digunakan adalah kemasan cup plastik berbahan baku polipropilen yang bersifat ringan, mudah dibentuk, kekuatan tarik besar, tidak mudah sobek dan

juga food grade. Kemasan tersebut steril, saat digunakan, aman, tidak mempengaruhi isi, dan tidak rusak saat didistribusikan. Bahan pengemas dipesan dari supplier yang telah ditetapkan. Proses sterilisasi bahan pengemas terlebih dahulu dilakukan oleh koperasi sebelum pengemas dengan cara mengoleskan alkohol pada permukaan kemasan yang akan digunakan. Penyimpanan bahan pengemas tidak dalam ruang penyimpanan khusus, tetapi bercampur dengan bahan lain pada rak yang sama di ruang pengolahan.

Proses Penerimaan Susu

Koperasi menerima susu dari peternak melalui TPS (tempat penampungan susu) yang telah ditetapkan pada masing-masing TPK (tempat pelayanan koperasi). TPK melakukan pengujian terhadap kualitas susu yang meliputi uji alkohol serta berat jenis susu, kemudian susu dibawa ke koperasi untuk penanganan lebih lanjut, yaitu penurunan suhu susu menjadi 4oC. Susu yang diterima koperasi dari peternak akan disetorkan ke industri pengolahan susu (IPS) yang sebelumnya telah mempunyai kontrak dengan koperasi. Pihak koperasi membeli susu dari peternak dengan harga yang berbeda-beda sesuai dengan kualitas susu peternak tersebut. Harga susu berkisar antara Rp 2.600,00-3.000,00/liter, dengan pertimbangan kualitas susu berdasarkan kadar total solid (TS), jumlah mikroba, dan keadaan titik beku susu. Pihak koperasi menetapkan kadar TS yang dapat diterima antara 10,86% - 12,00%. Jika kadar TS kurang dari standar yang ditetapkan, peternak akan mendapatkan denda, sebaliknya jika kadar TS lebih dari standar yang berlaku, peternak akan mendapatkan bonus dari koperasi. Pihak koperasi menggolongkan susu menjadi 4 kelompok berdasarkan kandungan jumlah mikrobanya, yaitu B1, B2, M, dan P. Kelompok B1 dan B2 merupakan kelompok susu yang kandungan mikrobanya paling sedikit, sehingga koperasi akan memberikan bonus pada peternak. Sebaliknya, jika susu yang disetorkan termasuk kedalam kelompok M dan P, maka koperasi akan memberikan denda dan surat peringatan kepada peternak. Hal yang sama juga diberlakukan untuk batas minimum titik beku susu yang disyaratkan yaitu -0,520 s/d -0,560oC.