Penilaian Risiko Keselamatan Dan Kesehatan Kerja Pada Proses Kerja di

Bagian Trimming Chassis Final F-Series, PT Isuzu Astra Motor Indonesia

(IAMI), Assembling Plant Pondok Ungu (APPU) Tahun 2012

Nelvi Arvina dan Zulkifli Djunaidi

Sarjana Kesehatan Masyarakat, Fakultas Kesehatan Masyarakat Universitas Indonesia

Abstrak

Skripsi ini membahas tentang penilaian risiko pada tujuh proses kerja yang terdapat di Bagian Trimming Chassis Final, PT Isuzu Astra Motor Indonesia, Assembling Plant Pondok Ungu. Penelitian ini menggunakan desain penelitian deskriptif yang mengacu pada Australian Standard/New Zealand Standard (AS/NZS) ISO 31000:2009. Metode yang digunakan dalam penilaian risiko adalah metode semi-kuantitatif formula matematika W.T Fine. Tujuan penelitian adalah mendapatkan tingkat risiko K3 pada proses kerja di Bagian TCF F-series, PT IAMI, APPU. Hasil penelitian adalah lima risiko terbesar dari tujuh proses kerja yang terdapat di bagian TCF F-series dan ditentukan berdasarkan nilai risiko yang dimiliki masing-masing risiko yang terdapat pada tujuh proses kerja tersebut.

Kata kunci: penilaian risiko; tingkat risiko; nilai risiko

Abstract

This final paper discusses about the risk assessment of seven work process in Trimming Chassis Final, PT Isuzu Astra Motor Indonesia (IAMI), Assembling Plant Pondok Ungu (APPU). This research used design of descriptive reasearch that refer to Australian Standard/New Zealand Standard (AS/NZS) ISO 31000:2009. The Method which is used in this risk assessment is semi-quantitative method of W.T Fine mathematical formula. The objective of research is getting the level of occupational health and safety risk of work process in Trimming Chassis Final F-series, PT IAMI, APPU. The research result is the top five of seven work processes of TCF F-series, then they are determined based on risk values which are had by each risks of seven work processes.

Keyword: risk assessment; risk level; risk value

1. Pendahuluan

Kecelakaan kerja tentu memiliki penyebab mengapa kecelakaan tersebut dapat terjadi. Cara penggolongan sebab-sebab kecelakaan di berbagai negara tidak sama. Namun, terdapat kesamaan umum penyebab terjadinya kecelakaan yang digolongkan menjadi dua, yaitu: tindakan atau perbuatan manusia yang tidak memenuhi keselamatan (unsafe action) dan keadaan-keadaan lingkungan yang tidak aman (unsafe condition). Berdasarkan hasil-hasil penelitian, didapat bahwa 80-85% kecelakaan disebabkan oleh kelalaian atau kesalahan manusia (Suma’mur, 1981).

PT. Isuzu Astra Motor Indonesia (IAMI) adalah salah satu anak perusahaan Astra Internasional, yaitu Astra Motor 3. PT Isuzu Astra Motor Indonesia (IAMI) merupakan industri otomotif yang bergerak dalam bidang perakitan mobil Isuzu. Dengan tenaga kerja di dalamnya, PT. Isuzu Astra Motor Indonesia telah memegang peranan penting dalam perkembangan industri otomotif. Namun, tenaga kerja tersebut tentunya dihadapkan oleh berbagai risiko kesehatan dan keselamatan yaitu berupa hazard fisik, kimia, biologi, mekanik, elektrik, psikososial, perilaku dan ergonomi yang dapat menyebabkan kecelakaan kerja dan Penyakit Akibat Kerja (PAK) sehingga dapat menyebabkan kerugian bagi perusahaan, baik kerugian terhadap properti perusahaan, citra dan kerugian lainnya. Berdasarkan data kecelakaan kerja PT IAMI, APPU dari tahun 2009-2011, jumlah kecelakaan kerja yang terjadi adalah sebanyak 25 kasus. Berdasarkan data kecelakaan tersebut, bagian Trimming Chasiss Final mengalami kecelakaan kerja tertinggi dibandingkan dengan bagian yaitu sebanyak 9 kasus. Berdasarkan data kecelakaan kerja tersebut, peneliti ingin melakukan penilaian risiko keselamatan terhadap pekerja di area Trimming Chassis Final, PT IAMI, APPU, Bekasi, Jawa Barat.

Berdasarkan observasi, studi literatur, dan wawancara yang dilakukan oleh peneliti pada bulan Juli 2012, di PT Isuzu Astra Motor Indonesia (IAMI), Assembling Plant Pondok Ungu (APPU), peneliti menemukan bahwa banyaknya hazard yang terdapat di area Trimming Chassis Final yang dapat menyebabkan terjadinya kecelakaan kerja. Hazard tersebut berupa hazard fisik yaitu hazard mekanik yang terdapat pada chassis yang akan disatukan pada kabin. Tujuan dilakukannya penelitian ini adalah agar peneliti dapat mengetahui tingkat risiko keselamatan dan kesehatan kerja pada setiap aktivitas kerja di area Trimming Chassis Final F-series, PT IAMI, APPU tahun 2012.

2. Tinjauan Teoritis

Kata hazard berasal dari bahasa Arab yaitu ‘az zahr’ yang berarti kematian. Hazard adalah segala sesuatu yang memiliki potensi untuk menimbulkan kerugian. Dalam praktiknya, hazard seringkali dihubungkan dengan kondisi atau aktivitas yang jika tidak dikendalikan maka dapat mengakibatkan cedera atau sakit (OSHA, 2002). Hazard dapat berupa hazard fisik, hazard biologi, hazard ergonomi, hazard psikososial atau bahkan kombinasi dari keseluruhan hazard tersebut (Australian Standard for Risk Management, 2004).

Jenis-jenis hazard berdasarkan buku Teori dan Aplikasi Kesehatan Kerja (Kurniawidjaja, 2010) adalah hazard lingkungan kerja, hazard ergonomi, hazard pengorganisasian dan budaya kerja, hazard perilaku kesehatan, dan hazard somatik. Sedangkan menurut Ramli (2010),

hazard terdiri dari: hazard mekanik, hazard elektrik, hazard kimiawi, hazard fisik, dan hazard biologik.

Risiko adalah kemungkinan terjadinya sesuatu yang akan menimbulkan dampak terhadap suatu objek. Risiko juga seringkali disebut sebagai suatu kejadian atau peristiwa dan konsekuensi atau akibat yang mengikutinya. Risiko merupakan hasil perhitungan dari kombinasi antara konsekuensi dari suatu kejadian dengan kemungkinannya, sehingga risiko tersebut dapat memberikan dampak positif atau bahkan dampak negatif (OHS Risk

Management Handbook, 2004).

Berdasarkan ISO 31000, manajemen risiko adalah mengkoordinasikan aktivitas-aktivitas secara langsung dan mengendalikan organisasi dengan memperhatikan risiko. Manajemen risiko merupakan budaya, proses, dan struktur dalam mengelola suatu risiko secara efektif dan terencana dalam suatu sistem manajemen yang baik. Manajemen risiko adalah bagian integral dari proses manajemen yang berjalan dalam perusahaan atau lembaga. Manajemen risiko terdiri dari banyak elemen dan aktivitas, dimulai dari identifikasi hazard dan risiko, penilaian risiko, evaluasi risiko, dan pengendaliannya.

Proses manajemen risiko berdasarkan Australian Standard/New Zealand Standard ISO 31000:2009 tentang manajemen risiko yaitu: komunikasi dan konsultasi, menetapkan konteks, (konteks eksternal dan internal), penilaian risiko (terdiri dari: identifikasi risiko, analisis risiko, dan evaluasi risiko), dan pengendalian risiko.

Teknik Semi-kuantitatif

Pada analisis semi-kuantitatif, skala kualitatif sama seperti yang telah dijelaskan di atas, yang kemudian diberi nilai. Tujuannya adalah untuk menghasilkan skala peringkat yang lebih luas dari yang biasa dicapai dalam analisis kualitatif, bukan untuk memberi kesan nilai realistis untuk risiko seperti pada analisis kuantitatif. Namun, karena nilainya mengalokasikan pada tiap deskripsi yang tidak menghasilkan sebuah hubungan yang akurat terhadap besaran aktual dari konsekuensi atau kemungkinan, angka-angka seharusnya hanya dikombinasikan menggunakan formula yang mengenal keterbatasan dari jenis skala yang digunakan (AS/NZS 4360:2004).

Ciri-ciri analisis kuantitatif adalah sebagai berikut:

Nilai risiko digambarkan dalam angka numerik. Namun, nilai ini tidak bersifat absolut. Misalnya risiko A bernilai 2 dan risiko B bernilai 4. Dalam hal ini, bukan berarti risiko B secara absolut dua kali lipat dari risiko A.

Dapat menggambarkan tingkat risiko lebih konkrit dibanding metode kualitatif (Ramli, 2010).

Salah satu metode analisis semi-kuantitatif yang sering digunakan adalah kalkulasi risiko dengan formula matematika Fine (Dickson, 2001). Metode ini memperhitungkan tiga faktor penentu yaitu consequence, exposure, dan likelihood. Metode ini sedikit berbeda dengan metode lainnya yang hanya mempertimbangkan dua faktor, yakni consequence dan probablility, karena menurut Fine, probabilitas terdiri dari dua komponen yaitu likelihood dan exposure, sehingga untuk medapatkan nilai risiko diperlukan perkalian pada ketiga faktor di atas.

Gambar 2.4 Rumus Risiko

Sumber: (Dickson, 2001)

Tabel 2.2

Ukuran Tingkat Keparahan (Konsekuensi) pada Analisis Semi-kuantitatif

C

on

squ

en

ce

Kategori Deskripsi Rating

Catastrophe Kerusakan fatal/parah beragam fasilitas lebih dari $ 1.000.000, aktivitas dihentikan, terjadi

kerusakan lingkungan yang sangat luas.

100

Disaster Kematian, kerusakan permanen yang bersifat lokal

terhadap lingkungan, kerugian $500.000 - $1.000.000.

50

Very Serious Terjadi cacat permanen/penyakit parah, kerusakan lingkungan yang tidak permanen, dengan kerugian $50.000 - $500.000.

25

Serious Terjadi dampak yang serius tetapi bukan cedera

dan penyakit parah yang permanen, sedikit

berakibat buruk pada lingkungan, dengan kerugian $5.000 - $50.000.

15

Important Membutuhkan penanganan medis, terjadi emisi

buangan di luar lokasi, tetapi tidak mengakibatkan kerusakan, dengan kerugian $500 - $5.000.

5

Noticeable Terjadi cedera atau penyakit ringan, memar di bagian tubuh, kerusakan kecil < $500, kerusakan ringan atau terhentinya proses kerja sementara waktu, tetapi tidak mengakibatkan pencemaran di

1

luar lokasi. Sumber: (Cross Jean, 1998)

Tabel 2.3

Ukuran Tingkat Probabilitas (Likelihood) pada Analisis Semi-kuantitatif

L

ike

li

h

ood

Kategori Deskripsi Rating

Almost certain Kejadian yang paling sering terjadi 10

Likely Kemungkinan terjadi kecelakaan 50%:50 % 6

Unusually but possible

Tidak biasa namun memiliki kemungkinan terjadi

3

Remotely possible

Suatu kejadian yang sangat kecil kemungkinan terjadinya

1

Conceivable Tidak pernah terjadi kecelakaan dalam

tahun-tahun pemajanan tetapi mungkin terjadi

0,5

Practically impossible

Sangat tidak mungkin terjadi. 0,1

Sumber: (Cross Jean, 1998)

Tabel 2.4

Ukuran Tingkat Pajanan (Exposure) pada Analisis Semi-kuantitatif

E

xpos

u

re

Kategori Deskripsi Rating

Continously Terus-menerus: terjadi > 1 kali sehari. 10

Frequently Sering: terjadi kira-kira 1 kali sehari. 6

Occasionally Kadang-kadang: terjadi 1 kali seminggu sampai 1 kali sebulan.

3

Infrequent Tidak sering: terjadi sekali dalam sebulan sampai sekali dalam setahun.

2

Rare Tidak diketahui kapan terjadinya. 1

Very rare Sangat tidak diketahui kapan terjadinya. 0,5

Tabel 2.5

Level Risiko Analisis Semi-kuantitatif

Risk Level Degree Action

>350 Very High Penghentian aktivitas hingga risiko dikurangi mencapai batas yang dapat diterima.

180 – 350 Priority 1 Perlu dilakukan penanganan secepatnya. 70 – 180 Substantial Mengharuskan ada perbaikan secara

teknis.

20 – 70 Priority 3 Perlu diawasi dan diperhatikan secara berkesinambungan.

< 20 Acceptable Intensitas kegiatan yang menimbulkan risiko dikurangi seminimal mungkin.

Sumber: (Cross, Jean, 1998)

3. Metode Penelitian

Penelitian ini menggunakan desain penelitian deskriptif dengan memakai Australian Standard/New Zealand Standard (AS/NZS) ISO 31000:2009. Metode yang digunakan dalam penilaian risiko adalah metode semi kuantitatif untuk menentukan tingkat risiko K3 di setiap tahapan proses kerja pada Bagian Trimming Chassis Final (TCF) F-series, PT Isuzu Astra Motor Indonesia (IAMI), Assembling Plant Pondok Ungu (APPU). Objek dari penelitian ini adalah hazard dan risiko K3 yang terdapat pada proses kerja yang terlibat di Bagian Trimming Chassis Final F-series. Namun tidak semua proses kerja yang terdapat di setiap Pos pada Bagian TCF F-series dilakukan penilaian risiko, karena banyaknya proses kerja yang terdapat di bagian ini. Oleh karena itu, peneliti mengambil proses kerja yang memiliki potensi bahaya yang dapat mewakili seluruh proses kerja. Dalam melakukan identifikasi hazard dan risiko K3, metode yang digunakan adalah Job Hazard Analysis. Selain itu, metode tersebut juga digunakan dalam melakukan analisis risiko K3 pada suatu tahapan proses kerja untuk menentukan tingkat risiko K3 dengan menghitung nilai konsekuensi, kemungkinan, dan frekuensi pajanan dari setiap risiko. Data yang dikumpulkan dalam penelitian ini berupa data primer dan data sekunder. Data primer didapatkan melalui observasi, checklist, dan wawancara pekerja agar mendapatkan gambaran identifikasi hazard dan risiko K3 serta

pengendalian yang telah dilakukan oleh perusahaan (existing control) dalam mencegah terjadinya suatu kejadian. Sedangkan data sekunder didapatkan dari dokumen perusahaan.

4. Hasil Penelitian dan Pembahasan

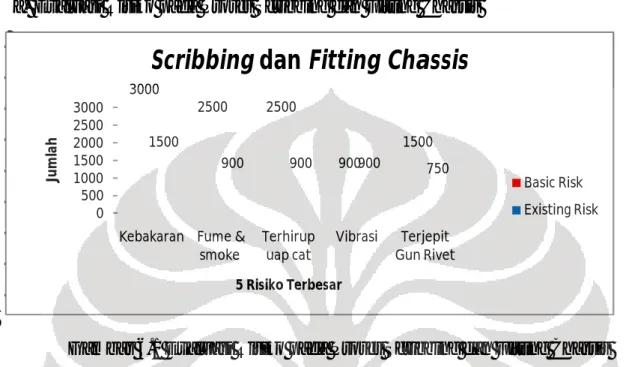

a. Evaluasi Risiko pada Proses Scribbing dan Fitting Chassis

Gambar 6.1 Evaluasi Risiko pada Proses Scribbing dan Fitting Chassis

Pada proses kerja scribbing dan fitting chassis ditemukan sebanyak 76 risiko dari seluruh tahapan kerja proses ini. Pada nilai basic risk, ditemukan sebanyak 49 risiko yang termasuk ke dalam level risiko very high. Dengan adanya penurunan risiko secara keseluruhan sebanyak 60,10%, maka pada nilai existing risk, jumlah risiko yang termasuk dalam kategori very high berkurang menjadi 23 risiko. Jenis-jenis risiko tersebut adalah potensi terjadi kebakaran, kesetrum/tersengat listrik, terhirup welding fume dan welding smoke, terpajan vibrasi, potensi chassis terjatuh dan menimpa pekerja, terjepit gun rivet

serta terhirup uap cat.

Setelah dilakukan evaluasi risiko berdasarkan tabel analisis risiko, maka didapatkan 5 risiko terbesar, yaitu risiko kebakaran, risiko terhirup welding fume dan smoke, risiko terhirup uap cat, risiko terpajan vibrasi, dan risiko terjepit gun rivet. Dengan nilai existing risk tertinggi sebesar 1500 yang dimiliki oleh risiko terjadinya kebakaran. Risiko terbesar ditentukan berdasarkan nilai existing risk yang dimiliki oleh masing-masing risiko.

Risiko potensi terjadinya kebakaran, kesetrum/tersengat listrik, terhirup welding fume

dan welding smoke ditemukan pada beberapa tahapan kerja. Risiko-risiko seperti risiko terjadinya kebakaran dan potensi terjatuhnya chassis dan menimpa pekerja masih memiliki nilai existing risk yang besar karena risiko-risiko tersebut memiliki dampak yang sangat besar, sehingga yang nilai yang dapat dikurangi adalah nilai probabilitas. Selain itu, untuk

0 500 1000 1500 2000 2500 3000

Kebakaran Fume & smoke Terhirup uap cat Vibrasi Terjepit Gun Rivet 3000 2500 2500 900 1500 1500 900 900 900 750 Ju m la h 5 Risiko Terbesar

Scribbing dan Fitting Chassis

Basic Risk Existing Risk

risiko terhirupnya welding fume dan welding smoke, terhirup uap cat, dan terpajan vibrasi memiliki nilai existing risk yang besar dikarenakan alat pelindung diri yang tidak sesuai dengan pekerjaan yang dilakukan, sehingga dampak dari pajanan bahaya yang didapat oleh pekerja masih besar.

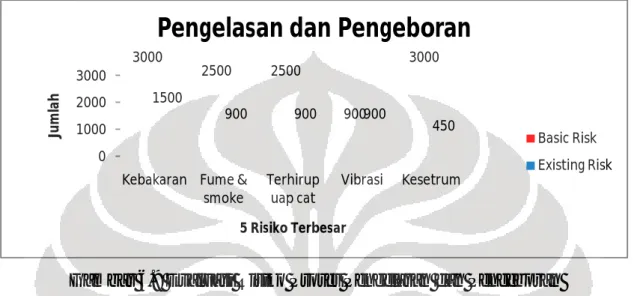

b. Evaluasi Risiko pada Proses Pengelasan (Welding) dan Pengeboran (Drilling)

Gambar 6.9 Evaluasi Risiko Proses Pengelasan dan Pengeboran

Pada proses pengelasan (welding) dan pengeboran (drilling) ditemukan sebanyak 42 risiko dari seluruh tahapan proses kerja ini. Untuk nilai basic risk, ditemukan sebanyak 32 risiko yang termasuk ke dalam level risiko very high. Dengan adanya penurunan risiko secara keseluruhan sebanyak 68,59%, maka untuk nilai existing risk, jumlah risiko yang termasuk dalam kategori very high berkurang menjadi sebanyak 13 risiko. Mirip seperti pada proses scribbing dan fitting chassis jenis-jenis risiko yang termasuk ke dalam kategori

very high tersebut adalah potensi terjadi kebakaran, kesetrum/tersengat listrik, terhirup

welding fume dan welding smoke, terpajan vibrasi, terkena percikan logam yang mengenai mata pekerja, potensi chassis terjatuh dan menimpa pekerja, serta terhirup uap cat.

Setelah dilakukan evaluasi risiko berdasarkan tabel analisis risiko, maka didapatkan 5 risiko terbesar, yaitu risiko kebakaran, risiko terhirup welding fume dan smoke, risiko terhirup uap cat, risiko terpajan vibrasi, dan risiko kesetrum/tersengat listrik. Dengan nilai

existing risk tertinggi sebesar 1500 yang dimiliki oleh risiko terjadinya kebakaran. Risiko terbesar ditentukan berdasarkan nilai existing risk yang dimiliki oleh masing-masing risiko. Risiko potensi terjadinya kebakaran, kesetrum/tersengat listrik, terhirup welding fume

dan welding smoke ditemukan pada hampir seluruh tahapan kerja. Selain itu risiko terjadinya kebakaran dan potensi terjatuhnya chassis dan menimpa pekerja masih memiliki nilai existing risk yang besar karena risiko-risiko tersebut memiliki dampak yang sangat besar, sehingga yang nilai yang dapat dikurangi adalah nilai probabilitas. Selain itu, untuk

0 1000 2000 3000

Kebakaran Fume & smoke Terhirup uap cat Vibrasi Kesetrum 3000 2500 2500 900 3000 1500 900 900 900 450 Ju m la h 5 Risiko Terbesar

Pengelasan dan Pengeboran

Basic Risk Existing Risk

risiko terhirupnya welding fume dan welding smoke, terkena percikan logam, terhirup uap cat, dan terpajan vibrasi memiliki nilai existing risk yang besar dikarenakan alat pelindung diri yang tidak sesuai dengan pekerjaan yang dilakukan, sehingga dampak dari pajanan bahaya yang didapat oleh pekerja masih besar.

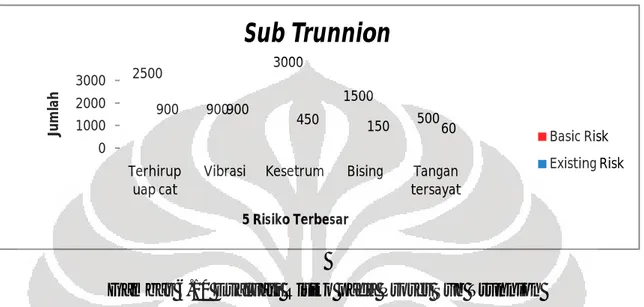

c. Evaluasi Risiko pada Proses Sub Trunnion

Gambar 6.10 Evaluasi Risiko pada Proses Sub Trunnion

Pada proses kerja Sub Trunnion ditemukan sebanyak 50 risiko dari seluruh tahapan kerja proses ini. Pada nilai basic risk, ditemukan sebanyak 27 risiko yang termasuk ke dalam level risiko very high. Dengan adanya penurunan risiko secara keseluruhan sebanyak 56,23%, maka pada nilai existing risk, jumlah risiko yang termasuk dalam kategori very high berkurang menjadi 9 risiko.

Setelah dilakukan evaluasi risiko berdasarkan tabel analisis risiko, maka didapatkan 5 risiko terbesar, yaitu risiko terhirup uap cat, risiko terpajan vibrasi, risiko kesetrum/tersengat listrik, terpajan bising, dan tangan tersayat. Dengan nilai existing risk

tertinggi sebesar 900 yang dimiliki oleh risiko terhirup uap cat. Risiko terbesar ditentukan berdasarkan nilai existing risk yang dimiliki oleh masing-masing risiko. Risiko terhirup cat, risiko terpajan vibrasi, dan risiko kesetrum termasuk dalam level risiko dengan kategori very high, sedangkan risiko terpajan bising termasuk dalam level risiko dengan kategori substantial, dan risiko tangan tersayat termasuk dalam level risiko dengan kategori priority 3.

Jenis risiko terpajan vibrasi dan kesetrum terdapat pada beberapa tahapan kerja. Pajanan vibrasi terutama dihasilkan oleh penggunaan impact hammer. Pajanan vibrasi masih memiliki nilai existing risk yang besar dikarenakan tidak adanya pengendalian yang dilakukan oleh perusahaan.

0 1000 2000 3000 Terhirup uap cat

Vibrasi Kesetrum Bising Tangan

tersayat 2500 900 3000 1500 500 900 900 450 150 60 Ju m la h 5 Risiko Terbesar

Sub Trunnion

Basic Risk Existing Riskd. Evaluasi Risiko pada Proses Kontrol Hoist (Control Hoist Process)

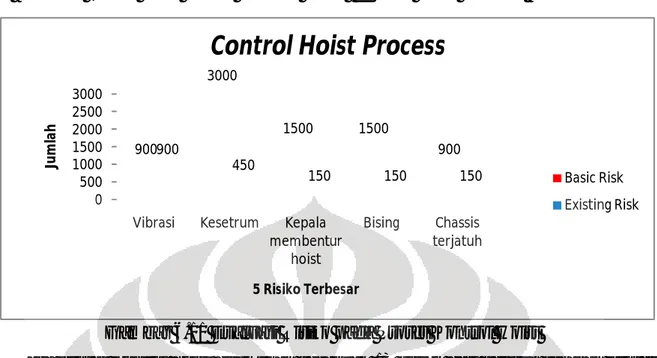

Gambar 6.11 Evaluasi Risiko pada Proses Kontrol Hoist

Pada proses kontrol hoist ditemukan sebanyak 13 risiko dari seluruh tahapan proses kerja ini. Untuk nilai basic risk, ditemukan sebanyak 8 risiko yang termasuk ke dalam level risiko very high. Dengan adanya penurunan risiko secara keseluruhan sebanyak 65,49%, maka untuk nilai existing risk, jumlah risiko yang termasuk dalam kategori very high

berkurang menjadi sebanyak 3 risiko.

Setelah dilakukan evaluasi risiko berdasarkan tabel analisis risiko, maka didapatkan 5 risiko terbesar, yaitu risiko terpajan vibrasi, risiko kesetrum/tersengat listrik, risiko kepala membentur hoist, risiko terpajan bising, dan risiko chassis terjatuh. Dengan nilai existing risk tertinggi sebesar 900 yang dimiliki oleh risiko terpajan vibrasi. Risiko terbesar ditentukan berdasarkan nilai existing risk yang dimiliki oleh masing-masing risiko. Risiko terpajan vibrasi dan risiko kesetrum termasuk dalam level risiko dengan kategori very high, sedangkan risiko kepala membentur hoist, terpajan bising, dan chassis terjatuh termasuk dalam level risiko dengan kategori substantial.

0 500 1000 1500 2000 2500 3000

Vibrasi Kesetrum Kepala

membentur hoist Bising Chassis terjatuh 900 3000 1500 1500 900 900 450 150 150 150 Ju m la h 5 Risiko Terbesar

Control Hoist Process

Basic Risk Existing Risk

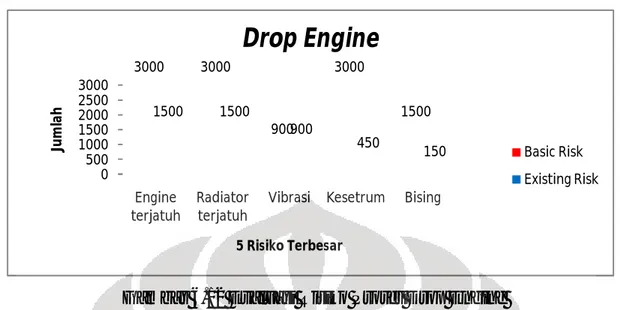

e. Evaluasi Risiko pada proses Drop Engine

Gambar 6.12 Evaluasi Risiko Proses Drop Engine

Pada proses drop engine, ditemukan sebanyak 48 risiko dari seluruh tahapan kerja proses ini. Pada nilai basic risk, ditemukan sebanyak 27 risiko yang termasuk ke dalam level risiko very high. Dengan adanya penurunan risiko secara keseluruhan sebanyak 57,33%, maka pada nilai existing risk, jumlah risiko yang termasuk dalam kategori very high berkurang menjadi 10 risiko.

Setelah dilakukan evaluasi risiko berdasarkan tabel analisis risiko, maka didapatkan 5 risiko terbesar yang terdapat pada proses drop engine, yaitu risiko potensi engine terjatuh, potensi radiator terjatuh, terpajan vibrasi, adalah kesetrum/tersengat listrik, dan terpajan bising. Dengan nilai existing risk tertinggi sebesar 1500 yang dimiliki oleh risiko potensi engine terjatuh dan potensi radiator terjatuh. Risiko terbesar ditentukan berdasarkan nilai

existing risk yang dimiliki oleh masing-masing risiko. Risiko potensi engine terjatuh, potensi radiator terjatuh, risiko terpajan vibrasi, dan risiko kesetrum termasuk dalam level risiko dengan kategori very high, sedangkan risiko terpajan bising termasuk dalam level risiko dengan kategori substantial.

0 500 1000 1500 2000 2500 3000 Engine terjatuh Radiator terjatuh

Vibrasi Kesetrum Bising

3000 3000 900 3000 1500 1500 1500 900 450 150 Ju m la h 5 Risiko Terbesar

Drop Engine

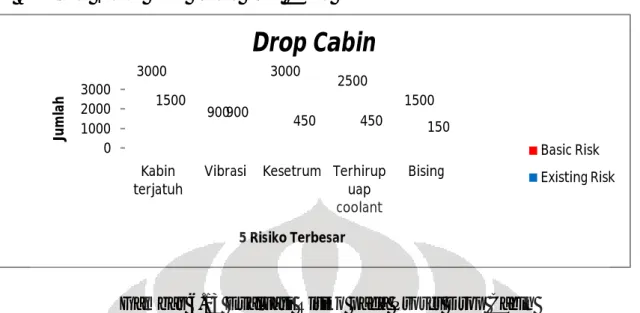

Basic Risk Existing Riskf. Evaluasi Risiko pada proses Drop Cabin

Gambar 6.13 Evaluasi Risiko pada Proses Drop Cabin

Pada proses drop cabin ditemukan sebanyak 32 risiko dari seluruh tahapan kerja proses ini. Pada nilai basic risk, ditemukan sebanyak 21 risiko yang termasuk ke dalam level risiko very high. Dengan adanya penurunan risiko secara keseluruhan sebanyak 61,65%, maka pada nilai existing risk, jumlah risiko yang termasuk dalam kategori very high

berkurang menjadi 9 risiko.

Setelah dilakukan evaluasi risiko berdasarkan tabel analisis risiko, maka didapatkan 5 risiko terbesar yang terdapat pada proses drop cabin adalah risiko potensi kabin terjatuh, terpajan vibrasi, kesetrum/tersengat listrik, terhirup uap coolant, dan terpajan bising. Dengan nilai existing risk tertinggi sebesar 1500 yang dimiliki oleh risiko potensi kabin terjatuh. Risiko terbesar ditentukan berdasarkan nilai existing risk yang dimiliki oleh masing-masing risiko. Risiko potensi kabin terjatuh, risiko terpajan vibrasi, risiko kesetrum, dan risiko terhirup uap cairan coolant termasuk dalam level risiko dengan kategori very high, sedangkan risiko terpajan bising termasuk dalam level risiko dengan kategori substantial.

0 1000 2000 3000 Kabin terjatuh

Vibrasi Kesetrum Terhirup

uap coolant Bising 3000 900 3000 2500 1500 1500 900 450 450 150 Ju m la h 5 Risiko Terbesar

Drop Cabin

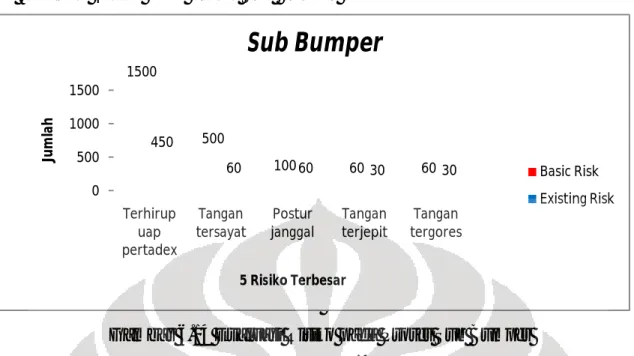

Basic Risk Existing Riskg. Evaluasi Risiko pada Proses Sub Bumper

Gambar 6.14 Evaluasi Risiko pada Proses Sub Bumper

Pada proses sub bumper ditemukan sebanyak 14 risiko dari seluruh tahapan kerja proses ini. Pada nilai basic risk, ditemukan sebanyak 7 risiko risiko yang termasuk ke dalam level risiko very high. Dengan adanya penurunan risiko secara keseluruhan sebanyak 64,28%, maka pada nilai existing risk, jumlah risiko yang termasuk dalam kategori very high

berkurang menjadi 2 risiko.

Setelah dilakukan evaluasi risiko berdasarkan tabel analisis risiko, maka didapatkan 5 risiko terbesar yang terdapat pada proses sub bumper adalah risiko terhirup uap pertadex, tangan tersayat, postur janggal, tangan terjepit, dan tangan tergores. Dengan nilai existing risk tertinggi sebesar 450 yang dimiliki oleh risiko terhirup uap pertadex. Risiko terbesar ditentukan berdasarkan nilai existing risk yang dimiliki oleh masing-masing risiko. Risiko terhirup uap pertadex termasuk dalam level risiko dengan kategori very high, sedangkan risiko tangan tersayat, postur janggal, tangan terjepit, dan tangan tergores termasuk dalam level risiko dengan kategori priority 3.

5. Kesimpulan

Kesimpulan yang didapatkan oleh peneliti adalah:

a. Bahaya yang teridentifikasi pada tujuh proses kerja di Bagian Trimming Chassis Final

F-series (TCF), PT IAMI, APPU tahun 2012 adalah bahaya mekanik, bahaya fisik, bahaya ergonomi, bahaya elektrik, dan bahaya kimia.

b. Risiko yang teridentifikasi pada tujuh proses kerja di Bagian Trimming Chassis Final

F-series (TCF), PT IAMI, APPU tahun 2012 adalah tangan tersayat, anggota tubuh menyentuh peralatan atau bagian chassis yang panas, percikan api dari mesin las,

0 500 1000 1500 Terhirup uap pertadex Tangan tersayat Postur janggal Tangan terjepit Tangan tergores 1500 500 100 60 60 450 60 60 30 30 Ju m la h 5 Risiko Terbesar

Sub Bumper

Basic Risk Existing Riskradiasi sinar UV dan infra merah, kesetrum/tersengat listrik, potensi kebakaran, postur janggal, terhirup welding fume dan welding smoke, terpajan bising dan vibrasi, tangan terjepit gun rivet, terhirup uap bahan kimia (cat, coolant, pertadex), tangan terjepit chassis, anggota tubuh terbentur chassis, impact atau palu, tangan tergores, potensi terjatuh, potensi benda kerja terjatuh (chassis, trunnion, rod asm, side, cross, kabin,

engine, ban, radiator), potensi kepala terbentur hoist, terkena percikan logam, terbentur jig, mata bor patah dan terlempar ke tubuh pekerja dan peralatan.

c. Nilai rata-rata risk reduction dari pengendalian yang telah dilakukan pada ketujuh proses kerja di Bagian Trimming Chassis Final F-series PT IAMI, APPU tahun 2012 adalah sebesar 61,39 %.

d. Lima risiko terbesar pada proses scribbing dan fitting chassis adalah potensi kebakaran, terhirup welding fume dan welding smoke, terhirup uap cat, terpajan vibrasi, dan terjepit gun rivet.

e. Lima risiko terbesar pada proses pengelasan dan pengeboran adalah potensi kebakaran, terhirup welding fume dan welding smoke, terhirup uap cat, terpajan vibrasi, dan kesetrum/tersengat listrik.

f. Lima risiko terbesar pada proses sub trunnion adalah terhirup uap cat, terpajan vibrasi, kesetrum/tersengat listrik, bising, dan tangan tersayat.

g. Lima risiko terbesar pada proses kontrol hoist adalah terpajan vibrasi, kesetrum/tersengat listrik, kepala membentur hoist, terpajan bising, chassis terjatuh. h. Lima risiko terbesar pada proses drop engine adalah potensi engine terjatuh, potensi

radiator terjatuh, terpajan vibrasi, kesetrum/tersengat listrik, terpajan bising.

i. Lima risiko terbesar pada proses drop cabin adalah potensi potensi kabin terjatuh, terpajan vibrasi, kesetrum/tersengat listrik, terhirup uap cairan coolant, terpajan bising. j. Lima risiko terbesar pada proses sub bumper adalah terhirup bahan kimia pertadex,

tangan tersayat, postur janggal, tangan terjepit bumper, pedal gas, dan kopling, tangan tergores.

6. Saran

Rekomendasi/saran yang diberikan peneliti untuk PT Isuzu Astra Motor Indonesia (IAMI), Assembling Plant Pondok Ungu (APPU) adalah:

a. Perusahaan sebaiknya segera melakukan manajemen risiko yang termasuk bagian dari SMK3 di seluruh proses kerja yang terdapat pada seluruh bagian yang terintegrasi dengan keseluruhan sistem manajemen perusahaan. Manajemen risiko dapat mengacu

pada AS/NZS 4360:2004 atau AS/NZS ISO 31000:2009. Manajemen risiko dilakukan secara keseluruhan dan berkesinambungan dari menentukan konteks, melakukan identifikasi bahaya dan risiko, analisis risiko, evaluasi risiko, pengendalian risiko, komunikasi dan monitoring.

b. Meningkatkan efektivitas pengendalian bahaya dan risiko berdasarkan hierarki pengendalian bahaya sesuai dengan tingkat risiko yang telah dinilai.

c. Meningkatkan promosi K3 seperti dengan mengadakan kegiatan safety campaign dan

healthcoaching.

d. Melakukan peningkatan terhadap inspeksi/patrol/survei jalan selintas, yaitu dengan melakukan kegiatan tersebut setiap hari atau seminggu sekali.

e. Melakukan pengawasan terhadap kepatuhan pekerja pada SOP atau Instruksi Kerja (IK) dan kepatuhan terhadap pemakaian APD dengan cara melakukan inspeksi menggunakan checklist.

f. Melakukan pengendalian terhadap risiko terkena vibrasi pada pekerja TCF yang bekerja dengan menggunakan peralatan kerja yang menghasilkan vibrasi.

7. Kepustakaan

1) Australian Standard/New Zealand Standard.2009. Risk Management-Principles and Guidelines. Sydney, Wellington: Australia/New Zealand Standards, ISBN 0-7337-9289-8.

2) Australian Standard/New Zealand Standard.2004. Risk Management (4360). Sydney, Wellington: Australia/New Zealand Standards, ISBN 0 7337 5904 1.

3) Bereau of Labor Statistic. 2012. April. “Issue in Labor Statistics Library. “BLS Website. http://www.bls.gov/opub/ils/opbil/opbilshm.htm

4) Colling, David A. 1990. Industrial Safety Management & Technology. New Jersey: Prentice-Hall, Inc.

5) Citra Indonesia. Kerugian Kecelakaan Kerja 4 Persen, http://citraindonesia.com/kerugian-kecelakaan-kerja-4-persen/ (diunduh pada tanggal 1 Desember pukul 15.00)

6) Fine, William T. 1971. “Mathematical Evaluation For Controlling Hazards.”Journal Safety Research (Central Queensland University)3 December 1971: 157-166.

7) Government of South Australia. Risk Management Framework, http://www.decd.sa.gov.au/docs/documents/1/DecdRiskManagementFramewo.pdf (diunduh pada tanggal 20 November pukul 15.00)

8) Government of South Australia. Risk Assessment Criteria Matrix, http://www.decd.sa.gov.au/docs/documents/1/DecdRiskManagementFramewo.pdf (diunduh pada tanggal 20 November pukul 15.00)

9) Geotsch, D. L. 2008. Occupational Safety and Health For Technologist, Engineers, and Managers. New Jersey: Pearson Prentice Hall.

10)Geotsch, D. L. 1996. Occupational Safety and Health In the Age of High Technology for Technologist, Engineers, and Manager. New Jersey: Prentice Hall.

11) Government of South Australia. Risk Management Framework, http://www.decd.sa.gov.au/docs/documents/1/RiskAssessmentToolPdf.pdf (diunduh pada tanggal 20 November pukul 15.00)

12)Jean, Cross, Jhon Curran, and Bill Danahar. 2004. OHS Risk Management Handbook. New South Wales: Standards Australia International Ltd.

13)Kolluru, R. V. 1996. Risk Assessment and Management Handbook: For Environmental, Health, and Safety Professionals. New York: Mc Graw-Hill.

14)Kurniawidjaja, L. M. 2010. Teori dan Aplikasi Kesehatan Kerja. Jakarta: UI-Press. 15)OSHA 3071. 2002. Job Hazard Analysis. United States: Department of Labour. 16)Ridley, John. 2008. Health and Safety in Brief. 4th Edition. Oxford: Elvsevier Ltd 17)Ramli, S. 2010. Pedoman Praktis Manajemen Risiko dalam Perspektif K3 OHS Risk

Management. Jakarta: Dian Rakyat.

18)Ramli, S. 2010. Sistem Manajemen Keselamatan & Kesehatan Kerja OHSAS 18001. Jakarta: Dian Rakyat.

19)Wentz, Charles A. 1999. Safety, Health and Environmental Protection International Edition. McGraw-Hill, Inc.

20)Workplace Safety and Health Council Singapore. 2011. Workplace Safety and Health Council SingaporeManual Report 2011.