3.1. Pengertian Kualitas

Faktor utama yang menentukan kinerja suatu perusahaan adalah kualitas barang dan jasa yang dihasilkan. Produk dan jasa yang berkualitas adalah produk dan jasa yang sesuai dengan apa yang diinginkan konsumennya. Oleh karena itu perusahaan perlu mengenal konsumen atau pelanggannya dan mengetahui kebutuhan dan keinginannya. Terdapat banyak sekali definisi dan pengertian kualitas, yang sebenarnya pengertian yang satu hampir sama dengan pengertian yang lain.

Banyak ahli yang mendefinisikan kualitas yang secara garis besar orientasinya adalah kepuasan pelanggan yang merupakan tujuan perusahaan yang berorientasi pada kualitas. Oleh karena itu, dapat dikatakan bahwa secara garis besar, kualitas adalah keseluruhan ciri atau karakteristik produk atau jasa dalam tujuannya untuk memenuhi kebutuhan dan harapan pelanggan. Pelanggan yang dimaksud di sini bukan pelanggan atau konsumen yang hanya datang sekali untuk mencoba dan tidak pernah kembali lagi, melainkan mereka yang datang berulang-ulang untuk membeli dan membeli. Meskipun demikian, konsumen yang baru pertama kali datang juga harus dilayani sebaik-baiknya, karena kepuasan yang pertama inilah yang akan membuat pelanggan datang dan datang lagi. Suatu produk dikatakan berkualitas

mempunyai nilai subjektifitas yang tinggi antara satu konsumen dengan konsumen lain. Hal inilah yang sering didengar sebagai dimensi kualitas yang berbeda satu dari yang lain.

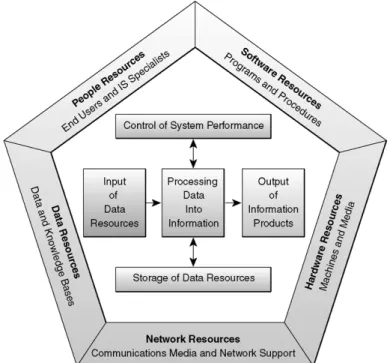

Secara umum dapat dikatakan bahwa kualitas produk atau jasa itu akan dapat diwujudkan bila orientasi seluruh kegiatan perusahaan tersebut berorientasi pada kepuasan pelanggan (Customer Satisfaction). Apabila diutarakan secara rinci, kualitas memiliki dua perspektif, yaitu perspektif produsen dan perspektif konsumen, dimana bila kedua hal tersebut disatukan maka akan dapat tercapai kesesuaian antara kedua sisi tersebut yang dikenal sebagai kesesuaian untuk digunakan oleh konsumen. Menurut Russel (1996), hal ini dapat digambarkan seperti pada gambar 3.1. (Ariani, 2003, p5-6).

Arti Kualitas

Pandangan Produsen Pandangan Konsumen

Kualitas Kesesuaian - Sesuai dengan standar - Biaya Kualitas Desain - Karakteristik kualitas - Harga Pemasaran Produksi

Fitnes for Consumer Use

Sumber : Ariani, 2003.

Pada gambar di atas dapat terlihat bahwa kedua perspektif tersebut akan bertemu pada satu kata, yaitu Fitness for Consumer Use. Kesesuaian untuk digunakan tersebut merupakan kesesuaian antara konsumen dengan produsen, sehingga dapat membuat suatu standar yang disepakati bersama dan dapat memenuhi kebutuhan dan harapan kedua belah pihak. Kegiatan pengendalian kualitas pun tidak hanya meliputi penetapan standar produk atau proses dari pihak produsen, melainkan standar yang ditetapkan produsen tersebut juga harus sesuai dengan spesifikasi atau toleransi yang ditetapkan oleh pihak konsumen. (Ariani, 2003, p5).

Kualitas pada industri manufaktur selain menekankan pada produk yang dihasilkan, juga perlu diperhatikan kualitas pada proses produksi. Bahkan, yang terbaik adalah apabila perhatian pada kualitas bukan pada produk akhir, melainkan proses produksinya atau produk yang masih ada dalam proses (Work in Process), sehingga bila diketahui ada cacat atau kesalahan masih dapat diperbaiki. Dengan demikian, produk akhir yang dihasilkan adalah produk yang bebas cacat dan tidak ada lagi pemborosan yang harus dibayar mahal karena produk tersebut harus dibuang atau dilakukan pengerjaan ulang. (Ariani, 2003, p7).

3.2. Pengendalian Kualitas

Pengendalian kualitas merupakan proses yang berkelanjutan untuk menjamin kualitas produk yang dihasilkan. Tujuan pelaksanaan pengendalian kualitas adalah untuk memperbaiki kualitas produk dan menurunkan ongkos secara keseluruhan.

Terdapat dua pendekatan dalam pengendalian kualitas, yaitu On-line Quality Control

dan Off-line Quality Control.

On-line Quality Control adalah kegiatan pengendalian kualitas yang dilakukan selama proses manufakturing berlangsung dengan menggunakan Statistical Process Control (SPC). Sifat on-line quality control adalah tindakan pengendalian yang reaktif, atau tindakan setelah kegiatan produksi berjalan. Artinya jika produk yang dihasilkan tidak memenuhi spesifikasi yang diharapkan, tindakan perbaikan terhadap proses dilakukan.

Off-line Quality Control adalah pengendalian kualitas yang dilakukan sebelum proses produksi atau pengendalian kualitas yang bersifat preventif. Dengan tindakan secara preventif maka kemungkinan adanya cacat produk dan masalah kualitas dapat diatasi sebelum produksi berjalan. Pengurangan pada produk cacat akan mengurangi scrap dan produk gagal, yang akhirnya akan mengurangi pengembalian produk dari konsumen.

Tujuan dari off-line quality control adalah untuk mengoptimasi desain produk dan proses dalam rangka mendukung kegiatan on-line quality control. Tujuan dan keuntungan dari pengendalian kualitas pada tahap desain produk adalah :

1. Membuat produk sesuai dengan kebutuhan konsumen dengan kualitas yang diharapkan.

2. Mendesain produk sesuai kemampuan manufakturnya, sehingga terlepas dari kesulitan pada saat produksi dengan biaya yang rendah dan kompetitif.

3. Mengurangi siklus pengembangan produk, sehingga produk sampai ke pasar sesingkat mungkin.

4. Memperbaiki produktivitas dengan biaya pembuatan yang rendah.

5. Menghasilkan produk dengan kualitas kompetitif tidak hanya pada saat ini tetapi tetap berkelanjutan.

3.3. Pengendalian Proses Statistik (Statistical Process Control)

Pengendalian proses statistik merupakan suatu terminologi yang mulai digunakan sejak tahun 1970-an untuk menjabarkan penggunaan teknik-teknik statistikal (statistical techniques) dalam memantau dan meningkatkan performansi proses untuk menghasilkan produk berkualitas.

Pengendalian proses statistik merupakan teknik penyelesaian masalah yang digunakan sebagai pemonitor, pengendali, penganalisis, pengelola, dan memperbaiki proses menggunakan metode-metode statistik. Dengan menggunakan pengendalian proses statistik ini maka dapat dilakukan analisis dan minimasi penyimpangan atau kesalahan, mengkuantifikasikan kemampuan proses, dan membuat hubungan antara konsep dan teknik yang ada untuk mengadakan perbaikan proses. Sasaran utamanya adalah mengadakan pengurangan terhadap variasi atau kesalahan-kesalahan proses. (Ariani, 2003, p61)

3.3.1. Variasi Proses

Menurut Gaspersz (2003, p3), variasi merupakan ketidakseragaman dalam proses operasional sehingga menimbulkan perbedaan dalam kualitas pada produk (barang/jasa) yang dihasilkan. Pada dasarnya dikenal ada dua jenis variasi yaitu : 1. Variasi Penyebab Khusus (Special Causes Variation)

Adalah kejadian-kejadian di luar sistem yang mempengaruhi variasi dalam sistem. Penyebab khusus dapat bersumber dari manusia, peralatan, material, lingkungan, metode kerja, dan lain-lain. Penyebab khusus ini mengambil pola-pola non acak sehingga dapat diidentifikasikan/ditemukan, sebab mereka tidak selalu aktif dalam proses tetapi memiliki pengaruh yang lebih kuat pada proses sehingga menimbulkan variasi. Dalam konteks pengendalian proses statiskal menggunakan peta-peta kendali (control charts), jenis variasi ini sering ditandai dengan titik-titik pengamatan yang melewati atau keluar dari batas-batas pengendalian yang didefinisikan ( defined control limits ).

2. Variasi Penyebab Umum (Common Causes of Variation)

Adalah faktor-faktor di dalam sistem atau yang melekat pada proses yang menyebabkan timbulnya variasi dalam sistem serta hasil-hasilnya. Penyebab umum sering disebut juga penyebab acak (random causes) atau penyebab sistem (system causes). Karena penyebab umum ini selalu melekat pada sistem, untuk menghilangkannya kita harus menelusuri elemen-elemen dalam sistem itu dan hanya pihak manajemen yang dapat memperbaikinya, karena pihak

manajemenlah yang mengendalikan sistem itu. Dalam konteks pengendalian proses statistikal dengan menggunakan peta-peta kendali, jenis variasi ini sering ditandai dengan titik-titik pengamatan yang berada dalam batas-batas pengendalian yang didefinisikan.

3.3.2. Jenis Data

Data adalah catatan tentang sesuatu, baik yang bersifat kualitatif maupun kuantitatif yang dipergunakan sebagai petunjuk untuk bertindak. Berdasarkan data, kita mempelajari fakta-fakta yang ada dan kemudian mengambil tindakan yang tepat berdasarkan pada fakta itu. Dalam konteks pengendalian proses statistikal dikenal dua jenis data, yaitu : (Gaspersz, 1998, p43)

1. Data Atribut

Merupakan data kualitatif yang dapat dihitung untuk pencatatan dan analisis. Contoh dari data atribut karakteristik kualitas adalah ketiadaan label pada kemasan produk, kesalahan proses administrasi buku tabungan nasabah, banyaknya jenis cacat pada produk, banyaknya produk kayu lapis yang cacat karena corelap, dll. Data atribut biasanya diperoleh dalam bentuk unit-unit nonkonformans atau ketidaksesuaian dengan spesifikasi atribut yang ditetapkan. 2. Data Variabel

Merupakan data kuantitatif yang diukur untuk keperluan analisis. Contoh dari data variabel karakteristik kualitas adalah diameter pipa, ketebalan produk kayu lapis,

berat semen dalam kantong, banyaknya kertas setiap rim, konsentrasi elektrolit dalam persen, dll. Ukuran-ukuran berat, panjang, lebar, tinggi, diameter, volume biasanya merupakan data variabel.

3.3.3. Peta Kendali

Peta kendali pertama kali diperkenalkan oleh Dr. Walter Andrew Shewhart dari Bell Telephone Laboratories, Amerika Serikat, pada tahun 1924 dengan maksud untuk menghilangkan variasi tidak normal melalui pemisahan variasi yang disebabkan oleh penyebab khusus (special-causes variation) dari variasi yang disebabkan oleh penyebab umum (common-causes variation).

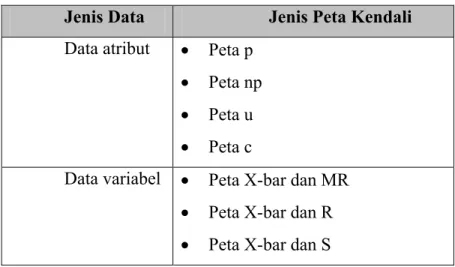

SPC yang dikembangkan oleh Dr. Walter Andrew Shewhart menggunakan suatu peta kendali (Control Chart) yang dibuat untuk membedakan antara sumber-sumber yang berhubungan dengan variasi dalam proses. Peta kontrol merupakan alat ampuh dalam mengendalikan proses, asalkan penggunaannya dipahami secara benar. (Gaspersz, 1998, p107). Berdasarkan jenis data diatas, maka jenis-jenis peta kendali terbagi atas peta kendali untuk data variabel dan peta kendali untuk data atribut. Berikut ini adalah jenis-jenis peta kendali menurut jenis datanya :

Tabel 3.1. Tabel Jenis Data dan Peta Kendalinya Jenis Data Jenis Peta Kendali Data atribut • Peta p

• Peta np • Peta u • Peta c

Data variabel • Peta X-bar dan MR • Peta X-bar dan R • Peta X-bar dan S

Sumber : Gaspersz,1998.

3.3.4. Peta Kendali X dan R

Peta kendali X dan R digunakan untuk memantau proses yang mempunyai karakteristik berdimensi kontinu, sehingga sering disebut sebagai peta kendali untuk data variabel. Peta kendali X menjelaskan tentang perubahan-perubahan yang terjadi dalam ukuran titik pusat (central tendency) atau rata-rata dari suatu proses. Sedangkan peta kendali R menjelaskan tentang perubahan yang terjadi dalam ukuran variasi, dengan demikian berkaitan dengan perubahan homogenitas produk yang dihasilkan melalui suatu proses.

Langkah-langkah pembuatan peta kendali X dan R (Gaspersz, 2003, p65-66) adalah sebagai berikut :

2. Kumpulkan banyaknya subgrup (k) sedikitnya 20 subgrup atau paling sedikit 60-100 titik data individu.

3. Hitung nilai rata-rata dan range dari setiap set contoh.

4. Hitung nilai rata-rata dari semua X , yaitu : X yang merupakan garis tengah (central line) dari peta kendali X serta nilai rata-rata dari semua R, yaitu : R

yang merupakan garis tengah (central line) dari peta kendali R. 5. Hitung batas-batas kendalinya :

• Batas kendali peta X

UCL = X + (A2*R) LCL = X - (A2*R) • Batas kendali peta R

UCL = D4*R

LCL = D3*R

Nilai A2, D4, dan D3 merupakan konstanta yang nilainya dapat dilihat di lampiran H.

6. Buat peta kendali X & R dengan menggunakan batas-batas kendali 3-sigma di atas. Setelah itu plot data serta lakukan pengamatan apakah data berada dalam pengendalian statistikal. Apabila semua data pengukuran berada dalam peta kendali maka kita dapat memantau proses yang sedang berlangsung dari waktu ke waktu. Apabila ada data yang keluar dari batas-batas peta kendali, maka data

tersebut tidak diikutsertakan dalam perhitungan sehingga dilakukan perhitungan ulang dan pembuatan peta kendali yang baru. Proses ini dilakukan sampai semua data pengukuran berada dalam batas-batas pengendalian.

3.4. Tools yang Digunakan 3.4.1. Brainstorming

Brainstorming merupakan pemikiran kreatif tentang pemecahan suatu masalah dan akan lebih baik jika dimulai dengan diskusi kelompok, untuk memberikan gambaran tentang masalah yang akan dihadapi ditinjau dari semua sudut pandang yang berbeda. Kemudian setiap orang pada diskusi itu mengungkapkan faktor-faktor yang mungkin berpengaruh pada masalah yang dihadapi tanpa takut dikritik oleh orang lain, sebab mungkin pendapat dan pandangan satu orang berbeda dengan pendapat yang lain tentang suatu masalah. Oleh karena itu, dapat membantu membangkitkan ide-ide alternatif dan persepsi dalam suatu tim kerja sama (team work) yang bersifat terbuka dan bebas (tidak malu-malu). Setelah semua faktor yang diungkapkan dicatat, dilakukan penyaringan menjadi faktor yang akan diamati dan faktor yang diabaikan.

3.4.2. Diagram Alur (Flowcharting)

Diagram alur merupakan diagram yang menunjukkan aliran atau urutan suatu proses. Diagram tersebut akan memudahkan dalam menggambarkan suatu sistem,

mengidentifikasi masalah, dan melakukan tindakan pengendalian. Pada metode ini, yang dilakukan adalah mengidentifikasi faktor-faktor melalui flowchart proses pembuatan obyek yang diamati. Dengan melihat pada flowchart maka untuk masing-masing tahap diidentifikasi faktor-faktor yang mungkin berpengaruh.

3.4.3. Diagram Sebab-Akibat (Cause and Effect Diagram)

Diagram sebab akibat adalah suatu diagram yang menunjukkan hubungan antara sebab dan akibat. Berkaitan dengan pengendalian proses statistikal, diagram sebab-akibat dipergunakan untuk menunjukkan faktor-faktor penyebab (sebab) dan karakteristik kualitas (akibat) yang disebabkan oleh faktor-faktor penyebab itu. Diagram sebab-akibat ini sering disebut juga sebagai diagram tulang ikan (fishbone diagram) karena bentuknya seperti kerangka ikan, atau diagram Ishikawa (Ishikawa’s diagram) karena pertama kali diperkenalkan oleh Prof. Kaoru Ishikawa dari Universitas Tokyo pada tahun 1953.

KARAKTERISTIK KUALITAS TULANG BESAR Tulang Berukuran Sedang Tulang kecil TULANG BELAKANG TULANG BESAR TULANG BESAR TULANG

BESAR Tulang kecil

Tulang kecil Tulang kecil Tulang Berukuran Sedang Tulang Berukuran Sedang Tulang Berukuran Sedang Tulang kecil Tulang kecil Tulang Berukuran Sedang Sumber : Gaspersz, 1998.

Langkah-langkah dalam pembuatan diagram sebab-akibat dapat dikemukakan sebagai berikut :

1. Mulai dengan pernyataan masalah-masalah utama yang penting dan mendesak untuk diselesaikan.

2. Tuliskan pernyataan masalah itu pada “kepala ikan“, yang merupakan akibat (efek). Tuliskan pada sisi sebelah kanan dari kertas (kepala ikan), kemudian gambarkan “tulang belakang“ dari kiri ke kanan dan tempatkan pernyataan masalah itu dalam kotak.

3. Tuliskan faktor-faktor penyebab utama (sebab-sebab) yang mempengaruhi masalah kualitas sebagai “tulang besar“, juga ditempatkan dalam kotak. Faktor-faktor penyebab atau kategori-kategori utama dapat dikembangkan melalui stratifikasi ke dalam pengelompokan dari faktor-faktor : manusia, mesin, peralatan, material, metode kerja, lingkungan kerja, pengukuran, dan lain-lain, atau stratifikasi melalui langkah-langkah aktual dalam proses. Faktor-faktor penyebab atau kategori-kategori dapat dikembangkan melalui brainstorming. 4. Tuliskan penyebab-penyebab sekunder yang mempengaruhi penyebab-penyebab

utama (tulang-tulang besar), serta penyebab sekunder itu dinyatakan sebagai “ tulang-tulang berukuran sedang “.

5. Tuliskan penyebab-penyebab tersier yang mempengaruhi penyebab-penyebab sekunder (tulang-tulang berukuran sedang), serta penyebab-penyebab tersier itu dinyatakan sebagai “ tulang-tulang berukuran kecil “.

6. Tentukan item-item yang penting dari setiap faktor dan tandailah faktor-faktor penting tertentu yang kelihatannya memiliki pengaruh nyata terhadap karakteristik kualitas.

7. Catatlah informasi yang perlu di dalam diagram sebab-akibat itu, seperti : judul, nama produk, proses, kelompok, daftar partisipan, tanggal, dan lain-lain.

Untuk mengetahui faktor-faktor penyebab dari suatu masalah yang sedang dikaji kita dapat mengembangkan pertanyaan-pertanyaan berikut :

• Apa penyebab itu ?

• Mengapa kondisi atau penyebab itu terjadi ?

• Bertanya “ Mengapa “ beberapa kali (konsep five whys) sampai ditemukan penyebab yang cukup spesifik untuk diambil tindakan perbaikan. Penyebab-penyebab spesifik itu yang dimasukkan atau dicatat ke dalam diagram sebab-akibat.

3.4.4. Diagram Pareto

Diagram Pareto adalah grafik batang yang menunjukkan masalah berdasarkan urutan banyaknya kejadian. Masalah yang paling banyak terjadi ditunjukkan oleh grafik batang pertama yang tertinggi serta ditempatkan pada sisi paling kiri, dan seterusnya sampai masalah yang paling sedikit terjadi ditunjukkan oleh grafik batang terakhir yang terendah serta ditempatkan pada sisi paling kanan.

Diagram Pareto diperkenalkan oleh seorang ahli ekonomi dari Italia yang bernama Vilfredo Pareto, dalam studinya mengemukakan mengenai prinsip 80/20. Prinsip ini kemudian sering disebut dengan Prinsip Pareto yang mengatakan bahwa 80 persen dari semua masalah diakibatkan oleh 20 persen dari penyebabnya. Atau dapat diidentifikasikan sebagai sebuah pandangan yang vital untuk pemfokusan dari 80% masalah yang timbul, dan mengabaikan sisanya yang 20% itu. Sehingga diagram ini sangat berguna dalam prioritas pengambilan tindakan-tindakan perbaikan proses.

Pada dasarnya diagram Pareto mempunyai kegunaan untuk :

• Menentukan frekuensi relatif dan urutan pentingnya masalah-masalah atau penyebab-penyebab dari masalah yang ada.

• Memfokuskan perhatian pada isu-isu kritis dan penting melalui pembuatan ranking terhadap masalah-masalah atau penyebab-penyebab dari masalah itu dalam bentuk yang signifikan.

• Membandingkan data cacat berdasarkan tipe, dan melihat cacat mana yang paling umum terjadi.

• Membandingkan masalah-masalah berdasarkan hari tiap minggu atau tiap bulan, untuk melihat selama periode tersebut masalah yang muncul paling sering.

• Mengurutkan tipe dari keluhan pelanggan, untuk mengetahui keluhan apa yang paling sering terjadi.

Langkah-langkah pembuatan diagram Pareto (Gaspersz, 1998, p53) dapat dikemukakan pada berikut ini :

Langkah 1

• Menentukan masalah apa yang akan diteliti, contohnya adalah keterlambatan pengiriman barang, keterlambatan pelayanan, item yang rusak/cacat, kerugian dalam nilai uang, kecelakaan yang terjadi, dan lain-lain. Kategori-kategori atau penyebab-penyebab dari masalah yang dapat diidentifikasi oleh pihak manajemen. Misalnya kategori-kategori atau penyebab-penyebab dari masalah keterlambatan pengiriman barang adalah kekurangan personel, kekurangan alat transportasi, terlalu sibuk, kemacetan lalu lintas, jadwal pengiriman tidak konsisten, dll.

• Menentukan data apa yang diperlukan dan bagaimana mengklasifikasikan atau mengkategorikan data itu. Contohnya klasifikasi berdasarkan penyebab keterlambatan, jenis kerusakan, lokasi, proses, mesin, shift, operator/pekerja, metode, dan lain-lain. (Catatan : untuk data yang kejadiannya jarang muncul dapat diklasifikasijan ke dalam jenis “lain-lain”).

• Menentukan metode dan periode pengumpulan data. Termasuk dalam hal ini adalah menentukan unit pengukuran dan periode waktu yang dikaji. (Catatan : gunakan formulir pengumpulan data yang memudahkan untuk penggunaan selanjutnya dan sedapat mungkin data yang dikumpulkan cukup banyak sehingga mampu menggambarkan masalah yang sesungguhnya.

Langkah 2

Membuat suatu ringkasan daftar atau tabel yang mencatat frekuensi kejadian dari masalah yang telah diteliti dengan menggunakan formulir pengumpulan data atau lembar periksa.

Langkah 3

Membuat daftar masalah secara berurut berdasarkan frekuensi kejadaian dari yang tertinggi sampai terendah, serta hitunglah frekuensi kumulatif, persentase dari total kejadian, dan persentase dari total kejadian secara kumulatif.

Langkah 4

Menggambar dua buah garis vertikal dan sebuah garis horisontal. 1. Garis Vertikal :

a. Garis vertikal sebelah kiri : buatkan pada garis ini, skala dari nol sampai total keseluruhan dari kerusakan.

b. Garis vertikal sebelah kanan : buatkan pada garis ini, skala dari 0% sampai 100%.

2. Garis Horisontal :

Bagilah garis ini ke dalam banyaknya interval sesuai dengan banyaknya item masalah yang diklasifikasikan.

Langkah 5

Langkah 6

Gambarkan kurva kumulatif serta cantumkan nilai-nilai kumulatif (total kumulatif atau persen kumulatif) di sebelah kanan atas dari interval setiap item masalah.

Langkah 7

Memutuskan untuk mengambil tindakan perbaikan atas penyebab utama dari masalah yang sedang terjadi itu. Untuk mengetahui akar penyebab dari suatu masalah, kita dapat menggunakan diagram sebab-akibat atau bertanya mengapa beberapa kali (konsep five whys).

3.5. Screening Designs

Dalam banyak pembangunan proses dan aplikasi manufaktur, variabel-variabel potensial yang berpengaruh sangat banyak jumlahnya. Screening designs

bertujuan untuk mengurangi jumlah variabel yang ada dengan mengidentifikasi variabel-variabel kunci atau pokok yang mempengaruhi kualitas produk. Adanya pengurangan variabel dapat membantu peneliti benar-benar terarah kepada proses perbaikan berdasarkan variabel yang benar-benar penting saja. Screening juga dapat menghasilkan setting yang optimal atau terbaik untuk faktor-faktor ini, dan menunjukkan apakah terjadi suatu bias pada hasil percobaan atau tidak. Kemudian peneliti dapat menggunakan metode optimasi untuk menentukan setting yang terbaik dan mengidentifikasi keberadaan suatu bias. (Anonymus, 2002,pI-1)

Dalam dunia industri, percobaan full-factorial dan fractional factorial dengan dua level sering digunakan untuk menyaring faktor-faktor yang benar-benar penting saja yaitu yang mempengaruhi hasil pengukuran proses atau kualitas produk.

3.5.1. Percobaan Fractional Factorial

Dalam percobaan full factorial, respon diukur untuk semua kombinasi dari faktor level sehingga dapat memakan biaya yang cukup besar karena banyaknya percobaan yang dilakukan. Untuk meminimasi waktu dan biaya, dapat digunakan percobaan yang menghilangkan sebagian dari kombinasi faktor-faktor. Percobaan faktorial dengan satu atau lebih kombinasi levelnya dihilangkan disebut percobaan

fractional factorial. Software Minitab dapat menghasilkan percobaan dua level

fractional factorial hingga 15 faktor.

Percobaan fractional factorial berguna dalam menyaring faktor karena mengurangi jumlah percobaan menjadi lebih kecil. Percobaan-percobaan yang dilaksanakan merupakan bagian atau fraction dari percobaan full factorial. Ketika semua kombinasi faktor level tidak dicoba, ada beberapa pengaruh yang akan bias (confounded). Pengaruh akibat confounded tidak dapat dilihat secara terpisah karena ada pengaruh faktor-faktor yang saling tumpang tindih akibat nama yang sama/alias.

Software Minitab menampilkan tabel alias yang mengandung pola confounding.

Karena beberapa pengaruh bersifat confounded dan tidak bisa dipisahkan dari pengaruh lainnya, fraction/bagian kombinasi faktor level yang dicoba harus dipilih

secara seksama untuk mencapai hasil yang baik. Memilih sub-bagian yang terbaik dari seluruh kombinasi level yang ada membutuhkan pengetahuan tertentu tentang produk atau proses yang sedang diamati. (Anonymus, 2002, pI-2;I-3)

3.5.2. Perhitungan Fractional Factorial Design

Pada design ini akan diberikan contoh perhitungan untuk tiga faktor. Masing-masing faktor terdiri dari dua level, sehingga terdapat delapan kombinasi perlakuan. Untuk level percobaan digunakan angka satu dan dua, dimana angka satu menyatakan level rendah dan angka dua menyatakan level tinggi. Delapan kombinasi perlakuan yang sering disebut sebagai design matrix ditunjukkan pada tabel berikut ini :

Tabel 3.2. Design Matrix Fractional Factorial Untuk Tiga Faktor

Run A B C Labels A B C 1 1 1 1 (1) 0 0 0 2 2 1 1 a 1 0 0 3 1 2 1 b 0 1 0 4 2 2 1 ab 1 1 0 5 1 1 2 c 0 0 1 6 2 1 2 ac 1 0 1 7 1 2 2 bc 0 1 1 8 2 2 2 abc 1 1 1

Sumber : Anonymus, Modul Praktikum Pengendalian Kualitas,Trisakti, 2002.

Langkah-langkah perhitungan fractional factorial design adalah : 1. H01 : Faktor A tidak signifikan

H02 : Faktor B tidak signifikan H03 : Faktor C tidak signifikan

H04 : Interaksi faktor A dan B tidak signifikan H05 : Interaksi faktor A dan C tidak signifikan H06 : Interaksi faktor B dan C tidak signifikan H07 : Interaksi faktor A, B, dan C tidak signifikan 2. H11 : Faktor A signifikan

H22 : Faktor B signifikan H33 : Faktor C signifikan

H44 : Interaksi faktor A dan B signifikan H55 : Interaksi faktor A dan C signifikan H66 : Interaksi faktor B dan C signifikan H77 : Interaksi faktor A, B, dan C signifikan 3. Pilih suatu taraf nyata α = 0.05

4. Wilayah kritik : P-value ≤ α 5. Perhitungan efek rata-rata dan coef

Contrast A = [a - (1) + ab – b + ac – c + abc - bc]

Contrast B = [b + ab + bc +abc – (1) – a – c – ac]

Contrast AB = [ab – a – b + (1) + abc – bc – ac + c]

Contrast AC = [(1) – a + b – ab – c + ac – bc + abc]

Contrast BC = [(1) + a – b – ab – c – ac + bc + abc]

Contrast ABC = [abc – bc – ac + c – ab + b + a – (1)]

Effect = n Contrast 4 Sum of Square (SS) = n Contrast 8 2 Coef = 2 Effect T = SECoef Coef Effect−

SE Coef : StandartEstimation Coef

P-value = Lihat tabel normal distribusi nilai dari -(T) lalu dikali 2 6. Kesimpulan : Tolak/terima H0/H1

Pada design di bawah ini akan diberikan contoh percobaan fractional factorial

untuk lima faktor, dengan masing-masing faktor terdiri dari dua level percobaan sehingga jumlah keseluruhan percobaan adalah 25. Jika dilakukan setengah (½) dari jumlah percobaan (half replicates) maka percobaan dengan lima faktor, ABCDE

dapat ditunjukkan dengan = 16

1

(a – 1)(b – 1)(c – 1)(d – 1)(e – 1) dimana sama

dengan : 16

1

[(abcde + abc + abd + abc + acd + ace + cde + bcd + bce + bde + cde + a

+ b + c + d + e) – (abcd + abce + abde + acde + bcde + ab + ac + ad + ae + bc + bd + be + cd + ce + de + (1))]

Jika ingin melakukan percobaan seperempat (¼) dari jumlah percobaan (quarter replicates) maka kombinasi percobaan yang dapat dilakukan adalah keseluruhan kombinasi percobaan yang bagian minus atau bagian plusnya.

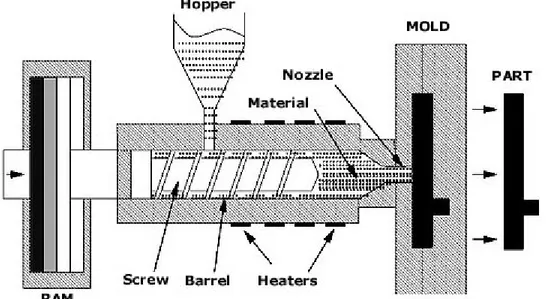

3.6. Metode Taguchi 3.6.1. Latar Belakang

Metode Taguchi dicetuskan oleh Genichi Taguchi pada tahun 1949 saat mendapat tugas untuk memperbaiki sistem komunikasi di Jepang. Ia memiliki latar belakang engineering, juga mendalami statistika dan matematika tingkat lanjut sehingga ia dapat menggabungkan antara teknik statistik dan pengetahuan

engineering. Metode ini ditemukan untuk memenuhi informasi yang akurat pada saat percobaan yang besar tidak mungkin dilakukan. Metode Taguchi berawal dari metode desain eksperimen klasik yang dikembangkan oleh R.A. Fisher di Inggris, metode ini berdasarkan pada pendekatan statistika yang didasarkan pada latin square dan pada awalnya dikembangkan untuk industri pertanian. Metode ini menjadi tidak praktis untuk diterapkan pada industri manufaktur karena adanya asumsi tertentu dan penekanan pada prosedur-prosedur tertentu. Taguchi mengembangkan metode desain eksperimen dengan memanfaatkan sifat desain kokoh (robust design).

Sejak tahun 1960, metode Taguchi telah sukses digunakan untuk meningkatkan kualitas dari produk Jepang. Tahun 1980, banyak perusahaan yang akhirnya menyadari bahwa metode lama tidak lagi kompetitif untuk menjamin

kualitas dari produk yang dihasilkan karena inspeksi kualitas tidak dapat memperbaiki produk yang cacat. Bagaimanapun menurut Taguchi, kualitas produk harus diperhatikan sejak awal yakni mulai dari tahap desain produk. Oleh karena itu, perusahaan-perusahaan di negara Amerika dan Eropa mulai menggunakan pendekatan metode Taguchi sebagai usaha untuk mengembangkan kualitas produk dan untuk menciptakan desain produk yang robust (kokoh).

Filosofi yang dikembangkan oleh Taguchi adalah kualitas yang diukur dengan penyimpangan karakteristik dari nilai target. Faktor-faktor tidak terkendali seperti kegaduhan dapat menyebabkan penyimpangan dan menambah biaya. Pengurangan faktor kegaduhan tersebut sulit dan tidak mungkin dapat diterapkan. Metode Taguchi mencoba meminimalkan pengaruh kegaduhan tersebut dengan mencoba menentukan tingkat maksimal faktor-faktor penting yang dapat dikendalikan berdasar pada konsep kekuatan atau kesamaan (robustness). Berarti ide dasar dalam desain Taguchi adalah untuk mengidentifikasi, melalui penyelidikan interaksi antara parameter kontrol dan

noise variabel, setting yang tepat pada parameter kontrol dengan performansi sistem yang kokoh (robust) terhadap variasi yang tidak dapat dikendalikan (uncontrollable variation) dalam z. Dengan kata lain, Taguchi melakukan desain yang kokoh dalam proses dan produk sedemikian sehingga dapat mencegah masuknya faktor yang tidak terkendali dalam proses produksi dan mencegah masuknya dampak faktor yang tidak terkendali tersebut pada konsumen. Dari ide dasar ini, maka pendekatan Taguchi tersebut dinamakan desain parameter. Istilah desain ini dimaksudkan sebagai desain

dari sistem pada desain eksperimen statistik. Karena tujuannya adalah robust

terhadap variasi dalam variabel noise, maka pendekatan ini (desain parameter) disebut juga dengan robust design.

Konsep Taguchi dibuat dari penelitian W.E. Deming bahwa 85% kualitas yang buruk diakibatkan oleh proses manufaktur dan hanya 15% dari pekerja. Kemudian ia mengembangkan sistem manufaktur yang robust atau tidak sensitif terhadap variasi harian dan musiman dari lingkungan, mesin, dan faktor-faktor luar lainnya. Dasar metode Taguchi juga berasal dari dua premis berikut ini : (Bagchi, 1993, p1)

1. Produk yang tidak mencapai target akan memberikan kerugian pada masyarakat. 2. Desain produk dan proses memerlukan pengembangan sistematis dan

langkah-langkah progresif melalui desain sistem, desain parameter, dan akhirnya desain toleransi.

3.6.2. Pengertian Robust Design

Robust design adalah suatu metodologi engineering untuk meningkatkan produktivitas selama penelitian dan pengembangan dilakukan sehingga dapat menghasilkan produk berkualitas tinggi dengan cepat dan dengan biaya yang rendah. Oleh karena itu, metode ini dikatakan sebagai teknik pengendalian kualitas yang bersifat offline karena usaha perbaikan kualitas dimulai dari perancangan hingga pemrosesan sehingga efektif untuk melakukan perbaikan kualitas dan pengurangan

biaya, perbaikan dalam pembuatan produk, serta pengurangan biaya pengembangan produk.

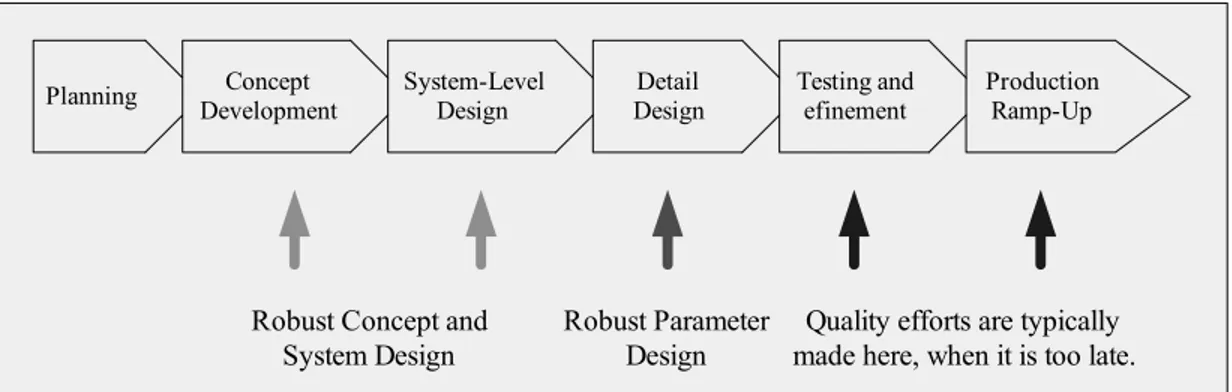

Tujuan dari robust design adalah untuk meningkatkan kualitas produk dengan meminimasi pengaruh dari variasi tanpa mengeliminasi penyebab-penyebab yang tidak terkontrol karena penyebab tersebut sulit atau terlalu mahal biayanya untuk dikontrol. Untuk lebih jelasnya penerapan metode robust design dalam tahap pengembangan produk dapat dilihat pada gambar berikut ini :

Planning Concept Development Testing and efinement Detail Design System-Level Design Production Ramp-Up

Robust Concept and System Design

Robust Parameter Design

Quality efforts are typically made here, when it is too late.

Sumber : Eppinger, http://www.mit.edu/people/eppinger/pdf/Eppinger_ Taguchi _1995.pdf.

Gambar 3.2. Robust Design Dalam Proses Pengembangan Produk

Metode Taguchi atau robust design lebih menitik beratkan pada optimisasi produk dan proses dalam manufaktur dengan membuat produk agar tidak sensitif terhadap kondisi lingkungan dan komponen yang bervariasi, dibandingkan dengan menekankan pada kualitas produk melalui inspeksi. Sasaran dari robust design

adalah menciptakan desain produk dan proses yang tidak peka atau memiliki sensitivitas yang kecil terhadap semua kombinasi dari faktor-faktor yang tidak

terkendali dan secara efektif dan efisien dapat menghasilkan faktor kunci yang terkendali pada tingkat tertentu.

Taguchi memiliki pandangan yang berbeda mengenai kualitas, ia tidak hanya menghubungkan biaya dan kerugian dari suatu produk saat proses pembuatan produk tersebut, tetapi juga dihubungkan pada konsumen dan masyarakat. Menurut Taguchi, kualitas adalah kerugian setelah produk digunakan oleh masyarakat di samping kerugian yang disebabkan oleh mutu produk itu sendiri. Selama proses produksi masih berlangsung, sampai kemudian produk tersebut telah menjadi barang jadi, segala cost / ongkos masih ditanggung oleh pihak perusahaan, tapi begitu produk jadi ini keluar dari pabrik, konsumen adalah pihak yang menanggung ongkos kerugian. Dengan definisi ini, tujuan dari perusahaan manufaktur yang seharusnya adalah memberikan produk dan pelayanan yang memenuhi kebutuhan dan harapan konsumen selama umur produk atau pelayanan tersebut, berdasarkan pada nilai yang diberikan oleh konsumen. Ukuran yang digunakan Taguchi untuk mengetahui apakah

setting optimal yang dihasilkan memberikan hasil yang lebih adalah menggunakan

quality loss function.

Taguchi menghasilkan disiplin dan struktur dari desain eksperimen, dimana hasilnya adalah standarisasi metodologi desain yang muda diterapkan oleh peneliti. Adapun tiga konsep sederhana dan mendasar yang dikemukakan oleh Dr. Genichi Taguchi adalah : (Roy, 1991, p8)

1. Kualitas harus didesain ke dalam produk, sehingga yang diutamakan bukanlah keharusan suatu inspeksi melainkan peningkatan kualitas.

2. Pencapaian kualitas terbaik adalah dengan meminimasi deviasi produk dari suatu nilai target. Produk harus didesain sedemikian rupa sehingga tidak terpengaruh oleh faktor-faktor lingkungan yang tidak terkontrol.

3. Biaya kualitas harus diukur berdasarkan pada fungsi deviasi terhadap nilai standar dan kerugiannya harus diperhitungkan juga ke dalam sistem.

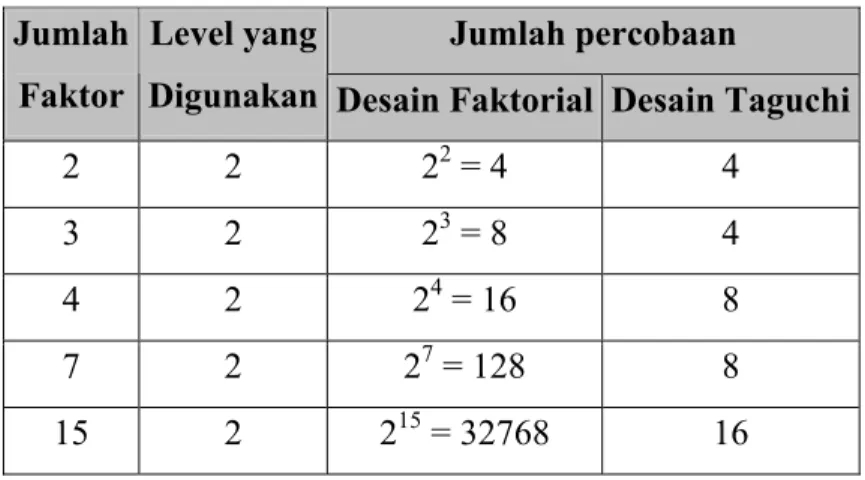

3.6.3. Perbedaan Antara Desain Faktorial dengan Pendekatan Taguchi

Desain faktorial secara teknik digunakan untuk menyelidiki semua kondisi yang mungkin terlibat dalam suatu percobaan. Teknik yang disebut juga sebagai teknik faktorial penuh (Full Factorial) membutuhkan biaya yang besar dan waktu yang relatif panjang karena jumlah percobaan yang dibutuhkan adalah “L”, dimana L adalah jumlah level yang digunakan dan n adalah jumlah faktor yang diteliti.

Dalam perkembangannya, dilakukan penyederhanaan teknik yang disebut teknik faktorial pecahan (Fractional Factorial) yang hanya menyelidiki sebagian dari semua kombinasi yang mungkin. Pendekatan ini menghemat waktu dan biaya tetapi dibutuhkan banyak perhitungan matematis, baik dalam perencanaan eksperimen maupun analisa hasil. Tetapi, teknik faktorial pecahan juga memiliki kelemahan yang dapat menyebabkan tiap peneliti menghasilkan desain eksperimen yang berbeda untuk masalah yang sama. Taguchi memberikan pemecahan terhadap masalah ini

dengan melakukan penyederhanaan dan standarisasi perencanaan faktorial pecahan. Sehingga eksperimen pada masalah yang sama dapat memberikan hasil yang serupa walaupun dilakukan oleh peneliti yang berbeda.(Roy, 1991, p4-5)

Perbedaan jumlah percobaan yang dibutuhkan pada percobaan desain faktorial dengan Taguchi dapat dilihat pada tabel di bawah ini.

Tabel 3.3. Perbedaan jumlah percobaan antara Desain Faktorial dengan Taguchi Jumlah percobaan

Jumlah Faktor

Level yang

Digunakan Desain Faktorial Desain Taguchi

2 2 22 = 4 4 3 2 23 = 8 4 4 2 24 = 16 8 7 2 27 = 128 8 15 2 215 = 32768 16 Sumber : Roy, 1991.

3.6.4. Tujuh Point Taguchi

Terdapat tujuh point dari Taguchi yang membedakan pendekatan Taguchi dengan pendekatan tradisional dalam menjamin kualitas, yaitu : (Bagchi,1993, p2-3)

1. Taguchi mendefinisikan kualitas sebagai penyimpangan dari performansi tepat target, yang pada awal pemunculannya menjadi suatu paradok. Menurut beliau, kualitas dari produk manufaktur adalah total kerugian yang ditimbulkan oleh produk pada masyarakat sejak produk itu dikirimkan.

2. Dalam persaingan ekonomi, Continous Quality Improvement (CQI) atau peningkatan kualitas terus-menerus dan penurunan biaya amat penting untuk tetap bertahan dalam bisnis.

3. Sebuah program CQI melibatkan reduksi terus menerus dalam variasi karakteristik performansi produk dalam nilai-nilai target mereka.

4. Kerugian yang diderita konsumen akibat variasi performansi produk seringkali proporsional dengan kuadrat penyimpangan karakteristik performansi dari nilai targetnya.

5. Kualitas dan biaya akhir (R&D, manufaktur, dan operasi) dari produk manufaktur bergantung pada desain rekayasa produk dan proses manufakturnya.

6. Variasi dalam suatu performansi produk (atau proses) dapat dikurangi dengan mengeksploitasi pengaruh-pengaruh non linier berbagai parameter produk (atau proses) pada karakteristik performansi.

7. Percobaan-percobaan perencanaan secara statistik dapat secara efisien dan diandalkan mengidentifikasi berbagai setting dan parameter produk (atau proses) yang akan mengurangi variasi performansi.

3.6.5. Pengendalian Kualitas Dengan Desain (Quality By Design)

Produk dengan kualitas yang baik berarti variasi fungsi produk yang kecil untuk segala kondisi dari faktor tidak terkendali. Taguchi membagi tiga bagian utama

dalam off-line quality control, yaitu : (Ross, 1989, p203-204; Roy, 1993, p10; Ariani, 2003, p71-72)

1. System Design

Merupakan tahap pertama dalam desain dan merupakan tahap konseptual pada pembuatan produk baru atau inovasi proses. Konsep mungkin berasal dari percobaan sebelumnya, pengetahuan alam/teknik, perubahan baru atau kombinasinya. Tahap ini adalah untuk memperoleh ide-ide baru dan mewujudkannya dalam produk baru atau inovasi proses. Fokus dari tahap desain sistem adalah pada penentuan level yang paling sesuai dari faktor desain. Hal ini termasuk mendesain dan menguji suatu sistem berdasarkan kebijaksanaan insinyur dalam memilih material, part, dan nilai nominal parameter produk/proses berdasarkan atas teknologi yang berlaku. Seringkali juga terlibat penemuan dan pengetahuan dari bidang ilmu pengetahuan dan teknologi yang dapat diterapkan.

2. Parameter Design

Tahap ini membantu dalam menentukan level faktor yang menghasilkan performansi terbaik dari suatu produk/proses dengan cara pembelajaran. Tujuannya adalah mengidentifikasi setting parameter yang akan memberikan performansi rata-rata pada target dan menentukan pengaruh dari faktor gangguan pada variasi dari target. Kondisi optimum kemudian dipilih sehingga pengaruh dari faktor-faktor yang tidak dapat dikontrol dapat menyebabkan variasi yang paling minimum dari performansi sistem. Dalam desain parameter, tercakup

penemuan susunan optimal dari parameter produk dan proses untuk meminimalkan variabilitas kinerja. Pada fase ini tidak semua sumber penyimpangan dapat diterangkan, karena kurangnya pengetahuan yang berkaitan dengan berbagai faktor yang mempengaruhi kinerja produk. Dalam desain parameter, karakteristik kualitas yang dianggap penting dan semua faktor yang mungkin dapat mempengaruhinya dipilih dan dikumpulkan. Secara keseluruhan, dari desain parameter terdapat dua tahap, yaitu :

a. Tahap pertama

Pada tahap ini tingkat parameter yang meminimalkan variabilitas karakteristik kualitas output dipilih sehingga menciptakan desain yang standar atau kuat (robust) yang menanggapi sumber variasi yang tidak terkendali.

b. Tahap kedua

Parameter yang memiliki dampak pada nilai rata-rata tetapi tidak berdampak pada variabilitas diidentifikasi. Parameter ini dikenal dengan faktor-faktor penyesuaian (adjustment factors) yang digunakan untuk mengendalikan kualitas untuk mencapai nilai sasaran tanpa peningkatan variabilitas.

3. Tolerance Design

Desain toleransi merupakan tahap yang digunakan untuk mencocokkan hasil dari desain parameter dengan cara mengetatkan toleransi faktor dengan pengaruh yang signifikan terhadap produk. Tahap seperti ini akan secara wajar mengarah pada pengidentifikasian kebutuhan material, pembelian peralatan baru, pengeluaran

uang lebih untuk inspeksi, dan sebagainya. Langkah ini digunakan hanya apabila variasi kinerja yang dicapai dalam penyusunan parameter pada fase desain parameter tidak dapat diterima. Toleransi yang terlalu kaku atau ketat akan meningkatkan biaya pemrosesan, dan toleransi yang terlalu longgar akan meningkatkan variasi kinerja, yang akan meningkatkan customer’s loss. Trade off

antara kedua biaya tersebut harus tercapai. Biasanya, setelah fase desain parameter selesai dan penyusunan parameter pengendali disesuaikan dengan tingkat yang dipilih, percobaan konfirmasi dilaksanakan.

Desain Sistem

(Menyusun dasar perancangan dan konsep-konsep perancangan) Menggunakan konsep-konsep ilmiah dan perancangan untuk mengembangkan bentuk dasar dan memilih parameter produk dan

proses yang tepat seperti bahan baku, mesin, alat, dan seterusnya.

Desain Parameter

(Menyusun desain target, dimensi, sifat)

Menggunakan konsep-konsep statistik dan perancangan yaitu desain secara statistik dan analisis sensitivitas untuk menentukan penyusunan optimum dari parameter-parameter yang dipilih : 1. Memilih tingkat parameter desain untuk memaksimumkan statistik

kinerja (seperti rasio S/N)

2. Memilih tingkat parameter pengendalian atau penyesuaian untuk memindahkan tanggapan rata-rata terhadap target meningkatkan

variabilitas kinerja

Desain Toleransi (Menyusun toleransi)

Menggunakan konsep-konsep statistik dan perancangan untuk mengurangi variabilitas dalam statistik kinerja yang meliputi toleransi secara statistik dan desain yang bersifat percobaan

Sumber : Ariani, 2003.

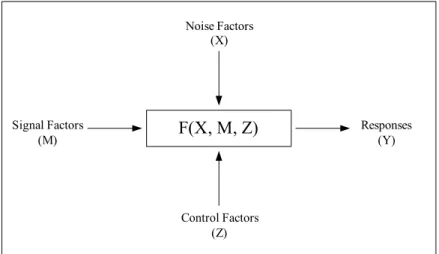

3.6.6. Lima Tools Utama Dalam Strategi Robustness 3.6.6.1. Parameter Diagram (P-Diagram)

P-diagram merupakan tool yang sangat berguna dan membantu dalam melakukan brainstorming dan documenting karena P-diagram memberikan gambaran yang sangat jelas dari suatu sistem yang sedang diteliti dimana mulai dari input

hingga output dan faktor-faktor yang mempengaruhi sistem. Oleh karena itu, diagram ini telah banyak digunakan untuk pengembangan proyek.

Konsep P-diagram muncul berdasarkan konsep perubahan 100% dari energi yang masuk (input signal) menjadi 100% fungsi yang ideal.

s ErrorState ion IdealFunct Noise Signal =

Setiap sistem yang telah direncanakan untuk mencapai fungsi yang ideal, dimana ketika semua energi yang masuk (input) ditransformasikan secara efisien menjadi energi output yang diinginkan, dengan kata lain jika 100% energi input

ditransformasikan maka energi output yang dihasilkan juga 100%. Namun dalam kenyataannya tidak ada fungsi atau sistem yang seperti ini. Yang terjadi adalah energi sistem (output) kurang dari 100% ketika 100% energi input ditransformasikan secara efisien. Kekurangan ini akan menciptakan suatu sistem atau output yang tidak diharapkan, dengan kata lain adalah error states.

Sumber : Thomas Edison, http://www.thequalityportal.com/p_diagram.htm. Diagram 3.2. Parameter Diagram

Sejumlah faktor yang dapat mempengaruhi karakteristik kualitas produk (responses variable) dapat diklasifikasikan menjadi :

• Signal Factors

Merupakan faktor yang menjadi input dari suatu sistem atau parameter-parameter

signal. Jika signal konstan disebut karakteristik statis dan jika signal mempunyai beberapa nilai yang berubah-ubah disebut karakteristik dinamis. Faktor ini tidak diset oleh ahli rekayasa desain tetapi oleh pengguna berdasarkan kondisi yang ada pada saat itu.

• Noise Factors

Merupakan parameter yang menjadi penyebab terjadinya variasi (deviation) karakteristik kualitas dari target. Noise factors adalah faktor yang nilainya tidak bisa diatur atau dikendalikan, atau faktor yang nilainya tidak ingin diatur atau dikendalikan. Pada saat tertentu sebenarnya faktor ini dapat dikendalikan tetapi membutuhkan biaya yang mahal. Faktor gangguan terdiri atas :

a. External (outer) noise, merupakan semua gangguan dari kondisi lingkungan/luar produksi.

b. Internal (inner) noise : semua gangguan dari dalam produksi sendiri.

c. Unit to unit noise : perbedaan antara unit yang diproduksi dengan spesifikasi yang sama.

• Control Factors

Merupakan parameter-parameter yang nilainya dapat dikontrol oleh ahli rekayasa desain. Faktor terkontrol mempunyai nilai satu atau lebih yang disebut level. Contohnya adalah waktu injeksi, tekanan injeksi, dan sebagainya.

3.6.6.2. Model Parameter (Modelling)

Model parameter merupakan model matematika dari suatu sistem yang akan diteliti. Perbaikan kualitas yang signifikan dapat dicapai dengan mula-mula mendefinisikan fungsi ideal dari sistem, kemudian dengan menggunakan desain eksperimen mencari desain yang optimal yang dapat meminimasi penyimpangan dari fungsi ideal tersebut. Dengan kata lain sistem yang nyata kita transformasikan menjadi sistem matematika sehingga penyelesaian masalahnya menjadi lebih mudah. Model parameter yang dibuat berdasarkan pada parameter diagram, yaitu :

F(X, M, Z) Noise Factors (X) Signal Factors (M) Responses (Y) Control Factors (Z) Sumber : Belavendram, 1995.

Diagram 3.3. Diagram Model Parameter

Dari diagram parameter di atas dapat dibuat suatu model matematika dari suatu sistem nyata yaitu : Y = f (M, X, Z).

Dalam membuat model parameter terdapat dua pendekatan yang dapat dilakukan untuk optimasi sistem yang kompleks, yaitu :

• Micro Modelling

Model mikro dibuat berdasarkan pada pengertian yang mendalam terhadap suatu sistem. Model ini dimulai dengan pengembangan dari model matematika suatu sistem dimana pada eksperimen industri biasanya sangat kompleks. Apabila sistem yang akan diteliti sangat kompleks maka dibuat asumsi yang dapat menyederhanakan operasi, namun penyederhanaan tersebut tetap harus sesuai dengan model nyata sistem, jika tidak maka optimasi yang dilakukan kurang akurat.

• Macro Modelling

Model ini berkebalikan dengan model mikro dimana pada model ini tidak mengutamakan pengertian yang mendalam terhadap sistem, untuk membuat model matematika dari suatu sistem nyata tetapi yang diutamakan adalah memperoleh sistem konfigurasi atau bentuk sistem yang optimum. Model makro dapat menghasilkan informasi yang spesifik dimana yang benar-benar diperlukan untuk optimasi dengan sumber daya eksperimen yang minim sehingga model ini lebih efisien dan cepat.

3.6.6.3. Taguchi Loss Function

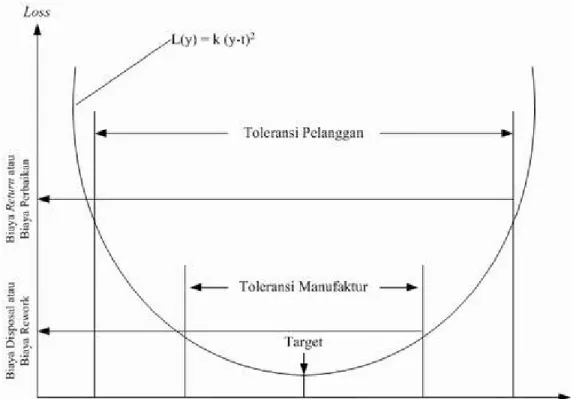

Kerugian kualitas digunakan dalam mengukur performansi karakteristik kualitas dalam pencapaian nilai target (target value) yaitu suatu nilai yang ideal dari performansi karakteristik tersebut. Semakin dekat penyimpangan produk dari nilai target yang telah ditetapkan maka semakin baik mutunya. Taguchi menekankan bahwa kualitas produk adalah fungsi dari karakteristik kunci suatu produk yang disebut karakteristik–karakteristik performansi.

Biasanya pertimbangan perusahaan, kerugian sebagai tambahan biaya dari produk lalu pelangganlah yang menanggung biaya kerugian. Apabila suatu ketika pelanggan menolak untuk melanjutkan membayar dari biaya suatu kualitas yang buruk, pengusaha pabrik akan bangkrut. Jika sebuah produk dibawah jaminan, maka pengusaha pabrik yang membayar biaya jaminan tersebut. Ketika garansi itu habis

konsumen harus membayar untuk perbaikan atau pengerjaan ulang dari sebuah produk. Tetapi secara tidak langsung, pihak perusahaan pabriklah yang harus membayar kerugian akibat reaksi konsumen yang negatif dan biaya-biaya yang sulit untuk dihitung, seperti :

• Pembelian • Biaya garansi

• Komplain konsumen dan ketidakpuasannya • Waktu dan uang yang dihabiskan oleh konsumen

• Kerugian dari pangsa pasar dan pertumbuhan pada akhirnya.

Tujuan dari Quality Control adalah untuk mengontrol variasi fungsional dan masalah-masalah yang berkaitan. Karena tidak adanya evaluasi secara kuantitatif untuk kualitas dan kerugian kualitas, masalah-masalah dari QC dan pemecahannya dilihat secara subyektif. Tujuan dari Quality Lost Function adalah untuk mengevaluasi secara kuantitatif dari kerugian kualitas yang disebabkan oleh variasi fungsional.

Metode konvensional menggunakan loss-by-defect untuk menghitung kegagalan kualitas yang disebabkan adanya produk yang cacat. Semua produk dalam batas spesifikasi diasumsikan tidak memiliki kegagalan kualitas. Oleh karena itu, jika diketahui proporsi produk yang cacat, maka tidak susah untuk menghitung kegagalan kualitasnya. Dibawah ini dapat dilihat grafik loss function tradisional, yang menunjukkan bahwa produk yang dibuat berhubungan dengan toleransi yang telah

ditentukan atau sesuai dengan spesifikasi produk. Selain itu juga terdapat rumus yang digunakan untuk perhitungan loss by defect (Belavendram, 1995, p29), yaitu :

Loss by defect= p-bar x (total biaya / produk) x jumlah produk

Dimana :

p-bar = nilai rata – rata dari data produk cacat.

total biaya / produk = biaya bahan / produk + biaya produksi / produk. jumlah produk = jumlah produk yang dihasilkan perusahaan.

Sumber : http://www.staffs.ac.uk/schools/engineeringandtechnology/des/aids/ robust/tagumeth/qulofunc.htm, 12.

Grafik 3.1. Loss Function Tradisional

Taguchi loss function digunakan dalam mengukur performansi karakteristik kualitas dalam pencapaian nilai target (Target Value, yaitu nilai yang ideal dari performansi karakteristik tersebut). Semakin dekat penyimpangan produk dari nilai target yang telah ditetapkan, semakin baik mutunya.

Sumber : Bagchi, 1993

Grafik 3.2. Taguchi Loss Function

Untuk melakukan perhitungan loss function, maka digunakan rumus antara lain adalah :

k = l0/∆2 Dimana :

k = koeffisien biaya

0

A = rata-rata biaya per tahun atau biaya perbaikan 2

∆ = toleransi

Khusus untuk Larger the Better :

Tabel 3.4. Rumus Loss Function untuk masing-masing karakteristik Jenis Produk

Karakteristik Kualitas

One - Pieces Many - Pieces Nominal the Best

L

=

k

(

y

−

t

)

2L

=

k

[

S

2+

( )

y

−

t

2]

Smaller the Better L = k y2)

(

S

2y

2k

L

=

+

Larger the Better

2 1 = y k L + = 2 1 3 22 µ µ S k L

Sumber : Anonymus, Modul Praktikum Pengendalian Kualitas, Trisakti, 2002.

Dimana :

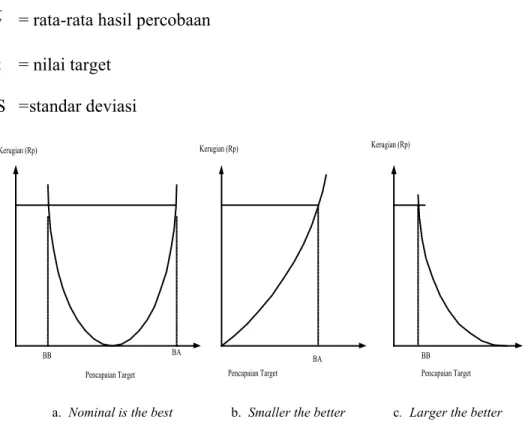

y = rata-rata hasil percobaan t = nilai target S = standar deviasi BB BA Pencapaian Target Kerugian (Rp) BA Pencapaian Target Kerugian (Rp) Kerugian (Rp) BB Pencapaian Target

a. Nominal is the best b. Smaller the better c. Larger the better

Sumber : Anonymus,Modul Praktikum Pengendalian Kualitas, Trisakti, 2002.

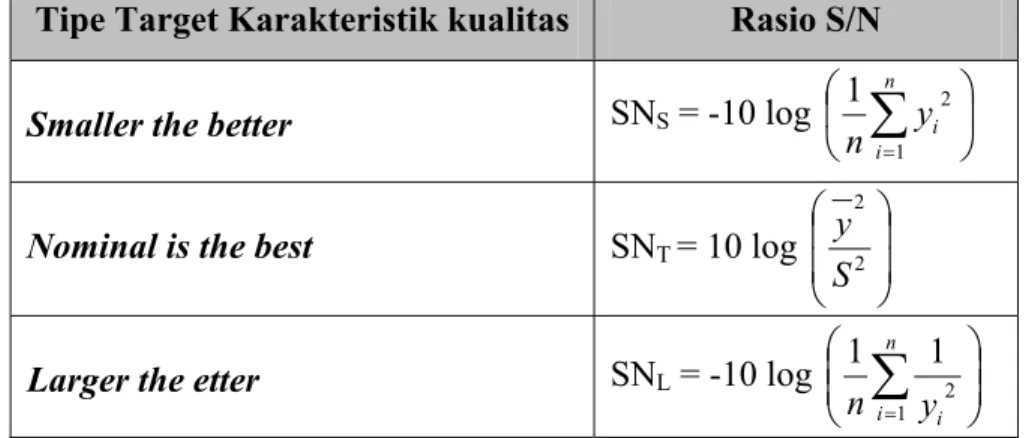

3.6.6.4. Signal to Noise Ratio (SNR)

Rasio signal to Noise adalah rasio rataan (signal) terhadap standar deviasi (noise), disingkat rasio S/N dan dilambangkan dengan η. Satuan rasio S/N adalah desibel (dB). Dalam percobaan, respon rataan digunakan untuk mengoptimasi faktor-faktor yang berpengaruh terhadap rata-rata dan respon rasio S/N digunakan untuk mengoptimasi faktor-faktor yang berpengaruh terhadap variansi. (Belavendram, 1995, p507-508)

Rasio S/N digunakan untuk memilih faktor-faktor yang memiliki kontribusi pada pengurangan variansi suatu respons. Rasio S/N merupakan rancangan untuk transformasi pengulangan data (paling sedikit dua untuk satu percobaan) ke dalam suatu nilai yang merupakan ukuran variansi yang timbul. (Ross, 1989, p172)

Rasio S/N adalah cara yang sangat berguna dalam mengevaluasi kualitas sebuah proses atau produk. Rasio ini mengukur level performansi terhadap level faktor gangguan pada performansi. Dengan demikian, rasio S/N merupakan sebuah evaluasi kestabilan dari performansi karakteristik output. Rasio S/N bertujuan untuk mengukur sensitifitas dari karakteristik kualitas dari faktor yang dapat dikontrol terhadap pengaruh faktor eksternal yang tidak dikontrol. Dalam suatu percobaan bertujuan untuk mendapat nilai rasio S/N terbesar, karena dengan semakin besar rasio S/N maka variasi produk sekitar nilai target semakin kecil.

Terdapat beberapa jenis rasio S/N sesuai dengan tipe kualitas, yaitu nominal is the best, smaller is better, bigger is better. Rumus untuk menghitung rasio S/N adalah : • Mean responses : y

∑

== = n i i y n 1 1 • Standard deviation :∑

= − − = n i i n y y S 1 2 1 ) (Tabel 3.5. Rumus Rasio S/N Berdasarkan Karakteristik Kualitas Tipe Target Karakteristik kualitas Rasio S/N

Smaller the better SNS = -10 log

∑

= n i i y n 1 2 1Nominal is the best SNT = 10 log

2 2 S y

Larger the etter SNL = -10 log

∑

= n i yi n 1 2 1 1 Sumber : Mitra, 1993. 3.6.6.5. Orthogonal ArrayMetode Taguchi termasuk dalam kelompok fractional factorial experiment.

Array (OA) merupakan salah satu bagian kelompok dari percobaan yang hanya menggunakan bagian dari kondisi total, dimana bagian ini barangkali hanya separuh, seperempat atau seperdelapan dari percobaan faktorial penuh. Orthogonal Array

diciptakan oleh Jacques Hardmard pada tahun 1897, dan mulai diterapkan pada perang dunia II oleh Plackett dan Burman. Matriks Taguchi secara matematis identik dengan matriks Hardmard, hanya kolom dan barisnya dilakukan pengaturan lagi. Keuntungan Orthogonal Array adalah kemampuannya untuk mengevaluasi berapa faktor dengan jumlah tes yang minimum. Jika pada percobaan terdapat 7 faktor dengan level 2, maka jika menggunakan full factorial akan diperlukan 27 buah percobaan. Dengan Orthogonal Array, jumlah percobaan yang perlu dilakukan dapat dikurangi sehingga akan mengurangi waktu dan biaya percobaan. (Ross, 1989, p70).

Taguchi hanya menyediakan dua macam orthogonal array dasar, yaitu

orthogonal array dengan faktor-faktornya mempunyai dua level dan orthogonal array dengan faktor-faktornya mempunyai tiga level. Jika orthogonal array yang siap pakai tidak tersedia maka perlu dilakukan modifikasi dan memungkinkan untuk melakukan pengujian faktor-faktor multiple level. Contoh orthogonal array adalah L8(27) yang mempunyai arti delapan adalah baris yang menyatakan banyaknya observasi, dua menyatakan level dan tujuh menyatakan kolom yaitu banyaknya faktor dan interaksi faktor.

3.6.7. Langkah-langkah Robust Parameter Design

3.6.7.1.Perumusan Masalah

Pada tahap perumusan masalah perlu didefinisikan masalah yang akan diteliti dengan tepat. Perumusan masalah harus spesifik dan jelas batasannya dan juga secara teknis harus dapat dilaksanakan dalam eksperimen. Seperti halnya dalam penelitian ini, masalah yang dihadapi perusahaan adalah produk yang dihasilkan banyak yang cacat karena tidak sesuai dengan spesifikasi ukuran produk yang telah ditentukan sehingga menimbulkan biaya kerugian. Dengan adanya perumusan masalah yang jelas maka tujuan eksperimen yang akan dicapai juga jelas dan dapat menjawab masalah yang telah dirumuskan.

3.6.7.2.Penentuan Variabel Tak Bebas (Karakteristik Kualitas)

Variabel tak bebas adalah variabel yang perubahannya tergantung pada variabel-variabel lain. Dalam merencanakan suatu percobaan harus dipilih dan ditentukan dengan jelas variabel tak bebas mana yang akan diselidiki. Dalam percobaan Taguchi variabel tak bebas adalah karakteristik kualitas yang terdiri dari tiga kategori, yaitu : (Peace, 1993, p46)

1. Measureable characteristics (karakteristik yang dapat diukur), yaitu semua hasil akhir yang diamati dapat diukur dengan skala kontinu seperti dimensi, berat, tekanan dan lain-lain. Karakteristik kualitas yang dapat diukur dapat diklasifikasikan atas :

• Nominal is the best

Adalah karakteristik kualitas yang menuju suatu nilai target yang tepat pada suatu nilai tertentu. Yang termasuk dalam kategori ini adalah :

Berat panjang lebar kerapatan pengaturan Ketebalan diameter luas kecepatan frekuensi

Volume jarak tekanan waktu ketepatan

• Smaller is better

Merupakan pencapaian karakteristik kualitas, jika semakin kecil (mendekati nol) semakin baik. Contoh yang termasuk dalam kategori ini adalah :

Penggunaan mesin persen kontaminasi hambatan

Penyimpangan kebisingan produk gagal Waktu proses waktu respon pemborosan energi Pemborosan panas kerusakan

• Larger is better

Merupakan pencapaian karakteristik kualitas, jika semakin besar semakin baik. Contoh dari karakteristik ini adalah :

Kekuatan kekuatan tarik km/liter Waktu antar kerusakan efisiensi ketahanan terhadap korosi

2. Attribute Characteristics (karakteristik atribut), yaitu hasil akhir yang diamati tidak dapat diukur dengan skala kontinu, tetapi dapat diklasifikasikan secara

kelompok. Seperti kelompok kecil, menengah, besar, dan sangat besar. Bisa juga dikelompokkan berdasarkan berhasil / tidak.

3. Dynamic characteristics (karakteristik dinamik), merupakan fungsi representasi dari proses yang diamati. Proses yang diamati digambarkan sebagai signal atau

input dan output sebagai hasil dari signal.

3.6.7.3.Penentuan Variabel Bebas

Pada tahap ini akan dipilih faktor-faktor mana saja yang akan diselidiki pengaruhnya. Faktor – faktor yang berpengaruh termasuk variabel bebas yaitu variabel yang perubahannya tidak tergantung pada variabel lain. Dalam suatu eksperimen tidak seluruh faktor yang diperkirakan mempengaruhi respon diselidiki, sebab terlalu banyak faktor yang diteliti, analisisnya akan menjadi kompleks, sehingga hanya faktor – faktor yang dianggap penting saja yang diselidiki. Beberapa metode yang dapat digunakan untuk mengidentifikasi faktor-faktor yang akan diteliti adalah dengan brainstorming, flowcharting, cause and effect diagram, dan diagram Pareto.

3.6.7.4.Pemisahan Faktor-faktor Kontrol dan Gangguan

Faktor-faktor yang diamati terbagi atas faktor kontrol dan faktor gangguan. Dalam metode Taguchi, keduanya perlu diidentifikasikan dengan jelas sebab pengaruh antar kedua faktor tersebut berbeda. Untuk pemisahan faktor-faktor tersebut

dapat digunakan P-diagram, agar faktor-faktor yang berpengaruh pada responses

dapat terlihat dengan jelas. Seperti yang telah dijelaskan pada subbab 3.6.6.1, bahwa P-diagram ada dua jenis yaitu P-diagram yang statis dan dinamis. Dalam penelitian ini P-diagram yang digunakan adalah P-diagram yang statis karena faktor signal tidak berpengaruh pada nilai target output.

3.6.7.5.Penentuan Jumlah Level dan Nilai Level Faktor

Pemilihan jumlah level penting artinya untuk ketelitian hasil percobaan dan biaya pelaksanaan percobaan. Makin banyak level yang diteliti maka hasil percobaan akan lebih teliti karena data yang diperoleh lebih banyak. Tetapi banyaknya level akan meningkatkan jumlah pengamatan sehingga menaikkan biaya percobaan.

Level faktor dapat dinyatakan secara kuantitatif seperti temperatur: 20°C, 30°C; kecepatan 20 km/jam, 30 km/jam, dan lain-lain. Dapat pula dinyatakan secara kualitatif seperti jenis pupuk: urea, NPK, dan lain-lain. Suatu faktor dinyatakan secara kualitatif jika skala numerik tidak dapat digunakan pada level faktor tersebut. Level juga dapat dinyatakan secara fixed seperti tekanan, temperatur, waktu, dan lain-lain atau dipilih secara acak dari beberapa kemungkinan yang ada seperti pemilihan mesin, operator, dan lain-lain.

3.6.7.6.Identifikasi Interaksi Antar Faktor

Interaksi muncul ketika dua faktor atau lebih yang mengalami perlakuan secara bersama akan memberikan hasil yang berbeda pada karakteristik kualitas dibandingkan jika faktor mengalami perlakuan secara sendiri-sendiri.(Belavendram, 1995, p531)

Kesalahan dalam penentuan interaksi akan berpengaruh pada kesalahan interpretasi data dan kegagalan pada penentuan proses yang optimal. Tetapi Taguchi lebih mementingkan engineering approach dengan cara pengamatan pada main effect

(penyebab utama) sehingga adanya interaksi diusahakan seminimal mungkin, tetapi tidak dihilangkan sehingga perlu dipelajari kemungkinan munculnya interaksi.(Peace, 1993, p86)

Jumlah interaksi yang terlalu banyak akan meningkatkan biaya percobaan dan tidak efisien dalam penggunaan waktu. Maka penentuan interaksi dilakukan hanya antar faktor yang potensial mengalami interaksi saja. Ini tergantung pada jenis industri, proses manufaktur, dan lain-lain.

3.6.7.7.Perhitungan Derajat Kebebasan

Menurut Bagchi (1993, p114) perhitungan dengan derajat kebebasan dilakukan untuk menghitung jumlah minimum percobaan yang harus dilakukan untuk menyelidiki faktor yang diamati. Jika nA dan nB adalah jumlah perlakuan untuk faktor A dan B maka:

dof untuk faktor A = nA – 1 dof untuk faktor B = nB – 1

dof untuk interaksi faktor A dan B = (nA – 1)(nB – 1) Jumlah total dof = (nA – 1) + (nB – 1) + (nA – 1) (nB – 1)

dof total = (jumlah total percobaan x jumlah pengulangan) – 1 dof error = vT – vA – vB - vAxB

3.6.7.8.Pemilihan Orthogonal Array

Taguchi telah membuat 18 Orthogonal Array yang biasa juga disebut OA Standar (Belavendram, 1995, p89). Pemilihan penggunaan OA disesuaikan dengan jumlah Dof berdasarkan pada tabel berikut ini : (Bagchi, 1993, p91)

Tabel 3.6. Tabel Pemilihan Orthogonal Array

Jumlah Dof Orthogonal Array

2 – 3 L4

4 – 7 L8

8 – 11 L12

12 – 15 L16

Sumber : Bagchi, 1993.

Dalam memilih jenis Orthogonal Array harus diperhatikan jumlah level faktor yang diamati yaitu :

a. Jika semua faktor adalah dua level: pilih jenis OA untuk 2 level faktor. b. Jika semua faktor adalah tiga level: pilih jenis OA untuk 3 level faktor.

c. Jika beberapa faktor adalah multi-level faktor : gunakan Dummy Treatment, Metode Kombinasi atau Metode Idle Columns.(Ross, 1989, p63,67-69)

d. Jika terdapat campuran faktor dari dua, tiga, atau empat level : lakukan modifikasi OA dengan Merging Columns. (Ross, 1989, p60-63)

Jenis-jenis Orthogonal Array dapat dilihat pada lampiran I.

3.6.7.9.Penugasan Faktor Pada Orthogonal Array

Penugasan faktor-faktor baik faktor kontrol maupun gangguan dan interaksi-interaksinya pada Orthogonal Array terpilih dengan memperhatikan grafik linier dan tabel triangular. Kedua alat tersebut merupakan alat bantu penugasan faktor yang dirancang oleh Taguchi. Grafik linier adalah satu seri garis dan titik yang bernomor dan memiliki korespondensi satu-satu terhadap kolom-kolom pada OA.

Grafik linier mengindikasikan berbagai kolom ke mana faktor-faktor dapat ditugaskan dan kolom berikutnya yang mengevaluasi interaksi dari faktor-faktor tersebut. Tabel triangular berisi semua hubungan interaksi-interaksi yang mungkin antara faktor-faktor (kolom-kolom) dalam suatu OA.

3.6.7.10.Persiapan dan Pelaksanaan Percobaan

Sudjana (1980, p10) menyatakan bahwa dua kondisi diperlukan untuk memperoleh estimasi kesalahan percobaan yang valid yaitu replikasi dan randomisasi.

Replikasi

Replikasi adalah pengulangan kembali perlakuan yang sama suatu percobaan dengan kondisi yang sama untuk memperoleh ketelitian yang lebih tinggi. Replikasi dalam eksperimen Taguchi terwakili oleh eksperimen untuk setiap kombinasi faktor pada outer array. Hal ini dilakukan untuk mengurangi tingkat kesalahan eksperimen dan meningkatkan ketelitian data eksperimen. Replikasi diperlukan karena dapat : 1. Memberikan taksiran kekeliruan eksperimen yang dapat dipakai untuk

menentukan panjang interval konfidensi atau dapat digunakan sebagai satuan dasar pengukuran untuk penetapan taraf signifikansi dari perbedaann-perbedaan yang diamati.

2. Menghasilkan taksiran yang lebih akurat untuk kekeliruan eksperimen.

3. Memungkinkan kita untuk memperoleh taksiran yang lebih baik mengenai efek rata-rata dari suatu faktor.

Adanya penambahan replikasi akan mengurangi tingkat kesalahan percobaan secara bertahap, namun jumlah replikasi dalam suatu percobaan dibatasi oleh sumber yang ada yaitu waktu, tenaga, biaya dan fasilitas.

Randomisasi

Dalam percobaan selain faktor-faktor yang diselidiki pengaruhnya terhadap suatu variabel, juga terdapat faktor-faktor lain yang tidak terkendali/tidak diinginkan (seperti kelelahan operator, naik / turun daya mesin, dan lain-lain) yang dapat

mempengaruhi hasil percobaan. Pengaruh faktor-faktor tersebut diperkecil dengan menyebarkan pengaruh tersebut selama percobaan melalui randomisasi (pengacakan) urutan percobaan. Secara umum randomisasi dimaksudkan untuk:

1. Meratakan pengaruh dari faktor yang tidak dapat dikendalikan pada semua unit percobaan.

2. Memberikan kesempatan yang sama pada semua unit percobaan untuk menerima suatu perlakuan sehingga diharapkan ada kehomogenan pengaruh dari setiap perlakuan yang sama.

3. Mendapatkan hasil pengamatan yang bebas (independen) satu sama lain.

Jika replikasi dilakukan dengan tujuan untuk memungkinkan dilakukan uji signifikan, maka randomisasi bertujuan menjadikan uji tersebut valid dengan menghilangkan sifat bias. Randomisasi dapat dilakukan dengan menggunakan tabel bilangan acak, mengundi, menggunakan mata uang, dan sebagainya. Pelaksanaan percobaan Taguchi adalah melakukan eksperimen berdasarkan setting faktor pada OA dengan jumlah percobaan sesuai jumlah replikasi, dan urutan seperti pada randomisasi.

3.6.7.11.Analisa Data

Pada tahap ini dilakukan pengumpulan, pengaturan, perhitungan, dan penyajian data dalam suatu lay out yang sesuai dengan desain yang dipilih untuk suatu eksperimen. Dalam perhitungan tersebut, dapat terlihat berapa besar kontribusi

masing-masing faktor terhadap karakteristik produk. Cara yang digunakan untuk menganalisa data adalah dengan melihat dan menganalisa grafik main effect responses dan grafik interaction plot yang dihasilkan untuk rata-rata dan rasio S/N.

Perhitungan untuk menganalisa data dapat terbagi menjadi dua metode, yaitu :

• Metode Average (Metode Rata-rata)

Perhitungan dengan metode ini dimaksudkan untuk mengetahui pengaruh dari masing-masing faktor dan interaksi terhadap nilai tengah dari hasil yang diharapkan.

• Metode S/N Rasio (Signal to Noise)

Perhitungan dengan metode ini dimaksudkan untuk mengetahui pengaruh dari masing-masing faktor dan interaksi terhadap sebaran/variasi dari hasil yang diharapkan.

3.6.7.12.Pemilihan Level Faktor-faktor Utama

Untuk mendapatkan suatu kondisi optimal harus dilakukan pemilihan faktor-faktor yang berpengaruh pada kondisi optimal dari kualitas suatu produk. Berbagai macam pengaruh dari faktor-faktor dapat diklasifikasikan sebagai berikut : (Belavendram, 1995, p66)