16 3.1 Perencanaan Rangka Mesin Peniris Minyak

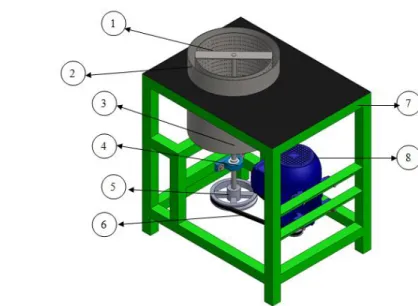

Proses pembuatan mesin peniris minyak dilakukan mulai dari proses perancangan hingga finishing. Mesin peniris minyak dirancang untuk industri menengah ke bawah atau industri kecil yang dapat membantu dalam proses penirisan minyak pada kacang tanah yang telah digoreng. Desain rangka dari mesin peniris minyak dibuat sedemikian rupa untuk meredam getaran yang terjadi pada saat mesin bekerja. Gambar mesin peniris minyak seperti pada Gambar 3.1.

Keterangan: 1. Tabung cover 2. Tabung putar 3. Rangka 4. Bearing 5. Poros 6. Pulley 7. V-belt 8. Motor listrik

3.2 Skema dan Prinsip Kerja Alat

Gambar 3.1 merupakan bentuk dari mesin peniris minyak pada kacang. Prinsip kerja dari mesin peniris minyak ini adalah menggunakan gerak putar yang didapatkan dari daya dari motor listrik yang bertenaga sebesar ¼ hp dengan kecepatan putar sebesar 1400 rpm yang ditransmisikan dengan pulley berukuran 2 inci pada motor listrik dan pulley 6 inci pada poros tabung putar dan sabuk v berukuran 36 dan menggunakan tipe A. Putaran motor listrik direduksi dengan perbandingan pulley 1 : 3 dan dihubungkan oleh sabuk v dengan panjang 36 inci. Kacang tanah yang telah digoreng dimasukkan ke dalam tabung putar atau tabung peniris kemudian motor listrik dihidupkan. Motor listrik akan memutarkan poros yang berada pada tabung putar dengan perantara sabuk V. Tabung peniris akan berputar dan minyak yang terdapat pada kacang goreng akan keluar melalui lubang-lubang kecil yang berada pada tabung peniris menuju tabung cover, setelah itu minyak yang telah tertiris akan keluar melalui saluran buang pada tabung cover. Kapasitas dari mesin peniris minyak ini dapat menampung kacang yang telah goreng maksimal seberat 3kg, dengan adanya mesin peniris minyak diharapkan dapat membantu dalam proses penirisan minyak dan juga untuk mempersingkat waktu yang diperlukan untuk melakukan penirisan minyak atau pengurangan kadar minyak pada kacang tanah yang telah digoreng dan dapat memaksimalkan produksi dari kacang goreng.

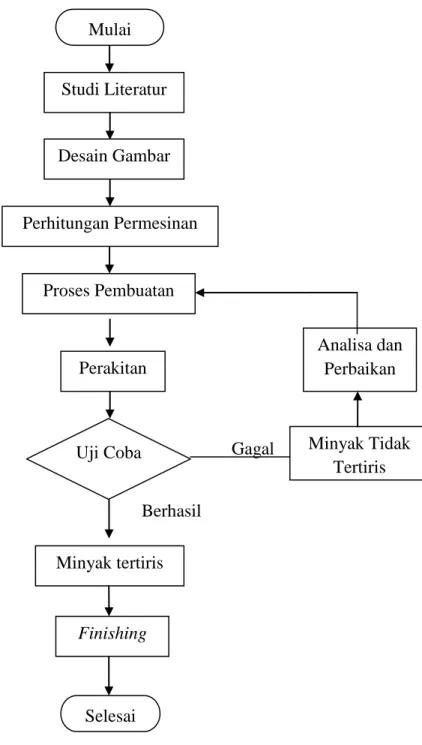

3.3 Diagram Alir Proses Perancangan

Diagram alir proses perancangan mesin peniris minyak pada kacang dimulai dari tahap awal, tahap pembuatan dan tahap pengujian hingga tahap akhir dapat dilihat pada gambar 3.2 berikut ini:

Gagal

Berhasil

Gambar 3.2 Flow chart perancangan konstruksi Mulai Desain Gambar Perhitungan Permesinan Proses Pembuatan Perakitan Uji Coba Finishing Selesai Analisa dan Perbaikan Minyak tertiris Minyak Tidak Tertiris Studi Literatur

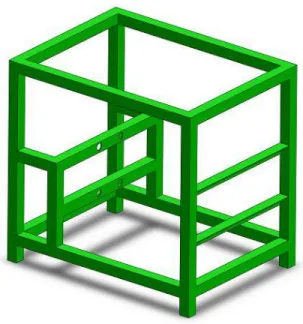

3.4 Perencanaan konstruksi

Pada mesin peniris minyak, menggunakan rangka dengan ukuran panjang 60 cm, lebar 45 cm dan tinggi 60 cm. Rangka pada mesin peniris minyak menggunakan besi ST37, profil besi yang digunakan yaitu besi hollow dan besi siku. Berikut ini merupakan beberapa alasan yang mendasar dalam pemilihan profil rangka dari mesin peniris minyak:

1. Besi hollow mudah didapat kuat dan tidak terlalu berat. 2. Mudah dalam hal pemotongan dan penyambungan.

3. Besi hollow sangat sederhana dan kuat karena memiliki empat sisi sebagai tumpuan pada kaki rangka.

Gambar 3.3 Rangka mesin peniris minyak

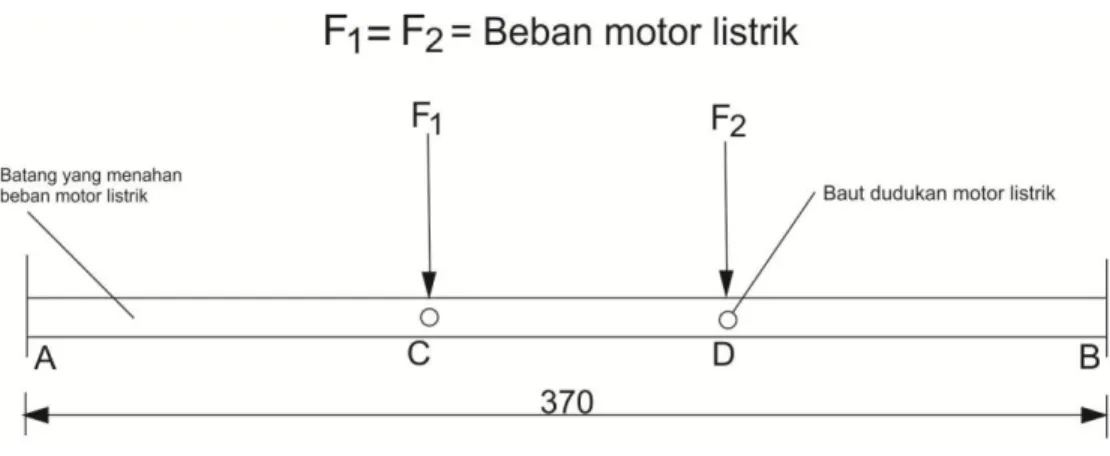

Terdapat beberapa pembebanan yang terjadi pada rangka mesin peniris minyak, salah satunya adalah pembebanan pada motor listrik. Motor listrik dipasang pada rangka menggunakan sambungan baut. Berikut merupakan uraian pembebanan yang terjadi pada rangka yang menahan beban dari motor listrik:

- Bagian pada rangka yang menahan beban dari motor listrik

Gambar 3.4 Bagian rangka yang menahan beban motor listrik

Gambar 3.4 merupakan gambar potongan dari mesin peniris minyak yang menunjukan posisi motor listrik yang terpasang pada rangka.

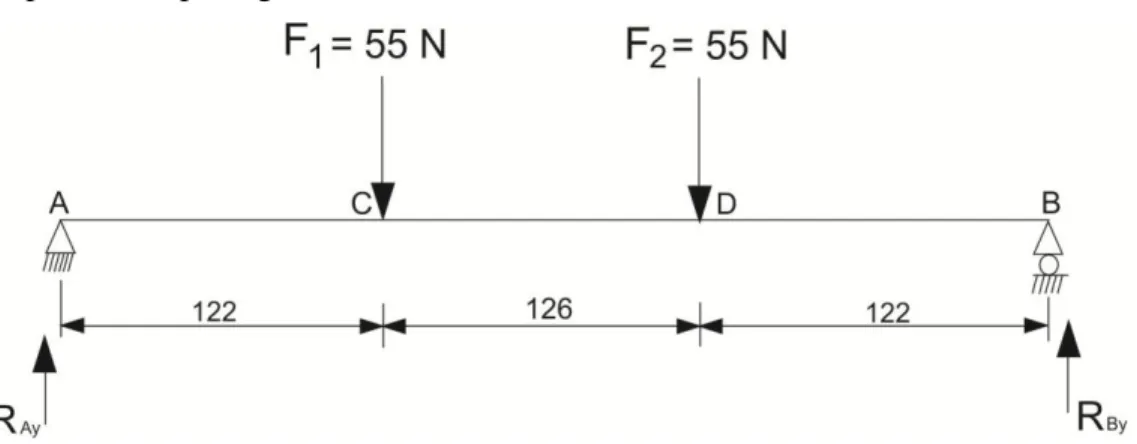

Gambar 3.5 Pembebanan motor listrik yang terjadi pada rangka

Gambar 3.5 merupakan gambar yang menunjukan pembebanan yang terjadi pada rangka, diketahui bahwa beban pada motor listrik sebesar 110 N. Pembebanan ini dibagi menjadi dua gaya yang masing-masing gaya mempunyai beban sebesar 55 N. Berdasarkan gambar 3.5 dapat diuraikan gaya-gaya yang terjadi pada rangka

yang menahan beban dari motor listrik. Uraian gaya yang terjadi pada rangka dapat dilihat pada gambar 3.6.

Gambar 3.6 Gaya yang terjadi pada batang yang menopang motor listrik

Pada gambar 3.6 dapat dilihat bahwa ada beberapa gaya yang bekerja pada batang yang menopang beban motor listrik, gaya-gaya yang terjadi pada batang:

1. Gaya pada titik C atau F1 sebesar 55 N 2. Gaya pada titik D atau F2 sebesar 55 N

Berdasarkan gaya diatas dapat diketahui kesetimbangan gaya luar dan kesetimbangan gaya dalam yang terjadi pada batang yang menopang beban motor listrik.

A. Kesetimbangan Gaya luar

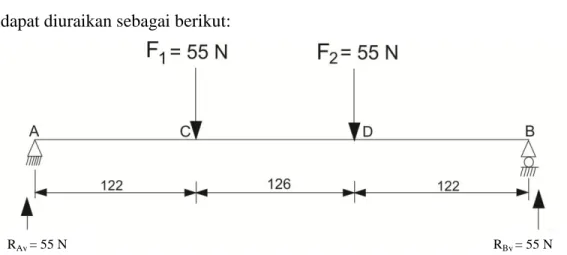

Kesetimbangan gaya luar merupakan gaya yang diakibatkan beban yang berasal dari luar sistem. Kesetimbangan gaya luar dapat diuraikan sebagai berikut: ∑FX = 0 ∑FY = 0 RAy + F1 + F2 + RBy = 0 RAy – F1 – F2 + RBy = 0 RAy – 55 N – 55 N + RBy = 0 RAy + RBy = 110 N

Mencari besarnya gaya reaksi pada tumpuan B (RBy) dan gaya reaksi yang terjadi pada tumpuan A (RAy) dengan cara memasukan seluruh gaya yang terjadi pada batang beserta jarak yang ada.

∑MA = 0 F1 . LAC + F2 . LAD – RBy . LAB = 0 55 N . 122 mm + 55 N . 248 mm – RBy . 370 mm = 0 6710 N mm + 13640 N mm = RBy . 370 mm 20350 N mm = RBy . 370 mm RBy = RBy = 55 N RAy = 110 N – RBy RAy = 110 N – 55 N RAy = 55 N

Diketahui bahwa gaya reaksi yang terjadi pada titik A (RAy) sebesar 55 N dan pada titik B (RBy) sebesar 55 N. Dari perhitungan diatas dapat digambarkan

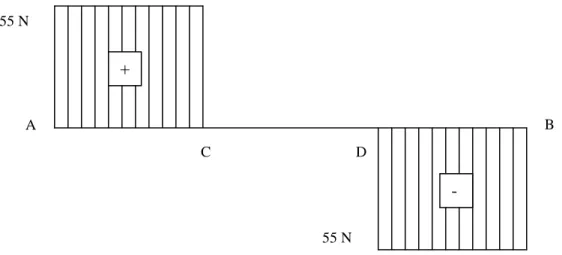

shear forced diagram (SFD) pada gambar 3.7 sebagai berikut:

Gambar 3.7 Shear forced diagram

55 N 55 N A C D B + -

B. Kesetimbangan Gaya Dalam

Kesetimbangan gaya dalam merupakan gaya yang terjadi didalam konstruksi batang yang terkena beban dari motor listrik. Kesetimbangan gaya dalam dapat diketahui dengan cara mencari momen pada setiap titik yang ada pada batang yang menahan beban dari motor listrik. Kesetimbangan gaya dalam dapat diuraikan sebagai berikut:

Gambar 3.8 Gaya yang terjadi pada batang yang menopang motor listrik

Untuk mencari momen yang terjadi pada batang pada gambar 3.8, telah ditentukan bahwa titik A yang menjadi acuan untuk perhitungan dan dibutuhkan jarak dan gaya yang terjadi untuk mencari momen.

Momen = beban yang terjadi pada batang x jarak.titik tumpu ke titik beban Mencari momen yang terjadi pada titik A.

∑MA = 0

Tidak ada momen yang terjadi pada titik A.

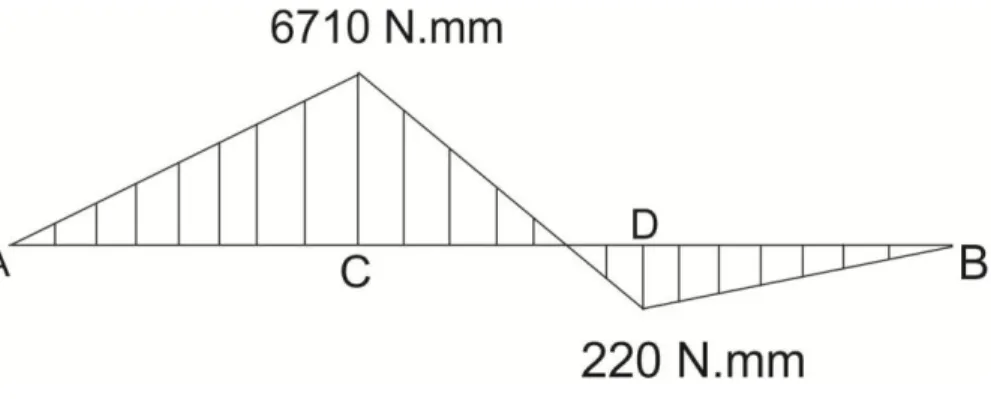

Mencari momen yang terjadi pada titik C. Pada titik C terdapat gaya yang bekerja yaitu F1 sebesar 55 N dan terdapat jarak pada titik A menuju titik C sepanjang 122 mm.

∑MC = RAy . LAC

= 55 N . 122 mm = 6710 Nmm

Jadi momen yang terjadi pada titik C adalah sebesar 6710 Nmm.

Mencari momen yang terjadi pada titik D. Memasukan semua gaya yang terjadi mulai dari titik A sampai pada titik D dan memasukan jarak yang terjadi pada gaya.

∑MD = RAy . LAC – F1 . LCD

= 55 N . 122 mm – 55 N . 126 mm = - 220 Nmm

Jadi momen yang terjadi pada titik D adalah sebesar – 220 Nmm.

Mencari momen yang terjadi pada titik B. Memasukan semua gaya yang terjadi mulai dari titik A sampai pada titik B dan memasukan jarak yang terjadi pada gaya.

∑MB = RAy . LAB – F1 . LCB – F2 . LDB

= 55 N . 370 mm – 55 N . 248 mm – 55 N . 122 mm = 0

Tidak ada momen yang terjadi pada titik B.

Dari perhitungan momen diatas dapat digambarkan bending moment diagram (BMD) sebagai berikut pada gambar 3.9 berikut:

C. Perhitungan Tegangan Rangka

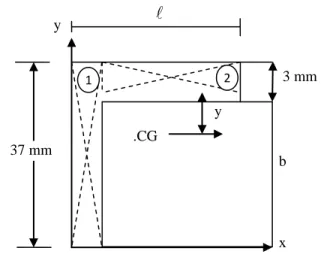

Rangka yang ingin dipakai berupa besi profil L st 37 dengan dimensi 37x37x3 mm

Gambar 3.10 Titik CG pada besi profil L a. Momen inersia (I)

- Luas, A1 = 37 x 3 = 111 mm2 A2 = 34 x 3 = 102 mm2 - Titik berat bidang 1 dan 2

X1 = 1,5 mm y1 = 18,5 mm X2 = 20 mm y2 = 35,5 mm - Titik CG (x, y)

- Ketinggian CG 1-0 ke titik bidang diagonal

.CG y y 37 mm 1 2 3 mm b x

- I1xx = 12 1 b h3 + A1 . hx12 = 12 1 34 . (37)3 + 111 . (9,3)2 = 142942,7 + 9600,4 = 152543,1 mm4 - I2xx = 12 1 b h3 + A2 . hx22 = 12 1 34 . (37)3 + 102 . (9,2)2 = 142942,7 + 8633,3 mm4 = 151576 mm4

- Ixx = I1xx + I2xx

= 152543,1 + 151576 = 304119,1 mm4 b. Jarak titik berat

c. Tegangan tarik maksimum bahan (σmax) 370N/mm2

d. Faktor keamanan (sf) = 4 (karena jenis beban statis diambil dari tabel Khurmi & Gupta)

e. Tegangan ijin bahan (σijin)

f. Tegangan yang terjadi pada rangka

I y . M max σ

= 0,18 N/mm2

Karena pada rangka < ijin bahan, maka pemilihan rangka besi profil L ST 37 dengan dimensi 37x37x3 mm aman untuk menahan beban.

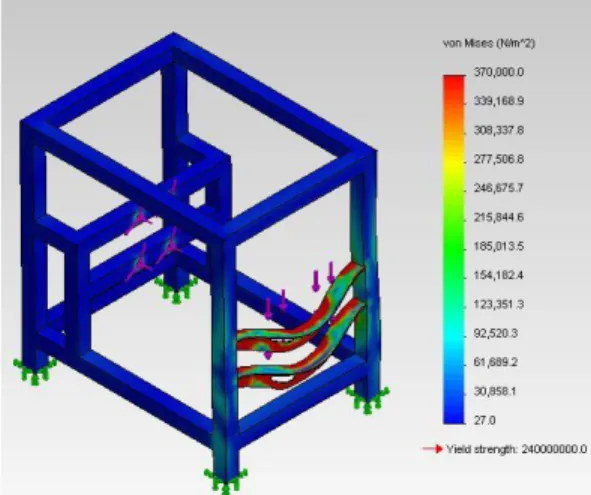

D. Simulasi Analisa Pada Rangka

Berikut ini analisa pada rangka mesin dowel dengan menerima gaya 110 N, material yang digunakan pada rangka yaitu ST 37.

a. Tegangan

Tegangan menunjukan kekuatan gaya yang menyebabkan perubahan bentuk benda. Tegangan didefinisikan sebagai perbandingan antara gaya yang bekerja pada benda dengan luas penampang benda. Tegangan pada rangka ditunjukan pada gambar 3.11.

Gambar 3.11 Simulasi analisa tegangan

b. Perubahan Bentuk

Displacement adalah perubahan bentuk pada benda yang dikenai gaya.Jika

beban yang ada semakin besar maka displacement yang dihasilkan akan semakin besar, sedangkan jika beban semakin kecil maka displacement yang dihasilkan akan semakin kecil. Displacement pada rangka ditunjukan pada gambar 3.12.

Gambar 3.12 Simulasi analisa displacement.

c. Faktor Keamanan

Factor of safety adalah acuan yang digunakan untuk menentukan kualitas

suatu produk/ komponen. Grafik pada FOS terbalik nilainya seperti pada displacement dan stress. Jika nilainya kurang dari 2 maka benda tesebut dinyatakan kurang aman. Dikarenakan fos mempunyai nilai keamanan jika lebih dari 2 maka benda tersebut aman unuk digunakan dan berkualitas baik. Warna merah pada hasil FOS menunjukan bahwa area tersebut dinyatakan aman. Nilai FOS yang ditunjukannseperti pada gambar 3.13.

E. Pengelasan Pada Rangka

P

erhitungan kekuatan las ditinjau dari bagian pada rangka yang paling kritis menerima beban yaitu pada sambungan las dudukan motor listrik dari mesin peniris minyak. Posisi motor listrik dapat di lihat pada gambar 3.14.Gambar 3.14 Posisi motor listrik

Sambungan las yang dipakai untuk mengelas batang yang menjadi dudukan motor listrik menggunakan sambungan las tipe Butt joint dengan menggunakan elektroda las jenis E 6013. Besarnya kampuh yang dibuat dalam pengelasan sebesar 3 mm. Nilai kuat tarik elektroda las (σu) sebesar 420 . Pada mesin peniris minyak beban terberat terjadi pada bagian dudukan motor listrik yang menahan beban dari motor listrik sebesar 11 kg.

Berdasarkan hasil perhitungan diatas beban terberat yang di ambil yaitu sebesar 110 N. 110 N berasal dari berat motor listrik sebesar 11 kg di kali dengan gaya gravitasi. Data pengelasan: b = 34 mm l = 37 mm e = 122 mm P = 110 N σu =370 N/mm2 (berdasarkan Tabel 3.1) σy =240 N/mm2 (berdasarkan Tabel 3.1)

Factor Of Safety (FOS) = 4 (karena jenis beban statis diambil dari tabel Khurmi

& Gupta)

σIjin didapat dari pembagian antara σy dan Factor Of Safety (Fos)

Tegangan geser ijin dapat diperoleh dari pembagian σijin dibagi dua.

Menghitung tebal pengelasan -Mencari x dan y pada titik G

Jadi x pada titik G sebesar 9,6 mm

Jadi y pada titik G sebesar 8,14 mm

-Menghitung momen inersia

-Mencari throat area A = t . (l + b)

= 0,707 s . (37 + 34) = 0,707 s . (71) = 50,2 s mm -Tegangan geser

-Untuk mencari r1 dan r2 r1 = b - y = 35 mm – 8,14 mm = 26,86 mm

-Resultan dari gaya maksimum

Jadi nilai s (tebal las) yang di dapat dari perhitungan pengelasan adalah sebesar 1,02 mm