PENGEMBANGAN DAN UJI TEKNIS MATA PENYIANG ALAT PENYIANG PADI (Oryza sativa) DI LAHAN SAWAH DENGAN PENGGERAK

MESIN POTONG RUMPUT TIPE SANDANG (BRUSH CUTTER) BG – 328

Santosa1, Andasuryani1, dan M. Imran2

ABSTRAK

Penelitian ini telah dilaksanakan di Bengkel Program Studi Teknik Pertanian Jurusan Teknologi Pertanian Universitas Andalas Padang dan Jorong Durian Gadang Kenagarian Batuhampar Kecamatan Akabiluru Kabupaten Lima Puluh Kota Sumatera Barat. Penelitian ini dilakukan pada bulan Mei sampai dengan Agustus 2006. Tujuan penelitian ini untuk menganalisis dan membandingkan keefektifan kinerja masing-masing mata penyiang yang dikembangkan dari alat penyiang padi dengan penggerak mesin potong rumput, sehingga dapat ditentukan mata penyiang yang paling efektif untuk penyiangan. Metode yang digunakan dalam penelitian ini adalah metode eksperimen dengan delapan perlakuan yaitu membandingkan kinerja masing-masing mata penyiang alat penyiang padi yang dikembangkan dengan tiga kali ulangan setiap mata penyiang. Hasil penelitian menunjukan bahwa biaya pokok dari mata penyiang 4 dan 7 adalah sama, dengan KKE 0,021 ha/jam, biaya pokok mata penyiang 2, 6, dan 8 adalah sama, dengan KKE 0,022 ha/jam, dan biaya pokok mata penyiang 1, 3, dan 5 juga sama, dengan nilai KKE 0,023 ha/jam. Mata Penyiang yang paling efektif adalah Mata Penyiang 3 berbentuk lingkaran dengan 10 buah Mata Paku Penyiang berdasarkan kapasitas kerja efektif, efisiensi, persentase kerusakan tanaman, persentase gulma tidak tersiangi, biaya pokok, dan pengoperasian di lapangan.

PENDAHULUAN LATAR BELAKANG

Kekurangan tenaga kerja di sektor pertanian saat ini menjadi masalah yang menghambat produktifitas hasil pertanian. Keadaan ini disebabkan karena kesempatan kerja diluar sektor pertanian cukup luas, lebih menarik serta menawarkan pendapatan yang lebih baik dan profesi sebagai petani masih mengandung pandangan yang kurang baik bagi masyarakat. Dengan kurangnya tenaga kerja di sektor pertanian, secara tidak langsung mengakibatkan mahalnya upah kerja yang harus dibayar oleh petani. Masalah ini sudah ditanggulangi oleh pemerintah dengan penerapan mekanisasi pertanian. Salah satu penggunaan alat mekanisasi pertanian yang tidak kalah pentingnya adalah pada saat penyiangan padi sawah.

1 Staf Pengajar Program Studi Teknik Pertanian Jurusan Teknologi Pertanian Fakultas Pertanian

Universitas Andalas

Tumbuhan pengganggu (gulma) merupakan suatu penyebab utama rendahnya produksi padi. Gulma dapat mengurangi produksi padi sawah 17 % dan padi gogo 40 %, karena bersaing dalam hal pengambilan unsur hara, sinar matahari, udara dan ruang. Selain mengurangi kuantitas maupun kualitas hasil, gulma juga dapat bertindak sebagai inang bagi hama penyakit. Selain itu juga dapat menambah ongkos tenaga kerja (Soemartono, 1984). Oleh karena itu gulma perlu disiang, pada umumnya penyiangan dilakukan petani secara manual ataupun kimia, tergantung biaya tenaga kerja.

Selain cara pengendalian di atas, gulma juga dapat diatasi melalui persiapan tanah yang baik, multiple cropping, dan pengaturan barisan tanaman yang baik. Namun yang sering dilakukkan adalah kombinasi penggunan herbisida yang tidak mahal dan penanganan secara manual (hand weeding). Pengendalian gulma sangat penting agar penggunaan pupuk untuk tanaman padi tidak sia-sia. Untuk meningkatkan hasil, pengendalian gulma harus dilakukan sebelum pemupukan. Biasanya pengendalian gulma di lahan irigasi atau lahan sawah lebih mudah dibandingkan di lahan kering, karena pada lahan kering kelembaban tanahanya sangat cocok untuk pertumbuhan dan pekembangan gulma, terutama pada periode awal pertumbuhan tanaman padi. Sedangkan pada lahan irigasi (digenangi air) persoalan gulma tidak terlalu berat karena penggenangan merupakan cara yang sangat efektif untuk menekan perkembangan gulma. Lagi pula dilahan kering banyak jenis rumput yang sulit dikendalikan dengan herbisida, seperti rumput teki (Cyperus rotundus).

Penyiangan secara manual memerlukan curahan tenaga kerja yang besar dan terbatasi oleh ketersediannya. Banyak daerah telah mengalami kesulitan mendapatkan tenaga kerja pertanian, karena terjadinya pergeseran tenaga kerja ke sektor jasa dan industri. Di samping itu, ada kecendrungan upah buruh tani meningkat. Oleh karena itu, perlu adanya suatu mesin penyiang bermotor yang mempunyai kapasitas kerja cukup tinggi guna memecahkan masalah terjadinya kelangkaan tenaga kerja pedesaan yang dimanifestasikan oleh kenaikan tingkat upah dan produktivitas tenaga kerja sektor pertanian.

Dalam penerapan alat dan mesin pertanian diIndonesia masih banyak kendala yang ditemui, antara lain: harga yang masih relatif tinggi, keterampilan (skill) yang masih rendah dalam pengopersikan dan perawatan, pengetahuan manajaemen yang terbatas, serta luas lahan penggarapan yang sempit. Sementara itu sering ditemui

bahwa suatu alat dan mesin pertanian hanya digunakan untuk menyelesaikan satu tahapan kerja tertentu saja, kemudian alat dan mesin tersebut menganggur sampai tiba pada waktunya untuk melakukan suatu pekerjaan yang sama pada musim berikutnya. Akibatnya jam kerja per tahun dari alat dan mesin tersebut rendah dan merupakan suatu kerugian bagi pemiliknya, oleh kaena itu perlu upaya untuk mengatasinya. Salah satu alternatif yang dapat dilakukan adalah dengan menambah kegunaan dari alat dan mesin pertanian tersebut, seperti pada mesin pemotong rumput dimana selain dapat memotong rumput alat ini bisa dimodifikasi dan dikembangkan menjadi alat penyiang padi sawah. Untuk mencapai hasil yang maksimal dalam penyiang padi sawah maka diperlukan suatu mata penyiang yang paling efektif guna meringankan kerja petani.

Penyiangan menggunakan alat penyiang padi dengan penggerak mesin potong rumput saat ini sudah ada satu buah mata penyiang. Namun hasilnya kurang maksimal dan tidak efektif, dengan kapasitas kerjanya hanya 0,020 ha/jam. Selain itu gulma yang disiang tidak bersih dimana persentase gulma tidak tersiangi besar sekali yaitu 5,3 %, serta dalam pengoperasian dilapangan juga sedikit sulit karena ujung mata penyiang tumpul yang menimbulkan gesekan yang besar dengan tanah sehingga memberatkan kerja penyiangan. Oleh karena itu perlu adanya suatu bentuk mata penyiang padi yang cocok dan efektif digunakan untuk pekerjaan penyiang padi ini.

TUJUAN PENELITIAN

Penelitian ini bertujuan untuk menganalisis dan membandingkan keefektifan kinerja masing-masing garu penyiang yang dikembangkan dari alat penyiang padi dengan penggerak mesin potong rumput, yang nantinya kita bisa menentukan mata penyiang yang paling efektif untuk digunakan dalam penyiangan. Sehingga dengan ditentukannya mata penyiang yang paling efektif di lapangan maka akan dapat memperbesar kapasitas kerja.

BAHAN DAN METODE PENELITIAN TEMPAT DAN WAKTU

Penelitian ini telah dilaksanakan dengan dua tahap dan di dua tempat, yaitu tahap pembuatan alat di bengkel Program Studi Teknik Pertanian Fakultas Pertanian Universitas Andalas Padang, dan tahap pengujian dilakukan di sawah yang ada di Jorong Durian Gadang Kenagarian Batuhampar Kecamatan Akabiluru Kabupaten

Lima Puluh Kota Sumatera Barat. Penelitian ini dilakukan pada bulan Mei sampai dengan Agustus 2006.

BAHAN DAN ALAT

Peralatan yang digunakan dalam penelitian ini adalah bor, tang, kikir, martil, gerinda, gunting plat, timbangan, kunci pas, meteran, stopwatch, alat tulis, dan lain-lain. Adapun bahan yang dipakai dalam penelitian ini antara lain: besi plat 2 mm, mur, dan baut. Sumber tenaga yang digunakan adalah mesin pemotong rumput tipe sandang model BG-328.

METODE PENELITIAN

Metode yang digunakan dalam penelitian ini adalah metode eksperimen dengan delapan perlakuan yaitu membandingkan kinerja masing-masing mata penyiang alat penyiang padi yang dikembangkan dan ulangan tiga kali setiap mata penyiang. Penelitian ini dimulai dengan pembuatan alat di bengkel Program Studi Teknik Pertanian Universitas Andalas Padang yang kemudian dilanjutkan dengan pengujian alat di lapangan.

KRITERIA RANCANGAN 1. Flow Chart

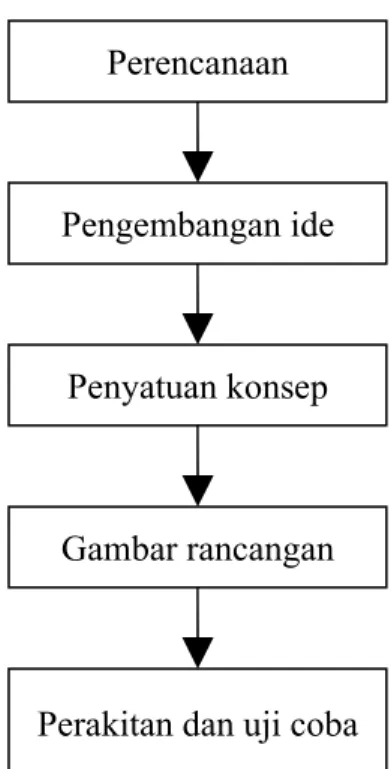

Untuk mencapai hasil yang diinginkan maka terlebih dahulu harus membuat suatu konsep seperti pada diagram alir yang disajikan pada Gambar 1.

Gambar 1. Diagram Alir Konsep Rancang Bangun (Ulrich,1995)

Dalam perencanaan timbul setelah melihat alat penyiang padi dengan menggunakan mesin pemotong rumput yang telah ada kurang maksimal, kapasitas kerjanya masih rendah dan persentase gulma yang tidak tersiangi masih tinggi, maka perlu pengembangan ide untuk merancang suatu mata penyiang yang efektif dalam penyiangan tanaman padi. Dalam penyatuan konsep didapatkan delapan buah mata penyiang, empat berbentuk lingkaran dan empat berbentuk palang, dimana bentuk lingkaran dan palang ini penyusunan konfigurasi dan keseimbangannya lebih mudah dilakukan. Setelah itu baru dilakukan penggambaran, perakitan dan uji coba masing-masing mata penyiang di lapangan.

2. Rancangan Fungsional

Alat penyiang padi dengan memanfaatkan mesin potong rumput ini memiliki bentuk dan konsep yang cukup sederhana. Adapun bagian-bagian dari rancangan mata penyiang dari alat penyiang padi ini yang memiliki fungsi tersendiri diantaranya yaitu :

a. Piring penyiang

Piring pada alat penyiang berfungsi sebagai pemutar dan tempat menempelnya paku-paku penyiang dan menghubungkannya dengan sumber tenaga putaran, piring penyiang ini akan berputar berlawanan arah jarum jam.

b. Paku penyiang

Perencanaan

Pengembangan ide

Penyatuan konsep

Gambar rancangan

Pada saat operasional, mata penyiang berputar, bagian yang tajam pada ujung paku penyiang akan memotong gulma, selanjutnya akan menghancurkan tanah yang ada dibawahnya. Sehingga akan diperoleh tanah yang mempunyai porositas yang baik.

3. Rancangan Struktural

Dalam rancangan struktural bentuk dan ukuran dari mata penyiang alat penyiang yang dirancang disesuaikan dengan pelindung alat penyiang dan jarak dari tanaman padi di lapangan. Rancangan mata penyiang alat penyiang padi ini memiliki 3 bagian penting yaitu :

a. Piring penyiang

Bentuk dari piring penyiang akan dibuat dua macam, yaitu berbentuk lingkaran dan berbentuk palang, dengan tebal besi plat 2 mm. Diameter luar piring penyiang dan panjang palang disesuaikan dengan pelindung alat penyiang dan jarak tanaman padi. Untuk piring penyiang dengan bentuk lingkaran diameter luarnya 14 cm dan diameter dalam atau diameter lubang tengahnya 2 cm, sedangkan diameter lubang tiap-tiap pakunya adalah 0,5 cm seperti pada Lampiran 5. Untuk piringan yang berbentuk palang panjangnya sama dengan diameter luar mata penyiang bentuk lingkaran yaitu 14 cm dan lebar masing-masing sisi palangnya adalah 4 cm.

b. Jarak dan jumlah paku penyiang

Jarak antara paku-paku penyiang disesuaikan dengan diameter piring, jumlah paku penyiang dan letak paku penyiang dibuat acak untuk masing-masing mata penyiang. Jumlah pakunya dibuat mulai dari 6, 8, 10, dan 12, sehingga nanti setelah uji di lapangan diketahui mana letak dan jumlah paku yang paling efektif untuk penyiangan padi.

c. Diameter dan tinggi paku penyiang

Paku-paku penyiang ini dibuat dengan menggunakan mor dan baut dengan

diameter paku penyiang dibuat 0,5 cm. Paku penyiang ini dibuat dengan panjang 7 cm yang dipasang pada piring penyiang, dimana pada ujung paku penyiang dibengkokan dan ditajamkan.

PELAKSANAAN PENELITIAN

a. Penyiapan Plot Pengamatan

Pelaksanaan penelitian ini dilakukan pada lahan seluas 240 m2. Pada penyediaan dan persiapan lahan tanaman padi yang dijadikan sampel harus ditanam dalam bentuk barisan melintang dan membujur. Dalam penelitian ini dibuat delapan buah plot pengamatan yang terdiri atas delapan perlakuan mata penyiang, dimana masing-masing perlakuan mata penyiang terdiri atas tiga kali ulangan. Untuk setiap ulangan disediakan lahan seluas 10 m2. Sawah tempat pengujian adalah sawah yang tergenangi sedikit air (macak-macak).

b. Persiapan Alat

Alat penyiang padi sawah ini merupakan alat penyiang mekanis yang menggunakan mesin potong rumput tipe sandang BG- 328 sebagai sumber tenaga.

c. Pengoperasian Alat

Pengopersian alat dilakukan pada areal tanaman padi sawah yang telah siap untuk disiangi dengan tujuan membersihkan tanaman yang dapat mengganggu pertumbuhan dan hasil panen tanaman padi sawah. Cara mengoperasikan alat di lapangan yaitu alat dijalankan ke depan sesuai jalur tanaman padi dan pada waktu menjalankan alat ke depan jangan terlalu ditekan ke bawah, tetapi agak diangkat sebab kalau terlalu ditekan ke bawah akan memberatkan penyiangan. Setiap mata penyiang akan dilakukan 3 kali ulangan pada tiap-tiap baris atau jalur tanaman padi di lapangan baik mata penyiang yang berbentuk lingkaran maupun mata penyiang yang berbentuk palang. Cara kerja alat ini sama dengan mesin pemotong rumput, hanya dengan mengganti pisau pemotong menjadi piring atau mata penyiang yang terdapat paku-paku berupa mur dan baut. Pada saat operasional mata penyiang alat penyiang padi berputar, paku-paku penyiang yang terdapat pada piring penyiang akan memotong, mencongkel, memutar, dan menghancurkan gulma beserta tanah yang ada dibawahnya. Sehingga gulma yang hancur bisa menjadi pupuk bagi tanaman padi dan diperoleh tanah yang mempunyai porositas yang baik bagi pertumbuhan tanaman padi.

d. Jumlah Operator

Jumlah operator penyiangan padi di sawah dengan menggunakan alat penyiang dengan tenaga mesin potong rumput tipe sandang terdiri dari satu orang.

PENGAMATAN

Pengamatan pada penelitian ini dilakukan di lapangan atau di sawah. Hasil pengamatan dihitung berdasarkan nilai rata-rata masing-masing pengamatan pada setiap mata penyiang. Sehingga nanti diketahui mana mata penyiang yang paling efektif dalam penyiangan pada di lahan sawah. Adapun bentuk-bentuk dari pengamatan tersebut adalah :

1. Kecepatan Aktual

Kecepatan Aktual dapat dihitung dengan menggunakan rumus: V =

t S

... (1) dengan : V = Kecepatan aktual (m/detik)

S = Panjang lintasan (m) t = Waktu tempuh (detik)

2. Kapasitas Kerja Teoritis

Kapasitas kerja teoritis alat penyiang dapat dihitung dengan menggunakan

rumus :

Kt = V x W x 0,36 ……… (2)

dengan:

Kt = Kapasitas kerja teoritis (ha/jam) V = Kecepatan kerja (m/detik)

W = Lebar kerja penyiangan (m) 0,36 = Angka konversi

3. Kapasitas Kerja Efektif

Pengamatan dilakukan dengan menghitung waktu total yang digunakan untuk mengoperasikan alat pada satuan luas tertentu. Kapasitas kerja efektif dapat dihitung dengan menggunakan rumus :

TW TL

Ke = ... (3)

dengan :

Ke = Kapasitas kerja efektif (ha/jam) TL = Total luas lahan yang disiangi (ha)

4. Efisiensi Lapang

Efisiensi lapang dapat dihitung dengan membandingkan kapasitas kerja efektif dengan kapasitas kerja teoritis, atau dengan rumus :

% 100 x Kt Ke E = ……… (4) dengan : E = Efisiensi lapang (%)

Ke = Kapasitas kerja efektif (ha/jam) Kt = Kapasitas kerja teoritis (ha/jam)

5. Persentase kehilangan ( losses ) waktu saat belok

Waktu belok adalah waktu yang dibutuhkan mesin pada saat membelok pada akhir suatu lintasan sampai memasuki lintasan berikutnya, dengan menggunakan rumus: Lo – b = Wb W Wb + 1 x 100 % ... (5) dengan :

Lo –b = Kehilangan ( losses ) waktu untuk belok (%) Wb = Waktu untuk belok (detik)

W1 = Waktu untuk pelaksanaan penyiangan berjalan lurus (detik)

6. Persentase Kerusakan Tanaman

Persentase kerusakan tanaman pokok didapat dengan membandingkan jumlah tanaman yang rusak dengan jumlah tanaman pokok, dengan rumus :

% 100 x TP TR PKT = ……… (6) dengan :

PKT = Persentase kerusakan tanaman (%)

TR = Tanaman yang rusak pada saat alat beroperasi (rumpun) TP = Jumlah tanaman pokok (rumpun)

7. Persentase Gulma yang Tidak Tersiangi

Persentase gulma yang tidak tersiangi oleh alat dapat dihitung dengan menggunakan rumus: GTT = LP LGT x 100 %... (7) dengan :

GTT = Persentase Gulma yang tidak tersiangi (%) LGT = Luas Gulma yang tidak tersiangi (cm2)

LP = Luasan petakan (cm2)

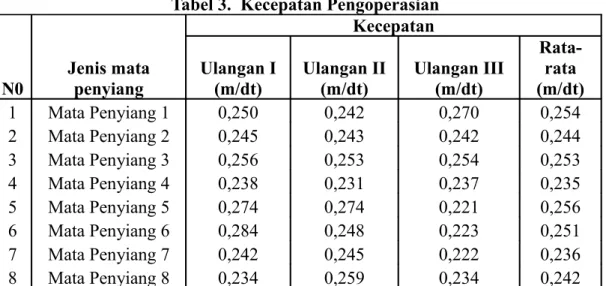

8. Daya Operator

Daya operator diukur dengan denyut jantung, denyut jantung operator diukur sebelum melakukan operasi dan sesaat setelah melakukan operasi alat di lapangan. Berdasarkan pendapat Christensen, seperti pada Tabel 1.

Tabel 1. Klasifikasi Tingkat Kerja oleh Christensen pada Manusia Berumur 20 sampai 50 Tahun Tingkat Pekerjaan Kebutuhan Tenaga (kW) Denyut jantung per menit Sangat ringan Ringan Sedang Berat Sangat berat Di luar batas Kurang dari 0,17 0,17 – 0,33 0,33 – 0,55 0,55 – 0,67 0,67 – 0,84 Diatas 0,84 Kurang dari 75 75 – 100 100 – 125 125 – 150 150 – 175 Lebih 175 Sumber : Wanders, 1987

9. Daya Mesin yang Terpakai

Daya yang terpakai dalam pengoperasian alat penyiang padi ini dapat dicari dengan menggunakan rumus:

Daya Mekanis = Daya kimia x γ bensin Daya Kimia = 735 / 3600 sin sin x jam dt ben kalor Nilai x ben x terpakai bakar Bahan ρ ... (8) dengan : γ bensin = 0,195 ρbensin = 0,725 kg/lt

Nilai kalor bensin = 10.100.000 kal/kg

3.7 Analisis Ekonomi

Analisis ekonomi ini diperlukan untuk menentukan biaya pokok dari alat. Berdasarkan biaya tetap dan biaya tidak tetap serta kapasitas kerja alat, maka biaya pokok alat adalah :

Ke BTT X BT BP= + ……… (9) dengan:

BP = Biaya pokok alat (Rp/ha) BT = Biaya tetap (Rp/th)

BTT = Biaya tidak tetap (Rp/jam) Ke = Kapasitas kerja alat (ha/jam) X = Jumlah jam kerja (jam/th)

a. Biaya Tetap Biaya Penyusutan N S P D= − ... (10) dengan : D = Penyusutan (Rp/th) P = Harga awal alat (Rp) S = Harga akhir alat (Rp) N = Umur Ekonomis (th) Bunga Modal 2 S P i I = + ……….. (11) dengan :

I = Bunga modal (Rp/ tahun)

i = Suku bunga bank ( desimal/ tahun)

BT = D + I ……… (12)

b. Biaya Tidak Tetap

Biaya tidak tetap (variable cost) disebut juga dengan biaya operasi (operating

cost). Biaya operasi ini bervariasi menurut pemakaian alat dan mesin dan dipengaruhi

pula menurut jam pemakainnya di sawah.

Biaya Perbaikan dan Pemeliharaan Alat

PP = 2 % (P – S) / 100 jam ………... (13)

dengan :

PP = Biaya Perbaikan dan Pemeliharaan Alat (Rp/jam) P = Harga awal dari alat (Rp)

S = Nilai akhir alat (Rp)

Biaya Bahan Bakar

BB = Q x Hbpl ………. (14) dengan :

BB = Biaya bahan bakar (Rp/ jam) Q = Debit bahan bakar (liter/ jam)

Biaya Operator

Wt Wop

Bo= ……… (15)

dengan :

Bo = Biaya operator (Rp/jam)

Wop = Upah tenaga kerja tiap hari (Rp/hari) Wt = Jam kerja per hari (jam/hari)

Biaya operator per jam tergantung pada kedaan lokal, sebab upah bervariasi menurut lokasi masing-masing daerah.

BTT = PP + BB + BO ……… (16)

HASIL DAN PEMBAHASAN

HASIL PENGEMBANGAN MATA PENYIANG PADI

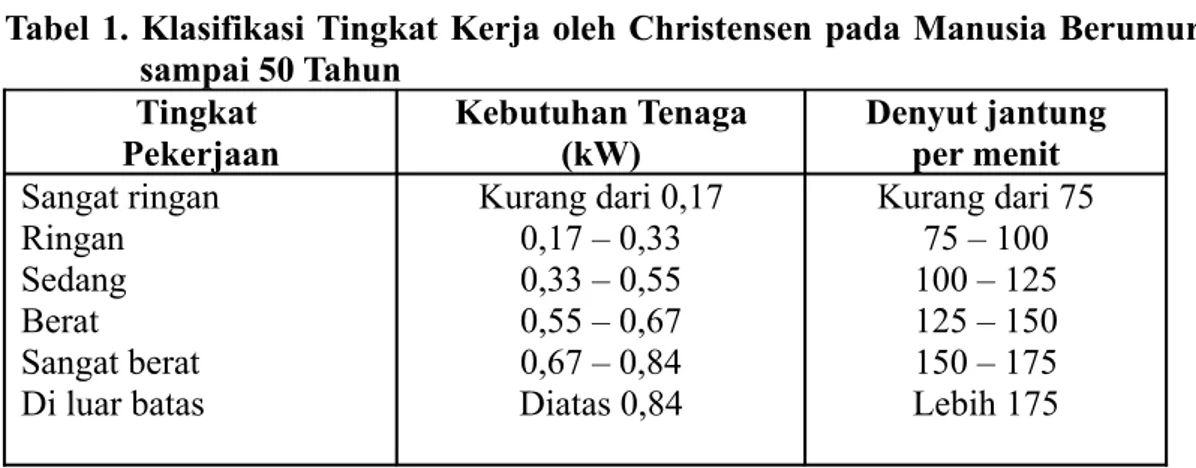

Rancangan Mata Penyiang padi yang telah kembangkan dari satu buah mata penyiang menjadi delapan buah mata penyiang padi dapat dilihat pada Tabel 2.

Tabel 2. Spesifikasi Pengembangan Mata Penyiang Padi

No Mata Penyiang Bentuk Mata Penyiang Jumlah Paku Berat (gram) Diameter/panjang (cm) 1 Mata 1 Lingkaran 6 250 14 2 Mata 2 Lingkaran 8 300 14 3 Mata 3 Lingkaran 10 350 14 4 Mata 4 Lingkaran 12 400 14 5 Mata 5 Palang 6 200 14 6 Mata 6 Palang 8 250 14 7 Mata 7 Palang 10 300 14 8 Mata 8 Palang 12 350 14

Untuk lebih jelasnya mengenai bentuk mata penyiang sebelum dikembangkan dan setelah dikembangkan dapat dilihat berturut-turut pada Gambar 2 dan 3.

Gambar 2. Mata Penyiang Padi sebelum Dikembangkan

Gambar 3. Mata Penyiang Bentuk Piring dan Bentuk Palang setelah

Dikembangkan ( dari kiri ke kanan : Mata Penyiang 1,2,3,4,5,6,7 dan Mata Penyiang 8 )

HASIL PENGUJIAN ALAT DI LAPANGAN

Lokasi pembuatan alat penyiang padi sawah dilakukan di Laboratorium Bengkel Teknik Pertanian Unand Padang, sedangkan tahap pengujian alat dilakukan di daerah Durian Gadang Batuhampar Kecamatan Akabiluru Kabupaten Lima Puluh Kota. Pelaksanaan pengujian di lapangan dapat dilihat pada Gambar 4.

Lahan yang digunakan memiliki luas 240 m2, jenis tanahnya adalah podsolid merah kuning, dan tinggi genangan air pada lahan tersebut 1,5 cm. Jenis tanaman padi yang diusahan pada lahan itu adalah Mundam, umur tanaman padi 1 bulan lebih, tinggi tanaman padi 30 - 40 cm, jarak tanamnya 25 x 25 cm, dan tinggi rata-rata gulma 15 cm.

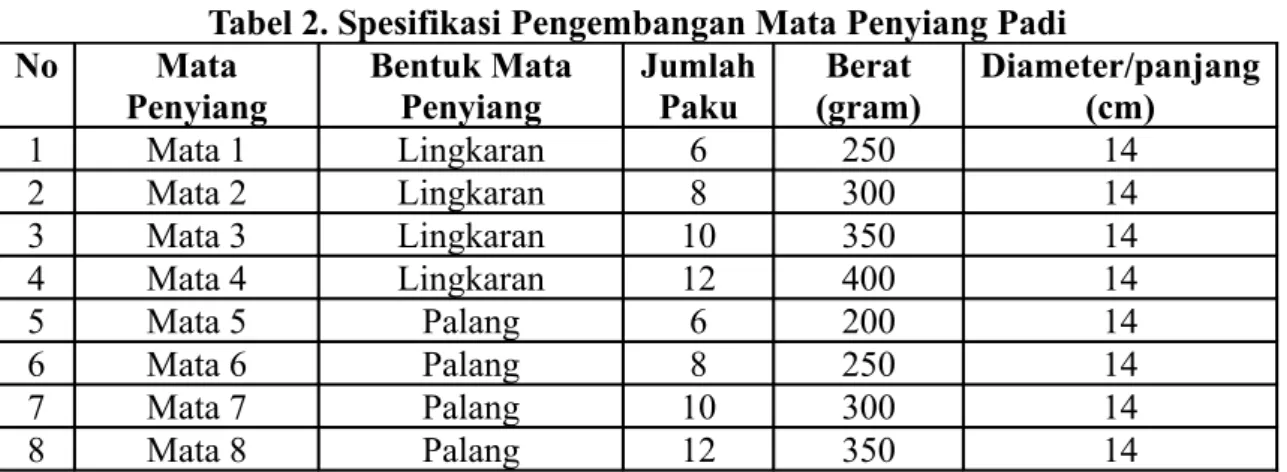

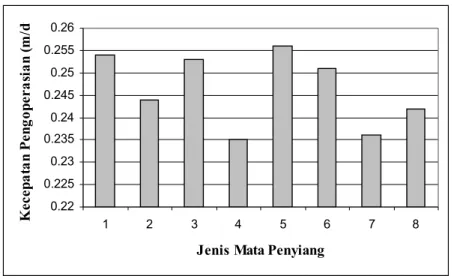

PENGAMATAN (1) Kecepatan Operasi

Hasil pengamatan tehadap kecepatan aktual yang diperoleh dengan mengoperasikan mesin penyiang ini sepanjang lintasan penanaman dengan waktu tertentu dapat dilihat pada Tabel 3.

Tabel 3. Kecepatan Pengoperasian

N0 Jenis mata penyiang Kecepatan Ulangan I (m/dt) Ulangan II (m/dt) Ulangan III (m/dt) Rata-rata (m/dt) 1 Mata Penyiang 1 0,250 0,242 0,270 0,254 2 Mata Penyiang 2 0,245 0,243 0,242 0,244 3 Mata Penyiang 3 0,256 0,253 0,254 0,253 4 Mata Penyiang 4 0,238 0,231 0,237 0,235 5 Mata Penyiang 5 0,274 0,274 0,221 0,256 6 Mata Penyiang 6 0,284 0,248 0,223 0,251 7 Mata Penyiang 7 0,242 0,245 0,222 0,236 8 Mata Penyiang 8 0,234 0,259 0,234 0,242

Pada Tabel 3 dapat dilihat bahwa kecepatan aktual penyiangan paling besar terjadi pada mata penyiang 5 disebabkan mata paku penyiang padi lebih jarang sehingga menimbulkan sedikit gesekan dengan tanah dan gulma.

Selain itu dalam mengopersikan alat dan mesin kecepatan dipengaruhi oleh keadaan tanah, tekstur tanah, jenis dan populasi gulma yang tumbuh pada suatu lintasan, lurus tidaknya suatu lintasan, kerapatan lintasan padi, dan berat alat dan mesin juga akan menimbulkan kesulitan dalam mengoperasikan alat. Histogram kecepatan pengoperasian alat penyiang pada beberapa mata penyiang disajikan pada Gambar 5.

0.22 0.225 0.23 0.235 0.24 0.245 0.25 0.255 0.26 1 2 3 4 5 6 7 8

Jenis Mata Penyiang

K ec ep at an P en go pe ra si an (m /d t)

Gambar 5. Kecepatan Pengoperasian (2) Waktu yang Hilang pada Belokan

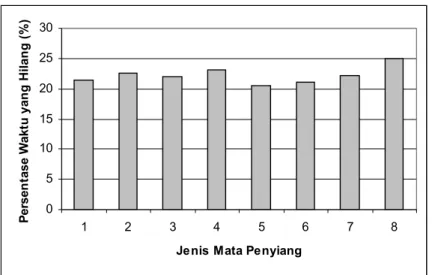

Waktu yang dibutuhkan alat dan mesin pada saat membelok pada akhir suatu lintasan sampai memasuki lintasan berikutnya dapat dilihat pada Tabel 4.

Tabel 4. Persentase Waktu yang Hilang Saat Belok

N0

Jenis mata penyiang

Persentase Waktu yang hilang Ulangan I (%) Ulangan II (%) Ulangan III (%) Rata-rata (%) 1 Mata Penyiang 1 23,69 21,09 19,62 21,47 2 Mata Penyiang 2 24,88 23,03 19,70 22,53 3 Mata Penyiang 3 24,81 22,18 19,11 22,03 4 Mata Penyiang 4 19,08 26,22 23,84 23,04 5 Mata Penyiang 5 22,15 22,19 17,14 20,59 6 Mata Penyiang 6 21,10 22,24 19,82 21,06 7 Mata Penyiang 7 23,46 24,60 18,60 22,22 8 Mata Penyiang 8 25,09 25,28 24,48 24,95

Waktu yang diperlukan untuk belokan tiap-tiap baris pada masing-masing lahan sangat beragam, ada yang cepat, dan ada pula yang terlalu lambat. Sebenarnya waktu normal untuk berbelok adalah 4 – 7 detik, tapi kalau ada yang lebih, berarti pada saat berbelok operator biasanya beristirahat sejenak dulu untuk memulihkan tenaga mereka sebelum melanjutkan ke lintasan berikutnya. Histogram Waktu yang hilang pada beberapa jenis mata penyiang disajikan pada Gambar 6.

0 5 10 15 20 25 30 1 2 3 4 5 6 7 8

Jenis Mata Penyiang

P er se n ta se W ak tu yan g Hil an g ( % )

Gambar 6. Waktu yang Hilang Saat Belok

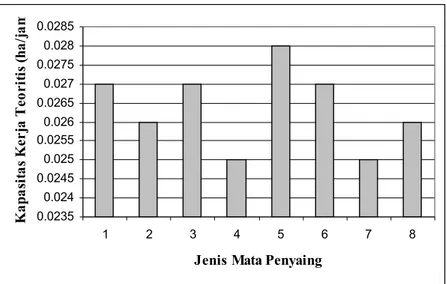

(3) Kapasitas Kerja Teoritis

Kapasitas kerja teoritis pada mesin penyiang dilakukan dengan mengukur kecepatan kerja dan lebar kerja alat. Untuk lebih jelas dapat dilihat pada Tabel 5.

Tabel 5. Kapasitas Kerja Teoritis N0 Jenis mata penyiang Kecepatan (m/dt) Lebar Kerja (m) Kapasitas Kerja Teoritis (ha/jam) 1 Mata Penyiang 1 0,254 0,3 0,027 2 Mata Penyiang 2 0,244 0,3 0,026 3 Mata Penyiang 3 0,253 0,3 0,027 4 Mata Penyiang 4 0,235 0,3 0,025 5 Mata Penyiang 5 0,256 0,3 0,028 6 Mata Penyiang 6 0,251 0,3 0,027 7 Mata Penyiang 7 0,236 0,3 0,025 8 Mata Penyiang 8 0,242 0,3 0,026

Kapasitas kerja teoritis dipengaruhi oleh kecepatan operasi dan lebar kerja dari alat tersebut. Hal ini sesuai dengan apa yang dikatakan oleh Hunt (1970), bahwa kapasitas kerja teoritis adalah kemampuan alat dalam menyelesaikan suatu pekerjaan pada sebidang lahan jika alat tesebut berjalan maju dengan sepenuh waktu (100 %) dan bekerja dengan lebar maksimum. ketinggian genangan air pada lahan sawah juga sangat menentukan dalam kecepatan penyiangan. Kapasitas kerja teoritis pada beberapa mata penyiang disajikan pada Gambar 7.

0.0235 0.024 0.0245 0.025 0.0255 0.026 0.0265 0.027 0.0275 0.028 0.0285 1 2 3 4 5 6 7 8

Jenis Mata Penyaing

Ka pa si ta s Ke rj a T eo ri ti s (h a/ ja m )

Gambar 7. Kapasitas Kerja Teoritis

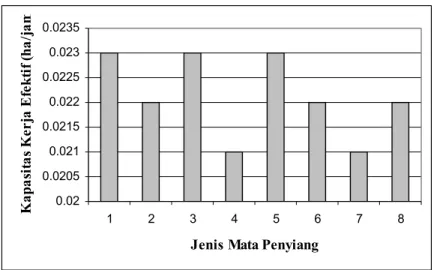

(4) Kapasitas Kerja Efektif

Kapasitas kerja efektif mesin penyiang diketahui dengan mengukur luasnya lahan yang dapat dikerjakan dalan satuan waktu. Pengujian alat ini dilakukan sebanyak 8 buah luasan lahan dengan tiga kali ulangan tiap luasan. Untuk lebih jelas dapat dilihat pada Tabel 6.

Tabel 6. Kapasitas Kerja Efektif N0 Jenis mata penyiang Waktu Total (dt) Luas Lahan (m2) Kapasaitas Kerja Efektif (ha/jam) 1 Mata Penyiang 1 473 30 0,023 2 Mata Penyiang 2 492 30 0,022 3 Mata Penyiang 3 475 30 0,023 4 Mata Penyiang 4 510 30 0,021 5 Mata Penyiang 5 469 30 0,023 6 Mata Penyiang 6 479 30 0,022 7 Mata Penyiang 7 508 30 0,021 8 Mata Penyiang 8 496 30 0,022

Kapasitas kerja efektif dari mesin penyiang dipengaruhi oleh banyak hal yaitu (1) banyaknya waktu yang hilang pada saat membelokkan arah pada akhir barisan, (2) kemahiran operator, (3) waktu istirahat, (4) keadaan atau kondisi dari lahan tersebut, dan (5) bentuk mata penyiang. Histogram kapasitas kerja efektif untuk beberapa mata penyiang disajikan pada Gambar 8.

0.02 0.0205 0.021 0.0215 0.022 0.0225 0.023 0.0235 1 2 3 4 5 6 7 8

Jenis Mata Penyiang

Ka pa si ta s Ke rj a E fe kt if (h a/ ja m )

Gambar 8. Kapasitas Kerja Efektif

Bila dibandingkan hasil yang diperoleh dari penyiangan dengan cara manual, dan dengan mengunakan landak, maka mesin ini akan memberikan hasil yang lebih cepat. Hal ini disebabkan karena mesin berputar dengan tenaga yang cukup besar, dan pengoperasian mesin yang lebih mudah.

(5) Efisiensi Lapang

Pengamatan terhadap kapasitas kerja teoritis dan kapasitas kerja efektif, maka efisiensi kerja dari penyiangan pada tiap-tiap mata penyiang dapat dilihat pada Tabel 7.

Tabel 7. Efisiensi Lapang

N0 Jenis mata penyiang

Kapasaitas Kerja Efektif

(ha/jam

Kapasitas Kerja Teoritis

(ha/jam) Efisiensi Kerja Lapang (%)

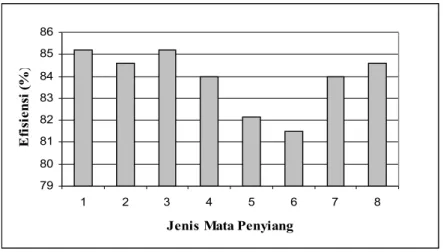

1 Mata Penyiang 1 0,023 0,027 85,18 2 Mata Penyiang 2 0,022 0,026 84,61 3 Mata Penyiang 3 0,023 0,027 85,18 4 Mata Penyiang 4 0,021 0,025 84 5 Mata Penyiang 5 0,023 0,028 82,14 6 Mata Penyiang 6 0,022 0,027 81,48 7 Mata Penyiang 7 0,021 0,025 84 8 Mata Penyiang 8 0,022 0,026 84,61

Efisiensi kerja merupakan fungsi dari kapasitas kerja efektif dan kapasitas kerja teoritis yang berhubungan erat dengan kecepatan maju dan lebar kerja alat dalam melakukan penyiangan. Efisiensi kerja untuk penyiangan padi dengan menggunakan mesin ini dipengaruhi oleh faktor-faktor seperti keadaan tanah, luas

areal pertanaman, lebar baris tanaman dan keterampilan operator. Histogram nilai efisiensi lapang pada beberapa mata penyiang disajikan pada Gambar 9.

79 80 81 82 83 84 85 86 1 2 3 4 5 6 7 8

Jenis Mata Penyiang

E fi si en si ( % )

Gambar 9. Efisiensi Lapang

(6) Persentase Kerusakan Tanaman

Untuk menilai dan melihat kinerja dari masing-masing mata penyiang, perlu juga diketahui seberapa besar persentase kerusakan tanaman padi akibat pengoperasian mesin penyiang. Persentase kerusakan tanaman pada masing-masing mata penyiang dapat dilihat pada Tabel 8.

Tabel 8. Persentase Kerusakan Tanaman N0 Jenis mata penyiang Jumlah tanaman padi (rumpun) Tanaman rusak (rumpun) PKT (%) 1 Mata Penyiang 1 456 12 2,6 2 Mata Penyiang 2 456 17 3,7 3 Mata Penyiang 3 456 15 3,2 4 Mata Penyiang 4 456 23 5 5 Mata Penyiang 5 456 14 3,0 6 Mata Penyiang 6 456 15 3,2 7 Mata Penyiang 7 456 21 4,6 8 Mata Penyiang 8 456 22 4,8

Pada Tabel 8 terlihat bahwa kerusakan rumpun padi ternyata banyak terjadi pada mata penyiang 4 dan 8, ini disebabkan oleh mata penyiang yang rapat, sehingga banyak dari akar padi yang rusak dan daun padi yang terpotong. Selain itu jarak tanam yang sebagian rapat dan keterampilan operator juga mempengaruhi persentase kerusakan tanaman.. Histogram persentase kerusakan tanaman padi disajikan pada Gambar 10.

0 1 2 3 4 5 6 1 2 3 4 5 6 7 8

Jenis Mata Penyiang

Pe rs en ta se K er u sa ka n ( % )

Gambar 10. Persentase Kerusakan Tanaman Padi

(7) Persentase Gulma yang Tidak Tersiangi

Persentase gulma yang tidak tersiangi diperoleh dengan membandingkan banyaknya luasan gulma yang tidak tersiangi dengan luasan petakan. Dimana sampel diambil untuk setiap lintasan yang kemudian dirata-ratakan. Evaluasi ini dilakukan setelah penyiangan. Hasil pengamatan terhadap persentase gulma tidak tersiangi dapat dilihat pada Tabel 9.

Tabel 9. Persentase Gulma yang Tidak Tersiangi

N0 Jenis mata penyiang Ulangan I (%) Ulangan II (%) Ulangan III (%)

Rata-rata (%) 1 Mata Penyiang 1 3,20 3,20 3,36 3,25 2 Mata Penyiang 2 3,04 2,72 3,04 2,90 3 Mata Penyiang 3 2,56 2,72 2,56 2,60 4 Mata Penyiang 4 2,72 2,56 2,88 2,71 5 Mata Penyiang 5 3,52 3,36 3,36 3,40 6 Mata Penyiang 6 3,04 3,20 2,88 3,02 7 Mata Penyiang 7 2,88 2,72 2,88 2,82 8 Mata Penyiang 8 2,72 2,56 2,72 2,65

Pada Tabel 9 dapat dilihat bahwa persentase gulma yang tidak tersiangi paling besar terjadi pada mata penyiang 5 dan 1, hal ini disebabkan karena mata penyiang 5 dan 1 mata pakunya jarang sehingga gulma banyak yang tinggal dan tidak tersiangi. Gulma yang tidak tersiangi pada umumnya berada disekitar rumpun padi, sehingga tidak terjangkau oleh mesin penyiang, sehingga disini diperlukan penyiangan secara manual. Histogram persentase gulma yang tidak tersiangi disajikan pada Gambar 11.

0 0.5 1 1.5 2 2.5 3 3.5 4 1 2 3 4 5 6 7 8

Jenis Mata Penyiang

P er se nt ase g ul m a ta k te rsi an g (% )

Gambar 11. Persentase Gulma yang Tidak Tersiangi (8) Tenaga Operator

Berdasarkan hasil penelitian, maka didapatkan besarnya kebutuhan tenaga untuk operasional penyiangan yang diperoleh dari denyut jantung operator per menit, untuk lebih jelasnya dapat dilihat pada Tabel 10.

Tabel 10. Denyut Jantung Operator No.

Jenis mata

penyiang operator (per menit)Denyut jantung

1 Mata Penyiang 1 99 2 Mata Penyiang 2 101 3 Mata Penyiang 3 101 4 Mata Penyiang 4 103 5 Mata Penyiang 5 102 6 Mata Penyiang 6 102 7 Mata Penyiang 7 104 8 Mata Penyiang 8 104

Berdasarkan Tabel 10 rata-rata denyut jantung operator setelah melakukan penyiangan yaitu sebesar 102 per menit. Dari Tabel 3 dapat diketahui bahwa penyiangan dengan menggunakan alat penyiang padi dengan penggerak mesin pemotong rumput tipe sandang 2 tak termasuk ke dalam tingkat pekerjaan sedang dengan kebutuhan tenaga input operator mesin berkisar 0,33 -0,55 kW. Histogram denyut jantung operator pada masing-masing mata penyiang disajikan pada Gambar 12.

96 97 98 99 100 101 102 103 104 105 1 2 3 4 5 6 7 8

Jenis mata Penyiang

De n y u t j a n tu n g O p e ra to r ( p e r m e n it )

Gambar 12. Denyut Jantung Operator Masing-Masing Mata Penyiang (9) Daya Motor yang Terpakai

Dari perhitungan diperoleh bahwa daya penyiangan adalah 1,33 HP, daya pada mesin berdasarkan spesifikasi adalah 1,5 HP, maka daya tersebut masih cukup digunakan untuk penyiangan tanaman padi.

ANALISIS EKONOMI

Biaya Tetap

Biaya tetap merupakan penjumlahan dari biaya penyusutan dengan biaya bunga modal. Adapun biaya tetap ini berjumlah Rp 303.901,87 /tahun.

Biaya Tidak Tetap

Biaya tidak tetap merupakan biaya yang tidak mesti dikeluarkan tiap tahun, hanya saja harus dikeluarkan ketika mesin dioperasikan. Biaya ini terdiri dari biaya perbaikan dan pemeliharaan mesin, biaya bahan bakar, dan biaya operator. Setelah dilakukan beberapa analisis, maka biaya tidak tetap yang harus dikeluarkan adalah Rp 8.573,7 /jam. Biaya ini akan selalu meningkat jika mesin mengalami kerusakan, dan harga bahan bakar yang selalu meningkat.

Biaya Pokok

Biaya pokok yang harus dikeluarkan untuk masing masing mata penyiang padi dengan mesin ini ada yang sama dan ada yang berbeda. Untuk nilai KKE 0,021 biaya pokok mata penyiang empat dan tujuh adalah sama, untuk nilai KKE 0,022 mata penyiang dua, enam, dan delapan biaya pokoknya sama, sedangkan untuk nilai KKE

0,023 biaya pokok mata penyiang satu, tiga, dan lima adalah sama. Dengan asumsi jam kerja 100, 200, 300, 400, 500, 600, 700, 800, 900, dan 1000 jam/tahun seperti pada Tabel 11.

Tabel 11. Biaya Pokok Masing-Masing Mata Penyiang Padi Asumsi jam

kerja(Jam/th)

Biaya Pokok (Rp/ha)

A B C 100 552.986,60 527.850,85 504.900,81 200 480.629,02 458.782,24 438.835,19 300 456.509,82 435.759,37 416.813,31 400 444.450,22 424.247,94 405.802,38 500 437.214,46 417.341,08 399.195,81 600 432.390,62 412.736,51 394.791,44 700 428.945,03 409.447,52 391.645,46 800 426.360,83 406.980,79 389.285,97 900 424.350,89 405.062,22 387.450,82 1000 422.742,95 403.527,32 385.982,69

Keterangan: A = KKE 0,021 (Mata Penyiang 4 dan 7) B = KKE 0,022 (Mata Penyiang 2, 6, dan 8) C = KKE 0,023 (Mata Penyiang 1,3, dan 5)

Biaya pokok ini akan semakin menurun jika jam kerja diperbanyak. Untuk lebih jelasnya dapat dilihat pada Gambar 13.

0 100000 200000 300000 400000 500000 600000 100 200 300 400 500 600 700 800 900 1000 Jam Kerja (Jam/th)

Bi ay a P ok ok (R p/ ha ) A (Mata Penyiang 4 dan 7) B (Mata Penyiang 2,6,dan 8) C (Mata Penyiang 1,3,dan 5) Gambar 13. Biaya Pokok Masing-Masing Mata Penyiang

REKAPITULASI HASIL PENYIANGAN

Berdasarkan hasil data pengamatan penyiangan diatas maka didapatkan Rekapitulasi hasil penyiangan padi seperti pada Tabel 12.

Tabel 12. Rekapitulasi Hasil Penyiangan No Pengamatan

Mata Penyiang

1 2 3 4 5 6 7 8

1

Total Waktu Penyiangan

(menit) 7,88 8,20 7,92 8,50 7,82 7,98 8,47 8,27

2 Kecepatan Pengoperasian (m/detik) 0,254 0,244 0,253 0,235 0,256 0,251 0,236 0,242

3 sewaktu belokan (%)Waktu yang hilang 21,47 22,53 22,03 23,04 20,59 21,06 22,22 24,95

4 Kapasitas Kerja Teoritis (ha/jam) 0,027 0,026 0,027 0,025 0,028 0,027 0,025 0,026

5 Kapasitas Kerja Efektif (ha/jam) 0,023 0,022 0,023 0,021 0,023 0,022 0,021 0,022

6 Efisiensi Lapang (%) 85,1 8 84,6 1 85,1 8 84 82,14 81,4 8 84 84,61 7 Kerusakan Tanaman(%) 2,6 3,7 3,2 5 3,0 3,2 4,6 4,8

8 Gulma Tidak Tersiangi(%) 3,25 2,90 2,60 2,71 3,40 3,02 2,82 2,65

9

Denyut jantung operator

(per menit) 99 101 101 103 102 102 104 104

Berdasarkan rekapitulasi hasil penyiangan di atas, maka didapatkan perbandingan penyiangan secara tradisional, semi mekanis, dan dengan alat penyiang ini dilihat dari segi teknis, sosial, dan ekonomi.

a. Masalah Teknis

Secara tradisional petani melakukan penyiangan tanaman padi disawah dengan cara mencabut dengan tangan dan membenamkannya, walaupun persentase gulma yang tidak tersiangi sedikit, tetapi kelemahanya membutuhkan banyak waktu untuk penyiangan dan dari segi ergonomik tidak nyaman karena penyianganya dilakukan dengan cara membungkuk. Sedangkan penggunaan alat semi mekanis seperti penggunaan landak kelebihanya penyianganya tidak membungkuk namun persentase gulma yang tidak tersiangi lebih banyak terutama disekitar rumpun padi dan pengoperasianya lebih lambat karena pengoperasianya didorong kemudian ditarik dan didorong lagi. Sedangkan pada alat penyiang dengan penggerak mesin potong rumput ini selain pengoperasianya lebih cepat juga persentase gulma tidak tersiangi lebih sedikit dibandingkan alat semi mekanis seperti landak.

b. Masalah sosial ekonomis

Secara sosial penyiangan secara manual dan semi mekanis dapat menimbulkan kejerihan kerja serta membosankan, sedangkan dari segi ekonomis membutuhkan banyak tenaga kerja dan waktu sehingga banyak biaya yang dikeluarkan untuk

penyiangan dibandingkan alat penyiang dengan menggunakan penggerak mesin potong rumput ini.

fthghtKESIMPULAN DAN SARAN

KESIMPULAN

Dari hasil uji coba mesin penyiang ini, maka dapat disimpulkan :

1. Mata penyiang pada mesin penyiang padi ini akan beroperasi dengan baik pada tanaman padi yang berumur lebih kurang satu bulan, pada lahan dengan tinggi genangan air 1,5 cm, dan jarak tanam padi 25 cm x 25 cm, dengan kondisi tanah lunak.

2. Biaya pokok dari mata penyiang 4 dan 7 adalah sama, dengan KKE 0,021 ha/jam, biaya pokok mata penyiang 2, 6, dan 8 adalah sama, dengan KKE 0,022 ha/jam, dan biaya pokok mata penyiang 1, 3, dan 5 juga sama dengan nilai KKE 0,023 ha/jam.

3. Mata penyiang yang paling efektif adalah mata penyiang 3 berbentuk lingkaran dengan 10 buah mata paku penyiang berdasarkan kapasitas kerja efektif, efisiensi, persentase kerusakan tanaman, persentase gulma tidak tersiangi, biaya pokok, dan pengoperasian di lapangan.

SARAN

Dari hasil penelitian yang telah dilakukan disarankan agar :

1. Paku mata penyiang agar dapat dibengkokan sedikit lagi menjadi 900 dan lebih ditajamkan, sehingga penyiangannya akan lebih sempurna.

2. Bahan paku mata penyiang yang terbuat dari baut dan mur sebaiknya diganti dengan besi baja yang polos, karena ulir yang ada pada baut banyak yang membawa akar gulma, sehingga menjadi beban sewaktu penyiangan.

3. Sebaiknya pada poros atau batang penyalur tenaga diberi skit, sehingga dari aspek ergonomis lebih nyaman karena penyianganya tidak lagi membungkuk dan tidak memberatkan pekerjaan.

DAFTAR PUSTAKA

Badan Penelitian dan Pengembangan Pertanian.1988. Padi 1. Pusat Penelitian dan Pengembangan Tanaman Pangan. Bogor.

Badan Penelitian dan Pengembangan Pertanian. 1989. Padi 2. Pusat Penelitian dan Pengembangan Tanaman Pangan. Bogor.

Baver, L.D. 1961. Soil Physics. John Wiley and Sons. Inc New York.

Chatib, Charmyn. 2004. Alat dan Mesin Pertanian. Fakultas Pertanian. Universitas Andalas. Padang.

Grisonta.1990. Budidaya Tanaman Padi. Kanisus. Yogjakarta.

Handoyo. 1990. Alat Penyiangan Gulma Padi Sawah dari Modifikasi Mesin

Pemotong Rumput Bermotor. Fakultas Pertanian. Universitas Gadjah Mada.

Yogyakarta.

Hunt, D. 1970. Farm Power and University Press, Ames. Iowa.

Moenandir, Jody. 1993. Ilmu Gulma dalam Sistem Pertanian. PT Raja Grafindo Persada. Jakarta.

Moens, D. 1978. Sumber dan Kebutuhan Energi. Strategi Mekanisasi Pertanian. Departemen Mekanisasi Pertanian. FATETA-IPB. Bogor.

Prasetyo, Y.T. 2001. Bertanam Padi Gogo Tanpa Olah Tanah. Penebar Swadaya. Jakarta.

Purba, Harianto. 1995. Rancang Bangun dan Uji Teknis Alat Penyiang Padi Tipe

Landak dan Pemupuk Padi (Oryza sativa) Sumber Tenaga Manusia.

Skripsi FAPERTA – UNAND. Padang.

Sarman, R.L. 1958. Mengerjakan Tanah dan Alat-Alat Pertanian. FATETA-IPB. Bogor

Sastroutomo, Soentikno. 1990. Ekologi Gulma. PT Gramedia Pustaka Utama. Jakarta.

Siregar, H. 1987. Budidaya Tanaman Padi di Indonesia. Sastra Hudaya. Jakarta. Smith. H. Person and Wilkes. I. Hendry. 1996. Farm Machinery and Equipment.

Sixth Edition. MC. Grow –Hill Book Company USA. Newyork. Alih Bahasa Tri Purwadi : Mesin dan Peralatan Usaha Tani. Gadjahmada University Press. Yogyakarta.

Sukman, Yernelis Yakup. 2002. Gulma dan Teknik Pengendalianya. PT. Raja Grafindo Persada. Jakarta.

Suparyono, Agus Setyono. 1993. Padi. Penebar Swadaya. Jakarta.

Ulrich. T. Karl. 1995. Product Design and Develompment. MC Graw Hill. New York.

Wanders, A. A. 1987. Pengukuran Energi. Strategi Mekanisasi Pertanian. Departemen Mekanisasi Pertanian. FAPERTA – IPB. Bogor.

Widodo. 1992. Laporan Penelitian Modifikasi Alat Penyiang Landak Cone

Weeder L-8. Fakultas Teknologi Pertanian. Universitas Gadjah Mada.

Yogyakarta.

Wiratmoko, Agus. 1983. Desain dan Uji Coba Alat Penyiang Tipe Tangan dengan

Tenaga Motor Bakar. Skripsi FATETA-IPB. Bogor.

Yulnetty. 1995. Penentuan Batas Luas Ekonomis untuk Beberapa Mesin

Pemotong Rumput. Skripsi FAPERTA – UNAND. Padang.

Catatan :

Makalah ini telah dimuat pada jurnal :

Santosa, Andasuryani, dan M. Imran. 2007. Pengembangan dan Uji Teknis Mata

Penyiang Alat Penyiang Padi (Oriza sativa) di Lahan Sawah dengan Penggerak Mesin Potong Rumput Tipe Sandang (Brush Cutter) BG – 328. Jurnal Teknologi Pertanian Andalas. Vol. 11. No. 2, September 2007 : 61 – 76.