LANDASAN TEORI

2.1 Konsep Pemborosan ( 7 Waste ) 2.1.1 Definisi Pemborosan

Pemborosan ( disebut Muda pada Toyota Production System, Waste pada Lean Manufacture ) memiliki definisi sebagai sesuatu yang tidak menambah nilai pada produk. Dengan mengurangi atau menghilangkan pemborosan, produktivitas dapat ditingkatkan. Selain itu dengan menghilangkan pemborosan, sistem produksi dapat dibuat seramping ( lean ) mungkin, sehingga mampu menjadikan proses produksi lebih effisien. Pada Toyota Production System yang dimotori oleh Toyota Motor Corporation, pemborosan dikategorikan menjadi 7 ( 7 Waste ), yaitu:

a) Overproduction. b) Defects.

c) Waiting atau Delay.

d) Exessive inventory ( high inventory ). e) Transportation ( Movement ).

f) Process. g) Motion.

a) Over Production ( Pemborosan karena produksi berlebih )

Pemborosan ini terjadi apabila jumlah yang diproduksi melebihi jumlah yang direncanakan. Hal ini sering terjadi disebabkan memproduksi dalam lot yang besar yang berlebihan jauh di atas rencana produksi. Pemborosan yang ditimbukan karena produksi berlebih merupakan hal terburuk diantara pemborosan kategori lainnya. Efek dari pemborosan ini adalah :

1. Extra Material 2. Extra Handling 3. Extra Space

4. Extra interest charges on capital 5. Extra machinery

6. Extra defect 7. Extra overhead 8. Extra inventory 9. Extra man hour 10. Extra paperwork

b) Defects ( Pemborosan yang disebakan oleh cacat produksi )

Cacat produksi adalah pemborosan yang paling mudah dikenali. Barang rusak dimanapun terjadinya pelanggan tidak mau membayarnya, sehingga

menimbulkan biaya lebih untuk melakukan perbaikan, atau memproduksi ulang, dan lain-lain. Sehingga cacat yang terjadi jangan sampai diteruskan pada proses selanjutnya. Dengan demikian haruslah diterapkan prisip :

1. Tidak membuat cacat. 2. Tidak meneruskan cacat. 3. Tidak menerima cacat.

Dengan penerapan prisip tersebut, diharapkan cacat yang terjadi dapat segera diselesaikan pada proses yang terjadi. Dengan semakin kecil cacat yang terjadi, efisiensi produksi dapat semakin baik sehingga meminimalkan pemborosan yang dapat terjadi.

c) Waiting Time ( Pemborosan dikarenakan waktu tunggu )

Pemborosan dikarenakan banyaknya waktu tunggu dapat mengakibatkan out put dari proses produksi berkurang sehingga proses produksi tidak menjadi efektif dan efisien. Dengan semakin banyak waktu yang terbuang percuma ( tidak menghasilkan out put ) menyebabkan kerugian bagi perusahaan.

d) Excessive Inventory ( Pemborosan dikarenakan persediaann berlebih )

Inventory atau stock, merupakan asset perusahaan dan merupakan pengeluaran terbesar bagi keuangan perusahaan. Dengan semakin besarnya inventory level pada perusahaan membuat investasi semakin besar yang seharusnya dapat dialokasikan untuk keperluan yang lain. Selain itu semakin besar inventory level membutuhkan space yang besar, dan juga dapat beresiko terhadap kondisi stock yang dapat rusak ( NG ) sehingga harus di scrap (dibuang) yang membuat kerugian bagi perusahaan.

e) Transportation ( Pemborosan dikarenakan pengangkutan / distribusi )

Transportasi barang, baik itu bahan mentah, produk setengah jadi, ataupun produk jadi baik yang dilakukan didalam areal pabrik ataupun dari penyalur merupakan pemborosan. Setiap pergerakan, menambah resiko barang itu rusak, hilang, atau terlambat terkirim. Selain itu, transportasi tidak mengubah bentuk benda dan tidak menambah nilai barang, sehingga pelanggan tidak mau membayar biaya transportasi ini. Di dalam konsep lean manufaktur, segala jenis Transportasi ini harus di minimasi melalui tata letak yang sebaik mungkin.

f) Process ( Pemborosan dikarenakan proses yang tidak diperlukan )

Pemborosan dapat disebabkan oleh proses dikarenakan adanya proses yang tidak diperlukan ataupun proses yang berlebih sehingga mengakibatkan biaya lebih dari yang seharusnya. Selain menimbulkan biaya berlebih, proses yang tidak diperlukan pun dapat mengganggu proses lainnya, kualitas produk, juga waktu produksi.

g) Motion ( Pemborosan dikarenakan gerakan yang tidak diperlukan )

Gerakan yang tidak perlu juga dikategorikan sebagai pemborosan, baik itu pergerakan pekerja untuk melakukan sesuatu yang tidak perlu, ataupun pergerakan material yang tidak perlu.

2.1.2 Metode Mengurangi Pemborosan

TQM adalah pendekatan manajemen yang berfokus pada organisasi suatu sistem, dengan penekanan pada tim, proses, perbaikan berkesinambungan, dan menghasilkan produkn dan jasa yang memenuhi pelanggan. Berdasarkan konsep TQM, semua karyawan di perusahaan menganggap mutu merupakan bagian dari tanggng jawab mereka. Tujuan dari TQM adalah :

a. Zero Defect b. On time Schedule c. Reduce Cycle Time d. Cost Reduction 2) Six Sigma

Six Sigma adalah suatu konsep statistic yang mengukur suatu proses yang berkaitan dengan cacat ( defect ) – pada level 6 sigma, hanya 3.4 cacat dari per sejuta peluang ( DPO – defects per opportunities ). Six sigma merupakan falsafah manajemen yang berfokus untuk penghapusan cacat dengan cara menekankan pemahaman, pengukuran, dan perbaikan proses.

Six sigma menciptakan suatu lingkungan yang hamper bebas dari cacat, hanya mentolerir 3.4 cacat per satu juta peluang ( DPM – defect per million ). Mengeliminasi cacat berarti menghilangkan ketidak puasan terhadap kualitas produk dan juga berarti menghilangkan pemborosan.

3) Sistem Just In Time.

a) Defisinisi sistem Just In Time.

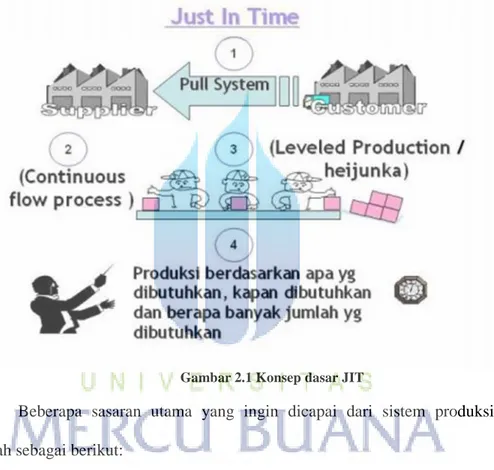

Konsep dasar Just in Time (JIT) adalah sistem produksi Toyota (Toyota Production System – TPS) karena JIT dikenalkan pertama kali oleh Toyota Motor

Corporation di Jepang. Sistem ini kemudian diapdopsi oleh banyak perusahaan di Jepang, terutama setelah krisis minyak dunia pada tahun 1973. Tujuan utama dari sistem ini adalah mengurangi ongkos produksi dan meningkatkan produktivitas industri secara total dengan cara menghilangkan pemborosan secara terus menerus.

Gambar 2.1 Konsep dasar JIT

Beberapa sasaran utama yang ingin dicapai dari sistem produksi JIT adalah sebagai berikut:

a. Mereduksi scrap dan rework.

b. Meningkatkan jumlah pemasok yang ikut JIT.

c. Meningkatkan kualitas proses industri (orientasi zero defect). d. Mengurangi inventori (orientasi zero inventory).

e. Mereduksi penggunaan ruang pabrik.

f. Linieritas output pabrik (berproduksi pada tingkat yag konstan selama waktu tertentu).

g. Mereduksi overhead.

h. Meningkatkan produktivitas total industry secara keseluruhan.

Pada dasarnya sistem produksi JIT mempunyai enam dasar tujuan, yaitu:

a. Mengintegrasi dan mengoptimalkan setiap langkah dalam proses manufaktur.

b. Menghasilkan produk berkualitas sesuai dengan keinginan pelanggan. c. Menurunkan biaya produksi.

d. Menghasilkan produk hanya berdasarkan keinginan pelanggan. e. Mengembangkan fleksibilitas manufaktur.

f. Mempertahankan komitmen untuk bekerja sama dengan pemasok dan

pelanggan.

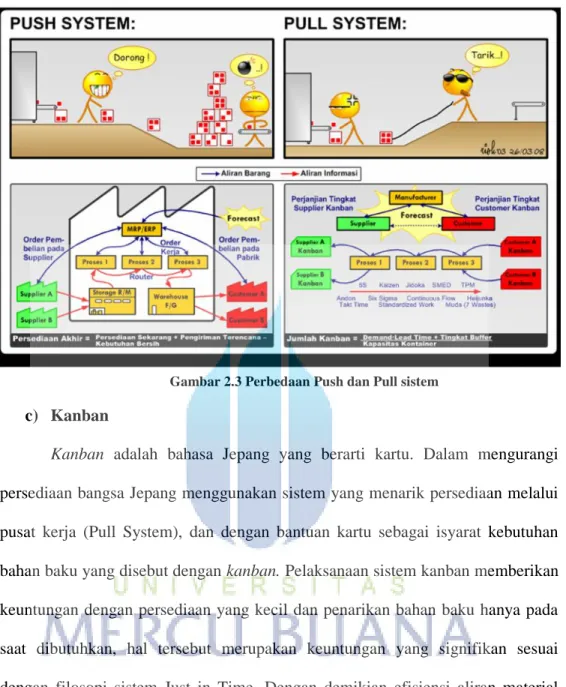

b) Pull dan Push System.

Pull System atau sistem tarik adalah suatu sistem aliran material dimana

pergerakannya dikarenakan adanya permintaan dari proses berikutnya, sehingga terjadi aliran material dari satu proses ke proses berikutnya. Prinsip ini sangat cocok diterapkan pada perusahaan dengan sistem Just In Time. Dengan menarik material melalui sistem ini dengan ukutran Lot yang sangat kecil sejumlah yang diperlukan, maka penumpukan material dapat diminimalkan sekecil mungkin. Jika penumpukan material dapat diminimalkan, maka investasi dalam penyediaan material dan juga waktu siklus manufaktur dapat berkurang.

Push system atau sistem dorong suatu sistem aliran material dimana

material atau persediaan ditumpuk pada departemen persediaan dan akan digunakan untuk produksi sesuai dengan penjadwalan produksi yang ada. Dalam sistem ini bahan baku didorong ke produksi sesuai dengan penjadwalan produksi. Dengan penjadwalan yang baik, sistem ini sangat tepat dijalankan dikarenakan mampu mendukung sistem produksi dengan variasi yang beragam. Sehingga produksi dapat bersifat fleksibel. Namun dengan sistem ini memerlukan biaya investasi yang lebih besar dikarenakan harus melakukan persediaan agar tidak terjadi kekurangan material nantinya.

Gambar 2.3 Perbedaan Push dan Pull sistem c) Kanban

Kanban adalah bahasa Jepang yang berarti kartu. Dalam mengurangi

persediaan bangsa Jepang menggunakan sistem yang menarik persediaan melalui pusat kerja (Pull System), dan dengan bantuan kartu sebagai isyarat kebutuhan bahan baku yang disebut dengan kanban. Pelaksanaan sistem kanban memberikan keuntungan dengan persediaan yang kecil dan penarikan bahan baku hanya pada saat dibutuhkan, hal tersebut merupakan keuntungan yang signifikan sesuai dengan filosopi sistem Just in Time. Dengan demikian efisiensi aliran material dapat dioptimalkan sehingga tidak membutuhkan persediaan yang berlebih yang dapat menaikan biaya investasi perusahaan.

Dalam implementasi sistem kanban, ada beberapa aturan yang harus dijalankan dan tidak boleh dilanggar agar sistem kanban tidak berantakan. Aturan tersebut antara lain:

a. Jangan mengirim barang cacat ke proses berikutnya (Next Process). Jika produk cacat diteruskan ke proses selanjutnya maka proses berikutnya akan berhenti dikarenakan tidak adanya persediaan pada line tersebut.

b. Proses berikutnya hanya mengambil produk sesuai dengan waktu dan jumlah yang dibutuhkan. Hal tersebut dikarenakan setiap proses tidak boleh memproduksi dalam jumlah berlebih sehingga setiap proses memproduksi sesuai dengan jenis, jumlah, dan waktu yang dibutuhkan. c. Tidak boleh ada pergerakan produk tanpa adanya kanban. Aturan ini membutuhkan disiplin dari para pekerja, karena ini merupakan syarat mutlak terciptanya sistem kanban yang baik.

d. Kapasitas antar proses rata (balance). Hal tersebut dibutuhkan agar tidak ada proses yang harus menunggu akibat adanya ketidak rataan kapasitas produksi, sehingga menghambat produksi secara keseluruhan.

e. Jumlah kanban yang beredar harus seminimal mungkin, hal tersebut dikarenakan untuk meminimalkan area akibat inventory par level yang tinggi (terlalu banyak persediaan).

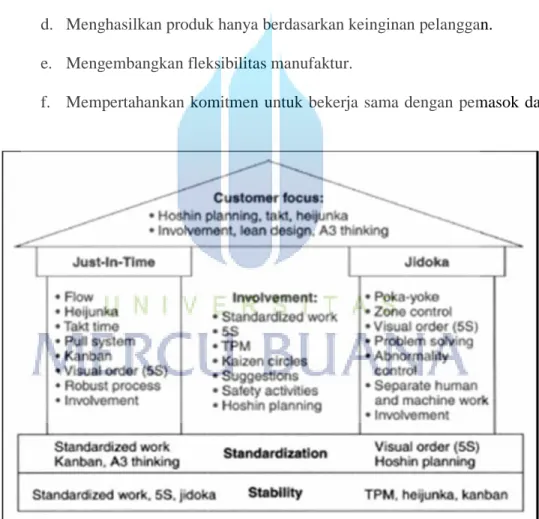

2.2 Toyota Production System ( TPS ) 2.2.1 Sejarah Toyota Production System

Sejarah TPS tidak akan lepas dari penemuan atau munculnya ide-ide penggunaan tools dalam TPS. Tools itu adalah: Just in Time, Kanban, Jidoka, Multi Function Worker, dan Standarisasi Kerja. TPS merupakan filosofi

manufaktur yang dikembangkan oleh Taiichi Ohno, Vice-President Executive Toyota, di tahun 1950-an yang terinspirasi oleh semangat Kaizen ( penyempurnaan kecil yang terus-menerus ), telah membuat Toyota berevolusi di mana dalam jangka panjang tampak membuahkan hasil yang revolusioner. Praktek kaizen berakar dari ide Sakichi Toyoda (1867-1930), pendiri grup Toyota. Pada 1890, tanpa bantuan pihak ketiga melakukan upaya penyempurnaan mesin pintal varian dari sistem flying shuttle hasil penemuan 150 tahun sebelumnya di Lancashire, Inggris. Dalam jangka waktu 35 tahun, dengan praktik kaizen-nya terhadap temuan pertama ia menyalip kepemimpinan teknologi Eropa selama 150 tahun dengan keberhasilannya menciptakan mesin pintal fully automatic pertama di dunia. Hak patennya dijual ke Platt Brothers, pabrik tekstil terkemuka Lancashire, Inggris. Di masa ini juga ia menguraikan pemikiran tentang perlunya “sistem menghentikan proses produksi saat ada masalah” atau istilahnya JIDOKA, istilah dalam bahasa Jepang yang berarti otomatisasi.

Pada tahun 1926 berdiri Toyoda Automatic Loom Works Ltd. (sekarang Toyota Industries Co. Ltd.), di bulan September 1933 mengembangkan divisi otomotif. Berkat “gen” kaizen yang diturunkan, perkembangan awalnya begitu cepat sehingga diputuskan menjadi perusahaan independen. Di sini Sakichi Toyoda mengadakan sayembara untuk nama baru perusahaan otomotif yang siap dikibarkannya. Syaratnya, nama itu harus sebuah kata yang sama sekali baru dan gampang disebut. Nama Toyota dipilih karena masih mendekati nama lama, walau tak ada artinya dalam bahasa Jepang (sehingga tak dapat ditulis dalam Hiragana). Toyota juga dianggap lebih hoki ketimbang Toyoda karena

penulisannya dalam Katakana terdiri dari 8 goresan kuas (seperti dalam kebudayaan Cina, 8 adalah angka mujur).

Sakichi Toyoda menunjuk putra tertuanya Kiichiro Toyoda (1894-1952) sebagai bos Toyota Motor Co. Ltd. Sebagai salah satu persiapan, pada awal 1930-an, Kiichiro Toyoda diutus ke AS mempelajari sistem produksi massal yang dikembangkan Henry Ford (1883-1947). Menyesuaikan diri dengan pasar Jepang yang kecil, Kiichiro Toyoda; yang mewarisi kejeniusan ayahnya, menciptakan sistem yang dia namakan JUST-IN-TIME (JIT). JIT merupakan sistem produksi tepat waktu, di mana setiap proses hanya memproduksi sejumlah komponen yang diperlukan pada langkah selanjutnya dalam lini produksi, sesaat sebelum diperlukan dengan tepat waktu.

Pada 1956, Taiichi Ohno ke AS mengunjungi “The Big Three” (GM, Ford, dan Chrysler). Tujuannya, seperti Kiichiro Toyoda untuk menyadap secara selektif teknologi dan praktek terbaik dari industri otomotif yang telah mapan (bukan mendapatkan transfer teknologi langsung sehingga bisa tetap independen). Yang menarik, ide TPS itu justru bukan berasal dari pengamatannya terhadap pabrik otomotif tersebut. VP Executive Toyota ini mendapatkan inspirasi dari supermarket yang sejak lama telah bertebaran di AS.

Terkesan pada kenyataan betapa konsumen bebas memilih apa dan berapa yang mereka inginkan, timbul idenya mengembangkan PULL SYSTEM. Dalam sistem ini, setiap lini produksi menjadi supermarket bagi lini produksi berikutnya. Setiap lini hanya akan mengganti item yang diperlukan atau dipilih oleh lini berikutnya sehingga sistemnya sangat ramping (secara umum disebut sistem

LEAN PRODUCTION). Ia juga menciptakan sistem KANBAN (kartu penanda) untuk pengisian stok komponen atau hasil rakitan yang belum jadi (sub-rakitan).

Untuk menunjang sistem yang perlu akurasi tinggi tersebut, dibentuk jaringan pemasok kelas dunia. Koordinasi erat dengan jaringan pemasok ini memungkinkan sistem inventori JIT yang super-efisien dan efektif. Dan, ketika disertai kemajuan teknologi, dikembangkanlah sistem perakitan super-canggih yang antara lain menggunakan robot.

Namun, yang membuat Toyota “number one” adalah sistem manajemen SDM-nya yang efektif dan efisien, memiliki loyalitas tinggi dan komitmen kuat terhadap kualitas. TPS yang berkembang secara evolusioner di tengah segala kekurangan dan kendala pada dasawarsa awal membuat sistem yang dikembangkan secara organik itu meresap kuat kedalam budaya perusahaan. Dengan kata lain, di Toyota, TPS bukan lagi sekadar sistem produksi melainkan falsafah perusahaan.

Di antara strategi sukses yang ada, sistem lean thinking yang merupakan inti TPS adalah yang paling banyak diimplementasi oleh berbagai industri, bukan hanya produsen otomotif. Inilah strategi yang ditanam Sakichi Toyoda (sang pendiri), diperkaya oleh Kiichiro Toyoda (CEO pertama) dari pengamatannya terhadap sistem produksi massal Ford, dan dikembangkan oleh Taiichi Ohno (VP Eksekutif di era Kiichiro) yang mengambil ide dari supermarket di AS.

Toyota Production System adalah pendekatan unik dari Toyota dalam berproduksi. Ini merupakan dasar dari berbagai gerakkan “Lean Production”. Inti Toyota Production System adalah menghilangkan pemborosan.

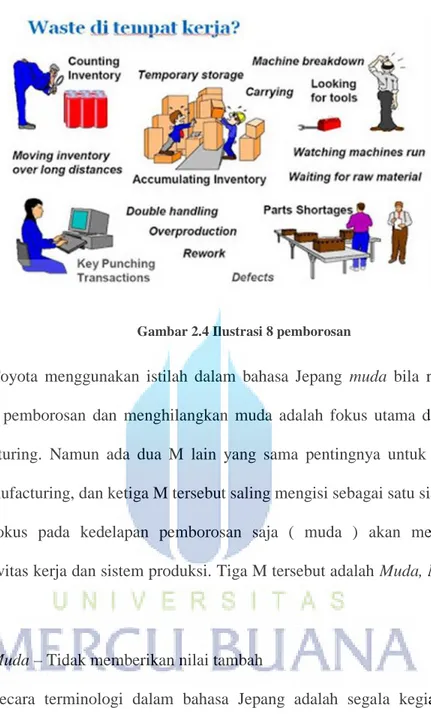

Toyota telah mengindentifasikan 8 jenis pemborosan yang selalu terus menerus dicari Toyota untuk dikeluarkan dari prosesnya yaitu :

1) Produksi berlebih ( Overproduction )

Memproduksi barang yan belum dipesan, akan menimbulkan pemborosan seperti kelebihan tenaga kerja dan kelebihan tempat penyimpanan dan biaya transportasi meningkat karena adanya persediaan berlebih.

2) Waktu menunggu

Para pekerja hanya mengamati mesin otomatis yang sedang berjalan atau berdiri menunggu langkah proses selanjutnya, alat, pasokan komponen selanjutnya, dan lain sebagainya atau menganggur saja karena kehabusan material, keterlambatan proses, mesni rusakm dan bottleneck ( sumbatan ) kapasitas.

3) Tranport yang tidak diperlukan

Membawa barang dalan proses ( WIP ) dalam jarak jauh, meciptakan angkutan yang tidak efisien, atau memindahkan material, komponen, atau barang jadi ke dalam atau ke luar gudang atau antar proses. 4) Memproses secara berlebih atau memproses secara keliru

Melakukan langklah yang tidak diperlukan untuk memproses komponen. Melaksanakan pemrosesan yang tidka efisien karena alat yang buruk dan rancangan produk yang buruk, menyebabkan

gerakan yang tidak perlu dan memproduksi barang cacat. Pemborosan terjadi ketika membuat produk yang memiliki kualitas yang lebih tinggi dari yang dibutuhkan.

5) Persediaan berlebih

Kelebihan material, barang dalam proses, atau barang jadi menyebabkan lead time yang panjang, barang kadarluasa, barang rusak, peningkatan biaya pengangkutan dan penyimpanan, dan keterlambatan. Persediaan berlebih juga menyembunyikan masalah seperti ketidakseimbangan produksi, keterlambatan pengiriman dari pemasok, produk cacat, mesin rusak, dan watu set up yang panjang. 6) Gerakan yang tidak diperlukan

Setiap gerakan karyawan mubazir saat melakukan pekerjaannya, seperti mencari, meraih, atau menumpuk komponen, alat, dan sebagainya. Berjalan juga merupakan pemborosan.

7) Produk Cacat

Memproduksi komponen cacat atau yang memerlukan perbaikan. Perbaikan atau pengerjaan ulang, scrap, memproduksi barang pengganti, dan inspeksi berarti tambahan penanganan, waktum dan upaya yang sia-sia.

8) Kreativitas karyawan yang tidak dimanfaatkan

Kehilangan waktu, gagasan, keterampilan, peningkatan, dan kesempatan belajar karena tidak melibatkan atau mendengarkan karyawan anda.

Gambar 2.4 Ilustrasi 8 pemborosan

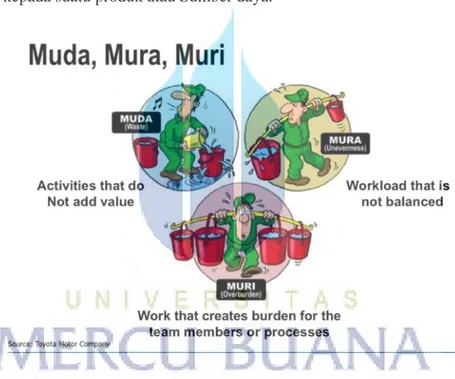

Toyota menggunakan istilah dalam bahasa Jepang muda bila membahas tenatang pemborosan dan menghilangkan muda adalah fokus utama dalam lean manufacturing. Namun ada dua M lain yang sama pentingnya untuk mencapai lean manufacturing, dan ketiga M tersebut saling mengisi sebagai satu sistem. Jika hanya fokus pada kedelapan pemborosan saja ( muda ) akan mengganggu produktivitas kerja dan sistem produksi. Tiga M tersebut adalah Muda, Mura, dan

Muri.

1) Muda – Tidak memberikan nilai tambah

Secara terminologi dalam bahasa Jepang adalah segala kegiatan yang bernilai mubazir atau aktivitas pemborosan yang tidak menambahkan nilai atau tak produktif. Dan hal ini Muda merupakan salah satu konsep utama dari Toyota Production System (T P S). Proses ini berupaya untuk menekan pemborosan dan segala aktivitas sumber daya sehingga dapat bernilai tentunya dengan kualitas yang tinggi.

Secara terminologi diartikan sebagai ketidak merataan, ketimpangan, tidak teratur.Hal ini dapat dihindari melaui penerapan sistem J I T (Just In Time) terkhusus untuk bidang inventory.

3) Muri – Ketidakseimbangan

Secara terminologi diartikan sebagai pembebanan yang berlebihan, keterpaksaan, atau melampaui batas yang diberikan kepada sumber daya. Kejadian ini dapat dihindari melalui pemberian spesifikasi atau standar kepada suatu produk atau Sumber daya.

Gambar 2.5 Muda, Mura, Muri

2.2.3 Sistem Tarik pada Toyota Production System

Memproduksi sesuai dengan permintaan merupakan prinsip dasar dari Toyota Production System. Namun bagaimana cara agar hal tersebut dapat diwujudkan?. Sistem tarik adalah jawaban dari pertanyaan tersebut. Melalui sistem tarik, aliran produksi terjadi karena adanya permintaan dan produk yang dibuat sesuai dengan permintaan. Hal tersebut terus berlangsung dari satu proses

ke proses sebelumnya sehingga terjadi keseragaman alur yang disebut dengan one pice flow.

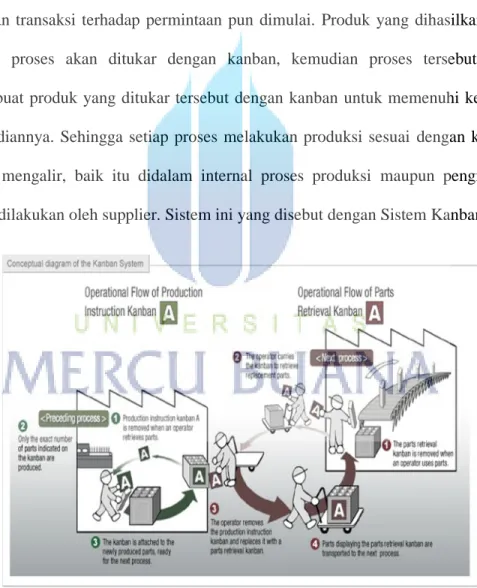

Untuk menjalankan sistem tarik, diperlukan suatu alat bantu untuk memvisualisasikan permintaan dari satu proses ke proses lainnya. Alat tersebut merupakan Kanban. Kanban sendiri berarti tanda, papan tanda, kartu, namun secara umum dianggap sebagai salah satu bentuk sinyal. Pada kanban berisi informasi mengenai detail produk atau informasi penunjang lainnya. Dengan kanban transaksi terhadap permintaan pun dimulai. Produk yang dihasilkan oleh setiap proses akan ditukar dengan kanban, kemudian proses tersebut akan membuat produk yang ditukar tersebut dengan kanban untuk memenuhi kembali persediannya. Sehingga setiap proses melakukan produksi sesuai dengan kanban yang mengalir, baik itu didalam internal proses produksi maupun pengiriman yang dilakukan oleh supplier. Sistem ini yang disebut dengan Sistem Kanban.

Gambar 2.6 Konsep Sistem Kanban

Heijunka adalah meratakan produksi baik secara volum maupun bauran produk. Pada Toyota Production System membuat produk tidak berdasarkan urutan actual dari pesanan pelanggan yang dapat naik dan turun secara tajam, tapi mengambil jumlah total pesanan dalam satu periode dan meratakannya sehingga dibuat dalam jumlah dan bauran yang sama setiap hari. Pendekatan TPS sejak semula adalah untuk mempertahankan ukuran batch yang kecil dan membuat apa yang diinginkan pelanggan.

Heijunka mengarah pada teknik production leveling dan production smoothing yang secara umum dikerjakan untuk mengatur schedule dari aktifitas produksi dengan tujuan untuk mengontrol inventori, mengurangi lead time, dan memproduksi produk yang beraneka ragam dengan volume yang sesuai dengan permintaan yang diinginkan oleh konsumen. Kestabilan fasilitas Heijunka, khususnya dalam proses produksi bertujuan untuk mengadopsi praktek dari Lean manufacturing yaitu menghilangkan mura (ketidakserasian dalam kualitas produksi), mengontrol muri (kejenuhan atau beban yang berlebihan dari sumber daya produksi seperti SDM dan mesin), dan mereduksi muda (waste dari unsure-unsur produksi).

Berbeda dengan proses manufaktur tradisional dimana proses tersebut mempekerjakan orang dalam jumlah yang besar untuk melakukan proses assembly terhadap produk, dasar dari Heijunka adalah untuk menggunakan sumber daya dalam jumlah kecil di dalam lini assembly sehingga fluktuasi pada lini final assembly tetap terjaga dan dapat diabaikan. Dengan cara ini (Production Leveling dan scheduling), efisiensi dari proses produksi akan menjadi sangat optimal. Ditambah lagi dengan adanya maintain terhadap rate of production dari

produk-produk intermediate pada tingkatan yang konstan, maka proses umum yang dipekerjakan untuk finalisasi dari produk akan relative menghabiskan waktu yang lebih sedikit dan dapat diprediksi.