Jurnal Teknik Mesin Vol.4, No.2, Oktober 2014 : 84 -89 84

PENGARUH VARIASI KOMPOSISI KOMPOSIT RESIN EPOXY/SERAT

GLASS DAN SERAT DAUN NANAS TERHADAP KETANGGUHAN

Oleh:

Hendriwan Fahmi1 dan Nur Arifin2

1 Dosen Teknik Mesin Fakultas Teknologi Industri–ITP 2 Mahasiswa Teknik Mesin Fakultas Teknologi Industri–ITP

Jl. Gajah Mada Kandis Nanggalo Padang, 25143, Indonesia Email: hendriwan.basyaruddin@gmail.com

Abstract

Fiber of pineapple leaf as one of the natural fiber which is very abundant availability at this time, but is no longer used and disposed of as waste. Though pineapple leaf fiber can be used as a natural alternative to fiber composite materials. The purpose of this study was to determine the effect of variations in the composition of the composite epoxy / glass fiber and pineapple leaf fiber on impact toughness, and also can utilize waste pineapple leaf fibers. Pineapple leaf fiber combined with glass fibers in order to obtain optimum strength and toughness. Variation of weight percent composition of the composite is 90:10, 80:20, 70:30, 60:40. The process of manufacture of the specimen is done manually and stirring pineapple leaf fiber and glass fiber with resin done evenly and constantly. Pouring resin into the mold do without the absence of pressure. Of the results impact test be obtained impact energy and price of impact average for the composite with composition 90:10 = 0.12 J for impact energy and for price impact 0.003 J/mm2, 80:20 = 0.0013 J for impact energy and price impact 0.0033 J/mm2, 70:30 = 0.32 J for impact energy and price impact of 0.008 J/mm2, 60:40 = 0.31 J for impact energy and price impact 0.0077. Toughness is highest obtained on the 70:30 composition. From the test results it can be concluded that the natural fiber – reinforced composites and glass fiber can improve the toughness in the shock loads.

Keywords: Composite, EpoxyResin, Fiber of PineappleLeaf, FiberGlass, Toughness.

PENDAHULUAN

Perkembangan ilmu pengetahuan dan teknologi memunculkan penemuan – penemuan baru diberbagai bidang. Dunia teknik merupakan salah satu bidang yang menunjukkan perkembangan yang sangat pesat. Terobosan – terobosan baru senantiasa dilakukan dalam rangka mencapai suatu hasil yang dapat bermanfaat bagi umat manusia. Penggunaan material yang diaplikasikan sebagai komponen pada suatu struktur menurut adanya peningkatan sifat mekanis yang tinggi.Para rekayasawan pun selalu melakukan berbagai kajian riset untuk merekayasa material baru yang memiliki sifat mekanis lebih baik, seperti bahan baru komposit. Komposit berpenguat serat merupakan jenis komposit yang paling banyak dikembangkan.

Komposit dari bahan serat (fibrous composite) terus diteliti dan dikembangkan guna menjadi bahan alternatif pengganti bahan logam, hal ini disebabkan sifat dari

bahan komposit serat yang kuat dan mempunyai massa yang lebih ringan dibandingkan dengan logam. Dalam penelitian ini, susunan komposit serat terdiri dari serat dan matriks sebagai bahan pengikatnya. Adapun pengertian dari komposit merupakan perpaduan dari dua material atau lebih yang memiliki fasa yang berbeda menjadi suatu material yang baru dan memiliki propertis lebih baik dari keduanya. Bahan komposit telah dipergunakan dalam industri pesawat terbang, otomotif, maupun untuk perabot rumah tangga. Penggunaan komposit diberbagai bidang tidak terlepas dari sifat-sifat unggul yang memiliki komposit ringan, kuat, kaku, serta tahan terhadap korosi.

Serat daun nanas (pineapple-leaf fibres) adalah salah satu jenis serat yang berasal dari tumbuhan (vegetable fibre) yang diperoleh dari daun-daun tanaman nanas. Penggunaan serat daun nenas sebagai bahan komposit merupakan

Jurnal Teknik Mesin Vol.4, No.2, Oktober 2014 : 84 -89 85 salah satu alternatif dalam pembuatan

komposit secara ilmiah, dimana serat daun nanas ini sudah terkenal akan kekuatannya, dimana serat daun nanas memiliki kualitas yang baik dengan permukaan yang halus. Serat daun nanas juga salah satu serat alami saat ini ketersediaannya sangat melimpah, namun tidak lagi dimanfaatkan dan dibuang sebagai limbah, padahal serat daun nanas masih dapat digunakan sebagai salah satu serat alami alternatif untuk bahan komposit.

Serat glass juga mempunyai karakteristik yang berbeda-beda. Pada penggunannya, serat glass disesuaikan dengan sifat/karakteristik yang dimilikinya. Serat glass terbuat dari silica, alumina, lime, magnesia dan lain-lain. Biaya produksi rendah, proses produksi sangat sederhana, memberikan serat glass unggul dalam ratio (perbandingan) harga dan performance. Serat glass banyak digunakan di industri-industri otomotif seperti panel-panel body kendaraan. Bahkan sepeda motor sekarang seluruh body terbuat dari komposit yang berpenguat serat glass.

Stark dan Rowlands (2002) mengungkapkan bahwa komposit yang diperkuat serat tanaman, sifat-sifat mekanisnya akan meningkat secara linear seiring dengan pertambahan persen berat serat, karakteristik mekanik yang meningkat adalah kekuatan mekanik yang meningkat adalah kekuatan tarik, kekuatan bending, serta kekuatan impak.

Berdasarkan hal diatas, maka perlu melakukan suatu penelitian agar limbah – limbah serat nanas dapat dimanfaatkan kembali, dan kita dapat mengetahui sifat – sifat mekanis komposit yang terdapat serat nanas dalam penyusunannya. Dalam penelitian ini, pengujian yang dilakukan untuk menentukan ketangguhan komposit resin epoxy/serat alam daun nanas dan serat buatan fiber glass sebagai bahan komposit.

METODE PENELITIAN

Nanas merupakan buah-buahan yang cukup populer dengan rasa buahnya yang manis, dengan bentuk yang khas, tanaman ini termasuk famili bromeliaceace yang terbesar diseluruh dunia. Tanaman nanas mempunyai nama ilmiah yaitu Ananas Cosmosus, pada umumnya termasuk jenis tanaman semusim. Menurut sejarah tanaman ini berasal dari

Brazilia dan dibawa ke Indonesia oleh para pelaut Spanyol dan Portugis sekitar tahun 1599.

Di Indonesia tanaman tersebut sudah banyak dibudidayakan, terutama di pulau Jawa dan Sumatera yang diantaranya terdapat di daerah Subang, Majalengka, Purwakarta, Purbalingga, Bengkulu, Lampung, Pekanbaru, dan Palembang, yang merupakan salah satu sumber daya alam yang cukup berpotensi. Tanaman nanas akan dibongkar setelah dua kali atau tiga kali panen untuk diganti tanaman baru. Oleh karena itu, penggunaan daun nanas terus dikembangkan sehingga cukup potensial untuk dimanfaatkan sebagai produk yang dapat memberikan nilai tambah.

Gambar 1. Daun Nanas dan Buah Nanas (Sumber: Belitongs Punye, Juni 2010) Serat (fiber) adalah suatu jenis bahan berupa potongan-potongan komponen yang membentuk jaringan yang utuh. Contoh serat yang paling sering dijumpai adalah serat pada kain. Material ini sangat penting dalam ilmu biologi baik hewan maupun tumbuhan sebagai pengikat dalam tubuh. Manusia menggunakan serat dalam banyak hal antara lain untuk serat sintetis (serat buatan manusia). Serat sintetis dapat diproduksi secara murah dalam jumlah yang besar. Namun demikian, serat alami memiliki berbagai kelebihan khususnya dalam hal kenyamanan.

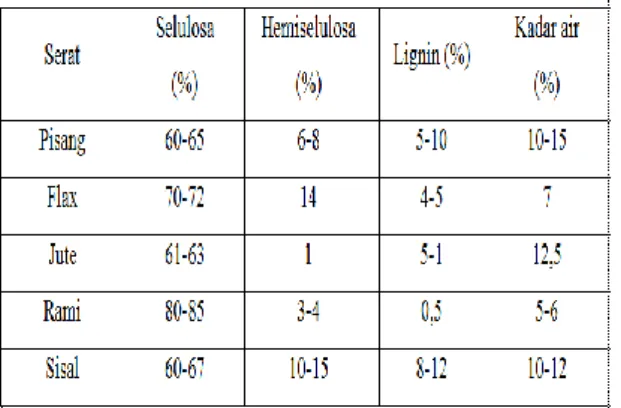

Jurnal Teknik Mesin Vol.4, No.2, Oktober 2014 : 84 -89 86 Tabel 1 Komposisi unsur kimia serat alam

(Sumber: Buildingh Material and Technology).

Salah satu unsur penyusun bahan komposit adalah serat. Serat inilah yang terutama menentukan karakteristik bahan komposit, seperti kekuatan, serta sifat-sifat mekanik lainnya. Serat inilah yang menahan sebagian besar gaya-gaya yang bekerja pada bahan komposit.

Komposit dengan penguat serat (Fibrous Composite) sangat efektif, karena bahan dalam bentuk serat jauh lebih kuat dan kaku dibanding bahan yang sama dalam bentuk padat (bulk). Kekuatan serat terletak pada ukurannya yang sangat kecil, kadang-kadang dalam orde mikron. Ukuran yang kecil tersebut menghilangkan cacat-cacat dan ketidak sempurnaan kristal yang biasa terdapat pada bahan berbentuk padat dan besar, sehingga sel menyerupai kristal tunggal yang tanpa cacat. Dengan demikian kekuatannya sangat besar. Sifat mekanis dan dimensi dari beberapa serat alam ditunjukkan oleh tabel 2.

Tabel 2. Sifat mekanis beberapa serat alam (sumber: Building Material and Technology)

Kata komposit dalam pengertian bahan komposit berarti terdiri dari dua atau lebih bahan yang berbeda digabung atau dicampur secara makroskopis menjadi suatu bahan yang berguna, karena bahan komposit merupakan bahan gabungan secara makro, maka bahan

komposit dapat di definisikan sebagai suatu sistem material yang tersusun dari campuran/kombinasi dua atau lebih unsur-unsur utama yang secara makro berbeda di dalam bentuk dan atau komposit material yang ada pada dasarnya tidak dapat dipisahkan. Pada umumnya bahan komposit terdiri dari dua unsur, yaitu serat (fiber) dan bahan pengikat serat-serat tersebut yang disebut matriks. Komposit juga dapat dibentuk dari kombinasi dua atau lebih material, baik logam, organik ataupun inorganik. Kombinasi material yang mungkin di dalam komposit tidak terbatas, namun unsur pokok dari bentuknya terbatas. Unsur pokok dalam komposit adalah serat, partikel, lamina atau lapisan, flake, filler, dan matriks, matriks adalah unsur pokok tubuh komposit yang menjadi bagian penutup dan pengikaty struktur komposit. Serat, partikel, lamina (lapisan), flake, filler dan matriks merupakan unsur pokok struktur karena unsur tersebut menentukan struktur internal komposit.

Unsur utama komposit adalah serat. Serat inilah yang terutama menentukan karakteristik bahan komposit seperti, kekuatan, kekuatan serta sifat-sifat mekanik yang lainnya. Seratlah yang menahan sebagian besar gaya-gaya yang bekerja pada bahan komposit, sedangkan matriks bertugas melindungi dan mengikat serat agar dapat bekerja dengan baik. Salah satu keuntungan material komposit adalah kemampuan material tersebut untuk diarahkan sehingga kekuatannya dapat diatur hanya pada arah tertentu yang kiat dikehendaki. Hal ini dinamakan “tailoring propertie” dan hal ini adalah salah satu sifat istimewa komposit dibandingkan dengan material konvesional lainnya. Selain kuat, kaku dan ringan komposit juga memiliki ketahanan terhadapkorosi yang tinggi serta memiliki ketahanan yang tinggi pula terhadap beban dinamis. Oleh karena itu, untuk bahan serat digunakan bahan yang kuat, kaku, dan getas, sedangkan bahan matriks dipilih bahan-bahan yang liat dan kuat. Selain itu, keuntungan lain penggunaan komposit antara lain ringan, tahan korosi, tahan air, dan tanpa proses pemesinan, beban kontruksi juga menjadi lebih ringan.

Ketangguhan adalah ketahanan bahan terhadap beban tumbukan atau kejutan. Ketangguhan juga dapat diartikan jumlah energi yang diserap bahan sampai terjadi perpatahan (Djaprie.1992).

Jurnal Teknik Mesin Vol.4, No.2, Oktober 2014 : 84 -89 87 Ketangguhan perpatahan merupakan ukuran

dari energi yang diperlukan untuk menimbulkan perpatahan akibat beban. Energi yang diperlukan untuk perpatahan dapat ditingkatkan dengan beberapa cara. Pengujian ketangguhan adalah pengujian yang berdasarkan pada prinsip hukum kekekalan energi yang menyatakan bahwa jumlah energi mekanik selalu konstan. Pengujian impak merupakan pengujian dengan menggunakan beban sentakan (tiba-tiba). Metode yang sering digunakan adalah metode Charpy dengan menggunakan alat uji Impak Charpy. Ketahanan batang uji terhadap pukulan (impact strength) dinyatakan dengan banyaknya energi yang diperlukan untuk mematahkan batang uji (satuan Kgm/ft lb atau Joule). Impact strength merupakan ketangguhan, yaitu ketangguhan benda uji terhadap beban kejut pada batang uji yang bertakik (notch toughness).

Kita menambahkan serat pada komposit untuk menghasilkan penguatan. Ini dapat mencakup peningkatan kekuatan, sehingga komposit dapat menanggung beban yang lebih besar. Penguatan juga dapat meningkatkan kekakuan dengan menggunakan fraksi serat yang lebih besar atau dengan memasukan serat dengan nilai yang tinggi. Pada desain rekayasa, penguatan juga dapat dimanfaatkan untuk meningkatkan ketangguhan produk, sehingga diperlukan energi yang lebih banyak yang mengawali dan merambatkan perpatahan. Kenyataannya, ketangguhan yang lebih tinggi merupakan faktor yang utama dalam pemilihan komposit.

4 mm 80 mm

10

mm

Gambar 2. Spesimen Berdasarkan Standar ASTM D 5942 – 96.

a. Serat alam daun nanas

- Pengambilan daun nanas dari kabupaten kampar Provinsi Riau.

- Mencuci daun dan memisahkan satu persatu.

- Daun nanas distrip dengan alat sejenis sendok yang berbentuk seperti sisir sampai dihasilkan serat panjang seperti benang.

- Serat yang telah dicuci kemudian direndam dengan menggunakan cairan NaOH 20%, untuk menghilangkan kulit lapisan luar daun.

- Kemudian serat dikeringkan terhadap matahari langsung selama kurang lebih 2 jam.

- Serat kemudian ditimbang sesuai dengan komposisi berat spesimen.

b. Serat buatan fiber glass

Serat buatan fiber glass adalah serat penguat kedua dalam pembuatan spesimen ini. Serat glass yang telah disiapkan kemudian dicampur dengan serat alam daun nanas sebelum diaduk hingga merata kedalam resin.

Spesimen uji yang akan dibuat memiliki komposisi persen berat sebagai berikut:

a. 90% Berat Resin, 6% Berat Serat Daun Nanas, 4% Berat Serat Glass.

b. 80% Berat Resin, 12% Serat Berat daun nanas, 8% Berat Serat glass.

c. 70% Berat Resin, 18% Berat Serat daun nanas, 12% Berat Serat glass.

d. 60% Berat Resin, 24% Berat Serat daun nanas, 16% Berat Serat glass.

Proses awal yang dilakukan adalah menyiapkan semua bahan seperti cetakan, resin, hardener, serat nanas dan serat glass. Cetakan yang telah disiapkan diberi pelumas terlebih dahulu. Kemudian resin dengan hardener diaduk sampai rata dan dituangkan kedalam cetakan. Hindari penggelembungan udara ketika pengadukan dan penuangan resin, ini akan membuat spesimen menjadi cacat dan hasil pengujian yang terjadi tidak sempurna. Proses pembuatan spesimen ini dilakukan secara manual atau dengan metode hand lay up, tidak ada penekanan ketika pemberian resin dan dikeringkan didalam ruangan terbuka. Metode penyusunan serat pada sepesimen ini disusun secara acak. Spesimen yang telah dicetak kemudian dipotong – potong sesuai jumlah sepesimen. Kemudian spesimen yang telah dipotong diukur sesuai standar ASTM D 5942 – 96. Jumlah spesimen yang digunakan sebayak 20 buah spesimen. Penentuan ukuran spesimen sesuai standar pengujian, spesimen uji charpy ini mempunyai lebar 10 mm, tebal 4 mm dan panjang 80 mm.

Jurnal Teknik Mesin Vol.4, No.2, Oktober 2014 : 84 -89 88 Langkah – langkah yang dilakukan dalam

pengujian adalah sebagai berikut :

1. Lengan pemukul mesin uji diatur posisinya agar tepat mengenai spesimen uji.

2. Lengan pengangkat bandul diputar, untuk mengangkat bandul sampai pada ketinggian maksimal.

3. Jarak jarum penunjuk sudut jatuh bandul diatur pada posisinya.

4. Letakkan spesimen pada dudukan mesin impak.

5. Jatuhkan lengan pemukul/bandul mesin impak.

6. Setelah bandul menghantam spesimen, pemukul direm saat bandul berayun kembali.

7. Sudut akhir ayunan yang terbaca pada jarum penunjuk dicatat.

8. Catat hasil pengujian dalam tabel data pengujian.

HASILDANPEMBEHASAN

Setelah dilakukan pengujian impak di laboratorium Bahan Teknik, Jurusan Teknik Mesin Dan Industri, Fakultas Teknik Universitas Gadjah Mada. Maka hasil yang diperoleh dari pengujian impak adalah besar sudut awal sebelum dan sesudah memukul spesimen, sehingga bisa ditentukan besarnya energi impak persatuan luas penampang patahan spesimen dan harga impaknya.

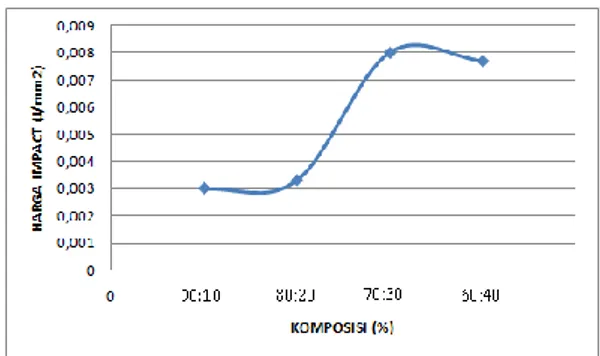

Dilihat dari hasil pengujian komposisi 90:10 memiliki nilai energi impact dan harga impact yang paling rendah yaitu 0,12 J untuk energi impactnya dan 0,003 J/mm2 untuk harga impactnya, jika dibandingkan dengan perbandingan komposisi yang lainnya, karena jumlah serat yang digunakan terlalu sedikit dibandingkan dengan yang lain, sehingga kemampuan energi untuk menahan beban terlalu kecil. Sementara itu energi impact dan harga impact yang tertinggi didapatkan pada perbandingan komposisi 70:30 dengan nilai energi impact yang didapatkan adalah sebesar 0,32 J dan nilai harga impactnya adalah 0,008 J/mm2, karena dalam komposisi ini penguat serat dan matrik nya dapat mengikat dengan baik. Disini juga terlihat bahwasannya jumlah

serat yang terlalu banyak digunakan maka energi impak dan harga impak nya akan menurun, karena matrik dari komposit itu sendri tidak bisa mengikat serat dengan sempurna, sehingga energi untuk menahan beban juga akan menurun. Terbukti pada komposisi 60:40 yang energi impak dan harga impak rata – rata nya menurun dibandingkan dengan komposisi 70:30.

Gambar 3. Grafik Hubungan Antara Komposisi dengan Harga Impact.

Pada Gambar 3 dimana perbandingan komposisi antararesin epoxy dengan serat glass dan serat daun nanas sangat mempengaruhi dari harga impact yang didapatkan, harga impact yang tertinggi didapatkan pada komposisi 70:30 yaitu dengan harga impact 0,008 J/mm2.

Dari Gambar 3 dapat diambil kesimpulan bahwa spesimen yang memiliki perbadingan komposisi 70:30 antara resin epoxy dengan serat glass dan serat daun nanas merupakan komposisi yang terbaik karena memiliki nilai energi impact dan harga impact yang paling tinggi. Oleh karena itu perbandingan komposisi 70:30 mempunyai ketangguhan yang paling baik dan keuletan yang tinggi dibandingkan dengan perbandingan komposisi lainnya.

Akan tetapi untuk perbandingan komposisi 60:40 mempunyai nilai energi impact 0,31 J dan nilai harga impact 0,0077J/mm2 yang lebih rendah dibandingkan dengan perbandingan komposisi 70:30. Oleh karena itu dapat disimpulkan kembali bahwa perbedaan perbadingan selisih komposisi antara resin epoxy dengan serat glass dan serat daun nanas lebih kecil dari 40% maka ketangguhan dan keuletan yang di dapatkan pun akan semakin menurun. Begitu pula untuk perbedaan

Jurnal Teknik Mesin Vol.4, No.2, Oktober 2014 : 84 -89 89 perbandingan komposisi lebih besar dari 40%

maka ketangguhan dan keuletan yang didapatkan pun juga akan semakin menurun, bahkan lebih kecil dibandingkan dengan perbandingan komposisi 60:40. Hal ini dapat dilihat pada perbadingan komposisi dengan 90:10 dan 80:20.

KESIMPULAN

Dari hasil pengamatan pengujian dan pengolahan data dapat disimpulkan sebagai berikut :

1. Harga impak untuk masing – masing komposisi didapatkan pada komposisi 90:10 nilai harga impaknya 0,003 J/mm2. Padakomposisi 80:20 nilai harga impaknya 0,0033 J/mm2. Pada komposisi 70:30 nilai harga impaknya 0,008 J/mm2. Pada komposisi 60:40 nilai harga impaknya 0,0077 J/mm2.

2. Harga impak yang tertinggi didapat pada komposisi 70:30 yaitu sebesar 0,008 J/mm2, karena dikomposisi 70:30 jumlah serat dapat menyebar keseluruh bagian komposit, sehingga matrik yang digunakan bisa mengikat serat dengan sempurna. DAFTARPUSTAKA

[1] B. J. Beumer. 1994. Ilmu Bahan Dan Logam. Jilid I. Jakarta: Bharata.

[2] Dieter, E.George. 1992. Metalurgi Mekanik. Jakarta: Erlangga.

[3] Hermansyah, Harry. 2010. Pengaruh Orientasi Serat Pada Komposit Resin Polyester/Serat Daun Nanas Terhadap Kekuatan Tarik. Skripsi ITP Padang. [4] Mesranto. 2010. Analisa Kelayakan Alat

Uji Impak Charpy. Tugas Akhir ITP Padang.

[5] Punye, Belitongs. 2010. Tanaman Nanas. [6] Sandi,Padila. 2009. Pengaruh Temperatur

Pengeringan Terhadap Kekuatan Tarik Serat Daun Nanas. Skripsi ITP Padang.

[7] Schonmetz, Alois dan Karl Gruber.1994. Pengetahuan Bahan Dalam Pengerjaan Logam. Bandung: Angkasa.

[8] Smallman, E.R.1991. metalurgi fisik modern. Jakarta: Gramedia Pustaka Utama.

[9] Vlack, Van Lawrence H. 1983. Ilmu Dan Teknologi Bahan. Edisi IV. Jakarta: Erlangga.

[10] Vlack , Van Lawrence H. 1989. Elemen –Elemen Ilmu Dan Rekayasa Material. Edisi VI. Jakarta : Erlangga.