LAPORAN KERJA PRAKTIK

PT. PETROKIMIA GRESIK

P

Disusun oleh :

1. Riskhany Yuliarti

2314 106 010

2. Arteria Widya UL

2314 106 036

Dosen Pembimbing

Prof. Dr. Ir. M. Rachimoellah, Dipl, EST 19491117 197612 1 001

Jurusan Teknik Kimia

Fakultas Teknologi Industri

Institut Teknologi Sepuluh Nopember

Surabaya

LAPORAN KERJA PRAKTIK

PT. PETROKIMIA GRESIK

DEPARTEMEN PRODUKSI III-B

04 JANUARI 2016 – 29 JANUARI 2016

Disusun Oleh:

Riskhany Yuliarti (2313106010)

Arteria Widya UL (2313106036)

JURUSAN TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

INSTITUT TEKNOLOGI SEPULUH NOPEMBER

SURABAYA

ii

iii

LAPORAN KERJA PRAKTEK

PT.PETROKIMIA GRESIK

04 JANUARI 2016 – 29 JANUARI 2016

Disusun Oleh:

1. Riskhany Yuliarti 2314106010 2. Arteria Widya UL 2314106036

JURUSAN TEKNIK KIMIA

FAKULTASTEKNOLOGI INDUSTRI

INSTITUT TEKNOLOGI SEPULUH NOPEMBER

SURABAYA

2016

Telah Di sahkan dan Disetujui Surabaya, 24 Pebruari 2016

Koordinator Program Studi S1 Dosen Pembimbing Kerja Praktek

Dr. Siti Machmudah, S.T, M.Eng Prof. Dr. Ir. M. Rachimoellah, Dipl, EST NIP.19730512 199903 2 001 NIP. 19491117 197612 1 001

iv

INTISARI

PT. Petrokimia Gresik merupakan pabrik pupuk oleh Badan Usaha Milik Negara (BUMN), didirikan tahun 1964. Latar belakang penamaan dan logo dengan kerbau emas yang salah satunya berarti terletak di Kecamatan Kebomas, Kabupaten Gresik, Jawa Timur. Pabrik ini terdiri dari 3 departemen produksi. Pada departemen produksi I terdapat pabrik urea, amonia, dan pupuk ZA I/III, sedangkan pada departemen produksi II terdapat pabrik pupuk SP36 & Phonska dan pabrik terbaru yaitu pabrik ZK. Departemen produksi III-B merupakan pabrik bahan utama pembuatan pupuk yang terdiri dari pabrik asam fosfat, asam sulfat, purifikasi gypsum, demineralisasi unit dan unit batu bara. Ketiga departemen produksi tersebut masing-masing dilengkapi dengan unit utilitas dan laboratorium. Karena PT. Petrokimia Gresik merupakan pabrik yang banyak memakai bahan-bahan kimia berbahaya, Kesehatan dan Keselematan Kerja (K3) menjadi perhatian yang utama. Hal ini tampak dari penanganan K3 yang dikelola serius oleh pihak perusahaan.

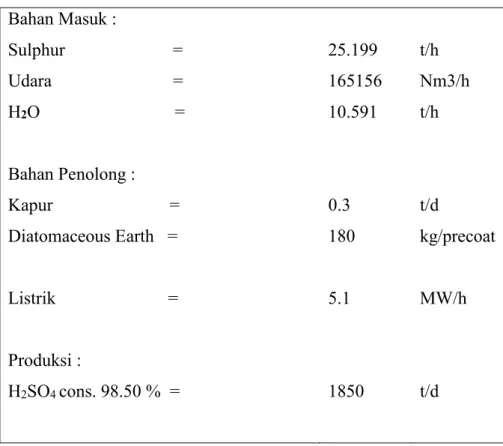

Pabrik Petrokimia III-B memproduksi Asam sulfat dibuat dengan bahan utama yaitu belerang. Belerang biasanya didapat dalam bentuk senyawa sehingga perlu dipisahkan untuk mendapatkan belerang dengan konsentrasi dan kemurnian yang tinggi. Pembuatan asam sulfat juga membutuhkan bahan – bahan pembantu lain seperti udara dan air. Udara digunakan untuk diambil oksigennya dan air yang digunakan sebagai pengencer ataupun sumber H2. Dalam proses produksi asam sulfat di PT. Petrokimia Gresik secara umum dibagi

menjadi beberapa proses, antara lain adalah Sulfur Handling atau pencairan belerang padat dan pemurnian belerang cair (seksi 1000), SO2 Generation atau pembakaran belerang cair

dengan udara kering menjadi gas SO2 (seksi 1100), SO2 Convertion atau mengubah gas SO2

menjadi gas SO3 dengan bantuan katalis vanadium peentaoksida (seksi 1200), SO3

Absorpbtion atau penyerapan gas SO3 dengan H2SO4 dan pengeringan udara (seksi 1300),

H2SO4 Storage atau penyimpanan Asam Sulfat dan Distribution (seksi 1400).

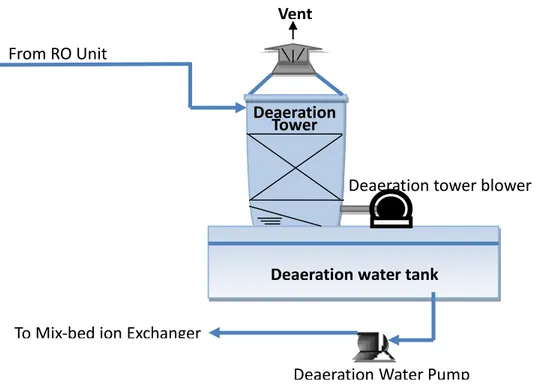

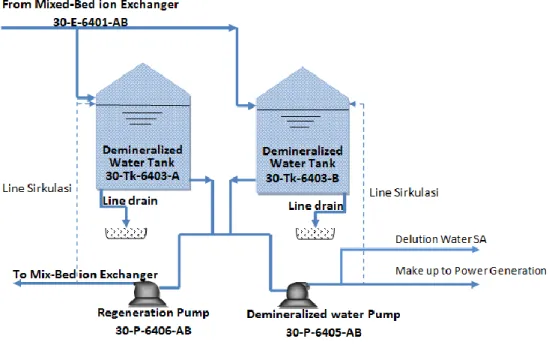

Demineralized Unit berfungsi untuk menghilangkan garam-garam terlarut yang terkandung didalam Raw clarified water/ industrial water sehingga menghasilkan air yang bebas mineral. System operasi Demineralized unit ini menggunakan reverse osmosis package dan terdapat banyak filter-filter, membran serta di lengkapi dengan pompa high pressure, yang berfungsi untuk menyerap/mengikat kandungan garam-garam yang terlarut didalam RCW/industrial water seperti ion-ion negatif (SO4-, SiO2-,H CO3-), ion-ion positif

v

juga dengan Mixed-Bed ion Exchanger yang fungsinya hampir sama yaitu untuk mengikat/menyerap sisa-sisa kandungan garam-garam ion positif dan negatif yang terlarut didalam RCW/industrial water sampai menghasilkan air bebas mineral yang sesuai dengan kebutuhan, kemudian ditampung di demineralized water tank yang mempunyai kapasitas 2 X 400 m3.

Proses Produksi Phosporic Acid berkapasitas 650 ton/hari. Teknologi proses yang digunakan adalah Nissan C Process. Proses ini diklasifikasikan dalam kategori pembuatan PA dengan proses hemihidrat-dihidrat. Pabrik ini terdiri dari beberapa seksi, antara lain adalah Rock grinding unit, Reaction dan hemihydrate filtration, Conversion (hydration) dan dihydrate filtration, Fluorine recovery, Concentration unit.

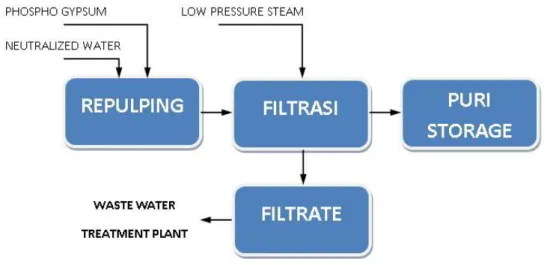

Proses Produksi Gypsum dengan purification Section yaitu Phospho gypsum dari PA Plant storage dimasukkan ke slurry tank dilengkapi dengan agitator dan diencerkan dengan neutralized water atau raw clarified water untuk membuat slurry dengan konsentrasi min 35%. Selanjutnya slurrydipompa ke Filter untuk dipisahkan antara cake gypsum dan filtratnya. Cake gypsum dispray dengan steam untuk menurunkan moisture yang masih dikandungnya dan dikirim ke purified gypsum storage menggunakan conveyor sebagai purified gypsum. Sementara filtrate dihisap oleh vacuum pump untuk memudahkan pemisahan antara cairan dan gas di vacuum receiver dan turun ke filtrate pit. Gas dari vacuum receiver dipisahkan dari cairannya lagi di mist separator. Filtrate dari filtrate pit yang mengandung impuritas dan phospho gypsum dikirim ke waste water treatment menggunakan Filtrate pump untuk dinetralkan.

Effluent Treatment Unit terdiri dari beberapa bagian, yaitu adalah Primary effluent treatment Section, Filtration Section, Secondary effluent treatment Section dan Dilution Section.

vi

KATA PENGANTAR

Alhamdulillah, puji syukur kepada Tuhan yang Maha Esa karena atas rahmat-Nya kami dapat menyelesaikan laporan ini yang berjudul, “Laporan Kerja Praktek di Dep. Produksi II1-B, PT. Petrokimia Gresik”.

Laporan Kerja Praktek ini dibuat untuk memenuhi tugas mata kuliah Kerja Praktek yang ditempuh pada semester VIII Jurusan Teknik Kimia FTI-ITS. Laporan ini dibuat berdasarkan pengamatan dan data yang dikumpulkan selama periode Kerja Praktek 04 Januari 2016– 29 Januari 2016.

Rangkaian kegiatan serta penyusunan laporan Kerja Praktek ini, sehingga kami dapat menyelesaikan berkat bantuan banyak pihak. Oleh karena itu, pada kesempatan ini kami mengucapkan terima kasih kepada:

1. Bapak Juwari, S.T, M.Eng selaku Ketua Jurusan Teknik Kimia FTI – ITS.

2. Bapak Dr. Siti Machmudah, S.T, M.Eng selaku Koordinator Program Studi S1 Jurusan Teknik Kimia FTI – ITS.

3. Bapak Prof. Dr. Ir. M. Rachimoellah, Dipl, EST selaku Dosen pembimbing dari pihak Jurusan Teknik Kimia FTI – ITS.

4. Ibu Dra. Chursiana Luthfa selaku Manager Biro Diklat, PT. Petrokimia Gresik. 5. Bapak IR. Jauhar Arifin.,M.M. selaku Manager Produksi III-B.

6. Bapak Alex Zainul Fanani, S.T selaku pembimbing di Bagian Departemen Produksi III-B, PT. Petrokimia Gresik.

7. Seluruh staff dan karyawan Departemen Produksi III-B, PT. Petrokimia Gresik, yang telah membantu kami demi kelancaran Kerja Praktek.

8. Seluruh staff dan karyawan Jurusan Teknik Kimia FTI-ITS yang membantu menyelesaikan administrasi untuk kegiatan Kerja Praktek.

9. Kedua orang tua dan keluarga kami yang selalu memotivasi, menasehati, dan mendo’akan kami agar tetap semangat dalam menjalani Kerja Praktek ini.

10. Seluruh teman-teman Kerja Praktek di bagian Departement Produksi III-B, yang turut serta membantu dalam penyelesaian laporan selama Kerja Praktek di PT. Petrokimia Gresik.

11. Semua pihak yang telah memberikan bantuan dan dukungannya baik dari segi moril ataupun materiil.

vii

Kami telah berusaha semaksimal mungkin dalam menyelesaikan susunan laporan Kerja Praktek di PT. Petrokimia agar laporan ini dapat tersusun dengan baik, namun kami juga menyadari bahwa masih terdapat sebagian kekurangan dalam penyusunan laporan ini. Oleh karena itu, kami mengharapkan saran dan kritik yang dapat membawa kami ke arah yang lebih baik.

Atas perhatiannya, kami ucapkan terima kasih, semoga laporan Kerja Praktek ini dapat memberikan manfaat, baik bagi kami sendiri maupun bagi yang membaca.

Surabaya, 24 Pebruari 2016

viii

DAFTAR ISI

HALAMAN JUDUL ... i

LEMBAR PENGESAHAN 1 ... ii

LEMBAR PENGESAHAN 2 ... iii

INTISARI ... iv

KATA PENGANTAR ... vi

DAFTAR ISI ... viii

DAFTAR GAMBAR ... xi

DAFTAR TABEL ... xiv

BAB I PENDAHULUAN I.1 Latar Belakang ... 1

I.2 Tujuan Kerja Praktek ... 2

I.3 Manfaat Kerja Praktek ... 3

I.4 Ruang Lingkup Kerja Praktek ... 3

I.5 Waktu Pelaksanaan Kerja Praktek ... 4

BAB II TINJAUAN PUSTAKA PT. PETROKIMIA GRESIK II.1 Sejarah PT. Petrokimia Gresik ... 5

II.2 Pengertian Produk PT. Petrokimia Gresik ... 6

BAB III TINJAUAN UMUM PT. PETROKIMIA GRESIK III.1 Sejarah Berdirinya PT. Petrokimia Gresik ... 17

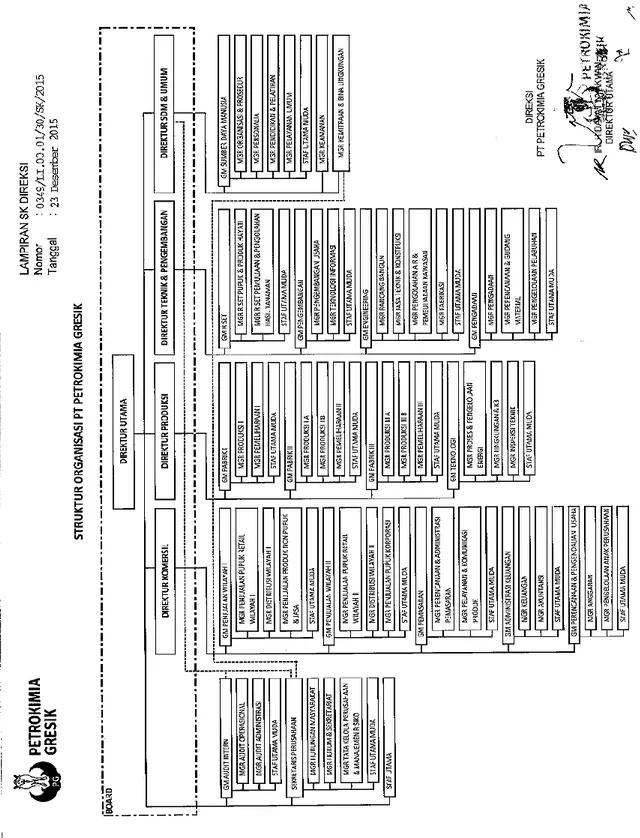

III.2 Struktur Organisasi PT. Petrokimia Gresik ... 21

III.3 Visi dan Misi PT. Petrokimia Gresik ... 24

ix

III.5 Manajemen Produksi ... 25

BAB IV PROSES PRODUKSI IV.1 Proses Produksi Asam Sulfat ... 28

IV.2 Demineralized Unit ... 38

IV.3 Proses Produksi Phosporic Acid ... 43

IV.4 Proses Produksi Gypsum ... 56

IV.5 Effluent Treatment Unit ... 59

IV.6 Proses Produksi Batubara ... 61

BAB V UTILITAS DAN PENGOLAHAN PABRIK V.1 Utilitas ... 68

V.2 Pengolahan Limbah ... 84

BAB VI ANALISA LABORATORIUM DEPARTEMEN PRODUKSI IIIB VI.1 Analisa Bahan Baku ... 90

VI.2 Analisa Bahan Setengah Jadi ... 91

VI.3 Analisa Bahan Jadi ... 92

BAB VII KESEHATAN DAN KESELAMATAN KERJA PT. PETROKIMIA GRESIK VII.1 Pendahuluan ... 97

VII.2 Dasar Pelaksanaan K-3 ... 97

VII.3 Sebab Kecelakaan ... 98

VII.4 Kerugian Akibat Kecelakaan Kerja ... 99

VII.5 Batasan dan Sasaran Keselamatan Kerja ... 99

VII.6 Kebijakan K-3 ... 100

VII.7 Organisasi K-3 ... 101

x

VII.9 Program Kecelakaan Nihil ... 104

VII.10 Pengukuran Keberhasilan K-3 ... 105

VII.11 Alat Pelindung Diri ... 106

BAB VIII PENUTUP VIII.1 Kesimpulan ... 110

VIII.2 Saran ... 111

DAFTAR PUSTAKA ... xv

TUGAS KHUSUS ... 112

xi

DAFTAR GAMBAR

Gambar 2.1 Pupuk Urea ... 7

Gambar 2.2 Pupuk ZA ... 7

Gambar 2.3 Pupuk SP-36 ... 8

Gambar 2.4 Pupuk DAP ... 8

Gambar 2.5 Pupuk ZK ... 9

Gambar 2.6 Pupuk Phonska ... 9

Gambar 2.7 Pupuk Petroganik / Petronik ... 9

Gambar 2.8 Pupuk Petrobiofertil ... 14

Gambar 2.9 Pupuk Petrogladiator ... 14

Gambar 2.10 Pupuk Petrokalsipalm ... 15

Gambar 2.11 Petro Fish ... 15

Gambar 2.12 Petro Chick ... 15

Gambar 2.13 Petro Chili ... 16

Gambar 3.1 Struktur Ketenagakerjaan PT. Petrokimia Gresik ... 23

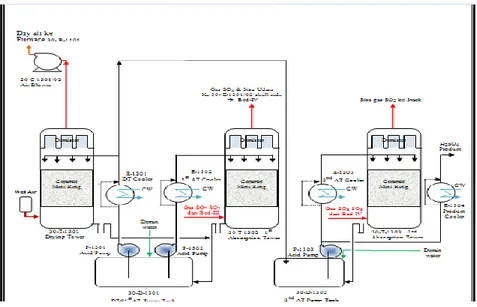

Gambar 4.1 Sulfur Handling ... 34

Gambar 4.2 SO2 Convertion ... 36

Gambar 4.3 SO3 Absorption ... 37

Gambar 4.4 Deaeration Tower dan Deaeration Water Tank ... 40

Gambar 4.5 Mixed-Bed Ion Exchanger ... 40

Gambar 4.6 Neutralized Pit ... 41

Gambar 4.7 Mixed-Bed Ion Exchanger 30-E-6401-AB ... 42

xii

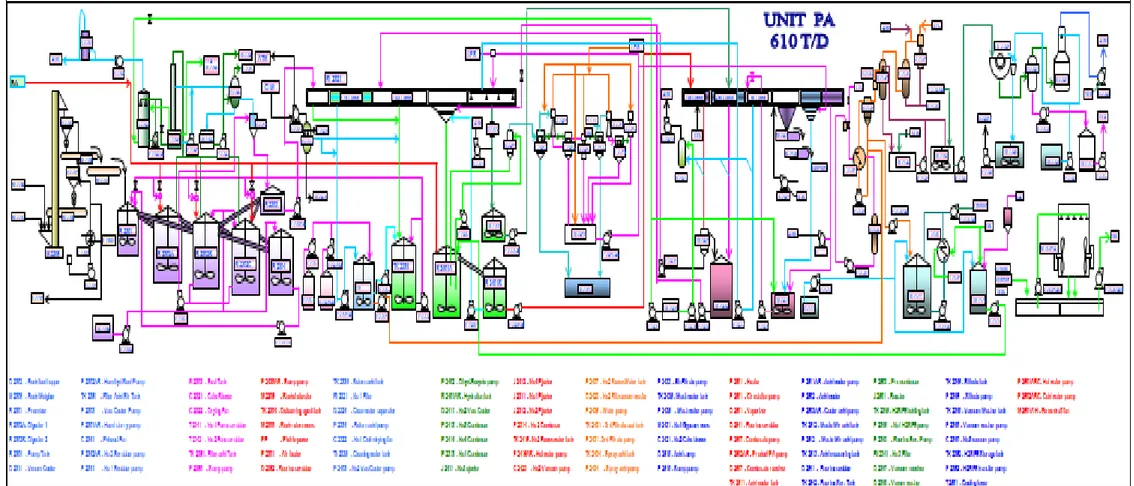

Gambar 4.9 Diagram Alir PA Plant ... 46

Gambar 4.10 Purification Section ... 56

Gambar 4.11 Primary Effluent Treatment Section ... 57

Gambar 4.12 Primary Effluent Treatment Section (Lanjutan) ... 58

Gambar 4.13 Filtration Section ... 60

Gambar 4.14 Secondary Effluent Treatment ... 61

Gambar 4.15 Skema Proses UBB ... 65

Gambar 4.16 Distribusi Steam Hasil UBB ... 65

Gambar 5.1 Proses Pengolahan Air ... 70

Gambar 5.2 Proses Lime Softening Unit ... 72

Gambar 5.3 Diagram Alir Demineralyzed Water ... 75

Gambar 5.4 Diagram Alir Cooling Tower ... 77

Gambar 5.5 Diagram Power Generation Unit ... 83

Gambar 5.6 Primary Effluent Treatment Section ... 85

Gambar 5.7 Primary Effluent Treatment Section (Lanjutan) ... 85

TUGAS KHUSUS Gambar 1 Cooling Tower Forced Draft ... 112

Gambar 2 Cooling Tower Induced Draft Dengan Aliran Berlawanan ... 113

Gambar 3 Cooling Tower Induced Draft Dengan Aliran Melintang ... 113

Gambar 4 Fire Tube Boiler ... 115

Gambar 5 Water Tube Boiler ... 116

Gambar 6 Jenis Paket Boiler 3 Pass, Bahan Bakar Minyak ... 117

Gambar 7 CFBC Boiler ... 120

xiii

Gambar 9 Traveling Grate Boiler... 121

Gambar 10 Pembakaran Tangensial Untuk Bahan Bakar Halus ... 122

Gambar 11 Skema Sederhana Boiler Limbah Panas ... 123

Gambar 12 Konfigurasi Pemanas Fluida Termis ... 124

xiv

DAFTAR TABEL

Tabel 3.1 Kronologi Sejarah Singkat PT. Petrokimia Gresik ... 18

Tabel 4.1 Spesifikasi Katalis Tiap Bed ... 30

Tabel 4.2 Jenis Sulfur ... 32

Tabel 4.3 Spesifikasi Batu Bara ... 63

Tabel 5.1 Spesifikasi Air Sungai Brantas ... 68

Tabel 5.2 Spesifikasi Air Bengawan Solo ... 69

Tabel 5.3 Syarat Baku Mutu dan Analisa Demin Water ... 75

Tabel 5.4 Syarat Baku Mutu dan Analisa Service Water ... 78

Tabel 5.5 Syarat Baku Mutu dan Analisa Air Minum ... 78

Tabel 5.6 Syarat Baku Mutu dan Analisa Air Pendingin ... 79

Tabel 5.7 Syarat Baku Mutu dan Analisa Air Umpan Boiler ... 79

Tabel 5.8 Syarat Baku Mutu dan Analisa Air Proses... 80

1

BAB I

PENDAHULUAN

I.1 Latar Belakang

Perkembangan ilmu pengetahuan dan teknologi mempunyai peranan yang penting dalam kemajuan bangsa sekaligus mempengaruhi keberhasilan pembangunan masyarakat yang mandiri. Perkembangan IPTEK berfungsi sebagai sarana percepatan peningkatan sumber daya manusia, perluasan kesempatan kerja, peningkatan harkat dan martabat bangsa sekaligus peningkatan kesejahteraan rakyat, pengarah proses pembaharuan, serta peningkatan produktivitas.

Konsep pengembangan IPTEK dibangun oleh dua pihak yang saling berkaitan, yakni praktisi di dunia industri dan akademisi di kalangan pendidikan. Pembangunan di bidang pendidikan dilaksanakan seiring dengan perkembangan ilmu pengetahuan dan teknologi, dengan mengaplikasikan suatu sistem pendidikan nasional dalam rangka peningkatan kemampuan sumber daya manusia (SDM) nasional dalam berbagai bidang. Pendidikan tinggi sebagai bagian dari pendidikan nasional dibina dan dikembangkan guna mempersiapkan mahasiswa menjadi SDM yang memiliki kemampuan akademis dan profesi sekaligus tanggap terhadap kebutuhan pembangunan dan pengembangan IPTEK sehingga dapat dijadikan bekal pengabdian masyarakat. Pengembangan sumber daya manusia di perguruan tinggi dilaksanakan melalui kegiatan belajar mengajar, penelitian, dan pengabdian masyarakat.

Untuk mencapai hasil yang optimal dalam pengembangan ilmu pengetahuan dan teknologi dibutuhkan kerjasama dan jalur komunikasi yang baik antara perguruan tinggi, industri, instansi pemerintah, dan swasta. Kerjasama ini dapat dilaksanakan dengan penukaran informasi antara masing-masing pihak tentang korelasi antara ilmu di perguruan tinggi dan penggunaan di dunia industri.

Program Studi Teknik Kimia Institut Teknologi Sepuluh Nopember menetapkan mata kuliah Kerja Praktek (KP)/ Praktek Kerja Lapangan (PKL) sebagai mata kuliah wajib bagi mahasiswa Program Studi Sarjana. Dengan melaksanakan mata kuliah ini, maka diharapkan mahasiswa akan memperoleh banyak ilmu dan pengalaman lapangan yang akan melengkapi pengetahuan-pengetahuan teoritisnya, bahkan bisa ikut berperan serta dalam penyelesaian masalah keteknikan yang terjadi pada pabrik. Jika ditinjau dari sudut

2

pandang stakeholder/praktisi industri maka program kerja praktek ini juga diharapkan menjadi sinkronisasi antara dunia akademis dan dunia kerja.

I.2 Tujuan Kerja Praktek

Tujuan dari pelaksanaan Kerja praktek di PT. Petrokimia Gresik ini, adalah sebagai berikut:

Bersifat Umum

1. Terciptanya suatu hubungan yang sinergis, jelas, dan terarah antara dunia perguruan tinggi dan dunia kerja sebagai pengguna outputnya.

2. Memperoleh gambaran secara nyata tentang penerapan/ implementasi dari ilmu atau teori yang diperoleh mahasiswa dari materi perkuliahan dan membandingkannya dengan kondisi praktek yang ada di lapangan.

3. Meningkatkan kepedulian dan partisipasi dunia usaha dalam memberikan kontribusinya pada sistem pendidikan nasional.

4. Membuka wawasan mahasiswa agar dapat mengetahui dan memahami aplikasi ilmunya di dunia industri pada umumnya serta mampu menyerap dan berasosiasi dengan dunia kerja secara utuh.

5. Menumbuhkan dan menciptakan pola berpikir konstruktif yang lebih berwawasan dan sistematis dalam menghadapi suatu persoalan dalam bidang kerja yang sebenarnya bagi mahasiswa.

Bersifat Khusus

1. Mendapatkan pengalaman dalam suatu lingkungan kerja dan mendapat peluang untuk berlatih menangani permasalahan dalam PT. Petrokimia Gresik serta melaksanakan studi perbandingan antara teori yang didapat di kuliah dengan penerapannya di pabrik.

2. Mengetahui perkembangan teknologi dalam lingkup keteknikan yang modern. 3. Menambah wawasan aplikasi yang berhubungan dengan Teknik Kimia dalam

bidang industri.

4. Memperoleh pemahaman yang komprehensif akan dunia kerja melalui learning by doing.

5. Mengembangkan hubungan baik antara pihak perguruan tinggi yakni Institut Teknologi Sepuluh Nopember dengan PT. Petrokimia Gresik.

3

6. Untuk memenuhi beban satuan kredit semester (SKS) yang harus ditempuh sebagai persyaratan akademis kelulusan mahasiswa tahap sarjana di Program Studi Teknik Kimia, Fakultas Teknologi Industri, Institut Teknologi Sepuluh Nopember Surabaya.

I.3 Manfaat Kerja Praktek

A. Bagi Perguruan Tinggi

Sebagai tambahan referensi khususnya mengenai perkembangan industri di Indonesia maupun proses dan teknologi yang mutakhir, dan dapat digunakan oleh pihak-pihak yang memerlukan.

B. Bagi Perusahaan

Hasil analisa dan penelitian yang dilakukan selama kerja praktek dapat menjadi bahan masukan bagi perusahaan untuk menentukan kebijaksanaan perusahaan di masa yang akan datang. Selain terbuka kesempatan bagi perusahaan untuk dapat bekerja sama dengan jurusan Teknik Kimia FTI – ITS.

C. Bagi Mahasiswa

Mahasiswa dapat mengetahui secara lebih mendalam tentang kenyataan yang ada dalam dunia industri sehingga nantinya diharapkan mampu menerapkan ilmu yang telah didapat dalam bidang industri.

I.4 Ruang Lingkup Kerja Praktek

Ruang lingkup dari pelaksanaan Kerja Praktek di PT. Petrokimia Gresik ini sebagai berikut :

1. Pengenalan PT. Petrokimia Gresik secara umum mengenai sejarah perusahaan, sistem Kesehatan dan Keselamatan Kerja (K3), proses produksi, manajemen, dan lain-lain.

4

I.5 Waktu Pelaksanaan Kerja Praktek

Waktu pelaksanaan Kerja Praktek di PT. Petrokimia Gresik berlangsung selama satu bulan, di Unit Departement Produksi Candal III-B. Dimana pelaksanaannya dimulai pada tanggal 4 Januari–29 Januari 2016.

Pelaksanaan Kerja Praktek ini meliputi 3 kegiatan utama yaitu: 1. Orientasi Umum

Orientasi umum mencakup kegiatan studi pustaka, penjelasan, serta pengarahan dari para pembimbing.

2. Orientasi Lapangan

Orientasi lapangan mencakup kegiatan studi lapangan yang dilaksanakan di Unit Produksi III-B, PT. Petrokimia Gresik sebagai berikut:

Pabrik Asam Sulfat

Pabrik Asam Phospat

Pabrik Unit Batu Bara

Utilitas

Demineralisasi Water 3. Orientasi Tugas Khusus

Tugas Umum

Membahas dan menyusun laporan mengenai PT.Petrokimia Gresik dan proses pada Unit Produksi III-B serta hal lain yang mendukung proses tersebut.

Tugas Khusus

5

BAB II

TINJAUAN PUSTAKA

II.1 Sejarah PT. Petrokimia Gresik

Dalam sejarah perjalanannya, PT. Petrokimia Gresik hingga kini telah memiliki 15 pabrik penghasil produk pupuk dan non-pupuk, dengan mengalami 8 kali perluasan, yaitu:

1. Perluasan pertama (29 Agustus 1979)

Dibangun pabrik pupuk TSP I (sekarang Pupuk SP-36), dikerjakan oleh Spie Batignoless, dilengkapi dengan prasarana pelabuhan, penjernihan air Gunung Sari, dan booster pump.

2. Perluasan kedua (30 Juli 1983)

Dibangun pabrik pupuk TSP II, dikerjakan oleh Spie Batignoless, dilengkapi dengan perluasan pelabuhan dan unit penjernihan air di Sungai Bengawan Solo, Babat Lamongan.

3. Perluasan ketiga (10 Oktober 1984)

Dibangun pabrik asam fosfat dan produk samping, dikerjakan oleh kontraktor Hitachi Zosen, Jepang yang meliputi: pabrik asam sulfat, pabri ZA, pabrik cement retarder, pabrik aluminium fluoride, dan utilitas.

4. Perluasan keempat (2 mei 1986)

Dibangun pabrik pupuk ZA III, yang ditangani oleh tenaga- tenaga PT.Petrokimia Gresik sendiri, mulai dari studi kelayakan sampai pengoperasian.

5. Perluasan kelima (29 April 1994)

Dibangun pabrik Amoniak dan Urea baru dengan teknologi proses Kellog Amerika. Konstruksi ditangani oleh PT. Inti Karya Persada Teknik (IKPT) Indonesia. Pembangunan dilakukan mulai awal tahun 1991 dan ditargetkan beroperasi pada Agustus 1993, namun mengalami keterlambatan sehingga baru beroperasi mulai tanggal 29 April 1994. Penggunaan lahan pabrik Urea yang berada di PT. Petrokimia Gresik ini lebih efisien dibandingkan dengan pabrik Urea lain di Indonesia.

6. Perluasan keenam (25 Agustus 2000)

Dibangun pabrik pupuk majemuk Phonska menggunakan teknologi proses oleh Incro, Spanyol. Konstruksinya ditangani oleh PT.Rekayasa Industri mulai awal tahun 1999 dengan kapasitas 300.000 ton/ tahun dan beroperasi pada bulan Agustus tahun 2000.

6

Pembangunan Pabrik ZK, NPK Kebomas I dan Petroganik.

8. Perluasan kedelapan (Tahun 2009)

Pembangunan Pabrik Petrobio dan NPK Kebomas II, III & IV.

9. Perluasan kesembilan (tahun 2010)

Pembangunan Phonska IV dengan kapasitas 600.000 ton/tahun dilaksanakan pada tahun 2011. Pembangunan pabrik ini didasarkan permintaan pasar akan Phonska yang semakin meningkat. Selain itu pada tahun 2010-2013, PT.Petrokimia Gresik membangun tangki amoniak dengan kapasitas 10.000 ton. Pabrik DAP akan ditambah lagi satu unit dengan kapasitas produksi 120.000 ton/tahun. Pabrik pupuk ZK II juga akan dibangun untuk memenuhi kebutuhan pupuk disektor hortikultura dengan kapasitas produksi 20.000 ton/tahun. PT.Petrokimia Gresik akan melakukan joint venture dengan Jordane Phospate Mining Co (JPMC) untuk membangun pabrik Phosporic Acid (PA JVC) dengan kapasitas sebesar 200.000 ton/tahun. Selain itu akan dibangun pabrik amoniak II dengan kapasitas produksi 660.000 ton/tahun dan Urea II dengan kapasitas produksi 570.000 ton/tahun. Pada akhir pengembangan akan dibangun satu unit pabrik pupuk ZA IV dengan kapasitas 250.000 ton/tahun.

10. Perluasan kesepuluh (tahun 2012-sekarang)

Pembangunan efektif proyek mulai tanggal 29 Desember 2012 dengan jangka waktu pelaksanaan proyek selama 30 bulan sejak tanggal efektif (berakhir pada tanggal 29 Juni 2015). Ruang lingkup pelaksanaan proyek EPC terdiri dari: Engineering (Desain), Procurement (pengadaan), Construction (pembangunan), dan Commisioning (Uji Coba Operasi) dari Pabrik Asam Fosfat, Pabrik Asam Sulfat, Pabrik Purified Gypsum dan unit-unit pendukung yang ada.

II.2 Pengertian Produk PT. Petrokimia Gresik

PT. Petrokimia Gresik merupakan Badan Usaha Milik Negara (BUMN) yang bernaung di bawah departemen Keuangan. Produk utama dari PT. Petrokimia Gresik adalah pupuk nitrogen (pupuk ZA dan pupuk Urea) dan pupuk fosfat (pupuk SP-36) serta bahan-bahan kimia lainnya seperti CO2 cair dan kering (dry ice), amoniak, asam sulfat, asam fosfat, O2 dan N2 cair.

7

Gambar 2.1 Pupuk Urea

Gambar 2.2 Pupuk ZA

Berikut adalah spesifikasi produk pupuk yang diproduksi oleh PT. Petrokimia Gresik:

1. Pupuk Urea (SNI 02-2801-2010)

a) Spesifikasi pupuk urea: N-total (%) : min. 46 Biuret (%) : maks. 1.0 Air (%) : maks. 0.5 Bentuk : Kristal

Ukuran Butir : 1.00 – 3.55 mm

Warna : Putih (non-subsidi), Pink (subsidi) Sifat : Higroskopis, mudah larut dalam air

Dikemas dalam kantong bercap Kerbau Emas dengan isi 50 kg. b) Manfaat unsur hara Nitrogen yang dikandung pupuk Urea antara lain:

Membuat bagian tanaman lebih hijau dan segar.

Mempercepat pertumbuhan Gambar.

Menambah kandungan protein hasil panen.

2. Pupuk ZA (SNI 02-1760-2005)

a) Spesifikasi pupuk urea: N-total (%) : min. 20.8 Sulfur (%) : min. 23.8 FA (%) : maks. 0.1 Air (%) : maks. 1.0 Bentuk : Kristal

Ukuran Butir : + 30 US Mesh

Warna : Putih (non-subsidi), Orange (subsidi) Sifat : Tidak Higroskopis, mudah larut dalam air Dikemas dalam kantong bercap Kerbau Emas dengan isi 50 kg. b) Keunggulan pupuk ZA

Digunakan sebagai pupuk dasar dan susulan.

Senyawa kimianya stabil sehingga tahan disimpan dalam waktu lama.

Dapat dicampur dengan pupuk lain.

Aman digunakan untuk semua jenis tanaman.

8

Gambar 2.4 Pupuk DAP Gambar 2.3 Pupuk SP-36

Menambah daya tahan tanaman terhadap gangguan hama, penyakit dan kekeringan.

Memperbaiki rasa dan warna hasil panen.

3. Pupuk SP-36 (SNI 02-3769-2005) P2O5 Total (%) : min. 36 P2O5 Cs (%) : min. 34 P2O5 Ws (%) : min. 30 Sulfur (%) : min. 5.0 FA (%) : maks. 6.0 Air (%) : maks. 5.0 Bentuk : Butiran Ukuran Butir : 2 – 4 mm Warna : Abu - abu

Sifat : Tidak Higroskopis, mudah larut dalam air Dikemas dalam kantong bercap Kerbau Emas dengan isi 50 kg.

4. Pupuk TSP (SNI 06-0086-1987) P2O5 Total (%) : min. 46 P2O5 Ws (%) : min. 40 FA (%) : maks. 4.0 Air (%) : maks. 4.0 Bentuk : Butiran

Ukuran Butir : -4 +16 Tyler Mesh Warna : Abu - abu

Sifat : Tidak Higroskopis, mudah larut dalam air Dikemas dalam kantong bercap Kerbau Emas dengan isi 50 kg.

5. Pupuk DAP (SNI 02-2858-2005)

N Total (%) : 18 P2O5 (%) : 46

Air (%) : maks. 1.0 Bentuk : Butiran Ukuran Butir : 2 - 4 mm

Warna : Abu – abu atau hitam

Sifat : Tidak Higroskopis, mudah larut dalam air Dikemas dalam kantong bercap Kerbau Emas dengan isi 50 kg.

9

Gambar 2.5 Pupuk ZK

Gambar 2.6 Pupuk Phonska

Gambar 2.7 Pupuk Petroganik / Petronik 6. Pupuk ZK (SNI 02-2809-2005) K2O (%) : 50 Sulfur (%) : 17 Cl (%) : maks. 2,5 Air (%) : maks. 1.0 Bentuk : Powder Warna : Putih

Sifat : Tidak Higroskopis, mudah larut dalam air Dikemas dalam kantong bercap Kerbau Emas dengan isi 50 kg.

7. Pupuk Phonska (Quality Plant) (SNI 02-2803-2000)

K2O (%) : 15 Sulfur (%) : 10 N total (%) : 15 P2O5 Cs (%) : 15 Air (%) : maks. 2.0 Bentuk : Butiran Ukuran Butiran : 2 – 4 mm Warna : Merah muda

Sifat : Higroskopis, mudah larut dalam air

Dikemas dalam kantong bercap Kerbau Emas dengan isi 50 kg dan 20 kg.

8. Pupuk NPK Padat (SNI 02-2803-2000)

K2O (%) : min. 6

N+P+K (%) : min. 30 N total (%) : min. 6 P2O5 Cs (%) : min. 6

Air (%) : maks. 1.0

9. Petroganik (Subsidi) / Petronik (Non-subsidi) (G-566/ORGANIK/DEPTAN-PPI/V/2010) C-organik :> 12,5%, C/N ratio : 10 - 25 Kadar Air : 4 - 12% pH : 4 - 8 Bentuk : Granul

10

Berikut adalah spesifikasi produk non - pupuk yang diproduksi oleh PT. Petrokimia Gresik:

1. Amoniak (SNI 06-0045-1987)

Kadar Amoniak : min. 99,5% Impuritis H2O : maks. 0,5%

Minyak : maks. 10 ppm Bentuk : cair

Kegunaan :

• Industri pupuk (Urea, ZA, DAP, MAP, dan Phonska)

• Bahan kimia (Asam Nitrat, Amonium Nitrat, Soda Ash, Amonium Chlorida, dll) • Media pendingin (pabrik es, cold storage, refrigerator)

• Industri makanan (MSG, Lysine)

2. Asam Sulfat (SNI 06-0030-1996)

Kadar : min. 98,0%

Impuritis :Chlorida (Cl) maks.10 ppm, Nitrat (NO3) maks.5 ppm, Besi(Fe)

maks.50 ppm, Timbal (Pb) maks.50 ppm Bentuk : cair

Kegunaan :

• Industri pupuk (ZA, SP 36, SP 18)

• Bahan kimia (Asam Fosfat, Tawas, PAC, Serat Rayon, Alkohol, Detergen) • Industri makanan (bumbu masak, MSG, Lysine, dll)

• Industri Tekstil, spiritus, utilitas pabrik, dan pertambangan

3. Asam Fosfat (SNI 06-2575-1992)

Kadar P2O5 : min. 50%

Impuritis :SO3maks.4%, CaOmaks. 0,7%, MgOmaks.1,7%,Fe2O3 maks. 0,6%,

Al2O3 maks.1,3%, Chlormaks. 0,04%, Flour maks. 1%

Suspended solid : maks. 1% Specific gravity : maks. 1,7

Warna : coklat sampai hitamkeruh Bentuk : cair

Kegunaan : • Industri pupuk • Bahan kimia

11

4. Cement Retarder (SNI 15-0715-1989)

Ca2SO4.2H2O : min. 91%

Impuritis :P2O5 maks.0,5%, P2O5 Wsmaks. 0,02%

Kadar air bebas : maks. 8% Fluor : maks. 0,5% SO3 : min. 42%

Air Kristal : min.19% Bentuk : butiran Kegunaan :

Bahan Pembantu atau Bahan Additive pembuatan semen.

5. Aluminium Fluorida (SNI 06-2603-1992)

Kadar AlF3 : min. 94%

Impuritis :Silikat (SiO2) maks. 0,20%, P2O5 maks. 0,02%

Besi (Fe2O3) : maks.0,07%

Air sebagai H2O : maks.0,35%

Untamped density : 0,7 mg/ml Hilangpijar 110-500 C : maks. 0,85% Kegunaan :

Untuk peleburan Aluminium.

6. CO2 Cair (SNI 06-2603-1992) Kadar CO2 : min. 99,9% Kadar H2O : maks. 150 ppm H2S : maks. 0,1ppm Kadar SO2 : maks. 1 ppm Benzene : maks. 0,02 ppm

Asetaldehide : maks. 0,2 ppm Total Hidrokarbon sebagai Metan. Kegunaan :

• Untuk industri minuman berkarbonat

• Industri logam dan karoseri sebagai pendingin pada logam (welding) dan pengecoran • Industri pengawetan

7. Dry Ice (SNI 06-0126-1987)

Kadar CO2 : min. 99,7%

Kadar H2O : maks. 0,05%

12

Minyak : maks. 5 ppm

Senyawa belerang dihitung sebagai H2S : maks. 0,5 ppm

Arsen : - Kegunaan :

• Industri es krim sebagai pendingin • Media pengawetan

• Pembuatan asap pada pementasan • Cold stprage (ekspor ikan tuna)

8. HCl (SNI 06-2557-1992)

Kadar Grade A : min. 32%, bentukcair, tidak berwarna

Kadar Grade B : min. 31%, bentukcair, warna agak kekuningan Sisa pemijaran : maks. 0,1%

Sulfat sebagai SO4 : maks. 0,012%

Logam berat sebagai Pb : maks. 0,0005% Chlor bebas sebagai Cl2 : maks. 0,005%

Kegunaan :

• Industri makanan (lysine, dll) • Industri kimia

• Bahan pembersih

9. Oksigen (SNI 06-0031-1987)

Kadar Oksigen (O2) : min. 99,50%

Kegunaan :

• Industri logam (peleburan, pengelasan, pemotongan logam &perbengkelan) • Keperluan medis

• Industri kaca, batubara, dll

10. Nitrogen (SNI 06-0042-1987)

Kadar Nitrogen (N2) : min. 99,50%

Kadar Oksigen (O2) : maks.100 ppm

Kegunaan :

• Industri kimia (bahan baku amoniak, dll) • Industri pembersih peralatan pabrik

11. Hidrogen (SNI 06-0041-1987)

Kadar Hidrogen (H2 ) : min. 79%

13 12. Gypsum (SNI 15-0715-1989) Kadar CaO : 30% Kadar SO3 : 42% Kadar P2O5 : 0,5% Kadar H2O : 25% Bentuk : powder Warna : putihkecoklatan Kegunaan :

• Memperbaiki sifat fisik tanah • Memperbaiki perakaran tanaman

• Merupakan sumber Kalsium & Sulfat yang siap pakai dalam tanah.

13. Purified Gypsum

Kadar CaSO4.2H2O : min 94%

Kadar Air Kristal : min 19 %

Impuritis :Total P2O5maks 1 %, Ws P2O5 maks 0.6 %

Kadar H2O bebas : 20%

Kadar SO3 : min 44%

Kadar CaO : min 31 % Kegunaan :

Bahan Pembantu atau Bahan Additive pembuatan semen.

14. Gypsum Pertanian Kadar CaO : 30 % Kadar SO3 : 42 % Kadar P2O5 : 0.5 % Kadar H2O : 25 % Bentuk : Powder Warna : PutihKecoklatan Kegunaan :

• Memperbaiki sifat fisik dan kimia tanah lapisan bawah (subsoil) • Memperbaiki perakaran tanaman

15. Kapur Pertanian (SNI 02-0482-1998)

Kadar CaCO3 : 85 %

Bentuk : Powder Warna : Putih

14

Gambar 2.9 Pupuk Petrogladiator Gambar 2.8 Petro Biofertil

Kegunaan :

• Meningkatkan pH tanah menjadi netral • Meningkatkan produksi dan mutu hasil panen

• Meningkatkan ketersediaan unsur hara dalam dalam tanah

• Dapat digunakan untuk lahan pertanian, perkanan, dan perkebunan.

Berikut adalah spesifikasi produk inovasi yang diproduksi oleh PT. Petrokimia Gresik:

1. Petro Biofertil (Pupuk Hayati)

Bentuk : Granul Warna : Kecoklatan

pH : 5-8

Kadar Air : < 20%

Kemasan :Kedap UV, Udaradan Air Manfaat dan Keunggulan :

• Menyediakan unsur hara dalam tanah

• Merangsang perkembangan dan pertumbuhan akar • Mempercepat masa panen

• Meningkatkan hasil panen • Ramah lingkungan 2. Petrogladiator (Biodekomposer) pH : 6 – 7 Bentuk : Powder Warna : Hitam Kadar Air : 10 – 12%

Kemasan : Kedap UV, Udaradan Air Manfaat dan Keunggulan :

• Mempercepat dekomposisi bahan organik. • Meningkatkan kandungan hara kompos.

• Mengurangi akumulasi logam berat pada kompos. • Menanggulangi masalah penumpukan sampah

3. Petro Kalsipalm (Pupuk Mikro Majemuk)

CaCO3 : Min 80 %

B : Min 1 % CuO : Min 0,5 %

15

Gambar 2.10 Pupuk PetroKalsipalm

Gambar 2.12 Petro Chick Gambar 2.11 Petro Fish

ZnO : Min 0,5 % Manfaat dan Keunggulan :

• Meningkatkan Ketersediaan Unsur Hara Makro Ca dalam tanah

• Meningkatkan ketersediaan unsur hara mikro B, Cu, dan Zn • Meningkatkan produktivitas kelapa sawit

• Meningkatkan pH tanah

• Memperbaiki tingkat kesuburan tanah masam

4. Petro Fish (Probiotik Ikan dan Udang)

Mengandung bahan aktif mikroorganisme:

Lactobacillusplantarum,Nitrosomonaseuropea, Bacillus Subtilis, & Bacillus apiarius. Bentuk : Cair

Warna : Coklat

Kemasan : Kedap UVdanudara Manfaat dan Keunggulan :

• Prosentase kehidupan ikan/udang menjadi tinggi atau mortalitas benih ikan dan udang menurun.

• Pertumbuhan pakan alami lebih banyak. • Efisiensi penggunaan pakan dan pupuk.

• Menghambat pertumbuhan patogen merugikan. • Meningkatkan hasil panen.

5. Petro Chick (Probiotik Unggas)

Merupakan produk probiotik untuk unggas yang dapat meningkatkan bobot dan kesehatan unggas.

Petro Chick adalah produk probiotik untuk unggas yang dapat meningkatkan bobot dan kesehatan unggas.

Petro Chick mengandung bakteri probiotik menguntungkan, yaitu:

• Bacillus subtilis

- Menghasilkan zat anti-mikroba pathogen - Populasi 106 cfu/ml

• Bacillus apiarius

- Menekan mortalitas unggas - Populasi 106 cfu/ml

16

Gambar 2.13 Petro Chili

• Lactobacillus plantarum

Menyeimbang mikroflora intestinal unggas

6. Petro Chili (Benih Cabai)

Benih cabai yang diproduksi oleh PT. Petrokimia Gresik ini merupakan bibit unggul untuk tanaman cabai.

17

BAB III

TINJAUAN UMUM

III.1 Sejarah Berdirinya PT. Petrokimia Gresik

PT.Petrokimia Gresik berdiri pada tahun 1960 berdasarkan TAP MPRS No.II/1960 sebagai Proyek Prioritas dalam Pola Pembangunan Nasional Semesta Berencana tahap I (1961-1969) dan diperkuat dengan surat KEPRES No.260/1960. PT. Petrokimia dikembangkan oleh kontraktor COSINDIT SPA dari Italia. Pembangunan fisiknya dimulai pada awal tahun 1966 dengan berbagai hambatan yang dialami, yaitu adanya krisis ekonomi sehingga menyebabkan pembangunan proyek tertunda pada tahun 1968. Pada tahun 1969 pembangunan proyek dimulai kembali sampai percobaan pertama operasional pabrik pada Maret 1970. Proyek ini diresmikan oleh Presiden Republik Indonesia, pada saat itu Bapak HM. Soeharto, pada tanggal 10 Juli 1972 yang kemudian ditetapkan sebagai hari jadi PT. Petrokimia Gresik.

Pada mulanya pabrik pupuk yang hendak di bangun di Jawa Timur ini disebut Proyek Petrokimia Surabaya, dimana pemerintah telah merancang keberadaannya sejak tahun 1956 melalui Biro Perancang Negara (BPN). Akan tetapi, nama Petrokimia sendiri berasal dari “Petroleum Chemical” yang disingkat menjadi Petrochemical, yaitu bahan – bahan kimia yang berasal dari minyak dan gas alam.

Awalnya pada tahun 1971 status PT. Petrokimia Gresik adalah Perusahaan Umum (Perum) dengan produknya yang masih berupa Pupuk Urea dan Pupuk ZA. berdasarkan PP No. 55/1971, kemudian pada tahun 1974 mengalami perubahan status menjadi Persero berdasarkan PP No. 35/1974 jo PP No. 14/1975. Mulai tahun 1997, PT. Petrokimia Gresik berstatus sebagai Holding Company bersama PT. Pupuk Sriwijaya (PUSRI) berdasarkan PP No. 28/1997. Kemudian pada tahun 2012, PT. Petrokimia Gresik menjadi Anggota Holding PT Pupuk Indonesia (Persero) berdasarkan SK Kementerian Hukum & HAM Republik Indonesia, nomor : AHU-17695.AH.01.02.

PT. Petrokimia Gresik merupakan Badan Usaha Milik Negara (BUMN) yang bernauNg di bawah Departemen Keuangan. Produk utama dari PT. Petrokimia Gresik adalah pupuk nitrogen (pupuk ZA dan pupuk Urea) dan pupuk fosfat (pupuk SP-36) serta bahan-bahan kimia lainnya seperti CO2 cair dan kering (dry ice), amoniak, asam sulfat, asam fosfat.

Pada mulanya perusahaan ini berada dibawah Departemen Perindustrian dan Perdagangan, yaitu di bawah Direktorat Industri Kimia Dasar. Kemudian pada tahun 1992

18

berada di bawah Direktorat Industri Logam, yaitu sejak berdirinya anak perusahaan PT. Puspetindo yang menghasilkan peralatan-peralatan untuk pabrik. Tapi sejak tahun 1998

perusahaan ini bernaung di bawah Departemen Keuangan.

PT. Petrokimia Gresik ini merupakan salah satu pabrik diantara pabrik pupuk yang ada di Indonesia dan merupakan pabrik kedua yang didirikan setelah PT. Pupuk Sriwijaya (PUSRI) Palembang.

Pada saat ini, PT.Petrokimia Gresik memiliki beberapa bidang usaha yaitu industri pupuk, industri kimia, industri pestisida, industri peralatan pabrik, jasa rancang bangun dan perekayasaan, serta jasa- jasa lain yang telah mampu beroperasi dengan baik, bahkan mempunyai peluang untuk terus ditingkatkan.

Tabel 3.1 Kronologis Sejarah Singkat PT. Petrokimia Gresik:

Tahun Keterangan

1960 Proyek pendirian PT. Petrokimia Gresik adalah PROJEK PETROKIMIA SURABAJA didirikan dengan dasar hukum:

a) TAP MPRS No. II / MPRS / 1960 b) Kepres No. 260 Th. 1960

1964 Berdasarkan Instruksi presiden No. I / 1963, maka pada tahun 1964 pembangunan PT. Petrokimia dilaksanakan oleh kontraktor Cosindit, SpA dari Italia.

1968 Pembangunan sempat dihentikan pada tahun ini karena adanya pergolakan perekonomian.

1971 Ditetapkan menjadi Perusahaan umum (Public Service Company) dengan PP No.55/1971

1972 Diresmikan oleh Presiden Indonesia, Bapak HM. Soeharto.

1975 Bertransformasi menjadi Persero (Profit Oriented Public Service Company) berdasarkan PP No.35/1974 jo PP No.14/1975

1979 Perluasan Pabrik tahap I:

Pabrik pupuk TSP I dilaksanakan oleh kontraktor Spie Batignoles dari Perancis, meliputi pembangunan: Prasarana pelabuhan dan penjernihan air dan Booster Pump di Gunung Sari Surabaya.

19

1983 Perluasan Pabrik tahap II:

Pabrik pupuk TSP II dilaksanakan oleh kontraktor Spie Batignoles dari Perancis, dilengkapi pembangunan: Perluasan Prasarana pelabuhan dan penjernihan air dan Booster pump di Babat.

1984 Perluasan Pabrik tahap III:

Pabrik Asam Fosfat dengan pembangunan Hitachi Zosen dari Jepang: a) Pabrik Asam Fosfat

b) Pabrik Asam Sulfat c) Pabrik Cement Retarder d) Pabrik Aluminium Fluorida e) Pabrik Amonium Sulfat f) Unit Utilitas

1986 Perluasan Pabrik tahap IV:

Pabrik Pupuk ZA III, yang mulai dari studi kelayakan hingga pengoperasian pada 2 Mei 1986 ditangani oleh tenaga-tenaga PT. Petrokimia Gresik

1994 Perluasan pabrik tahap V :

Pembangunan pabrik Amoniak dan Urea baru, menggunakan teknologi proses Kellog Amerika, dengan konstruksi ditangani oleh PT. IKPT Indonesia. Pembangunan dimulai pada awal tahun 1991 tetapi baru beroperasi pada tanggal 29 April 1994.

1997 Berdasarkan PP No. 28 / 1997, PT. Petrokimia Gresik berubah status menjadi Holding Company bersama PT. Pupuk Sriwijaya Palembang (PUSRI).

2000 Perluasan pabrik tahap VI :

Pembangunan pabrik Pupuk Majemuk (NPK) PHONSKA dengan teknologi Spanyol INCRO dimana konstruksinya ditangani oleh PT. Rekayasa Industri dengan kapasitas produksi 3000 ton/tahun. Pabrik ini diresmikan oleh Abdurrachman Wachid pada tanggal 25 Agustus 2000.

2003 Pada bulan Oktober dibangun pabrik NPK blending dengan kapasitas produksi 60.000 ton/tahun.

2004 Penerapan Rehabilitation Flexible Operation (RFO) ditujukan agar Pabrik Fosfat I (PF I) dapat memproduksi pupuk PHONSKA selain memproduksi SP-36 dengan harapan dapat memenuhi permintaan pasar.

20

2005 Perluasan pabrik tahap VII: Bulan Maret diproduksi pupuk Kalium Sulfat (ZK) dengan kapasitas produksi 10.000 ton/tahun.

Bulan Desember diproduksi/dikomersialkan pupuk petroganik dengan kapasitas produksi 3.000 ton/tahun. Pada bulan Desember pula dikomersialkan pupuk NPK Granulation dengan kapasitas produksi 100.000 ton/tahun.

2006-2009

Perluasan pabrik tahap VIII : Petrobio, NPK Kebomas II, III & IV, & Phonska II & III

2010 Perluasan pabrik tahap IX : Proyek Konversi Energi Batu Bara (KEBB), dan Phonska IV

2014 Perluasan pabrik tahap X : Proyek Revamping PAF Sulfuric Acid, Phosphoric Acid, Service Unit, Unit Batu Bara

PT. Petrokimia Gresik telah mengembangkan beberapa anak perusahaan, antara lain: 1. PT. Petrokimia Kayaku (Tahun 1977)

Pabrik formulator pestisida yang merupakan perusahaan patungan antara PT.Petrokimia Gresik dengan saham 60% dan perusahaan lain dengan saham 40% . Hasil produksi berupa :

Pestisida Cair, kapasitas produksi 3600 kl/tahun

Pestisida Butiran, kapasitas produksi 12600 ton/tahun

Pestisida Tepung, kapasitas produksi 1800 ton/ tahun 2. PT. Petrosida Gresik (Tahun 1984)

Saham milik PT. Petrokimia Gresik 99,9 % yang menghasilkan bahan aktif pestisida untuk memasok bahan baku PT. Petrokimia Kayaku, dengan jenis produk:

BPMC, kapasitas produksi 2500 ton/ tahun

MIPC, kapasitas produksi 700 ton/ tahun

Carbofuron, kapasitas produksi 900 ton/ tahun

Carbaryl, kapasitas produksi 200 ton/ tahun

Diazinon, kapasitas produksi 2500 ton/ tahun 3. PT. Petronika (Tahun 1985).

Perusahaan patungan antara PT. Petrokimia Gresik dengan saham 20% dan perusahaan lain dengan saham 80%, dengan hasil produksi berupa DOP (Diocthyl Phthalate) berkapasitas 30.000 ton/ tahun.

21

4. PT. Petrowidada (Tahun 1988).

Merupakan perusahaan patungan dari PT. Petrokimia Gresik (saham 1,47 %), dengan hasil poduksinya berupa :

Phthalic Anhydride, kapasitas produksi 30.000 ton/ tahun

Maleic Anhydride, kapasitas produksi 1200 ton/ tahun 5. PT. Kawasan Industri Gresik.

Perusahaan patungan PT. Petrokimia Gresik (saham 35%) yang bergerak di bidang penyiapan kaveling industri siap pakai seluas 135 Ha, termasuk Export Processing Zone (EPZ).

6. PT. Petrocentral

PT Petrocentral adalah sebuah perusahaan swasta nasional yang didirikan pada tahun 1987 dan beroperasi pada tahun 1991. PT Petrocentral memproduksi Sodium Tripolyphosphate (STPP) dengan kapasitas produksi 50.000 ton per tahun dengan teknologi yang digunakan adalah lisensi dari Deutsche Babcock Anlagen, Jerman. 7. PT. Petro Jordan Abadi

Merupakan perusahaan patungan antara Jordan Phosphate Tambang Co Plc. dengan perusahaan Indonesia, PT Petrokimia Gresik. Perusahaan ini berencana untuk menjadi produsen fosfat terbesar di Indonesia. Pabrik baru diperkirakan akan selesai pada 9 Juli 2014 untuk memproduksi 200.000 ton asam fosfat, 600.000 ton asam sulfat dan 500.000 ton gipsum granulasi per tahun.

8. PT. Padi Energi Nusantara

Merupakan perusahaan yang bergerak dalam bidang industri pertanian khususnya industri beras.

9. PT. Bumi Hijau Lestari II

Merupakan perusahaan yang bergerak dalam bidang agrobisnis dan agroindustri perkebunan / kehutanan dengan tujuan untuk melestarikan lingkungan, tanah, dan air.

III.2 Struktur Organisasi

Struktur organisasi PT. Petrokimia Gresik berbentuk matriks, dimana terdapat hubungan kerja dan aliran informasi secara horizontal dan vertikal. Secara garis besar, PT. Petrokimia Gresik dipimpin oleh seorang Direktur Utama yang membawahi 4 Direktur khusus. Keempat Direktur khusus ini antara lain:

1. Direktur Komersil 2. Direktur Produksi

22

3. Direktur Teknik dan Pengembangan 4. Direktur SDM dan Umum

Direktur Komersil membawahi 5 Kompartemen, yaitu Kompartemen Penjualan Wilayah I, Kompartemen Penjualan Wilayah II, Kompartemen Pemasaran, Kompartemen Administrasi Keuangan dan Kompartemen Perencanaan & Pengendalian Usaha.

Direktur Produksi membawahi 4 Kompartemen, yaitu Kompartemen Pabrik I, Kompartemen Pabrik II, Kompartemen Pabrik III dan Kompartemen Teknologi.

Direktur Teknik dan Pengembangan membawahi 4 Kompartemen, yaitu Kompartemen Riset, Kompartemen Pengembangan, Kompartemen Engineering dan Kompartemen Pengadaan.

Direktur SDM & umum membawahi 2 Kompartemen dan 2 bagian secara langsung yaitu Kompartemen Sumber Daya Manusia dan Kompartemen Sekretaris Perusahaan. Sedangkan 2 bagian yang dibawahi secara langsung yaitu Bagian Kemitraan & Bina Lingkungan serta Bagian Keamanan.

III.2.1 Bentuk Perusahaan

PT. Petrokimia Gresik bergerak di bidang pengadaan pupuk, bahan kimia, dan jasa engineering. Dalam perkembangannya, PT. Petrokimia Gresik telah mengalami perubahan dari perusahaan umum menjadi perseroan dan kini holding dengan PT. Pupuk Indonesia (persero).

III.2.2 Fungsi Sosial dan Ekonomi Perusahaan

PT. Petrokimia Gresik mempunyai fungsi sosial dan fungsi ekonomi,yaitu: 1. Sebagai suatu unit ekonomi yang produktif, efisien, dan menguntungkan. 2. Sebagai stabilisator ekonomi yang menunjang program pemerintah. 3. Sebagai unit penggerak pembangunan untuk wilayah sekitarnya.

Fungsi sosial yang diemban adalah menampung tenaga kerja, mambina sistem bapak angkat, mengadakan loka latihan ketrampilan, membangun sarana ibadah, dan mendirikan koperasi karyawan, serta membina mahasiswa kerja praktek, penelitian, tugas akhir, dan sebagainya.

Adapun fungsi ekonominya adalah menghemat dan menghasilkan devisa sebagai sumber endapatan negara serta sebagai pelopor pembangunan daerah Gresik yang tangguh dalam upaya menunjang industri nasional.

23

Gambar 3.1 Struktur Ketenagakerjaan PT. Petrokimia Gresik

24

III.3 Visi dan Misi PT. Petrokimia Gresik III.3.1 Visi PT. Petrokimia Gresik

Visi PT. Petrokimia Gresik, yaitu: “Menjadi produsen pupuk dan produk kimia lainnya yang berdaya saing tinggi dan produknya paling diminati konsumen”.

III.3.2 Misi PT. Petrokimia Gresik

Misi PT. Petrokimia Gresik, yaitu :

1. Mendukung penyediaan pupuk nasional untuk tercapainya program swasembada pangan.

2. Meningkatkan hasil usaha untuk menunjang kelancaran kegiatan operasional dan pengembangan usaha.

3. Mengembangkan potensi usaha untuk pemenuhan industri kimia nasional dan berperan aktif dalam community development.

III.3.3 Nilai-nilai dasar perusahaan (values)

Nilai-nilai dasar perusahaan (values) yang dianut PT. Petrokimia Gresik: 1. Mengutamakan keselamatan dan kesehatan kerja dalam setiap operasional. 2. Memanfaatkan profesionalisme untuk meningkatkan kepuasan pelanggan 3. Meningkatkan inovasi untuk memenangkan bisnis

4. Mengutamakan integritas dalam setiap hal

5. Berupaya membangun semangat kelompok yang sinergis.

III.4 Tata Letak PT. Petrokimia Gresik

PT. Petrokimia Gresik menempati lahan kompleks seluas 450 Ha, dimana lahan tersebut sudah ditempati dan dikelola semua sehingga tidak ada lahan kosong lagi. Daerah-daerah yang ditempati antara lain :

Kecamatan Gresik, antara lain : 1. Desa Ngipik

2. Desa Tlogopojok 3. Desa Sukorame 4. Desa Karang Turi

Kecamatan Kebomas, antara lain : 1. Desa Tlogopatut

2. Desa Randuagung, 3. Desa Kebomas,

Kecamatan Manyar, antara lain : 1. Desa Pojok Pesisir

25

2. Desa Rumo Meduran 3. Desa Tepen

Desa yang masuk kategori ring I pada PT. Petrokimia Gresik adalah Desa Tlogopojok, Desa Rumo Meduran dan Desa Lumpur. Pada desa-desa ini mendapat perhatian khusus dalam hal pembinaan masyarakat misalnya pemberian bantuan sosial, pendidikan dan pelatihan.

Dipilihnya daerah Gresik sebagai lokasi pabrik pupuk merupakan hasil study kelayakan pada tahun 1962 oleh Badan Persiapan Proyek-Proyek Industri (BP3I) yang dikoordinir Departemen Perindustrian Dasar dan Pertambangan. Gresik dinilai ideal dengan pertimbangan sebagai berikut :

1. Menempati tanah yang tidak subur untuk pertanian dan lahan yang kurang produktif sehingga tidak mengurangi area pertanian.

2. Mudah mendapatkan daerah pemasaran (market oriented) karena dekat dengan daerah konsumen pupuk terbesar, yaitu perkebunan dan petani tebu.

3. Ditengah-tengah daerah pemasaran pupuk. 4. Dekat dengan sumber bahan konstruksi.

5. Dekat dengan bengkel-bengkel besar untuk pemeliharaan. 6. Dekat dengan pusat pembangkit listrik.

7. Tersedianya sumber air dari aliran sungai Brantas dan Bengawan Solo

8. Dekat dengan pelabuhan sehingga memudahkan untuk mengangkut peralatan pabrik selama masa konstruksi, pengadaan bahan baku, maupun perindustrian hasil produksi melalui angkutan laut.

9. Dekat dengan Surabaya yang banyak mempunyai tenaga kerja terampil.

III.5 Manajemen Produksi

Manajemen produksi merupakan salah satu bagian dari manajemen perusahaan yang diperlukan untuk mengatur proses produksi yang berlangsung. Tujuannya agar proses produksi menghasilkan hal yang diinginkan, baik secara kuantitas, kualitas, waktu, dan biaya yang direncanakan. Fungsi utama manajemen produksi yaitu menyelenggara semua kegiatan untuk memproses bahan baku menjadi produk atau barang jadi, serta mengelola seluruh sumber daya yang tersedia guna mencapai sasaran produksi yang terkoordinasi.

Manajemen Perencanaan dan Pengendalian Produksi merupakan salah satu cabang dari manajemen produksi. Kegiatan perencanaan dan pengendalian produksi ini bertujuan untuk menghindari terjadinya penyimpangan dengan meningkatnya kegiatan produksi.

26

Manajemen produksi di PT. Petrokimia Gresik dibagi menjadi tiga unit, yaitu: 1. Departemen Produksi I

Mengelola pabrik pupuk Amonia, Nitrogen (ZA) I/III, dan Urea. 2. Departemen Produksi II A dan II B

Mengelola pabrik pupuk Phospat, SP-36, Phonska dan DAP. 3. Departemen Produksi III A dan III B

Mengelola pabrik Asam Phospat dengan pabrik hulu dan sebagian pabrik hilirnya.

III.5.1 Candal Produksi III

Candal Produksi III atau Perencanaan dan Pengendalian Produksi III merupakan bagian penting dalam kegiatan produksi untuk mencapai tujuan perusahaan. Secara umum, candal produksi adalah kegiatan pengkoordinasian bagian-bagian yang terlibat dalam poelaksanaan proses produksi untuk mencapai sasaran produksi, antara lain:

1. Kualitas memenuhi spesifikasi

2. Kuantitas sesuai dengan yang direncanakan 3. Ketepatan waktu

Fungsi Candal Produksi secara umum adalah melakukan proses perencanaan, pengendalian, dan evaluasiterhadap kondisi pabrik III. Tugas khusus di bidang perencanaan dan pendataan adalah menyusun suatu rencana kerja di departemen produksi dan mengadakan pencatatan data operasi serta mengelolanya menjadi suatu laporan.

Tugas dan kegiatan Candal Produksi III antara lain:

1. Memperkirakan dan merencanakan jumlah produksi serta kebutuhannya sebagai fungsi waktu (menyusun target RKAP tahunan).

2. Memonitor pelaksanaan rencana produksi dan pengendaliannya bila terjadi penyimpangan (membuat laporan produksi dan performancenya).

3. Memonitor persediaan bahan baku dan bahan penolong untuk kebutuhan operasi serta meminta proses pembeliannya.

4. Merencanakan dan melakukan program evaluasi produksi dengan dasar-dasar statistik.

III.5.2 Bagian Candal Produksi III

Candal Produksi III di PT. Petrokimia Gresik terbagi menjadi tiga bagian, yaitu: 1. Proses Produksi

Proses produksi merupakan metode, cara, dan teknik yang digunakan untuk menciptakan atau menambah kegunaan suatu produk dengan mengoptimalkan sumber daya produksi (tenaga kerja, mesin, bahan baku, dan dana).

27

2. Perencanaan Produksi

Perencanaan produksi merupakan perencanaan dan pengorganisasian bahan baku, peralatan, tenaga kerja, modal, dan lain-lain untuk melaksanakan kegiatan pada periodetertentu di masa yang akan datang. Bagian perencanaan produksi ini bertanggung jawab menyusun alternatif rencana produksi. Hal yang menjadi pertimbangan dalam perencanaan produksi adalah kondisi pasar dan kemampuan pabrik.

3. Pengendalian Produksi

Pengendalian produksi merupakan kegiatan untuk mengkoordinir aktivitas pengelolaan produksi sehingga jumlah produksi dapat mencapai target. Bagian ini betanggung jawab memonitor jalannya proses produksi dan memberikan saran serta usulan pengendalian.

28

BAB IV

PROSES PRODUKSI

IV.1 Persiapan Bahan Baku IV.1.1 Bahan Baku

Asam sulfat dibuat dengan bahan utama yaitu belerang. Belerang biasanya didapat dalam bentuk senyawa sehingga perlu dipisahkan untuk mendapatkan belerang dengan konsentrasi dan kemurnian yang tinggi. Pembuatan asam sulfat juga membutuhkan bahan – bahan pembantu lain seperti udara dan air. Udara digunakan untuk diambil oksigennya dan air yang digunakan sebagai pengencer ataupun sumber H2.

1. Belerang

Bahan baku belerang dan bahan penunjang yang digunakan antara lain : Belerang/sulfur padat (S), dengan spesifikasi :

Purity : 99.8% (min.) H2O : 2% (max.)

Fe : 30 ppm (max) Ash : 0,03% (max.) Titik cair : 1150C

Belerang/sulfur padat didatangkan dari :

Luar Negeri : Vancouver (Canada) dan Saudi Arabia

IV.1.2 Bahan Baku Pembantu

1. Udara

Pasokan diambil dari Udara di sekitar pabrik dengan ketentuan:

Fase : Gas

Suhu : 15 – 36 OC

Tekanan : Atmosferik Humidity :70%

30

2. Air Proses

Air Proses di peroleh dari Water Treatment Pabrik III dengan ketentuan: Fase : Cair

Warna : tidak berwarna Suhu : 32 oC pH : 8,2 Conductivity : 510 (max.) Ion Cl- : 9.6 ppm SiO2 : 161 ppm Ion PO4- : 0,1 ppm

3. Katalis Vanadium Pentoxida (V2O5)

Katalis V2O5 yang digunakan memiliki karakter sebagai berikut:

Manufacture : Topsoe

Diameter : 10 mm – 20 mm Purity : 7.5%

Tabel 4.1 Spesifikasi Katalis Tiap Bed

Katalis pada Type Conversi (%) Volume (liter)

Bed –I VK38 / Ø 10 mm 65.8 62.000

Bed-II VK38 / Ø 10 mm 89.2 75.000

Bed-III VK48 / Ø 10 mm 95.3 88.000

Bed-IV VK38 / Ø 10 mm 99.89 116.000

31

IV.1.3 Produk Yang Dihasilkan

Asam Sulfat, dengan spesifikasi :

Konsentrasi H2SO4 : 98.5% (min.)

Fe : 50 ppm (max.)

Density : 1.820 – 1.825 g/L

SO2 (exit stack) : 0,2% (max.)

Fase : Cair

Temperatur : 45 oC

IV.1.4 Uraian Proses Produksi Asam Sulfat

Pabrik Asam Sulfat didirikan pada tanggal 10 Oktober 1984 oleh kontraktor dari Cina. Lokasi dan operasional pabrik ini dibawah kendali Departemen Produksi III PT. Petrokimia Gresik. Pabrik ini lebih dikenal dengan nama Pabrik SA II (Sulfuric Acid) dengan bahan baku belerang serta udara kering. Bahan baku belerang berasal dari Aceh, Kanada, dan Yordania. Sedangkan udara kering dari sekitar pabrik. Katalis yang digunakan adalah Vanadium Pentaoksida (V2O5). Kapasitas produksinya 1850 ton/

tahun dengan produk utama Asam Sulfat H2SO4 98,5 % persen.

Dalam proses produksi asam sulfat di PT. Petrokimia Gresik secara umum dibagi menjadi beberapa proses, antara lain :

1. Sulfur Handling atau pencairan belerang padat dan pemurnian belerang cair (seksi 1000)

2. SO2 Generation atau pembakaran belerang cair dengan udara kering menjadi gas

SO2 (seksi 1100)

3. SO2 Convertion atau mengubah gas SO2 menjadi gas SO3 dengan bantuan katalis

vanadium peentaoksida ( seksi 1200 )

4. SO3 Absorpbtion atau penyerapan gas SO3 dengan H2SO4 dan pengeringan udara

(seksi 1300)

32

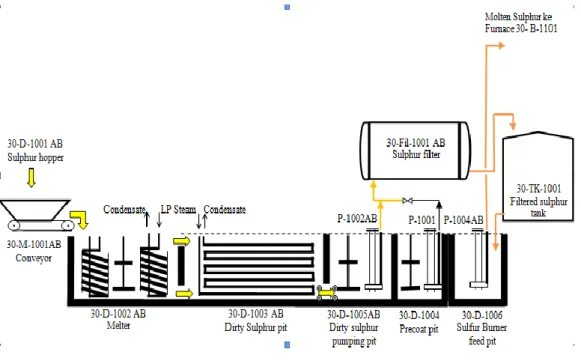

1. Tahap Sulphur Handling

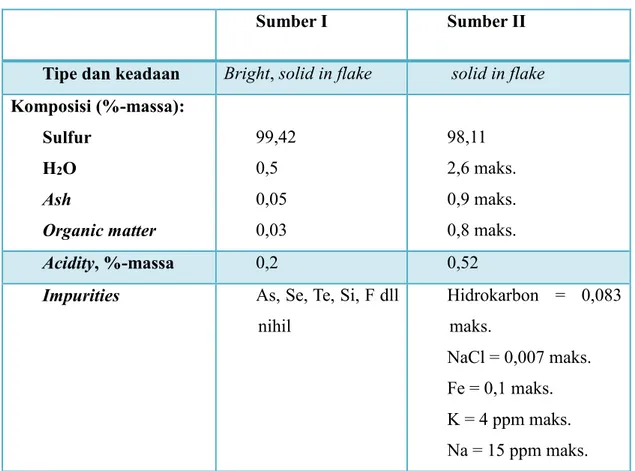

Jenis sulfur yang digunakan ada dua macam dan disimpan didalam sulphur storage yang berkapasitas 75000 ton. Jenis sulfur ditampilkan pada Tabel 1.1. Dari tempat ini sulfur diangkut dengan shovel loader ke dump hopper (D 1001 AB). Pemakaian sulfur untuk pabrik adalah 600 ton/hari yang bisa dicairkan dalam 24 jam secara kontinyu.

Tabel 4.2 Jenis Sulfur

Sumber I Sumber II

Tipe dan keadaan Bright, solid in flake solid in flake

Komposisi (%-massa): Sulfur H2O Ash Organic matter 99,42 0,5 0,05 0,03 98,11 2,6 maks. 0,9 maks. 0,8 maks. Acidity, %-massa 0,2 0,52

Impurities As, Se, Te, Si, F dll

nihil Hidrokarbon = 0,083 maks. NaCl = 0,007 maks. Fe = 0,1 maks. K = 4 ppm maks. Na = 15 ppm maks.

Dari dump hopper sulfur dimasukkan ke melter D 1002AB melalui conveyor (M 1001 A/B). Sulfur dicairkan dengan pemanas steam (steam coil) yang dilengkapi dengan agitator M 1002AB. Fungsi agitator adalah meratakan panas dari steam coil ke sulfur dan mengurangi endapan kotoran pada dasar melter. Selanjutnya sulfur mengalir ke dirty sulphur pit (D 1003AB) yang dilengkapi dengan steam coil untuk menjaga temperatur konstan.

Waktu yang digunakan untuk mengendapkan kotoran yang terkandung dalam sulfur disettling pit adalah 48 jam sehingga hanya sulfur bersih yang masuk ke dirty sulphur pumping pit (D 1005AB). Sulfur cair kemudian dipompakan ke sulphur filter (Fil 1001AB) dengan dirty sulphur pump (P 1002 AB).

33

Fasilitas sulphur handling terdiri dari dua jalur (stream) dengan kapasitas masing-masing sebesar 50% dari total kapasitas. Perlengkapan lain yang digunakan dalam seksi 1000 ini antara lain precoat pit (D 1004) dan precoat pump (P 1001) serta agitator M 1004. Sebagai bahan precoating adalah diatomaceous earth. Bahan ini ditambahkan ke dalam sulfur cair kemudian diaduk dengan agitator, dipompakan ke dalam filter, sebelum filter operasi.

Filter didesain beroperasi tiga kali dalam 24 jam. Satu kali operasi terdiri dari 6 jam penyaringan, 2 jam pembersihan, termasuk precoating. Waktu penyaringan dapat diperpanjang tergantung dari kotoran sulfur. Tipe filter adalah lembaran-lembaran dan filter ditempatkan di bagian atas untuk memudahkan pembersihan kotoran (cake) sehingga kotoran akan jatuh di floor dan kemudian dibuang dengan shovel loader .

Selama pencairan sulfur, ditambahkan kapur bubuk (CaO 56%-w/w) ke dalam melter untuk menetralkan free acid yang terkandung di dalam sulfur. Pada keadaan operasi aktual, kapur yang ditambahkan dilebihkan 20%. Penambahan kapur ini dilakukan di dump hopper. Untuk mencairkan sulfur di melter digunakan steam yang bertekanan 7 kg/cm2 dan

untuk menjaga keadaan sulfur tetap cair diperpipaan digunakan steam jacket dengan tekanan steam sebesar 4 kg/cm2. Untuk menjaga sulfur tetap cair temperatur dijaga 135oC.

Viskositas sulfur cair akan menurun dengan kenaikan temperatur, viskositas minimum dicapai pada temperatur 153 oC. Pada temperatur di atas 153 oC viskositas sulfur akan naik

dengan cepat. Kondensat steam dari jacket dikumpulkan dan ditampung untuk digunakan lagi.

Diatomaceous earth (tanah diatom) yang digunakan sekitar 100-150 kg tiap filter tiap precoating. Level sulfur cair di dalam pit dijaga normal. Sulfur bersifat tidak korosi, namun kandungan asam lemah dan asam sulfat yang terjadi karena reaksi (sulfur dengan H2O dan

udara) bersifat korosif terutama pada bagian permukaan sulfur cair. Peralatan yang digunakan untuk sulfur cair diberi proteksi pada range normal level.

Sulfur cair dengan temperatur sekitar 130-140oC pada outlet filter selanjutnya di

tampung di dalam tangki (TK 1001). TK 1001 mempunyai kapasitas 1800 ton sulfur cair atau 1000 m3. Tangki ini dilengkapi dengan steam coil dan diisolasi. Kapasitas ini sama

34

Gambar 4.1 Sulphur Handling

2. Tahap SO2 Generation

Sulfur cair yang bersih dari storage tank dialirkan ke dalam sulphur burner feed pit (D 1006) yang dibangun di bawah tanah dan dilengkapi steam coil pemanas. Pit ini dilengkapi juga dengan pompa sulfur tipe vertikal, burner feed pump (P 1004AB) yang mana pompa ini memompa sulfur cair ke sulphur furnace (B 1101) dengan tekanan sekitar 10 kg/cm2. Laju alir sulfur cair ke furnace dapat diatur dengan

control valve HICV 1101 yang dikontrol dari control room.

Sulfur cair yang masuk ke sulphur furnace (B 1101) di-spray-kan melalui sulphur burner (B 1102 A/B) dan direaksikan dengan udara kering dari drying tower (T 1301) menjadi gas SO2 dengan reaksi sebagai berikut:

S + O2 SO2 + 70,96. 103 Kcal/kmol.

Desain dari sulfphur furnace ini mengikuti prinsip siklon dari CELLECO. Sekitar 55% dari laju alir total udara ke sulphur furnace dimasukkan lewat wind box untuk sulphur burner. Selebihnya masuk ke tiga header penyuplai udara disekeliling furnace . Sebagian dari udara yang di line supply ke header dinaikkan tekanannya oleh cooling air booster compressor (C 1101) dan dimasukkan ke burner gun, peep holes dari sulphur furnace sebagai pendingin.

Udara pembakaran yang disuplaikan secara tepat sepanjang dinding refractory melalui nosel udara mengakibatkan kecepatan yang tinggi dan menimbulkan sirkulasi yang turbulen. Sulfur di-spray-kan ke dalam furnace melalui

35

atomizing gun. Pembakaran yang sempurna dimaksudkan untuk melindungi pemanasan setempat dari refractory dan penguapan sulfur dan pembentukan NOx.

Gas proses panas yang mengandung SO2 dengan konsentrasi sekitar

10,5%-v didinginkan secara tepat di dalam WHB B 1104 dan steam superheater E 1102 yang mana steam yang diproduksi adalah superheater steam . Temperatur gas outlet furnace sekitar 1050oC dan outlet WHB 590oC. WHB dilengkapi dengan by pass

gas untuk menjaga temperatur gas inlet converter.

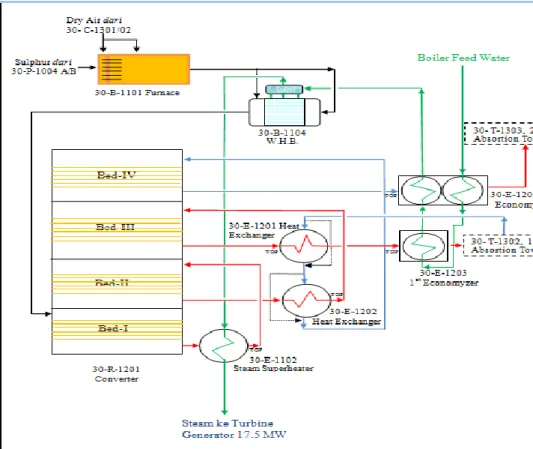

3. Tahap SO2 Convertion

Converter (R 1201) terdiri dari empat bed. Tiga bed merupakan konverter tingkat pertama dan bed keempat merupakan konverter tingkat kedua. Setiap tingkat konversi masing-masing mempunyai absorber.

Gas proses yang mengandung gas SO2 dengan temperatur 430oC masuk ke

converter bed 1 yang mana sekitar 60% dari gas SO2 diubah menjadi SO3 dengan

katalis V2O5 dan reaksi sebagai berikut:

SO2 + ½ O2 SO3 + 23,49. 103 Kcal/kmol

Gas outlet bed I yang mengandung SO3 dengan temperatur 610oC masuk ke

shell side heat exchanger I (E 1201) yang mana panasnya diberikan kepada gas yang akan masuk ke bed IV. Gas dari bed I kemudian masuk ke bed II dengan temperatur 440oC untuk konversi selanjutnya.

Gas outlet bed II dengan temperatur 520oC masuk ke shell side heat

exchanger II (E 1202) dan selanjutnya keluar pada temperatur 430oC dan masuk ke

bed III. Pada E 1202 ini panas gas digunakan untuk memanaskan gas yang akan masuk ke bed IV.

Gas outlet bed III banyak mengandung SO3 dengan temperatur 450oC masuk

ke economizer I (E 1203) untuk didinginkan hingga 220oC sebelum masuk

absorbing tower I (T 1302). Sekitar 94% dari gas SO2 dikonversikan menjadi gas

SO3 di tiga bed pertama.

Setelah gas SO3 diserap dengan H2SO4 di T 1302, sisa gas dengan temperatur

80oC melalui demister F 1302 di bagian atas T 1302. Aliran gas tersebut kemudian

dipisah secara paralel dan masing-masing masuk ke tube side heat exchanger I dan II kemudian aliran gas digabung sebelum masuk bed IV.

Gas sebelum masuk bed IV dipanasi di heat exchanger I dan II. Temperatur gas naik menjadi 420oC. Konversi terakhir ini dari double contact terjadi di bed

36

II (E 1204) untuk didinginkan hingga 190oC sebelum masuk absorbing tower II (T

1303). Untuk mencegah kondensasi gas dari gas outlet T 1302, dipasang tracing pada gas duct antara T 1302 dan E 1201/E 1202.

Gambar 4.2 SO2 Convertion

4. Tahap SO3 Absorpbtion

Udara atmosfer diisap dengan air blower (C 1301) melalui drying tower . Pada drying tower ini kandungan air dalam udara diserap H2SO4 dan menghasilkan

udara kering. Asam sulfat 98,5% disirkulasikan melalui drying tower. Udara kering dari air blower yang bertemperatur 110oC dimasukkan ke sulphur furnace sebagai

udara pembakar untuk oksidasi sulfur. Gas yang mengandung SO3 dari bed III dan

bed terakhir dari konverter diserap oleh H2SO4 98,5% yang disirkulasikan di

absorbing tower I dan II yang menghasilkan asam sulfat. SO3 + H2O H2SO4 + 32,8 kcal/kmol

Pengenceran H2SO4 selama penyerapan H2O dari udara di dalam drying

tower dan penambahan konsentrasi dari penyerapan SO3 didalam absorbing tower

I dicampur bersama-sama di dalam DT/1st AT pump tank (D 1301). Apabila