BAB I

PENDAHULUAN

1.1 Latar BelakangBanyaknya tuntutan perusahaan yang menginginkan lulusan sarjana siap pakai menuntut para mahasiswa untuk mencari pengalaman tentang dunia kerja sebelum lulus. Hal ini menjadi titik tolak bagi program studi Teknik Mesin Universitas Diponegoro untuk mengadakan mata kuliah Kerja Praktek yang merupakan salah satu syarat wajib kelulusan. Keadaan lapangan menunjukkan bahwa kemampuan intelejensi yang bagus disertai pengalaman dan keterampilan yang cukup akan menghasilkan lulusan yang berkualitas. Selain itu, mahasiswa juga diharapkan mengikuti dan mengerti akan perkembangan teknologi yang semakin pesat dalam dunia industri.

1.2 Maksud dan Tujuan Kerja Praktek

Melalui kerja praktek yang diadakan ini mahasiswa diharapkan dapat mengaplikasikan ilmu pengetahuan serta mempelajari situasi pekerjaan kelak. Yang menjadi masalah adalah adanya kesenjangan antara dunia pendidikan dan dunia industri, antara kualitas yang ditawarkan dengan persyaratan yang dibutuhkan tidak sesuai. Untuk itu perlu adanya jembatan antara dunia pendidikan dengan dunia industri. Dunia pendidikan lebih memfokuskan kepada masalah akademis sedangkan dunia industri lebih memfokuskan pada pengalaman dan keterampilan kerja.

Salah satu model yang dianggap dapat menjembatani kesenjangan itu adalah program link and match atau sistem kerja praktek yang dikenalkan saat ini. Model ini menawarkan keuntungan pada kedua belah pihak, dimana dunia pendidikan mendapatkan informasi tetntang kondisi yang ada pada dunia kerja, sehingga dunia pendidikan dapat menerapkan sistem yang dapat menunjang ke

arah dunia kerja dan pendidikan yang dapat dilakukan dengan efektif dan efisien, sebaliknya dunia kerja mendapat informasi pemecahan-pemecahan masalah yang dihadapi perusahaan dan perusahaan tersebut tidak perlu lagi mengeluarkan biaya dan tenaga ekstra untuk melakukan training, apabila diadakan training maka waktu training tersebut tidak membutuhkan waktu yang lama karena tenaga kerja yang akan ditraining sudah mengenal dunia kerja, sehingga lebih mudah mensosialisasikan ilmu yang dimilikinya.

Adapun tujuan dari pelaksanaan kerja praktek ini adalah :

1. Memperkenalkan kondisi dan situasi dunia kerja kepada mahasiswa sehingga mahasiswa memiliki pengalaman dan dapat beradaptasi dengan cepat.

2. Mahasiswa dapat melihat sendiri aplikasi dari ilmu pengetahuan dan dapat mengaplikasikan ilmu yang diperoleh.

3. Menjembatani keinginan antara dunia pendidikan dan dunia industri sehingga dapat tercipta sumber daya manusia yang berkualitas lebih baik.

1.3 Tujuan

1.3.1 Tujuan Umum

Tujuan diadakannya Kerja Praktek ini adalah :

1. Terjadinya link and match antara dunia pendidikan dan industri, khususnya di PT. PETROKIMIA GRESIK, sehingga mahasiswa dapat lebih mengenal, mengamati, membandingkan praktek yang ada di lapangan dengan teori yang didapat di bangku kuliah, kemudian menganalisa, dan menerapkan pengetahuan yang telah diperoleh di bangku kuliah pada suatu lingkungan kerja (di lapangan) dengan pendekatan dan perhitungan rekayasa.

2. Perusahaan, dalam hal ini PT. PETROKIMIA GRESIK, dapat memberikan gambaran tentang tenaga kerja yang dibutuhkan, sehingga terjadi keseimbangan (balancing) antara dunia pendidikan dan industri.

3. Untuk meningkatkan daya kreativitas dan keahlian mahasiswa.

4. Melatih kepekaan mahasiswa untuk mencari solusi masalah yang dihadapi dalam dunia industri atau dunia kerja.

5. Memenuhi persayaratan akademis dalam menempuh pendidikan S1 di Jurusan Teknik Mesin Fakultas Teknik Universitas Diponegoro.

1.3.2 Tujuan Khusus

Manfaat dari Kerja Praktek ini adalah : 1) Bagi Mahasiswa

a. Sebagai aplikasi pengetahuan atas teori yang telah diperoleh dari bangku kuliah.

b. Sebagai persiapan dini untuk memasuki lingkungan kerja.

c. Merupakan kesempatan untuk memperkaya ilmu dan memahami suatu profesi dalam dunia kerja.

2) Bagi Perguruan Tinggi

a. Memberi kesempatan kepada mahsiswanya untuk terjun ke lapangan dan masyarakat.

b. Dapat menguji sampai sejauh mana kemampuan mahasiswanya dalam mengaplikasikan teori dibidang praktis.

c. Sebagai bahan evaluasi untuk meningkatkan kurikulum pada masa mendatang.

3) Bagi Perusahaan.

a. Memberikan kesempatan kepada mahasiswa untuk lebih mengenal tentang perusahaannya.

b. Sebagai sumbangsih perusahaan dalam ikut mencerdaskan kehidupan bangsa.

1.4 Metode Pengambilan Data 1. Data primer

Data primer merupakan hasil pengamatan dan pengujian secara langsung di lapangan atau melaksanakan sebagian pekerjaan sebagai pembanding. Data primer diperoleh dengan cara :

a. Metode survey / interview

Dengan cara mengajukan pertanyaan pada pembimbing, petugas bagian yang berwenang, teknisi, engineer maupun pada operator yang sedang bertugas.

b. Metode observasi / check record

Dengan cara melakukan pengerjaan, pengamatan, pencatatan serta analisa secara sistematis terhadap proses yang berlangsung.

2. Data sekunder

Data sekunder diperoleh dengan cara : a. Data internal

Data yang diperoleh berdasarkan dari buku, manual training, standar spesifikasi perusahaan atau laporan yang tersedia di PT.Petrokimia Gresik

b. Data eksternal

Data yang diperoleh dari literatur-literatur yang berada di luar PT. Petrokimia Gresik.

1.5 Batasan Masalah

Untuk lebih mudah dalam mencapai tujuan penulisan ini, maka masalah yang akan dibahas dibatasi sebagai berikut :

1. Profil perusahaan PT. Petrokimia Gresik.

2. Gambaran umum proses produksi pupuk di PT.Petrokimia gresik. 3. Sistem kerja mesin blower sentrifugal.

5. Mempelajari secara singkat tentang pengaman.

1.6 Obyek Pengamatan

Pengamatan yang dilakukan pada bagian Perencanaan dan Pengendalian Harian (CHANDAL HAR), Departemen Pemeliharaan IIB, PT. Petrokimia Gresik untuk mempelajari tentang pemeliharaan alat-alat dan proses produksi pembuatan pupuk PHONSKA.

1.7 Sistematika Penulisan

Sistematika penulisan yang sigunakan adalah sebagai berikut : BAB I PENDAHULUAN

Berisi tentang latar belakang, tujuan penulisan, batasan masalah, metode pembahasan, dan sistematika penulisan.

BAB II TINJAUAN UMUM PERUSAHAAN

Berisi tentang berbagai penjelasan umum mengenai PT. PETROKIMIA Gresik

BAB III BLOWER SENTRIFUGAL

Berisi tentang dasar teori blower sentrifugal, karakteristik blower sentrifugal, dan perawatan blower.

BAB IV ANALISA BLOWER SENTRIFUGAL 99 C 104

Berisi tentang data-data dan perhitungannya beserta analisa perhitungan. BAB V PENUTUP

Berisi tentang kesimpulan dan saran analisa blower sentrifugal. DAFTAR PUSTAKA

BAB II

TINJAUAN UMUM PT.PETROKIMIA GRESIK 2.1 Sejarah Singkat Berdirinya Perusahaan PT. Petrokimia Gresik.

PT. Petrokimia Gresik adalah salah satu Badan Usaha Milik Negara dalam lingkup Departemen Perindustrian dan Perdagangan yang bergerak di bidang produksi pupuk, bahan - bahan kimia dan jasa lainnya seperti jasa konstruksi dan

engineering. Perusahaan ini merupakan pabrik pupuk kedua di Indonesia setelah

PT. Pupuk Sriwijaya di Palembang dan juga merupakan pabrik pupuk terlengkap di antara pabrik lainnya. Jenis pupuk yang diproduksi oleh pabrik ini antara lain adalah Zwavelzuur Ammonium (ZA), urea, pupuk fosfat (SP-36), pupuk majemuk (PHONSKA), pupuk ZK, dan petroganik. Sedangkan produk non-pupuk antara lain CO2 cair, CO2 padat (dry ice), amoniak, cement retarder, dan

AlF3 (Aluminium Fluoride).

Pada mulanya perusahaan ini berada di bawah Direktorat Industri Kimia Dasar, tetapi sejak tahun 1992 berada di bawah Departemen Perindustrian dan pada awal tahun 1997 PT. Petrokimia Gresik berada di bawah naungan Departemen Keuangan. Akan tetapi akibat adanya krisis moneter yang dialami bangsa Indonesia menyebabkan PT. Petrokimia Gresik berada di bawah Holding

Company PT. Pupuk Sriwijaya tepatnya pada tahun 1999. [1]

Secara kronologis, sejarah singkat perkembangan PT. Petrokimia Gresik adalah sebagai berikut:

Tahun 1960

Berdasarkan Ketetapan MPRS No II/MPRS/1960 dan Keputusan Presiden No.260 tahun 1960 direncanakan pendirian “Proyek Petrokimia Surabaya”. Proyek ini merupakan proyek prioritas dalam Pola Pembangunan Nasional Semesta Berencana Tahap I (1961-1969).

Tahun 1962

Badan Persiapan Proyek-Proyek Industri (BP3I) yang bernaung di bawah

Departemen Perindustrian Dasar dan Pertambangan melakukan survei lokasi untuk proyek di Jawa Timur yaitu di daerah Tuban, Pasuruan, dan Gresik. Daerah Gresik akhirnya ditetapkan sebagai lokasi yang paling sesuai.

Tahun 1964

Pembangunan pabrik ini dilaksanakan berdasarkan Instruksi Presiden No. 01/Instr/1963 dan diatur dalam Keputusan Presiden No. 225 tanggal 4 Nopember 1964. Pelaksanaan pembangunan ini dilaksanakan oleh Cosindit SpA dari Italia yang ditunjuk sebagai kontraktor utama.

Tahun 1968

Pada masa ini kegiatan berhenti dikarenakan krisis ekonomi yang berkepanjangan, sehingga jalannya produksi harus berhenti. Dampak dari krisis tersebut menyebabkan perusahaan mengalami krisis juga. Biaya operasi yang tinggi (impor) yang tidak sesuai dengan penjualan menyebabkan perusahaan mengalami kerugian. Oleh karena itu, perusahaan membutuhkan suntikan dana dari kantor pusat.

Tahun 1971

Status badan usaha dari Proyek Petrokimia Surabaya diubah menjadi

Perusahaan Umum (Perum) berdasarkan Peraturan Pemerintah No. 55 Tahun

1971. Tahun 1972

Perusahaan ini diresmikan oleh Presiden Soeharto pada tanggal 10 Juli 1972. Selanjutnya tanggal tersebut diperingati sebagai hari jadi PT. Petrokimia Gresik.

Tahun 1975

Status badan usaha PT. Petrokimia Gresik diubah menjadi Perusahaan Perseroan berdasarkan Peraturan Pemerintah No.14 tahun 1975.

Tahun 1997

PT. Petrokimia Gresik melakukan holding dengan PT. Pupuk Sriwijaya (Persero) sebagai induknya berdasarkan PP No.28 tahun 1997.

Pada saat ini PT. Petrokimia Gresik mempunyai beberapa bidang bidang usaha antara lain :

1. Industri pupuk 2. Industri pestisida 3. Industri kimia

4. Industri peralatan pabrik

5. Jasa rancang bangun serta perekayasaan maupun jasa lainnya Status PT. Petrokimia di Gresik

1. Proyek Petrokimia Surabaya (1963 – 1971) 2. Perusahaan Umum (Perum) (1971 – 1975) 3. PT. Petrokimia Gresik (Persero) (1975 - 1997) 4. PT. Petrokimia Gresik (1997 – sekarang )

2.1.1 Perluasan – perluasan Perusahaan

Dalam perkembangan selanjutnya, PT. Petrokimia Gresik telah mengalami sembilan kali perluasan, yaitu :

a. Perluasan pertama (29 Agustus 1979)

Pembangunan Pabrik TSP I oleh Spie Batignoles (Perancis) dilengkapi dengan pembangunan prasarana pelabuhan dan unit penjernihan air Gunungsari serta booster pump di Kandangan untuk meningkatkan kapasitasnya menjadi 720 m3/jam.

b. Perluasan kedua (30 Juli 1983)

Pembangunan Pabrik TSP II oleh Spie Batignoles serta perluasan pelabuhan dan unit penjernihan air Babat dengan kapasitas 3000 m3/jam.

c. Perluasan ketiga (10 Oktober 1984)

Pembangunan Pabrik Asam fosfat dan produk samping yang meliputi pabrik asam sulfat, pabrik cement retarder, pabrik aluminium fluorida, pabrik ammonium sulfat, asam fosfat, dan unit utilitas. Perluasan ini dilakukan oleh kontraktor Hitachi Zosen Jepang.

d. Perluasan keempat (2 Mei 1986)

Pembangunan Pabrik Pupuk ZA III oleh tenaga-tenaga PT. Petrokimia Gresik mulai dari studi kelayakan sampai pengoperasiannya.

e. Perluasan kelima (29 April 1994)

Pembangunan Pabrik Ammonia dan Pabrik Urea baru dengan teknologi proses Kellog Amerika dan konstruksinya ditangani oleh PT. Inti Karya Persada Teknik (IKPT) Indonesia. Pembangunan dimulai awal tahun 1991. Dan ditargetkan beroperasi pada Agustus 1993. Pabrik ini mulai beroperasi 29 April 1994.

f. Perluasan keenam (25 Agustus 2000)

Pembangunan Pabrik NPK berkapasitas 300.000 ton per tahun dengan nama ”PHONSKA”. Konstruksi ditangani PT. Rekayasa Industri dengan teknologi INCRO dari Spanyol. Pabrik ini telah diresmikan oleh Presiden Republik Indonesia Abdurrahman Wahid pada tanggal 25 Agustus 2000.

g. Perluasan ketujuh (23 Maret 2005)

Pembangunan Pabrik ZK (Zwavelzuur Kalium) atau Kalium Sulfat (K2SO4). Lisensor pabrik ini adalah China Jizhou City Potash

Fertilizer Co.Ltd. Kontraktor pabrik ini adalah konsorium Eastern Tech (Taiwan) dan Timas (Indonesia). Pabrik ini mulai beroperasi pada tanggal 23 Maret 2005.

Pembangunan Pabrik NPK Blending dengan kapasitas 300.000 ton/tahun.

i. Perluasan kesembilan

Pembangunan Pabrik Petroganik.

2.1.2 Logo perusahaan dan arti

Gambar 2.1 Logo Perusahaan [1]

Dasar Pemilihan Logo

Binatang kerbau dipilih sebagai logo karena : 1. Untuk menghormati daerah Kebomas.

2. Mempunyai sikap bekerja keras, loyalitas dan jujur. 3. Dikenal masyarakat luas Indonesia dan sahabat petani. Arti Logo

Logo PT. Petrokimia Gresik mempunyai tiga unsur utama yaitu : 1. Kerbau dengan warna kuning emas yang mempunyai arti :

- Penghomatan terhadap daerah tempat perusahaan berada yaitu Kecamatan Kebomas.

- Sifat positif kerbau yaitu dikenal suka bekerja, ulet dan loyal. - Warna kuning emas melambangkan keagungan.

2. Daun Hijau berujung lima yang mempunyai arti :

- Daun hijau melamabangkan kesuburan dan kesejahteraan. - Lima melambangkan kelima sila pancasila.

- Tulisan PG berwarna putih yang mempunyai arti PG kepanjangan dari Petrokimia Gresik. dan warna putih melambangkan kesucian.

Arti keseluruhan dari Logo Perusahaan adalah :

“ Dengan hati yang bersih dan suci berdasarkan sila kelima Pancasila, Petrokimia Gresik berusaha mencapai masyarakat yang adil dan makmur menuju keagungan bangsa”.

2.1.3 Unit – unit Produksi

PT. PetrokimiaGresik memiliki tiga unit produksi. Ketiga unit tersebut diantaranya :

Unit Produksi I (Unit Pupuk Nitrogen)

Yang terdiri dari : 1. Pabrik Ammonia

Dengan kapasitas 400.000 ton / tahun 2. Pabrik Pupuk ZA

Pabrik pupuk ZA dengan kapasitas 650.000 ton / tahun dengan perincian kapasitas sebagai berikut :

Pabrik Pupuk ZA I (1972)

Kapasitas produksi sebesar 200.000 to / tahun. Bahan baku berupa aam sulfat dan ammonia.

Pabrik Pupuk ZA II (1984)

Kapasitas produksi sebesar 250.000 ton / tahun. Bahan baku berupa gypsum dan ammonia dimana gypsum diperoleh dari hail

samping pembuatan asam fosfat secara operasional mauk unit produk III.

Pabrik Pupuk ZA III

Kapaitas produksi sebesar 200.000 ton / tahun. Bahan baku berupa asam sulfat dan ammonia.

3. Pabrik Pupuk Urea (1994)

Kapasitas produksi sebesar 450.000 ton / tahun. Bahan baku berupa CO2 dan ammonia.

Selain pabrik Ammonium, pabrik ZA dan pabrik pupuk urea terdapat produk samping antara lain :

1. CO2 cair dengan kapasitas sebesar 10.000 ton / tahun.

2. CO2 padat (dry ice) dengan kapasitas 4.000 ton / tahun.

3. Nitrogen (gas) dengan kapasitas sebesar 500.000 ton / tahun 4. Nitrogen (cair) dengan kapasitas sebasar 1 ton / jam

5. Oksigen (gas) dengan kapasitas sebesar 600.000 ton / tahun. 6. Oksigen (cair) dengan kapasitas sebesar 0,9 ton / jam.

Unit Produksi II (Unit Pupuk Phospat)

Yang terdiri dari :

1. Pabrik Pupuk Fosfat I (1979)

Dengan kapasitas 500.000 ton / tahun. Produk berupa TSP. 2. Pabrik Pupuk Fosfat II (1983)

Dengan kapasitas 500.000 ton / tahun. Produksi berupa pupuk TSP sejak januari 1995 diubah menjadi SP-36.

3. Pabrik Pupuk Majemuk (2000)

Kapasitas produksi sebesar 300.000 ton / tahun. Produksi berupa pupuk Phonska.

Unit Produksi III (Unit Asam Fosfat)

1. Pabrik Pupuk Fosfat (100% P2O5)

Dengan kapasitas 171.450 ton / tahun. Produksi berupa pupuk TSP-36.

2. Pabrik Asam Sulfat

Dengan kapasitas 510.000 ton / tahun. Produksi berupa bahan baku asam fosfat, ZA dan SP-36.

3. Pabrik Cement Retarder

Kapasitas produksi sebesar 400.000 ton / tahun. Produksi berupa bahan baku pengatur kekerasan untuk industri semen. 4. Pabrik Alum Fluorida (AlF3)

Kapasitas produksi sebesar 12.600 ton / tahun. Produksi berupa bahan baku penurunan titik lebur pada industri peleburan Aluminium.

Secara garis besar unit – unit produksi di komplek Petrokimia Gresik adalah sebagai berikut :

1. Amoniak : 445.000 ton/tahun 2. Urea : 462.000 ton/tahun 3. Amonium sulfat I/III : 200.000 ton/tahun 4. PF-I/RFO : 500.000 ton/tahun 5. PF-II : 500.000 ton/tahun 6. Phonska : 300.000 ton/tahun 7. NPK Kebomas : 300.000 ton/tahun 8. Asam Phosphate : 172.450 ton/tahun 9. Alumunium Flourida : 12.600 ton/tahun 10. Cement Retarder : 478.000 ton/tahun 11. Amonium Sulfat –II : 250.000 ton/tahun 12. Kalium Sulfat : 10.000 ton/tahun

2.1.4 Unit Prasarana

Unit – unit prasarana berfungsi untuk menunjang kegiatan operasional perusahaan. Unit – unit prasarana yang dimiliki oleh PT. Petrokimia Gresik antara lain :

1. Dermaga Khusus

Dermaga Khusus ini berfungsi sebagai penunjang kegiatan transportasi bahan baku dan hasil produksi. Dermaga ini dibangun menjorok ke laut sepanjang 1 km dengan bentuk T dengan ukuran panjang 625 m, lebar 36 m dan 25 m dengan kedalaman air laut 15 – 17 m.

a. Kapasitas Dermaga

1. Kapasitas bongkar muat 3.000.000 – 5.000.000 ton / tahun. 2. Kapasitas sandar 6 kapal sekaligus, terdiri dari :

3. Kapal berbobot mati 40.000 – 60.000 DWT (sisi laut) 4. Kapal berbobot mati 10.000 DWT (sisi darat)

b. Fasilitas Bongkar Muat.

1. 2 crane bongkar curah dengan kapasitas masing – masing 350 ton/jam.

2. 1 crane muat terpadu dengan kapasitas muat curah 120 ton/jam dan dalam kantong kemasan @ 50 kg dengan kapasitas 120 ton / jam.

3. Continuous ship unloader untuk membongkar bahan curah dengan kapasitas 1000 ton/jam.

c. 3 jalur ban berjalan yang terdiri dari :

1. 1 buah ban berjalan yang berguna untuk mengangkut bahan baku dari kapal ke unit.

2. 1 buah ban berjalan yang berguna untuk mengangkut produksi berupa kantong yang dengan berat 50 kg.

3. 1 buah ban berjalan yang berguna untuk mengangkut produksi yang berupa produk curah.

d. Fasilitas perpipaan untuk mengangkut bahan cair. 2. Unit Pengolahan Air

Kebersihan air bersih untuk keperluan air proses produksi dan keperluan lainya dipenuhi oleh dua unit pengolahan air, yaitu : a. Pengolahan Air Gunung Sari Surabaya.

Dari sungai brantas dialirkan melalui pipa sepanjang 22 km dengan diameter 14 in yang berkapasitas 720 m3/jam.

b. Pengolahan Air Babat Lamongan

Dari sungai bengawan solo dialirkan ke Gresik dengan pipa berdiameter 28 in sepanjang 60 km dengan kapasitas sebesar 1500 – 2500 m3/jam

3. Pembangkit Tenaga Listrik

Di PT. Petrokimia Gresik terdapat 2 unit pembangkit tenaga listrik antara lain :

a. Gas Turbin Generator untuk unit produk pupuk nitrogen dengan kapaitas 32 MW.

b. Steam Turbin Generator untuk unit produk asam fosfat dengan kapasitas 20 MW. Pembangkit listrik untuk keperluan penerangan pabrik, perumahan dinas Petrokimia gresik dan lain – lainnya menggunakan jasa PLN sebesar 15 MW.

4. Unit Industri Peralatan Pabrik

Untuk menunjang pemeliharaan pabrik yang telah ada dan dapat digunakan untuk fabrikasi peralatan pabrik dan permesinan atas pesanan perusahaan lain.

Ban berjalan merupakan saran penunjang transportasi bahan baku dan hasil produksi yang menghubungkan antara unit pabrik I, II dan III dengan dernaga sepanjang 25 km.

6. Kereta Api

Kereta api merupakan sarana transportasi yang digunakan untuk menyalurkan hasil produksi dari PT. Petrokimia Gresik ke kota lainnya agar penyaluran lebih lancar dan tepat waktu. 7. Unit Pengolah Limbah

Pengolah limbah di PT Petrokimia Gresik memiliki kemampuan menampung dan mengolah limbah cair (total sebanyak 240 m3/jam), limpah padat (berupa debu), dan limbah

gas

2.1.5 Anak Perusahaan dan Perusahaan Patungan

Selain perusahaan utama, PT. Petrokimia Gresik mengembangkan anak perusahaan, baik yang sluruh sahamnya dimiliki sendiri maupun patungan dengan BUMN lain (swasta nasional maupun swasta asing). PT. Petrokimia Gresik mempunyai anak Perusahaan, yaitu :

1. PT. PETROKIMIA KAYAKU

Pabrik formulator pestisida ini hasil kerjasama PT. Petrokimia Gresik (60%) dengan Nippon Kayaku dan Mitsubishi Corp. Pabrik ini beroperasi mulai tahun 1977 dengan hasil produksi:

Pestisida cair dengan kapasitas 3.600 ton/tahun.

Pestisida butiran dengan kapasitas 12.600 ton/tahun.

Pestisida tepung dengan kapasitas 1.800 ton/tahun. 2. PT. PETROSIDA

Perusahan ini menghasilkan bahan aktif pestisida, dan saham PT. Petrokimia Gresik sebesar 99,9%. Beroperasi mulai tahun 1984 dan dimaksudkan untuk memasok bahan baku PT. Petrokimia Kayaku. Jenis produk yang dihasilkan adalah:

BPMC : 2.500 ton/tahun

MIPC : 700 ton/tahun

Diazinon : 2.500 ton/tahun

Carbofuron : 900 ton/tahun

Carbaryl : 200 ton/tahun

PT. Petrokimia Gresik mempunyai perusahaan patungan antara lain : 1. PT. PETRONIKA

Merupakan perusahaan patungan antara PT. Petrokimia Gresik (20%) dengan Nippon Indonesia Kazosai. Beroperasi mulai tahun 1985, dengan hasil produksinya Diocthyl Phthalate (DOP) dengan kapasitas 30.000 ton/tahun.

2. PT. PETROWIDADA

Perusahaan ini merupakan hasil patungan dari PT. Petrokimia Gresik (1,46%), PT.Witulan, PT. Daewoo Corp., PT. Eterindo Wahana Tama, dan PT. Justus SC. Beroperasi sejak tahun 1988, dengan hasil produksi:

Phthalic Anhydride : 30.000 ton/tahun

Maleic Anhydride : 1.200 ton/tahun 3. PT. PETROCENTRAL

Perusahaan ini merupakan hasil patungan antara: PT. Petrokimia Gresik (9,8%), PT. Kodel Jakarta, PT. Supra Veritas, PT. Salim Chemical, PT. Fosfindo Surabaya, dan PT. Unggul I.C. Mulai beroperasi tahun 1990 dengan hasil

produksi Sodium Tripoly Phosphate (STPP) dengan kapasitas 40.000 ton/tahun.

4. PT. KAWASAN INDUSTRI GRESIK

Perusahaan ini merupakan patungan antara PT. Petrokimia Gresik dan PT. Semen Gresik dengan saham masing-masing 35% dan 65%. Perusahaan ini menyiapkan kavling industri siap pakai seluas 135 ha, termasuk Export Processing Zone (EPZ).

5. PT. PUSPETINDO

Merupakan perusahaan patungan antara : PT. Petrokimia Gresik (32,21%), PT. Rekayasa Industri, PT. Mapindo Parama, dan BALCKE DURR A.G. Jerman. Beroperasi mulai tahun 1992 dan bergerak dalam industri peralatan seperti :

Bejana bertekanan

Menara

Alat penukar panas

Peralatan Cryogenic

perdagangan umum

2.2 Lokasi dan Tata letak Pabrik

Kawasan industri PT. Petrokimia terletak diareal selua 450 Ha, sementara luas areal tanah yang telah ditangani adalah 300 Ha. Areal tanah yang ditempati berada di tiga Kecamatan yang meliputi 10 desa yaitu :

1. Kecamatan Gresik, meliputi :

Desa Ngipik, desa Karangturi, desa Sukorame, desa Tlogo Pojok. 2. Kecamatan Kebomas, meliputi :

Desa Kebomas, desa Tlogo Patut, desa Randu Agung. 3. Kecamatan Manyar, meliputi :

Desa Roomo Meduran, desa Pojok Pesisir, desa Tepen.

Dipilihnya Gresik sebagai lokasi pendirian Pabrik Pupuk merupakan hail study kelayakan pada tahun 1962 oleh Badan Persiapan Proyek – proyek Industri (BP3I) dibawah Departemen Perindustrian Dasar dan Pertambangan dengan atas dasar pertimbangan keuntungan teknis dan ekonomis yang optimal antara lain :

1. Tersedianya lahan yang kurang produktif.

2. Tersedianya sumber air dari sungai Brantas dan sungai Bengawan Solo. 3. Dekat dengan daerah konsumen pupuk terbesar yaitu perkebunan dan

petani tebu.

4. Dekat dengan pelabuhan sehingga memudahkan untuk mengangkat peralatan pabrik selama masa konstruksi, pengadaan bahan baku dan pendistribusian hasil produksi melalui angkatan laut.

5. Dekat dengan Surabaya yang melangkapi kelengkapan yang memadai antara lain tersedianya tenaga terlatih.

2.3 Struktur dan Tugas Organisasi Pabrik

Salah satu perangkat PT. Petrokimia Gresik adalah struktur organisasi yang disertai dengan uraian pekerjaan. Dengan adanya kedua hal tersebut akan diperoleh manfaat sebagai berikut :

Membantu para pejabat agar lebih mengerti akan tugas dan jabatannya.

Menjelaskan dan menjernihkan persoalan mengenai pembatasan tugas, tanggung jawab, wewenang dan lain-lain.

Sebagai bahan orientasi untuk pejabat.

Menentukan jumlah pegawai di kemudian hari.

Penyusunan program pengembangan manajemen.

Mengatur kembali langkah kerja dan prosedur kerja yang berlaku bila terbukti kurang lancar.

Adapun susunan pimpinan perusahaan PT. Petrokimia Gresik pada saat ini adalah :

a. Dewan Komisaris

1. Komisaris Utama : Dr. Ir. Ato Suprapto, MSc 2. Anggota Komisaris : Ir.Teddy Setiadi

Drs.Suhendro Bakri, MA

Dr. Ir. Sahala Lumban Gaol, MA Drs. Kresnayana Yahya, MSc

b. Dewan Direksi

1. Direktur Utama : Ir. Arifin Tasrif 2. Direktur Teknik : Ir. Firdaus Syahril

3. Direktur Pemasaran : Ir.Bambang Tjahjono, SE,MMBAT 4. Direktur Produksi : Ir. Musthofa

5. Direktur Keuangan : Drs. T. Nugroho Purwanto, Ak 6. Direktur SDM dan Umum : Ir. Bambang Setiobroto, SH, MH

Pimpinan-pimpinan PT. Petrokimia Gresik

Pimpinan PT. Petrokimia Gresik mulai berdiri sampai sekarang adalah: 1. Ir. James Simandjuntak (Alm)

1962 – 1972 : Kepala team pelaksana proyek 1972 – 1977 : Presiden Direktur

2. Ir. Sidharta

1977 – 1983 : Presiden Direktur 3. Drs. Sjafaroeddin Sabar

4. Ir. Endarto

1990 – 1995 : Presiden Direktur 5. Ir. Rauf Purnama

1995 – 2000 : Presiden Direktur 6. Ir. Arifin Tasrif

2000 – sekarang : Direktur Utama

2.3.1 Ketenagakerjaan

Jumlah tenaga kerja di PT. Petrokimia Gresik berdasarkan data yang diperoleh dari Biro Tenaga Kerja PT. Petrokimia Gresik per Akhir Maret 2006 berjumlah 3558, yaitu:

Berdasarkan Jabatan

Direksi : 6

Kakomp/Staf Utama (Eselon I) : 24 Kadep/Karo/Kabid/Staf Utama Muda (Eselon II) : 70 Kabag/Staf Madya (Eselon III) : 196

Kasi/Staf Muda (Eselon IV) : 426

Karo/Karu/Staf Pemula (Eselon V) : 938

Pelaksana : 1898

Pendidikan Akhir

Sarjana dan Pascasarjana : 560

D.III : 101

SMTA : 2577

SMTP : 277

2.3.2 Posisi Tenaga Kerja

Berdasarkan Tingkat Jabatan

Tabel 2.1 Posisi Tenaga Kerja Berdasarkan Jabatan [1]

Jabatan Jumlah (Orang)

Direksi

Kepala Kompartemen & setingkat

Kepala Departemen & setingkat Kepala Bagian & setingkat Kepala Seksi & setingkat Kepala Regu & setingkat Pelaksana & setingkat Calon karyawan 6 25 75 189 427 937 1610 0 Jumlah 3269

Berdasarkan Tingkat Pendidikan

Tabel 2.2 Posisi Tenaga Kerja Berdasarkan Pendidikan [1] Pendidikan Akhir Jumlah (Orang) Sarjana & Pasca Sarjana

D III SLTA SLTP SD 555 92 2.368 237 17 Jumlah 3.269

2.3.3 Yayasan PT. Petrokimia Gresik

Yayasan dibentuk pada tanggal 26 Juni 1965, misi utamanya ialah mengusahakan kesejahteraan karyawan dan pensiunan PT. Petrokimia Gresik. Salah satu program yang dilakukan adalah pembangunan sarana perumahan bagi karyawan. Sampai dengan tahun 1999, Yayasan Petrokimia Gresik telah membangun sebanyak 1.886 unit rumah di Desa Pongangan dan Desa Bunder.

Program lainnya yang dilakukan Yayasan Petrokimia Gresik adalah pemeliharaan kesehatan para pensiunan PT. Petrokimia Gresik serta menyediakan sarana bantuan sosial dan menyelenggarakan pelatihan bagi karyawan yang memasuki masa persiapan purnatugas (MPP). Dalam perkembangannya Yayasan Petrokimia Gresik telah memiliki berbagai bidang usaha yang dikelola oleh anak-anak perusahaan PT. Petrokimia Gresik.

Anak perusahaan di bawah koordinasi Yayasan Petrokimia Gresik adalah :

1. PT. Gresik Cipta Sejahtera (GCS) Didirikan : sejak 3 April 1972 Bidang usaha : - distributor

- pemasok suku cadang

- bahan baku industri kimia - angkutan bahan kimia - pembinaan usaha kecil. 2. PT. Aneka Jasa Ghradika (AJG)

Didirikan : sejak 10 Nopember 1971 Bidang usaha : - penyediaan tenaga harian

- jasa borongan (pekerjaan) - cleaning service

- house keeping. 3. PT. Graha Sarana Gresik (GSG) Didirikan : sejak 13 Mei 1993 Bidang usaha : - penyediaan akomodasi

- persewaan perkantoran - jasa travel.

4. PT. Petrokopindo Cipta Selaras (PCS) Didirikan : sejak 13 Mei 1993 Bidang usaha : - perbengkelan

- jasa angkutan

2.3.4 Koperasi karyawan PT. Petrokmia Gresik

Untuk lebih meningkatkan kesejahteraan karyawan sejak 13 Agustus 1983 telah didirikan sebuah koperasi dengan nama Koperasi Karyawan Keluarga Besar Petrokimia Gresik (K3PG).

K3PG

`1. Sebagai salah satu anggota dari Petrokimia Gresik yang bergerak dibidang perkoperasian.

2. Sebagai saran petrokimia Gresik, ketenangan kerja karyawan dan keluarga.

3. Membuka lapangan pekerjaan bagi masyarakat.

Beberapa Penghargaan K3PG

1. Koperasi Fungsional Terbaik I Nasional 1989. 2. Koperasi Fungsional Teladan Nasional 1990. 3. Koperasi Fungsional Teladan Nasional 1991.

4. Koperasi Fungsional Andalan Pemula Jawa Timur 1990. 5. Koperasi Fungsional Andalan Tingkat Jawa Timur 1991.

1. Unit Pertokoan 2. Unit Apotik 3. Unit Kantin

4. Unit Pompa Bensin (SPBU) 5. Unit Simpan Pinjam

6. Jasa Cleaning Service, Service AC, Foto copy dan lain – lain.

2.3.5 Tri Darma Karyawan

1. Rumongso Melu Handarbeni ( Rasa ikut memiliki )

2. Rumongso Melu Hangrungkebi ( Rasa ikut bertanggung jawab ) 3. Mulat Sariro Hangroso Wani

( Berani mawas diri atas segala tindakan )

2.3.6 Visi dan Misi PT. Petrokimia Gresik.

Visi perusahaan

PT. Petrokimia Gresik bertekad untuk menjadi produsen pupuk dan produk kimia lainnya yang berdaya saing tinggi dan produknya paling diminati konsumen.

Misi perusahaan

1. Mendukung penyedian pupuk nasional untuk tercapainya program swasembada.

2. Meningkatkan hasil usaha untuk menunjang kelancaran kegiatan operasional dan pengembangan usaha.

3. Mengembangkan potensi usaha untuk pemenuhan industri kimia nasional dan berperan aktif dalam community development.

2.3.7 Nilai – nilai Dasar PT. Petrokimia Gresik

1. Meningkatkan keselamatan dan kesejahteraan dalam setiap kegiatan operasionalnya.

2. Memanfaatkan profesionalisme untuk meningkatkan kepuasan pelanggan.

3. Meningkatkan inovasi untuk memenangkan bisnis. 4. Meningkatkan integritas diatas segala hal.

BAB III

DASAR TEORI

3.1 Penjelasan Umum Fan dan Blower

Fan dan blower banyak digunakan di industri kimia. Fan biasanya digunakan untuk memindahkan sejumlah volume udara atau gas melalui suatu saluran (duct). Isu-isu yang berkaitan dengan kualitas udara di dalam ruangan dan pengendalian pencemaran menyebabkan sebuah kebutuhan yang kontinyu terhadap fan dan blower yang memiliki kualitas baik, efisien, dan murah. Pemilihan yang tepat terhadap ukuran dan tipe fan dan blower merupakan hal yang sangat penting dalam kaitannya dengan sistem energi yang efisien.

Dalam bangunan yang besar, blower sering digunakan karena tekanan antarannya yang tinggi diperlukan untuk mengatasi turun tekan dalam sistem ventilasi. Sebagian besar blower berbentuk sentrifugal. Blower juga dapat digunakan untuk memasok udara draft ke boiler dan tungku.

Fan biasanya digunakan untuk tekanan rendah. Tekanan yang dihasilkan biasanya kurang dari 0.5 lb/in2 (3.45 kPa). Sebaliknya, blower digunakan pada tekanan yang relative lebih tinggi, namun biasanya lebih rendah dari 1.5 lb/in2 (10.32 kPa). Secara umum, fan dan blower dapat dikategorikan dalam dua bentuk, yaitu aliran sentrifugal dan aliran aksial.

Fan, blower dan kompresor dibedakan oleh metode yang digunakan untuk menggerakan udara, dan oleh tekanan sistimoperasi nya. The American Society

tekanan pengeluaran terhadap tekanan hisap, untuk mendefinisikan fan, blower, dan kompresor

Tabel 3.1 Perbandingan antara fan dan blower [4]

Peralatan Perbandingan rasio spesifik Kenaikan tekanan (mmWg)

Fan 1.11 1136

Blower 1,11 – 1,20 1136 – 2066

Dalam praktik keteknikan, fan dan blower dikategorikan sebagai piranti yang menghasilkan tekanan relatif rendah, sedangkan kompresor menghasilkan tekanan yang lebih tinggi. Batasan antara blower dan kompresor ditetapkan pada 7% peningkatan densitas fluida (udara) dari umpan blower ke keluaran blower. Di dalam fan blower, anggapan ketidak kompresibelan hanya menyebabkan kesalahan yang kecil.

Pembahasan akan dititikberatkan pada materi blower yang mencakup pengertian-pengertian dasar dan istilah-istilah yang digunakan, jenis-jenis fan, dasar-dasar operasi, analisa data blower dan tujuan analisa.

3.2 Pengertian Blower

Blower adalah suatu mesin atau alat yang digunakan untuk menaikkan atau memperbesar tekanan udara atau gas yang akan dialirkan dalam suatu ruangan tertentu juga sebagai persiapan atau pemvakuman udara atau gas tertentu. Di industri- industri kimia alat ini biasanya digunakan untuk mensirkulasi gas – gas tertentu didalam tahap proses secara kimiawi dikenal dengan nama booster atau

Blower juga sebagai alat mekanik yang berfungsi untuk meningkatkan tekanan fluida mampu mampat, yaitu gas atau udara. Secara umum biasanya menghisap udara dari atmosfer, yang secara fisika merupakan campuran beberapa gas dengan susunan nitrogen, oksigen, campuran argon, karbon diokasida, uap air, minyak, dan lainnya.

3.3 Klasifikasi Blower

Blower dapat mencapai tekanan yang lebih tinggi daripada fan, sampai 1,20 kg/cm2. Dapat juga digunakan untuk menghasilkan tekanan negatif untuk vakum di industri. Blower sentrifugal dan blower positive displacement merupakan dua jenis utama blower, yang dijelaskan di bawah.

3.3.1 Blower sentrifugal

Blower sentrifugal terlihat lebih seperti pompa sentrifugal daripada fan. Impelernya gerakan oleh gir dan berputar 15.000 rpm. Pada blower multi -tahap, udara dipercepat setiap melewati impeler. Pada blower tahap tunggal, udara tidak mengalami banyak belokan, sehingga lebih efisien.

Blower sentrifugal beroperasi melawan tekanan 0,35 sampai 0,70 kg/cm2, namun dapat mencapai tekanan yang lebih tinggi. Satu karakteristiknya adalah bahwa aliran udara cenderung turun secara drastis begitu tekanan sistim meningkat, yang dapat merupakan kerugian pada sistim pe ngangkutan bahan yang tergantung pada volumudara yang mantap. Oleh karena itu, alat ini sering digunakan untuk penerapan sistim yang cenderung tidak terjadi penyumbatan.

Blower sentrifugal dibagi menjadi 3 jenis yaitu blower radial,

3.3.1.1 Radial blade

Fan bilah radial biasanya digunakan dalam aplikasi yang mempunyai temperatur tinggi dan diameter yang besar. Bilah yang dalam arah radial mempunyai tegangan (stress) yang sangat rendah dibandingkan dengan bilah bengkol maju ataupun mundur. Rotor mempunyai 4-12 bilah dan biasanya beropeasi pada kecepatan rendah. Fan ini digunakan dalam kerja buangan (exhaust work), khususnya untuk gas-gas pada temperatur tinggi dan dengan suspensi dalam alirannya.

Gambar 3.1 Bilah Radial [5]

3.3.1.2 Forward-curved blade

Fan ini mengalirkan gas buang pada kecepatan yang sangat tinggi. Tekanan yang dipasok oleh blower ini lebih rendah dibandingkan dengan tekanan yang dihasilkan oleh dua bilah yang lain. Banyaknya bilah dalam rotor tersebut dapat mencapai 50, sedangkan kecepatannya dapat mencapai 3600 rpm.

Gambar 3.2 Bilah forward-curved [5]

3.2.1.3 Backward-curved blade

Fan ini digunakan ketika dibutuhkan tekanan buang yang lebih tinggi. Fan ini digunakan pada berbagai aplikasi. Fan jenis backward dan forward curved mempunyai tegangan yang jauh lebih besar daripada fan radial.

Tabel 3.2 tabel perbandingan macam – macam blower sentrifugal [3] Jenis fan dan

Blade

Keuntungan Kerugian

Fan radial dengan blades datar

Cocok untuk tekanan statis tinggi (sampai 1400 mmWC) dan suhu tinggi

Rancangannya

sederhana sehingga dapat dipakai untuk unit penggunaan khusus

Dapat beroperasi pada aliran udara yang rendah tanpa masalah getaran

Sangat tahan lama

Efisiensinya mencapai 75%

Memiliki jarak ruang kerja yang lebih besar yang berguna untuk handling padatan yang terbang (debu, serpih kayu, dan skrap logam)

Hanya cocok

untuklaju aliran udara rendah sampai medium

Fan yang melengkung

Dapat menggerakan volum udara yang

Hanya cocok untuk layanan penggunaan

kedepan, dengan

blade yang

melengkung kedepan

besar terhadap tekanan yang relatif rendah Ukurannya relatif kecil Tingkat kebisingannya rendah (disebabkan rendahnya kecepatan) dan sangat cocok untuk digunakan untuk pemanasan perumahan, ventilasi, dan penyejuk udara (HVAC)

yang bersih , bukan untuk layanan kasar dan bertekanan tinggi

Keluaran fan sulit untuk diatur secara tepat

Penggerak harus dipilih secara hati

-hati untuk

menghindarkan beban motor berlebih sebab kurva dayameningkat sejalan dengan aliran udara Efisiensi energinya relative rendah (55 -65%) Backward inclined fan, dengan blades yang miring jauh

dari arah perputaran: datar, lengkung, dan airfoil Dapat beroperasi dengan perubahan tekanan statis (asalkan bebannya tidak berlebih ke motor)

Cocok untuk sistim yang tidak menentu pada aliran udara tinggi

Fan dengan blades lengkung lebih efisien (melebihi 85%)

Fan dengan blades air- foil yang tipis adalah yang paling efisien pengangkatan yang dihasilkan oleh tiap blade

Cocok untuk layanan forced-draft

Fan dengan blade datar lebih kuat Fan dengan blades lengkung lebih efisien (melebihi 85%)

Fan dengan blades air- foil yang tipis adalah yang paling efisien

Fan blades air- foil yang tipis akan menjadi sasaran erosi

3.3.2 Blower Jenis Positive-Displacement

Blower jenis positive displacement memiliki rotor, yang "menjebak" udara dalam ruangan yang disebabkan adanya pergerakan elemen impeller yang berputar karena adanya pertambahan massa udara atau gas yang dipindahkan dan mendorongnya melalui rumah blower. Blower ini menyediakan volume udara yang konstan bahkan jika tekanan nya bervariasi. Cocok digunakan untuk saluran yang cenderung terjadi penyumbatan, karena dapat menghasilkan tekanan yang cukup (biasanya sampai mencapai 1,25 kg/cm2.) untuk menghembus bahan -bahan yang menyumbat sampai terbebas. Mereka berputar lebih pelan daripada

blower sentrifugal (3.600 rpm) dan seringkali digerakkan dengan belt untuk memfasilitasi perubahan kecepatan. Blower ini memiliki sifat sebagai berikut :

1. Menghasilkan kapasitas udara yang paling maksimum 2. Mengkonsumsi energi paling sedikit

3. Pemasukan udara yang tidak kontinius

4. Sangat berisik terutama jika bentuk lobenya lurus 5. Memiliki efisiensi yang rendah

3.4 Kurva Kinerja Blower

Pada berbagai sistim blower, resistansi terhadap aliran udara (tekanan) jika aliran udara meningkat. resistansi ini bervariasi dengan kuadrat aliran, tekanan yang diperlukan oleh sistim pada suatu kisaran aliran dapat ditentukan dan “kurva kinerja sistim”dapat dikembangkan.

Kemudian kurva sistim ini dapat diplotkan pada kurva blower untuk menunjukan titik operasi blower yang sebenarnya pada "A" dimana dua kurva (N1 dan SC1 ) berpotongan. Titik operasinya yaitu aliran udara Q 1 terhadap tekanan P1 . Sebuah blower beroperasi pada kinerja yang diberikan oleh pabrik pembuatnya untuk kecepatan blower tertentu. (grafik kinerja blower memperlihatkan kurva untuk serangkaian kecepatan blower). Pada kecepatan fan N1 , blower akan beroperasi sepanjang kurva kinerja N1 sebagaimana ditunjukkan dalam Gambar 4. Titik operasi fan yang sebenarnya tergantung pada resistansi sistim, titik operasi fan “A”adalah aliran (Q1 ) terhadap tekanan (P1 ).

Dua metode dapat digunakan untuk menurunkan aliran udara dari Q1 ke Q2 :

1. Metode pertama adalah membatasi aliran udara dengan menutup sebagian damper dalam sistim. Tindakan ini menyebabkan kurva

lebih besar untuk aliran udara yang diberikan. blower sekarang akan beroperasi pada "B" untuk memberikan aliran udara yang berkurang Q2 terhadap tekanan yang lebih tinggi P2.

2. Metode kedua untuk menurunkan aliran udara adalah dengan menurunkan kecepatan dari N1 ke N2 , menjaga damper terbuka penuh. Blower akan beroperasi pada "C" untuk memberikan aliran udara Q2 yang sama, namun pada tekanan P3 yang lebih rendah. Jadi, menurunkan kecepatan blower merupakan metode yang jauh lebih efisien untuk mengurangi aliran udara karena daya yang diperlukan berkurang dan lebih sed ikit energi yang dipakai.

Gambar 3.4 Kurva Kinerja FAN [2]

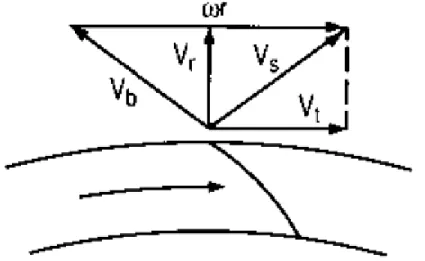

3.5 Kurve Segitiga Kecepatan Blower Sentrifugal

Operasi blower sentrifugal dapat dideskripsikan oleh diagram vektor kecepatan. Tinggi diagram yang diindikasikan oleh vector kecepatan radial relatif (Vr) didasarkan pada volume udara yang mengalir melalui blower.

Kecepatan udara (relatif terhadap bilah) yang ditunjukkan dengan Vb adalah hampir tangensial terhadap bilah karena beberapa slip terjadi akibat pengaruh-pengaruh lapisan batas. Komponen kecepatan ujung (tip speed) ωr adalah tegak lurus dengan jari-jari roda dimana ω adalah kecepatan putar impeller dalam radial per satuan waktu dan r adalah jari-jari impeller pada titik ujung bilah (blade tip). Karena laju roda adalah samauntuk setiap kasus, vektor ωr adalah konstan. Kecepatan absolut yang diindikasikan olehVs adalah resultan dari Vb dan ωr.

Vektor kecepatan tangensial relatif yang diindikasikan dengan Vt diproyeksikan dari Vs dalam arah ωr. Jika volume menurun, vektor Vr menurun dan karena vektor Vb tidak berubah untuk bilah tertentu, Vt meningkat terhadap bilah BI dan tetap konstan dengan bilah R dan menurun dengan bilah FC. Karena tekanan blower bergantung pada hasil kali Vt dan ωr, karakteristik tekanan naik akibat volume menurun untuk nbilah BI (lihat Gambar 3.6) dan konstan untuk bilah R (lihat Gambar 3.8), serta menurun untuk bilah FC (lihat Gambar 3.7).

Diagram vektor ini mengilustrasikan bahwa pada laju tertentu, pemilihan blower terkecil kan menjadi fan bengkol maju. Sebaliknya pemilihan terbesar adalah airfoil.

Gambar 3.5 Diagram vektor kecepatan keluaran untuk bilah

backward-inclined (BI) [6]

Gambar 3.6 Diagram Vektor Kecepatan Untuk Bilah Radial (R) [6]

Gambar 3.7 Diagram Vektor Kecepatan Keluaran Bilah forward-curved (FC) [6]

3.6 Hukum Blower

Hukum blower berkaitan dengan variabel kinerja untuk setiap rangkaian blower yang sama secara dinamis pada titik penilaian (rating) yang sama pada

kurva kinerja. Variabel variabelnya adalah ukuran fan (D), laju putara (N), densitas gas (ρ), laju alir volume (Q), tekanan (p), efisiensi total (Ntj), dan daya poros (P).

Hukum blower 1 adalah efek perubahan ukuran, laju atau densitas pada aliran volume, tekanan, dan level daya.

Hukum blower 2 adalah efek perubahan ukuran, tekanan, atau densitas pada laju alir volume, kecepatan, dan daya.

Hukum blower 3 adalah pengaruh perubahan ukuran, aliran volume atau densitas pada kecepatan, tekanan, dan daya.

Gambar 3.8 Kecepatan, tekanan, dan gaya blower [2]

Hukum-hukum blower dapat diterapkan pada blower tertentu untuk menentukan pengaruh perubahan kecepatan.l. Tetapi perlu diperhatian bahwa hukum-hukum tersebut berlaku jika kondisi aliran adalah sama. Hukum-hukum fan tersebut tidak melibatkan koreksi untuk aliran komprsibel.

Perusahaan blower menjamin kinerja blower menurut kondisi udara standar. Ketika memilih sebuah blower, hal yang terpenting adalah mengetahui kondisi nyata dari udara umpan (temperatur, tekanan, densitas) dan gunakan hukum blower untuk mengoreksi kinerja yang dipublikasikan terhadap kondisi aktual.

Kurva kinerja blower dikembangkan dari data yang diperoleh dari pengujian yang dilakukan menurut standar tertentu (AMCA dan ASHRAE). Prosedur yang paling umum untuk mengembangkan kurva kinerja adalah menguji blower dari kondisi diam (shut-off) menjadi kondisi yang hampir bebas pengiriman.

Sebuah blower biasanya diuji dalam sebuah set-up yang hampir mensimulasikan bagaimana fan akan dipasang di sistem pemindahan udara.

Blower propeler biasanya diuji dalam dinding wadah dan fan sentrifugal diuji dengan saluran keluaran dengan ketentuan untuk penghambatan aliran pada bagian pembuangan. Tekanan statik dan tekanan kecepatan yang mengukur stasiun ditempatkan dalam hilir saluran dari pelurus aliran.

Pada kondisi tidak beroperasi, saluran benar-benar kosong, dan pada pengiriman bebas, keluaran saluran terbuka lebar. Data uji dicatat dengan menjaga laju blower dan densitas udara konstan. Pada kondisi tersebut, aliran dilepaskan untuk memperoleh data yang cukup untuk merumuskan kurva kinerja yang berkaitan.

Untuk setiap titik uji, tekanan diukur dan laju alirnya ditentukan. Tekanan terukur dikoreksi kembali terhadap kondisi masukan blower (lihat Gambar 4). Kurva kinerja blower dialurkan dengan laju aliran masuk (liter per detik atau CFM pada bagian absis). Tekanan total, tekanan statik, daya blower, dan efisiensi dialurkan pada sumbu ordinat. Adalah tidak praktis untuk menguji blower pada setiap kecepatan yang mana blower dapat beroperasi atau pada setiap densitas umpan fan mungkin temui. Dengan menggunakan persamaan-persamaan yang diacu sebagai hukum blower, adalah mungkin untuk memprediksikan secara akurat kinerja blower pada kecepatan dan densitas yang lain. Perusahaan biasanya mempublikasikan kurva kinerja blower pada densitas 0,075 lb/ft3 dan temperatur umpan 70oF.

Gambar 3.9 Set-up Uji Blower [6]

3.7 Performa Blower

3.7.1 Konsep tekanan pada Blower

Secara teoritis, aliran udara yang terjadi diantara dua daerah yang berbeda tergantung pada perbedaan nilai tekanan yang ada pada kedua daerah tersebut.perbedaan tekanan ini merupakan parameter yang memaksa sejumlah besar udara mengalir dari daerah yang memiliki tekanan yang lebih tinggi ke daerah yang memiliki tekanan lebih rendah. Sebuah sistem fan menghasilkan energi dengan cara meningkatkan nilai perbedaan tekanan total yang terdapat pada sisi inlet dan output sistemnya.

3.7.2 Tekanan statik Blower

Tekanan statik (Ps) merupakan salah satu parameter yang digunakan

untuk mengetahui performa dari blower. Tekanan statik (Ps) yang

dibutuhkan untuk menggerakan udara di system sebanding dengan nilai kudrat dari kecepatan aliran yang diberikan. Tekanan statik bernilai negatif bila nilainya berada dibawah nilai tekan atmosfer.

Rumus untuk mencari nilai efisiensi statis pada blower adalah : Efisiensi (n) ,% =

3.7.3 Tekanan dinamik

Tekanan dinamik (Pv) selalu positif dan arahnya selalu berlawanan dengan arah aliran. Pada proses transfer energi ke fluida udara dari impeller menghasilkan kenaikan nilai tekanan statik dan tekanan dinamik.

Persamaan dibawah ini menunjukan tekanan yang ditimbulkan akibat kecepatan udara yang diberikan disistem pada sisi outletnya.

/

Dengan :

= debit aliran udara (ft3/min) pada sisi outlet

= luas area aliran pada sisi outlet (ft2)

= massa jenis udara (lbm/ft3)

3.7.4 Tekanan total Blower

. Pers 3.1

Tekanan total dari system adalah penjumlahan kedua nilai tekanan static dan dinamik

/Pt = Ps + Pv

tekanan totalblower adalah perbedaan nilai tekanan total yang terjadi antara sisi inlet dan outlet fan.

3.7.5 Diameter hub

Minimum diameter hub dapat dihitung setelah kecepatan operasional dari system blower dipilih. Nilai minimum hub diameter didefinisikan sebagai berikut:

/Dmin = 19.000/rpm

Sehubungan dengan nilai static blower, low – medium, maka nilai diameter hub dapat bervariasi dari 30–80 % diameter luar sudu.

Hub ratio di definisikan sebagai :

/r = Dengan :

rH = Jari-jari hub

rt = Jari-jari tip

3.7.6 Jumlah sudu

Jumlah sudu (nb) yang optimal dalam suatu sistem blower dapat

dihitung dari ukuran hub dan tipnya. Persamaan tesebut didefinisikan : ……….……. Pers 3.3

……….……. Pers 3.4

/nb =

3.7.7 Soliditas sudu

soliditas sudu merupakan parameter yang menunjukan rasio antara panjang chord dengan blade spacing, yaaitu Xc/Xp (biasa disebut dengan pitch-chord ratio). Nilai ini secara langsung mendeskripsikan nilai debit yang dihasilkan per putaran blade.

/xp =

dengan :

Xp = blade spacing atau pitch, dimana nilainya didapat dari nilai keliling fan (2πR) dibagi dengan jumlah blade yang digunakan (nb)

Xc = chord length of blade, yaitu jarak antara ujung-ujung edge di fan dalam radius yang sama

Nilai konfigurasi pitch-chord ratio memiliki nilai optimal dan efisien pada nilai 4:1 atau lebih besar dari nilai tersebut.

3.7.8 Lebar sudu

Lebar dari sudu adalah daerah yang diukur sepanjang garis singgung permukaan silinder dengan blade. Pada sisi hub blower, sebaiknya sudu-sudu tidak diposisikan delam posisi overlapping. Hal ini dilakukan agar posisi blade tidak menghalangi aliran udara disekitar fan. Untuk mencegah hal ini maka biasanya ukuran blade width (L) haruslah bernilai sama ataupun lebih kecil dari :

……….……. Pers 3.6

/≤3,4

Dimana :

d : diameter hub

b : jumlah blade

3.7.9 Velocity

Velocity dapat dicari dengan menggunakan persamaan :

/Velocity v, m/s =

Dimana :

Cp = konstanta tabung pitot = rata

= masa jenis udara

3.7.10 Penghitungan kapasitas

Kapasitas dalam sebuah duct bias dihitung menggunakan persamaan: /

Kapasitas (Q), m3/sec = velocity, V (m/sec) x area (m)2

……….……. Pers 3.8

……….……. Pers 3.9

BAB IV

ANALISA PERBANDINGAN NILAI KAPASITAS DAN OUTLET

PRESSURE DESAIN DENGAN NILAI AKTUAL MESIN BLOWER

SENTRIFUGAL 23C302

4.1 Prinsip Kerja Mesin Blower Sentrifugal 23C302

Blower sentrifugal merupakan peralatan yang berfungsi mengolah udara atau gas yang masuk dalam arah aksial dan keluar dalam arah radial. Blower biasanya digunakan untuk :

1. Memasok udara dalam proses pengeringan 2. Pemindahan bahan tersuspensi di dalam aliran

gas

3. Pembuangan asap

4. Pengondensasian menara

5. Pemasokan udara untuk pembakaran boiler

6. Pembuangan debu

7. Aerasi sampah dan pengeringan

8. Pendinginan proses-proses industrial

9. Sistem ventilasi ruangan

10. Pada aplikasi system beraliran tinggi dan bertekanan rendah yang lain.

Blower yang di pakai pakai pada pabrik PONSKA III yang diberi kode 23C302 merupakan blower jenis sentrifugal, karena pada saluran ducting cenderung tidak terjadi penyumbatan dan membutuhkan alat yang tidak memiliki tingkat getaran yang tinggi. Tipe blower ini mempunyai 3 bilah: bilah

radial atau lurus, bilah bengkol maju (forward curved blade), dan bilah bengkol mundur (backward curved blade).

Blower jenis dengan kode 23C302 yang memiliki tipe bilah bengkol mundur (backward curved blade) dengan memakai sistem impeller. Blower bilah ini biasanya digunakan dalam aplikasi yang mempunyai temperatur tinggi dan memiliki campuran partikulat. Bilah dalam arah radial mempunyai tegangan (stress) yang sangat rendah dibandingkan dengan bilah radial dan bengkol maju. Blower ini digunakan dalam kerja buangan (exhaust work) karena memiliki daya tekan buang yang tinggi, khususnya untuk bahan - bahan pada temperatur tinggi dan dengan suspensi dalam alirannya.

Gambar 4.1 Gambar Teknik Blower 23C302 [1]

Fungsi blower 23C302 disini digunakan untuk menghisap material sisa pembuangan hasil kerja dari mesin dryer scrubber menuju mesin stack tail gas

scrubber yang selanjutnya akan menyerap debu yang bisa diproses ulang oleh

Gambar 4.2 Proses Kerja Blower 23C302 [1]

4.2 Data Desain Mesin Blower Sentrifugal 23C302

Dari data internal mengenai spesifikasi mesin blower 23C302, peroleh data sebagai berikut :

Tabel 4.1 Data Pengecekan Dimensi Blower 32C302 [1]

Pada tabel 4.1 berisi data dimensi ukuran gambar 4.1. Tabel diatas membandingkan panjang dimensi pada desain dengan panjang aktual dilapangan setelah dilakukan assembly, pengelasan atau pemotongan.

Stack Tail

Dryer Scrubber

Tabel 4.2 Data Spesifikasi Mesin Blower 32C302 [1]

Data pada tabel 4.2 merupakan data spesifikasi blower yang dipesan oleh PT PETROKIMIA GRESIK kepada pihak konsultan. Data tersebut berisi tentang

Selanjutnya data diatas akan digunakan sebagai perbandingan terhadap hasil perhitungan nilai aktual data dilapangan, selanjutnya berperan dalam menentukan nilai error. Nilai error yang didapat berguna untuk menganalisis kesalahan yang mungkin terjadi pada mesin.

4.3 Penghitungan Nilai Aktual Pada Mesin Blower 23C302

Table 4.3 Data Aktual Mesin Blower 32C302 Pabrik PONSKA III [1]

No Damper Motor Velocity (m/s) Suction Static Pressure (mmH2O) 1 0 32 - -2 25 54 4 -110 3 50 61 17 -180 4 75 68 21 -260 5 100 59 22 -300

Dari hasil pengamatan, maka didapatkan data jumlah velocity pada blower sesuai dengan bukaan damper yang tertera pada table 4.3. Data tersebut didapat pada saat blower tidak diberi beban produksi.

Tabel 4.4 Data Aktual Saat Blower 23C302 Diberi Beban (operasi normal) [1]

No Damper Motor Velocity (m/s) Suction Static Pressure (mmH2O) 1 100 - 18 -340 `

Pada table 4.4 menjelaskan mengenai data aktual pada saat blower diberi beban produksi. Data tersebut diambil pada saat bukaan damper 100%, sehingga blower bekerja secara maksimal.

4.3.1 Menentukan nilai flow rate

Flow rate dapat dievaluasi dengan perhitungan angka, namun

biasanya ditetapkan berdasarkan volume dari gas yang akan dialirkan. Perhitungan flow rate terdapat pada tipe perhitungan blower yang akan dibahas pada persamaan dibawah. Beberapa parameter yang harus diukur Perhitungan flow rate yaitu nilai velocity (m/s) dan luas area (m2)

yang dilewati udara. Luas area yang dipergunakan pada perhitungan nilai kapasitas adalah luasan daerah inlet

Data aktual yang akan dipakai sebagai acuan penghitungan adalah ketika damper dibuka secara penuh, sehingga diperoleh nilai maksimal flow rate yang akan melewati blower.

No Damper Motor Velocity (m/s)

Suction Static Pressure (mmH2O)

1 100 - 18 -340

Dari data diatas diperoleh nilai velocity sebesar 18 (m/s), data tersebut diperoleh dari hasil penghitungan operator lapangan PT

PETROKIMIA GRESIK. Untuk mencari nilai kapasitas, kita menggunakan persamaan 3.11.

Q (m3/sec) = V (m/sec) x A (m2)

Langkah 1 :

Panjang daerah inlet adalah 2120 mm (kolom A pada tabel 4.1) Lebar daerah inlet adalah 971 mm (kolom R pada tabel 4.1) Sehingga luas daerah inlet yaitu : Panjang A x Panjang R

: 2120 x 971 = 2058520 mm2

: 2,06 m2

Langkah 2 :

Masukan data luas inlet dan velocity ke persamaan 3.11 Q = V (m/sec) x A (m2)

= 18 m/s x 2,06 m2

= 37,08 m3/s

Q (m3/h)= 37,8 x 3.600 = 133.488 m3/jam

4.3.2 Menentukan nilai Pressure Outrlet

Nilai pressure outlet selalu bernilai positif dan arahnya selalu berlawanan dengan arah aliran. Pada proses transfer energi ke fluida udara dari impeller menghasilkan kenaikan nilai tekanan statik dan tekanan dinamik.

Persamaan dibawah ini menunjukan tekanan yang ditimbulkan akibat kecepatan udara yang diberikan disistem pada sisi outletnya.

Laporan Kerja Praktek

Sesuai dengan persamaan 3.2, maka untuk menentukan nilai

pressure outlet dibutuhkan nilai debit aliran pada sisi outlet, luas area

pada sisi outlet, dan massa jenis udara. Sehingga langkah – langkah untuk mengukur pressure outlet adalah :

Langkah 1 :

Menentukan nilai debit pada sisi outlet. Rumus debit adalah Q = V x A Luas daerah outlet adalah

716 x 885 = 633.660 mm2 = 0,64 m2

Maka jumlah debit adalah

18 m/s x 0,64 m2 x 3600 s/jam = 41.472 m3/jam

Langkah 2:

Memasukan nilai debit ke persamaan 3.2. Maka didapat nilai pressure outlet dari blower.

= 70,88 kg/m2

4.3.3 Penghitungan Nilai Efisiensi Statis Blower

Untuk menghitung nilai efisiensi, menggunakan persamaan 3.1

Efisiensi (n) ,% =

Langkah – langkah untuk menentukan nilai efisiensi adalah : ……….……. Pers 3.2

Langkah 1

Nilai kapasitas inlet Q = 37,08 m3/s

Nilai suction statiic pressure diperoleh dari tabel 4.4 p = 340 mmWC Power input diperoleh dari tabel 4.2 yaitu 600 Kw

Langkah 2

Masukan data diatas pada persamaan Efisiensi (n) ,% =

= 20,6 %

4.4 Penghitungan nilai error

Nilai error merupakan suatu langkah untuk menentukan selisih antara nilai duga (predicted value) dengan nilai desain yang telah ditetapkaan.

Rumus untuk menentukan nilai error

nilai pendekatan sebelumnya - nilai pendekatan sekarang

a = x 100% nilai pendekatan sebelumnya

4.4.1 Perhitungan nilai error kapasitas mesin blower

Data diambil dari hasil perhitungan persamaan 3.11 dan nilai normal flow design pada tabel 4.2. Langkah – langkah menghitung nilai error adalah :

εa = x 100% = 1,67%

Dari hasil perhitungan diatas, maka komponen yang mempengaruhi nilai kapasitas blower adalah kecepatan dan luasan inlet dari blower tersebut. Dari perhitungan diatas, nilai aktual lebih kecil dari nilai desain. Hal itu bias disebabkan oleh Faktor pertama adalah luasan inlet dari blower yang mengalami pengurangan disebabkan oleh adanya penumpukan material phospat yang mengurangangi nilai pressure inlet, sehingga terjadi pengurangan jumlah udara yang masuk pada casing blower. Factor kedua bias juga disebabkan oleh keausan pada seal dan bearing, kedua alat tersebut mempengaruhi performa dari impeller, sehingga apabila impeller mengalami gangguan maka nilai kapasitas akan mengalami pengurangan.

BAB V

KESIMPULAN DAN SARAN

5.1 KesimpulanDari penjelasan dan pengamatan di lapangan selama kerja praktek di PT. Petrokimia Gresik dapat diambil kesimpulan sebagai berikut :

- PT. Petrokimia Gresik merupakan Badan Usaha Milik Negara yang

memiliki 3 unit produksi yaitu unit produksi I, unit produksi II dan unit produksi III.

- PT. Petrokimia Gresik merupakan pabrik pupuk terlengkap di bidang

usahanya, tidak hanya produsen pupuk saja melainkan bidang usaha lainnya, misal : jasa engineering, produsen bahan-bahan kimia lain dan lain-lain.

- PT. Petrokimia Gresik merupakan salah satu industri kimia yang

rawan terhadap kecelakaan dan bahaya terkena bahan-bahan kimia, sehingga program keselamatan dan kesehatan kerja sangat perlu diterapkan di segenap lapisan karyawan.

- Blower sentrifugal merupakan peralatan yang berfungsi mengolah

udara atau gas yang masuk dalam arah aksial dan keluar dalam arah radial.

- Blower 23C302 disini digunakan untuk menghisap material sisa

pembuangan hasil kerja dari mesin dryer scrubber menuju mesin stack

tail gas scrubber

- Nilai kapasitas dari mesin blower 23C302 adalah 133.488 m3/jam, dan

- Diperoleh nilai efisiensi statis dari blower adalah 20,9 %

- Nilai pressure outlet selalu bernilai positif dan arahnya selalu

berlawanan dengan arah aliran.

- Nilai pressure outlet mesin blower 23C302 adalah 70,88 kg/m2

5.2 Saran

Selama mengikuti kerja praktek di PT. Petrokimia Gresik, ada hal-hal yang perlu mendapatkan perhatian untuk pihak-pihak perusahaan. Dan ini merupakan saran yang dapat kami berikan, yaitu :

- Sebagai salah satu industri kimia yang rawan kecelakaan dan bahaya

bahan-bahan kimia, hendaknya program K-3 dipatuhi oleh setiap karyawan dan semua orang yang ada di lingkungan PT. Petrokimia Gresik.

- Untuk menghindari hal yang merugikan semua pihak, perlu ditinjau

lagi proses pengolahan limbah kerena menurut kami pengolahan tersebut kurang efektif.

- Sensor pressure pada mesin hendaknya diperbaiki agar memudahkan

DAFTAR PUSTAKA

[1] Bagian CHANDAL HAR II. Unit Pemeliharaan Pabrik Pupuk PHONSKA. PT. Petrokimia Gresik.

[2] Bureau of Energy Efficiency (BEE), Government of India. Energy Efficiency Guide Book , chapter 5, p 93 - 112. 2004

[3] US Department of Energy (US DOE), Energy Efficiency and Renewable Energy, 1989. Improving Fan System Performance – a sourcebook for industry

[4] Ganasean, Indian Institute of Technology. Fans, Pumps and Compressors [5] Canadian Blower. Indu strial Fans and Blowers,

www.canadianblower.com/blowers/index.html

[6] Budhi, yogi Wibishono. Program Pelaksanaan Laboratorium. Teknik Kimia ITB

![Tabel 2.1 Posisi Tenaga Kerja Berdasarkan Jabatan [1]](https://thumb-ap.123doks.com/thumbv2/123dok/4470122.2984541/22.918.213.645.728.939/tabel-posisi-tenaga-kerja-berdasarkan-jabatan.webp)

![Tabel 3.1 Perbandingan antara fan dan blower [4]](https://thumb-ap.123doks.com/thumbv2/123dok/4470122.2984541/28.918.210.804.279.431/tabel-perbandingan-antara-fan-dan-blower.webp)

![Gambar 3.1 Bilah Radial [5]](https://thumb-ap.123doks.com/thumbv2/123dok/4470122.2984541/30.918.358.712.455.709/gambar-bilah-radial.webp)

![Gambar 3.3 Bilah backward-inclined [5]](https://thumb-ap.123doks.com/thumbv2/123dok/4470122.2984541/31.918.425.659.700.925/gambar-bilah-backward-inclined.webp)

![Tabel 3.2 tabel perbandingan macam – macam blower sentrifugal [3]](https://thumb-ap.123doks.com/thumbv2/123dok/4470122.2984541/32.918.261.797.203.1078/tabel-tabel-perbandingan-blower-sentrifugal.webp)

![Gambar 3.4 Kurva Kinerja FAN [2]](https://thumb-ap.123doks.com/thumbv2/123dok/4470122.2984541/36.918.227.797.145.853/gambar-kurva-kinerja-fan.webp)

![Gambar 3.5 Diagram vektor kecepatan keluaran untuk bilah backward- backward-inclined (BI) [6]](https://thumb-ap.123doks.com/thumbv2/123dok/4470122.2984541/38.918.288.752.248.500/gambar-diagram-vektor-kecepatan-keluaran-backward-backward-inclined.webp)

![Gambar 3.8 Kecepatan, tekanan, dan gaya blower [2]](https://thumb-ap.123doks.com/thumbv2/123dok/4470122.2984541/39.918.233.849.257.733/gambar-kecepatan-tekanan-dan-gaya-blower.webp)

![Gambar 3.9 Set-up Uji Blower [6]](https://thumb-ap.123doks.com/thumbv2/123dok/4470122.2984541/41.918.254.763.167.555/gambar-set-up-uji-blower.webp)