KAJIAN KAPASITAS

LINI PENGOLAHAN INDUSTRI TEH HITAM ORTODOKS

DI PT PERKEBUNAN NUSANTARA VIII

KEBUN PASIR NANGKA, CIANJUR

Oleh

WAHYU GUMILAR

F34104022

2008

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

Wahyu Gumilar. F34104022. Kajian Kapasitas Lini Pengolahan Industri Teh Hitam Ortodoks di PT Perkebunan Nusantara VIII Kebun Pasir Nangka, Cianjur. Di bawah bimbingan Sukardi. 2008

RINGKASAN

PT Perkebunan Nusantara VIII merupakan salah satu perusahaan di Indonesia yang membudidayakan tanaman teh dan mengolahnya menjadi produk teh hitam. Pabrik pengolahan teh hitam ortodoks kebun Pasir Nangka sebagai salah satu unit kerja PTPN VIII, terkadang menghadapi kendala dalam hal kapasitas dalam menjalankan operasinya. Salah satu gejala dari kondisi tersebut adalah terdapatnya banyak mesin yang menganggur atau beroperasi di bawah kapasitas teknisnya. Gejala lain adalah terjadinya penumpukan atau kekurangan persediaan, baik bahan baku, produk jadi, atau produk antar proses.

Pabrik pengolahan teh hitam ortodoks PTPN VIII Kebun Pasir Nangka pada tahun 2007 menghasilkan produk jadi sebanyak 2.493 ton teh kering. Kinerja optimal dari pabrik tersebut dengan 12 jam kerja per hari dan dengan 303 hari kerja per tahun mampu memproduksi sebanyak 3.454 ton teh kering. Perbedaan di antara nilai-nilai tersebut mengindikasikan terjadinya utilisasi suboptimal terhadap kapasitas pabrik secara keseluruhan.

Tujuan penelitian ini adalah untuk menganalisis tingkat penggunaan kapasitas pabrik pengolahan teh hitam ortodoks, mengetahui biaya yang timbul akibat adanya kapasitas menganggur dan kapasitas non produktif serta menganalisis alternatif perbaikan tingkat utilisasi kapasitas lini produksi.

Data diperoleh melalui pengamatan, pengukuran, pencatatan langsung di lapangan dan wawancara dengan pihak yang terkait di perusahaan serta dari laporan dan dokumen tertulis dari perusahaan. Selanjutnya data yang telah dikumpulkan diolah serta direpresentasikan dalam bentuk model manajemen kapasitas yang dikembangkan oleh Consortium for Advanced Manufacturing-International (CAM-I). Model ini akan memberi gambaran secara visual mengenai kondisi tingkat penggunaan kapasitas dari masing-masing lini produksi serta keseluruhan pabrik.

Produksi teh Pasir Nangka pada tahun 2007 mengalami keadaan supply constrained dalam beberapa periode. Dalam keadaan tersebut lini produksi pengeringan yang menjadi bottleneck tidak beroperasi pada kapasitas penuh, sehingga terjadi underutilization. Dengan membandingkan tingkat utilisasi pada masing-masing lini, diketahui bahwa terdapat ketidakseimbangan kapasitas antar lini. Sementara lini pengeringan yang menjadi bottleneck bekerja pada tingkat utilisasi 72,2 persen, lini penggilingan hanya pada tingkat 61,2 persen, sedangkan lini sortasi mencapai 68,6 persen.

Analisis model CAM-I terhadap utilisasi kapasitas keseluruhan pabrik dan masing-masing lini produksi pada tahun 2007 dilakukan dengan membandingkan kapasitas aktual dengan kapasitas praktek. Seluruh aktivitas produksi yang dilakukan oleh perkebunan Pasir Nangka bertujuan untuk memberikan nilai tambah pada pucuk teh menjadi teh jadi. Namun tidak seluruh aktivitas tersebut termasuk

dalam kegiatan produktif. Model kapasitas CAM-I untuk keseluruhan pabrik merupakan kombinasi dari lini-lini produksi yang terdapat di dalamnya. Lini yang paling menentukan tingkat utilisasi keseluruhan pabrik adalah lini pengeringan. Tingkat produksi keseluruhan pabrik hanya mencapai 72,2 persen dan yang berstatus produktif hanya sebesar 69 persen. Dari nilai tersebut, 3,2 persen kapasitas merupakan kapasitas idle akibat kelebihan pasokan produksi tanpa permintaan yang cukup. Model menunjukkan bahwa 27,8 persen kapasitas digunakan untuk aktivitas yang tidak produktif.

Berdasarkan kondisi tersebut, peluang peningkatan utilisasi kapasitas masih sangat dimungkinkan. Terdapat beberapa alternatif yang dapat direkomendasikan untuk memperbaiki tingkat utilisasi dari kapasitas produksi tersebut. Berdasarkan hasil analisis, alternatif perbaikan pada pemasaran berpotensi meningkatkan kapasitas produktif keseluruhan pabrik dari 69 persen menjadi 72,2 persen. Dengan begitu terjadi penurunan biaya kapasitas per unit teh kering sebesar Rp. 102,01. Sedangkan alternatif peningkatan pada produksi pucuk hingga memenuhi kebutuhan lini bottleneck berpotensi meningkatkan kapasitas produktif keseluruhan pabrik hingga mencapai 90,8 persen serta menurunkan biaya kapasitas sebesar Rp. 546,95 per unit teh kering.

Wahyu Gumilar. F34104022. The Study of Production Lines Capacity of Orthodox Black Tea Industry at PT Perkebunan Nusantara VIII Kebun Pasir Nangka, Cianjur. Supervised by Sukardi. 2008

SUMMARY

PT Perkebunan Nusantara VIII is one of the companies in Indonesia that cultivate tea and produces black tea. As a subdivision of PTPN VIII, Pasir Nangka Factory several times faces some constraints in capacity. One of the symptoms is the machine is idle or operates under its technical capacity. Other symptom is the excess or shortage of inventory in raw material, finished product, or work in process product.

Pasir Nangka Factory in 2007 produced 2,494 tons of dry black tea. Optimal performance of factory with 12 operation hours per day and 303 work days per year is able to produce 3,454 tons of dry black tea. The difference between those numbers indicates that suboptimal utilization is occurred to the general factory capacity.

The purposes of this research was to analyzed the capacity utilization level of orthodox black tea factory, to find out cost which caused by the idle capacity and non-productive capacity, also to analyze alternatives to improve capacity utilization level of production lines.

Data are collected from observation, measurement, field record and interview with several people from the company also from report and written document from the company. Data are then analyzed and represented in capacity management model that developed by Consortium for Advanced Manufacturing-International (CAM-I). This model will give visual explanation about the condition of capacity utilization from each production line and the overall factory.

Tea production of Pasir Nangka in 2007 was in supply constrained condition in several periods. In that condition, drying unit which identified as the bottleneck was not operating at full capacity that occurs under utilization. The comparison of the utilization level of each line reveals an imbalance between lines. While the drying unit was working 72.2 percent of utilization level, the rolling unit was only working at 61.2 percent, whereas sorting unit come out at 68.6 percent.

Analysis of CAM-I’s capacity model for overall factory and each production lines in 2007 was held by comparing actual capacity with practical capacity. All production activity which be held by Pasir Nangka designated to assign added value to tea sprout become black tea. But not all of the activities are identified as productive activity. CAM-I’s capacity model for the overall factory is a combination from the production lines inside the factory. Overall factory utilization level was most determined by the drying line. Production level of the overall factory only achieved 72.2 percent and only 69 percent in productive status. Not all of finished products become productive because 3.2 percent was idle capacity caused by excess of production supply without enough demand. The model shows that 27.8 percent capacity was used for non-productive capacity.

Based on that condition, the opportunity to improve capacity utilization is still possible. There are several alternatives which can be recommended to improve utilization level of production capacity. The result of analysis show that alternative to reduce idle time is potentially raising the production capacity of overall factory from 69 percent to 72.2 percent. Thus, reduction of capacity cost per unit of black tea was occurred as much as Rp. 102.01. Whereas alternative to raise the sprout production to meets demand of bottleneck line is potentially raising productive capacity of overall factory until 90.8 percent and reduces capacity cost as much as Rp. 546.95 per unit of product.

KAJIAN KAPASITAS

LINI PENGOLAHAN INDUSTRI TEH HITAM ORTODOKS

DI PT PERKEBUNAN NUSANTARA VIII

KEBUN PASIR NANGKA, CIANJUR

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN Pada Departemen Teknologi Industri Pertanian,

Fakultas Teknologi Pertanian, Institut Pertanian Bogor

WAHYU GUMILAR F34104022

2008

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

INSTITUT PERTANIAN BOGOR FAKULTAS TEKNOLOGI PERTANIAN

KAJIAN KAPASITAS

LINI PENGOLAHAN INDUSTRI TEH HITAM ORTODOKS DI PT PERKEBUNAN NUSANTARA VIII

KEBUN PASIR NANGKA, CIANJUR

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN Pada Departemen Teknologi Industri Pertanian,

Fakultas Teknologi Pertanian, Institut Pertanian Bogor

Oleh

WAHYU GUMILAR F34104022

Dilahirkan pada tanggal 21 Maret 1986 di Sukabumi, Jawa Barat

Tanggal lulus: 12 Agustus 2008

Menyetujui, Bogor, Agustus 2008

Dr. Ir. Sukardi, MM. Dosen Pembimbing

SURAT PERNYATAAN

Saya menyatakan dengan sebenar-benarnya bahwa skripsi yang berjudul

KAJIAN KAPASITAS

LINI PENGOLAHAN INDUSTRI TEH HITAM ORTODOKS DI PT PERKEBUNAN NUSANTARA VIII

KEBUN PASIR NANGKA, CIANJUR

merupakan hasil karya asli saya sendiri, dengan arahan dosen pembimbing akademik, kecuali yang dengan jelas ditunjukkan rujukannya.

Bogor, Agustus 2008 Yang membuat pernyataan,

Wahyu Gumilar F34104022

RIWAYAT HIDUP

Penulis dilahirkan di Sukabumi, Jawa Barat pada tanggal 21 Maret 1986. Penulis merupakan anak kedua dari dua bersaudara dari pasangan Edi Mulyana dan Emma Rustina.

Penulis mengawali pendidikan formal pada Sekolah Dasar Negeri Cikole III Sukabumi (1992-1998), kemudian melanjutkan ke tingkat pendidikan lanjutan pada SLTP Negeri 2 Sukabumi. Tahun 2004 penulis lulus dari SMA Negeri 3 Sukabumi dan pada tahun yang sama lulus seleksi masuk IPB melalui jalur Undangan Seleksi Masuk IPB. Penulis diterima pada Departemen Teknologi Industri Pertanian, Fakultas Teknologi Pertanian.

Selama masa kuliah, penulis aktif di sejumlah organisasi dan kepanitiaan. Himpunan Mahasiswa Teknologi Industri (HIMALOGIN), Forum Bina Islami (FBI) dan Ikatan Keluarga dan Mahasiswa Sukabumi (IKAMASI) IPB merupakan beberapa organisasi tempat penulis berbakti dan mengembangkan diri. Bulan Juli hingga Agustus tahun 2007 penulis melaksanakan kegiatan praktek lapang dengan topik “Aspek Manajemen Perencanaan Produksi dan Pengendalian Persediaan Teh Hitam Ortodoks di PT Perkebunan Nusantara VIII Kebun Pasir Nangka, Cianjur, Jawa Barat”. Kemudian pada bulan Februari hingga April 2008, penulis melakukan penelitian masalah khusus dengan judul “Kajian Kapasitas Lini Pengolahan Industri Teh Hitam Ortodoks di PT Perkebunan Nusantara VIII Kebun Pasir Nangka, Cianjur”.

KATA PENGANTAR

Alhamdulillah, puji dan syukur penulis panjatkan kepada Allah SWT atas segala karunia dan rahmat-Nya, sehingga penulis dapat menyelesaikan penyusunan skripsi dengan judul “Kajian Kapasitas Lini Pengolahan Industri Teh Hitam Ortodoks di PT Perkebunan Nusantara VIII Kebun Pasir Nangka, Cianjur”.

Penulis mengucapkan terima kasih kepada :

1. Dr. Ir. Sukardi, MM. selaku dosen pembimbing, atas segala bantuan dan bimbingannya.

2. Ir. M. Zein Nasution, M.App.Sc. dan Ir. Lien Herlina, MSc. selaku dosen penguji, atas masukan yang telah diberikan dalam penyempurnaan skripsi ini. 3. Ir. Acep Sutiana selaku Administratur Kebun Pasir Nangka yang telah

mengizinkan penulis untuk melaksanakan penelitian masalah khusus.

4. Ir. Iman Bimantara M. atas segala masukan kepada penulis dalam melakukan penelitian masalah khusus.

5. Bapak dan Mamah tercinta, serta semua keluarga yang telah memberikan dorongan dan do’anya.

6. Segenap pimpinan dan karyawan perkebunan Pasir Nangka, atas segala bantuan dan rasa kekeluargaan yang diberikan.

7. Dosen dan staf Dept. TIN atas bantuan dan perhatiannya kepada penulis. 8. Semua pihak yang tidak dapat penulis sebutkan satu per satu, yang telah

memberikan kontribusi terhadap penyelesaian skripsi ini.

Penulis menyadari banyak kekurangan dan kekhilafan dalam menyelesaikan skripsi ini. Oleh karena itu, saran dan kritik sangatlah penulis harapkan. Semoga skripsi ini dapat memberikan banyak manfaat kepada penulis serta pihak-pihak yang memerlukannya.

Bogor, Agustus 2008 Penulis

v

DAFTAR ISI

Halaman

KATA PENGANTAR ... iv

DAFTAR TABEL ... vi

DAFTAR GAMBAR ... vii

DAFTAR LAMPIRAN ... ix

I. PENDAHULUAN ... 1

A. Latar Belakang ... 1

B. Tujuan ... 3

C. Ruang Lingkup ... 4

II. TINJAUAN PUSTAKA ... 5

A. Tanaman Teh dan Budidayanya ... 5

B. Pucuk Teh ... 7

C. Proses Produksi Teh Hitam ... 8

D. Definisi Produksi ... 10

E. Kapasitas ... 11

F. Model Manajemen Kapasitas ... 14

G. Penelitian Terdahulu ... 16

III. METODOLOGI ... 18

A. Kerangka Pemikiran ... 18

B. Tahapan Penelitian ... 20

C. Metode Analisis Data ... 22

D. Waktu dan Tempat Penelitian ... 24

IV. HASIL DAN PEMBAHASAN ... 25

A. Kegiatan Operasional ... 25

B. Kinerja Umum Pabrik ... 36

C. Manajemen Kapasitas ... 42

D. Model Manajemen Kapasitas ... 51

E. Alternatif Peningkatan Utilisasi Kapasitas... 63

V. KESIMPULAN DAN SARAN ... 68

A. Kesimpulan ... 68

B. Saran ... 69

DAFTAR PUSTAKA ... 70

vi

DAFTAR TABEL

Halaman

Tabel 1. Perkembangan Ekspor Teh Indonesia ... 2

Tabel 2. Komposisi Pucuk Teh Segar ... 7

Tabel 3. Pendefinisian Kapasitas ... 12

Tabel 4. Kriteria Jenis Mutu Grade Teh Hitam Ortodoks Berdasarkan Ukuran dan Visual ... 33

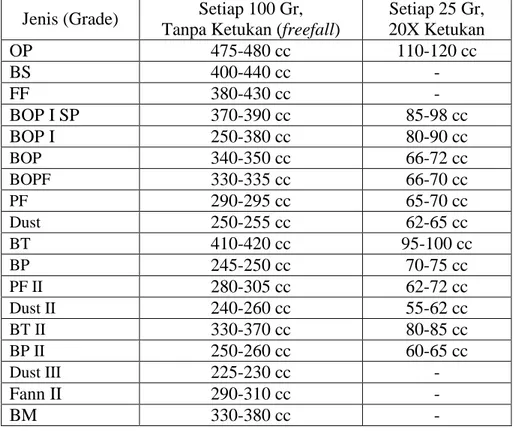

Tabel 5. Standar Mutu Densitas Teh Hitam Ortodoks ... 35

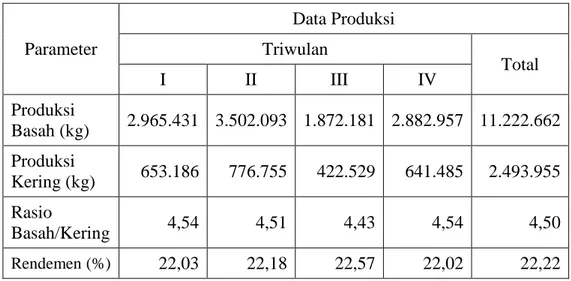

Tabel 6. Kinerja Pabrik Teh Pasir Nangka Tahun 2007 ... 36

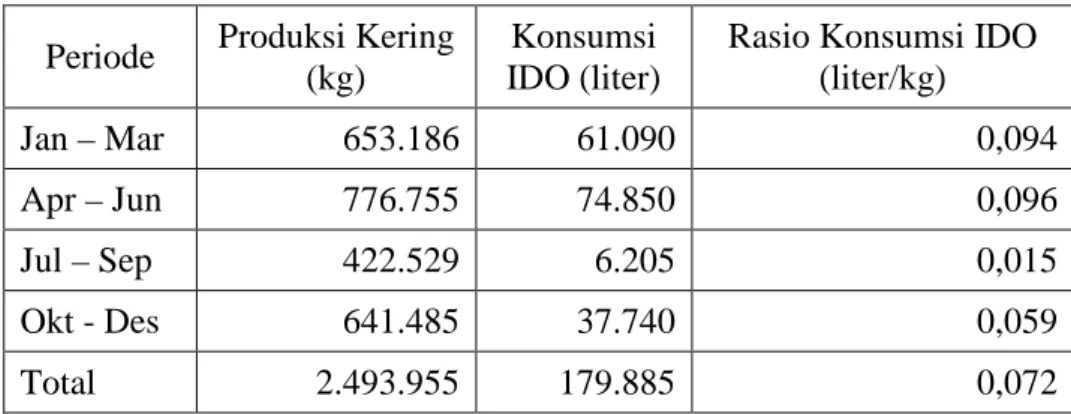

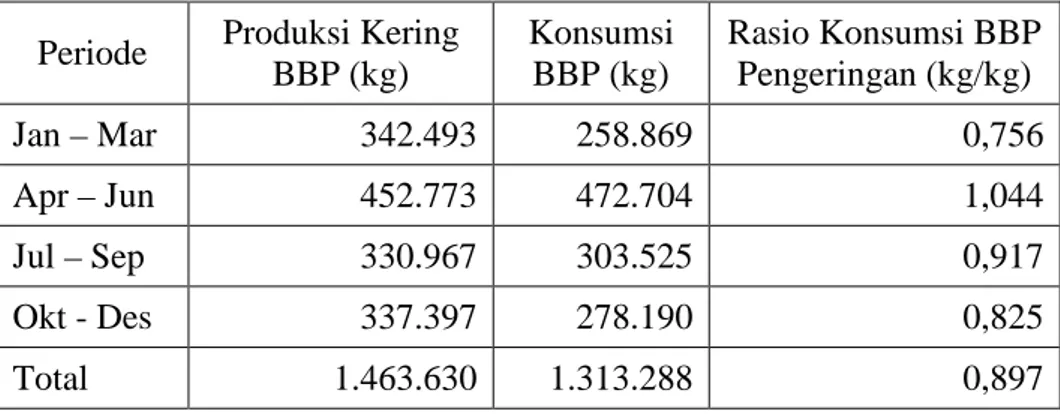

Tabel 7. Penggunaan IDO pada Proses Pelayuan Tahun 2007 ... 38

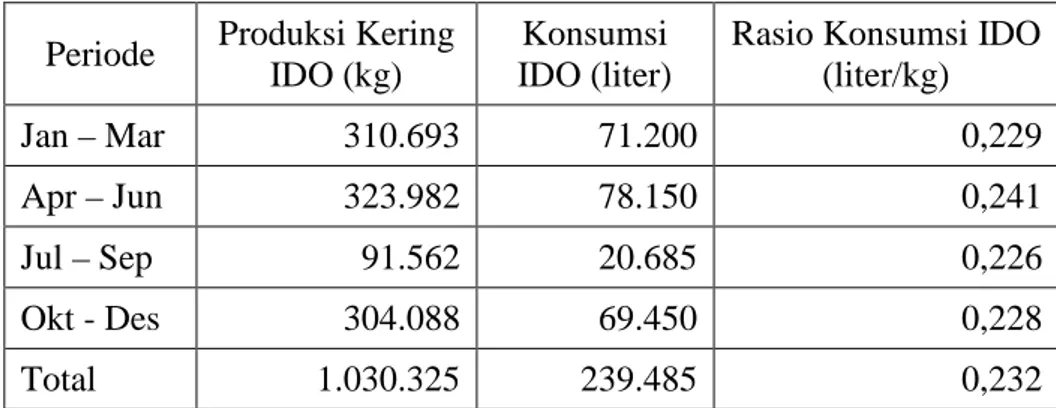

Tabel 8. Penggunaan IDO pada Proses Pengeringan Tahun 2007 ... 39

Tabel 9. Penggunaan BBP pada Proses Pengeringan Tahun 2007 ... 40

Tabel 10. Penggunaan Listrik Pengolahan Tahun 2007 ... 40

Tabel 11. Perhitungan Kapasitas Teknis Masing-Masing Unit Produksi ... 44

Tabel 12. Pengukuran Waktu Kapasitas Model Standar ... 45

Tabel 13. Pengukuran Waktu Kapasitas Model Aktual ... 45

Tabel 14. Model rekayasa Lini Penggilingan ... 46

Tabel 15. Model rekayasa Lini Pengeringan ... 47

Tabel 16. Model rekayasa Lini Sortasi ... 47

Tabel 17. Model rekayasa Lini Pengeringan dan Pengurangan Mesin Giling ... 48

Tabel 18. Perhitungan Utilisasi Kapasitas pada Produksi Tahun 2007 ... 49

Tabel 19. Utilisasi Kapasitas Praktek Lini Pelayuan ... 56

Tabel 20. Utilisasi Kapasitas Praktek Lini Penggilingan ... 56

Tabel 21. Utilisasi Kapasitas Praktek Lini Pengeringan ... 57

Tabel 22. Utilisasi Kapasitas Praktek Lini Sortasi ... 57

Tabel 23. Utilisasi Kapasitas Praktek Keseluruhan Pabrik ... 58

Tabel 24. Pengaruh Alternatif I terhadap Biaya Kapasitas per kg Teh ... 65

vii

DAFTAR GAMBAR

Halaman

Gambar 1. Tanaman Teh ... 6

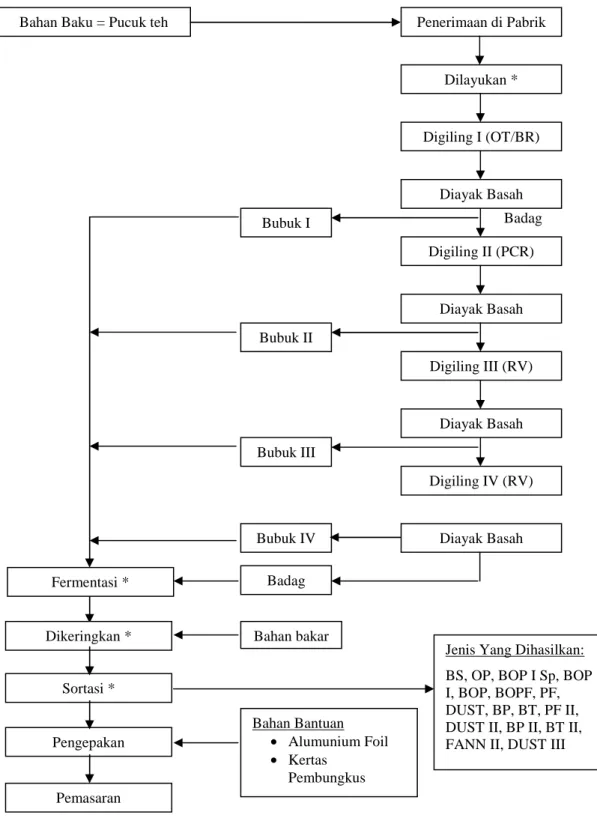

Gambar 2. Bagan Alur Pengolahan Teh Hitam Ortodoks ... 9

Gambar 3. Elemen Diagram Alir Proses ... 11

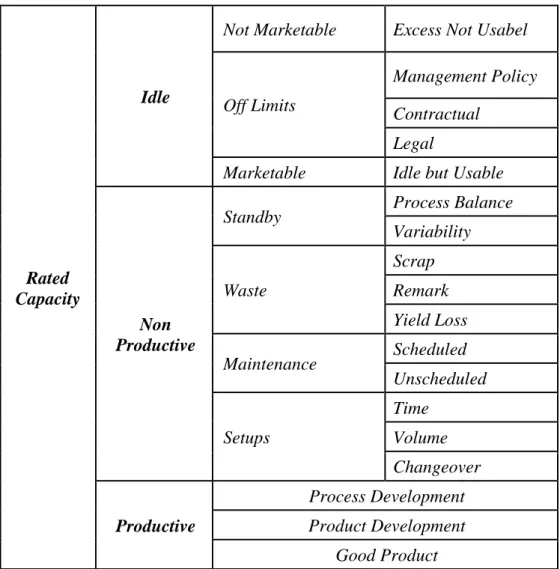

Gambar 4. Bagan Kategori Model Kapasitas CAM-I ... 15

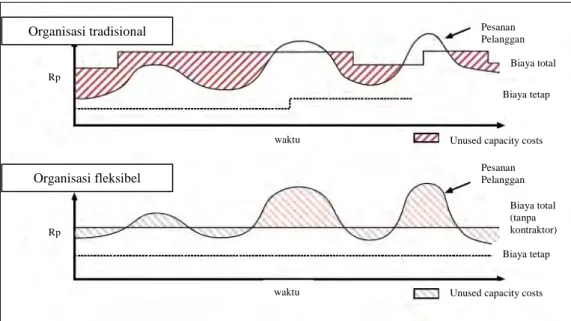

Gambar 5. Penggolongan Penggunaan Kapasitas ... 16

Gambar 6. Peluang Penghematan Biaya Kapasitas ... 19

Gambar 7. Diagram Alir Langkah-Langkah Penelitian ... 20

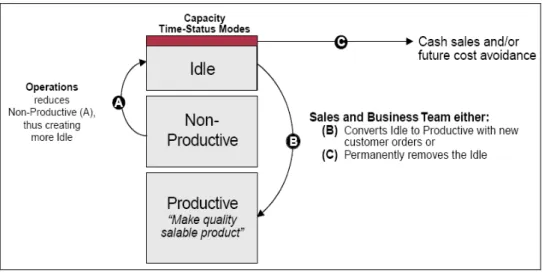

Gambar 8. Usaha Peningkatan Kapasitas Produktif ... 24

Gambar 9. Kebun Tanaman Menghasilkan Teh ... 26

Gambar 10. Pucuk dalam Ambul Setelah Dipetik ... 27

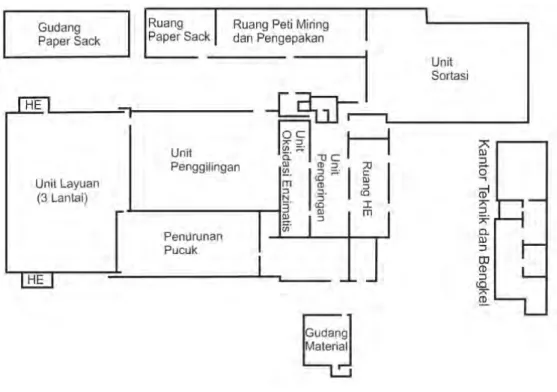

Gambar 11. Denah Unit Produksi Pabrik Pasir Nangka ... 42

Gambar 12. Diagram Alir Proses Pabrik Pasir Nangka ... 43

Gambar 13. Grafik Hubungan Pencapaian Kapasitas Produksi terhadap Output dari Masing-Masing Lini ... 52

Gambar 14. Biaya Kapasitas dari Masing-Masing Lini Produksi ... 53

Gambar 15. Biaya Operasi dari Masing-Masing Lini Produksi ... 54

Gambar 16. Grafik Hubungan Pencapaian Kapasitas Produksi terhadap Biaya Kapasitas per Unit dari Masing-Masing Lini ... 55

Gambar 17. Model CAM-I Kapasitas Lini Pelayuan Tahun 2007 ... 59

Gambar 18. Model CAM-I Kapasitas Lini Penggilingan Tahun 2007 ... 60

Gambar 19. Model CAM-I Kapasitas Lini Pengeringan Tahun 2007 ... 61

Gambar 20. Model CAM-I Kapasitas Lini Sortasi Tahun 2007 ... 61

Gambar 21. Model CAM-I Kapasitas Keseluruhan Pabrik Tahun 2007 ... 62

Gambar 22. Perbandingan Produksi dan Pengiriman Teh Kebun Pasir Nangka Tahun 2007 ... 63

Gambar 23. Model CAM-I Alternatif I ... 65

Gambar 24. Perbandingan Tingkat Produksi terhadap Kapasitas Lini Pengeringan Sebagai Bottleneck ... 66

Gambar 25. Model CAM-I Aternatif II ... 66

Gambar 26. Monorail Conveyor ... 77

Gambar 27. Withering Trough dengan Main Fan ... 78

viii Halaman

Gambar 29. Pengayak Basah DIBN ... 79

Gambar 30. Humidifier ... 79

Gambar 31. Troli Oksidasi Enzimatis ... 80

Gambar 32. Mesin Pengering Two Stage Drier ... 80

Gambar 33. Heat Exchanger untuk Pengeringan ... 81

Gambar 34. Feeding Bulker ... 81

Gambar 35. Midleton ... 82

Gambar 36. Vibro ... 82

Gambar 37. Sortir Machine ... 83

Gambar 38. Pengecil Ukuran ... 84

Gambar 39. Lift Conveyor ... 85

Gambar 40. Peti Miring ... 85

Gambar 41. Tea Bulker ... 86

ix

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Bagan Struktur Organisasi Perkebunan Pasir Nangka ... 73

Lampiran 2. Diagram Alir Pengolahan Teh Hitam Ortodoks ... 74

Lampiran 3. Neraca Massa Produksi Teh Hitam Ortodoks ... 75

Lampiran 4. Spesifikasi Teknis Kapasitas Mesin Pabrik Pasir Nangka ... 76

Lampiran 5. Peralatan Proses Produksi ... 77

Lampiran 6. Pengaruh Pencapaian Kapasitas Produksi terhadap Output, Biaya Operasi, Biaya Kapasitas, dan Biaya per Unit ... 87

Lampiran 7. Pendefinisian Kapasitas ... 88

Lampiran 8. Pengkategorian Kapasitas Alternatif I ... 93

Lampiran 9. Pengkategorian Kapasitas Alternatif II ... 96

Lampiran 10. Arus Produksi Kebun per Bulan Tahun 2007 ... 99

Lampiran 11. Perhitungan Efisiensi Transfer Panas Pembakaran Alat Pengering TSD ... 100

I. PENDAHULUAN

A. LATAR BELAKANG

Salah satu subsektor pertanian yang mempunyai peranan penting dalam menunjang perekonomian Indonesia hingga saat ini adalah perkebunan. Subsektor tersebut merupakan salah satu penghasil utama komoditas ekspor non migas yang mampu menghasilkan devisa negara dalam jumlah yang cukup besar. Hasil-hasil perkebunan yang selama ini telah menjadi komoditas ekspor antara lain karet, kelapa sawit, teh, kopi, dan tembakau.

Tanaman teh dan budidayanya telah menjadi bagian kehidupan rakyat Indonesia selama lebih dari 200 tahun, yaitu sejak jaman penjajahan Belanda. Tahun 1686, seorang berkewarganegaraan Belanda bernama Dr. Andreas Cleyer membawa tanaman teh ke Indonesia. Saat itu, tanaman teh hanya dimanfaatkan sebagai tanaman hias. Kemudian pada tahun 1728, pemerintah Belanda di Indonesia mulai mendukung budidaya dan pengolahan tanaman teh dalam usaha perkebunan (Spillane, 1992).

Menurut Suprihatini (2004), Indonesia merupakan negara produsen teh curah pada urutan ke lima di dunia setelah India, Cina, Sri Lanka, dan Kenya. Selain sebagai produsen, Indonesia juga menjadi eksportir teh dunia. Sebagian besar produksi teh Indonesia ditujukan untuk pasar ekspor. Volume ekspor teh Indonesia sebagian besar masih dalam bentuk teh curah.

Industri teh menyumbang Produk Domestik Bruto (PDB) sekitar Rp 1,2 triliun (0,3% dari total PDB nonmigas) per tahun. Secara nasional, pemasukan devisa negara dari komoditas teh pada tahun 2005 mencapai US$ 122 juta (KPB PTPN, 2008). Dalam aspek lingkungan, usaha budidaya dan pengolahan teh termasuk jenis usaha yang mendukung konservasi tanah dan air (ATI, 2000).

Perkembangan volume ekspor teh Indonesia pada periode 1996-2004 mengalami fluktuasi seperti dapat dilihat pada Tabel 1. Fluktuasi tersebut menunjukkan bahwa pasar teh Indonesia belum stabil. Negara produsen harus meningkatkan kualitas teh yang di produksinya untuk meningkatkan volume

2 ekspor masing-masing. Indonesia sebagai negara produsen teh harus melakukan upaya untuk meningkatkan produksinya, salah satunya dengan meningkatkan produktivitas. Dengan begitu, diharapkan Indonesia dapat memenuhi kebutuhan untuk ekspor.

Tabel 1. Perkembangan Ekspor Teh Indonesia

Tahun Volume (Ton) Nilai

(Juta US $) Pertumbuhan Volume (%) 1996 101.532 112,343 - 1997 66.843 88,838 -34,17 1998 67.219 113,207 0,56 1999 97.847 97,140 45,56 2000 105.581 112,106 7,9 2001 99.721 99,854 -5,55 2002 100.185 103,426 0,47 2003 88.175 95,818 -11,99 2004 98.572 116,018 11,79 Sumber: ITC (2005)

PT Perkebunan Nusantara VIII merupakan salah satu perusahaan di Indonesia yang membudidayakan tanaman teh dan mengolahnya menjadi produk teh hitam. Peningkatan persaingan antar produsen teh hitam baik dalam negeri maupun luar negeri tersebut, menyebabkan PT Perkebunan Nusantara VIII menghadapi tantangan untuk memperbaiki kinerja perusahaan baik dalam bidang proses produksi maupun biaya.

Pabrik pengolahan teh hitam ortodoks kebun Pasir Nangka, sebagai salah satu unit kerja PTPN VIII, terkadang menghadapi kendala dalam hal kapasitas dalam menjalankan operasinya. Salah satu gejala dari kondisi tersebut adalah terdapatnya banyak mesin yang menganggur atau beroperasi di bawah kapasitas teknisnya. Gejala lain dari kondisi tersebut adalah terjadinya penumpukan atau kekurangan persediaan, baik bahan baku, produk jadi, atau produk antar proses.

3 Perkebunan Pasir Nangka memiliki satu unit pabrik ortodoks yang dibangun dengan kapasitas terpasang 50.000 kg – 55.000 kg pucuk basah per hari. Pabrik ini pada tahun 2007 menghasilkan produk jadi sebanyak 2.493 ton teh kering. Kinerja optimal dari pabrik tersebut dengan 12 jam kerja per hari dan dengan 303 hari kerja mampu memproduksi sebanyak 3.454 ton teh kering. Perbedaan di antara nilai-nilai tersebut mengindikasikan terjadinya utilisasi suboptimal terhadap kapasitas pabrik Pasir Nangka secara keseluruhan.

Utilisasi yang tidak optimal tersebut menyebabkan Perkebunan Pasir Nangka mengalami pemborosan biaya. Hal tersebut terjadi karena perusahaan mengeluarkan biaya untuk kapasitas yang digunakan maupun yang tidak digunakan pada waktu tersebut. Kontrol biaya terhadap hal tersebut sangat diperlukan saat ini. Persaingan bisnis dan perdagangan yang semakin meningkat menyebabkan beberapa dari biaya ini tidak dapat lagi diacuhkan. Dengan mengetahui lebih detail biaya, dapat mencegah kehilangan potential profits dari kelebihan kapasitas dengan lebih maksimal menggunakan kapasitas yang ada. Kondisi demikian akan dapat tercapai jika perusahaan mendapatkan informasi yang jelas mengenai berbagai permasalahan yang terjadi, termasuk dalam manajemen kapasitas. Pengoptimalan penggunaan kapasitas perlu dilakukan untuk meningkatkan efisiensi produksi.

B. TUJUAN

1. Memahami dan menganalisis penggunaan kapasitas pabrik pengolahan teh hitam ortodoks.

2. Mengitung biaya yang timbul akibat adanya kapasitas menganggur dan kapasitas non produktif.

3. Menganalisis alternatif perbaikan tingkat utilisasi kapasitas lini produksi yang mungkin direkomendasikan kepada perusahaan.

4

C. RUANG LINGKUP

Penelitian ini membahas penggunaan kapasitas sumberdaya produksi oleh PTPN VIII Kebun Pasir Nangka. Aspek penggunaan kapasitas yang dianalisis dalam penelitian ini terbatas pada lini-lini produksi dalam tahapan produksi teh hitam ortodoks.

II. TINJAUAN PUSTAKA

A. TANAMAN TEH DAN BUDIDAYANYA

Werkhoven (1974) menyatakan bahwa tanaman teh pertama kali diklasifikasikan oleh Linnaeus sebagai Thea sinensis dan kemudian dinamakan Camellia sinensis (L). Muchtar (1989), menyebutkan bahwa tanaman teh dapat digolongkan menjadi:

Divisio : Spermatophyta Subdivisio : Angiospermae Kelas : Dicotyledonae Sub kelas : Chorripetalae Ordo : Trantroemiaceae Famili : Theaceae

Genus : Camellia

Spesies : Camellia sinensis (L.)

Varietas : var. sinensis dan var. assamica

Thea sinensis yang dikenal juga sebagai “teh Jawa” memiliki ciri pertumbuhan yang lambat, percabangan terbentuk agak dekat ke permukaan tanah, daunnya kecil dan pendek. Varietas ini jika dibiarkan tumbuh secara alami akan mencapai tinggi antara tiga sampai lima meter. Sedangkan varietas assamica memiliki ciri tumbuh cepat, cabang agak jauh dengan permukaan tanah, daunnya lebar dan panjang, serta dapat tumbuh mencapai tinggi sepuluh sampai lima belas meter.

Tanaman teh seperti yang dapat dilihat pada Gambar 1. merupakan tanaman yang berbunga tunggal, berbau wangi, bertangkai panjang dan buahnya berbentuk kotak. Akar tanaman teh merupakan akar tunggang dan mempunyai cabang yang banyak. Tanaman teh dapat tumbuh subur di daerah yang beriklim tropis dan subtropis dengan kelembaban yang tinggi dan temperatur udaranya berkisar antara 13-28°C. Sedangkan curah hujan yang diperlukan adalah curah hujan dengan sebaran merata antara 1500-2500 mm/tahun.

6 Gambar 1. Tanaman Teh (Wikipedia, 2008)

Tanaman teh dapat dibudidayakan secara vegetatif dan generatif. Perkembangbiakan secara generatif dilakukan dengan menanam biji (seedling) dan secara vegetatif dengan stek atau klon. Budidaya tanaman teh perlu dilakukan dengan baik agar dapat menghasilkan pucuk teh yang memenuhi kualitas dan kuantitas yang diharapkan. Menurut Ghani (2002), dasar-dasar budidaya tanaman teh meliputi beberapa aktivitas, yaitu sebagai berikut:

1. Pembibitan dan Persemaian 2. Penanaman

3. Pemeliharaan Tanaman Belum Menghasilkan (TBM) 4. Pemeliharaan Tanaman Menghasilkan (TM)

5. Pemetikan

7 B. PUCUK TEH

Pucuk teh dengan permukaan yang kering terdiri dari 74% hingga 77% cairan dan 23% hingga 26% bahan padat (Werkhoven, 1974). Sekitar setengah dari bahan padat tersebut tidak dapat larut dalam air, terdiri dari serat kasar, selulosa, protein, lemak dan sebagainya. Harler dalam Werkhoven (1974) menyebutkan senyawa-senyawa yang terkandung dalam pucuk teh segar jenis Assam seperti yang terlihat pada Tabel 2.

Tabel 2. Komposisi Senyawa Kimia Pucuk Teh

Lokasi Senyawa Komposisi (%)

Dinding Sel Selulosa, hemiselulosa, lignin 24,0

Polisakarida 6,5 Sitoplasma Protein 17,0 Lipida lemak 8,0 Pati 0,5 - 2,0 Vakuola Polifenol 20,0 - 30,0 Kafein 2,5 - 4,0 Asam amino 2,0 - 4,0

Gula dapat larut 2,0 - 4,0

Asam organik 3,0

Abu 5,0

Pigmen 0,5

Senyawa mudah menguap < 0,1

Vitamin Zat runut

Sumber: Ningrat (2006)

Senyawa-senyawa yang terkandung dalam daun teh dapat dibagi ke dalam empat kelompok, yaitu substansi fenol, non fenol, aromatik, dan enzimatis. 1. Substansi Fenol

Substansi fenol terdiri atas senyawa-senyawa yang mengandung gugus kimia fenol sepert tanin, flavanoid, polifenol, dan alkaloid (kafein, theofilin, dan theobromin). Hasil oksidasi polifenol berupa komponen theaflavin dan thearubigin yang berpengaruh terhadap kejernihan seduhan serta memberikan kemantapan warna seduhan teh. Jumlah theaflavin dan thearubigin dipengaruhi cara dan waktu pengolahan, terutama proses oksidasi enzimatis.

8 Kafein bereaksi dengan tanin menghasilkan senyawa yang menentukan kesegaran (briskness) seduhan teh.

2. Senyawa Non Fenol

Senyawa non fenol terdiri dari karbohidrat, protein, pigmen, asam organik, resin dan mineral. Karbohidrat terdiri dari gula sederhana dan polisakarida kompleks (glukosa, fruktosa dan sukrosa). Pektin diuraikan oleh enzim pektin metil esterase menjadi asam pektat dan metil alkohol yang berpengaruh dalam sifat-sifat dari teh hitam. Metil alkohol berperan dalam menyusun aroma, sedangkan asam pektat membantu dan mengendalikan proses fermentasi. Protein berperan dalam pembentukan senyawa aromatis bersama karbohidrat dan tanin. Pigmen dalam daun terdiri atas klorofil, xantofil, dan karotenoid. Asam organik berfungsi mengatur proses oksidasi enzimatis serta resin sebagai pembentuk aroma.

3. Substansi Aromatik

Substansi aromatik berpengaruh dalam pembentukan aroma dan rasa sebagai parameter kualitas teh. Substansi tersebut terdiri dari fraksi-fraksi karbohidrat, fenolat, karbonil dan fraksi netral bebas karbonil.

4. Substansi Enzim

Substansi enzim berfungsi sebagai biokatalisator setiap reaksi biokimia dalam tanaman. Beberapa di antaranya terdapat enzim invertase, amilase, β-glukosidase, protease, peroksidase, dan polifenol oksidase yang penting dalam pengolahan teh.

C. PROSES PRODUKSI TEH HITAM

Teh sebagai komoditi unggulan, harus selalu mempunyai mutu yang tinggi dan konsisten agar tetap diminati konsumen. Untuk memperoleh hasil tersebut, dilakukan pengolahan teh hitam yang sesuai dengan prinsip-prinsip pengolahan teh hitam yang benar. Proses pengolahan teh hitam orthodoks dimulai sejak penerimaan bahan baku pucuk teh di pabrik. Selanjutnya teh melalui berbagai tahapan, yaitu pelayuan, penggilingan, oksidasi enzimatis, pengeringan, sortasi,

9 penyimpanan dalam peti miring dan pengepakan. Bagan alur pengolahan teh hitam ortodoks dapat dilihat pada Gambar 2.

Gambar 2. Bagan Alur Pengolahan Teh Hitam Ortodoks (PTPN VIII, 2001)

Bahan Baku = Pucuk teh

Badag Penerimaan di Pabrik Diayak Basah Dilayukan * Digiling I (OT/BR) Diayak Basah Digiling II (PCR) Diayak Basah Digiling III (RV) Diayak Basah Digiling IV (RV) Bubuk I Bubuk II Bubuk III Bubuk IV Badag Fermentasi * Dikeringkan * Sortasi * Pengepakan Pemasaran Bahan bakar Bahan Bantuan • Alumunium Foil • Kertas Pembungkus

Jenis Yang Dihasilkan: BS, OP, BOP I Sp, BOP I, BOP, BOPF, PF, DUST, BP, BT, PF II, DUST II, BP II, BT II, FANN II, DUST III

10 D. DEFINISI PRODUKSI

Menurut Swastha dan Sukotjo (2000), produksi adalah pengubahan bahan-bahan dari sumber-sumber menjadi hasil yang diinginkan oleh konsumen. Hasil tersebut dapat berupa barang atau jasa. Gaspersz (1998), menyatakan bahwa sistem produksi merupakan fungsi pokok dalam setiap organisasi, yang mencakup aktivitas yang bertanggung jawab untuk menciptakan nilai tambah produk yang merupakan output dari setiap organisasi tersebut. Sedangkan menurut Buffa (1987), sistem produksi adalah wahana yang dipakai dalam masukan-masukan sumberdaya untuk menghasilkan barang dan jasa yang dibutuhkan. Manajemen produksi yang baik pada suatu perusahaan akan memperlancar jalannya industri dengan hasil keluaran produk yang memenuhi standar kualitas, kuantitas dan biaya.

Swastha dan Sukotjo (2000) menggolongkan proses produksi menurut sifatnya. Penggolongan tersebut akan menentukan jenis atau bentuk pokok yang dipakai dalam pengolahan suatu produk. Proses produksi tersebut yaitu:

1. Proses Ekstraktif

Proses produksi yang mengambil bahan-bahan langsung dari alam. Contohnya adalah proses penambangan batu bara, biji besi dan emas. Proses ekstraktif terdapat dalam industri proses produksi dasar, sehingga pertanian dan perikanan juga termasuk industri ekstraktif.

2. Proses Analitik

Proses pemisahan dari suatu bahan menjadi beberapa macam barang yang hampir sama bentuk/jenis aslinya. Termasuk dalam kategori ini adalah penyulingan minyak.

3. Proses Fabrikasi

Proses ini disebut juga proses pengubahan. Proses yang mengubah suatu bahan menjadi beberapa bentuk. Contohnya adalah proses pembuatan pakaian dan sepatu.

4. Proses Sintetik

Proses yang menunjukkan metode kombinasi beberapa bahan ke dalam suatu bentuk produk. Misalnya adalah produksi radio dan televisi.

11 Cachon dan Terwiesch (2006) menyebutkan bahwa penggambaran diagram alir proses merupakan cara yang terbaik dalam memulai suatu analisis sebuah operasi. Diagram alir proses merupakan sebuah metode grafis yang bertujuan untuk menggambarkan proses dan akan membantu dalam menyusun informasi untuk analisis atau proyek pengembangan proses. Sebuah diagram alir proses terdiri dari kotak, segi tiga, dan panah seperti terlihat pada Gambar 3.

Gambar 3. Elemen Diagram Alir Proses

Elemen kotak mengidentifikasi terjadinya aktivitas yang menambahkan nilai pada produk dan dibutuhkan oleh suatu proses. Aktivitas ini dilakukan oleh sumberdaya serta memiliki kapasitas tertentu. Elemen segitiga memiliki makna area menunggu atau penyimpanan persediaan. Berbeda dengan aktivitas, persediaan tidak menambah nilai pada produk. Elemen panah yang terletak antara kotak dan segitiga menandakan rute dari aliran yang dilalui suatu unit dalam proses.

E. KAPASITAS

Menurut Buffa (1987), kapasitas merupakan kemampuan pembatas dari suatu unit produksi untuk berproduksi dalam jangka waktu tertentu, dan biasanya dinyatakan dalam bentuk keluaran (output) per satuan waktu. Sedangkan menurut Davis dan Heineke (2005), kapasitas adalah kemampuan output sebuah proses dalam periode waktu tertentu.

Kapasitas merupakan laju alir maksimum yang dapat dicapai oleh suatu proses produksi dalam suatu satuan waktu. Kapasitas proses mengukur berapa banyak yang dapat diproduksi suatu proses, bukan berapa banyak yang diproduksi secara aktual (Cachon dan Terwiesch, 2006). Sedangkan Fowler dan

Aktivitas Aliran Persediaan

12 Robinson (1995) mendefinisikan kapasitas sebagai laju output maksimum dari suatu bagian pabrik dengan kendala pada waktu siklus secara rata-rata.

Kapasitas proses terdiri dari empat elemen, yaitu manusia, peralatan dan mesin, fasilitas (bangunan) dan material. Secara teori, kapasitas dari masing-masing elemen adalah 24 jam sehari, 730 jam sebulan, atau 8760 jam setahun (Litzinger, 2001). Kapasitas proses dapat dibedakan menjadi beberapa macam, berdasarkan ruang lingkup dan tujuan peninjauan. McNair menyatakan berbagai pendefinisian mengenai kapasitas, seperti pada Tabel 3.

Tabel 3. Pendefinisian Kapasitas

Definisi Deskripsi

Kapasitas Teoritis Output maksimum pabrik tanpa downtime, waktu menganggur, atau terbuang.

Kapasitas Praktek Output maksimum pabrik dengan downtime normal. Kapasitas Normal Output yang biasa diproduksi pabrik dalam periode

tertentu.

Kapasitas Anggaran Output yang diperkirakan sebagai hasil prakiraan penjualan dan tingkat persediaan.

Kapasitas Aktual Total kuantitas yang diproduksi jam kerja aktual.

Sumber: McNair (1994)

Yu-Lee (2002) menyatakan bahwa kompetensi kapasitas merefleksikan apa yang dapat diraih perusahaan dari kapasitasnya. Kompetensi kapasitas mencakup tiga komponen, yaitu kompetensi kapasitas fisik, kompetensi yang berhubungan dengan proses, serta kompetensi yang dipengaruhi manajemen. Kompetensi kapasitas fisik terdiri dari kombinasi antara beberapa kapasitas fisik (tenaga kerja, mesin, dan material) untuk melakukan operasi. Setiap kombinasi tersebut memiliki batasan fisik, yang menjadi kendala dan harus diatasi oleh manajer. Selain itu, proses produksi juga berpengaruh terhadap kompetensi kapasitas. Misalnya, proses yang dirancang kurang baik akan membatasi kinerja dari kombinasi antara tenaga kerja dan mesin. Kemudian, komponen manajemen pula berpengaruh terhadap kompetensi. Keputusan manajerial yang kurang tepat akan mengarahkan pada kinerja yang kurang optimal.

Pengukuran kapasitas merupakan hal yang sangat membantu bagi manajemen untuk mengatur kapasitas, karena keputusan yang dibuat dalam pengaturan

13 kapasitas sering berdasarkan hasil pengukuran tersebut. Misalnya, penggunaan ruang yang tidak efektif akan mendorong manajer untuk meningkatkan penggunaannya ke tingkat yang lebih efektif (Yu-Lee, 2002).

Menurut Davis dan Heineke (2005) serta Cachon dan Terwiesch (2006), suatu tingkat dimana suatu perusahaan mempergunakan kapasitas untuk kegiatan yang produktif disebut utilisasi kapasitas (capacity utilization). Kapasitas terpasang (design capacity/installed capacity) didefinisikan sebagai laju output ideal dalam keadaan normal dan sesuai rancangan sistem.

McNair (1994) mengidentifikasi faktor-faktor yang menyebabkan pemborosan (wasting) kapasitas. Identifikasi tersebut dapat membantu manajemen untuk mengeliminasi pemborosan kapasitas. Pemborosan kapasitas dapat dibedakan menjadi definitional waste, technical waste, management-based waste dan accounting-based waste. Definitional waste berarti pemborosan kapasitas yang terjadi karena perbedaan pendefinisian kapasitas (teoritis, praktek, normal, dan anggaran). Technical waste terjadi akibat adanya ketidakseimbangan antar lini produksi. Management-based waste yaitu akibat keputusan dari manajemen perusahaan untuk memproduksi pada tingkat tertentu ataupun keputusan manajemen lainnya yang berhubungan dengan kapasitas pabrik. Sedangkan accounting-based waste terjadi akibat adanya beberapa metode dalam akuntansi biaya.

Pendefinisian kembali kapasitas dan pengidentifikasian idle capacity adalah langkah awal untuk mewujudkan manajemen kapasitas yang efektif. Langkah selanjutnya adalah peningkatan terus-menerus untuk mencapai kapasitas yang optimum, mempertanyakan segala asumsi, melanjutkan pengeliminasian waste dan fokus pada penciptaan nilai kepada pelanggan. Data historis merupakan dasar yang paling baik untuk mengevaluasi peningkatan yang terus-menerus.

Goldratt di dalam Childe (1997) menyatakan beberapa aturan yang berhubungan dengan kendala kapasitas. Utilisasi sumberdaya non-bottleneck tidak ditentukan oleh kemampuannya, tetapi oleh kendala lain pada sistem. Mengaktifkan suatu sumberdaya tidak sama dengan melakukan utilisasi

14 terhadapnya. Satu jam kehilangan pada bottleneck sama dengan kehilangan satu jam pada seluruh sistem.

F. MODEL MANAJEMEN KAPASITAS

Salah satu metode yang dapat digunakan untuk menganalisis penggunaan kapasitas yaitu dengan mempergunakan sebuah model manajemen kapasitas yang dikembangkan oleh Consortium for Advanced Manufacturing International (CAM-I). Model ini akan membantu manajer untuk mendapatkan informasi yang tepat mengenai masalah manufaktur dengan gambaran visual yang jelas (Muras dan Rodriguez, 2003). Model kapasitas ini, yang dikembangkan dengan teknik berdasarkan aktivitas, mengelompokkan aktivitas, output, dan penggerak biaya menjadi kapasitas produktif, nonproduktif dan menganggur.

Model kapasitas CAM-I seperti pada Gambar 4, berfokus pada biaya dari kapasitas yang digunakan dan tidak digunakan. Manajemen dapat menggunakan informasi dari model CAM-I untuk mempelajari dampak dari rendahnya penggunaan kapasitas yang tersedia. Kemudian, dampak dari perubahan utilisasi kapasitas akan dapat dihitung pula (Muras dan Rodriguez, 2003).

Menurut Muras dan Rodriguez (2003), tingkat penggunaan kapasitas dapat dibagi menjadi tiga macam, yaitu kapasitas produktif, kapasitas menganggur, dan kapasitas non produktif, seperti pada Gambar 5. Area tengah (non produktif) diberi kode warna merah, menunjukkan bahwa area tersebut memiliki potensial untuk diperbaiki. Area ini mencakup setups dan changeover, delays atau downtime selama proses, serta pengerjaan ulang. Berdasarkan Gambar 5, bagian atas yang berwarna kuning mengindikasikan idle capacity, yang dapat dimanfaatkan jika produksi atau penjualan meningkat. Sedangkan bagian bawah yang berwarna hijau mengindikasikan waktu operasi yang dihabiskan untuk memproduksi barang atau jasa yang dapat dijual.

Menurut Litzinger (2001), kapasitas produktif didefinisikan sebagai kapasitas yang digunakan untuk menghasilkan produk atau jasa yang dapat dijual, mengembangkan jasa atau produk baru, dan mengembangkan proses. Penggunaan kapasitas ini dengan jelas memiliki efek yang paling langsung terhadap pendapatan sehingga harus dapat dimaksimalkan.

15

Rated Capacity

Idle

Not Marketable Excess Not Usabel

Off Limits

Management Policy Contractual

Legal

Marketable Idle but Usable

Non Productive

Standby Process Balance Variability Waste Scrap Remark Yield Loss Maintenance Scheduled Unscheduled Setups Time Volume Changeover Productive Process Development Product Development Good Product

Gambar 4. Bagan Kategori Model Kapasitas CAM-I (Cokins, 1999) Kapasitas non produktif adalah kapasitas yang tidak digunakan untuk tujuan produktif serta tidak dapat dikonversi menjadi kapasitas produktif. Contohnya adalah pengerjaan ulang dan aktivitas pendukung seperti perbaikan mesin tak terencana. Hal-hal tersebut merupakan kegiatan yang esensial namun harus dapat diminimalkan.

16 Gambar 5. Penggolongan Penggunaan Kapasitas (Muras dan Rodriguez, 2003)

Kapasitas menganggur didefinisikan sebagai kapasitas yang tidak digunakan untuk mendapatkan salah satu dari tiga tujuan waktu produktif, tetapi memiliki potensi untuk dikonversi sehingga menghasilkan aktivitas produksi. Kapasitas menganggur tersebut merepresentasikan peluang untuk meningkatkan penerimaan pada sebuah tingkat kenaikan biaya yang lebih rendah. Jika konversi tidak dapat dilakukan, maka kapasitas menganggur tersebut juga bisa merepresentasikan peluang untuk mengurangi sumberdaya dan biaya yang berhubungan. Hal-hal tersebut dapat terjadi akibat rendahnya volume penjualan. Pengidentifikasian terhadap waktu menganggur cukup kritis terhadap proses, karena hal tersebut merepresentasikan waktu yang paling dapat dikonversi untuk meningkatkan penerimaan dan menurunkan biaya.

G. PENELITIAN TERDAHULU

Kartika (1999) menganalisis efisiensi penggunaan faktor-faktor produksi teh di PTPN VIII Parakansalak, Kabupaten Sukabumi, Jawa Barat. Dari hasil penelitiannya diperoleh bahwa faktor produksi pestisida, urea, ZA dan ZnSO4

berpengaruh nyata terhadap variasi produksi teh basah. Sedangkan tenaga kerja kebun, pupuk TSP dan kiserit tidak berpengaruh nyata terhadap variasi produksi pucuk basah. Sedangkan untuk produksi teh olahan menunjukkan bahwa pucuk basah, tenaga kerja pabrik dan bahan bakar tidak berpengaruh nyata terhadap variasi teh olahan.

17 Prastiwi (1999) melakukan penelitian dengan judul “Analisis Produksi Teh dan Penentuan Saat optimum Pemangkasan Tanaman Teh (Studi Kasus Kebun Percobaan Pasir Sarongge – PPTK Gambung)”. Berdasarkan analisis produksi yang dilakukan oleh peneliti, diperoleh beberapa kesimpulan yang berkaitan dengan produksi teh:

1. Produksi pucuk teh basah berpengaruh nyata terhadap produksi teh kering. Hal ini disebabkan karena pucuk teh merupakan bahan baku pada produksi teh kering.

2. Kandungan air pada pucuk basah dan jenis petikan juga berpengaruh nyata terhadap produksi teh kering.

3. Harga teh berpengaruh nyata terhadap produksi teh kering. Setiap kenaikan harga teh di pasaran sebesar 1% dapat meningkatkan produksi teh sebesar 2,97%.

4. Kenaikan biaya pengolahan hanya menghasilkan peningkatan produksi teh kering rata-rata yang lebih kecil. Keadaan tersebut disebabkan perusahaan akan tetap berproduksi meski terjadi kenaikan pada komponen biaya pengolahan seperti biaya listrik dan bahan bakar. Hal tersebut karena bahan baku pucuk tidak dapat disimpan dan bila ada pucuk teh yang dihasilkan, pengolahan harus dilakukan.

5. Upah tenaga kerja berpengaruh nyata terhadap produksi teh kering dengan hubungan negatif. Hal tersebut terjadi karena dengan meningkatnya biaya upah tenaga kerja, perusahaan tidak dapat menambah jumlah tenaga kerja sehingga produksi berkurang.

Pujihartini (2005) melakukan penelitian mengenai dampak perubahan sistem dan harga penjualan teh terhadap penggunaan sumberdaya produksi dan penjualan dengan studi kasus perkebunan teh PT Sumber Sari Bumi Pakuan Bogor. Perubahan terhadap sistem dan harga jual teh basah dan teh hijau yaitu perubahan sistem penjualan kontrak menjadi sistem non kontrak dapat memberikan keuntungan lebih besar.

III. METODOLOGI

A. KERANGKA PEMIKIRAN

Pabrik pengolahan teh Kebun Pasir Nangka merupakan suatu sistem yang relatif kompleks dan terdiri dari komponen-komponen sumberdaya yang saling terkait. Perubahan dari salah satu komponen akan mempengaruhi kinerja pabrik secara keseluruhan. Salah satu faktor yang menunjang dalam kesuksesan suatu perusahaan adalah kemampuannya untuk mengukur kinerja. Kinerja perusahaan dapat dilihat dengan mengukur produktivitas dan penggunaan komponen-komponen kapasitas perusahaan tersebut. Pengukuran terhadap produktivitas berdasarkan utilisasi kapasitas biasanya dinyatakan berupa satuan output per satuan waktu.

Kapasitas dapat diukur secara fisik, yaitu dalam bentuk jumlah produk yang selesai diproduksi. Selain itu, kapasitas memiliki biaya, baik digunakan maupun tidak, digunakan secara penuh maupun sebagian, sehingga kapasitas tersebut memerlukan perhatian manajemen. Ketidakmampuan untuk mengukur dan mengatur kapasitas dapat menjadi permasalahan yang cukup serius di dalam suatu perusahaan dan menyebabkan pembengkakan biaya produksi.

Manajer yang berusaha untuk memaksimalkan jam kerja dalam suatu pabrik terkadang kehilangan arah pada tujuan yang sebenarnya, yaitu memproduksi barang dengan lebih baik, lebih cepat, dan lebih murah. Pemaknaan kembali mengenai kapasitas dan kapasitas idle adalah langkah awal dalam manajemen kapasitas yang efektif. Langkah selanjutnya yaitu perbaikan berkelanjutan untuk mencapai kondisi optimum secara teori, mempertanyakan semua asumsi, mengurangi waste dan berfokus pada penciptaan nilai pada pelanggan.

Jika memiliki terlalu banyak unused capacity, maka terdapat biaya berlebih yang berpotensi untuk dihemat. Namun bila memiliki kapasitas yang terlalu kecil, beresiko berkinerja rendah dan mungkin kehilangan keuntungan yang potensial. Gambar 6 menunjukan struktur biaya dari dua perusahaan dengan pengaturan penggunaan kapasitas yang berbeda. Gambar bagian atas dengan pengaturan kapasitas tradisional dan yang di bawah mengatur secara fleksibel

19 kapasitasnya berdasarkan puncak dan lembah pada kurva permintaan. Potensial penghematan biaya pada organisasi tradisional pada Gambar 6 adalah wilayah yang diarsir yang terletak antara garis total cost (kapasitas produksi) dan garis kurva permintaan.

Gambar 6. Peluang Penghematan Biaya Kapasitas (Cokins, 1999)

Penggunaan kapasitas dengan lebih baik berarti penggunaan sumberdaya yang lebih baik pula. Hal tersebut merupakan faktor penting yang harus dipertimbangkan untuk penentuan dan penurunan biaya. Untuk itu, penentuan kapasitas dari pabrik merupakan hal yang esensial.

Model manajemen kapasitas akan membantu manajer untuk mengevaluasi penggunaan kapasitas dengan menyediakan sebuah gambaran visual mengenai permasalahan yang berkaitan dengan status kapasitas. Penggunaan model kapasitas ini akan menjembatani celah komunikasi antara bagian operasi dengan manajemen. Hal ini akan memungkinkan semua bagian perusahaan untuk mengevaluasi dan mengatur kinerja dengan lebih efektif.

Organisasi tradisional Organisasi fleksibel Rp Rp Pesanan Pelanggan Biaya total Biaya tetap Pesanan Pelanggan Biaya total (tanpa kontraktor) Biaya tetap waktu waktu

Unused capacity costs

20

B. TAHAPAN PENELITIAN

Penelitian dilakukan melalui beberapa tahapan. Tahapan pertama yaitu studi pustaka, selanjutnya adalah tahapan observasi lapang, pendefinisian dan pengidentifikasian masalah, pengumpulan dan analisis data. Tahapan selanjutnya adalah perumusan alternatif solusi yang kemudian dievaluasi dan direkomendasikan. Diagram alir penelitian dapat dilihat pada Gambar 7.

Gambar 7. Diagram Alir Langkah-Langkah Penelitian Studi pustaka

Observasi Lapang

Definisi dan Identifikasi Masalah

Pengumpulan Data

Sesuai ?

Pengolahan Data

Perumusan Alternatif Solusi

Rekomendasi solusi Mulai

Selesai

21 1. Studi Pustaka

Studi pustaka dilakukan dengan mempelajari referensi dan literatur yang berkaitan dengan kapasitas dan pembuatan model manajemen kapasitas. 2. Observasi Lapang

Pada tahap ini dilakukan pengamatan langsung terhadap kegiatan operasi pabrik, serta wawancara dengan para operator dan supervisor produksi. Observasi ini dimaksudkan untuk mengetahui hal-hal yang berhubungan dengan penggunaan kapasitas pabrik.

3. Definisi dan Identifikasi Masalah

Tahapan ini adalah identifikasi terhadap masalah serta faktor-faktor dan peubah-peubah yang mempengaruhi pemasalahan tersebut. Dalam hal ini yaitu mengenai penggunaan komponen-komponen kapasitas pabrik.

4. Pengumpulan dan Pengolahan Data

Data yang digunakan dalam penelitian ini adalah data primer dan data sekunder. Data primer diperoleh melalui pengamatan, pengukuran, pencatatan langsung di lapangan dan wawancara dengan pihak yang terkait di perusahaan. Sedangkan data sekunder dari laporan dan dokumen tertulis dari perusahaan. Data primer dan data sekunder yang dikumpulkan tersebut berupa data kualitatif dan data kuantitatif. Data yang terkumpul disesuaikan dengan literatur dan pertimbangan perusahaan.

Selanjutnya data yang telah dikumpulkan diolah serta direpresentasikan dalam bentuk model manajemen kapasitas CAM-I. Model ini akan memberi gambaran secara visual mengenai kondisi pengunaan kapasitas dari pabrik. 5. Perumusan Alternatif Solusi

Pada tahap ini dilakukan analisis terhadap model yang telah dibuat dan dilakukan perumusan alternatif-alternatif pengembangan kapasitas produktif. Alternatif-alternatif ini adalah solusi yang mungkin diterapkan oleh pabrik untuk memperbaiki tingkat penggunaan kapasitas proses serta mengurangi pemborosan waktu dan biaya.

22 6. Evaluasi dan Rekomendasi Solusi

Pada tahap ini dilakukan evaluasi terhadap berbagai alternatif yang dihasilkan. Kemudian dilakukan pemilihan alternatif yang layak untuk direkomendasikan dan diterapkan oleh perusahaan.

C. METODE ANALISIS DATA

1. Penghitungan Kapasitas

Kapasitas dapat diukur pada tingkat keseluruhan proses dan tingkat lini produksi. Data spesifikasi teknis kapasitas mesin dari masing-masing lini produksi dikumpulkan untuk menghitung kapasitas lini tersebut. Kapasitas dapat dihitung berdasarkan rumus berikut:

Capacity = R x T

− R adalah laju output per satuan waktu

− T adalah jumlah maksimum waktu yang tersedia

Kapasitas keseluruhan proses atau suatu lini produksi ditentukan oleh sumberdaya dengan kapasitas paling rendah. Sumberdaya seperti itu disebut bottleneck. Secara matematis dapat ditulis

Kapasitas proses = Minimum { kapasitas sumberdaya 1, …., kapasitas sumberdaya n}

dimana terdapat sejumlah n sumberdaya (mesin atau lini produksi). 2. Laju Alir dan Output

Jumlah yang diproduksi secara aktual tidak hanya tergantung pada kemampuan memproduksi barang (kapasitas proses). Permintaan pasar pada produk dan ketersediaan bahan baku juga dapat menjadi faktor penentu produksi aktual. Suatu proses dapat bersifat supply contrained, demand constrained dan capacity costrained, tergantung dari faktor yang menjadi pembatas proses tersebut. Oleh karena itu, laju alir atau output proses tersebut dinyatakan sebagai

Laju alir = Minimum { bahan baku tersedia, permintaan pasar, kapasitas proses }

23 3. Utilisasi Proses dan Utilisasi Kapasitas

Permintaan pasar atau pasokan bahan baku dari waktu ke waktu tidak selalu sesuai dengan kapasitas proses. Pengukuran kinerja untuk menghitung ketidaksesuaian tersebut adalah utilisasi proses. Tingkat utilisasi dari sebuah proses dapat didefinisikan sebagai

proses Kapasitas alir Laju proses Utilisasi = dan sumberdaya Kapasitas alir Laju sumberdaya Utilisasi =

Untuk mengukur utilisasi proses, dilihat berapa banyak produksi dari proses tersebut secara aktual. Secara umum, terdapat beberapa alasan yang menyebabkan suatu proses tidak berproduksi pada tingkat utilisasi 100%. Jika demand kurang dari supply, biasanya proses tidak akan beroperasi pada kapasitas penuh, hanya pada tingkat permintaan. Jika terdapat kekurangan pasokan bahan baku (pucuk teh), proses tidak akan dapat berproduksi pada kapasitasnya. Kemudian, jika salah satu atau beberapa tahapan proses terganggu (perawatan dan perbaikan), proses tersebut mungkin tidak akan berproduksi sama sekali.

4. Model Manajemen Kapasitas

Pembuatan model manajemen kapasitas CAM-I ini dilakukan dengan didasarkan pada kapasitas praktek, yaitu hari kerja normal. Untuk menganalisis pabrik secara lengkap, setiap lini produksi dianalisis secara individual. Data yang terkumpul dari hasil wawancara dan dari laporan produksi perusahaan diolah dan diklasifikasikan berdasarkan aktivitas yang dilakukan oleh masing-masing lini produksi.

Kategori aktivitas dari masing-masing lini kemudian ditranslasikan ke dalam bentuk grafis berupa model kapasitas CAM-I. Model tersebut menggambarkan tingkat utilisasi kapasitas berdasarkan elemen biaya dan waktu kapasitas. Dari model yang terbentuk, manajemen dapat menganalisis dan mengambil keputusan untuk memperbaiki utilisasi kapasitas dan penghematan biaya kapasitas, seperti dapat dilihat pada Gambar 8.

24 Gambar 8. Usaha Peningkatan Kapasitas Produktif

Gambar 8 menunjukkan efek dari keputusan yang dapat dilakukan oleh manajemen perusahaan berdasarkan pertimbangan kapasitas. Dari sisi produksi, keputusan difokuskan pada kegiatan untuk mengurangi kapasitas non produktif. Sedangkan pengurangan kapasitas idle menjadi fokus dari bagian pemasaran.

D. WAKTU DAN TEMPAT PENELITIAN

Penelitian ini dilaksanakan di PT Perkebunan Nusantara VIII Pabrik Pasir Nangka, Cianjur, Jawa Barat. Pengumpulan data dilakukan pada bulan Februari hingga April 2008 yang meliputi data produksi 2007 dan pengamatan secara aktual.

IV. HASIL DAN PEMBAHASAN

A. KEGIATAN OPERASIONAL

1. Budidaya Tanaman Penghasil Bahan Baku

a. Pembibitan dan Persemaian

Pada pembibitan, jenis kloonal (stek/vegetatif) telah dikenal luas, karena merupakan cara yang paling tepat untuk memenuhi kebutuhan bahan tanaman (bibit) dalam jumlah banyak dan jenis klon yang ditentukan dapat dipastikan sifat keunggulannya sama dengan pohon induknya. Pembibitan tanaman seedling (biji/generatif) akan memiliki akar yang lebih kuat karena tanaman memiliki akar tunggang.

b. Penanaman

Bibit teh yang telah dipersiapkan di persemaian diseleksi menurut klasifikasi kelas dan jenis klon dalam kondisi siap tanam. Selanjutnya bibit diangkut ke lokasi tanaman tahun ini (TTI) yang telah dipersiapkan. Faktor yang harus diperhatikan yaitu jarak tanam, plotting klon tanaman teh, pengajiran, pembuatan lobang tanam, dan cara penanaman.

c. Pemeliharaan Tanaman Belum Menghasilkan (TBM)

Pemeliharaan TBM merupakan dasar untuk mendapatkan tanaman yang sehat, berpotensi tinggi dengan masa nonproduktif pendek, sehingga merupakan investasi awal yang akan memberikan hasil jangka panjang. Pemeliharaan yang dilakukan pada TBM yaitu penyiangan (manual dan kimia), pembuatan rorak (logak tanah), penyulaman (penggantian tanaman mati), pemupukan, pembentukan frame (bidang petik).

d. Pemeliharaan Tanaman Menghasilkan (TM)

Pemeliharaan TM seperti yang dapat dilihat pada Gambar 9, dilakukan dengan beberapa perlakuan, diantaranya adalah pemupukan, pengendalian gulma, hama dan penyakit, serta pemangkasan. Pemberian pupuk disesuaikan dengan dosis yang direkomendasikan oleh Pusat Penelitian Teh dan Kina (PPTK) setelah dilakukan analisis. Pengendalian

26 hama, gulma dan penyakit dilakukan secara kimiawi dengan dosis yang sesuai dengan kemampuan tanaman dan tingkat serangan.

Gambar 9. Kebun Tanaman Menghasilkan Teh

Pemangkasan tanaman dilakukan untuk mendapatkan ketinggian bidang petik yang sesuai. Selain itu, juga dilakukan untuk menjaga tanaman teh agar tetap dalam fase vegetatif, merangsang pertumbuhan tunas baru, dan membuang cabang-cabang yang tidak produktif.

e. Pemetikan

Kegiatan pemetikan teh dilaksanakan untuk memenuhi sebagian besar persediaan bahan baku yang diperlukan untuk melaksanakan proses produksi. Untuk mendapatkan bahan baku basah yang berkualitas tinggi (layak olah), maka perkebunan menetapkan standar pelaksanaan pemetikan, yaitu pucuk yang boleh dipetik hanya pucuk medium. Pucuk teh yang telah dipetik harus mendapat perlakuan yang baik agar kualitasnya dapat terjaga. Pucuk teh tidak boleh terlalu lama dalam kepalan tangan atau dijejal. Pucuk yang telah dipetik harus segera dimasukan ke dalam ambul, seperti dapat dilihat pada Gambar 10.

f. Pengangkutan pucuk ke pabrik

Setelah pucuk teh dalam ambul para pemetik penuh, maka para pemetik menghentikan kegiatan pemetikan dan segera memindahkan dan menyimpan pucuk ke wadah penyimpanan berupa waring. Waring peyimpanan tersebut disimpan di los (tenda) agar terlindung dari panas

27 dan hujan. Penyimpanan pucuk di los dilakukan hingga kedatangan truk yang akan mengangkut pucuk ke pabrik pengolahan.

Gambar 10. Pucuk dalam Ambul Setelah Dipetik

Pucuk yang diangkut ke pabrik harus memenuhi standar kualitas dan kuantitas, oleh karena itu dilakukan penimbangan dan koreksi pucuk. Untuk menjaga kualitas pucuk selama pengangkutan, pengisian pucuk pada waring maksimal 25 kg, dan isi truk maksimal 100 waring sak yaitu 2500 kg. Dengan standar tersebut, diusahakan semaksimal mungkin agar pucuk tidak rusak, mengalami penguapan atau perubahan warna.

2. Proses Produksi

Teh sebagai komoditi, harus mempunyai mutu yang tinggi dan konsisten agar tetap diminati konsumen. Untuk memperoleh hasil yang memenuhi harapan tersebut, dilakukan pengolahan teh hitam yang sesuai dengan prinsip-prinsip pengolahan teh hitam yang benar. Pelaksanaannya berdasar pada kaidah-kaidah manajemen mutu yang baik dalam setiap langkah proses pengolahan. Proses pengolahan teh hitam ortodoks dimulai sejak penerimaan bahan baku pucuk teh di pabrik. Selanjutnya teh melalui berbagai tahapan, yaitu pelayuan, penggilingan, oksidasi enzimatis, pengeringan, sortasi, penyimpanan peti miring, dan pengepakan.

28 a. Penerimaan pucuk

Kondisi pucuk sangat menentukan kualitas dari teh hitam yang dihasilkan, oleh karena itu diperlukan penanganan penerimaan pucuk yang baik di pabrik. Kedatangan truk di pabrik diupayakan tidak bersamaan supaya tidak terjadi antrian saat penimbangan dan penurunan pucuk. Truk yang berisi pucuk ditimbang pada jembatan timbang. Kemudian setelah pucuk diturunkan, truk dan waring sack kosong ditimbang kembali. Pucuk yang telah ditimbang kemudian dinaikan ke atas monorail. Pengisian satu kursi monorail hanya dibatasi satu waring sack dan harus dalam posisi berdiri. Dalam prosesnya harus diupayakan meminimalkan ceceran pucuk.

Penerimaan pucuk di pabrik disertai dengan dilakukannya analisis pucuk. Tujuannya adalah mengevaluasi mutu pucuk yang merupakan dasar pendugaan mutu hasil olahan dan untuk perhitungan harga pucuk. Cara pelaksanaan analisis pucuk tersebut yaitu dengan mengambil contoh pucuk secara acak perkemandoran di atas Withering Trough, segera setelah pucuk dikeluarkan dari waring. Bobot sampel yang digunakan ± 1 kg pucuk. Dari 1 kg contoh pucuk tersebut diambil ± 100 gram untuk dianalisis. Sampel dipisah-pisahkan sesuai jenis pucuk, adapun pucuk yang lewat standar pucuk medium dipotong terlebih dahulu. Standar analisis pucuk medium (p+2, p+3 dan burung muda) adalah 60-65 persen, pucuk kasar (p+4, p+5, burung tua, dan daun tua) sebesar 30-35 persen, dan pucuk rusak (kena hama, memar, nyeupan, lembaran daun dengan dua patahan, dan keutuhan daun ≤ 75 persen) maksimal 5 persen.

b. Pelayuan

Proses pelayuan merupakan tahap awal proses pengolahan teh. Tujuan pelayuan adalah menurunkan kandungan air dalam pucuk. Dengan proses ini pucuk teh menjadi lemas (layu fisik) dan terjadi perubahan senyawa-senyawa kimia yang terkandung di dalam pucuk sehingga menghasilkan teh dengan rasa dan aroma yang baik (layu kimia). Secara fisik, daun teh tersebut akan akan menjadi lemas/layu dan warnanya berubah dari hijau muda menjadi hijau tua. Kadar air pucuk teh

29 yang diharapkan setelah pelayuan sekitar 49-58 persen dengan kerataan layuan minimal 87 persen. Faktor yang perlu diperhatikan dalam pelayuan adalah temperatur, kelembaban relatif, lama pelayuan, kondisi cuaca, dan bobot pucuk per satuan luas pada Withering Trough (WT).

Setiap seksi berisi pucuk dalam satu WT ditandai dengan papan nama atau girik yang mencantumkan nama mandor dari kebun sumber pucuk tersebut. Hal tersebut bertujuan untuk memberikan penilaian terhadap mutu pucuk dari setiap perkemandoran dalam setiap afdeling. Penyebaran pucuk dalam WT disebut dengan istilah pembeberan. Pembeberan dimulai dari ujung WT, berlawanan dengan arah hembusan udara dari main fan. Sebelum pembeberan, main fan harus sudah dijalankan dan mengalirkan udara segar ke dalam WT. Hal tersebut dimaksudkan untuk mulai mengurangi air yang ada di atas permukaan daun sehingga daun pucuk teh segar tidak saling melekat. Selain itu, untuk tujuan yang sama dilakukan pula pengkiraban dan pengaturan ketebalan pucuk di dalam WT. Pada saat dilakukan pengkiraban, petugas kirab juga memeriksa dan membuang bahan kontaminan yang tercampur dalam pucuk segar. Kontaminan yang biasa tercampur dalam pucuk segar adalah ranting pohon, daun kering, ulat, serangga, dan benda asing lainnya.

Proses pelayuan dapat dilakukan hanya dengan hembusan udara segar atau dengan bantuan udara hangat. Udara hangat yang bersuhu sekitar 27°C tersebut merupakan campuran antara udara segar dan udara panas yang berasal dari heat exchanger (HE). Pencampuran antara udara segar dari lingkungan dan udara panas dari HE dilakukan di dalam mixing chamber, sebelum akhirnya dihembuskan oleh main fan. Penggunaan campuran udara tergantung pada keadaan lingkungan. Jika selisih suhu antara termometer bola kering dan termometer bola basah di ruang pelayuan kurang dari 2°C, digunakan udara hangat dari pencampuran.

Selama pelayuan, dilakukan pembalikan pucuk yang dilakukan sebanyak satu sampai tiga kali, tergantung keadaan pucuk. Pucuk yang ada di lapisan bawah dinaikan ke atas dan begitu sebaliknya. Hal tersebut

30 bertujuan agar pucuk dapat layu secara merata. Adanya keranjang kontrol diperlukan untuk menghitung perkiraan waktu turun layu dan derajat layu, sehingga dapat dipantau dari hari kehari, karena keadaan cuaca yang sering mengalami perubahan, serta keadaan pucuk yang basah atau tuus.

Pada akhir proses pelayuan, dilakukan turun layu, yaitu proses pengeluaran pucuk layu dari WT dan masuk ke ruang giling. Layuan yang baik secara fisik ditandai dengan pucuk yang digenggam lemas dan tidak patah-patah serta apabila dibuat kepalan tidak buyar saat dilemparkan. Pembongkaran pucuk layu dimulai dari salah satu ujung WT dan harus selesai satu per satu. Pada saat pembalikan dan pembongkaran pucuk layu, fan harus tetap dijalankan.

c. Penggilingan

Proses penggilingan bertujuan untuk membuat daun menggulung dan merusak dinding selnya. Hal ini menyebabkan cairan dalam sel keluar semaksimal mungkin ke permukaan dengan merata dan terjadi proses oksidasi enzimatis. Tujuan lain proses ini yaitu mengecilkan dan memotong gulungan menjadi partikel sesuai dengan yang dikehendaki, mengoptimalkan terbentuknya mutu dalam (inner quality), serta untuk memudahkan dalam pengaturan pengeringan dan sortasi kering.

Sebelum penggilingan, mesin-mesin dan ruangan harus dalam keadaan bersih, kering, dan siap pakai. Setiap mesin dan peralatan diperiksa dan dipastikan dapat berfungsi dengan baik. Dilakukan pengondisian ruang giling dengan suhu 16-18°C dan kelembaban 80-95 persen. Kondisi tersebut diatur dengan penggunaan humidifier dan exhaust fan.

Proses penggilingan dilakukan dalam empat tahap penggilingan. Antara satu tahap dan tahap berikutnya diadakan pemisahan bubuk dengan mesin pengayak basah. Tahap pertama yaitu penggilingan dengan Open Top Roller (OTR) atau Britania Roller (BR). Waktu penggilingan selama 50 menit, dan pada BR dilakukan perlakuan gencet-kirab dengan

31 kombinasi 15/5 menit. Bubuk hasil bongkaran OTR dan BR kemudian diayak dengan DIBN 1 yang akan menghasilkan bubuk I.

Bubuk ukuran besar (badag) dari DIBN I masuk ke penggilingan tahap kedua dengan Press Cup Roller (PCR) yang mempunyai kapasitas 275-300 kg. Waktu giling PCR yaitu 30 menit dan gencet-kirab 10/5 menit. Bubuk hasil bongkaran diayak di DIBN 2 dan dihasilkan bubuk II.

Tahap selanjutnya, bubuk badag dari DIBN II digiling pada Rotorvane I (RV I) yang mempunyai kapasitas 1200 kg per jam. Penggilingan RV tersebut memerlukan waktu 10 menit. Kemudian masuk DIBN III dan menghasilkan bubuk III.

Tahap keempat, bubuk badag masuk ke RV II dengan kapasitas 800 kg per jam. Penggilingan selama 10 menit kemudian diayak pada DIBN IV menghasilkan bubuk IV. Bubuk badag dari DIBN IV tersebut tidak digiling lagi. Perlu dikemukakan bahwa jenis teh yang diinginkan dibuat di proses penggilingan, proses sortasi kering seharusnya hanya memisahkan apa yang telah dibuat di proses penggilingan.

d. Oksidasi Enzimatis

Proses oksidasi enzimatis (OE) sebenarnya sudah mulai terjadi pada saat pucuk mulai digiling pada OT atau BR. Setelah bubuk selesai diayak, segera dihamparkan di atas baki/meja oksidasi enzimatis. Oksidasi enzimatis atau fermentasi merupakan reaksi kimia dari cairan sel daun teh dengan oksigen hingga mencapai kondisi optimum. Selama proses oksidasi enzimatis, dihasilkan senyawa theaflavin dan thearubigin yang akan menentukan sifat air seduhan (strength, colour, quality, dan briskness).

Penentuan waktu lamanya fermentasi disesuaikan dengan jenis bubuk dan keadaan cuaca, sehingga dalam setiap keadaan tidak akan sama. Tebal sebaran adalah 2,5 cm sampai 7,5 cm. Bila terlalu tipis, bubuk akan kering, terlalu tebal akan panas. Suhu teh fermentasi tidak boleh melebihi 26,7 ºC karena enzim polifenol bekerja optimal pada suhu tersebut.