BAB IV

HASIL DAN ANALISA

4.1 Hasil Pengujian

4.1.1.Hasil Pengujian Dengan Metoda Penetrant

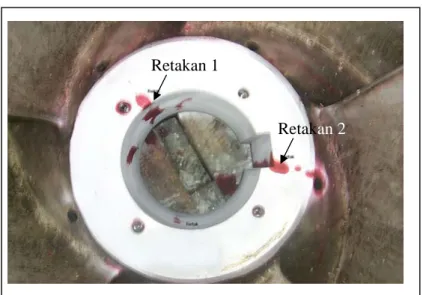

Gambar 4.1. Hasil Pemeriksaan dengan Metoda Penetrant pada

Pengunci dan Dudukan Poros Impeller Pompa. Retakan terlihat pada dudukan poros (retakan 1) dan pada pengunci poros (retakan 2)

Retakan 1

Gambar 4.2. Hasil Pemeriksaan dengan Metoda Penetrant pada

Pengunci dan Dudukan Poros Impeller Pompa

Gambar 4.3. Hasil Pemeriksaan dengan Metoda Penetrant pada

Benda uji hasil pengujian Deformasi Tetap. Retakan terlihat pada salah satu sudut dari benda uji

4.1.2.Hasil Pengujian Struktur Makro

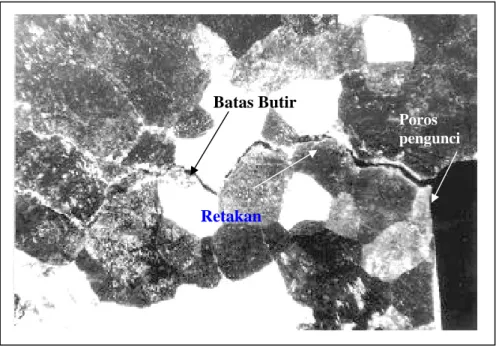

Gambar 4.4. Struktur Makro Pengunci Poros pada Impeller Pompa ( Bahan Uji No. 1, Pembesaran 6X )

Gambar 4.5. Struktur Makro Dudukan Poros pada Impeller Pompa ( Bahan Uji No.3, Pembesaran 6X )

Poros pengunci

Diameter dalam

Retak Batas Butir Batas Butir Retakan4.1.3.

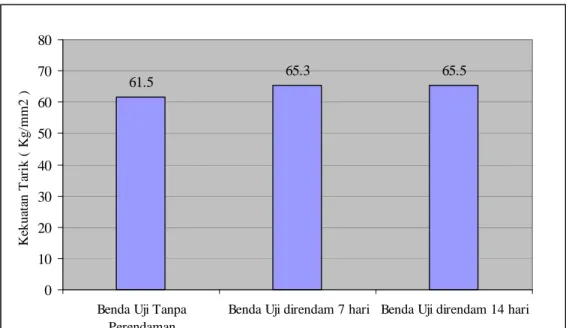

Data Hasil Kekuatan Tarik dari Bahan Tanpa RetakanPengujian kekuatan tarik pada empat sampel material yang diambil dari bagian impeller yang bebas dari retakan kemudian tiga dari sampel tadi direndam pada larutan NaOCl dengan kadar chlor (Cl) bebas 70%, dilakukan untuk melihat hubungan antara kekuatan tarik pada material yang telah direndam.

61.5 65.3 65.5 0 10 20 30 40 50 60 70 80

Benda Uji Tanpa Perendaman

Benda Uji direndam 7 hari Benda Uji direndam 14 hari

Ke kua ta n T ar ik ( K g /m m 2 )

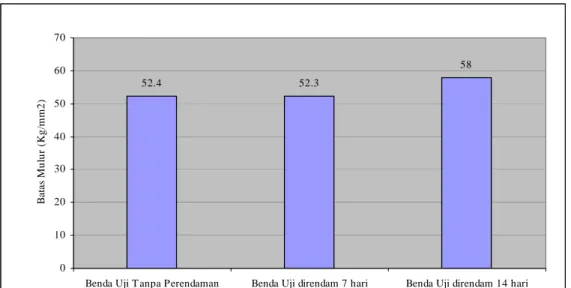

52.4 52.3 58 0 10 20 30 40 50 60 70

Benda Uji T anpa Perendaman Benda Uji direndam 7 hari Benda Uji direndam 14 hari

B a ta s M u lu r ( K g /m m 2 )

Gambar 4.7. Diagram balok Batas Mulur versus waktu perendaman

5.07 4 1.85 0 1 2 3 4 5 6

Benda Uji Tanpa Perendaman Benda Uji direndam 7 hari Benda Uji direndam 14 hari

Re g a ng a n ( % )

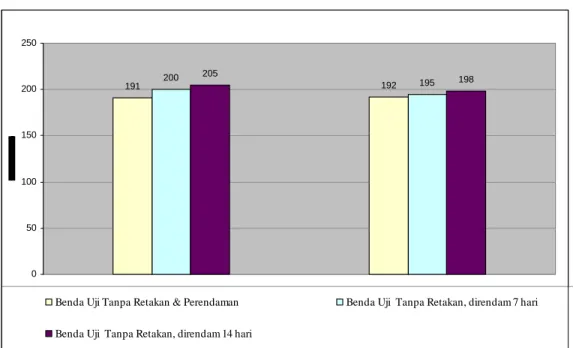

4.1.4.Data Hasil Pengujian Kekerasan Brinnel Kekerasan di lokasi 1 (HB) Kekerasan di lokasi 2 (HB) Rata - Rata (HB)

Benda Uji Tanpa Retakan &

Perendaman 191 192 192

Benda Uji Tanpa Retakan,

direndam 7 hari 200 195 198

Benda Uji Tanpa Retakan,

direndam 14 hari 205 198 202

Tabel 4.1. Data hasil kekerasan versus waktu perendaman pada benda uji tanpa retakan Kerasan di lokasi a (HB) Kekerasan di lokasi b (HB) Kekerasan di lokasi c (HB) Kekerasan di lokasi d (HB) Rata - Rata (HB) Benda Uji 1 Dengan Retakan 186 200 188 188 190.5

Tabel 4.2. Data hasil kekerasan versus waktu perendaman pada benda uji dengan retakan

191 200 192 195 205 198 0 50 100 150 200 250

Benda Uji Tanpa Retakan & Perendaman Benda Uji Tanpa Retakan, direndam 7 hari

Benda Uji Tanpa Retakan, direndam 14 hari

Gambar 4.9. Diagram balok hasil kekerasan versus waktu perendaman.

4.1.5.Data Hasil Pengujian Komposisi Kimia

0.04 0.879 0.005 0.024 0.634 5.257 22.76 1.72 0.003 0.058 0.025 0.059 0.017 68.49 0 0 10 20 30 40 50 60 70 80 C Si S P Mn Ni Cr Mo Ti Cu Nb V Al Fe Cl % A to m

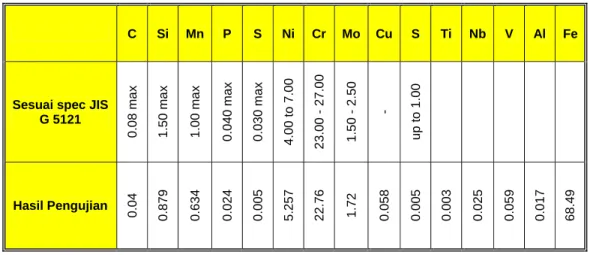

C Si Mn P S Ni Cr Mo Cu S Ti Nb V Al Fe

Sesuai spec JIS G 5121 0. 08 m a x 1. 50 m a x 1. 00 m a x 0. 04 0 max 0. 03 0 max 4. 00 t o 7. 00 23. 0 0 - 27. 00 1. 50 - 2. 50 - up t o 1. 00 Hasil Pengujian 0. 04 0. 87 9 0. 63 4 0. 02 4 0. 00 5 5. 25 7 22. 7 6 1. 72 0. 05 8 0. 00 5 0. 00 3 0. 02 5 0. 05 9 0. 01 7 68. 4 9

Tabel 4.3. Diagram balok perbandingan komposisi kimia material SCS 11 menurut standard JIS G 5121 dan hasil pengujian sampel

Tensile strength (Kgf/mm2) Hardness ( HB ) Sesuai spec JIS G

5121 60 min 241 max

Hasil Pengujian

rata-rata 64.4 159 to 205

Tabel 4.4. Perbandingan sifat mekanik material SCS 11 menurut standard JIS G 5121 dan hasil pengujian sampel

4.1.6.Data Hasil Pengujian SEM dan EDS

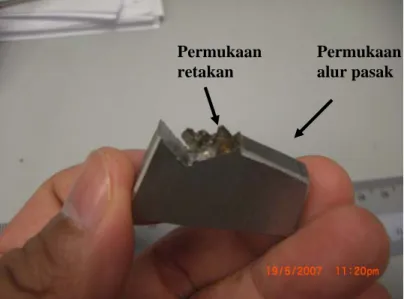

Gambar 4.11. Benda uji Scanning Electron Microscope (SEM) menunjukan permukaan retakan dari bagian alur pasak

Gambar 4.12. Foto Scaning Electron Microscope bentuk retakan pada alur pasak. Retakan terlihat merambat pada batas butir . Gambar ini juga menunjukan ukuran

butir Permukaan retakan

Permukaan alur pasak

Gambar 4.13. Hasil EDS menunjukan komposisi kimia utama dari butir pada gambar 4.12

Gambar 4.14. Hasil EDS menunjukan komposisi kimia utama dari butir pada gambar 4.12

Gambar 4.15. Foto Scaning Electron Microscope bentuk retakan pada alur pasak, produk korosi terlihat menempel pada butir

Gambar 4.16. Hasil EDS menunjukan komposisi kimia utama dari butir pada gambar 4.15

Gambar 4.17. Hasil EDS menunjukan komposisi kimia utama dari butir pada gambar 4.15

Gambar 4.18. Hasil EDS menunjukan komposisi kimia utama dari butir pada gambar 4.20

Gambar 4.19. Hasil EDS menunjukan komposisi kimia utama dari butir pada gambar 4.20

Gambar 4.20. Foto Scaning Electron Microscope bentuk retakan pada alur pasak, bentuk butir yang tersapu (wash away) mengikuti ciri khas retakan karena

peretakan korosi tegangan (stress corrosion cracking)

Gambar 4.21. Foto Scaning Electron Microscope bentuk retakan pada alur pasak, bentuk butir yang tersapu (wash away) mengikuti ciri khas retakan karena

4.1.7.Data Hasil Pengujian Struktur Mikro

Gambar 4.22. Foto Microstructure retakan pada dudukan poros benda uji 2 pada posisi A – retakan 1 pada gambar 4.1 --, pembesaran 50X.

Ferrite Austenite Inclusions Inclusions Retakan A Awal Retakan

Gambar 4.23. Foto Microstructure retakan pada dudukan poros benda uji 2 pada posisi B, pembesaran 50X

B Ferrite

Austenite

Inclusions

Gambar 4.24. Foto Microstructure percabangan retak pada batas butir di dudukan poros benda uji 2 pada posisi C, pembesaran 50X C Percabangan Retak Akhir retakan Inclusions

Gambar 4.25. Foto Microstructure retakan awal di alur pengunci (key slot) poros benda uji 1 pada posisi D, pembesaran 50X

D Batas Butir Inclusion Retakan Utama Retakan Rambut Retakan Rambut

Gambar 4.26. Foto Microstructure retakan akhir di alur pengunci (key slot) poros benda uji 1 pada posisi E, pembesaran 50X

E Akhir Retakan Kedua Awal Retakan Ketiga Akhir Retakan Kedua Inklusi Akhir Retakan Pertama

Gambar 4.27 Foto Microstructure di luar daerah retakan di alur pengunci (key

slot) poros benda uji 1 pada posisi F, pembesaran 100X

F

Presipitasi karbida Austenite

Gambar 4.28. Foto Microstructure di luar daerah retakan di alur pengunci (key

slot) poros benda uji 1 pada posisi F, pembesaran 500X

Presipitasi karbida

Austenite

karbida

Gambar 4.29. Foto Microstructure daerah retakan pada benda uji setelah mengalami ‘Pengujian Deformasi Tetap ‘ pembesaran 50X. Terdapat dua retakan

terpisah (retakan 1 dan retakan 2) G

Retakan 1

Retakan 2

4.2 Pembahasan

Berdasarkan hasil pemeriksaan secara NDT (Non Destructive Test) pada

impeller pompa dengan metoda penetrant yang didapatkan dari beberapa lokasi

yang mengalami retakan, didapatkan bahwa retak yang terjadi pada impeller pompa 3-P-101B terdapat pada :

1. Retak pada dudukan poros yang menjalar ke dalam dudukan poros dengan arah radial dan tegak lurus dengan arah putaran impeller.

2. Retak pada pengunci poros impeller pompa yang menjalar mengikuti alur pengunci poros dengan arah radial dan menjalar ke bagian luar pengunci poros. Retakan yang terjadi pada sudut pengunci poros berukuran leibh lebar dan dalam dibandingkan retakan pada dudukan poros. Hal ini terjadi karena terjadi konsentrasi tegangan pada pengunci poros.

Hasil pemeriksaan dengan metoda penetrant pada impeller pompa yang mengalami kerusakan dapat dilihat pada Gambar 4.1 dan 4.2, dan pada Lampiran B dan C.

Hasil percobaan untuk mensimulasikan keadaan material yang dikondisikan pada keadaan peretakan korosi tegangan (Stress Corrosion

Cracking) seperti yang dibahas pada bab III metode penelitian , sub bab 3.5

Pengujian Deformasi Tetap, didapatkan bahwa benda uji mengalami retakan pada hari ke empat belas. Retakan terjadi pada daerah sudut yang merupakan daerah yang memiliki konsentrasi tegangan tertinggi. Hal ini terlihat dari hasil

Dari pengujian structure makro, gambar 4.4 menunjukan terlihat foto struktur makro dari retakan yang terjadi pada bagian alur pasak. Retakan dimulai pada sudut alur pasak menjalar pada batas butir (intergranular cracking), dimulai dari luar ke arah dalam. Gambar 4.5 menunjukan foto struktur makro dari retakan yang terjadi pada permukaan hub impeller. Retakan yang terjadi pada permukaan hub juga terlihat dimulai dari luar (diameter dalam) menuju bagian dalam.

Retakan pada bagian ini juga terjadi pada batas butir.

Pengujian tarik dilakukan pada tiga benda uji. Hasil pengujian kekuatan tarik pada tiga sampel material menunjukan adanya perbedaan kekuatan tarik pada sampel yg tidak direndam dan yang tidak direndam. Secara umum, sample yang direndam memiliki kekekuatan tarik yang lebih tinggi dibanding sample yang direndam. Nilai kekuatan tarik meningkat pada sampel yang direndam selama 7 dan 14 hari seperti ditunjukan pada gambar 4.6.

Hubungan antara lamanya waktu rendaman juga terjadi pada hasil batas mulur dan regangan ditunjukan pada gambar 4.7 dan 4.8. Batas mulur pada material yang direndam selama 7 hari meningkat (52.3 kg/mm2) dibandingkan degan material yang tidak direndam (52.4 kg/mm2). Batas mulur meningkat untuk material yang direndam selama 14 hari (50 kg/mm2). Gambar 4.7 menunjukan hubungan antara batas mulur denngan waktu rendaman.

Nilai regangan yang didapatkan pada sampel yang direndam dengan yang tidak direndam berbeda. Nilai regangan menurun pada material yang direndam. Nilai regangan untuk material yang tidak direndam 5.07%. Pada material yang

direndam, nilai regangan yagn didapatkan 4% untuk rendaman 7 hari dan 1.81% untuk rendaman 14 hari.

Hasil uji kekerasan ditunjukan pada gambar 4.9 dan tabel 4.1. Berdasarkan hasil pengujian ini, ada sedikit peningkatan nilai kekerasan untuk benda uji yang tidak direndam, direndam selama 7 hari dan 14 hari. Nilai kekerasan rata-rata masing-masing adalah 192.5 HB, 198 HB dan 202 HB.

Hasil pengujian komposisi kima pada sampel benda kerja yang diambil dari bagian impeller seperti yang ditunjukan pada tabel 4.3, menunjukan komposisi kimia yang dimiliki sample benda kerja memenuhi spesifikasi material stainless steel casing SCS 11 sesuai dengan standard JIS G 5121 kecuali kandungan krom (Cr) yang lebih rendah (22.76%) dibandingkan specifikasi yang diminta (23 % - 27 %).. Kecuali kandungan Cr yang lebih kecil, kandungan Ni, Si, P dan M pada sample ini menurut Alloy Casting Institute (ACI) cast stainless steel CD-4MCu atau sesuai dengan UNS designation 393370. Kadar Cr yang rendah akan mempengaruhi ketahanan material terhadap korosi16.

Hasil pengujian tarik dan uji kekerasan untuk membandingkan sifat mekanis seperti yang ditunjukan pada tabel 4.4 menunjukan sifat mekanis (kekuatan tarik dan kekerasan) pada material impeller memenuhi spesifikasi yang dipersyaratkan standar JIS G 5121.

Potongan benda untuk pengujian Scanning Electron Microscope (SEM) pada permukaan retakan yang terletak di alur pasak terlihat pada gambar 4.11. Hasil pengujian SEM menunjukan dengan jelas retakan yang terjadi pada batas butir seperti yang terlihat pada gambar 4.12. Besar salah satu butir yang terukur

pada gambar ini adalah 914.22 micrometer. Produk korosi tertinggal pada permukaan pasak terlihat pada gambar 4.15.

Gambar 4.20 dan 4.21 dari foto SEM menunjukan bentuk permukaan butiran yang tersapu (washed away).

Hasil pengujian EDS/EDX (Energy Dispersive X-Ray Analysis) pada gambar 4.13 – 4.19 yang dilakukan pada permukaan patahan menunjukan komposisi kimia pada permukaan patahan. Kadar oksigen (O) yang tinggi yang didapat dari hasil EDS/EDX merupakan hasil dari pembentukan oksida yang timbul dari produk korosi. Dari hasil EDS/EDX tidak ditemukan unsur pengotor pada permukaan retakan.

Hasil pengujian structur mikro dari benda uji yang diambil dari bagian retakan di dudukan poros – retakan 1 pada gambar 4.1 – seperti yang diperlihatkan pada gambar 4.22 menunjukan awal retakan berasal dari bagian luar menuju ke dalam. Hal ini ditunjukan dari lebar retakan yang lebih besar di awal retakan dan menyempit pada bagian dalam. Gambar 4.23 menunjukan structure mikro pada posisi tengah daerah retakan di dudukan poros seperti yang ditunjukan pada daerah B. Hasil microstructure pada pada gambar 4.22 dan gambar 4.23 menunjukan, material impeller memiliki matrix ferrite dan austenite, ini menunjukan bahwa bahan stainless steel ini adalah duplex stainless steel. Sesuai dengan pola matrix yang ada, Alloy Casting Institute (ACI) menggolongkan material ini sebagain cast stainless steel CD-4MCu yang memiliki struktur yang berupa kolam bergerigi austenit di dalam ferit, hal ini diperkuat dengan kecocokan spesifikasi komposisi kimia yang telah di bahas di atas.

Struktur micro pada gambar 4.22 menunjukan retakan terjadi pada batas butir pada matrix ferrit sepanjang batas matrix austenite. Pada kedua posisi ini, terlihat adanya unsur pengotor (inklusi) berupa partikel berwarna hitam pada struktur mikro yang terdistribusi pada fasa ferit. Keberadaan unsur pengotor ini bisa memberikan kontribusi pada timbulnya retakan. Pada posisi C yang ditunjukan pada gambar 4.24 terlihat terdapat percabangan retak

Hasil pengujian struktur mikro dari benda uji yang diambil dari retakan di bagian pengunci poros – retakan 2 pada gambar 4.1 – ditunjukan pada gambar 4.25 and gambar 4.26. Structure micro pada bagian D pada awal retakan di bagian pengunci poros menunjukan adanya retakan utama dan retakan rambut yang mencabang dari retakan utama. Semua retakan ini terjadi pada batas butir. Pada bagian D ini terdapat inklusi yang cukup besar.

Struktur mikro daerah E adalah bagian akhir dari retakan pada pengunci poros. Pada bagian ini terlihat banyak unsur pengotor yang terkonsentrasi sehingga berbentuk seperti bercak hitam. Pada daerah E di ujung retakan ini, terdapat tiga retakan terpisah pada satu jalur batas butir. Retakan kedua dan ketiga berawal dari daerah inklusi. Retakan kedua dan ketiga ini membuktikan bahwa retakan yang terjadi diakibatkan adanya deformasi pada batas butir yang disebabkan oleh gaya yang diterima oleh gaya yang terkonsentrasi pada alur pasak. Unsur pengotor (inklusi) adalah daerah terlemah pada jalur derformasi ini, menyebabkan timbulnya retakan kedua dan retakan ketiga yang ’meloncat’ dari retakan pertama. Adanya presipitasi karbida pada batas fasa austenite diperlihatkan pada gambar 4.27 dan gambar 4.28. Presipitasi karbida pada batas butir telah mengurangi

kadar kromium yang mempengaruhi ketahanan korosi dari material pada batas butir.

Gambar 4.29 menunjukan hasil pemeriksaan struktur micro pada benda uji yang retak setelah mengalami pengujian Deformasi Tetap . Pada foto struktur mikro ini terlihat terdapat dua retakan terpisah yang terjadi pada batas butir. Retakan pertama dimulai dari sudut benda uji, menuju ke dalam. Retakan pertama terjadi pada pada batas fasa austenit dan terhenti pada salah satu fasa austenit yg melintang. Pada retakan ke dua terpisah dari retakan pertama dan berlokasi di daerah dalam, terlihat jelas presipitasi karbida sepanjang fasa austenit. Hal ini membuktikan penyebab retakan kedua adalah deformasi pada butir karena gaya yang diterima dan terkonsentasi pada daerah sudut serta korosi pada batas butir yang diakibatkan karena terbentuknya presipitasi karbida yang menyebabkan menurunnya kadar chromium pada batas butir. Chromium diketahui sebagai unsur penting penahan korosi.