SKRIPSI

KARAKTERISASI SIFAT FISIKO KIMIA MINYAK PADA

PRODUK KACANG SALUT SELAMA PENGGORENGAN

Oleh :

TRI APRILIA DEWANTI F24104118

2009

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

KARAKTERISASI SIFAT FISIKO KIMIA MINYAK PADA

PRODUK KACANG SALUT SELAMA PENGGORENGAN

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN Pada Departemen Ilmu dan Teknologi Pangan

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh :

TRI APRILIA DEWANTI F24104118

2009

DEPARTEMEN ILMU DAN TEGNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

INSTITUT PERTANIAN BOGOR FAKULTAS TEKNOLOGI PERTANIAN

KARAKTERISASI FISIKO KIMIA MINYAK PRODUK KACANG SALUT SELAMA PENGGORENGAN

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN Pada Departemen Ilmu dan Teknologi Pangan

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh :

TRI APRILIA DEWANTI F24104118

Dilahirkan pada 18 April 1986 Di Jakarta

Tanggal lulus: Menyetujui, Bogor,

Iwan Surjawan, Ph.D Dr. Ir. Nuri Andarwulan, MSi.

Pembimbing Lapang Pembimbing Akademik

Mengetahui,

Dr. Ir. Dahrul Syah, MSc. Ketua Departemen ITP

Tri Aprilia Dewanti. F24104118. Karakterisasi Sifat Fisiko Kimia Minyak Pada Produk Kacang Salut Selama Penggorengan. Di bawah bimbingan Nuri Andarwulan dan Iwan Surjawan

RINGKASAN

Proses penggorengan deep fat frying merupakan metode menggoreng dengan produk pangan yang terendam seutuhnya dalam minyak goreng sebagai media penghantar panas. Minyak dipanaskan terus-menerus pada suhu relatif tinggi (160-180oC). Tingginya pemakaian minyak goreng menyebabkan industri umumnya menggunakan minyak goreng berulang kali yang bertujuan mengurangi biaya operasional. Hal ini akan menyebabkan penurunan sifat fisiko kimia minyak goreng pada penggorengan awal hingga akhir sehingga mempengaruhi perbedaan kualitas pada produk hasil goreng.

Penelitian ini dilakukan dalam dua tahap. Tahap pertama yaitu pengamatan proses penggorengan kacang salut skala industri. Pengamatan dilakukan di bagian produksi salah satu industri pangan lokal. Pengamatan dilakukan untuk menentukan sampel yang akan digunakan pada tahap analisis sifat fisiko kimia minyak dalam produk kacang salut. Tahap kedua yaitu analisis sifat fisiko kimia minyak dalam produk kacang salut hasil proses penggorengan berulang dari tahap pertama.

Proses penggorengan pada produksi kacang salut di PT GPPJ adalah sistem continuous frying. Continuous fryer yang digunakan memiliki jenis multizone yang terdiri dari dua tahapan penggorengan yang terpisah (stage). Papatan yang telah disortasi dipanaskan di stage 1 pada suhu 130 – 132oC selama 4 menit untuk mengembangkan papatan. Selanjutnya papatan dipanaskan di stage 2 pada suhu 154 – 157oC selama 16 menit untuk mematangkan papatan menjadi produk kacang salut. Produk kacang salut yang dihasilkan kemudian didinginkan selama 3 menit dengan exhauster. Produk kacang salut kemudian didiamkan pada suhu ruang selama 16 jam kemudian dikemas.

Siklus minyak goreng pada continuous fryer yaitu minyak ditampung dalam tandon kemudian masuk di awal stage. Aliran minyak dalam stage terjadi karena adanya sistem pompa. Minyak kemudian keluar dari akhir stage menuju filter. Minyak yang telah difilter kemudian dipanaskan di heat exchanger kemudian masuk kembali ke awal stage.

Industri melakukan regenerasi minyak dengan menambahkan minyak secara periodik setiap jam. Penambahan minyak bertujuan menyamakan volume minyak di fryer akibat penyerapan oleh produk kacang salut dan memperlambat kerusakan minyak. Parameter indeks kualitas minyak yang digunakan oleh perusahaan adalah nilai asam lemak bebas sebesar 0.25%. Proses recovery minyak bekas pakai juga dilakukan untuk menekan biaya produksi.

Berdasarkan hasil analisis sifat fisiko kimia minyak dalam produk kacang salut, diperoleh data kadar air coating kacang salut selama penggorengan berkisar antara 3.98 – 5.43% dengan nilai rata-rata 4.66% dan standar deviasi 0.38%. Kadar lemak berdasarkan berat basah berkisar antara 14.23 – 22.31% dengan nilai rata-rata 18.07% dan standar deviasi 1.79% sedangkan kadar lemak berdasarkan berat kering berkisar antara 14.82 – 23.31% dengan nilai rata-rata

18.95% dan standar deviasi 1.88%. Nilai kerenyahan coating kacang salut menggunakan texture analyzer berkisar antara 23.50-45.50 dengan nilai rata-rata 35.80 dan standar deviasi 4.59. Nilai kadar air, kadar lemak, dan tekstur yang tidak konstan disebabkan faktor yang menyebabkan keragaman tiap butir dari kacang salut. Nilai asam lemak bebas minyak dalam coating kacang salut berdasar asam lemak oleat berkisar antara 0.10 – 0.19% dengan nilai rata-rata 0.14% dan standar deviasi 0.02%. Nilai asam lemak bebas minyak dalam coating kacang salut berdasar asam lemak palmitat berkisar antara 0.09 – 0.15% dengan nilai rata-rata 0.12% dan standar deviasi 0.01%. Bilangan peroksida minyak dalam coating kacang salut berkisar antara 4.75 – 10.30 (meq O2/kg sampel) dengan nilai

rata-rata 7.20 (meq O2 / kg sampel) dan standar deviasi 1.73. Nilai TBA minyak dalam

coating kacang salut berkisar antara 0.44 – 1.62 (mg malonaldehida/kg minyak) dengan nilai rata-rata 0.84 dan standar deviasi 0.42. Nilai Total Polar Material minyak dalam coating kacang salut berkisar antara 4.25 – 9.25% dengan nilai rata-rata 6.45% dan standar deviasi 1.26%. Nilai indeks bias minyak dalam coating kacang salut berkisar antara 1.4636 – 1.4661 dengan nilai rata-rata 1.4649 dan standar deviasi 0.0006. Absorbansi warna minyak dalam coating kacang salut berkisar antara 0.0370 – 0.0684 dengan nilai rata-rata 0.0508 dan standar deviasi 0.0078. Nilai asam lemak bebas, TBA, Total Polar Material, indeks bias, dan warna dari analisis sifat fisiko kimia berfluktuasi selama proses penggorengan. Hal ini terjadi karena pada penelitian digunakan continuous fryer yang disertai continuous filter system dan proses topping secara periodik menggunakan minyak segar.

RIWAYAT HIDUP

Penulis dilahirkan di Jakarta pada tanggal 18 April 1986. Penulis adalah anak ketiga dari tiga bersaudara dari pasangan FX Sugianto dan Andriana Andriastuti (Alm). Penulis memulai pendidikan formalnya pada tahun 1990-1992 di TK Pondok si Boncel, Jakarta. Pendidikan SD ditempuh pada tahun 1992-1998 di SD Budi Mulia Desa Putra, Jakarta. Pendidikan SLTP ditempuh pada tahun 1998-2001 di SLTP Tarakanita I, Jakarta. Selepas SLTP, penulis melanjutkan pendidikannya di SMU Pangudi Luhur Van Lith, Muntilan hingga tahun 2004. Pada tahun yang sama penulis diterima sebagai mahasiswa IPB melalui jalur Seleksi Penerimaan Mahasiswa Baru (SPMB) dan terdaftar di Departemen Ilmu dan Teknologi Pangan, fakultas Teknologi Pertanian, Institut Pertanian Bogor.

Selain mengikuti kegiatan perkuliahan, penulis juga aktif mengikuti organisasi, yaitu menjadi staf divisi kesekretariatan (tahun 2005-2006) dan staf divisi kaderisasi (tahun 2006-2007) Himpunan Mahasiswa Ilmu dan Teknologi Pangan, staf divisi kesekretariatan KEMAKI (Keluarga Mahasiswa Katolik IPB), dan anggota Persekutuan Fakultas FATETA. Kegiatan kepanitiaan juga pernah diikuti penulis antara lain Natal CIVA 2005, BAUR 2006, dan NSPC (National Student Paper Competition).

Sebagai syarat untuk memperoleh gelar sarjana, penulis melakukan kegiatan magang penelitian di PT GPPJ. Hasil magang penelitian tersebut disusun dalam bentuk skripsi dengan judul “Karakterisasi Fisiko Kimia Minyak Dalam Produk Kacang Salut Selama Penggorengan” di bawah bimbingan Dr. Ir. Nuri Andarwulan M.Si dan Iwan Surjawan Ph.D.

KATA PENGANTAR

Puji dan syukur penulis panjatkan ke hadirat Tuhan Yang Maha Esa atas limpahan rahmat serta karunia-Nya sehingga penulis dapat menyelesaikan skripsi ini. Ucapan terimakasih dan penghargaan yang setinggi-tingginya penulis sampaikan kepada sejumlah pihak yang telah mendukung dan membantu penyelesaian skripsi ini, baik secara langsung maupun tidak langsung. Perkenankanlah penulis mengucapkan terimakasih kepada :

1. Dr. Ir. Nuri Andarwulan, M.Si selaku dosen pembimbing yang telah memberi dukungan, motivasi, perhatian, bekal hidup, dan pengarahan bagi penulis selama penulis menyelesaikan tugas akhir.

2. Elvira Syamsir, STP, M.Si dan Iwan Surjawan, Ph.D atas kesediaannya menjadi dosen penguji dan masukan yang berarti demi perbaikan skripsi ini.

3. Ir. B. Elizabeth Silalahi atas kesediaan memberikan kesempatan penulis melaksanakan magang penelitian di PT GPPJ.

4. Wati, STP selaku pembimbing lapang yang telah banyak meluangkan waktu dan mencurahkan perhatian selama penulis melaksanakan magang. 5. Bapak FX. Sugianto, Ibu Andriana A. (Alm), Angela Ika Y.

Mariendrasari, dan Antonius Danol D. yang telah memberi begitu banyak dukungan baik secara moril maupun materiil. Terimakasih atas semua kesabaran dan doa sehingga penulis tetap bersemangat dan dapat menyelesaikan tugas akhir ini.

6. Keluarga Mola (Pakde Sujudi, Bude Mamiek, dan Mbak ninik) atas kesediaan memberikan dukungan dan suasana kekeluargaan kepada penulis selama penulis menyelesaikan tugas akhir.

7. Astrida Renata dan Hardianzah Rahmat sebagai teman satu bimbingan. Terimakasih atas kebersamaan, kerjasama, masukan, dan bantuan selama penulis melakukan penelitian.

8. Ibu Nurul, Mas Kristian, Mbak Indri, Mas Adji, Mas Anto, dan semua pihak yang telah membantu, meluangkan waktu, dan memberi masukan selama penulis melaksanakan observasi lapang.

9. Ibu Ratih, Mbak Tri, Mba Susan, Mas Willy, Mbak Anita, Azizah, dan Asof atas bantuan dan kebersamaannya selama penulis melaksanakan penelitian di laboratorium PT GPPJ.

10.Terimakasih untuk teman-teman di PT GPPJ atas bantuan selama penulis melaksanakan magang : Mbak Cecil, Mbak Lia, Mbak Melisa, Mbak Nita, Kiki, Valen, Herlina, dan Haris.

11.Teknisi laboratorium ITP (Pak Taufik, Pak Sobirin, Bu Rubiah, Pak Rojak, dan Abah) atas bantuan dan saran yang telah diberikan.

12.Terimakasih untuk teman-teman satu lab (Ecy, Ririn, Rizka, Sisi, Chabib, Mas Ayusta, dan Mas Rai); teman-teman magang (Dini, Mayland, Yuke, Iqbal, Andri, Indra, Gina, Vera); dan teman-teman puri fikriyah atas kebersamaannya.

13.Netha, Tenni, Dini, Wulan, golongan D4, dan teman-teman ITP angkatan 41 atas kebersamaan, kerjasama yang luar biasa, dan kenangan yang berkesan selama penulis menjadi mahasiswa di IPB.

14.Sekar Nur Wulandari dan S. Indra Christian atas semangat, dukungan, dan motivasi yang diberikan kepada penulis selama pelaksanaan tugas akhir. 15.Semua pihak yang tidak dapat penulis sebutkan satu persatu, penulis

mengucapkan banyak terimakasih atas semmua dukungan yang telah diberikan selama penulis menyelesaikan studi di IPB.

Bogor, Januari 2009

DAFTAR ISI Halaman RIWAYAT HIDUP... i KATA PENGANTAR ... ii DAFTAR ISI... iv DAFTAR TABEL... v DAFTAR GAMBAR ... vi

DAFTAR LAMPIRAN... viii

I. PENDAHULUAN... 1

A. LATAR BELAKANG ... 1

B. TUJUAN PENELITIAN... 2

II. TINJAUAN PUSTAKA... 3

A. MINYAK DAN LEMAK ... 3

B. PRODUK GORENG... 4

C. SIFAT FISIKO KIMIA MINYAK SELAMA PENGGORENGAN ... 7

D. IDENTIFIKASI KUALITAS FISIKO KIMIA MINYAK DALAM PRODUK GORENG... 11

E. SISTEM PROSES GORENG ... 13

III. METODOLOGI PENELITIAN... 15

A. BAHAN DAN ALAT ... 15

B. METODE PENELITIAN... 15

1. Karakteristik Proses Penggorengan Kacang Salut Skala Industri ... 15

2. Analisis Fisiko Kimia Minyak Produk Kacang Salut ... 17

C. METODE ANALISIS... 19

IV. HASIL DAN PEMBAHASAN... 28

A. KARAKTERISTIK PROSES PENGGORENGAN KACANG SALUT SKALA INDUSTRI... 28

B. SIFAT FISIKO KIMIA MINYAK DALAM PRODUK KACANG SALUT SELAMA PENGGORENGAN ... 36

B. REKOMENDASI PENENTUAN SIFAT FISIKO KIMIA MINYAK UNTUK KUALITAS PRODUK KACANG SALUT ... 51

V. KESIMPULAN DAN SARAN... 54

A. KESIMPULAN... 54

DAFTAR TABEL

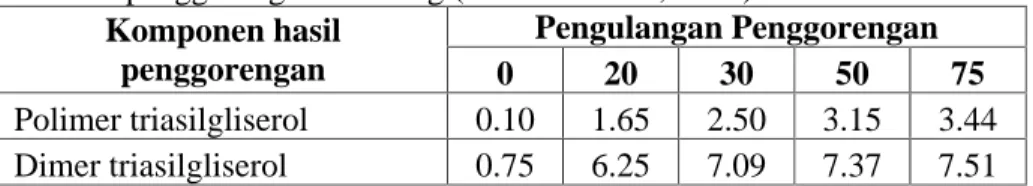

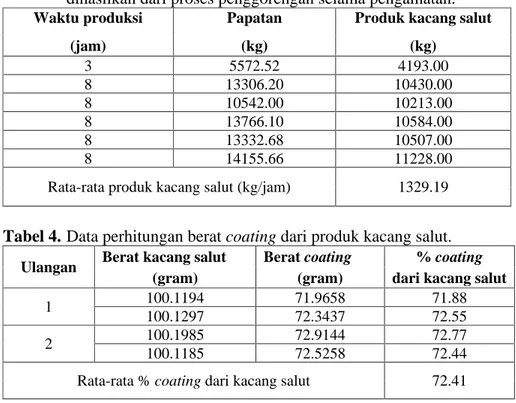

Halaman Tabel 1. Minyak yang terserap pada produk deep fried ... 6 Tabel 2. Pembentukan polimer triasilgliserol (mg/100 mg minyak) pada

penggorengan berulang ... 11 Tabel 3. Data berat papatan yang digoreng dan kacang salut yang

dihasilkan dari proses penggorengan selama pengamatan ... 35 Tabel 4. Data perhitungan berat coating dari produk kacang salut ... 35 Tabel 5. Hasil analisis sifat fisiko kimia minyak pada produk kacang

DAFTAR GAMBAR

Halaman Gambar 1. Reaksi-reaksi yang terjadi selama proses deep fat frying ... 5 Gambar 2. Reaksi hidrolisis yang terjadi pada minyak goreng ... 8 Gambar 3. Pembentukan polimer asiklik pada asam oleat selama proses

pemanasan ... 10 Gambar 4. Hancuran coating kacang salut ... 17 Gambar 5. Skema persiapan sampel analisis sifat fisiko kimia minyak

dalam produk kacang salut... 18 Gambar 6. Pengukuran kacang salut menggunakan TA.Xtplus Texture

Analyzer dengan probe 5 Blade Kramer Shear Cell···25 Gambar 7. Grafik analisis tekstur kacang salut menggunakan Texture

Anayzer TA.Xtplus... 26 Gambar 8. Grafik hubungan nilai asam lemak bebas minyak goreng (%

asam palmitat) sebelum dan sesudah topping selama proses penggorengan ... 31 Gambar 9. Grafik perubahan kadar air selama proses penggorengan

(%bb) ... 36 Gambar 10. Kadar lemak coating kacang salut selama penggorengan

(%bk) ... 38 Gambar 11. Kadar lemak coating kacang salut selama penggorengan

(%bb) ... 39 Gambar 12. Grafik hubungan profil tekstur kerenyahan kacang salut

selama penggorengan ... 40 Gambar 13. Grafik hubungan asam lemak bebas dalam coating kacang

salut selama penggorengan (g asam oleat / 100g minyak)... 42 Gambar 14. Grafik hubungan asam lemak bebas dalam coating kacang

salut selama penggorengan (g asam palmitat / 100g minyak) ... 43 Gambar 15. Grafik hubungan bilangan peroksida dalam coating kacang

salut selama penggorengan (meq O2 / kg sampel) ... 44

Gambar 16. Reaksi 2-thiobarbituric acid (TBA) dan malonaldehida ... 46 Gambar 17. Grafik hubungan nilai TBA dalam coating kacang salut

selama penggorengan (mg malonaldehida / kg minyak)... 46 Gambar 18. Grafik hubungan nilai TPM dalam coating kacang salut

selama penggorengan (%) ... 48 Gambar 19. Grafik hubungan nilai indeks bias dalam coating kacang

Gambar 20. Grafik hubungan warna minyak dalam coating kacang salut

DAFTAR LAMPIRAN

Halaman Lampiran 1. Gambar continuous fryer yang digunakan pada penelitian ... 55 Lampiran 2. Data pengamatan regenerasi minyak, nilai asam lemak

bebas minyak goreng, dan suhu selama proses

penggorengan... 56 Lampiran 3. Perubahan nilai ALB (%) sebelum dan sesudah topping selama

penggorengan ... 64 Lampiran 4. Data kadar air produk kacang salut selama penggorengan ... 65 Lampiran 5. Data kadar lemak produk kacang salut selama

penggorengan... 67 Lampiran 6. Setting pengukuran tektur produk kacang salut dengan

Texture Analyzer ... 71 Lampiran 7. Data hasil pengukuran tekstur produk kacang salut

menggunakan Texture Analyzer... 72 Lampiran 8. Data korelasi antara kadar air (% bb) dengan profil tekstur

kacang salut menggunakan Texture Analyzer... 75 Lampiran 9. Gambar korelasi antara kadar air (% bb) dengan profil

tekstur kacang salut menggunakan Texture Analyzer... 76 Lampiran 10. Data kurva standar asam lemak bebas (g asam oleat/100 g

sampel) ... 77 Lampiran 11. Data kurva standar asam lemak bebas (g asam

palmitat/100 g sampel)... 77 Lampiran 12. Data nilai asam lemak bebas minyak dalam produk kacang

salut selama penggorengan (g asam oleat/100 g sampel) ... 78 Lampiran 13. Data nilai asam lemak bebas minyak dalam produk kacang

salut selama penggorengan (g asam palmitat/100 g

sampel)... 81 Lampiran 14. Data kurva standar bilangan peroksida ... 84 Lampiran 15. Data bilangan peroksida minyak dalam produk kacang

salut selama penggorengan (meq O2 / kg sampel) ... 85

Lampiran 16. Data nilai thiobarbituric acid produk kacang salut selama

penggorengan (mg malonaldehida / kg sampel) ... 87 Lampiran 17. Data nilai Total Polar Material dalam minyak produk

kacang salut selama penggorengan... 89 Lampiran 18. Data indeks bias dalam minyak dalam produk kacang salut

selama penggorengan ... 91 Lampiran 19. Data warna dalam minyak produk kacang salut selama

I.PENDAHULUAN

A. LATAR BELAKANG

Produk kacang dan olahannya saat ini banyak beredar di pasaran. Produk olahan dari kacang tanah seperti kacang asin, kacang bawang, dan kacang telur bukan barang asing lagi bagi masyarakat Indonesia. Sebagian besar masyarakat menjadikan produk olahan kacang tanah sebagai makanan ringan ketika bersantai dengan keluarga atau ketika menonton televisi (Warisno, 2006). Salah satu produk olahan kacang tanah yaitu kacang salut. Produk ini terbuat dari kacang tanah yang dilapisi oleh campuran tepung dengan ketebalan tertentu kemudian diproses melalui proses penggorengan deep fat frying menggunakan sistem continuous frying.

Proses deep fat frying merupakan salah satu cara menggoreng yang telah lama dilakukan. Produk pangan pada deep fat frying terendam seutuhnya dalam minyak goreng yang merupakan media penghantar panas. Proses deep fat frying sistem continuous frying memungkinkan penggunaan minyak goreng yang berulang pada proses penggorengan produk pangan.

Minyak yang digunakan untuk menggoreng akan dipanaskan terus-menerus pada suhu relatif tinggi. Minyak tersebut akan mengalami perubahan kimia yang umum terjadi diantaranya reaksi oksidasi, polimerisasi, hidrolisis, dan menghasilkan komponen volatil dan nonvolatil. Sebagian besar komponen volatil akan terevaporasi dan sebagian lagi akan melalui reaksi kimia dan terserap pada produk pangan yang digoreng (Choe dan Min, 2007).

Produk pangan hasil penggorengan akan menyerap minyak selama proses penggorengan dan pendinginan. Sebanyak 4 – 30% bobot akhir produk pangan goreng merupakan minyak yang terserap selama proses penggorengan (Lawson, 1995). Minyak yang terserap pada produk kacang salut dapat menurunkan kualitas produk pangan. Proses deep fat frying dengan sistem continuous frying menyebabkan kualitas minyak goreng menurun pada penggorengan awal hingga akhir. Hal ini juga akan menyebabkan perbedaan kualitas pada produk hasil goreng kacang salut selama penggorengan

B. TUJUAN

Tujuan penelitian mempelajari karakteristik proses penggorengan kacang salut dan perubahan sifat fisiko kimia minyak dalam produk kacang salut selama proses penggorengan.

II.TINJAUAN PUSTAKA

A. MINYAK DAN LEMAK

Protein, karbohidrat, dan lemak bersama dengan air merupakan konstituen utama dalam bahan pangan. Protein dibutuhkan untuk pertumbuhan dan memperbaiki jaringan tubuh yang rusak. Karbohidrat dan lemak merupakan sumber energi dalam aktivitas tubuh manusia. Lemak yang dioksidasi sempurna dalam tubuh menghasilkan 9,3 kalori per gram lemak, sedangkan protein dan karbohidrat menghasilkan 4,1 dan 4,2 kalori per gramnya. Minyak dan lemak dalam bahan pangan secara umum dikelompokkan dalam dua golongan, yaitu (1) lemak yang siap dikonsumsi langsung, seperti mentega, margarin, dan (2) lemak yang dimasak bersama bahan pangan atau dijadikan sebagai media penghantar panas dalam memasak bahan pangan misalnya minyak goreng, shortening, dan lemak babi (Ketaren, 1986).

Menurut Akoh dan Min (2002), pengklasifikasian lipida dapat didasarkan pada properti fisiknya (minyak jika berwujud cair dan lemak jika berwujud padat pada suhu kamar), polaritasnya (lipida polar dan lipida netral), esensialnya pada manusia (asam lemak esensial dan asam lemak non esensial), atau strukturnya (lipida sederhana dan lipida kompleks). Minyak dan lemak termasuk salah satu anggota lipida netral (Ketaren, 1986).

Minyak dan lemak merupakan campuran dari gliserida-gliserida dengan susunan asam-asam lemak yang tidak sama. Minyak dan lemak terdiri dari gliserida campuran, yang merupakan ester dari gliserol dan asam lemak. Gliserol (propane-1,2,3-triol) merupakan satu-satunya alkohol dimana asam lemak teresterifikasi menjadi trigliserida. Gliserol terdiri dari tiga gugus hidroksil yang simetris dan merupakan komponen dasar yang penting dari struktur trigliserida (Bockisch, 1998).

Asam lemak penyusun trigliserida merupakan gugus asam karboksilat, alifatik, jenuh, atau tak jenuh. Asam oleat diidentifikasikan sebagai komponen penting penyusun trigliserida minyak dan lemak (Bockisch, 1998). Trigliserida nabati dan hewani, panjang rantai penyusun asam lemak terdiri

dari 4 hingga 26 atom karbon, sedangkan pada lilin (waxes) lebih dari 38 atom karbon.

Trigliserida dari suatu minyak mengandung sekitar 94-96% asam lemak sehingga sifat fisiko kimia minyak atau lemak tergantung dari sifat asam lemaknya. Trigliserida dapat berwujud padat atau cair tergantung dari komposisi asam lemak penyusunnya. Sebagian besar minyak nabati berwujud cair karena mengandung sejumlah asam lemak tak jenuh, yaitu asam oleat, linoleat, atau linolenat dengan titik cair yang rendah. Lemak hewani umumnya berwujud padat pada suhu kamar karena mengandung sejumlah asam lemak jenuh, seperti asam palmitat dan stearat yang mempunyai titik cair lebih tinggi (Ketaren, 1986).

B. PRODUK GORENG

Proses menggoreng merupakan salah satu metode pengolahan bahan pangan yang telah banyak dilakukan. Menurut Lawson (1995), salah satu metode menggoreng yaitu deep fat frying. Metode deep fat frying merupakan metode proses memasak dengan bahan pangan yang terendam di dalam medium minyak sebagai penghantar panas. Proses deep fat frying berlangsung pada suhu tinggi (antara 160 – 180oC).

Transfer panas berlangsung secara langsung dari minyak panas ke bahan pangan dingin. Aplikasi panas secara langsung dari minyak ke bahan pangan akan menyebabkan proses menggoreng berlangsung secara cepat (Lawson, 1995). Menurut Blumenthal (1996), proses penggorengan deep fat frying memiliki keuntungan seperti bahan pangan goreng lebih mudah diterima secara organoleptik karena menghasilkan rasa yang enak, memiliki permukaan yang renyah, warna yang disukai, dan mouthfeel yang diinginkan karena adanya minyak yang terserap.

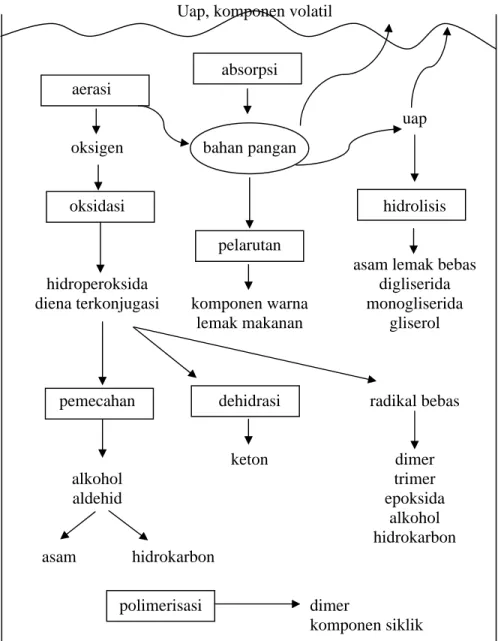

Selama proses deep fat frying minyak dipanaskan dan dibiarkan kontak dengan udara. Skema reaksi yang terjadi selama proses deep fat frying dapat dilihat pada Gambar 1.

Uap, komponen volatil

absorpsi aerasi

uap oksigen bahan pangan

oksidasi hidrolisis

pelarutan

asam lemak bebas

hidroperoksida digliserida

diena terkonjugasi komponen warna monogliserida lemak makanan gliserol

pemecahan dehidrasi radikal bebas

keton dimer alkohol trimer aldehid epoksida alkohol hidrokarbon asam hidrokarbon polimerisasi dimer komponen siklik

Gambar 1. Reaksi-reaksi yang terjadi selama proses deep fat frying (Hui, 1996).

Proses penggorengan memungkinkan bahan pangan menyerap sejumlah minyak selama proses penggorengan. Menurut Pokorny (1999), penyerapan minyak oleh produk goreng dipengaruhi oleh beberapa faktor, diantaranya: suhu dan waktu yang berbanding lurus dengan peningkatan jumlah minyak yang diserap oleh produk goreng, air yang terkandung dalam bahan pangan yang akan tergantikan oleh minyak selama proses penggorengan, dan kualitas

minyak yang digunakan. Jenis bahan pangan yang digoreng pun akan mempengaruhi penyerapan minyak. Produk goreng yang berasal dari bahan pangan nabati dan mengandung pati akan menyerap minyak lebih banyak dari pada bahan pangan hewani.

Tabel 1. Minyak yang terserap pada produk deep fried (Pokorny, 1999) Produk pangan goreng Kandungan minyak (%) Kentang (french fries dan keripik) 15 – 36

Serealia (doughnut) 18 – 30

Sayuran (dengan atau tanpa batter) 35 – 75

Jamur (dengan batter) 65 – 80

Daging sapi, babi 10 – 25

Ayam (tepung dan batter) 10 – 30

Ikan (tepung) 20 – 42

Sosis 38 – 70

Kualitas minyak goreng akan mempengaruhi tingkat penyerapan minyak dalam produk pangan. Tegangan permukaan antara minyak goreng dan bahan pangan tinggi saat minyak yang digunakan merupakan fresh oil. Selama penggorengan berulang, polaritas minyak meningkat akibat proses pemanasan sehingga tegangan permukaan antara minyak goreng dan bahan pangan yang digoreng menurun. Penyerapan minyak akan meningkat dengan semakin banyak penggorengan berulang (Pinthus dan Saguy, 1994).

Menurut Blumenthal (1996), proses goreng merupakan fenomena transfer panas yang terjadi secara simultan, yaitu transfer panas, transfer massa air, dan transfer massa minyak. Ketiga proses transfer tersebut akan menentukan kualitas akhir produk goreng yang dicirikan dengan perubahan aroma, warna produk menjadi kecoklatan, dan tekstur renyah. Selama proses goreng berlangsung terjadi transfer air dari bahan pangan dengan minyak. Minyak yang masuk akan menempati pori-pori yang ditinggalkan oleh air, proses difusi ini akan berlangsung terus sampai akhir penggorengan bahkan pada waktu pendinginan setelah penggorengan. Pori-pori yang terbentuk disebabkan perbedaan tekanan ketika produk tercelup ke dalam minyak panas. Air yang terdapat dalam bahan akan keluar dengan cepat dalam bentuk uap air

sehingga terbentuklah pori dalam produk. Semakin banyak pori yang terdapat pada produk dikatakan produk semakin renyah (Mellema, 2003).

C. SIFAT FISIKO KIMIA MINYAK SELAMA PENGGORENGAN

Reaksi penting pada minyak dan lemak adalah reaksi hidrolisis, oksidasi, polimerisasi, dan pembentukan warna (Lawson, 1995). Perubahan sifat kimia yang terjadi menyebabkan kenaikan kandungan asam lemak bebas hasil reaksi hidrolisis, penurunan asam lemak tak jenuh, dan kenaikan bilangan peroksida yang berhubungan dengan kerusakan minyak. Menurut Choe dan Min (2007), selama proses pemanasan reaksi hidrolisis, oksidasi, polimerisasi akan menyebabkan minyak berasap, berbusa, dan meninggalkan warna coklat serta flavor yang tidak disukai.

Perubahan sifat fisik minyak yang terjadi selama pemanasan menyebabkan kenaikan indeks bias, viskositas, warna, dan penurunan titik asap. Viskositas yang meningkat selama pemanasan disebabkan peningkatan komponen hasil degradasi minyak. Komponen nonvolatil yang memiliki berat molekul tinggi hasil reaksi polimerisasi meningkatkan viskositas minyak selama proses penggorengan. Indeks bias merupakan perbandingan perbandingan kecepatan cahaya di udara dengan kecepatan cahaya di dalam medium tertentu. Indeks bias pada minyak meningkat dengan semakin panjang rantai karbon, jumlah ikatan rangkap, dan meningkatnya kekentalan hasil reaksi polimerisasi (Wan, 2000). Warna minyak yang terbentuk selama proses penggorengan merupakan hasil degradasi warna alami minyak atau komponen bahan pangan yang digoreng (Akoh dan Min, 2002).

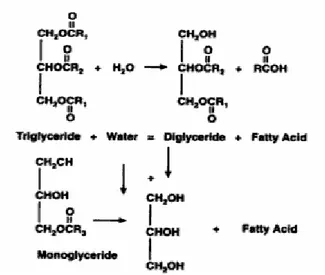

Reaksi hidrolisis dapat terjadi pada proses penggor engan suhu tinggi. Bahan pangan yang digoreng akan menghasilkan air dan uap air. Air dan uap air akan menghidrolisis trigliserida pada suhu tinggi sehingga menghasilkan monogliserida, digliserida, gliserol, dan asam lemak bebas. Reaksi ini akan mengakibatkan ketengikan hidrolisa yang menghasilkan flavor dan bau tengik pada minyak tersebut. Gliserida akan terevaporasi sebagian pada suhu 150 oC. Peningkatan asam lemak bebas dan produk asam lemak yang memiliki bobot

molekul rendah hasil oksidasi lemak dapat mem icu reaksi hidrolisis dengan adanya uap selama proses penggorengan (Warner, 2002).

Jumlah asam lemak bebas semakin meningkat dengan lama waktu proses penggorengan. Asam lemak yang terkandung dalam minyak goreng digunakan sebagai salah satu indikasi kualitas minyak goreng. Reaksi hidrolisis lebih mudah terjadi pada minyak yang mengandung komponen asam lemak rantai pendek dan tak jenuh dari pada asam lemak rantai panjang dan jenuh karena asam lemak rantai pendek dan tak jenuh bersifat lebih larut dalam air. Penambahan minyak baru pada proses penggorengan akan memperlambat terjadinya reaksi hidrolisis. Asam lemak bebas yang terkandung dalam minyak goreng maksimum sebesar 0.05 – 0.08% (Choe dan Min, 2007).

Gambar 2. Reaksi hidrolisis yang terjadi pada minyak goreng

Menurut Lawson (1995), laju hidrolisis trigliserida meningkat oleh beberapa faktor : jumlah air yang dibebaskan pada minyak selama proses pemanasan, suhu minyak saat pemanasan, regenerasi minyak yang digunakan dengan fresh oil, perlakuan pemanasan dan pendinginan minyak goreng selama digunakan.

Proses oksidasi disebabkan keberadaan oksigen yang bereaksi dengan minyak atau lemak. Reaksi oksidasi minyak dan lemak berjalan relatif lambat pada suhu ruang, namun pada suhu tinggi (suhu goreng) reaksi oksidasi berjalan sangat cepat (Choe dan Min, 2007). Menurut Lawson (1995),

beberapa faktor yang mempengaruhi jalannya kecepatan laju oksidasi selain suhu yaitu : laju minyak atau lemak terserap dalam bahan pangan dan penambahan fresh oil, luas permukaan minyak yang terpapar oleh oksigen, keberadaan logam seperti tembaga yang bersifat prooksidan, dan kualitas minyak untuk menggoreng.

Proses autooksidasi dan ketengikan pada bahan pangan terjadi melalui mekanisme pembentukan radikal bebas yang terdiri dari proses inisiasi, propagasi, dan terminasi (Shahidi dan Naczk, 1995). Tahap inisiasi diawali dengan terbentuknya radikal asam lemak, yaitu suatu senyawa turunan asam lemak yang bersifat tidak stabil dan sangat reaktif akibat hilangnya satu atom hidrogen (reaksi 1). Tahap selanjutnya yaitu tahap propagasi, dimana radikal asam lemak bereaksi dengan oksigen membentuk radikal peroksi (reaksi 2). Radikal peroksi lebih lanjut akan menyerang asam lemak menghasilkan hidroperoksida dan radikal asam lemak baru (reaksi 3)

Inisiasi :

RH R* + H* (1) Propagasi :

R* + O2 ROO* (2)

ROO* + RH ROOH + R* (3)

Hidroperoksida yang terbentuk tidak stabil dan akan terdegradasi lebih lanjut menghasilkan senyawa-senyawa karbonil rantai pendek seperti aldehida dan keton yang bertanggungjawab atas flavor makanan berlemak. Tahap selanjutnya merupakan tahap terminasi dimana radikal bebas membentuk kompleks satu sama lain menghasilkan produk non-radikal (reaksi 4).

Terminasi :

ROO* + ROO* non-radikal (4) R* + ROO* non-radikal R* + R* non-radikal

Pemanasan berlebih pada minyak selama proses penggorengan akan menghasilkan komponen volatil dan nonvolatil. Komponen volatil yang terbentuk diantaranya peroksida, mono-, dan digliserida tidak terlalu bertanggungjawab atas terbentuknya polimer selama proses pemanasan

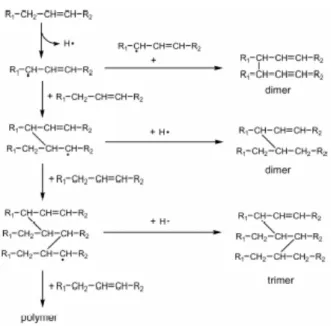

(Lawson, 1995). Reaksi polimerisasi yang terjadi pada minyak dalam proses penggorengan menghasilkan komponen polar nonvolatil dimer dan polimer. Dimer dan polimer hasil reaksi polimerisasi memiliki berat molekul tinggi antara 692 – 1600. Polimer dapat terbentuk dari radikal bebas atau trigliserida. Penggorengan berulang dan suhu yang tinggi dapat meningkatkan komponen polimer (Akoh dan Min, 2002).

Gambar 3. Pembentukan polimer asiklik pada asam oleat selama proses pemanasan (Choe dan Min, 2007).

Minyak yang telah mengalami polimerisasi ditandai dengan peningkatan viskositas dan penurunan bilangan iod. Hasil polimerisasi akan mempengaruhi kulitas minyak goreng menghasilkan warna coklat pada minyak dan terbentuk bahan berupa gum yang mengendap dan bau serta rasa yang tidak enak. Menurut Choe dan Min, (2007) proses polimerisasi yang menghasilkan dimer dan polimer pada penggorengan deep fat merupakan reaksi radikal. Alil radikal terbentuk pada gugus metilen carbon ikatan ganda. Dimer terbentuk dari reaksi alil radikal melalui ikatan C-C.

Tabel 2. Pembentukan polimer triasilgliserol (mg/100 mg minyak) pada penggorengan berulang (Choe dan Min, 2007).

Pengulangan Penggorengan Komponen hasil

penggorengan 0 20 30 50 75

Polimer triasilgliserol 0.10 1.65 2.50 3.15 3.44 Dimer triasilgliserol 0.75 6.25 7.09 7.37 7.51

D. IDENTIFIKASI KUALITAS FISIKO KIMIA MINYAK DALAM PRODUK GORENG

Menurut Lawson (1995), pada saat minyak dipanaskan akan terjadi perubahan sifat fisiko kimia dari minyak. Penentuan stabilitas miyak dan lemak dapat ditentukan baik secara fisik dan kimia. Produk degradasi dari pemanasan minyak terdiri dari komponen volatil dan nonvolatil. Perubahan ini akan berpengaruh terhadap kualitas produk yang dihasilkan.

Menurut Warner (2002), produk degradasi minyak berupa komponen nonvolatil yang memiliki bobot molekul tinggi merupakan indikator nyata kerusakan minyak karena komponen nonvolatil akan terakumulasi dan bersifat tetap selama pemanasan. Metode untuk mengukur komponen nonvolatil hasil kerusakan minyak diantaranya analisis asam lemak bebas, bilangan iod, non-urea adduct-forming ester, total komponen polar, viskositas, indeks bias, dan warna. Akumulasi dan pembentukan komponen nonvolatil bertanggung jawab atas perubahan sifat fisik yang terjadi pada minyak goreng.

Menurut Blumethal (1996), kadar asam lemak bebas merupakan penentuan dari jumlah rantai asam lemak hasil hidrolisis ikatan trigliserida yang belum didegradasi menjadi komponen tak tertitrasi atau mungkin dibentuk melalui proses oksidasi. Penentuan kadar asam lemak bebas pada minyak goreng metode titrasi asam basa menggunakan NaOH sebagai titran. Jumlah asam lemak di dalam minyak dinyatakan dalam persen. Kadar asam lemak bebas merupakan karakteristik umum yang dapat digunakan sebagai kontrol kulitas minyak. Pada awal proses penggorengan, asam lemak bebas dihasilkan dari proses oksidasi, namun pada tahap selanjutnya asam lemak bebas dihasilkan dari proses hidrolisis karena keberadaan air (Krishnamurthy dan Vernon, 1996). Asam lemak bebas akan mengkatalisis hidrolisis minyak yang digunakan pada proses penggorengan. Akumulasi asam lemak bebas

yang berada dalam jumlah yang signifikan membentuk asap yang berlebihan dan menurunkan kualitas dari makanan hasil goreng.

Komponen polar merupakan semua senyawa non-trigliserida dan partikel-partikel dalam minyak. Minyak segar umumnya mengandung 2-4% komponen non-trigliserida. Komponen polar dapat digunakan untuk menghitung degradasi total dari minyak pada proses goreng. Jumlah komponen polar (Total Polar Material) dinyatakan dengan satuan %. Total komponen polar pada minyak goreng harus kurang dari 24% (Stier, 2003). Menurut Warner (2002), penelitian Arroyo et al. (1992), menyatakan terdapat korelasi linear antara penggorengan berulang dan jumlah produk hasil degradasi minyak termasuk total komponen polar, triasilgliserol polimer, dan triasilgliserol dimer. Penelitian Dobarganes et al. (1993), menyatakan bahwa tidak ada perbedaan nyata antara kandungan total komponen polar atau distribusi komponen polar pada minyak yang digunakan untuk menggoreng dengan minyak hasil ekstraksi produk goreng.

Warna merupakan salah satu indikator yang dapat dipakai dalam penentuan kualitas minyak. Setiap jenis minyak memiliki warna spesifik tergantung dari jumlah dan jenis pigmen alami yang terkandung dalam minyak tersebut, seperti klorofil dalam minyak kedelai atau gossypol dan flavonoid pada cottonseed oil. Proses refining dapat meninggalkan residu gum phospolipid (lecitin) yang akan memberikan warna gelap pada minyak selama proses deodorasi. Minyak nabati akan semakin gelap dengan semakin lamanya masa simpan atau meningkatnya suhu. Proses yang mempengaruhi perubahan warna minyak juga adalah proses penggorengan. Minyak akan semakin berwarna gelap karena reaksi polimerisasi dan interaksi minyak dengan komponen dalam bahan pangan selama proses penggorengan (Wan, 2000).

Salah satu perubahan sekunder dari stabilitas oksidasi lipid adalah malonaldehid yang diukur dengan metode bilangan Thiobarbituric Acid (TBA). Uji TBA didasarkan atas terbentuknya pigmen berwarna merah sebagai hasil dari reaksi kondensasi antara dua molekul TBA dengan satu molekul malonaldehid. Senyawa malonaldehid secara teoritis dihasilkan dari pembentukan di-peroksida pada gugus pentadiena yang disusul dengan

pemutusan rantai molekul atau dengan cara oksidasi lebih lanjut 2-enol yang dihasilkan dari penguraian monohidroperoksida (Kochar, 1993).

Bilangan TBA merupakan metode pengukuran stabilitas oksidatif lemak dan minyak yang umum digunakan karena sifatnya yang sederhana (sampel tidak perlu diekstrak terlebih dahulu), tidak memerlukan waktu yang lama, dan cukup akurat. Namun metode ini memiliki kekurangan, yaitu malonaldehid dapat bereaksi dengan protein sehingga malonaldehid yang bereaksi dengan TBA dapat berkurang sehingga terjadi kesalahan negatif (Nawar, 1985).

Menurut Rossell (1983), peroksida merupakan salah satu hasil degradasi minyak yang bersifat volatil. Bilangan peroksida merupakan metode yang paling luas dalam menentukan stabilitas kualitas minyak yang dinyatakan dalam meq O2/kg minyak atau lemak. Produk oksidasi primer dari minyak

adalah hidroperoksida. Penentuan peroksida dalam minyak dapat ditentukan dengan menghitung jumlah iodin yang dibebaskan oleh reaksi peroksida dengan KI. Minyak goreng baru dikatakan memiliki kualitas baik jika memiliki nilai peroksida kurang dari 1 meq O2/kg sampel minyak.

E. SISTEM PROSES GORENG

Menurut Moreira (2001), proses yang digunakan untuk menggoreng produk pangan dibagi menjadi dua kategori : (1) sistem batch dan (2) sistem continuous.

Proses goreng sistem batch merupakan proses penggorengan deep fat fring yang terdiri dari wadah yang berisi produk goreng dan minyak sebagai media penghantar panas. Batch fryer terdiri dari keranjang wadah produk pangan yang digoreng, wadah minyak yang dipanaskan, dan tombol kontrol suhu dan waktu goreng. Minyak dipanaskan secara langsung oleh energi listrik, gas, atau bahan bakar. Badan batch fryer terbuat dari stainless steel. Produk yang akan digoreng ditempatkan dalam sebuah keranjang kemudian dicelupkan dalam minyak panas selama proses goreng berlangsung. Batch fryer saat ini telah dilengkapi dengan lifting system yang akan mencelupkan dan mengangkat produk goreng secara otomatis pada waktu yang telah

ditentukan. Suhu goreng dari penggorengan sistem batch tergantung pada produk yang akan digoreng dan kebutuhan kualitas produk pangan. Batch fryer bersifat statis dan memiliki kapasitas kecil dibandingkan sistem continuous. Batch fryer kapasitas kecil memiliki kapasitas minyak 8 – 11 liter sedangkan batch fryer kapasitas standar memiliki kapasitas 17 – 28 liter. Output produk goreng dari batch fryer berkisar antara 12 – 35 kg/jam. Penggorengan sistem batch biasa digunakan oleh restauran dan catering.

Proses goreng sistem continuous merupakan proses goreng deep fat fring dimana produk digoreng dalam jumlah besar pada belt conveyor. Continuous fryer terdiri dari lima bagian utama : wadah minyak sebagai media penghantar panas, unit pemanas dengan sistem kontrol, conveying system sebagai transport produk goreng selama berada dalam penggorengan, fat system dengan pompa dan sistem filter, dan exhaust system untuk mengeluarkan uap panas dari proses penggorengan produk pangan.

Sistem kontrol pada continuous fryer dilakukan secara manual, umumnya meliputi : pengaturan suhu goreng dan kecepatan belt conveyor. Menurut Moreira (2001), output dari proses goreng sistem continuous berkisar antara 250 – 25.000 kg/jam untuk produk kentang goreng, 100 – 2.000 kg/jam untuk produk tortilla chips, dan 100 – 2.500 kg/jam untuk produk kripik kentang. Penggorengan sistem continuous biasa digunakan pada industri pangan.

III. METODOLOGI PENELITIAN

A. BAHAN DAN ALAT

1. Bahan

Bahan yang dibutuhkan dalam penelitian ini adalah heksana, aquades, HCL, antifoaming agent, pereaksi TBA, kloroform, metanol, NaCl, etanol 96%, standar asam oleat, standar asam palmitat, benzena, cupric asetat, gas N2, piridin, asam asetat glasial, xylenol orange,

FeSO4.7H2O, BaCl2.2H2O, FeCl3, H2O2, dan kertas saring.

2. Alat

Alat yang digunakan dalam penelitian ini adalah oven, cawan alumunium, desikator, Texture Analyzer TA.XTplus, TPM meter Testo 265, spektrofotometer uv-vis, Abbe Refraktometer, neraca analitik, gegep, mortar, alat Soxhlet, sentrifuse, destilator, penangas air, pH meter, vortex, magnetik stirer, mikropipet, balb, magnetik stirer, vortex, penangas air, tabung sentrifuse, dan alat-alat gelas.

B. METODE PENELITIAN

Penelitian ini dilaksanakan dalam dua tahap, yaitu mempelajari karakteritik proses penggorengan kacang salut skala industri dan analisis sifat fisiko kimia minyak dalam coating produk kacang salut selama proses penggorengan. Analisis sifat fisiko kimia minyak dalam coating produk kacang salut dilakukan satu ulangan selama 42 jam masa proses produksi.

1. Karakteristik Proses Penggorengan Kacang Salut Skala Industri

Mempelajari karakteristik proses penggorengan kacang salut dilakukan dengan pengamatan langsung pada proses produksi kacang salut di salah satu industri pangan lokal. Tujuan awal pengamatan proses produksi adalah memperoleh informasi mengenai karakteristik proses penggorengan kacang salut. Sedangkan tujuan akhir tahap ini adalah

menentukan sampel yang akan digunakan untuk analisis pada tahap selanjutnya.

Pengamatan proses produksi dilakukan untuk mendapatkan informasi mengenai proses penggorengan kacang salut yang meliputi: 1. Karakteristik proses penggorengan yang dipakai; meliputi: sistem

penggorengan dan kapasitas minyak yang digunakan dalam proses penggorengan. Data diperoleh dengan pengamatan dan wawancara kepada pihak bagian produksi.

2. Suhu dan kecepatan belt conveyor pada proses penggorengan kacang salut. Data diperoleh dengan pembacaan display suhu pada fryer. 3. Periode regenerasi minyak, jenis, dan jumlah minyak goreng awal

dan yang ditambahkan pada saat regenerasi minyak (topping). Data diperoleh dengan pengamatan secara langsung.

4. Manajemen minyak yang diterapkan oleh industri. Data diperoleh dengan pengamatan dan wawancara kepada pihak bagian Quality Control.

5. Berat papatan yang digoreng, kacang salut yang dihasilkan setelah penggorengan, dan perhitungan berat coating dari produk kacang salut. Sampel yang akan digunakan dalam analisis sifat fisiko kimia minyak produk kacang salut hanya pada bagian coating produk kacang salut. Data diperoleh dengan menimbang sejumlah sampel kacang salut kemudian dipisahkan bagian kacang dan coating. Coating kacang salut yang telah dipisahkan dari kacang kemudian ditimbang. Perhitungan dilakukan duplo dalam dua ulangan. Perhitungan jumlah coating yang digunakan sebagai sampel analisis sifat fisiko kimia minyak dari produk kacang salut yaitu:

Berat coating / produk kacang salut (%) = A (gram) x 100 % B (gram)

Keterangan:

A = Berat coating kacang salut (gram) B = Berat produk kacang salut (gram)

2. Analisis Sifat Fisiko Kimia Minyak Produk Kacang Salut a. Persiapan sampel

Analisis sifat fisiko kimia minyak produk kacang salut dilakukan hanya pada coating kacang salut. Sampel kacang salut diperoleh dari bagian produksi kacang salut dalam kemasan metalized. Sampel produk kacang salut yang akan dianalisis kadar air, kadar lemak, dan ekstraksi minyak produk kacang salut disimpan pada suhu ruang selama kurang dari 8 minggu hingga sampel dianalisis. Sampel produk kacang salut yang akan dianalisis bilangan TBA dan tekstur disimpan pada refrigerator selama 10 minggu hingga analisis dilakukan.

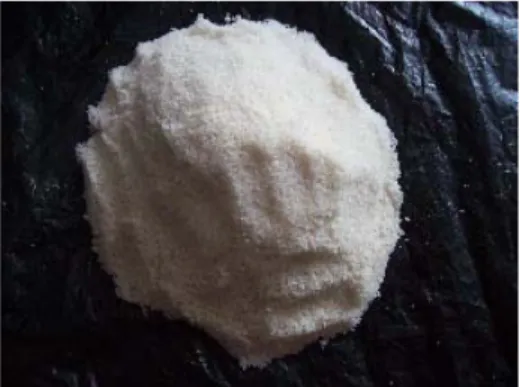

Persiapan sampel diawali dengan pemisahan kacang dan coating dari produk kacang salut. Coating kacang salut yang telah dipisahkan dari kacangnya kemudian dihancurkan menggunakan blender kering. Hancuran coating kacang salut tidak memungkinkan untuk diayak. Hancuran coating kacang salut dapat dilihat pada Gambar 4.

Gambar 4. Hancuran coating kacang salut

Sampel coating kacang salut kemudian siap digunakan untuk analisis kadar air, analisis kadar lemak, analisis bilangan TBA, dan ekstraksi minyak. Minyak yang dihasilkan dari ekstraksi minyak coating kacang salut kemudian disimpan dalam botol gelap pada refrigerator (7-10oC) kemudian siap digunakan untuk analisis sifat

fisiko dan kimia minyak produk kacang salut. Persiapan sampel untuk analisis sifat fisiko kimia minyak produk kacang salut dilakukan di Laboratorium Ilmu dan Teknologi Pangan IPB.

kacang salut

kacang coating

ekstrak minyak

Gambar 5. Skema persiapan sampel analisis sifat fisiko kimia minyak produk kacang salut.

b. Ekstraksi minyak produk kacang salut (Folch et al., 1957)

Sampel sebanyak 3 gram ditimbang dan ditambahkan kloroform – metanol (2:1) hingga volume larutan mencapai 20 kali volume awal (1 g sampel diasumsikan sama dengan 1 ml sampel). Larutan kemudian dihomogenisasikan selama 1 jam. Larutan kemudian disaring menggunakan kertas saring Whatman no.1. Larutan kemudian ditambahkan larutan garam NaCl 0.29 M dan dihomogenisasikan kembali dan disentrifuse 3000 rpm selama 5 menit. Setelah terbentuk dua lapisan (lapis atas dan bawah), lapisan atas dibuang. Larutan kemudian dievaporasi menggunakan rotavapor pada suhu 40oC dan dipekatkan menggunakan gas N2.

c. Analisis sifat fisiko kimia minyak produk kacang salut

Analisis karakteristik produk kacang salut meliputi: kadar air (metode oven, AOAC Cd 925.40, 1999), kadar lemak (metode Soxhlet, AOAC Cd 963.15, 1999), dan analisis tekstur (TA.XTplus TEXTURE ANALYZER). Analisis sifat fisiko kimia minyak dalam produk kacang salut selama proses penggorengan yaitu: sifat fisika; meliputi: analisis warna (Gwo et al., 1985), dan indeks bias (AOAC, Cd 921.08, 1999), sifat kimia; meliputi: kadar asam lemak bebas

(metode spektrofotometri, Lowry dan Tinsley, 1976), bilangan peroksida (metode spektrofotometri, Shantha dan decker, 1994), bilangan TBA (Rossell, 1983), Total Polar Material TPM 265 Testometer, 2006).

C. METODE ANALISIS

1. Kadar Air Metode Oven (AOAC, Cd 925.40, 1999)

Cawan alumunium dikeringkan dalam oven pada suhu 1000C selama 15 menit lalu dinginkan dalam desikator selama 10 menit. Cawan yang kering tersebut ditimbang dengan neraca analitik (A gram). Sampel ditimbang sebanyak kurang lebih 5 gram (X gram) menggunakan neraca analitik kemudian sampel dimasukkan dalam cawan yang telah dikeringkan. Sampel dan cawan kemudian dikeringkan dalam oven pada suhu (95-1000C) selama kurang lebih 6 jam. Selanjutnya didinginkan dalam desikator kemudian ditimbang (Y gram) dan dikeringkan kembali dalam oven 15-30 menit sampai diperoleh berat sampel kering yang konstan. Kadar air dihitung dengan rumus :

Kadar air (bb) = X – ( Y – A ) x 100% X

Keterangan : bb : Berat basah

X : berat sampel coating kacang salut (gram)

Y : berat sampel coating kacang salut + cawan setelah dikeringkan (gram)

A : berat cawan kering (gram)

2. Kadar Lemak Metode Soxhlet (AOAC, Cd 963.15, 1999)

Sebanyak 5 gram coating kacang salut dihancurkan kemudian ditimbang langsung dalam kertas saring dan ditutup dengan kapas bebas

lemak. Heksana dituangkan ke dalam labu lemak yang sudah dioven dan ditimbang berat awalnya. Sampel dalam kertas saring dimasukkan dalam tabung Soxhlet dan diberi pemberat. Kemudian alat dirangkai. Refluks dilakukan selama 5-6 jam. Labu lemak yang berisi lemak hasil ekstraksi dan sisa pelarut diangkat kemudian dipanaskan dalam oven pada suhu 105oC sampai pelarut menguap semua. Labu yang berisi lemak didinginkan dalam desikator kemudian ditimbang. Perhitungan kadar lemak adalah sebagai berikut :

Kadar lemak (%) = X – Y x 100% W

Keterangan :

X = bobot labu lemak hasil ekstraksi dan labu lemak (gram). Y = bobot labu lemak kosong (gram)

W = bobot sampel coating kacang salut (gram)

3. Kadar Asam Lemak Bebas Metode Spektrofotometri (Lowry dan Tinsley, 1976)

Pembuatan kurva standar dilakukan menggunakan standar asam oleat dan asam palmitat. Reagen yang akan ditambahkan dibuat dari 5 % cupric asetat (w/v) kemudian ditambahkan piridin hingga pH mencapai 6.0-6.2. Standar asam oleat dimasukkan dalam tabung ulir bertutup sebanyak (2.0-14µmol). Sebanyak 5 ml benzena ditambahkan ke dalam tabung ulir yang telah berisi standar asam oleat kemudian divortex. Tambahkan 1 ml reagen cupric asetat-piridin kemudian vortex selama 2 menit. Larutan kemudian didiamkan selama 10-20 detik hingga terbentuk lapisan 2 fase. Lapisan atas yang terbentuk kemudian diambil sebanyak 5 ml dan diukur pada panjang gelombang 715 nm dengan blanko tanpa penambahan standar. Kurva standar asam lemak bebas dibuat antara µmol asam oleat dan absorbansi. Penentuan kadar asam lemak bebas pada sampel dilakukan seperti cara diatas dengan mengganti standar asam lemak dengan sampel.

4. Bilangan Peroksida (Shantha dan Decker, 1994)

Penetapan bilangan peroksida dimulai dengan membuat kurva standar. Sebanyak 50 L xylenol orange 10 mM dimasukkan dalam tabung reaksi bertutup kemudian ditambahkan 9.9 ml kloroform : methanol (7:3) dan divorteks selama 2-4 detik. Larutan yang telah homogen kemudian ditambahkan 0-2 ml besi (III) klorida dan divorteks selama 2-4 detik. Larutan didiamkan selama 5 menit kemudian diukur absorbansinya pada = 560 nm.

Pengukuran sampel dilakukan dengan menimbang dan mencatat sebanyak 0.1-0.3 gram sampel minyak kemudian dimasukkan dalam tabung reaksi bertutup. Sampel kemudian ditambahkan 9.9 ml kloroform : methanol (7:3) dan divorteks selama 2-4 detik. Larutan sampel kemudian ditambahkan 50 L besi (II) klorida kemudian divorteks selama 2-4 detik. Setelah itu larutan ditambahkan 50 L xylenol orange 10 mM dan divorteks selama 2-4 detik. Larutan sampel didiamkan selama 5 menit kemudian pengukuran absorbansi dilakukan pada = 560 nm.

Blanko pengukuran absorbansi menggunakan kloroform : methanol (7:3). Blanko perhitungan dibuat dengan memasukkan 50 L xylenol orange 10 mM dalam tabung reaksi bertutup kemudian ditambahkan 9.9 ml kloroform : methanol (7:3) dan divorteks selama 2-4 detik. Larutan kemudian ditambahkan 50 L besi (II) klorida kemudian divorteks selama 2-4 detik. Larutan blanko didiamkan selama 5 menit kemudian pengukuran absorbansi dilakukan pada = 560 nm.

Larutan besi (II) klorida dibuat dengan cara menimbang 0.5 gram FeSO4.7H2O dan dilarutkan dengan aquades hingga volume 50 ml.

Sebanyak 0.4 gram BaCl2.2H2O dilarutkan dengan aquades hingga

volume mencapai 50 ml. Larutan BaCl2 kemudian ditambahkan perlahan

ke dalam larutan FeSO4 dengan pengadukan konstan. Larutan kemudian

ditambahkan 2 ml HCl 10 M dan disaring menggunakan kertas whatman no.1 kemudian larutan disimpan ditempat gelap.

Besi (III) klorida dibuat dengan cara menimbang 0.5 gram FeCl3

dan dilarutkan dengan HCl 10 M hingga volume 10 ml. Larutan kemudian ditambahkan 1-2 ml H2O2 dan didihkan sambil diaduk dengan

konstan selama 5 menit dan didinginkan. Larutan kemudian ditambahkan aquades hingga volume mencapai 500 ml. Sebanyak 1 ml aliquot dipindahkan ke dalam labu takar 100 ml dan ditambahkan kloroform : methanol (7:3) hingga volume mencapai 100 ml. Larutan kemudian disimpan dalam botol gelap.

Perhitungan bilangan peroksida sampel yaitu :

PV (meq O2/kg sampel) = [(As – Ab) x mi] / (W x 55.84 x 2)

Keterangan :

As : Absorbansi contoh

Ab : Absorbansi blanko perhitungan mi : 1 / kemiringan kurva standar W : Berat sampel (gram)

55.84: Ar besi ( g/ mol)

5. Bilangan TBA (Rossell, 1983)

Penetapan bilangan TBA dilakukan dengan menimbang sampel sebanyak 10 gram dengan teliti, dimasukkan ke dalam blender, ditambahkan 50 ml akuades, dan dihancurkan selama 2 menit. Sampel dipindahkan secara kuantitatif ke dalam labu distilasi sambil dicuci dengan 47.5 ml aquades dan ditambahkan 2.5 ml HCl 4M. Kemudian ditambahkan batu didih dan pencegah buih (anti foaming agent) secukupnya dan dipasangkan labu distilasi pada alat distilasi. Distilasi dijalankan dengan pemanasan sehingga diperoleh 50 ml destilat selama 10 menit pemanasan. Distilat diaduk merata kemudian dipipet 5 ml ke dalam tabung reaksi bertutup. Distilat kemudian ditambahkan 5 ml pereaksi TBA (0.2883% (w/v) larutan TBA dalam 90% asam asetat glasial) kemudian ditutup dan dicampur merata. Campuran distilat dan

pereaksi TBA kemudian dipanaskan selama 35 menit dalam air mendidih. Blanko juga dibuat dengan menggunakan 5 ml aquades dan 5 ml pereaksi TBA seperti pada penetapan sampel.

Setelah 35 menit pemanasan, tabung reaksi didinginkan dengan air pendingin selama 10 menit kemudian diukur absorbansinya pada ? 538 nm dengan larutan blanko sebagai titik nol. Bilangan TBA dihitung dan dinyatakan dalam mg malonaldehid / kg sampel.

Perhitungan bilangan TBA adalah sebagai berikut :

Bilangan TBA (mg malonaldehida / kg sampel) = 7.8 x D

Keterangan :

D = nilai absorbansi sampel – nilai absorbansi blanko

6. Total Polar Material (Stier, 2003)

Pengukuran TPM dilakukan menggunakan alat TPM meter Testo 265. Alat ini bekerja mengukur konstanta dielektrik minyak dihubungkan dengan kadar TPM. Sensor TPM-meter dihubungkan dengan kertas tissue. Alat dinyalakan dengan menekan tombol on/off. Setelah itu alat dicelupkan ke dalam minyak yang akan diukur nilai TPM-nya. Nilai TPM dan suhu dibaca pada layar display adalah nilai pada saat TPM dan suhu tetap.

7. Indeks Bias (AOAC, Cd 921.08 1999)

Indeks bias didefinisikan sebagai perbandingan kecepatan cahaya di udara dengan kecepatan cahaya di dalam medium tertentu. Pengujian indeks bias dilakukan menggunakan alat Refraktor Abbe. Refraktometer Abbe dibuka penutup cahayanya agar cahaya dapat masuk. Kemudian pengunci dan penutup indeks bias dibuka. Kaca refraktometer dibersihkan menggunakan tisu yang dibasahi dengan akuades. Selanjutnya dibersihkan dengan tisu yang telah diberi sedikit alkohol 75%. Setelah dibersihkan, refraktometer dinormalkan menggunakan

akuades (blanko). Sebanyak tiga tetes akuades dipipet ke atas kaca refraktometer kemudian ditutup dan dikunci. Bagian lensa refraktometer yang terlihat, bagian gelap dan bagian terang dipisahkan sehingga benar-benar terpisah dengan jelas di tengah lingkaran menggunakan pemutar kasar. Kemudian garis tengah tersebut ditepatkan pada tanda “x” menggunakan pemutar halus. Terdapat dua skala yang terlihat di bagian bawah lensa, bagian atas merupakan nilai obrix sedangkan bagian bawah merupakan nilai indeks bias. Skala indeks bias yang terbaca harus menujukkan nilai 0.0000 sebelum digunakan untuk menganalisis sampel. Sebelum menganalisis sampel, kaca refraktometer dibersihkan kembali. Setelah kering, sampel minyak diteteskan sebayak 3-4 tetes menggunakan pipet tetes ke lensa kemudian ditutup dan dikunci. Setelah itu, pembacaan indeks bias minyak goreng dilakukan seperti pada blanko.

8. Warna (Gwo et al., 1985)

Warna minyak diukur menggunakan spektrofotometer uv-vis. Sampel minyak sebanyak 0.1 gram ditimbang kemudian dimasukkan dalam tabung sentrifuse 10 ml dan ditambah dengan heksan hingga mencapai volume 10 ml. Campuran heksan dan sampel minyak dihomogenisasikan hingga larut sempurna menggunakan vortex. Kemudian diukur absorbansinya pada panjang gelombang 363 nm.

9. Analisis Tekstur (Rosenthal, 1999)

Parameter yang diukur adalah nilai kerenyahan dari coating kacang salut. Analisis tekstur kacang salut dilakukan menggunakan Texture Analyzer TA.Xtplus. Probe yang digunakan dalam pengukuran kacang salut adalah 5 Blade Kramer Shear Cell. Probe ini digunakan karena produk yang akan diukur memiliki tekstur yang tidak beraturan dan tidak memungkinkan untuk menganalisis tekstur kacang salut secara satuan.

Gambar 6. Pengukuran kacang salut menggunakan Texture Analyzer TA.Xtplus dengan probe 5 Blade Kramer Shear Cell.

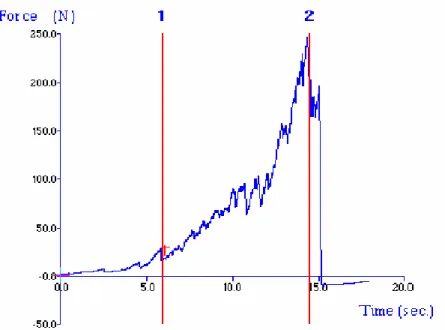

Prinsip pengukuran tekstur produk kacang salut dengan Texture Analyzer ialah force/deformation yaitu mengukur besarnya gaya yang dibutuhkan untuk menekan sampel pada jarak yang telah ditentukan. Penentuan setting terhadap Texture Analyzer dilakukan sebelum pengukuran tekstur kacang salut. Setting pengukuran tektur kacang salut dengan Texture Analyzer dapat dilihat pada Lampiran 7. Test mode pada pengukuran tekstur kacang salut yait menggunakan measure force in compression. Test mode bertujuan menentukan tipe pengujian yang akan dilakukan. Test mode dengan tipe measure force in compression berarti jarak (distance) yang ditempuh oleh probe sudah ditentukan terlebih dahulu.

Texture Analyzer selalu dikalibrasi sebelum digunakan untuk mengukur sampel, yaitu dengan menepatkan probe pada permukaan sampel kemudian dikalibrasi. Option yang digunakan pada pengukuran tektur kacang salut ialah return to start. Pada tipe ini probe akan bergerak sekali pada kecepatan yang telah ditentukan. Parameter yang ditentukan pada pengukuran tekstur kacang salut yaitu pre-test speed, test speed, post-test speed, dan distance. Pre-test speed 1.0 mm/s yaitu kecepatan pada saat probe mulai bergerak hingga trigger point tercapai. Test speed 2.0 mm/s yaitu kecepatan probe saat mulai menyentuh

sampel hingga jarak penekanan yang telah ditentukan tercapai (distance). Post-test speed 10.0 mm/s yaitu kecepatan saat probe telah selesai menekan sampel. Distance 20.0 mm yaitu jarak yang akan ditempuh probe hingga sampel ketika probe terjadi penekanan.

Trigger yaitu menentukan metode yang digunakan untuk memulai pengujian, dimana titik awal pengujian ialah ketika probe mulai bergerak pada kecepatan test speed dan dimulainya analisis data. Trigger type menunjukkan titik permulaan data terbaca. Trigger force adalah sejumlah gaya yang diberikan oleh Texture Analyzer untuk memulai analisis.

Data yang dihasilkan dari pengukuran menggunakan texture analizer yaitu berupa grafik, kemudian dari grafik tersebut ditentukan dua anchor. Setelah dua anchor ditentukan akan diperoleh data-data tentang nilai kerenyahan yaitu count peaks + dari dua anchor. Contoh grafik yang dihasilkan dan penentuan dua anchor dapat dilihat pada Gambar 7.

Gambar 7. Grafik analisis tekstur kacang salut menggunakan Texture Analizer TA.Xtplus.

Pengukuran tekstur pada sampel dilakukan dengan menempatkan sebanyak 45 gram kacang salut pada wadah kemudian program berdasarkan setting dijalankan.

IV. HASIL DAN PEMBAHASAN

I. KARAKTERISTIK PROSES PENGGORENGAN KACANG SALUT

SKALA INDUSTRI

Pengamatan proses produksi kacang salut skala industri dilaksanakan di salah satu industri pangan lokal. Pengamatan dilakukan terhadap tempat penyimpanan minyak goreng baru, ruang proses recovery minyak goreng bekas pakai, dan ruang produksi; meliputi : ruang penyimpanan bahan baku, ruang pembuatan kanji, ruang pemolenan papatan kacang salut, ruang proses penggorengan, ruang agieng, dan ruang pengemasan. Pengamatan proses produksi bertujuan menentukan sampling yang akan digunakan pada tahap analisis sifat fisiko kimia minyak dalam produk kacang salut. Pengambilan sampel yang digunakan pada tahap analisis sifat fisiko kimia minyak dalam produk kacang salut difokuskan pada produk kacang salut lokal. Proses produksi kacang salut lokal dilakukan selama 3 shift dan 6 hari kerja. Pengambilan sampel dilakukan selama 6 shift jam kerja.

i. Karakteristik Proses Penggorengan Kacang Salut

Sistem penggorengan produksi kacang salut yaitu continuous frying. Sistem ini digunakan untuk meminimalkan penggunaan minyak goreng dan dapat menghasilkan jumlah produk yang lebih banyak. Gambar continuous frying dapat dilihat pada Lampiran 1. Perangkat continuous fryer secara umum terdiri dari wadah pemanas untuk memanaskan minyak dan bahan pangan yang digoreng, conveying system sebagai transportasi bahan pangan, sistem filterisasi minyak, unit pemanas dan exhauster.

Continuous fryer yang digunakan memiliki jenis multizone yang terdiri dari dua tahapan penggorengan yang terpisah. Tahapan penggorengan dipisahkan oleh wadah pemanas yang berbeda (stage). Wadah pemanas terbagi menjadi dua bagian, yaitu stage 1 dan stage 2 dengan suhu dan kecepatan conveyor berbeda. Wadah pemanas stage 1

memiliki kapasitas minyak sebesar 2.5 ton sedangkan stage 2 memiliki kapasitas minyak sebesar 2 ton namun memiliki dimensi besar yang sama. Conveying system terdiri dari belt conveyor berfungsi sebagai alat transportasi bahan pangan yang digoreng. Kecepatan belt conveyor dan suhu pemanasan pada kedua stage berbeda bergantung pada jenis kacang tanah yang digunakan saat proses produksi. Proses penggorengan sistem continuous memiliki dua siklus, yaitu siklus minyak dan siklus bahan pangan yang digoreng.

a. Siklus bahan pangan yang digoreng

Papatan yang telah melalui proses pemolenan kemudian masuk bagian sortasi. Papatan yang telah melalui bagian sortasi kemudian masuk ke dalam wadah pemanas stage 1 menggunakan system conveying. Pemanasan papatan pada stage 1 menggunakan suhu 130 – 132oC dan kecepatan belt conveyor 68 – 70 Hz. Pemanasan papatan pada stage 1 berlangsung selama 3 – 5 menit dan berfungsi untuk mengembangkan papatan. Papatan kemudian masuk ke dalam stage 2 menggunakan suhu 154 – 157oC dan kecepatan belt conveyor 58 - 60 Hz. Pemanasan papatan pada stage 2 berlangsung selama 15 – 17 menit dan berfungsi untuk mematangkan papatan sehingga menghasilkan produk kacang salut.

Produk kacang salut yang telah matang kemudian masuk pada bagian cooling dengan sistem exhauster selama 2 – 5 menit yang berfungsi juga sebagai penirisan minyak. Produk kacang salut yang telah ditiriskan kemudian disortasi. Produk kacang salut hasil sortasi kemudian ditempatkan dalam palet dan didiamkan selama 15 – 18 jam sebelum dikemas.

b. Siklus minyak goreng

Minyak goreng yang ditampung dalam tandon minyak masuk ke dalam wadah pemanas setiap stage melalui sistem pipa. Minyak masuk dari awal stage dan mengalir ke akhir stage. Aliran minyak dalam setiap stage terjadi karena arus dari sistem pompa. Minyak

ditarik keluar dari akhir stage menggunakan pompa menuju bagian filter minyak. Filterisasi minyak bertujuan menyaring remahan kacang salut dan kotoran pada minyak. Minyak yang telah difiltrasi dipanaskan menggunakan heat exchanger kemudian masuk kembali ke awal stage.

2. Suhu Dan Kecepatan Belt Conveyor Pada Proses Penggorengan Kacang Salut

Suhu dan kecepatan belt conveyor yang digunakan masing-masing stage pada proses penggorengan kacang salut bergantung pada jenis kacang tanah saat proses produksi berlangsung. Perusahaan telah memiliki standar suhu pemanasan dan kecepatan belt conveyor masing-masing stage sesuai jenis kacang tanah yang digunakan pada saat proses produksi. Jenis kacang tanah yang digunakan saat pengamatan yaitu kacang tanah yang memiliki diameter panjang 5mm. Suhu setting stage 1 yaitu 130 – 132oC dan stage 2 yaitu 155 – 157oC. Kecepatan belt conveyor stage 1 yaitu 68 – 70 Hz dan stage 2 yaitu 58 – 60Hz. Terdapat dua termocouple di setiap stage untuk pembacaan suhu actual. Hasil pengamatan suhu setting dan actual stage 2 dapat dilihat pada Lampiran 2. Suhu actual pemanasan akan menurun saat penambahan minyak dilakukan. Setting suhu dilakukan secara manual oleh operator.

3. Periode Regenerasi Minyak, Jenis, Jumlah Minyak Goreng Awal, dan Jumlah Minyak Goreng Ditambahkan Saat Topping.

a. Periode regenerasi minyak

Proses penggorengan bahan pangan akan menyebabkan minyak yang digunakan sebagai media penghantar panas berkurang jika dipanaskan terus menerus. Minyak yang berkurang dapat disebabkan oleh penyerapan minyak oleh bahan pangan yang digoreng. Regenerasi minyak diperlukan untuk menyamakan level minyak goreng pada fryer sehingga dilakukan penambahan minyak (topping) secara teratur.