BAB III

PROSES DESIGN MOLDING PLASTIK DAN JENIS-JENIS

CACAT PADA PRODUK INJECTION MOLDING

3.1 Proses Design Molding Plastik3.1.1 Flow Chart Proses Design Molding Plastik

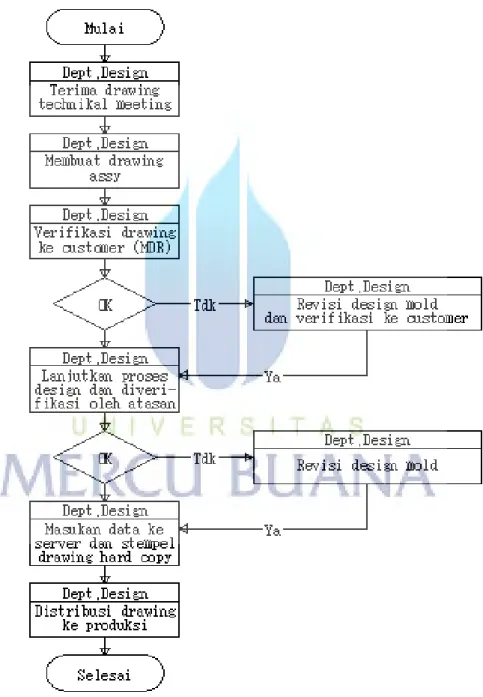

Untuk mempermudah pembahasan dan urutan dalam menguraikan proses design molding plastik, penulis merangkum dalam bentuk flow chart proses design molding plastik yang ada di PT PyoJoon Mold Indonesia tampak pada gambar 3.1 berikut ini.

Proses design molding plastik dimulai dari proses meeting drawing technikal yang dilakukan oleh departemen marketing dan customer. Pada proses meeting ini dibahas mengenai semua spesifikasi yang diperlukan untuk pembuatan molding dari produk yang akan dibuat. Setelah drawing meeting diterima oleh departemen design, departemen design melakukan pengecekan drawing technikal meeting dengan final data 3d yang diterima jika ada perbedaan atau ada yang mau di-request-kan departemen design informasi ke departemen marketing. Jika sudah dikonfirmasikan ke customer dan sudah “ok” maka departemen design membuat drawing assy.

Setelah drawing assy mold selesai departemen design bersama departemen marketing melakukan meeting Mold Design Review (MDR) dengan customer untuk verifikasi drawing assy mold. Jika dari customer minta beberapa perubahan maka departemen design melakukan perubahan sesuai permintaan customer, setelah selesai

revisi drawing mold departemen marketing membantu untuk mengirimkan data drawing assy final ke customer.

Departemen design melanjutkan proses detail drawing mold setelah customer approval. Setiap drawing detail yang dibuat designer dilakukan verifikasi oleh leader dan supervisor design. Setelah drawing diverifikasi, drawing di plot dan distempel lalu drawing disitribusikan ke produksi. Sebelum drawing di distribusikan ke produksi, data soft copy drawing dimasukan ke server terlebih dahulu. Distribusi drawing ke produksi merupakan proses terakhir dari proses design molding mold baru yang ada di PT Pyojoon Mold Indonesia.

Gambar 3.1 Flow chart proses design molding Sumber : SOP proses design PT Pyojoon Mold Indonesia

3.1.2 Drawing Technikal Meeting

Drawing technikal meeting merupakan gambaran secara umum spesifikasi molding yang akan dibuat. Pada drawing technikal meeting ini mencantumkan nama model, nama poduk, nomor produk, material plastik, mold nomor, material mold, shringkage produk, kapasitas mesin injection yang digunakan, dan lain-lain.

Meeting drawing technikal meeting ini dilakukan ditempat customer bersama dengan vendor injection mold yang ditunjuk oleh customer setelah proses bidding. Dalam meeting drawing technikal semua peserta saling memberikan masukan untuk produk yang akan dibuat agar produk tersebut bisa dihasilkan dengan kualitas yang bagus dan dengan biaya proses yang murah.

Setelah drawing technikal meeting dilaksanakan customer melakukan beberapa perubahan pada produk jika dari mold maker & vendor injection ada permintaan perubahan untuk mempermudah proses pembuatan molding dan agar proses injection molding berjalan dengan lancar tanpa ada masalah yang besar. Setelah data final siap, customer mengirimkan data tersebut ke mold maker dalam hal ini PT Pyojoon Mold Indonesia untuk memulai design assy drawing molding.

3.1.3 Drawing Assy Molding

Drawing assy molding merupakan drawing 2D & 3D molding. Untuk membuat drawing assy PT Pyojoon Mold Indonesia menggunakan 2 software cad, yaitu : Autocad dari Autodesk untuk 2D assy drawing, dan NX dari Siemens untuk membuat 3D assy /

modeling. Dalam pembuatan assy drawing departemen design menggunakan drawing technikal meeting yang diberikan marketing untuk menjadi acuan dalam menentukan konstruksi mold, gate position, shringkage, material plastik, material mold, dan sebagainya.

Dalam pembuatan drawing assy departemen design memerlukan waktu 1~7 hari. Pembuatan drawing assy tergantung dari kompleks atau tidaknya produk yang akan dibuat, jika produk yang akan dibuat proses design assy drawing cukup satu hari, tapi jika kompleks bisa sampai satu minggu. Proses pembuatan assy drawing memerlukan konsentrasi yang tinggi agar tidak terjadi banyak kesalahan, karena jika ada kesalahan pada drawing assy maka dampaknya akan sangat besar.

Drawing assy molding merupakan hal pertama yang paling menentukan kualitas dari molding yang akan dibuat. Drawing assy molding dibuat sedemikian rupa agar molding yang akan dibuat mudah untuk diproses, biaya prosesnya rendah, mekanisme molding-nya tidak ada masalah dan kualitas produk yang dihasilkan dari molding akan bagus. Dengan berbagai macam pertimbangan tersebut seorang designer molding harus benar-benar menguasai produk apa yang akan dia buat dan dengan kualitas seperti apa yang diperlukan.

Untuk itulah seorang designer molding harus mengetahui setiap proses manufacture yang diperlukan dalam pembuatan molding. Jika seorang designer molding tidak tahu proses manufakture / machining yang diperlukan maka design assy yang

dihasilkan bisa menimbulkan masalah, mulai dari cost yang tiggi, proses machining yang rumit sampai kualitas produk yang dihasilkan.

Untuk mencegah hal tersebut PT Pyojoon Mold Indonesia melakukan training yang spesial untuk setiap orang design yang baru. PT Pyoojoon Mold Indonesia membuat suatu kebijakan, untuk setiap orang design baru harus melakukan training dibagian produksi secara keseluruhan dalam waktu minimal 3 bulan. Setelah selesai training diarea produksi, calon designer akan di-training langsung oleh senior designer dari head office Korea atau minimal oleh Leader dan Supervisor design yang ada di PT Pyojoon Mold Indonesia.

3.1.4 Verifikasi Drawing oleh Customer

Setelah drawing assy molding selesai, designer serta marketing melakukan verifikasi ke customer untuk memastikan bahwa drawing yang dibuat sesuai dengan spesifikasi dan permintaan dari customer. Jika ada perbedaan dari permintaan customer maka designer harus menjelaskan kenapa permintaan tersebut berbeda atau tidak diaplikasikan dalam drawing assy yang dibuat. Jika customer setuju hal tersebut tidak diaplikasikan maka designer tidak perlu merevisi drawing assy.

Tapi jika customer tidak setuju dengan penjelasan dari designer molding karena alasan ada assembling dengan produk lain atau area tersebut merupakan critical point maka designer molding harus merevisi drawing assy tersebut. Jika drawing assy tersebut selesai direvisi maka designer harus verifikasi lagi ke customer bahwa drawing tersebut

sudah direvisi dan sudah sesuai dengan permintaan customer. Setelah customer setuju dan tanda tangan maka designer bisa melanjutkan proses detail / pemecahan drawing untuk tiap-tiap part yang akan diproses.

3.1.5 Proses Detail Drawing Bagian-Bagian Molding

Proses detail merupakan proses pemecahan drawing assy yang telah dibuat. Untuk bagian-bagian molding yang akan diproses dibuatkan drawing detailnya. Dalam pembuatan drawing detail mengacu pada drawing assy yang telah diverifikasi oleh customer dan atasan departemen design. Setiap drawing detail yang dibuat harus diverifikasi oleh minimal Leader design, jika drawing tersebut belum diverifikasi tidak boleh didistribusikan ke produksi untuk diproses.

Setelah drawing detail selesai untuk bagian-bagian yang akan diproses dan sudah dilakukan verifikasi oleh Leader maka drawing tersebut sudah boleh didistribusikan ke produksi untuk diproses. Jika ada drawing yang NG / salah maka designer harus secepatnya merevisi drawing tersebut dan segera merilis drawing revisinya ke produksi sebagai pengganti drawing yang NG .

3.1.6 Distribusi Drawing

Distribusi drawing merupakan proses terakhir dari rangkaian proses design yang ada di PT Pyojoon Mold Indonesia. Drawing yang didistribusikan ke produksi merupakan drawing terakhir dan terbaru jika ada revisi pada drawing tersebut. Proses produksi mengacu pada drawing yang didistribusikan oleh departemen design. Selain drawing

hard copy yang didistribusikan departemen design juga menyimpan drawing soft copy diserver agar operator / Leader produksi bisa melihat data drawing yang lengkap.

PT Pyojoon Mold Indonesia melengkapi minimal satu komputer untuk setiap departemen produksi agar bisa melihat bentuk 3D molding yang akan dibuat dan bisa melakukan pengecekan dimensi yang tidak tercantum dalam drawing yang

didistribusikan oleh departemen design.

3.2 Jenis-jenis Cacat Pada Produk Injection Molding

3.2.1 Short Shot

Short Shot adalah suatu kondisi dimana, plastik leleh yang akan diinjeksikan kedalam cavity tidak mencapai kapasitas yang ideal atau sesuai settingan mesin. Sehingga plastik yang diinjeksikan kedalam cavity mengeras terlebih dahulu sebelum memenuhi cavity.

Gambar 3.2 Defect short shot

Penyebab Short Shot :

- Karakteristik, viskositas dan fluiditas dari plastik.

- Design cetakan (misal: design gate, design keberadaan airvent, konstruksi bushing & bosh etc).

- Kondisi molding.

- Performa molding dan mesin itu sendiri. Pemecahan masalah :

- Supply material harus selalu berkelanjutan jangan sampai ada jeda. - Meningkatkan kecepatan injeksi material.

- Meningkatkan suhu material sesuai dengan batasannya. - Mengganti fluiditas material dengan yang lebih baik. - Menstandarisasi ketebalan dinding pada tiap-tiap cavity. 3.2.2 Flashing (Flash)

Flashing adalah jenis minor defect pada material, artinya material masih bisa dikatakan ok tetapi harus dilakukan pembersihan pada produk. Flashing sendiri berarti terdapat material lebih yang ikut membeku di pinggir-pinggir produk.

Gambar 3.3 Defect flashing (flash), produk kiri flash, produk kanan ok (normal) Sumber : Foto sampel produk PT Pyojoon Mold Indonesia

Penyebab Flashing :

- Kurangnya pressure clamping mold pada mesinnya.

- Kurangnya kerapatan mold pada pertemuan antara 2 plate dan pada saat injeksi material.

- Design produk yang kurang sesuai dengan mold. - Viscositas dari material yang kurang.

- Umur daripada mold itu sendiri yang sudah memasuki titik kritis. Pemecahan masalah :

- Jika masalahnya merujuk pada viskositas material, bisa diganti dengan grade yang memiliki laju aliran yang lebih baik atau bisa juga dengan mengurangi temperature plastik.

- Jika masalahnya merujuk pada keausan mold, bisa dilakukan repair pada mold atau diganti dengan yang lebih baik.

- Jika masalahnya terjadi pada pressure clamping, dapat men-setting ulang preesure clamping sesuai dengan kebutuhan dan kemampuan mesin.

- Mengurangi injection pressure dan injection speed. - Turunkan holding pressure dan temperature silinder.

- Cylce time jangan terlalu panjang, cushion jangan terlalu banyak.

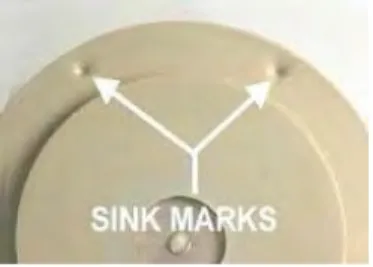

3.2.3 Sink Mark (shrink mark)

Sink mark merupakan cekungan atau lengkungan yang terjadi pada permukaan luar pada komponen yang dibentuk. Terjadinya perbedaan ketebalan pada permukaan benda juga dapat disebut sebagai sink mark. Sink bisa juga bukan termasuk deffect. Tetapi lain lagi bila pengaruh pada penampilan, sink mark dapat diberlakukan pada produk yang memperhatikan kualitas penampilan. Fenomena ini sering menjadi masalah sebagai cacat tetapi masih tergantung pada kualitas produk. Fenomena sink mark tergantung daripada shringkage daripada plastik sendiri, dalam hal tertentu fenomena ini terjadi selama masa transisi dari kondisi cair pada injector dengan kondisi yang solid pada saat pendinginan.

Gambar 3.4 Defect sink mark

Sumber : Foto sampel produk PT Pyojoon Mold Indonesia

- Perbedaan ketebalan produk tetapi bukan dari desain produknya. - Perbedaan temperature core dan cavity.

- Loading time material terlalu cepat.

- Temperature resin, temperature die, injection speed terlalu tinggi atau rendah. - Kurangnya kemampuan pendinginan dari die itu sendiri.

- Peningkatan suhu karena putaran screw terlalu cepat. Pemecahan masalah :

- Menstandarisasi ketebalan material.

- Mensetting ulang temperature antara core dengan cavity.

- Mengurangi loading time material sesuai dengan viskositas material yang digunakan. - Mereduksi temperature molding, temperature resin, dan injection speed.

- Menggunakan molding dengan konduktivitas panas yang lebih baik. - Mengurangi putaran screw agar suhunya tidak terlalu tinggi.

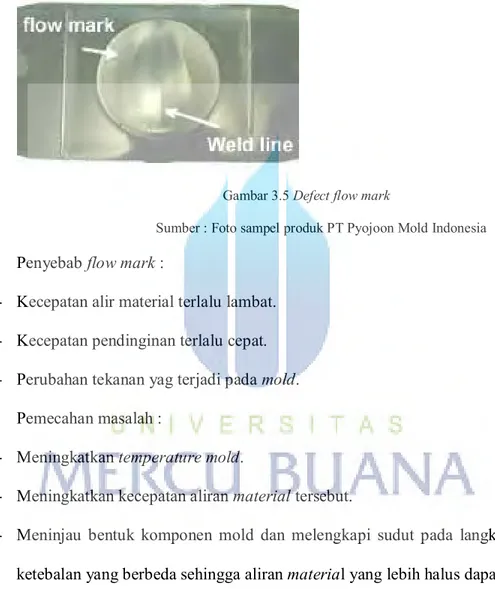

3.2.4 Flow mark

Kondisi flow mark adalah gambaran fenomena dimana terdapat pola bergaris, terbentuk disekitar gate pada saat material mengalir memasuki cavity. Dalam hal ini, plastik yang telah didinginkan sprue dan runner yang selanjutnya didinginkan oleh cavity dan mengisi dalam viskositas tinggi. Akibatnya plastik yang kontak dengan permukaan mold bertekanan dalam kondisi semi-padat dan garis-garis tegak lurus terhadap arah aliran material terbentuk pada permukaan produk yang dicetak.

Gambar 3.5 Defect flow mark

Sumber : Foto sampel produk PT Pyojoon Mold Indonesia

Penyebab flow mark :

- Kecepatan alir material terlalu lambat. - Kecepatan pendinginan terlalu cepat. - Perubahan tekanan yag terjadi pada mold.

Pemecahan masalah :

- Meningkatkan temperature mold.

- Meningkatkan kecepatan aliran material tersebut.

- Meninjau bentuk komponen mold dan melengkapi sudut pada langkah antara area

ketebalan yang berbeda sehingga aliran material yang lebih halus dapat tercapai. 3.2.5 Colour Streaks

Fenomena colour streaks terjadi karena adanya campuran 2 atau lebih warna pada suatu produk yang menyebabkan warna produk tersebut menjadi belang. Biasanya colour streaks ini terjadi setelah pergantian material, dimana masih ada sisa-sisa material yang lama yang masih terperangkap didalam manifold.

Penyebab :

- Material tidak bercampur dengan baik pada saat proses mixing.

- Masih ada sisa material lama pada nozzle sebelum penggantian material yang baru. - Kontaminasi material lainnya misal PP dengan ABS.

Pemecahan masalah :

- Pastikan nozzle telah bersih dari material sebelumnya. - Keringkan material sebelumnya.

3.2.6 Bubbles

Bubbles bisa dibilang juga sebagai melepuh atau gelembung udara yang yang terperangkap dalam produk. Biasanya terjadi pada saat proses injeksi material kedalam cavity. Udara tidak sempat keluar melalui airvent pada saat material plastik memasuki cavity. Bisa juga oleh gas yang tercampur dengan material cair dalam cylinder.

Penyebab bubbles :

- Gas yang masih terperangkap didalam cylinder

- Udara yang masih terjebak didalam cavity yang belum sempat keluar melalui airvent. Pemecahan masalah :

- Pastikan material sudah melalui proses pengeringan yang benar.

- Naikkan screw back pressure selama proses plasticizing untuk memaksa gas keluar dari cylinder.

- Perbaiki sistem ventilasi gas (airvent) pada mold agar gas tidak terjebak didalam produk.

- Turunkan speed injection untuk memberi waktu agar gas keluar melalui sistem ventilasi.

3.2.7 Jetting

Garis semburan dipermukaan produk dimulai dari sisi gate point dikarenakan aliran turbulen material. Plastik dengan suhu yang relatif rendah diinjeksikan kedalam nozzle selama tahap awal molding, setelah bersentuhan dengan cetakan material ini menjadi sangat kental. Kemudian plastik panas terus diinjeksikan kedalam cetakan, material dengan suhu yang lebih rendah tadi terdorong terus kedalam dan meniggalkan bekas aliran.

Penyebab Jetting :

- Temperatur cetakan terlalu rendah sehingga material yang diinjeksikan menjadi dingin dengan cepat.

- Ukuran gate yang terlalu kecil sehingga speed material yang diinjeksikan menjadi terlalu cepat.

- Temperature material yang terlalu rendah dan viskositas material menjadi tinggi akibatnya resistansi terhadap material menjadi besar.

Pemecahan masalah :

- Tingkatkan compresion screw dan tingkatkan ukuran gate.

- Jika mungkin pindahkan posisi gate sehingga pada saat material pertama masuk tidak ada rintangan.

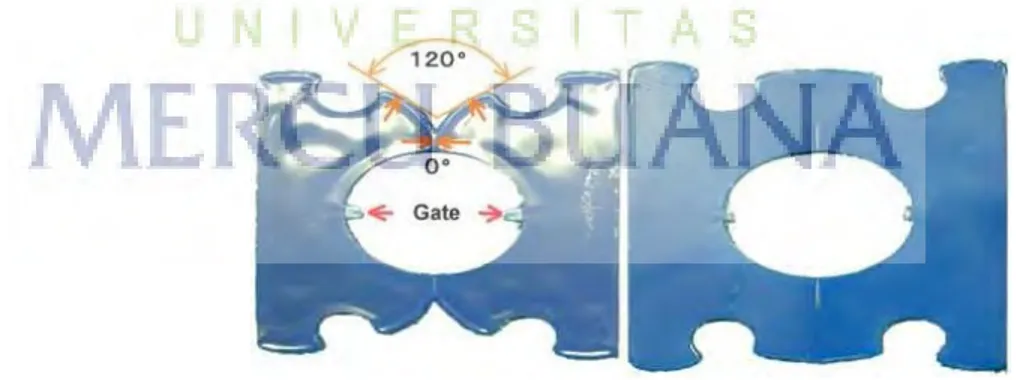

3.2.8 Weld line

Weld line adalah ketika dua atau lebih aliran lelehan depan material yang digambarkan dengan garis “V” sempit yang bertemu pada kedua unjung aliran lelehan material. Fenomena ini biasanya terjadi pada saat menggunakan sisipan, atau multi-point gate. Secara teori tidak dapat dihilangkan, oleh karenanya hanya dapat diminimalisir atau dipindahkan. Untuk mata yang kurang terjadi fenomena ini mungkin terlihat sebagai crack, jika posisi weld line di daerah konsentrasi tegangan dapat menyebabkan masalah kekuatan. Karena itu penanggulangannya harus dilaksakan sesegera mungkin.

Gambar 3.6 Defect weld line

Sumber : Foto sampel produk PT Pyojoon Mold Indonesia

Penyebab Weld line :

- Mold atau material temperature yang diatur terlalu rendah, bahan yang dingin ketika bertemu tidak akan menyatu dengan sempurna.

- Titik antara injeksi dan transfer terlalu dekat.

- Waktu pendinginan yang terlalu singkat sedangkan suhu material cukup tinggi. Pemecahan masalah :

- Tingkatkan suhu cylinder dan mold.

- Tambah injection speed dan injection pressure. - Sprue bushing dan runner jangan terlalu kecil. - Airvent harus memadai dan jangan tersumbat.

- Cycle time jangan terlalu cepat dan jangan terlalu banyak saluran masuk. - Tingkatkan back pressure.

3.2.9 Black spot

Black spot atau bintik hitam atau goresan pada permukaan produk, biasanya disebabkan oleh kerusakan thermal.

Penyebab Black spot :

- Material sisa yang terjebak didalam heater.

- Kontaminasi produk oleh zat yang tidak diperlukan - Waktu tinggal produk terlalu lama, shot size terlalu kecil.

- Kecepatan screw terlalu tinggi sehingga menyebabkan degradasi material. - Terlalu banyak konten regrind pada material.

Pemecahan masalah :

- Kurangi melt temperature dan overall cycletime. - Bersihkan screw dan barrel serta kurangi screw speed.

- Material mungkin kurang tahan terhadap degradasi thermal mungkin bisa menggunakan material yang lebih stabil terhadap thermal.

- Pastikan kelurusan antara nozzle mesin dan mold sprue benar.

3.2.10 Stringing

Istilah stringing digunakan untuk menjelaskan fenomena dimana bagian string-line pada plastik yang terbentuk pada saat mold opening, sisa material yang tertarik tersebut terjebak didalam mold dan pada saat shot selanjutnya menyebabkan ketidakrataan hasil produk tersebut.

Penyebab stringing :

- Biasanya disebabkan oleh temperature nozzle terlalu tinggi. Pemecahan masalah :

- Turunkan temperature nozzle.

- String dapat dikurangi dengan meningkatkan kecepatan pembukaan mold, tetapi cara ini mungkin dapat mengurangi lifetime daripada mold tersebut.

- Gunakan sttring-prevent ring.

3.2.11 Warping

Warping atau twisting merupakan bagian dari produk yang bengkok atau melengkung, biasanya disebabkan karena ketidakrataan distribusi tekanan pada produk.

Penyebab Warping :

- Perbedaan antara shringkage dan cooling time yang tergantung pada kontraksi kedua permukaan dan ketebalan komponen dari hasil distribusi temperature mold.

- Ketidak-samaan distribusi tekanan pada produk.

- Injection pressure terlalu tinggi atau terlalu rendah dan cooling time terlalu cepat. - Kurangnya clamping force atau kurangnya kemampuan mensetting clamping force

yang ideal.

- Kurangnya kekakuan struktural produk.

- Aliran dan volume pendingin yang kurang serta kurangnya kinerja distribusi panas mold.

Pemecahan masalah :

- Tambahkan cooling time atau kurangi pressure, serta periksa sistem pendinginan mold. - Periksa gate untuk lokasi yang tepat dan ukuran yang memadai.

- Perika mekanisme pelepasan mold untuk design dan pengoperasian yang sesuai. - Coba untuk menaikkan atau menurunkan injection pressure.