BAB III

LANDASAN TEORI

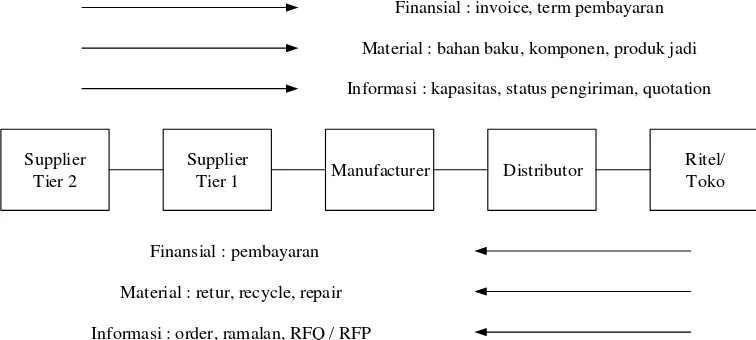

3.1. Supply Chain3

Supply chain adalah jaringan perusahaan yang secara bersama-sama bekerja untuk menciptakan dan menghantarkan suatu produk ke tangan pemakai akhir. Perusahaan-perusahaan tersebut biasanya termasuk supplier, pabrik, distributor, toko atau ritel, serta perusahaan pendukung seperti perusahaan jasa logistik.

Pada suatu supplychain biasanya ada 3 macam aliran yang harus dikelola. Pertama adalah aliran barang yang mengalir dari hulu (upstream) ke hilir (downstream). Contohnya adalah bahan baku yang dikirim dari supplier ke pabrik. Setelah produk selesai diproduksi, mereka dikirim ke distributor, lalu ke pengecer atau ritel, kemudian ke pemakai akhir. Yang kedua adalah aliran uang dan sejenisnya yang mengalir dari hilir ke hulu. Yang ketiga adalah aliran informasi yang bisa terjadi dari hulu ke hilir ataupun sebaliknya. Informasi tenteng persediaan produk yang masih ada di masing-masing supermarket sering dibutuhkan oleh distributor maupun pabrik. Informasi tentang ketersediaan kapasitas produksi yang dimiliki oleh supplier juga sering dibutuhkan oleh pabrik. Informasi tentang status pengiriman bahan baku sering dibutuhkan oleh perusahaan yang mengirim maupun menerima. Perusahaan pengapalan harus membagi informasi seperti ini supaya pihak-pihak yang berkepentingan bisa

memonitor untuk kepentingan perencanaan yang lebih akurat. Gambar 3.1. memberikan ilustrasi konseptual sebuah supplychain.

Supplier Tier 2

Ritel/ Toko Distributor

Manufacturer Supplier

Tier 1

Finansial : invoice, term pembayaran

Material : bahan baku, komponen, produk jadi

Informasi : kapasitas, status pengiriman, quotation

Finansial : pembayaran

Material : retur, recycle, repair

Informasi : order, ramalan, RFQ / RFP

Gambar 3.1. Simplifikasi Model Supply Chain dan 3 Macam Aliran yang Dikelola

3.2. Supply Chain Management4

Istilah SCM pertama kali dikemukakan oleh Oliver & Weber pada tahun 1982 (cf. Oliver & Weber, 1982; Lambert et al. 1998). Kalau supplychain adalah jaringan fisiknya, yakni perusahaan-perusahaan yang terlibat dalam memasok bahan baku, memproduksi barang, maupun mengirimkannya ke pemakai akhir, SCM adalah metode, alat, atau pendekatan pengelolaanya. Namun perlu ditekankan SCM menghendaki pendekatan atau metode yang terintegrasi dengan dasar semangat kolaborasi. Ada beberapa definisi tentang SCM. Misalnya, the Council of Logistics Management memberikan definisi berikut:

Supply Chain Management is the systematic, strategic coordination of the

traditional business functions within a particular company and across businesses

within the supply chain for the purpose of improving the long-term performance

of the individual company and the supply chain as well.

Jadi, supply chain management tidak hanya berorientasi pada urusan internal sebuah perusahaan, melainkan juga urusan eksternal yang menyangkut hubungan dengan perusahaan-perusahaan partner. Perusahaan-perusahaan yang berada suatu supply chain pada intinya ingin memuaskan konsumen akhir yang sama, mereka harus bekerjasama untuk membuat produk yang murah, mengirimkannya tepat waktu, dan dengan kualitas yang bagus. Hanya dengan kerjasama antara elemen-elemen pada supply chain tujuan tersebut akan bisa dicapai. Oleh karena itu, cukup tepat kalau banyak orang mengatakan bahwa persaingan dewasa ini bukan lagi antara satu perusahaan dengan perusahaan yang lain, tetapi antara supplychain yang satu dengan supplychain yang lain.

3.3. Vendor Managed Inventory (VMI)5

Secara tradisional, perusahaan pembeli selalu menentukan waktu dan ukuran pesanan berdasarkan informasi yang mereka miliki. Pemasok akan merespon permintaan tersebut secara pasif, tanpa mencari tahu lebih lanjut kenapa perusahaan pembeli memesan sejumlah tersebut. Praktek di atas mengakibatkan inefisiensi karena beberapa alasan. Pertama, pemasok tidak mendapat cukup

‘early signal’ dari pembeli akan jumlah dan waktu pesanan. Akibatnya, pemasok

meramalkan apa, kapan, dan berapa yang akan dipesan oleh pembeli. Ini tentu mengakibatkan pemasok harus menyimpan persediaan lebih banyak untuk mengantisipasi ketidakpastian pesanan dari pelanggan atau pembeli. Kedua, pemasok sering harus mengubah jadwal produksi secara tiba-tiba karena apa yang diminta pelanggan tiba-tiba berubah dari apa yang diperkirakan oleh pemasok atau karena pelanggan yang lebih penting tiba-tiba melakukan pesanan mendadak sehingga produksi untuk memenuhi pesanan dari pelanggan ‘kelas dua’ terpaksa dijadwal ulang. Perubahan pada jadwal produksi selanjutnya mengakibatkan perubahan pada kebutuhan bahan baku, komponen, maupun jam kerja. Perubahan yang terlalu sering pada jadwal produksi bisa mengakibatkan apa yang dinamakan

‘schedule nervousness’. Di samping inefisiensi, fenomena di atas juga

mengakibatkan service level yang rendah karena banyak permintaan yang tidak akan bisa dipenuhi tepat waktu.

tersebut, pemasok akan menentukan sendiri waktu dan jumlah pengiriman ke perusahaan pembeli. Tentu pembeli juga harus memberikan indikasi berapa minimum dan maksimum persediaan yang mereka harapkan.

Diperlukan koordinasi dan pertukaran informasi yang lancar antara kedua belah pihak untuk menjamin VMI ini berjalan dengan baik. Mereka yang sukses menerapkan program VMI adalah yang memiliki infrastruktur komunikasi dan informasi yang bagus sehingga pembeli bisa memberikan data penjualan maupun persediaan dari waktu ke waktu secara real time. Pemasok juga harus punya kemampuan untuk mengambil keputusdan pengiriman dengan tepat. Kemasmpuan unttuk menganalisis pola permintaan, lead time pengiriman, dan meramalkan permintaan perlu dimiliki oleh pemasok. Mereka juga harus sama-sama memahami beberapa service level yang harus dicapai.

3.4. Definisi Persediaan6

Persediaan secara umum dapat diartikan sebagai Stock bahan baku atau pun peroduk jadi (finish good) untuk mefasilitasi atau memenuhi permintaan konsumen. Jenis persediaan meliputi bahan baku, work in process, dan finish goods.

Menurut Shore (1973), persediaan merupakan sumber daya yang menganggur yang memiliki nilai potensial, defenisi tersebut memasukan tenaga kerja dan perlengkapan yang menganggur sebagai persediaan.

3.5. Perencanaan Persediaan7

Hampir setiap sistem produksi membutuhkan persediaan (inventory). Dalam perusahaan manufaktur, dibutuhkan persediaan bahan baku, work-in-progress, produk akhir dan supplies. Di perusahaan jasa industri rumah sakit dibutuhkan persediaan obat-obatan, bahan-bahan makanan, dan peralatan medis. Di kantor-kantor pemerintahan dibutuhkan persediaan bahan-bahan administrasi seperti kertas, blanko/formulir, dan peralatan tulis lainnya.

Ada beberapa motif pengadaan persediaan yaitu pelayanan, antisipasi dan spekulasi. Motif pelayanan berkaitan dengan upaya manajemen untuk selalu dapat memenuhi permintaan pelanggan yang sewaktu-waktu muncul. Dengan adanya persediaan, maka hanya permintaan yang bersifat ekstrim yang tidak dapat dipenuhi. Motif antisipasi berhubungan dengan upaya untuk memenuhi permintaan di masa yang akan datang yang sifatnya sering tidak menentu. Apabila permintaan lebih besar dari yang diperkirakan maka kekurangannya akan dipenuhi dari persediaan. Dengan cara demikian tingkat pelayanan kepada pelanggan dapat dipertahankan cukup tinggi. Motif spekulasi berhubungan dengan keinginan untuk mendapatkan keuntungan dari persediaan karena ada dugaan dalam waktu yang tidak lama akan terjadi kenaikan harga. Persediaan akan dijual apabila harga telah mengalami kenaikan sehingga keuntungan yang lumayan dapat diperoleh.

Setiap persediaan membawa efek biaya sedangkan keberadaannya tidak memberikan nilai tambah kepada produksi. Namun demikian, pengadaan persediaan sering tidak dapat diabaikan karena fungsinya sebagai penyangga

(buffer) dalam memelihara kelancaran proses produksi dan distribusi. Sehubungan dengan itu, dibutuhkan suatu model tentang jumlah persediaan yang optimum.

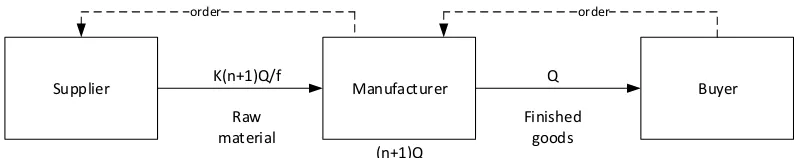

3.6. Joint Economic Lot Sizing (JELS)

Menurut Wenyih Lee8 Joint Economic Lot Sizing adalah sebuah model perhitungan lot size yang bertujuan untuk menentukan ukuran lot yang optimal dengan mengintegrasikan lot pesanan bahan baku dari supplier, lot produksi dari pemanufaktur yang memproduksi dalam batch dengan jumlah tertentu (finite rate) secara periodik dan mengirimkan produk jadi (finished goods) ke costumer dengan ukuran lot yang tetap, sehingga costumer memliki demand rate yang konstan yang dijelaskan pada Gambar 3.2.

Supplier K(n+1)Q/f Manufacturer Q Buyer

(n+1)Q Raw

material

Finished goods

order order

Gambar 3.2. Model Integrasi Kontrol Persediaan Di mana :

Q/q : Jumlah Order ke Konsumen K(n+1)Qt : Jumlah dari Supplier

: Feedback Informasi

8Wenyih Lee, A Joint Economic Lot Size for raw material ordering, manufacturing setup, and

finished good delivering , The I ter atio al Jour al of Ma age e t “cie ce O li e , 2005, hl .

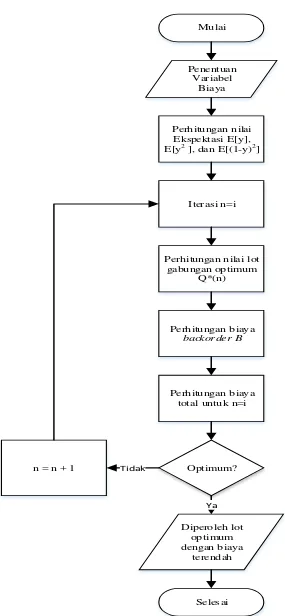

3.7. Langkah Perhitungan Joint Economic Lot Sizing (JELS) 9

Prosedur pencarian solusi optimal menunjukan langkah-langkah yang digunakan untuk mencari variabel keputusan yang akan memberikan solusi yang optimal beberapa langkah pencarian varabel keputusan solusi optimal adalah sebagai berikut :

1. Menginput nilai variabel yang diperlukan meliputi : jumlah permintaan (D), jumlah produksi (P), biaya setup produksi (Sv), biaya pemesanan pembeli (SB), peluang kecacatan produk (x), biaya jaminan produk cacat (v), biaya

pemeriksaan produk akhir (d), biaya backorder (b), biaya penyimpanan produk oleh vendor (hv), biaya penyimpanan produk oleh pembeli (hB), dan

biaya transportasi (F)

2. Menentukan nilai E[y], E[y2 ], dan E[(1-y)2]

Di mana nilai Ekspektasi E[y] dapat dihitung dengan cara berikut

……. (1)

Dan nilai Ekspektasi E[y2] dapat dihitung dengan cara :

9 Jia-Tzer Hsu dan Lie-Fer Hsu, An Integrated Vendor-Buyer Cooperative Inventory Model for

Ite s with I perfect Quality a d Shortage Backorderi g”, Advances in Decision Sciences

2 ] [

) ( ]

[

0 )

(

0 0

1 0

{

x y E

dy x y dy y yf y

E

sebaliknya

x y for y

f

X X

x

3

Nilai Ekspektasi E[(1-y)2] dapat dihitung dengan cara :

3

4. Menghitung nilai lot gabungan optimum (Q*(n)) dengan persamaan

x = peluang kecacatan produk yang dihasilkan

Q = ukuran lot pemesanan produk oleh pembeli (box/order) QP = ukuran batch produksi (box) = nQ

SB = biaya pemesanan produk oleh pembeli (Rp)

Sv = biaya setup produksi (Rp)

hB = biaya penyimpanan produk oleh pembeli (Rp/box.tahun)

B = jumlah maksimum backorder (box) b = biaya backorder (Rp/box.tahun)

n = frekuensi pengiriman produk ke pembeli v = biaya jaminan produk cacat (Rp/box) d = biaya pemeriksaan produk akhir (Rp/box)

F = biaya transportasi pengiriman produk ke buyer (Rp) 5. Menghitung nilai B dengan menggunakan persamaan

……(5)

6. Menghitung Total biaya (TC) untuk n=1 dengan persamaan

7. Kemudian Nilai TC yang didapat dibandingkan dengan nilai TC sebelumnya yang diperoleh melalui iterasi. Apabila nilai TC saat n=i lebih besar dari pada nilai TC saat n=i-1, maka perhitungan dilanjutkan ke langkah 9. Apabila nilai TC ketika n=i lebih rendah dari pada nilai TC ketika n=i-1, maka perhitungan dilanjutkan ke langkah 8.

8. Menentukan nilai n=i+1 untuk iterasi baru. Setelah itu mengulangi perhitungan pada langkah 4 sampai 7.

9. Diperolehlah nilai n, Q, B, dan Qp yang memberikan nilai TC terendah.

BAB IV

METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian

Penelitian ini dilakukan di PT Asia Bina Semesta Abadi yang berlokasi di Jalan Pulau Pinang Kawasan Industri Medan II, Provinsi Sumatera Utara. Penelitian yang dilakukan yaitu menghitung persediaan dan jumlah ukuran lot pada produk air mineral dalam kemasan 200 ml. Waktu penelitian dilakukan pada Januari 2016 sampai Juni 2016.

4.2. Jenis Penelitian

Jenis penelitian yang dilakukan adalah penelitian deskriptif. Penelitian deskriptif bertujuan untuk mendapatkan makna dari suatu masalah yang ingin dipecahkan dengan interpretasi yang tepat.10

4.3. Objek Penelitian

Objek yang diamati dalam penelitian ini adalah produk air mineral dalam kemasan 200 ml yang diproduksi PT. Asia Bina Semesta Abadi.

4.4. Variabel Operasional Penelitian

Variabel-variabel pada penelitian ini antara lain: 1. Variabel bebas (independence variable)

Variabel independen yaitu variabel yang mempengaruhi variabel dependen baik secara positif maupun negatif. Variabel independen dalam penelitian ini antara lain:

a. Jumlah Permintaan dari buyer kepada perusahaan tiap bulan.

b. Jumlah produksi perusahaan dalam memproduksi sejumlah unit produk dalam satuan waktu tertentu.

c. Persentase produk cacat terhadap produk yang dihasilkan

d. Biaya - biaya antara lain : biaya pemesanan pembeli, biaya simpan produk vendor, biaya simpan buyer, biaya transportasi, biaya pemeriksaan produk akhir, biaya jaminan terhadap kecacatan produk, dan biaya backorder.

2. Variabel terikat (dependent variable)

Variabel terikat merupakan variabel yang dipengaruhi atau yang menjadi akibat dari variabel bebas. Adapun variabel terikat dalam penelitian ini adalah ukuran lot optimum yang diperoleh dengan metode joint economic lot sizing berdasarkan model vendor managed inventory (VMI).

4.5. Kerangka Berpikir

penelitian ini untuk mendapatkan ukuran lot optimum antara vendor dengan buyer dengan variabel jumlah permintaan, jumlah produksi, persentase produk cacat dan biaya-biaya yang mempengaruhi.

4.6. Rancangan Penelitian

Identifikasi Masalah Terjadi Stock Out maupun Over

Stock

Studi Pendahuluan - Kondisi Perusahaan - Proses Produksi - Informasi Pendukung

Pengumpulan Data 1.Teknik Wawancara 2. Studi Kepustakaan

Pengolahan Data 1.Perhitungan total biaya optimum 2. Penentuan Joint lot size

3. Pengolahan data dengan analisis sensitivitas

Analisis Pemecahan Masalah

Kesimpulan dan Saran Mulai

Selesai

Studi Literatur - Teori Buku

- Referensi Jurnal Penelitian - Langkah-langkah penyelesaian

Data Sekunder

1. Data Historis biaya pemesanan pembeli dan tranportasi, biaya penyimpanan pada vendor dan buyer, biaya backorder,biaya pemeriksaan produk akhir, dan biaya jaminan

2. Data Historis jumlah persediaan, jumlah permintaan produk , laju produksi dan data jumlah kecacatan produk.

Mulai

Penentuan Variabel

Biaya

Perhitungan nilai Ekspektasi E[y], E[y2 ], dan E[(1-y)2]

Iterasi n=i

Perhitungan nilai lot gabungan optimum

Q*(n)

Perhitungan biaya

backor der B

Perhitungan biaya total untuk n=i

Optimum? n = n + 1

Diperoleh lot optimum dengan biaya

terendah

Seles ai Ya Tidak

4.7 Pengumpulan Data

Pada penelitian ini teknik pengumpulan data yang dilakukan adalah berupa:

1. Teknik wawancara, yaitu dengan melakukan wawancara dengan pihak manajemen perusahaan untuk memperoleh informasi yang diperlukan guna pencapaian tujuan penelitian.

2. Studi kepustakaan, yaitu dengan melakukan rekapitulasi jumlah permintaan (demand) dan persediaan di periode berjalan produk air mineral dalan kemasan dan dengan mempelajari buku-buku dan jurnal penelitian terdahulu yang berkaitan dengan supply chain dengan pendekatan vendor managed inventory (VMI) sehingga diperoleh kebijakan bersama terhadap Joint economic lot sizing yang terintegrasi sehingga dapat menekan total biaya rantai pasok baik biaya persediaan, pengiriman, dan backorder akibat faktor ketidakpastian.

4.8 Pengolahan Data

Pengolahan data dilakukan dengan menggunakan pendekatan Vendor managed Inventory (VMI):

ordering cost, backorder yang mana turunan total biaya akan menghasilkan formulasi matematis joint lot size.

2. Penentuan ukuran lot gabungan dengan metode joint economic lot sizing

Pada tahap ini dilakukan perhitungan ukuran lot berdasarkan model matematis yang telah ditentukan sebelumnya.

3. Analisis Sensitivitas

Model matematis yang telah dihasilkan diuji dengan menggunakan contoh perhitungan dari hasil penelitian sebelumnya. Tujuannya adalah ingin melihat sejauh mana perubahan hasil akhir yang diperoleh jika terjadi perubahan pada beberapa parameter.

4.9 Analisis Pemecahan Masalah

Analisis pemecahan masalah dilakukan terhadap hasil pengolahan data metode joint economic lot sizing. Perubahan yang terjadi terhadap biaya yang ada setelah dilakukan pengolahan dan mencari faktor atau variabel yang paling mempengaruhi perubahan biaya dan ukuran lot yang ada terhadap ukuran lot gabungan untuk produk air mineral dalam kemasan.

4.10. Kesimpulan dan Saran

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data

5.1.1. Data Permintaan, Data Laju Produksi dan Data Jumlah Persediaan Data total permintaan dan data jumlah produksi produk air mineral dalam kemasan 200 ml pada bulan Januari 2015 sampai Desember 2015 dapat dilihat pada Tabel 5.1.

Tabel 5.1. Total Permintaan dan Jumlah Produksi Produk Air Mineral dalam Kemasan 200 ml

Periode Total Permintaan (box) Jumlah Produksi (box)

JANUARI 2015 24.014 22.494

FEBRUARI 2015 20.367 21.544

MARET 2015 23.646 22.983

APRIL 2015 21.362 22.446

MEI 2015 22.322 22.287

JUNI 2015 22.143 22.131

JULI 2015 24.133 22.367

AGUSTUS 2015 21.544 23.221

SEPTEMBER 2015 22.184 22.604

OKTOBER 2015 22.660 22.332

NOVEMBER 2015 23.296 22.187

DESEMBER 2015 21.343 22.889

Total 269.014 269.485

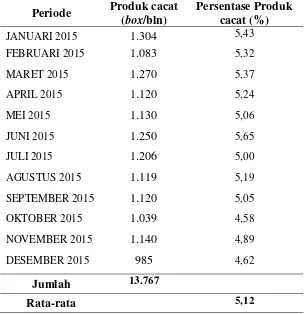

5.1.2. Data Persentase Produk Cacat

Persentase Produk cacat adalah perbandingan jumlah produk yang cacat dibagi dengan keseluruhan produk yang dihasilkan perusahaan. Dalam produksi air mineral, produk cacat yang dihasilkan lebih dari 5% dari total produksi. Berikut data jumlah kecacatan yang ada di perusahaan pada Januari 2015 sampai Desember 2015 pada Tabel 5.2.

Tabel 5.2. Persentase Produk Cacat

Periode Produk cacat (box/bln)

Persentase Produk cacat (%)

JANUARI 2015 1.304 5,43

FEBRUARI 2015 1.083 5,32

MARET 2015 1.270 5,37

APRIL 2015 1.120 5,24

MEI 2015 1.130 5,06

JUNI 2015 1.250 5,65

JULI 2015 1.206 5,00

AGUSTUS 2015 1.119 5,19

SEPTEMBER 2015 1.120 5,05

OKTOBER 2015 1.039 4,58

NOVEMBER 2015 1.140 4,89

DESEMBER 2015 985 4,62

Jumlah 13.767

Rata-rata 5,12

5.1.3. Biaya Pemesanan dan Biaya Transportasi

Biaya pemesanan adalah segala biaya yang dikeluarkan oleh pembeli setiap melakukan pemesanan. Biaya pemesanan yaitu sebesar Rp 200.000. Biaya transportasi dari vendor ke buyer adalah Rp 1.000.000 tiap pengiriman produk.

5.1.4. Biaya Penyimpanan Persediaan

Biaya penyimpanan adalah biaya yang timbul akibat disimpannya suatu barang. Biaya penyimpanan terdiri atas biaya pemeliharaan barang, biaya asuransi, biaya kerusakan, catatan-catatan dan sebagainya. Biaya penyimpanan produk oleh pemanufaktur sebesar Rp.1.500,-/box.tahun sedangkan biaya penyimpanan produk oleh pembeli adalah sebesar Rp. 1.500,-/box.tahun.

5.1.5. Biaya Backorder dan Biaya Jaminan

Biaya backorder adalah biaya yang timbul akibat adanya penggantian produk jadi akibat stock-out. Biaya ini merupakan biaya tambahan dikarenakan adanya biaya ekstra untuk pengepakan dan pengiriman tambahan. Biaya ditetapkan oleh pemanufaktur sebesar Rp.2.000,-/box. Biaya jaminan adalah biaya yang ditetapkan perusahaan untuk menjamin pengembalian produk cacat yaitu sebesar Rp 8.000,-/box.

5.1.6. Biaya Setup dan Biaya Pemeriksaan

Rp.1.000.000. Biaya pemeriksaan merupakan suatu biaya yang timbul untuk memeriksa produk, pada pemanufaktur ditetapkan sebesar Rp.1000,-/box.

5.1.7. Data Kapasitas Produksi

Kapasitas produksi adalah jumlah maksimum output yang dapat diproduksi atau dihasilkan dalam satuan waktu tertentu. Jumlah hari kerja disesuaikan dengan bulan yang berlaku dan satu hari kerja terdiri dari 5 jam pengisian air mineral dalam kemasan dengan 2 lini produksi. Berikut data kapasitas produksi yang ada di perusahaan pada Januari 2015 sampai Desember 2015 pada Tabel 5.3.

Tabel 5.3. Data Kapasitas Produksi

Periode Kapasitas / jam (cup)

Jumlah Hari Kerja

Kapasitas / Bulan

(Box)

JANUARI 2015 5.400 20 22.500

FEBRUARI 2015 5.400 19 21.850

MARET 2015 5.400 21 23.625

APRIL 2015 5.400 21 23.625

MEI 2015 5.400 20 22.500

JUNI 2015 5.400 21 23.625

JULI 2015 5.400 21 23.625

AGUSTUS 2015 5.400 21 23.625

SEPTEMBER 2015 5.400 21 23.625

OKTOBER 2015 5.400 21 23.625

NOVEMBER 2015 5.400 20 22.500

DESEMBER 2015 5.400 21 23.625

5.2. Pengolahan Data

5.2.1. Penentuan Ukuran Joint-Lot Optimal dan Biaya Total

Prosedur pencarian solusi optimal menunjukan langkah-langkah yang digunakan untuk mencari variabel keputusan yang akan memberikan solusi yang optimal beberapa langkah pencarian variabel keputusan solusi optimal adalah sebagai berikut :

10. Menginput nilai variabel yang diperlukan meliputi : jumlah permintaan (D), jumlah produksi (P), biaya setup produksi (Sv), biaya pemesanan pembeli (SB), peluang kecacatan produk (x), biaya jaminan produk cacat (v), biaya

pemeriksaan produk akhir (d), biaya backorder (b), biaya penyimpanan produk oleh vendor (hv), biaya penyimpanan produk oleh pembeli (hB), dan

biaya transportasi (F)

11. Menentukan nilai E[y], E[y2 ], dan E[(1-y)2]

Di mana nilai Ekspektasi E[y] dapat dihitung dengan cara berikut

……. (1)

Nilai Ekspektasi E[y2] dapat dihitung dengan cara :

Nilai Ekspektasi E[(1-y)2] dapat dihitung dengan cara :

n = jumlah pengiriman produk i = jumlah iterasi

13. Menghitung nilai lot gabungan optimum (Q*(n)) dengan persamaan

x = peluang kecacatan produk yang dihasilkan

Q = ukuran lot pemesanan produk oleh pembeli (box/order) QP = ukuran batch produksi (box) = nQ

SB = biaya pemesanan produk oleh pembeli (Rp)

Sv = biaya setup produksi (Rp)

hB = biaya penyimpanan produk oleh pembeli (Rp/box.tahun)

B = jumlah maksimum backorder (box) b = biaya backorder (Rp/box.tahun)

n = frekuensi pengiriman produk ke pembeli v = biaya jaminan produk cacat (Rp/box) d = biaya pemeriksaan produk akhir (Rp/box)

F = biaya transportasi pengiriman produk ke buyer (Rp)

14. Menghitung nilai B (jumlah backorder) dengan menggunakan persamaan

15. Menghitung Total biaya (TC) untuk n=1 dengan persamaan

16. Kemudian Nilai TC yang didapat dibandingkan dengan nilai TC sebelumnya yang diperoleh melalui iterasi. Apabila nilai TC saat n=i lebih rendah dari pada nilai TC ketika n=i-1, maka perhitungan dilanjutkan ke langkah 8. Apabila nilai TC saat n=i lebih besar dari pada nilai TC saat n=i-1, maka perhitungan dilanjutkan ke langkah 9

17. Menentukan nilai n=i+1 untuk iterasi baru. Setelah itu mengulangi perhitungan dari langkah 4 sampai 7.

18. Diperolehlah nilai n, Q, B, dan Qp yang memberikan nilai TC terendah.

Dengan mengikuti langkah – langkah tersebut maka untuk n= 25 yaitu: 1. Langkah Pertama

Menginput nilai variabel yang diperlukan meliputi : jumlah permintaan (D), jumlah produksi (P), biaya setup produksi (Sv), biaya pemesanan pembeli (SB), peluang kecacatan produk (x), biaya jaminan produk cacat (v), biaya

pemeriksaan produk akhir (d), biaya backorder (b), biaya penyimpanan produk oleh vendor (hv), biaya penyimpanan produk oleh pembeli (hB), dan

biaya transportasi (F).

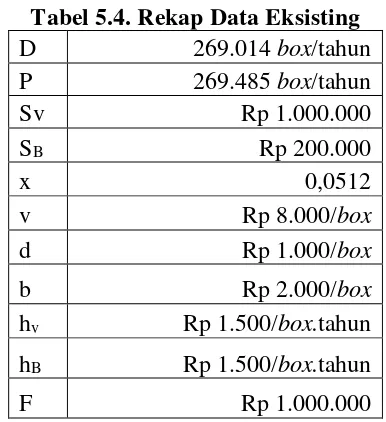

Input data yang ada pada PT Asia Bina Semesta Abadi dapat dilihat pada Tabel 5.4.

Tabel 5.4. Rekap Data Eksisting

D 269.014 box/tahun

P 269.485 box/tahun

Sv Rp 1.000.000

SB Rp 200.000

x 0,0512

v Rp 8.000/box

d Rp 1.000/box

b Rp 2.000/box

hv Rp 1.500/box.tahun

hB Rp 1.500/box.tahun

F Rp 1.000.000

Sumber: PT. Asia Bina Semesta Abadi

2. Langkah Kedua

0256

Nilai Ekspektasi E[y2] dapat dihitung dengan cara :

000873813

Nilai Ekspektasi E[(1-y)2] dapat dihitung dengan cara :

949673

3. Langkah Ketiga

Penentuan Jumlah n=i, awal perhitungan dimulai dari n=1. 4. Langkah Keempat

Perhitungan Q* dengan Persamaan (4):

5. Langkah Kelima

Menghitung nilai B dengan persamaan (5):

) 6. Langkah Keenam

Menghitung Total biaya (TC) untuk n=25 dengan persamaan (6):

TC(n,Q,B) = Rp 339.987.698. 7. Langkah Ketujuh

8. Langkah kedelapan

Menentukan nilai n=i+1 untuk iterasi baru. Setelah itu mengulangi perhitungan pada langkah 4 sampai 7.

9. Langkah Kesembilan

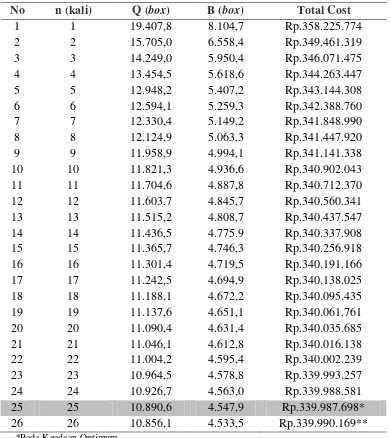

Diperolehlah nilai n, Q, B, dan Qp yang memberikan nilai TC terendah. Hasil rekapitulasi untuk n=1 sampai n=26 dapat dilihat pada Tabel 5.5.

Tabel 5.5. Rekapitulasi Hasil Iterasi Total Cost

No n (kali) Q (box) B (box) Total Cost

1 1 19.407,8 8.104,7 Rp.358.225.774

2 2 15.705,0 6.558,4 Rp.349.461.319

3 3 14.249,0 5.950,4 Rp.346.071.475

4 4 13.454,5 5.618,6 Rp.344.263.447

5 5 12.948,2 5.407,2 Rp.343.144.308

6 6 12.594,1 5.259,3 Rp.342.388.760

7 7 12.330,4 5.149,2 Rp.341.848.990

8 8 12.124,9 5.063,3 Rp.341.447.920

9 9 11.958,9 4.994,1 Rp.341.141.338

10 10 11.821,3 4.936,6 Rp.340.902.043

11 11 11.704,6 4.887,8 Rp.340.712.370

12 12 11.603,7 4.845,7 Rp.340.560.341

13 13 11.515,2 4.808,7 Rp.340.437.547

14 14 11.436,5 4.775,9 Rp.340.337.908

15 15 11.365,7 4.746,3 Rp.340.256.918

16 16 11.301,4 4.719,5 Rp.340.191.166

17 17 11.242,5 4.694,9 Rp.340.138.025

18 18 11.188,1 4.672,2 Rp.340.095.435

19 19 11.137,6 4.651,1 Rp.340.061.761

20 20 11.090,4 4.631,4 Rp.340.035.685

21 21 11.046,1 4.612,8 Rp.340.016.138

22 22 11.004,2 4.595,4 Rp.340.002.239

23 23 10.964,5 4.578,8 Rp.339.993.257

24 24 10.926,7 4.563,0 Rp.339.988.581

25 25 10.890,6 4.547,9 Rp.339.987.698*

26 26 10.856,1 4.533,5 Rp.339.990.169**

Sumber : Pengolahan Data

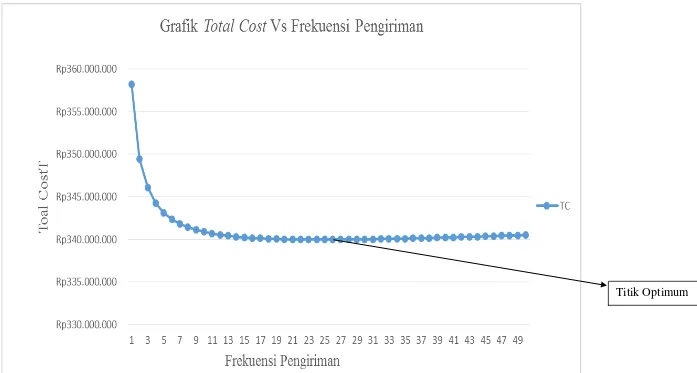

Gambar 5.1. Grafik Total Cost Terhadap Frekuensi Pengiriman Optimum

Dapat ditentukan TC paling optimum adalah saat n=25 yaitu Q(25) = 10.891 box dan jumlah backorder maksimum B(25) = 4.585 box didapatkan TC= Rp.339.987.698. Dengan demikian didapatkan Qp= nQ= 25 x 10.891 = 272.265

box.

5.2.2. Perhitungan Biaya Total dengan Kondisi Eksisting 5.2.2.1.Biaya yang Dikeluarkan Pembeli

Untuk menghitung biaya yang dikeluarkan pembeli maka perlu dihitung lot optimum yang dipesan pembeli dan backorder maksimum yaitu dengan rumus:

Maka diperoleh QB*= 20.629 box dan BB*= 8.615 box dengan biaya total yang

dikeluarkan pembeli dapat dihitung dengan rumus:

5.2.2.2.Biaya yang Dikeluarkan Vendor

Biaya total yang dikeluarkan vendor dapat dihitung dengan rumus:

Maka diperoleh Total Cost yang dikeluarkan vendor yaitu sebesar Rp 80.885.906. Dengan demikian total cost keduanya yaitu sebesar Rp 358.312.516.

5.2.3. Pengujian Analisis Sensitivitas

5.2.3.1. Analisis Sensitivitas Pengaruh Kenaikan Jumlah Permintaan Produk, Jumlah Produksi Produk, Biaya Setup, Biaya Pesan dan Biaya Transportasi Terhadap Biaya Total dan Lot-Sizing

Besarnya jumlah permintaan produk, jumlah produksi produk, biaya setup, biaya pesan dan biaya transportasi berpeluang mengalami kenaikan pada masa yang akan datang. Oleh karena itu dibutuhkan suatu uji sensitivitas terhadap besarnya jumlah permintaan produk, jumlah produksi produk, biaya setup, biaya pesan dan biaya transportasi.

Analisis sensitivitas dilakukan dengan menaikkan jumlah permintaan produk, jumlah produksi produk, biaya setup, biaya pesan dan biaya transportasi sebesar 5-20% dari keadaan eksisting. Berikut rekapitulasi analisis sensitivitas pada Tabel 5.6.

Tabel 5.6. Analisis Sensitivitas Kenaikan Jumlah Permintaan Produk, Jumlah Produksi Produk, Biaya Setup, Biaya Pesandan Biaya Transportasi

Terhadap Biaya Total dan Lot-Sizing

Persentase Perubahan Nilai

Variabel (%)

n

(kali) Q (box) B (box)

Total Cost

dengan metode JELS (Rp)

Total Cost

dengan kondisi Eksisting (Rp)

0 25 10.891 4.548 339.987.698 358.312.516

5 25 11.435 4.775 356.987.083 376.228.142

10 25 11.980 5.003 373.986.467 394.143.768

15 25 12.524 5.230 390.985.852 412.059.394

20 25 13.069 5.458 407.985.237 429.975.020

5.2.3.2. Analisis Sensitivitas Pengaruh Penurunan Jumlah Permintaan Produk, Jumlah Produksi Produk, Biaya Pemeriksaan, Biaya Simpan Vendor, dan Biaya Simpan Buyer Terhadap Biaya Total dan

Lot-Sizing

Besarnya jumlah permintaan produk, jumlah produksi produk, biaya pemeriksaan, biaya simpan vendor dan biaya simpan buyer berpeluang mengalami penurunan pada masa yang akan datang. Oleh karena itu dibutuhkan suatu uji sensitivitas terhadap besarnya jumlah permintaan produk, jumlah produksi produk, biaya pemeriksaan, biaya simpan vendor dan biaya simpan buyer.

Analisis sensitivitas dilakukan dengan menurukan jumlah permintaan produk, jumlah produksi produk, biaya pemeriksaan, biaya simpan vendor dan biaya simpan buyer sebesar 5-20% dari keadaan eksisting. Berikut rekapitulasi analisis sensitivitas pada Tabel 5.7.

Tabel 5.7. Analisis Sensitivitas Penurunan Jumlah Permintaan Produk, Jumlah Produksi Produk, Biaya Pemeriksaan, Biaya Simpan Vendor, dan

Biaya Simpan Buyer Terhadap Biaya Total dan Lot-Sizing

Persentase Perubahan Nilai

Variabel (%)

n

(kali) Q (box) B (box)

Total Cost

dengan metode JELS (Rp)

Total Cost

dengan kondisi Eksisting (Rp)

0 25 10.891 4.548 339.987.698 358.312.516

5 25 10.853 4.400 310.798.275 328.265.179

10 25 10.813 4.246 282.895.688 299.502.648

15 25 10.773 4.087 256.279.545 272.024.091

20 26 10.697 3.909 230.950.330 245.828.606

BAB VI

ANALISIS PEMECAHAN MASALAH

6.1. Analisis Perhitungan Iterasi Ukuran Joint Lot Optimal

Perhitungan ukuran lot yang optimal bertujuan untuk menentukan besar ukuran lot pengiriman dari vendor ke buyer berdasarkan total cost yang paling optimum. Berdasarkan perhitungan setelah melakukan iterasi untuk frekuensi pengiriman n=1 hingga n=26 didapatkan solusi dengan total cost minimum pada saat n=25 dengan TC=Rp 339.987.698.

Berdasarkan perhitungan optimal didapatkan TC= Rp 339.987.689 dengan ukuran lot pemesanan produk oleh pembeli (Q) sebesar 10.891 box. Dengan kondisi jumlah back-order 4.548 box. Ini berarti perusahaan harus melakukan pengiriman sebanyak 10.891 box dalam 1 kali pemesanan ke pembeli.. Perhitungan total cost yang didapat pada keadaan eksisting di perusahaan sebesar Rp 358.312.516.bila dibandingkan dengan menggunakan Joint Economic Lot-Size Rp 339.987.698.perusahaan dapat menghemat biaya sebesar Rp 18.324.819/tahun.

6.2. Analisis Sensitivitas Kenaikan Berbagai Variabel Terhadap Biaya Total dan Lot Size

Tabel 6.1. Analisis Sensitivitas Kenaikan Berbagai Variabel Terhadap Biaya Total dengan Kondisi Awal dan Selisih Biaya Total Metode JELS dengan

Kondisi Eksisting

Persentase Perubahan Nilai Variabel

(%)

n

(kali) Q (box) B (box)

Total Cost

dengan

metode JELS

(Rp)

Total Cost

dengan

kondisi

Eksisting

(Rp)

Selisih Total

Cost dengan

kondisi awal

(%)

Selisih Total Cost

Metode JELS

dengan Kondisi

Eksisting (%)

0 25 10.891 4.548 339.987.698 358.312.516 0,00 5,39

5 25 11.435 4.775 356.987.083 376.228.142 5,00 5,39

10 25 11.980 5.003 373.986.467 394.143.768 10,00 5,39

15 25 12.524 5.230 390.985.852 412.059.394 15,00 5,39

20 25 13.069 5.458 407.985.237 429.975.020 20,00 5,39

Sumber : Pengolahan Data

6.3. Analisis Sensitivitas Penurunan Berbagai Variabel Terhadap Biaya Total dan Lot Size

Analisis sensitivitas dilakukan dengan menurukan jumlah permintaan produk, jumlah produksi produk, biaya pemeriksaan, biaya simpan vendor dan biaya simpan buyer sebesar 5-20% dari keadaan eksisting. Berikut rekapitulasi analisis sensitivitas pada Tabel 6.2.

Tabel 6.2. Analisis Sensitivitas Penurunan Berbagai Variabel Terhadap Biaya Total dengan Kondisi Awal dan Selisih Biaya Total Metode JELS

dengan Kondisi Eksisting

Persentase Perubahan Nilai Variabel

(%)

n

(kali) Q (box) B (box)

Total Cost

dengan

metode JELS

(Rp)

Total Cost

dengan

kondisi

Eksisting

(Rp)

Selisih Total

Cost dengan

kondisi awal

(%)

Selisih Total Cost

Metode JELS

dengan Kondisi

Eksisting (%)

0 25 10.891 4.548 339.987.698 358.312.516 0,00 5,39

5 25 10.853 4.400 310.798.275 328.265.179 -8,59 5,62

10 25 10.813 4.246 282.895.688 299.502.648 -16,79 5,87

15 25 10.773 4.087 256.279.545 272.024.091 -24,62 6,14

20 26 10.697 3.909 230.950.330 245.828.606 -32,07 6,44

Sumber : Pengolahan Data

6,44% dari kondisi eksisting. Perubahan penurunan tersebut juga munurunkan total cost sampai kepada 32,07% dari kondisi awal.

Penentuan joint lot size dengan model vendor managed inventory ini dapat diterapkan pada PT. Asia Bina Semesta Abadi dikarenakan :

1. Permintaan produk bersifat kontinu setiap bulannya.

Produk tetap dipesan tiap bulannya karena sudah ada kontrak tertentu antara vendor dengan buyer.

2. Produk yang di pesan hanya 1 jenis produk.

Model ini hanya berlaku kepada penentuan jumlah lot dengan 1 jenis produk yaitu produk air mineral dalam kemasan 200 ml. Jika perusahaan buyer ingin memesan produk lain dari vendor maka perlu dihitung lagi lot untuk produk lain tersebut.

3. Produk cacat dikembalikan dari vendor dalam bentuk biaya

Pihak buyer mengembalikan produk cacat kepada agen vendor yang berada di kota tempat buyer berada dan dicek kebenarannya. Setelah itu agen dari vendor mengkonfirmasikan kebenarannya kepada pusat perusahaan dan produk cacat dikembalikan dalam bentuk biaya.

6.4. Efek Hasil Penelitian Bila Diterapkan

Penerapan hasil dari penelitian bila diimplementasikan dapat menyebabkan hal positif maupun hal negatif. kemungkinan penerapan hasil penelitian dapat dilihat pada Tabel 6.3.

Tabel 6.3. Kemungkinan Penerapan Hasil Penelitian

Keterangan Eksisting Metode JELS

Frekuensi Pengiriman 52 kali pengiriman 25 kali pengiriman

Total Pengiriman 269.485 box 272.265 box

Total Biaya Rp. 358.312.516 Rp. 339.987.698

Sumber : Pengolahan Data

BAB VII

KESIMPULAN DAN SARAN

7.1. Kesimpulan

Berdasakan analisis pengolahan dan pembahasan data, maka dapat diambil beberapa kesimpulan, yaitu:

1. Perusahaan (vendor) harus melakukan pengiriman sebanyak 25 kali dimana jumlah lot tiap kali pengiriman yaitu sebanyak 10.891 box.

2. Dengan memperbolehkan jumlah backorder sebanyak 4.548 box perusahaan masih dapat menghemat sebesar Rp 18.324.819/tahun dengan total cost pada keadaan eksisting sebesar Rp 358.312.516 menjadi Rp 339.897.698.

3. Analisis sensitivitas peningkatan maupun penurunan parameter juga akan menghasilkan penghematan antara metode JELS dengan kondisi eksisting.

7.2. Saran

Beberapa saran yang dapat diberikan kepada perusahaan agar penerapan metode Joint Economic Lot Sizing dapat memberikan hasil yang optimal, diantaranya adalah:

1. Perusahaan sebaiknya menyiapkan sarana-sarana pendukung untuk implementasi metode ini seperti adanya komunikasi yang baik antara perusahaan (vendor) dan perusahaan pembeli (buyer).

cukup mengenai penggunaan metode Joint Economic Lot Sizing dan pendekatan Vendor Managed Inventory.