PENENTUAN UKURAN LOT GABUNGAN UNTUK PEMBELI

TUNGGAL DAN PEMASOK TUNGGAL MEMPERGUNAKAN

PENDEKATAN VENDOR MANAGED

INVENTORY-CONSIGNMENT (VMI-C)

Docki Saraswati1, Rahmi Maulidya2, Mira Kurniasari3 1,2,3Jurusan Teknik Industri, FTI, Universitas Trisakti

ABSTRACT

In fullfilmen the needs of raw materials partially, the buyer determines the amount of raw material ordered and the supplier send the appropriate amount of raw materials are ordered. These relationships often lead to a mismatch of needs raw materials by the number of available raw materials suppliers in the inventory purchases that result in higher costs of raw materials and the total cost of inventory. Therefore there is need for a policy that can control the system in an integrated supply of raw materials. The study begins with the determination of lot size by the buyer. Furthermore, the determination of lot size is determined by the supplier with approaches vendor-managed inventory (VMI). In this case the supplier to supervise the inventory status of the buyer, so buyers do not need to make the ordering process. At VMI with consignment approach (VMI-C) the buyer is not burdened with the cost savings, due to the transfer of ownership of raw materials occurs when raw materials used in the production floor. Based on calculations with observational data obtained on an approach that VMI and VMI-C total cost of inventory buyers and suppliers can deliver better results than not applying both approaches.

Keywords: inventory, raw materials, buyer, supplier, vendor managed inventory, consignment

1. PENDAHULUAN1

Suatu hal yang tidak dapat dihindari adalah kenyataan bahwa krisis ekonomi global telah mempengaruhi kondisi usaha perusahaan. Perubahan situasi pasar yang sangat cepat menjadi masalah utama yang dihadapi perusahaan saat ini khususnya dalam persaingan memperebutkan pangsa pasar. Oleh karena itu, perusahaan selalu berupaya untuk terus melakukan inovasi dan mencari alternatif solusi dalam menghadapi persaingan antara lain dengan peningkatan

profit melalui penghematan ongkos

khususnya total ongkos persediaan. Ketika suatu perusahaan memiliki kebutuhan untuk membeli suatu produk kepada perusahaan lain, maka tercipta hubungan antara perusahaan yang membutuhkan produk yang selanjutnya dalam penelitian ini disebut sebagai pembeli

Korespondensi : 1Docki Saraswati

E-mail : docki@trisakti.ac.id,

dan perusahaan yang menyediakan produk yang dibutuhkan yang disebut sebagai pemasok. Pada pendekatan klasik, penentuan ukuran lot optimal ditentukan secara parsial yaitu berdasarkan kebijakan persediaan masing-masing yang berbeda. Frekuensi hubungan yang semakin meningkat antara pembeli dan pemasok mendorong kedua belah pihak untuk melakukan sinergi dalam menentukan ukuran lot. Kecenderungan ini disebabkan oleh dua hal yaitu kemungkinan mengurangi ongkos tanpa mengubah kebijakan persediaan pembeli dan pemasok serta menentukan ukuran lot yang ideal bagi pembeli dan pemasok dengan melakukan kesepakatan penentuan distribusi penghematan ongkos kedua belah pihak (Thomas dan Griffin, 1996). Dengan demikian, kunci keberhasilan perusahaan dalam melakukan sinergi terletak pada

2Rahmi Maulidya

kebijakan yang diterapkan dalam sistem keseluruhan sebagai suatu kesatuan yang tidak lagi berfokus pada internal masing-masing perusahaan (Lau dan Goh, 2005).

Adanya kesepakatan jangka panjang untuk memanfaatkan teknologi informasi telah memberikan penghematan total ongkos persediaan pada pembeli dan pemasok maupun sistem secara keseluruhan (system

wide) meskipun kontribusi manfaat yang

diperoleh pemasok dan pembeli berbeda (Yao dan Dresner, 2008 dan Gümüş dkk., 2008).

Terdapat beberapa pendekatan yang digunakan dalam memanfaatkan teknologi informasi pada hubungan kontrak antara lain

information sharing (Lee dan Whang, 1998,

Lee dkk., 2000 dan Huang dkk., 2003),

vendor-managed inventory (Dong dan Xu,

2002, Disney dan Towill, 2003, Bertazzi dkk., 2005, Iyer dkk., 2007 dan Yao dan Dresner, 2008), dan consignment (Braglia dan Zavanella, 2003, Wang dkk., 2004, Chen dan Liu, 2007 dan Gümüş dkk., 2008).

Pendekatan information sharing (IS) merupakan pendekatan yang memanfaatkan teknologi informasi untuk dapat berbagi informasi antara pemasok dan pembeli (Lee dan Whang, 1998). Pendekatan

vendor-managed inventory (VMI) melibatkan

pemasok dalam melakukan monitoring terhadap status persediaan pembeli dan pemasok bertanggung jawab terhadap ketersediaan produk sehingga pembeli tidak perlu melakukan pemesanan (Dong dan Xu, 2002). Adapun pendekatan consignment merupakan pengaturan kepemilikan produk, yaitu pemasok sebagai pemilik produk (consignor) mengirimkan produk kepada pembeli (consignee) untuk dimanfaatkan oleh pembeli. Proses penjualan atau perpindahan kepemilikan produk berlaku pada saat produk dimanfaatkan oleh pembeli (Chen dan Liu, 2007). Apabila dua pendekatan di atas disatukan, maka pemasok melakukan vendor-managed inventory

dengan consignment (VMI-C) yang berarti di samping melakukan monitoring terhadap status persediaan pembeli, pemasok juga bertanggung jawab terhadap kepemilikan produk hingga produk dimanfaatkan oleh pembeli (Dong dan Xu, 2002 dan Gümüş dkk., 2008). Pada hubungan kontrak, ukuran

lot pengiriman ditentukan oleh pemasok

baik dengan pendekatan VMI maupun dengan VMI-C. Hal ini menunjukkan bahwa sinergi hubungan antara pemasok dan pembeli belum dimanfaatkan secara optimal. Penentuan ukuran lot pemesanan belum dilakukan berdasarkan integrasi fungsi total ongkos persediaan pemasok dan pembeli. Oleh karena itu, pemasok cenderung mendorong pembeli untuk bersinergi meningkatkan kinerja total ongkos persediaan melalui hubungan kemitraan. Dalam konteks hubungan antara pembeli tunggal dan pemasok tunggal. makalah ini mempertimbangkan pemanfaatan teknologi informasi melalui penerapan VMI-C.

2. TINJAUAN PUSTAKA

Sistem yang diamati terdiri dari pemasok tunggal dan pembeli tunggal. Pembeli memiliki permintaan yang bersifat deterministik dan melakukan pemesanan kepada pemasok. Pemasok kemudian memproduksi produk yang dibutuhkan dalam lot. Setiap lot yang diproduksi dikirim kepada pembeli dalam ukuran batch. Berdasarkan model EOQ bagi pembeli, fungsi total ongkos terdiri atas ongkos pesan dan ongkos simpan, atau ongkos setup dan ongkos simpan untuk model EOQ bagi pemasok. Secara tradisional, pemasok dan pembeli memiliki model persediaan secara terpisah sehingga ukuran lot optimal yang diperoleh berbeda. Dalam hal ini, penentuan kuantitas pemesanan dan jadwal pengiriman akan lebih efektif berdasarkan integrasi fungsi total ongkos dibandingkan bila pemasok atau pembeli menggunakan fungsi ongkos masing-masing. Integrasi penentuan ukuran lot antara pemasok tunggal dan pembeli tunggal disebut sebagai JELS. Penelitian mengenai model JELS berkaitan dengan minimisasi total ongkos sistem persediaan gabungan yang merupakan penjumlahan dari total ongkos pemasok dan total ongkos pembeli.

Goyal (1976) merupakan peneliti pertama yang mengusulkan model integrasi antara pemasok dan pembeli untuk meminimisasi total ongkos yang relevan dengan laju produksi infinite. Kemudian Banerjee (1986) mengembangkan model

Goyal (1976) dengan laju produksi pemasok

finite dan memperkenalkan istilah Joint Economic Lot Sizing (JELS). Model

Banerjee (1986) didasarkan pada ukuran lot produksi yang berbasis pada pengiriman

lot-for-lot untuk satu jenis produk dari pemasok

tunggal ke pembeli tunggal. Dalam pengembangannya, Goyal (1988) melakukan relaksasi terhadap asumsi produksi lot-for-lot. Selanjutnya Goyal (1988)memformulasikan model

joint-total-relevant-cost untuk pemasok tunggal dan

pembeli tunggal dalam sistem persediaan dengan ukuran lot pemasok yang merupakan kelipatan integer dari ukuran pesanan pembeli. Beberapa penelitian yang berkaitan dengan pemanfaatan informasi secara terintegrasi telah dilakukan pada hubungan antara pemasok dan pembeli, khususnya mengenai kebijakan persediaan.

Dong dan Xu (2002) mengamati manfaat VMI dalam jangka pendek dan jangka panjang pada sistem persediaan terintegrasi. Model EOQ merupakan kebijakan persediaan pemasok tunggal dan pembeli tunggal. VMI adalah consignment

inventory (CI) sehingga Dong dan Xu (2002)

menyebutnya sebagai VMI-C, di mana pemasok mengirimkan produknya ke pembeli untuk dimanfaatkan oleh pembeli dan proses pembayaran terjadi hanya sesudah produk dimanfaatkan. Pemasok memonitor posisi persediaan pembeli dan membuat keputusan penggantian (replenishment) tanpa menunggu pemesanan dari pembeli. Secara spesifik, VMI selalu memberikan keuntungan yang lebih besar pada pembeli tetapi keuntungan pada pemasok bervariasi. Bagi pemasok, keuntungan yang lebih tinggi dihasilkan pada VMI dengan jangka panjang dibandingkan dengan VMI dengan jangka pendek.

Pada sistem integrasi yang sama, Disney dan Towill (2003) membandingkan antara sistem tradisional dengan sistem yang memanfaatkan VMI. Pada sistem tradisional, pemasok hanya menyelesaikan sejumlah produk yang dipesan oleh pembeli untuk diproduksi dan hanya bertanggung jawab terhadap sistem persediaan masing-masing. Pada sistem dengan VMI, pembeli memberikan informasi persediaan kepada pemasok tanpa mempergunakan purchase

order. Pemasok kemudian membandingkan

persediaan aktual pembeli dengan re-order

point (ROP) yang telah disepakati. Posisi

ROP menentukan keputusan yang diambil pemasok dalam mengirimkan produknya pada setiap periode perencanaan. Apabila tingkat persediaan berada di bawah ROP, pemasok akan mengirimkan produk dengan jumlah tertentu hingga mencapai target maksimum yang telah disepakati. ROP ditentukan secara dinamis, disesuaikan dengan perubahan permintaan. Kesimpulan yang diperoleh dari perbandingan kedua pendekatan sistem pada kondisi permintaan yang cepat berubah adalah bahwa sistem dengan VMI memberikan manfaat yang secara signifikan lebih baik khususnya dalam pengendalian persediaan.

Penelitian Braglia dan Zavanella (2003) menunjukkan bahwa pendekatan

consignment memiliki kinerja yang lebih

baik dibandingkan dengan sistem persediaan yang konvensional. Tidak hanya dengan penghematan ongkos persediaan, akan tetapi juga memberikan manfaat yang bersifat

intangible diantaranya fleksibilitas dan

peningkatan service level.

Kulp dkk. (2004) telah mengemukakan bahwa pemasok memperoleh manfaat dari informasi yang terintegrasi. Mereka mengemukakan kerangka konseptual mengenai pengertian ekspektasi efek integrasi informasi untuk berbagai ukuran kinerja pemasok. Integrasi informasi dibagi atas dua kelompok yaitu pertukaran informasi (information

exchanges) dan perencanaan kolaborasi

(collaboration planning). Pertukaran informasi adalah berbagi informasi diantaranya data permintaan dan tingkat persediaan pembeli. Pada perencanaan kolaborasi, integrasi informasi dilakukan untuk menyelaraskan aktivitas pemasok dan pembeli antara lain perpindahan tanggung jawab pemesanan dan penggantian persediaan dalam bentuk VMI. Iyer dkk. (2007) mengemukakan adanya trade-off antara informasi permintaan dan persediaan di dalam sistem pemasok dan pembeli yang terintegrasi. Pada penelitian yang dilakukan oleh Iyer dkk. (2007) dinyatakan bahwa informasi permintaan yang lebih baik akan memberikan efek positif pada pemasok dalam memperbaiki efisiensi persediaan.

Menurut Gümüş dkk. (2008) VMI memungkinkan keputusan replenishment dilakukan oleh pemasok mewakili pembeli, sedangkan dengan Consignment Inventory (CI) walaupun pemasok diberi informasi mengenai permintaan produk oleh pembeli, pembeli tetap yang menentukan waktu dan ukuran pemesanan. Pada CI, produk dimiliki pemasok hingga dimanfaatkan oleh pembeli dan produk tersebut disimpan di lokasi pembeli. Walaupun pembeli memiliki kewenangan terhadap waktu dan jumlah yang dipesan, pembeli membayar produk

tersebut hanya sesudah produk dimanfaatkan sehingga pembeli tidak memiliki ongkos simpan. Penggabungan CI dan VMI (VMI-C) menyebabkan pergeseran tanggung jawab pembeli ke pemasok. Keputusan menentukan ukuran pemesanan dan waktu pengiriman dilakukan oleh pemasok, meskipun pemasok tetap memperoleh manfaat berupa pengurangan total ongkos simpan. Adapun perbandingan antara CI, VMI dan VMI-C dapat dilihat pada Tabel 1.

Tabel 1. Perbandingan antara CI, VMI dan VMI-C (Gümüş dkk, 2008)

CI VMI VMI-C Kebutuhan pemesanan dilakukan oleh B V V Ongkos pesan dibebankan pada B V V Kepemilikan persediaan pada V B V Ongkos simpan pembeli dibebankan pada V B V B = pembeli V = pemasokPada implementasi VMI, pemasok melakukan pengiriman ke lokasi pembeli berdasarkan status persediaan pembeli yang diamati secara terus menerus oleh pemasok sehingga pembeli tidak perlu mengeluarkan ongkos pesan. Dengan demikian, penentuan kebutuhan pemesanan dan ongkos pesan dilakukan oleh pemasok. Pada implementasi CI, meskipun produk telah sampai di lokasi pembeli, kepemilikan tetap pada pemasok hingga produk dimanfaatkan oleh pembeli sehingga ongkos simpan pembeli menjadi tanggung jawab pemasok.

Gümüş dkk. (2008) menyimpulkan bahwa CI hanya menguntungkan pembeli; CI akan menguntungkan pemasok tergantung pada ongkos transportasi dan siapa yang membayar ongkos transportasi. Apabila sistem CI tidak efisien maka pemasok dapat menawarkan perjanjian dengan VMI-C untuk memperoleh manfaat pemasok dan sistem keseluruhan.

3. NOTASI DAN ASUMSI

Adapun notasi yang digunakan dalam penelitian:

D

= jumlah permintaan produk

1S7 per tahun (unit)

y

= jumlah kebutuhan bahan

baku 157SD per tahun (sheet)

w

= harga bahan baku 157SD

yang disepakati oleh pembeli

(Rp/unit)

p

= harga jual produk 1S7

(Rp/unit)

n

= jumlah periode (bulan)

B

h

= ongkos simpan pembeli

(Rp/sheet/tahun)

S

h

= ongkos simpan pemasok

(Rp/sheet/tahun)

B

s

= ongkos pesan pembeli

(Rp/pesan)

S

s

= ongkos setup pemasok

(Rp/setup)

)

( y

c

= fungsi ongkos produksi dan

distribusi (Rp)

B

Q

= ukuran lot pemesanan

pembeli (sheet)

S

Q

= ukuran lot pengiriman

pemasok (sheet)

B

TC

= total ongkos persediaan

pembeli (Rp)

'

B

TC

= total ongkos persediaan

pembeli dengan VMI (Rp)

"B

TC

= total ongkos persediaan

S

TC

= total ongkos persediaan

pemasok (Rp)

'

S

TC

= total ongkos persediaan

pemasok dengan VMI (Rp)

"S

TC

= total ongkos persediaan

pemasok dengan VMI-C (Rp)

B

= keuntungan pembeli (Rp)

' B

= keuntungan pembeli

dengan VMI (Rp)

" B

= keuntungan pembeli

dengan VMI-C (Rp)

S

= keuntungan pemasok (Rp)

' S

= keuntungan pemasok

dengan VMI (Rp)

" S

= keuntungan pemasok

dengan VMI-C (Rp)

Asumsi yang digunakan adalah :

1. Pola permintaan bersifat deterministik dinamis.

2. Tidak diizinkan terjadi shortage atau stockout.

3. Tidak ada diskon dalam pembelian barang.

4. Pembeli dan pemasok menerapkan model persediaan economic order quantity (EOQ)

5. Ongkos persediaan pembeli dan pemasok tidak sama

(

s

Ss

B

h

Sh

B)

.6. Fungsi ongkos produksi dan distribusi pemasok ditentukan berdasarkan persamaan polinomial orde dua, yaitu

2 2 1 0

)

(

y

a

a

y

a

y

c

, dengana

0, a

1 dana

2merupakan konstanta.4. KARAKTERISTIK SISTEM

Sistem persediaan terintegrasi yang diamati terdiri atas pembeli tunggal dan pemasok tunggal. Pembeli memproduksi unit 1S7 yang membutuhkan pasokan bahan baku 157SD. Setiap unit 1S7 membutuhkan 0,125 sheet bahan baku 157SD, maka persamaan untuk jumlah kebutuhan bahan baku adalah

D

y

0

,

125

(1) Berdasarkan persamaan (1) dengan jumlah permintaan per tahun untuk produkIS7 sebesar D = 758100 unit, maka

diperoleh jumlah kebutuhan bahan baku

157SD adalah y = 94766 sheet. Selanjutnya

berdasarkan data kurva ongkos produksi dan distribusi terhadap jumlah kebutuhan baku setiap periode diperoleh persamaan fungsi ongkos produksi dan distribusi sebagai berikut (Kurniasari,h. IV-27),

2

36

,

0

34

,

0

02

,

22034356

)

(

y

y

y

c

(2) 5. METODOLOGI PENELITIAN Penelitian terhadap adanya pengaruhvendor managed inventory–consignment

(VMI-C) terhadap total ongkos persediaan sistem terintegrasi diawali pada kondisi dengan pembeli yang menetukan ukuran lot pemesanan. Selanjutnya, pemasok melakukan pengamatan terhadap status persediaan pembeli, sehingga pembeli tidak perlu melakukan pemesanan (VMI). Pada tahap akhir, disamping melakukan pengamatan terhadap status persediaan pembeli, pemasok juga melakukan

consignment (VMI-C) yaitu pengalihan

kepemilikan bahan baku 157SD dilakukan pada saat bahan baku digunakan oleh pembeli untuk menghasilkan produk IS7. 1.1. Ukuran lot ditentukan oleh pembeli Pembeli menentukan ukuran lot pemesanan berdasarkan economic order quantity

(EOQ), yaitu

Q

B

2

s

By

h

B

1/2.Total ongkos persediaan pembeli adalah

2

)

(

B B B B B BQ

wy

s

y

Q

h

Q

TC

(3)Berdasarkan nilai

Q

B yang ditentukan pembeli, total ongkos persediaan pemasok adalah ongkos produksi dan distribusi ditambah ongkos pesan ditambah ongkos simpan, sehingga persamaan total ongkos persediaan pemasok adalah

2

)

(

)

(

B S B S B SQ

c

y

s

y

Q

h

Q

TC

(4) Keuntungan yang diperoleh pembeli sebagai berikut,

B B B

pD

TC

Q

(5)Keuntungan yang diperoleh pemasok sebagai berikut,

B S S

wy

TC

Q

(6)1.2. Ukuran lot ditentukan oleh pemasok dengan VMI

Pada pendekatan VMI pemasok menggabungkan ongkos setup pemasok

)

(

s

S dan ongkos pesan pembeli(

s

B)

, diperoleh(

s

Bs

S)

. Pemasok menentukan ukuran lot ekonomis berdasarkan EOQ, yaitu QS

2

sS sB

y hS

1/2. Adapuntotal ongkos persediaan pemasok adalah

2

) ( ) ( ' S S S B S S S Q c y s s y Q h Q TC (7) Berdasarkan nilaiQ

S yang ditentukan pemasok, maka total ongkos persediaan pembeli adalah

2

)

(

' S B S SQ

wy

h

Q

TC

(8)Keuntungan yang diperoleh pemasok sebagai berikut,

S S Swy

TC

Q

' '

(9)Keuntungan yang diperoleh pembeli sebagai berikut,

S B BpD

TC

Q

' '

(10)1.3. Ukuran lot ditentukan oleh pemasok dengan VMI-C

Disamping menggabungkan ongkos pesan pembeli dan ongkos setup pemasok, dengan pendekatan VMI-C ongkos simpan pemasok melibatkan ongkos simpan pembeli, maka diperoleh

(

h

Sh

B)

. Ukuran lot optimal adalah QS

2

sS sB

y hS hB

1/2.Total ongkos persediaan pemasok adalah ongkos produksi dan distribusi ditambah ongkos pesan ditambah ongkos simpan, sehingga persamaan total ongkos persediaan pemasok adalah:

)

(

2

)

(

)

(

)

(

" S B S S B S S Sh

h

Q

s

s

Q

y

y

c

Q

TC

(11)Turunan pertama terhadap persamaan (1) menghasilkan, 2 / 1

)

(

)

(

2

S B S B Sh

h

s

s

y

Q

(12)Total ongkos persediaan pembeli adalah

wy

TC

B"

(13) Keuntungan yang diperoleh pemasok sebagai berikut,

S S Swy

TC

Q

" "

(14)Keuntungan yang diperoleh pembeli sebagai berikut,

S B BpD

TC

Q

" "

(15)Menurut Dong dan Xu (2002) total ongkos persediaan pemasok dengan pendekatan VMI dan VMI-C akan memberikan manfaaat, jika dan hanya jika

0

1

1

2

2 2 / 1 2 / 1

B S B Sh

h

s

s

(16)Ini berarti,

TC

S'

Q

S

TC

S

Q

B dan

S S

BS

Q

TC

Q

TC

"

, yang akan memberikan penghematan total ongkos persediaan pada pemasok dan pembeli.6. HASIL DAN PEMBAHASAN

Penelitian dilakukan pada perusahaan manufaktur yang memproduksi stamping part manufacturing, 1S7, yang bergerak di bidang manufaktur komponen otomotif. Perusahaan ini merupakan pembeli bahan baku 157SD dari sebuah perusahaan pemasok dalam bentuk lembaran (sheet). Tabel 2 merupakan data yang digunakan dalam penelitian.

Permintaan barang jadi tahunan (D) = 758.100 unit/tahun

Biaya penjualan barang jadi (p) = Rp 1.700/unit

Data salah satu bahan baku adalah sebagai berikut :

Jumlah kebutuhan bahan baku tahunan (y) = 94.766 sheet/tahun

Asumsi 1 bulan (N) = 20 hari Lead time pemesanan (L) = 12 hari Biaya pembelian bahan baku (w) = Rp

10.200/sheet

Biaya pesan buyer (sB) = Rp 87.000/pemesanan

Biaya simpan buyer (hB) = Rp 2.040/sheet/tahun

Biaya setup supplier (sS) = Rp 700.000/setup

Biaya simpan supplier (hS) = Rp. 3.060/sheet/tahun

Hasil perhitungan EOQ dengan VMI-C diperoleh output yaitu jumlah pemesanan optimal (QS) yang menghasilkan total biaya persediaan per tahun untuk buyer dan supplier. Selain itu berdasarkan total biaya persediaan yang diperoleh masing-masing maka dapat dihitung besarnya keuntungan (profit) yang diperoleh oleh buyer dan supplier.

Selanjutnya sama seperti metode persediaan EOQ untuk memperoleh total biaya persediaan dari sistem, yaitu dengan menjumlahkan total biaya persediaan yang dikeluarkan buyer dengan total biaya persediaan yang dikeluarkan supplier.

Perhitungan keuntungan (profit) dari sistem juga dilakukan dengan menjumlahkan besarnya keuntungan (profit) yang diperoleh oleh buyer dengan supplier (Tabel 3). Total biaya persediaan dan keuntungan (profit) dari sistem dapat dilihat pada Tabel 4.

Tabel 3. Hasil Perhitungan EOQ dengan VMI-C Bahan Baku QS (sheet) 6.287 m (kali) 16 T (hari) 17 B (sheet) 4.739 TCB” (Rp) 966.613.200 TCS”(QS) (Rp) 557.623.509 ΠB” (Rp) 322.156.800 ΠS” (Rp) 408.989.691

Tabel 4. Total Biaya Persediaan dan Keuntungan (Profit) dari sistem

Bahan Baku TCB” + TCS”(QS) (Rp) 1.524.236.709 ΠB” + ΠS” (Rp) 731.146.491 Siklus inventori untuk bahan baku tersebut yang menjelaskan posisi dari Qs, B, waktu siklus persediaan (T) dan lead time pemesanan dalam suatu sistem persediaan dapat dilihat pada Gambar 2.

Gambar 2. Siklus inventori bahan baku dengan model EOQ dengan VMI-C

Berdasarkan Gambar 2 dapat dilihat bahwa persediaan jumlah Qs akan terus

digunakan sampai akhirnya jatuh pada reorder point (B). Titik B ini menandakan

saat dimana akan dilakukan pemenuhan bahan baku kembali (replenishment) sebesar Qs. Jadi pada saat persediaan telah mencapai titik B, yaitu 4.379 sheet maka akan dilakukan pemenuhan bahan baku kembali sebesar 6.287 sheet. Kemudian dalam 17 hari bahan baku akan sampai, dimana pada saat itu juga persediaan telah mencapai

posisi persediaan akan kembali penuh, yaitu sejumlah Qs, begitu seterusnya sampai pada akhir periode permintaan.

Total biaya persediaan pada supplier dengan menggunakan model EOQ dengan VMI-C memenuhi kondisi pada persamaan 2-3 sebagai berikut : {2 − [(1 +700.000 87.000) 1 2 ⁄ − (1 +3.060 2.040) 1 2 ⁄ ] 2 } ≥ 0 -0,04<0

Berdasarkan perhitungan kondisi di atas didapatkan bahwa 𝑇𝐶𝑆"(𝑄𝑆) <

𝑇𝐶𝑆(𝑄𝐵). Hal ini dapat dilihat pada proses

perhitungan sebelumnya dimana hasil perhitungan 𝑇𝐶𝑆"(𝑄𝑆) menghasilkan total

biaya persediaan yang lebih rendah dibandingkan dengan 𝑇𝐶𝑆(𝑄𝐵). Total biaya

persediaan supplier untuk masing-masing model persediaan pada tabel 3. Sedangkan total biaya persediaan buyer akan berkurang, hal ini dikarenakan buyer tidak lagi menanggung biaya pesan dan simpan. Penghematan total biaya persediaan supplier, buyer dan sistem dapat dilihat pada Tabel 5.

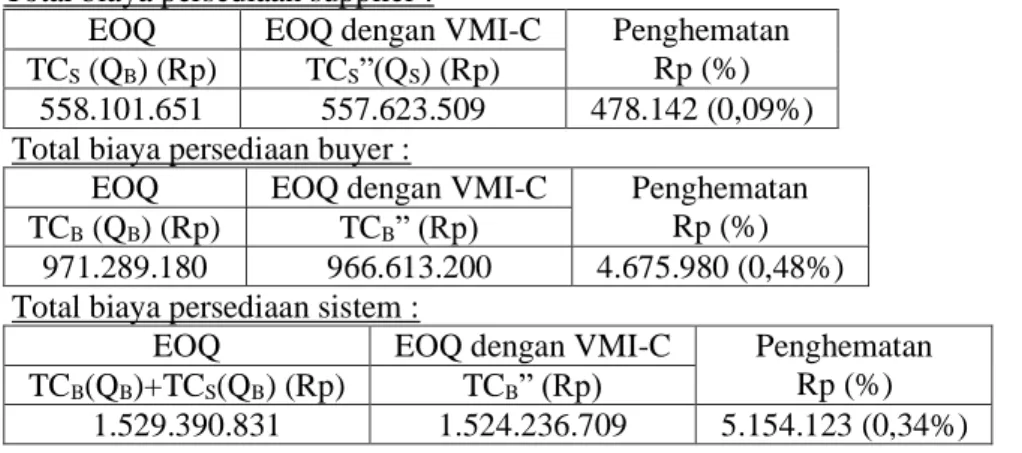

Tabel 5. Total biaya persediaan dan penghematan untuk supplier, buyer dan sistem Total biaya persediaan supplier :

EOQ EOQ dengan VMI-C Penghematan Rp (%) TCS (QB) (Rp) TCS”(QS) (Rp)

558.101.651 557.623.509 478.142 (0,09%) Total biaya persediaan buyer :

EOQ EOQ dengan VMI-C Penghematan Rp (%) TCB (QB) (Rp) TCB” (Rp)

971.289.180 966.613.200 4.675.980 (0,48%) Total biaya persediaan sistem :

EOQ EOQ dengan VMI-C Penghematan Rp (%) TCB(QB)+TCS(QB) (Rp) TCB” (Rp)

1.529.390.831 1.524.236.709 5.154.123 (0,34%)

Penghematan yang terjadi cukup besar karena pada model persediaan EOQ dengan VMI-C supplier yang menentukan jumlah pemesanan yang optimal sehingga jumlah pemesanan tersebut akan lebih tepat dan akurat. Dengan demikian total biaya persediaan per tahun pemasok dengan menggunakan VMI-C akan jauh lebih rendah dibandingkan dengan total biaya persediaan per tahun dengan menggunakan EOQ sehingga akan menghasilkan selisih atau penghematan biaya yang cukup besar. Selain itu buyer juga tidak menanggung semua biaya pesan dan biaya simpan yang menyebabkan berkurangnya total biaya

persediaan per tahun buyer yang cukup besar. Berkurangnya total biaya persediaan per tahun buyer dan supplier akan menyebabkan total biaya persediaan ber tahun dari sistem pun akan berkurang.

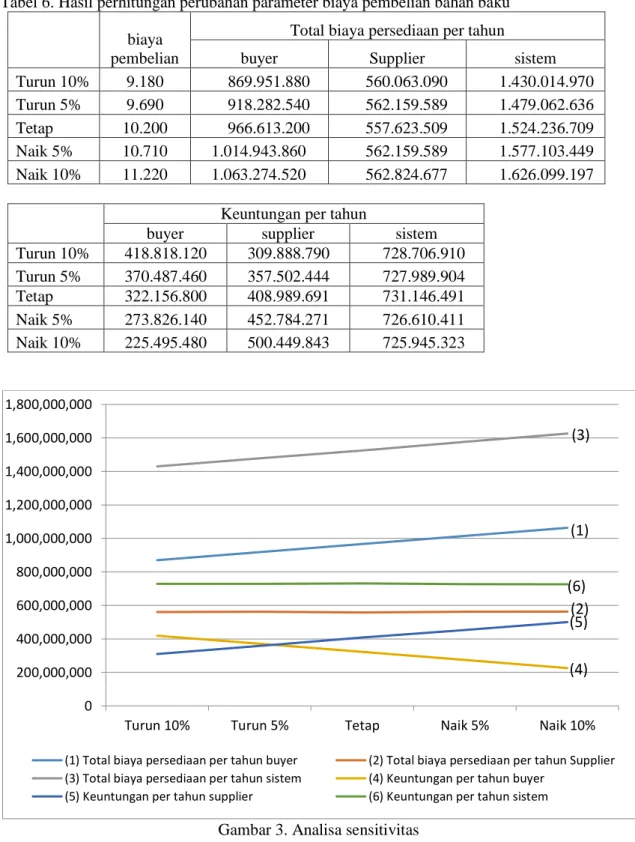

Analisa sensitivitas perlu dilakukan untuk melihat pengaruh perubahan parameter terhadap karakteristik model persediaan, dalam hal ini yang diubah adalah biaya pembelian bahan baku. Pemilihan biaya pembelian sebagai parameter yang diubah dikarenakan biaya pembelian bahan baku yang berhubungan dengan biaya simpan pada buyer dan supplier serta biaya

produksi dan distribusi bahan baku pada supplier. Analisa sensitivitas dilakukan dengan menaikkan dan menurunkan biaya

pembelian sebesar 5% dan 10%. Biaya pembelian awal adalah sebesar Rp10.200,-

Tabel 6. Hasil perhitungan perubahan parameter biaya pembelian bahan baku

biaya pembelian

Total biaya persediaan per tahun

buyer Supplier sistem Turun 10% 9.180 869.951.880 560.063.090 1.430.014.970 Turun 5% 9.690 918.282.540 562.159.589 1.479.062.636 Tetap 10.200 966.613.200 557.623.509 1.524.236.709 Naik 5% 10.710 1.014.943.860 562.159.589 1.577.103.449 Naik 10% 11.220 1.063.274.520 562.824.677 1.626.099.197

Keuntungan per tahun

buyer supplier sistem Turun 10% 418.818.120 309.888.790 728.706.910 Turun 5% 370.487.460 357.502.444 727.989.904 Tetap 322.156.800 408.989.691 731.146.491 Naik 5% 273.826.140 452.784.271 726.610.411 Naik 10% 225.495.480 500.449.843 725.945.323

Gambar 3. Analisa sensitivitas

0 200,000,000 400,000,000 600,000,000 800,000,000 1,000,000,000 1,200,000,000 1,400,000,000 1,600,000,000 1,800,000,000

Turun 10% Turun 5% Tetap Naik 5% Naik 10%

(1) Total biaya persediaan per tahun buyer (2) Total biaya persediaan per tahun Supplier (3) Total biaya persediaan per tahun sistem (4) Keuntungan per tahun buyer

(5) Keuntungan per tahun supplier (6) Keuntungan per tahun sistem

(3) (1) (6) (2) (5) (4)

Total biaya persediaan per tahun yang lebih rendah pada buyer dan supplier dapat diperoleh dengan penurunan biaya pembelian bahan baku sampai batas maksimum 10% berdasarkan analisa sensitivitas yang dilakukan.

7. KESIMPULAN

Sistem pengendalian persediaan menggunakan model persediaan EOQ dengan vendor managed inventory-consignment (VMI-C) pada kasus bahan baku dalam penelitian ini menghasilkan penghematan total biaya persediaan per tahun untuk buyer, supplier dan sistem yang lebih besar dibandingkan model EOQ.

Buyer dan supplier dapat menurunkan biaya pembelian bahan baku sampai batas maksimum 10% lebih rendah dari biaya bahan baku saat ini agar total biaya persediaan per tahun dari sistem dapat lebih minimum lagi.

8. DAFTAR PUSTAKA

[1] Banerjee, A. 1986, A Joint Economic-Lot-Size Model for Purchaser and Vendor, Decision Sciences, 17, 292-311. [2] Bertazzi, L., Paletta, G. dan Speranza, M.G. 2005, Minimizing the Total Cost in an Integrated Vendor-Managed Inventory System, Journal of Heuristics, 11, 393-419.

[3] Braglia, M. dan Zavanella, L. 2003, Modelling an Industrial Strategy for Inventory Management in Supply Chain: the ‘Consignment’ Case, International

Journal of Production Research, 41 (16),

3793-3808.

[4] Chen, S.L., dan Liu, C.L. 2007, The Optimal Consignment Policy for the Manufacturer Under Supply Chain Coordination, International Journal of

Production Research, iFirst, 1-23.

[5] Disney, S.M. dan Towill, D.R. 2003, The Effect of Vendor Managed Inventory (VMI) Dynamics on the Bullwhip Effect in Supply Chains, International Journal

of Production Economics, 85, 199-215.

[6] Dong, Y. dan Xu, K. 2002, A Supply Chain Model of Vendor-Managed Inventory, Transporation Research Part

E, 38, 75-95.

[7] Goyal, S.K. 1976, An Integrated Inventory Model for a Single Supplier-Single Customer Problem, International

Journal of Production Research, 15 (1),

107-111.

[8] Goyal, S.K. 1988, A Joint Economic-Lot-Size Model for Purchaser and Vendor: A Comment, Decision Sciences, 19 (1), 236-241.

[9] Gümüş, M., Jewkes, E.M. dan Bookbinder, J.H. 2008, Impact of Consignment Inventory and Vendor-Managed Inventory for a Two-party Supply Chain, International Journal of

Production Economics, 113, 501-517.

[10] Lau, G.T dan Goh, M. 2005, Buyer-Seller Relationship in the PCB Industry,

Supply Chain Management: An

International Journal, 10 (4), 302-312.

[11] Huang, G.Q., Lau, J.S.K. dan Mak, K.L (2003): The Impacts of Sharing Production Information on Supply Chain Dynamics: A Review of the Literature,

International Journal of Production Research, 41 (7), 1483-151

[12] Iyer, G., Narasimhan, C. Dan Niraj, R. (2007): Information and Iventory in Distribution Channels, Management Science, 53 (10), 1551-1561.

[13] Kulp, S.C., Lee, H.L. dan Ofek, E. (2004): Manufacturer Benefits from Information Integration with Retail Customers, Management Science, 50 (4), 431-444.

[14] Kurniasari, M. 2010, Usulan Sistem Pengendalian Persediaan Bahan Baku 157 SPSCEN SD untuk Buyer-Supplier dengan Model Vendor Managed Inventory – Consignment (VMI-C), (Kasus PT. Ganding Toolsindo dan PT. Super Steel Indah), Tugas Akhir, Jurusan Teknik Industri, Universitas Trisakti, Jakarta.

[15] Lee, H.L. dan Whang, S. (1998): Information Sharing in a Supply Chain. Research Paper No. 1549, Research

Paper Series, Graduate School of

Business, Stanford University.

[16] Lee, H.L., So, K.C. dan Tang, C.S. (2000): The Value of Information Sharing in a Two-Level Supply Chain,

Management Science, 46 (5), 626-643.

[17] Thomas, D.J. dan Griffin, P.M. 1996, Coordinated Supply Chain Management,

European Journal of Operational Research, 94, 1-15.

[18] Wang, Y, Jiang, L. dan Shen, Z.J. (2004): Channel Performance under Consignment Contract with Revenue Sharing, Management Science, 50 (1), 34-47.