PENENTUAN JOINT LOT SIZE MENGGUNAKAN

PENDEKATAN SUPPLY CHAIN DENGAN METODE

VENDOR MANAGED INVENTORY (VMI) PADA

PT. XYZ INDONESIA

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari

Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh

Nadhira Indah Pangestu Harahap

NIM. 100403084

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

KATA PENGANTAR

Puji dan syukur dipanjatkan kepada hadirat Tuhan Yang Maha Kuasa

karena atas berkat dan rahmat-Nya, sehingga penulis dapat menyelesaikan tugas

sarjana ini dengan baik.

Tugas sarjana ini merupakan langkah bagi penulis untuk menerapkan ilmu

yang telah dipelajari selama perkuliahan. Selain itu, tugas sarjana ini juga

merupakan salah satu syarat bagi penulis untuk mendapatkan gelar Sarjana

Teknik.

Tugas sarjana ini berisi penelitian yang dilakukan di PT. XYZ dan

menjelaskan tentang tugas sarjana penulis yaitu “Penentuan Joint Lot Size Menggunakan Pendekatan Supply Chain dengan Metode Vendor Managed Inventory (VMI) pada PT. XYZ”.

Penulis menyadari bahwa tugas sarjana ini masih jauh dari kesempurnaan.

Oleh karena itu, penulis menerima kritik dan saran yang membangun dari para

pembaca sekalian.

UNIVERSITAS SUMATERA UTARA PENULIS

UCAPAN TERIMA KASIH

Dalam melaksanakan penelitian tugas sarjana sampai dengan selesainya

laporan ini, banyak pihak yang telah membantu, maka pada kesempatan ini

penulis mengucapkan terima kasih kepada:

1. Ibu Ir. Khawarita Siregar, MT selaku Ketua Departemen Teknik Industri dan

Bapak Ir. Ukurta Tarigan, MT selaku Sekretaris Departemen Teknik Industri,

Fakultas Teknik, Universitas Sumatera Utara.

2. Bapak Dr. Ir. Nazaruddin, MT selaku Dosen Pembimbing I dan Bapak Ir.

Ukurta Tarigan, MT selaku Dosen Pembimbing II penulis yang bersedia

meluangkan waktunya untuk membimbing, memberikan arahan, motivasi,

serta kepercayaan kepada penulis untuk mengerjakan laporan tugas sarjana ini.

3. Seluruh Dosen di Departemen Teknik Industri USU atas segala ilmu dan

bimbingan yang diberikan kepada penulis selama perkuliahan, serta seluruh

Staff Administrasi yang ada di Departemen Teknik Industri USU.

4. Teristimewa kedua orang tua Bapak Rahmadi Harahap dan Ibu Sri

Ambarwulan atas doa, nasihat, bimbingan dan dukungan moril dan materil,

yang menjadi sumber inspirasi dan motivasi penulis untuk tetap semangat

DAFTAR ISI

BAB

HALAMAN

LEMBAR SAMPUL ... i

LEMBAR PENGESAHAN ... ii

KATA PENGANTAR ... iii

UCAPAN TERIMA KASIH ... iv

DAFTAR ISI ... vi

DAFTAR TABEL ... xii

DAFTAR GAMBAR ... xiv

DAFTAR LAMPIRAN ... xvi

I PENDAHULUAN... I-1

1.1. Latar Belakang ... I-1

1.2. Perumusan Masalah ... I-6

1.3. Tujuan dan Manfaat ... I-6

1.4. Batasan dan Asumsi Penelitian ... I-8

1.5. Sistematika Penulisan Laporan ... I-9

II GAMBARAN UMUM PERUSAHAAN... II-1

2.1. Sejarah Perusahaan ... II-1

DAFTAR ISI (LANJUTAN)

BAB

HALAMAN

2.3. Organisasi dan Manajemen Perusahaan ... II-3

2.3.1. Struktur Organisasi ... II-3

2.3.2. Jam Kerja ... II-5

2.4. Proses Produksi ... II-5

2.4.1. Bahan Baku ... II-6

2.4.2. Bahan Tambahan... II-7

2.4.3. Bahan Penolong ... II-8

2.4.4. Uraian Proses ... II-8

III LANDASAN TEORI ... III-1

3.1. Supply Chain ... III-1

3.1.1. Konsep Supply Chain ... III-1

3.1.2. Strategi Supply Chain... III-4

3.1.3. Supply Chain Management ... III-5

3.1.4. Vendor Managed Inventory (VMI) ... III-6

3.2. Persediaan ... III-9

3.2.1. Fungsi Persediaan ... III-9

3.2.2. Biaya Persediaan ... III-11

3.3. Lot Sizing ... III-14

DAFTAR TABEL

TABEL HALAMAN

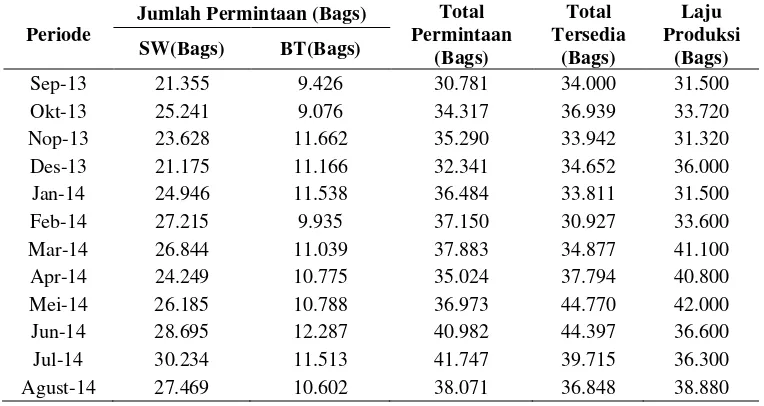

1.1. Jumlah Permintaan, Jumlah Produksi dan Persediaan

Produk Pakan Ayam 105 ISA (Mash) PT. Gold Coin

Indonesia Medan ... I-2

5.1. Jumlah Permintaan, Jumlah Produksi dan Persediaan

Produk Pakan Ayam 105 ISA (Mash) PT. Gold Coin

Indonesia Medan ... V-1

5.2. Biaya Pemesanan Pembeli dan Bahan Baku ... V-2

5.3. Total Produk Cacat... V-3

5.4. Selisih antar Jumlah Permintaan dan Persediaan Produk

Pakan Ayam 105 ISA (Mash) PT. Gold Coin .... Indonesia

Medan... V-6

5.5. Total Produk Cacat dan Nilai Peluang Produk Cacat ... V-11

5.6. Rekapitulasi Data yang Dibutuhkan ... V-12

5.7. Rekapitulasi Hasil Iterasi TC ... V-16

5.8. Rekapitulasi QM dari Solusi Kebijakan Feasible Terpilih V-17

5.9. Analisis Sensitivitas Biaya Setup Terhadap TC ... V-19

5.10. Analisis Sensitivitas Biaya Simpan Terhadap TC ... V-20

5.11. Analisis Sensitivitas Biaya Pesan Terhadap TC ... V-21

DAFTAR GAMBAR

GAMBAR HALAMAN

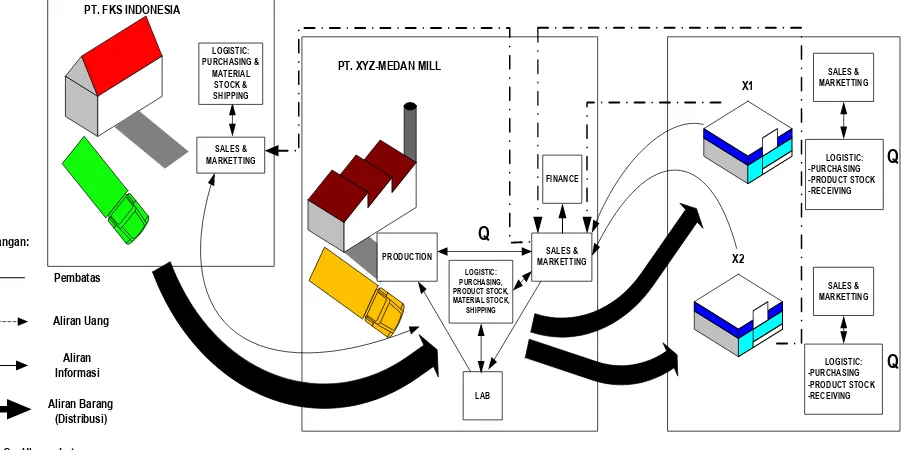

2.1. Proses Supply Chain pada PT. Gold Coin Indonesia

Medan Mill ... II-3

2.2. Struktur Organisasi PT. Gold Coin Indonesia Medan-Mill II-4

3.1. Simplifikasi Model Supply Chain dan 3 Macam Aliran

yang dikelola ... III-3

3.2. Model Integrasi Jaringan Kerja VMI ... III-7

4.1. Kerangka Konseptual Penelitian ... IV-3

4.2. Flow Chart Penolahan Data ... IV-5

4.3. Langkah-langkah Metode Penelitian ... IV-7

5.1. Sistem Supply Chain Produk Pakan 105 ISA (Mash)

pada PT. Gold Coin Indonesia-Medan Mill berdasarkan

pada Metode Vendor Managed Inventor ... V-5

5.2. Grafik Total Cost pada Keadaan Optimum ... V-19

6.1. Sistem Supply Chain Produk Pakan 105 ISA (Mash)

pada PT. Gold Coin Indonesia-Medan Mill berdasarkan

pada Metode Vendor Managed Inventor ... VI-1

6.2. Model Integrasi Jaringan Kerja VMI pada PT.Gold Coin

ABSTRAK

PT. XYZ merupakan salah satu perusahaan penghasil produk pakan ternak yang berlokasi di Kawasan Medan. Perusahaan ini merupakan cabang dari perusahaan Z Group yang berpusat di Surabaya. Dalam proses berjalannya kegiatan bisnis perusahaan, baik dari proses pemesanan bahan baku kepada supplier sampai dengan penjualan produk kepada pembeli, sering terjadi ketidaksesuaian perencanaan dalam penentuan lot produksi sehingga sering menimbulkan overstock dan stockout. Hal ini didasari oleh kurang terintegrasinya tiap komponen dalam rantai pasok. Masing-masing komponen masih menggunakan cara tradisional yaitu dengan membuat perencanaan masing-masing tanpa saling berkoordinasi. Perusahaan manufaktur ini masih perlu melakukan perbaikan dalam sistem perencanaan produksi. Tidak adanya Departemen PPIC membuat perencaan dalam produksi di perusahaan menjadi tidak terkontrol. Penelitian ini bertujuan untuk memperbaiki sistem rantai pasok dengan metode VMI dan menentukan ukuran lot gabungan yang optimum dengan metode JELS. Hasil perhitungan JELS menunjukkan Q optimal sebesar 8.692 bags, dengan QM sebesar 437.082 bags dengan frekuensi pengiriman produk sebanyak 50 kali dan frekuensi replenishment bahan baku sebanyak 13 kali.

ABSTRAK

PT. XYZ merupakan salah satu perusahaan penghasil produk pakan ternak yang berlokasi di Kawasan Medan. Perusahaan ini merupakan cabang dari perusahaan Z Group yang berpusat di Surabaya. Dalam proses berjalannya kegiatan bisnis perusahaan, baik dari proses pemesanan bahan baku kepada supplier sampai dengan penjualan produk kepada pembeli, sering terjadi ketidaksesuaian perencanaan dalam penentuan lot produksi sehingga sering menimbulkan overstock dan stockout. Hal ini didasari oleh kurang terintegrasinya tiap komponen dalam rantai pasok. Masing-masing komponen masih menggunakan cara tradisional yaitu dengan membuat perencanaan masing-masing tanpa saling berkoordinasi. Perusahaan manufaktur ini masih perlu melakukan perbaikan dalam sistem perencanaan produksi. Tidak adanya Departemen PPIC membuat perencaan dalam produksi di perusahaan menjadi tidak terkontrol. Penelitian ini bertujuan untuk memperbaiki sistem rantai pasok dengan metode VMI dan menentukan ukuran lot gabungan yang optimum dengan metode JELS. Hasil perhitungan JELS menunjukkan Q optimal sebesar 8.692 bags, dengan QM sebesar 437.082 bags dengan frekuensi pengiriman produk sebanyak 50 kali dan frekuensi replenishment bahan baku sebanyak 13 kali.

BAB I

PENDAHULUAN

1.1. Latar Belakang

Perilaku konsumen seiring dengan kemajuan teknologi yang semakin

inovatif menuntut perhatian lebih dari perusahaan. Hal ini dikarenakan konsumen

menginginkan produk yang semakin berkualitas. Perkembangan teknologi

informasi telah mengubah paradigma tentang logistik, peraturan inventory

menjadi suatu proses peningkatan nilai tambah dari barang dan jasa. Adanya

berbagai pihak yang terlibat dan terkait dalam aliran produk dari pabrik kepada

konsumen akan membentuk suatu sistem yang dikenal dengan sistem rantai

pasokan (supply chain system).

PT. XYZ merupakan perusahaan yang bergerak dalam produksi pakan

ternak. Produk utama perusahaan adalah pakan ternak ayam sedangkan sebagai

produk pendukung adalah pakan ternak babi, sapi, kambing, itik, dan ikan. Dalam

proses operasionalnya perusahaan ini memenuhi demand dengan metode Pull

system demand, yaitu sistem pemenuhan demand dengan mempertimbangkan

kondisi eksternal atau dengan kata lain demand ditentukan oleh konsumen sendiri.

Kelebihan sistem ini adalah perusahaan dapat mengetahui perubahan-perubahan

yang terjadi pada lingkungan eksternal dan dapat membuat kebijakan untuk

mengantisipasi perubahan tersebut. Namun pada kenyataannya demand yang

harus dipenuhi selalu tidak pasti dan menyebabkan terjadinya kesulitan dalam

menentukan kebijakan ukuran lot produksi. Kekurangan informasi dapat

Pakan jenis 105 ISA (Mash) merupakan produk yang paling banyak dan

signifikan diproduksi oleh PT. XYZ dibandingkan 35 jenis produk pakan lainnya

dan bersifat make to stock sehingga terkadang dapat menimbulkan penumpukan

produk (over stock) ataupun kekurangan produk (stock out) apabila perencanaan

tidak akurat. Jenis produk pakan lain ada yang bersifat make to order, seperti

produk pakan sapi, bebek, babi, dan sebagainya. Adapun data permintaan

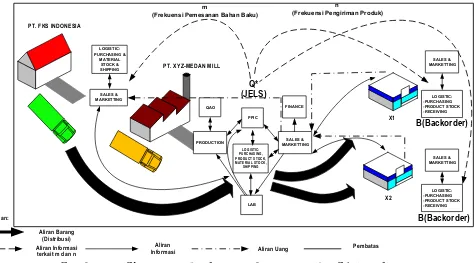

terhadap jenis pakan lain dapat dilihat pada lampiran iv. Sistem supply chain

untuk produk pakan ayam layer jenis 105 ISA (Mash) pada PT. XYZ-Medan Mill

dapat dilihat pada Gambar 1.1.

PT. FKS INDONESIA PRODUCTION MARKETTINGSALES &

LOGISTIC: (Mash) pada PT. XYZ-Medan Mill

Gambar 1.1 menunjukkan sistem supply chain produk pakan ayam layer

105 ISA (Mash). Bahan baku berasal dari perusahaan importir yaitu PT. FKS

Sumatera Utara. Perusahaan memenuhi kebutuhan bahan sesuai dengan

kedatangan bahan impor dari luar negeri dan permintaan dari pabrik yang

membutuhkan bahan baku impor. Penerimaan bahan baku tidak dapat dilakukan

secara langsung pada saat dilakukan pemesanan. Pihak pembeli setidaknya harus

menunggu selama satu bulan karena produk didatangkan dari luar negeri dan

proses pengirimannya butuh waktu yang cukup lama. Oleh karena itu, pihak

produsen pakan harus dapat merencanakan dengan tepat kapan bahan baku

dipesan dan tersedia pada saat dibutuhkan sehingga proses produksi dapat berjalan

dengan lancar dan dapat memenuhi jumlah permintaan terhadap produk pakan

oleh konsumen. Permintaan terhadap produk pakan dilakukan oleh perusahaan Sri

Winarti (SW) dan Bak Tjai (BT) melalui bagian sales di PT. XYZ-Medan Mill

yang kemudian akan diproses produksinya pada bagian produksi. Pada Gambar

1.1. juga dapat dilihat bahwa pihak pabrik dan pembeli produk pakan menetukan

ukuran lot masing-masing untuk. Hal ini yang menyebabkan tidak terintegrasinya

sistem supply chain produk pakan 105 ISA (Mash). Perencanaan yang dilakukan

sering tidak sesuai dengan kenyataan yang terjadi di lapangan sehingga

menyebabkan jumlah produk yang diproduksi tidak optimum.

Berdasarkan gambar supply chain perusahaan sebelumnya, juga didapati

data jumlah permintaan, jumlah produksi, dan jumlah persediaan produk pakan

105 ISA (Mash) untuk periode September 2013 – Agustus 2014 yang dapat dilihat

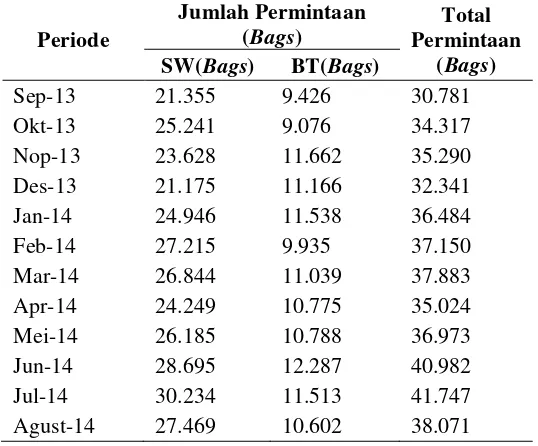

pada Tabel 1.1.

Periode

Jumlah Permintaan (Bags)

Total Permintaan

(Bags) SW(Bags) BT(Bags)

Sep-13 21.355 9.426 30.781 Okt-13 25.241 9.076 34.317 Nop-13 23.628 11.662 35.290 Des-13 21.175 11.166 32.341 Jan-14 24.946 11.538 36.484 Feb-14 27.215 9.935 37.150 Mar-14 26.844 11.039 37.883 Apr-14 24.249 10.775 35.024 Mei-14 26.185 10.788 36.973 Jun-14 28.695 12.287 40.982 Jul-14 30.234 11.513 41.747 Agust-14 27.469 10.602 38.071

Sumber: PT. XYZ

Tabel 1.1 menunjukkan bahwa terdapat selisih yang variatif dan

menimbulkan penumpukan produk (over stock) pada periode September 2013,

Oktober 2013, Desember 2013, April 2014, Mei 2014, dan Juni 2014 serta

kekurangan produk (stock out) pada periode November 2013, Januari 2014,

Februari 2014, Maret 2014, Juli 2014 dan Agustus 2014. Dari hasil pengamatan di

perusahaan, terjadinya overstock dan stock out disebabkan oleh permintaan yang

cenderung berubah dan tidak adanya bagian atau departemen khusus untuk

perencanaan produksi dan persediaan dalam penentuan lot order dengan jelas

antara supplier, perusahaan, dan buyer. Perusahaan dan buyer masing-masing

merencanakan sendiri kebutuhan dan persediaannya, sehingga perbedaan

perencanaan sering terjadi. Penumpukan persediaan produk di gudang produk

akan menimbulkan resiko kadaluarsa, sebab produk pakan merupakan produk

yang tidak tahan lama (perishable). Namun apabila perusahaan tidak dapat

menimbulkan lost sales. Tentu saja hal-hal tersebut akan menyebabkan resiko,

baik biaya maupun integritas antar perusahaan.

1.2. Perumusan Masalah

Berdasarkan latar belakang yang telah diuraikan, maka yang menjadi

perumusan masalah adalah tidak terintegrasinya sistem rantai pasok produk pakan

105 ISA (Mash) antara perusahaan dengan buyer dan tidak adanya penentuan

ukuran lot optimal yang mengintegrasikan frekuensi pemesanan bahan baku dari

supplier, lot produksi, dan lot pengiriman produk ke buyer.

1.3. Tujuan dan Manfaat

Tujuan dari penelitian ini adalah untuk mendapatkan ukuran lot optimal

menggunakan pendekatan VMI (vendor managed inventory) dengan metode JELS

(Joint Economic Lot Sizing) yang mengintegrasikan antara frekuensi permintaan

bahan baku dan pengiriman produk jadi.

Tujuan khusus yang ingin dicapai dalam penelitian tugas akhir ini adalah:

1. Mengetahui kemungkinan adanya penyimpangan antara kapasitas produksi

dengan permintaan konsumen.

2. Melakukan analisis sensitivitas untuk melihat pengaruh perubahan

parameter terhadap model yang dihasilkan.

3. Melakukan usulan perbaikan koordinasi dan pengelolaan logistik dari

pihak-pihak yang terlibat dalam supply chain dengan menerapkan metode

VMI.

1. Manfaat bagi mahasiswa

Meningkatkan kemampuan mahasiswa dalam mengaplikasikan teori yang

diperoleh selama kuliah dan meningkatkan wawasan dalam menganalisis dan

memecahkan masalah sebelum memasuki dunia kerja khususnya dalam hal

pengoptimalan ukuran lot gabungan melalui pendekatan supply chain.

2. Manfaat bagi perusahaan.

Hasil penelitian ini dapat dijadikan masukan bagi perusahaan dalam membuat

kebijakan untuk mengintegrasikan aliran informasi antara supplier,

manufacturer dan distributor dan mampu memecahkan masalah persediaan

dan ukuran lot optimal dalam pemenuhan order 105 ISAdalam meningkatkan

profitabilitas perusahaan.

3. Bagi Departemen Teknik Industri USU

Mempererat hubungan kerja sama antara perusahaan dengan Departemen

Teknik Industri USU.

1.4. Batasan dan Asumsi Penelitian

Batasan-batasan yang digunakan dalam penelitian ini adalah :

1. Penelitian hanya dilakukan pada produk pakan 105 ISA (Mash), yaitu pakan

ayam petelur (layer).

2. Penelitian dibatasi hanya pada penentuan joint economic lot size untuk single

supplier, single manufacturer, dan dua buyer.

3. Adanya pertimbangan produk cacat dan kebijakan backorder terletak pada

4. Analisis sensitivitas terhadap total cost berdasarkan perubahan biaya setup,

biaya simpan manufaktur dan pembeli, biaya pesan produk dan bahan baku,

dan biaya disposal.

5. Pengolahan data dilakukan dengan menentukan lot gabungan dengan metode

joint economic lot size (JELS) dan pendekatan terhadap metode vendor

managed inventory (VMI).

Asumsi-asumsi yang digunakan dalam penelitian adalah :

1. Tidak terjadi perubahan struktur supply chain perusahaan selama penelitian

berlangsung.

2. Perusahaan tidak melakukan penambahan atau pengurangan distributor atau

pembeli dan supplier selama penelitian.

3. Produk cacat dapat di-rework dan akan menimbulkan biaya disposal.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. XYZ Medan-Mill adalah bagian dari XYZ yang merupakan anggota

dari Y Group yang ada di S. Perusahaan YGroup merupakan pelopor pabrik

pakan ternak di Asia Tenggara, dengan nama XYZ Group sebagai perusahaan

induk yang berada di Swiss yang berdiri pada tahun 1953. Saat ini PT. XYZ

Group telah tersebar di Singapura, Malaysia, Thailand, Vietnam, Pilipina, Cina,

Srilanka, Laos dan India.

Di Indonesia diberi nama PT. XYZ, dan PT. XYZ-Medan Mill

merupakan salah satu cabang yang bertempat di Medan, Sumatera Utara.

Lahirnya PT. PT. XYZdilatar belakangi oleh adanya peluang pasar yang semakin

terbuka untuk melakukan usaha produksi pakan.

Perusahaan PT. XYZ- Medan Mill dibangun dalam 3 tahap, yaitu:

1. Pembangunan Proyek dimulai pada Januari 1981

2. Produksi Koperasi Percobaan pada Oktober 1981

3. Produksi Koperasi Komersil pada Desember 1981

PT. XYZ Group memiliki teknologi muktahir yang didukung oleh tenaga

ahli yang berpengalaman dalam memproduksi pakan ternak yang berkualitas

tinggi dan stabil. Dalam perkembangannya PT. XYZ Group senantiasa didukung

oleh tenaga-tenaga teknis yang mempunyai pengalaman tinggi di lapangan.

Tenaga teknis tersebut membantu peternak secara profesional dalam teori dan

Produk yang dihasilkan oleh PT. XYZ – Medan Mill dari tahun ke tahun

mengalami peningkatan yang cukup signifikan. Kemudian karena pengaruh krisis

moneter, produksi pakan pada tahun 1998 menurun hal ini disebabkan karena

tingginya harga bahan baku dan rendahnya permintaan. Seiring dengan pulihnya

perekonomian nasional maka volume penjualan juga meningkat.

Program jangka panjang PT. XYZ Indonesia – Medan Mill adalah

meningkatkan volume penjualan dengan melaksanakan diversifikasi produk,

penambahan fasilitas produksi, tenaga kerja yang terlatih dan laboratorium yang

modern serta melakukan aktivitas benchmarking sehingga kualitas pakan ternak

tetap tinggi dan terjaga. Sebagai komitmen terhadapa kualitas produksi maka pada

bulan Januari 2009 perusahaan ini mendapatkan Sertifikat ISO 20000 : 2005.

2.2. Ruang Lingkup Bidang Usaha

PT. XYZ Group bergerak dalam usaha produksi pakan ternak di wilayah

Asia Pasifik. PT. XYZ-Medan menghasilkan 300.000 ton pakan ternak sebagai

produk utama dan pakan khusus setiap tahunnya. Adapun pakan ternak sebagai

produk utama terdiri dari pakan unggas, sapi, dan kambing. Sedangkan untuk

pakan khusus terdiri dari pakan ikan dan udang.

Bahan baku produk pakan berupa jagung berasal dari negara India, Brasil,

Argentina, Cina, dan Indonesia. Sedangkan daerah pemasaran produk pakan PT.

XYZ-Medan adalah pada wilayah Aceh, Medan, Padang, Riau, Kepulauan Riau,

BAB III

LANDASAN TEORI

3.1. Supply Chain

3.1.1. Konsep Supply Chain

Supply chain mungkin sudah kerap didengar. Didalam Bahasa Indonesia

sering dijumpai terjemahan supply chain sebagai "rantai pengadaan atau

penyediaan ataupun pasokan barang dan jasa". Pada hakikatnya supply chain

adalah jaringan organisasi yang menyangkut hubungan ke hulu dan ke hilir

(upstream- downstream), dalam proses dan kegiatan yang berbeda, yang

menghasilkan nilai yang berwujud dalam barang dan jasa ditangan pengguna atau

konsumen akhir. Proses dan kegiatan yang berbeda tersebut melibatkan

hubungan Antara para pelaku, dari penghasil atau pemasok, pembuat atau

pengolah, pendistribusi atau penyalur sampai kepada pengguna atau konsumen

(Indrajit, 2002).

Menurut Nyoman Pujawan pada tahun 2005, Supply chain adalah jaringan

perusahaan yang secara bersama-sama bekerja untuk menciptakan dan

menghantarkan suatu produk ke tangan pemakai akhir. Perusahaan-perusahaan

tersebut biasanya termasuk supplier, pabrik, distributor, toko atau ritel, serta

perusahaan pendukung seperti perusahaan jasa logistik.

Konsep supply chain merupakan konsep baru dalam melihat persoalan

intern logistik. Konsep lama melihat logistik lebih sebagai persoalan intern

masing-masing perusahaan dan pemecahannya dititik beratkan pada pemecahan

logistikdilihat sebagai masalah yang lebih luas yang terbentang sangat panjang

sejak dari bahan dasar sampai barang jadi yang dipakai konsumen akhir, yang

merupakan mata rantai penyediaan barang. Melihat definisi tersebut, dapat

dikatakan bahwa supply chain adalah logistik network. Dalam Supply chain ini

merupakan suatu mata rantai supply, yang dinamakan juga "model empat

langkah" (the four step model), yang terdiri dari unsur-unsur (Indrajit, 2002),

yaitu:

1. Suppliers (sub-suppliers atau suppliers'suppliers)

2. Manufacturers (plant, yang terdiri dari beberapa unit)

3. Distributors (terdiri dari distribution center, wholesaler dan sebagainya).

4. Retailers (yang sangat banyak jumlahnya).

Menurut Richardus (2002), faktor-faktor kunci yang dikelola dalam supply

chain meliputi :

1. Pengelolaan relasi dengan konsumen.

2. Pengelolaan pelayanan kepada konsumen.

3. Sistem pengelolaan permintaan.

4. Sistem pengaturan aliran manufaktur.

5. Sistem pengadaan bahan baku (Alat Tulis Kantor).

6. Pengembangan produk dan proses komersial.

7. Pengembalian produk.

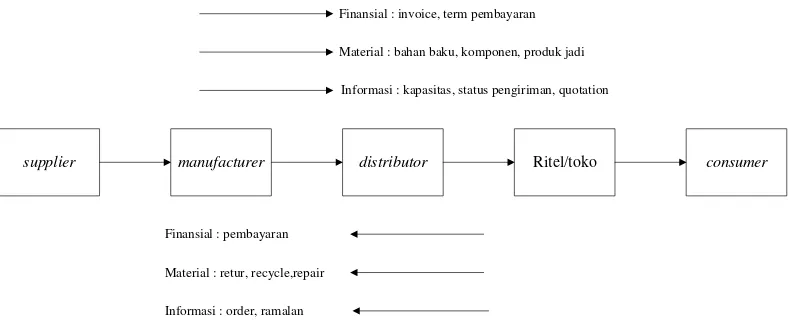

Pada suatu supply chain biasanya ada 3 macam aliran yang harus dikelola.

Pertama adalah aliran barang yang mengalir dari hulu (upstream) ke hilir

(downstream). Contohnya adalah bahan baku yang dikirim dari supplier ke bagian

lalu ke pengecer atau ritel, kemudian ke pemakai akhir. Yang kedua adalah aliran

uang dan sejenisnya yang mengalir dari hilir ke hulu. Yang ketiga adalah aliran

informasi yang bisa terjadi dari hulu ke hilir ataupun sebaliknya. Informasi

tentang persediaan produk yang masih ada di masing-masing divisi sering

dibutuhkan oleh distributor maupun oleh instansi. Informasi tentang ketersediaan

kapasitas produksi yang dimiliki oleh supplier juga sering dibutuhkan oleh

instansi. Informasi tentang status pengiriman bahan baku sering dibutuhkan oleh

instansi yang mengirim maupun yang menerima. Instansi pengapalan harus

membagi informasi seperti ini supaya pihak-pihak berkepentingan bisa memonitor

untuk kepentingan perencanaan yang lebih akurat. Gambar 3.1 memberikan

ilustrasi konseptual sebuah supply chain.

supplier manufacturer distributor Ritel/toko consumer

Finansial : invoice, term pembayaran

Material : bahan baku, komponen, produk jadi

Informasi : kapasitas, status pengiriman, quotation

Finansial : pembayaran

Material : retur, recycle,repair

Informasi : order, ramalan

Gambar 3.1. Simplifikasi Model Supply Chain dan 3 Macam Aliran yang Dikelola

3.1.2. Strategi Supply Chain

Menurut Chopra (2001), strategi supply chain diperlukan untuk membantu

pencapaian tujuan instansi yang diinginkan dalam strategi instansi. Untuk bisa

1. Instansi harus mengerti kebutuhan konsumen setiap segmen pasar.

2. Instansi harus mengerti supply chain yang dirancang.

3. Instansi memiliki kemampuan untuk merubah struktur supply chain apabila

terjadi ketidaksesuaian antara rancangan supply chain dengan keinginan

konsumen.

Supply Chain Management adalah pengelolaan berbagai kegiatan dalam

rangka memperoleh bahan mentah, dilanjutkan kegiatan transformasi sehingga

menjadi produk dalam proses, kemudian menjadi produk jadi dan diteruskan

dengan pengiriman kepada konsumen melalui sistim distribusi. Kegiatan-kegiatan

yang dilakukan mencakup pembelian secar tradisional dan berbagai kegiatan

penting lainnya yang berhubungan dengan supplier dan distributor. Oleh karena

itu Supply Chain Management antara lain meliputi penetapan: pengangkutan,

pembayaran secara tunai atau kredit (proses transfer), supplier, distributor dan

pihak yang membantu transaksi seperti Bank, hutang maupun piutang,

pergudangan, pemenuhan pemesanan, informasi mengenai ramalan permintaan,

produksi maupun pengendalian persediaan. Secara umum Supply Chain

Management merupakan suatu system tempat perusahaan menyalurkan barang

hasil produksi dan jasanya pada pelangan. Rantai ini juga merupakan jaringan dari

berbagai bagian yang saling berhubungan dan mempunyai tujuan sama yaitu

sebaik mungkin menyelenggarakan pengadaan dan penyaluran produk.

3.1.3. Supply Chain Management

Istilah SCM pertama kali dikemukakan oleh Oliver & Weber pada tahun

yang terlibat dalam memasok bahan baku, memproduksi barang, maupun

mengirimkannya ke pemakai akhir, SCM adalah metode, alat, atau pendekatan

pengelolaanya. Namun perlu ditekankan SCM menghendaki pendekatan atau

metode yang terintegrasi dengan dasar semangat kolaborasi (Hosseini,2014). Ada

beberapa definisi tentang SCM. Misalnya, the Council of Logistics Management

memberikan definisi berikut:

Supply Chain Management is the systematic, strategic coordination of

the traditional business functions within a particular company and across

businesses within the supply chain for the purpose of improving the long-term

performance of the individual company and the supply chain as well.

Jadi, supplychainmanagement tidak hanya berorientasi pada urusan internal

sebuah perusahaan, melainkan juga urusan eksternal yang menyangkut hubungan

dengan perusahaan-perusahaan partner. Perusahaan-perusahaan yang berada

suatu supplychain pada intinya ingin memuaskan konsumen akhir yang sama,

mereka harus bekerjasama untuk membuat produk yang murah, mengirimkannya

BAB IV

METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian

Penelitian ini dilakukan di PT. XYZ yang bergerak dalam bidang produksi pakan

ternak. Perusahaan ini berlokasi di Jl. Pulau Bali No.2 Kawasan Industri Medan

II, Mabar-Sumatera Utara. Waktu penelitian dilakukan pada bulan September

2014 - Januari 2015.

4.2. Jenis Penelitian

Jenis penelitian yang dilakukan adalah penelitian tindakan (action

research). Penelitian tindakan ialah suatu penlitian yang dilakukan untuk

mendapatkan temuan-temuan praktis / untuk keperluan pengambilan keputusan

operasional (Sinulingga, 2011). Karena tujuannya untuk pengambilan keputusan

operasional guna mengembangkan keterampilan baru atau pendekatan baru maka

penelitin ini kurang memberikan kontribusi terhadap ilmu pengetahuan.

4.3. Objek Penelitian

Objek penelitian yang diamati adalah jumlah produk pakan ternak 105

ISA (Mash) yang diproduksi dan akan dikirimkan ke pembeli yang menjadi mitra

bisnis perusahaan yaitu X1 dan X2 dengan mempertimbangkan produk cacat dan

backorder pada jaringan rantai pasok dengan supplier tunggal, biaya, serta

persediaan beserta sistem informasi penerapan Supply Chain Management.

Variabel-variabel yang terdapat dalam penelitian ini adalah:

1. Variabel bebas, yaitu :

a. Jumlah permintaan, jumlah produk yang dipesan pelanggan per satuan

waktu

b. Biaya Pesan, yaitu sejumlah uang yang harus dikeluarkan untuk

mendukung kegiatan pemesanan produk. Dalam hal ini biaya pesan terdiri

dari dua indikator yaitu biaya pemesanan bahan baku oleh manufaktur dan

biaya pemesanan produk jadi oleh customer.

c. Biaya Simpan, yaitu sejumlah uang yang harus dikorbankan untuk

mendukung kegiatan penyimpanan. Dalam hal ini biaya pesan terdiri dari

beberapa indikator yaitu biaya simpan bahan baku, biaya simpan produk

jadi oleh manufaktur, biaya simpan produk jadi oleh customer.

2. Variabel terikat, yaitu ukuran lotoptimum yang ekonomis (Joint Economic Lot

Size).

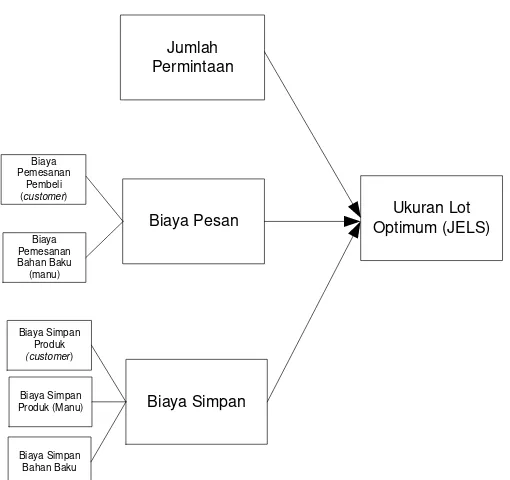

4.5. Kerangka Konseptual Penelitian

Penelitian dapat dilaksanakan apabila tersedia sebuah perancangan

kerangka berpikir yang baik sehingga langkah-langkah penelitian lebih sistematis.

Kerangka berpikir inilah yang merupakan landasan awal dalam melaksanakan

Ukuran Lot Optimum (JELS) Biaya Pesan

Biaya Simpan Jumlah Permintaan

Biaya Pemesanan Bahan Baku (manu)

Biaya Pemesanan

Pembeli (customer)

Biaya Simpan Produk (Manu)

Biaya Simpan Bahan Baku Biaya Simpan

Produk

(customer)

Gambar 4.1. Kerangka Konseptual Penelitian

4.6. Metode Pengumpulan Data

Pada penelitian ini teknik pengumpulan data yang dilakukan adalah

berupa:

1. Teknik wawancara, yaitu dengan melakukan wawancara dengan pihak

manajemen perusahaan untuk mendapatkan informasi yang diperlukan guna

pencapaian tujuan penelitian.

2. Teknik pengamatan, yaitu dengan melakukan rekapitulasi stock level dan

demand di periode berjalan produk 105 ISA Mash.

Studi kepustakaan, yaitu dengan mempelajari buku-buku yang berkaitan supply

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data

5.1.1. Sistem Supply Chain, Data Permintaan, dan Laju Produksi Produk 105 ISA (Mash) Pada PT. XYZ-Medan Mill

Data jumlah permintaan, jumlah produksi, dan jumlah persediaan produk

pakan 105 ISA (Mash) untuk periode September 2013 – Agustus 2014 dapat

dilihat pada Tabel 5.1.

Tabel 5.1. Jumlah Permintaan, Jumlah Produksi dan Persediaan Produk Pakan Ayam 105 ISA (Mash) PT. XYZ-Medan Mill

Periode

Jumlah Permintaan (Bags) Total Permintaan

(Bags)

Total Tersedia

(Bags)

Laju Produksi

(Bags) SW(Bags) BT(Bags)

Sep-13 21.355 9.426 30.781 34.000 31.500 Okt-13 25.241 9.076 34.317 36.939 33.720 Nop-13 23.628 11.662 35.290 33.942 31.320 Des-13 21.175 11.166 32.341 34.652 36.000 Jan-14 24.946 11.538 36.484 33.811 31.500 Feb-14 27.215 9.935 37.150 30.927 33.600 Mar-14 26.844 11.039 37.883 34.877 41.100 Apr-14 24.249 10.775 35.024 37.794 40.800 Mei-14 26.185 10.788 36.973 44.770 42.000 Jun-14 28.695 12.287 40.982 44.397 36.600 Jul-14 30.234 11.513 41.747 39.715 36.300 Agust-14 27.469 10.602 38.071 36.848 38.880

Sumber : PT. XYZ Medan-Mill

Kecepatan produksi produk pakan 105 ISA (Mash) adalah sebesar

1 batch/5 menit, dimana 1 batch adalah sebesar 3 ton dan terdiri dari 60 bags.

Satu bag berisi 50 kg produk pakan. Kapasitas produksi perhari adalah sebesar

5.2. Pengolahan Data

5.2.1. Sistem Supply Chain Berdasarkan dengan Metode Vendor Managed

Inventory (VMI)

Pada keadaan eksisting, pihak pabrik dan pihak pembeli produk pakan

layer 105 ISA (Mash) melakukan penentuan lot masing-masing dan berakibat

terhadap kebijakan persediaan yang berbeda. Hal tersebut dapat mengakibatkan

stock out dan over stock sehingga berpengaruh terhadap cost yang dikeluarkan.

Oleh karena itu, sistem supply chain dengan metode vendor managed inventory

diteliti untuk menentukan kebijakan baru dengan penentuan lot optimal yang

ekonomis untuk kedua belah pihak. Adapun sistem tersebut dapat dilihat pada

Gambar 5.1 berikut.

PT. FKS INDONESIA

PT. XYZ-MEDAN MILL

X1

X2

PRODUCTION SALES &

MARKETTING

(Frekuensi Pemesanan Bahan Baku)

n

(Frekuensi Pengiriman Produk)

LAB

terkait m dan n

FINANCE

Pembatas

Gambar 5.1. Sistem Supply Chain Produk Pakan 105 ISA (Mash) PT. XYZ-Medan Mill Berdasarkan pada Metode Vendor Managed Inventory

Pada Gambar 5.1 dapat dilihat bahwa diperlukannya suatu koordinasi dan

integrasi yang baik antara pihak supplier-manufacturer-customer yang dapat

membantu keberhasilan dalam pengelolaan rantai pasok. Penentuan ukuran lot

optimum yang ekonomis ditentukan oleh perusahaan manufaktur yang didapati

dari pertimbangan jumlah backorder, frekuensi pemesanan bahan, dan frekuensi

pengiriman produk jadi pakan 105 ISA (mash).

5.2.3. Penetuan Ukuran Joint-Lot Optimal dan Biaya Total

Prosedur pencarian solusi optimal menunjukan langkah-langkah yang

digunakan untuk mencari variabel keputusan yang akan memberikan solusi yang

optimal beberapa langkah pencrian varabel keputusan solusi optimal adalah

sebagai berikut :

a. Penentuan nilai m= i dan n= j

b. Menghitung nilai Q optimum dengan persamaan

Sn

D = jumlah permintaan produk (bags/satuan waktu)

P = laju produksi (bags/ satuan waktu)

x = persentase imperfect quality item yang dihasilkan, merupakan variabel

random yang berdistribusi uniform

Q = ukuran lot pemesanan produk oleh pembeli (bags/order)

QM = ukuran lot pengiriman total selama satu tahun (bags)

Cp = biaya pemesanan produk oleh pembeli (Rp./order)

K = biaya setup produksi (Rp./production setup)

Cr = biaya pemesanan bahan baku (Rp./order)

hB = biaya penyimpanan produk oleh pembeli (Rp./bags/ satuan waktu)

hM = biaya penyimpanan produk pemanufaktur (Rp./bags/ satuan waktu)

hR = biaya penyimpanan bahan baku (Rp./bags/ bags waktu)

B = jumlah maksimum backorder (bags)

b = biaya backorder (Rp./bags)

n = frekuensi pengiriman produk ke pembeli

m = frekuensi replenishment bahan baku

f = faktor konversi dari bahan baku menjadi produk jadi

S = biaya disposal (Rp./bags)

Di mana nilai Ekspektasi E[x] dapat dihitung berdasarkan uniform

distribution probability function dengan cara berikut

Probability density function f(x) :

……. (2)

Dan nilai Ekspektasi E[x2] dapat dihitung dengan cara :

3

c.Menghitung nilai B dengan menggunakan persamaan

(

)

d. Menghitung Total biaya (TC) untuk m=1 dan n=1 dengan persamaan

Kemudian Nilai TC yang didapat dibandingkan dengan nilai TC

sebelumnya yang diperoleh melalui iterasi. Apabila nilai TC saat m=i dan n=j

ke langkah 6. Selain itu perhitungan juga dilanjutkan ke langkah 6 apabila nilai

TC tidak feasible. Apabila nilai TC ketika m=i dan n=j lebih rendah dari pada

nilai TC ketika m=i dan n=j-1, maka perhitungan dilanjutkan ke langkah 5.

e.Menentukan nilai n=j+1 untuk iterasi baru. Setelah itu mengulangi

perhitungan pada langkah 2,3, dan 4

f. Menentukan nilai m baru, yaitu m=i+1 dan menentukan nilai n=1.

Kemudian mengulangi perhitungan pada langkah 2 hingga langkah 5

g.Menentukan nilai m, n, Q, dan B yang memberikan nilai TC terendah pada

masing-masing kebijakan.

h.Menghitung nilai QM, dimana QM = nQ+B

Langkah penentuan solusi optimal dengan data yang ada pada PT.

XYZ-Medan Mill sebagai berikut.

1. Cp (biaya pemesanan produk oleh pembeli) = Biaya telepon dan bon faktor +

biaya transportasi + biaya bongkar muat +biaya pengawasan

= Rp. 7.500 + Rp. 25.000.000 + Rp. 1.000.000 + Rp. 150.000

= Rp. 26.157.500,-

2. Cr (biaya pemesanan bahan baku) = Biaya telepon dan bon faktor + biaya

transportasi + biaya bongkar muat +biaya pengawasan

= Rp. 7.500 + Rp. 251.125.000 + Rp. 2. 450.000 + Rp. 100.000

= Rp. 253.682.500

3. Hb (biaya penyimpanan produk oleh pembeli)/ tahun = biaya penyimpanan

produk per kg/tahun x 50 (1 bag)

4. Hm (biaya penyimpanan produk oleh pemanufaktur) = biaya penyimpanan

produk per kg/tahun x 50 (1 bag)

= Rp. 28 x 50 = Rp. 1.400/ bag/ tahun

5. Hr (biaya penyimpanan bahan baku oleh pemanufaktur) = biaya penyimpanan

bahan baku per kg/tahun x 50 (1 bag)

= Rp. 18 x 50 = Rp. 9.00/ bag/ tahun

6. b (biaya backorder) = biaya backorder per kg/tahun x 50 (1 bag)

= Rp. 250 x 50 = Rp. 12.500/bag

7. S (biaya disposal) = biaya disposal per kg/tahun x 50 (1 bag)

= Rp. 1800 x 50 = Rp. 9.000/bag

8. x (peluang produk cacat per tahun dalam uniform distribution) = Total dari

jumlah produk cacat dalam sebulan/jumlah produk tersedia x 100% .

BAB VI

ANALISIS PEMECAHAN MASALAH

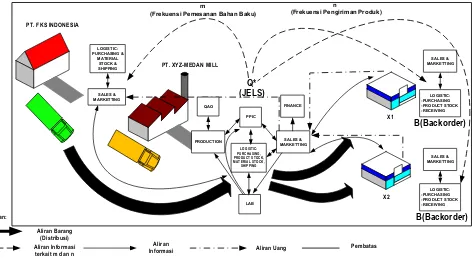

6.1. Analisis Sistem Supply Chain Berdasarkan dengan Metode Vendor Managed Inventory (VMI)

Sistem Supply Chain Berdasarkan dengan Metode Vendor Managed

Inventory (VMI) dapat dilihat pada gambar 6.1 berikut.

PT. FKS INDONESIA

PT. XYZ-MEDAN MILL

X1

X2

PRODUCTION SALES &

MARKETTING

(Frekuensi Pemesanan Bahan Baku)

n

(Frekuensi Pengiriman Produk)

LAB

terkait m dan n

FINANCE

Pembatas

Gambar 6.1. Sistem Perbaikan Supply Chain Produk Pakan 105 ISA (Mash) PT. XYZ-Medan Mill Setelah Menggunakan Metode Vendor Managed

Inventory (VMI)

Sistem supply chain dengan metode vendor managed inventory digunakan

untuk menentukan kebijakan baru dengan penentuan lot optimal yang ekonomis

untuk kedua belah pihak. Kemudian dilakukannya suatu integrasi yang baik dari

kelancaran sistem aliran. Salah satu kebijakan integrasi rantai pasok tersebut

adalah menerapkan metode vendor managed inventory (VMI), dimana kebijakan

seluruh perencanaan persediaan dilakukan oleh pihak perusahaan produsen (PT.

XYZ-Medan Mill). Pihak customer menerima masukan dari pihak perusahaan

manufaktur. Kekokohan integrasi informasi dan kepercayaan sangat dibutuhkan

dalam hal ini. Kebijakan ini dilakukan sebagai dasar dalam menentukan ukuran

lot gabungan yang optimum. Adapaun integrasi dengan VMI pada perusahaan

dapat dilihat pada gambar 6.2 berikut.

Supplier Produk (PT. Gold Coin Indonesia-Medan Mill)

Buyer (Sri Winarti dan Bak Tjai)

Supplier Produk (PT. Gold Coin Indonesia-Medan Mill)

Buyer (Sri Winarti dan Bak Tjai)

Q q

Q’ q’

H,C h,c’

H,C h,c

Without VMI

With VMI

Integrated Supply Chain

Decision Maker

Consumer Demand

Consumer Demand

Gambar 6.2. Model Integrasi Jaringan Kerja VMI pada PT. XYZ-Medan Mill

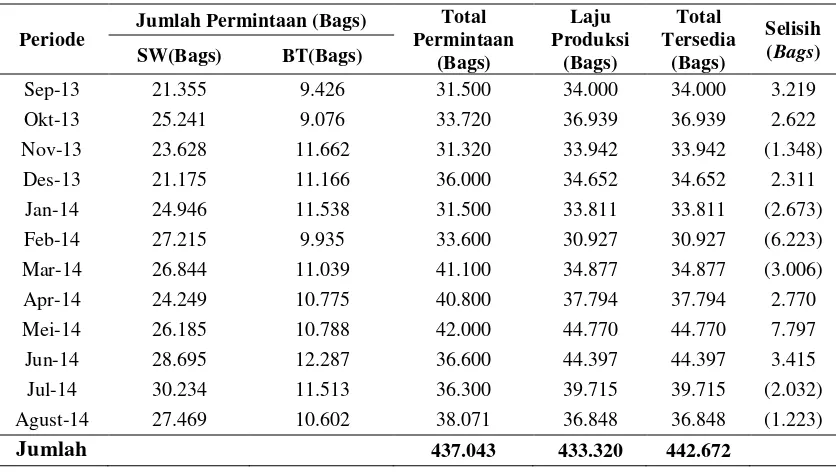

6.2. Analisis Selisih Antara Jumlah Permintaan dan Total Tersedia

Berdasarkan hasil pengolahan data, didapati rekapitulasi hasil selisih

Tabel 6.1. Selisish Antara Jumlah Permintaan, Jumlah Produksi, dan Persediaan Produk Pakan Ayam 105 ISA (Mash) PT. XYZ-Medan Mill

Periode

Jumlah Permintaan (Bags) Total Permintaan

(Bags)

Laju Produksi

(Bags)

Total Tersedia

(Bags)

Selisih (Bags) SW(Bags) BT(Bags)

Sep-13 21.355 9.426 31.500 34.000 34.000 3.219 Okt-13 25.241 9.076 33.720 36.939 36.939 2.622 Nov-13 23.628 11.662 31.320 33.942 33.942 (1.348) Des-13 21.175 11.166 36.000 34.652 34.652 2.311

Jan-14 24.946 11.538 31.500 33.811 33.811 (2.673) Feb-14 27.215 9.935 33.600 30.927 30.927 (6.223) Mar-14 26.844 11.039 41.100 34.877 34.877 (3.006) Apr-14 24.249 10.775 40.800 37.794 37.794 2.770 Mei-14 26.185 10.788 42.000 44.770 44.770 7.797 Jun-14 28.695 12.287 36.600 44.397 44.397 3.415 Jul-14 30.234 11.513 36.300 39.715 39.715 (2.032) Agust-14 27.469 10.602 38.071 36.848 36.848 (1.223)

Jumlah 437.043 433.320 442.672

Tabel diatas menunjukkan bahwa terdapat selisih yang variatif dan

menimbulkan penumpukan produk (over stock) pada periode September 2013,

Oktober 2013, Desember 2013, April 2014, Mei 2014, dan Juni 2014 serta

kekurangan produk (stock out) pada periode November 2013, Januari 2014,

Februari 2014, Maret 2014, Juli 2014 dan Agustus 2014. Berdasarkan pada

pembahasan permasalahan tersebut, maka diperlukan adanya suatu perencanaan

yang baik dalam memutuskan berapa jumlah yang harus disediakan oleh pihak

perusahaan manufaktur dalam memenuhi jumlah permintaan. Departemen

perencanaan atau biasa disebut dengan Departemen PPIC dibutuhkan untuk

mengendalikan produksi yang optimal dan mampu memenuhi kebutuhan

konsumen. Departemen PPIC tersebut harus membuat strategi baru dalam

dalam penentuan jumlah lot adalah penerapan metode JELS dengan pendekatan

supply chain.

6.3. Analisis Perhitungan Iterasi Ukuran Joint-Lot Optimal

Berdasarkan hasil pengolahan data, didapati rekapitulasi hasil iterasi dari

ukuran Joint-Lot optimal berdasarkan Total Cost adalah sebagai berikut:

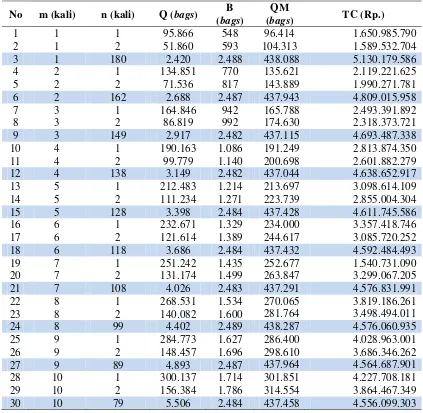

Tabel 6.2 Rekapitulasi Hasil Iterasi TC

No m (kali) n (kali) Q (bags) B (bags)

QM

(bags) TC (Rp.)

1 1 1 95.866 548 96.414 1.650.985.790

2 1 2 51.860 593 104.313 1.589.532.704

3 1 180 2.420 2.488 438.088 5.130.179.586

4 2 1 134.851 770 135.621 2.119.221.625

5 2 2 71.536 817 143.889 1.990.271.781

6 2 162 2.688 2.487 437.943 4.809.015.958

7 3 1 164.846 942 165.788 2.493.391.892

8 3 2 86.819 992 174.630 2.318.373.721

9 3 149 2.917 2.482 437.115 4.693.487.338

10 4 1 190.163 1.086 191.249 2.813.874.350

11 4 2 99.779 1.140 200.698 2.601.882.279

12 4 138 3.149 2.482 437.044 4.638.652.917

13 5 1 212.483 1.214 213.697 3.098.614.109

14 5 2 111.234 1.271 223.739 2.855.004.304

15 5 128 3.398 2.484 437.428 4.611.745.586

16 6 1 232.671 1.329 234.000 3.357.418.746

17 6 2 121.614 1.389 244.617 3.085.720.252

18 6 118 3.686 2.484 437.432 4.592.484.493

19 7 1 251.242 1.435 252.677 1.540.731.090

20 7 2 131.174 1.499 263.847 3.299.067.205

21 7 108 4.026 2.483 437.291 4.576.831.991

22 8 1 268.531 1.534 270.065 3.819.186.261

23 8 2 140.082 1.600 281.764 3.498.494.011

24 8 99 4.402 2.489 438.287 4.576.060.935

25 9 1 284.773 1.627 286.400 4.028.963.001

26 9 2 148.457 1.696 298.610 3.686.346.262

27 9 89 4.893 2.487 437.964 4.564.687.901

28 10 1 300.137 1.714 301.851 4.227.708.181

29 10 2 156.384 1.786 314.554 3.864.467.349

Tabel 6.2 Rekapitulasi Hasil Iterasi TC (Lanjutan)

No m (kali) n (kali) Q (bags) B (bags)

QM

(bags) TC (Rp.)

31 11 1 314.751 1.798 316.549 4.416.973.558

32 11 2 163.927 1.873 329.727 4.034.219.436

33 11 70 6.225 2.489 438.239 4.560.065.687

34 12 1 328.717 1.877 330.594 4.598.012.600

35 12 2 171.138 1.955 344.231 4.196.690.774

36 12 60 7.254 2.486 437.726 4.552.973.845

37 13 1 342.113 1.954 344.067 4.771.791.548

38 13 2 178.057 2.034 358.148 4.352.732.164

39 13 50 8.692 2.482 437.082 4.548.249.599*

40 14 1 355.004 2.028 357.032 4.939.131.544

41 14 2 184.718 2.110 371.546 4.503.029.947

42 14 41 10.615 2.486 437.701 4.556.791.385

43 15 1 367.442 2.099 369.541 5.100.716.759

44 15 2 191.146 2.183 384.475 4.648.221.147

45 15 32 13.615 2.488 438.168 4.568.977.828

Perhitungan ukuran lot yang optimal bertujuan untuk menentukan besar

ukuran lot pengiriman baik pengiriman bahan baku dari supplier ke perusahaan

ataupun perhitungan lot optimum dari perusahaan ke pembeli berdasarkan total

costyang paling optimum. Berdasarkan perhitungan setelah melakukan iterasi

untuk frekuensi pengiriman m=1 hingga m=15 sesuai Tabel 6.2 didapatkan solusi

dengan TC minimum pada saat m=13 dan n=50 dengan Rp. 4.548.249.599.

Dapat dilihat pada tabel 6.2 perusahaan sebaiknya melakukan sebanyak 13

kali pemesanan bahan baku dan melakukan pengiriman produk sebanyak 50 kali

ke pembeli. Satu kali pemesanan bahan baku dan satu kali melakukan pengiriman

dalam satu tahun dinilai sebab produk pakan ini merupakan produk konsumsi

BAB VII

KESIMPULAN DAN SARAN

7.1. Kesimpulan

Berdasakan analisis pengolahan dan pembahasan data, maka dapat diambil

beberapa kesimpulan, yaitu:

1. Berdasarkan perhitungan total cost dengan metode Joint Economic Lot Sizing

didapati total cost yang optimum adalah Rp. 4.548.249.599 dengan ukuran lot

pengirman ke pembeli sebanyak 8.692 bags, memproduksi sebanyak QM=

437.082 bags dan backorder maksimum produk, B = 2.483 bags dan dengan

penjadwalan pengiriman produk jadi ke buyer dilakukan sebanyak 50 kali

dengan frekuensi pemesanan bahan baku 13 kali. Apabila dibandingkan

dengan keadaan eksisting, penerapan metode ini lebih baik karena dapat

menghemat pengeluaran biaya sebesar Rp. 1.239.128.918.

2. Stock out dan over stock sering terjadi di perusahaan yang menandakan

bahwa terdapat penyimpangan antara kapasitas produksi dengan jumlah

permintaan konsumen.

3. Analisis sensitivitas menunjukkan bahwa biaya pesan bahan baku dan biaya

disposal merupakan biaya yang paling memberikan pengaruh yang signifikan

terhadap perubahan total cost.

4. Faktor penyebab terjadinya permasalahan adalah tidak adanya integrasi dan

kerja sama antar pemasok, perusahaan dan pembeli dalam penetapan lot.

untuk mengkoordinasikan dan menentukan suatu perencanaan dalam proses

produksi penting untuk segera dibentuk.

7.2. Saran

Beberapa saran yang dapat diberikan kepada perusahaan agar penerapan

metode Joint Economic Lot Sizing dapat memberikan hasil yang optimal,

diantaranya adalah:

1. Sebaiknya perusahaan segera mencari tenaga ahli untuk dapat menentukan

persediaan dan ukuran lot yang optimum dalam memproduksi produk pakan

105 ISA (Mash) dan segera membentuk departemen PPIC untuk membantu

kelancaran sistem produksi pada perusahaan.

2. Sebaiknya perusahaan melakukan sosialisasi metode Joint Economic Lot

Sizing kepada karyawan agar tercipta pengetahuan dan pemahaman yang

cukup mengenai penggunaan metode Joint Economic Lot Sizing dan

pendekatan integrasi Vendor Managed Inventory.

3. Perusahaan sebaiknya menyiapkan sarana-sarana pendukung untuk

implementasi metode ini seperti pembukuan data yang akurat, manajemen

yang baik, adanya komunikasi yang baik antara pemasok (supplier) bahan

baku, perusahaan, dan perusahaan pembeli (buyer).

4. Untuk mengawasi pelaksanaan Joint Economic Lot Sizing, perusahaan

sebaiknya melakukan evaluasi berkala terhadap kinerja sistem distribusi yang

DAFTAR PUSTAKA

Cao, M. 2010. Supply chain collaborative advantage: a firm’s perspective.

International Journal of Production Economics, vol. 128, no. 1, pp. 358–

367.

Gasperz, Vincent. 2005. Production Planning and Inventory Control.Jakarta:

Gramedia Pustaka Utama.

Ginting, Rosnani. 2007. Sistem Produksi. Yogyakarta: Graha Ilmu.

Hosseini, SK. 2014. Optimizing An Integrated Vendor-Managed Inventory System

for A Single-Vendor Two-Buyer Supply Chain with Determining

Weighting Factor for Vendor's Ordering Cost. International Journal of Production Economics, vol. 153, , pe. 295–308.

Hsu. 2012. An Integrated Vendor-Buyer Cooperative Inventory Model for Items

with Imperfect Quality and Shortage Backordering. Decis. Science.

vol.2012, ds. 679-083.

Lee, ett all. 2005. A Joint Economic Lot Size for Material Ordering,

Manufacturing Setup, and Finished Good Ordering. International

Journal of Management Science, vol. 33, ms. 163–174.

Pujawan, I Nyoman, 2005. Supply Chain Management, Edisi I. Surabaya:

Penerbit Guna Widya.