PENENTUAN JOINT LOT SIZE ATAS PERTIMBANGAN JUMLAH PRODUK CACAT DENGAN MODEL

VENDOR MANAGED INVENTORY (VMI)

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh

PUJA SATRIA LIE NIM. 120403039

D E P A R T E M E N T E K N I K I N D U S T R I F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA M E D A N

2 0 1 6

KATA PENGANTAR

Puji syukur dipanjatkan ke hadirat Tuhan yang Maha Esa karena atas berkat dan rahmat-Nya sehingga penulis dapat menyelesaikan penulisan tugas sarjana dengan baik.

Tugas sarjana merupakan salah satu syarat bagi penulis untuk mendapatkan gelar sarjana teknik di Departemen Teknik Industri, khususnya program studi reguler strata satu, Fakultas Teknik, Universitas Sumatra utara.

Judul untuk tugas sarjana ini adalah “Penentuan Joint Lot Size Atas Pertimbangan Jumlah Produk Cacat Dengan Model Vendor Managed Inventory (VMI)”.

Penulis menyadari bahwa laporan tugas sarjana ini masih jauh dari kesempurnaan. Semoga laporan tugas sarjana ini dapat bermanfaat bagi penulis, jurusan teknik industri, perpustakaan Universitas Sumatera Utara, dan pembaca lainnya.

UNIVERSITAS SUMATERA UTARA PENULIS

MEDAN, JUNI 2016

UCAPAN TERIMA KASIH

Segala puji dan syukur penulis ucapkan yang sebesar-besarnya kepada Tuhan Yang Maha Esa yang telah memberikan kesempatan kepada penulis untuk merasakan dan mengikuti pendidikan di departemen Teknik Industri USU serta telah memberikan nikmat kesehatan dan ilmu kepada penulis selama masa kuliah dan penulisan laporan tugas sarjana ini.

Dalam penulisan tugas sarjana ini penulis telah mendapatkan bimbingan dan bantuan dari berbagai pihak, baik berupa materil, spiritual informasi maupun administrasi. Oleh karena itu penulis mengucapkan terima kasih kepada :

1. Ibu Ir. Khawarita Siregar, MT. selaku Ketua Departemen Teknik Industri Universitas Sumatera Utara.

2. Bapak Ir. Mangara M. Tambunan,M.Sc., selaku Dosen Pembimbing I atas bimbingan, pengarahan, dan masukan yang diberikan dalam penyelesaian Tugas Sarjana ini.

3. Ibu Khalida Syahputri, ST, MT selaku Dosen Pembimbing II atas bimbingan, pengarahan, dan masukan yang diberikan dalam penyelesaian Tugas Sarjana ini.

4. Seluruh dosen Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara dan dosen fakultas lainnya yang telah memberikan pengajaran selama perkuliahan yang menjadi bekal dalam penulisan tugas sarjana ini.

5. Kedua Orang tua yang tiada hentinya mendukung penulis baik secara moril maupun materil sehingga laporan ini dapat diselesaikan. Penulis menyadari

tidak dapat membalas segala kebaikan dan kasih sayang dari keduanya, oleh karena itu penulis memberikan karya ini sebagai ungkapan rasa terima kasih kepada Ayah dan Ibu.

6. Abang dan Kakak penulis Putra Wijaya dan Putri Dewi yang telah memberikan dukungan dan semangat kepada penulis dalam penulisan tugas sarjana ini.

7. Bapak Wijaya selaku pembimbing lapangan di PT. Asia Bina Semesta Abadi yang telah banyak membantu penulis dalam penelitian.

8. Seluruh staf dan karyawan PT. Asia Bina Semesta Abadi yang telah banyak membantu penulis dalam penelitian.

9. Staf pegawai Teknik Industri, Bang Mijo, Bang Nurmansyah, Bang Ridho, Kak Dina, Kak Ani, dan kak Rahma, terimakasih atas bantuannya dalam masalah administrasi untuk melaksanakan tugas sarjana ini.

10. Rekan-rekan seperjuangan di PT. Asia Bina Semesta Abadi, Steven dan Jevi, terimakasih atas dukungan dan kerjasamanya selama penelitian.

11. Seluruh Keluarga Asisten Laboratorium Komputasi, Departemen Teknik Industri, Fakultas Teknik USU, Melisa, Inka Havvy Stella Sitorus, Jevi Mulyati, Steven, Josep Subastian, Bryan N. I. Aruan, Askari Muflihin, Ivony, Josua P Simanjuntak, Andreasen Provicnius Chaidir, Wandika A Syahputra, Steven Christian, Emmanuella Caroline, dan Rista Fitria Sari yang selama ini membantu dan memberikan dukungan dan semangat selama penelitian

12. Sahabat-sahabat seperjuangan di Departemen Teknik Industri USU stambuk 2012 (Dua Belati) Khususnya Albert, Andy, Conan, Dewi Surya, Eric, Felix,

Freddy, Hardi, Januar, Jennifer, Jovianto, Masta, Mike, Melisa, Sanggra, Sharen , Stifen , Veronica.

13. Sahabat baik penulis Fenny Halim dan Joice Rumondang yang juga memberikan motivasi dan semangat bagi penulis.

14. Seluruh pihak yang telah banyak memberi bantuan kepada penulis dalam penyelesaian tugas sarjana ini yang tidak dapat disebutkan satu per satu.

UNIVERSITAS SUMATERA UTARA, MEDAN PENULIS

JUNI 2016

ABSTRAK

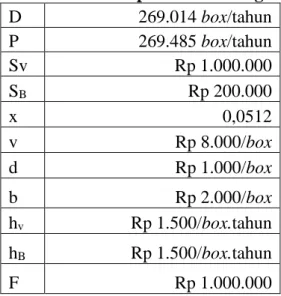

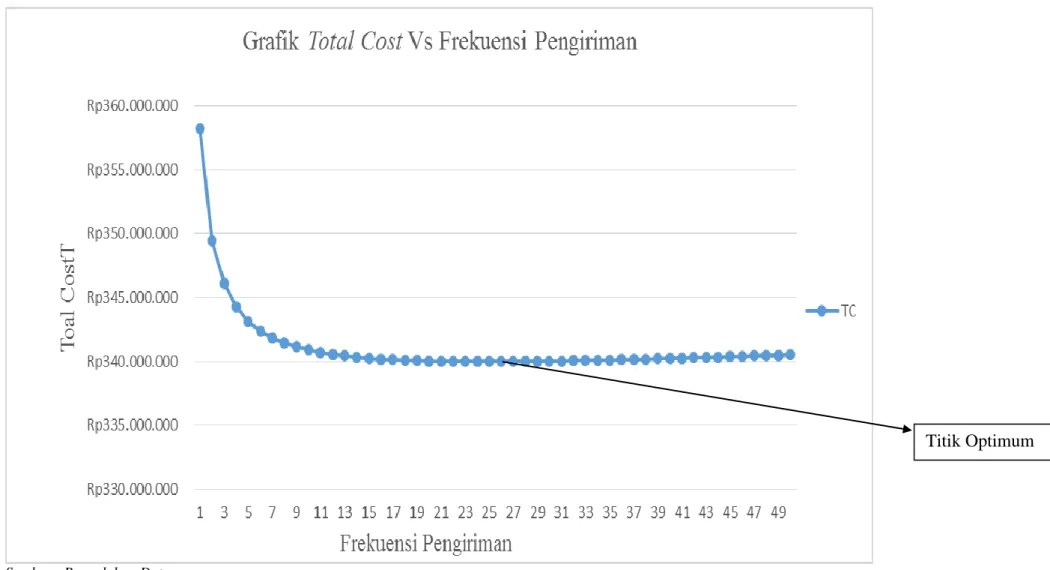

PT. Asia Bina Semesta Abadi merupakan perusahaan yang bergerak dalam produksi air minum dalam kemasan. Produk utama perusahaan ini adalah air mineral dalam kemasan 200 ml dan minuman variasi rasa buah dalam kemasan 200 ml. Air mineral dalam kemasan 200 ml merupakan produk yang paling banyak dan signifikan diproduksi oleh PT. Asia Bina Semesta Abadi . Dari hasil pengamatan di perusahaan, terjadinya over stock pada bulan Februari 2015, April 2015, Mei 2015, Juni 2015,Agustus 2015, September 2015, Oktober 2015, dan Desember 2015 dan stock out pada bulan Januari 2015, Maret 2015, Juli 2015, dan November 2015. Terjadinya over stock dan stock out disebabkan oleh permintaan yang cenderung berubah dan tidak adanya bagian atau departemen khusus untuk perencanaan produksi dan persediaan dalam penentuan lot order dengan jelas antara vendor dan buyer. Tujuan dari penelitian ini adalah untuk mendapatkan ukuran lot optimal yang mengintegrasikan antara permintaan dan pengiriman produk dengan model vendor managed inventory (VMI), mendapatkan Total cost yang minimum bagi vendor dengan buyer dan melakukan analisis sensitivitas untuk melihat pengaruh perubahan parameter terhadap model yang dihasilkan. Hasil perhitungan JELS menunjukkan lot optimal (Q*) sebesar 10.891 box, dengan jumlah backorder maksimum yang diperbolehkan dalam sekali pengiriman (B) sebesar 4.548 box dengan frekuensi pengiriman produk ke buyer sebanyak 25 kali dengan total cost pada keadaan eksisting sebesar Rp 358.312.516 menjadi Rp 339.897.698. Setelah dilakukan analisis sensitivitas didapatkan bahwa kenaikan dan penurunan parameter di masa yang akan datang juga akan menghasilkan penghematan biaya antara metode JELS dengan kondisi eksisting.

Kata kunci: JELS, lot, Vendor, Buyer, VMI

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

SERTIFIKAT EVALUASI TUGAS SARJANA ... iii

KATA PENGANTAR ... iv

UCAPAN TERIMA KASIH ... v

ABSTRAK ... viii

DAFTAR ISI ... ix

DAFTAR TABEL ... xv

DAFTAR GAMBAR ... xvii

I PENDAHULUAN ... I-1 1.1. Latar Belakang ... I-1 1.2. Rumusan Masalah ... I-6 1.3. Tujuan Penelitian ... I-7 1.4. Manfaat Penelitian ... I-7 1.5. Batasan Masalah dan Asumsi Penelitian ... I-7 1.6. Sistematika Penulisan Laporan ... I-8

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

II GAMBARAN UMUM PERUSAHAAN ... II-1 2.1. Sejarah Perusahaan ... II-1 2.2. Ruang Lingkup Bidang Usaha ... II-1 2.3. Lokasi Perusahaan ... II-2 2.4. Daerah Pemasaran ... II-2 2.5. Struktur Organisasi Perusahaan ... II-3 2.6. Jumlah Tenaga Kerja dan Jam kerja ... II-6 2.6.1. Jumlah Tenaga Kerja ... II-6 2.6.2. Sistem Pengupahan dan Fasilitas Lainnya ... II-7 2.7. Proses produksi ... II-8 2.7.1. Standar Mutu Bahan / Produk ... II-9 2.7.2. Bahan yang Digunakan ... II-10 2.7.2.1. Bahan Baku ... II-10 2.7.2.2. Bahan Penolong ... II-10 2.7.2.3. Bahan Tambahan ... II-11 2.7.3. Uraian Proses ... II-12 2.7.3.1. Proses Pembuatan Cup Kemasan 200 ml ... II-12

2.7.3.2. Proses Water Treatment ... II-13

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

III LANDASAN TEORI ... III-1 3.1. Supply Chain ... III-1 3.2. Supply Chain Management ... III-2 3.3. Vendor Managed Inventory (VMI) ... III-3 3.4. Definisi Persediaan ... III-5 3.5. Perencanaan Persediaan ... III-6 3.6. Joint Economic Lot Sizing (JELS) ... III-7 3.7. Langkah perhitungan Joint Economic Lot Sizing

(JELS) ... III-8

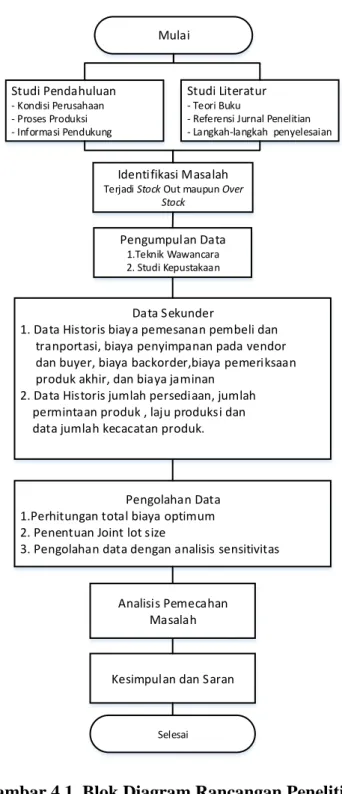

IV METODOLOGI PENELITIAN ... IV-1 4.1. Tempat dan Waktu Penelitian ... IV-1 4.2. Jenis Penelitian ... IV-1 4.3. Objek Penelitian ... IV-1 4.4. Variabel Operasional Penelitian ... IV-2 4.5. Kerangka Berpikir ... IV-2

4.6. Rancangan Penelitian ... IV-3 4.7. Pengumpulan Data ... IV-6 4.8. Pengolahan Data ... IV-6 4.9. Analisis Pemecahan Masalah ... IV-7

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

4.10. Kesimpulan dan Saran ... IV-7

V PENGUMPULAN DAN PENGOLAHAN DATA ... V-1 5.1. Pengumpulan Data ... V-1

5.1.1. Data Permintaan, Data Laju Produksi dan

Data Jumlah Persediaan ... V-1 5.1.2. Data Persentase Produk Cacat ... V-2 5.1.3. Biaya Pemesanan dan Biaya Transportasi ... V-2 5.1.4. Biaya Penyimpanan Persediaan ... V-3 5.1.5. Biaya Backorder dan Biaya Jaminan ... V-3 5.1.6. Biaya Setup dan Biaya pemeriksaan ... V-3 5.1.7. Data Kapasitas Produksi ... V-4 5.2. Pengolahan Data ... V-5

5.2.1. Penentuan Ukuran Joint-Lot Optimal dan

Biaya Total ... V-5

5.2.2. Perhitungan Biaya Total dengan Kondisi

Eksisting ... V-14 5.2.2.1. Biaya yang Dikeluarkan Pembeli ... V-14 5.2.2.2. Biaya yang Dikeluarkan Vendor ... V-15 5.2.3. Pengujian Analisis Sensitivitas ... V-16

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.2.3.1. Analisis Sensitivitas Pengaruh Kenaikan Jumlah Permintaan Produk, Jumlah Produksi Produk, Biaya Setup, Biaya Pesan dan Biaya Transportasi Terhadap Biaya Total

dan Lot-Sizing ... V-16 5.2.3.2. Analisis Sensitivitas Pengaruh

Penurunan Jumlah Permintaan Produk, Jumlah Produksi Produk, Biaya Pemeriksaan, Biaya Simpan Vendor, dan Biaya Simpan Buyer Terhadap Biaya Total dan Lot-

Sizing ... V-17

VI ANALISIS PEMECAHAN MASALAH ... VI-1 6.1. Analisis Perhitungan Iterasi Ukuran Joint Lot

Optimal ... VI-1 6.2. Analisis Sensitivitas Kenaikan Berbagai Variabel

Terhadap Biaya Total dan Lot Size ... VI-1

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

6.3. Analisis Sensitivitas Penurunan Berbagai Variabel

Terhadap Biaya Total dan Lot Size ... VI-3 6.4. Efek Hasil Penelitian Bila Diterapkan ... VI-5

VII KESIMPULAN DAN SARAN ... VII-1 7.1. Kesimpulan ... VII-1 7.1. Saran.... ... VII-1

DAFTAR PUSTAKA LAMPIRAN

DAFTAR TABEL

TABEL HALAMAN

1.1. Data Produksi PT Asia Bina Semesta Abadi Tahun

2015 ... I-2 1.2. Data Persediaan, Data Permintaan, Data Jumlah

Produksi dan Selisih ... I-3 2.1. Jumlah Tenaga Kerja PT. Asia Bina Semesta Abadi ... II-6 5.1. Total Permintaan dan Jumlah Produksi Produk Air

Mineral dalam Kemasan 200 ml ... V-1 5.2. Persentase Produk Cacat ... V-2 5.2. Data Kapasitas Produksi ... V-4

5.4. Rekap Data Eksisting ... V-8 5.5. Rekapitulasi Hasil Iterasi Total Cost ... V-11 5.6. Analisis Sensitivitas Kenaikan Jumlah Permintaan

Produk, Jumlah Produksi Produk, Biaya Setup, Biaya

Pesan, dan Biaya Transportasi Terhadap Biaya Total

dan Lot-Sizing ... V-16 5.7. Analisis Sensitivitas Penurunan Jumlah Permintaan

Produk, Jumlah Produksi Produk, Biaya Pemeriksaan, Biaya Simpan Vendor, dan Biaya Simpan Buyer

Terhadap Biaya Total dan Lot-Sizing ... V-17

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

6.1. Analisis Sensitivitas Kenaikan Berbagai Variabel Terhadap Biaya Total dengan Kondisi Awal dan Selisih

Biaya Total Metode JELS dengan Kondisi Eksisting ... VI-2 6.2. Analisis Sensitivitas Penurunan Berbagai Variabel

Terhadap Biaya Total dengan Kondisi Awal dan Selisih

Biaya Total Metode JELS dengan Kondisi Eksisting ... VI-3 6.3. Kemungkinan Penerapan Hasil Penelitian ... VI-5

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1. Lokasi PT. Asia Bina Semesta Abadi ... II-2 2.2. Struktur Organisasi PT. Asia Bina Semesta Abadi ... II-5 3.1. Simplifikasi Model Supply Chain dan 3 Macam

Aliran yang Dikelola ... III-2 3.2. Model Integrasi Kontrol Persediaan ... III-7 4.1. Blok Diagram Rancangan Penelitian ... IV-4 4.2. Flowchart dan Stopping Rule Metode Joint

Economic Lot Sizing ... IV-5 5.1. Grafik Total Cost Terhadap Frekuensi Pengiriman

Optimum ... V-13

BAB I PENDAHULUAN

1.1. Latar Belakang

Dunia bisnis telah menjadi sensitif seiring dengan berjalannya waktu dan persaingan pada saat ini dikarenakan banyaknya ketidakpastian informasi. Salah satu ketidakpastian yang dihadapi adalah permintaan yang fluktuatif. Kondisi ini dapat terjadi di rantai pasok suatu perusahaan yang menyebabkan perusahaan salah dalam mengambil keputusan, seperti keputusan dalam jumlah persediaan dan jumlah produksi suatu barang jadi. Hal ini dapat menyebabkan tingginya persediaan produk jadi ataupun kekurangan persediaan.

Integrasi teknologi dan informasi memegang peranan yang sangat penting dalam meningkatkan kemampuan perusahaan dalam bersaing di era globalisasi.

Perilaku konsumen seiring dengan kemajuan teknologi yang semakin inovatif menuntut perhatian lebih dari perusahaan. Hal ini dikarenakan konsumen menginginkan produk yang semakin berkualitas. Peranan informasi dalam mengintegrasikan semua elemen sistem mulai dari supplier, perusahaan, dan buyer sebagai satu kesatuan sangat menentukan keberhasilan dalam rantai pasok perusahaan.

PT. Asia Bina Semesta Abadi merupakan perusahaan yang bergerak dalam produksi air minum dalam kemasan. Produk perusahaan ini adalah air mineral dalam kemasan 200 ml dan minuman variasi rasa dalam kemasan 200 ml. Data

produksi PT Asia Bina Semesta Abadi pada tahun 2015 dapat dilihat pada tabel 1.1.

Tabel 1.1. Data Produksi PT Asia Bina Semesta Abadi Tahun 2015

No. Jenis Produk Jumlah Produksi (Box)

1. Air mineral dalam kemasan cup 200 ml 269.485

2. Apple Tea 90.468

3. Extra Atos 110.089

4. Grass Jelly 103.690

Sumber: PT. Asia Bina Semesta Abadi

Air mineral dalam kemasan cup 200 ml merupakan produk yang paling banyak diproduksi oleh PT. Asia Bina Semesta Abadi dibandingkan minuman variasi rasa sehingga produk air mineral dalam kemasan 200 ml dijadikan sebagai objek penelitian.

Pada bulan tertentu terjadi penumpukan produk (over stock) ataupun kekurangan produk (stock out) apabila perencanaan tidak akurat. Selama ini perusahaan manufaktur (vendor) dan buyer menghitung lot produksi dan lot pemesanan produk masing-masing dengan mempertimbangkan biaya yang dikeluarkan oleh masing-masing pihak. Pada kenyataannya demand yang harus dipenuhi selalu tidak pasti dan menyebabkan terjadinya kesulitan dalam menentukan kebijakan ukuran lot produksi. Kekurangan informasi dapat menimbulkan kekacauan di rantai supply.

Pengiriman barang dari vendor ke buyer dilakukan sekali seminggu dan dilakukan pengiriman tiap hari sabtu. Proses pemesanan dilakukan dengan cara

pihak buyer menghubungi vendor dan memberitahukan berapa jumlah permintaan yang akan dipesan. Produk dikirim per minggu menggunakan 4 truk kontainer sekali pengiriman kepada buyer.

Dalam memproduksi air mineral dalam kemasan 200 ml, PT. Asia Bina Semesta Abadi mempunyai dua perusahaan buyer, yaitu CV. Tirata Cinta Alam Indonesia dan CV.Saihati. Data persediaan, data permintaan, data jumlah produksi dan selisih dapat dilihat pada Tabel 1.2.

Tabel 1.2. Data Persediaan, Data Permintaan, Data Jumlah Produksi dan Selisih

Periode

Jumlah Permintaan (Box)

Total Permintaan

(Box)

Persediaan (Box)

Jumlah Produksi

(Box)

Selisih (Box) CV. Tirata

Cinta Alam Indonesia

(Box)

CV.Saihati (Box)

JANUARI 2015 11.535 12.479 24.014 650 22.494 -870

FEBRUARI 2015 10.117 10.250 20.367 0 21.544 307

MARET 2015 12.254 11.392 23.646 307 22.983 -356

APRIL 2015 10.241 11.121 21.362 0 22.446 728

MEI 2015 10.542 11.780 22.322 728 22.287 693

JUNI 2015 10.901 11.242 22.143 693 22.131 681

JULI 2015 11.512 12.621 24.133 681 22.367 -1.085

AGUSTUS 2015 10.342 11.202 21.544 0 23.221 592

SEPTEMBER 2015 10.282 11.902 22.184 592 22.604 1.012

OKTOBER 2015 11.388 11.272 22.660 1.012 22.332 684

NOVEMBER 2015 11.521 11.775 23.296 684 22.187 -425

DESEMBER 2015 10.222 11.121 21.343 0 22.889 1.121

Sumber: PT. Asia Bina Semesta Abadi

Dari hasil pengamatan di perusahaan, terjadinya over stock pada bulan Februari 2015, April 2015, Mei 2015, Juni 2015,Agustus 2015, September 2015,

Oktober 2015, dan Desember 2015 dan stock out pada bulan Januari 2015, Maret 2015, Juli 2015, dan November 2015. Terjadinya over stock dan stock out disebabkan oleh permintaan yang cenderung berubah dan tidak adanya bagian atau departemen khusus untuk perencanaan produksi dan persediaan dalam penentuan lot order dengan jelas antara vendor dan buyer. Over stock menimbulkan penambahan biaya penyimpanan dan biaya pengawasan pada vendor yang terjadi karena vendor membuat persediaan yang berlebihan terhadap produk air mineral, sedangkan stock out dapat mengakibatkan kekecewaan pada pelanggan yang pada akhirnya dapat mengurangi jumlah permintaan yang terjadi karena kapasitas produksi vendor tidak mampu memenuhi jumlah permintaan daripada buyer dengan kapasitas produksi tiap mesin sekitar 5400 cup per jam dengan 2 lini sekali produksi dengan total 10800 cup per jam.

Salah satu pendekatan yang dapat menentukan ukuran lot dan persediaan yang terintegrasi antara perusahaan dan buyer adalah VMI (Vendor Managed Inventory) dan penetapan ukuran lot gabungan dengan metode JELS (Joint Economic Lot Sizing) yang banyak diterapkan pada perusahaan manufaktur dan berdampak signifikan untuk menekan total biaya yang diperlukan.

Menurut Reza Hosseini Rad, et.al.1 Vendor Managed Inventory (VMI) adalah program koordinasi antara vendor, seringkali produsen atau pemasok, dan pembeli, mengambil kendali penuh dari manajemen persediaan dan keputusan pengisian untuk pengecer. Dalam VMI, pembeli menyediakan informasi persediaan kepada vendor dan vendor menggunakan informasi ini untuk

1 Reza Hosseini Rad, et. Al. “Optimizing an integrated vendor managed inventory system for a single vendor two buyer supply chain with determining weighting factor for vendor’s ordering

memonitoring persediaan dan menempatkan pesanan. Maka lewat pengecer, manajemen persediaan ini merupakan tugas dan tanggung jawab pembeli untuk memberikan informasi kepada vendor yang merupakan landasan dari VMI.

Peranan dari pengecer dalam VMI bergeser dari mengelola persediaan menjadi hanya menyewa vendor untuk mengatasi masalah persediaan.

Menurut Tahereh Poorbagheri dan Seyed Taghi Akhavan Niaki2 VMI adalah praktek yang terkenal sebagai kolaborasi supply chain, dimana vendor mengelola persediaan dari pengecer dan menentukan kapan dan seberapa banyak untuk pengisian kembali produk. Dalam kebijakan VMI, vendor menentukan interval waktu dan jumlah dari pengisian produk dengan mengakses persediaan pengecer dan juga data permintaan (Darwish & Odah 2010). Sistem VMI di desain agar bisa mengurangi level persediaan dan meningkatkan integrasi supply chain melalui pengurangan biaya sistem (Achabal et al. 2000; Angulo et al. 2004;

Cetinkaya & Lee 2000). Pada tahun 1980, ketika Walmart dan Procter dan Gamble memulai kemitraan mereka dibawah kontrak VMI, banyak pengecer lainnya seperti K-mart, Home Depot, dan JC Penny menjalankan kebijakan VMI (Yao et al. 2007). Dalam persediaan rantai pasok tradisional, setiap pihak mengupayakan minimisasi biaya. Namum, dengan menjalankan kebijakan VMI, mereka bertujuan untuk menunjukkan bahwa dengan berkerjasama adalah cara untuk mencapai koordinasi yang membantu mereka untuk mengambil keputusan dan untuk mencapai biaya total yang minimum dalam supply chain (Cachon &

Fisher 2000).

2 Tahereh Poorbagheri dan Seyed Taghi Akhavan Niaki. “Vendor managed inventory of a supply

Kenyataannya, pada industri manufaktur, produk cacat merupakan suatu kejadian yang tidak dapat dihindarkan. Produk cacat yang dikirim oleh vendor kepada buyer akan menimbulkan kerugian terhadap buyer. Oleh karena itu, buyer perlu mengirimkan feedback kepada vendor tentang jumlah produk cacat agar dilakukan pengembalian biaya terhadap produk cacat tersebut. Produk cacat yang dihasilkan akan berpengaruh terhadap total cost yang didapatkan dari lot optimum baik untuk vendor maupun untuk buyer.

Produk cacat yang terjadi dikarenakan material bahan baku yang kurang baik, metode kerja yang tidak sesuai, kurang konsentrasi dalam bekerja dan faktor mesin. Kecacatan dapat berupa cacat lid, pecah, dan volume tidak sesuai. Jumlah kecacatan yang dapat diterima perusahaan buyer yaitu tidak melebihi 3,5 %. Pada kenyataannya perusahaan mengirimkan produk beserta produk cacat yang jumlahnya rata-rata 5,12%.

Dalam penelitian ini model matematis akan diterapkan untuk menentukan ukuran lot yang optimal dengan mengintegrasikan lot produksi perusahaan dan lot pengiriman produk ke buyer dengan mempertimbangkan adanya produk cacat dan backorder.

1.2. Rumusan Masalah

Berdasarkan latar belakang yang telah diuraikan, maka yang menjadi perumusan masalah adalah tidak terintegrasinya sistem rantai pasok produk air minum dalam kemasan dalam hal penentuan ukuran lot optimal antara lot produksi dan lot pemesanan produk ke vendor dengan pertimbangan produk cacat

dan backorder.

1.3. Tujuan Penelitian

Tujuan dari penelitian ini adalah untuk mendapatkan ukuran lot optimal yang mengintegrasikan antara permintaan dan pengiriman produk

Tujuan khusus yang ingin dicapai dalam penelitian tugas akhir ini adalah:

1. Mendapatkan Total cost yang minimum bagi vendor dengan buyer.

2. Melakukan analisis sensitivitas untuk melihat pengaruh perubahan parameter terhadap model yang dihasilkan.

1.4. Manfaat Penelitian

Manfaat – manfaat yang dapat diperoleh dari penelitian ini adalah:

1. Perusahaan dapat memecahkan masalah persediaan dan mendapatkan ukuran lot optimal dalam pemenuhan order air minum dalam kemasan.

2. Mahasiswa dapat menerapkan ilmu pengetahuan yang telah dipelajari selama kuliah dalam penelitian ini.

1.5. Batasan Masalah dan Asumsi Penelitian Pembatasan masalah dalam penelitian ini adalah:

1. Penelitian hanya dilakukan pada produk air mineral dalam kemasan 200 ml.

2. Penelitian dibatasi hanya pada penentuan joint economic lot size pada PT.

Asia Bina Semesta Abadi

3. Penelitian dibatasi hanya pada lot size bagian vendor dengan buyer

4. Adanya pertimbangan produk cacat dan kebijakan backorder dalam bentuk biaya yang terletak pada vendor.

Asumsi-asumsi yang digunakan dalam penelitian ini adalah sebagai berikut:

1. Tidak terjadi perubahan struktur supply chain perusahaan selama penelitian berlangsung.

2. Produksi untuk kebijakan backorder dilakukan di akhir siklus.

3. Perusahaan tidak melakukan penambahan atau pengurangan distributor atau pembeli selama penelitian.

1.6. Sistematika Penulisan Laporan

Sistematika yang digunakan dalam penulisan laporan tugas sarjana adalah sebagai berikut:

Bab I Pendahuluan, menguraikan latar belakang masalah yang mendasari penelitian dilakukan, perumusan masalah, tujuan penelitian, manfaat penelitian, batasan dan asumsi yang digunakan dalam penelitian serta sistematika penulisan tugas akhir.

Bab II Gambaran Umum PT. Asia Bina Semesta Abadi yang menguraikan sejarah perusahaan, visi dan misi perusahaan, proses produksi, struktur organisasi dan uraian tugas.

Bab III Landasan Teori, menguraikan teori-teori yang digunakan dalam analisis pemecahan masalah. Teori-teori ini meliputi teori mengenai supply chain, konsep persediaan, penentuan lot sizing dengan metode joint economic lot sizing

(JELS), dan vendor managed inventory (VMI). Sumber teori atau literatur yang digunakan berupa buku, jurnal penelitian dan tugas sarjana mahasiswa yang pernah mengangkat topik permasalahan yang sama.

Bab IV Metodologi Penelitian, menjelaskan langkah-langkah penelitian yang dilaksanakan yaitu meliputi penentuan lokasi penelitian, jenis penelitian, objek penelitian, variabel penelitian, kerangka konseptual, definisi variabel penelitian, pengumpulan data sekunder, serta langkah-langkah penelitian meliputi, pengolahan data, analisis pemecahan masalah, serta kesimpulan dan saran.

Bab V Pengumpulan dan Pengolahan Data, berisi tentang pengumpulan data historis biaya pengiriman dan persediaan kemudian penetapan biaya total yang optimum, penentuan ukuran lot gabungan dan analisis sensitivitas terhadap beberapa parameter.

Bab VI Analisis Pemecahan Masalah, meliputi analisis perhitungan ukuran lot optimum dan analisis sensitivitas terhadap beberapa parameter.

Bab VII Kesimpulan dan Saran, berisi kesimpulan dari analisis pemecahan masalah saran berkaitan dengan penelitian yang dilaksanakan.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Asia Bina Semesta Abadi adalah sebuah perusahaan yang berdiri pada tahun 2000 yang pada awal memproduksi air mineral dalam kemasan cup ukuran 200 ml. Seiring dengan pertumbuhan bisnis perusahaan, PT. Asia Bina Semesta Abadi memproduksi air minum dengan berbagai variasi rasa dalam kemasan 200 ml. PT. Asia Bina Semesta Abadi memanfaatkan air sumur yang berada di lokasi perusahaan untuk menghasilkan air minum tersebut.

2.2. Ruang Lingkup Bidang Usaha

Produk yang diproduksi PT. Asia Bina Semesta Abadi adalah air mineral kemasan cup isi 200 ml dan air minum dengan berbagai variasi rasa dalam kemasan cup isi 200 ml.

2.3. Lokasi Perusahaan

Pabrik PT. Asia Bina Semesta Abadi berlokasi di Jalan Pulau Pinang Kawasan Industri Medan II, Provinsi Sumatera Utara. Lokasi pabrik ini sudah termasuk kantor, gudang untuk bahan baku dan produk jadi serta segala fasilitas pendukung lainnya seperti pos satpam, tempat parkir dan lain sebagainya. Lokasi perusahaan dapat dilihat pada Gambar 2.1.

Gambar 2.1. Lokasi PT. Asia Bina Semesta Abadi

2.4. Daerah Pemasaran

Daerah pemasaran PT. Sumber Tirta Nusantara adalah wilayah Sumatera yaitu Medan, Tanjung Morawa, Pematangsiantar, Sibolga, Aceh, dan Dumai. Cara pemasaran yang dilakukan adalah dengan kunjungan langsung ke toko (pelanggan) untuk menawarkan produk dan menerima order.

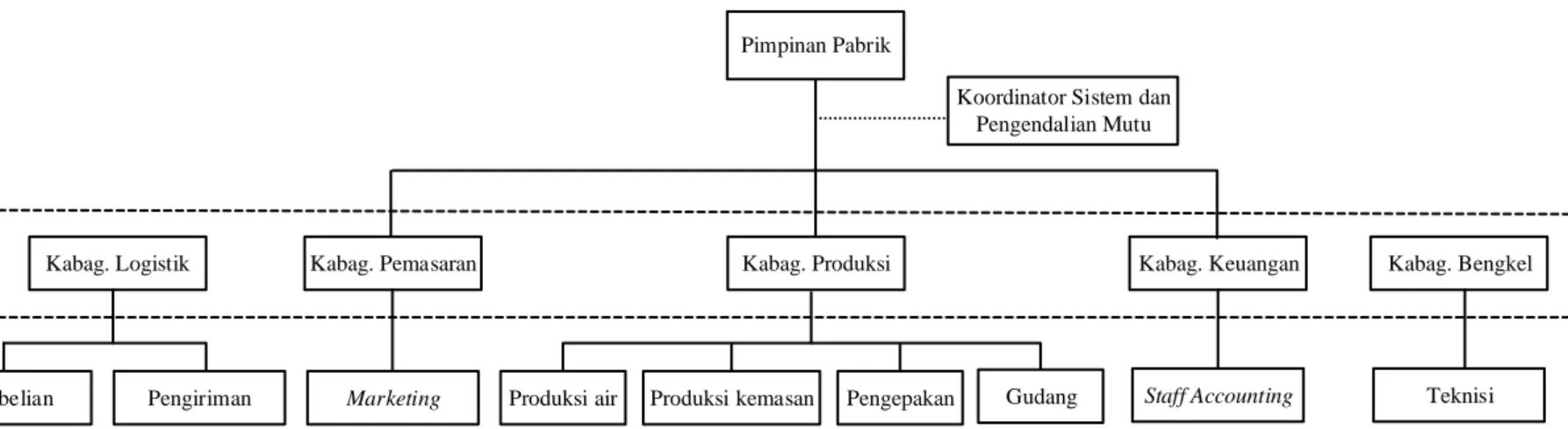

2.5. Struktur Organisasi Perusahaan

Organisasi adalah sistem dari sumber daya yang berinteraksi untuk mewujudkan pencapaian terhadap hasil akhir atau tujuan yang ditetapkan. Dengan bantuan implementasi teknologi, orang-orang di dalam organisasi melakukan fungsi atau pekerjaan untuk mencapai suatu tujuan yang ditentukan. Organisasi merupakan sebuah unit proses yang mengubah input dari lingkungan menjadi output tertentu yang diinginkan.

Struktur organisasi secara umum terbagi tiga bentuk yang sebagai berikut:

1. Struktur organisasi lini yaitu suatu bentuk struktur organisasi dimana kekuasaan dan tanggung jawab diturunkan secara garis dari tingkat pimpinan atas kepada tingkat bawahannya.

2. Struktur organisasi fungsional yaitu suatu bentuk struktur organisasi dimana sebagian besar pimpinan tidak mempunyai bawahan yang jelas sebab setiap atasan berwenang memberi komando kepada setiap bawahan sepanjang ada hubungan dengan fungsi atasan tersebut sehingga terdapat pembagian spesialisasi tugas yang jelas terhadap karyawan.

3. Struktur organisasi staf yaitu suatu bentuk struktur organisasi dimana terdapat satu atau lebih tenaga staf yang berperan sebagai ahli dalam bidang tertentu yang tugasnya memberi nasihat dan saran dalam bidangnya kepada pejabat pimpinan di dalam organisasi tersebut.

Berdasarkan uraian di atas, dapat disimpulkan bahwa struktur organisasi yang digunakan oleh PT. Asia Bina Semesta Abadi adalah struktur organisasi

campuran lini, fungsional, dan staf. Hubungan lini ditunjukkan dengan adanya pendelegasian tugas dari atasan kepada bawahan yang dapat dilihat dari pelimpahan wewenang dari kepada bagian produksi kepada bagian produksi air, produksi kemasan, pengepakan, dan gudang.

Hubungan staf ditunjukkan dengan adanya kelompok ahli yang bertugas untuk memberi saran atau nasihat kepada pimpinan dalam perencanaan, pelaksanaan, dan pengawasan tetapi tidak berhak untuk memberikan perintah yang dapat dilihat dengan adanya koordinator sistem dan pengembangan mutu yang memberikan saran pengembangan mutu terhadap kepala bagian.

Hubungan fungsional ditunjukkan dengan adanya pembagian departemen berdasarkan fungsinya yaitu departemen logistik, departemen pemasaran, departemen produksi, departemen keuangan, dan departemen bengkel. Adapun struktur organisasi PT. Asia Bina Semesta Abadi dapat dilihat pada Gambar 2.2.

Pimpinan Pabrik

Kabag. Produksi Kabag. Keuangan

Produksi kemasan

Produksi air Gudang

Lini Fungsional Keterangan:

Kabag. Pemasaran

Marketing Staff Accounting

Koordinator Sistem dan Pengendalian Mutu

Kabag. Bengkel Kabag. Logistik

Pembelian Pengiriman Teknisi

Staf

Pengepakan

Gambar 2.2. Struktur Organisasi PT. Asia Bina Semesta Abadi

2.6. Jumlah Tenaga Kerja dan Jam Kerja 2.6.1. Jumlah Tenaga Kerja

Perincian tenaga kerja pada PT. Asia Bina Semesta Abadi dapat dilihat pada Tabel 2.1.

Tabel 2.1. Jumlah Tenaga Kerja PT. Asia Bina Semesta Abadi

No Jabatan Jumlah (orang)

1. Pimpinan pabrik 1

2. Kabag. Logistik 1

3. Kabag. Pemasaran 1

4. Kabag. Produksi 1

5. Kabag. Keuangan 1

6. Kabag. Bengkel 1

7. Pembelian 3

8. Penerimaan 4

9. Marketing 6

10. Produksi Air 9

11. Produksi Kemasan 8

12. Pengepakan 16

13. Gudang 6

14. Staff Accounting 2

Tabel 2.1. Jumlah Tenaga Kerja PT. Asia Bina Semesta Abadi (Lanjutan)

No Jabatan Jumlah (orang)

15. Teknisi 4

16. Office Boy 4

17. Satpam 4

18. Supir 3

Total 75

Sumber: PT. Asia Bina Semesta Abadi

PT. Asia Bina Semesta Abadi memiliki karyawan sebanyak 75 orang yang terbagi atas 59 orang karyawan tetap dan 16 orang karyawan borongan pada bagian pengepakan yang dikontrak per hari kerja. Jumlah karyawan borongan dapat bertambah atau berkurang tergantung jumlah permintaan yang akan diproduksi perusahaan.

2.6.2. Sistem Pengupahan dan Fasilitas Lainnya

Upah berfungsi sebagai jaminan kelangsungan hidup yang layak bagi kemanusiaan dan produksi dinyatakan atau dinilai dalam bentuk uang yang akan ditetapkan menurut suatu persetujuan, undang-undang dan peraturan, dibayarkan atas dasar suatu perjanjian kerja antara pemberi kerja kepada penerima kerja. Gaji adalah upah dasar yang diberikan dari pemberian kerja kepada penerima kerja dalam ukuran waktu tertentu misalnya ukuran 1 (satu) hari dan 1 (satu) bulan, dan kadang disebut dengan gaji pokok yang jumlahnya tetap dan akan mengalami

kenaikan pada periode tertentu sesuai dengan jabatan dan prestasi pihak penerima kerja.

Perusahaan juga memberikan insentif dan fasilitas untuk mendorong karyawan agar bekerja lebih giat dan meningkatkan prestasinya. Insentif dan fasilitas yang diberikan adalah sebagai berikut:

1. Tunjangan hari raya.

2. Pemberian cuti sakit.

3. Jaminan sosial tenaga kerja (Jamsostek).

Sistem pengupahan pada PT. Asia Bina Semesta Abadi terbagi atas 2 jenis berdasarkan karyawannya yaitu:

1. Karyawan tetap

Pengupahan pada perusahaan adalah upah bulanan. Besarnya upah disesuaikan dengan tugas dan tanggung jawab masing-masing karyawan, serta latar belakang pendidikan dan pengalamannya. Upah tersebut diberikan untuk masa 21 hari kerja rata-rata 7 jam dalam sehari.

2. Karyawan harian

Karyawan harian disini biasanya merupakan karyawan baru. Karyawan harian kebanyakan bekerja pada bagian pemotongan dan pelekatan dan bagian pengepakan yang digaji berdasarkan sistem harian atau mingguan.

2.7. Proses Produksi

Industri manufaktur memiliki proses pengolahan dari mulai bahan baku hingga menjadi produk jadi. Proses ini disebut proses produksi yang dapat

didefinisikan sebagai suatu cara, metode, dan teknik-teknik untuk mengubah input menjadi output, sehingga hasil yang berupa barang atau jasa serta hasil sampingnya memiliki nilai tambah yang lebih bermanfaat.

2.7.1. Standar Mutu Bahan / Produk

Produk yang dihasilkan PT. Asia Bina Semesta Abadi mempunyai standar mutu bahan baku yang tinggi. Standar mutu bahan baku air minum dalam kemasan (AMDK) PT. Asia Bina Semesta Abadi memiliki standar mutu SNI (Standar Nasional Indonesia) yang dikeluarkan oleh lembaga Sertifikasi Produk Departemen Perindustrian dengan nomor SNI 01-3553-2006 LSPr-032-IDN adalah sebagai berikut:

1. Tingkat keasaman pH : 6,0 – 7,5

2. Turbidity : Max 0,2 NTU

3. Conductivity : 100 – 300 µS/cm

4. Nitrit : Negatif

5. Konsentrasi ozon : 0,0 – 0,2 ppm

Produk air minum dalam kemasan (AMDK) PT. Asia Bina Semesta Abadi juga telah memperoleh sertifikasi Halal yang dikeluarkan oleh LPPOM MUI (Lembaga Pengkajian Pangan, Obat-obatan & Kosmetika MUI) bekerjasama dengan Departemen Agama, BPPOM dan Balai POM Daerah untuk menjamin kehalalan bahan baku, proses dan produknya.

2.7.2. Bahan yang Digunakan

Bahan-bahan yang digunakan dalam proses produksi air minum dalam kemasan bermerek Sibayak dapat dikelompokkan dalam bahan baku, bahan penolong, dan bahan tambahan.

2.7.2.1. Bahan Baku

Bahan baku adalah bahan yang digunakan sebagai bahan utama dalam proses produksi, dimana sifat dan bentuknya akan mengalami perubahan fisik maupun kimia yang langsung ikut di dalam proses produksi hingga dihasilkan produk jadi. Bahan baku di dalam pembuatan air minum dalam kemasan adalah air sumur yang diperoleh dari pemompaan air sumur milik PT. Asia Bina Semesta Abadi.

2.7.2.2. Bahan Penolong

Bahan penolong adalah bahan yang digunakan di dalam proses produksi dalam rangka untuk memperlancar proses produksi, tetapi bukan merupakan komposisi produk dan tidak menjadi bagian dari produk akhir.

Bahan penolong yang digunakan oleh PT. Asia Bina Semesta Abadi untuk memproduksi air minum dalam kemasan adalah:

1. Pasir Silika

Pasir silika digunakan sebagai media filtrasi untuk mengurangi polutan yang ukurannya lebih besar dari 0,5 mikron serta menahan kadar logam berat yang telah teroksidasi.

2. Karbon Aktif

Karbon aktif digunakan sebagai media filtrasi untuk menghilangkan aroma air yang tidak sedap.

3. Resin Water Softener

Resin water softener digunakan untuk mengurangi dan menghilangkan kadar kapur atau kesadahan air pada proses water softening.

4. Ozon (O3)

Ozon berfungsi untuk membunuh bakteri yang berukuran kurang dari 1 µ.

2.7.2.3. Bahan Tambahan

Bahan tambahan adalah bahan yang ditambahkan untuk meningkatkan mutu produk menjadi bernilai guna namun bahan tersebut tidak ikut dalam proses produksi.

Bahan tambahan pada proses pembuatan air minum dalam kemasan adalah sebagai berikut:

1. Cup

Cup adalah wadah tempat air minum dikemas yang terbuat dari plastik.

2. Lid (logo kemasan)

Lid adalah lembaran plastik yang digunakan sebagai label sekaligus penutup kemasan cup yang akan di-press pada permukaan cup.

3. Sedotan

Sedotan dimasukkan ke dalam kardus air minum dalam kemasan (AMDK) Sibayak 200 ml sebanyak 48 buah.

4. Kotak Pengepakan (Karton)

Kotak pengepakan ini terbuat dari karton berbentuk lipatan kotak dan pada karton telah tertera logo perusahaan, kode produksi, jenis kemasan, dan jumlah produk.

5. Lembar karton

Lembar karton adalah karton berukuran 40x25 cm yang digunakan sebagai pembatas di dalam kardus air minum dalam kemasan Sibayak 200 ml.

6. Solasiban

Solasiban digunakan sebagai isolasi penutup kardus yang telah diisi oleh 48 cup air minum dalam kemasan Sibayak 200 ml.

2.7.3. Uraian Proses

Uraian proses pengolahan air minum dalam kemasan Sibayak 200 ml dapat dilihat melalui tahapan proses sebagai berikut:

2.7.3.1. Proses Pembuatan Cup Kemasan 200 ml

Proses pembuatan cup kemasan 200 ml terdapat 2 tahapan sebagai berikut:

1. Proses di Mesin Sheet OMV

Terdapat dua jenis bahan yang digunakan yaitu Poly Propylene (PP) dan Regrind PP. Pertama-tama dilakukan pencampuran kedua bahan dengan mesin campur, kemudian bahan dialirkan ke mesin pembuatan sheet (Thermosheet). Kemudian bahan dipanaskan dan dibentuk di calender dengan suhu berkisar antara 220°C – 230°C hingga hasilnya berbentuk lembaran

sheet. Sheet yang telah berbentuk tersebut selanjutnya didinginkan dengan suhu berkisar antara 30°C – 35°C. Kemudian dilakukan pemotongan sheet pada sisi pinggir dan dilakukan penggulungan. Gulungan sheet lalu disimpan dalam gudang sheet.

2. Proses di Mesin Thermoforming

Gulungan sheet dibawa dari gudang penyimpanan menuju ke dalam mesin Thermoforming. Di dalam mesin Thermoforming dilakukan pemanasan sheet pada suhu berkisar antara 237°C – 465°C. Selanjutnya, sheet tersebut diproses menjadi cup.

2.7.3.2. Proses Water Treatment

Proses water treatment bertujuan untuk menyaring dan mensterilkan bahan baku sehingga menjadi air minum yang layak untuk dikonsumsi dan memiliki kandungan mineral yang tinggi dengan mengalirkan air tersebut ke water treatment. Uraian proses water treatment adalah sebagai berikut:

1. Proses pemompaan air

Proses pemompaan air sumur dari sumur bor dengan kedalaman 300 m menggunakan mesin pompa yang bekerja dengan cara mendorong air ke permukaan melalui pipa berdiameter 1,5 inci dan kemudian dialirkan ke ruangan sedimentasi.

2. Proses sedimentasi

Proses sedimentasi bertujuan untuk memisahkan kotoran-kotoran yang terdapat pada air sumur yang dipompa ke ruangan sedimentasi. Air yang

disalurkan dari pipa lalu dipompa dengan mesin pompa secara vertikal pada pipa dengan ujung terbuka kemudian air jatuh ke pipa yang disalurkan ke bak sedimentasi. Hal ini bertujuan untuk proses aerasi agar air bereaksi dengan udara bebas sehingga zat besi dan mangan pada air bereaksi dengan oksigen membentuk senyawa besi dan senyawa mangan sehingga dapat diendapkan.

Air didiamkan di dalam bak sedimentasi sehingga kotoran-kotoran akan mengendap di dasar bak sedimentasi. Air sumur kemudian dipompa ke ruang filtrasi I.

3. Proses filtrasi tahap I

Proses filtrasi tahap I dilakukan pada air yang dipompa dari ruang sedimentasi melalui pipa ke tempat filtrasi . Pasir silika dan karbon aktif masing-masing diisikan ke dalam tangki sebanyak 100 kg per tangki, dan diganti setiap satu tahun sekali. Proses filtrasi tahap I bertujuan untuk menyaring partikel-partikel besar yang ikut dipompa dari bak sedimentasi dan menghilangkan bau. Pasir silika berfungsi untuk menghilangkan lumpur, endapan, dan partikel-partikel yang terdapat pada air. Karbon aktif adalah karbon yang telah diaktifkan dengan menggunakan uap bertekanan tinggi, dan berbentuk butiran. Karbon aktif berfungsi sebagai pre-treatment sebelum proses de-ionisasi untuk menghilangkan chlorin, chloramine, benzene, pestisida, bahan-bahan organik, warna, bau, dan rasa dalam air. Air kemudian dipompa ke ruang filtrasi II.

4. Proses filtrasi tahap II

Proses filtrasi tahap II dilakukan pada air hasil filtrasi I yang dilairkan melalui pipa ke tangki air pada tempat filtrasi II. Kemudian air disaring ulang melalu tangki karbon aktif, pasir silika, dan karbon aktif yang bertujuan untuk meningkatkan kualitas air agar air yang dihasilkan lebih jernih dan tidak mengandung bakteri, rasa serta aroma air. Air kemudian dipompa ke ruang filtrasi III.

5. Proses filtrasi tahap III

Proses filtrasi tahap III yang terdiri dari tiga jenis tahapan sebagai berikut:

a. Proses water softening dilakukan pada air hasil filtrasi tahap II yang dialirkan melalui pipa ke ruangan filtrasi III. Proses ini menggunakan tabung yang telah ditambahkan resin water softener yang bertujuan untuk mengurangi dan menghilangkan kadar kapur atau kesadahan air.

b. Proses ozonisasi dilakukan dengan menginjeksikan ozon yang dihasilkan oleh ozonator ke dalam air untuk membunuh dan mematikan bakteri, virus dan patogen yang kemungkinan masih ada dalam air.

c. Proses penyinaran sinar UV, yaitu sterilisasi yang dilakukan dengan menggunakan penyinaran lampu ultra violet terhadap air yang dialirkan melalui pipa sebagai proses pembunuhan bakteri serta mikroorganisme lainnya sebelum air diisi ke dalam kemasasn.

6. Proses Filling and Sealing

Air yang telah siap diolah kemudian dialirkan dan diisikan ke dalam cup 200 ml pada bagian filling. Cup yang telah berisi air akan bergerak ke bagian

sealing disc yang mengepres lid dengan suhu 180-200oC untuk menutup kemasan cup menggunakan mesin cup filling and sealing machine. Kapasitas produksi filling and sealing sebesar 5400 cup per jam.

7. Air mineral yang telah siap diproduksi kemudian bergerak ke bagian pengemasan melalui conveyor untuk dikemas ke dalam box sebanyak 48 cup per box dan dimasukkan sedotan ke dalam kardus secara manual oleh operator.

8. Box kemudian dimasukkan ke mesin carton sealer oleh operator untuk disegel bagian atas dan bawah box menggunakan solasiban.

9. Box disusun ke atas pallet kayu sebanyak 60 box secara manual oleh operator.

BAB III

LANDASAN TEORI

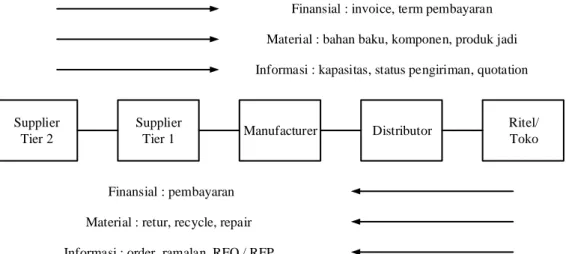

3.1. Supply Chain3

Supply chain adalah jaringan perusahaan yang secara bersama-sama bekerja untuk menciptakan dan menghantarkan suatu produk ke tangan pemakai akhir. Perusahaan-perusahaan tersebut biasanya termasuk supplier, pabrik, distributor, toko atau ritel, serta perusahaan pendukung seperti perusahaan jasa logistik.

Pada suatu supply chain biasanya ada 3 macam aliran yang harus dikelola.

Pertama adalah aliran barang yang mengalir dari hulu (upstream) ke hilir (downstream). Contohnya adalah bahan baku yang dikirim dari supplier ke pabrik. Setelah produk selesai diproduksi, mereka dikirim ke distributor, lalu ke pengecer atau ritel, kemudian ke pemakai akhir. Yang kedua adalah aliran uang dan sejenisnya yang mengalir dari hilir ke hulu. Yang ketiga adalah aliran informasi yang bisa terjadi dari hulu ke hilir ataupun sebaliknya. Informasi tenteng persediaan produk yang masih ada di masing-masing supermarket sering dibutuhkan oleh distributor maupun pabrik. Informasi tentang ketersediaan kapasitas produksi yang dimiliki oleh supplier juga sering dibutuhkan oleh pabrik.

Informasi tentang status pengiriman bahan baku sering dibutuhkan oleh perusahaan yang mengirim maupun menerima. Perusahaan pengapalan harus membagi informasi seperti ini supaya pihak-pihak yang berkepentingan bisa

3 I Nyoman Pujawan, 2005. Supply Chain Management, Edisi Pertama, Surabaya: Penerbit Guna

memonitor untuk kepentingan perencanaan yang lebih akurat. Gambar 3.1.

memberikan ilustrasi konseptual sebuah supply chain.

Supplier Tier 2

Ritel/

Distributor Toko Manufacturer

Supplier Tier 1

Finansial : invoice, term pembayaran Material : bahan baku, komponen, produk jadi Informasi : kapasitas, status pengiriman, quotation

Finansial : pembayaran Material : retur, recycle, repair Informasi : order, ramalan, RFQ / RFP

Gambar 3.1. Simplifikasi Model Supply Chain dan 3 Macam Aliran yang Dikelola

3.2. Supply Chain Management4

Istilah SCM pertama kali dikemukakan oleh Oliver & Weber pada tahun 1982 (cf. Oliver & Weber, 1982; Lambert et al. 1998). Kalau supply chain adalah jaringan fisiknya, yakni perusahaan-perusahaan yang terlibat dalam memasok bahan baku, memproduksi barang, maupun mengirimkannya ke pemakai akhir, SCM adalah metode, alat, atau pendekatan pengelolaanya. Namun perlu ditekankan SCM menghendaki pendekatan atau metode yang terintegrasi dengan dasar semangat kolaborasi. Ada beberapa definisi tentang SCM. Misalnya, the Council of Logistics Management memberikan definisi berikut:

Supply Chain Management is the systematic, strategic coordination of the traditional business functions within a particular company and across businesses within the supply chain for the purpose of improving the long-term performance of the individual company and the supply chain as well.

Jadi, supply chain management tidak hanya berorientasi pada urusan internal sebuah perusahaan, melainkan juga urusan eksternal yang menyangkut hubungan dengan perusahaan-perusahaan partner. Perusahaan-perusahaan yang berada suatu supply chain pada intinya ingin memuaskan konsumen akhir yang sama, mereka harus bekerjasama untuk membuat produk yang murah, mengirimkannya tepat waktu, dan dengan kualitas yang bagus. Hanya dengan kerjasama antara elemen-elemen pada supply chain tujuan tersebut akan bisa dicapai. Oleh karena itu, cukup tepat kalau banyak orang mengatakan bahwa persaingan dewasa ini bukan lagi antara satu perusahaan dengan perusahaan yang lain, tetapi antara supply chain yang satu dengan supply chain yang lain.

3.3. Vendor Managed Inventory (VMI)5

Secara tradisional, perusahaan pembeli selalu menentukan waktu dan ukuran pesanan berdasarkan informasi yang mereka miliki. Pemasok akan merespon permintaan tersebut secara pasif, tanpa mencari tahu lebih lanjut kenapa perusahaan pembeli memesan sejumlah tersebut. Praktek di atas mengakibatkan inefisiensi karena beberapa alasan. Pertama, pemasok tidak mendapat cukup

‘early signal’ dari pembeli akan jumlah dan waktu pesanan. Akibatnya, pemasok

meramalkan apa, kapan, dan berapa yang akan dipesan oleh pembeli. Ini tentu mengakibatkan pemasok harus menyimpan persediaan lebih banyak untuk mengantisipasi ketidakpastian pesanan dari pelanggan atau pembeli. Kedua, pemasok sering harus mengubah jadwal produksi secara tiba-tiba karena apa yang diminta pelanggan tiba-tiba berubah dari apa yang diperkirakan oleh pemasok atau karena pelanggan yang lebih penting tiba-tiba melakukan pesanan mendadak sehingga produksi untuk memenuhi pesanan dari pelanggan ‘kelas dua’ terpaksa dijadwal ulang. Perubahan pada jadwal produksi selanjutnya mengakibatkan perubahan pada kebutuhan bahan baku, komponen, maupun jam kerja. Perubahan yang terlalu sering pada jadwal produksi bisa mengakibatkan apa yang dinamakan

‘schedule nervousness’. Di samping inefisiensi, fenomena di atas juga mengakibatkan service level yang rendah karena banyak permintaan yang tidak akan bisa dipenuhi tepat waktu.

Sebagai jawaban terhadap beberapa masalah tersebut, dewasa ini banyak perusahaan yang mengubah praktek di atas dengan model yang dinamakan vendor managed inventory (VMI). Pada model ini perusahaan pembeli tidak lagi memutuskan apa, kapan, dan berapa yang akan dipesan, melainkan hanya memberikan informasi permintaan dari pelanggan mereka, persediaan yang tersisa, serta informasi lain seperti rencana promosi atau kegiatan lain yang bisa mempengaruhi penjualan di masa akan datang. Kalau perusahaan pembeli yang dimaksud disini adalah perusahaan manufaktur, informasi permintaan yang dimaksud mungkin berupa informasi kebutuhan mereka terhadap bahan baku atau komponen dalam beberapa periode mendatang. Dengan mengetahui informasi

tersebut, pemasok akan menentukan sendiri waktu dan jumlah pengiriman ke perusahaan pembeli. Tentu pembeli juga harus memberikan indikasi berapa minimum dan maksimum persediaan yang mereka harapkan.

Diperlukan koordinasi dan pertukaran informasi yang lancar antara kedua belah pihak untuk menjamin VMI ini berjalan dengan baik. Mereka yang sukses menerapkan program VMI adalah yang memiliki infrastruktur komunikasi dan informasi yang bagus sehingga pembeli bisa memberikan data penjualan maupun persediaan dari waktu ke waktu secara real time. Pemasok juga harus punya kemampuan untuk mengambil keputusdan pengiriman dengan tepat.

Kemasmpuan unttuk menganalisis pola permintaan, lead time pengiriman, dan meramalkan permintaan perlu dimiliki oleh pemasok. Mereka juga harus sama- sama memahami beberapa service level yang harus dicapai.

3.4. Definisi Persediaan6

Persediaan secara umum dapat diartikan sebagai Stock bahan baku atau pun peroduk jadi (finish good) untuk mefasilitasi atau memenuhi permintaan konsumen. Jenis persediaan meliputi bahan baku, work in process, dan finish goods.

Menurut Shore (1973), persediaan merupakan sumber daya yang menganggur yang memiliki nilai potensial, defenisi tersebut memasukan tenaga kerja dan perlengkapan yang menganggur sebagai persediaan.

6 Vincent Gaspersz, 2005, Production Planning and Inventory Control, Jakarta: Gramedia Pustaka

3.5. Perencanaan Persediaan7

Hampir setiap sistem produksi membutuhkan persediaan (inventory).

Dalam perusahaan manufaktur, dibutuhkan persediaan bahan baku, work-in- progress, produk akhir dan supplies. Di perusahaan jasa industri rumah sakit dibutuhkan persediaan obat-obatan, bahan-bahan makanan, dan peralatan medis.

Di kantor-kantor pemerintahan dibutuhkan persediaan bahan-bahan administrasi seperti kertas, blanko/formulir, dan peralatan tulis lainnya.

Ada beberapa motif pengadaan persediaan yaitu pelayanan, antisipasi dan spekulasi. Motif pelayanan berkaitan dengan upaya manajemen untuk selalu dapat memenuhi permintaan pelanggan yang sewaktu-waktu muncul. Dengan adanya persediaan, maka hanya permintaan yang bersifat ekstrim yang tidak dapat dipenuhi. Motif antisipasi berhubungan dengan upaya untuk memenuhi permintaan di masa yang akan datang yang sifatnya sering tidak menentu. Apabila permintaan lebih besar dari yang diperkirakan maka kekurangannya akan dipenuhi dari persediaan. Dengan cara demikian tingkat pelayanan kepada pelanggan dapat dipertahankan cukup tinggi. Motif spekulasi berhubungan dengan keinginan untuk mendapatkan keuntungan dari persediaan karena ada dugaan dalam waktu yang tidak lama akan terjadi kenaikan harga. Persediaan akan dijual apabila harga telah mengalami kenaikan sehingga keuntungan yang lumayan dapat diperoleh.

Setiap persediaan membawa efek biaya sedangkan keberadaannya tidak memberikan nilai tambah kepada produksi. Namun demikian, pengadaan persediaan sering tidak dapat diabaikan karena fungsinya sebagai penyangga

7 Sukaria Sinulingga, 2009,Perencanaan dan Pengendalian Produksi, Yogyakarta : Graha Ilmu, Hal.

(buffer) dalam memelihara kelancaran proses produksi dan distribusi. Sehubungan dengan itu, dibutuhkan suatu model tentang jumlah persediaan yang optimum.

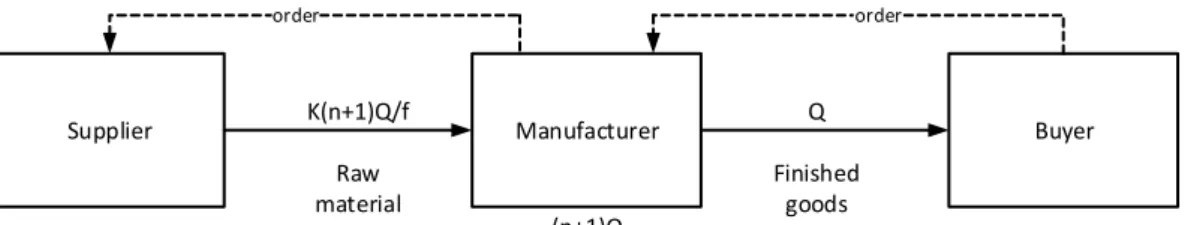

3.6. Joint Economic Lot Sizing (JELS)

Menurut Wenyih Lee8 Joint Economic Lot Sizing adalah sebuah model perhitungan lot size yang bertujuan untuk menentukan ukuran lot yang optimal dengan mengintegrasikan lot pesanan bahan baku dari supplier, lot produksi dari pemanufaktur yang memproduksi dalam batch dengan jumlah tertentu (finite rate) secara periodik dan mengirimkan produk jadi (finished goods) ke costumer dengan ukuran lot yang tetap, sehingga costumer memliki demand rate yang konstan yang dijelaskan pada Gambar 3.2.

Supplier K(n+1)Q/f Manufacturer Q Buyer

(n+1)Q Raw

material

Finished goods

order order

Gambar 3.2. Model Integrasi Kontrol Persediaan Di mana :

Q/q : Jumlah Order ke Konsumen K(n+1)Qt : Jumlah dari Supplier

: Feedback Informasi

8Wenyih Lee, “A Joint Economic Lot Size for raw material ordering, manufacturing setup, and finished good delivering”, The International Journal of Management Science(Online), 2005, hlm.

3.7. Langkah Perhitungan Joint Economic Lot Sizing (JELS) 9

Prosedur pencarian solusi optimal menunjukan langkah-langkah yang digunakan untuk mencari variabel keputusan yang akan memberikan solusi yang optimal beberapa langkah pencarian varabel keputusan solusi optimal adalah sebagai berikut :

1. Menginput nilai variabel yang diperlukan meliputi : jumlah permintaan (D), jumlah produksi (P), biaya setup produksi (Sv), biaya pemesanan pembeli (SB), peluang kecacatan produk (x), biaya jaminan produk cacat (v), biaya pemeriksaan produk akhir (d), biaya backorder (b), biaya penyimpanan produk oleh vendor (hv), biaya penyimpanan produk oleh pembeli (hB), dan biaya transportasi (F)

2. Menentukan nilai E[y], E[y2 ], dan E[(1-y)2]

Di mana nilai Ekspektasi E[y] dapat dihitung dengan cara berikut

……. (1) Dan nilai Ekspektasi E[y2] dapat dihitung dengan cara :

9 Jia-Tzer Hsu dan Lie-Fern Hsu, “An Integrated Vendor-Buyer Cooperative Inventory Model for Items with Imperfect Quality and Shortage Backordering”, Advances in Decision Sciences

] 2 [

) ( ]

[

0 )

(

0 0

1

{

0y x E

x dy dy y y yf y

E

sebaliknya

x y for y

f

X X

x

] 3 [

) ( ]

[

2 2

0 2

0 2 2

y x E

x dy dy y

y f y y

E

X X

……. (2)

Nilai Ekspektasi E[(1-y)2] dapat dihitung dengan cara :

1 3 ] ) 1 [(

) 1 ) (

( ) 1 ( ] ) 1 [(

2 2

0

2

0

2 2

x x y

E

x dy dy y

y f y y

E

X X

……. (3)

3. Penentuan nilai n= i

4. Menghitung nilai lot gabungan optimum (Q*(n)) dengan persamaan

]2 [ ) 1 (

2 2])

[ 2 ] [ 2

) ] 1

( 2

[ ( )) / )(

2 ( ]) [ 1 )(

1 ((

n

) (

2 )

(

*

y b E

h B y h B

E y E

E y P h B

D n y

E hv n

D B nF S Sv n

Q

… (4)

Dengan

D = jumlah permintaan produk (box/tahun) P = jumlah produksi (box/ tahun)

x = peluang kecacatan produk yang dihasilkan

Q = ukuran lot pemesanan produk oleh pembeli (box/order) QP = ukuran batch produksi (box) = nQ

SB = biaya pemesanan produk oleh pembeli (Rp) Sv = biaya setup produksi (Rp)

hB = biaya penyimpanan produk oleh pembeli (Rp/box.tahun) hv = biaya penyimpanan produk pemanufaktur (Rp/box.tahun)

B = jumlah maksimum backorder (box) b = biaya backorder (Rp/box.tahun)

n = frekuensi pengiriman produk ke pembeli v = biaya jaminan produk cacat (Rp/box) d = biaya pemeriksaan produk akhir (Rp/box)

F = biaya transportasi pengiriman produk ke buyer (Rp) 5. Menghitung nilai B dengan menggunakan persamaan

……(5)

6. Menghitung Total biaya (TC) untuk n=1 dengan persamaan

]) [ 1 (

2 2 1 E[y])

(1 y2]) E[

- Q(E[y]

E[y]) Q(1

B2 2

E[y]) - (1

y) ] - (1 2 QE[

2 1 B

2 ) 1 ( E[y]) E[y]) 2P(1

- P(1

QD hv

E[y]) - (1

d)D (vE[y]

E[y]) - Q(1

FD E[y])

- nQ(1

) (Sv

) , , (

y E Q

B b B

h

Q n D nQD

S B

B Q n TC

……… (6) 7. Kemudian Nilai TC yang didapat dibandingkan dengan nilai TC sebelumnya

yang diperoleh melalui iterasi. Apabila nilai TC saat n=i lebih besar dari pada nilai TC saat n=i-1, maka perhitungan dilanjutkan ke langkah 9. Apabila nilai TC ketika n=i lebih rendah dari pada nilai TC ketika n=i-1, maka perhitungan dilanjutkan ke langkah 8.

8. Menentukan nilai n=i+1 untuk iterasi baru. Setelah itu mengulangi perhitungan pada langkah 4 sampai 7.

9. Diperolehlah nilai n, Q, B, dan Qp yang memberikan nilai TC terendah.

) ]) (

[ 1 ( ) (

* h b

y h E Q n B

B B

BAB IV

METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian

Penelitian ini dilakukan di PT Asia Bina Semesta Abadi yang berlokasi di Jalan Pulau Pinang Kawasan Industri Medan II, Provinsi Sumatera Utara.

Penelitian yang dilakukan yaitu menghitung persediaan dan jumlah ukuran lot pada produk air mineral dalam kemasan 200 ml. Waktu penelitian dilakukan pada Januari 2016 sampai Juni 2016.

4.2. Jenis Penelitian

Jenis penelitian yang dilakukan adalah penelitian deskriptif. Penelitian deskriptif bertujuan untuk mendapatkan makna dari suatu masalah yang ingin dipecahkan dengan interpretasi yang tepat.10

4.3. Objek Penelitian

Objek yang diamati dalam penelitian ini adalah produk air mineral dalam kemasan 200 ml yang diproduksi PT. Asia Bina Semesta Abadi.

4.4. Variabel Operasional Penelitian

Variabel-variabel pada penelitian ini antara lain:

1. Variabel bebas (independence variable)

Variabel independen yaitu variabel yang mempengaruhi variabel dependen baik secara positif maupun negatif. Variabel independen dalam penelitian ini antara lain:

a. Jumlah Permintaan dari buyer kepada perusahaan tiap bulan.

b. Jumlah produksi perusahaan dalam memproduksi sejumlah unit produk dalam satuan waktu tertentu.

c. Persentase produk cacat terhadap produk yang dihasilkan

d. Biaya - biaya antara lain : biaya pemesanan pembeli, biaya simpan produk vendor, biaya simpan buyer, biaya transportasi, biaya pemeriksaan produk akhir, biaya jaminan terhadap kecacatan produk, dan biaya backorder.

2. Variabel terikat (dependent variable)

Variabel terikat merupakan variabel yang dipengaruhi atau yang menjadi akibat dari variabel bebas. Adapun variabel terikat dalam penelitian ini adalah ukuran lot optimum yang diperoleh dengan metode joint economic lot sizing berdasarkan model vendor managed inventory (VMI).

4.5. Kerangka Berpikir

Kerangka berpikir merupakan langkah-langkah penelitian yang tersusun secara sistematis supaya penelitian terarah dan memiliki suatu fokus untuk mendapatkan hasil yang sesuai tujuan penelitian. Kerangka Berpikir dalam

penelitian ini untuk mendapatkan ukuran lot optimum antara vendor dengan buyer dengan variabel jumlah permintaan, jumlah produksi, persentase produk cacat dan biaya-biaya yang mempengaruhi.

4.6. Rancangan Penelitian

Rancangan penelitian dapat dilihat pada blok diagram pada Gambar 4.1.

Flowchart dan Stopping rule Metode joint economic lot sizing dapat dilihat pada Gambar 4.2.