ANALISIS TEMPERATUR COOLANT MESIN HORIZONTAL BAND

SAW PADA PEMOTONGAN HOUSING PUMP

Ginandjar*), Maulana Basarah**)

*) Dosen Teknik Mesin Fakultas Teknik Universitas Pancasila **) Alumni Jurusan Teknik Mesin Fakultas Teknik Universitas Pancasila

ABSTRAK

Saat ini Industri pengeboran minyak banyak memakai pipa jenis carbon steel, alloy steel dan

stainless steel sebagai bahan untuk melapisi housing pompa. Bahan carbon steel dan alloy steel

digunakan untuk melindungi pompa pada saat running in hole ke dalam sumur reservoir. Pada pembuatan housing pump sering kali dibuat dengan dimensi dan panjang yang berbeda-beda sehingga perlu dilakukan pemotongan pada pipa tersebut. Pemotongan dilakukan dengan menggunakan mesin gergaji untuk mendapatkan hasil yang optimum.

Sistem pengukuran analisis merupakan alat pendukung untuk mengidentifikasi nilai ketepatan, akurasi, dan deteksi. Pengukuran dilakukan dengan menggunakan alat ukur suhu, dan dilakukan di berbagai titik jarak pemotongan untuk mendapatkan hasil yang optimal. Metode ini sendiri bertujuan untuk mengetahui optimasi dari penggunaan cairan pendingin yang tepat dan efisien pada mesin gergaji.

Pemotongan dengan menggunakan Soluble Oil menghasilkan geram yang tipis dan terputus-putus, sedangkan dengan menggunakan Friogel dan Transaqua menghasilkan geram yang tebal dan kontinyu. Pemilihan coolant yang tepat untuk efisiensi dari pisau gergaji yaitu dengan menggunakan soluble oil ditinjau dari hasil pengujian proses pemotongan Soluble oil 33,8°, Friogel 34,3°, dan Transaqua 36,4°.

Kata kunci : housing pump, solube oil, friogel, transaqua dan coolant. I. PENDAHULUAN

1.1 Latar Belakang

Pada industri pengeboran minyak banyak memakai pipa jenis carbon steel, stainless

steel dan alloy steel sebagai bahan untuk

melapisi housing pompa. Bahan carbon steel dan alloy steel digunakan untuk melindungi pompa pada saat running in hole ke dalam sumur reservoir. Saat digunakan housing

pump sering kali dipakai dengan dimensi dan panjang yang berbeda-beda sehingga diperlukan pemotongan pipa tersebut.

Gambar 1 Housing Pump Carbon Steel Pemotongan dilakukan menggunakan mesin gergaji yang penggunaannya dirancang

untuk melakukan pemotongan dengan jumlah dan panjang tidak terbatas serta bentuk yang beraneka ragam. Proses pemotongan dapat dilakukan secara manual dengan tangan atau dengan mesin gergaji daya (power operated

sawing machine). Cara kerja mesin gergaji antara lain gergaji bolak-balik, gergaji bulat, dan gergaji sabuk.

Semua energi yang digunakan dalam proses gergaji benda kerja diubah menjadi panas, dan panas ini sebagian dibawa oleh geram dan sebagian diteruskan ke lingkungan melalui pisau gergaji dan benda kerja. Peningkatan panas yang dihasilkan berasal dari gesekan pisau gergaji yang bergerak maju mundur dengan permukaan benda kerja. Untuk proses gergaji permukaan hampir se-bagian besar panas (80%-85%) mengalir melalui benda kerja. Pada proses gergaji permukaan sebagian besar panas mengalir masuk ke benda kerja dan akan menaikkan temperatur di benda kerja. Untuk mengetahui kenaikan temperatur pada benda kerja saat dilakukan pemotongan, maka diperlukannya suatu alat pengukur temperatur atau dapat disebut dengan sensor temperatur. Sensor temperatur merupakan alat yang meng-konversikan perubahan energy thermal suatu objek menjadi energi listrik, serta energy

thermal per molekul dari material dinyatakan

dalam derajat temperatur tertentu.

Pemakaian cairan pendingin akan berpe-ngaruh terhadap hasil kekasaran permukaan benda kerja. Cairan pendingin yang diberikan pada permukaan benda kerja selain berfungsi sebagai pelumas juga mengurangi gesekan antara pahat dengan benda kerja. Pengguna-an cairPengguna-an pendingin akPengguna-an mengurPengguna-angi tingkat distri-busi panas yang terjadi di permukaan benda kerja. Selain terserap oleh pahat dan benda kerja, cairan pendingin juga menguap karena panas di permukaan benda kerja. Cairan pendingin yang digunakan pada proses penggerindaan akan mempengaruhi hasil permukaan pemotongan benda kerja. Pada penelitian digunakan tiga macam cairan pendingin yaitu Soluble oil, Transaqua HT,

Friogel. Cairan pendingin yang digunakan

disemprotkan dengan tekanan berbeda dan menggunakan nozel yang telah dimodifikasi.

Cairan pendingin yang disemprotkan dengan tekanan tinggi akan membantu proses penggergajian secara menyeluruh. Penggunaan cairan pendingin bertekanan tinggi akan mengurangi penyebaran distribusi panas dan mengurangi pengikisan pisau gergaji. Pendinginan dengan tekanan tinggi juga akan membuat cairan pendingin berfungsi sebagai pelumas pada permukaan benda kerja. Pengaruh yang timbul akibat panas yang tinggi pada proses gergaji benda kerja adalah pada pisau gergaji dan hasil dari pemotongan benda kerja. Pada pisau gergaji akan berakibat patah dikarenakan temperatur yang tinggi, serta kecepatan gaya gesek pada saat melakukan proses penggergajian.

Untuk itu diperlukannya perkiraan suatu alat ukur temperatur pada saat proses pe-motongan agar dapat mengetahui temperatur yang sesuai pada saat pemotongan, agar temperatur yang dihasilkan tidak terlalu panas dan kecepatan mesin gergaji itu sendiri. Hal itu akan mengurangi downtime kerja, karena selama ini proses penggantian pisau gergaji dilakukan hanya pada saat pisau tersebut patah, tidak adanya suatu indikasi yang tepat pada perawatan pisau gergaji tersebut sehingga pemilihan cairan pendingin sangat berpengaruh pada usia pemakaian pisau.

Selama ini untuk pergantian pisau gergaji hanya bergantung pada kondisi patah dari pisau gergaji, tidak adanya suatu parameter untuk melakukan pergantian pisau gergaji tersebut. Hal ini akan memakan waktu dan efisiensi dari suatu pekerjaan, serta tingkat keselamatan dari pekerja akibat dari patahnya pisau gergaji. Measurement system analisis

merupakan alat pendukung dalam mengiden-tifikasi nilai severity, occurrence dan

detec-tion. Pengukuran dilakukan dengan

meng-gunakan sensor temperatur yaitu infrared

thermometer, dan dilakukan di berbagai titik

jarak pemotongan agar mendapatkan hasil temperatur yang optimal. Dimana metode itu sendiri bertujuan untuk mengetahui optimasi dari penggunaan cairan pendingin yang tepat dan efisien pada mesin gergaji.

1.2 Rumusan Masalah

Dari latar belakang yang telah dijelas-kan dapat dirumuskan masalah yang akan diteliti adalah sebagai berikut :

1. Bagaimana ketahanan dari pisau gergaji pada saat pemotongan dengan kecepatan mesin gergaji yang konstan. 2. Apakah perbedaan jenis cairan pendingin

mempengaruhi pada temperatur pisau gergaji saat pemotongan housing pump. 3. Bagaimana penggunaan sensor

tem-peratur pada saat proses pemotongan

housing pump.

1.3 Tujuan Penelitian.

Tujuan dari penelitian ini untuk mengetahui seberapa lama usia pisau gergaji itu dapat bertahan sebelum dilakukan pergantian dengan yang baru, mengetahui bagaimana pengaruh cairan pendingin yang berbeda pada temperatur pisau gergaji saat pemotongan benda kerja dengan penggunaan sensor temperature pada saat pemotongan

housing pump, serta mengetahui suatu

efisiensi dari pisau gergaji dengan pemilihan cairan pendingin yang tepat.

Untuk mengurangi downtime diakibatkan ketidaktahuan usia pemakaian pisau gergaji.

1.4 Manfaat Penelitian

Penelitian ini diharapkan mampu mem-berikan kontribusi dibidang pengembangan proses manufaktur yaitu :

1. Mengetahui ketahanan pisau gergaji pada saat pemotongan housing pump yang terbuat dari bahan carbon steel dan

stainless steel.

2. Temperatur benda kerja pada proses gergaji permukaan housing pump yang terbuat dari bahan carbon steel dan

stainless steel.

3. Untuk mengetahui jenis cairan pendingin yang tepat pada saat pemotongan, agar menemukan suatu efisiensi dari pisau gergaji.

4. Untuk mengetahui penggunaan sensor temperature pada saat proses pemotongan housing pump.

1.5 Asumsi Dalam Penelitian

Dalam penelitian ini diberlakukan asumsi-asumsi swebagai berikut :

1. Material benda kerja mempunyai homogenitas yang sama.

2. Getaran mesin dianggap tidak berubah setiap kali parameter kecepatan penggergajiaan diubah.

3. Semua peralatan yang dipakai dalam penelitian sudah terkalibrasi dan layak dipergunakan.

4. Operator sudah handal/terampil pada proses pemotongan housing pump.

1.6 Batasan Masalah

Agar didapat suatu penelitian yang terarah dan bisa memberikan kejelasan pada permasalahan yang dibahas, maka diambil batasan masalah sebagai berikut:

1. Tidak membahas jenis pompa yang digunakan pada housing tersebut.

2. Material pisau gergaji adalah Baja.

3. Material benda kerja adalah housing pump dari carbon steel dan stainless

steel (∅ 0,16 cm dan tebal 0,6 cm).

4. Tidak membahas perubahan struktur benda kerja.

5. Tidak membahas pengaruh fluida pendingin secara kimiawi.

6. Sensor temperatur adalah infrared

Temperature.

7. Penelitian dilakukan sesuai dengan batas kemampuan mesin yang digunakan. 8. Kecepatan mesin gergaji konstan.

9. Cairan pendingin yang digunakan

Soluble oil, Transaqua HT, FRIOGEL.

10. Tidak membahas masalah biaya selama proses pemesinan

1.7 Metode Perancangan.

Dalam penelitian ini penulis melakukan pengumpulkan data dengan cara :

1. Studi kepustakaan.

2. Survey dan pengamatan lapangan.

II. TINJAUAN PUSTAKA 2.1 Umum

Mengenal prinsip pemotongan dengan baik akan membantu mendisain proses produksi yang ekonomis. Pemotongan banyak

diguna-kan pada proses pembubutan, penyerutan, pengetaman, pemfrisan ataupun pengeboran. Komponen-komponen dibuat dengan mem-buang sebagian logam dalam bentuk serpihan.

Untuk menerangkan cara/metode pe-motongan dijelaskan dengan model mata pahat ortogonal seperti terlihat pada Gambar 2 berikut :

Gambar 2. Skematis pembentukan geram pada model pisau mata tunggal.

Dalam menganalisa proses pemotongan, dianggap bahwa serpihan disobek dari benda kerja dengan gerakan menggeser melintasi bidang A dan B.

Serpihan akan mengalami gaya gesek yang tinggi dengan permukaan pahat. Oleh sebab itu kerja untuk membuat serpihan harus bisa mengatasi gaya geser dan gaya gesek yang timbul.

2.2 Mesin Gergaji pita.

Pada gergaji pita (band saw) pemo-tongan dilakukan dengan menjalankan mesin pada arah horisontal dengan posisi pisau berada pada bagian atas atau pada bagian bawah meja kerja. Bila pisau berada pada bagian bawah meja kerja, pisau berjalan mengikuti slot yang ada untuk menjamin pemotongan panjang dengan akurat. Selama proses pemotongan berlangsung serbuk dari sisa penggergajian harus dibersihkan, agar proses pemotongan dapat terus berjalan.

Suatu hantaran positif mempunyai kedalaman pemotongan yang tetap dan pasti untuk setiap langkah dan tekanan pada pisau bergantung langsung pada banyaknya gigi yang bersinggungan dengan benda kerja. Dengan menggunakan hantaran seragam, maka tekanan konstan sepanjang waktu, tidak memperhitungkan jumlah gigi yang ber-singgungan, sehingga dalam hal ini dapat dikatakan bahwa kedalaman pemotongan bervariasi terbalik dengan banyaknya gigi yang menyinggung benda kerja, oleh karena itu tekanan maksimum yang diguna kan tergantung kepada beban maksimum yang dapat ditahan gigi tunggal.

Tipe yang paling sederhana dari mesin ini adalah dari jenis hantaran gravitasi, yaitu pisau gergaji ditekan ke dalam benda kerja oleh berat dari gergaji dan rangkanya sendiri. Disamping itu ada juga yang diberi pemberat dengan mengapitkan nya pada kerangka gergaji untuk menambah tekanan potong atau menggunakan sistem pegas. Penggerak yang paling sederhana untuk rangka gergaji adalah menggunakan engkol berputar pada kecepatan seragam. Karena waktu yang digunakan untuk langkah balik sama dengan waktu untuk langkah maju, maka pengaturan ini hanya mengambil waktu 50 % saja.

Gergaji Horizontal seringkali merupakan logam yang paling efisien mesin perkakas removal. Kebanyakan material, dari kayu dan plastik untuk aluminium dan baja, dapat dipotong pada dua band gergaji. Logam tertentu memerlukan pisau khusus. Melihat horizontal memiliki kemampuan untuk putar dan dengan demikian dapat membuat sudut menjadi tergores. Umumnya melihat Horizontal digunakan untuk melihat baja dan bahan keras lainnya.

2.3 Media Pendingin.

Sumber utama dari panas yang akan bisa mengakibatkan permukaan logam cendrung untuk melekat satu sama lain jika panasnya berlebihan. Media pendingin mempunyai fungsi :

1. Mengurangi gesekan antara geram/ serpihan, pahat dan benda kerja.

2. Mengurangi suhu pada benda kerja. 3. Mencuci serpihan.

4. Memperbaiki penyelesaian permukaan. 5. Menaikkan umur pahat.

6. Menurunkan daya yang diperlukan. 7. Mengurangi kemungkinan korosi pada

benda kerja dan mesin.

8. Membantu mencegah menempelnya serpihan kepala pahat.

Media pendingin harus mempunyai syarat : tidak ada penolakan dari operator, tidak merusakkan mesin/stabil. Disamping juga harus memiliki perpindahan panas yang baik, tidak menguap, tidak berbuih, memberikan pelumasan dan mempunyai suhu nyala yang tinggi.

Umumnya pendingin berbentuk cair, karena dapat diarahkan pada pahat dan mudah disirkulasi. Media pendingin kimia banyak digunakan yang antara lain:

1. Amina/nitrit untuk mencegah karat. 2. Nitrat untuk menstabilkan nitrit. 3. Fosfat/borat untuk melunakkan air.

4. Bahan sabun dan pembasah untuk pelumasan dan mengurangi tegangan permukaan.

5. Gabungan dari fosfor, chlorin dan belerang untuk pelumasan

6. Glikol sebagai bahan pengaduk dan pembasah.

7. Chlorin untuk pelumasan.

8. Germisida untuk mengendalikan pertumbuhan bakteri.

Pengenaan media pendingin adalah antara pahat dengan benda kerja, atau kalau memungkinkan antara serpihan dengan pahat. Berdasarkan jenis bahan, media pendingin yang digunakan antara lain :

1. Besi Cor, digunakan media pendingn udara tekan, minyak cair atau dikerjakan kering.

2. Aluminium, digunakan pelumas kerosin, minyak cair atau air soda.

3. Besi mampu tempa, digunakan minyak larut air atau dikerjakan kering.

4. Kuningan, dikerjakan kering, minyak parafin atau campuran minyak lemak binatang.

5. Baja, minyak larut air, minyak tersulfuri-sasi atau minyak mineral.

6. Besi tempa, minyak lemak binatang atau minyak larut air.

2.4 Keausan alat iris.

Keausan alat iris dapat terjadi dalam beberapa bentuk dan semua mekanisme keausan, antara lain :

1. Keausan di bagian telapak. Gesekan yang intensif antara telapak alat iris dengan permukaan benda kerja yang baru terbentuk mengakibatkan terbentuk-nya wilayah aus. Laju keausan dapat dilihat dari perubahan hasil potongan dan melebarnya wilayah aus VB setelah keausan awal yang cepat dan muncul setelah penggunaan selama beberapa detik pertama, tingkat keausan ini me-lewati masa stabil selama beberapa saat dan kembali cepat menjelang akhir umur alat tersebut. Keausan di bagian sisi ini biasanya disebabkan karena mekanisme abrasive dan adhesive, dan secara umum tidak dikehendaki karena dapat menyebabkan hilangnya control dimensi-onal, kualitas permukaan komponen yang dihasilkan menurun, sementara panas naik. Namun demikian, keausan ini merupakan bentuk keausan normal. 2. Keausan takik. Sebuah takik atau alur

pada garis kedalaman potong dimana alat iris mengenai bagian bahu benda kerja. Abrasi oleh lapisan permukaan sering kali dipercepat oleh oksidasi atau reaksi kimia lainnya. Dalam kasus tertentu keausan jenis ini dapat mengakibatkan kerusakan alat iris secara total.

3. Keausan bentuk kawah (crater). Suhu tinggi yang terjadi di muka sisi potong alat iris digabungkan dengan tegangan geser dapat menciptakan bentuk kawah yang agak jauh dari tepi sisi potong alat iris. Keausan ini biasanya dihitung dengan mengukur kedalaman atau luas penampang lintang kawah yang tegak lurus terhadap tepi sisi potong. Tingkat keausan ini berkembang secara linier karena pengaruh abrasi, adhesi yang disebabkan oleh terkikisnya bahan alat iris, difusi, atau pelunakan akibat panas dan deformasi plastis. Keausan ini pada dasarnya tidak merusak sehingga alat iris seakan-akan memiliki sudut tatal positif yang lebih besar. Namun demikian, keausan ini pada akhirnya akan mengarah pada kerusakan alat iris secara total, sehingga biasanya jenis keausan ini dihindari.

4. Pembulatan tepi sisi potong. Tepi sisi potong dapat menjadi bulat oleh karena pengikisan. Proses pemotongan selanjut-nya akan dilakukan dengan sudut tatal yang semakin negative terhadap bagian dasar pemotongan. Apabila tebal tatal sebelum terdeformasi cukup kecil, pemotongan tidak terjadi dan semua energi akan beralih pada proses deformasi plastis atau elastic dari benda kerja. Pada kecepatan potong yang tinggi (dengan suhu tinggi) dan tekanan pada alat iris yang tinggi, bagian tepi sisi potong alat iris akan mengalami deformasi plastis, bagian moncong alat iris baja kecepatan tinggi akan hilang. Masalah keausan tersebut dapat diminimalkan, setidaknya bila meng-gunakan alat iris yang keras, dengan membuat muka sisi potong ganda (yang disebut T land). Sehingga proses pemotongan berlangsung dengan stabil. Karena gaya potong lebih tinggi, maka mesin perkakas yang digunakan harus sangat kaku.

5. Terkelupasnya tepi sisi potong. Dapat disebabkan oleh pecahnya tepi sisi potong bentukan secara periodic atau penggunaan alat yang getas dalam

pemotongan yang terputus-putus. Permukaan komponen yang dihasilkan buruk dan alat iris yang dipakai akhirnya akan pecah.

6. Keretakan tepi sisi potong. Pembebanan mekanis yang periodik akan meng-akibatkan keretakan yang sejajar dengan tepi sisi potong alat iris sementara panas mengakibatkan keretakan yang tegak lurus dengan tepi sisi potong alat iris yang getas (retak sisir).

7. Kegagalan fatal. Alat-alat iris yang terbuat dari bahan-bahan yang lebih getas dapat tiba-tiba mengalami kegagalan (patah). Ini adalah hal yang lazim untuk alat iris dari bahan yang getas, khusunya keramik, dalam pemotongan terputus-putus. Proses-proses pembuatan alat iris yang lebih baik, sudut tatal nol atau negative, dan pemilihan kondisi penggunaan dapat membantu mengatasinya.

Fluida pemotongan dirancang untuk memperpanjang umur alat iris, meskipun dalam kondisi-kondisi tertentu (akibat reaksi kimia, atau tegangan akibat panas dalam pemotongan terputus) dapat juga mengakibat-kan memperpendek alat iris.

2.5 Termometer Sinar Merah

Sensor suhu inframerah adalah peng-gunaan sifat fisik pengukuran temperatur detektor inframerah, terutama oleh sistem optik, detektor inframerah, amplifier sinyal dan pemrosesan sinyal, output tampilan, dan komponen lainnya. pengukuran suhu sensor inframerah tanpa kontak langsung dengan obyek yang diukur, sehingga tidak ada gesekan dalam ilmu pengetahuan modern dan teknologi, kawasan industri dan pertanian kehidupan dan akses ke berbagai aplikasi.

Thermal sensor suhu detektor infra-merah adalah inti utama. Ini adalah penggunaan efek panas berseri-seri, elemen detektor menerima radiasi yang disebabkan peningkatan suhu, dan dengan demikian membuat kinerja detektor tergantung pada perubahan suhu. Perubahan dalam suatu uji kinerja yang dapat mendeteksi radiasi. Dalam kebanyakan kasus, untuk mendeteksi perubahan melalui radiasi termal. Bila perangkat menerima radiasi, perubahan fisik yang disebabkan oleh non-listrik ketika diubah oleh pengukuran yang sesuai perubahan daya yang sesuai.

Prinsip kerja sensor suhu inframerah terutama tercermin dalam serangkaian proses berikut :

1. Target yang akan sisi Sasaran yang akan sisi sesuai dengan radiasi inframerah sistem dapat diatur. Penerima optik akan menerima radiasi inframerah ditransmisi-kan ke sensor inframerah.

2. Modulator radiasi. Radiasi dari target dalam transaksi uji dimodulasi menjadi cahaya radiasi untuk memberikan informasi target lokasi, dan dapat menyaring daerah yang luas dari sinyal interferensi.

3. Detektor radiasi inframerah Radiasi inframerah dan interaksi materi ditunjuk-kan oleh efek fisik dari sensor deteksi radiasi infra merah.

4. Proses Sinyal, akan mendeteksi sinyal penyaringan dan amplifikasi, dan informasi yang diekstrak dari sinyal, dan informasi tersebut akan berubah menjadi format yang diperlukan, dan akhirnya diangkut ke perangkat kontrol atau tampilan.

5. Perangkat Layar, perangkat infra-merah sensor suhu. Monitor yang umum digunakan dalam osiloskop, tabung sinar katoda, bahan inframerah-sensitif, instruksi dan instrumen lainnya dan perekam.

6. Sensor suhu Inframerah telah menjadi praktek dalam produksi modern, dengan peralatan deteksi dan bagian lain dari teknologi ditingkatkan sensor suhu inframerah akan dapat memiliki kinerja lebih dan kepekaan yang lebih baik, lebih aplikasi akan dan lebih luas.

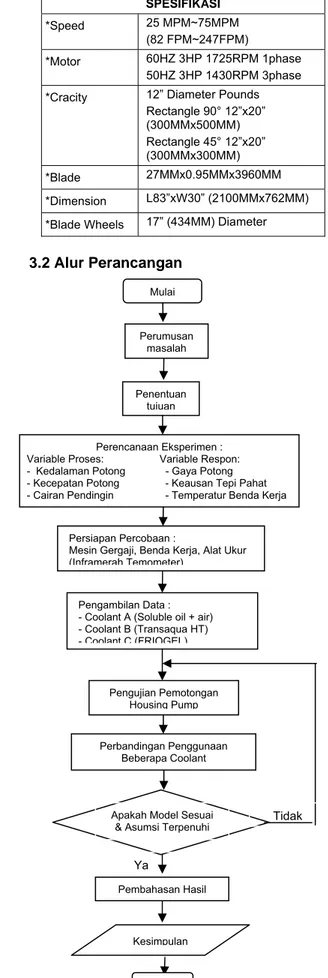

III. METODOLOGI PENELITIAN 3.1 Spesifikasi mesin.

Mesin gergaji yang digunakan dalam penelitian ini adalah :

Gambar 3. Mesin gergaji pita

SPESIFIKASI

*Speed 25 MPM~75MPM (82 FPM~247FPM)

*Motor 60HZ 3HP 1725RPM 1phase 50HZ 3HP 1430RPM 3phase *Cracity 12” Diameter Pounds

Rectangle 90° 12”x20” (300MMx500MM) Rectangle 45° 12”x20” (300MMx300MM) *Blade 27MMx0.95MMx3960MM *Dimension L83”xW30” (2100MMx762MM) *Blade Wheels 17” (434MM) Diameter

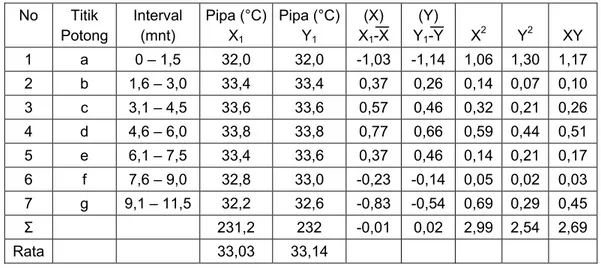

3.2 Alur Perancangan Mulai Perumusan masalah Penentuan tujuan Perencanaan Eksperimen : Variable Proses: Variable Respon: - Kedalaman Potong - Gaya Potong - Kecepatan Potong - Keausan Tepi Pahat - Cairan Pendingin - Temperatur Benda Kerja

Persiapan Percobaan :

Mesin Gergaji, Benda Kerja, Alat Ukur (Inframerah Temometer)

Pengambilan Data : - Coolant A (Soluble oil + air) - Coolant B (Transaqua HT) -Coolant C (FRIOGEL) Pengujian Pemotongan Housing Pump Perbandingan Penggunaan Beberapa Coolant Tidak

Apakah Model Sesuai & Asumsi Terpenuhi

Ya

Pembahasan Hasil

Kesimpulan

8. Memeriksa coolant level harus me-madai dan coolant pump menyala, jika dibutuhkan pada saat memotong benda kerja.

3.3 Prosedur Pengujian.

Hal-hal yang harus diperhatikan sebelum melakukan pengoperasian :

1. Memeriksa arah pisau gergaji, harus

sesuai dengan buku panduan. 9. Jangan memulai pemotongan pada bagian tepi yang tajam pisau gergaji. 2. Memeriksa posisi pisau gergaji benar

duduk diatas roda, setelah menerapkan ketegangan yang benar pada pisau gergaji (2000 kgs).

10. Pastikan mesin selalu terlubrikasi dengan pelumas.

3. Memasang dan pastikan antara pemegang dan pisau gergaji berjarak .003” sampai .005”.

IV. PENGUMPULAN DATA. 4.1 Housing pump.

4. Memeriksa jarak antara back up rollers

dan back of blade. Data diambil dengan cara melakukan pengujian terhadap mesin tersebut dan menggunakan jenis coolant yang berbeda-beda (Soluble Oil, Friogel dan Transaqua) serta diambil rata-rata temperatur yang dihasilkan setiap menit dan jarak ke dalaman potongnya. Kemudian dilakukan analisis pemotongan housing pump.

5. Posisikan pisau gergaji berdekatan dengan meja kerja.

6. Pilih kecepatan yang sesuai dan feed

rate pada kerja.

7. Pastikan benda kerja yang akan dipotong terikat kuat dengan vise.

4.2 Proses Pengujian Housing Pump

Daerah pengukuran housing pump pada mesin gergaji ditunjukkan pada gambar berikut :

Gambar 4. Posisi pengukuruan benda uji.

4.2.1 Pengujian dengan Coolant Soluble Oil

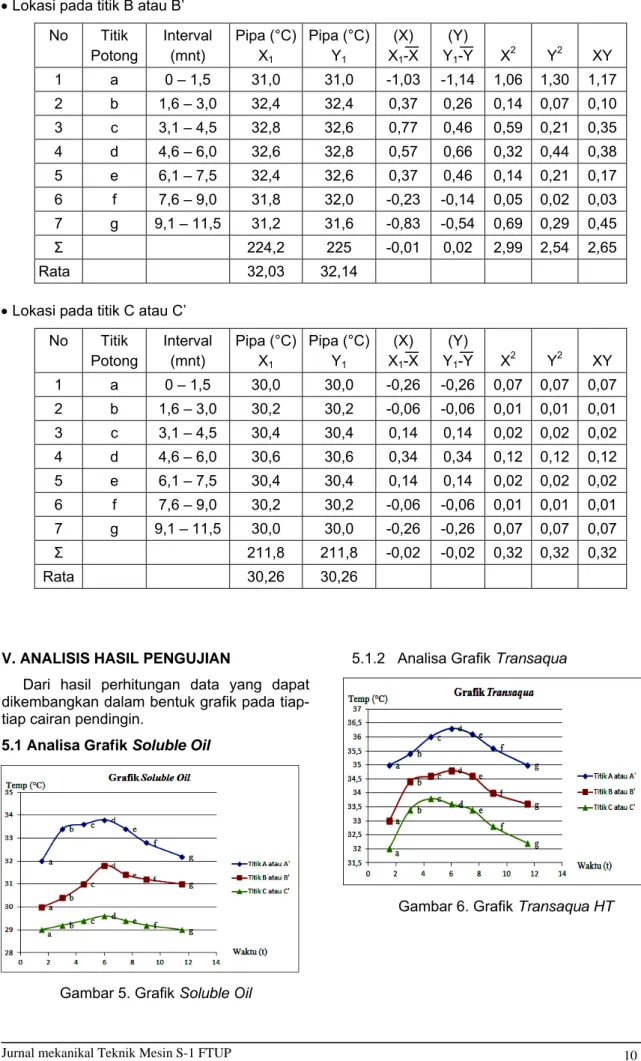

• Lokasi pada titik A atau A’ No Titik Potong Interval (mnt) Pipa (°C) X1 Pipa (°C) Y1 (X) X1-X (Y) Y1-Y X2 Y2 XY 1 a 0 – 1,5 32,0 32,0 -1,03 -1,14 1,06 1,30 1,17 2 b 1,6 – 3,0 33,4 33,4 0,37 0,26 0,14 0,07 0,10 3 c 3,1 – 4,5 33,6 33,6 0,57 0,46 0,32 0,21 0,26 4 d 4,6 – 6,0 33,8 33,8 0,77 0,66 0,59 0,44 0,51 5 e 6,1 – 7,5 33,4 33,6 0,37 0,46 0,14 0,21 0,17 6 f 7,6 – 9,0 32,8 33,0 -0,23 -0,14 0,05 0,02 0,03 7 g 9,1 – 11,5 32,2 32,6 -0,83 -0,54 0,69 0,29 0,45 Σ 231,2 232 -0,01 0,02 2,99 2,54 2,69 Rata 33,03 33,14

• Lokasi pada titik B atau B’ No Titik Potong Interval (mnt) Pipa (°C) X1 Pipa (°C) Y1 (X) X1-X (Y) Y1-Y X2 Y2 XY 1 a 0 – 1,5 30,0 30,1 -0,97 -0,68 0,94 0,46 0,66 2 b 1,6 – 3,0 30,4 30,4 -0,57 -0,38 0,32 0,14 0,22 3 c 3,1 – 4,5 31,0 30,8 0,03 0,02 0,009 0,004 0,01 4 d 4,6 – 6,0 31,8 31,3 0,83 0,52 0,69 0,27 0,43 5 e 6,1 – 7,5 31,4 31,4 0,43 0,62 0,18 0,38 0,27 6 f 7,6 – 9,0 31,2 30,8 0,23 0,02 0,05 0,004 0,05 7 g 9,1 – 11,5 31,0 30,7 0,03 -0,08 0,01 0,06 0,02 Σ 216,8 215,5 0,01 0,04 2,20 1,32 1,66 Rata 30,97 30,78

• Lokasi pada titik C atau C’ No Titik Potong Interval (mnt) Pipa (°C) X1 Pipa (°C) Y1 (X) X1-X (Y) Y1-Y X2 Y2 XY 1 a 0 – 1,5 29,0 29,0 -0,26 -0,26 0,07 0,07 0,005 2 b 1,6 – 3,0 29,2 29,2 -0,06 -0,06 0,01 0,01 0,001 3 c 3,1 – 4,5 29,4 29,4 0,14 0,14 0,02 0,02 0,004 4 d 4,6 – 6,0 29,6 29,6 0,34 0,34 0,12 0,12 0,01 5 e 6,1 – 7,5 29,4 29,4 0,14 0,14 0,02 0,02 0,004 6 f 7,6 – 9,0 29,2 29,2 -0,06 -0,06 0,01 0,01 0,001 7 g 9,1 – 11,5 29,0 29,0 -0,26 -0,26 0,07 0,07 0,005 Σ 204,8 204,8 -0,02 -0,02 0,32 0,32 0,03 Rata 29,26 29,26

4.2.2 Pengujian dengan Coolant Transaqua HT

• Lokasi pada titik A atau A’ No Titik Potong Interval (mnt) Pipa (°C) X1 Pipa (°C) Y1 (X) X1-X (Y) Y1-Y X2 Y2 XY 1 a 0 – 1,5 35,0 35.6 -0,63 -0,28 0,40 0,08 0,18 2 b 1,6 – 3,0 35,4 35,8 -0,23 0,08 0,05 0,01 -0,02 3 c 3,1 – 4,5 36,0 36,1 0,37 0,22 0,14 0,05 0,08 4 d 4,6 – 6,0 36,3 36,4 0,67 0,52 0,45 0,27 0,35 5 e 6,1 – 7,5 36,1 36,2 0,47 0,32 0,22 0,10 0,15 6 f 7,6 – 9,0 35,6 35,7 -0,03 -0,18 0,01 0,03 0,01 7 g 9,1 – 11,5 35,0 35,4 -0,63 -0,48 0,40 0,23 0,30 Σ 249,4 251,2 -0,01 0,20 1,67 0,77 1,05 Rata 35,63 35,88

• Lokasi pada titik B atau B’ No Titik Potong Interval (mnt) Pipa (°C) X1 Pipa (°C) Y1 (X) X1-X (Y) Y1-Y X2 Y2 XY 1 a 0 – 1,5 33,0 33,0 -1,03 -1,14 1,06 1,30 1,17 2 b 1,6 – 3,0 34,4 34,4 0,37 0,26 0,14 0,07 0,10 3 c 3,1 – 4,5 34,8 34,6 0,77 0,46 0,59 0,21 0,35 4 d 4,6 – 6,0 34,6 34,8 0,57 0,66 0,32 0,44 0,38 5 e 6,1 – 7,5 34,4 34,6 0,37 0,46 0,14 0,21 0,17 6 f 7,6 – 9,0 33,8 34,0 -0,23 -0,14 0,05 0,02 0,03 7 g 9,1 – 11,5 33,2 33,6 -0,83 -0,54 0,69 0,29 0,45 Σ 238,2 239 -0,01 0,02 2,99 2,54 2,65 Rata 34,03 34,14

• Lokasi pada titik C atau C’ No Titik Potong Interval (mnt) Pipa (°C) X1 Pipa (°C) Y1 (X) X1-X (Y) Y1-Y X2 Y2 XY 1 a 0 – 1,5 32,0 32,0 -1,03 -1,14 1,06 1,30 1,17 2 b 1,6 – 3,0 33,4 33,4 0,37 0,26 0,14 0,07 0,10 3 c 3,1 – 4,5 33,8 33,6 0,77 0,46 0,59 0,21 0,35 4 d 4,6 – 6,0 33,6 33,8 0,57 0,66 0,32 0.43 0,38 5 e 6,1 – 7,5 33,4 33,6 0,37 0,46 0,14 0,21 0,17 6 f 7,6 – 9,0 32,8 33,0 -0,23 -0,14 0,05 0,02 0,03 7 g 9,1 – 11,5 32,2 32,6 -0,83 -0,54 0,69 0,29 0,45 Σ 231,2 232 -0,01 0,02 2,99 2,53 2,65 Rata 33,03 33,14

4.2.3 Pengujian dengan Coolant Friogel

• Lokasi pada titik A atau A’ No Titik Potong Interval (mnt) Pipa (°C) X1 Pipa (°C) Y1 (X) X1-X (Y) Y1-Y X2 Y2 XY 1 a 0 – 1,5 33,7 33.4 0,06 0,09 0,01 0,01 0,01 2 b 1,6 – 3,0 33,9 33,0 0,26 -0,31 0,07 0,10 -0,08 3 c 3,1 – 4,5 34,3 34,0 0,66 0,69 0,44 0,48 0,45 4 d 4,6 – 6,0 34,2 33,8 0,56 0,49 0,31 0,24 0,27 5 e 6,1 – 7,5 33,6 33,5 -0,04 0,19 0,01 0,04 -0,01 6 f 7,6 – 9,0 33,0 32,8 -0,64 -0,51 0.40 0,26 0,33 7 g 9,1 – 11,5 32,8 32,7 -0,84 -0,61 0,70 0,37 0,51 Σ 235,5 233,2 0,02 0,03 1,94 1,5 1,48 Rata 33,64 33,31

• Lokasi pada titik B atau B’ No Titik Potong Interval (mnt) Pipa (°C) X1 Pipa (°C) Y1 (X) X1-X (Y) Y1-Y X2 Y2 XY 1 a 0 – 1,5 31,0 31,0 -1,03 -1,14 1,06 1,30 1,17 2 b 1,6 – 3,0 32,4 32,4 0,37 0,26 0,14 0,07 0,10 3 c 3,1 – 4,5 32,8 32,6 0,77 0,46 0,59 0,21 0,35 4 d 4,6 – 6,0 32,6 32,8 0,57 0,66 0,32 0,44 0,38 5 e 6,1 – 7,5 32,4 32,6 0,37 0,46 0,14 0,21 0,17 6 f 7,6 – 9,0 31,8 32,0 -0,23 -0,14 0,05 0,02 0,03 7 g 9,1 – 11,5 31,2 31,6 -0,83 -0,54 0,69 0,29 0,45 Σ 224,2 225 -0,01 0,02 2,99 2,54 2,65 Rata 32,03 32,14

• Lokasi pada titik C atau C’ No Titik Potong Interval (mnt) Pipa (°C) X1 Pipa (°C) Y1 (X) X1-X (Y) Y1-Y X2 Y2 XY 1 a 0 – 1,5 30,0 30,0 -0,26 -0,26 0,07 0,07 0,07 2 b 1,6 – 3,0 30,2 30,2 -0,06 -0,06 0,01 0,01 0,01 3 c 3,1 – 4,5 30,4 30,4 0,14 0,14 0,02 0,02 0,02 4 d 4,6 – 6,0 30,6 30,6 0,34 0,34 0,12 0,12 0,12 5 e 6,1 – 7,5 30,4 30,4 0,14 0,14 0,02 0,02 0,02 6 f 7,6 – 9,0 30,2 30,2 -0,06 -0,06 0,01 0,01 0,01 7 g 9,1 – 11,5 30,0 30,0 -0,26 -0,26 0,07 0,07 0,07 Σ 211,8 211,8 -0,02 -0,02 0,32 0,32 0,32 Rata 30,26 30,26

V. ANALISIS HASIL PENGUJIAN

Dari hasil perhitungan data yang dapat dikembangkan dalam bentuk grafik pada tiap-tiap cairan pendingin.

5.1 Analisa Grafik Soluble Oil

Gambar 5. Grafik Soluble Oil

5.1.2 Analisa Grafik Transaqua

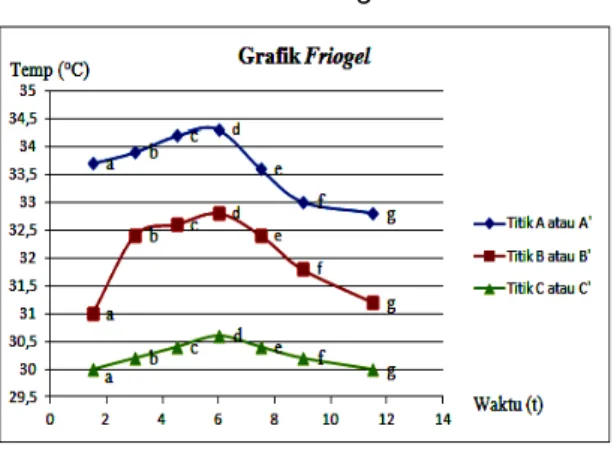

5.1.3 Analisa Grafik Friogel

Gambar 7. Grafik Friogel

5.2 Hasil Pengujian

Hasil pengujian didapat dari analisa pengujian pada tiap cairan pendingin dan perpotongan titik, kemudian akan mendapatkan titik maksimum panas karena gesekan yang dihasilkan pada saat pemotongan housing pump tersebut.

5.2.1 Hasil Pengujian Soluble Oil

Gambar 8. Grafik Hasil Pengujian Soluble Oil 5.2.2 Hasil Pengujian Transaqua

Gambar 9. Grafik Hasil Pengujian Transaqua

HT

5.2.3 Hasil Pengujian Friogel

Gambar 10. Grafik Hasil Pengujian Friogel 5.2.4 Hasil Pengujian Keseluruhan

Gambar 11. Grafik Hasil Pengujian Keseluruhan coolant

5.3 Bentuk Hasil Pemotongan

Berikut hasil pemotongan dari tiap-tiap

housing pump :

Gambar 12. Hasil pemotongan dengan

Soluble Oil

Bentuk hasil pemotongan dengan Soluble

Oil terdapat sisa dari serpihan benda kerja,

permukaan potong cukup rata dan di butuhkan alat kikir untuk merapihkan bagian permukaan tersebut. Dan selanjutnya

dilakukan proses pembubutan untuk mendapatkan bentuk housing yang diingikan.

Gambar 5.9 Hasil pemotongan dengan

Transaqua HT

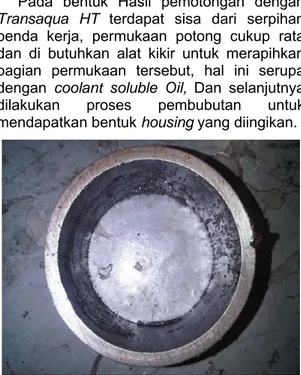

Pada bentuk Hasil pemotongan dengan

Transaqua HT terdapat sisa dari serpihan benda kerja, permukaan potong cukup rata dan di butuhkan alat kikir untuk merapihkan bagian permukaan tersebut, hal ini serupa dengan coolant soluble Oil, Dan selanjutnya dilakukan proses pembubutan untuk mendapatkan bentuk housing yang diingikan.

Gambar 5.10 Hasil pemotongan dengan

Friogel

Pada bentuk Hasil pemotongan dengan

Frigel tidak terdapat sisa hasil pemotongan,

bentuknya rata dan dapat dilakukan proses pembubutan untuk mendapat hasil/bentuk

housing yang diinginkan.

VI. KESIMPULAN

Kesimpulan dari hasil penelitian ini adalah sebagai berikut :

1. Proses pemotongan dengan coolant

Friogel dan Transaqua lebih menim-bulkan panas dibandingkan coolant

Soluble oil, dengan mem-pertimbangkan

kecepatan potong yang sama dan konstan.

2. Keausan tepi pahat pisau gergaji yang terjadi pada proses pemotongan dengan

soluble oil mempunyai temperatur yang

lebih rendah bila dibandingkan dengan

Transaqua dan Friogel, serta dapat

memperpanjang umur pemakaian dari pisau gergaji tersebut.

3. Pemotongan dengan menggunakan

Soluble Oil menghasilkan geram yang

tipis dan terputus-putus, sedangkan dengan menggunakan Friogel dan

Transaqua menghasil-kan geram yang tebal dan kontinyu.

4. Dari ketiga coolant didapat hasil pengujian grafik berupa titik maksimal suhu, yaitu pada Soluble oil 33,8°,

Friogel 34,3°, dan Transaqua 36,4°.

5. Pemilihan coolant yang tepat untuk efisiensi dari pisau gergaji yaitu dengan menggunakan soluble oil ditinjau dari temperatur yang di hasilkan pada proses pengujian.

DAFTAR PUSTAKA

1. Schey, John A. Proses Manufaktur Edisi 1. Yogyakarta: ANDI, 2009.

2. Daryanto. Teori Kejuruan Teknik Mesin Perkakas. Jakarta: PT Sarana Tutorial Nurani Sejahtera, Maret 2011.

3. Sugiyono. Metode Penelitian Kuan-titatif, Kualitatif, dan R&D. Bandung: Alfabeta, 2008.

4. Advanced Photon Source. (2005, agustus 16). Retrieved april 13, 2011, from institute

of economic technology : www.aps.anl.

gov/.../APS_Saws.pdf

5. Infrared Family. (2010, December 10). Pengetahuan tentang pengukur-an Temperatur Inframerah. Retrieved

Oktober 25, 2011, from Infrared Family Web site : http://www.ir-family.com/id/ prinsip-prinsip-sensor-suhu-inframerah-dan-aplikasi.html