BAB II

TINJAUAN PUSTAKA

2.1. Biji Kopi

Kopi adalah sejenis minuman yang berasal dari proses pengolahan dan ekstrasi biji tanaman kopi (M.Webster, 2010). Sejarah kopi telah dicatat sejauh pada abad ke – 9. Pertama kali, kopi hanya ada di Ethiopia, dimana biji – bijian asli ditanam oleh orang Ethiopia dataran tinggi. Dari Afrika Utara itulah biji kopi mulai meluas dari Asia sampai pasaran Eropa dan ketenarannya sebagai minuman mulai menyebar. Kopi kemudian terus berkembang hingga saat ini menjadi salah satu minuman paling populer di dunia yang dikonsumsi oleh berbagai kalangan masyarakat. Indonesia sendiri telah mampu memproduksi lebih dari 400 ribu ton kopi per tahunnya (US National Coffee Association, USNCA, 1999). Indonesia di era tahun 1990-an pernah menjadi negara pengekspor kopi 3 terbesar di dunia setelah Brazil dan Columbia (Bambang cahyono, 2011). Kopi memiliki nama latin Coffea sp. Buah kopi terdiri atas 4 bagian yaitu lapisan kulit luar (exocarp), daging buah (mesocarp), kulit tanduk (parchment), dan biji (endosperm) (Muchtadi, 2010).

Gambar 2.1. Bagian - Bagian kulit kopi (AAK, 1988).

Kulit buah kopi sangat tipis dan mengandung klorofil serta zat – zat warna lainnya. Daging buah terdiri dari 2 bagian yaitu bagian luar yang lebih tebal dan keras serta bagian

dalam bentuk terikat, dan 15% bahan koloid yang tidak mengandung air. Bagian ini bersifat koloid hidrofilik yang terdiri dari ±80% pectin dan ±20% gula. Bagian buah yang terletak antara daging buah dengan biji (endosperm) disebut kulit tanduk. Densitas serbuk kulit kaca kopi ±0.65 g/m3(Baon, 2005). Berikut komposisi kimia kulit kaca pada biji kopi dapat dilihat pada Tabel 2.1.

Tabel 2.1. Persentase komponen – komponen Yang Terkandung Dalam Kulit Kaca Kopi

Komponen Kandungan (%) Protein kasar 1,46 Serat kasar 50,20 Hemiselulosa 11,60 Gula 21,30 Pentosa 26,00 Abu 0,96

Light petroleum extract 0,35

(Sumber: www.academiaRedu/.../EKSTRAKSI_KAFEINA_DARI_SERBUK_KOPI)

Kulit tanduk berperan sebagai pelindung biji kopi dari kerusakan mekanis yang mungkin terjadi pada waktu pengolahan (Sifat – sifat Kopi .pdf. Universitas Negeri Sebelas Maret, 2011).

2.2. Polimer

2.2.1. Sifat – sifat Polimer

Polimer alam umumnya mudah menyerap air, tidak stabil karena pemanasan dan sukar dijadikan berbagai macam bentuk. Polimer sintetik mempunyai sifat yang berbeda dengan polimer alam. Polimer sintetik sukar diuraikan mikroorganisme, dan tahan terhadap air atau tidak menyerap air.

Sifat – sifat polimer ditentukan oleh empat hal, yaitu: panjangnya rantai, gaya antar molekul, percabangan, dan ikatan silang anatar rantai polimer. Kekuatan dan titik leleh polimer naik dengan bertambah panjangnya rantai polimer. Bila gaya antar molekul pada rantai polimer besar, makapolimer menjadi kuat dan sukar meleleh. Rantai polimer yang bercabang banyak daya regangnya rendah dan lebih mudah meleleh. Ikatan silang antar rantai

Makin banyak ikatan silang makin kaku polimer dan mudah patah. Polimer yang mempunyai ikatan silang bersifat termoset artinya hanya dapat dipanaskan satu kali yaitu pada saat pembuatannya, selanjutnya apabila pecah tak dapat disambung lagi dengan pemanasan, karena susunan molekul – molekulnya pada ikatan silang antar rantai akan rusak apabila dipanaskan lagi. Sebaliknya polimer yang tidak memiliki ikatan silang bersifat termoplastik artinya dapat dipanaskan berulang – ulang. Ketika dipanaskan, polimer yang bersifat termoplastik meleleh dan kembali mengeras ketika didinginkan. Jadi apabila pecah polimer termoplastik dapat disambung kembali dengan cara dipanaskan atau dapat dicetak ulang dengan cara dipanaskan. Contoh polimer termoset ialah bakelit, sedangkan polimer termoplastik ialah polietilena dan polipropilena (Hartomo, 1993).

2.3. Hemiselulosa

Hemiselulosa merupakan suatu polisakarida lain yang terdapat dalam tanaman dan tergolong senyawa organik. Kandungan hemiselulosa pada kulit tanduk kopi sebesar 11,60%. Hemiselulosa bersifat nonkristalin dan tidak bersifat serat, mudah mengembang karena itu hemiselulosa sangat berpengaruh terhadap terbentuknya jalinan antara serat pada saat pembentukan lembaran, lebih mudah larut dalam pelarut alkali dan lebih mudah dihidrolisis dengan asam menjadi komponen monomernya yang terdiri dari glukosa, Dmanosa, D-galaktosa, D-silosa dan L-arabinosa (Humala Simanjuntak, 2007).

Hemiselulosa berfungsi sebagai bahan pendukung dalam dinding sel dan berlaku sebagai perekat antara sel tunggal yang terdapat didalam kulit tanduk kopi dan tanaman lainnya. Perbedaan Hemiselulosa dengan Selulosa yaitu : Hemiselulosa mudah larut dalam alkali tapi sukar larut dalam asam, sedangkan selulosa adalah sebaliknya.

Hemiselulosa bukan merupakan serat-serat panjang seperti selulosa. Hasil hidrolisis selulosa akan menghasilkan D-glukosa, sedangkan hasil hidrolisis hemiselulosa menghasilkan D-xilosis dan monosakarida. Kandungan hemiselulosa yang tinggi memberikan kontribusi pada ikatan antara serat, karena hemiselulosa bertindak sebagai perekat dalam setiap serat tunggal. Hemiselulosa kayu lunak tersusun atas galaktoglukomanan (15-20%) dan xylan (7-10%).

Komposit adalah penggabungan dua atau lebih material yang berbeda sebagai suatu kombinasi yang menyatu. Bahan komposit pada umumnya terdiri dari dua unsur, yaitu serat

(fiber) sebagai pengisi dan bahan pengikat serat yang disebut matrik. Didalam komposit

unsur utamanya serat, sedangkan bahan pengikatnya polimer yang mudah dibentuk.

Penggunaan serat sendiri yang utama adalah menentukan karakteristik bahan komposit, seperti kekakuan, kekuatan serta sifat mekanik lainnya. Sebagai bahan pengisi, serat digunakan untuk menahan gaya yang bekerja pada bahan komposit, matrik berfungsi melindungi dan mengikat serat agar dapat bekerja dengan baik terhadap gaya-gaya yang terjadi. Oleh karena itu untuk bahan serat digunakan bahan yang kuat, kaku dan getas, sedangkan bahan matrik dipilih bahan-bahan yang liat, lunak dan tahan terhadap perlakuan kimia.

Pembuatan komposit plastik dengan memanfaatkan polipropilena bekas dari kumpulan limbah aqua gelas sebagai matriksnya dan serbuk kulit kaca kopi sebagai filler atau pengisinya. Penelitian mengenai pemanfaatan plastik polipropilena daur ulang sebagai substitusi perekat termoset dalam pembuatan papan partikel telah dilakukan oleh febrianto, 2001. Pada proses pembuatan komposit plastik, polipropilena bekas dimodifikasi terlebih dahulu, kemudian bahan pengisi dicampur secara bersamaan didalam alat pengadon dan dibentuk menjadi komposit plastik (Han dan Shiraishi, 1990)

2.5. Polipropilena

Polipropilena adalah merupakan suatu komoditas yang menarik dari polimer termoplastik. Ketertarikan terhadap polipropilena ini ditimbulkan karena adanya aplikasinya dalam bidang komposit, bioteknologi, teknologi serbuk, bidang elektronik dan pendukung katalisasi untuk bioreaktor dan pada pengeringan air ( Paik, 2007).

Polipropilena atau polipropilena (PP) adalah sebuah polimer termo plastik yang dibuat oleh industri kimia dan digunakan dalam berbagai aplikasi, diantaranya pengemasan, tekstil (contohnya tali, pakaian, dan karpet), alat tulis, berbagai tipe wadah yang dapat dipaki berulang-ulang, perlengkapan laboratorium, pengeras suara, komponen otomotif, dan uang kertas polimer. Polimer adisi yang terbuat dari monomer polipropilena pada permukaannya tidak rata serta memiliki sifat resistan yang tidak biasa terhadap kebanyakan pelarut kimia, basa dan asam(Al Malaika, 1997).

Polipropilena biasanya didaur ulang, dan symbol daur ulangnya adalah nomor 5. Pengolahan lelehan polipropilena bisa dicapai melalui ekstruksi dan pencetakkan. Metode ekstruksi (pelelehan) yang umum menyertakan produksi serat pintal ikat dan tiup (hembus) leleh untuk membentuk yang panjang buat nantinya diubah menjadi beragam produk yang berguna sekali dalam kehidupan masyarakat seperti masker muka, penyaring, lap, dan popok

(http://en.wikipedia.org.wiki.Polypropylene).

2.5.1 Sifat-sifat polipropilena

Polipropilena merupakan jenis bahan baku plastik yang ringan,dengan densitas 0,90-0,92g/ml dan memiliki kekerasan dan kerapuhan yang paling tinggi dan bersifat kurang stabil terhadap panas dikarenakan adanya hidrogen tersier. Penggunaan bahan pengisi dan penguat memungkinkan polipropilena memiliki mutu kimia yang baik sebagai bahan polimer dan tahan terhadap pemecahan karena tekanan (strees-cracking) walaupun pada temperatur tinggi. Kerapuhan Polipropilena dibawah 0oC dapat dihilangkan dengan penggunaan bahan pengisi. Dengan bantuan pengisi dan penguat, akan terdapat adhesi yang baik (Gacther,1990).

2.6. Asam Akrilat

Asam akrilat (acrylic acid atau prop-2-enoic acid) mempunyai nama lain acroleic acid, Ethilenecarboxylic acid, Propene acid, propenoic acid dan vinylformic acid. Rumus molekulnya CH2=CHCOOH dan rumus kimianya C3H4O2. Asam akrilat dapat bercampur

dengan air, alcohol, eter, dan kloroform dan diproduksi dari propena dengan proses penyulingan.

Massa molar asam akrilat adalah 72,06 g/mol dengan densitas: 1,051 g/mL, titik leburnya 12oC (285 K, 54oF), titik didihnya 139oC (412 K, 282 oF), konstanta dissosiasinya 5,50 x 10-5, viskositasnya 1,1 cp pada suhu 25oC (Kirk Othmer, 2001).

Asam akrilat merupakan senyawa vinil karboksilat, berbau tajam dan menyengat, merupakan asam lemah tetapi lebih korosif disbanding asam asetat, sehingga perlu penangan yang hati – hati, dan harus dihindarikontak langsung dengan kulit. Sama dengan monomer lainnya, asam akrilat dapat berpolimerisasi dalam keadaan tak terhambat sehingga penyimpanannya harus dihindari dari banyak monomer pada temperature tertentu. Juga harus dihindari terjadinya polimerisasi prematur sehingga dalam penyimpanan dan pendistribusiannya harus dalam keadaan terhambat (Billmeyer, 1983)

2.7. Benzoil Peroksida

Benzoil peroksida mempunyai nama IUPAC: diphenylperoxyanhydride dengan rumus strukturnya adalah C6H5-COO-OOC-C6H5, PhCO-O-O-COPh, dan (PhCO)2O2,

disingkat dengan Bz2O2. Rumus molekul benzoil peroksida adalah C14H10O4 dan massa

molarnya 242,227 g/mol. Densitasnya 1,334 g/cm3(Kirk Othmer, 2001).

Benzoil peroksida merupakan senyawa peroksida yang berfungsi sebagai inisiator dalam proses polimerisasi dan dalam pembentukan ikatan silang berbagai polimer dan materialnya. Senyawa peroksida ini dapat digunakan sebagai pembentuk radikal bebas (Siriwardena, 2001).

Benzoil peroksida adalah golongan komia peroksida, terdiri dari dua gugus benzoil (asam benzoic dan H dari asam karboxyl yang dipindahkan) yang dihubungankan oleh gugus peroksida. Benzoil peroksida ini dapat diproleh dengan mereaksikan sodium peroksida dan benzoil klorida yang menghasilkan benzoil peroksida dan sodium klorida (Al Malaika, 1997).

2.8. Modifikasi polipropilena

Polimer hidrokarbon jenuh seperti polipropilena dapat terfungsional dengan cara pencangkokan menggunakan monomer reaktif, misalnya: anhidrida maleat, glisidil metakrilat, akrilamida dan asam akrilat untuk menghasilkan polimer yang bergugus reaktif, sehingga dapat bereaksi lebih lanjut dengan polimer yang sesuai (Al malaika, 1997)

Modifikasi polipropilena bertujuan untuk menurunkan hidrofobisitasnya dengan cara penambahan bahan yang bersifat sebagai bahan pengikat, dilaporkan bahwa anhidrida malat dapat ditempelkan ke matriks polietilena dan terikat secara kimiawi dengan bantuan inisiator benzoil peroksida dan juga telah berhasil melakukan melakukan ikatan ester ke dalam matriks polipropilena yang dapat berikatan kimia dengan serat selulosa (Joli, 1996).

Wirjosentono dan Guritno (1998) telah berhasil menempelkan gugus akrilat pada matrik polipropilena mengunakan inisiator dikumil peroksida yang terikat secara kimia sehingga dapat diisi serbuk kulit kaca kopi. Modifikasi polipropilena dapat meningkatkan kepolarannya sehingga dapat berinteraksi dengan polimer lain yang bersifat polar seperti selulosa.

Peroksida membentuk radikal yang memicu reaksi pengikat silangan. Penguraian peroksida membentuk radikal yang memicu reaksi pengikat silangan dapat dilihat pada reaksi dasar proses ikat silang sebagai berikut:

Disosiasi termal : I R + R (atau R1 + R2 ) Penarikan hydrogen : R + PH RH + P Rekombinasi/gabungan ulang : R + P R — P Rekombinasi : R + R R — R Ikat silang : P + P P — P Dimana : I =Peroksida R / R1 / R2 =Radikalperoksida P =Polimer H =Hidrogen P =Radikal polimer

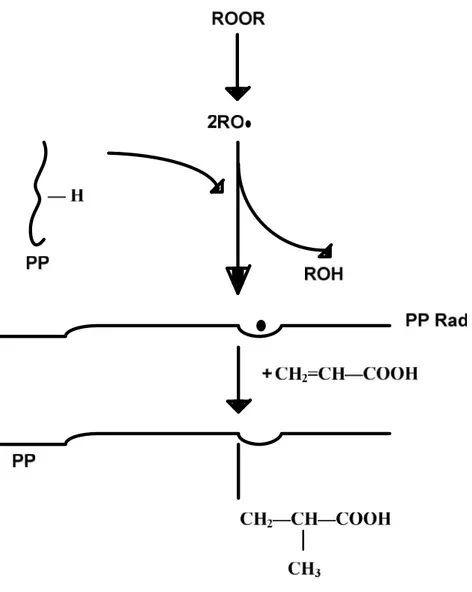

Mekanisme penempelan gugus fungsi pada matriks polipropilena melalui pembentukan radikal pada atom C tersier dengan adanya inisiator benzoil peroksida maka atom H terlepas dan terbentuk radikal, selanjutnya akan berinteraksi melalui gugus vinil asam akrilat. Adapun tahapan reaksinya adalah sebagai berikut:

Gambar 2.2 Skema Penempelan Gugus Akrilat Pada Polipropilena (Al Malaika, 1997)

2.9. Sifat mekanik Polimer

1. Pengujian Kuat Tarik (Tensile Strength).

Uji tarik adalah salah satu uji stress-strain mekanik yang bertujuan mengetahui kekuatan bahan terhadap gaya tarik. Dengan melakukan uji tarik kita mengetahui bagaimana bahan tersebut bereaksi terhadap tenaga tarikan dan mengetahui sejauh mana material bertambah panjang. Bila kita terus menarik suatu bahan sampai putus, kita akan mendapatkan profil tarikan yang lengkap berupa kurva. Kurva ini menunjukkan hubungan antara gaya tarikan dengan perubahan panjang.

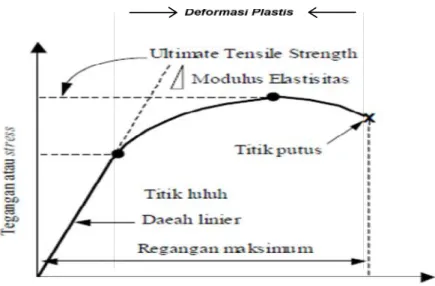

Gambar 2.3 Gaya Tarik terhadap Pertambahan Panjang.

Yang menjadi perhatian dalam gambar tersebut adalah kemampuan maksimum bahan dalam menahan beban. Kemampuan ini umumnya disebut "Ultimate Tensile Strength" disingkat dengan UTS. Untuk semua bahan, padatahap sangat awal uji tarik, hubungan antara beban atau gaya yang diberikan berbanding lurus dengan perubahan panjang bahan tersebut. Ini disebut daerah linier atau linear zone. Di daerah ini, kurva pertambahan panjang vs beban mengikuti aturan Hooke, yaitu : rasio tegangan (stress) dan regangan (strain) adalah konstan Bentuk sampel uji secara umum digambarkan seperti gambar 2.6. berikut :

Gambar.2.4 Uji Tarik ASTM D 638M

Pengujian dilakukan sampai sampel uji patah, maka pada saat yang sama diamati pertambahan panjang yang dialami sampel uji. Kekuatan tarik atau tekan diukur dari besarnya beban maksimum (Fmaks) yang digunakan untuk memutuskan/mematahkan spesimen bahan dengan luas awal A0. Umumnya kekuatan tarik polimer lebih rendah dari baja . Hasil pengujian adalah grafik beban versus perpanjangan (elongasi).

σ =

………(1)

Fmaks= Beban yang diberikan arah tegak lurus terhadap penampang spesimen (N)

Ao = Luas penampang mula-mula spesimen sebelum diberikanpembebanan (m2)

σ = Enginering Stress (Nm-2)

Enginering Strain (ε):

ε =

=

∆………. (2)

ε = Enginering Strain

lo= Panjang mula-mula spesimen sebelum pembebanan

Δl = Pertambahan panjang

Hubungan antara stress dan strain dirumuskan:

E = ………..….……. (3)

E = Modulus Elastisitas atau Modulus Young (Nm-2) σ = Enginering Stress (Nm-2)

ε = Enginering Strain

Dari gambar kurva hubungan antara gaya tarikan dan pertambahan panjang kita dapat membuat hubungan antara tegangan dan regangan (stress vs strain). Selanjutnya kita dapat gambarkan kurva standar hasil eksperimen uji tarik.

Gambar 2.5 Kurva Tegangan dan Regangan Hasil Uji Tarik

Daerah Linear ( elastic limit)

Bila sebuah bahan diberi beban sampai pada titik A, kemudian bebannya dihilangkan, maka bahan tersebut akan kembali ke kondisi semula (tepatnya hampir kembali ke kondisi

semula) yaitu regangan “nol” pada titik O. Tetapi bila beban ditarik sampai melewati titik A,

hukum Hooke tidak lagi berlaku dan terdapat perubahan permanen dari bahan tersebut. Terdapat konvensi batas regangan permamen (permanent strain) sehingga disebut perubahan elastis yaitu kurang 0.03%, tetapi sebagian referensi menyebutkan 0.005% .

Titik Luluh atau batas proporsional

Titik dimana suatu bahan apabila diberi suatu beban memasuki fase peralihan deformasi elastis ke plastis. Yaitu titik sampai di mana penerapan hokum Hook masih bisa ditolerir. Dalam praktek, biasanya batas proporsional sama dengan batas elastis.

Deformasi plastis (plastic deformation)

Yaitu perubahan bentuk yang tidak kembali ke keadaan semula, yaitu bila bahan ditarik sampai melewati batas proporsional.

Ultimate Tensile Strength (UTS)

Merupakan besar tegangan maksimum yang didapatkan dalam uji tarik.

Merupakan besar tegangan di mana bahan yang diuji putus atau patah.

2. Pengujian Kuat Lentur (Flexural Strength).

Kekuatan lentur atau kekuatan bending adalah tegangan bending terbesar yang dapat diterima akibat pembebanan luar tanpa mengalami deformasi besar. Pengujian kuat lentur dilakukan untuk mengetahui ketahanan suatu bahan terhadap pembebanan pada titik lentur dan juga untuk mengetahui keeleksitasan suatu bahan. Cara pengujian kuat lentur ini dengan memberikan pembebanan tegak lurus terhadap sampel dengan tiga titik lentur dan titik-titik sebagai penahan berjarak tertentu. Titik pembebanan diletakkan pada pertengahan panjang sampel. Pada pengujian ini terjadi perlengkungan pada titik tengah sampel dan besarnya perlengkungan ini dinamakan defleksi (δ). Kemudian dicatat beban maksimum (Wmaks) dan regangan saat specimen patah. Pada perhitungan untuk menentukan kekuatan lentur/bending, digunakan persamaan sesuai standar ASTM D-790, yaitu :

K = ………..…… (4)

K = Tegangan lentur maksimum (N/m3) W = Beban maksimum (N)

b = Lebar dari benda uji (m) h = Tebal benda uji (m)

l = Jarak antara penyangga (m)

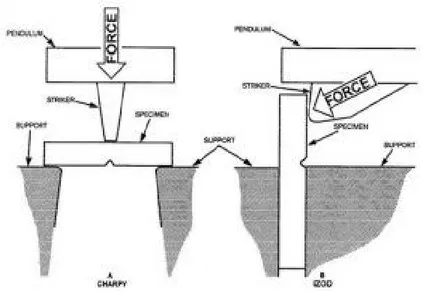

3. Pengujian Kuat Impak (Impact Strength)

Kekuatan impak adalah ketahanan terhadap tegangan yang datang secara tibatiba. Polimer mempunyai kekuatan impak jika kuat saat dipukul dengan keras secara tiba-tiba. Dasar pengujian impak ini adalah penyerapan energi potensial dari pendulum beban yang berayun dari suatu ketinggian tertentu dan menumbuk benda uji sehingga benda uji mengalami deformasi. Kekuatan impak dilakukan untuk mengetahui kegetasan bahan

polimer menunjukkan penurunan besar pada kekuatan impak kalau diberi regangan pada pencetakannya. Cara pengujian impak dapat dilakukan dengan pengujian Charphy, Izod atau dengan bola jatuh. Pada penelitian ini digunakan metode Izod. Metode izod yaitu pengujian tumbuk dengan meletakkan posisi spesimen uji pada tumpuan dengan posisi , dan arah pembebanan serah dengan arah takikan.