SERAT KAPAS WIDURI TERHADAP SIFAT FISIS DAN MEKANIS

KOMPOSIT DENGAN MATRIK POLIESTER

TUGAS AKHIR

Diajukan Untuk Memenuhi Salah Satu Syarat Memperoleh Gelar Sarjana Teknik

Jurusan Teknik Mesin

Disusun Oleh :

DIAH WIBISONO

NIM : 025214039

PROGRAM STUDI TEKNIK MESIN

JURUSAN TEKNIK MESIN

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

KAPAS WIDURI FIBRE ON THE PHYSICAL AND MECHANICAL

PROPERTIES OF POLYESTER MATRIC COMPOSITE

A FINAL PROJECT

Submitted for The Partial Fulfillment of The Requirements for The Degree of Mechanical Engineering of

Mechanical Engineering Study Program

By :

DIAH WIBISONO

NIM : 025214039

MECHANICAL ENGINEERING STUDY PROGRAM

DEPARTEMENT OF MECHANICAL ENGINEERING

FACULTY OF ENGINEERING

SANATA DHARMA UNIVERSITY

YOGYAKARTA

Sebuah karya kecil ini

Kupersembahkan untuk

……

Penciptaku Allah SWT Yang

Maha Pengasih serta Maha

Penyayang

Orang tuaku yang sangat Kucintai

Special teruntuk Ibuku yang tak

hentinya memberikan kasihnya

kepadaku

Dan

Semua orang serta Sahabat yang

Dengan ini saya menyatakan bahwa dalam tugas akhir ini tidak terdapat karya yang pernah diajukan untuk memperoleh gelar kesarjanaan di suatu Perguruan Tinggi manapun, dan sepanjang pengetahuan saya juga tidak terdapat karya atau pendapat yang pernah ditulis atau diterbitkan oleh orang lain, kecuali yang secara tertulis diacu dalam naskah ini dan disebutkan dalam daftar pustaka.

Yogyakarta, Agustus 2007 Penulis

KATA PENGANTAR

Syukur kepada Tuhan yang telah melimpahkan rahmat serta kasih-Nya kepada penulis untuk menyelesaikan Tugas Akhir ini. Penulis menyadari bahwa Tugas Akhir ini tidak mungkin dapat terselesaikan dengan baik tanpa bantuan dari berbagai pihak. Oleh karena itu penulis mengucapkan terimakasih kepada:

1. Ir. Gregorius Heliarko, SJ., S.S., B.S.T., M.A., M.Sc. selaku Dekan Fakultas Sains dan Teknologi Universitas Sanata Dharma Yogyakarta.

2. Bapak Budi Sugiharto S.T., M.T. sebagai Ketua Program Studi Teknik Mesin. 3. Bapak I Gusti Ketut Puja S.T, M.T. atas bimbingan dan nasehatnya selama

penyusunan Tugas Akhir ini.

4. Bapak Martono, Bapak Intan dan Bapak Ronny yang telah membantu dalam penelitian Tugas Akhir ini.

5. Bapak Tri yang telah membantu dalam birokrasi selama penyusunan Tugas Akhir ini.

bantuan, pengorbanan, saran, kebersamaan dan dukungannya selama ini. 8. Sahabatku Sagita dan Sangaji atas persahabatan kita baik dalam suka dan

duka.

9. Temen-temenku yang ada di Frens Celluler Deni, Yono, dan Marco atas kebersamaan dan dukungannya.

10.Teman-teman kelompok Tugas Akhir : Kirun, Bravi, Budi, Lukas, Sigit, dony, Lambang, Angga dan Beny atas kerjasamanya selama penyusunan Tugas Akhir ini.

11.Teman-temanku : Erik, Joe, dik.Eby, Danang, Adi, dan semua teman yang telah turut memberikan dukungan selama penyusunan Tugas Akhir ini.

12.Temen-temen mahasiswa Fakultas Teknik Mesin Angkatan 2002 yang membantu kelancaran skripsi ini.

13.Semua pihak yang tidak dapat penulis sebutkan satu persatu.

Akhi kata, dengan kerendahan hati penulis menyadari bahwa tidak ada yang sempurna di dunia ini. Tugas Akhir ini baru permulaan dan sekiranya ada kekurangannya, Penulis mohon saran dan kritik yang membangun untuk Tugas Akhir ini. Semoga Tugas Akhir ini dapat bermanfaat dan berguna bagi para pembacanya.

Yogyakarta, September 2007

HALAMAN JUDUL………...i

HALAMAN JUDUL (INGGRIS)………ii

HALAMAN PERSETUJUAN PEMBIMBING……….iii

HALAMAN PENGESAHAN……….iv

HALAMAN PERSEMBAHAN………...v

HALAMAN PERNYATAAN KEASLIAN KARYA………vi

KATA PENGANTAR………...vii

DAFTAR ISI……….. ix

DAFTAR GAMBAR DAN GRAFIK………...………. .xii

DAFTAR TABEL………...xvi INTI SARI………….……….……… ...xviii

BAB I PENDAHULUAN………....1

1.1Latar Belakang………..1

1.2Tujuan Penelitian………..5

1.3Batasan Masalah………5

1.4Metodologi Penelitian………...6

BAB II TINJAUAN PUSTAKA...………...7

2.1 Pengertian Komposit……….7

2.2 Penggolongan Komposit………...8

2.3 Komponen Bahan Komposit………...10

2.4.2 Faktor Serat………16

2.4.3 Faktor Komposisi Dan Bentuk Serat………..17

2.4.4 Faktor Orientasi Serat………17

2.4.5 Fraksi Volume serat...……….18

2.5 Faktor Bahan-bahan Tambahan...……….19

2.6 Mekanika Komposit………20

2.7 Uji Impak/Kejut ………..………...21

2.8 Pengujian Tarik ………..23

2.9 Hubungan Tegangan Dan Regangan Komposit ………….....25

2.10 Bentuk-bentuk Patahan ...25

BAB III METODE PENELITIAN……….28

3.1 Skema Alur Penelitian…......……….28

3.2 Persiapan Benda Uji………29

3.2.1 Peralatan Dan Bahan …...………...29

3.2.2 Pembuatan Serat Kapas Widuri……….32

3.2.3 Perendaman Serat dengan NaOH Dan NaCl…...………...36

3.2.4 Perlakuan Serat Kapas Widuri………...37

3.3 Pembuatan Cetakan……….44

3.3.1 Cetakan untuk Pengujian Tarik………..45

3.3.2 Cetakan untuk Pengujian Impak………47

3.4.1.1 Benda Uji Matrik untuk Pengujian Tarik………..49

3.4.1.2 Benda Uji Matrik untuk Pengujian Impak………52

3.4.2 Benda Uji Komposit………...54 3.4.2.1 Benda Uji Komposit Tanpa/Dengan Perendaman………55

3.4.2.2 Mencetak Komposit Tanpa/Dengan Perendaman……….57

3.5 Metode Pengujian………58

3.5.1 Metode Pengujian Tarik……….58

3.5.2 Pengujian Impak/Kejut………...60

3.6 Standard dan Ukuran………...62

3.6.1 Standard dan Ukuran untuk Pengujian Tarik……….62

3.6.1.1 Benda Uji Matrik…….………..62

3.6.1.2 Benda Uji Komposit………..63

3.6.2 Standard dan Ukuran untuk Pengujian Impak………...64

3.6.2.1 Benda Uji Matrik………...64

3.6.2.2 Benda Uji Komposit………..65

BAB IV HASIL PENELITIAN DN PEMBAHASAN………..66

4.1 Hasil Pengujian Impak………66

4.2 Hasil Pengujian Tarik………..79

4.2.1 Hasil Pengujian Tarik Matrik Poliester…….……….79

4.2.2 Hasil Pengjian Tarik Komposit………..81

Grafik 1.1 Kekuatan Tarik Komposit dan Komponen Penyusunnya……....3

Gambar 2.1 Bentuk-bentuk Reinforcement Agent ...……….11

Gambar 2.2 Jenis-Jenis Orientasi Serat………...………18

Gambar 2.3 Alat Uji Impak………...………...22

Gambar 2.4 Mesin Uji Tarik………...………...………24

Gambar 2.5 Bentuk Patahan Getas ………..………..25

Gambar 2.6 Bentuk Patahan Liat ……….....………….26

Gambar 2.7 Bentuk Patahan Campuran ……….………...26

Gambar 3.1 Skema Alur Penelitian………...………..………...28

Gambar 3.2 Tumbuhan Kapas Widuri………..……….30

Gambar 3.3 Release Agent (MAA)………..………..31

Gambar 3.4 Buah Kapas Widuri yang Siap Dipetik……….………...33

Gambar 3.5 Getah dan Buah Kapas Widuri yang Belum Dijemur……….......33

Gambar 3.6 Buah Kapas Widuri yang Sudah Dibuka………....34

Gambar 3.7 Serat Kapas Widuri yang Masih Basah…………...………...34

Gambar 3.8 Serat Kapas Widuri yang Telah Dibersihkan...35

Gambar 3.9 Serat Kapas Widuri yang Telah Dikeringkan...35

Gambar 3.10 NaOH Pro Analisis ...37

Gambar 3.11 Akuarium………...40

Gambar 3.14 Proses Perendaman………...42

Gambar 3.15 Serat yang terendam larutan NaOH………...42

Gambar 3.16 Serat Kapas Widuri kering...43

Ganbar 3.17 Serat Tanpa Perendaman...44

Gambar 3.18 Serat Setelah Perendaman...44

Gambar 3.19 Cetakan Komposit Pengujian Tarik..………...45

Gambar 3.20 Cetakan Komposit Serat………...45

Gambar 3.21 Cetakan Matrik Poliester………..46

Gambar 3.22 Cetakan Resin………...…………46

Gambar 3.23. Cetakan Komposit untuk Pengujian impak……….47

Gambar 3.24 Cetakan Matrik/ Resin untuk Pengujian Impak...48

Gambar 3.25 Hasil Cetakan Komposit………...58

Gambar 3.26 Mesin Uji Tarik………..………..59

Gambar 3.27 Mesin Uji Impak Charpy………..61

Gambar 3.28 Benda Uji Tarik Matrik………62

Gambar 3.29 Spesimen Uji Matrik………...……….62

Gambar 3.30 Benda Uji Komposit……….63

Gambar 3.31 Spesimen Uji Komposit………...………63

Gambar 3.32 Benda Uji Matrik………..64

Gambar 3.33 Spesimen Uji Impak Matrik………...………..64

Grafik 4.1 Tenaga Patah Rata-rata (NaOH)...….....………...……...69

Grafik 4.2 Keuletan Rata-Rata (NaOH)………….....……......………....70

Grafik 4.3 Tenaga Patah Rata-rata (Perlakuan NaOH dan NaCl)...71

Grafik 4.4 Keuletan Rata-rata (perlakuan NaOH dan NaCl)...71

Grafik 4.5 Perbandingan Hasil Pengujian Tenaga Patah Rata-rata antara Perendaman NaOH dengan (NaOH dan NaCl) Persentase 2,5%...72

Grafik 4.6 Perbandingan Hasil Pengujian Tenaga Patah Rata-rata antara Perendaman NaOH dengan (NaOH dan NaCl) Persentase 5%...73

Grafik 4.7 Perbandingan Hasil Pengujian Tenaga Patah Rata-rata antara Perendaman NaOH dengan (NaOH dan NaCl) Persentase 7,5%...73

Grafik 4.8 Perbandingan Harga Keuletan Rata-rata antara Perendaman NaOH dengan (NaOH plus NaCl) Persentase 2,5%...74

Grafik 4.9 Perbandingan Harga Keuletan Rata-rata antara Perendaman NaOH dengan (NaOH plus NaCl) Persentase 5%...75

Grafik 4.10 Perbandingan Harga Keuletan Rata-rata antara Perendaman NaOH dengan (NaOH plus NaCl) Persentase 7,5%...75

Gambar 4.1 Patahan Pada Matrik………...………77

Gambar 4.2 Patahan Pada Komposit (tanpa perendaman)………...……..…78

Gambar 4.3 Patahan Pada Komposit (2,5% NaOH dan NaCl)…………...…...…78

Gambar 4.4 Patahan Pada Komposit 5% (NaOH dan NaCl)...78

Grafik 4.11 Kekuatan Tarik Rata-rata Benda Uji Komposit

(Perlakuan NaOH dan NaCl)...84

Grafik 4.12 Tegangan Tarik Rata-rata (Perlakuan NaOH dan NaCl)...85

Grafik 4.13 Regangan Rata-rata Benda Uji Komposit (Perlakuan NaOH dan NaCl)...85

Grafik 4.14 Regangan Rata-rata (Perlakuan NaOH dan NaCl)...86

Grafik 4.15 Perbandingan Hasil Pengujian Kekuatan Tarik Rata-rata antara Perendaman NaOH dengan (NaOH dan NaCl) Persentase 2,5%...86

Grafik 4.16 Perbandingan Hasil Pengujian Kekuatan Tarik Rata-rata antara Perendaman NaOH dengan (NaOH dan NaCl) Persentase 5%...87

Grafik 4.17 Perbandingan Hasil Pengujian Kekuatan Tarik Rata-rata antara Perendaman NaOH dengan (NaOH dan NaCl) Persentase 7,5%...87

Grafik 4.18 Perbandingan Regangan Rata-rata antara Perendaman NaOH dengan (NaOH dan NaCl) Persentase 2,5%...88

Grafik 4.19 Perbandingan Regangan Rata-rata antara Perendaman NaOH dengan (NaOH dan NaCl) Persentase 5%...89

Grafik 4.20 Perbandingan Regangan Rata-rata antara Perendaman NaOH dengan (NaOH dan NaCl) Persentase 7,5%...89

Gambar 4.7 Patahan Pada Komposit (Tanpa Perendaman)...91

Gambar 4.8 Patahan Pada Komposit (2,5% NaOH dan NaCl)...91

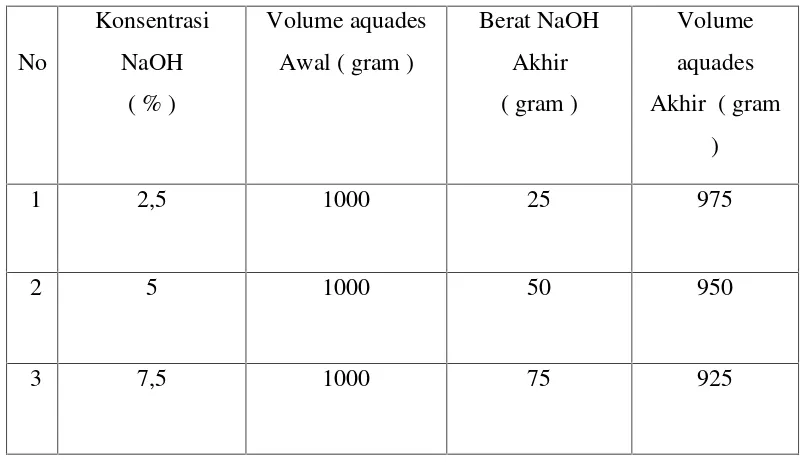

Tabel 3.1 Perbandingan Fraksi Volume NaOH dengan Aquades...38

Tabel 3.2 Perbandingan Fraksi Volume NaCl dengan Aquades...39

Tabel 4.1 Hasil Pengujian Impak Resin Poliester………..……....66

Tabel 4.2 Hasil Pengujian Impak Komposit Tanpa Perendaman Serat...67

Tabel 4.3 Hasil Pengujian Impak Komposit Serat (2,5% NaOH dan NaCl)...67

Tabel 4.4 Hasil Pengujian Impak Komposit Serat (5% NaOH dan NaCl)…....68

Tabel 4.5 Hasil Pengujian Impak Komposit Serat (7,5% NaOH dan NaCl)...68

Tabel 4.6 Tenaga Patah Rata-rata dan Keuletan Rata-rata (Perlakuan NaOH)...69

Tabel 4.7 Tenaga Patah Rata-rata dan Keuletan Rata-rata (Perlakuan NaOH dan NaCl)...70

Tabel 4.8 Sifat Mekanik Matrik Poliester...80

Tabel 4.9 Sifat Mekanik Komposit Tanpa Perendaman Serat...81

Tabel 4.10 Sifat Mekanik Komposit Perendaman Serat(2,5% NaOH danNaCl)..82

Tabel 4.14 Kekuatan Tarik Dan Regangan Rata-rata

Pohon kapas widuri merupakan tumbuhan yang banyak terdapat di daerah tepi pantai. Namun demikian pemanfaatannya masih sangat terbatas dan belum memberikan nilai ekonomis yang berarti bagi masyarakat, padahal didalamnya tersimpan potensi yang sangat besar salah satunya sebagai bahan komposit.

Pada penelitian ini, penulis membuat komposit menggunakan serat kapas widuri sebagai reinforcement agent dan resin Poliester sebagai matriks. Sebelum pembuatan komposit, serat kapas widuri direndam dalam larutan NaOH selama 3 jam dan pada larutan NaCl selama 2 jam. Konsentrasi NaOH dan NaCl yang digunakan adalah tanpa perendaman, 2,5% NaOH dan NaCl, 5% NaOH dan NaCl, dan 7,5% NaOH dan NaCl. Orientasi serat dalam komposit ini adalah acak (Isotropic).

Pengujian-pengujian yang dilakukan dalam penelitian ini yakni pengujian tarik memperoleh nilai kekuatan tarik dan regangan komposit, pengujian impak mengetahui ketahanan patah dan keuletan komposit, dan pengamatan mikro mengetahui struktur mikro pada komposit.

PENDAHULUAN

1.1 Latar Belakang

Dalam kemajuan ilmu pengetahuan yang semakin pesat kita dituntut untuk selalu maju dan berkembang. Bahan teknik adalah salah satu diantara komponen yang berpengaruh terhadap perkembangan kemajuan ilmu pengetahuan dan teknologi Dalam pembuatan barang, bahan adalah sebuah komponen yang sangat penting dibanding komponen lainnya. Dari penemuan bahan logam dan non-logam yang digunakan untuk peralatan setiap hari, manusia mengabungkan beberapa unsur bahan menjadi satu bahan campuran yang mempunyai sifat yang lebih baik dari bahan sebelumnya. Melihat betapa pentingnya bahan-bahan teknik pada industrialisasi dan menunjang persaingan bebas dengan negara industri lainnya maka perlu dipelajari dan diketahui tentang pencetakan komposit.

Keterbatasan sumber daya alam mineral menuntut perkembangan teknologi. Pada beberapa tahun belakangan untuk mengupayakan material-material baru yang dapat mengantikan bahan utama logam maka, komposit adalah salah satu bahan teknik yang banyak diteliti, digunakan dan terus dikembangkan. Seperti kita ketahui komposit merupakan material alternative pengganti logam yang memiliki sifat gabungan, yaitu gabungan antara bahan matrik sebagai pengikat dan reinforcement

lebih mudah dan rasio berat terhadap kekuatannya yang kecil. Dalam berbagai aplikasi komposit terbukti efektif pada penggunaanya sebagai bahan teknik. Beberapa keunggulan komposit dibanding dengan bahan logam menurut (Jones, R.M., 1975)

1. Dapat dirancang dengan kekuatan dan kekakuan yang cukup tinggi. Sehingga dapat memberikan kekuatan dan kekakuan yang melebihi sifat logam.

2. Sifat-sifat kekakuan dan kekerasan yang baik. 3. Daya redam bunyi yang baik.

4. Bahan komposit dapat dirancang terhindar dari korosi.

5. Bahan komposit dapat memberikan penampilan (appearance) dan kehalusan permukaan yang lebih baik.

kemampuan komposit terdapat antara kemampuan serat dan matrik pengikatnya, serta memiliki sifat-sifat dari bahan yang menjadi penyusunya (Hadi, 2000)

Dibawah ini dicantumkan grafik kekuatan tarik komposit dan komponen penyusunnya menurut Murphy (Jones, R.M., 1975):

Grafik 1.1 Kekuatan Tarik Komposit dan Komponen Penyusunnya

Secara garis besar serat dapat dikelompokkan menjadi dua yaitu serat organik dan serat sintetik. Serat organik yaitu serat yang berasal dari bahan organik, misalnya selulosa, polipropilena, grafit, serat jerami, serat pisang, serat kapas, serat kelapa, dll. Kelebihan serat alami ini harga murah, mudah didapatkan, ringan, dapat didaur ulang dan tidak beracun. Sedangkan kekurangan serat alami struktur serat tidak homogen, kekuatan serat tidak merata dan tidak tahan pada suhu tinggi.

Sedangkan serat sintetik atau buatan yaitu serat yang dibuat dari bahan-bahan anorganik, misalnya glass dan keramik. Kelebihan memakai serat sintetik yaitu mempunyai kekuatan tinggi, homogen, harga rendah, isolator listrik yang baik dan mempunyai sifat anti korosi. Sedangkan kekurangan dari serat sintetik yaitu tidak

seratdapat didaur ulang dan serbuk atau debu dapat menjadi racun apabila terhirup dan masuk kedalam tubuh.

1.2 Tujuan Penelitian

Penelitian ini bertujuan untuk mengetahui :

1. Untuk mengetahui sifat-sifat fisis dan mekanis dari komposit serat kapas widuri dengan perendaman NaOH dan NaCl terhadap pengujian impak dan pengujian tarik.

2. Untuk mengetahui jenis patahan yang terjadi pada komposit kapas widuri setelah mendapat perlakuan fisis maupun mekanis.

3. Mencari komposisi NaOH dan NaCl yang tepat antara 2,5 % NaOH dan NaCl ; 5 % NaOH dan NaCl atau 7,5 % NaOH dan NaCl, agar didapat proses perendaman serat dengan NaOH dan NaCl dapat maksimal.

1.3 Batasan Masalah

Pada penelitian ini penulis membatasi masalah pada :

1. Pengujian yang dilakukan pada komposit adalah pengujian tarik dan pengujian impak.

2. Pada penelitian ini dilakukan perlakuan kimia serat dengan perendaman NaOH (2,5% ; 5% ; 7,5%) selama tiga jam dan dilanjutkan perendaman NaCl (2,5% ; 5% ; 7,5%) selama dua jam.

3. Pada penelitian ini menggunakan serat kapas widuri. 4. Penelitian ini menggunakan orientasi serat acak.

1.4 Metodologi Penulisan

TINJAUAN PUSTAKA

2.1 Pengertian Komposit

Komposit adalah penggabungan dua macam bahan atau lebih dengan fase yang berbeda. Fase pertama disebut matrik berfungsi sebagai pengikat dan fase kedua disebut dengan penguat yang berfungsi sebagai penguat bahan komposit secara keseluruhan. Serat adalah unsur utama komposit. Serat adalah bagian yang sangat menentukan karakteristik komposit, seperti kekakuan, kekuatan serta sifat-sifat mekanis yang lainnya. Serat juga yang menahan sebagian besar gaya-gaya yang bekerja pada komposit. Matrik berfungsi untuk melindungi dan mengikat serat agar dapat bekerja dengan baik (Hadi, B.K., 2000).

Komposit serat dapat diklasifikasikan dalam berbagai jenis, tergantung pada orientasi dan jenis seratnya. Banyaknya serat dan ukurannya menentukan kemampuan komposit dalam menahan gaya-gaya yang bekerja. Semakin panjang ukuran serat, maka semakin efisien pula dalam menahan gaya yang bekerja pada arah serat. Serat yang panjang juga bermanfaat untuk menghilangkan kemungkinan terjadinya retak sepanjang batas pertemuan antara serat dan matrik.

menahan gaya transversal dan gaya dalam arah tekan. Matrik juga berguna untuk meneruskan gaya dari satu serat ke serat yang lain.

2.2. Penggolongan Komposit

Penggolongan komposit sering dibedakan menurut bentuk dan bahan matriks pengikat sebagai bahan penguatnya. Komposit dapat dikelompokkan kedalam tiga jenis (Jones, R.M., 1975)

1. Fibrous composites

Komposit ini mengunakan bahan penguat serat yang memiliki kekuatan dan kekakuan lebih besar bila dibandingkan dengan bahan pengikat atau matriks. Bahan pengikat atau matrik yang digunakan dapat berupa polymer, logam maupun keramik. Dan serat ada dua macam yaitu serat organik dan serat sintetik.

Untuk dapat membentuk produk yang efektif dan baik maka komponen penguat harus memiliki modulus elastisitas yang lebih tinggi dari pada matriknya dan juga harus ada ikatan permukaan antara komponen pengguat dan matriks (Van Vlack, L.H., 1985).

2. Laminated composites

3. Particulated composites

Particulated composites terdiri dari partikel-partikel yang ada dalam matriks.

Material bisa dibuat dari satu jenis ataupun lebih dari satu jenis material dan biasanya material partikel ini terbuat dari bahan metal atau dari bahan non-metal. Jenis-jenis Particulated composites :

a. Partikel komposit organik b. Partikel komposit non organic

Komposit menurut jenis matrik yang digunakan dapat dibedakan menjadi (Hadinoto, B.T.P, 2006) :

1. Komposit Matrik Logam (Metal Matriks Composite)

Matriks yang digunakan pada komposit ini adalah logam, dan sebagai bahan pengikatnya adalah berupa partikel keramik atau fiber yang dapat terdiri dari logam, keramik, karbon dan boron. Cermet merupakan salah satu tipe paling umum dari komposit matrik logam, dan cermet merupakan bahan komposit matrik logam dengan reinforcing agent berupa keramik. 2. Komposit Matrik Keramik (Ceramik Mateks Composite)

dapat digunakan Alumina (Al2O3), Karbida boron (B4C), Nitrid boron (BN), Karbida silicon (SiC), Nitrid silicon (Si3N4), Karbida

titanium (TiC). Dan sebagai fibernya dapat digunakan karbon, SiC dan Al2O3.

3. Komposit Matriks Polimer (Polimer Matriks Composite)

Komposit matriks polimer adalah jenis yang paling banyak digunakan karena mudah dalam proses pembuatannya dan murah. Sebagai bahan pengguat dari komposit ini dapat berupa partikel, fiber, dan flake, yang masing-masing dibedakan lagi menjadi bahan pengguat metal dan organik.

2.3. Komponen Bahan Komposit

Komposit adalah penggabungan dua macam bahan atau lebih dengan fase yang berbeda. Fase pertama disebut matrik yang berfungsi sebagai pengikat dan fase kedua disebut reinforcement yang berfungsi untuk memperkuat bahan komposit. Unsur utama dari komposit adalah serat, serat inilah yang terutama menentukan karakteristik komposit.

yang bekerja pada arah serat. Serat yang panjang dapat mengilangkan kemungkinan terjadinya retak sepanjang batas pertemuan antar serat dan matrik.

Matrik dalam komposit dapat berupa logam, keramik dan polimer. Fase kedua yang sering disebut reinforcing agent berfungsi untuk memperkuat bahan komposit secara keseluruhan. Reinforcement agent pada komposit dapat berbentuk fiber (serat), partikel, flake.

Gambar 2.1 Bentuk-Bentuk Reinforcement Agent (Hadinoto, B.T.P, 2006)

2.4. Komposit Serat

Serat digunakan sebagai bahan utama penguat komposit. Semakin banyak jumlah serat maka kekuatan komposit akan bertambah. Komposit serat dapat dibuat dari serat dan matriks logam maupun non logam atau kombinasi dari keduanya. Serat organik adalah salah satu bahan yang biasa digunakan dalam pembuatan komposit yaitu serat yang berasal dari alam misal tumbuhan.

2.4.1. Faktor Matrik

Matriks merupakan komponen penyusun komposit dengan jenis yang bermacam-macam. Dari berbagai macam jenis yang ada, matrik tersebut mempunyai fungsi yang sama yaitu :

memiliki modulus kekuatan yang lebih tinggi.

2. Sebagai pengikat fase serat pada posisinya, pada proses pembuatan komposit

fiber-reinforced plastic, matrik harus mempunyai system adhesi yang baik

terhadap serat untuk menghasilkan struktur komposit yang sempurna karena berhubungan erat dengan transfer beban tidak akan sempurna. Hal ini mengakibatkan kegagalan berupa lepasnya ikatan antara matrik dengan serat

(debonding failure).

3. Melindungi permukaan serat, permukaan serat penguat cenderung megalami abrasi yang diakibatkan oleh perlakuan secara mekanik, misalnya gesekan antar serat.

4. Menjaga serat terdispresi dan tidak terpisah (tidak ada perambatan retakan atau kegagalan).

5. Memiliki keserasian thermal dan kimiawi terhadap seratnya untuk jangka waktu yang lama.

Fungsi matrik terutama sebagai pemegang serat agar tidak bergeser, pelindung filament terhadap keausan, goresan, dan zat kimia ganas, serta sebagai pelintas

(transfer) tegangan ke serat. Matrik untuk komposit polimer dapat berupa resin

polyester unsaturated dan resin epoksi.

Bahan matriks jenis polimer dibagi menjadi dua jenis :

1. Polimer Termoset

2. Polimer termoplastik

Adalah bahan matrik yang tidak dapat menerima suhu tinggi atau akan berubah karena panas. Contohnya : PEEK (Poly-Ether-Ether-ketone), PEI (Poly-Ether-Imide), Nilon, dll.

Untuk mendapatkan komposit yang baik diperlukan syarat khusus dari tiap fase penyusunnya agar system benar-benar bekerja sebagai komposit. Prasyarat matriks antara lain :

a) Mengikat serat-serat dan menjaga permukaan tidak rusak.

b) Menjaga serat terdispersi dan terpisah, artinya tidak ada perambatan retakan atau kegagalan.

c) Efisien memindahkan tegangan ke serat dengan perekatan. d) Kimia dengan serat serasi dalam waktu yang lama.

Poliester adalah bahan yang terdiri dari dua komponen yaitu resin dan hardener. Pencampuran kedua jenis bahan tersebut dengan perbandingan yang tepat akan menghasilkan massa yang padat dan dapat melekat dengan baik pada kulit, kayu, logam ataupun pada beton. Karakteristik poliester yaitu ringan dan tidak menimbulkan tegangan, tahan korosi, kuat, kurang tahan temperature tinggi, dan kurang tahan benturan. Poliseter dapat diperkuat dengan bermacam-nacam serat dan lebih menguntungkan dibandingkan hanya degan memakai poliester atau serat saja.

Keuletan dan kekerasan dapat ditentukan dengan mengatur perbandingan antara resin dan hardener dan proses pengeringnya (dingin-panas).

Resin poliester tak jenuh adalah bahan matrik thermosetting yang paling luas dalam penggunaan sebagai matrik pengikat plastik, dari bagian yang menggunakan proses pengerjaan yang sangat sederhana sampai produk yang dikerjakan dengan proses menggunakan cetakan mesin.

Poliester sebagai resin thermosetting mempunyai kekuatan mekanis yang cukup bagus, memiliki kemampuan ketahanan terhadap bahan kimia, isolator listrik selain itu harganya yang relative murah. Dalam pengerjaan resin ini juga cukup mudah, karena tidak mengalami perubahan dimensi yang signifikan saat proses curing. Dalam pemakaian resin poliester, untuk mendapatkan hasil sebagai matrik pengikat harus melalui proses curing. Resin poliester dapat mengalami proses curing dalam suhu kamar dengan cara mereaksikan peroxida organic atau dapat juga melalui penyinaran ultraviolet. Kemampuan proses curing ini dapat dipercepat dengan mereaksikan resin poliester bersama katalis (peroxida organik) dan komponen akselator.

Poliester dapat digunakan dalam berbagai aplikasi seperti dalam pembuatan komposit lembaran dan pembuatan tangki-tangki penampungan. Kemampuan resin poliester selain sebagai matrik pengikat serat yang bagus juga mempunyai karakteristik sebagai berikut:

1. Tahan terhadap panas.

2. Resin ini mempunyai berbagai variasi dalam pasaran, tergantung dalam aplikasi penggunaannya. Karakteristik klasifikasi bahan resin, viskositas mengalami sifat

gel (gel time) pada suhu 250C, dapat bereaksi pada suhu 800C, perubahan bentuk

bahan dapat dipertahankan sampai pada suhu 700C. 3. Ketahanan terhadap bahan kimia.

4. Bahan ini mempunyai kemampuan tahan terhadap pengaruh korosi bahan-bahan kimia. Dibandingkan dengan bahan logam besi gord dan baja, poliester mempunyai keunggulan terhadap korosi air laut.

5. Kemampuan bahan terhadap beban kejut dan tidak abrasive.

Poliester tak jenuh diperoleh dengan cara mereaksikan asam basa dengan alkohol dihidrat. Adanya reaksi kimia antara keduanya menghasilkan ikatan tak jenuh pada rantai utama polymer kemudian dengan mereaksikan 30% styrene sebagai monomer termasuk vinil tolvone, methyl methacrylite dan alloy alcohol derivates

dengan poliester sehingga berkaitan dengan gugus tak jenuh saat pencetakan.

organic) sebagai pemicu intiator yang bergabung dengan akselerator atau promoter. Poliester juga dapat mengalami proses curing dengan penyinaran ultraviolet sampai suhu 900C.

2.4.2. Faktor Serat

Serat berfungsi sebagai bahan penguat komposit. Ketangguhan dan kekuatan dari komposit dapat diatur dari persentase jumlah serat. Biasanya semakin banyak jumlah serat maka kekuatan komposit akan semakin bertambah. Serat ada dua macam yaitu serat organic dan non-organik. Serat organik adalah salah satu serat yang berasal dari alam seperti tumbuhan dan dapat kita gunakan dalam pembuatan komposit. Ada beberapa syarat agar bisa didapatkan komposit yang baik.

Beberapa syarat serat adalah :

Kekuatan ultimate besar.

Kekuatan antar serat masing-masing setaraf.

Modulus kekenyalan besar.

Serat stabil dan tetap kuat selama proses pembuatan.

Diusahakan diameter dan luas seragam.

Komposit serat terbagi menjadi dua macam, antara lain serat kontiyu

(continous) dan serat tidak kontiyu (discontinous). Dan berdasar ukuran panjang

serat, serat dibagi menjadi serat kontinyu (continue) dan serat tidak kontinyu

teori, serat yang panjang akan lebih efektif dalam hal transmisi beban. Tetapi pada kenyataannya akan sangat sulit terwujud, karena faktor manufaktur yang tidak memungkinkan dihasilkannya kekuatan optimum pada tiap panjang serat pada proses pembuatan komposit, karena pada prosesnyanya terjadi ketidaksamaan penerimaan beban pada serat.

2.4.3. Faktor Komposisi dan Bentuk Serat

Secara umum serat penguat mempunyai penampang lingkaran dan beberapa bentuk lain, misalnya bujur sangkar. Kekuatan serat dapat juga dilihat dari diameter serat, diameter serat yang semakin kecil maka pertambahan kekuatan sangat cepat, sebaliknya jika diameter semakin besar maka kekuatan akan berkurang.

Menurut komposisinya, serat yang digunakan sebagai bahan penguat komposit dibedakan menjadi :

a. Serat anorganik yaitu serat yang dibuat dari bahan-bahan anorganik, seperti glass dan keramik. Serat tersebut memiliki kekuatan tinggi dan tahan panas

(hybrid fiber).

b. Serat organik yaitu serat yang berasal dari bahan organik, seperti selulosa, polipropilena, grafit, serat rami, serat kapas, serat pandan alas, dan lain-lain.

2.4.4. Faktor Orientasi Serat

1. Unidirectional : serat disusun secara searah parallel satu sama lain, sehingga didapat kekuatan dan kekakuan optimal pada searah serat sedangkan kekuatan paling kecil terjadi pada arah tegak lurus serat.

2. Bidirectional : serat disusun secara tegak lurus satu sama lain (orthogonal).

Pada susunan ini kekuatan tertinggi terdapat pada arah pemasangan serat.

3. Pseudoisotropic : penyusunan serat dilakukan secara acak, sifat dari susunan ini

adalah isotropic, yaitu kekuatan pada satu titik pengujian mempunyai kekuatan yang sama.

Gambar 2.2 Jenis-jenis Orientasi Serat (Hadinoto, B.T.P, 2006)

2.4.5. Fraksi Volume Serat

pengukuran dapat dilakukan berdasarkan fraksi berat. Fraksi volume merupakan rasio antara volume komponen penyusun dengan volume total komposit.

Pada bahan komposit jumlah fraksi volume komponen penyusunnya harus sama dengan satu, dengan mengasumsikan tidak adanya void:

Misal: V r = % serat V m = % matrik V h = % hardener V com = 100 % Maka:

V r + V m + V h = V komposit

Fraksi volume serat dalam komposit merupakan parameter penting dalam mengatur sifat mekanik komposit lamina yang dihasilkan. Pada umumnya besar fraksi volume bahan komposit berkisar 20% sampai 65%. Terdapat berbagai macam cara untuk mengetahui basarnya fraksi volume komposit, salah satunya adalah dengan menimbang bobot total komposit dan komponen-komponen penyusunnya untuk menghitung massa jenisnya kemudian diselesaikan dengan persamaan di atas.

2.5. Faktor Bahan-bahan Tambahan

mengakibatkan proses curing yang terlalu lama. Dan apabila pada proses pembuatan terjadi kelebihan katalis, maka akan menimbulkan panas yang berlebih sehingga akan merusak produk.

Komposisi pencampuran resin pada poliester adalah satu liter resin poliester diberikan katalis sebanyak 20 ml. Proses pembuatan mengakibatkan lengketnya produk dengan cetakan. Oleh karena itu untuk menghindarinya maka diadakan proses pelapisan cetakan dengan menggunakan release agent. Release agent atau zat pelapis berfungsi sebagai pencegah lengketnya produk pada cetakan saat proses pencetakan atau pembuatan komposit. Pelapisan cetakan dilakukan sebelum proses pencetakan dilakukan. Release agent yang biasa digunakan adalah waxes (semir), MAA, polyvinyl alcohol, mirror glass, olie dan film forming. Sedangkan zat pelapis atau

release agent yang digunakan adalah MAA.

2.6 Mekanika Komposit

Sifat mekanik bahan komposit berbeda dengan bahan konvensional lainnya. Tidak seperti bahan teknik lainnya yang pada umummnya bersifat homogen dan isotropic. Sifat heterogen bahan komposit terjadi karena bahan komposit tersusun atas dua atau lebih bahan yang mempunyai sifat-sifat mekanis yang berbeda sehingga analisis mekanik komposit berbeda dengan bahan teknik konvensional.

Sifat mekanik bahan komposit merupakan fungsi dari: 1. Sifat mekanis komponen penyusunnya

3. Interface antar komponen

Mekanika komposit dapat dianalisa dari dua sudut pandang yaitu dengan analisa mikro dan analisis makromekanik. Dimana analisa mikro bahan komposit dengan memperlihatkan sifat-sifat mekanik bahan penyusunnya, hubungan antar komponen penyusun tersebut dan sifat-sifat akhir dari komposit yang dihasilkan. Sedangkan analisis makromekanik memperlihatkan sifat-sifat bahan komposit secara umum tanpa memperhatikan sifat maupun hubungan antara komponen penyusunnya.

2.7 Uji Impak atau Kejut

Gambar 2.3 Alat Uji Impak

Harga uji impak dapat dicari dengan rumus:

W = GR (cos - cos ) (joule) (2.1) Dengan:

W = Tenaga patah (joule)

= Besar sudut pada saat palu akan dilepaskan tanpa benda uji

= Sudut yang dibentuk palu setelah mematahkan benda uji G = Berat palu (kgf= N )

R = Jarak titik putar palu sampai titik berat palu = 0,3948 m Harga keliatan suatu bahan dapat dicari dengan menggunakan rumus:

Harga Keliatan =

angPatahan LuasPenamp

h TenagaPata

Dengan:

W = tenaga patah (joule)

A = luas patahan benda uji (mm2)

Dari metode ini dapat diperoleh keuntungan sebagai berikut:

1. Bentuk benda uji yang digunakan sangat cocok untuk mengukur ketangguhan tarik pada bahan kekuatan rendah.

2. Pengujian dapat dilakukan pada suhu dibawah suhu ruang

3. Dapat juga digunakan untuk perbandingan pengaruh paduan dan perlakuan panas pada ketangguhan takik

Disamping beberapa keuntungan diatas pada metode ini, terdapat juga kerugian yang terjadi, diantaranya:

1. Hasil uji impak tidak bisa dimanfaatkan dalam perancangan, karena uji ini bersifat merusak.

2. Tidak terdapat hubungan antara data uji impak dengan ukuran cacat.

2.8 Pengujian Tarik

benda uji. Perbandingan antara pertambahan panjang (∆L) dengan panjang awal benda uji (L) disebut regangan. Pengujian tarik ini dilakukan di Laboratorium Ilmu Logam Universitas Sanata Dharma.

Gambar 2.4 Mesin Uji Tarik

Untuk mengetahui kekuatan tarik dan regangan dari matrik, maupun komposit serat diperlukan suatu perhitungan. Rumus dari kekuatan tarik adalah sebagai berikut:

A P

ó (2.3)

dengan : ó : kekuatan tarik maksimal P : beban maksimal

A : luas penampang pengujian.

Dan untuk menghitung regangan, dipergunakan rumus sebagai berikut:

% 100 L

ÄL å

0

dengan å : regangan

ÄL : pertambahan panjang L0 : panjang mula-mula

2.9 Hubungan Tegangan dan Regangan Komposit

Secara makro mekanik bahan komposit dapat ditinjau sebagai bahan yang homogen tanpa memperhatikan hubungan antara komponen penyusunnya. Dengan penyederhanaan ini sifat mekanik dapat didekati dengan persamaan-persamaan mekanika bahan.

2.10 Bentuk-Bentuk Patahan

Patahan benda uji impak berbeda-beda, ini dipengaruhi oleh kandungan serat dan void (cacat gelembung udara). Bentuk patahan ada tiga macam, dapat dilihat pada gambar dibawah :

Gambar 2.6 Bentuk Patahan Liat

Gambar 2.7 Bentuk Patahan Campuran

METODE PENELITIAN

3.1 Skema Alur Penelitian

Persiapan Bahan

Serat Kapas Widuri Resin Poliester

Perendaman Serat

(2,5% NaOH dan NaCl ; 5% NaOH dan NaCl

dan 7,5% NaOH dan NaCl )

Pembuatan benda uji : 1. Resin Poliester

2. Komposit tanpa perendaman serat 3. Komposit dengan perendaman serat

Pengujian: 1. Uji tarik 2. Uji impak

3. Foto Makro/ Mikro

Studi Pustaka Analisis

Kesimpulan

3.2 Persiapan Benda Uji

3.2.1 Peralatan dan Bahan

Pada pembuatan komposit ini digunakan serat Kapas Widuri dengan jenis susunan acak. Sebagai matrik, digunakan resin Poliester. Sebagai pemacu proses curing, digunakan katalis yang disebut peroksida organik. Cetakan, dibuat dari kaca. Proses pembuatan komposit ini menggunakan alat selama proses pembuatan dan

finishing. Alat yang digunakan adalah :

1. Timbangan digital, yang digunakan untuk menimbang massa serat yang akan digunakan.

2. Cetakan, yang terbuat dari kaca.

3. Gelas ukur, untuk mendapatkan volume resin yang akan dipakai dan mencampur resin dengan katalis / hardener.

4. Meteran, untuk mengukur luasan serat sesuai luasan cetakan. 5. Gunting, untuk memotong serat sesuai dengan luasan cetakan.

6. Vaselin atau MAA, digunakan sebagai pelapis pada kaca yang berfungsi agar komposit yang telah mengering mudah dilepas dari cetakan.

7. Kuas, digunakan untuk alat melapisi permukaan cetakan.

9. Sekrap, untuk melepaskan komposit yang sudah kering dari cetakan, juga untuk membersihkan cetakan dari sisa resin.

Sedangkan bahan-bahan yang digunakan untuk membuat komposit kapas widuri adalah sebagai berikut :

1. Resin

Resin yang digunakan dalam penelitian ini adalah Resin Poliester Bening Super Justus 108. Dengan ciri-ciri resin ini berwarna putih bening. Resin yang dipakai dalam penelitian tidak disertai spesifikasi khusus, sehingga untuk mengetahui sifat-sifat mekaniknya dilakukan pengujian tarik dan impak terhadap resin pengikat tanpa serat. Data dan perhitungan selengkapnya disajikan dalam lampiran tabel dan perhitungan.

2. Serat

Dalam penelitian ini serat yang digunakan adalah serat organik yaitu serat Kapas Widuri. Bahan serat ini diambil dari daerah Pantai Glagah Wates, Kulon Progo.

3. Release Agent

Untuk menghindari lengketnya komposit dengan cetakan, maka dilakukan proses pelapisan terhadap cetakan yaitu dengan mengunakan

release agent. Release agent atau zat pelapis yang berfungsi untuk

mencegah lengketnya komposit pada cetakan saat proses pembuatan. Pelapisan dilakukan sebelum proses pembuatan dilakukan dengan cara mengoleskan dan melapisi seluruh cetakan. Pelapisan dilakukan dengan menggunakan kuas dan pelapisan ini harus dilakukan dengan merata pada setiap bagian cetakan agar nantinya komposit dengan cetakan dapat dengan mudah dilepaas atau dipisahkan. Release agent yang biasa digunakan antara lain MAA, waxes (semir), mirror glass, vaselin, polyvinyl alcohol, film forming, dan oli.

4. Katalis

Untuk mempercepat percabangan antara rantai poliester pada suhu kamar dapat dipicu dengan penambahan katalis dengan ratio perbandingan 1% volume resin, sehingga terjadi reaksi yang bersifat eksoterm. Ketika reaksi dimulai akan timbul panas (60-90oC) yang cukup untuk mereaksikan resin sehingga diperoleh kekuatan maksimal dan bentuk plastik. Dalam penelitian ini digunakan katalis metoxone (methyle ethyl katone peroxide) untuk mempercepat laju curing komposit. Laju curing komposit ditentukan oleh jumlah katalis yang ditambahkan dalam resin, semakin banyak katalis yang ditambahkan semakin cepat laju curing yang dihasilkan. Namun jika katalis yang digunakan terlalu banyak maka matrik komposit yang dihasilkan cenderung bersifat getas, sehingga penggunaan katalis harus disesuaikan dengan kebutuhan. Dengan menggunakan katalis

metoxone 1% waktu yang dibutuhkan untuk curing berkisar 4-6 jam.

3.2.2 Pembuatan Serat Kapas Widuri

a) Buah kapas widuri yang sudah cukup matang dipetik, kemudian dibuka sedikit dan dijemur dengan terik matahari sampai agak kering agar getah yang ada pada buah kapas widuri tidak menempel pada seratnya.

Seperti dapat dilihat pada gambar 3.4 dan 3.5 di bawah ini.

Gambar 3.4 Buah Kapas Widuri yang Siap Dipetik

b) Buah yang sudah dijemur kemudian dibuka lalu diambil biji yang ada pada bagian dalam buah, agar biji tidak mengganggu saat proses pembersihan.

Seperti dapat dilihat pada gambar 3.6 di bawah ini.

Gambar 3.6 Buah Kapas Widuri yang Sudah Dibuka

c) Setelah Biji sudah hilang, buah bagian dalam dikerjakan lebih lanjut, dengan menggunakan tangan. Serat kapas disuwir hingga diperoleh serat kapas yang terpisah dari buahnya. Seperti dapat dilihat pada gambar 3.7 di bawah ini.

d) Setelah didapatkan serat yang masih basah, maka serat harus dibersihkan dari sisa buah yang masih menempel. Seperti ditunjukkan pada gambar 3.8 di bawah ini.

Gambar 3.8 Serat Kapas Widuri yang Telah Dibersihkan

e) Kemudian serat dikeringkan dengan diangin-anginkan hingga kering. Hal ini bertujuan untuk menurunkan kadar air pada serat, sebelum disimpan agar tahan lama. Dan didapatlah serat kapas yang sudah kering. Seperti ditunjukkan pada gambar 3.9 di bawah ini.

Gambar 3.9 Serat Kapas Widuri yang Telah Dikeringkan

3.2.3 Perendaman Serat dengan NaOH dan NaCl

Perlakuan kimia yang dilakukan adalah dengan alkali treatment pada serat. Perlakuan kimia yang dilakukan adalah dengan merendam serat dengan menggunakan NaOH (sodium hydroxide) dan dilanjutkan dengan perendaman NaCl

(Natrium Cloride). Karena NaOH adalah salah satu jenis alkali, maka NaOH dipilih

Gambar 3.10 NaOH pro analisis

3.2.4 Perlakuan Serat Kapas Widuri

Perlakuan serat kapas widuri dimaksudkan untuk mempersiapkan serat yang tahan terhadap serangan bakteri / mikroorganisme dan mengurangi kadar air pada serat. Kadar air dihilangkan agar serat dengan poliester dapat terikat dengan baik. Adapun proses perlakuan dilakukan dengan merendam serat pandan alas ke dalam larutan NaOH selama 3 (tiga) jam. Untuk membuat variasi konsentrasi NaOH, maka NaOH ( pro analisis ) dengan prosentase 2,5% ; 5% ; dan 7,5 % dilarutkan dengan air suling (Aquades) dengan komposisi masing-masing dihitung berdasarkan persamaan sebagai berikut :

1 liter ( aquades ) = 1000 gram ( aquades )

Prosentase yang digunakan untuk setiap 1 liter aquades adalah :

2,5 % NaOH ►

100 5 , 2

5 % NaOH ►

Berdasarkan persamaan diatas, maka dapat ditentukan jumlah / volume NaOH (awal / akhir ), maka proses selanjutnya adalah menimbang NaOH yang dibutuhkan dengan menggunakan timbangan digital lalu melarutkan NaOH dengan 1 liter aquades. Sehingga perbandingan fraksi volume NaOH dengan aquades dapat ditentukan seperti dalam table di bawah ini :

Tabel 3.1 Perbandingan fraksi volume NaOH dengan aquades.

Sedang untuk membuat variasi konsentrasi NaCl, maka NaCl ( pro analisis ) dengan prosentase 2,5% ; 5% ; dan 7,5 % dilarutkan dengan air suling (Aquades) dengan komposisi masing-masing dihitung berdasarkan persamaan seperti pada persamaan NaOH diatas, maka dapat ditentukan jumlah atau volume NaCl (awal / akhir ), maka proses selanjutnya adalah menimbang NaCl yang dibutuhkan dengan menggunakan timbangan digital lalu melarutkan NaCl dengan 1 liter aquades. Sehingga perbandingan fraksi volume NaCl dengan aquades dapat ditentukan seperti dalam tabel di bawah ini :

Tabel 3.2 Perbandingan fraksi volume NaCl dengan aquades.

waktu, loyang digunakan tempat setelah merendam pada proses pengeringan dan tidak lupa untuk melakukan semua kegiatan diatas digunakan sarung tangan.

Setelah seluruh alat tersedia, langkah-langkah yang perlu dilakukan untuk proses perendaman serat adalah :

1. Mempersiapkan wadah, yaitu akuarium yang telah dibersihkan. Seperti ditunjukkan pada gambar 3.11 di bawah ini.

Gambar 3.11 Akuarium

2. Mempersiapkan serat, agar serat dapat dimasukkan ke dalam akuarium dengan mudah. Seperti ditunjukkan pada gambar 3.12 di bawah ini.

3. Menimbang berat NaOH dan NaCl dengan timbangan digital.

4. Menuang air suling/aquades (seperti ditunjukkan pada gambar 3.13) ke dalam gelas ukur sesuai dengan volume yang telah ditentukan.

Gambar 3.13 Aquades

5. Menuang air suling (aquades) yang ada di gelas ukur ke dalam akuarium.

6. Melarutkan NaOH yang telah ditimbang ke dalam aquades yang berada di dalam akuarium.

7. Mengaduk dengan pengaduk kaca sampai rata / sampai NaOH dengan air suling (aquades) sudah benar-benar bercampur (cair).

Gambar 3.14 Proses perendaman

9. Mengaduk serat dengan pengaduk kaca, dimaksudkan agar setiap serat dapat benar-benar terendam dengan larutan NaOH dengan aquades. Seperti ditunjukkan pada gambar 3.15 di bawah ini

Gambar 3.15 Serat yang Terendam Larutan NaOH

10.Menunggu ± 3 jam.

11.Setelah ± 3 jam, serat diambil dari dalam akuarium dengan menggunakan sarung tangan.

13.Melarutkan NaCl yang telah ditimbang ke dalam aquades yang berada di dalam akuarium.

14.Menyiapkan oven pada suhu 70°C

15.Memasukkan serat kapas widuri yang telah direndam dalam NaCl kedalam oven. 16.Ditunggu selama 2 jam.

17.Setelah ± 2 jam, serat diambil dari dalam akuarium dengan menggunakan sarung tangan.

18.Membersihkan / membilas serat yang telah direndam ± 2 jam tadi dengan menggunakan air suling/aquades.

19. Serat ditempatkan dalam sebuah wadah (loyang) untuk dikeringkan.

20.Setelah serat dibersihkan / dibilas dengan air suling maka serat tersebut dikeringkan (seperti tampak pada gambar 3.16) dengan cara dijemur.

Gambar 3.16 Serat Kapas Widuri kering

Gambar 3.17 serat tanpa perendaman Gambar 3.18 serat setelah perendaman

22 Setelah serat kering, maka serat tersebut dapat siap dibuat sebagai bahan komposit.

3.3 Pembuatan Cetakan

Komposit yang akan dibuat adalah komposit dengan serat acak. Bahan yang digunakan untuk membuat cetakan adalah kaca, karena dengan kaca proses pelepasan komposit akan lebih mudah dan kaca juga memiliki permukaan yang rata, sehingga tidak diperlukan pengerjaan permukaan. Alat yang digunakan dalam pembuatan cetakan antara lain:

1. Pemotong kaca, untuk memotong kaca yang akan digunakan sebagai cetakan.

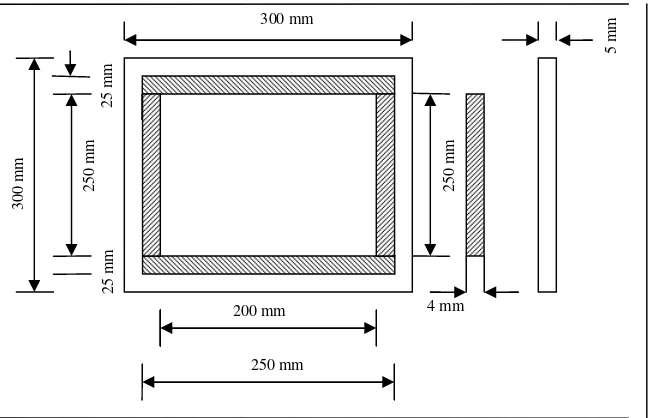

3.3.1 Cetakan Untuk Pengujian Tarik

Cetakan yang diperlukan untuk pembuatan benda uji tarik komposit ini adalah empat buah cetakan, disesuaikan dengan keperluan untuk pengujian tarik. Ukuran yang diperlukan untuk pengujian tarik adalah 250 mm x 200 mm x 4 mm :

Gambar 3.19 Cetakan Komposit Pengujian Tarik

Gambar 3.20 Cetakan komposit serat

Selain cetakan untuk komposit, dibuat juga cetakan untuk matrik / resin saja. Cetakan untuk matrik yang diperlukan untuk pembuatan benda uji tarik ini adalah satu buah cetakan, Cetakan ini berukuran 250 mm x 200 mm x 4 mm :

Gambar 3.21 Cetakan Matrik Poliester

Gambar 3.22 Cetakan resin

150 mm

60

m

m

30 mm

10 mm

3.3.2 Cetakan Untuk Pengujian Impak

Cetakan yang diperlukan untuk pembuatan benda uji impak komposit ini adalah empat buah cetakan, disesuaikan dengan keperluan untuk pengujian impak. Ukuran yang diperlukan untuk pengujian impak adalah 150 mm x 60 mm x 10 mm :

Gambar 3.23 Cetakan Komposit untuk Pengujian Impak

150 mm

60

m

m

30 mm

10 mm

Gambar 3.24 Cetakan Matrik / Resin untuk Pengujian Impak

3.4 Pembuatan benda uji

Pembuatan benda uji matrik dan komposit menggunakan cetakan berbahan kaca yang telah diolesi pelapis. Metode pembuatan yang dipakai adalah cara Hand

Lay-Up karena cara ini paling mudah, dan sesuai diterapkan untuk produksi skala

kecil.

3.4.1 Pembuatan Benda uji matrik / resin

Secara umum cara / proses dalam pembuatan benda uji resin mempunyai langkah-langkah sebagai berikut :

2. Menyiapkan resin dan katalis sesuai dengan volume cetakan menggunakan gelas ukur dan suntikan. Perbandingan antara resin dan katalis adalah (100:1).

3. Mencampur resin dan katalis kedalam gelas kaca. Campuran resin dan katalis diaduk hingga rata. Pengadukan ini harus dilakukan secara cepat agar dapat tercampur dengan baik sebelum menjadi mengeras. Selain itu dihindari pengadukan yang menyebabkan gelembung, sebab gelembung yang timbul pada waktu proses pengadukan akan menimbulkan void pada matrik yang dicetak. 4. Setelah resin dan katalis tercampur dengan merata, adonan tersebut dituang dalam

cetakan yang sudah disiapkan.

5. Proses pengeringan membutuhkan waktu ± 5-6 jam. Setelah resin menjadi kering, resin dikeluarkan dari cetakan.

6. Melakukan pemotongan sesuai dengan ukuran yang diinginkan dan menyempurnakan hasil cetakan dengan kikir dan amplas.

3.4.1.1 Benda Uji Matrik untuk Pengujian Tarik

Selanjutnya dilakukan pengukuran volum resin dan volum katalis. Cetakan yang digunakan berukuran 250 mm x 200 mm x 4 mm. Sehingga volume cetakan / volume komposit yang digunakan adalah:

Vcetakan = Vcomposit = p x l x t

Apabila fraksi volum cetakan / komposit dan hasil perhitungannya telah diketahui, maka dapat ditentukan prosentase volum resin dan volume katalis. .

Maka volume matrik / resin adalah :

Karena menggunakan komposisi 10% kapas widuri maka volume resin plus katalis

V = Volume katalis plus katalis Vc = Volume cetakan / komposit

Karena perbandingan resin dan katalis 100:1 maka volume resin = 180 mL dan volume katalis 1,8 mL.

Setelah volum kedua bahan diketahui dan diukur, dicampur ke dalam gelas ukur, diaduk merata secara perlahan sehingga tidak menimbulkan gelembung udara. Kemudian setelah teraduk secara merata, dituang dalam cetakan, dan diratakan menggunakan bilah kaca.

Setelah diratakan dengan bilah kaca, maka campuran bahan tadi didiamkan

Setelah ± 5-6 jam campuran resin dengan katalis tadi sudah mengering dan siap dilepas. Biasanya proses pelepasan dari cetakan dilakukan secara hati-hati dengan menggunakan sekrap. Setelah bahan dilepas dari cetakan maka bahan tersebut siap untuk dilakukan pemotongan sesuai dengan keperluan untuk pengujian tarik.

3.4.1.2 Benda Uji Matrik untuk Pengujian Impak

Langkah awal pembuatan benda uji matrik untuk pengujian impak adalah menyiapkan cetakan yang sudah bersih dan telah diolesi pelapis (MAA). Penggunaan pelapis sebaiknya benar-benar merata (tidak terlihat guratan-guratan timbul) dan tidak terlalu banyak.

Apabila fraksi volum cetakan / komposit dan hasil perhitungannya telah diketahui, maka dapat ditentukan prosentase volum resin dan volume katalis.

Maka volume matrik / resin adalah :

Vk = Volume katalis

Vc = Volume cetakan / komposit

Setelah volum kedua bahan diketahui dan diukur, dicampur ke dalam gelas ukur, diaduk merata secara perlahan sehingga tidak menimbulkan gelembung udara. Kemudian setelah teraduk secara merata, dituang dalam cetakan, dan diratakan menggunakan bilah kaca.

Setelah diratakan dengan bilah kaca, maka campuran bahan tadi didiamkan

± 10 menit agar setiap bagian cetakan dapat terisi dengan baik / penuh. Setelah itu bagian atas dari cetakan kita tutup secara perlahan dengan menggunakan penutup yang terbuat dari bahan kaca.

Setelah ± 5-8 jam campuran resin dengan katalis tadi sudah mengering dan siap dilepas. Lakukan proses pelepasan dari cetakan secara hati-hati dengan menggunakan sekrap. Setelah bahan dilepas dari cetakan maka bahan tersebut siap untuk dilakukan pemotongan sesuai dengan keperluan untuk pengujian impak.

3.4.2 Benda Uji Komposit

Langkah pertama dalam pembuatan benda uji komposit adalah menghitung massa jenis (ñ) serat kapas widuri.

Adapun cara penghitungan massa jenis (ñ) serat kapas widuri adalah sebagai berikut : 1. Menimbang massa serat kapas widuri dan dicatat.

2. Menimbang volume plastik

3. Memasukkan serat kapas widuri tadi ke dalam plastik.

5. Memasukkan air kedalam gelas ukur dan dicatat volume air yang ada didalamnya.

6. Memasukkan plastik yang telah dimasuki serat kapas widuri dan telah divakumkan tadi ke dalam gelas ukur dan mencatat pertambahan volume air (∆V) yang naik.

7. Pertambahan volume air yang naik tadi dicatat dan hasilnya dikurangi massa plastic

8. Melakukan perhitungan dengan rumusan sebagai berikut: ñ =

Dengan menggunakan perhitungan rumus diatas, dari percobaan yang dilakukan berulang-ulang maka didapatkan :

ñrata-rata serat kapaswiduri = 0,76 gr/ cm3.

3.4.2.1 Benda Uji Komposit Tanpa / Dengan Perendaman

prosentase komposisi serat pandan alas, resin dan katalis berdasarkan volume cetakan. Langkah-langkah perhitungannya adalah sebagai berikut :

a. Untuk pengujian tarik :

1. Menghitung volume cetakan.

Vcetakan = p x l x t = 250 x 200 x 4

= 200.000 mm3 = 200 cm3

2. Menghitung komposisi serat kapas widuri, resin dan katalis.

Digunakan komposisi 10 % serat kapas widuri :

Serat = 200 3 0,76 / 3 atau setara dengan 180 mL

Karena perbandingan resin dan katalis adalah 100 : 1, maka volume resin = 180 mL dan katalisnya = 1,8 mL.

b. Untuk pengujian impak :

1. Menghitung volume cetakan.

= 90.000 mm3 = 90 cm3

2. Menghitung komposisi serat kapas widuri, resin dan katalis.

Digunakan komposisi 10 % serat kapas widuri :

Serat = 90 3 0,76 / 3 dan katalisnya = 0,81 mL

3.4.2.2 Mencetak Komposit Tanpa / Dengan Perendaman

Adapun langkah-langkah dalam pencetakan komposit tanpa / dengan perendaman serat adalah sebagai berikut :

a. Melapisi dinding dan dasar dan penutup cetakan dengan MAA, hal ini dilakukan untuk memudahkan pelepasan benda dari cetakan.

b. Menyiapkan serat kapas widuri, resin dan katalis sesuai dengan perhitungan yang didapat.

d. Memasukkan serat kapas widuri secara acak kedalam cetakan yang telah dilapisi MAA dan telah dituang resin dan katalis yang sudah diaduk. e. Setelah selesai memasukkan kapas tuangkan kembali campuran resin

dan katalis kedalam cetakan.

f. Setelah ± 5-7 jam, komposit telah kering dan dapat dilepas dari cetakan. g. Pemotongan komposit sesuai dengan ukuran yang diinginkan dan

kemudian difinishing dengan menggunakan kikir dan amplas.

Gambar 3.25 Hasil cetakan komposit

3.5Metode Pengujian

3.5.1 Metode Pengujian Tarik

Pengujian tarik yang dilakukan adalah untuk mengetahui kekuatan tarik dan regangan dari matrik, maupun komposit tanpa perendaman serat ataupun dengan perendaman serat. Metode yang digunakan adalah :

2. Bagian atas mesin tetap (fix) sedangkan bagian bawah bergerak ke bawah dengan kecepatan rendah (konstan).

3. Spesimen tertarik dan mengalami pertambahan panjang (∆L) 4. Data pertambahan panjang dan beban dapat dilihat pada mesin.

5. Data dicatat dan digunakan untuk membuat diagram tegangan-regangan

Gambar 3.26 Mesin Uji Tarik

Untuk mengetahui kekuatan tarik dan regangan dari matrik, maupun komposit tanpa perendaman serat ataupun dengan perendaman serat, diperlukan suatu perhitungan. Rumus dari kekuatan tarik adalah sebagai berikut:

A P

ó

A : luas penampang pengujian.

Dan untuk menghitung regangan, dipergunakan rumus sebagai berikut:

% 100 L

ÄL

å

0

Dengan å : regangan

ÄL : pertambahan panjang L0 : panjang mula-mula

3.5.2 Pengujian Impak / Kejut

Gambar 3.27 Mesin Uji Impak Charpy

Adapun persamaan yang digunakan untuk mengetahui sifat getas / liat bahan ataupun harga keuletan dari matrik, maupun komposit tanpa perendaman serat ataupun dengan perendaman serat, adalah :

Tenaga patah = G . R . (cos ß – cos á) ………. Joule

Harga Keuletan =

angPatahan LuasPenamp

h TenagaPata

……… Joule/mm²

Dengan :

G = Berat pendulum / massa dikali dengan percepatan grafitasi (N) R = Radius Pendulum (m)

á = Sudut awal / sudut yang dibentuk pendulum tanpa beban

3.6 Standard dan Ukuran

3.6.1 Standard dan Ukuran untuk Pengujian Tarik

3.6.1.1 Benda Uji Matrik

Standard pengujian benda uji matrik menggunakan standard ASTM D 638 dengan ukuran sebagai berikut.

Gambar 3.28 Benda Uji Tarik Matrik

3.6.1.2 Benda Uji Komposit

Benda uji komposit menggunakan standar ASTM A 370. Ukurannya adalah sebagai berikut.

Gambar 3.30 Benda Uji Komposit

3.6.2 Standard dan Ukuran untuk Pengujian Impak

3.6.2.1 Benda Uji Matrik

Ukuran benda uji / specimen berbentuk persegi panjang dengan menggunakan standard ASTM A 370. Ukurannya adalah sebagai berikut :

Gambar 3.32 Benda Uji Matrik

3.6.2.2 Benda Uji Komposit

Ukuran benda uji / specimen berbentuk persegi panjang dengan menggunakan standard ASTM A 370. Ukurannya adalah sebagai berikut :

Gambar 3.34 Benda Uji Komposit

HASIL PENELITIAN DAN PEMBAHASAN

Penelitian ini bertujuan untuk mengetahui beberapa sifat mekanik komposit dan matrik pengikat, maka dilakukan pengujian berupa pengujian tarik untuk mengetahui kekuatan tarik dan regangan serta pengujian impak untuk mengetahui ketahanan patah dan keuletan. Setelah dilakukan pengujian tarik dan impak dilakukan foto mikro dan makro. Dari setiap konsentrasi NaOH dan NaCl yang berbeda, dibuat benda uji yang berjumlah 5 (lima) spesimen. Jadi jumlah total benda uji untuk pengujian tarik ada 25 spesimen, sedangkan jumlah total benda uji untuk pengujian impak ada 25 spesimen. Hasil pengujian dan perhitungan disajikan dalam bentuk tabel dan grafik, sedangkan analisis dalam bentuk tulisan.

4.1 Hasil Pengujian Impak

Pengujian yang dilakukan dengan menggunakan alat yaitu mesin uji impak Charpy diperoleh hasil seperti di bawah ini sesuai dengan rumus yang ada :

Tabel 4.1 Hasil Pengujian Impak Resin Poliester

Tabel 4.2 Hasil Pengujian Impak Komposit (Tanpa Perendaman Serat)

Tabel 4.4 Hasil Pengujian Impak Komposit dengan Perendaman Serat

Tabel 4.5 Hasil Pengujian Impak Komposit dengan Perendaman Serat (7,5% NaOH dan NaCl)

Tabel 4.6 Tenaga Patah Rata-rata dan Keuletan Rata-rata (Perlakuan NaOH)

2 Tanpa Perlakuan 188,92

x 10-3 2,08

1,8

Grafik 4.2 Keuletan Rata-rata Resin dan Komposit (NaOH)

Tabel 4.7 Tenaga Patah Rata-rata dan Keuletan Rata-rata (perlakuan NaOH dan NaCl)

0,15

Grafik 4.3 Tenaga Patah Rata-rata Resin dan Komposit dengan Perlakuan Kimia (NaOH dan NaCl)

1,8

Dari hasil perghitungan diatas dan grafik yang telah ditampilkan, sekarang kita akan mencoba membandingkan hasil prosentase tenaga patah rata-rata pada tiap perlakuan perendaman 2,5%, 5%, dan 7,5% yang dilakukan baik yang hanya menggunakan NaOH maupun mendapatkan perlakuan tambahan NaCl.

0,15

0,15

komposit 5% NaOH komposit 5% NaOH dan NaCl

Grafik 4.6 Perbandingan Hasil Pengujian Tenaga Patah Rata-rata antara Perendaman NaOH dengan (NaOH plus NaCl) Persentase 5%

0,15

Setelah kita menggetahui hasil dari tenaga patah sekarang kita akan menampilkan hasil dari harga keuletan rata-rata. Hasil perendaman yaitu pada 2,5%, 5%, dan 7,5%. Dari grafik dibawah akan kita coba membandingkan hasil prosentase keuletan rata-rata pada tiap perlakuan perendaman 2,5%, 5%, dan 7,5% yang dilakukan baik yang hanya menggunakan NaOH maupun mendapatkan perlakuan tambahan NaCl.

1,8

Grafik 4.9 Perbandingan Harga Keuletan Rata-rata antara Perendaman NaOH dengan (NaOH plus NaCl) Persentase 5%

1,8

masih terlalu banyak mengandung air sehingga ikatan kimia antara serat dan matrik menjadi sangat rendah. Sedangkan energi tertinggi dimiliki oleh komposit dengan perendaman 2,5% NaOH dan NaCl yaitu 246,69 x 10-3 Joule dan juga memiliki keuletan yang paling tinggi yaitu 2,82 kJ/m². Dan membuat komposit itu paling kuat menahan beban impak (beban kejut) dan juga komposit tersebut paling ulet atau liat

(tought).

Patahan yang dihasilkan setelah dilakukan uji impak adalah jenis patah getas, karena patahan yang terjadi pada komposit memiliki permukaan yang mengkilap dan patahan yang rata. Patah getas yang terjadi pada komposit ini disebabkan oleh karena fraksi volume serat hanya 10% dan volume matrik 90%, sehingga volume matrik terlalu besar sehingga mendomonasi dalam menentukan jenis patahan. Beberapa kerusakan yang terjadi pada uji impak dapat dilihat pada gambar dibawah ini.

Gambar 4.2 patahan pada komposit (tanpa perendaman)

Gambar 4.3 Patahan Pada Komposit (2,5% NaOH dan NaCl)

Gambar 4.5 Patahan Pada Komposit 7,5% (NaOH dan NaCl)

4.2 Hasil Pengujian Tarik

Pada pengujian ini dilakukan menggunakan alat yaitu mesin Uji Tarik. Beberapa pengujian tarik secara terpisah dilakukan yaitu tarik untuk matrik pengikat dan komposit yang dihasilkan, ini dilakukan untuk mengetahui sifat mekanik matrrik pengikat dan komposit.

4.2.1. Hasil Pengujian Tarik Matrik Poliester

Tabel 4.8 Hasil Uji Tarik Matrik Poliester

RATA-RATA 320,2x 10-2

RATA-RATA 14,86

Dari pengujian tarik terhadap matrik pengikat, menghasilkan perpanjangan yang cukup tinggi, matrik polimer dalam aplikasi komposit secara umum dikenal dengan sifat regangan yang tinggi. Jika melihat model kerusakan matrik yang terjadi, model kerusakan yang terjadi cenderung berupa patah getas sehingga matrik pengikat yang digunakan bersifat getas. Kerusakan yang terjadi pada matrik dapat kita lihat pada gambar dibawah ini.