BAB II

TINJAUAN PUSTAKA

2.1. Disain Kompor

Kompor bioetanol gel didesain sesuai keutuhan masarakat urban, yaitu

praktis, moderen, murah dan ramah lingkungan. Banyak software yang dapat

digunakan dalam mendisain seperti, solidwork, autocad, autodeks inventor, catia,

ansys dan banyak lagi.

2.1.1 Solidwork

Sebagai software CAD, Solidworks dipercaya sebagai perangkat lunak

untuk membantu proses desain suatu benda atau bangunan dengan mudah, di

Indonesia sendiri terdapat banyak perusahaan manufaktur yang

mengimplementasikan perangkat lunak solidworks. Keunggulan solidworks dari

software CAD lain adalah mampu menyediakan sketsa 2D yang dapat diupgrade

menjadi bentuk 3D. Selain itu pemakaiannya pun mudah karena memang

dirancang khusus untuk mendesai benda sederhana maupun yang rumit. Inilah

yang membuat solidworks menjadi populer dibandingkan dengan software CAD

lainnya.

Solidworks banyak digunakan untuk merancang roda gigi, mesin mobil,

casing ponsel dan lain-lain. Fitur yang tersedia dalam solidworks lebih

easy-to-use dibanding dengan aplikasi CAD lainnya. Solidworks cocok untuk mahasiswa

yang sedang menempuh pendidikan di jurusan tehnik sipil, tehnik industri dan

tehnik mesin, karena proses penggunaan solidworks lebih cepat dibanding

vendor-vendor software CAD lain yang lebih dulu ada. Solidworks juga dapat melakukan

simulasi pada desain yang dibuat dengan solidworks.

Analisi kekuatan desain juga dapat dilakukan secara sederhana dengan

solidworks, dan yang paling penting, solidworks dapat membuat disain animasi

2.2. Bioetanol

Bioetanol adalah etanol yang dihasilkan dari fermentasi glukosa yang

dilanjutkan dengan proses destilasi. Etanol merupakan kependekan dari etil

alkohol (C2H5OH), sering pula disebut grain alcohol atau alkohol. Wujud dari

etanol berupa cairan yang tidak berwarna, mudah menguap dan mempunyai bau

yang khas. Sifat lainnya adalah larut dalam air dan eter, berat jenisnya adalah

sebesar 0,7939 g/mL, dan titik didihnya 78,320ºC pada tekanan 766 mmHg, serta

mempunyai panas pembakaran 7093.72 kkal. Etanol digunakan dalam beragam

industri seperti sebagai bahan baku industri turunan alkohol, campuran untuk

minuman keras seperti sake, bahan baku farmasi dan kosmetik, dan campuran

bahan bakar kendaraan, peningkat oktan, dan bensin alkohol.

Pemakaian etanol sebagai sumber energi dalam industri dan kendaraan

akan sangat mengurangi pembuangan gas CO2 yang mengakibatkan pemanasan

global. Cepat atau lambat sumber minyak (fuel source) akan habis karena

depositnya terbatas. Minyak bumi merupakan sumber energi yang tidak dapat

diperbaharui. Keterbatasan itu mendorong negara industri melirik etanol (biofuel)

sebagai sumber energi altenatif. Selain terus-menerus dapat diproduksi oleh

mikroorganisme, etanol juga ramah lingkungan.

Beberapa keunggulan dari penggunaan etanol sebagai bahan bakar yaitu[1] :

1. Diproduksi dari tanaman yang dapat diperbarui (renewable).

2. Mengandung kadar oksigen sekitar 35% sehingga dapat terbakar lebih

sempurna.

3. Penggunaan bioetanol gel dapat menurunkan emisi gas rumah kaca. Salah

satu sumber penyumbang karbon dioksida adalah pembakaran bahan bakar

fosil. Pada kasus pemanasan akibat bertambahnya gas-gas rumah kaca

seperti CO2, pemanasan pada awalnya akan menyebabkan lebih

banyaknya air yang menguap ke atmosfer. Karena uap air sendiri

merupakan gas rumah kaca, pemanasan akan terus berlanjut dan

menambah jumlah uap air di udara hingga tercapainya suatu

kesetimbangan konsentrasi uap air. Gas-gas ini menyerap dan

akibatnya panas tersebut akan tersimpan di permukaan Bumi. Hal tersebut

terjadi berulang-ulang dan mengakibatkan suhu rata-rata tahunan bumi

terus meningkat. Akibat jumlah gas-gas tersebut telah berlebih di

atmosfer, pemanasan global menjadi akibatnya. Untuk mengurangi emisi

rumah kaca yaitu dengan mangganti bahan bakar fosil dengan bahan bakar

nabati yaitu bioetanol gel.

4. Pembakaran tidak menghasilkan partikel timbal dan benzena yang bersifat

karsinogenik (penyebab kanker). Timbal ditambahkan sebagai bahan aditif

pada bensin dalam bentuk timbal organik (tetraetil-Pb atau tetrametil-Pb).

Pada pembakaran bensin, timbal organik ini berubah bentuk menjadi

timbal anorganik. Timbal yang dikeluarkan sebagai gas buang kendaraan

bermotor merupakan partikel-partikel yang berukuran sekitar 0,01 µm.

Partikel-partikel timbal ini akan bergabung satu sama lain membentuk

ukuran yang lebih besar, dan keluar sebagai gas buang atau mengendap

pada kenalpot. Pengaruh Pb pada kesehatan yang terutama adalah pada

sintesa haemoglobin dan sistem pada syaraf pusat maupun syaraf tepi.

Pengaruh pada sistem pembentukkan Hb darah yang dapat menyebabkan

anemia, ditemukan pada kadar Pb-darah kelompok dewasa 60-80µg/100

ml dan kelompok anak > 40 µg/100 ml. Pada kadar Pb-darah kelompok

dewasa sekitar 40 µg/100 ml diamati telah ada gangguan terhadap sintesa

Hb, seperti meningkatnya ekskresi asam aminolevulinat. Oleh karena itu

bioetanol merupakan cara terbaik untuk mencegah hal tersebut.

5. Mengurangi emisi fine-particulates yang membahayakan kesehatan

manusia. Pembakaran didalam mesin menghasilkan berbagai bahan

pencemar dalam bentuk gas dan partikulat yang umumnya berukuran lebih

kecil dari 2 µm. Beberapa dari bahan-bahan pencemar ini merupakan

senyawa-senyawa yang bersifat karsinogenik dan mutagenik, seperti etilen,

formaldehid, benzena, metil nitrit dan hidrokarbon poliaromatik (PAH).

Mesin solar akan menghasilkan partikulat dan senyawa-senyawa yang

dapat terikat dalam partikulat seperti PAH, 10 kali lebih besar

dibandingkan dengan mesin bensin yang mengandung timbel. Untuk

pyrene dan metil nitrit, kadar di dalam emisi mesin bensin akan sama

besarnya dengan mesin solar. Emisi kendaraan bermotor yang mengandung

senyawa karsinogenik diperkirakan dapat menimbulkan tumor pada organ

lain selain paru. Untuk itu Bahan Bakar Nabati (BBN) merupakan cara

untuk mengurangi emisi fine-particulates.

6. Mudah larut dalam air dan tidak mencemari air permukaan dan air tanah.

Proses destilasi dapat menghasilkan etanol dengan kadar 95%, untuk

digunakan sebagai bahan bakar perlu lebih dimurnikan lagi hingga

mencapai 99,5% yang sering disebut Fuel Grade Ethanol (FGE).

Mengingat pemanfaatan etanol yang beraneka ragam, maka kadar etanol

yang dimanfaatkan harus berbeda sesuai dengan penggunaannya. Etanol

yang mempunyai kadar 90-96,5% dapat digunakan pada industri,

sedangkan etanol yang mempunyai kadar 96-99,5% dapat digunakan

sebagai campuran untuk miras dan bahan dasar industri farmasi. Etanol

yang dimanfaatkan sebagai campuran bahan bakar untuk kendaraan yang

harus betul-betul kering dan anhydrous supaya tidak korosif, sehingga

etanol harus mempunyai kadar sebesar 99,5-100%. Perbedaan besarnya

kadar akan berpengaruh terhadap proses pengolahan karbohidrat menjadi

glukosa larut air [4].

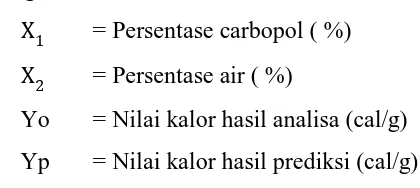

2.3. Pembuatan Bioetanol

Bioetanol adalah alkohol yang diperoleh dari fermentasi komponen gula

pada biomasa. Hingga saat ini etanol utamanya dibuat dari gula dan tepung biji

bijian. Dengan kemajuan teknologi, etanol dapat dibuat dari selulosa biomasa,

seperti pohon dan rumput. Selain biokonversi, etanol juga dapat dibuat dari

sumber lain, yaitu dengan cara sintesa. Secara umum proses produksi bioetanol

diuraikan di bawah ini. Pembuatan bioetanol yang menggunakan bahan baku

tanaman yang mengandung pati, dilakukan dengan cara mengubah pati menjadi

gula (glukosa) larut air. Konversi bahan baku tanaman yang mengandung pati atau

Tabel 2.1 Konversi bahan baku tanaman yang mengandung pati atau

karbohidrat dan tetes menjadi bioetanol [1].

Bahan Baku Kandungan

Gula dalam

Bahan Baku

Jumlah Hasil

Konversi

Bioetanol (liter)

Perbandingan

Bahan Baku

dan Bioetanol Jenis Konsumsi

( kg )

Ubi kayu 1000 250-300 166.6 6.5:1

Ubi Jalar 1000 150-200 125 8:1

Jagung 1000 600-700 200 5:1

Sagu 1000 120-160 90 12:1

Talas 1000 500 250 4:1

Pengubahan pati menjadi gula dapat dilakukan dengan dua metode yaitu

hidrolisa asam dan hidrolisa enzim. Namun, pada saat ini metode yang lebih

banyak digunakan adalah dengan hidrolisa enzim. Pada proses pengubahan pati

menjadi gula larut air yang menggunakan metode hidrolisa enzim dilakukan

dengan penambahan air dan enzim, selanjutnya dilakukan proses fermentasi gula

menjadi etanol dengan menambahkan ragi. Reaksi yang terjadi pada proses

produksi bioetanol secara sederhana ditunjukkan pada reaksi 1 dan 2 pada gambar

2.1 dibawah ini [1]:

(C6H10O5)n + H2O N C6H12O6 (1)

(pati) enzim (glukosa)

(C6H12O6)n 2 C2H5OH + 2 CO2 (2)

(glukosa) ragi (etanol)

Gambar 2.1 Reaksi Produksi Bioetanol [1].

Secara sederhana teknologi proses produksi bioetanol yang menggunakan

bahan baku ubi kayu dapat dibagi dalam tiga tahap, yaitu gelatinasi, sakharifikasi,

dan fermentasi. Pada proses gelatinasi ubi kayu dihancurkan kemudian

dihasilkan diperkirakan mencapai 27-30 %. Kemudian pati yang telah diperoleh

dari bubur ubi kayu tersebut dipanaskan selama 2 jam sehingga berbentuk gel.

Pada umumnya, proses gelatinasi dapat dilakukan dengan 2 cara, yaitu:

1. Bubur pati dipanaskan sampai 130ºC selama 30 menit, kemudian didinginkan

sampai mencapai temperatur 95ºC yang diperkirakan memerlukan waktu

sekitar 15 menit. Kemudian selama sekitar 75 menit, kondisi temperatur 95ºC

tersebut dipertahankan, sehingga total waktu yang dibutuhkan mencapai 2 jam.

2. Pati langsung ditambah enzim termamyl, kemudian dipanaskan sampai

mencapai temperatur 130ºC selama 2 jam.

Gelatinasi cara pertama, yaitu cara pemanasan bertahap mempunyai

keuntungan, yaitu pada suhu 95ºC aktifitas termamyl merupakan yang paling

tinggi, sehingga mengakibatkan ragi cepat aktif. Pemanasan dengan suhu 130ºC

pada cara pertama tersebut dimaksudkan untuk memecah granula pati, sehingga

lebih mudah terjadi kontak dengan air dan enzim serta dapat berfungsi untuk

sterilisasi bahan, sehingga bahan tersebut tidak mudah terkontaminasi. Gelatinasi

cara kedua, yaitu cara pemanasan langsung (gelatinasi dengan enzim termamyl)

pada temperature 130ºC menghasilkan hasil yang kurang baik, karena

mengurangi dapat mengurangi aktifitas dari ragi. Hal tersebut disebabkan

gelatinasi dengan enzim pada suhu 130ºC akan terbentuk tri-phenyl-furane yang

mempunyai sifat racun terhadap ragi. Gelatinasi pada suhu tinggi tersebut juga

akan berpengaruh terhadap penurunan aktifitas termamyl, karena aktifitas

termamyl akan semakin menurun setelah melewati suhu 95ºC. Selain itu,

tingginya temperature tersebut juga akan mengakibatkan half life dari termamyl

semakin pendek, sebagai contoh pada temperature 93ºC, half life dari termamyl

adalah 1500 menit, sedangkan pada temperature 107ºC, half life termamyl

tersebut adalah 40 menit. Hasil gelatinasi dari ke dua cara tersebut didinginkan

sampai mencapai temperatur 55ºC, kemudian ditambah SAN untuk proses

sakharifikasi dan selanjutnya difermentasikan dengan menggunakan ragi. Ragi

yang sering digunakan dalam fermentasi alkohol adalah Saccharomycescerevisiae,

tinggi (12-18%), tahan terhadap kadar gula yang tinggi dan tetap aktif melakukan

fermentasi pada suhu 4-32ºC [1].

Proses fermentasi dimaksudkan untuk mengubah glukosa menjadi

bioetanol. Mekanisme reaksi pada proses fermentasi dapat dilihat pada Gambar

2.2. Pada saat keadaan aerob asam piruvat diubah menjadi asetil-koenzimA.

Tetapi karena ragi Saccharomyzes ceraviseze dalam keadaan anaerob, asam

piruvat diubah menjadi etanol dengan bantuan piruvat dekarboksilase dan alkohol

dehidrogenase melalui proses fermentasi alkohol [1].

Gambar 2.2 Reaksi pengubahan piruvat menjadi alcohol [1].

Bioetanol yang dihasilkan dari proses fermentasi biasanya masih

mengandung gas-gas antara lain CO2 dan aldehyde. Gas CO2 pada hasil

fermentasi tersebut biasanya mencapai 35%, sehingga untuk memperoleh

bioetanol yang berkualitas baik, maka bioetanol tersebut harus dibersihkan dari

gas tersebut. Proses pembersihan CO2 dilakukan dengan menyaring bioetanol

yang terikat oleh CO2, sehingga dapat diperoleh bioetanol yang bersih dari gas

CO2. Pada umumnya bioetanol atau alkohol yang dihasilkan dari proses fermntasi

yang mempunyai kemurnian sekitar 30% - 40%, sehingga harus dimurnikan lagi.

Agar mendapatkan kadar bioetanol lebih dari 95% dan dapat dipergunakan

sebagai bahan bakar, alkohol hasil fermentasi yang mempunyai kemurnian sekitar

30 - 40% tersebut harus melewati proses destilasi untuk memisahkan alkohol

Destilasi merupakan pemisahan larutan berdasarkan titik didihnya. Titik

didih etanol murni adalah 78ºC sedangkan air adalah 100ºC. Dengan memanaskan

larutan pada suhu rentang 78 - 100ºC akan mengakibatkan sebagian besar etanol

menguap.

Destilasi fraksinasi merupakan pemisahan atau pengambilan uap dari

setiap tingkat yang berbeda dalam kolom destilasi. Produk yang lebih berat

diperoleh di bagian bawah, sedangkan yang lebih ringan akan keluar dari bagian

atas kolom. Dari hasil destilasi ini, kadar bioetanolnya berkisar antara 95-96%.

Namun, pada kondisi tersebut campuran membentuk azeotrope, yang artinya

campuran alkohol dan air sukar untuk dipisahkan.Untuk memperoleh bioetanol

dengan kemurnian lebih tinggi dari 99,5% atau yang umum disebut Fuel Grade

Ethanol, masalah yang timbul adalah sulitnya memisahkan hidrogen yang terikat

dalam struktur kimia alcohol dengan cara destilasi biasa, oleh karena itu untuk

mendapatkan Fuel Grade Etanol dilaksanakan pemurnian lebih lanjut dengan cara

azeotropic destilasi.

Untuk menghasilkan anhydrous alcohol, kondisi azeotrope harus

dipecahkan dengan bahan pelarut lain. Bahan pelarut yang biasa digunakan

adalah benzene atau n-hexane. Cara lain yang umum dipakai adalah desiccants

process dan molecular sieves. Pada proses desiccant, untuk mendapatkan

anhydrous alcohol digunakan bahan kimia yang sifatnya stabil yang bereaksi

hanya dengan air, dan tidak bereaksi dengan alkohol. Contohnya adalah kalsium

oksida. Reaksi antara CaO dengan air mengeluarkan panas, sehingga perlu

rancangan khusus pada kolomnya. Selain itu berbagai macam pati juga dapat

dipakai sebagai dessicant. Molecular sieves adalah kristal aluminosilikat,

merupakan bahan penyaring yang tidak mengalami hidrasi maupun dehidrasi

pada struktur kristalnya. Molekul penyaring ini secara selektif menyerap air,

karena lubang kristalnya mempunyai ukuran lebih kecil dibanding ukuran

molekul alkohol, dan lebih besar dibandingkan molekul air. Alkohol yang

berbentuk cair maupun uap dilewatkan kolom yang berisi bahan penyaring, air

akan tertahan dalam bahan tersebut dan akan diperoleh alkohol murni. Biasanya

sedangkan pada kolom pertama setelah proses dialirkan udara atau gas panas

untuk menguapkan air.

Pada industri pembuatan etanol, juga akan diperoleh hasil lain, baik yang

dapat dimanfaatkan langsung maupun harus diproses lebih lanjut. Hasil samping

tersebut antara lain stillage, karbondioksida, dan minyak fusel.Stillage adalah sisa

destilasi yang tertinggal dalam kolom bagian bawah dan masih bercampur dengan

air. Stillage tersebut masih banyak mengandung bahan-bahan organik yang tidak

terfermentasikan. Stillage dari proses destilasi jumlahnya cukup besar, yaitu

10-13 kali jumlah alkohol yang dihasilkan. Mengingat bahan yang terkandung di

dalamnya, maka stillage dapat dimanfaatkan sebagai pupuk, makanan ternak dan

biogas. Sedangkan gas karbondioksida yang dihasilkan selama proses fermentasi

biasanya diserap dan dimurnikan kemudian ditekan menjadi bentuk cair. Minyak

fosil yang pada prinsipnya merupakan campuran amyl, butyl, isobutyl,

n-propyl dan iso-n-propyl alkohol juga asam-asam, ester maupul aldehid, dapat

digunakan sebagai bahan baku kimia, bahan pelarut dan bahan bakar. Agar lebih

jelas, proses pembuatan bioetanol dapat dilihat pada gambar 2.3 di bawah ini [1].

(a) (b)

Gambar 2.3 (a) Proses pembuatan bioetanol dari bahan berpati, (b) Diagram alir

2.4. Mamfaat Bioetanol

2.4.1 Bioetanol sebagai bahan bakar kendaraan bermotor.

Pada dasarnya etanol dapat diperoleh melalui dua cara. Pertama, etanol

yang diperoleh melalui proses fermentasi dengan bantuan mikroorganisme.

Kedua, etanol diperoleh dari hasil sintesa etilen. Bioetanol dapat digunakan untuk

berbagai keperluan. Bioetanol banyak digunakan dalam industri minuman,

kosmetik dan industri farmasi seperti deterjen, desinfektan dan lain-lain. Alkohol

dari produk petroleum atau dikenal sebagai alkohol sintetis banyak dipakai untuk

bahan baku pada industri acetaldehyde, derivat acetyl dan lain-lain. Selain

bioetanol dikenal pula gasohol, yang merupakan campuran bioetanol dengan

premium yang digunakan sebagai bahan bakar. Brazil, Amerika Serikat,

Argentina, Australia, Kuba, Jepang, Selandia Baru, Afrika Selatan, Swiss dan

lain-lain telah mengunakan bahan bakar alternatif ini untuk digunakan pada

kendaraan bermotor.

Campuran bioetanol dan premium dapat divariasikan kadarnya. Misalnya

Gasohol BE-10, yang mengandung 10% bioetanol, sisanya premium.

Kualitasetanol yang digunakan tergolong fuel grade etanol yang kadar etanolnya

99%. Etanol yang mengandung 35% oksigen dapat meningkatkan efisiensi

pembakaran dan mengurangi emisi gas rumah kaca. Rendahnya biaya produksi

bioetanol karena sumber bahan bakunya merupakan limbah pertanian yang tidak

bernilai ekonomis dan berasal dari hasil pertanian budidaya yang dapat diambil

dengan mudah. Dilihat dari proses produksinya juga relatif sederhana dan murah.

Keuntungan lain dari bioetanol adalah nilai oktannya lebih tinggi dari

premium sehingga dapat menggantikan fungsi bahan aditif, seperti Metil

Tertiary Butyl Ether (MTBE) dan Tetra Ethyl Lead. Kedua zat aditif tersebut

telah dipilih menggantikan timbal pada premium. Etanol absolut memiliki angka

oktan (ON) 117, sedangkan Premium hanya 87-88. Gasohol BE-10 secara

proporsional memiliki ON 92 atau setara Pertamax. Pada komposisi ini

bioetanol dikenal sebagai octan enhancer (aditif) yang paling ramah lingkungan

dan di negara-negara maju telah menggeser penggunaan Tetra Ethyl Lead (TEL)

maupun Methyl Tertiary Buthyl Ether (MTBE). Hal tersebut terlihat pada tabel

Tabel 2.2 Sifat-sifat bahan bakar dari bioetanol, gasholine dan butyl eter [1]

Bioetanol ETBE MTBE Gasoline

Heating value [MJ/kg] 26.8 36.4 35.0 42

Heating value [MJ/I] 21.3 26.9 25.9 32

Octane number (RON) 106 115.118 113.120 92.96

Density at 15ºC [kg/I] 0.79 0.74 0.74 0.76

Visicosity at 20ºC [mm 2/

�]

1.5 1.5 0.7 0.6

Oxygen content [%] 35 16 18 0.2

Fuel Equivalent to Gasoline 0.66 0.83 0.80 1.0

2.4.2 Bioetanol untuk Kompor

Sumber energi fosil di Indonesia khususnya minyak bumi semakin langka.

Penggunaan terbesar adalah pada sektor rumah tangga dan komersial, diikuti oleh

sektor industri, transportasi, dan bahan baku. Hal ini mendorong pemerintah

untuk mulai menggunakan energi baru dan terbarukan (EBT) untuk mencegah

habisnya minyak bumi. Salah satu energi alternatif yang bisa dimanfaatkan

adalah bioetanol.

Sejak 4 tahun yang lalu pertama kali diperkenalkan hingga sekarang,

bioetanol telah mengalami peningkatan dalam penjualannya. Akan tetapi

bioetanol tersebut sebagian besar hanya dikonsumsi untuk skala industri.

Sedangkan untuk transportasi dan target sektor rumah tangga yaitu penggunaan

kompor bioetanol, masih mengalami kendala, terutama kelemahan pada desain

kompornya.

Terkait dengan masalah kompor bioethanol, pemerintah telah

mengupayakan rencana pengurangan penggunaan minyak tanah untuk keperluan

rumah tangga dengan mengeluarkan Instruksi Presiden (Inpres) No. 1 Tahun

2006 tentang penyediaan dan pemanfaatan bahan bakar nabati sebagai bahan

bakar lain.

Menindak lanjuti Inpres tersebut, masyarakat telah mengupayakan

bioetanol sebagai bahan bakar pengganti minyak tanah. Penggunaan bioetanol

bioetanol memang belum sepopuler kompor minyak tanah maupun kompor LPG,

akan tetapi sampai saat ini banyak pihak yang optimis akan kelangsungan hidup

produk tersebut di masa yang akan datang, baik itu untuk perseorangan maupun

instansi.

Salah satu keunggulan kompor bioethanol tersebut adalah bahwa kompor

ini lebih aman daripada menggunakan kompor gas LPG, karena kompor ini tidak

memerlukan tekanan, etanol cukup digantungkan di tempat yang lebih tinggi dari

posisi kompor atau dengan low-pressure. Untuk mematikan kompor ini cukup

dengan dikecilkan regulatornya dan ditiup pada saat api sudah mengecil, bahkan

disiram air pun api sudah mati persis penanganan terhadap kompor minyak tanah.

Dari aspek harga juga sangat kompetitif, dasar aturannya adalah Kepmen

ESDM No. 3784 Tahun 2014 tanggal 2 Oktober 2014 tentang HIP BBN yang

menetapkan formulasinya yaitu Argus FOB Thailand +14%. Atas dasar formulasi

itu harga jual bioetanol adalah USD 550/KL atau Rp 7000 per liter. Jika

ditambahkan biaya handling, distribusi dan marketing Rp 3000 per liter, maka

harga komersialnya Rp 10.000 perliter atau Rp 120,000 untuk 12 liter dan untuk

harga subsidinya Rp 5000 per liter atau Rp 15.000 untuk kemasan melon 3 liter.

Padahal kalori panasnya labih tinggi ketimbang LPG, karena itu mampu

memasak lebih cepat.

Seandainya kompor bioetanol ini digunakan secara masif di republik ini

maka akan menimbulkan efek berganda yang akan berimbas langsung kepada

kesejahteraan petani. Seandainya singkong digunakan sebagai bahan baku

pembuatan bioetanol, maka akan bergulir kegiatan perekonomian dari petani

sampai pengguna energi akhir yaitu para ibu rumah tangga pemakai kompor

bioetanol. Dan jika bahan baku etanol tersebut terbuat dari tetes tebu (molasses),

maka putaran dana triliunan rupiah itu akan mampu memberdayakan puluhan

pabrik gula dan petani tebu yang kini kondisinya rata-rata hidup segan mati tak

mau.

Kelemahan utama beberapa kompor bioetanol produksi lokal seperti:

kompor Bionas dari Yogyakarta, kompor Kuwatsu, serta kompor Repindo antara

lain kurang efisien, kurang nyaman dan kurang user-friendly bagi penggunanya.

masyarakat hingga saat ini. Karena itu, perlu dikembangkan kompor bioetanol

yang lebih berkualitas dan dapat memenuhi kebutuhan penggunanya. Dan itu

sangat memungkinkan karena cara kerjanya yang amat sederhana [1].

2.5. Bioetanol Gel

Bahan Bakar Minyak (BBM) sudah menjadi bagian dari kebutuhan

masyarakat. BBM menjadi kebutuhan yang sangat penting dan paling dicari oleh

masyarakat. Terutama minyak tanah, hampir semua lapisan masyarakat

menggunakan minyak tanah. Namun karena deposit minyak bumi Indonesia

hanya tinggal 20 tahun maka harus dicari bahan bakar alternatif lain yang dapat

menggantikan minyak tanah.

Bioetanol merupakan bahan bakar alternatif yang bejanaensial karena

sumbernya mudah diperbaharui. Namun ada beberapa kendala yang harus

dihadapi agar bioetanol dapat digunakan oleh masyarakat secara luas yaitu:

1. Bioetanol hanya diproduksi di daerah tertentu, tidak setiap daerah terdapat

produsen bioetanol.

2. Bioetanol yang berbentuk cair beresiko tumpah saat didistribusikan ke

daerah lain. Hal ini disebabkan biasanya bioetanol didistribusikan dalam

drum-drum yang kurang aman dalam pengangkutannya (jika dibandingkan

pengangkutan minyak tanah oleh Pertamina yang dimasukkan dalam

tangki).

3. Selain itu, bioetanol yang berwujud cair lebih beresiko mudah tumpah dan

mudah meledak karena sifatnya yang volatil. Oleh karena itu bioetanol

cair diubah menjadi bioetanol gel yang lebih aman dalam proses

pengangkutan dan penggunaannya.

Bioetanol gel memiliki beberapa kelebihan dibanding bahan bakar

alternatif lainnya yaitu selama pembakaran gel tidak berasap, tidak berjelaga,

tidak mengemisi gas berbahaya, non karsinogenik, non korosif. Bentuknya yang

gel memudahkan dalam pengemasan dan dalam pendistribusian. Bioetanol gel

Untuk membuat bioetanol gel dibutuhkan pengental berupa tepung, seperti

kalsium asetat, atau pengental lainnya seperti xanthan gum, carbopol EZ-3

polymer, dan berbagai material turunan selulosa.

Untuk pengental jenis polimer carboxy vinyl seperti carbopol dibutuhkan

air untuk membentuk struktur gel yang diinginkan. Penambahan pengental dan air

saat pembuatan bioetanol gel sangat mungkin mempengaruhi sifat fisik bioetanol

gel yang dihasilkan. Sifat fisik yang mungkin terpengaruh antara lain flash point,

nilai kalor dan viskositas.

Selain dipergunakan untuk campuran bahan bakar bensin premium,

bioetanol dapat juga dipergunakan untuk bahan bakar rumah tangga

menggantikan minyak tanah.

Pembuatan bioetanol gel dapat dilakukan sebagai berikut: (1) aduk

sebanyak 1-5% kalsium asetat yang berbentuk tepung dengan air sebanyak 20%

dari jumlah bioetanol; (2) tambahkan 1 liter bioetanol berkadar 70-90% lalu

diaduk; (3) tambahkan 5% natrium hidroksida sebagai penyeimbang pH agar

tingkat kemasaman mencapai 5-6, kemudian daya aduk diperbesar minimal

dengan kecepatan 2.500 rpm; (4) dalam waktu 5 menit bioetanol gel sudah

terbentuk.

Dengan bioetanol berbentuk gel, bagi ibu rumah tangga pekerjaan mengisi

bahan bakar kompor menjadi lebih praktis. Di samping itu, bentuk kompor untuk

bioetanol gel sangat sederhana, bentuknya mirip kompor konvensional karena

pada kompor yang tidak bersumbu ini terdapat tempat meletakkan bioetanol gel.

Ketika bioetanol gel dikompor habis, api akan padam; penambahan bioetanol gel

harus dilakukan saat api telah padam, peletakan maupun penambahan gel dapat

dilakukan dengan menggunakan sendok. Beberapa penelitian menunjukkan bahwa

pemakaian bioetanol gel lebih hemat daripada minyak tanah, daya bakar 200 gram

bioetanol gel setara dengan daya bakar 1 liter minyak tanah.

Afrika Selatan merupakan negara pertama yang telah menerapkan

pemakaian bioetanol gel secara meluas di masyarakatnya. Sejak tahun 2007

bioetanol gel sudah akrab dipakai sebagai bahan bakar rumah tangga di sana, oleh

berbagai ragam bahan baku bioetanol, sudah saatnya untuk mulai

mengembangkan bioetanol gel.

Dengan bentuk bioetanol gel dapat dibuat bentuk kompor yang sederhana,

diharapkan bioetanol dapat dimanfaatkan sebagai bahan bakar alternatif rumah

tangga oleh masyarakat luas, menggantikan minyak tanah dan gas LPG yang

keberadaannya semakin langka dan mahal[1].

Indra Triaswati dan Lani Nurhayanti, Jurusan Teknik Kimia Fakultas

Teknik, Universitas Diponegoro, Semarang, 2009, melakukan sebuah penelitian

mengenai bioetanol gel. Bahan yang digunakan dalam penelitian ini adalah

bioetanol dengan kadar 70 %, air, trietanolamine (TEA), carbopol. Peralatan

penelitian yang digunakan antara lain statif, klem, beaker glass ukuran 2 liter,

pengaduk, motor pengaduk, regulator, gelas ukur 10 ml, gelas ukur 500 ml dan

timbangan[2]. Adapun rangkaian alat dapat dilihat pada gambar 2.4

Gambar 2.4 Rangkaian alat uji Bioetanol Gel [2]

Variabel kendali dalam penelitian ini adalah bioetanol 90% massa dari

campuran bioetanol gel (400 g bioetanol = 500 ml bioetanol ) dan waktu

pengadukan 1 jam Variabel yang dipilih sebagai variabel berubah adalah %

carbopol (% massa dari campuran bioetanol gel) (level bawah=0,85%, level

tengah=1,05% dan level atas=1,25%), dan % air (% massa dari campuran

bioetanol gel) (level bawah=7,5%, level tengah=7,9%, dan level atas=8,3%).

Percobaan dirancang dengan metode Central Composite Design menggunakan

Prosedur kerja proses dimulai dengan mengaduk bioetanol dan air sambil

menambahkan carbopol dengan perlahan-lahan. Lalu menambahkan

trietanolamine setelah carbopol larut dengan jumlah yang sama dengan carbopol.

Pengadukan dilanjutkan selama 1 jam dan bioetanol gel terbentuk. Kemudian

menganalisa flash point, nilai kalor, dan viskositasnya.

Pengaruh Persentase Air dan Carbopol terhadap Flash Point sangat

berpengaruh. Bioetanol gel yang dihasilkan dianalisa nilai flash point-nya. Hasil

analisa dapat dilihat pada tabel 2.3 berikut:

Tabel 2.3 Hasil Analisa Nilai Flash Poin [2].

Run Carbopol (%massa) Air (%massa) Flash Point (ºC)

1 0.85 7.5 17.9

2 0.85 8.3 18.6

3 1.25 7.5 18.3

4 1.25 8.3 19.8

5 0.76 7.9 18.7

6 1.33 7.9 19.7

7 1.05 7.33 19.7

8 1.05 8.46 18.8

9 1.05 1.97 20.7

10 1.05 9 21.4

Aplikasi Metode Respon Permukaan menghasilkan persamaan model

matematis yang merupakan hubungan empiris nilai flash point dengan variabel

percobaan yang diberi kode X1 dan X2 ,dengan X1 adalah persentase carbopol

dan X2 adalah persentase air. Dari hasil perhitungan diperoleh persamaan model

Y = 21,050+0,37678 X1-1,06875 X12+0,11590 X2-1,04375 X22+0,200 X1X2 (2.1)

Hasil prediksi dengan persamaan model matematis dibandingkan dengan

hasil analisa tersaji dalam tabel 2.4

Tabel 2.4 Perbandingan Hasil Analisa dengan Hasil Prediksi untuk Flash Poin [2].

Run �� (%) �� (%) Yo (ºC) Yp(ºC)

1 0.85 7.5 17.9 18.6

2 0.85 8.3 18.6 18.5

3 1.25 7.5 18.3 18.9

4 1.25 8.3 19.8 19.6

5 0.76 7.9 18.7 18.4

6 1.33 7.9 19.7 19.4

7 1.05 7.33 19.7 18.8

8 1.05 8.46 18.8 19.1

9 1.05 1.97 20.7 21.1

10 1.05 9 21.4 21.1

Keterangan :

X1 = Persentase carbopol ( %)

X2 = Persentase air ( %)

Yo = Nilai flash point hasil analisa (℃)

Yp = Nilai flash point hasil prediksi (℃)

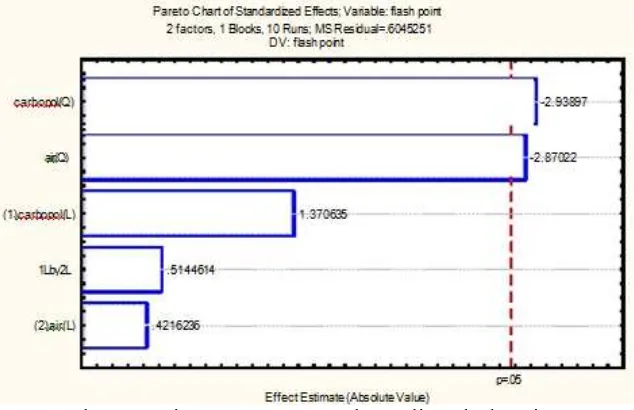

Data tersebut kemudian diolah dengan metode central composit design

dari program Statistica 6 untuk mengetahui pengaruh dari variabel - variabel yang

Gambar 2.5 Diagram Pareto untuk Analisa Flash Point[2]

Dari gambar 2.5 (Pareto Chart) variabel yang berpengaruh adalah

carbopol(Q), air(Q). Kedua variabel tersebut dicari kondisi operasi optimumnya

dengan menggunakan grafik optimasi 3 dimensi dan grafik kontur permukaan.

Grafik optimasi 3 dimensi dan grafik kontur permukaan dari ketiga variabel tersebut

bisa dilihat di gambar 2.6 dan 2.7.

Gambar 2.7 Grafik kontur permukaan untuk nilai flash point [2].

Grafik optimasi dan kontur permukaan di atas menunjukkan pengaruh

persentase carbopol dan air terhadap nilai flash point .Terlihat bahwa nilai flash

point optimum (21ºC) tercapai pada persentase carbopol 1,09 % dan persentase air

7,9 %. Carbopol merupakan polimer yang bersifat hidrofilik yang dapat menyerap

dan menahan air dalam jaringan polimernya. Carbopol akan mengembang dalam

air 1000 kali lebih besar dari volume semula dan 10 kali dari diameter semula

untuk membentuk struktur gel.

Struktur gel akan menurunkan volatilitas bioetanol sehingga nilai flash

point-nya akan naik. Air merupakan materi yang tidak bisa terbakar sehingga

keberadaannya dalam bioetanol akan menaikkan nilai flash point bioetanol. Dari

hasil ini dapat disimpulkan bahwa persentase carbopol dan persentase air

mempengaruhi flash point. Bioetanol gel yang dihasilkan dianalisa nilai kalor-nya.

Tabel 2.5 Hasil Analisa Nilai Kalor [2].

Run Carbopol (%massa) Air (%massa) Nilai Kalor (cal/g)

1 0.85 7.5 3889,815

2 0.85 8.3 4015.245

3 1.25 7.5 4060.58

4 1.25 8.3 3989.7

5 0.76 7.9 3998.025

6 1.33 7.9 3948.605

7 1.05 7.33 4049.415

8 1.05 8.46 3970.655

9 1.05 1.97 3966.7210

10 1.05 9 4041.99

Dari hasil perhitungan diperoleh persamaan model matematis sebagai berikut :

Y = 41.100+17.754 X1+1631,25 X12 + 818,93 X2 -1.49375 X22-1.900 X1X2 (2.2)

Hasil prediksi dengan persamaan model matematis dibandingkan dengan hasil analisa tersaji dalam tabel 2.6

Tabel 2.6 Perbandingan Hasil Analisa dengan Hasil Prediksi untuk Nilai Kalor [2]

Run �� (%) �� (%) Yo (cal/g) Yo (cal/g)

1 0.85 7.5 3889,815 3938.971

2 0.85 8.3 4015.245 4022.981

3 1.25 7.5 4060.58 4055.252

4 1.25 8.3 3989.7 3942.889

5 0.76 7.9 3998.025 3858.328

6 1.33 7.9 3948.605 3983.962

7 1.05 7.33 4049.415 4018.917

8 1.05 8.46 3970.655 3998.823

9 1.05 1.97 3966.7210 4004.355

Keterangan :

X1 = Persentase carbopol ( %)

X2 = Persentase air ( %)

Yo = Nilai kalor hasil analisa (cal/g)

Yp = Nilai kalor hasil prediksi (cal/g)

Data tersebut kemudian diolah dengan metode central composit design

dari program Statistica 6 untuk mengetahui pengaruh dari variabel - variabel yang

digunakan. Hasilnya dapat dilihat pada gambar 2.8

Gambar 2.8 Diagram Pareto untuk Analisa Nilai Kalor[2]

Dari gambar 2.8 (Pareto Chart) variabel yang berpengaruh adalah (1)

carbopol(L), (2)air(L), carbopol (Q), air(Q), dan 1L by 2L. Dari gambar 5 (grafik

pareto) terlihat bahwa tidak ada variabel yang paling berpengaruh terhadap nilai

kalor atau kedua variabel sama- sama memberikan pengaruh yang signifikan

terhadap nilai kalor. Oleh karena itu kedua variabel tersebut harus dicari

kecenderungannya dan kondisi operasi optimumnya dengan menggunakan grafik

optimasi 3 dimensi dan grafik kontur permukaan. Grafik optimasi 3 dimensi dan

grafik kontur permukaan dari ketiga variabel tersebut bisa dilihat digambar 2.9

Gambar 2.9 Grafik optimasi 3D % carbopol vs % air untuk nilai kalor

Gambar 2.9Grafik optimasi 3D % carbopol vs % air untuk nilai kalor[2]

Gambar 2.10 Grafik kontur permukaan untuk nilai kalor[2]

Grafik optimasi dan kontur permukaan di atas menunjukkan pengaruh

persentase carbopol dan air terhadap nilai kalor .Terlihat bahwa nilai kalor

optimum (4000 cal/g) tercapai pada persentase carbopol 1,09 % dan persentase air

7,9 %. Kandungan air pada bioetanol gel berpengaruh pada laju pembakarannya

Carbopol juga mempengaruhi nilai kalor. Hal ini disebabkan karena

carbopol sebagai gelling agent merupakan gabungan molekul-molekul dan lilitan-

lilitan dari polimer molekul yang akan berikatan melalui ikatan silang membentuk

struktur jaringan tiga dimensi dengan molekul pelarut terperangkap dalam

jaringan ini. Dengan kata lain bioetanol juga ikut terperangkap dalam ikatan

polimer molekul carbopol, sehingga kalor yang dihasilkan oleh bioetanol gel

semakin menurun, dari hasil ini dapat disimpulkan bahwa persentase carbopol,

persentase air dan interaksi keduanya mempengaruhi nilai kalor.

Pengaruh persentase air dan carbopol terhadap Flash Point. Bioetanol gel

yang dihasilkan dianalisa nilai viskositas-nya. Hasil analisa dapat diihat pada tabel

2.7

Tabel 2.7 Hasil Analisa Viskositas [2]

Run Carbopol (%massa) Air (%massa) Viskositas (cps)

1 0.85 7.5 17400

2 0.85 8.3 24900

3 1.25 7.5 55800

4 1.25 8.3 55700

5 0.76 7.9 21400

6 1.33 7.9 72900

7 1.05 7.33 41200

8 1.05 8.46 40600

9 1.05 1.97 40200

10 1.05 9 42000

Dari hasil perhitungan diperoleh persamaan model matematis sebagai berikut :

Y = 41.100+17.754 X1+1631,25 X12 + 818,93 X2 -1.49375 X22-1.900 X1X2 (2.3)

Hasil prediksi dengan persamaan model matematis dibandingkan dengan

Tabel 2.8 Perbandingan Hasil Analisa dengan Hasil Prediksi untuk Viskositas [2]

Run �� (%) �� (%) Yo (cps) Yp (cps)

1 0.85 7.5 17400 20764.57

2 0.85 8.3 24900 26202.43

3 1.25 7.5 55800 60072.57

4 1.25 8.3 55700 57910.43

5 0.76 7.9 21400 19254.55

6 1.33 7.9 72900 69470.45

7 1.05 7.33 41200 36954.35

8 1.05 8.46 40600 39270.65

9 1.05 1.97 40200 41100

10 1.05 9 42000 41100

Keterangan :

X1 = Persentase carbopol ( %)

X2 = Persentase air ( %)

Yo = Nilai viskositas hasil analisa (cps)

Yp = Nilai viskositas hasil prediksi (cps)

Data tersebut kemudian diolah dengan metode central composit design

dari program Statistica 6 untuk mengetahui pengaruh dari variabel - variabel yang

digunakan. Hasilnya dapat dilihat pada gambar 2.11

Dari gambar 2.11 (Pareto Chart) variabel yang berpengaruh(1) carbopol

(L). Kedua variabel tersebut dicari kondisi operasi optimumnya dengan

menggunakan grafik optimasi 3 dimensi dan grafik kontur permukaan. Grafik

optimasi 3 dimensi dan grafik kontur permukaan dari ketiga variabel tersebut bisa

dilihat di gambar 2.12 dan 2.13

Gambar 2.12 Grafik optimasi 3D % carbopol vs % air untuk viskositas [2]

Gambar 2.13 Grafik kontur permukaan untuk viskositas [2]

Grafik optimasi dan kontur permukaan di atas menunjukkan pengaruh

persentase carbopol dan air terhadap viskositas .Terlihat bahwa viskositas hanya

dipengaruhi oleh carbopol. Namun dari grafik optimasi dan kontur permukaan

digunakan sebagai variabel kurang besar, sehingga nilai viskositas optimum

belum tercapai. Oleh karena itu, untuk membuat bioetanol gel dengan nilai

viskositas optimum diperlukan persentase carbopol lebih dari 1,4 %. Semakin

banyak carbopol yang ditambahkan maka semakin banyak polimer yang saling

berikatan membentuk ikatan tiga dimensi yang merangkap molekul pelarut.

Carbopol akan mengembang dalam air 1000 kali lebih besar dari volume semula

dan 10 kali dari diameter semula. Semakin banyak carbopol maka viskositas

bioetanol gel yang dihasilkan akan semakin besar.

Perbandingan Nilai Kalor Bioetanol Cair dan Bioetanol Gel.

Dari hasil pengukuran dengan menggunakan bom kalorimeter didapatkan

nilai kalor bioetanol cair adalah 4918,66 cal/g dan nilai kalor bioetanol gel adalah

3992,875 cal/g. Terlihat bahwa terjadi penurunan nilai kalor pada bioetanol. Nilai

kalor bioetanol gel lebih kecil daripada nilai kalor bioetanol cair. Hal ini

disebabkan pada proses pembuatan bioetanol gel ditambahkan air. Kandungan air

pada suatu bahan bakar akan menurunkan nilai kalornya.

Selain itu ditambahkan pula carbopol sebagai gelling agent. Carbopol

merupakan gabungan molekul - molekul dan lilitan -lilitan dari polimer molekul

yang akan berikatan melalui ikatan silang membentuk struktur jaringan tiga

dimensi dengan molekul pelarut terperangkap dalam jaringan ini. Sehingga dapat

disimpulkan bahwa penurunan nilai kalor pada bioetanol gel disebabkan karena

penambahan air dan carbopol.

Flash point dipengaruhi oleh persentase air dan persentase carbopol; nilai

kalor dipengaruhi oleh persentase air, persentase carbopol, dan interaksi

keduanya; viskositas dipengaruhi oleh carbopol. Nilai flash point optimum 21 0C

dan nilai kalor optimum 4000 cal/g diperoleh pada kondisi operasi persentase air

2.6. Jenis-Jenis Kompor Bioetaol

Anil K. Rajvanshi, S.M. Patil dan B. Mendonca (2007) meneliti tentang

kompor etanol kadar 50% dengan tekanan 50–150 kPa. Gambar kompor tersebut

dapat dilihat pada gambar 2.14. Penelitian dilaksanakan di daerah pedesaan India.

Penelitian kompor etanol bertekanan ini menghasilkan efisiensi sekitar 44% -

46%. Biaya operasional dengan menggunakan kompor etanol jenis ini adalah

lebih rendah dari biaya operasioal kompor LPG dan kompor minyak tanah.

Gambar 2.14 Kompor Etanol Bertekanan [4]

Stumpf, E. dan Muhlbauer, W. (2002) meneliti tentang kompor minyak

tumbuhan. Kompor yang diteliti dapat dilihat pada Gambar 2.15 pada penelitian

ini dihasilkan bahwa penggunaan kompor minyak tumbuhan bertekanan ini sangat

menguntungkan dan dapat diterima oleh masyarakat di daerah tropis dan subtropis

karena sangat mirip dengan kompor minyak tanah.

Murren, J dan O’Brien, C (2006) meneliti tentang keamanan dan efisiensi

konsumsi bahan bakar menggunakan kompor Cleancook di daerah Addis Ababa,

Ethiopia. Gambar kompor yang digunakan dapat dilihat pada gambar 2.16 dari

penelitian ini didapatkan bahwa kompor Cleancook lebih aman digunakan dari

pada kompor dari kerosin dan penggunaan kompor ini mencapai efisiensi 61%,

dengan bahan bakar etanol kadar 90%.

Gambar 2.16 Kompor Cleancook[6].

Anil K. Rajvanshi tahun 2009 meneliti tentang penggunaan etanol kadar

58% untuk penerangan menggunakan petromak/lentera. Gambar lentera berbahan

bakar etanol 58% tersebut terlihat pada gambar 2.17 dari penelitian ini didapatkan

bahwa penggunaan etanol kadar 58% dapat digunakan sebagai bahan bakar

petromak/ lentera dengan efisiensi 27%.

James Robinson, tahun 2006 meneliti tentang perbandingan penggunaan

kompor superblue dengan bahan bakar etanol dengan kompor batubara. Gambar

kompor superblue dapat dilihat pada Gambar 2.18. Metode yang digunakan untuk

menguji efisiensi kompor adalah water boiling test dengan mendidihkan dua liter

air. Pada penelitian ini bahan bakar kompor superblue adalah etanol dengan kadar

96%. Dari penelitian ini didapatkan hasil bahwa efisiensi kompor superblue lebih

tinggi dari kompor batubara. Efisiensi kompor superblue untuk start dingin

sebesar 40% dan start panas sebesar 43%, sedangkan untuk kompor batubara

untuk start dingin 15% dan start panas sebesar 23%.

Gambar 2.18 (a) Kompor Batubara, (b) Kompor Superblue[8].

Pradana, Rizka Andika; Institut Teknologi Sepuluh Nopember (ITS)

(2012), membuat kompor bioetanol tipe side burner dengan variasi diameter 3

inci dan 2.5 inci, dapat dilihat pada gambar 2.19. Kadar bioetanol yang digunakan

dalam penelitian ini adalah 99%. Hasil penelitian ini menunjukkan bahwa kompor

uji dengan firewall 3 inci dan firewall 2.5 inci berturut-turut menghasilkan: daya

2.38 kW dan 1.6 kW; efisiensi 56.57% dan 54.91%; konsumsi bahan bakar

spesifik 0.271 kg bahan bakar/kg uap air.jam dan 0.241 kg bahan bakar/kg uap

air.jam.

2.7Proses Pembakaran

Pembakaran merupakan oksidasi cepat bahan bakar disertai dengan

produksi panas, atau panas dan cahaya. Pembakaran sempurna bahan bakar terjadi

hanya jika ada pasokan oksigen yang cukup. Pada gambar 2.16 menunjukkan

beberapa contoh pembakaran. Oksigen (O2) merupakan salah satu elemen bumi

paling umum yang jumlahnya mencapai 20,9% dari udara. Bahan bakar padat atau

cair harus diubah ke bentuk gas sebelum dibakar. Biasanya diperlukan panas

untuk mengubah cairan atau padatan menjadi gas. Bahan bakar gas akan terbakar

pada keadaan normal jika terdapat udara yang cukup.

Hampir 79% udara (tanpa adanya oksigen) merupakan nitrogen, dan

sisanya merupakan elemen lainnya. Nitrogen dianggap sebagai pengencer yang

menurunkan suhu yang harus ada untuk mencapai oksigen yang dibutuhkan untuk

pembakaran. Nitrogen mengurangi efisiensi pembakaran dengan cara menyerap

panas dari pembakaran bahan bakar dan mengencerkan gas buang. Nitrogen juga

mengurangi transfer panas pada permukaan alat penukar panas, juga

meningkatkan volum hasil samping pembakaran, yang juga harus dialirkan

melalui alat penukar panas sampai ke cerobong. Nitrogen ini juga dapat

bergabung dengan oksigen (terutama pada suhu nyala yang tinggi) untuk

menghasilkan oksida nitrogen (NOx), yang merupakan pencemar beracun.

Tujuan dari pembakaran yang baik adalah melepaskan seluruh panas yang

terdapat dalam bahan bakar. Hal ini dilakukan dengan pengontrolan pembakaran

yaitu (1) temperatur yang cukup tinggi untuk menyalakan dan menjaga penyalaan

bahan bakar, (2) turbulensi atau pencampuran oksigen dan bahan bakar yang baik,

dan (3) waktu yang cukup untuk pembakaran yang sempurna.

Bahan bakar yang umum digunakan seperti gas alam dan propan biasanya

terdiri dari karbon dan hidrogen. Uap air merupakan produk samping pembakaran

hidrogen, yang dapat mengambil panas dari gas buang. Terlalu banyak atau

sedikitnya bahan bakar pada jumlah udara pembakaran tertentu, dapat

mengakibatkan tidak terbakarnya bahan bakar dan terbentuknya karbon

monoksida. Jumlah O2 tertentu diperlukan untuk pembakaran yang sempurna

pembakaran sempurna. Walau demikian, terlalu banyak udara berlebih akan

mengakibatkan kehilangan panas dan efisiensi [11].

Gambar 2.19 (a) pembakaran sempurna, (b) pembakaran yang baik, (c) pembakaran tidak sempurna [11].

2.8 Perpindahan Panas

Perpindahan panas dapat terjadi melalui 3 cara yaitu [11]:

1. Radiasi

2. Konduksi

3. Konveksi

2.8.1 Radiasi

Radiasi yaitu perpindahan panas melalui gelombang dari zat ke zat lain.

Semua benda memancarkan kalor, hal ini terbukti setelah temperatur meningkat.

Pada hakekatnya proses perpindahan kalor radiasi terjadi dengan perantaraan

foton dan juga gelombang elektromagnet. Proses perpindahan kalor sering terjadi

secara serentak. Pada gambar 2.8 menunjukkan perpindahan panas secara radiasi.

Misalnya sekeping plat yang dicat hitam yang terkena sinar matahari. Plat akan

menyerap sebagian energi matahari yang menyebabkan temperatur permukaan

plat menjadi meningkat. Permukaan plat yang temperaturnya tinggi akan

terkonduksi kepermukaan plat bagian bawah sehingga bagian bawah plat

temperaturnya juga menjadi tinggi. Permukaan bagian atas memiliki temperatur

akan dikonveksi ke udara sekeliling dan sebagian juga disebarkan secara radiasi

[11].

Gambar 2.20 Perpindahan Panas Radiasi

(a) pada permukaan, (b) antara permukaan dan lingkungan [11]

2.8.2 Konduksi

Konduksi adalah proses perpindahan energi dari daerah bersuhu tinggi ke

daerah bersuhu rendah didalam satu medium. Dalam aliran panas konduksi,

perpindahan energi terjadi karena hubungan molekul secara langsung tanpa

adanya perpindahan molekul yang cukup besar. Menurut teori kinetik, suhu

elemen suatu zat sebanding dengan energi kinetik rata-rata molekul-molekul yang

membentuk elemen itu. Energi yang dimiliki oleh suatu elemen zat yang

disebabkan oleh kecepatan dan posisi relatif molekul-molekulnya disebut energi

dalam. Jadi semakin cepat molekul-molekul bergerak, semakin tinggi suhu

maupun energi dalam elemen zat. Bila molekul-molekul disatu daerah

memperoleh energi kinetik rata-rata yang lebih besar daripada yang dimiliki oleh

molekul-molekul didaerah yang berdekatan, sebagaimana diujudkan oleh adanya

beda suhu, maka molekul-molekul yang memiliki energi yang lebih besar itu

memindahkan sebagian energinya kepada molekul-molekul didaerah bersuhu

rendah. Perpindahan energi tersebut dapat berlagsung dengan tumbukan elastis

(misalnya dalam fluida) atau dengan pembauran (difusi) elektron-elektron yang

bergerak lebih cepat dari daerah yang bersuhu tinggi ke daerah bersuhu rendah.

Bahan yang dapat menghantar arus listrik dengan sempurna merupakan

penghantar yang baik juga untuk kalor dan sebaliknya. Pada gambar 2.9

satu ujungnya dipanaskan kedalam api maka kalor akan dipindahkan ke ujung

yang dingin [11].

Gambar 2.21 Perpindahan Panas Konduksi dan Difusi Akibat Aktivitas Molekul [11].

2.8.3 Konveksi

Konveksi adalah proses transport energi dengan kerja gabungan dari

konduksi panas, penyimpanan energi dan gerakan mencampur. Perpindahan

energi dengan cara konveksi dari suatu permukaan yang suhunya diatas suhu

fluida sekitarnya berlangsung dalam beberapa tahap. Pertama, panas akan

mengalir dengan cara konduksi dari permukaan fluida yang berbatasan. Energi

yang berpindah dengan cara demikian akan meningkatkan suhu dan energi dalam

partikel-partikel fluida ini. Kemudian partikel-partikel fluida tersebut akan

bergerak ke daerah yang bersuhu lebih rendah di dalam fluida dimana partikel-

partikel akan bercampur dan memindahkan sebagian energinya kepada partikel-

partikel lainnya. Jika suatu plat panas dibiarkan berada diudara sekitar tanpa ada

sumber gerakan dari luar, maka udara itu bergerak sebagai akibat terjadinya

gradien densitas di dekat plat itu. Peristiwa ini dinamakan konveksi alamiah,

sedangkan konveksi paksa jika udara dihembuskan dengan kipas. Beberapa

contoh perpindahan panas secara konveksi terlihat pada gambar 2.16 Pada

perpindahan panas secara konveksi, energi kalor akan dipindahkan ke

Gambar 2.22 Perpindahan Panas Konveksi

(a) konveksi paksa, (b) konveksi alamiah, (c) pendidihan, (d) kondensasi [11]

2.8.4 Teori Pembakaran

Pembakaran adalah reaksi kimia, yaitu elemen tertentu dari bahan bakar

setelah dinyalakan dan digabung dengan oksigen akan menimbulkan panas

sehingga menaikkan suhu dan tekanan gas. Elemen mampu bakar (combustable)

yang utama adalah karbon (C) dan hidrogen (H), elemen mampu bakar yang lain

namun umumnya hanya sedikit terkandung dalam bahan bakar adalah sulfur (S).

Oksigen yang diperlukan untuk pembakaran diperoleh dari udara yang merupakan

campuran dari oksigen dan nitrogen. Nitrogen adalah gas lembam dan tidak

berpartisipasi dalam pembakaran. Selama proses pembakaran, butiran minyak

bahan bakar dipisahkan menjadi elemen komponennya yaitu hidrogen dan karbon

dan masing-masing bergabung dengan oksigen dari udara secara terpisah.

Hidrogen bergabung dengan oksigen untuk membentuk air dan karbon bergabung

dengan oksigen menjadi karbon dioksida. Jika oksigen yang tersedia tidak cukup,

maka sebagian dari karbon akan bergabung dengan oksigen dalam bentuk karbon

monoksida. Pembentukan karbon monoksida hanya menghasilkan 30% panas

2.8.5 Metode Water Boiling Test

Metode Water Boiling Test (WBT) adalah suatu cara uji unjuk kerja

tungku dengan cara mendidihkan air yang berada di dalam panci, yang tujuanya

untuk mengetahui jumlah energi yang dihasilkan dari bahan bakar yang

dipindahkan ke dalam panci yang berisi air.

Pada dasarnya pengujian WBT dibagi menjadi 3 bagian penting yaitu

pengujian WBT start dingin, pengujian WBT start panas, dan pengujian WBT

simmering. diantaranya adalah [9]:

2.8.5.1Metode Start Dingin

Metode WBT start dingin, yaitu pengujian dilakukan pada saat kompor

dalam keadaan dingin, kemudian yang berada di dalam panci dipanaskan sampai

airnya mendidih, setelah airnya mendidih kompor dimatikan dan catat waktu yang

diperlukan untuk mendidihkan air, massa air yang di uapkan, temperature air

setelah mendidih, massa bahan bakar yang tersisa, dan jumlah arang yang

terbentuk [9].

Variabel yang diukur secara langsung :

f ci Berat bahan bakar sebelum diuji (gram)

P ci Berat bejana/panci dengan air sebelum tes (gram)

T ci Suhu air sebelum tes (ºC)

t ci Waktu di awal tes (min)

f cf Berat bahan bakar setelah uji (gram)

c c Berat sisa bahan bakar setelah uji (gram)

P cf Berat bejana/panci dengan air setelah uji (gram)

T cf Suhu air setelah uji (ºC)

2.8.5.2 Metode Start Panas

Metode WBT start panas: yaitu hampir mirip dengan metode WBT start

dingin tetapi pengujian dilakukan pada saat kompor dalam keadaan panas [9].

Variabel yang diukur secara langsung

f hi Berat bahan bakar sebelum ujian (gram)

P hi Berat Bejana dengan air sebelum tes (gram)

T hi Suhu air sebelum tes (ºC)

t hi Waktu di awal tes (min)

f hf Berat bahan bakar setelah uji (gram)

Variabel yang dihitung

f cm Bahan bakar yang dikonsumsi

(gram)

f

cm= f

ci- f

cf∆ c c Perubahan dalam char selama tahap

uji (gram)

∆

c

c= c

c– k

(diasumsikan sama dengan mulai dingin)

f cd Bahan bakar setara dikonsumsi

(gram)

SC c Konsumsi bahan bakar spesifik

((gram) bahan bakar / (gram) air)

SC T h Konsumsi spesifik Temp-dikoreksi

(bahan bakar gram / gram air)

c h Berat arang dan kontainer setelah uji (gram)

Bahan bakar yang dikonsumsi,

lembab (gram) f hm = f hi - f hf

∆ c h

Perubahan bersih dalam char selama tahap uji (gram) ∆

c h = c c - k (diasumsikan sama dengan

mulai dingin)

f hd

Bahan bakar kering setara dikonsumsi (gram)

w hv Air menguap (gram)

w hr

Air yang tersisa di akhir uji (gram)

∆ t h Waktu untuk merebus panci # 1 ∆ t h = t hf - t hi

∆ t T h

Temp -adjusted waktu untuk merebus panci # 1 ∆ t

Konsumsi bahan bakar spesifik (bahan bakar gram / gram air)

SC T h

Konsumsi spesifik Temp-dikoreksi (bahan bakar gram / air gram s)

FP h Firepower (W)

2.8.5.3 Metode Simmering

Metode simmering: yaitu pengujian dilakukan dengan cara menjaga suhu

air yang telah mendidih supaya konstan selama 45 menit, dan suhu tidak boleh

naik atau turun lebih dari 3ºC dari suhu air yang telah mendidihkan tadi.

Variabel yang diukur secara langsung:

f si Berat bahan bakar yang tidak terpakai saat air mendidih pertama (gram)

P si Berat Bejana dengan air ketika air pertama mendidih (gram)

T si Suhu air pada mendidih (T si = T b) (ºC)

t si Waktu di awal tes tahap didihkan (min)

f sf Berat bahan bakar terbakar yang tersisa setelah uji (gram)

c s Berat arang dan kontainer setelah uji (gram)

P sf Berat Bejana dengan air setelah uji (gram)

T sf Suhu air pada akhir uji (ºC)

t sf Waktu di akhir tes (min)

Variabel yang dihitung :

f sm

Bahan bakar yang dikonsumsi, lembab

(gram) f sm = f si - f sf

∆ c s

Perubahan bersih dalam char selama tahap

uji (gram) ∆ c s = c s - k - ∆ c c

f sd

Bahan bakar kering setara dikonsumsi (gram)

FP s Firepower (W)

TDR Mengubah-down rasio

Tidak ada konsumsi spesifik suhu-dikoreksi dalam tahap mendidih karena

tes dimulai pada T b dan perubahan suhu harus dibatasi untuk beberapa derajat.

Hal ini penting untuk diingat bahwa tujuan dari ini bagian dari tes ini

adalah untuk menjaga air pada suhu di bawah mendidih, dan salah satu harus

menginterpretasikan hasil sesuai. Sedangkan konsumsi tertentu dalam tes daya

tinggi (SC cdan SC h) menunjukkan massa bahan bakar yang dibutuhkan untuk

menghasilkan satu liter (atau kilogram) dari mendidihair, konsumsi spesifik pada

fase didihkan (SC s) menunjukkan massa bahan bakar diperlukan

untukmenjagasetiap liter (atau kilo) air tiga derajat di bawah suhu mendidih. Ini

tidak secara langsung sebanding, melainkan memberitahu dua ukuran yang

berbeda dari kinerja kompor. Hal yang sama berlaku untuk indikator lainnya,

seperti tingkat dan daya tembak terbakar.

Hal ini juga penting untuk mengakui bahwa lebih-ketergantungan pada

efisiensi termal dapat menyebabkan hasil yang menyesatkan, terutama di fase

didihkan. Karena account efisiensi termal untuk panas yang masuk akal serta

kerugian menguapkan, itu penghargaan untuk generasi uap. Dalam kebanyakan

kondisi memasak, produksi uap berlebih tidak mengurangi waktu memasak,

karena suhu di dalam bejana adalah tetap pada titik didih. Dengan demikian,

memproduksi kelebihan uap, sementara itu tidak mencerminkan energi bahan

bakar dipindahkan ke bejana memasak, tidak selalu merupakan indikator yang

baik dari kinerja kompor. Seperti kita menyatakan di tempat lain, kami berharap

untuk de-menekankan peran yang dimainkan efisiensi termal dalam diskusi

kinerja kompor dan stres lainnya, indikator yang lebih informatif seperti tingkat

pembakaran dan konsumsi spesifik pada daya tinggi dan rendah, dan rasio

turn-down, yang menunjukkan sejauh mana output daya dari kompor dapat

dikendalikan oleh pengguna [9].

2.8.6 Udara Sebagai Salah Satu Faktor Utama Pembakaran

Pembakaran yang baik diperlukan lima syarat yaitu [12]:

a. Pencampuran reaktan secara murni.

b. Suplai udara yang cukup.

c. Suhu yang cukup untuk memulai pembakaran.

d. Waktu yang cukup untuk kelangsungan pembakaran.

e. Kerapatan yang cukup untuk merambatkan nyala api.

Hal ini tidak dapat dicapai pada pembakaran yang sebenarnya (aktual)

karena itu perlu dicapai pada pembakaran yang sebenarnya (excess

air).Pembakaran yang sempurna akan menghasilkan: CO2, air, dan SO2. Pada

pembakaran yang tidak sempurna disamping produk pembakaran diatas, pada gas

asap akan terdapat sisa bahan bakar, gas CO, hidrosil (OH), aldehid (R-CHO)

dannitrogen, serta senyawa-senyawa oksida nitrat dan oksida nitrogen. Semua

produk pembakaran diatas bersifat polusi kecuali H2O dan N2.

Reaksi pembakaran bahan bakar merupakan reaksi kimia yang

berdasarkan pada hukum kekekalan massa yaitu bahwa jumlah massa setiap

elemen adalah sama selama reaksi kimia. Jumlah total massa setiap elemen di ruas

kanan (produk) dan ruas kiri (reaktan) pada reaksi kimia harus sama. Nilai

kuantitas pada analisa pembakaran untuk mengetahui jumlah udara dan bahan

bakar dinyatakan dengan Air-Fuel Ratio (AFR) yaitu perbandingan antara massa

udara dengan massa bahan bakar [11]:

���

=

����

=

(�.�)�

(�.�)� ……… (2.1) Dimana: ��� = Air-Fuel Ratio

�

� =massa udara (kg)�

� = massa bahan bakar (kg)�

� =jumlah mol udara (kmol)�

� =jumlah mol bahan bakar (kmol)�

� =massa molar udara (kg/kmol)Gambar 2.23 Reaksi Kimia Pembakaran

Pembakaran stoichiometri adalah pembakaran dimana bahan bakar

terbakar sempurna dengan jumlah udara teori, yaitu apabila [12]:

a. Tidak ada bahan bakar yang belum terbakar (semua unsur karbon C

menjadi karbondioksida CO2, dan semua unsur hidrogen H menjadi

air H2O).

a. Tidak ada oksigen di dalam produk.

Penyebab proses pembakaran menjadi tak sempurna, dimana ditandai

dengan terbentuknya C, H2, CO, OH atau yang lain dalam produk pembakaran :

a. Kekurangan oksigen (O2).

b. Kurangnya kualitas campuran.

c. Terjadi dissosiasi (peruraian gas produk karena suhu tinggi).

Pembakaran menunjukan kekurangan udara (lean mixtures) atau

pembakaran mengalami kelebihan udara (rich mixtures) pada gas buang dapat

ditunjukan dengan perbandingan antara AFRact dengan AFRst dinotasikan λ

(lambda), dirumuskan:

λ

=

AFR

actAFR

st

dimana nilai λ = rich mixtures

Prosentase kelebihan udara (excess air) adalah perbandingan antara selisih

antara perbandingan udara-bahan bakar actual (A/F)actual, dengan perbandingan

udara-bahan bakar teoritis (A/F)theory, dengan perbandingan udara-bahan bakar

teoritis (A/F)theory.

������ − ���= (�/�)��� −(�/�)�ℎ (�/�)�ℎ

Dimana nilai excess-air = 0,25-0,50 dan untuk nilai maksimal excess-air = 1,00.

Pembakaran yang optimum dapat terjadi ketika jumlah udara yang

sesungguhnya harus lebih besar daripada yang dibutuhkan secara teoritis. Analisis

kimia gas-gas merupakan metode obyektif yang dapat membantu untuk

mengontrol udara yang lebih baik dengan mengukur CO2, atau O2, dalam gas

buang menggunakan peralatan pencatat kontinyu atau peralatan Orsat.

Pengukuran kandungan gas CO2, dalam gas buang dapat digunakan untuk

menghitung udara berlebih (excess-air). Sejumlah tertentu excess-air diperlukan

untuk pembakaran sempurna bahan bakar minyak, jika terlalu banyak excess-air

mengakibatkan pembakaran yang tidak sempurna.

Penambahan excess-air dapat meningkatkan aliran udara turbulen

sehingga akan meningkatkan pencampuran udara dan bahan bakar di ruang bakar

mengakibatkan pembakaran akan sempurna. Excess-air akan mempengaruhi

jumlah gas CO pada gas buang dan kehilangan panas (heat losses) pembakaran

![Gambar 2.2 Reaksi pengubahan piruvat menjadi alcohol [1].](https://thumb-ap.123doks.com/thumbv2/123dok/1740490.1116701/7.595.139.513.275.414/gambar-reaksi-pengubahan-piruvat-menjadi-alcohol.webp)

![Tabel 2.2 Sifat-sifat bahan bakar dari bioetanol, gasholine dan butyl eter [1]](https://thumb-ap.123doks.com/thumbv2/123dok/1740490.1116701/11.595.117.521.104.300/tabel-sifat-sifat-bahan-bakar-bioetanol-gasholine-butyl.webp)

![Gambar 2.4 Rangkaian alat uji Bioetanol Gel [2]](https://thumb-ap.123doks.com/thumbv2/123dok/1740490.1116701/15.595.180.450.362.519/gambar-rangkaian-alat-uji-bioetanol-gel.webp)

![Tabel 2.3 Hasil Analisa Nilai Flash Poin [2].](https://thumb-ap.123doks.com/thumbv2/123dok/1740490.1116701/16.595.149.513.293.616/tabel-hasil-analisa-nilai-flash-poin.webp)

![Tabel 2.4 Perbandingan Hasil Analisa dengan Hasil Prediksi untuk Flash Poin [2].](https://thumb-ap.123doks.com/thumbv2/123dok/1740490.1116701/17.595.108.515.210.447/tabel-perbandingan-hasil-analisa-hasil-prediksi-untuk-flash.webp)

![Gambar 2.7 Grafik kontur permukaan untuk nilai flash point [2].](https://thumb-ap.123doks.com/thumbv2/123dok/1740490.1116701/19.595.140.487.89.338/gambar-grafik-kontur-permukaan-untuk-nilai-flash-point.webp)

![Tabel 2.6 Perbandingan Hasil Analisa dengan Hasil Prediksi untuk Nilai Kalor [2]](https://thumb-ap.123doks.com/thumbv2/123dok/1740490.1116701/20.595.106.516.490.729/tabel-perbandingan-hasil-analisa-dengan-hasil-prediksi-nilai.webp)