BAB II

TINJAUAN PUSTAKA

2.1. Manajemen Proyek

Defenisi dari manajemen proyek adalah semua perencanaan, pelaksanaan,

pengendalian dan koordinasi suatu proyek dari awal (gagasan) sampai selesainya proyek untuk menjamin bahwa proyek dilaksanakan tepat waktu, tepat biaya dan

tepat mutu (Ervianto, 2004).

Manajemen sebagai ilmu mengelola suatu kegiatan yang skalanya dapat bersifat kecil atau bahkan sangat besar, mempunyai ukuran tersendiri terhadap hasil akhir.

Dengan menerapkan prinsip-prinsip dasar manajemen yang sama oleh individu atau organisasi yang berbeda, hasil akhir proses manajemen dapat berbeda satu sama lain.

Ini karena ada perbedaan-perbedaan budaya, pengalaman, lingkungan, kondisi sosial, tingkat ekonomi, karakter sumber daya manusia serta kemampuan untuk menguasai prinsip-prinsip dasar manajemen (Husen, 2009).

Dalam manajemen proyek, yang perlu dipertimbangkan agar output proyek sesuai dengan sasaran dan tujuan yang direncanakan adalah mengidentifikasi

berbagai masalah yang mungkin timbul ketika proyek dilaksanakan (Husen,2009). Beberapa aspek yang dapat diidentifikasikan dan menjadi masalah dalam manajemen proyek serta membutuhkan penanganan yang cermat menurut Husen

(2009) adalah sebagai berikut: 1. Aspek Keuangan

jangka pendek atau jangka panjang. Pembiayaan proyek menjadi sangat krusial bila proyek berskala besar dengan tingkat kompleksitas yang rumit, yang

membutuhkan analisis keungan yang cermat dan terencana. 2. Aspek Anggaran Biaya

Masalah ini berkaitan dengan perencanaan dan pengendalian biaya selama

proyek berlangsung. Perencanaan yang matang dan terperinci akan memudahkan proses pengendalian biaya, sehingga biaya yang dikeluarkan sesuai dengan

anggaran yang direncanakan. Jika sebaliknya, akan terjadi peningkatan biaya yang besar dan merugikan bila proses perencanaannya salah.

3. Aspek Manajemen Sumber Daya Manusia

Masalah ini berkaitan dengan kebutuhan dan alokasi SDM selama proyek berlangsung yang berfluktuaktif. Agar tidak menimbulkan masalah yang

kompleks, perencanaan SDM didasarkan atas organisasi proyek yang dibentuk sebelumnya dengan menggunakan langkah-langkah, proses staffing SDM, deskripsi kerja, perhitungan beban kerja, deskripsi wewenang dan tanggung

jawab SDM serta penjelasan tentang sasaran dan tujuan proyek. 4. Aspek Manajemen Produksi

Masalah ini berkaitan dengan hasil akhir dari proyek, hasil akhir proyek negatif bila proses perencanaan dan pengendaliannya tidak baik. Agar hal ini tidak terjadi, maka dilakukan berbagai usaha untuk meningkatkan produktivitas SDM,

5. Aspek Harga

Masalah ini timbul karena kondisi eksternal dalam hal persaingan harga, yang

dapat merugikan perusahaan karena produk yang dihasilkan membutuhkan biaya produksi yang tinggi dan kalah bersaing dengan produk lain.

6. Aspek Efektivitas dan Efisiensi

Masalah ini dapat merugikan bila fungsi produk yang dihasilkan tidak terpenuhi/tidak efektif atau dapat juga terjadi bila faktor efisiensi tidak dipenuhi,

sehingga usaha produksi membutuhkan biaya yang besar. 7. Aspek Pemasaran

Masalah ini timbul berkaitan dengan perkembangan faktor eksternal sehubungan

dengan persaingan harga, strategi promosi, mutu produk serta analisis pasar yang salah terhadap produksi yang dihasilkan.

8. Aspek Mutu

Masalah ini berkaitan dengan kualitas produk akhir yang nantinya dapat meningkatkan daya saing serta memberikan kepuasaan bagi pelanggan.

9. Aspek Waktu

Masalah waktu dapat menimbulkan kerugian biaya bila terlambat dari yang

direncanakan serta akan menguntungkan bila dapat dipercepat. 2.2. Manajemen Sumber Daya

Husen (2009) menjelaskan perencanaan sumber daya yang matang dan cermat

sesuai kebutuhan logis proyek akan membantu pencapaian sasaran dan tujuan proyek secara maksimal, dengan tingkat efektivitas dan efisiensi yang tinggi. Kebutuhan

sumber daya dapat dihitung dengan pendekatan matematis yang memberikan hasil optimal dibandingkan hanya dengan perkiraan pengalaman saja, yang tingkat

efektivitas dan efisiensinya rendah. Pendekatan yang matematis menghasilkan tingkat penyimpangan yang minimal serta perkiraan yang mendekati kondisi sebenarnya.

Perencanaan yang akurat akan memberikan informasi-informasi penting dalam pengelolaan proyek sehingga kualitas sumber daya, jumlah serta biaya yang harus

dikeluarkan dapat diidentifikasi dan diukur besaranya dengan konsekuensi-konsekuensi logis yang berlaku dalam proyek.

Perencanaan sumber daya dengan metode yang benar dan evaluasi yang kontinu

akan memberikan tingkat efektivitas dan efisiensi tinggi, sehingga hasil yang dicapai memuaskan pemilik proyek serta stakeholder proyek.

2.2.1. Manajemen Sumber Daya Manusia

Sumber daya manusia yang ada pada suatu proyek dapat dikategorikan sebagai tenaga kerja tetap dan tenaga kerja tidak tetap. Pembagian kategori ini dimaksudkan

agar efisiensi perusahaan dalam mengelola sumber daya dapat maksimal dengan beban ekonomis yang memadai (Husen,2009).

Dalam mengatur alokasi jumlah tenaga kerja sepanjang durasi proyek diusahakan agar fluktuasinya tidak terlalu berlebihan dan cenderung berbentuk kurva distribusi normal. Pada awal proyek, jumlah tenaga kerja sedikit, kemudian sesuai

dengan jumlah volume pekerjaan, jumlahnya naik signifikan dan turun menjelang akhir proyek. Harus dipertimbangkan pula kebutuhan maksimal per hari/per minggu

2.2.2. Manajemen Sumber Daya Peralatan

Dalam penentuan alokasi sumber daya peralatan yang akan digunakan dalam

suatu proyek, kondisi daerah kerja serta kondisi peralatan perlu diidentifikasi terlebih dahulu. Tujuannya agar tingkat kebutuhan pemakaian dapat direncanakan secara efektif dan efisien. Beberapa yang perlu diidentifikasi menurut Husen (2009) adalah:

1. Medan kerja, identifikasi ini untuk menentukan kondisi medan kerja dari tingkat mudah, sedang, atau berat.

2. Cuaca, identifikasi ini perlu dilakukan khususnya pada proyek dengan lahan terbuka.

3. Mobilisasi peralatan ke lokasi proyek perlu direncanakan dengan detail,

khususnya untuk peralatan-peralatan berat.

4. Komunikasi yang memadai antar operator peralatan dengan pengendali kerja

harus terjalin baik.

5. Fungsi peralatan harus sesuai dengan pekerjaan yang akan dilakukan untuk menghindari tingkat pemakaian yang tidak efektif dan efisien.

6. Kondisis peralatan harus laik pakai agar pekerjaan tidak tertunda karena peralatan rusak.

Seperti alokasi penggunaan tenaga kerja, alokasi penggunaan peralatan disesuaikan dengan kebutuhan disepanjang durasi proyek dengan pertimbangan-pertimbangan logis dari awal hingga akhir proyek.

2.2.3. Manajemen Sumber Daya Material

Hampir sama halnya dengan pengelolaan peralatan, material harus dikelola

Untuk menjamin manajemen bahan yang benar, setiap proses berikut ini harus benar-benar dilaksanakan secara efektif. Kegagalan dalam menjalankan suatu proses

atau lebih akan menyebabkan kegagalan menyeluruh dari manajemen material dan akan menghasilkan sebuah proyek konstruksi yang mahal. Adapun proses dalam manajemen bahan menurut Ervianto (2004) adalah sebagai berikut:

• Pemilihan bahan.

• Pemilihan pemasok bahan.

• Pembelian bahan.

• Pengiriman bahan.

• Penerimaan bahan.

• Penyimpanan bahan.

• Pengeluaran bahan.

• Menjaga tingkat persediaan.

Perencanaan terhadap material dimaksudkan agar dalam pelaksanaan pekerjaan

penggunaan material menjadi efisien dan efektif dan tidak terjadi masalah akibat tidak tersedianya material pada saat dibutuhkan. Dalam pelaksanaan proyek, penggunaan material diawasi dengan ketat baik kualitas maupun kuantitasnya, sesuai

dengan spesifikasi dan kebutuhan yang telah ditetapkan. Informasi yang dibutuhkan dalam perencanaan material adalah menurut Husen (2009) sebagai berikut:

• Kualitas material yang dibutuhkan: menggunakan tipe tertentu dengan mutu

harus sesuai dengan yang dipersyaratkan dalam spesifikasi proyek.

• Spesifikasi teknis material: merupakan dokumentasi persyaratan teknis

material yang direncanakan dan menjadi acuan untuk memenuhi kebutuhan

• Lingkup penawaran yang diajukan oleh beberapa pemasok: dengan memilih

harga yang paling murah dengan kualitas terbaik.

• Waktu pengiriman (delivery): menyesuaikan dengan schedule pemakaian

material, biasanya beberapa material dikirim sebelum pekerjaan dimulai. • Pajak penjualan material: menjadi beban bagi pemilik proyek yang telah

dihitung dalam harga satuan material atau dalam harga proyek secara keseluruhan.

• Termin dan kondisi pembayaran kepada logistik material yang dilakukan:

harus disesuaikan dengan cashflow proyek agar likuiditas keungan proyek

tetap aman.

• Pemasok material adalah rekanan terpilih yang telah bekerja sama dengan

baik dan memberikan pelayanan yang memuaskan pada proyek-proyek sebelumnya.

• Gudang penimbunan material harus cukup untuk menampung material yang

siap dipakai, karena itu kapasitas dan lalu lintasnya harus diperhitungkan. • Harga material saat penawaran lelang dapat naik sewaktu-waktu pada tahap

pelaksanaan proyek, karena itu perhitungan eskalasi harga harus dimasukkan

dalam komponen harga satuan.

• Jadwal penggunaan material harus sesuai antara kebutuhan proyek dengan

Agar alur pemakaian material tersebut sesuai dengan jadwal kebutuhan di- lapangan, maka perlu dibuat schedule penggunaan material. Schedule ini disesuaikan

dengan master schedule.

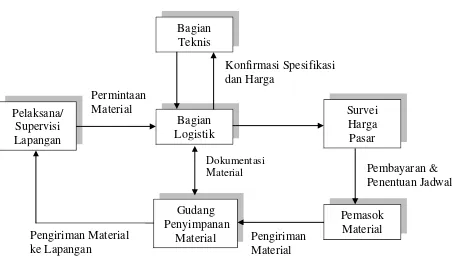

Agar lebih jelas, berikut ini diberikan suatu diagram alir prosedur penggunaan material yang dikendalikan oleh bagian logistik, dibantu oleh bagian teknis, untuk

memastikan bahwa material yang dibeli dan dipakai sesuai dengan spesifikasi yang disyaratkan.

Gambar 2.1. Alur Distribusi Penggunaan Material

(Sumber: Husen. 2009. Manajemen Proyek, Perencanaan, Penjadwalan dan Pengendalian Proyek).

Material Pembayaran &

Penentuan Jadwal

Pengiriman Material Pengiriman Material

2.2.4. Manajemen Sumber Daya Modal/Keuangan

Keuangan proyek perlu dikelola dengan hati-hati agar pada akhir proyek,

proyeksi keuntungan yang telah direncanakan dapat dicapai sesuai dengan yang diharapkan. Aliran kas masuk dan kas keluar terlapor dengan benar dan teliti sehingga setiap laporan berkalanya dapat memberikan informasi yang akurat dan

dapat diaudit dengan tingkat kewajaran yang baik, serta menjadi bahan pertimbangan dalam mengambil keputusan berikutnya (Husen,2009).

2.3. Persediaan

Persediaan didefenisikan sebagai barang yang disimpan untuk digunakan atau dijual pada periode mendatang. Persediaan dapat berbentuk bahan baku yang

disimpan untuk diproses, komponen yang diproses, barang dalam proses pada proses manufaktur, dan barang jadi yang disimpan untuk dijual. Persediaan memegang

peran agar perusahaan dapat berjalan dengan baik (Kusuma, 2009).

Bisa dikatakan tidak ada perusahaan yang beroperasi tanpa persediaan, meskipun sebenar nya persediaan hanyalah suatu sumber dana yang menganggur,

karena sebelum persediaan digunakan berarti dana yang terikat didalamnya tidak dapat digunakan untuk keperluaan yang lain (Herjanto,1999).

Sistem pengendalian persediaan dapat didefenisikan sebagai serangkaian kebijakan pengendalian untuk menentukan tingkat persediaan yang harus dijaga, kapan pesanan untuk menambah persediaan harus dilakukan dan berapa besar

pesanan harus diadakan. Sistem ini menentukan dan menjamin tersediannya persediaan yang tepat dalam kuantitas dan waktu yang tepat (Herjanto,1999).

besar (yang tertanam dalam persediaan), meningkatnya biaya penyimpanan dan risiko kerusakan barang yang lebih besar. Namun, jika persediaan terlalu sedikit

mengakibatkan risiko terjadinya kekurangan persediaan (stock-out) karena sering kali barang/bahan tidak dapat didatangkan secara mendadak dan sebesar yang dibutuhkan, yang menyebabkan terhentinya proses produksi, tertundanya

keuntungan, bahkan hilangnya pelanggan (Herjanto, 1999). 2.4. Fungsi Persediaan

Fungsi utama persediaan yaitu sebagai penyangga, penghubung antar proses produksi dan distribusi untuk memperoleh efisiensi. Fungsi lain persediaan yaitu sebagai stabilisator harga terhadap fluktuasi permintaan (Rosnani Ginting, 2007).

Sedangkan menurut Herjanto (1999) Beberapa fungsi penting yang dikandung oleh persediaan dalam memenuhi kebutuhan perusahaan, sebagai berikut:

1. Menghilangkan risiko keterlambatan pengiriman bahan baku atau barang yang dibutuhkan perusahaan.

2. Menghilangkan risiko jika material yang dipesan tidak baik sehingga harus

dikembalikan.

3. Menghilangkan risiko terhadap kenaikan harga barang atau inflasi.

4. Untuk menyimpan bahan baku yang dihasilkan secara musiman sehingga perusahaan tidak akan kesulitan jika bahan itu tidak tersedia di pasaran.

5. Mendapatkan keuntungan dari pembeliaan berdasarkan potongan kuantitas

(quantity discount).

6. Memberikan pelayanan kepada pelanggan dengan tersedianya barang yang

2.5. Biaya Persediaan

Tujuan dari manajemen persediaan adalah memiliki persediaan dalam jumlah

yang tepat, pada waktu yang tepat dan dengan biaya yang rendah. Karena itu, kebanyakan model-model persediaan menjadikan biaya sebagai parameter dalam mengambil keputusan. Biaya dalam sistem persediaan secara umum dapat

diklasifikasikan (Rosnani Ginting, 2007) sebagai berikut: 2.5.1. Biaya Pembelian (Purchasing Cost)

Biaya pembelian (purchase cost) dari suatu item adalah harga pembelian setiap unit item jika item tersebut berasal dari sumber-sumber eksternal, atau biaya produksi per unit item tersebut berasal dari internal perusahaan atau diproduksi

sendiri oleh perusahaan. Biaya pembelian ini bisa bervariasi untuk berbagai ukuran pemesanan bila pemasok menawarkan potongan harga untuk ukuran pemesanan yang

lebih besar. Dalam kebanyakan teori persediaan, komponen biaya pembelian tidak dimasukkan ke dalam total biaya pembelian untuk periode tertentu (misalnya satu tahun) konstan dan hal ini tidak akan mempengaruhi jawaban optimal tentang berapa

banyak barang yang harus dipesan.

2.5.2. Biaya Pengadaan (Procurement Cost)

Biaya pengadaan dibedakan atas dua jenis yaitu biaya pemesanan (ordering cost) bila barang yang diperlukan diperoleh dari pihak luar (supplier) dan biaya pembuatan (setup cost) bila barang diperoleh dengan memproduksi sendiri. Biaya

pemesanan adalah semua pengeluaran yang timbul untuk mendatangkan barang dari luar. Biaya ini pada umumnya meliputi:

• Pemrosesan pesanan

• Biaya telpon dan keperluan komunikasi lainnya

• Pengeluaran surat menyurat, foto kopi dan perlengkapan administrasi lainnya

• Biaya pengepakan dan penimbangan

• Biaya pemeriksaan (inspeksi) penerimaan

• Biaya pengirimin ke gudang

Sedangkan biaya pembuatan (setup cost) adalah semua pengeluaran yang

ditimbulkan untuk persiapan memproduksi barang. 2.5.3. Biaya Penyimpanan (Carrying Cost)

Dalam pemabahasan ini ongkos simpan dinyatakan dalam bentuk persentase dari

nilai barang. Secara umum ongkos simpan diasumsikan tetap untuk jumlah kapasitas penyimpanan tertentu, dan dibagi sama rata untuk tiap unit item barang yang

disimpan (Kusuma, 2009).

Biaya penyimpanan (holding cost) merupakan biaya yang timbul akibat disimpannya suatu item. Biaya-biaya yang termasuk sebagai biaya penyimpanan

menurut Rosnani Ginting (2007) adalah: 1. Biaya memiliki persediaan (biaya modal)

2. Biaya gudang

3. Biaya kerusakan dan penyusutan 4. Biaya kadaluarsa

5. Biaya asuransi

6. Biaya administrasi dan pemindahan.

2.6. Material Requirement Planning (MRP)

planning dari seluruh kegiatan proyek konstruksi. Penyusunan bar-chart tersebut tidak hanya sekedar menarik garis saja, tetapi lebih mempertimbangkan penggunaan

sumber daya secara optimal.

Salah satu metode yang mungkin dapat dimanfaatkan dalam perencanaan pengadaan bahan adalah Material Requirement Planning atau sering disebut dengan

MRP. Konsep ini muncul pertama kali pada industri manufaktur dengan karakteristik setiap periode kegiatan merupakan proses pengulangan (repetitive) (Ervianto, 2004).

Perencanaan kebutuhan material adalah suatu konsep dalam manajemen produksi yang membahas cara yang tepat dalam perencanaan kebutuhan barang dalam proses produksi, sehingga barang yang dibutuhkan dapat tersedia sesuai

dengan yang direncanakan (Herjanto, 1999).

Kebutuhan material dalam menunjang pelaksanaan kegiatan di lokasi

pekerjaan/proyek dapat diidentifikasi dengan cara melakukan perhitungan berdasarkan master schedule. Penjadwalan proyek yang biasa digunakan adalah menggambarkan bar-chart dari setiap kegiatannya. Panjang pendek dari bar-chart tersebut menggambarkan durasi dari kegiatan tersebut akan dilaksanakan (Ervianto, 2004).

Jika diambil sebuah bar-chart dari sebuah kegiatan, maka informasi yang dapat digali dari bar-chart tersebut adalah banyaknya pekerjaan yang akan terlibat di dalam kegiatan tersebut serta jumlah dan jenis material yang dibutuhkan (Ervianto,

2004).

MRP sangat bermanfaat bagi perencanaan kebutuhan material untuk komponen

mengendalikan agar komponen yang diperlukan untuk kelancaran produksi dapat tersedia sesuai dengan yang dibutuhkan (Herjanto,1999).

MRP memberikan peningkatan efisiensi karena jumlah persediaan, waktu pengiriman barang dapat direncanakan dengan lebih baik, karena ada keterpaduan dalam kegiatan yang didasarkan pada jadwal induk (Herjanto, 1999).

2.6.1. Kemampuan MRP

Menurut Rosnani Ginting (2007) ada 4 kemampuan yang menjadi ciri utama dari

sistem MRP yaitu:

1. Mampu menentukan kebutuhan pada saat yang tepat.

Maksudnya adalah menentukan secara tepat “kapan” suatu pekerjaan harus

diselesaikan atau “kapan” material harus tersedia untuk memenuhi permintaan atas produksi akhir yang sudah direncanakan pada jadwal induk produksi.

2. Membentuk kebutuhan minimal untuk setiap item.

Dengan diketahuinya kebutuhan akan produksi jadi, MRP dapat menentukan secara tepat sistem penjadwalan (berdasarkan prioritas) untuk memenuhi semua

kebutuhan minimal setiap item komponen 3. Menentukan pelaksanaan rencana pemesanan

Maksudnya adalah memberikan indikasi kapan pemesanan atau pembatalan terhadap pesanan harus dilakukan

4. Menentukan penjadwalan ulang atau pembatalan atas suatu jadwal yang sudah

2.6.2. Input Sistem MRP

Didalam prosesnya MRP membututuhkan beberapa masukan yang nantinya

setelah melalui proses akan diperoleh informasi yang diinginkan sebagai keluaran. Adapun masukan-masukan tersebut menurut Herjanto (1999) adalah:

1. Jadwal Induk Produksi (JIP)

JIP adalah suatu jadwal yang menunjukkan jumlah produk yang akan dibuat dalam tiap-tiap periode dengan tujuan untuk mengetahui kapasitas perusahaan

dalam merencanakan produksi serta menyusun budget.

2. Catatan status persediaan (inventory record)

Catatan status persediaan menggambarkan status semua item yang ada dalam

persediaan. Catatan ini terdiri dari data-data setiap jenis barang persediaan, dimana setiap jenis barang persediaan tersebut nantinya akan dibutuhkan untuk

menentukan jumlah kebutuhan bersih.

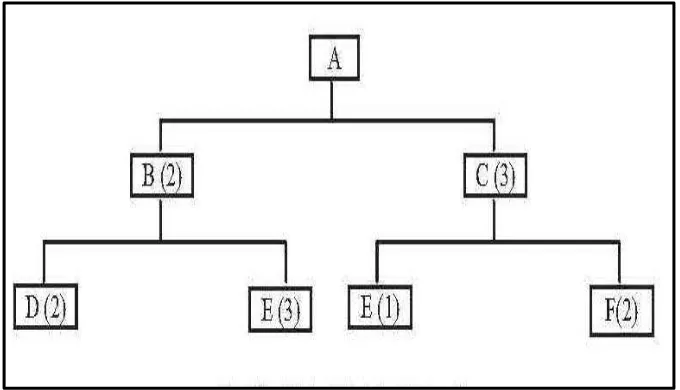

3. Daftar material / struktur produk (bill of material)

Struktur produk adalah merupakan suatu daftar barang atau material yang

diperlukan bagi perakitan, pencampuran, atau pembuatan produk akhir dan menunjukkan berapa banyak setiap komponen dari bagian produk akan

Gambar 2.2. Struktur Produk

(Sumber: Herjanto. 1999. Manajemen Produksi dan Operasi).

Gambar 2.2. di atas menunjukkan contoh struktur produk yang artinya : produk A merupakan produk akhir (level 0) terbentuk dari 2 rakitan B dan 3

sub-rakitan C (level 1). Setiap sub-sub-rakitan B terdiri dari 2 bagian D dan 3 bagian E (level 2). Demikian juga pada sub-rakitan C terdiri dari 1 bagian E, dan 2 bagian

F (level 2). Dengan demikian permintaan untuk B, C, D, E dan F tergantung atas permintaan untuk A. Angka dalam kurung menunjukkan jumlah unit komponen yang bersangkutan. Struktur produk seperti gambar di atas memiliki tiga

tingkatan yaitu 0, 1 dan 2. Produk yang berada di atas merupakan produk akhir dari produk yang di bawahnya, sedangkan yang di bawahnya merupakan

komponen.

2.6.3. Output Sistem MRP

Output dari sistem MRP menurut Kusuma (2009) adalah informasi yang dapat

komponen/item. Dengan adanya rencana pemesanan, maka kebutuhan bahan pada tingkat yang lebih rendah dapat diketahui. Selain itu proyeksi kebutuhan kapasitas

juga akan diketahui, yang selanjutnya akan memberi revisi atas perencanaan kapasitas pada perencanaan sebelumnya. Output rencana kebutuhan bahan lainnya ialah:

1. Memberikan catatan pesanan penjadwalan yang harus dilakukan/direncanakan baik dari pabrik maupun dari pemasok.

2. Memberikan indikasi penjadwalan ulang. 3. Memberikan indikasi pembatalan pesanan. 4. Memberikan indikasi keadaan persediaan.

2.6.4. Proses Pengolahan MRP

Adapun langkah-langkah mendasar pada proses pengolahan MRP menurut

kusuma (2009) adalah sebagai berikut: 1. Netting

Netting ialah proses perhitungan untuk menetapkan jumlah kebutuhan bersih yang besarnya merupakan selisih antara kebutuhan kotor dengan keadaan persediaan (yang ada adalam persediaan dan yang sedang dipesan).

Masukkan yang diperlukan dalam proses perhitungan kebutuhan bersih ini adalah:

• Kebutuhan kotor (yaitu jumlah produk akhir yang akan dikonsumsi) untuk

tiap periode selama periode perencanaan.

• Rencana penerimaan dari subkontraktor selama periode perencanaan.

2. Lotting

Lotting ialah proses untuk menentukan besarnya pesanan yang optimal untuk masing-masing item produk berdasarkan hasil perhitungan kebuhan bersih. Proses lotting erat hubunganya dengan penentuan jumlah komponen/item yang harus dipesan/disediakan. Penggunaan dan pemilihan teknik yang tepat sangat

mempengaruhi keefektifan rencana kebutuhan bahan.

Ukuran lot berarti jumlah item yang harus dipesan/dibuat, dikaitkan dengan besarnya ongkos-ongkos persediaan, seperti ongkos pengadaan barang (ongkos set up), ongkos simpan, biaya modal, serta harga barang itu sendiri. Hingga kini telah banyak dikembangkan teknik-teknik penetapan ukuran lot oleh para ahli.

Teknik-teknik tersebut secara garis besar adalah sebagai berikut:

• Teknik ukuran lot untuk satu tingkat dengan kapasitas tak terbatas, misalnya

EOQ, jumlah pesanan tetap, pesanan dengan periode tetap, algoritma Silver-Meal, algoritma Wagner-Whitin, EPQ, lot for lot, dan lain sebagainya. • Teknik ukuran lot untuk satu tingkat dengan kapasitas terbatas.

• Teknik ukuran lot untuk banyak tingkat dengan kapasitas tak terbatas.

• Teknik ukuran lot untuk banyak tingkat dengan kapasitas terbatas.

3. Offsetting

Proses ini ditujukan untuk menentukan saat yang tepat guna melakukan rencana pemesanan dalam upaya memenuhi tingkat kebutuhan bersih. Rencana

4. Explosion

Proses explosion adalah proses perhitungan kebutuhan kotor item yang berada ditingkat lebih bawah, didasarkan atas rencana pemesanan yang telah disusun pada proses offsetting. Dalam proses explosion ini data struktur produk dan bill of material memegang peran penting karena menentukan arah explosion.

2.6.5. Teknik Penentuan Ukuran Lot (Lot Sizing)

Metode yang dapat digunakan dalam menentukan ukuran pemesanan

diantaranya adalah sebagai berikut: 1. Lot For Lot (LFL)

Metode ini menurut Rosnani Ginting (2007) merupakan teknik lot sizing yang

paling sederhana dan mudah dimengerti. Pemesanan dilakukan dengan pertimbangan minimasi ongkos simpan. Pada teknik ini, pemenuhan kebutuhan bersih dilaksanakan

di setiap periode yang membutuhkannya, sedangkan ukuran besar kuantitas pemesanannya (lot size) adalah sama dengan jumlah kebutuhan bersih yang harus dipenuhi pada periode yang bersangkutan. Teknik ini biasanya digunakan untuk

item-item yang mahal atau yang tingkat kontinuitas permintaanya tinggi.

Karena jumlah yang dipesan hanya sebanyak kebutuhan yang diperlukan saja,

secara otomatis persediaan di lapangan tidak dimiliki atau menjadi nol sebab jumlah material yang didatangkan sudah terpakai seluruhnya untuk memenuhi kebutuhan pada periode waktu yang telah ditentukan sesuai jadwal pekerjaan. Biaya persediaan

yang dikeluarkan hanya berupa biaya pemesanan saja, untuk biaya penyimpanan tidak dikeluarkan karena tidak memiliki persediaan. Dengan kondisi persediaan akhir

menyebabkan terhentinya kegiatan pekerjaan di proyek tersebut jika material berupa bahan baku (material konstruksi) yang memberikan efek lanjutan yaitu terlambatnya

pencapaiaan kemajuaan pekerjaan, sehingga menghasilkan proyek dengan biaya produksi yang tinggi atau dapat memberikan kesan yang kurang baik terhadap pelanggan apabila material tersebut berupa bahan jadi. Untuk perusahaan yang

menjual atau memproduksi barang-barang yang tidak tahan lama metode ini merupakan pilihan yang terbaik.

2. Economic Order Quantity (EOQ)

Economic Order Quantity (EOQ)/ jumlah pesanan ekonomis, merupakan satu model yang sudah tua, diperkenalkan oleh F.W. Harris pada tahun 1914, tetapi paling

banyak dikenal dalam teknik pengendalian persediaan. EOQ banyak digunakan sampai saat ini karena mudah penggunaannya, meskipun dalam penerapannya harus

memperhatikan asumsi yang dipakai. Asumsi tersebut (Herjanto, 1999) sebagai berikut:

• Barang yang dipesan dan disimpan hanya satu macam.

• Kebutuhan/permintaan barang diketahui dan konstan.

• Biaya pemesanan dan biaya penyimpanan diketahui dan konstan.

• Barang yang dipesan diterima dalam satu batch.

• Harga barang tetap dan tidak tergantung dari jumlah yang dibeli (tidak ada

potongan kuantitas).

• Waktu tenggang (lead time) diketahui dan konstan.

Grafik persediaan dalam model ini berbentuk gigi gergaji, seperti dalam gambar 2.3. Karena permintaan dianggap konstan, persediaan berkurang dalam

persediaan mencapai nol, pesanan untuk batch yang baru tepat diterima, sehingga tingkat persediaan naik kembali sampai Q. nilai Q yang optimal/ekonomis dapat

diperoleh dengan menggunakan pendekatan tabel dan grafik atau dengan menggunakan formula.

•

•

•

Gambar 2.3. Grafik Persediaan dalam model EOQ (Sumber: Herjanto. 1999. Manajemen Produksi dan Operasi).

Cara lain untuk memperoleh EOQ dengan pendekatan matematika yang dijelaskan oleh Herjanto (1999), dikenal dengan istilah cara formula. Dalam metode

ini digunakan beberapa notasi sebagai berikut. D = jumlah kebutuhan barang (unit/tahun) S = biaya pemesanan (rupiah/pesanan)

h = biaya penyimpanan (% terhadap nilai barang) C = harga barang (rupiah/unit)

H = h x C = biaya penyimpanan (rupiah/unit/tahun) Q = jumlah pemesanan (unit/pesanan)

F = frekuensi pemesanan (kali/tahun) Q

Q/2

0

Tingkat persediaan

Rata-rata persediaan

TC = biaya total persediaan (rupiah/tahun) Biaya pemesanan per tahun:

= frekuensi pesanan x biaya pesanan

= 𝐷

𝑄

𝑥

𝑆

………. (2.1) Biaya penyimpanan per tahun= persediaan rata-rata x biaya penyimpanan

= 𝑄

2

𝑥

𝐻

………. (2.2) Biaya total per tahun= biaya pemesanan + biaya penyimpanan

= 𝐷

𝑄

𝑥

𝑆

+ 𝑄2

𝑥

𝐻

EOQ terjadi jika biaya pemesanan = biaya penyimpanan, maka:

Pers. 2.1 = pers. 2.2

Q* adalah EOQ, yaitu jumlah pemesanan yang memberikan biaya total persediaan terendah.

Penetapan ukuran lot dengan metode EOQ menerapkan prinsip jumlah

pemesanan tetap sepanjang periode pemenuhan kebutuhan/persediaan, dimana Q* =

�

2𝐷𝑆frekuensi pemesanan dan jumlah persediaan diminimalkan sehingga menghasilkan total biaya persediaan yang kecil (ekonomis/optimal).

2.6.6. Waktu Ancang (Lead Time)

Kusuma (2009) menjelaskan dalam kondisi aktual, pemenuhan kebutuhan seketika tidak mungkin dilakukan. selalu dibutuhkan waktu ancang untuk memenuhi

permintaan. Waktu ancang adalah waktu yang diperlukan dari mulai pesanan dilakukan sampai bahan baku diterima dan siap untuk digunakan. Dalam konsep

waktu ancang ini terkait pula saat pemesanan kembali. Saat pemesanan kembali adalah waktu dimana pemesanan dilakukan dengan mempertimbangkan waktu ancang sedemikian rupa sehingga pada saat tingkat persediaan mencapai nol maka