LAMPIRAN A

PERHITUNGAN NERACA MASSA

Kapasitas produksi Dimetil Tereftalat (DMT) = 60.000 ton/tahun 1 tahun = 330 hari kerja

1 hari = 24 jam kerja Kapasitas tiap jam = 60.000

x x

x

= 7575,7576 kg / jam

Kemurnian dari Dimetil Tereftalat (DMT) adalah 99,7%, maka : Jumlah Dimetil Tereftalat (DMT) = 99,7% x 7575,7576 kg/jam

= 7553,0303 kg/jam

A.1 Penentuan Komposisi Bahan Baku Komposisi Asam Tereftalat :

98,5% Asam Tereftalat (AT) : 6483,4888 kg/jam

1,5% Impurities (I) : 98,7333 kg/jam

Total : 6582,2222 kg/jam

Komposisi Metanol

99,4% Metanol (M) : 2880,3048 kg/jam

(9) (12)

(10) (11)

A.2 Perhitungan Neraca Massa A.2.1 Sublimator (SB-01)

Fungsi: Menyublimasi Fresh Asam Terephthalic ( AT ) dan hasil recycle dari Desublimator (DE-01 ) dengan reaktan uap metanol bersuhu tinggi.

Gambar A.1 Aliran Proses pada Sublimator (SB-01)

Neraca Massa Total :

F9 + F10 + F11 = F12 58702,5542 + 6582,2221 + 297,7901 = F12 65582,5663 kg/jam = F12

Neraca Massa Komponen :

AT : = 6582,2221 x 98,5% = 6483,4888 kg/jam

= 297,7901 x 83,933% = 249,9455 kg/jam

=

= 6483,4888 + 249,9455 = 6733,4340 kg/jam I : = 6582,2221 x 1,5%

= 98,7333 kg/ jam

SB - 01

M (aq) 99,4%W(l) 0,6%

AT 98,5% I 1,5%

=

= 98,7333 kg/jam M : = 58702,5542 x 99,4%

= 58350,3389 kg/jam = 297,7901 x 0,356%

= 1,0607 kg/jam =

= 58350,3389 + 1,0607 = 58351,3996 kg/jam W : = 58702,5542 x 0,6%

= 352,2153 kg/jam = 297,7901 x 0,029%

= 0,0851 kg/jam =

= 352,2153 + 0,0851 = 352,3004 kg/jam DMT : = 297,7901 x 15,6892%

= 46,6990 kg/ jam

=

= 46,6990 kg/jam

Tabel A.1 Neraca Massa pada Sublimator (SB-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 9 Alur 10 Alur 11 Alur 12 Asam Tereftalat 0 6483,4888 249,9455 6733,4340

Metanol 58350,3389 0 1,0607 58351,3996

Air 352,2153 0 0,0851 352,3004

Dimetil Tereftalat 0 0 46,6989 46,6990

Impuritis 0 98,7333 0 98,7333

subtotal 58702,5542 6582,2221 297,7901 65582,5663

(12) (14)

(13)

A.2.2 Ash Filter (CN-01)

Fungsi : Memisahkan inert berupa logam-logam yang tidak tersublimasi dari uap metanol

Gambar A.2 Aliran Proses pada Ash Filter (CN-01)

Neraca Massa Total :

F12 = F13 + F14 65582,5663 = 98,7333 + F14 65483,8330 kg/jam = F13

Neraca Massa Komponen :

AT : = = 6733,4340 kg/jam I : = = 98,7333 kg/jam M : = = 58351,3996 kg/jam W : = = 352,3004 kg/jam DMT : = = 46,6990 kg/ jam

Tabel A.2 Neraca Massa pada Ash Filter (CN-01) Komponen Masuk (kg/jam)

Keluar (kg/jam)

Alur 12 Alur 13 Alur 14

AT 6733,4340 0 6733,4340

M 58351,3996 0 58351,3996

W 352,3004 0 352,3004

DMT 46,6990 0 46,6990

I 98,7333 98,7333 0

subtotal 65582,5663 98,73333 65483,833

total 65582,5663 65582,5663

CN - 01

ATM W DMT I

(14) (15)

A.2.3 Reaktor (R-01)

Fungsi : Mengesterifikasi Asam Terephthalic dengan Metanol pada fase gas menjadi Dimetil Tereftalat.

Gambar A.3 Aliran Proses pada Reakor (R-01)

Reaksi yang terjadi di dalam Reaktor :

+

2

→

+

2

P- C6H4( COOH )2 CH3OH P-C6H4( COOCH3 )2 H2O

XAT = 0,96

=

r1 = 0,96 x

= 0,96 x 40,5316 = 38,9103 kmol/jam

Neraca Massa Total :

F14 = F15

65582,5663 kg/jam = F15 Neraca Massa Komponen :

AT : = – ( r1 x

= 6733,4340 – (38,9103 x 166,128) = 269,3374 kg/jam

=

0,0009

R - 01

ATM W DMT

M : = – ( 2 x r1 x

= 58351,3996 – ( 2 x 38,9103 x 32,042 ) = 55857,8695 kg/jam

=

M 15=NM15

N15=

1743,2704

1881,4180=0,9266

W : = + ( 2 x r1 x

= 352,3004 + (2 x 38,9103 x 18,016) = 1754,3177 kg/jam

=

0,0518

DMT : = + ( r1 x

= 46,6990 + (38,9103 x 194,18) = 7602,3084 kg/jam

=

DMT

=NDMT15

N15 =

39,1508

1881,4180=0,0208

Tabel A.3 Neraca Massa pada Reaktor (R-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 14 Alur 15

AT 6733,4340 269,3374

M 58351,3996 55857,8695

W 352,3004 1754,3177

DMT 46,6990 7602,3084

(17) (11) (18)

A.2.4 Cyclone (CN-03)

Fungsi : Memisahkan Asam Tereftalat yang tidak bereaksi untuk direcycle

kembali ke reaktor.

Gambar A.4 Aliran Proses pada Cyclone (CN-03)

Penentuan Dew Point

Untuk menentukan titik dew point, berlaku Yi =Zi dan

Pio Yi P

Xi=

TRIAL T, Suhu

ZA,ZB,ZC,ZD P

APAKAH XA + XB +XC + XD=1 ?

NO

YES T = T DEW

POINT PAo, PBo, PCo, PDo

XA, XB, XC, XD

Alogaritma menentukan suhu dew point

CN - 03

ATM W DMT

AT M W DMT AT

Tekanan Uap Jenuh dapat dihitung dengan menggunakan Persamaan Antoinne

= 82095,5094 mmHg

M= P P M

= 35421,0933 mmHg

= 419,6788 mmHg

AT= 874 0,0208419,6788

AT= 0,0433

0,9463 + 0,0099 + 0,0013 + 0,0433

= 1,0008

Suhu dew point berkisar 260oC , HE-01 digunakan terlebih dahulu untuk

mendinginkan produk gas dari reaktor sebelum produk gas didesublimasi. HE-01 akan menurunkan suhu gas produk dari 330 oC sampai suhu 270 oC .

Kesetimbangan

Diasumsikan bahwa produk yang keluar dari desublimator telah mencapai kesetimbangan yaitu kesetimbangan 2 fase dan 4 komponen. Sehingga komposisi dan jumlah komponen di fase gas dan fase padat bisa dihitung dengan alogaritma

sebagai berikut :

P Pio

mi= dan

(

)

G L mi

G L Zi Xi

TRIAL L/G

ZA,ZB, ZC,ZD

APAKAH XA + XB +XC + XD =1 ?

dan YA + YB + YC + YD =1?

NO

YES Congratulation T,P

PAo, PBo, PCo, PDo

mA, mB, mC, mD

XA, XB, XC, XD

YA, YB, YC, YD

Alogaritama perhitungan kesetimbangan

Trial T = 220oC (493,15 K) ; P = 1,15 atm (874mmHg) ; L/G = 0,0009485 =

= = 0,0643 mmHg

mAT=PAT o

P

mAT=0,0643 874

mAT=0,0001

AT= 0,0009 (1+0,0009485)0,0001+ 0,0009485

yAT=mAT AT

=

M= 09266 (1+0,0009485)49,9503+ 0,0009485

m =17097,0560874

m =19,5618

DMT= 0,0208 (1+0,0009485)0,1535+ 0,0009485

Neraca Massa Total :

Neraca Massa Komponen : AT : AT11= AT L11 MrAT

18= 55856,8088 kg jam

0,9274

W : 11= L11 Mr

11= 0,0026 1,7828 18,016

11= 0,0851 kg/jam

18=y 18 Mr

18= 0,0518 1879,6352 18,016

18= 1754,2326 kg jam

= 18 Mr =

1754,2326

18,016 =97,3708

0,0518

DMT : DMT11 = AT L11 MrDMT

DMT

11 = 0,1349 1,7828 194,18

DMT

11 = 46,6989 kg/jam

DMT 18 =y

DMT 18 MrDMT

DMT

18 = 0,0208 1879,6352 194,18

DMT

18 = 7555,6095 kg jam

= DMT18

MrDMT=

7555,6095

= 38,9103 kmol

jam

0,0207

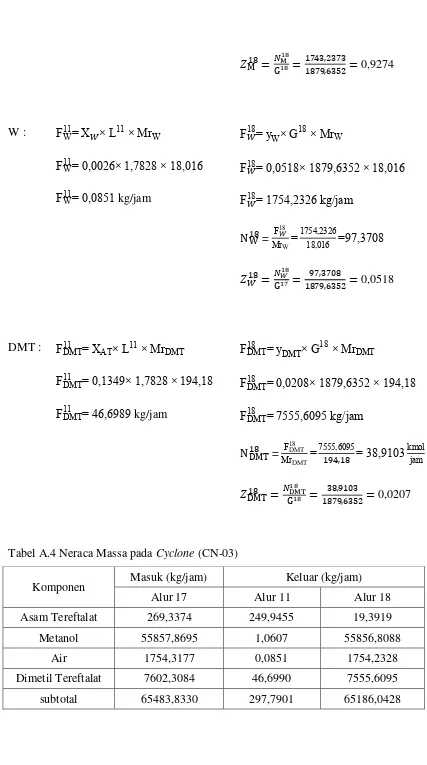

Tabel A.4 Neraca Massa pada Cyclone (CN-03)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 17 Alur 11 Alur 18

Asam Tereftalat 269,3374 249,9455 19,3919

Metanol 55857,8695 1,0607 55856,8088

Air 1754,3177 0,0851 1754,2328

Dimetil Tereftalat 7602,3084 46,6990 7555,6095

(19) (21) (20)

total 65483,8330 65483,8330

A.2.5 Tangki Separator (TS-02)

Fungsi : Untuk memisahkan semua hasil produk DMT dari campuran uap hasil reaktor

Gambar A.5 Aliran Proses pada Tangki Separator (TS-02)

Kesetimbangan

Trial T = 72oC (345,15 K) ; P = 1,1 atm (836mmHg) ; L/G = 0,281

TS - 02

AT M W DMT

AT M W DMT M

=

AT= 0,0001 (1+0,281)0,0000+ 0,281

M= 0,9274 (1+0,281)1,2125+ 0,281

= 0,0518 (1+0,281)0,3229+ 0,281

DMT= 0,0207 (1+0,281)0,0002+ 0,281

yDMT=mDMT DMT

yDMT= 0,0000

0,1167 + 1743,2373 + 97,3708 + 38,9103 1879,6352kmol

jam

Neraca Massa Total :

N19= L21+ 20 N 20 = L21

= 0,281

= 0,281

1879,6352 = 0,281

1879,6352 = 1,281

1467,3187kmoljam = 20

L21= N 20

L21= 1879,6352 1467,3187

L21 412,3165 kmol jam

Neraca Massa Komponen : AT : AT21= AT L21 MrAT

AT

21= 0,0003 412,3165 166,128

AT

21= 19,3919 kg/jam

AT 20=y

AT 20 MrAT

AT

20= 0,0000 1467,3187 166,128

AT

20= 0,0000 kg jam

M : M21= M L21 MrM

M

21= 0,7955 412,3165 32,042

M

21= 10509,3580 kg/jam

M

20=y 20 Mr M

M

20= 0,9645 1467,3187 32,042

M

W : 21= L21 Mr

21= 0,1099 412,3165 18,016

21= 816,2171 kg/jam

20=y 20 Mr

20= 0,0355 1467,3187 18,016

20= 938,0156 kg jam

DMT : DMT21 = DMT L21 MrDMT

DMT

21 = 0,0943 412,3165 194,18

DMT

21 = 7555,6095 kg/jam

DMT 20 =y

DMT 20 MrDMT

DMT

20 = 0,0000 1467,3187 194,18

DMT

20 = 0,000 kg jam

Tabel A.5 Neraca Massa pada Tangki Separator (TS-02)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 19 Alur 20 Alur 21

Asam Tereftalat 19,3919 19,3919

Metanol 55856,8088 45347,4508 10509,3580

Air 1754,2328 938,0156 816,2171

Dimetil Tereftalat 7555,6095 7555,6095

subtotal 65186,0428 46285,4664 18900,5765

(21) (22) (26)

A.2.6 Crystalyzer (CR-01)

Fungsi : Mengkristalisasi produk DMT ( Dimethyl Tereftalat ) dari hasil kondensasi CD-01

Gambar A.6 Aliran Proses pada Cooling Crystalizer (CR-01)

Data Kelarutan

Kelarutan Asam Terephthalic dalam g / 100 g metanol

Suhu, oC 25 160

Kelarutan 0,1 2,9

(Kirk & Othmer)

Kelarutan Dimethyl Terephthalate dalam g / 100 g metanol

Suhu, oC 25 60

Kelarutan 1,0 5,7

(Kirk & Othmer)

Persamaan Clausius-Clapeyron

2

ln

RT H dT

S

d

=

dT RT

H S

dln = 2

C T R

H

S = 1

ln

CR - 01

AT M W DMT AT

M W DMT

Dari data kelarutan yang tersedia di plot 1/T (sumbu x) dengan ln S (sumbu y). Maka diperoleh gambar sebagai berikut

Diperoleh persamaan :

AT : ln =3221,22191 8,5014

0 0,001 0,002 0,003 0,004

ln

S

1/T

Kelarutan AT dalam Metanol

y = -4,939.3770x + 16.5668

0,0029 0,003 0,0031 0,0032 0,0033 0,0034

ln

S

(22) (23)

(25) DMT

22 (s)=7553,4527

Tabel A.6 Neraca Massa pada Crystalyzer (CR-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 21 Alur 26 Alur 22

Asam Tereftalat (aq) 19,3919 3,6707 3,9634

Asam Tereftalat (s) 0 0 19,0992

Metanol 10509,3580 28,3241 10537,6821

Air 816,2171 8,1922 824,4093

Dimetil Tereftalat (aq) 670,5276 29,2095

Dimetil Tereftalat (s) 6912,1346 7553,4527

total 18967,8163 18967,8163

A.2.7 Centrifuge (CF-01)

Fungsi : Memisahkan padatan dari slurry yang berasal dari Cooling Crystalizer ( CR – 01 )

Gambar A.7 Aliran Proses pada Centrifuge (CF-01) Fraksi Massa Cairan

Komponen Alur 22 xi

AT (aq) 3,9624 0,0003

M 10537,6821 0,9247

W 824,4093 0,0723

DMT (aq) 29,2095 0,0027

Σ=11395,2643 Σ=1

CF - 01

ATM W DMT

AT M W DMT AT

Sisa cairan dalam padatan = 10%

Σ padatan = AT2 (s) + DMT22 (s) = 19,0992 + 7553,4527 = 7572,5520 kg/jam

90 Σ padatan=

10 Σ cairan 90

7572,5520= 10 Σ cairan

Σ cairan = 841,3947 kg/jam

Neraca Massa Komponen : AT(aq) = x Σ cairan

= 0,0003 x 841,3947 = 0,2926 kg/jam =

= 3,9634 0,2926 = 3,6707 kg/jam AT(s) = = 19,0992 kg/jam

M : = x Σ cairan

= 0,9247 x 841,3947 = 778,0732 =

= 10537,6821 – 778,0732 = 9759,6089 kg/jam W : = x Σ cairan

= 0,0723 x 841,3947 = 60,8721 =

= 824,4093 – 60,8721 = 763,5372 kg/jam DMT(aq) = x Σ cairan

= 0,0027 x 841,3947 = 2,1567 kg/ jam =

(24) (26) (27)

Tabel A.7 Neraca Massa pada Centrifuge (CF-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 22 Alur 25 Alur 23

Asam Tereftalat (aq) 3,9634 0,2926 3,6707

Asam Tereftalat (s) 19,0992 19,0992 0

Metanol 10537,6821 778,0732 9759,6089

Air 824,4093 60,8721 763,5372

Dimetil Tereftalat (aq) 29,2095 2,1567 27,0528

Dimetil Tereftalat (s) 7553,4527 7553,4527

Subtotal 18967,8163 8413,9466 10553,8697

Total 18967,8163 18967,8163

A.2.8 Tangki Separator (TS-03)

Fungsi : Memisahkan sisa DMT yang terlarut pada larutan filtrat Centrifuge Filtration (CF-01)

Gambar A.8 Aliran Proses pada Tangki Separator (TS-03)

Komponen

Alur 24

Fi Mri Ni = Zi=

AT 3,6707 166,1280 0,0221 0,0001

M 9759,6089 32,0420 304,5880 0,8774

TS - 03

ATM W DMT

AT M W DMT M

= = 0,2332 mmHg

mDMT=0,2332760

mDMT=0,0000

DMT= 0,00004 (1+0,000+ 0,004340,00434)

Σ = 1,000 Σ = 1,0000

Neraca Massa Total :

N2 = L26+ 27

N2 27 = L2

= 0,00434

= 0,00434

= 0,00434

= 1,004346

345,6304kmoljam =

L26= N 27

L26= 347,1305 345,6304

L26 1,5001 kmoljam

AT : AT26= AT L MrAT

AT

26= 0,0147 1,5001 166,128

AT

26= 3,6677kg/jam

AT 27=y

AT 27 MrAT

AT

27= 0,0000 345,6304 166,128

AT

27= 0,0000 kg jam

M : M26= M L MrM

M

26= 0,5893 1,5001 32,042

M

26= 19,2935 kg/jam

M

27=y 27 Mr M

M

27= 0,8787 345,6304 32,042

M

27= 9732,2075 kg jam

W : 26= L Mr

26= 0,3031 1,5001 18,016

26= 5,5814 kg/jam

27=y 27 Mr

27= 0,1213 345,6304 18,016

27= 755,5569 kg jam

DMT : DMT26 = DMT L MrDMT

DMT

26 = 0,0929 1,5001 194,18

DMT

26 = 27,0303 kg/jam

DMT 27 =y

DMT 27 MrDMT

DMT

27 = 0,0000 345,6304 194,18

DMT

27 = 0,000 kg jam

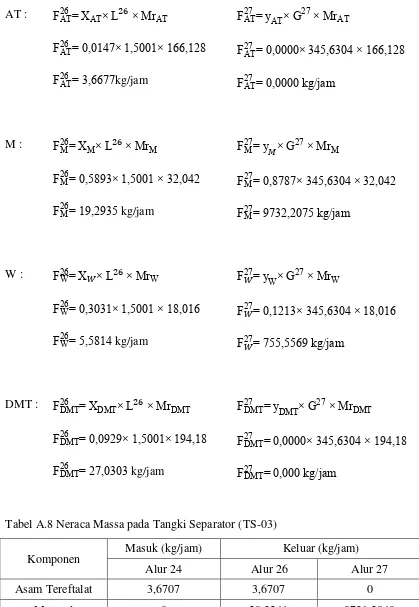

Tabel A.8 Neraca Massa pada Tangki Separator (TS-03)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 24 Alur 26 Alur 27

Asam Tereftalat 3,6707 3,6707 0

Metanol 0 28,3241 9731,2849

Air 9759,6089 8,1922 755,3450

subtotal 27,0528 67,2398 10486,6298

(25) (29) (28) (31) A.2.9 Rotary Dryer (RD-01)

Fungsi : Untuk mengurangi kadar metanol hasil padatan DMT sampai 0,05 %

Gambar A.9 Aliran Proses pada Rotary Dryer (RD-01) Fraksi Massa

Komponen Alur 25 xi

AT 19,3919 0,0023

M 778,0732 0,0925

W 60,8721 0,0072

DMT 7555,6095 0,8980

Σ = 8413,9466 Σ=1,0000

Sisa cairan dalam padatan = 0,05%

Σ padatan = AT25+ DMT25

= 19,3919 + 7555,6095 = 7575,0014 kg/jam

99,95 Σ padatan=

0,05 Σ cairan 99,95

7575,0014=

0,05 Σ cairan Σ cairan = 3,7894 kg/jam

Udara pengering (0,3% W) = 28 4,3960 kg/s = 15825,6 kg/jam 28 28

RD - 01

ATM W DMT

Udara W

AT M W DMT M

28 28 = 47,4768 kg/jam

Neraca Massa Komponen : AT =

= 19,3920 kg/jam

M : = Σ cairan x (

= 778,0732 + 60,8721 – 3,7894 x ( = 774,5587 kg/jam

=

= 778,0732 – 774,5587 = 3,5150 kg/jam

W : = ) +

= 778,0732 + 60,8721 – 774,5587 + 47,4768 = 108,0098

=

= 60,8721 + 47,4768 – 108,0098 = 0,2744 kg/jam

DMT =

= 7555,6095 kg/jam

Tabel A.9 Neraca Massa pada Rotary Dryer (RD-01) Komponen Masuk (kg/jam)

Keluar (kg/jam)

Alur 25 Alur 28 Alur 29 Alur 31

Asam Tereftalat 19,3919 0 19,3919 0

Metanol 778,0732 0 3,5144 774,5587

Air 60,8721 47,4768 0,2750 108,0739

Dimetil Tereftalat 7555,6095 0 7555,6095 0

Udara 0 15825,6 0 15825,6

subtotal 8413,9464 15873,077 7578,7908 16708,2327

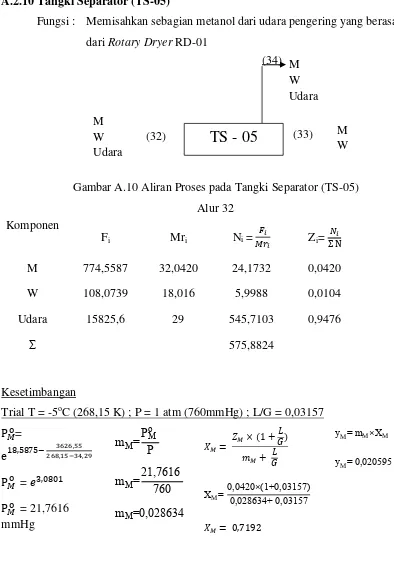

(32) (33) (34) A.2.10 Tangki Separator (TS-05)

Fungsi : Memisahkan sebagian metanol dari udara pengering yang berasal dari RotaryDryer RD-01

Gambar A.10 Aliran Proses pada Tangki Separator (TS-05)

Komponen

Alur 32

Fi Mri Ni = Zi=

M 774,5587 32,0420 24,1732 0,0420

W 108,0739 18,016 5,9988 0,0104

Udara 15825,6 29 545,7103 0,9476

Σ 575,8824

Kesetimbangan

Trial T = -5oC (268,15 K) ; P = 1 atm (760mmHg) ; L/G = 0,03157 =

= = 21,7616 mmHg

mM=PM o

P

mM=21,7616760

mM=0,028634

M= 0,0420 (1+0,03157)0,028634+ 0,03157

yM=mM M

yM= 0,020595

TS - 05

M W Udara

M W M

=

=

= 5,0992 mmHg

m =PPo

m =5,0992760

m =0,00671

= 0,0104 (1+0,03157)0,00671+ 0,03157

y =m

y = 0,001883

y dara=0,977523

Σ = 1,0000 Σ = 1,0000

Neraca Massa Total :

N32= L33+ 34

N32 34 = L33

= 0,03157

= 0,03157

575,8824 = 0,03157

575,8824 = 1,03157

558,2581 kmoljam =

L33= N 34

L33= 575,8824 558,2581

L33 17,6235 kmoljam

Neraca Massa Komponen : M : M33= M L33 MrM

M

33= 0,7192 17,6235 32,042

M

33= 406,1685 kg/jam

M

34=y 34 Mr M

M

34= 0,020595 558,2581 32,042

M

34= 368,3902 kg jam

W : 33= L33 Mr

33= 0,2807 17,6235 18,016

33= 89,131 kg/jam

34=y 34 Mr

34= 0,001883 558,2581 18,016

34= 18,9429 kg jam

Udara : 34=yDMT 34 MrDMT

34= 0,977523 558,2581 26

34= 15825,6 kg jam

Tabel A.10 Neraca Massa pada Condensor (CD-02)

(35)

(33)

(41) (20)

(27)

Alur 32 Alur 34 Alur 33

M 774,5587 368,3902 406,1685

W 108,0739 18,9429 89,1310

Udara 15825,6 15825,6 0

subtotal 0 16212,9331 495,2995

total 16708,2327 16708,2327

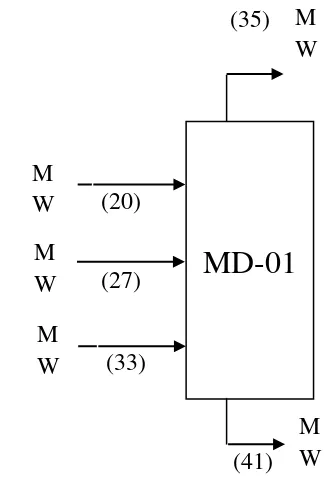

A.2.11 Menara Destilasi (MD-01)

Fungsi : Merecycle sisa metanol yang tidak bereaksi dengan memperoleh hasil metanol dengan kemurnian 99.4 ( % massa ) pada sisi enriching dan membuang air hasil reaksi esterifikasi pada sisi stripping

Gambar A.11 Aliran Proses pada Menara Destilasi (MD-01)

Neraca massa total :

46285,4664 + 10486,6298 + 495,2995 =

57267,3957 =

57267,3957 - =

MD-01

MW

M W

M W

M W M

(7) (9) (6)

Neraca massa metanol : M

20 + M 27 +

M 33 = (

M

35 ) + ( M 41 )

45437,4508 + 9731,2849 + 406,1685= 0,994 +( 0,01 (57267,3957 - )

55484,9041 = 0,984 +572,673957

54912,23019 = 0,984

= 55805,112

= 57267,3957 - 55805,112

= 1462,2837

Neraca Massa Komponen

M : = 55805,112 x 99,4% = 55470,2813 kg/jam = 1462,2837 x 1%

= 14,6228 kg/jam W : = 55805,112 x 0,6%

= 334,8307 kg/jam = 1462,2837 x 99%

= 1447,6609 kg/jam

Tabel A.11 Neraca Massa pada Menara Destilasi (MD-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 20 Alur 27 Alur 33 Alur 35 Alur 41 Metanol 45347,4508 9731,2849 406,1685 55470,2813 14,6228 Air 938,0156 755,3450 89,1310 334,8307 1447,6609 subtotal 46285,4664 10486,6298 4952995 55805,1120 1462,2837

total 57267,3957 57267,3957

A.2.12 Furnace (FU-01)

Fungsi : Memanaskan vapor metanol ( 99,4 % massa ) dari suhu 96,87 oC menjadi 385 oC

Gambar A.12 Aliran Proses pada Furnace (FU-01)

FU - 01

M W

M W M

Tabel A.12 Neraca Massa pada Furnace (FU-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 7 Alur 6 Alur 9

Metanol 55470,0342 2880,3048 58350,3389

Air 334,8292 17,3861 352,2153

subtotal 55804,8634 2897,6909 58702,5542

total 58702,5542 58702,5542

LAMPIRAN B

PERHITUNGAN NERACA PANAS

Basis Perhitungan : 1 jam operasi Satuan operasi : kJ/jam Temperatur Referensi : 0oC

Kapasitas produk : 60.000 ton/tahun

LB.1 Perhitungan Kapasitas Panas a) Data perhitungan Cp

Cp x,T = a + bT + cT2 + dT3 + eT4 Kapasitas panas gas ideal ( Cpig )

Data kapasitas panas gas ideal ( Cpig ) metanol dan steam tersedia dalam Appendix D, (Coulson ,1983 ). Sedangkan Cpig Asam Tereftalat dan Dimetil Tereftalat tidak tersedia di daftar dan harus diestimasi dengan metode Rihani & Doraiswany, ( Coulson,1983 ). Karena campuran gas mendekati sifat ideal maka harga kapasitas panas gas ideal bisa dipakai dalam perhitungan.

Asam Tereftalat

Tabel LB.1 Penentuan Konstanta Asam Tereftalat

Ni Jenis Gugus Ni ai Ni bi Ni ci Ni di

2 -C=CH- 2(-1,4714) 2(3,3842 10-2) 2(-0,2371 10-4) 2(0,6063 10-8) Sum -3,2518 17,5008 10-2 -1,2215 10-4 3,1402 10-8

Dimetil Tereftalat

Tabel LB.2 Penentuan Konstanta Dimetil Tereftalat Ni Jenis

Gugus Ni ai Ni bi Ni ci Ni di

2 -CH3 2(0,6087) 2(2,1433 10-2) 2(-0,0852 10-4) 2(1,1350 10-8) 2 -COO- 2(2,7350) 2(1,0751 10-2) 2(0,0667 10-4) 2(-0,0923 10-8) 1 -CH=CH- 1(-3,1210) 1(3,8060 10-2) 1(-0,2359 10-4) 1(0,5504 10-8) 2 -C=CH- 2(-1,4714) 2(3,3842 10-2) 2(-0,2371 10-4) 2(0,6063 10-8)

Sum 0,6236 17,011 10-2 -0,7471 10-4 2,187 10-8

3

2 DT

CT BT A

Cp= dengan

K kmol kJ

Cp=

Harga konstanta A, B, C, dan, D untuk Cpig Asam Tereftalat, Metanol, Steam, dan Dimetil Tereftalat :

Tabel LB.3 Harga konstanta A, B, C, dan, D untuk Cpig

Komponen A B C D

AT -3,2518 17,5008 10-2 -1,2215 10-4 3,1402 10-8 Metanol 21,152 7,0920 10-2 2,2870 10-5 -2,851 10-8 Steam 32,243 1,923 10-3 1,055 10-5 -3,596 10-9 DMT 0,6236 17,011 10-2 -0,7471 10-4 2,187 10-8

Metanol

Cp liquid : 80,57230053 kJ/kmol oC

Laten heat : 35278 kJ/kmol

T norm : 337,75 K

H Metanol uap pada saat suhu 64,6 ( : 40482,97061 kJ/kmol

li uid = Cpli uid T

Asam Tereftalat

Heat Sublimation : 199,685856 kJ/kmol

Cp solid : 142000 kJ/kmol oC

H fusion : 31600 kJ/kmol

T Sublim : 298,15 K

H AT uap pada saat suhu 25 oC ( : 146992,1464 kJ/kmol oC

uap =A T+12B T2+ 13C T3+ 14D T4+

li uid = Cpsolid T + usion

solid = Cpsolid T

Dimetil Tereftalat

T fusion : 50 oC

cp solid : 271,852 kJ/kmol oC

H fusion : 31600 kJ/kmol

T nm : 284 oC

COOH

COOH

+ 2 CH3OH

COOCH3

COOCH3

+ 2 H2O

Cp liq : 383,60259 kJ/kmol oC

H DMT uap pada saat suhu 284oC ( : 192255,6061 kJ/kmol

uap =A T+12B T2+ 13C T3+ 14D T4+

li uid = Cpsolid T + usion Cpli ud T

solid = Cpsolid T

LB.1 Fixed Bed Reactor (R-01)

Reaksi esterifikasi Asam Tereftalat dengan Metanol menjadi Dimetil Tereftalat dan Steam :

Asam Tereftalat

Metanol Dimethil

Tereftalat

Steam

Panas Reaksi

AT Metanol H2O DMT AT

Metanol H2O DMT

Tabel LB.4 Data panas reaksi tiap komponen Komponen

Hf o Solid 25 oC (kJ / mol)

Panas sublimasi 25 oC

Notasi yang digunakan:

A = Asam Tereftalat

Tabel LB.5 . Panas masuk Reaktor pada Alur 14

Qreaksi =

Input kmol/tahun H (kJ/kmol) Q (kJ/tahun)

AT 321010.2893 162789.4800 52257098080

Metanol 14423041.1578 55085.3340 794498039649.0670

H2O 154874.5039 56111.7220 8690275106

DMT 1904.7059 195380.2508 372141915.1

= = -12,327,874,805.0655 kJ/kmol

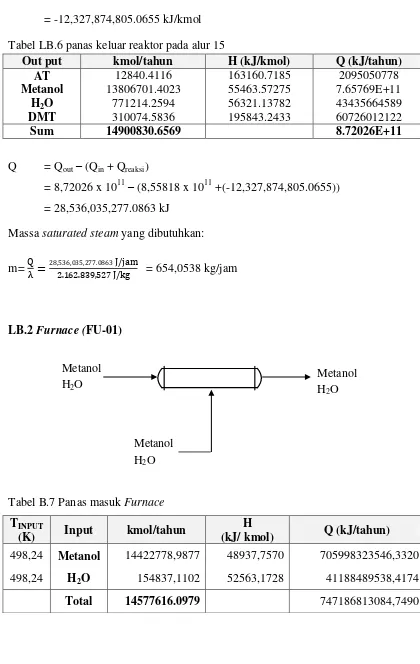

Tabel LB.6 panas keluar reaktor pada alur 15

Out put kmol/tahun H (kJ/kmol) Q (kJ/tahun)

AT 12840.4116 163160.7185 2095050778

Metanol 13806701.4023 55463.57275 7.65769E+11

H2O 771214.2594 56321.13782 43435664589

DMT 310074.5836 195843.2433 60726012122

Sum 14900830.6569 8.72026E+11

Q = Qout– (Qin + Qreaksi)

= 8,72026 x 1011– (8,55818 x 1011 +(-12,327,874,805.0655)) = 28,536,035,277.0863 kJ

Massa saturated steam yang dibutuhkan: m=

= 654,0538 kg/jam

LB.2 Furnace (FU-01)

Tabel B.7 Panas masuk Furnace

TINPUT

(K) Input kmol/tahun

H

(kJ/ kmol) Q (kJ/tahun) 498,24 Metanol 14422778,9877 48937,7570 705998323546,3320 498,24 H2O 154837,1102 52563,1728 41188489538,4174

Total 14577616.0979 747186813084,7490

Metanol H2O

Metanol H2O

=A T+12B T2+ 31C T3+ 14D T4+

uap

metanol=21,152 337,75 +1

27,0920 10 2 337,75 2+ 1

32,287 10 5 337,75 3+ 1

4 2,851 10 8 ( 337,75) 4

+ 40482,97l

= 48937,7570 kJ/kmol Tabel B.8 Panas Keluar Furnace

TOUTPUT

(K) Output kmol/tahun H (kJ/kmol) Q (kJ/tahun) 658,15 Metanol 14422778,9877 59209,8815 854188660845,8820 658,15 H2O 154837,1102 58334,2173 45710678610,2246

Total 14577616,0979 899899339456,1060

Total kebutuhan panas = Qout – Qin

= 899899339456,1060 kJ/tahun – 747186813084,7490 kJ/tahun

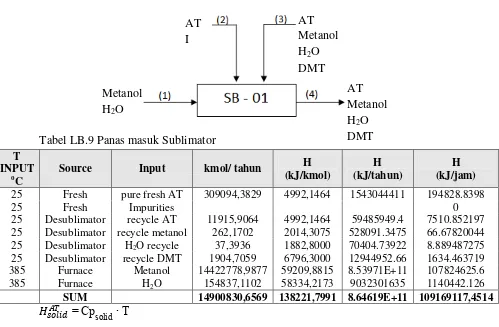

LB.3 Sublimator (SB-01)

Tabel LB.9 Panas masuk Sublimator

T INPUT

o

C

Source Input kmol/ tahun H

(kJ/kmol)

H (kJ/tahun)

H (kJ/jam)

25 Fresh pure fresh AT 309094,3829 4992,1464 1543044411 194828.8398

25 Fresh Impurities 0

25 Desublimator recycle AT 11915,9064 4992,1464 59485949.4 7510.852197 25 Desublimator recycle metanol 262,1702 2014,3075 528091.3475 66.67820044 25 Desublimator H2O recycle 37,3936 1882,8000 70404.73922 8.889487275

25 Desublimator recycle DMT 1904,7059 6796,3000 12944952.66 1634.463719 385 Furnace Metanol 14422778,9877 59209,8815 8.53971E+11 107824625.6

385 Furnace H2O 154837,1102 58334,2173 9032301635 1140442.126

SUM 14900830,6569 138221,7991 8.64619E+11 109169117,4514

= Cpsolid T

= 199,685856 25

= 4992,1464 kJ/kmol

Tabel LB.10 Panas keluar Sublimator

Total kebutuhan panas = Qout – Qin

= 109169117,4514 kJ/jam – 108057772,0644 kJ/jam = 1111345,3870 kJ/jam

T output

(K) Out put kmol/tahun H (kJ/kmol) Q, kJ/tahun Q, kJ/jam

597,15

AT 321010,2893 162789,4800 52257098080 6598118.444 Metanol 14423041,1578 55085,3340 7.94498E+11 100315409

H2O 154874,5039 56111,7220 8690275106 1097257

DMT 1904,7059 195380,2508 372141915,1 46987,61554

SUM 108057772,0644

AT I

AT Metanol H2O DMT

AT Metanol H2O DMT Metanol

LB.4 Heat Exchanger (HE-01)

HE-01 A

Tabel B.11 Panas masuk Heat Exchanger

T Input (K) Input kmol/tahun H (kJ/kmol) Q (kJ/tahun)

603,15

AT 12840,4116 163176,9059 2095258631,3318 Metanol 13806701,4023 55480,0686 765996740275,0500 H2O 771214,2594 56330,2509 43442692719,7602 DMT 310074,5836 195863,4514 60732278142,9066

Total 14900830,6569 872266969769,0480

T Input (K) Input kmol/tahun H (kJ/kmol) Q (kJ/tahun) 431,237 Metanol 14426454,4903 45173,5318 651693900369,0480

H2O 783599,7588 50214,3280 39347935296,4790 Total 15210054,2491 90305,8601 691041835665,5270 Tabel B.12 Panas keluar Heat Exchanger

T Output (K) Output kmol/tahun H (kJ/kmol) Q (kJ/tahun)

543,15

AT 12840,4116 159407,7312 2046860876,4828 Metanol 13806701,4023 51643,8547 713031281395,7800 H2O 771214,2594 54162,0459 41770542093,8699 DMT 310074,5836 191202,2673 59286963433,6921

SUM 14900830,6569 816135647799,8250

T Output (K) Input kmol/tahun H (kJ/ Kmol) Q (kJ/tahun) 498,2368 Metanol 14426454,4903 48937,7570 705998323546,3320

H2O 783599,7588 52545,7430 41174831524,6801

Total 15210054,2491 747173155071,0120

AT M W DMT

AT M W DMT M

W

Total kebutuhan pendingin = Qin – Qout

= 872266969769,0480 – 816135647799,8250 = 56131321969,2235 kJ/tahun

= 7087288,1274 kJ/jam Total kebutuhan pemanas = Qout – Qin

= 747173155071,0120 kJ/tahun - 691041835665,5270 kJ/tahun

= 56131319405,4847 kJ/tahun = 7087287,8037 kJ/jam

Total kebutuhan pendingin ≈ Total kebutuhan pemanas

LB.5 Desublimator (DE-01)

Tabel B.13 Panas masuk Desublimator T Input

(K) Input kmol/tahun H (kJ/kmol) Q (kJ/tahun)

543,15

AT 12840,4116 159407,7312 2046860876,4828 Metanol 13806701,4023 51643,8547 713031281395,7800 H2O 771214,2594 54162,0459 41770542093,8699 DMT 310074,5836 191202,2673 59286963433,6921

Sum 14900830,6569 8,1614 x 1011

T Output

(K) Output (gas) kmol/tahun H (kJ/kmol) Q (kJ/tahun) 372,12 Metanol 14426454,4903 42130,3104 607791006219,1880

H2O 783599,7588 48175,5497 37750349110,4403 AT

M W DMT AT M W DMT AT

M W DMT

M W

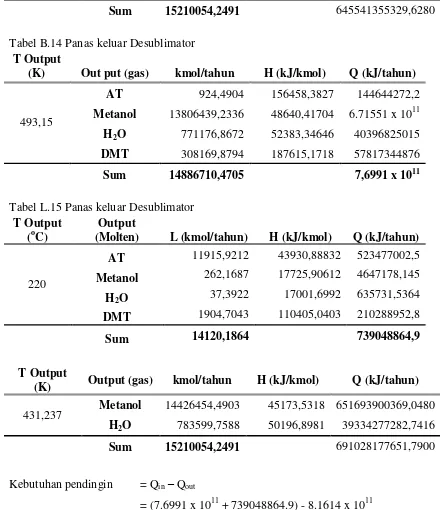

Sum 15210054,2491 645541355329,6280 Tabel B.14 Panas keluar Desublimator

T Output

(K) Out put (gas) kmol/tahun H (kJ/kmol) Q (kJ/tahun)

493,15

AT 924,4904 156458,3827 144644272,2

Metanol 13806439,2336 48640,41704 6.71551 x 1011 H2O 771176,8672 52383,34646 40396825015 DMT 308169,8794 187615,1718 57817344876

Sum 14886710,4705 7,6991 x 1011

Tabel L.15 Panas keluar Desublimator T Output

(oC)

Output

(Molten) L (kmol/tahun) H (kJ/kmol) Q (kJ/tahun)

220

AT 11915,9212 43930,88832 523477002,5 Metanol 262,1687 17725,90612 4647178,145

H2O 37,3922 17001,6992 635731,5364

DMT 1904,7043 110405,0403 210288952,8

Sum 14120,1864 739048864,9

T Output

(K) Output (gas) kmol/tahun H (kJ/kmol) Q (kJ/tahun) 431,237 Metanol 14426454,4903 45173,5318 651693900369,0480

H2O 783599,7588 50196,8981 39334277282,7416

Sum 15210054,2491 691028177651,7900

Kebutuhan pendingin = Qin– Qout

= (7.6991 x 1011 + 739048864.9) - 8.1614 x 1011

= 45,486,822,600.80 kJ/tahun

= 5743285,6819 kJ/jam

Kebutuhan pemanas = Qout – Qin

= 691028177651,7900 kJ/tahun - 645541355329,6280 kJ/tahun

= 45486822322,1616 kJ/tahun

= 5743285,6467 kJ/jam

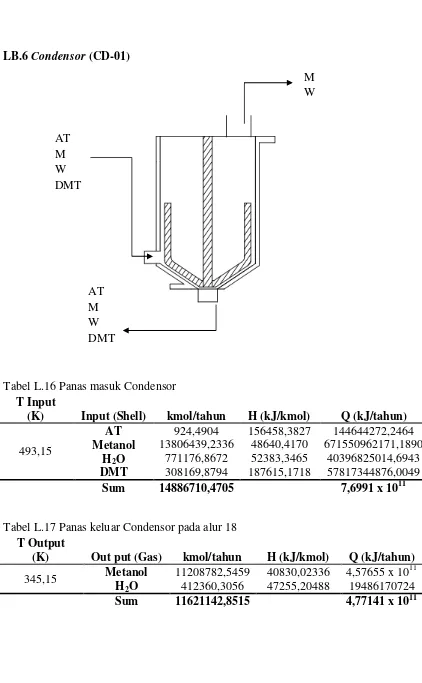

LB.6 Condensor (CD-01)

Tabel L.16 Panas masuk Condensor T Input

(K) Input (Shell) kmol/tahun H (kJ/kmol) Q (kJ/tahun)

493,15

AT 924,4904 156458,3827 144644272,2464 Metanol 13806439,2336 48640,4170 671550962171,1890

H2O 771176,8672 52383,3465 40396825014,6943 DMT 308169,8794 187615,1718 57817344876,0049

Sum 14886710,4705 7,6991 x 1011

Tabel L.17 Panas keluar Condensor pada alur 18 T Output

(K) Out put (Gas) kmol/tahun H (kJ/kmol) Q (kJ/tahun) 345,15 Metanol 11208782,5459 40830,02336 4,57655 x 10

11 H2O 412360,3056 47255,20488 19486170724

Sum 11621142,8515 4,77141 x 1011

AT M W DMT

M W

Tabel L.18 Panas keluar condenser pada alur 19 T Output

(oC)

Output

(Liquid) kmol/tahun H (kJ/kmol) Q (kJ/tahun)

72

AT 924,4904 45977,38163 42505647,77 Metanol 2597656,6877 5801,205638 15069540622 H2O 358816,5616 5430,0224 1948381967 DMT larut 10035,3354 53631,85698 538213670,4 DMT solid 298134,5440 19573,344 5835489988

Sum 3265567,6191 23434131896

Menghitung kebutuhan Pendingin: Kebutuhan pendingin = Qin– Qout

= (23434131896 + 4.77141 x 1011) - 7.6991 x 1011

= 2.69335 x 1011 kJ/tahun

LB.7 Crystalizer (CR-01)

Tabel L.19 Panas masuk Crystalizer pada alur 19 T Input

(oC) Input (Liquid) kmol/tahun H (kJ/kmol) Q (kJ/tahun)

72

AT 924,4903963 45977,38163 42505647,77 Metanol 2597656,688 5801,205638 15069540622

H2O 358816,5616 5430,0224 1948381967 DMT larut 10035,33535 53631,85698 538213670,4 DMT solid 298134,544 19573,344 5835489988

Sum 3265567,6191 23434131895,76

Tabel L.20 Panas masuk Crystalizer pada alur 23 T Input

(oC) Input (Molten) kmol/tahun H (kJ/kmol) Q (kJ/tahun)

75

AT solid 170,7507 14976,4392 2557237,4811 AT liquid 4,2484 46576,4392 197873,2047

Metanol 7001,0241 6042,92254 42306646,4639 H2O 3601,3871 6790,2304 24454247,8695 DMT larut 30,5962 54782,66475 1676140,9553 DMT solid 1072,8025 20388,9 21873262,5871

Sum 11880,8089 93065408,5616

= Cpsolid T

= 199,685856 75

= 14976,4392 kJ/kmol

= Cpsolid T + usion

199,685856 75 31600.0000 46576,4392 kJ/kmol

AT M W DMT

AT M W DMT AT

Tabel L.21 Panas keluar crystalizer T Output

(oC) Out put kmol/tahun H (kJ/kmol) Q (kJ/tahun)

10

AT Terlarut 188,9506 33596,8586 6348148,0928 AT padatan 910,5388 1996,8586 1818217,2084

Metanol 2604657,7118 805,7230 2098632639,2852 H2O 362417,9487 756,49184 274166220,8332 DMT

Terlarut 1191,3658 29848,4964 35560478,4002 DMT

padatan 308081,9122 2718,52 837526840,0285

Sum 3277448,4280 3254052543,8483

Menghitung kebutuhan Pendingin: Kebutuhan pendingin = Qin– Qout

= (23434131895,76 + 93065408,5616) – 3254052543,8483

= 20273144760,4711 kJ/tahun

LB.8 Vaporizing Crystalizer (HE-03)

Tabel L.22 Panas masuk vaporizing crystalizer pada alur 21 T Input

(oC) Input kmol/tahun H (kJ/kmol) Q (kJ/tahun)

10

AT Terlarut 174,9991 33596,85856 5879418,4717 Metanol 2412337,0217 805,7230053 1943675434,8369

H2O 335658,0141 756,49184 253922548,6730 DMT

Terlarut 1103,3987 29848,4964 32934791,4560

Sum 2749273,4335 2236412193,4376

Tabel L.23 Panas keluar Vaporizing crystalizer pada alur 23 T Output

(oC)

Output

(Molten) kmol/tahun H (kJ/kmol) Q (kJ/tahun)

75

AT solid 170,7507 14976,4392 2557237,4811 AT liq 4,2484 46576,4392 197873,2047 Metanol 7001,0241 6042,92254 42306646,4639

H2O 3601,3871 6790,2304 24454247,8695 DMT larut 30,5962 54782,66475 1676140,9553 DMT solid 1072,8025 20388,9 21873262,5871

Sum 11880,8089 93065408,5616

AT M W DMT

AT M W DMT

Tabel L.24 Panas keluar Vaporizing Crystalizer pada alur 24 T Output

(oC) Output (gas) kmol/tahun H (kJ/kmol) Q (kJ/tahun) 75 Metanol 2405335,9975 40971,9144 98551220597,8749

H2O 332056,6270 47357,2894 15725301783,7879

Sum 2737392,6245 114276522381,6630

Menghitung kebutuhan Pemanas: Kebutuhan pemanas = Qout– Qin

= (93065408,5616+ 114276522381,663) – 2236412193,4376

= 112133175596,7870 kJ/tahun

LB.9 Menara Destilasi (MD-01)

Tabel L.25 Panas masuk Menara Destilasi alur 18 T Input

(K) Input kmol/tahun H (kJ/kmol) Q (kJ/tahun) 343,15 Metanol 11208782,5459 40830,0234 457654853226,3770

H2O 412360,3056 47255,2049 19486170724,2394

Sum 11621142,8515 477141023950,6170

Tabel L.26 Panas masuk Menara Destilasi alur 24 T Input

(oC) Input kmol/tahun H (kJ/kmol) Q (kJ/tahun) 10 Metanol 2405335,9975 5801,2056 98551220597,8749

H2O 332056,6270 5430,0224 15725301783,7879

Sum 2737392,6245 114276522381,6630

Tabel L.27 Panas masuk Menara Destilasi alur 28 T Input

(oC) Input kmol/tahun H (kJ/kmol) Q (kJ/tahun)

-5 Metanol 100394,9341 0 0

H2O 39182,8262 0 0

Sum 139577,7604 0

M W M W

Tabel L.28 Panas keluar Menara Destilasi alur 31 T Output

(K) Output kmol/tahun H (kJ/kmol) Q (kJ/tahun) 338,0069 Metanol 13710899,0692 40494,9506 555222181156,2160

H2O 147194,6559 47012,4260 6919977872,5699

Sum 13858093,7252 562142159028,7860

Tabel L.29 Panas keluar Menara Destilasi alur 30 T Output

(K) Output kmol/tahun H (kJ/kmol) Q (kJ/tahun)

371,7756 Metanol 3614,4083 7946,4884 28721853,9019

H2O 636405,1029 7094,7008 4515103792,3841

Sum 640019,5112 4543825646,2860

A. DATA TERMODINAMIKA

Kesetimbangan yang terjadi adalah sistem biner dengan dua fase. Data kesetimbangan sistem metanol-air dengan fase uap-cair pada tekanan total 101.3 KPa diperoleh dari ( Perry, 1984 ) :

Xa, Metanol

Ya,

Metanol T ,oC

0.000 0.000 100.0

0.020 0.134 96.4

0.040 0.230 93.5

0.060 0.304 91.2

0.080 0.365 89.3

0.100 0.418 87.7

0.150 0.517 84.4

0.200 0.579 81.7

0.300 0.665 78.0

0.400 0.729 75.3

0.500 0.779 73.1

0.600 0.825 71.2

0.700 0.870 69.3

0.800 0.915 67.5

0.900 0.958 66.0

0.950 0.979 65.0

1.000 1.000 64.5

Data dari Perry ini kemudian disimulasikan dalam bentuk persamaan. Dengan sistem biner 2 fasa maka hanya terdapat 2 independent variabel. Dalam desain ini, independent variabel berupa tekanan ( P = 1 atm ) dan satu variabel yang lain ( T, atau Xa atau Ya ). Dalam perancangan plate to plate dibutuhkan persamaan :

XA = f ( YA )

T = f ( XA )

H = f ( YA )

h = f ( XA )

A adalah tanda untuk metanol dan B adalah tanda untuk air

H dan h adalah entalphi uap jenuh dan entalphi cair jenuh dan didekati dengan persamaan 1 dan 2

H =HAYAHBYB ……… ( 1 )

h=hAXAhBXB ……… ( 2 )

Tr

T

Tr A

A Cpg dT A

H =

……… ( 3 )Tr

T

Tr B

B Cpg dT B

H =

……… ( 4 )=

T

Tr A

A Cpl dT

=

T

Tr B

B Cpl dT

h ……… ( 6 )

Tr = suhu referensi, suhu saat H = 0 , diambil 273 Kelvin Dengan bantuan Micorsoft Excell maka diperoleh :

0.00 0.20 0.40 0.60 0.80 1.00

0.0 0.2 0.4 0.6 0.8 1.0

YA

XA

Y-X Poly. (Y-X)

0 20 40 60 80 100 120

0 0.2 0.4 0.6 0.8 1

XA

T,

O C

XA= -5.7553 YA5 + 12.989 YA4- 8.6821 YA3 + 2.523 YA2 - 0.0787 YA + 0.0003 ( 7 )

T = -235.6 XA5 + 725.63 XA4 - 856.29 XA3 + 490.77 XA2 - 159.71 XA + 99.512 ( 8 )

H = -7995.2 YA+ 48540 ……… ( 9 )

h = -5522.1 XA3 + 10748 XA2– 7486 XA+ 7381.6 ……… ( 10 )

STAGE TO STAGE CALCULATION

Perhitungan stage to stage dilakukan dari condenser sampai ke reboiler. Neraca mol total :

B D F F

F1 2 3 = .………… ( 11 ) Neraca mol metanol :

B D

F F

F F Z F Z D Y B X

Z

F1 1 2 2 3 3 = …….…… ( 12 ) Neraca panas total :

B D

CD RB

F F

F F H F h Q B Q D D H B h

H

F1 1 2 2 3 3 =

…….…… ( 13 ) F1 = Feed flow rate 1 , kmol/jam

F2 = Feed flow rate 2 , kmol/jam F3 = Feed flow rate 3 , kmol/jam

D = Flow rate dari hasil atas condenser , kmol/jam B = Flow rate dari hasil bawah reboiler , kmol/jam

0 10000 20000 30000 40000 50000 60000

0 0.5 1

ZF1 = Fraksi mol metanol pada Feed 1 ZF2 = Fraksi mol metanol pada Feed 2 ZF3 = Fraksi mol metanol pada Feed 3 YD = Fraksi mol metanol pada hasil atas XB = Fraksi mol metanol pada hasil bawah HF1 = Entalphi uap pada Feed 1, kJ/kmol HF2 = Entalphi uap pada Feed 2, kJ/kmol hF3 = Entalphi cairan pada Feed 3, kJ/kmol HD = Entalphi uap pada hasil atas, kJ/kmol hB = Entalphi cairan pada hasil bawah, kJ/kmol

QCD = Panas condenser per satuan hasil atas , kJ/kmol D QRB = Panas reboiler per satuan hasil bawah , kJ/kmol B

Data :

F1 = 1467,316 kmol/jam

ZF1 = 96,4516 %

F2 = 345,6304 kmol/jam

ZF2 = 87,8696 %

F3 = 17,6235 kmol/jam

ZF3 = 71,9276 %

Dengan menggunakan persamaan 11 dan 12 maka diperoleh hasil perhitungan :

D = 1749,75931 kmol/jam

B = 80,8105 kmol/jam

Condenser :

V1,Y1,H1

D,YD, HD

Lo,Xo,ho

Gambar 2. Condenser Partial

Desain variabel berupa harga Reflux = R = Lo / D . Diambil harga reflux = 1

Neraca massa total di condenser :

V1 =DLo .………… ( 14 )

Neraca massa komponen A, metanol :

V1Y1 =DYD LoXo .………… ( 17 )

Neraca Panas di Condenser :

D

(

HDQCD)

=V1H1Loho .………… ( 20 )( )

H =V1H1Loho .………… ( 21 )DH =V1H1Loho

DH =

(

DLo)

H1Loho

ho H

H H D Lo R

=

=

1

1

H =H1R(H1ho) .………… ( 23 )

Algoritma Perhitungan :

R D,YD

Xo HD

Y1 H1

ho

Xo QCD

9

10

9 19

7 23 22

T condenser bisa dihitung dari persamaan 8 , T condenser = f ( Xo )

Dari condenser sampai Feed plate 1 :

Jika entraintment diabaikan maka variabel akan tetap dari condenser sampai feed plate 1.

Plate n

V1 Lo

LoV1==L1V2 .………… ( 24 ) LoXoY1V1=L1X1V2Y2 .………… ( 25 ) LohoV1H1=L1h1V2H2 .………… ( 26 )

Algoritma Perhitungan :

TRIAL

V2 L1 Y2 H2

Y1 X1 h1 V2

7

9

10 25 24

26

APAKAH SAMA ?

HASIL PERHITUNGAN

Dengan bantuan program solver pada Microsoft Excell maka diperoleh hasil perhitungan :

Total plate ideal yang dibutuhkan 9 buah + Condenser partial + Reboiler partial

Reflux = 1

Beban Panas Condenser Partial = -17289136,9073 Watt

Beban Panas Reboiler Partial = 16454916,0107 Watt

Suhu condenser = 64,8569 oC

Suhu reboiler = 99,3076 oC

Feed 1 masuk pada plate 2 ( ideal )

Feed 2 masuk pada plate 5 ( ideal )

Feed 3 masuk pada plate 6 ( ideal )

D = 1749,7593 kmol / jam

B = 80,8105 kmol/jam

YD = 98,94 % mol

XB = 0,56 % mol

Y1 = 98,15 % mol

HD = 40629,7215 kJ/kmol

ho = 5185,1417 kJ/kmol

H1 = 40692,9901 kJ/kmol

H = 76200,8384 kJ/kmol

RD-01

LB.10 Rotary Dryer (RD-01)

Tabel L.30 Panas masuk Rotary Dryer alur 22 T Input

(oC)

Input

(padatan) kmol/tahun H (kJ/kmol) Q (kJ/tahun)

25

AT 924,4936 4992,1464 4615207,4454

Metanol 192561,4199 2014,3075 387877914,7574 H2O 26731,4564 1888,0768 50471042,5928 DMT 308169,8802 6796,3 2094414956,5722

Sum 528387,25 2537379121,3678

T Input

(K) Input kg/jam H ( kJ/ kg) Q (kJ/tahun)

415 H2O 376016,2560 2735,6 1028630069,9136

Udara 125338752 416,47 52199830045,4400

Sum 53228460115,3536

Tabel L.31 Panas keluar Rotary Dryer alur 26 T Output

(oC) Output (padatan) kmol/tahun H (kJ/kmol) Q (kJ/tahun)

25

AT 924.4936 4992.1464 4615207.4454

Metanol 868.8308 2014.3075 1750092.3720 H2O 120.6115 1888.0768 227723.6813 DMT 308169.8802 6796.3000 2094414956.5722

Sum 310083.8160 2101007980.0708

AT M W DMT

W Udara

M W Udara

Tabel L.32 Panas keluar Rotary Dryer alur 27 T Output

(K) Output kmol/tahun H (kJ/kmol) Q (kJ/tahun) 319 Metanol 191452,0052 40011,7074 7660321621.3422

H2O 47510,3036 2590,4000 2217241558,9631

Sum 238962,3088 9877563180,3054

T Output

(K) Input kg/jam H ( kJ/ kg) H ( kJ/tahun) 319 Udara 125338752 319,4520 40039715003,9040 Kebutuhan pemanas = Qin - Qout

= 2537379121,3678 + 53228460115,3536) – ( 2101007980,0708 + 9877563180,3054 + 40039715003,9040)

= 3747121741,9831 kJ/tahun

CD-02

LB.11 Condensor (CD-02)Tabel L.33 Panas masuk Condensor alur 27

T Input

(K)

Input

(gas) kmol/tahun

Massa

(kg) H (kJ/kmol) Q (kJ/tahun)

319

Metanol 191452,0052 40011,7074 7660321621,3422

H2O 47510,3036 2590,4000 2217241558,9631

Udara

pengering 125338752 319,4520 40039715003,9040

Sum 49917278184,2094

Table L.34 Panas keluar Condenser pada alur 29 T

Output (K)

Output

(gas) kmol/tahun

Massa

(kg) H (kJ/kmol) Q (kJ/tahun)

268,15

Metanol 91057,0711 37424,5891 3407773470,4772

H2O 8327,4774 2490,0000 373569302,2578

Udara

pengering 125338752 265,0000 33214769280,0000

Sum 36996112052,7350

Tabel L.35 Panas keluar Condensor pada alur 28

Output (Liquid) kmol/tahun H (kJ/kmol) Q (kJ/tahun)

Metanol 100394,9341 0 0

H2O 39182,8262 0 0

Sum 0

Kebutuhan pendingin = Qin - Qout

= 49917278184,2094 – (36996112052,7350 + 0 )

= 12921166131,4744 kJ/tahun

= 1631460,3701 kJ/jam

M W Udara

M W Udara

VP-03

LB.12 Vaporizer (VP-01)Tabel L.36 Panas masuk Vaporizer T Input

(oC) Input (liquid) kmol/tahun H (kJ/kmol) Q (kJ/tahun) 35,8 Metanol 711941,0127 2886,5566 2055058019,5893

H2O 7643,1102 2700,5011 20640227,5844

Sum 2075698247,1736

Tabel L.37 Panas keluar Vaporizer T Output

(K) Output (gas) kmol/tahun H (kJ/kmol) Q (kJ/tahun) 352,15 Metanol 711941,0127 41162,1731 29305039180,3592

H2O 7643,1102 47493,5137 362998158,3801

Sum 29668037338,7393

Kebutuhan pemanas = Qout– Qin

= 29668037338,7393 - 2075698247,1736

= 27592339091,5657 kJ/tahun

= 3562945,3775 kJ/jam

M W

M W AT

M W DMT

LAMPIRAN C

PERHITUNGAN SPESIFIKASI PERLATAN

C.1 Tangki Penyimpanan Metanol (TP-01)

Fungsi : Menyimpan bahan baku metanol selama 2 minggu Bahan konstruksi : Carbon steel SA-283 grade D

Bentuk : Flat-Bottomed Cylindrical Vessel dengan atap kerucut Alasan : Umum digunakan untuk menyimpan fluida pada tekanan

atmosfir

Jumlah : 1 unit

Jenis Sambungan : Double welded butt joint

Kondisi Operasi :

Temperatur = 30oC

Tekanan = 1 atm

Faktor Kelonggaran = 10%

Laju alir masuk (F) = 2897,6909 kg/jam

Densitas Campuran = 800 kg/m3 = 49,375 lb/ft3

Kebutuhan perancangan = 30 hari

Perbandingan tinggi tangki dengan diameter tangki (Hs : D) = 1 : 2

tinggi head (Hh) = 1/6 x D (Brownel & Young, 1959) = 45109,099 ft3 Safety factor : 10%

Diambil H/D = 0,5 +

( ) ( )

Hs = 1/6 D = 8,076 ft Digunakan ukuran tangki standar :

(Appendix E, Brownell & Young , 72-in. Butt-welded) D = 50 ft

H = 30 ft Hs = 10 ft

+

3

H total = 40ft

Tebal dinding tangki :

ntuk Dtangki < 50 t , t harus ≥ 3 16 in

Untuk 50 ft < Dtangki < 120ft , t harus ≥ 1 4 in ntuk 120 t < Dtangki < 200 t , t harus ≥ 5 16 in

ntuk Dtangki > 200 t , t harus ≥ 3 8 in

(Appendix E, Brownell & Young , 72-in. Butt-welded) Tebal dinding tangki (untuk butt joint)

Tebal silinder (dt) = (Peters & Timmerhaus, 1991)

Dimana : t = tebal dinding tangki bagian silinder (in) C = Corrosion allowance = 0,125

H = tinggi tangki (ft) D = diameter tangki (ft)

C.2 Gudang Asam Tereftalat (B-01)

Fungsi : Menyimpan bahan baku asam tereftalat selama 2 minggu

Jumlah : 2

Kondisi Penyimpanan : 30oC, 1atm Bahan Konstruksi : Carbon steel

Kebutuhan : 6582,2221 kg/jam

Massa per bin : = 1089226,126 kg

ρ : 1510 kg/m3

Volume per bin :

Safety factor 20%

Vt = 1,2 • V Tebal dinding tangki (untuk butt joint)

Dimana : t = tebal dinding tangki bagian silinder (in) C = Corrosion allowance = 0,125

H = tinggi tangki (ft) D = diameter tangki (ft)

Dipilih tebal dinding standar = 1/2 in (Brownell & Young, 1959)

C.3 Tangki Produk Dimetil Tereftalat (B-02)

Fungsi : Menyimpan hasil produk dimetil tereftalat selama 15 hari

Jumlah : 3

Kondisi Penyimpanan : 30oC, 1atm Bahan Konstruksi : Carbon Steel

Kebutuhan : 7578,7908 kg/jam

Massa per bin : = 909454,8929 kg

ρ : 1283 kg/m3

Volume per bin :

Safety factor 20%

Vt = 1,2 • V

Tebal dinding tangki (untuk butt joint)

Tebal silinder (dt) = (Peters & Timmerhaus, Dipilih tebal dinding standar = 1/2 in (Brownell & Young, 1959)

C.4 Tangki Bahan Baku Asam Tereftalat (B-03)

Fungsi : Menyimpan bahan baku Asam Tereftalat untuk umpan sublimator selama 1 hari

Jumlah : 1

Kondisi Penyimpanan : 30oC, 1atm Bahan Konstruksi : Carbon Steel

Bentuk : Silo dengan bagian bawah dilengkapi dengan sistem air lock

, untuk mengumpan AT pada uap metanol Kebutuhan : 6582,2221 kg/jam

Massa : = 157973,33 kg

ρ : 1510 kg/m3

Volume :

Safety factor 20%

Tebal dinding tangki (untuk butt joint) Dipilih tebal dinding standar = 1/4 in (Brownell & Young, 1959)

C.5 Tangki Akumulator Hasil Recycle dari Desublimator (B-04)

Fungsi : Sebagai akumulator asam tereftalat padatan hasil recycle dari desublimator

Jumlah : 1

Kondisi Penyimpanan : 30oC, 1atm Bahan Konstruksi : Carbon Steel

Bentuk : Silo dengan bagian bawah dilengkapi dengan sistem air lock

, untuk mengumpan AT pada uap metanol Kebutuhan : 297,7901 kg/jam

Massa : = 7146,962724 kg

ρ : 1510 kg/m3

Volume :

Safety factor 20%

Do= 1 3 • = 0,5267 m = 1,72794 t ≈ 2 t Tebal dinding tangki (untuk butt joint)

Tebal silinder (dt) = (Peters & Timmerhaus, 1991)

Dimana : t = tebal dinding tangki bagian silinder (in) C = Corrosion allowance = 0,125

H = tinggi tangki (ft) D = diameter tangki (ft)

Dipilih tebal dinding standar = 3/16 in (Brownell & Young, 1959)

C.6 Cyclone (CN-01)

Fungsi : Memisahkan inert berupa logam-logam yang tidak tersublimasi dari uap metanol

Jenis : Reverse Flow Centrifugal separators Alasan pemilihan , Table 10.11 Coulson :

Menghemat tempat

Minimum particle size = 10 μm Minimum Loading = 2500 mg/m3 Typical gas velocity = 10 -20 m/s Pressure drop = 10-70 mmH2O Data :

- Densitas gas diperkirakan 1 kg/m3 - Viskositas gas diperkirakan 0,02 cP - kuran debu logam berkisar 20 μm - Densitas partikel : 2500 kg/m3

- Flow rate gas = 18,19 kg/s = 18.19 m3/s

Dicoba 4 unit cyclones secara paralel ;

Flow rate gas per cyclones

s m s

m

3 3

5475 , 4 4

19 , 18

= =

Area of inlet duct 2

Scaling Factor :

2

d1 Diameter rata-rata partikel yang diseparasi pada kondisi standard dengan tingkat effisiensi yang dipilih

d2 Diameter rata-rata partikel yang diseparasi pada desain dengan tingkat effisiensi yang sama

Dc1 Diameter dari standard cyclones, 8 in ( 203 mm ) Dc2 Diameter dari cyclones yang didesain

Q1 Standard Flow rate;

- Untuk high eficiency, 223 m3/jam

- Untuk high throughput design , 669 m3/jam Q2 Flow rate dari desain, m3/jam

1

Perbedaan densitas solid-fluida pada kondisi standard, 2000 kg/m3

2

Perbedaan densitas solid-fluida pada desain, kg/m3

1

Viskositas fluida standard ( air ,1 atm, 20oC ) , 0.018 cP

2

Viskositas fluida desain cP

Diperoleh e isiensi sekitar 90 untuk partikel 20μm ( memenuhi )

Untuk partikel yang berukuran 5 μm, e isiensi masih bisa mencapai 50 , sedangkan

untuk ukuran partikel yang lebih besar dari 30μm , e isiensi melebihi 95

Pressure drop:

Area of inlet duct, A1 = 0,5 Dc x 0,2 Dc = 0,1 x 1,741 x 1,741 m = 0,3031 m2

Cyclone surface area, As = π x Dc x (1,5 Dc + 2,5 Dc) = 3,14 x 4 x 1,7412

= 38,07 m2 = 0,628

ϕ = 0,95

Area of exit pipe =

{ [ ( )] }

{ [ ] }

C.7 Cyclone (CN-02)

Fungsi : Memisahkan padatan DMT yang mengalami dusting pada udara pengering Rotary Dryer ( RD-01 )

Menghemat tempat

Minimum particle size = 10 μm

Minimum Loading = 2500 mg/m3 Typical gas velocity = 10 -20 m/s Pressure drop = 10-70 mmH2O Data :

- Densitas gas diperkirakan 1 kg/m3 - Viskositas gas diperkirakan 0,018 cP

- Ukuran DMT yang mengalami dusting berkisar 48-100 esh - Densitas partikel : 1283 kg/m3

- Flow rate gas = 4.396 kg/s = 4,396 m3/s Dicoba 1 unit cyclones secara paralel ;

Flow rate gas per cyclones

s

Inlet velocity =15 m/s

Area of inlet duct 2

Scaling Factor :

2

d1 Diameter rata-rata partikel yang diseparasi pada kondisi standard dengan tingkat effisiensi yang dipilih

d2 Diameter rata-rata partikel yang diseparasi pada desain dengan tingkat effisiensi yang sama

Dc1 Diameter dari standard cyclones, 8 in ( 203 mm ) Dc2 Diameter dari cyclones yang didesain

- Untuk high eficiency, 223 m3/jam

- Untuk high throughput design , 669 m3/jam Q2 Flow rate dari desain, m3/jam

1

Perbedaan densitas solid-fluida pada kondisi standard, 2000 kg/ m3

2

Perbedaan densitas solid-fluida pada desain, kg/ m3

1

Viskositas fluida standard ( air ,1 atm, 20oC ) , 0.018 cP

2

Viskositas fluida desain cP

63 hampir semua DMT akan terpisahkan

Area of exit pipe =

{ [ (

)] }

{ [ ] }

C.8 Cyclone (CN-03)

Fungsi : Memisahkan padatan AT yang sedikit basah hasil desublimasi pada ( DE-01 )

Jenis : Reverse Flow Centrifugal separators Alasan pemilihan , Table 10.11 Coulson :

Menghemat tempat

Minimum particle size = 10 μm

Minimum Loading = 2500 mg/m3 Typical gas velocity = 10 -20 m/s Pressure drop = 10-70 mmH2O Data :

- Densitas gas diperkirakan 1 kg/m3 - Viskositas gas diperkirakan 0,02 cP

- Ukuran AT yang basah berkisar 10 – 100 m - Densitas partikel : 1500 kg/m3

- Flow rate gas = 9,06 kg/s = 9,06 m3/s Dicoba 2 unit cyclones secara paralel ;

Flow rate gas per cyclones 4,53 2

06 ,

9 3