TESIS

Di susun oleh : ARIF EKA RAHMANTO

PROGRAM STUDI MAGISTER TEKNIK PERMINYAKAN FAKULTAS TEKNOLOGI KEBUMIAN DAN ENERGI

UNIVERSITAS TRISAKTI JAKARTA

KAJIAN LABORATORIUM PENGARUH JENIS DAN

KONSENTRASI INJEKSI POLIMER DAN SALINITAS

AIR TERHADAP FAKTOR PEROLEHAN MINYAK

TESIS

Di ajukan oleh : ARIF EKA RAHMANTO

171.150.001

Dibuat Untuk Memenuhi Salah Satu Syarat Mendapatkan Gelar

Magister Teknik Pada Program Magister Teknik Perminyakan

Fakultas Teknologi Kebumian dan Energi

Universitas Trisakti

PROGRAM MAGISTER TEKNIK PERMINYAKAN FAKULTAS TEKNOLOGI KEBUMIAN DAN ENERGI

UNIVERSITAS TRISAKTI JAKARTA

LABORATORY ANALYSIS ON TYPE AND

CONCENTRATION OF POLYMER INJECTION

AND WATER SALINITY ON RECOVERY FACTOR

THESIS

Submitted by : ARIF EKA RAHMANTO

171.150.001

In Partial Fulfillment of the Requirements

for The Degree of Master in Engineering Petroleoum Engineering Departement Faculty of Earth Technology and Energy

Trisakti University

PETROLEUM ENGINEERING MAGISTER PROGRAM THE FACULTY OF EARTH TECHNOLOGY AND ENERGY

TRISAKTI UNIVERSITY JAKARTA

iv

(dua) macam produk polimer yaitu biopolimer dan polimer synthetic. Adapun skenario variasi konsentrasi sebesar 500 ppm, 1000 ppm, 1500 ppm, 2000 ppm, Serta untuk variasi salinity (Synthetic Brine) 5000 ppm, 10.000 ppm, 15000 ppm, 20.000 ppm. Sedangkan untuk komposisi synthetic oil adalah Paraffin dengan API° 41.44

Polimer sintetsis yang digunakan yaitu Add Cross dan juga dengan biopolymer yaitu XC-P memiliki karakteristik yang berbeda beda, untuk XC-P memiliki nilai uji rheology yang cukup baik dibandingkan dengan polimer Add cross, akan tetapi XC-P tidak terlalu stabil dibandingkan add cross untuk uji

thermal hal ini dilihat dari endapan larutan yang terdapat pada XC-P dengan suhu 60 °C selama empat (4) minggu lebih banyak terbentuk endapan dibandingkan add cross, untuk presentase penurunan viskositas kedua jenis polimer tersebut rata - rata sebesar 20 %.

Nilai recovery factor (RF) dengan metode core flooding didapat nilai RF tertinggi adalah XC-P (2000 ppm dan salinitas 15.000 ppm) dengan kenaikan dari hasil injeksi adalah 26 %, sedangkan kenaikan terendah untuk salinitas 15.000 ppm pada addcross 2.000 ppm sebesar 24 %. Akan tetapi nilai Rf untuk salinitas 5.000 dengan variasi konsentrasi dan jenis polimer yang terendah adalah Biopolimer XC-P 1.500 ppm dengan nilai Rf setelah injeksi polimer adalah 1 %.

v ABSTRACT

One of the methods for increased oil recovery or Enhanced Oil Recovery (EOR) is chemical injection by using polymers. There are 2 (two) kinds of polymer product that is biopolymer and synthetic polymer, with the variation scenario of concentration 500 ppm, 1000 ppm, 1500 ppm, 2000 ppm, and for variation of brine salinity (Synthetic Brine) 5000 ppm, 10.000 ppm, 15000 ppm, 20.000 ppm. the composition of synthetic oil for this research is paraffin with API ° 41.44.

The synthetic polymer for this research is Add Cross and also with biopolymer XC-P has different characteristic, XC-P ( biopolymer) has good rheology test value compared with Add cross polymer (sybthetic polymer), biopolymer XC-P is not stable compared to add cross for thermal test is seen from the sediment deposits contained in XC-P with a temperature of 60 ° C for four (4) weeks more precipitated than add cross, meanwhile for a percentage decrease in viscosity value of both types of polymers is averaged 20%.

The value of recovery factor (RF) with the core flooding method obtained the highest RF value is biopolymer XC-P (2000 ppm and salinity 15,000 ppm) with incremental oil from polymer injection has result 26%. The lowest recovery factor value for salinity 15.000 ppm is addcross 2.000 ppm equal to 24%. However, the Rf value for salinity of 5000 with the lowest concentration and polymer type variation is biopolymer XC-P 1,500 ppm with RF value after the polymer injection is 1%.

vi

Bismillahirohmanirrohim,

Puji dan syukur saya panjatkan kepada Tuhan Yang Maha Esa, karena atas

berkat dan rahmat-Nya, saya dapat menyelesaikan penelitian (tesis) dengan baik.

Dalam menyelsaikan tesis ini penulis telah banyak mendapatkan bantuan

dan bimbingan dari berbagai pihak, dari masa perkuliahan, masa penelitian

sampai pada penyusunan laporan thesis ini. Oleh karena itu penulis mengucapkan

terima kasih yang sebesar-besarnya kepada :

1. Kedua orang tua kami, Bapak Ir. H. Mustofa Dwijono, Ibu Hj. dr. Endang Susilowati, dan Adik 1(satu) Aris Dwi Prihantono, ST. MT, Adik 2 (dua) Aryo Triwibisono. ST. Terima kasih telah mendukung, mendoakan serta memberi motivasi kepada penulis sehingga penulis cukup punya keberani

untuk menuntut ilmu kembali di jenjang Magister.

2. Bapak Ir. R.S. Trijana Kartoatmodjo,M. Sc, Ph.D, Selaku kepala prodi

Jurusan Magister Teknik Perminyakan, Universitas Trisakti. Terima kasih

atas pengasuhan, pengajaran, kebijaksanaan serta kebaikan yang telah

diberikan kepada penulis selama penulis menuntut ilmu di Universitas

Trisakti.

3. Bapak Dr. Rachmat Sudibjo, Selaku Pembimbing I penulis. Terimakasih

telah memberikan arahan, masukan dan juga kebaikan kepada penulis selama

vii

4. Bapak Ir. H. Sugiatmo Kasmungin, M.T, Ph.D., selaku pembimbing II

penulis. Terimakasih atas bimbingan, arahan, masukan dan juga kebaikan

kepada penulis selama penulis menuntut ilmu di Universitas Trisakti.

5. Bapak Dr. I Putu Suarsana dan Ibu Dr. Dwi Atty Mardiana. Selaku

Magister Teknik Perminyakan. Terima kasih atas dukungan, arahan dan

bantuan yang telah diberikan kepada penulis.

7. Kepada rekan- rekan “ Teman Seperjuangan angkatan -16, 2015’’, Bang Rana, Bang Sony, Bang Ridwan, Bang Firman, Bang Hamzah, Mbak Avty, Kak lolyta ( sahabat dari S1 angkatan 2003 ), Bro Fauzy, Bro Rizky Akbar, Bro Dimas Adhiguna, Bro Riky Lumbangaol, Bro Masrin, Bro Deska, Bro Vincent, Bro Agus, Bro M. Handis. Terima kasih atas bantuan, support, kerja sama yang harmonis baik dikelas maupun di luar

kelas, sharing masukan dan sekaligus solusi selama penulis menuntut ilmu di

Universitas Trisakti.

8. Seluruh Staf dan Karyawan Program Studi Magister Teknik Perminyakan,

Ibu Hj. Etty Soleha, Mas Andry, Mba Susan, Mas Singgih (uchil), terima

kasih atas bantuan serta dukungan selama penulis menutut ilmu di

9. Analis dan Staf, Intergrated Laboratorium Universitas Trisakti, Mba Lisa

Sugiarti (EOR), Mba Eka Rizki (AFR), Mas Hadi ( kimia dasar), Bapak H. Siman ( lumpur pemboran), Bapak H. Djuadi (ABR), Mas Dody ( FDP dan EOR lab. Technician), Bro Ryan. Terima kasih atas suppot, diskusi, sharing serta bantuannya selama pengerjaan tesis berlangsung.

10.Saudara dan Saudariku di Mahasiswa Pencinta Alam Aranyacala Trisakti, Kak Irma S.I.Tuanaya (TP’2003; Magister TP angkatan 19, 2016) Bro Robin (Geology 2010), Bro Farhan ( Geology 2014). Terima kasih atas dukungan serta bantuan yang selama penulis menuntut ilmu di

Universitas Trisakti.

11.Keluarga besar Teknik Perminyakan Trisakti angkatan 2003, Terima kasih atas support, sharing serta diskusi yang menyenangkan dan bermanfaat

selama penulis mulai menuntut ilmu di Trisakti maupun setelah berkarir di

dunian MIGAS.

12.Seluruh dosen dan staff Universitas Trisakti. Semoga ilmu yang diberikan kepada penulis dapat bermanfaat dan dapat dikembangkan dalam dunia

pekerjaan penulis.

13.Kepada semua pihak yang tidak dapat disebut satu persatu dalam kata pengantar ini, Terima kasih telah membantu penulis selama penulis menuntut ilmu di universitas Trisakti.

Jakarta, 6 September 2017

vii DAFTAR ISI

Halaman

LEMBAR PENGESAHAN ... i

LEMBAR PERNYATAAN ... iii

ABSTRACT...………... iv

KATA PENGANTAR... v

DAFTAR ISI ... vii

DAFTAR TABEL...……….. xi

DAFTAR GAMBAR ………..………...…. xii

DAFTAR SINGKATAN... xiv

DAFTAR SIMBOL... xvii

DAFTAR LAMPIRAN... xix

BAB I PENDAHULUAN………... 1

1.1 Latar Belakang Masalah……….……... 1

1.2 Perumusan Masalah………... 3

DAFTAR ISI

(Lanjutan)

1.3.1. Maksud……….. 5

1.3.2. Tujuan………. 5

1.4 Pembatasan Masalah………. 6

1.5 Ruang Lingkup Penelitian……… 7

1.6 Manfaat Penelitian……… 7

BAB II TINJAUAN PUSTAKA……….. 8

2.1 Jenis Polimer……… 11

2.1.1 Biopolimer,………....……….. 11

2.1.2 Polimer Syntetic……………...……….. 13

2.2 Teoritical Injeksi Polimer ( Polimer Flooding)……….. 14

2.2.1 Karakteristik Injeksi Polimer……….... 16

2.3 Perumusan dan Krangka Pemikiran... 26

2.4 Hipotesis... 30

ix

3.3.5 Uji Efek Dari Karakteristik Rheology Larutan Fluida 40 3.3.6 Pengukuran Sifat Fisik Batuan……... 53

3.3.7 Core flooding Metode …….... 61

3.3.8 Diagram alir penelitian……... 69

3.3.8.1.1 Pengumpulan dan Pengolahan data 70 BAB IV HASIL PERCOBAAN DAN PEMBAHASAN……….…. 72

4.1 Uji Fisik Batuan………... 72

4.2 Pengujian Larutan polimer………... 74

4.2.1 Uji Shear rate………... 80

DAFTAR ISI

(Lanjutan)

4.2.3 Polimer Retention………... 89

4.2.4 Permeability Reduction………... 89

4.2.5 Permeability Resistence………... 90

4.2.6 Salinity effect…………... 92

4.2.7 Uji Thermal………... 95

4.2.8 Polimer Slug…………..... 100

BAB V KESIMPULAN DAN SARAN………. 112

DAFTAR PUSTAKA ... 113

xiii

DAFTAR TABEL

Tabel Halaman

1.1 Chemical EOR Processes ……….... 3

2.1 Applikasi Xantham gum pada industry... 12

2.2 Thermal degradation of hydrolysed polyacrylamides under anaerobic condition……….... 24

3.3 Nilai Interval Parameter……….. 33

4.4 Core sampel properties………... 73

4.5 Candidate larutan polimer core flooding... 77

4.6 Karakteristik larutan polimer core flooding method ... 79

4.7 Karakteristik minyak sintetis dan baseline brine sintetis……... 79

4.8 Nilai Shear rate pada polimer aad cross……... 84

4.9 Nilai Shear rate pada polimer XC-P ………... 85

4.10 Nilai Absorbance XC-P dan Add Cross………... 86

DAFTAR TABEL

(Lanjutan)

4.12 Nilai Adsorption………... 89

4.13 Nilai Retention……….... 90

4.14 Nilai Permeability Reduction………..... 91

4.15 Nilai permeability resistance………...... 92

4.16 Nilai Salinitas effect………... 93

4.17 Uji Thermal polimer add cross………... 97

4.18 Uji Thermal polimer XC-P………... 98

4.19 Thermal Stability Baseline polimer XC-P , Add cross dan polimer tanpa cross linker………... 99

4.20 Perhitungan data core flooding………..... 103

4.21 Nilai PV dari injeksi oil saturation……... 104

xv

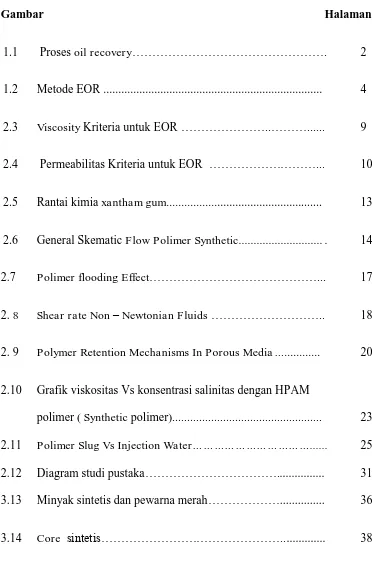

DAFTAR GAMBAR

Gambar Halaman

1.1 Proses oil recovery………. 2

1.2 Metode EOR ... 4

2.3 Viscosity Kriteria untuk EOR ………..………... 9

2.4 Permeabilitas Kriteria untuk EOR ………... 10

2.5 Rantai kimia xantham gum... 13

2.6 General Skematic Flow Polimer Synthetic... . 14

2.7 Polimer flooding Effect………... 17

2. 8 Shear rate Non – Newtonian Fluids ……….. 18

2. 9 Polymer Retention Mechanisms In Porous Media…... 20

2.10 Grafik viskositas Vs konsentrasi salinitas dengan HPAM polimer ( Synthetic polimer)... 23

2.11 Polimer Slug Vs Injection Water………... 25

2.12 Diagram studi pustaka………... 31

3.13 Minyak sintetis dan pewarna merah………... 36

DAFTAR GAMBAR

(Lanjutan)

3.15 Core alami………... 39

3.16 Peralatan pencucian Core ………... 41

3.17 Fann Viscometer………... 42

3.18 Densitometer DMA 4100M………... 47

3.19 Uji viscositas Ostwald………... 51

3.20 Heating drying oven………... 52

3.21 Porosimeter………... 55

3.22 Hessler Core Holder Control………..... 61

3.23 Peralatan injeksi dan Logger pumpModel : LSP01 – 1BH.... 63

3.24 Instalasi perlatan Core flooding dan output data pressure tranducer... 64

3.25 Scematik Core holder instrument…….... 65

3.26 Diagram Alir penelitian………... 71

4.27 Botol larutan polimer………... 74

xvii

DAFTAR GAMBAR

(Lanjutan)

4.29 Nilai shear rate 600 RPM add cross ... 81

4.30 Nilai shear rate 300 rpm Add Cross... 81

4.31 Grafik shear rate pada 600 RPM XC-P... 82

4.32 Grafik shear rate pada 300 RPM XC-P... 83

4.33 Grafik standart XC-P... 87

4.34 Grafik standart add cross... 87

4.35 Grafik Salinitas effect XC-P... 94

4.36 Grafik Salinitas effect XC-P... 95

4.37 Uji thermal minggu ke empat (4)... 101

4.38 Grafik increment oil (Core T1; Add Cross A4)... 104

4.39 Grafik increment oil (Core T2; XC-P G4)... 105

4.40 Grafik increment oil (core X 29; add cross C4)... 106

4.41 Grafik increment oil (core X 34; XC-P E3)... 107

xx

DAFTAR SIMBOL

‘τ = Shear Stress

µ = Viscosity

‘ wi = Initial Mobility

‘ wa = Mobility After Polymer Flooding

µp = Viscositas Polymer

µw = Viscositas Water

p = Water Solube Polymer Mobility After and Before Injection

Ø = Porositas

w = Viscositas Water

o = Viscositas Oil

γ = Gardient velocity atau shear rate.

°C = Celcius

°API = America Petroleoum Institute, derajat kualitas minyak pada 60

xvi

DAFTAR SINGKATAN

EOR = Enhanced oil recovery.

Vp = Pore volume.

Vb = Bulk Volume.

Mw = Molecular weight.

NaOH = Sodium hydroxide.

RF = Recovery factor.

E = Overall displacement eficiency.

Ev = Sweep efficiency.

Ed = displacement eficiency.

M = mobility ratio.

Krw = Relative permeability to water.

Kro = Relative permeability to oil.

Sor = Saturation Residual Oil.

Kr = Effective Permeability.

A = Polymer adsorption, microgram /Gram of solid (µ g/g).

Ws = Weight of solid, g.

DAFTAR SINGKATAN

(Lanjutan)

Ci = Initial polymer concentration, ppm .

Cf = Final polymer concentration, ppm.

Kwi = Initial EfectivePermeabilitas.

Kwa = Efective permeability after polymer injection.

Rk = Permeability Reduction.

Kw = Permeabilitas water.

Kp = Permeabilitas Polimer.

Rr = Nilai dari Resistance / Tahanan .

XC-P = Xantham Celulose Polymer.

So = Saturation Oil.

Swi = Saturation water initial.

Sowf = Saturation oil water injection .

Soip = Saturation oil injeksi polimer.

OOIP = Original Oil In Place.

1 BAB I

PENDAHULUAN

1.1Latar Belakang Masalah

Sebuah lapangan minyak dan gas bumi memiliki tiga tahapan produksi

yang cukup kompleks yaitu primary, secondary dan tertiary. Seiring berjalannya

waktu dan produksi rate yang beragam, maka sebuah lapangan akan memasuki

tahap tertiary, dalam tahap tersebut proses EOR mulai dilakukan [15] 27] [43].

Alasan yang paling mendasar mengapa EOR perlu dilakukan adalah untuk

memenuhi permintaan energi, khusunya energi fosil atau minyak bumi. Metode –

metode untuk meningkatkan produksi minyak (EOR) sangat kompleks dan

membutuhkan banyak sekali studi serta penelitian. Secara garis besar terdapat 3

(tiga) klasifikasi metode resevoar yang sering dilakukan yaitu chemical flooding,

misscible flooding, thermal flooding [15] [18] [29].

Gambar 1.1 Secara umum menjelaskan serta mengklasifikasikan tahap

dari sebuah sumur produksi hingga tahap EOR, yaitu dimulai dari

unconventional recovery (primary), conventional recovery (secondary) hingga

enhanced recovery (tertiary). Akan tetapi seiring perkembangan penelitian

metode EOR dapat juga di klasifikasikan berdasarkan proses mekanis yang

bekerja, jenis media yang digunakan, API dari oil dan juga jenis formasi yang

Gambar 1.1 Proses oil recovery [29]

[3][16]. Pada gambar 1.1 dapat terlihat sangat detail lima (5) klasifikasi

yang dimaksud adalah :

1. Metode Gas.

2. Water – Base EOR.

3. Thermal EOR.

4. Other ( mikrobiologi, enzym).

5. Combination.

Pada gambar juga terlihat bahwa injeksi polimer atau polimer flooding

berada dalam kelompok water base EOR[28]. Tabel 1.1 juga menjelaskan secara

3

memiliki estimasi nilai recovery factor sekitar 5 % dan akan bertambah baik jika

di gabungkan dengan menggunakan chemical lain seperti surfactant dan alkali

[29].

Tabel 1.1 Chemical EOR processes [29].

1.2Perumusan masalah

Dengan meningkatnya permintaan dunia akan energi seperti yang telah di

bahas pada sub bab terdahulu maka di perlu peningkatan recovery factor dalam

proses produksi khususnya enhanced oil recovery (EOR) dengan metode

5

Beberapa poin permasalahan yang akan dibahas pada penelitian ini adalah :

1. Bagaimana analisa karakteristik jenis polimer syntethic dan biopolimer

tersebut ?

2. Bagaimana perubahan karakteristik dari polimer tersebut terhadap variasi

konsentrasi dan salinitas tertentu ?

3. Polimer mana yang paling optimum digunakan dengan kondisi

laboratorium?

4. Jenis polimer mana yang memberikan nilai recovery factor ?

1.3 Maksud dan tujuan penelitian

Pada bahasan di atas, secara umum penelitian untuk polimer sangat di

butuhkan sebagai salah satu referensi untuk pemilihan metode EOR yang paling

baik dan optimal.

1.3.1. Maksud

Pada penelitian injeksi biopolimer dan polimer synthetic dimaksud untuk

mendapatkan referensi baru sebagai kriteria pemilihan polimer flooding yang

baik, jika memungkinkan kajian laboratorium tersebut dapat dilakukan tahapan

pilot proyek di suatu lapangan minyak dan gas bumi.

1.3.2. Tujuan

1. Mendapatkan perbandingan nilai masing – masing parameter karakteristik

dari polimer synthetic dan biopolymer.

2. Mencari hasil perubahan dari nilai parameter atau karakteristik polimer

synthetic dan biopolimer terhadap konsentrasi baik polimer maupun salinitas

3. Mendapatkan hasil perbandingan polimer synthetic dan biopolymer terbaik

atau optimum dari hasil penelitian karakteristik masing – masing polimer

tersebut.

4. Mencari nilai recovery factor serta nilai penambahan oil dari injeksi polimer

pada setiap jenis polimer yang telah lulus uji rheology.

1.4 Pembatasan masalah

Dalam penelitian ini ada beberapa batasan terkait penelitian analisa injeksi

polimer, biopolimer dan polimer syntetic. Menggunakan metode core flooding

dengan variasi konsentrasi polimer dan salinitas brine. Batasan masalah pada

penelitian ini adalah

1. Dilakukan pada skala laboratorium dengan pengkondisian mendekati

kondisi real resevoar.

2. Metode laboratorium yang digunakan adalah metode core flooding.

3. Kalibrasi dilakukan secara mekanikal tanpa jasa pihak ke 3 (tiga).

4. Proses pengambilan data dapat dilakukan dengan cara manual maupun

7

5. Hasil dari laboratorium penelitian ini, belum dilakukan proses modeling

ataupun tahapan lebih lanjut dalam tahapan pelaksanaan pilot project EOR.

Penjabaran dari batasan masalah ini dapat di jelaskan secara detail pada bab

metodologi.

1.5. Ruang lingkup penelitian

Pada penelitian ini menggunakan metode core flooding dan juga variasi

dari konsentrasi polimer serta salinitas brine. Hasil penelitian yang didapat adalah

perbandingan nilai uji dari masing masing larutan polimer pada setiap testing

yang dilakukan. Penelitian hanya fokus pada dua jenis polimer yaitu polimer

sintetis dan biopolimer.

1.6. Manfaat penelitian

1. Bagi dunia pendidikan

a. Sebagai salah satu sumber referensi mengenai polimer injeksi.

b. Dapat dijadikan sebuah karya ilmiah yang teruji dalam skala

laboratorium.

2. Bagi perusahan atau untuk kepentingan dunia migas

a. Sebagai salah satu bahan masukan mengenai jenis polimer serta

keunggulan dari polimer tersebut.

b. Menambah jumlah penelitian mengenai polimer untuk EOR, pada

skala laboratorium, yang di harapakan dapat di applikasikan

8 BAB II

TINJAUAN PUSTAKA

Seiring dengan kebutuhan pengembangan technology maupun penelitian

di bidang enhanced oil r ecovery (EOR), maka perlu untuk melakukan penelitian

dalam skala laboratorium pada polimer terutama pemanfaatan dari dua jenis

polimer dengan produk polimer tertentu.

Terkait hal tersebut beberapa penelitian sebelumnya telah dilakukan

terhadap dua jenis polimer tersebut, akan tetapi pada penelitian yang akan

dilakukan saat ini menggunakan produk kimia yang biasa digunakan dalam

operasi drilling atau pengeboran dengan konsentrasi serta parameter yang

bervariasi, serta penelitian ini menggunakan oil dan brine synthetic dalam skala

laboratorium.

Dengan menggunakan beda produk polimer dan juga jenis polimer yang

tidak ditemukan pada penelitian sebelumnya dalam satu periode penelitian, maka

akan memberikan warna baru dalam ilmu pengetahuan saat ini.

Terkait hal tersebut terdapat beberapa parameter dasar yang secara umum, yaitu

1. Viscosity.

2. Permebilitas.

3. Porositas.

9

9

Empat (4) aspek tersebut sangat berpengaruh dalam keberhasilan suatu proyek

EOR [1][3][12][16][31].

Pada Gambar 2.3 dapat dilihat perbandingan berbagai macam metode terhadap

nilai viskositas. Untuk polimer sangat bagus pada nilai viskositas = 0,1 – 150 cp

nilai tersebut tidak sama, nilai tersebut tergantung dari besarnya salinitas, Ph

( derajat keasaman), suhu, konsentrasi dari polimer [18].

Gambar 2.3 Viscosity kriteria untuk EOR [18].

Sedangkan pada Gambar 2.4 perbandingan metode EOR dengan acuan nilai

permeabilitas, polimer flooding berada pada range lebih dari 20 md [3][18][16].

Perbandingan polimer metode dengan alkali dan surfactant tidak memiliki nilai

Gambar 2.4 Permeabilitas kriteria untuk EOR [18].

Dari dua aspek diatas maka porositas menjadi salah satu yang utama karena

merupakan tempat atau wadah hidrokarbon dalam versi yang lebih kecil [14] [18].

Adapun formula dari porositas adalah :

………. (2-1)

Vp adalah pore volume dan Vb adalah bulk volume. Akan tetapi yang kita

hitung adalah porositas efektifsaja dikarenakan porositas efektifmerupakan nilai

porositas yang saling berhubungan saja (interconnected) sehingga akan

berpengaruh pada effektifitas aliran fluida hidrokarbon [14]. Nilai range untuk

kriteria pemilihan metode EOR pada polimer flooding adalah 26 – 32 % rata -

11

Hubungan polimer molecular weight ( Mw) dengan tiga point diatas adalah

ukuran kimia dari polimer yang akan digunakan, sehingga ukuran Mw tersebut

akan mempengaruhi tiga aspek sebelumnya (viskositas, permeability dan

porositas) [1]. Semakin besar konsentrasi polimer maka akan semakin besar

ukuran dari Mw.

2.1 Jenis Polimer

Dari penjelasan pada bab sebelumnya salah satu metode yang umum di

gunakan dalam EOR adalah polimer flooding atau injeksi polimer, sebelum

melakukan polimer injeksi ini maka sebagai langkah awal adalah screening

melalui analisa laboratorium [3][18][23]. Secara umum terdapat dua type polimer

yaitu biopolimer dan polimer synthetic.

2.1.1 Biopolimer

Polimer ini berasal dari organisme biologis structure sangat kecil

dibandingkan dengan polimer synthetic. Kelebihan biopolimer adalah memiliki

viskositas yang baik pada salinitas yang tinggi, akan tetapi memiliki viskositas

yang buruk jika tercampur fresh water atau dengan salinitas yang kecil

[13][16][23][40].

Beberapa dekade yang lalu biopolimer dapat juga dibuat dari sisa – sisa

dari industri kertas pulp dan paper.

Xanthan gum ( XC-P) merupakan polimer yang sering digunakan sebagai

bidang minyak dan gas. Tabel 2.1 menjalakan bebrapa bidang applikasi dari

xantham gum.

13

Pada Gambar 2.5 merupakan rantai kimia dari XC-P yang termasuk dalam

heteropolysaccharide dan nilai viskositas akan turun jika lebih dari 60°C secara

bertahap, termasuk dengan penambahan salinitas[13][23].

Gambar 2.5 Rantai kimia xantham gum [13]

2.1.2 Polimer synthetic

Polimer yang dapat dipabrikasi secara instant tidak membutuhkan biologis

cell, dengan kata lain polimer jenis ini dapat direkayasa dalam laboratorium untuk

tujuan tertentu [23][43][44]. Bahan mentah atau raw material untuk membuat

polimer synthetic adalah propylene [44].

Dari Gambar 2.6 propylene merupakan produk turunan dari crude oil,

dengan rekayasa laboratorium menghasilkan beberapa komposisi kimiawi polimer

secara umum di gunakan acrylonitrile menghasilkan acrylamide bercampur engan

Gambar 2.6 General skematic flow polimer synthetic [42].

2.2 Teoritical injeksi polimer ( polimer flooding)

Dari seluruh penjelasan pada bab sebelumnya, polimer flooding

merupakan salah satu metode EOR untuk meningkatkan sweept [2] [36]. Sweept

efficiency dan mobility ratio akan meningkatkan recovery factor dari minyak

dimana nilai displacement efficiency sangat berpengaruh, gambaran umum

displacement efficiency yang digunakan sesuai dengan konsep formula 2.2 [12]

[15][36].

………... (2.2)

Keterangan :

E : Overall displacement efficiency.

Ev : Sweep efficiency.

15

Dalam mekanisme polimer flooding dengan metode core injection, konsep

displacement efficiency sangat berpengaruh dalam menentukan nilai pore volum

(PV), berdasarkan Jun Gao konsep 2.2 dikembangkan menjadi 1 PV =

displaceable volumebrine, pada waktu core sampel yang telah di saturasi dengan

brine pada konsentrasi tertentu lalu di injeksikan minyak sintetis sehingga volum

brine yang menempati efektif pori batuan terdesak atau digantikan dengan minyak

dan volum brine yang keluar tersebut merupakan nilai 1 PV atau OOIP ( original

oil in place) [12] [23][48].

Nilai recovery factor pada penelitian skala laboratorium menggunakan

formula :

.. ( 2.3)

Dari penjelasan diatas maka polimer injeksi sangat berguna untuk

menurunkan mobility ratio serta meningkatkan viskositas, sehingga akan

menaikan Ev (sweep efficiency) yang akan berdampak pada kenaikan nilai

recovery factor [23].

Hal ini terjadi karena heterogeneity dan homogeneus permeability dari

resevoir sehingga mempengaruh nilai mobility ratio ( M ) [2][14][17][25].

...………...…(2.4)

Keterangan,

M = Mobility ratio.

Kro = Relative permeability to oil.

μ

w = Viskositas water.μ

o = Viskositas oil.Gambar 2.7 dapat dilihat mekanisme secara umum efek dari polimer

flooding pada gambar diatas menggunakan water injection terlihat fingering efek

tidak terlalu besar sehingga menyebabkan areal sweept menjadi kecil dan mobility

ratio meningkat.

Sedangkan gambar 2.7 paling bawah memperlihatkan injeksi polimer

bekerja dengan baik senhingga areal sweep meluas dan fingering efek juga

melebar dan mobility ratio menurun seiring meningkatnya viskositas dari air yang

bercampur polimer [3][16][23] [31][46]. Terlihat efek injeksi air dan polimer pada gambar 2.7 bagian atas, dimana areal swept menunjukkan perbedaan yang

significant, polimer memiliki areal swept yang lebih besar dibandingkan injeksi

air.

2.2.1 Karakteristik Injeksi Polimer

A. Shear rate

Terdapat dua type aliran fluida yaitu newtonian dan non – newtonian yang

membedakan kedua type tersebut adalah viskositas, shear stress, velocity-

gradient atau share rate [2][12][18][23]. Memiliki formulasi

……….……….……….. (2.5)

Keterangan :

17

µ : Viscosity, cp.

γ : Gardient velocity atau shear rate.

Gambar 2.7 Polimer flooding efek[1]

Dari Gambar 2.8 dan juga dari rumus 2-5 terlihat perbedaan yang

paling mendasar yaitu [2][8] ][15][18][31][48]

Newtonian fluid memiliki nilai viskositas tetap dan tidak berubah terhadap

shear rate dan shear stress.

Non – newtonian memiliki nilai viskositas yang tidak tetap atau variatif

Pada Gambar 2.8 shear thinning non – newtonian fluid merupakan

contoh percobaan dari variasi konsentrasi polimer terhadap viskositas (cp)

terhadap shear rate, terlihat nilai newtonian pada garis berarsir berwarna kuning

dan hijau, sedangkan nilai non – newtonian terdapat di tengah kedua garis tersebut

[10].

Gambar 2.8 Shear rate Non – Newtonian Fluids [10]

Shear rate dapat diketahui dengan percobaan di laboratorium dengan

19

B. Polimer Adsorption

Efek dari injeksi polimer adalah adsorption efek, hal ini disebabkan oleh

adanya penyerapan dari zat – zat didalam fluida oleh permukaan padatan sehingga

terjadi perubahan komposisi dalam fluida tersebut dapat menghasilkan padatan

baru yang terjadi di pori batuan [34] [36].

Adsorption ini terjadi dikarenakan beberapa hal yaitu polimer yang

digunakan, komposisi batuan, salinitas, kadar kekerasan batuan, suhu, konsentrasi

dari polimer [1] [3] [4] [10]. Secara umum penyerapan polimer (adsorption) dapat

dirumuskan menggunakan [4].

A

...………..… (2.6)Keterangan:

A : Polymer adsorption, microgram / gram of solid (µ g/g).

Ws : Weight of solid, g .

We : Weight of polymer solution,g .

Ci : Initial polymer concentration, ppm .

Cf : Final polymer concentration, ppm.

Metode ini dikenal sebagai metode statis adsorption dengan hasil awal

bersamaan dengan polimer sehingga dapat menghitung nilai adsorption dan

retention disebut juga metode dinamis [40]

C. Polimer retention

Gambar 2.9. Polymer retention mechanisms in porous media [7] [34]

Polimer retention terjadi di karenakan adsorption dari batuan dan terjebak

dengan ukuran molecular weight didalam pori batuan [1][2][10]. Sehingga

semakin besar konsentrasi polimer maka akan semakin besar juga nilai retention

dikarenakan adanya peningkatan dari molecular weight [3]. Gambar 2.9

merupakan mekanisme terjadinya retention yaitu adsorbed polimer, mechanically

entrapped ( terjadi karena pori batuan yang menyempit, hydrodynamically

trapped polimer ( terjadi di zona yang tidak ada aliran fluida atau stagnant zone)

[7] [34]. Nilai polimer retention sangat di pengaruhi oleh [1] permeability,

21

Kandungan dari resevoir fluid (salinitas), molecular weight dari polimer dan

volum pori batuan yang tidak dapat di akses oleh polimer solution.

Perbedaan ukuran molecular weight polimer yang besar di dalam pori

batuan dapat menyebabkan pengecilnya aliran yang terjadi di pori batuan,

sehingga aliran polimer tidak sampai pada pori batuan tersebut, hal ini di sebut

dengan inaccessible pore volume [1][2][10].

Serta efek tersebut menyebabkan perubahan nilai mobility ratio (M). Nilai

polimer retention sangat berhubungan dengan resistance factor dan permeability

reduction ( Rk)

D. Permeability reduction (Rk)

Akibat adanya adsorption atau penyerapan zat kimia didalam porus batuan

menyebabkan terbentuknya padatan sehingga menyebabkan permeabilitas

reduction ( Rk) dengan kata lain jika berkuranganya volum pori batuan akan

menghambat laju alir [1] [16] [47]. Pengertian diatas dapat kita rumuskan

menjadi [1] [24]

...……… (2.7)

Rk : Permebility reduction.

Kw : Permeabilitas water,mD.

E. Resistance factor

Resistance factor adalah sebuah ukuran dimana mengukur kenaikan

variasi dari viskositas dan kenaikan permeabilitas yang kan menyebabkan

resistance atau tahanan atau hambatan [1] [2][47]. Adapun formulasi umum untuk

keadaan ini adalah

………...… (2.8)

Keterangan :

Rr : Nilai dari resistance atau tahanan .

Rk : Permeabilitas reduction.

µp : Viskositas polimer, cp.

µw : Viskositas water , cp.

F. Salinitas Efek

Salinitas adalah kadar keasinan atau garam ( NaCl ) dari suatu fluida,

Besaran nilai salinitas juga diukur dengan total disolve solid ( TDS) ataupun

dengan spectrophotometer.

Nilai tersebut akan mempengaruhi optimalisasi polimer flooding

[3][15][23]. Salah satu parameter yang terpengaruh akibat adanya salinitas efek

23

Gambar 2.10 Grafik viskositas Vs konsentrasi salinitas dengan HPAM polimer

( Synthetic polimer) [15].

Gambar grafik 2.10 viskositas sangat terpengaruh pada salinitas dari

fluida, untuk menjaga kestabilan dari reaksi kimia maka konsentrasi polimer akan

dinaikan seiring bertambahnya nilai salinitas, efek dari besaran nilai salinitas

akan berpengaruh pada viskositas, semakin besar salinitas maka semakin cepat

penurunan viskositas.

G. Uji thermal

Kondisi suhu yang stabil akan sangat berpengaruh pada polimer

molecular, semakin tinggi suhu atau panas akan mengalami perubahan secara

- ikatan element molecular pada polimer akan lepas atau tidak saling terikat [21]

[23]. Suhu rata rata polimer adalah 50°C – 90 °C tergantung konsentrasi dari

polimer dan karakteristik resevoirfluida [23].

Tabel 2.2 Thermal degradation of hydrolysed polyacrylamides under anaerobic

condition [23].

Tabel 2.2 kestabilan dari polimer berada di suhu 50 °C lebih dari suhu

tersebut polimer akan mengalami degradation dan pada suhu tersebut memiliki

waktu yang paling lama stabil yaitu lebih dari 1 tahun, peningkatan temperatur

menyebabkan nilai waktu degradation semakin cepat. Lebih dari 90 °C

degradation 50 % lebih.

H. Polimer slug

Slug secara terminology adalah ukuran pergerakan suatu fluida, sehingga

polimer slug adalah ukuran pergerakan dari polimer injeksi [23].

Pada Gambar 2.11 mekanisme injeksi polimer didalam resevoir, langkah

pertama dengan menginjeksikan polimer slug, langkah kedua menginjeksikan

25

Gambar 2.11 Polimer slug ss injection water [23]

Ukuran umum yang digunakan untuk polimer slug adalah PV ( pore

volum), PV adalah ratio dari pori batuan suatu material di udara dengan total pori

batuan keseluruhan atau perbandingan volum poribatuan di udara ( VA) dengan

total volum pori secara keseluruhan ( VT) PV % = VA / VT [14].

Mekanisme penjabaran nilai PV dalam laboratorium adalah nilai volum

out dari brine yang keluar ketika core telah di saturasi dengan brine dan di

injeksikan dengan minyak ( oil saturation) [12] [23][48], hal tersebut merupakan

nilai 1 PV. Setiap larutan polimer dan variasi dari core akan memiliki nilai 1 PV

yang berbeda dikarenakan perbedaan dari core sample properties, nilai 1 PV

2.3 Perumusan dan Kerangka Pemikiran

Sebagai mana penjelasan pada bab dan sub bab sebelumnya EOR metode

sudah selayaknya dikembangkan, terutama dibidang chemical flooding metode.

Oleh karena hal tersebut, Analisa biopolimer dan polimer synthetic

diperlukan untuk menambah references atau pustaka dibidang EOR terutama

polimer flooding.

Terdapat empat (4) pokok bahasan dalam analisa ini sesuai dengan Gambar 2.16 ,

literature review skematik yaitu

1. Enhanced oil recovery, secara garis besar telah di jelaskan pada awal bab ini.

EOR terbagi menjadi empat sub bab dalam penelitian saat ini, meliputi

a. Kriteria EOR

Dasar penentuan kriteria dari EOR sebagai awal penelitian, berdasarkan

dari beberapa jurnal, penelitian sebelumnya yaitu Lake [28], Aldasani [3], J.J

Taber [21]. Tulisan yang paling terbaru berdasarkan tahun terbit adalah Aladasani

pada tahun 2012 [3].

b. Chemical flooding

Setelah tahapan pada kriteria maka pada saat ini, penelitian lebih

memfokuskan pada chemical flooding. Dengan dasar teori dari beberapa penulis

yang paling terbaru adalah jurnal dari Muggaridge, et al,2016 [35]. Didapat

referensi dalam pelaksanaan chemical flooding serta dasar screening untuk

27

c. Synthetic polimer and biopolymer.

Dari beberapa jenis chemical flooding, maka penelitian kali ini hanya kan

membahas mengenai polimer atau injeksi polimer, Terdapat dua type atau jenis

polimer dan penelitian saat ini menggunakan dua type polymer tersebut dengan

produk bahan kimia polimer yang berbeda pada penelitian sebelumnya. Jurnal

ataupun thesis yang menjadi salah satu rujukan paling update adalah Huseynli

tahun 2013[18].

d. Polimer characteristic.

Pada subbab ini sangat penting mengetahui karakter ataupun parameter

dari masing – masing jenis polimer yang akan digunakan untuk penelitian.

Adapun beberapa rujukan yang digunakan adalah Kevin C. Taylor [25] pada

tahun 1997 dan hasil penelitian serta tulisan dari Hakim, et al tahun 2012 [16].

2. Metode core flooding

Metode ini merupakan salah satu metode yang umum digunakan dalam proses

pemilihan chemical untuk polimer injeksi, dengan menggunakan core sebagai

model atau media dapat mendekati penelitian pada keadaan dalam reservoir.

a. Polimer flooding.

Dalam injeksi polomer terdapat beberapa mekanisme yang menjadi dasar

pemikiran baik dalam skala actual applikasi, pilot proyek, ataupun skala

laboratorium. Terdapat beberapa thesis hasil penelitian yang menjadi dasar salah

b. Laboratorium scale

Ada beberpa tahapan pelaksanaan proyek EOR sebelum memasuki skala

actual field application. Hal pertama yang dilakukan adalah studi. Studi ini

meliputi studi laboratorium yang merupakan dasar penentuan proyek chemical

flooding ini dapat berjalan atau tidak, dengan adanya studi laboratorium

diharapkan juga akan menambah wawasan atau references dari chemical flooding

method khususnya untuk polimer.

Adapun rujukan untuk melakukan penelitian ini dalam skala laboratorium

adalah Ferreira, et al pada tahun 2016 [11] yang merupakan salah satu rujukan

paling terbaru .

c. Prosedur laboratorium.

Setelah tahapan laboratorium maka ada beberapa standart operational

procedure (SOP) yang dilakukan dan ini merujuk pada procedure yang umum

digunakan untuk penelitian yaitu API – RP 63 [4]. Serta di adaptasi sesuai

dengan kondisi laboratorium tempat penelitian ini berlangsung.

SOP yang dipakai pada penelitian ini beberapa bersumber dari peneliti

yang telah menghasilkan karya ilmiahnya terkait polimer yaitu : Tobing, pada

tahun 2012 [47] dan Kasmungin pada tahun 2015[24].

3. Salinitas, Polimer concentration and suhuefek

Tiga parameter tersebut menjadi dasar dari penentuan hasil penelitian ini,

untuk pengukuran suhu bersifat isotherm (60 °C). Sedangkan polimer konsentrasi

29

a. Modelling laboratorium and field.

Tahapan ini merupakan tahap akhir dari semua hasil yang telah dilakukan

baik di laboratorium, pilot testing proyek dan keputusan akhir yaitu applikasi

penerapan injeksi polimer skala lapangan produksi.

Modelling laboratorium dan modelling pada skala lapangan (pilot proyek

atau actual production field) sangat penting dilakukan untuk mengukur tingkat

keberhasilan dalam memperoleh produksi minyak (recovery factor). Adapun

beberapa dasar rujukan yang paling terbaru adalah Ferreira, et al. tahun 2016

[11].

Namun pada penelitian saat ini tidak dilakukan permodelan dari hasil studi

laboratorium, hanya memfokuskan untuk memperoleh hasil dari penelitian tanpa

dilakukan permodelan. Sehingga study literature yang didapat hanya dijadikan

sebagai references untuk penelitian ini.

4. Additional data polimer pilot project at field

Untuk menunjang dasar tiori maka, terdapat beberapa rujukan dalam

penerapan injeksi polimer pada beberapa negara yang telah di apllikasi, dengan

adanya data tersebut akan menambah cara pandang ataupun pengetahuan

mengenai injeksi polimer yang telah berhasil dilakukan maupun yang kurang baik

dalam penerapan metode polimer injeksi.

a. Field application. Rujukan yang menjadi dasar tambahan adalah Randy

Penjelasan diatas merupakan bagian dari literature review skematik pada

gambar 2.12, terlihat juga garis berwana hijau putus – putus merupakan hasil dari

sinergis dalam beberapa poin yang telah di jelaskan di awal. Sedangkan untuk

additional data digunakan sebagai data penunjang ataupun pelengkap dari data di

awal.

Pada penelitian sebelumnya tidak terdapat penjelasan secara menyeluruh

tentang parameter dan karakteristik dari dua jenis polimer dalam satu penelitian.

Sehingga penelitian ini akan melengkapi hal tersebut dengan perbedaan dari

produk polimer yang digunakan dan juga jenis polymer yang digunakan dalam

satu kegiatan penelitian.

2.4 Hipotesis

Berdasarkan teori pada awal bab pembahasan ini, didapat beberapa hipotesis

berdasarkan penelitian yang kan dilakukan yaitu :

1. Reaksi dari variasi konsentrasi, biopolimer dan polimer synthetic akan

menunjukan perubahan terhadap variasi konsentrasi salinitas.

2. Pada proses uji thermal akan terlihat perubahan atau degradation pada

chemical selama beberapa waktu tertentu.

3. Variasi salinitas dan polimer concentration akan dapat memberikan

hasil yang significant terhadap 2 produk polimer, terkait dengan

31

32 BAB III METODOLOGI

Penelitian akan berlangsung di laboratorium enhanced oil recovery,

Fakultas Tekhnologi Kebumian dan Energi, Universitas Trisakti, Jalan Kyai Tapa

No. 1, Grogol, Jakarta Barat, Indonesia. Peralatan yang digunakan untuk

percobaan telah terlebih dahulu dikalibrasi pada laboratorium EOR agar hasil dari

percobaan akurat dan representatif.

Terdapat 2 macam jenis pengujian yang dilakukan pada percobaan ini

yaitu :

1. Uji efek dari karakteristik rheology larutan fluida

a. Shear Rate.

2. Uji sifat fisik batuan

a. Pengukuran porositas.

`33

Dua kegiatan uji pada penelitian ini yaitu uji larutan dan uji fisik batuan

dapat kita klasifikasikan menurut penilaian yang bersumber dari beberapa

literature yaitu tertera pada Table 3.3 merupakan sebagai salah satu rujukan

untuk penentuan larutan polimer

Tabel 3.3 Nilai interval parameter

no Subject Interval nilai Unit Sumber

1 Viskositas 0,1 – 150 Cp (Huseynli, 2013)

(Taber, Martin, & R.S. Seright,

1997)

2 Porositas ≥ 18 % (Aladasani, 2012)

3 Viscosity Shear rate atau

shear stress

0,01 - 102 atau

n > 1

S-1; Cp (Ferreira & Moreno, 2016)(Randy

Seright & R.N. Manichand,

6 Salinity effect n< 250,000 (mg/l) (Huseynli, 2013),(Tobing, 2012)

7 Polimer Slug n> 0,3 PV (Abrahamsen, 2012)

8 Mobility Ratio n < 1 Dimensionless (Randy Seright & R.N.

Manichand, 2014)

9 Increment oil, Polymer

Injection

n >7 Rf % (Holly & Little, 2011) (Lv, Li,

Lin, Peng, Dong, & Yang, 2015)

10 Resistance Factor n< 5 % (Lv, Li, Lin, Peng, Dong, & Yang,

3.1Bahan

a. Biopolimer.

b. Polimer syntetic.

c. Tambahan addictive : crosslingker ( Cr3+)

d. Konsentrasi polimer : 500 ppm, 1000 ppm, 1500 ppm, 2000 ppm

e. Salinitas brine : 5000 ppm, 10.000 ppm, 15000 ppm, 20.000 ppm

f. Minyak : Paraffin

g. Core sample : Dalam memilih side wall core sample actual

lapangan, nilai yang di gunakan porosity 20 % - 45 %, dengan diameter

2.5 cm, panjang 3 cm – 4 cm.

Untuk penambahan addictive (crosslinker) yang digunakan bertujuan

untuk mempercepat proses reaksi kimia pada polimer pengikatan antara kimia

polimer dengan air. Sehingga akan menyebabkan perubahan parameter rheology,

yaitu mobility ratio, viskositas, resistance factor dan recovery factor [22][50].

3.2 Peralatan

a) Timbangan digital.

b) Viscometer ostwald dan rubber bulb.

c) Magnetic stirrer.

d) Hydrometer.

`35

f) Core holder .

g) Gas injection regulator, nitrogen or CO2

h) Gas cylinder 6 m3.

i) Logger pump, injection pump.

j) Connectivity tubing.

k) Gelas ukur.

l) Thermometer.

m) Stop watch.

n) Kertas saring.

o) Syringe constant rate pump.

3.3 Prosedur Kerja

Dalam prosedur kerja penelitian ini mengacu pada beberapa sumber

literature penelitian skala laboratorium, standar umum yang digunakan untuk

penelitian polimer adalah API – RP 63 [4].

3.3.1 Persiapan Air Formasi Synthetic (brine synthetic)

Brine synthetic adalah air formasi yang dibuat pada laboratorium dengan

komposisi yang sebenarnya di reservoir. Brine yang digunakan harus memiliki

variasi salinitas sehingga kemampuan polimer untuk meningkatkan recovery

factor akan berbeda untuk setiap tingkatan konsentrasi.

Salinitas air formasi yang digunakan pada penelitian ini sebesar 1000 ppm,

5000 ppm, 10.000 ppm, 15000 ppm, dibuat dengan cara melarutkan NaCl ke

3.3.2 Persiapan Oil Sintetic

Pembuatan oil sintetic atau hidrokarbon yang dibuat didalam laboratorium

dengan paraffin yang merupakan bahan dasar komposisi dari product crude oil.

Gambar 3.13 adalah minyak sintetis dengan pewarna dan juga dilakukan

penyaringan agar terbebas dari endapan partikel.

Gambar 3.13. Minyak sintetis dan pewarna merah

3.3.3 Persiapan Polimer

Proses pembuatan larutan polimer add cross dan XC-P sesuai dengan

konsentrasi yang telah di tentukan yaitu 500 ppm, 1.000 ppm, 1.500 ppm dan

2.000 ppm dengan perbandingan volum 1 ( satu) liter atau 1.000 ml.

Terdapat 2 (dua) type larutan yang digunakan sebagai dasar penelitian, yaitu:

1. Baseline larutan : larutan murni polimer tanpa campuran brine, sebagai dasar

`37

2. Larutan polimer + addictive + brine, larutan yang telah dicampur dengan 3

komponen tersebut.

2 ( dua) jenis larutan tersebut akan di uji sifat rheology, sehingga dapat dilakukan

screening atau pemilihan larutan terbaik.

3.3.4 Persiapan core sampel

Core sampel yang digunakan adalah sintetis core sampel dan core alami,

Sintetis core sampel dibuat dari campuran beberapa element, yaitu semen, pasir,

batuan karbonat, barite. Gambar 3.14 bagian A merupakan material atau element

utama sebagai bahan dasar, Bagian B merupakan water bath yang digunakan

untuk pematangan atau pengerasan core dengan perendaman kedalam air pada

suhu tertentu (60°C) dalam durasi waktu tertentu minimal 24 jam, sedangkan

bagian C merupakan core yang akan digunakan untuk injeksi core flooding.

Prosedur pembuatan core sintetis:

1. Siapkan pasir, batuan carbonate yang sudah di gerus, semen, barite dan

air.

2. Siapkan cetakan core .

3. Lapisi bagian dalam cetakan dengan grease .

4. Takar berat pasir, carbonate, air,barite dan semen sesuai kebutuhan.

5. Campurkan solid material dan beri air , mixer selama minimal 1 menit.

6. Cetak dalam cetakan, tuangkan slurry core, rata kan / padatkan.

7. Masukan dalam water bath minimal 1 hari dengan suhu minimal 60 °C.

8. Angkat core mold, keringkan dalam oven suhu 60 C selama 1 hari.

9. Cuci core sintetis dengan toluene .

10.Keringkan dalam oven selama 1 hari pada suhu 60°C.

11.Lakukan uji fisik batuan.

Untuk proses pembuatan core alami lebih simple dari pada core sintetis.

Core alami yang dimaksud adalah outcrop yaitu bongkahan batuan alam yang

terdapat dipermukaan suatu daerah yaitu pada daerah Jawa Tengah (Karang

sambung dan Blora). Jenis outcroup yang digunakan adalah batuan karbonat

( limestone) dan juga batu pasir

Pada Gambar 3.15 bagian A merupakan alat utama (coring bor) untuk

membentuk core diameter 1 inci dengan cara di bor, sampel batuan outcrop

bagian B, sehingga setelah di bersihkan maka akan didapat core sampel yang

`39

Gambar 3.15. Core alami

Prosedur pengerjaan core alami :

1. Siapkan bongkahan batuan atau outcrop yang telah dipilih.

2. Bersihkan bongkahan tersebut dengan air tawar.

3. Mulai membuat coring ( bor batuan) dengan ukuran tertentu ( 1 inci).

4. Potong dan ratakan core sampel dengan pemotong batuan atau grinda.

5. Bersihkan core dengan toluene ataupun solvent, selama 24 jam.

6. Keringkan dalam oven setelah di bersihkan dengan suhu 60 °C, selama 24 jam.

7. Lakukan uji fisik batuan.

Agar hasil pengukur akurat maka core sintetis dan core alami terlebih dahulu

core. Dengan menggunakan cairan pelarut atau solvent [19] .

1. Touluene : untuk melarutkan hidrokarbon

2. Methanol: untuk melarutkan air garam

Alat yang digunakan adalah soxhlet dan pemanas, gambar 3.16 merupakan

instalasi soxhlet beserta dengan pemanas dan solvent pada bagian A, didalam

soxhlet tersebut terdapat core yang sedang di bersihkan minimal 24 jam pada

bagian B.

Mekanisme kerja soxhlet adalah menggunakan uap dari hasil pemanasan

larutan solvent sebagai pembersihnya sehingga partikel uap tersebut dapat masuk

kedalam pori batuan, dari hasil uap tersebut lalu terkondensasi dan kembali

mengalami pemanasan.

3.3.5 Uji Efek Dari Karakteristik Rheology Larutan Fluida

a. Shear Rate.

Dalam pengukuran nilai share rate ini menggunakan alat Fann viscometer,

fann instrument company, Houston, Texas U.S.A . Share rate sangat erat

kaitanya dengan nilai viskositas larutan yang akan di uji.

Dalam mendapatkan nilai tersebut tahapan uji dilakukan dari RPM ( rate

per minute) terkecil sampai yang paling besar [4][48]. Pada penelitian ini

menggunakan 300 RPM sebagai nilai low ( rendah) RPM dan 600 RPM sebagai

nilai high (tinggi) RPM.

Gambar dari alat fann viscometer dapat dilihat pada Gambar 3.17, terdapat

tiga macam variasi bentuk gambar depan, atas, samping. Pada bagian atas

`41

RPM, 600 RPM dan low 100 RPM, 3 RPM, 300 RPM. Dalam pengukuran shear

rate dilakukan pada RPM yang low secara bertahap akan naik menjadi high,

dengan maksimal suhu larutan 200 °F ( 90°C).

Gambar 3.17 Fann viscometer

b. Polymer adsorption

Dalam pengukuran uji adsorption polimer menggunakan statis metode, secara

umum metode ini akan memberikan data awal yang cukup baik . Proses dari uji

adsorption adalah [4]

Persiapan core sampel

1. Core sampel terbagi menjadi dua (2) macam dry sampel (sebelum injeksi

polimer) dan wet sample (sesudah injeksi polimer).

2. Timbang berat jenis kedua core beserta larutan polimer solution.

3. Catat berat larutan polimer yang di injeksikan beserta larutan setelah

injeksi, estimasi larutan yang lost pada core holder, sehingga didapat

berat larutan.

4. Catat nilai konsentrasi polimer sebelum injeksi dan sesudah injeksi dengan

`43

Persiapan larutan untuk pengukuran spectrophotometer di adaptasi dari

procedure API RP 63 dengan bleach method

1. Membuat larutan preparation yang terdiri dari acetic acid,glacial ( asam

asetat, glacial 100 %), sodium chloride, sodium hypochlorite (NaClo),

aqueos solution, 5.25 % ( bayclin), campurkan dalam satu larutan.

2. Setelah poin 1 (satu) diamkan larutan selama minimal 2 hari.

3. Jika larutan lebih dari 250 ppm maka lakukan dilution agar mendapat

konsentrasi 125 ppm maksimal. Atau jika tidak menggunakan dilution

maka dilution faktor adalah 1 [4]

...……(3.9)

4. Setelah di dilution maka siapkan botol untuk larutan yang akan di ukur

sebayak 15 g ( disesuaikan kapasitas), lalu tambahkan sekitar 8 (delapan)

g sodium chloride, aduk selama 5 ( lima) menit.

5. Filter larutan dengan 5 (lima) micron membrane filter atau gunakan kertas

whatman 41, ambil larutan yang telah di filter sebanyak 5 (lima) g

(sesuaikan kebutuhan).

6. Tambahkan larutan campuran bayclin + asam asetat sampai dengan 9 g (

sesuaikan kebutuhan 1-4 g).

7. Campurkan solution tersebut dan jangan di kocok, karena akan

menyebabkan flocculation ( penggumpalan).

8. Transfer larutan tersebut dalam cuvet spectrometer, set panjang

gelombang 470 nm, untuk setiap sampel dimulai dari poin 7 (tujuh) dan 8

langkah 6 (enam).

Pelaksanaan pengukuran spectrophotometer :

1. Set peralatan spectrophotometer secara manual, warming up 30 menit.

2. Persiapkan larutan standar sebagai baseline awal dengan interval 50

ppm – 250 ppm ( kelipatan 50 ppm), dengan bahan polimer injeksi yang

digunakan, pada penelitian ini menggunakan larutan standart 50 ppm,

150 ppm dan 250 ppm.

3. Baseline standar di ukur dan diproses sesuai dengan poin 4 (empat) - 8

(delapan) pada persiapan larutan.

4. Setelah data didapat, mencari nilai trendline grafik linear dari data

standart larutan, catat rumus dari regression pada grafik untuk mencari nilai “x” ( Calc. Spectro) .

5. Siapkan stock larutan yang telah di proses pada awal persiapan poin 8

( delapan) , masukan kedalam cuvet.

6. Setelah cuvet berisi larutan maka mulai pengukuran sesuai dengan poin

8 ( delapan) maksimal waktu pengukuran 5 (lima) menit, setelah didapat

pengukur maka masukan rumus

...…...(3.10)

Setelah didapat konsentrasi larutan maka masukan rumus adsorption, dengan

rumus pada 2-6.

c. Polymer retention.

`45

2-7. Sedangkan untuk uji labrortorium retention polimer memiliki

beberapa metode yaitu multiple slug retention dan recycle method. Multiple

slug retention merupakan metode yang dapat di terapkan dengan waktu kerja

yang optimum dibandingkan dengan recycle metode.

Metode recycle membutuhkan waktu yang lebih lama dari multiple slug

Pengukuran densitas fluida, specific gravity (SG), API °, dilakukan dengan

menggunakan densitometer.

Secara umum prinsip kerja alat ini mengukur periode waktu secara

otomatis dan elektronik yang didasarkan pada perubahan frekuensi yang masuk ke

Oscilator pada saat diisi dengan contoh cairan atau gas yang berbeda [42].

Adapun formulasi yang digunakan pada alat ini adalah

...

………..(3.

12)

Keterangan:

f = Frekuesi

C = Constanta elastisitet

m = Massa

= Densitas contoh

V = Volume contoh

DMA4100 M sebagai alat ukur untuk parameter density, SG dan juga API

° pada 60 °F. Gambar 3.18 pada huruf A dan B penampang alat DMA 1400 M

dan juga larutan sampel yang akan di uji pada bagian atas alat tersebut, Huruf C

gambar display hasil pengukuran sampel, huruf D line injeksi sampel dan juga

larutan pembersih aquades dan alkohol.

Prosedur kerja [41]

1. Menyalakan instrumen dan water check

a. Tunggu hingga alat selesai inisialisasi;

b. Berikan jeda standby selama 15 menit untuk warming up pada alat

sebelum digunakan.

c. Lakukan water check terlebih dahulu sebelum pengukuran terhadap

sampel.

`47

Gambar 3.18 Densitometer DMA 4100M

syringe hingga memenuhi seluruh tube.

e. Tunggu pengukuran hingga tercapai suhu yang diatur. Kemudian muncul

.tanda check result passed yang artinya pengukuran telah selesai.

2. Pengukuran sampel

a. Pilih metode yang diinginkan untuk pengukuran;

b. Pastikan U-Tube dalam keadaan bersih. Kemudian masukan sampel

menggunakan syringe hingga memenuhi seluruh U-Tube. Jangan sampai

c. Tekan start. tunggu hasil pengukuran, kemudian akan muncul condition

valid dan hasil akan nampak dilayar secara otomatis.

3. Selesai pengukuran sampel dan mematikan instrument

a.Keluarkan sisa sampel yang terdapat dalam U-Tube dengan mendorong

menggunakan syringe yang telah kosong.

b. Bilas U-Tube menggunakan pelarut yang sesuai dengan karakteristik

contoh yang diukur sebelumnya. Untuk meyakinkan pembersihan

lakukan pembilasan sebanyak dua kali, tunggu sampai 3 menit agar

U-Tube kering, mematikan instrument dengan menekan.

d. Permeability reduction

Uji nilai permeabilitas reduction sangat di pengaruhi oleh permeabilitas

larutan,untuk memdapatkan nilai permeabilitas dibutuhkan analisa fisik batuan

menggunakan diukur dengan permeameter [27]. Adapun formulasi yang

digunakan pada uji permeabilitas reduction menggunakan formula pada 2.7.

a. Resistance factor

Pengukuran nilai resistance erat kaitanya dengan parameter

permeabilitas dan viskositas, pembahasan secara umum formulasi perhitungan

pada 2.8 . Adapun beberapa tambahan formulasi berdasarkan laboratorium analisa

adalah [4] :

...(3.13)

...(3.14)

`49

Keterangan

RF = Resistence factor, dimensionless.

K = Permeability, darcies.

Kb = Permeability brine, darcies. μb = Brine viscosity, cp.

μp = polymer viscosity, cp.

Viskositas suatu parameter uji untuk mengukur fluida dan juga slurries (

larutan) dengan indikasi nilai dari ketahanan terhadap aliran. Satuan pengukuran

adalah poise sama dengan dyne-sec/cm2, sehingga 1 poise representasi dari

tingkat besaran viskositas 1/100 poise atau 1 centipoise (Cp) dinamis

viskositas[41].

Viskositas dapat diukur dengan mengukur laju aliran cairan yang melalui

tabung berbentuk silinder. Jumlah volume cairan yang mengalir melalui pipa per

satuan waktu.Viskositas fluida tersebut dihitung dengan persamaan sebagai

berikut [41]

...

……….

(3.16)Keterangan

µ = Viskositas cairan sampel (centipoise).

Avg.t = Waktu aliran cairan sampel, sec.

C = Konstanta nilai koreksi sesuai suhu.

Pada viscometer Ostwald, yang diukur adalah waktu yang dibutuhkan

cairan untuk mengalir pada pipa kapiler dengan gaya yang disebabkan oleh berat

cairan itu sendiri.

Pada gambar 3.19 uji viskositas Ostwald beserta dengan pemanas,

thermometer dan gelas ukur berisi air sebagai media pemanas sampai suhu 60 °

C. Berikut cara kerja menggunakan viscometer Ostwald

1) Persiapan viscometer.

2) Masukan larutan yang dipilih dan diukur melalui tabung yang memiliki

diameter lebih besar.

3) Panaskan larutan sampai dengan 60 ° C, sesuai dengan parameter yang

diinginkan.

4) Siapkan stopwatch atau timer, untuk menghitung waktu.

5) Mulai pengukuran, jika suhu sudah tercapai 60 °C, dengan menghisap larutan

menggunakan rubber bulb sampai tabung yang kedua.

6) Mulai pengukuran jika larutan telah samapai pada garis batas tabung kedua di

wala dan selesai perhitungan pada garis di akhir tabung.

7) Lakukan point 5 dan 6 sebanyak minimal 3 kali dan dicatat nilai rata – rata,

sehingga didapat hasil yang lebih akurat.

f. Salinity effect

Pengujian ini dilakukan dengan menggunakan viskositas Ostwald dengan

suhu serta variasi konsentrasi tertentu, prosedur dan peralatan yang digunakan

`51

Gambar 3.19 Uji viskositas Ostwald

g. Uji Thermal

Pengujian ini dilakukan untuk melihat pengaruh dari jenis polimer pada

konsentrasi tertentu terhadap suhu. Pengujian ini dilakukan dengan waktu satu

minggu sekali ( 7 hari) untuk setiap suhu 60 °C.

Variasi konsentrasi polimer 500 ppm, 1000 ppm, 1500 ppm, 2000 ppm

dari empat (4) konsentrasi tersebut dipilih yang telah lulus uji rheology.

Kondisi larutan dijaga agar tetap kedap udara sehingga oksigen tidak

dapat masuk yang akan menyebabkan perkembangan bacteria [2][23][49]. Untuk

uji thermal maka digunakan oven khusus seperti Gambar 3.20. Larutan polimer

Gambar 3.20 Heating drying oven

h. Polimer Slug.

Ukuran aliran polimer atau chemical injeksi dalam media berpori disebut

juga PV ( pore volum) [3] [4]. Menentukan nilai PV tergantung volum fluida

brine pada saat, larutan minyak sintetis di injeksikan pada core sampel yang telah

disaturasi dengan brine [12] [23][48].

Perhitungan dilakukan per interval waktu, untuk penelitian ini interval

waktu 10 menit setiap tahapan atau sequence. Pada waktu tersebut data yang

dihasilkan dapat lebih baik dan juga lebih efektif dalam pelaksanaan kegiatan uji.

Penjelasan dari variasi sequence adalah :

1. Injeksi oil saturasi sequence 10 sehingga durasi waktu adalah 100 menit;

2. Injeksi brine ( water flooding) sequence 6 , durasi waktu adalah 60 menit;

`53

Dengan laju pompa adalah 0,5 ml/menit, permulaan perhitungan sequence

pada saat fluida breakthrough atau pada tetesan pertama fluida yang keluar dan

ditampung didalam tube atau tabung ukur, untuk selanjutnya dilakukan

pengukuran volum yang keluar dari hasil injeksi.

3.3.6 Pengukuran Sifat Fisik Batuan a. Pengukuran Porositas

Porositas absolut yaitu porositas yang merupakan seluruh rongga pori yang

ada, baik yang berhubungan maupun yang terisolir dalam suatu batuan. Besarnya

porositas absolut didefinisikan sebagai perbandingan antara volume seluruh pori

dengan volume total batuan (bulk volume).

………... (3.17)

Porositas efektif adalah besarnya rongga pori yang saling berhubungan

saja. Besar porositas efektif didefinisikan sebagai perbandingan antara volume

pori yang berhubungan dengan volume total batuan [14]. Alat yang digunakan

………. (3.19)

Prinsip kerja dari alat itu adalah dengan menginjeksikan gas ke dalam

batuan dengan diberi tekanan. Hasil dari penggunaan alat tersebut adalah nilai

prositas efektif. Metode lainya adalah saturated porositas yaitu menghitung

porositas dengan cara menggunakan berat core sampel sebelum di saturasi dan

sesudah di saturasi lalu di bagi dengan berat jenis fluida akan dibahas pada

tahapan selanjutnya sebagai perbandingan hasil penelitian yang dilakukan

terhadap core sampel baik dengan porositimeter dan saturated method. Gambar

3.21 adalah porosimeter dari core holder, instrument sampai dengan instalasi

porosimeter. Secara umum gas yang digunakan helium atau nitrogen dikarenakan

memiliki ukuran molecular yang kecil sehingga dapat masuk kedalam pori batuan

dengan ukuran skala micro [14]. Prosedur pelaksanaan adalah

A. Persiapan pengukuran

1) Check koneksi peralatan, jangan sampai ada kebocoran.

2) Buka cylinder helium tank, set output regulator 100 psi

3) Check dan bersihkan core holder dan steel plug.

B. Pengukuran cylinder dan kalibrasi steel plug

1) Masukan semua steel plug kedalam core holder untuk mengukur dead

![Gambar 1.1 Proses oil recovery [29]](https://thumb-ap.123doks.com/thumbv2/123dok/3230196.1740002/25.595.146.482.113.333/gambar-proses-oil-recovery.webp)

![Gambar 1.2.Metode EOR [3].](https://thumb-ap.123doks.com/thumbv2/123dok/3230196.1740002/27.595.116.537.150.672/gambar-metode-eor.webp)

![Gambar 2.3 Viscosity kriteria untuk EOR [18].](https://thumb-ap.123doks.com/thumbv2/123dok/3230196.1740002/32.595.114.525.300.549/gambar-viscosity-kriteria-untuk-eor.webp)

![Gambar 2.4 Permeabilitas kriteria untuk EOR [18].](https://thumb-ap.123doks.com/thumbv2/123dok/3230196.1740002/33.595.131.494.115.383/gambar-permeabilitas-kriteria-untuk-eor.webp)

![Tabel 2.1 Applikasi xantham gum pada industry [13]](https://thumb-ap.123doks.com/thumbv2/123dok/3230196.1740002/35.595.120.532.219.731/tabel-applikasi-xantham-gum-pada-industry.webp)

![Gambar 2.8 Shear rate Non – Newtonian Fluids [10]](https://thumb-ap.123doks.com/thumbv2/123dok/3230196.1740002/41.595.120.506.259.655/gambar-shear-rate-non-newtonian-fluids.webp)