PERANCANGAN

LEAN MANUFACTURING SYSTEM

UNTUK MEMINIMASI

WASTE

PADA LANTAI PRODUKSI

Terry Karnadi, Hotma Antoni Hutahaean

Jurusan Teknik Industri Fakultas Teknik Universitas Katolik Indonesia Atma Jaya Jakarta e-mail : terry.karnadi@yahoo.com, hotma.hutahaean@atmajaya.ac.id

Abstrak

Sistem produksi yang digunakan perusahaan saat ini didapatkan Process Cycle Efficiency (PCE) kondisi saat ini hanya 0,71% dan Overall Equipment Effectiveness (OEE) 73,97% dimana availability, performance dan quality masing-masing adalah 89,38%, 86,21% dan 96%.

Penelitian ini memberi usulan penerapan lean manufacturing system untuk mengatasi masalah yang ada sehingga permintaan konsumen dapat terpenuhi, yaitu: perancangan 5S, line balancing, kanban, heijunka dan standarisasi kerja. Hasil dari usulan ini kemudian digambarkan dengan future state value stream mapping. Untuk memberikan gambaran yang jelas mengenai kondisi future state, pada penelitian ini juga dibuat simulasi dari lantai produksi setelah menerapkan usulan lean secara keseluruhan. Dari hasil simulasi, terlihat bahwa perusahaan cukup menggunakan 1 unit mesin

laminating saja. Utilitas operator juga sudah cukup stabil dimana berkisar diantara 71% sampai

dengan 92%.

Dengan adanya usulan yang dilakukan, Process Cycle Efficiency (PCE) meningkat menjadi 12,3% dan Overall Equipment Effectiveness (OEE) juga naik menjadi 95,52% dengan availability, performance dan quality masing-masing adalah 95,83%, 100% dan 96,55%. Walaupun perusahaan belum dapat dikatakan lean, namun pada kondisi usulan ini perusahaan sudah mampu memenuhi permintaan konsumen.

Kata kunci : Waste, Value stream mapping, Lean, Simulasi, Permintaan konsumen

Pendahuluan

PT. UPS merupakan perusahaan manufaktur yang bergerak di bidang pembuatan solar

panel. Berkaitan dengan target produksi pada tahun 2011, perusahaan telah menetapkan target

produksi untuk masing-masing produk (Gambar 1), yang menunjukkan target yang ditetapkan tidak dapat dicapai untuk seluruh tipe produk. Pada proses produksi yang dilakukan, adanya bottleneck

pada proses single las. Proses ini merupakan proses penyambungan lempengan ke masing-masing sel oleh 4 operator, melakukan pekerjaan dengan metode berbeda-beda, sehingga menyebabkan variasi terhadap waktu siklus (Tabel 1). Penyusunan tata letak belum disusun secara optimal, stasiun kerja pemilahan, pengetesan dan pemotongan masih terletak diluar area produksi, menyebabkan adanya proses material handling yang cukup jauh.

Gambar 1. Grafik Perbandingan Target dan Pencapaian Produksi (Sumber : PT. UPS)

Tabel 1. Perbandingan Waktu Siklus di Bagian Single Las Operator Waktu siklus rata-rata (s)

1 25,77

2 23,46

3 30,56

4 35,65

Penelitian ini bertujuan untuk memberikan usulan perbaikan dengan pendekatan lean

manufacturing system. Batasan penelitian ini adalah usulan yang diterapkan hanya pada waste yang

mengakibatkan biaya yang besar.

Metodologi Pendekatan Pemecahan Masalah

a) Penggambaran current state VSM, untuk menggambarakan kondsi saat ini secara big picture

b) Identifikasi dan biaya akibat waste, identifikasi akar penyebab waste serta usulan pemecahan masalahnya dengan diagram pareto, fishbone diagram dan FMEA

c) Perancangan usulan perbaikan sistem dengan: 5S, Line balancing, Kanban, Heijunka, dan standarisasi kerja.

d) Penggambaran dan simulasi future state VSM

Hasil dan Pembahasan a. Analisis Situasi Saat ini.

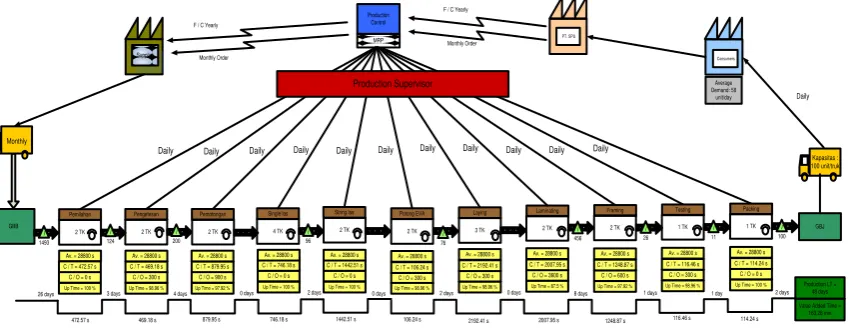

Current state VSM (Gambar 2), menunjukkan Process Cycle Efficiency (PCE) current

state adalah 0,71%. nilai PCE yang hanya sebesar 0,71% ini masih jauh dari lean karena minimal

suatu perusahaan dapat dikatakan lean apabila nilai PCE nya diatas 30%. Untuk menaikan nilai PCE ini, maka tindakan yang bisa dilakukan adalah dengan mengurangi lead time. Hal ini dapat dilakukan dengan mengurangi jumlah inventory berdasarkan pendekatan lean manufacturing system.

Pemotongan Single las String las Potong EVA Laying

GBJ

Daily Daily Daily Daily Daily Daily Daily

F / C Yearly

469.18 s 879.95 s

Monthly

746.18 s 1442.51 s 106.24 s 2192.41 s 2007.95 s 1248.87 s

Production LT = 48 days

Value Added Time = 163,28 min

Gambar 2. Current State Value Stream Mapping

Nilai Overall Equipment Effectiveness (OEE) (Tabel 2). Walaupun sudah cukup baik, namun menurut Gasperz (2007) angka ini masih dibawah standar. Untuk itu perlu dilakukan perbaikan untuk mengatasi hal tersebut. Untuk menaikan presentase availability, maka tindakan yang dapat dilakukan adalah dengan mengurangi downtime. Untuk menaikan presentase

performance, tindakan yang dapat dilakukan adalah memenuhi target produksi harian yang telah

ditetapkan. Selain itu, untuk menaikan tingkat quality, maka jumlah produk yang cacat harus seminimal mungkin

Tabel 2. Perbandingan Nilai OEE

OEE Factor World Class Current Action Availability 90 % 89,38 % Improve

Performance 95 % 86,21% Improve

Quality 99,9 % 96 % Improve

Overall OEE 85,4 % 73,97 % Improve

b. Waste, penyebabnya dan usulan perbaikannya.

processing karena total kerugian yang ditanggung dari kedua jenis waste tersebut sebesar 84,7% dari seluruh biaya waste yang ada. Penyebab amasalah ditentukan dengan fishbone dan analisis FMEA (Tabel 3) didapatkan bahwa penyebab yang memiliki nilai RPN tertinggi adalah tidak

dapat memenuhi target harian dengan total RPN 600 dan dilanjukan dengan metode 5W + 1H

(Gambar 4).

Biaya 67238000064051600012113333397850000106624467200000 0 Percent 43.4 41.3 7.8 6.3 0.7 0.5 0.0

Pareto Chart of Waste's Cost

Gambar 3. Diagram Pareto

Tabel 3. Analisa FMEA Processing Waste

Operator tidak dapat memenuhi target harian

Instruksi kerja kurang mendetail

IK Tidak merinci target waktu setiap elemen kerja Waktu siklus terlalu lama

Banyak proses yang tidak efisien

Membuat standarisasi berdasarkan takt time Improvement

Gambar 4. Metode 5W + 1H untuk Processing Waste

100

Target produksi tidak tercapai 10

Area kerja panas 10 Pasang kipas 5 Jarak antar mesin terlalu

jauh 4

Evaluasi waktu

material handling 2

Operator mengajak

ngbobrol 5 Berikan sanksi 2 Kesalahan proses 3 Perbanyak inspeksi 2

Kekurangan material 5 Ganti metode peramalan 2 Kapasitas kurang 6 Belum ada tindakan

lebih lanjut 6

Kualitas material buruk 3 Ganti supplier 2 2

Breakdown mesin 4 Periodic Maintenance 2 Belum optimal 7 Prinsip ekonomi gerakan

480 Operator tidak dapat

memenuhi target harian 10 Pengawasan supervisor 6 600

2 80

Operator bekerja lambat 6 Menegur operator 8 Current Controls DET RPN

Kurang memahami pekerjaan 4

Memberikan pengarahan Produk Potential Failure

Berdasarkan hasil analisa metode 5W + 1H didapatkan bahwa akar permasalahan dari tidak tercapainya target harian adalah selama ini standar yang ada (Instruksi Kerja) tidak memperhitungkan takt time. Dengan mempertimbangkan hasil analisa ini maka usulan yang akan diberikan pertama-tama adalah menghitung takt time, lalu mengevaluasi elemen kerja tersebut serta membuat standar nya. Dari hasil analisa terhadap masing-masing waste, rekapitulasi dari akar penyebab masalah dan langkah-langkah yang akan dilakukan dapat dilihat pada Tabel 4. Dari usulan-usulan tersebut, usulan-usulan yang akan diberikan berfokus hanya untuk mengeliminasi

processing waste dan inventory waste.

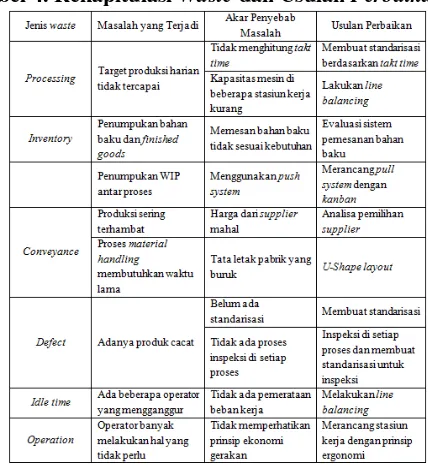

Tabel 4. Rekapitulasi Waste dan Usulan Perbaikannya

c. Usulan Perbaikan

Takt Time dan Perancangan 5S System

Takt time dari PT. UPS ini adalah 496,55 detik / unit. Berdasarkan total waktu standar

masing-masing stasiun kerja pada, terlihat bahwa ada beberapa stasiun kerja yang tidak bisa menyelesaikan pekerjaan dalam waktu 496,55 detik, misalnya pada stasiun kerja laminating yang untuk proses laminating saja membutuhkan waktu 1.380 detik. Untuk mengakomodasi hal tersebut maka dilakukan perhitungan pitch. Berdasarkan pertimbangan waktu mesin laminating dan waktu dari stasiun kerja laying, maka pack out quantity nya adalah 4 unit. Dengan demikian, pitch nya adalah 1.986,2 detik (33,1 menit) untuk 4 unit solar panel.

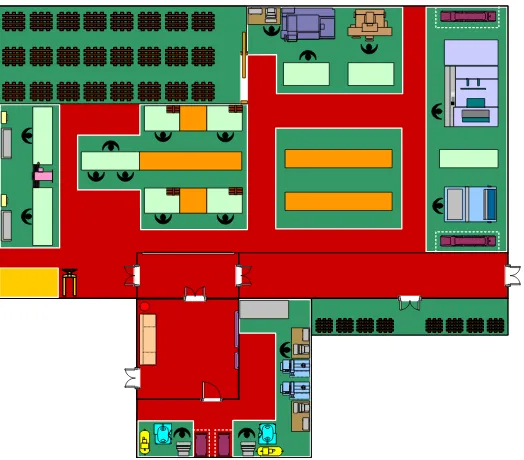

Hasil perancangan 5S: (1) sort dilakukan untuk menyingkirkan barang-barang yang tidak terpakai dan meletakknya pada red tag central area yang telah disediakan. (2) set in order:

outlining (Gambar 8). (3) shine: yang dilakukan adalah membuat 5S schedule dan inspection

checklist. (4) standardize dibuat 5S job cycle chart, five minutes 5S campaign dan standarization

level checklist. Poster, 5S newsletter dan (5) sustain: 5S map.

Line Balancing

Gambar 5. Current State Operator Gambar 6. Operator Balance Chart Balance Chart Desire State

Kanbanditerapkan untuk mengontrol jumlah inventory yang ada.

Heijunkadilakukan agar perusahaan dapat fleksibel terhadap permintaan pelanggan.

Standarisasi Kerja, dilakukan agar operator mengetahui berapa waktu yang harus diselesaikan untuk setiap elemen kerja.

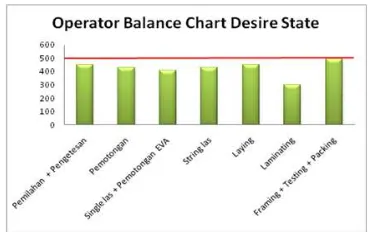

Penggambaran Future State VSM (Gambar 7)

PCE perusahaan adalah 12,3%. Berdasarkan hasil yang didapat, memang kondisi sistem produksi usulan ini belum termasuk dalam kategori lean, karena nilai PCE nya masih dibawah 30%. Namun, sudah terjadi peningkatan yang luar biasa karena pada kondisi awal nilai PCE hanya 0,71 % saja. Pada perhitungan OEE, hasil pada kondisi future state ini cukup memuaskan. Nilai

overall OEE pada kondisi usulan ini adalah 95,52% dimana availability 95,52%, performance

100% dan quality 96,55%. (Tabel 5).

Pemotongan Pemotongan EVASingle las + String las Laying

Ship

Value Added Time = 136,34 min

1 day 0,069 day 0,207 day 0,207 day 0,207 day 0,207 day 0,207 day 0,207 day

451,06 s 854,13 s 815,42 s 1281,44 s 1795,67 s 2000,72 s 982,24 s

2

Gambar 7. Future State Value Stream Mapping

Kesimpulan

a) Nilai PCE (Process Cycle Efficiency) perusahaan sebesar 0,71% dan OEE (Overall Equipment

Effectiveness) sebesar 73,97%. Aplikasi line balancing dan full work, perusahaan dapat

menghemat waktu sebesar 841,71 detik untuk membuat 1 unit produk.

b) Berdasarkan hasil future state value stream mapping, nilai PCE naik menjadi 12,3% dan nilai OEE meningkat menjadi 92,52%.

c) Jumlah operator juga direduksi dari 23 orang pada kondisi saat ini menjadi 17 orang pada kondisi usulan.

d) Dari hasil simulasi future state, didapatkan bahwa perusahaan hanya membutuhkan 1 unit mesin laminating saja untuk memenuhi target produksi sebesar 58 unit / hari.

Daftar Pustaka

Gasperz, V, 2007, Organizational Excellence: Model Stratejik Menuju World Class Quality

Company, Gramedia Pustaka Utama, Jakarta.

Gurumurthy, A., Kodali, R, 2010, Design of Lean Manufacturing Systems using Value Stream Mapping with Simulation, Journal of Maufacturing Technology 22 (4), 444-473.

Productivity Press.,1996, 5S for Operations: 5 Pillars of The Visual Workplace, Productivity Inc., New York.

Productivity Press., 2002, Kanban for the Shopfloor, Productivity Inc., New York.

Productivity Press., 2002, Standard Work for the Shopfloor, Productivity Inc., New York.

Productivity Press., 2003, Identifying Waste on The Shopfloor, Productivity Inc., New York.

Tapping, D., Luyster, T., Shuker, T., 2002, Value Stream Management: Eight Steps to Planning,

Mapping and Sustaining Lean Improvements, Productivity Press, New York.